¿Cuál es el sistema de aluminio con ranura en T más resistente?

La construcción de estructuras industriales robustas suele llevar a confusiones sobre qué sistema de aluminio con ranura en T puede soportar las cargas más pesadas. Muchos ingenieros y jefes de proyecto se enfrentan a esta decisión, arriesgándose al fracaso del proyecto al seleccionar sistemas que se doblan bajo presión o fallan prematuramente cuando soportan equipos críticos.

El sistema de aluminio con ranura en T más resistente es el perfil 80/20 8020 con 10 series (1" x 1") que proporciona una excelente relación resistencia-peso. Para una resistencia máxima, los perfiles de alta resistencia 45x90mm y 90x90mm de Bosch Rexroth ofrecen una capacidad de carga superior para aplicaciones industriales.

He ayudado a docenas de clientes a seleccionar el sistema de ranura en T adecuado para sus necesidades de fabricación. La diferencia entre elegir un perfil estándar frente a una opción de alta resistencia puede significar la diferencia entre una estructura que apenas cumple los requisitos y otra que supera las expectativas con espacio para futuras ampliaciones. Permítame mostrarle qué factores determinan realmente la resistencia en estos versátiles sistemas de construcción.

¿Cuál es la diferencia entre perfil de aluminio ranura en V y ranura en T?

¿Alguna vez ha tenido que elegir entre perfiles de aluminio con ranura en V y con ranura en T y no ha estado seguro de cuál es el más adecuado para su proyecto? ¿Esta incertidumbre ralentiza su proceso de diseño o le lleva a hacer concesiones más adelante?

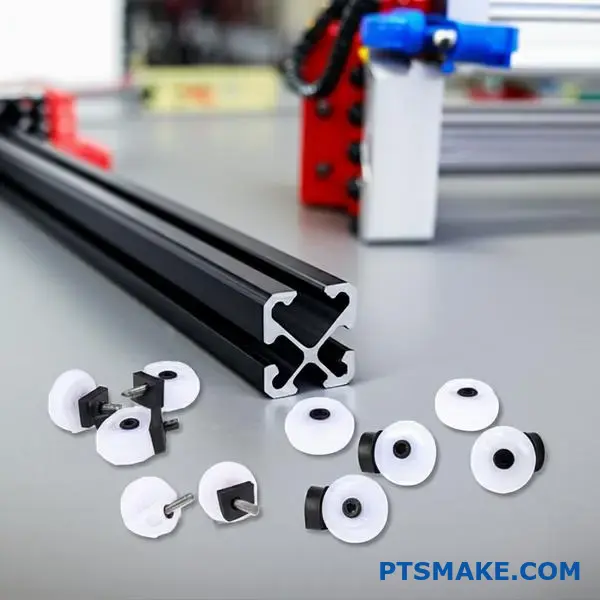

Los perfiles de ranura en V presentan ranuras en ángulo (en forma de "V"), diseñadas específicamente para alojar ruedas para un movimiento lineal suave. Los perfiles de ranura en T tienen ranuras rectangulares o trapezoidales estándar (forma de "T") y se utilizan principalmente para construir marcos estructurales estáticos, plantillas y cajas de máquinas con diversos elementos de fijación.

Las extrusiones de aluminio ofrecen un fantástico sistema de construcción modular, popular en todo tipo de aplicaciones, desde maquinaria a medida hasta proyectos de bricolaje. Se crean mediante un proceso denominado extrusión1En este proceso, el aluminio es forzado a pasar por una matriz con un perfil transversal específico. Aunque existen muchas variantes, los dos tipos más comunes son la ranura en V y la ranura en T. A primera vista, pueden parecer similares. A primera vista, pueden parecer similares, ya que ambos presentan ranuras para conectar componentes. Sin embargo, sus diferencias fundamentales de diseño determinan sus aplicaciones ideales. Comprender estas diferencias es clave para seleccionar el perfil adecuado para la integridad estructural, los requisitos de movimiento y el éxito general del proyecto. Veamos los detalles.

Perfiles de ranura en V

V-Slot es un tipo de perfil de extrusión de aluminio que se caracteriza por su exclusiva ranura en forma de V. Este diseño no es solo estético; cumple una función mecánica específica.

Geometría de las ranuras

La característica definitoria es la ranura en ángulo de 90 grados a lo largo del perfil. Esta forma de "V" está diseñada con precisión para actuar como pista.

Caso de uso principal

La principal ventaja de V-Slot es su capacidad para facilitar el movimiento lineal. Las ranuras en ángulo están diseñadas para acoplarse perfectamente con ruedas en forma de V (como las ruedas en V de Delrin o policarbonato). Esta combinación permite un movimiento de rodadura suave y de baja fricción, lo que hace que V-Slot sea extremadamente popular para la construcción:

- Impresoras 3D (especialmente los ejes de movimiento)

- Pórticos de fresadoras CNC

- Deslizadores de cámara

- Sistemas de automatización ligeros

Compatibilidad de fijaciones

Aunque las tuercas en T estándar pueden encajar a veces en las ranuras en V, el ajuste puede no ser óptimo debido a los lados en ángulo. El sistema se basa principalmente en ruedas en V para los componentes de movimiento. Para las conexiones estructurales, se pueden emplear conectores de ranura en V especializados o soportes estándar (a menudo utilizados con ranuras en T), normalmente con tornillos y tuercas de inserción o deslizamiento diseñados para las dimensiones del perfil, aunque la selección puede ser menos amplia que para las ranuras en T.

Capacidad de movimiento

Aquí es donde brilla V-Slot. La sinergia entre la ranura en V y las ruedas en V proporciona excelentes capacidades de movimiento lineal directamente integradas en el propio perfil estructural, lo que reduce la necesidad de raíles lineales independientes en muchas aplicaciones de trabajo ligero a medio.

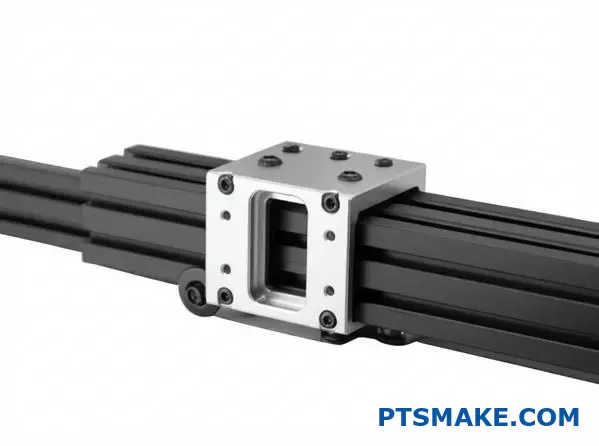

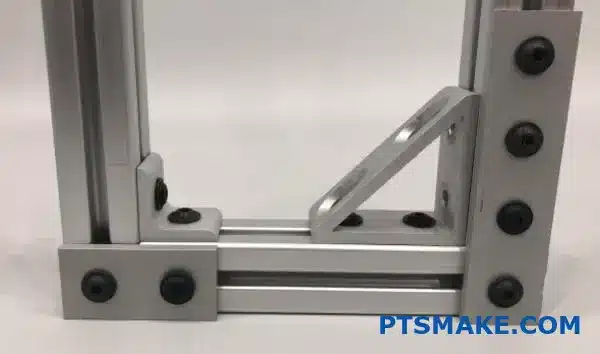

Perfiles de ranura en T

Los perfiles de ranura en T son posiblemente el tipo de extrusión modular de aluminio más tradicional y ampliamente reconocido. Constituyen la columna vertebral de innumerables estructuras industriales.

Geometría de las ranuras

Los perfiles de ranura en T presentan una ranura en forma de "T" vista en sección transversal. Esta forma puede variar ligeramente (algunas son más trapezoidales), pero la función principal sigue siendo la misma: capturar la cabeza de un tornillo o una tuerca especial (tuerca en T).

Caso de uso principal

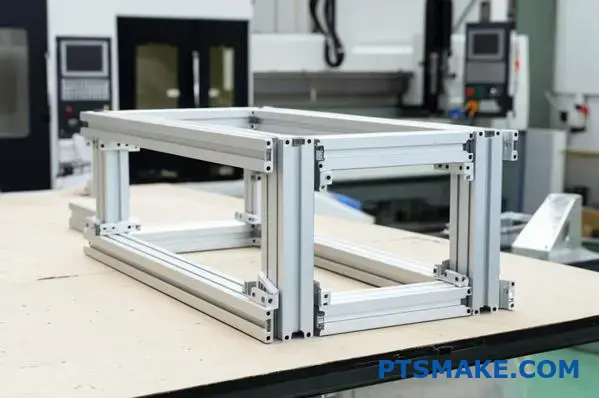

La función principal de un perfil de aluminio de ranura en t es estructural. La ranura en forma de T proporciona un método versátil y robusto para conectar perfiles entre sí y fijar diversos componentes como paneles, sensores, soportes y pies. Entre las aplicaciones más comunes se incluyen:

- Bastidores y protecciones de máquinas

- Bancos y puestos de trabajo

- Estanterías y carros para manipulación de materiales

- Bancos de pruebas y plantillas

- Prototipos de estructuras

Compatibilidad de fijaciones

Las ranuras en T cuentan con un amplio ecosistema de elementos de fijación compatibles. Hay disponibles tuercas en T (estándar, enrollables, de inserción), pernos en T y una gran variedad de conectores y soportes especializados. Esto hace que la construcción de estructuras complejas y rígidas sea relativamente sencilla.

Capacidad de movimiento

Los perfiles de ranura en T estándar no están diseñados intrínsecamente para un movimiento de rodadura suave como las ranuras en V. Mientras puede fijar rodamientos lineales o sistemas de raíles a En los perfiles con ranura en T, la ranura en sí no actúa como guía principal del movimiento. Su función es de conexión y estructura.

Resumen de las principales diferencias

He aquí una rápida tabla comparativa en la que se destacan las principales diferencias:

| Característica | Perfil de la ranura en V | Perfil de ranura en T |

|---|---|---|

| Forma de la ranura | Ranura en V acodada (normalmente 90°) | Ranura en T rectangular/rapezoidal |

| Objetivo principal | Movimiento lineal | Estructuras |

| Movimiento | Integrado (con ruedas en V) | Requiere componentes de movimiento lineal añadidos |

| Fijaciones | Ruedas en V, algunas tuercas en T, soportes | Gran variedad de tuercas en T, pernos y soportes |

| Ecosistema | Crecimiento, centrado en el movimiento | Muy maduro, amplia gama de accesorios |

| Uso típico | Impresoras 3D, CNC, deslizadores de cámara | Bases de máquinas, protecciones, bancos de trabajo |

Elegir el perfil adecuado: La aplicación es lo más importante

La decisión entre V-Slot y T-Slot se reduce casi exclusivamente a los requisitos de su aplicación.

- ¿Necesita movimiento lineal integrado? Si su diseño requiere que los componentes rueden suavemente a lo largo del propio perfil, la ranura en V suele ser la mejor opción, a menudo más rentable, para cargas ligeras o medias.

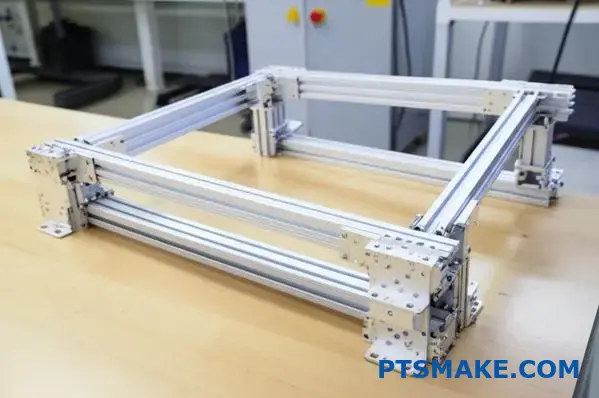

- ¿Necesita un armazón fuerte y rígido? Si está construyendo la base de una máquina, un armario, un banco de trabajo o cualquier estructura en la que la rigidez y la resistencia de la conexión sean primordiales, la ranura en T suele ser la solución. La gran variedad de conectores robustos y tamaños de perfil (incluidas las opciones de alta resistencia) la hacen ideal para tareas estructurales. En proyectos anteriores de PTSMAKE, a la hora de construir robustas plantillas de montaje o armarios para máquinas CNC, hemos confiado sistemáticamente en varias series de sistemas de perfiles de aluminio con ranura en T por su probada resistencia y modularidad.

- ¿Y las construcciones híbridas? Sí, se pueden combinar. Es habitual ver cómo se utiliza la ranura en T para el bastidor principal de una máquina (como la base de una fresadora CNC) y la ranura en V para el pórtico móvil que se monta sobre él.

Mientras que V-Slot puede utilizarse con fines estructurales y las tuercas en T puede A veces encajan en ranuras en V, si se aprovechan los puntos fuertes de cada tipo de perfil se obtiene un producto final más fiable, fácil de montar y con mejores prestaciones. Tenga en cuenta la función principal (movimiento o estructura) y elija en consecuencia.

¿Es mejor la ranura en T o en V para aplicaciones industriales?

¿Está atascado eligiendo entre los perfiles T-Slot y V-Slot para esa construcción industrial crítica? ¿Le preocupa que la elección del sistema equivocado pueda comprometer la estabilidad o la funcionalidad de la máquina?

Para la mayoría de las aplicaciones industriales centradas en la construcción de bastidores, bases de máquinas o estaciones de trabajo resistentes y rígidos, los perfiles T-Slot son generalmente la mejor opción debido a su mayor gama de opciones de alta resistencia y hardware de conexión. La ranura en V destaca principalmente cuando el movimiento lineal integrado es un requisito fundamental.

Cuando hablamos de extrusiones de aluminio, T-Slot y V-Slot son dos jugadores dominantes, especialmente en entornos industriales, automatización e incluso proyectos complejos de aficionados. Ambas ofrecen modularidad y flexibilidad, pero sus principales diferencias de diseño las hacen adecuadas para tareas distintas. Elegir correctamente es crucial para el rendimiento, la longevidad y la facilidad de montaje. Profundicemos más allá de la forma de las ranuras para comprender las implicaciones prácticas para sus proyectos industriales.

Descodificación del perfil de ranura en V

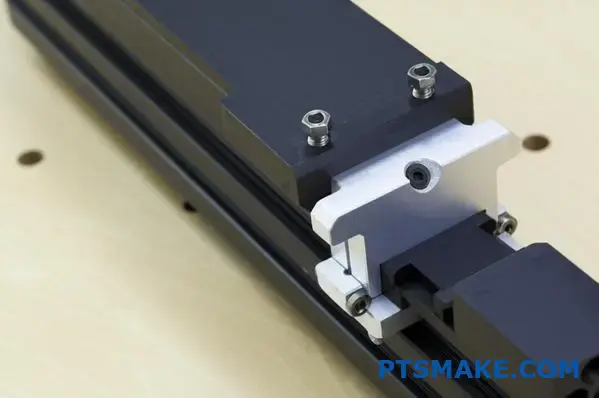

La extrusión de aluminio V-Slot se identifica fácilmente por su característica ranura en forma de V que recorre toda su longitud. Esta geometría específica es clave para su función principal.

El surco en "V

La ranura suele tener un ángulo de 90 grados. Esta forma precisa no es solo estética, sino que está diseñada para servir de carril para ruedas compatibles.

Aplicación principal: Movimiento lineal

El principal punto fuerte de V-Slot reside en permitir un movimiento lineal suave. Las ranuras en V están diseñadas para acoplarse perfectamente con las ruedas en V (a menudo fabricadas con materiales como Delrin o policarbonato). Esto permite que los componentes rueden a lo largo de la extrusión con poca fricción. Esto hace que V-Slot sea una opción popular para:

- Sistemas de movimiento de impresoras 3D (ejes X, Y, Z)

- Pórticos de fresadoras CNC (especialmente máquinas ligeras)

- Deslizadores y plataformas deslizantes para cámaras

- Automatización personalizada que requiere movimiento guiado

Métodos de conexión

Aunque la ranura en V está optimizada para el movimiento mediante ruedas en V, aún se pueden realizar conexiones estructurales. Las tuercas en T estándar pueden encajar, pero las paredes en ángulo de la ranura a veces pueden hacer que el asiento sea menos seguro que en una ranura en T. Existen conectores especiales. Existen conectores especializados, y los soportes de esquina estándar pueden utilizarse con tornillos y tuercas adecuados (a menudo tuercas en T o tuercas especializadas para ranuras en V). Sin embargo, la variedad de fijaciones estructurales suele ser menor en comparación con el ecosistema de las ranuras en T.

Integración del movimiento

Esta es la característica más destacada. V-Slot integra la guía lineal directamente en el perfil estructural, lo que simplifica potencialmente los diseños y reduce los costes en aplicaciones en las que no son necesarias guías lineales de alta precisión y gran capacidad de carga.

Entender el perfil de la ranura en T

Los perfiles de aluminio T-Slot son el caballo de batalla de las estructuras industriales. Su diseño prioriza la resistencia y la versatilidad de las conexiones.

El clásico surco en "T

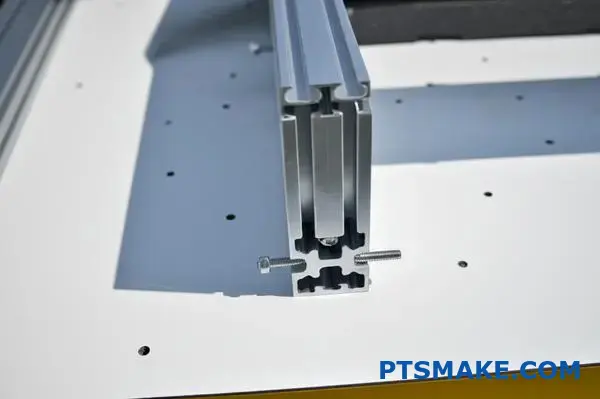

La sección transversal de la ranura se asemeja a una "T", a veces con lados ligeramente angulados que desembocan en el canal principal (lo que la hace algo trapezoidal). Esta forma está diseñada para capturar y asegurar la cabeza de un perno en T o, más comúnmente, una tuerca en T.

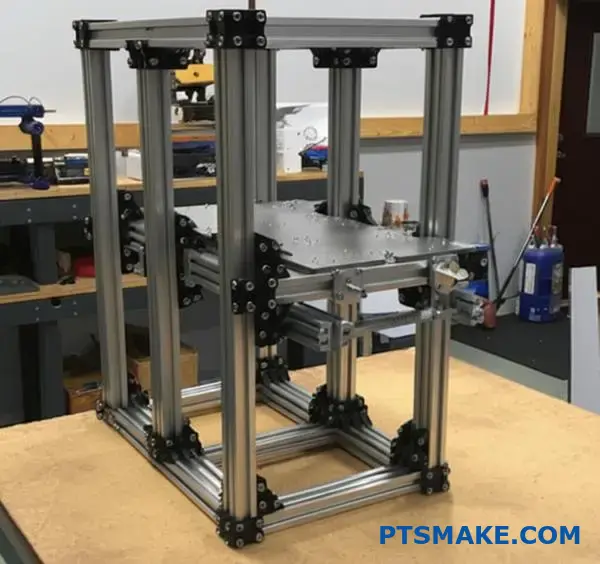

Aplicación principal: Marcos estructurales

El objetivo principal de un perfil de aluminio de ranura en t es construir estructuras robustas. La ranura en forma de T proporciona un método seguro y altamente adaptable para conectar perfiles y fijar innumerables accesorios: paneles, sensores, placas de montaje, pies, actuadores, etc. Entre los usos industriales más comunes se incluyen:

- Bases y carcasas de máquinas

- Protección de las máquinas

- Puestos de trabajo de montaje y bancos ergonómicos

- Carros de manipulación y estanterías dinámicas

- Bancos de pruebas y plantillas de inspección

En PTSMAKE, utilizamos con frecuencia varias series de perfiles de aluminio de ranura en T cuando construimos bancos de pruebas duraderos o bastidores de máquinas personalizados para las necesidades de fabricación de nuestros clientes, valorando su resistencia y modularidad.

Amplio ecosistema de elementos de fijación

Una gran ventaja de la ranura en T es la enorme variedad de elementos de fijación y accesorios disponibles. Esto incluye numerosos tipos de tuercas en T (deslizantes, enrollables, desplegables, con resorte), pernos en T, escuadras (internas y externas), cartelas, placas de unión, bisagras, asas y herrajes de montaje. Este amplio ecosistema hace que los montajes complejos sean más manejables y permite conexiones muy fuertes.

Consideraciones sobre el movimiento

Los perfiles de ranura en T estándar no están diseñados para el movimiento de rodadura integrado como las ranuras en V. Mientras que los componentes de movimiento lineal (como las guías lineales y los bloques de rodamientos) están a menudo montados en En los cuadros con ranura en T, la propia ranura no sirve de paso directo para las ruedas. Su función es principalmente de conexión y apoyo.

Comparación entre ranura en T y ranura en V

Esta tabla resume las principales diferencias relevantes para las aplicaciones industriales:

| Característica | Perfil de la ranura en V | Perfil de ranura en T |

|---|---|---|

| Geometría de las ranuras | Ranura en V acodada | Ranura en forma de T/Trapezoidal |

| Función principal | Movimiento lineal integrado | Estructura y conexiones |

| Capacidad de movimiento | Integrado (con ruedas en V) | Requiere componentes lineales independientes |

| Enfoque de fuerza | Bueno para sistemas de movimiento ligero/medio | Excelente para cargas estructurales |

| Variedad de cierres | Más limitado, centrado en el movimiento | Extremadamente amplio, centrado en la estructura |

| Enfoque industrial | Automatización, robótica, impresión 3D | Construcción de maquinaria, protección, estaciones de trabajo |

| Opción de servicio pesado | Menos frecuente | Ampliamente disponibles (por ejemplo, series 40, 45+) |

La elección correcta para sus necesidades industriales

En última instancia, el "mejor" perfil depende totalmente de las exigencias específicas de su aplicación industrial.

- ¿Priorizar la estructura y la fuerza? Si está construyendo una base de máquina que debe soportar equipos pesados, un bastidor rígido para una cadena de montaje o una robusta protección de seguridad, La ranura en T es casi siempre la mejor opción. Su diseño está optimizado para conexiones fuertes, y la disponibilidad de perfiles más grandes y resistentes, así como una amplia gama de conectores estructurales, proporciona una mayor seguridad. integridad estructural2 y capacidad de carga. Según nuestras pruebas, las uniones estándar con ranura en T suelen ofrecer una mayor resistencia a las fuerzas de torsión y flexión en comparación con las uniones estructurales típicas con ranura en V.

- ¿Prioridad al movimiento lineal integrado? Si su aplicación requiere que los componentes se deslicen suavemente a lo largo de la propia extrusión, como en un sistema personalizado de recogida y colocación, un pórtico ligero o un equipo de pruebas automatizado, V-Slot ofrece una solución racionalizada. Combina estructura y guía de movimiento en un solo perfil.

- ¿Está pensando en un enfoque híbrido? Es perfectamente factible y a menudo práctico utilizar ambos. Por ejemplo, construya el bastidor principal y estático de una máquina con robustos perfiles de ranura en T y, a continuación, utilice extrusiones de ranura en V para los ejes móviles o pórticos que operan dentro de ese bastidor. No obstante, tenga en cuenta que la conexión directa de perfiles de ranura en V con perfiles de ranura en T puede requerir placas adaptadoras específicas o una cuidadosa selección de fijaciones debido a las diferentes geometrías de las ranuras y el asiento estándar de las tuercas en T.

Mientras puede Alinear su elección con la función principal prevista de cada tipo de perfil generalmente conduce a un diseño más eficiente, un montaje más fácil y un mejor rendimiento a largo plazo en entornos industriales exigentes.

¿Para qué se utilizan los raíles en T en la fabricación de precisión?

¿Alguna vez ha tenido problemas para construir una plantilla resistente y perfectamente alineada para una pieza compleja? ¿O necesitaba un bastidor de máquina personalizado que permitiera realizar ajustes precisos sin la molestia de tener que soldar y volver a mecanizar?

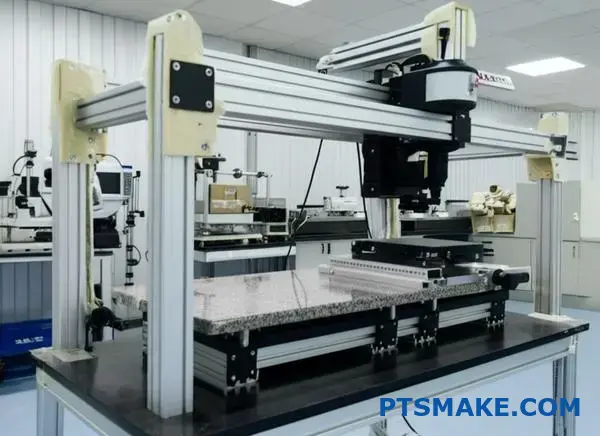

En la fabricación de precisión, los raíles con ranura en T se utilizan principalmente para construir estructuras muy adaptables y rígidas. Esto incluye bases de máquinas personalizadas, plantillas de montaje, accesorios de prueba, recintos de células robóticas y sistemas de protección que requieren un montaje preciso de los componentes y una fácil reconfiguración.

Las extrusiones de aluminio con ranura en T, a menudo denominadas raíles o perfiles, son increíblemente versátiles. Su exclusivo diseño de ranuras permite realizar conexiones en cualquier punto de su longitud sin necesidad de taladrar ni soldar. Esta modularidad es una ventaja significativa, pero en la fabricación de precisión, es su capacidad para crear estructuras estables, precisas y adaptables lo que realmente las hace indispensables. En los más de 15 años que llevo trabajando en fabricación de precisión en PTSMAKE, he visto cómo estos perfiles han resuelto innumerables problemas en los que la flexibilidad y la precisión son primordiales. Veamos cómo se aplican exactamente en estos entornos tan exigentes.

La base: Por qué las ranuras en T destacan en la precisión

Antes de entrar en los usos específicos, es importante comprender las características que hacen que las ranuras en T sean adecuadas para el trabajo de precisión:

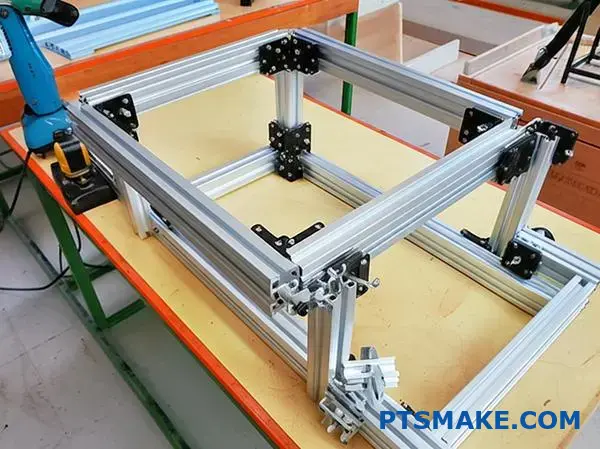

- Modularidad y adaptabilidad: Los componentes pueden añadirse, retirarse o reposicionarse fácilmente. Esto es crucial durante la creación de prototipos, los ajustes de configuración o la modificación de un proceso. A diferencia de las estructuras soldadas, los cambios no requieren cortar y volver a soldar, lo que preserva la alineación.

- Rectitud y coherencia inherentes: Los fabricantes de renombre producen extrusiones de ranura en T con tolerancias estrictas en cuanto a rectitud y precisión dimensional. Esto proporciona una base fiable para construir ensamblajes precisos.

- Resistencia y rigidez: Cuando se dimensionan y conectan correctamente, los bastidores de ranura en T pueden ser increíblemente fuertes y resistir la flexión. Esto es vital para mantener la precisión bajo carga, como en bases de máquinas o dispositivos de medición.

- Facilidad y rapidez de montaje: La construcción de bastidores complejos es mucho más rápida que con los métodos de fabricación tradicionales. Esto acelera los plazos de los proyectos, especialmente en el caso de equipos personalizados y únicos.

Aplicaciones básicas en la fabricación de precisión

La versatilidad de los sistemas de ranura en T los hace idóneos para una amplia gama de aplicaciones en las que la precisión es fundamental.

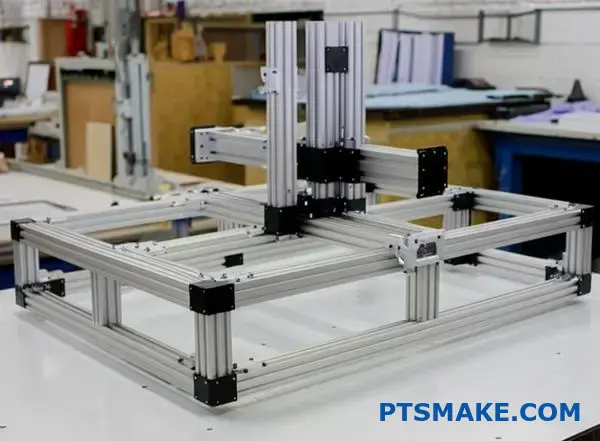

Construcción de maquinaria a medida

La maquinaria de precisión, como los equipos CNC especializados, las cortadoras láser o las estaciones de montaje automatizadas, requiere una base estable y precisa. Los perfiles de ranura en T se utilizan con frecuencia para construir el bastidor principal o chasis. Su capacidad para mantener la alineación y resistir las vibraciones es fundamental para el rendimiento general de la máquina y la calidad de las piezas que produce. En PTSMAKE hemos ayudado a menudo a nuestros clientes a diseñar bases utilizando perfiles de ranura en T de alta resistencia. perfil de aluminio de ranura en t para garantizar la máxima rigidez en procesos delicados.

Plantillas y dispositivos

Quizá sea uno de los usos de precisión más comunes. Las plantillas y los dispositivos de fijación sujetan las piezas de trabajo en un lugar específico y repetible para su mecanizado, montaje, inspección o ensayo.

- Útiles de mecanizado: Sujeción segura de una pieza durante su fresado, torneado o rectificado, garantizando que las características se crean en las ubicaciones correctas entre sí.

- Plantillas de montaje: Guiar la colocación de los componentes durante el montaje para garantizar un ajuste y un funcionamiento adecuados.

- Dispositivos de inspección: Sujetar una pieza de forma consistente para su medición mediante MMC (máquinas de medición por coordenadas) o sistemas de visión. La precisión de la fijación influye directamente en la fiabilidad de la medición.

La ajustabilidad de las ranuras en T permite modificar fácilmente los útiles para diferentes variaciones de piezas o ajustarlos para un posicionamiento óptimo, garantizando un alto rendimiento. Repetibilidad3.

Sistemas automatizados y robótica

Las células robotizadas y las líneas de fabricación automatizadas dependen en gran medida de equipos colocados con precisión. Las ranuras en T se utilizan para construir:

- Pedestales y soportes para robots: Proporciona una plataforma estable y ajustable para el montaje de robots industriales.

- Cerramientos de seguridad: Creación de protecciones sólidas alrededor de las células automatizadas que puedan integrar fácilmente sensores, enclavamientos y paneles de acceso.

- Estructuras transportadoras: Construir las estructuras de soporte de los sistemas transportadores, garantizando una transferencia de piezas fluida y precisa.

- Soportes para sensores y cámaras: Permite el posicionamiento preciso y seguro de sistemas de visión, sensores y actuadores dentro de la célula.

Instalaciones de metrología e inspección

La medición de alta precisión exige plataformas estables y resistentes a las vibraciones. Las ranuras en T son ideales para construir:

- Soportes para MMC: Soportar MMC de granito pesadas o construir bastidores a medida para volúmenes de medición mayores.

- Bases de comparador óptico: Creación de soportes rígidos para equipos sensibles de medición óptica.

- Equipos de medición personalizados: Construcción de armazones para sujetar piezas y dispositivos de medición para tareas específicas de inspección sin contacto.

Por qué las T-Slots suelen ganar a las alternativas

Aunque existen otros métodos, las ranuras en T ofrecen claras ventajas en muchos escenarios de precisión:

| Característica | Marco de ranuras en T | Bastidor de acero soldado | Bloque monolítico mecanizado |

|---|---|---|---|

| Ajustabilidad | Excelente | Pobre (requiere corte) | Ninguno |

| Plazos de entrega | Rápido | Moderado a lento | Lento |

| Precisión | De bueno a excelente (depende del montaje) | Buena (requiere mecanizado posterior a la soldadura) | Excelente |

| Peso | Ligero a moderado | Pesado | Muy pesado |

| Modificación | Fácil | Difícil | Imposible |

| Coste (inicial) | Moderado | Bajo a moderado | Muy alta |

Las estructuras soldadas pueden ser muy rígidas, pero carecen de capacidad de ajuste y a menudo requieren alivio de tensiones y mecanizado tras la soldadura para lograr una gran precisión. Las estructuras monolíticas ofrecen la máxima precisión, pero son extremadamente caras e inflexibles. Las ranuras en T logran un equilibrio, ya que ofrecen un buen potencial de precisión con una flexibilidad sin igual y un despliegue más rápido.

Consideraciones para el uso de ranuras en T de precisión

Para maximizar la precisión con sistemas de ranura en T:

- Elija el perfil adecuado: Las series más pesadas (como 40×40, 45×45 o mayores) suelen ofrecer mayor rigidez. Considere perfiles con más material y paredes más gruesas para estructuras críticas.

- Utilice conectores de alta calidad: Opte por métodos de conexión robustos, como escuadras con fuelles, placas de unión y tornillería con el par de apriete adecuado. Evite confiar únicamente en simples escuadras de esquina para uniones de alta carga o alta precisión.

- Asegúrese de que el montaje es correcto: Los cortes limpios, el ensamblaje a escuadra y un par de apriete constante son cruciales. Según nuestra experiencia colaborando con clientes, unas prácticas de montaje cuidadosas son tan importantes como los propios componentes.

- Integrar el movimiento lineal: Mientras que las ranuras en T proporcionan el bastidor, el movimiento lineal de alta precisión suele requerir guías lineales específicas y rodamientos montados. en la estructura de ranura en T.

En esencia, las guías de ranura en T proporcionan la columna vertebral estructural para innumerables aplicaciones de fabricación de precisión, permitiendo la precisión, adaptabilidad y eficiencia requeridas en la industria moderna. Su diseño inteligente permite realizar configuraciones complejas con relativa facilidad.

¿Cuánto peso puede soportar el aluminio con ranura en T en diseños estructurales?

¿Está diseñando una estructura y se pregunta si ese perfil de aluminio con ranura en T puede soportar realmente la carga que necesita? ¿Le preocupa la posibilidad de que se doble o falle, o simplemente gastar demasiado en perfiles innecesariamente pesados?

La capacidad de carga del aluminio con ranura en T no es un número único; depende en gran medida de la serie específica de perfiles (tamaño y geometría), la longitud de la luz no soportada, el tipo de carga aplicada y la forma en que se conecta la estructura. En general, los perfiles más grandes con paredes más gruesas soportan mucho más peso.

Determinar la capacidad de carga exacta de su estructura de aluminio con ranura en T es crucial para la seguridad y la funcionalidad. No es tan sencillo como elegir un perfil y esperar lo mejor. Varios factores críticos interactúan para definir cuánto peso puede soportar de forma fiable una determinada extrusión. Pasar por alto cualquiera de ellos puede dar lugar a diseños peligrosamente débiles o ineficientemente sobredimensionados. En mis más de 15 años ayudando a ingenieros y diseñadores de PTSMAKE a dar vida a sus proyectos, evaluar con precisión la capacidad de carga siempre ha sido un paso fundamental. Desglosemos los elementos clave que hay que tener en cuenta.

Factor 1: Tamaño y serie del perfil

Éste suele ser el factor más importante. Las extrusiones de ranura en T se presentan en varias series, normalmente definidas por sus dimensiones exteriores (por ejemplo, serie de 20 mm, serie de 30 mm, serie de 40 mm, serie de 45 mm, o equivalentes en pulgadas fraccionarias como la serie 10 (1") o la serie 15 (1,5")).

- Dimensiones más grandes: Por lo general, los perfiles de mayor sección transversal (como un 40x80 mm frente a un 20x20 mm) tienen un momento de inercia mucho mayor, lo que significa que resisten mucho mejor la flexión.

- Normas de la serie: Los distintos fabricantes pueden tener geometrías internas ligeramente diferentes incluso dentro de la misma serie nominal (por ejemplo, versiones estándar frente a ligeras frente a pesadas), lo que influye en la resistencia. Consulte siempre los datos específicos del fabricante.

Factor 2: Geometría del perfil y espesor de la pared

Más allá del tamaño general, el diseño interno importa.

- Espesor de pared: Los perfiles con paredes más gruesas proporcionan más material para resistir la tensión y la flexión. Las versiones "ligeras" o "ecológicas" suelen reducir el grosor de las paredes para ahorrar peso y costes, pero esto reduce directamente la capacidad de carga.

- Cinchas internas: Algunos perfiles tienen estructuras internas más complejas (cinchas) que añaden rigidez sin aumentar significativamente el peso.

Factor 3: Aleación y temple del material

La mayoría de los perfiles de ranura en T se fabrican con aleaciones de aluminio 6061 o 6063.

- Aleación 6061: A menudo ofrece una resistencia ligeramente superior en comparación con el 6063.

- Temperamento (por ejemplo, T6): El tratamiento térmico (temple) afecta significativamente al límite elástico y a la resistencia a la tracción final del material. T6 es un temple común que proporciona una buena resistencia. Compruebe siempre la aleación y el temple especificados por el fabricante.

Factor 4: Longitud de vano no soportada

Esto es fundamental. Cuanto mayor sea la distancia entre los puntos de apoyo (la luz), menos peso podrá soportar una extrusión antes de que empiece a doblarse significativamente o a fallar. Duplicar la luz puede reducir la capacidad de carga en un factor de cuatro o incluso más, dependiendo de las condiciones de carga. Las vigas cortas y bien apoyadas son mucho más resistentes que las largas.

Factor 5: Tipo y distribución de la carga

La forma de aplicar el peso marca una gran diferencia.

- Carga puntual: Una carga concentrada en un solo punto (por ejemplo, un motor montado a mitad del vano) ejerce la mayor tensión sobre la viga.

- Carga distribuida: Una carga repartida uniformemente a lo largo de la longitud (por ejemplo, una placa pesada apoyada en toda la viga) suele ser más fácil de soportar para el perfil en comparación con una carga puntual equivalente.

- Carga estática: Un peso constante e inmutable.

- Carga dinámica: Cargas que implican movimiento, vibración o impacto (por ejemplo, pórticos móviles, brazos robóticos). Estas cargas requieren un factor de seguridad más elevado, ya que introducen fuerzas adicionales.

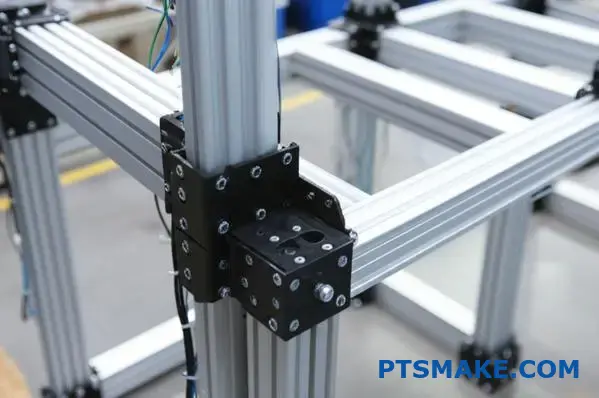

Factor 6: Método de conexión

La forma en que se unen los perfiles influye en la integridad estructural general.

- Conectores robustos: El uso de conectores resistentes, como escuadras de esquina con fuelles, placas de unión y tornillería con el par de apriete adecuado, garantiza que las juntas no se conviertan en puntos débiles.

- Sujeciones finales frente a soportes: En algunas configuraciones, las fijaciones remachadas pueden resultar prácticas, pero pueden ofrecer menos rigidez frente a las fuerzas de trasiego que los soportes externos. En PTSMAKE, para las uniones estructurales críticas, a menudo recomendamos el atornillado pasante o el uso de herrajes de conexión externos sustanciales en función de las cargas esperadas analizadas con nuestros clientes.

Factor 7: Permisible Desviación4

La resistencia no sólo consiste en no romperse, sino también en no doblarse demasiado bajo carga. La flexión es la cantidad que se dobla una viga bajo carga. Aunque un perfil no falle, una flexión excesiva puede causar problemas:

- Desalineación de las piezas conectadas

- Fijación de componentes de movimiento lineal

- Preocupaciones estéticas o percepción de inestabilidad

La mayoría de los fabricantes proporcionan tablas de carga o calculadoras que especifican las capacidades de carga basadas en una deflexión máxima admisible (por ejemplo, L/200, lo que significa que la deflexión no debe superar la longitud del vano dividida por 200). Definir un límite de deformación aceptable para su aplicación es crucial.

Ponerlo todo junto: Utilización de los datos del fabricante

Fiable perfil de aluminio de ranura en t Los fabricantes facilitan documentación técnica detallada:

- Sección Propiedades: Momento de inercia (Ix, Iy), módulo de sección.

- Tablas de carga: Estas tablas suelen mostrar la carga puntual máxima admisible o la carga distribuida para varias longitudes de vano, a menudo basadas en un límite de deflexión específico.

Ejemplo de comparación de cargas (ilustrativo - utilice siempre los datos del fabricante):

| Serie Perfil (Métrico) | Rigidez relativa (aprox.) | Caso de uso típico Carga | Notas |

|---|---|---|---|

| 20×20 | Bajo | Sensores de luz, guardias pequeños | Ideal para aplicaciones muy ligeras |

| 40×40 (estándar) | Medio | Bastidores para estaciones de trabajo, plantillas ligeras | Perfil común de uso general |

| 40×80 (Estándar) | Alta | Bases de máquinas, plantillas más pesadas | Buena resistencia en una dirección |

| 45×90 (Heavy Duty) | Muy alta | Bases de máquinas pesadas, pórticos | Diseñado para cargas importantes |

Los datos de la tabla son meramente ilustrativos a efectos comparativos.

En caso de duda, consulte las especificaciones del fabricante o utilice sus herramientas de cálculo. Para aplicaciones complejas o críticas que impliquen cargas dinámicas o requisitos de seguridad específicos, es muy recomendable realizar un análisis estructural adecuado utilizando software de ingeniería (AEF - Análisis de Elementos Finitos) o consultar con un ingeniero estructural. Basándonos en nuestras pruebas y colaboraciones con clientes, utilizar las tablas de carga del fabricante con un factor de seguridad adecuado es esencial para lograr diseños fiables.

¿Cuánto peso puede soportar el aluminio con ranura en T en diseños estructurales?

¿Está diseñando una estructura y se pregunta si ese perfil de aluminio con ranura en T específico puede soportar realmente la carga requerida? ¿Le preocupa la posibilidad de que se doble o falle, o simplemente gastar demasiado en perfiles innecesariamente pesados?

La capacidad de carga del aluminio con ranura en T no es un número único; depende en gran medida de la serie específica de perfiles (tamaño y geometría), la longitud de la luz no soportada, el tipo de carga aplicada y la forma en que se conecta la estructura. En general, los perfiles más grandes con paredes más gruesas soportan mucho más peso.

Determinar la capacidad de carga precisa para su estructura de aluminio con ranura en T es vital tanto para la seguridad como para la funcionalidad. Rara vez es tan sencillo como elegir un perfil y esperar que aguante. Varios factores críticos interactúan para definir cuánto peso puede soportar de forma fiable una determinada extrusión. Pasar por alto cualquiera de ellos puede dar lugar a diseños peligrosamente débiles o ineficientemente sobredimensionados. Al trabajar en varios proyectos en PTSMAKE, evaluar con precisión la capacidad de carga siempre ha sido un paso fundamental para ofrecer soluciones fiables. Desglosemos los elementos clave que hay que tener en cuenta.

Factor 1: Tamaño y serie del perfil

Éste suele ser el factor que más influye en la resistencia. Las extrusiones de ranura en T vienen en varias series, normalmente definidas por sus dimensiones exteriores primarias (por ejemplo, series métricas como 20 mm, 30 mm, 40 mm, 45 mm, o equivalentes en pulgadas fraccionarias como series de 1" o 1,5").

- Dimensiones más grandes: Por regla general, los perfiles de mayor sección transversal (como un 40x80 mm frente a un 20x20 mm) poseen un momento de inercia mucho mayor. Esta propiedad significa que resisten mucho mejor las fuerzas de flexión.

- Normas de la serie: Tenga en cuenta que los distintos fabricantes pueden ofrecer geometrías internas ligeramente diferentes incluso dentro de la misma serie nominal (por ejemplo, versiones estándar frente a ligeras frente a pesadas). Estas variaciones afectan directamente a la resistencia. Consulte siempre los datos técnicos del fabricante del perfil que vaya a utilizar.

Factor 2: Geometría del perfil y espesor de la pared

Más allá del tamaño total, el diseño interno de la extrusión desempeña un papel crucial.

- Espesor de pared: Los perfiles con paredes más gruesas proporcionan más material para resistir la tensión y la flexión. A menudo se ofrecen versiones "ligeras" o "ecológicas", que reducen el grosor de las paredes para ahorrar peso y coste de material, pero a expensas de la capacidad de carga.

- Cinchas internas: Algunos perfil de aluminio de ranura en t diseños incorporan estructuras internas más complejas, a menudo denominadas cinchas. Este refuerzo interno añade rigidez y resistencia a las fuerzas de torsión, a veces sin aumentar significativamente el peso total en comparación con un perfil más simple de las mismas dimensiones exteriores.

Factor 3: Aleación y temple del material

La aleación de aluminio específica y su tratamiento térmico (revenido) definen la resistencia del material base. La mayoría de los perfiles estructurales con ranura en T se fabrican con aleaciones como 6061 o 6063.

- Aleación 6061: Generalmente ofrece un límite elástico y una resistencia a la tracción ligeramente superiores en comparación con el 6063, por lo que es habitual para aplicaciones estructurales más exigentes.

- Aleación 6063: Sigue siendo muy capaz, a menudo elegido por su excelente extrudibilidad y acabado superficial, adecuado para muchas necesidades de enmarcado estándar.

- Temperamento (por ejemplo, T6): La designación del temple (como -T5 o -T6) indica el proceso específico de tratamiento térmico aplicado. El T6 es un temple muy común en los perfiles estructurales, ya que ofrece un buen equilibrio entre resistencia y trabajabilidad. Compruebe siempre la aleación y el temple exactos especificados por el fabricante, ya que determinan las propiedades mecánicas del material.

Factor 4: Longitud de vano no soportada

Este factor es absolutamente crítico. La capacidad de carga de una viga disminuye drásticamente a medida que aumenta la distancia entre sus puntos de apoyo (la luz). Una luz sin apoyo más larga permite una flexión mucho mayor con la misma carga que una luz más corta. Por ejemplo, duplicar la longitud de la luz puede reducir la carga máxima admisible en un factor de cuatro o más, dependiendo de cómo se apoye y cargue la viga. Las vigas cortas y bien apoyadas son intrínsecamente mucho más fuertes y rígidas que las largas.

Factor 5: Tipo y distribución de la carga

La forma en que se aplica el peso al perfil influye significativamente en las tensiones dentro del material.

- Carga puntual: Una carga concentrada en un único punto (por ejemplo, el montaje de un motor pesado directamente en el centro de una viga) suele inducir el mayor esfuerzo de flexión para un peso determinado.

- Carga distribuida: Una carga repartida uniformemente a lo largo de la longitud del perfil (por ejemplo, una base de equipo pesado apoyada uniformemente a lo largo de la viga) suele dar lugar a un esfuerzo máximo menor en comparación con una carga puntual equivalente.

- Cargas estáticas frente a cargas dinámicas: Las cargas estáticas son constantes e inmutables. Las cargas dinámicas implican movimiento, vibración o impacto potencial (como el soporte de un pórtico o brazo robótico en movimiento). Las situaciones dinámicas introducen fuerzas adicionales y consideraciones de fatiga, por lo que siempre requieren un mayor factor de seguridad en los cálculos de diseño.

Factor 6: Método de conexión

La forma en que se unen los perfiles individuales afecta a la rigidez global y a la distribución de la carga de la estructura ensamblada.

- Conectores robustos: El uso de herrajes de conexión resistentes, como escuadras de esquina con fuelles de alta resistencia, placas de unión sustanciales y la garantía de que los tornillos se aprietan con el par de apriete correcto, ayuda a garantizar que las propias juntas no se conviertan en los puntos débiles de la estructura.

- Sujeciones finales frente a soportes: Roscar los extremos de los perfiles para realizar uniones atornilladas directas puede resultar cómodo, pero puede ofrecer menos resistencia a las fuerzas de pandeo o torsión en comparación con el uso de abrazaderas externas bien diseñadas, especialmente en uniones portantes críticas. En proyectos anteriores de PTSMAKE, para estructuras que requieren la máxima estabilidad, solemos recomendar métodos de conexión que refuerzan la junta externamente basándonos en los tipos de carga previstos que discutimos con nuestros clientes.

Factor 7: Permisible Desviación5

La integridad estructural no sólo consiste en evitar el fallo total (rotura), sino también en limitar el grado de flexión de la estructura bajo carga. La deflexión es la medida de esta flexión. Aunque un perfil sea lo suficientemente resistente como para no romperse, una flexión excesiva puede causar problemas importantes en muchas aplicaciones:

- Desalineación de piezas o maquinaria interconectadas.

- Atoramiento o desgaste excesivo de los componentes de movimiento lineal que recorren el perfil.

- Precisión comprometida en plantillas, dispositivos o configuraciones de medición.

- Cuestiones estéticas o percepción de inestabilidad en la estructura.

La mayoría de los fabricantes de renombre proporcionan tablas de carga o calculadoras en línea que especifican las capacidades de carga, a menudo basadas en un límite de deflexión máxima admisible. Este límite suele expresarse como una fracción de la longitud del vano (por ejemplo, L/200 significa que la flecha máxima no debe superar la longitud del vano dividida por 200). Es esencial definir qué nivel de deformación es aceptable para su aplicación específica. antes de seleccionar el perfil.

Ponerlo todo junto: Utilización de los datos del fabricante

Dada la interacción de estos factores, la forma más fiable de determinar la capacidad de carga de un perfil de aluminio de ranura en t en su aplicación es consultar la documentación técnica facilitada por el fabricante. Estos datos suelen incluir:

- Sección Propiedades: Valores geométricos clave como el momento de inercia (Ix, Iy) y el módulo de sección, que se utilizan en cálculos de ingeniería.

- Tablas de carga: Se trata de recursos muy valiosos. Suelen mostrar la carga puntual máxima admisible o la carga distribuida para varias longitudes de vano no soportadas, a menudo calculadas en función de un límite de flecha máximo específico (por ejemplo, L/200 o L/300).

Ejemplo de comparación de la capacidad de carga (sólo con fines ilustrativos; consulte siempre los datos específicos del fabricante)

| Serie de perfiles (ejemplo métrico) | Categoría de rigidez relativa | Nivel de carga típico de la aplicación | Notas |

|---|---|---|---|

| 20×20 | Bajo | Muy Ligero (Sensores, Guardias Pequeños) | Uso estructural limitado |

| 40×40 (estándar) | Medio | Ligero/medio (estaciones de trabajo, plantillas) | Perfil común de uso general |

| 40×80 (Estándar) | Alta | Media/Alta (Bases de máquinas) | Buena resistencia a lo largo del eje de 80 mm |

| 45×45 (Heavy Duty) | Alta | Alta (marcos robustos, pórticos ligeros) | Paredes más gruesas que las estándar |

| 45×90 (Heavy Duty) | Muy alta | Muy alto (maquinaria pesada, pórticos) | Diseñado para cargas estructurales importantes |

Esta tabla proporciona una comparación general; las capacidades reales varían significativamente según el fabricante y la geometría específica del perfil.

Al seleccionar un perfil, utilice siempre las tablas de cargas específicas y los datos técnicos del fabricante de la extrusión que vaya a adquirir. Según nuestras pruebas y colaboraciones con clientes, aplicar un factor de seguridad adecuado (especialmente para cargas dinámicas o estructuras críticas para la seguridad) además de los límites publicados por el fabricante es crucial para construir diseños fiables y seguros. En el caso de estructuras muy complejas, aplicaciones que impliquen fuerzas dinámicas significativas o en las que un fallo pueda tener consecuencias graves, se recomienda encarecidamente realizar un análisis estructural formal con software de análisis de elementos finitos (AEF) o consultar a un ingeniero estructural cualificado.

¿Qué hace que el aluminio con ranura en T sea ideal para componentes mecanizados CNC personalizados?

¿Se ha enfrentado alguna vez al reto de integrar piezas únicas diseñadas a medida en una estructura rígida? ¿Le limitan las posibilidades de diseño las costosas modificaciones o las estructuras soldadas inflexibles?

Las extrusiones de aluminio con ranura en T son ideales para componentes mecanizados por CNC personalizados debido principalmente a su excepcional modularidad, que permite una fácil integración, un posicionamiento preciso y una rápida reconfiguración de piezas a medida sin necesidad de fabricaciones o soldaduras complejas, lo que acelera considerablemente la creación de prototipos y el montaje.

La verdadera belleza de utilizar un perfil de aluminio de ranura en t especialmente cuando se trata de piezas mecanizadas por CNC, reside en su flexibilidad inherente. A diferencia de los métodos de construcción tradicionales, que suelen encerrarle en un diseño fijo desde el principio, las ranuras en T ofrecen una plataforma dinámica perfecta para la innovación y la adaptación. Esta adaptabilidad es crucial cuando se desarrolla maquinaria única, dispositivos especializados o sistemas automatizados en los que las soluciones estándar no son suficientes. Exploremos por qué este sistema combina tan bien con componentes diseñados a medida.

El poder de los marcos adaptables

Piense en el flujo de trabajo típico a la hora de integrar piezas personalizadas. Usted diseña un componente, tal vez un soporte de montaje único o un portasensor especializado, a menudo fabricado mediante mecanizado CNC para mayor precisión. Ahora, necesita fijarlo de forma segura y precisa a una estructura mayor.

Facilidad de montaje y ajuste

Con las ranuras en T, esta integración resulta extraordinariamente sencilla. Las ranuras continuas actúan como puntos de montaje universales. Puede deslizar tuercas en T en las ranuras y colocar su pieza mecanizada CNC personalizada en casi cualquier lugar a lo largo de la extrusión. Fijarla es sólo cuestión de apretar los tornillos. ¿Necesita ajustar ligeramente la posición? Afloje los tornillos, deslice el componente y vuelva a apretarlos. Esto contrasta claramente con los bastidores soldados, en los que el reposicionamiento a menudo requiere cortar, rectificar y volver a soldar, lo que introduce posibles imprecisiones y retrasos significativos.

Acelerar la creación de prototipos

Esta facilidad de ajuste tiene un valor incalculable durante la creación de prototipos. Al probar un nuevo diseño de máquina con piezas CNC personalizadas, las iteraciones rápidas son fundamentales. Las ranuras en T le permiten ensamblar rápidamente un bastidor, montar sus componentes personalizados, probar la configuración, identificar problemas, realizar ajustes o incluso cambiar piezas CNC rediseñadas con un tiempo de inactividad mínimo. En proyectos anteriores de PTSMAKE, esta capacidad de modificar rápidamente los bancos de pruebas basados en ranuras en T ahorró un tiempo y unos recursos considerables en comparación con la construcción de prototipos fijos.

Integración perfecta de piezas CNC personalizadas

Los sistemas de ranuras en T están prácticamente hechos para incorporar elementos a medida. Las dimensiones estandarizadas de las ranuras proporcionan una interfaz predecible para sus diseños personalizados.

Montaje de soportes y placas a medida

Si necesita un soporte de forma única para sujetar un motor en un ángulo extraño, una placa personalizada para montar un conjunto de sensores específico o un componente de fijación complejo, el mecanizado CNC puede producir estas piezas con gran precisión. El diseño de estas piezas con orificios de montaje sencillos que se alinean con el espaciado estándar de las tuercas en T hace que su fijación a un bastidor de ranura en T sea sencilla. El bastidor proporciona la columna vertebral estable y ajustable, mientras que la pieza CNC cumple su función especializada.

Fijaciones y plantillas

Para la fabricación y el ensamblaje, las plantillas y los utillajes a medida suelen ser esenciales. A menudo se trata de componentes mecanizados por CNC para sujetar las piezas con precisión. Construir la estructura base a partir de perfiles de ranura en T permite colocar y fijar fácilmente estos elementos personalizados exactamente donde se necesitan. La inherente modularidad6 del sistema permite fabricar dispositivos complejos de varias piezas que serían difíciles o caros de crear con otros métodos.

Diseños a prueba de futuro

Los requisitos cambian. Los procesos evolucionan. Los equipos se modernizan. Una ventaja significativa del bastidor con ranura en T es su capacidad para adaptarse con el tiempo.

Modificación y ampliación

Imagine que necesita añadir un nuevo sensor, integrar un actuador más grande o modificar un flujo de trabajo. Con una estructura de ranuras en T que soporte sus componentes CNC personalizados, estos cambios son relativamente sencillos. A menudo puede añadir nuevas extrusiones, reposicionar componentes existentes o cambiar piezas personalizadas sin tener que desechar toda la estructura. Esta escalabilidad protege su inversión inicial y permite que su equipo evolucione junto con sus necesidades.

Comparación con estructuras soldadas

| Característica | Bastidor de aluminio con ranura en T y piezas CNC | Bastidor de acero soldado con piezas CNC |

|---|---|---|

| Montaje inicial | Herramientas rápidas y sencillas | Más lento, requiere conocimientos de soldadura |

| Integración | Muy fácil (tuercas en T, pernos) | Requiere taladrado/perforación/soldadura |

| Ajustabilidad | Excelente | Muy deficiente (requiere corte) |

| Modificación | Fácil, reversible | Difícil, a menudo destructivo |

| Reconfigurabilidad | Alta | Bajo |

| Plazo de entrega (Mod) | Corto | Largo |

Esta tabla pone de relieve la clara ventaja de las ranuras en T cuando la flexibilidad y los futuros ajustes que impliquen piezas personalizadas son consideraciones importantes.

Consideraciones clave sobre el diseño

Al diseñar componentes mecanizados CNC personalizados para la integración de ranuras en T:

- Estandarizar el montaje: Diseñe orificios de montaje en sus piezas personalizadas compatibles con los tamaños y distancias de las tuercas en T habituales para la serie de perfiles que utilice.

- Ten en cuenta las cargas: Asegúrese de que el perfil de ranura en T y los métodos de conexión elegidos son lo suficientemente robustos como para soportar el peso y las fuerzas operativas de sus componentes personalizados. Las piezas CNC más pesadas pueden requerir perfiles más grandes o conexiones reforzadas.

- Aproveche ambos sistemas: Utilice la precisión del mecanizado CNC para los elementos personalizados críticos y la flexibilidad de las ranuras en T para el marco de soporte y los ajustes de posicionamiento.

En esencia, la combinación de piezas mecanizadas CNC precisas y personalizadas y el marco adaptable de un perfil de aluminio de ranura en t crea una poderosa sinergia. Permite a ingenieros y diseñadores como nuestro lector habitual, Matthew Shekels, construir soluciones sofisticadas y a medida de forma rápida y eficaz, sin tener que limitarse a diseños rígidos y difíciles de modificar. En PTSMAKE somos conscientes de la importancia de esta integración y ofrecemos servicios de mecanizado CNC de alta precisión que complementan la versatilidad de la construcción de ranuras en T para sectores que van desde la robótica hasta la maquinaria especializada.

¿Qué hace que el aluminio con ranura en T sea ideal para componentes mecanizados CNC personalizados?

¿Se ha enfrentado alguna vez al reto de integrar piezas únicas diseñadas a medida en una estructura rígida? ¿Le limitan las posibilidades de diseño las costosas modificaciones o las estructuras soldadas inflexibles?

Las extrusiones de aluminio con ranura en T son ideales para componentes mecanizados por CNC personalizados debido principalmente a su excepcional modularidad, que permite una fácil integración, un posicionamiento preciso y una rápida reconfiguración de piezas a medida sin necesidad de fabricaciones o soldaduras complejas, lo que acelera considerablemente la creación de prototipos y el montaje.

La verdadera belleza de utilizar un perfil de aluminio de ranura en t especialmente cuando se trata de piezas mecanizadas por CNC, reside en su flexibilidad inherente. A diferencia de los métodos de construcción tradicionales, que suelen encerrarle en un diseño fijo desde el principio, las ranuras en T ofrecen una plataforma dinámica perfecta para la innovación y la adaptación. Esta adaptabilidad es crucial cuando se desarrolla maquinaria única, dispositivos especializados o sistemas automatizados en los que las soluciones estándar no son suficientes. Exploremos por qué este sistema combina tan bien con componentes diseñados a medida.

El poder de los marcos adaptables

Piense en el flujo de trabajo típico a la hora de integrar piezas personalizadas. Usted diseña un componente, tal vez un soporte de montaje único o un portasensor especializado, a menudo fabricado mediante mecanizado CNC para mayor precisión. Ahora, necesita fijarlo de forma segura y precisa a una estructura mayor.

Facilidad de montaje y ajuste

Con las ranuras en T, esta integración resulta extraordinariamente sencilla. Las ranuras continuas actúan como puntos de montaje universales. Puede deslizar tuercas en T en las ranuras y colocar su pieza mecanizada CNC personalizada en casi cualquier lugar a lo largo de la extrusión. Fijarla es sólo cuestión de apretar los tornillos. ¿Necesita ajustar ligeramente la posición? Afloje los tornillos, deslice el componente y vuelva a apretarlos. Esto contrasta claramente con los bastidores soldados, en los que el reposicionamiento a menudo requiere cortar, rectificar y volver a soldar, lo que introduce posibles imprecisiones y retrasos significativos.

Acelerar la creación de prototipos

Esta facilidad de ajuste tiene un valor incalculable durante la creación de prototipos. Al probar un nuevo diseño de máquina con piezas CNC personalizadas, las iteraciones rápidas son fundamentales. Las ranuras en T le permiten ensamblar rápidamente un bastidor, montar sus componentes personalizados, probar la configuración, identificar problemas, realizar ajustes o incluso cambiar piezas CNC rediseñadas con un tiempo de inactividad mínimo. En proyectos anteriores de PTSMAKE, esta capacidad de modificar rápidamente los bancos de pruebas basados en ranuras en T ahorró un tiempo y unos recursos considerables, como la reducción del desperdicio de material y de los costes de mano de obra, en comparación con la construcción de prototipos fijos.

Integración perfecta de piezas CNC personalizadas

Los sistemas de ranuras en T están prácticamente hechos para incorporar elementos a medida. Las dimensiones estandarizadas de las ranuras proporcionan una interfaz predecible para sus diseños personalizados.

Montaje de soportes y placas a medida

Si necesita un soporte de forma única para sujetar un motor en un ángulo extraño, una placa personalizada para montar un conjunto de sensores específico o un componente de fijación complejo, el mecanizado CNC puede producir estas piezas con gran precisión. El diseño de estas piezas con orificios de montaje sencillos que se alinean con el espaciado estándar de las tuercas en T hace que su fijación a un bastidor de ranura en T sea sencilla. El bastidor proporciona la columna vertebral estable y ajustable, mientras que la pieza CNC cumple su función especializada.

Fijaciones y plantillas

Para la fabricación y el ensamblaje, las plantillas y los utillajes a medida suelen ser esenciales. A menudo se trata de componentes mecanizados por CNC para sujetar las piezas con precisión. Construir la estructura base a partir de perfiles de ranura en T permite colocar y fijar fácilmente estos elementos personalizados exactamente donde se necesitan. La inherente modularidad7 del sistema permite fabricar dispositivos complejos de varias piezas que serían difíciles o caros de crear con otros métodos.

Diseños a prueba de futuro

Los requisitos cambian. Los procesos evolucionan. Los equipos se modernizan. Una ventaja significativa del bastidor con ranura en T es su capacidad para adaptarse con el tiempo.

Modificación y ampliación

Imagine que necesita añadir un nuevo sensor, integrar un actuador más grande o modificar un flujo de trabajo. Con una estructura de ranuras en T que soporte sus componentes CNC personalizados, estos cambios son relativamente sencillos. A menudo puede añadir nuevas extrusiones, reposicionar componentes existentes o cambiar piezas personalizadas sin tener que desechar toda la estructura. Esta escalabilidad protege su inversión inicial y permite que su equipo evolucione junto con sus necesidades.

Comparación con estructuras soldadas

A continuación, le mostramos cómo se comparan las ranuras en T con los bastidores soldados tradicionales a la hora de integrar piezas CNC personalizadas:

| Característica | Bastidor de aluminio con ranura en T y piezas CNC | Bastidor de acero soldado con piezas CNC |

|---|---|---|

| Montaje inicial | Herramientas rápidas y sencillas | Más lento, requiere conocimientos de soldadura |

| Integración | Muy fácil (tuercas en T, pernos) | Requiere taladrado/perforación/soldadura |

| Ajustabilidad | Excelente | Muy deficiente (requiere corte) |

| Modificación | Fácil, reversible | Difícil, a menudo destructivo |

| Reconfigurabilidad | Alta | Bajo |

| Plazo de entrega (Mod) | Corto | Largo |

| Coste (ciclo de vida) | A menudo inferior debido a la adaptabilidad | Puede ser elevado debido a las necesidades de reelaboración |

Esta tabla pone de manifiesto la clara ventaja de las ranuras en T cuando la flexibilidad y los ajustes futuros que implican las piezas a medida son consideraciones importantes. Aunque a veces los costes iniciales de material pueden ser comparables, la facilidad de modificación con las ranuras en T suele reducir los costes totales del proyecto.

Consideraciones clave sobre el diseño

Al diseñar componentes mecanizados CNC personalizados para la integración de ranuras en T:

- Estandarizar el montaje: Diseñe orificios de montaje en sus piezas personalizadas compatibles con los tamaños y distancias de las tuercas en T habituales para la serie de perfiles que utilice. Esto simplifica el montaje y el intercambio de componentes.

- Ten en cuenta las cargas: Asegúrese de que el perfil de la ranura en T y los métodos de conexión elegidos son lo suficientemente robustos como para soportar el peso y las fuerzas de funcionamiento de sus componentes personalizados. Las piezas CNC más pesadas pueden requerir perfiles más grandes o conexiones reforzadas, como cartelas o placas de unión.

- Aproveche ambos sistemas: Utilice la precisión del mecanizado CNC para los elementos personalizados críticos en los que las tolerancias estrechas son esenciales. Utilice la flexibilidad de las ranuras en T para la estructura de soporte, los ajustes y la estructura general.

En esencia, la combinación de piezas mecanizadas CNC precisas y personalizadas y el marco adaptable de un perfil de aluminio de ranura en t crea una poderosa sinergia. Permite a ingenieros y diseñadores como nuestro lector habitual, Matthew Shekels, construir soluciones sofisticadas y a medida de forma rápida y eficaz, sin verse atrapados en diseños rígidos y difíciles de modificar. En PTSMAKE somos conscientes de la importancia de esta integración y ofrecemos servicios de mecanizado CNC de alta precisión que complementan la versatilidad de la construcción de ranuras en T para sectores que van desde la robótica y la automatización hasta el desarrollo de maquinaria especializada. Nos centramos en suministrar componentes fiables que encajen a la perfección en estos sistemas flexibles.

¿Qué hace que el aluminio con ranura en T sea ideal para componentes mecanizados CNC personalizados?

¿Alguna vez se ha esforzado por montar una pieza única y mecanizada con precisión en una estructura y le ha resultado difícil o imposible realizar ajustes? ¿Busca una forma de construir estructuras que se adapten fácilmente a componentes personalizados sin bloquearle en un diseño fijo?

Las extrusiones de aluminio con ranura en T proporcionan una base ideal para los componentes mecanizados CNC personalizados, ya que su modularidad inherente permite un montaje fácil, un posicionamiento preciso, ajustes sencillos y una rápida creación de prototipos, evitando la rigidez y la reelaboración asociadas a los bastidores soldados.

Cuando se construye maquinaria especializada, dispositivos o sistemas automatizados, las piezas estándar no suelen ser suficientes. Necesita componentes mecanizados según especificaciones exactas, piezas que realicen una función única o se ajusten a un espacio específico. Integrar estas piezas mecanizadas CNC a medida en un conjunto mayor de forma eficaz y precisa puede suponer un gran obstáculo. Aquí es donde los puntos fuertes de perfil de aluminio de ranura en t ofreciendo un nivel de flexibilidad que los métodos de fabricación tradicionales simplemente no pueden igualar.

El poder de una fundación adaptable

La principal ventaja reside en la propia ranura en T. Esta ranura continua actúa como un sistema de acoplamiento universal a lo largo de toda la extrusión.

Integración sin esfuerzo

Imagine que acaba de recibir un soporte mecanizado CNC personalizado de un proveedor como nosotros en PTSMAKE. Con un bastidor de ranura en T, el montaje es sencillo. Basta con deslizar las tuercas en T en la ranura, colocar la pieza personalizada y fijarla con tornillos. No es necesario taladrar con precisión en un bastidor sólido ni realizar soldaduras complejas. Esto simplifica enormemente el montaje, especialmente cuando se trata de varias piezas personalizadas.

Posicionamiento y ajuste de precisión

Necesito montar ese soporte de sensor personalizado exactamente ¿A 150 mm del extremo? ¿O tal vez las pruebas revelen que es necesario desplazarlo ligeramente? Las ranuras en T facilitan esta tarea. Afloje los tornillos, deslice el componente por la ranura hasta la posición exacta (a menudo utilizando marcas de medición en el perfil o plantillas sencillas) y vuelva a apretar. Esta capacidad de ajuste fino tiene un valor incalculable, ya que garantiza que sus piezas CNC personalizadas se coloquen con la precisión necesaria para un rendimiento óptimo. Conseguir este nivel de libertad de posicionamiento y precisión con una estructura soldada requeriría un trabajo de repaso considerable.

Simplificación del diseño de componentes personalizados

Saber que va a utilizar un bastidor de ranura en T puede incluso simplificar el diseño de las propias piezas CNC personalizadas.

Características de montaje normalizadas

En lugar de diseñar complejas bridas de montaje o tener que predecir la ubicación exacta de los orificios en un bastidor grande, puede diseñar sus piezas CNC con simples orificios pasantes o avellanados espaciados adecuadamente para tuercas en T estándar. Esto hace que la propia pieza personalizada sea potencialmente más sencilla (y a menudo más rentable) de mecanizar, centrando la complejidad en sus aspectos funcionales en lugar de en su interfaz de montaje.

Fijación versátil

Esta sinergia es especialmente potente a la hora de crear plantillas y utillajes. Puede utilizar perfiles de ranura en T para construir la estructura principal, proporcionando rigidez general y posicionamiento bruto. A continuación, pueden montarse con precisión bloques, abrazaderas o localizadores mecanizados por CNC en las ranuras en T para que interactúen perfectamente con la pieza de trabajo. Esta combinación permite obtener útiles muy precisos y adaptables que a menudo pueden reconfigurarse para piezas diferentes o variaciones del proceso. Según nuestra experiencia en PTSMAKE, la construcción de útiles de prueba de este modo acelera considerablemente el desarrollo para clientes de sectores como el aeroespacial y el de dispositivos médicos.

Acelerar los ciclos de creación de prototipos e iteraciones

La creación de un nuevo producto o sistema automatizado suele implicar un proceso de ensayo y error. Los sistemas de ranura en T aceleran drásticamente este proceso iterativo.

Montaje y modificación rápidos

Puede ensamblar un bastidor prototipo, montar sus componentes CNC personalizados iniciales y probar la funcionalidad en una fracción del tiempo que le llevaría fabricar y ensamblar una estructura soldada. Si las pruebas revelan la necesidad de realizar cambios (por ejemplo, si hay que reforzar un soporte personalizado o reubicar un punto de montaje), puede desatornillar, intercambiar o reposicionar los componentes rápidamente. Este rápido bucle de retroalimentación permite a diseñadores e ingenieros, como nuestro lector habitual Matthew Shekels, que desarrolla hardware en Nimble Robotics, perfeccionar sus diseños mucho más rápido.

Reducción de residuos y costes

La modificación de un bastidor con ranura en T rara vez requiere el desguace de los componentes principales. Los perfiles se pueden reutilizar y sólo es necesario volver a fabricar las piezas específicas que necesitan cambios. Esto contrasta claramente con los bastidores soldados, en los que las modificaciones a menudo implican cortar y volver a soldar, lo que puede comprometer la integridad del bastidor o requerir una reconstrucción completa, con el consiguiente ahorro en costes de material y mano de obra.

Ranura en T frente a bastidores soldados para una integración personalizada

He aquí una rápida comparación centrada en la integración de piezas CNC personalizadas:

| Característica | Marco de aluminio con ranura en T | Bastidor de acero soldado/aluminio |

|---|---|---|

| Montaje de piezas CNC | Fácil (tuercas en T, pernos) | Requiere taladrado/perforación/soldadura |

| Ajuste de la posición | Excelente, Continuo | Muy difícil, a menudo destructivo |

| Velocidad de creación de prototipos | Rápido | Lento |

| Facilidad de modificación | Alta, Reversible | Baja, mano de obra intensiva |

| Reconfigurabilidad | Alta | Muy bajo |

| Potencial de daños | Bajo (montaje no destructivo) | Moderado (calor de soldadura/distorsión) |

Esta comparación subraya por qué los sistemas de ranura en T son los preferidos cuando la flexibilidad y la integración de elementos personalizados son factores clave del diseño. El sistema mantiene una buena estabilidad dimensional8 durante el montaje y la modificación, lo que es crucial para las aplicaciones de precisión.

La elección de una estructura de aluminio con ranura en T proporciona una plataforma intrínsecamente adaptable y precisa que complementa a la perfección el uso de componentes mecanizados CNC personalizados. Simplifica la integración, facilita los ajustes, acelera el desarrollo y permite futuras modificaciones, lo que la convierte en la opción ideal para proyectos innovadores que requieren piezas a medida y estructuras flexibles.

Obtenga más información sobre el proceso de extrusión del aluminio y su impacto en las propiedades de los perfiles. ↩

Descubra cómo la geometría del perfil y los métodos de conexión influyen directamente en la estabilidad general y la capacidad de carga de su bastidor. ↩

Descubra cómo los sistemas de ranura en T ayudan a conseguir un posicionamiento uniforme de las piezas, fundamental para la calidad en los procesos automatizados y el diseño de utillajes. ↩

Comprender la deflexión ayuda a garantizar que su estructura funcione correctamente y con seguridad bajo carga, no sólo que evite la rotura. ↩

Comprenda cómo afectan los límites de deformación al rendimiento estructural y a la alineación de los componentes en sus diseños. ↩

Explore cómo el diseño modular inherente simplifica el montaje, la personalización y las futuras modificaciones de estructuras complejas. ↩

Explore cómo el diseño modular inherente simplifica el montaje, la personalización y las futuras modificaciones de estructuras complejas. ↩

Comprender esto garantiza que su marco mantenga la precisión a lo largo del tiempo y bajo diversas cargas operativas. ↩