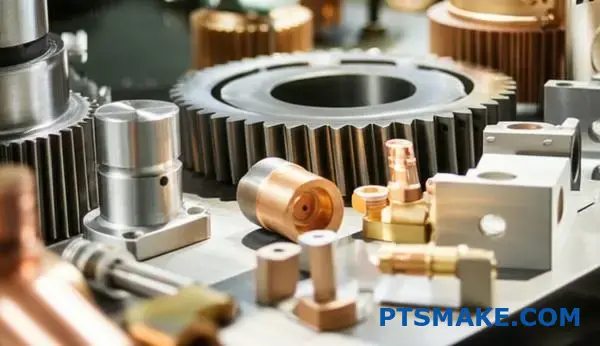

La fabricación de piezas de precisión exige tratamientos superficiales impecables. Sin embargo, muchos ingenieros tienen dificultades para elegir el proceso de revestimiento adecuado que ofrezca una durabilidad excepcional y mantenga las tolerancias críticas. Las decisiones erróneas en materia de revestimiento provocan fallos prematuros en las piezas, costosas repeticiones y retrasos en la producción que pueden hacer fracasar proyectos enteros.

El cromado duro es un proceso de revestimiento electroquímico que deposita una fina capa de cromo en las superficies metálicas, proporcionando una resistencia superior al desgaste, protección contra la corrosión y restauración dimensional para componentes de precisión en aplicaciones aeroespaciales, de automoción e industriales.

Después de trabajar con procesos de cromado para fabricación de precisión en PTSMAKE, he visto cómo el tratamiento superficial adecuado transforma componentes ordinarios en piezas de alto rendimiento. Esta guía revela las técnicas y consideraciones específicas que separan las operaciones de cromado satisfactorias de los costosos fracasos.

Guía definitiva de aplicaciones de cromado duro en la fabricación

El cromado duro es más que un simple acabado brillante. Es una solución de ingeniería crítica que mejora la durabilidad y el rendimiento. A menudo veo su impacto en las piezas que procesamos.

Este proceso es una piedra angular de la fabricación moderna. El cromado duro industrial protege los componentes del desgaste, la fricción y la corrosión. Esto prolonga considerablemente la vida útil de las piezas críticas de la maquinaria. Las aplicaciones del cromo duro son increíblemente diversas.

Aplicaciones industriales clave

| Industria | Piezas comunes | Beneficio principal |

|---|---|---|

| Aeroespacial | Tren de aterrizaje, actuadores | Resistencia extrema al desgaste |

| Automoción | Pistones, cigüeñales | Reducción de la fricción |

| Médico | Herramientas quirúrgicas | Biocompatibilidad, resistencia a la corrosión |

| Fabricación | Moldes, matrices, rodillos | Dureza, propiedades de liberación |

Por qué distintas industrias confían en el cromo duro

Las ventajas específicas de un revestimiento de cromo para maquinaria se adaptan a las demandas únicas de cada sector. En el sector aeroespacial, la fiabilidad absoluta no es negociable. Un fallo del revestimiento en el tren de aterrizaje o en los componentes de los actuadores no es una opción. En estos casos, el revestimiento debe soportar tensiones extremas y fluctuaciones de temperatura.

Para la industria del automóvil, la eficiencia es el motor principal. Aplicar cromo duro a componentes del motor como pistones y segmentos reduce la fricción. Esto se traduce directamente en un mayor ahorro de combustible y una vida útil más larga del motor. Es un pequeño detalle que tiene un gran impacto en el rendimiento.

El sector médico prioriza la seguridad y la pureza por encima de todo. El cromo duro proporciona una superficie no porosa y altamente resistente a la corrosión. Esto garantiza que los instrumentos quirúrgicos puedan esterilizarse eficaz y repetidamente sin degradarse. El éxito de cualquier trabajo de revestimiento depende de la unión con el material base. Una adecuada electrodeposición1 es crucial para lograr el rendimiento y la longevidad requeridos.

Exigencias específicas de la aplicación

| Requisito | Aeroespacial y defensa | Automoción | Productos sanitarios |

|---|---|---|---|

| Resistencia al desgaste | Muy alta | Alta | Moderado |

| Resistencia a la corrosión | Alta | Alta | Muy alta |

| Reducción de la fricción | Moderado | Muy alta | Bajo |

| Tolerancias de precisión | Crítica | Importante | Crítica |

El cromado duro proporciona mejoras de rendimiento esenciales en muchos sectores. Desde el sector aeroespacial al médico, este revestimiento mejora la durabilidad, reduce la fricción y garantiza la fiabilidad. La clave está en adaptar el proceso a las demandas específicas de cada aplicación para obtener unos resultados óptimos y una larga vida útil.

La verdad sobre la adherencia del cromado y la compatibilidad con el metal base

Elegir el metal base adecuado es el primer paso crítico. Una buena adherencia en el cromado duro depende totalmente de esta elección. No todos los metales son igualmente adecuados para este proceso.

Idoneidad del metal base

Los aceros suelen ser excelentes candidatos. Proporcionan una base estable para el cromo. El cobre y sus aleaciones también se adhieren muy bien al cromo duro.

El aluminio y el titanio son más difíciles. Requieren capas intermedias especiales para garantizar una unión fiable. La compatibilidad del metal para el revestimiento es clave.

| Base metálica | Compatibilidad | Consideraciones clave |

|---|---|---|

| Aceros al carbono y aleados | Excelente | Requiere una limpieza a fondo y su activación. |

| Acero inoxidable | Bien | Primero hay que eliminar la capa de óxido pasiva. |

| Cobre y latón | Excelente | A menudo se utiliza como capa inferior de otros metales. |

| Aluminio | Pobres (directamente) | Necesita una capa de zincato y/o níquel. |

| Titanio | Pobres (directamente) | Requiere procesos de grabado especializados y complejos. |

Un acabado de cromo perfecto empieza mucho antes de que la pieza entre en la cuba de revestimiento. El secreto de una adherencia insuperable reside en una meticulosa preparación de la superficie. Este proceso se adapta a cada metal base.

Es algo más que limpiar. Se trata de crear una superficie químicamente activa que forme una fuerte unión metalúrgica con el cromo.

Preparación de sustratos de acero

Para los aceros comunes, el proceso es sencillo. Consiste en una limpieza alcalina para eliminar los aceites, seguida de un grabado ácido. Este grabado elimina los óxidos y deja la superficie ligeramente rugosa, lo que mejora el agarre del cromo.

El reto del acero inoxidable

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH requiere un paso adicional. El acero inoxidable tiene una fina e invisible [capa de pasivación](https://en.wikipedia.org/wiki/Passivation(química))2 que impide la corrosión. Esta misma capa también bloquea la adherencia. Debemos eliminarla utilizando un activador específico, a menudo un golpe de níquel de Wood, justo antes del chapado.

Chapado en aluminio

El aluminio es aún más complicado. Se oxida instantáneamente en el aire. Para chaparlo, primero aplicamos una capa de zincato. A continuación, se aplica una capa de cobre o níquel. Sobre esta base se aplica el cromo duro.

| Metal | Limpieza primaria | Activación de la superficie | Requisito de la capa inferior |

|---|---|---|---|

| Acero al carbono | Desengrasante | Grabado con ácido | Ninguno (normalmente) |

| Acero inoxidable | Desengrasante | Huelga de níquel de Wood | Necesario (Níquel) |

| Aluminio | Desengrasante | Proceso de zincado | Necesario (Zinc y Ni/Cu) |

En resumen, conseguir una buena adherencia del cromado duro es una ciencia. Requiere una cuidadosa selección del metal base y un protocolo de preparación de la superficie preciso y específico para cada material. Saltarse estos pasos garantiza malos resultados y el fallo de la pieza.

Cromado Duro Para Componentes Cilíndricos: Secretos para un rendimiento a largo plazo

Cuando se trata de componentes cilíndricos, la precisión lo es todo. Los ejes, pistones y rodillos son los caballos de batalla de muchas máquinas. Su rendimiento depende en gran medida de la calidad de su acabado superficial.

Metalizado para aplicaciones específicas

El cromado duro para ejes no es el mismo que para pistones. Cada pieza tiene unas exigencias operativas únicas. Comprender estas diferencias es clave para lograr una fiabilidad a largo plazo. El cromado adecuado de una pieza cilíndrica debe hacerse a medida.

He aquí un rápido desglose de sus principales necesidades.

| Componente | Requisito principal | Desafío común |

|---|---|---|

| Ejes | Resistencia al desgaste | Mantener el equilibrio |

| Pistones | Baja fricción | Integridad del sellado |

| Rodillos | Dureza y acabado | Superficie uniforme |

Este enfoque a medida evita fallos prematuros. Garantiza que cada componente funcione de forma óptima dentro de su sistema.

El verdadero reto del revestimiento de piezas giratorias va más allá de la dureza superficial. Se trata de mantener la integridad geométrica del componente. Aquí es donde entran en juego las tolerancias de diámetro y la concentricidad. Una desviación de tan sólo unas micras puede causar problemas importantes.

Dominar las tolerancias y la concentricidad

En los ejes giratorios de alta velocidad, cualquier desequilibrio puede provocar vibraciones y fallos catastróficos. La capa de cromo debe ser perfectamente uniforme. Una capa desigual desequilibra la pieza. Se trata de un detalle crítico en el cromado de ejes.

El reto de la deposición uniforme

Conseguir una capa perfectamente uniforme es difícil. El proceso electroquímico deposita naturalmente más cromo en los bordes y extremos. Esto puede comprometer el diámetro preciso requerido para la pieza.

Utilizamos técnicas específicas, como ánodo conforme3, para controlar la distribución del revestimiento. Esto garantiza que el grosor del revestimiento sea uniforme en toda la longitud del componente. Es un paso innegociable para las piezas de alto rendimiento. Tras el revestimiento, suele ser necesario un rectificado de precisión para conseguir las tolerancias finales más exigentes.

He aquí algunos problemas comunes y nuestras soluciones.

| Desafío | Solución | Resultado |

|---|---|---|

| Espesor de revestimiento desigual | Configuración personalizada del ánodo | Diámetro constante |

| Pérdida de concentración | Bastidores y rotación de precisión | Pieza equilibrada y sin vibraciones |

| Tolerancias fuera de especificación | Rectificado de precisión posterior al revestimiento | Cumple las especificaciones exactas |

En PTSMAKE, nuestro control de procesos garantiza que cada cromado de pieza cilíndrica cumpla o supere las especificaciones geométricas requeridas para un rendimiento óptimo.

El cromado duro de precisión es esencial para las piezas cilíndricas. Adaptar el proceso a ejes, pistones y rodillos es crucial. Dominar las tolerancias de diámetro y la concentricidad garantiza el rendimiento y la fiabilidad a largo plazo de estos componentes críticos.

Mejora de la durabilidad y la resistencia al desgaste

La razón principal por la que aplicamos el cromado duro es aumentar la durabilidad. Este proceso añade una capa exterior increíblemente dura a un componente acabado.

La aplicación de cromo sobre piezas CNC crea una barrera contra la abrasión y el desgaste. Es un paso esencial en el revestimiento posterior al mecanizado de componentes sometidos a esfuerzos constantes. Esta capa protectora prolonga considerablemente la vida útil de la pieza.

Comparación de la dureza superficial

Una superficie más dura se traduce directamente en una mayor resistencia al desgaste. Esta es una ventaja clave del cromado duro.

| Tipo de componente | Dureza de la superficie (HRC) |

|---|---|

| Pieza de acero sin chapar | 30-40 HRC |

| Pieza cromada dura | 68-72 HRC |

Este chapado hace que las piezas sean mucho más resistentes. Es un acabado crucial para aplicaciones de alto rendimiento.

La ciencia detrás de la resistencia al desgaste mejorada

La excepcional dureza del cromado duro es sólo una parte de la historia. Su baja coeficiente de fricción4 es igualmente importante. Esta propiedad se traduce en una menor resistencia cuando las piezas se deslizan unas contra otras.

Esta reducción de la fricción minimiza la generación de calor y la pérdida de material con el paso del tiempo. Es un factor crítico para piezas móviles como pistones, ejes y cilindros hidráulicos. Para estas aplicaciones, un funcionamiento suave es tan vital como la resistencia bruta.

Impacto en los componentes fresados

Al considerar el cromado para componentes fresados, a menudo nos centramos en piezas con superficies de contacto dinámicas. El cromado garantiza que estas superficies permanezcan lisas y dentro de las tolerancias durante mucho más tiempo.

| Beneficio | Impacto en el rendimiento |

|---|---|

| Fricción reducida | Funcionamiento más suave, menos calor |

| Mayor dureza | Evita arañazos y desportilladuras |

| Resistencia a la corrosión | Protege el material de base |

En PTSMAKE, hemos descubierto que esta doble ventaja de dureza y baja fricción es clave. Transforma una pieza mecanizada estándar en un componente de alta resistencia. Este proceso de revestimiento posterior al mecanizado proporciona mejoras cuantificables en la vida útil y la fiabilidad del producto.

El cromado duro mejora drásticamente la durabilidad y la resistencia al desgaste de las piezas CNC. Al añadir una superficie dura y de baja fricción, este proceso de cromado posterior al mecanizado prolonga la vida útil de los componentes, reduce el mantenimiento y mejora el rendimiento general, especialmente en piezas sometidas a un movimiento constante.

Mecanizado después del cromado duro: Qué es posible y qué no

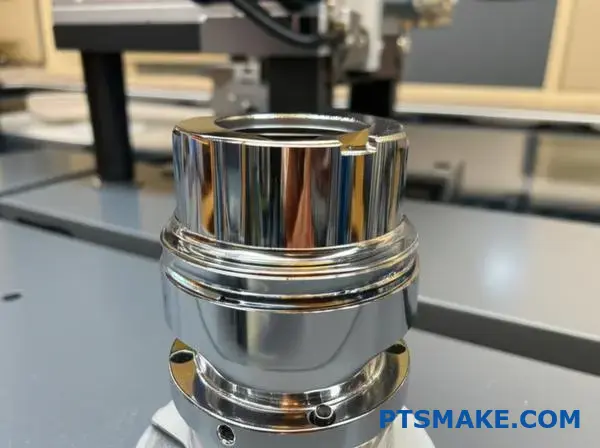

El cromado duro ofrece una increíble dureza superficial. Pero a menudo no es el paso final para las piezas de precisión.

Conseguir las tolerancias más estrictas requiere un tratamiento posterior. Aquí es donde entran en juego las técnicas de acabado de precisión. Estos métodos refinan la superficie y las dimensiones.

Métodos de acabado de precisión

Veamos las prácticas más comunes. El esmerilado, el lapeado y el pulido tienen cada uno una finalidad distinta. Son esenciales para postprocesamiento dimensional del cromo. Una ejecución adecuada es clave para una pieza final perfecta.

| Proceso | Objetivo principal | Acabado superficial (Ra) |

|---|---|---|

| Rectificado | Precisión dimensional | 0,2 - 0,8 µm |

| Lapeado | Planitud extrema | 0,05 - 0,2 µm |

| Pulido | Brillo de espejo | < 0,05 µm |

Estas técnicas garantizan que la pieza chapada cumpla las especificaciones exactas.

El verdadero reto en mecanizado después del cromado es el control. La capa de cromo duro es fuerte pero quebradiza. Los métodos incorrectos pueden introducir tensiones, grietas o delaminación. No se trata sólo de eliminar material, sino de refinarlo sin dañarlo.

Rectificado de piezas cromadas

Rectificado de piezas cromadas es el paso más habitual. El objetivo es corregir cualquier inconsistencia dimensional del proceso de chapado. Debemos utilizar la muela abrasiva adecuada. Las muelas estándar son las de carburo de silicio vitrificado o las de diamante.

La elección del abrasivo es fundamental. Su friabilidad5 determina cómo se descompone, dejando al descubierto nuevos bordes afilados. Esto es vital para obtener cortes limpios en la superficie dura. Nuestras pruebas en PTSMAKE demuestran que controlar la velocidad de la rueda y utilizar el refrigerante adecuado no es negociable. Evita el sobrecalentamiento, que es una de las principales causas de agrietamiento en cromado duro.

Lapeado y pulido

El lapeado y el pulido permiten obtener acabados superficiales superiores. El lapeado utiliza una pasta abrasiva fina para crear superficies ultraplanas. El pulido utiliza compuestos aún más finos para conseguir un aspecto de espejo.

| Técnica | Desafío clave | Nuestra solución |

|---|---|---|

| Rectificado | Generación de calor, craqueo | Parámetros controlados, refrigerante adecuado |

| Lapeado | Mantenimiento de la planitud uniforme | Placas de lapeado de precisión, lodos consistentes |

| Pulido | Evitar la contaminación de la superficie | Entorno limpio, almohadillas de pulido específicas |

Cada paso requiere conocimientos y equipos especializados.

El esmerilado, lapeado y pulido posteriores al cromado son cruciales para conseguir las tolerancias finales y los acabados superficiales en las piezas de cromo duro. El éxito depende totalmente del uso de las técnicas, herramientas y controles de proceso correctos para evitar dañar la frágil capa de cromo.

Cromado duro y lubricación: Una estrategia de gestión de la fricción

El cromado duro ofrece algo más que dureza. Su verdadero valor surge cuando se combina con una lubricación adecuada. Esta combinación crea un sistema excepcional de gestión de la fricción.

La exclusiva superficie microfisurada del cromado duro es la clave. Estas pequeñas fisuras actúan como depósitos. Retienen lubricantes, garantizando una lubricación constante de la superficie chapada.

Esto convierte la superficie en un verdadero revestimiento cromado de baja fricción. Evita la falta de lubricante a alta presión, lo que reduce drásticamente el desgaste y prolonga la vida útil de los componentes.

| Condición | Coeficiente de fricción | Índice de desgaste |

|---|---|---|

| Cromo seco | 0.20 - 0.40 | Moderado |

| Cromo lubricado | < 0.10 | Muy bajo |

Esta sinergia es vital para las aplicaciones de alto rendimiento.

La interacción entre el cromo duro y los lubricantes es un campo de estudio fascinante. Este campo es una parte fundamental de la ciencia de la tribología con cromo. No se trata sólo de aplicar cualquier aceite; se trata de un emparejamiento calculado.

El papel de la textura superficial

La estructura microfisurada no es un defecto. Es una característica que aprovechamos en PTSMAKE. Esta textura garantiza la presencia permanente de una capa límite de lubricante, incluso bajo cargas extremas. Esto evita el contacto directo metal con metal, que es la causa principal del desgaste catastrófico.

Esta película de aceite consistente ayuda a mantener un estado de lubricación hidrodinámica6, donde las superficies están totalmente separadas.

Adecuación del lubricante a la aplicación

Elegir el lubricante adecuado es fundamental. Factores como la viscosidad, los aditivos y la temperatura de funcionamiento desempeñan un papel fundamental. Un aceite de alta viscosidad puede ser perfecto para sistemas lentos y de alta carga. Un fluido de menor viscosidad funciona mejor en aplicaciones de alta velocidad.

A menudo trabajamos con los clientes para probar distintas combinaciones. Esto garantiza que el sistema final alcance un rendimiento y una longevidad óptimos. El objetivo es crear un entorno estable y de baja fricción adaptado a las exigencias mecánicas específicas.

| Propiedad del lubricante | Impacto en el rendimiento de la superficie de cromo |

|---|---|

| Viscosidad | Afecta al grosor de la película y a la capacidad de carga. |

| Aditivos (EP/AW) | Proporcionan protección química durante la lubricación límite. |

| Temp. de funcionamiento. | Influye en la viscosidad del lubricante y en el índice de degradación. |

La sinergia entre la microestructura del cromo duro y un lubricante cuidadosamente seleccionado es crucial. Esta relación de ingeniería transforma un simple revestimiento en un sistema de alto rendimiento para la gestión de la fricción y el desgaste, maximizando la vida útil del componente.

Cromo duro frente a cromo fino y denso: Elección del proceso adecuado

Elegir el revestimiento adecuado es fundamental. El cromo duro y el cromo fino y denso suelen causar confusión. Aunque ambos ofrecen protección, no son intercambiables.

Sus diferencias repercuten directamente en el rendimiento y la vida útil de los componentes. Comprender esta comparación es clave para cualquier ingeniero. Garantiza la selección de las mejores soluciones de metalizado de precisión para sus necesidades.

Resumen de las principales diferencias

Desglosemos las principales diferencias entre estos tipos de cromo.

| Característica | Cromo duro estándar | Cromo fino y denso |

|---|---|---|

| Espesor | Más grueso (25-500 µm) | Más fino (1-10 µm) |

| Uso principal | Gran desgaste, reparación | Alta precisión, reducción de la fricción |

| Tolerancia | Puede modificar las dimensiones | Cambio dimensional mínimo |

La principal diferencia radica en el propio proceso de cromado. El cromado duro estándar forma capas gruesas. Esto es ideal para reconstruir piezas desgastadas o para aplicaciones pesadas en las que la pérdida de material es un problema.

El cromo denso fino (TDC), sin embargo, es un proceso más controlado. Deposita una capa menos porosa y más uniforme. Esta precisión es vital para componentes con tolerancias muy ajustadas. No puede permitirse cambios dimensionales significativos en estas piezas.

Rendimiento e impacto estructural

El proceso TDC crea una superficie con mayor nodularidad. El resultado es un acabado más liso y uniforme nada más salir del depósito. Es ideal para reducir la fricción y evitar el gripado en piezas móviles.

La tensión interna y microfisuras7 también son diferentes. Según nuestras colaboraciones con clientes, el TDC suele tener un patrón de grietas más denso y fino. Esta estructura es excelente para retener lubricantes, lo que mejora el rendimiento en contacto a alta presión. Este es un claro ejemplo de las diferencias en la aplicación del cromo denso fino frente al cromo duro estándar.

Comparación de aplicaciones

| Aspecto | Cromo duro estándar | Cromo fino y denso |

|---|---|---|

| Acabado superficial | Bueno, se puede rectificar/pulir | Excelente, más suave que el chapado |

| Adhesión | Fuerte | Excepcionalmente fuerte |

| Control de aplicaciones | Menos preciso | Deposición de alta precisión |

| Lo mejor para | Trabajos de salvamento, zonas de alto desgaste | Moldes, herramientas de precisión, hidráulica |

En PTSMAKE, ayudamos a nuestros clientes a analizar sus patrones de desgaste específicos y sus requisitos de tolerancia. Esto garantiza que el cromado duro seleccionado proporcione la vida útil más larga y eficaz para sus componentes.

La elección no se basa en cuál es "mejor", sino en su idoneidad. El cromo duro estándar destaca en aplicaciones de gran desgaste y salvamento. El cromo denso fino es la mejor opción para aplicaciones de alta precisión en las que la precisión dimensional y la lubricidad son absolutamente críticas.

Secretos para enmascarar las características de precisión durante el cromado

Proteger las características de precisión durante el cromado duro no es opcional. Es la clave del éxito de un proyecto. Las roscas, los orificios estrechos y las tolerancias críticas exigen estrategias de enmascaramiento meticulosas.

Aquí no sirven las cintas sencillas. Un pequeño error puede dar lugar a una pieza desechada. Esto aumenta los costes y provoca retrasos.

El reto de las áreas de precisión

Estas zonas son las más difíciles de proteger. A menudo tienen bordes afilados o geometrías internas complejas. Las técnicas de enmascaramiento de cromado adecuadas son esenciales para el éxito.

| Tipo de función | Desafío común del enmascaramiento | Solución recomendada |

|---|---|---|

| Hilos | Acumulación de chapas en las raíces | Tapones o envolturas a medida |

| Taladros estrechos | Revestimiento irregular en el interior | Tapones cónicos, escudos a medida |

| Planitud crítica | Acumulación de bordes ("dog-boning") | Laca con líneas de corte precisas |

En PTSMAKE, tratamos el enmascarado como un paso crítico de ingeniería. Recibe la misma atención al detalle que el propio proceso de mecanizado CNC.

Cuando se trata de revestimientos de precisión, un enfoque único no sirve para todo. Proteger las zonas críticas requiere un conjunto de métodos especializados. La elección depende de la geometría de la pieza y de los requisitos específicos del proceso de cromado duro.

Estrategias avanzadas de enmascaramiento

Para las roscas internas, solemos utilizar tapones de silicona moldeados a medida. Proporcionan un sellado perfecto. Evitan que cualquier solución de proceso se filtre y comprometa el perfil de la rosca. Esto es mucho más fiable que simplemente envolver las roscas con cinta adhesiva.

Taladros y diámetros interiores

Proteger los orificios estrechos es un reto importante. Una ligera acumulación de chapado puede inutilizar una pieza. En este caso, utilizamos una combinación de tapones cónicos y lacas especializadas. Esto garantiza que el orificio permanezca intacto. En algunos casos Blindaje anódico8 se utiliza para desviar la corriente eléctrica lejos de la entrada del taladro, evitando la acumulación.

Gestión de tolerancias críticas

Para superficies planas con tolerancias estrechas, el mayor riesgo es la acumulación en los bordes. Aplicamos lacas de alta temperatura y luego recortamos con precisión la línea de enmascaramiento. Esto crea un borde nítido y limpio después del metalizado, sin desbordamientos.

| Método de enmascaramiento | Lo mejor para... | Ventajas clave |

|---|---|---|

| Tapones a medida | Roscas, taladros | Reutilizable, cierre perfecto |

| Laca alta temperatura | Superficies planas, formas complejas | Líneas de máscara nítidas y precisas |

| Cintas especiales | Zonas exteriores no críticas | Aplicación rápida |

Estas avanzadas estrategias de enmascaramiento son fundamentales para lograr la precisión que esperan nuestros clientes de PTSMAKE. Es una parte innegociable de nuestro proceso de calidad.

El enmascarado eficaz de elementos de precisión como roscas y orificios es fundamental. Requiere materiales especializados y una aplicación estratégica para proteger la integridad de la pieza durante el proceso de cromado duro, garantizando que los componentes finales cumplan las especificaciones exactas.

Técnicas avanzadas de metalizado para componentes aeroespaciales de alta precisión

En el sector aeroespacial, el chapado no es sólo un acabado. Es un proceso crítico regido por normas estrictas. Nos centramos en revestimientos que cumplan las especificaciones más exigentes.

Esto garantiza que los componentes puedan soportar tensiones operativas extremas.

El papel de la certificación

El revestimiento certificado por la FAA no es negociable para las piezas críticas de vuelo. Esta certificación garantiza el control y la trazabilidad del proceso. Se trata de seguridad y fiabilidad.

Mejorar la resistencia a la fatiga

El cromado aeroespacial debe mejorar, no dificultar, la vida a fatiga de una pieza. Un proceso incorrecto puede introducir tensiones y provocar fallos prematuros.

Un vistazo a los requisitos clave muestra la diferencia.

| Característica | Chapado estándar | Galvanoplastia aeroespacial |

|---|---|---|

| Certificación | Opcional | Obligatorio (por ejemplo, FAA) |

| Prueba de fatiga | No siempre es necesario | Requerido |

| Control de procesos | Estándar | Muy documentado |

| Especificaciones del material | General | Grado aeroespacial estricto |

Las técnicas adecuadas para el revestimiento de precisión de componentes aeronáuticos son esenciales.

Las exigencias de la fabricación aeroespacial van mucho más allá de una superficie brillante. Cada proceso de revestimiento debe validarse rigurosamente. Esta validación garantiza que cumple unos criterios de rendimiento extremos.

Requisitos de alta especificación

Cumplir especificaciones como las de Boeing o Airbus es complejo. Implica un control preciso del espesor, la adherencia y la dureza del revestimiento. En PTSMAKE guiamos a nuestros clientes a través de estas exigentes especificaciones. Nos aseguramos de que sus diseños se puedan fabricar desde el principio.

Esta colaboración temprana evita costosos rediseños posteriores.

El reto de la fragilización por hidrógeno

Un riesgo importante en el cromado duro es fragilización por hidrógeno9. Este fenómeno puede hacer que las piezas de acero de alta resistencia fallen inesperadamente bajo carga. Es un asesino silencioso de componentes.

Para evitarlo, es necesario aplicar tratamientos especializados antes y después del revestimiento. La cocción de los componentes en un horno es un paso fundamental. Este paso expulsa el hidrógeno atrapado.

Hemos descubierto que la clave está en un proceso cuidadosamente controlado.

| Medida paliativa | Propósito | Criticidad |

|---|---|---|

| Horneado antiestrés | Elimina las tensiones residuales antes del revestimiento. | Alta |

| Metalizado controlado | Minimiza la absorción de hidrógeno durante el proceso. | Alta |

| Horneado de alivio de la fragilidad | Elimina el hidrógeno absorbido tras el revestimiento. | Crítica |

Seguir estos procedimientos certificados es la única forma de garantizar la integridad estructural de los componentes aeronáuticos de precisión tras el revestimiento. Es una parte fundamental de una fabricación fiable.

El chapado aeroespacial es una ciencia de precisión y seguridad. Exige un estricto cumplimiento de las certificaciones, una cuidadosa gestión de las propiedades de fatiga y el cumplimiento de las especificaciones más exigentes para garantizar la fiabilidad de los componentes en entornos extremos.

Cómo el cromado mejora los componentes de los sistemas robóticos y de automatización

En robótica, la precisión lo es todo. Una fricción no deseada puede provocar movimientos bruscos y errores de posicionamiento. Esto compromete la fiabilidad de todo el sistema.

Cromado duro ofrece una solución. Crea una superficie ultrasuave y de baja fricción. Esto es esencial para los componentes que requieren un movimiento fluido.

El impacto de la fricción superficial

Un mejor acabado superficial se traduce directamente en un mejor rendimiento. Utilización de cromo para movimiento robótico garantiza un deslizamiento perfecto de los componentes. Esto mejora la precisión y reduce el desgaste con el paso del tiempo.

| Característica | Acero sin recubrimiento | Acero cromado |

|---|---|---|

| Fricción | Alta | Muy bajo |

| Póngase | Rápido | Lento |

| Movimiento | Puede ser espasmódico | Suavidad constante |

Esta sencilla actualización hace que piezas de automatización revestidas mucho más fiable.

Un movimiento suave es fundamental para los brazos robóticos y las guías lineales. Incluso las imperfecciones microscópicas de la superficie pueden provocar un rendimiento irregular. Cromado duro aborda este problema en su esencia creando una superficie uniforme y resbaladiza.

La ventaja de los actuadores

Los actuadores son los músculos de los sistemas automatizados. Tienen que moverse sin titubeos ni atascos. Revestimiento de actuadores con cromo duro es una práctica habitual en PTSMAKE. Evita el efecto "stick-slip", en el que la fricción estática hace que un componente se mueva bruscamente.

Este proceso garantiza que la fuerza aplicada produzca un movimiento inmediato y suave. Reduce significativamente la coeficiente de fricción10, un factor clave en la eficiencia mecánica. Nuestras pruebas internas muestran una drástica reducción de la fricción en las piezas tratadas.

Ventajas de las superficies de baja fricción

Una superficie de menor fricción aporta múltiples ventajas a cualquier sistema automatizado.

| Beneficio | Impacto en el sistema robótico |

|---|---|

| Reducción del consumo de energía | Los motores trabajan menos, ahorrando energía. |

| Mayor precisión | Movimientos predecibles y repetibles. |

| Menos generación de calor | Evita el sobrecalentamiento en ciclos rápidos. |

| Mayor vida útil de las piezas | Desgaste mínimo de los componentes móviles. |

En última instancia, el uso de cromo para movimiento robótico no se trata sólo de suavidad. Se trata de construir máquinas más eficientes, fiables y duraderas. Este es un principio básico que aplicamos a los componentes que fabricamos.

Resumiendo, cromado duro es vital para la precisión robótica. Crea una superficie lisa y de baja fricción en componentes clave como los actuadores. Esto garantiza un movimiento fiable, preciso y eficiente en cualquier sistema de automatización.

Desbloquee la precisión: Asóciese con PTSMAKE para obtener soluciones superiores de cromo duro

¿Está preparado para llevar su proyecto de fabricación al siguiente nivel con un cromado duro experto? Póngase en contacto con PTSMAKE para solicitar un presupuesto y deje que nuestra experiencia en mecanizado CNC de precisión y chapado le proporcione una durabilidad, fiabilidad y rendimiento inigualables, independientemente del sector o la complejidad de la pieza.

Explore el proceso técnico de creación de un vínculo fuerte y duradero. ↩

Conozca esta película protectora invisible y su impacto en el acabado y la adherencia del metal. ↩

Descubra cómo las configuraciones especializadas de ánodos mejoran la uniformidad del revestimiento en piezas críticas. ↩

Comprenda cómo esta propiedad clave reduce el desgaste operativo y aumenta la eficiencia mecánica. ↩

Comprenda cómo influyen las propiedades abrasivas en la calidad de la pieza acabada. ↩

Descubra cómo la lubricación por película fluida separa las superficies para minimizar la fricción y el desgaste en sistemas mecánicos de alta carga. ↩

Descubra cómo estas pequeñas fisuras pueden afectar en gran medida a la lubricación y a la vida útil de los componentes. ↩

Comprenda cómo esta técnica controla la corriente para evitar la acumulación de bordes y garantizar la uniformidad del metalizado. ↩

Comprenda este modo de fallo crítico y vea los pasos certificados posteriores al revestimiento necesarios para evitarlo. ↩

Comprenda cómo esta métrica clave cuantifica la fricción superficial e influye en el diseño de ingeniería. ↩