¿Alguna vez ha notado cómo algunos productos de aluminio adquieren con el tiempo un color bronce irregular y manchado, lo que arruina por completo su aspecto profesional? Una especificación y ejecución deficientes del anodizado bronce pueden convertir su producto de alta calidad en algo desagradable a la vista, lo que le costará miles de dólares en reelaboración y dañará la reputación de su marca.

El aluminio anodizado bronce consigue su color característico mediante un proceso electrolítico de dos pasos en el que se depositan sales metálicas, como el sulfato de estaño, en los poros anódicos, lo que crea acabados duraderos con una mayor resistencia a la corrosión y una coloración uniforme cuando se especifica adecuadamente.

He trabajado con el anodizado de bronce en PTSMAKE durante más de 15 años, ayudando a los clientes a evitar costosos errores y a conseguir acabados perfectos. Esta guía abarca todo, desde la química del color hasta el análisis de fallos, proporcionándole los conocimientos necesarios para especificar y gestionar con éxito proyectos de anodizado de bronce.

¿Cómo se crea químicamente el color ‘bronce’ durante el anodizado?

¿Alguna vez te has preguntado por qué las piezas de aluminio tienen ese acabado bronceado tan bonito y duradero? No es pintura. Es un sofisticado proceso químico.

La magia del coloreado en dos pasos

Creamos este hermoso color mediante un método de coloración electrolítica en dos pasos. Esto garantiza un acabado uniforme y duradero.

El proceso primero crea una capa porosa. A continuación, deposita sales metálicas en esos poros para crear el color. El resultado es una superficie de aluminio anodizado bronce muy duradera.

| Factor | Efecto sobre el color |

|---|---|

| Tiempo de deposición | Cuanto más tiempo, más oscuro se vuelve el tono. |

| Tensión | Un voltaje más alto oscurece el tono. |

Una mirada más profunda al coloreado electrolítico

El verdadero arte está en el segundo paso. Después de crear una capa anódica transparente, colocamos la pieza de aluminio en una solución ácida. Este baño está lleno de sales metálicas, normalmente sulfato de estaño.

A continuación, aplicamos una corriente alterna (CA) a la pieza. En este paso es fundamental un control preciso para obtener el color final.

El papel de las sales metálicas

El voltaje de CA impulsa pequeños iones metálicos desde la solución de sulfato de estaño. Estos iones se depositan en lo profundo del fondo de los poros creados durante el primer paso. No son un recubrimiento superficial, sino que se convierten en parte integral de la capa anódica. Por eso el color es tan resistente al desgaste y a la luz ultravioleta.

Control del tono final

Para conseguir un tono bronce específico, desde el champán claro hasta el bronce oscuro, lo importante es la precisión. La intensidad del color depende directamente de la cantidad de metal depositado.

Controlamos este depósito gestionando el tiempo y el voltaje. Cuanto más tiempo se permanece en el baño o mayor es el voltaje, más partículas metálicas se obtienen, lo que da como resultado un acabado más oscuro. La superficie de la pieza impedancia1 también desempeña un papel clave en la distribución uniforme de la corriente.

| Control de parámetros | Bronce claro | Bronce medio | Bronce oscuro |

|---|---|---|---|

| Tiempo de deposición | Corto | Medio | Largo |

| Voltaje de CA | Bajo | Medio | Alta |

En nuestros proyectos en PTSMAKE, hemos calibrado este proceso para ofrecer una consistencia cromática exacta en grandes tiradas de producción.

El color bronce se crea mediante un proceso electrolítico de dos pasos. Primero se forma una capa inicial de óxido y, a continuación, se depositan sales metálicas con precisión en sus poros. El tono final se controla cuidadosamente ajustando el voltaje y el tiempo de deposición para obtener un acabado duradero.

¿Cuáles son las propiedades fundamentales de un acabado anodizado en bronce?

El acabado anodizado en bronce hace mucho más que añadir color. Crea una nueva superficie integral sobre el aluminio. Este proceso mejora significativamente el rendimiento del material. Se trata de una auténtica mejora funcional.

Esta capa protectora es mucho más dura y duradera que el aluminio sin tratar que se encuentra debajo. En proyectos anteriores de PTSMAKE, hemos comprobado cómo esto mejora la longevidad de las piezas.

Veamos una comparación directa.

| Propiedad | Aluminio bruto | Aluminio anodizado bronce |

|---|---|---|

| Dureza | Blanda (≈ 2,5 Mohs) | Muy duro (≈ 9 Mohs) |

| Corrosión | Susceptible | Alta resistencia |

| Apariencia | Opaco, propenso a rayarse | Color intenso, resistente a la abrasión. |

Desentrañando las mejoras en el rendimiento

Las ventajas de un acabado anodizado en bronce van mucho más allá de la estética inicial. Estas propiedades mejoradas son cruciales para los componentes que se utilizan en entornos exigentes, con los que nos encontramos con frecuencia.

Dureza y resistencia al desgaste superiores

El proceso de anodización convierte la superficie del aluminio en óxido de aluminio. Esta capa es increíblemente dura, acercándose a la dureza del diamante en la escala de Mohs.

Esto hace que la superficie sea muy resistente a los arañazos y la abrasión. Es una gran ventaja con respecto al aluminio sin tratar, que es bastante blando y se daña con facilidad. Esta durabilidad es fundamental para las piezas funcionales.

Resiliencia medioambiental

La resistencia a la corrosión ha mejorado considerablemente. En nuestras pruebas, las piezas de aluminio anodizado bronce pueden soportar cientos de horas de pruebas de niebla salina sin degradarse. El aluminio sin tratar fallaría rápidamente en condiciones similares.

El color bronce también es muy estable frente a la luz ultravioleta. El color está incrustado en la capa porosa de óxido, lo que evita la decoloración y el caleo que se observan en la pintura. Esto garantiza un aspecto duradero y uniforme para aplicaciones en exteriores.

Características eléctricas únicas

La capa de óxido de aluminio es un excelente aislante eléctrico. Esta propiedad, conocida como alta rigidez dieléctrica2, es fundamental para las carcasas de los dispositivos electrónicos. Evita cortocircuitos accidentales entre la carcasa y los componentes internos. Esta característica protectora es una de las razones principales por las que los clientes especifican un acabado de aluminio anodizado bronce para sus productos electrónicos.

El acabado anodizado en bronce transforma el aluminio, haciéndolo excepcionalmente duro, duradero y resistente a la corrosión y a la exposición a los rayos UV. Sus excelentes propiedades de aislamiento eléctrico también lo convierten en la mejor opción para proteger componentes electrónicos sensibles, ofreciendo una solución fiable y duradera.

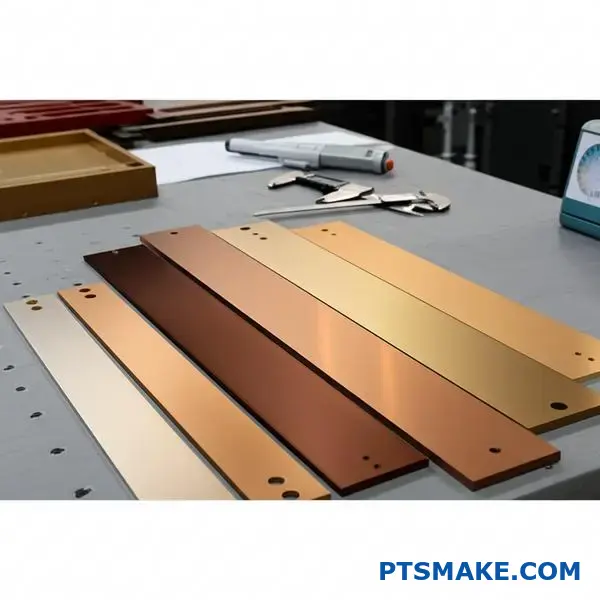

¿Cuál es la gama completa de tonos anodizados en bronce disponibles?

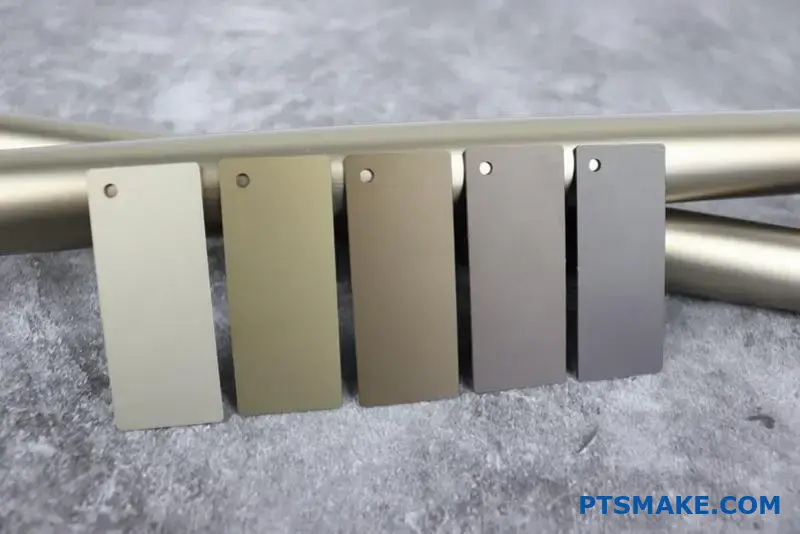

Categorización de la paleta anodizada en bronce

El anodizado de bronce ofrece una amplia gama de colores, no solo uno. Los tonos van desde un champán claro hasta un negro intenso. Esta variedad permite una gran flexibilidad en el diseño.

Estos acabados suelen clasificarse por claridad. En PTSMAKE, solemos trabajar con los clientes para seleccionar el tono perfecto para su proyecto. Comprender estas categorías comunes es el primer paso.

| Categoría de sombra | Descripción común | Aplicación típica |

|---|---|---|

| Bronce claro | Champán, tono dorado claro. | Acabados arquitectónicos, electrónica de consumo |

| Bronce medio | Tono marrón clásico y cálido | Marcos de ventanas, paneles decorativos |

| Bronce oscuro | Marrón chocolate intenso | Accesorios de alta gama, señalización |

| Bronce estatuario | Casi negro, muy oscuro | Obras monumentales y artísticas |

Cómo conseguimos tonos específicos

Conseguir un tono bronce específico es una ciencia precisa. No se trata solo de sumergir aluminio en un tanque. Controlamos varias variables clave del proceso para obtener resultados consistentes y repetibles en cada lote.

Especificación y control

Los clientes especifican un tono utilizando muestras de control o códigos de color industriales. Nuestra labor consiste en traducir ese objetivo en una fórmula de fabricación precisa. Esto garantiza que las piezas de aluminio anodizado bronce combinen a la perfección.

La clave está en gestionar el proceso de anodización en sí mismo. El color proviene de sales inorgánicas depositadas en los poros de la capa de óxido de aluminio. La cantidad y distribución de estos depósitos determinan el tono final.

Variables clave del proceso

Hay tres factores principales que controlan la profundidad y la consistencia del color final. Según nuestras pruebas, incluso pequeños cambios pueden afectar al resultado. Controlamos cuidadosamente el tiempo de inmersión en el tanque de coloración, la electricidad densidad de corriente3, y la concentración química de la solución colorante.

Los tiempos de inmersión más prolongados y las densidades de corriente más altas suelen dar lugar a tonos más oscuros.

| Variable de proceso | Efecto sobre la sombra | Nuestro método de control |

|---|---|---|

| Tiempo de inmersión | Más tiempo = Color más oscuro | Temporizadores automáticos y controles de procesos |

| Densidad actual | Mayor densidad = Color más intenso | Monitorización precisa del suministro eléctrico |

| Química de soluciones | La concentración afecta a la saturación del color. | Análisis químicos y ajustes periódicos. |

Al dominar estas variables, conseguimos el tono exacto de bronce que usted había imaginado.

Es fundamental comprender el espectro del bronce y las variables del proceso. Esto permite una combinación precisa de colores. De este modo, se garantiza que las piezas finales cumplan con los requisitos estéticos y funcionales exactos, desde el prototipo hasta la producción.

¿Cómo se clasifican los acabados anodizados de bronce según los estándares de la industria?

Para trabajar con acabados anodizados en bronce es necesario comprender las normas clave. No se trata solo de reglas, sino de un lenguaje común para la calidad. Garantizan que todos, desde el diseñador hasta el fabricante, estén en sintonía.

Los principales organismos de normalización establecen los puntos de referencia. Cada uno tiene un enfoque diferente. Esto determina el rendimiento y el aspecto del producto final.

Organismos de normalización clave

- AAMA: Principalmente para aplicaciones arquitectónicas.

- Qualanod: El estándar europeo de calidad.

- MIL-A-8625: Una estricta especificación militar estadounidense.

Veamos sus aplicaciones principales.

| Estándar | Objetivo principal | Región geográfica |

|---|---|---|

| AAMA | Aluminio arquitectónico | Norteamérica |

| Qualanod | Calidad arquitectónica | Europa |

| MIL-A-8625 | Militar y defensa | Estados Unidos |

Comprender estas diferencias es el primer paso. Le ayudará a seleccionar el acabado adecuado para las necesidades de su proyecto.

AAMA: El punto de referencia arquitectónico

Para los proyectos arquitectónicos, las normas de la Asociación Americana de Fabricantes Arquitectónicos (AAMA) son fundamentales. La norma AAMA 611 es la especificación más relevante. En ella se describe el rendimiento del aluminio anodizado.

Esta norma define dos clases. La clase I tiene un recubrimiento anódico más grueso (0,7 milésimas de pulgada o 18 micras). La clase II tiene un recubrimiento más fino (0,4 milésimas de pulgada o 10 micras). Para el aluminio anodizado bronce para exteriores, la clase I es esencial para la durabilidad.

Qualanod: el sello de calidad europeo

En Europa, Qualanod ofrece una etiqueta de calidad para el anodizado. Se trata de un sistema integral que abarca el control de procesos, los equipos y las pruebas del producto final.

Qualanod garantiza una calidad constante entre los diferentes anodizadores. Esto es fundamental para proyectos de gran envergadura con múltiples proveedores. Especifica el espesor del recubrimiento, la calidad del sellado y la resistencia a la abrasión. En PTSMAKE, a menudo hacemos referencia a Qualanod para clientes con proyectos que abarcan el mercado europeo, lo que garantiza el cumplimiento y la calidad. Ayuda a definir la vida útil prevista de un acabado, un factor clave en el material. tribología4.

MIL-A-8625: Norma militar

La norma MIL-A-8625 del ejército estadounidense es la más exigente. Abarca el anodizado para aplicaciones de defensa y aeroespaciales.

Especifica dos tipos principales: Tipo I (ácido crómico) y Tipo II (ácido sulfúrico). Los acabados de bronce se incluyen en el Tipo II. Esta norma también tiene dos clases: Clase 1 (sin teñir) y Clase 2 (teñido). Para el bronce, se utiliza la Clase 2, con requisitos estrictos de uniformidad del color y resistencia a la corrosión.

| Especificación | Requisito clave | Aplicación típica |

|---|---|---|

| AAMA 611 Clase I | ≥18 µm de espesor | Arquitectura exterior |

| Qualanod AA 20 | Espesor medio de 20 µm | Arquitectura de alto desgaste |

| MIL-A-8625 Tipo II | Resistencia a la corrosión y al desgaste | Aeroespacial, piezas de defensa |

Elegir el estándar adecuado es fundamental. Afecta directamente a la longevidad, el aspecto y el coste de la pieza.

AAMA, Qualanod y MIL-A-8625 ofrecen marcos distintos para clasificar los acabados anodizados de bronce. Cada norma garantiza la calidad y el rendimiento adaptados a aplicaciones específicas, desde exteriores arquitectónicos hasta componentes militares exigentes, y orienta la selección y el procesamiento de los materiales.

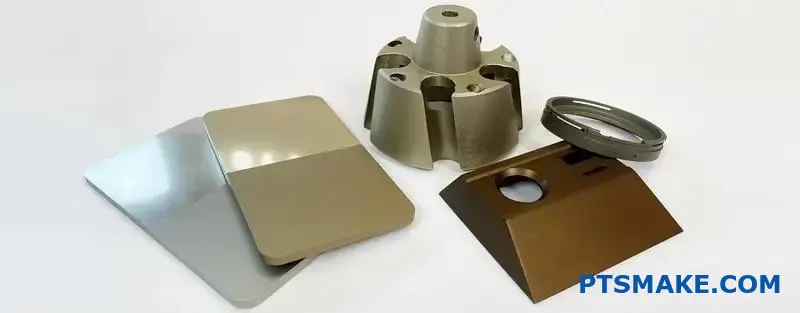

¿Cuáles son las texturas superficiales más comunes que se combinan con el anodizado de bronce?

Antes de aplicar el anodizado bronce, la textura de la superficie de la pieza es fundamental. Este acabado pre-mecánico define el aspecto final. Determina cómo se refleja la luz en la superficie.

Piensa en ello como el lienzo para el color.

Acabado cepillado

El acabado cepillado crea líneas finas y paralelas. Esto le da al bronce un brillo metálico similar al satén. Es ideal para ocultar pequeñas imperfecciones.

Acabado pulido

El pulido crea una superficie reflectante similar a un espejo. Cuando se anodiza el bronce, se obtiene un color intenso y profundo. El alto brillo hace que la pieza destaque.

Acabado granallado

El granallado produce una textura uniforme, mate y no direccional. En el caso del aluminio anodizado bronce, esto crea un acabado suave y no reflectante. Tiene un aspecto moderno y discreto.

He aquí una rápida comparación:

| Tipo de acabado | Efecto visual | Caso de uso común |

|---|---|---|

| Cepillado | Lineal, brillo satinado | Paneles arquitectónicos, electrodomésticos |

| Pulido | Espejo, alto brillo | Adornos decorativos, artículos de lujo |

| Granallado | Mate, no reflectante | Carcasas electrónicas, piezas de alta tecnología |

Esta textura inicial es una decisión fundamental. Cambia por completo el carácter de la pieza anodizada en bronce.

La interacción entre la textura y la luz es donde ocurre la magia. No se trata solo del color, sino de cómo se percibe ese color. Una superficie pulida, por ejemplo, crea un fuerte reflexión especular5, haciendo que el color bronce parezca más oscuro y saturado en ciertos ángulos.

Por el contrario, una textura pulida con chorro de arena difumina la luz. Esto da como resultado un color muy uniforme desde todos los ángulos de visión. El bronce parece más suave y cálido, sin reflejos molestos. Es una opción que a menudo recomendamos en PTSMAKE para los componentes de la interfaz de usuario con el fin de reducir la fatiga visual.

Acabado satinado

El acabado satinado es un término medio. Es menos reflectante que el pulido, pero más suave que el cepillado. Aporta al bronce un brillo sofisticado y discreto que resulta muy agradable al tacto. Proporciona una estética equilibrada.

Elegir la textura adecuada es un paso fundamental en el diseño de productos. Según nuestra experiencia, la aplicación final determina la mejor opción. Un dispositivo electrónico de consumo puede utilizar el granallado para conseguir un aspecto limpio y moderno. Los acabados arquitectónicos de alta gama suelen utilizar un acabado cepillado para conseguir una elegancia clásica.

Según nuestras pruebas con clientes, hemos descubierto que la textura puede alterar sutilmente el tono percibido del anodizado bronce.

| Acabado | Interacción con la luz | Tono bronce percibido | Oculta las huellas dactilares |

|---|---|---|---|

| Pulido | Altamente reflectante, nítido | Profundo, oscuro, intenso | Pobre |

| Cepillado | Reflexión direccional | Varía según el ángulo de la luz. | Bien |

| Raso | Brillo suave y difuso | Brillo uniforme y sutil. | Muy buena |

| Granallado | Muy difuso, mate | Suave, uniforme, ligero | Excelente |

Esta elección afecta no solo a la estética, sino también a aspectos funcionales como la resistencia a los arañazos y la visibilidad de las huellas dactilares.

Los preacabados mecánicos, como el cepillado, el pulido y el granallado, alteran fundamentalmente el aspecto final de las piezas anodizadas de bronce. Cada textura interactúa con la luz de forma única, lo que afecta a la profundidad del color y al brillo. Esta elección es una consideración de diseño crucial tanto para la estética como para la funcionalidad.

¿Cómo se especifica y se mide objetivamente la consistencia del color?

¿Cómo podemos ir más allá de "parece correcto"? Las comprobaciones subjetivas no son fiables. Para obtener una precisión real, necesitamos números.

Aquí es donde entra en juego la medición objetiva del color. Utiliza un sistema científico para definir y verificar el color.

El espacio de color CIELAB

Utilizamos el sistema CIELAB, o Lab*. Asigna tres valores a cada color. Esto proporciona un lenguaje universal para la especificación del color.

Definición de tolerancias con Delta E (ΔE)

Delta E (ΔE) mide la "distancia" entre dos colores. Un ΔE bajo significa que los colores son muy similares. Esto es fundamental para la coherencia.

| Método de medición | Descripción | Ventaja |

|---|---|---|

| Control visual | Se basa en el ojo humano y la iluminación estándar. | Rápido y sencillo para las comprobaciones iniciales. |

| CIELAB y ΔE | Utiliza un espectrofotómetro para L.ab* datos. | Cuantitativo, repetible y objetivo. |

Este sistema garantiza que todas las piezas encajen a la perfección.

Confiar únicamente en el ojo humano es una receta para la inconsistencia. Dos personas pueden mirar la misma pieza y ver un tono diferente. Esto es especialmente cierto en acabados complejos. Por ejemplo, un lote de aluminio anodizado bronce Las piezas pueden presentar ligeras variaciones.

Estas variaciones pueden pasar desapercibidas a simple vista, pero pueden ser significativas. El espacio de color CIELAB resuelve este problema asignando una coordenada precisa a cada color.

Comprender la Lab* Valores

El sistema funciona con tres ejes:

- **L***: Representa la luminosidad, desde 0 (negro) hasta 100 (blanco).

- **a***: Representa el eje rojo-verde.

- **b***: Representa el eje amarillo-azul.

Usando un dispositivo llamado espectrofotómetro6, medimos estos valores a partir de una muestra maestra. Esto se convierte en nuestro estándar. A continuación, definimos una tolerancia Delta E (ΔE) aceptable. Esta es la diferencia de color máxima permitida.

Para cualquier pieza de producción, medimos su LaValores b*. Calculamos el ΔE entre esta y la muestra maestra. Si está dentro de la tolerancia, se aprueba. Es así de sencillo y preciso.

| Valor Delta E (ΔE) | Interpretación perceptiva | Caso típico |

|---|---|---|

| < 1.0 | No perceptible por el ojo humano. | Paneles para automóviles de alta gama |

| 1.0 - 2.0 | Perceptible mediante una observación minuciosa. | Carcasa para productos electrónicos de consumo |

| 2,0 – 3,5 | Perceptible a simple vista | Piezas industriales generales |

Este enfoque basado en datos elimina todas las conjeturas.

La medición objetiva del color utiliza el sistema CIELAB y las tolerancias Delta E. Este método sustituye la opinión subjetiva por datos precisos, lo que garantiza que todas las piezas que producimos en PTSMAKE cumplan con sus especificaciones de color exactas, garantizando la consistencia en toda la producción.

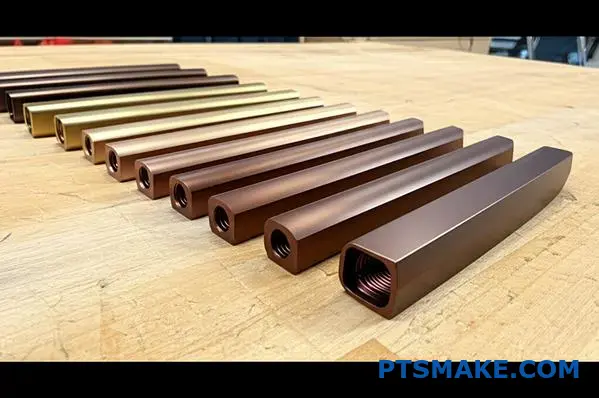

¿Cómo se puede controlar la consistencia del color en un proyecto de gran envergadura?

Pasar de la teoría a la práctica es fundamental. Para gestionar realmente el color, se necesitan controles tangibles. Se trata de establecer puntos de referencia físicos claros que no dejen lugar a interpretaciones.

Este enfoque evita discusiones subjetivas. Crea una realidad física compartida para usted, su equipo y nosotros en PTSMAKE. Estos son los métodos en los que nos basamos.

Establecer normas maestras de color

En primer lugar, creamos una muestra "maestra". Se trata de la pieza perfecta que define el color deseado. Todas las piezas futuras se comparan con este único estándar.

Definir alcance visual

A continuación, acordamos un rango aceptable. Creamos muestras que muestran los tonos más claros y más oscuros aceptables. Esto es crucial para acabados como el aluminio anodizado bronce.

Gestionar lotes de producción

Por último, controlamos los lotes de producción. Siempre que es posible, solicitamos piezas del mismo lote de fabricación. Esto minimiza las variables en procesos como el anodizado o el pintado.

| Método | Objetivo principal | Lo mejor para |

|---|---|---|

| Estándar maestro | Establece el objetivo de color ideal único. | Requisitos de color de alta precisión |

| Alcance visual | Define los límites aceptables de luz/oscuridad. | Acabados con variaciones naturales |

| Control por lotes | Minimiza los cambios relacionados con el proceso. | Producciones de gran volumen |

El control del color no tiene tanto que ver con el software como con la disciplina física. Requiere una comunicación clara y un acuerdo antes de que se fabrique la primera pieza para la producción en serie.

El papel de las muestras físicas

Un código de color digital es un buen comienzo. Pero no puede capturar el efecto de la textura, el brillo o el material. Un estándar maestro físico es imprescindible.

En proyectos anteriores en PTSMAKE, hemos visto cómo una sola muestra aprobada ahorra semanas de debate. Se convierte en la fuente definitiva de verdad para todos los involucrados.

En materiales como el aluminio anodizado bronce, el color percibido cambia según la luz y el ángulo de visión. Por eso es tan importante definir un rango visual aceptable con muestras físicas.

Establecemos una muestra de "límite claro" y otra de "límite oscuro". Cualquier pieza de producción debe situarse entre estos dos puntos de referencia físicos. Esto elimina la subjetividad del control de calidad. Se trata de una sencilla prueba de aprobado o suspenso.

La importancia del procesamiento por lotes

La consistencia del color también está relacionada con la estabilidad del proceso. En el caso del anodizado, factores como la temperatura y la concentración química pueden provocar ligeras variaciones entre lotes.

Por eso, a menudo recomendamos fabricar todas las piezas de un mismo conjunto con el mismo lote de material y el mismo lote de anodizado. Esto minimiza el riesgo de que se aprecien diferencias cuando los componentes se montan uno al lado del otro. Pequeñas variaciones de color entre agotamiento del baño de anodización7 son menos perceptibles si todas las piezas se desplazan juntas. Según nuestras pruebas, esta es la forma más eficaz de garantizar un aspecto uniforme en todo el producto final.

Una gestión eficaz del color se basa en estándares maestros, muestras claras del rango visual y un control inteligente de los lotes. Estos pasos prácticos eliminan las conjeturas y garantizan que el producto final cumpla exactamente con sus especificaciones visuales.

¿Cómo se diseñan las piezas para evitar los defectos habituales del anodizado?

El diseño inteligente es su primera línea de defensa. Previene los defectos más comunes del anodizado antes de que se produzcan. Este es un principio fundamental del diseño para la fabricación (DFM).

Unos sencillos cambios pueden marcar una gran diferencia. Si planificas con antelación, te asegurarás un acabado impecable.

Consideraciones clave sobre el diseño

Hay tres áreas que requieren su atención:

- Drenaje para productos químicos

- Esquinas y bordes redondeados

- Colocación de los puntos de contacto

Estos pequeños detalles ahorran tiempo y dinero.

DFM para anodizado

Una pieza bien diseñada se mueve con fluidez a lo largo de la línea de anodizado. Esto reduce el trabajo manual y disminuye el riesgo de defectos.

| Área problemática | Solución de diseño | Defecto evitado |

|---|---|---|

| Líquido atrapado | Añadir orificios de drenaje | Manchas y rayas químicas |

| Esquinas afiladas | Utilice radios generosos | Puntos quemados y desnudos |

| Marcas visibles | Especificar puntos de montaje | Marcas de contacto en superficies cosméticas |

Es fundamental tener en cuenta el proceso de anodizado durante el diseño. No se trata solo de un recubrimiento, sino de un proceso electroquímico. Todas las características de la pieza interactúan con los baños químicos y la corriente eléctrica.

Radio sobre esquinas afiladas

Las esquinas internas afiladas son una fuente habitual de problemas. Pueden atrapar ácido, lo que provoca rayas después del sellado. Las esquinas externas afiladas también pueden causar problemas.

La corriente eléctrica se concentra en los bordes exteriores afilados. Esto puede provocar "quemaduras", una capa de óxido excesivamente gruesa y quebradiza. El uso de radios generosos, recomendamos al menos 0,5 mm, garantiza que la corriente fluya de manera uniforme. Esto es especialmente importante para lograr un aspecto uniforme, como en un aluminio anodizado bronce parte.

La importancia del drenaje

Los agujeros ciegos y los huecos profundos son como tazas. Atrapan las soluciones de limpieza y los ácidos. Cuando la pieza pasa al siguiente tanque, estos líquidos atrapados se derraman, causando manchas.

La adición de pequeños orificios de drenaje bien situados permite que los fluidos se escapen. Este sencillo paso elimina el arrastre de productos químicos, una de las principales causas del rechazo cosmético.

Control de los puntos de estantería

Cada pieza debe estar sujeta por un soporte para recibir corriente eléctrica. Estos puntos de contacto no se anodizarán, dejando pequeños puntos sin recubrimiento. Siempre debe especificar dónde pueden colocarse estos puntos de soporte.

Colocarlos sobre superficies no críticas oculta estas marcas. Ignorar esto puede llevar a un Efecto jaula de Faraday8 en algunos casos, provocando un recubrimiento irregular. En PTSMAKE, trabajamos con usted para identificar las mejores ubicaciones de las estanterías en una fase temprana del diseño.

| Directriz | Por qué es importante | Buenas prácticas |

|---|---|---|

| Radios generosos | Garantiza una densidad de corriente uniforme y evita la acumulación de ácido. | Radio mínimo de 0,5 mm en todas las esquinas. |

| Orificios de drenaje | Evita la pérdida de colorantes químicos y las manchas. | Añadir pequeños orificios en los bolsillos y orificios ciegos. |

| Estanterías específicas | Oculta las zonas desnudas en superficies no cosméticas. | Marque los puntos de contacto aceptables en sus dibujos. |

El DFM eficaz para el anodizado implica pasos sencillos pero fundamentales. Añadir radios, planificar el drenaje y especificar los puntos de sujeción evitará los defectos más comunes. Esto garantiza un acabado uniforme y de alta calidad, al tiempo que minimiza los retrasos y los costes de producción.

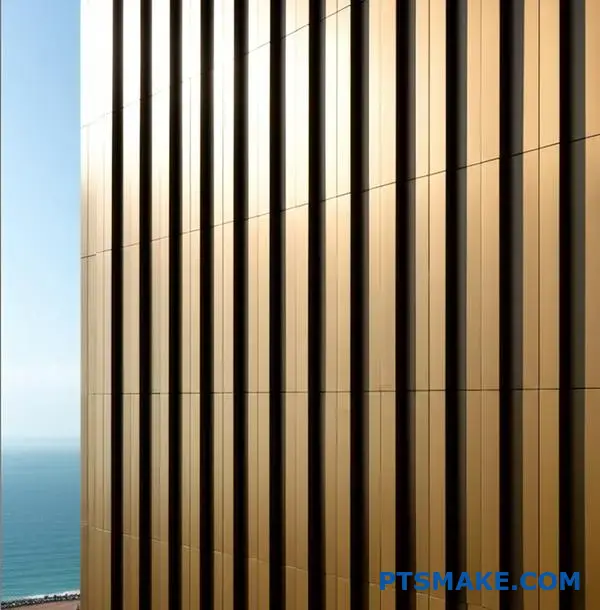

Caso práctico: Especificación del acabado para la fachada de un rascacielos costero.

Los proyectos costeros presentan retos únicos. La combinación de la salitre, la alta exposición a los rayos UV y la lluvia impulsada por el viento es implacable con los materiales de construcción.

Elegir el acabado adecuado no es solo una decisión estética. Es fundamental para el rendimiento y la durabilidad a largo plazo. Analicemos las especificaciones para una fachada de gran altura satisfactoria.

Factores medioambientales clave

El entorno dicta nuestras elecciones de materiales. Cada factor requiere una contramedida específica en la especificación del acabado.

| Factor | Impacto primario | Respuesta a las especificaciones |

|---|---|---|

| Spray salino | Corrosión y picaduras | Capa anódica gruesa |

| Alta radiación UV | Desvanecimiento del color | Pigmentos estables |

| Lluvia impulsada por el viento | Entrada de agua | Sello de alto rendimiento |

Nuestro objetivo era crear un sistema que funcionara durante décadas.

Justificación de la especificación

En proyectos anteriores en PTSMAKE, hemos visto cómo una elección equivocada puede comprometer toda una fachada. Cada detalle importa, desde la aleación base hasta el sellado final. Así es como hemos creado unas especificaciones robustas para este entorno tan exigente.

Material base: chapa de aleación 5005

Empezamos con la aleación de aluminio 5005. Aunque otras aleaciones, como la 6061, ofrecen mayor resistencia estructural, la 5005 proporciona una superficie mucho más adecuada para el anodizado. Garantiza un aspecto uniforme y visualmente consistente, lo cual es fundamental para superficies arquitectónicas de gran tamaño.

Acabado: AAMA 611 Clase I

El núcleo de la protección es el propio anodizado. Especificamos un acabado arquitectónico AAMA 611 Clase I. Esto exige un espesor mínimo de 0,7 milésimas de pulgada (18 micras). Este espesor mayor Capa de óxido anódico9 crea una barrera formidable. Es esencial para resistir la corrosión provocada por las sales presentes en el aire.

Color y sello

El color bronce oscuro especificado proporciona una excelente estabilidad frente a los rayos UV. Los pigmentos inorgánicos utilizados para el aluminio anodizado en bronce son muy resistentes a la decoloración.

Por último, es imprescindible utilizar un sellador de alto rendimiento. Este cierra los poros naturales de la capa anodizada, evitando que los agentes corrosivos penetren en la superficie.

| Componente | Especificación | Justificación del uso costero |

|---|---|---|

| Aleación | Lámina de aluminio 5005 | Uniformidad superior para el anodizado. |

| Acabado | AAMA 611 Clase I | Espesor ≥0,7 mil para resistencia a la corrosión. |

| Color | Bronce oscuro | Excelente estabilidad frente a los rayos UV y retención del color. |

| Sello | Alto rendimiento | Evita la absorción de sal y contaminantes. |

Este completo sistema funciona de manera conjunta para proteger la fachada.

Este estudio de caso demuestra que una fachada costera duradera depende de un sistema sinérgico. La aleación, la clase de anodizado, el color y el sellado deben elegirse específicamente para combatir la sal, los rayos UV y la humedad, con el fin de garantizar la integridad y el aspecto a largo plazo.

¿Cómo resolvería una disputa entre las partes por una discrepancia en el color?

Cuando surge una disputa sobre el color, hay que eliminar la subjetividad. El objetivo es basarse en datos objetivos, no en opiniones. Este es el único camino hacia una resolución justa.

Utilizamos un proceso claro y basado en datos. Es especialmente útil para acabados como el aluminio anodizado bronce, donde la apariencia puede ser subjetiva.

El Marco de Resolución

El proceso consiste en comparar las piezas de producción con la muestra maestra. Utilizamos un espectrofotómetro para obtener datos precisos sobre el color. Los resultados son claros y numéricos.

| Paso | Acción | Resultado |

|---|---|---|

| 1 | Recuperar muestra maestra | Establece el estándar de color acordado. |

| 2 | Seleccionar piezas de producción | Recoge muestras del lote en disputa. |

| 3 | Medir con espectrofotómetro | Obtiene el objetivo LaValores de color b*. |

| 4 | Comparar valores ΔE | Cuantifica la diferencia con respecto a la tolerancia. |

Este método convierte un desacuerdo en una simple comprobación de datos.

De la opinión al hecho objetivo

La base para resolver cualquier disputa sobre el color es el acuerdo inicial. Antes de la producción, ambas partes deben acordar un color maestro y una tolerancia Delta E (ΔE). Este número define la desviación máxima aceptable del color.

Cuando surge una disputa, sacamos nuestras herramientas. Tomamos la muestra maestra conservada y varias piezas de producción. A continuación, las medimos en condiciones de iluminación controladas. Esto es fundamental para obtener resultados consistentes.

Usar datos para decidir

Un espectrofotómetro no "ve" el color como el ojo humano. Mide los datos espectrales de una superficie para generar coordenadas precisas. Estas coordenadas existen dentro del Espacio de color CIELAB10, un modelo tridimensional del color.

Este proceso calcula el valor ΔE. Se trata de un único número que representa la distancia entre el color de la muestra y el color del patrón. Para un lote de piezas de aluminio anodizado en bronce, los resultados son inequívocos.

Comparación de mediciones de muestras

| ID de muestra | Maestro Lab* | Parte Lab* | Valor ΔE | Dentro de las especificaciones (tolerancia < 2,0) |

|---|---|---|---|---|

| Parte 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Sí |

| Parte 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | No |

| Parte 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Sí |

Los datos toman la decisión por nosotros. Si el valor ΔE está dentro de la tolerancia acordada, la pieza pasa. Si está fuera, falla. No hay lugar para el debate. Este es el estándar profesional que mantenemos en PTSMAKE.

Para resolver una discrepancia de color es necesario pasar de opiniones subjetivas a hechos objetivos. El uso de un espectrofotómetro para comparar las piezas de producción con una muestra maestra proporciona valores ΔE claros. Este enfoque basado en datos garantiza una conclusión justa e indiscutible basada en normas previamente acordadas.

¿Cuándo no es adecuado el anodizado de bronce como acabado?

El anodizado de bronce ofrece un acabado duradero y atractivo. Sin embargo, no es una solución universal para todos los proyectos. La elección correcta depende totalmente de la aplicación final de su producto.

A veces, otros procesos de acabado son simplemente más adecuados.

Factores decisivos

Color y estética

Si necesita un color específico que no sea metálico, como un rojo o azul brillante, el anodizado no funcionará. El proceso está limitado a una gama específica de colores.

Resistencia medioambiental

Para las piezas expuestas a productos químicos o ácidos extremos, el anodizado estándar podría no proporcionar suficiente protección. Es posible que se necesite un recubrimiento más resistente.

Montaje posterior al acabado

¿Tiene previsto soldar las piezas una vez terminadas? El anodizado crea una capa aislante que complica considerablemente la soldadura.

Aquí tienes una guía rápida para ayudarte a decidir.

| Escenario | Anodizado de bronce | Mejor alternativa |

|---|---|---|

| Necesita un color brillante, no metálico. | No | Recubrimiento en polvo |

| Exposición química extrema | No | Revestimiento de PVDF |

| Soldadura después del acabado | No | Acabado después de la soldadura |

Aunque el aluminio anodizado bronce es una opción fantástica para muchas aplicaciones, es fundamental comprender sus limitaciones. En PTSMAKE, ayudamos a los clientes a tomar estas decisiones para evitar errores costosos. Analicemos cuándo es mejor optar por un acabado alternativo.

Una mirada más detallada a los acabados alternativos

Cuando la paleta de colores es una prioridad

El recubrimiento en polvo es la mejor opción si buscas una amplia gama de colores. Se aplica un polvo seco de forma electrostática. Este proceso ofrece miles de colores, texturas y niveles de brillo. Proporciona un acabado grueso y duradero que es más resistente a las astillas que la pintura líquida.

Para entornos químicos agresivos

Cuando una pieza debe soportar productos químicos agresivos, disolventes o una exposición extrema a los rayos UV, el recubrimiento de PVDF es la mejor opción. Su fluoropolímero11 La base ofrece una inerte química excepcional. En proyectos anteriores con clientes de la industria de procesamiento químico, hemos observado que los recubrimientos de PVDF superan con creces al anodizado en términos de estabilidad y protección a largo plazo.

Acabado posterior a la soldadura

El anodizado crea una capa de óxido de aluminio dura y no conductora. Esta capa debe pulirse antes de soldar, lo que añade un paso adicional y conlleva el riesgo de dañar la pieza. Es mucho más eficiente realizar toda la soldadura sobre el aluminio sin tratar y luego aplicar el acabado.

Esta tabla proporciona más detalles.

| Característica | Anodizado de bronce | Recubrimiento en polvo | Revestimiento de PVDF |

|---|---|---|---|

| Opciones de color | Gama metálica limitada | Casi ilimitado | Buen alcance, no tan amplio como el recubrimiento en polvo. |

| Resistencia química | Bien | Moderado | Excelente |

| Resistencia UV | Muy buena | Bien | Excelente |

| Soldabilidad | Deficiente (debe eliminarse) | Deficiente (debe eliminarse) | Deficiente (debe eliminarse) |

| Lo mejor para | Durabilidad, aspecto metálico | Personalización del color | Entornos extremos |

Elegir el acabado adecuado no es solo una cuestión de estética, sino también de rendimiento y eficiencia en la fabricación. Tenga en cuenta todo el ciclo de vida de su pieza. El anodizado de bronce tiene su lugar, pero a veces alternativas como el recubrimiento en polvo o el PVDF son una decisión más inteligente desde el punto de vista técnico y comercial.

Analizar un fallo: ¿Por qué se desgastó un acabado de bronce en 5 años?

Un cliente nos mostró una pieza de aluminio anodizado bronce descolorida. Tenía un aspecto terrible después de solo cinco años a la intemperie. Se trataba de un caso clásico de fallo.

Analicemos los posibles culpables. Según nuestro análisis, podemos reducir la lista a tres sospechosos principales.

Cada uno representa un paso crítico en el proceso de anodización. Cometer un error en cualquiera de ellos conduce a este tipo de fallo.

| Causa potencial | Descripción |

|---|---|

| Clase de recubrimiento | Se utilizó la Clase II en lugar de la Clase I, más duradera. |

| Sello deficiente | La capa anódica no se selló correctamente después del teñido. |

| Tinte inestable | Se utilizó un colorante orgánico en lugar de sales metálicas. |

Cuando un acabado falla, debemos investigar la causa raíz. Según mi experiencia, rara vez se trata de un solo factor. A menudo, es una combinación de factores. A continuación, analizamos más detenidamente nuestras tres hipótesis sobre esta pieza descolorida.

Un recubrimiento no especificado

Los recubrimientos anodizados se dividen en dos tipos principales para la arquitectura. La clase I es para exteriores y la clase II es para interiores.

Un recubrimiento de clase II es mucho más fino. Simplemente no puede soportar los rayos UV, la lluvia ácida y los cambios de temperatura. Para uso en exteriores, es esencial especificar un recubrimiento de clase I para garantizar una durabilidad a largo plazo.

El papel fundamental del sellado

Después de anodizar y colorear una pieza de aluminio, la superficie queda porosa. La fase de sellado cierra estos poros, atrapando las partículas de color en el interior.

Un sellado deficiente o incompleto deja el color vulnerable. Es como dejar una puerta abierta durante una tormenta. La radiación UV y la humedad penetran y descomponen el tinte. Un sellado adecuado protege el porosidad de la capa anódica12 y fija el color.

Elegir el colorante adecuado

El método de coloración también es un factor clave. No todos los colores bronce son iguales. La elección en este caso marca una gran diferencia.

Tintes orgánicos frente a sales metálicas

Muchos proveedores utilizan tintes orgánicos porque son más baratos. Sin embargo, tienen poca estabilidad frente a los rayos UV y se decoloran rápidamente con la luz solar.

Las sales metálicas, aplicadas mediante coloración electrolítica, son mucho más duraderas. Estas partículas inorgánicas son muy resistentes a la degradación por los rayos UV.

| Tipo de colorante | Estabilidad UV | Uso recomendado |

|---|---|---|

| Tintes orgánicos | Bajo | Aplicaciones de interior |

| Sales metálicas | Alta | Exterior / Arquitectónico |

Para obtener un acabado de aluminio anodizado bronce duradero, las sales metálicas son la única opción fiable para aplicaciones en exteriores.

El descoloramiento prematuro de esta pieza de bronce no fue un accidente. Se debió a claros fallos en el proceso: el uso de un recubrimiento para interiores, un sellado inadecuado o un tinte orgánico de bajo coste. Estos errores se pueden evitar con unas especificaciones adecuadas y un control de calidad adecuado.

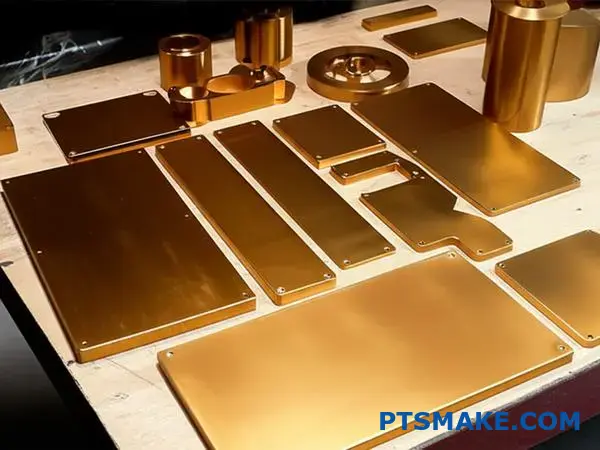

¿Cómo se puede innovar con aluminio anodizado bronce en el diseño de productos?

El aluminio anodizado en bronce ofrece una elegancia atemporal. Pero la verdadera innovación significa ir más allá de lo estándar. No se limite a seleccionar un acabado; diseñe uno.

Piensa en cómo hacer que tu producto destaque. Puedes crear experiencias visuales y táctiles únicas. Esto eleva tu diseño de bueno a excepcional.

Ampliando los límites creativos

Combinar materiales es un buen comienzo. Además, considera la posibilidad de crear patrones y texturas personalizados. Estos métodos pueden definir la identidad de un producto.

| Enfoque estándar | Enfoque innovador |

|---|---|

| Uso de un solo material | Combinación con madera/acero |

| Superficie uniforme | Patrones/texturas personalizados |

| Acabado cepillado básico | Efectos de enmascaramiento selectivo |

La verdadera distinción de un producto reside en los detalles. Ir más allá de un simple acabado en bronce abre muchas posibilidades de diseño. Se trata de ser intencional con la superficie en sí misma. En proyectos anteriores en PTSMAKE, hemos explorado estos enfoques personalizados con los clientes.

Estrategias avanzadas de acabado

Combinación de materiales para crear contraste

La combinación del aluminio anodizado en bronce con otros materiales crea un aspecto llamativo. Imagine la calidez del bronce junto a la madera natural. O el contraste con el acero inoxidable pulido. Esta técnica añade interés visual y una sensación de alta calidad a cualquier producto.

Creación de patrones con máscaras

Se pueden crear patrones increíblemente detallados en la superficie. Lo conseguimos utilizando técnicas previas al paso de anodizado. Por ejemplo, patrón sustractivo13 permite logotipos o diseños geométricos. Esto deja partes del aluminio sin tratar al descubierto o teñidas de un color diferente, creando un marcado efecto de dos tonos.

Desarrollo de texturas personalizadas

¿Por qué limitarse a un acabado cepillado estándar? Podemos explorar otras opciones. Las técnicas aplicadas antes del anodizado pueden crear sensaciones táctiles únicas.

| Técnica | Efecto resultante |

|---|---|

| Grabado láser | Líneas y patrones finos y precisos. |

| Granallado | Acabado mate uniforme y no direccional. |

| Cepillado mecánico | Texturas lineales o circulares personalizadas |

Estos tratamientos previos modifican el tacto de la superficie y la forma en que refleja la luz. Esto añade otra capa de sofisticación al producto final.

Para innovar con aluminio anodizado en bronce, no se limite al color. Combínelo con otros materiales, utilice máscaras para crear patrones únicos y desarrolle texturas personalizadas. Estos detalles pueden definir verdaderamente su producto y crear una experiencia de usuario memorable.

Descubra las soluciones de aluminio anodizado bronce en PTSMAKE

¿Está listo para mejorar su proyecto con un acabado profesional de aluminio anodizado bronce? Póngase en contacto con PTSMAKE ahora mismo para obtener un presupuesto rápido y personalizado. Nuestra fabricación de precisión ofrece un color uniforme, durabilidad y una fiabilidad inigualable, por lo que cuenta con la confianza de marcas de renombre mundial. ¡Envíe su consulta hoy mismo y comience a construir con confianza!

Descubra por qué esta propiedad eléctrica es fundamental para obtener resultados de color precisos y uniformes en el anodizado. ↩

Descubra cómo esta propiedad puede proteger sus componentes electrónicos sensibles contra fallos eléctricos. ↩

Descubra cómo este parámetro eléctrico influye directamente en el color final y la calidad del recubrimiento. ↩

Comprender la ciencia de la fricción, el desgaste y la lubricación en las superficies. ↩

Descubra cómo la física de la luz influye en la calidad percibida y el aspecto de sus piezas acabadas. ↩

Conozca el instrumento que permite realizar mediciones objetivas del color y garantiza la calidad. ↩

Descubra cómo los cambios químicos en el proceso de anodizado afectan al color y acabado finales de su producto. ↩

Descubra cómo la geometría de las piezas influye en los campos eléctricos para evitar recubrimientos anodizados irregulares. ↩

Comprender la ciencia que explica cómo se forma esta capa protectora y sus propiedades clave para la durabilidad. ↩

Explore el modelo 3D utilizado para una comunicación precisa y objetiva del color en la fabricación. ↩

Descubra cómo este polímero de alto rendimiento proporciona una resistencia química y a los rayos UV superior para sus piezas. ↩

Comprenda cómo la estructura microscópica de esta capa es crucial para la solidez del color y la resistencia a la corrosión. ↩

Aprenda los detalles técnicos para crear diseños complejos y permanentes en superficies de aluminio anodizado. ↩