Los sistemas de refrigeración líquida personalizados fracasan cuando las empresas eligen el diseño o el fabricante de placas frías equivocado. Muchos ingenieros se enfrentan a retrasos, un rendimiento térmico deficiente y problemas de fiabilidad que comprometen todo su sistema de refrigeración y los plazos del proyecto.

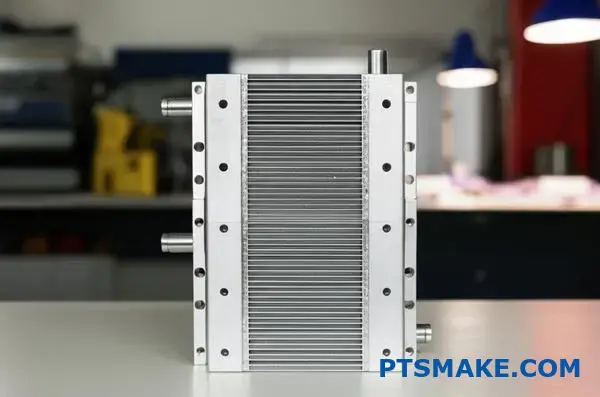

PTSMAKE fabrica placas frías personalizadas mediante mecanizado CNC de precisión y técnicas de fabricación avanzadas, proporcionando soluciones fiables de refrigeración líquida desde el prototipo hasta la producción para aplicaciones de alto rendimiento en los sectores aeroespacial, electrónico y de automoción.

Tanto si necesita diseños básicos de serpentín como complejas geometrías de microcanal, la selección de la placa fría adecuada depende de sus requisitos específicos de flujo térmico, limitaciones de material y objetivos de rendimiento. Esta guía cubre las decisiones clave a las que se enfrentará a la hora de diseñar su próximo sistema de refrigeración líquida.

¿Cuáles son los principales métodos de fabricación de chapas en frío?

Elegir el método de fabricación adecuado para su placa de frío es fundamental. Influye directamente en el rendimiento, el coste y la fiabilidad del sistema. Su elección depende totalmente de sus necesidades térmicas y mecánicas específicas.

Exploremos las opciones más comunes para una refrigeración líquida de placa fría eficaz.

Enfoques clave de fabricación

Cada método tiene sus propias ventajas y desventajas. Entenderlas es el primer paso para optimizar el diseño.

| Método | Simplicidad | Coste típico |

|---|---|---|

| Mecanizado/perforado | Alta | Bajo |

| Tubo en placa | Medio | Bajo-Medio |

| Conjunto soldado | Bajo | Alta |

| Soldadura por fricción | Medio | Alta |

Esta sencilla comparación orienta la selección inicial.

Profundizar en las técnicas de fabricación

Para elegir la técnica adecuada hay que fijarse en los detalles. En mi experiencia, la aplicación dicta el mejor camino a seguir.

Placas mecanizadas y taladradas

Este es el enfoque más básico. Se perfora una simple vía de fluido en una placa metálica maciza. Es rentable para prototipos y producción de bajo volumen. Sin embargo, su rendimiento térmico es limitado. Funciona mejor en aplicaciones con bajas densidades de calor.

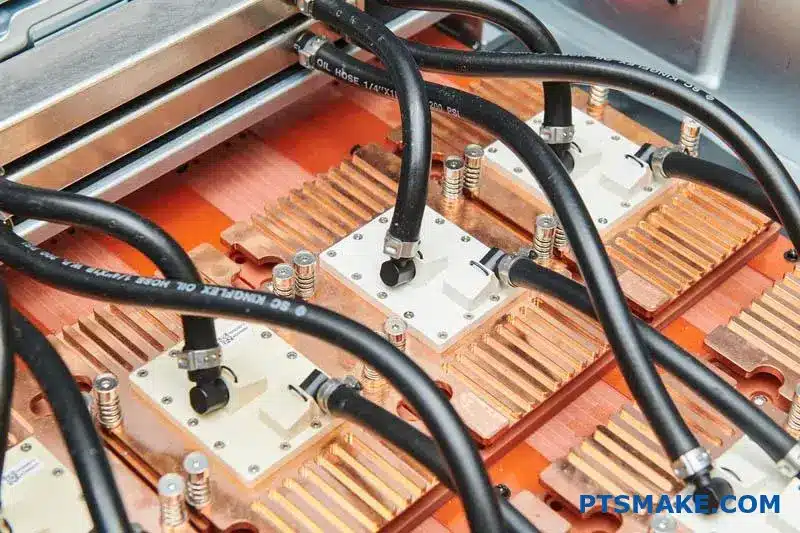

Diseños de tubo en placa

Aquí, incrustamos tubos en un canal fresado en la placa base. Este método ofrece mejor contacto térmico y rendimiento que una simple placa perforada. La calidad de la conexión entre el tubo y la placa es crucial para la eficiencia.

Conjuntos soldados

Para la refrigeración líquida de placas frías de alto rendimiento, los conjuntos soldados suelen ser la mejor opción. Permiten complejas estructuras internas de aletas, maximizando la superficie de transferencia de calor. El sitio soldadura1 crea una unión metalúrgica fuerte y a prueba de fugas. En PTSMAKE, nos centramos en la integridad de la unión para garantizar la máxima fiabilidad.

Soldadura por fricción (FSW)

FSW es un proceso de unión en estado sólido. Produce uniones excepcionalmente fuertes y sin huecos sin fundir el material base. Esto lo hace ideal para aplicaciones de alta fiabilidad en las que las fugas no son una opción.

| Característica | Mecanizado | Tubo en placa | Soldadura | FSW |

|---|---|---|---|---|

| Rendimiento térmico | Bajo | Medio | Alta | Muy alta |

| Riesgo de fuga | Bajo | Medio | Bajo | Muy bajo |

| Flexibilidad de diseño | Bajo | Medio | Alta | Alta |

Seleccionar el método ideal implica un cuidadoso análisis de compromiso.

Cada método de fabricación de placas en frío ofrece un equilibrio único entre coste, rendimiento y fiabilidad. Desde las sencillas placas perforadas para prototipos hasta las avanzadas FSW para aplicaciones críticas, la elección correcta garantiza que su sistema funcione de forma eficiente y segura.

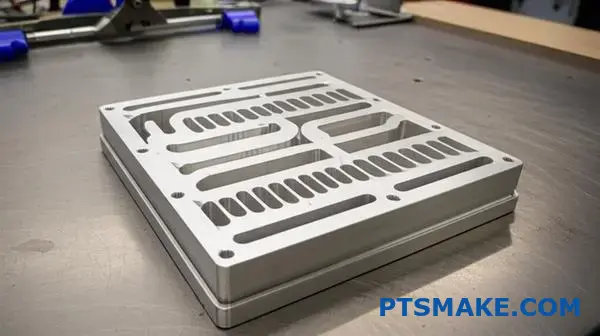

¿En qué se diferencian los diseños de canal interno (serpentina frente a paralelo)?

Cuando se diseña la refrigeración líquida por placa fría, la disposición de los canales internos es crucial. Los dos trazados más comunes son el serpenteante y el paralelo. Cada una tiene ventajas e inconvenientes distintos.

Un diseño serpenteante utiliza un canal largo y sinuoso. Esto obliga a una alta velocidad del fluido, lo que es ideal para la transferencia de calor. Sin embargo, también crea una caída de presión significativa.

En cambio, un diseño en paralelo divide el flujo en varios canales más cortos. Esto reduce drásticamente la caída de presión. Pero introduce otros riesgos.

Comparémoslos directamente.

| Característica | Diseño Serpentine | Diseño paralelo |

|---|---|---|

| Trayectoria del fluido | Canal único largo | Canales múltiples y cortos |

| Velocidad | Alta | Bajo |

| Caída de presión | Alta | Bajo |

| Transferencia de calor | Excelente | Bien |

Elegir el diseño adecuado implica encontrar un equilibrio entre ventajas y desventajas. Es una decisión crítica en cualquier proyecto de refrigeración líquida por placa fría.

La compensación serpentina

El largo y único recorrido de un diseño serpenteante garantiza que todo el fluido recorra la misma distancia. Esto garantiza un flujo uniforme y la distribución de la temperatura a lo largo del canal. La alta velocidad elimina la capa límite térmica, aumentando la transferencia de calor. Pero esto tiene el coste de requerir una bomba más potente para superar la elevada caída de presión.

El dilema paralelo

Un diseño en paralelo ofrece un camino fácil para el refrigerante, exigiendo menos de la bomba. Esto supone una gran ventaja para la eficacia del sistema. Sin embargo, el fluido favorecerá naturalmente los caminos de menor resistencia. Esto puede hacer que algunos canales reciban menos caudal que otros. Este problema de mala distribución del flujo2 puede crear puntos calientes y comprometer el rendimiento de la refrigeración, un problema que hemos ayudado a resolver a muchos clientes en PTSMAKE.

Diseños híbridos: Lo mejor de dos mundos

Para equilibrar estos factores, a menudo desarrollamos diseños híbridos. Estos pueden presentar una mezcla de secciones paralelas y serpenteantes. Por ejemplo, un diseño puede dividir el caudal en varias trayectorias serpenteantes que discurran en paralelo. Este enfoque ayuda a gestionar la caída de presión al tiempo que mantiene una buena velocidad y distribución del caudal.

| Tipo de diseño | Ventaja principal | Desventaja principal | Lo mejor para... |

|---|---|---|---|

| Serpentina | Alta transferencia de calor | Alta caída de presión | Componentes de alto flujo térmico |

| En paralelo | Baja caída de presión | Riesgo de mala distribución | Sistemas de baja presión |

| Híbrido | Rendimiento equilibrado | Diseño más complejo | Aplicaciones específicas optimizadas |

La elección entre diseños serpentín, paralelo o híbrido no es arbitraria. Depende totalmente de las cargas térmicas específicas de su sistema, del presupuesto de presión y de los objetivos de rendimiento. Cada diseño ofrece un equilibrio diferente de características de rendimiento.

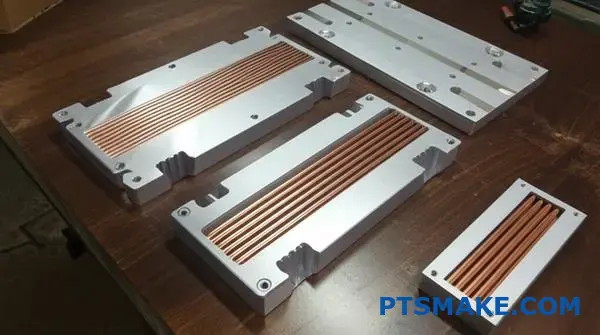

¿Cuándo es mejor el cobre que el aluminio para las placas frías?

Elegir entre cobre y aluminio no es sólo una cuestión de propiedades de los materiales. Se trata de las exigencias específicas de su aplicación.

Escenarios de alto rendimiento

El cobre es el campeón en situaciones de alto flujo térmico. Su conductividad térmica superior le permite evacuar el calor con rapidez. Esto es fundamental para los componentes electrónicos potentes.

Limitaciones de coste y peso

El aluminio es más ligero y rentable. Suele ser el material preferido para aplicaciones sensibles al peso. O para proyectos con presupuestos más ajustados en los que las cargas térmicas son moderadas.

He aquí una rápida comparación:

| Característica | Cobre | Aluminio |

|---|---|---|

| Conductividad térmica | ~400 W/m-K | ~235 W/m-K |

| Densidad | Alta | Bajo |

| Coste | Más alto | Baja |

| Lo mejor para | Alto flujo térmico | Sensible al peso/coste |

Profundizar en las necesidades de las aplicaciones

El término "flujo térmico elevado" significa mucha energía térmica concentrada en un área pequeña. Piense en las modernas CPU, GPU o diodos láser. En estos casos, el calor debe propagarse y eliminarse al instante para evitar daños.

La capacidad del cobre para propagar el calor evita los dañinos puntos calientes. Esta es una de las principales razones por las que se elige para los exigentes sistemas de refrigeración líquida por placa fría.

Compatibilidad de materiales

Sin embargo, el cobre no es una simple actualización. Debe tener en cuenta todo el circuito de refrigeración líquida. Mezclar cobre con piezas de aluminio puede causar serios problemas. Esto se debe a la corrosión potencial si se utiliza el refrigerante equivocado. Siempre aconsejamos a los clientes que comprueben la compatibilidad total del sistema.

Bajo resistencia térmica3 es el objetivo final. La elección del material es fundamental para conseguirlo con eficacia.

Un enfoque híbrido

A veces, la mejor solución combina ambos materiales. Por ejemplo, incrustar tubos de cobre dentro de una placa fría de aluminio ofrece un equilibrio. Proporciona una refrigeración específica de alto rendimiento al tiempo que controla el peso y el coste totales.

Esta tabla muestra los emparejamientos habituales y las consideraciones a tener en cuenta:

| Placa fría | Otros componentes | Consideraciones clave |

|---|---|---|

| Cobre | Cobre/latón | Ideal para obtener el máximo rendimiento |

| Aluminio | Aluminio | Rentable, evita mezclar metales |

| Cobre | Aluminio | Requiere inhibidores de corrosión específicos en el refrigerante |

En proyectos anteriores de PTSMAKE, un análisis exhaustivo del sistema siempre ha evitado costosos fallos futuros.

La decisión depende de un cuidadoso equilibrio. Hay que sopesar el rendimiento térmico con el peso, el coste y la compatibilidad de materiales. El cobre destaca en la transferencia de calor, pero el aluminio ofrece ventajas prácticas para muchas aplicaciones. Este equilibrio es la clave del éxito en el diseño de la refrigeración líquida por placa fría.

¿Cuáles son las ventajas y desventajas de los distintos tipos de refrigerante?

Elegir el refrigerante adecuado es fundamental. Influye directamente en el rendimiento y la longevidad del sistema. No se trata sólo de lo que enfría mejor.

Debes tener en cuenta el coste, la seguridad y la compatibilidad con tu hardware. Cada opción tiene claros pros y contras.

Principales categorías de refrigerantes

Agua desionizada (DI)

El agua desionizada ofrece un rendimiento térmico superior. Pero puede ser corrosiva con el tiempo y favorecer el crecimiento biológico si no se trata adecuadamente.

Mezclas de agua y glicol

Estas mezclas proporcionan una excelente protección contra la congelación. También inhiben la corrosión, pero reducen ligeramente la eficacia de la refrigeración en comparación con el agua desionizada pura.

Fluidos dieléctricos

No son conductores. Esto los hace perfectos para el contacto directo con la electrónica. Sin embargo, su rendimiento térmico suele ser inferior.

| Tipo de refrigerante | Ventajas clave | Principales desventajas |

|---|---|---|

| Agua desionizada | Máximo rendimiento térmico | Corrosivo / Bio-riesgo |

| Agua-Glicol | Protección contra el hielo y la corrosión | Rendimiento inferior |

| Fluido dieléctrico | Aislamiento eléctrico | Rendimiento más bajo |

Hacer la elección correcta implica equilibrar estas compensaciones. Es un tema de discusión frecuente en nuestros proyectos en PTSMAKE. Una matriz de decisión es una herramienta útil.

Creación de una matriz de decisión

Esta matriz ayuda a aclarar las prioridades. Compara las propiedades del refrigerante con las necesidades específicas de su proyecto, como las de un refrigeración líquida por placa fría sistema.

Principales factores de decisión

- Gama de temperaturas: ¿Se va a congelar el sistema? Esto apunta inmediatamente hacia una mezcla de glicol.

- Coste: Inicialmente, el agua desionizada es barata. Sin embargo, el mantenimiento y los aditivos pueden aumentar los costes a largo plazo. Los fluidos dieléctricos son la opción más cara.

- Necesidades eléctricas: Si el refrigerante puede entrar en contacto con componentes electrónicos, la única opción segura es un fluido dieléctrico. Esto no es negociable para algunas aplicaciones. El fluido viscosidad4 también afecta a la selección de la bomba y al consumo de energía.

Según nuestra experiencia, un gráfico sencillo ayuda a los clientes a visualizar claramente estas compensaciones. Elimina la ambigüedad del proceso de toma de decisiones.

| Factor | Agua desionizada | Agua-Glicol | Fluido dieléctrico |

|---|---|---|---|

| Temp. de funcionamiento. | 0°C a 100°C | -50°C a 120°C | -80°C a 200°C+ |

| Coste relativo | Bajo | Medio | Alta |

| Riesgo eléctrico | Alta (si está contaminada) | Alta | Muy bajo |

| Perf. térm. | Excelente | Bien | Feria |

Elegir un refrigerante implica equilibrar el rendimiento térmico con la seguridad operativa y el presupuesto. Las necesidades específicas de su aplicación -desde el rango de temperatura hasta el riesgo eléctrico- determinarán el fluido ideal, garantizando la fiabilidad y eficiencia del sistema.

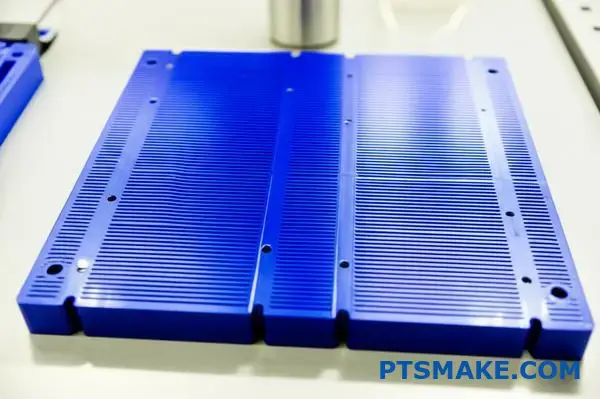

¿Qué distingue una placa fría microcanal de una estándar?

Las placas frías de microcanal representan un avance significativo en refrigeración líquida por placa fría. Su principal característica son unos canales de fluidos increíblemente pequeños.

Definición de "micro"

Estos canales tienen un diámetro hidráulico normalmente inferior a 1 milímetro. Este pequeño tamaño es la clave de su rendimiento.

Crea una relación superficie-volumen extremadamente alta. Esto maximiza el contacto entre el refrigerante y la superficie de la placa.

Este contacto superior da lugar a un coeficiente de transferencia de calor muy elevado. Esto las hace ideales para eliminar calor intenso y concentrado.

| Característica | Microcanal Placa fría | Placa de frío estándar |

|---|---|---|

| Tamaño del canal | < 1mm | > 1mm |

| Superficie | Muy alta | Moderado |

| Transferencia de calor | Excelente | Bien |

| Lo mejor para | Alto flujo térmico | Uso general |

Esta tecnología es perfecta para aplicaciones exigentes. Piense en los diodos láser o las CPU de alto rendimiento, donde la gestión del calor es fundamental.

La física detrás del rendimiento

El secreto de la potencia de una placa fría de microcanal es su física. La inmensa superficie interna permite una rápida absorción del calor. El calor pasa rápidamente del dispositivo al refrigerante líquido.

Esta estructura aumenta considerablemente el coeficiente de transferencia de calor. En los proyectos en los que hemos trabajado, esto puede hacer que la refrigeración sea varias veces más eficaz que los diseños estándar para el mismo espacio. Se trata de un factor crítico para los refrigeración líquida por placa fría sistemas.

El reto de la fabricación

Sin embargo, crear estos canales no es sencillo. Requiere una precisión extrema. Los canales deben ser uniformes para garantizar un flujo constante y evitar obstrucciones. Aquí es donde nuestra experiencia en mecanizado CNC de precisión en PTSMAKE resulta vital.

La principal contrapartida: la caída de presión

Pero hay un inconveniente importante: la caída de presión. Al forzar el líquido a través de unos conductos tan pequeños, se crea una gran resistencia. Es como beber un batido espeso con una pajita muy estrecha. El efecto diámetro hidráulico5 incide directamente en esta resistencia.

Esto significa que necesita una bomba más potente. Una bomba más potente consume más energía. También puede añadir ruido y complejidad al diseño general del sistema, lo que debe tenerse en cuenta desde el principio.

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Rendimiento | Disipación térmica superior | - |

| Impacto del sistema | Tamaño compacto y eficiente | Requiere una bomba potente |

| Uso de la energía | - | Mayor consumo de energía de la bomba |

| Coste | - | Coste potencialmente más elevado del sistema |

Las placas frías de microcanal ofrecen una refrigeración inigualable para dispositivos de alto flujo térmico. Sin embargo, este rendimiento se consigue a costa de una importante caída de presión. Esta contrapartida requiere una cuidadosa consideración en el diseño global del sistema, equilibrando las necesidades de refrigeración con la potencia de la bomba y la eficiencia energética.

¿Qué aplicaciones tienen las placas de frío impresas en 3D?

La fabricación aditiva cambia de verdad las reglas del juego de las placas frías. Nos permite crear diseños que son sencillamente imposibles con los métodos de mecanizado tradicionales.

Ahora podemos construir estructuras internas altamente optimizadas. Este enfoque aumenta considerablemente el rendimiento térmico. Piense en celosías intrincadas o canales complejos.

Estas geometrías son perfectas para la creación rápida de prototipos. También se adaptan a aplicaciones con formas inusuales. Aquí, el máximo rendimiento es el objetivo principal. Esto convierte a la impresión 3D en una potente herramienta para refrigeración líquida por placa fría.

| Característica | Mecanizado tradicional | Impresión 3D (AM) |

|---|---|---|

| Geometría | Canales sencillos y rectos | Formas complejas y orgánicas |

| Creación de prototipos | Lento, alto coste de instalación | Rápido y rentable |

| Personalización | Limitado | Gran flexibilidad |

| Rendimiento | Estándar | Optimizado para necesidades específicas |

La impresión 3D, o fabricación aditiva, ofrece una increíble libertad de diseño. Ya no estamos limitados por lo que puede cortar una máquina CNC. Esto abre la puerta a soluciones de gestión térmica superiores para nuestros clientes.

Una ventaja clave es la creación de canales conformados. Estos canales siguen con precisión la forma de la fuente de calor. Esto minimiza la distancia que debe recorrer el calor. Este diseño mejora drásticamente la eficacia de la refrigeración. Es una auténtica solución a medida para el calor.

También exploramos estructuras internas complejas como las celosías. A giroide6 es un gran ejemplo. Es una superficie mínima triplemente periódica. Ofrece una superficie enorme en un volumen pequeño, lo que significa una transferencia de calor mucho mejor.

Esta tecnología es perfecta para la creación rápida de prototipos. En proyectos anteriores de PTSMAKE, la hemos utilizado para probar varios diseños en días, no en semanas. Nos ayuda a encontrar el refrigeración líquida por placa fría solución mucho más rápida para nuestros socios.

Cuando el rendimiento es absolutamente innegociable, la impresión 3D es la respuesta. Esto es especialmente cierto en sectores como el aeroespacial o la informática de alto rendimiento. Aquí, cada grado de refrigeración importa más que el coste de fabricación inicial.

| Tipo de geometría | Beneficio clave | Aplicación ideal |

|---|---|---|

| Canales conformes | Sigue la forma de la fuente de calor | Electrónica no plana, GPU |

| Entramados giroidales | Elevada relación superficie/volumen | Dispositivos de alto flujo térmico |

| Matrices Pin-Fin | Baja caída de presión | Sistemas con limitaciones de bombeo |

La fabricación aditiva permite geometrías complejas, como canales conformados para un rendimiento superior. Es ideal para la creación rápida de prototipos y aplicaciones especializadas en las que la eficiencia de la refrigeración es la máxima prioridad, lo que la convierte en una potente herramienta para soluciones avanzadas de gestión térmica.

Clasificación de los herrajes según su función y fiabilidad

Elegir el racor adecuado es fundamental. Se trata de algo más que de conectar tubos. Se trata de garantizar la integridad y fiabilidad del sistema. Su elección influye en el rendimiento y el mantenimiento a largo plazo.

Tipos básicos de herrajes

Hay tres categorías principales. Cada una tiene una finalidad distinta. Equilibran la seguridad, la facilidad de uso y el coste. Veamos las opciones.

| Tipo de montaje | Uso principal | Presión nominal |

|---|---|---|

| Púas | Configuraciones sencillas y de baja presión | Bajo |

| Compresión | Juntas seguras de alta presión | Alta |

| Desconexión rápida | Sistemas reparables | Varía |

Los racores de espiga son los más sencillos. Son ideales para prototipos rápidos. Pero para sistemas de misión crítica, siempre recomiendo una opción más segura.

Profundizar en los materiales y las normas

La función es sólo una parte de la historia. Las normas sobre materiales y roscas son igualmente importantes para el rendimiento a largo plazo, especialmente en un entorno de alta demanda. refrigeración líquida por placa fría sistema.

Selección de materiales

El material determina la durabilidad y la compatibilidad química. El latón es una elección muy popular. Ofrece una excelente conductividad térmica y resistencia a la corrosión.

Los plásticos como el acetal (POM) son rentables. Son adecuados para aplicaciones en las que el peso es un problema. Sin embargo, hay que tener en cuenta su durabilidad a largo plazo bajo calor y presión. El acero inoxidable ofrece la máxima solidez y resistencia a la corrosión, pero es caro. Algunas aplicaciones pueden requerir tratamientos superficiales especiales como anodización7 para mejorar la dureza de la superficie.

En PTSMAKE, a menudo mecanizamos por CNC racores de latón personalizados para nuestros clientes. Esto garantiza una geometría de rosca y unas superficies de sellado perfectas, lo que es crucial para evitar fugas.

Hilo Normas

Las roscas crean el cierre mecánico. El uso de roscas no coincidentes es una causa común de fallo. Los dos estándares dominantes que verás son:

| Rosca estándar | Descripción | Método de sellado |

|---|---|---|

| G1/4" | Tubo de norma británica Paralelo | Junta tórica o junta |

| NPT | Cónico nacional | Roscas cónicas |

G1/4" es el estándar de facto en refrigeración líquida para PC. Sus roscas paralelas dependen de una junta tórica para un sellado perfecto. Las roscas NPT sellan deformándose entre sí, lo que requiere un sellador de roscas.

Elegir el racor adecuado garantiza la seguridad y el mantenimiento de su sistema. La selección depende de la presión, la compatibilidad de materiales y las necesidades de mantenimiento. Los estándares de rosca como G1/4" y NPT también son cruciales para un sellado sin fugas.

¿Cómo se clasifican las placas frías en función de la densidad de potencia?

La clasificación de una placa fría empieza con una pregunta: ¿cuánto calor mueve? La densidad de potencia es la métrica clave. Lo dicta todo, desde el diseño hasta la fabricación.

Lo dividimos en tres categorías principales. Esto nos ayuda a seleccionar el enfoque adecuado para cualquier reto térmico. Una clasificación sencilla garantiza la eficacia.

Comprender los niveles de densidad de potencia

Cada nivel requiere una tecnología específica. Adecuar la tecnología a la densidad es crucial para el rendimiento y el coste.

| Nivel de densidad de potencia | Alcance (W/cm²) | Tecnología típica |

|---|---|---|

| Bajo | < 50 | Tubo en placa, Serpentina |

| Alta | 50 - 300 | FSW con aletas internas |

| Muy alta | > 300 | Microcanal, chorro de impacto |

Este marco guía el diseño inicial de cualquier sistema eficaz de refrigeración líquida por placas frías.

Profundicemos en estas clasificaciones. La elección que haga repercute directamente en el rendimiento, el coste y la complejidad de fabricación. Es una decisión crítica en el desarrollo de productos.

Soluciones de baja densidad de potencia

Para aplicaciones de menos de 50 W/cm², la simplicidad es lo mejor. Los diseños de tubo en placa o canal serpenteante suelen ser suficientes. Son económicos y relativamente fáciles de fabricar. Los vemos en muchos sistemas industriales estándar.

Soluciones de alta densidad de potencia

Cuando se pasa a la gama de 50-300 W/cm², las cosas se complican. Los diseños estándar no dan abasto. Se necesita más superficie para la transferencia de calor. Aquí es donde brillan tecnologías como las placas soldadas por fricción (FSW) con aletas internas complejas. Su fabricación requiere precisión.

Soluciones de muy alta densidad de potencia

Por encima de 300 W/cm², entramos en la gestión térmica especializada. Se trata de aplicaciones extremas como la informática de alto rendimiento o los láseres avanzados. Aquí, las placas frías de microcanales o incluso impacto de chorro8 son necesarios. Estos diseños maximizan la interacción fluido-superficie, pero las tolerancias de fabricación son increíblemente estrictas.

Aquí tienes una comparación más detallada:

| Tecnología | Densidad de potencia (W/cm²) | Característica principal | Nota de fabricación |

|---|---|---|---|

| Tubo serpentina | < 50 | Paso de fluido simple y continuo | Fácil de doblar y soldar |

| FSW con aletas | 50 - 300 | Gran superficie interna | Requiere un mecanizado y una soldadura CNC precisos |

| Microcanal | > 300 | Gran superficie en poco volumen | Exige una fabricación avanzada, como el grabado o la adhesión |

En resumen, elegir la placa fría adecuada es un acto de equilibrio. La densidad de potencia determina la complejidad del diseño. Esta elección abarca desde diseños de tubo sencillos para cargas térmicas bajas hasta microestructuras avanzadas para los retos térmicos más exigentes.

¿Cuál es la metodología para diseñar la geometría de los canales de flujo?

El diseño de la geometría de los canales de flujo no es un proceso que se realiza de una sola vez. Es un ciclo iterativo de creación, análisis y perfeccionamiento. Este método garantiza que el diseño final esté realmente optimizado.

Empezamos con un diseño básico sencillo. A menudo, se trata de un diseño de canal paralelo. Nos sirve como punto de partida para la evaluación.

El ciclo iterativo

La idea central es mejorar continuamente. Modificamos el diseño en función de los datos de rendimiento. Este bucle continúa hasta que cumplimos todos los objetivos.

| Paso | Acción | Objetivo |

|---|---|---|

| 1 | Diseño | Cree una geometría inicial (por ejemplo, canales paralelos). |

| 2 | Analice | Predecir el rendimiento mediante cálculos o CFD. |

| 3 | Modifique | Ajuste la geometría para mejorar los resultados. |

| 4 | Repita | Continúe el ciclo hasta alcanzar los objetivos. |

Este enfoque estructurado evita las conjeturas. Se construye metódicamente hacia una solución eficaz.

El proceso iterativo es donde la teoría se encuentra con la aplicación práctica. Así es como convertimos un concepto en una pieza de alto rendimiento, especialmente para sistemas complejos como la refrigeración líquida por placa fría.

Predecir el rendimiento

Nos basamos en gran medida en el análisis para orientar las modificaciones. Este paso es fundamental. Utilizamos cálculos o programas informáticos para predecir el rendimiento del diseño.

Este análisis se centra en parámetros clave. El objetivo es ver cómo se mueve el calor y cuánta resistencia encuentra el fluido. Aquí es donde las herramientas de Dinámica de fluidos computacional9 adquieren un valor incalculable. Simulan el comportamiento de los fluidos dentro de los canales.

Modificación de la geometría

Basándonos en el análisis, hacemos cambios específicos. No cambiamos las cosas al azar. Cada modificación pretende resolver un problema concreto detectado en la simulación.

Nuestro análisis puede mostrar una transferencia de calor deficiente en algunas zonas. O puede que la caída de presión sea demasiado alta para la bomba del cliente.

Ajustes habituales y sus efectos

| Modificación | Efecto primario en la transferencia de calor | Efecto primario en la pérdida de carga |

|---|---|---|

| Aumentar la anchura del canal | Disminuye | Disminuye significativamente |

| Aumentar la profundidad del canal | Aumenta | Disminuye |

| Añadir/Aumentar la densidad de las aletas | Aumenta significativamente | Aumenta significativamente |

En PTSMAKE repetimos este ciclo. Ajustamos, probamos y volvemos a analizar. Continuamos hasta que los objetivos de rendimiento de transferencia de calor y caída de presión están perfectamente equilibrados dentro de las limitaciones del proyecto.

El proceso de diseño iterativo es una potente metodología. Utiliza herramientas de análisis como CFD para perfeccionar sistemáticamente la geometría de un canal de flujo, equilibrando el rendimiento térmico con la caída de presión para alcanzar objetivos específicos para el producto final.

¿Cómo optimizaría un diseño para reducir al mínimo el peso de la chapa fría?

Optimizar una placa de frío para conseguir un peso mínimo es una tarea crítica. Requiere un enfoque holístico. No se trata sólo de la placa en sí. Hay que tener en cuenta todo el sistema.

Empiece por elegir el material

La victoria más fácil es la selección del material. El aluminio suele ser mejor opción que el cobre para aplicaciones sensibles al peso.

| Material | Densidad (g/cm³) | Conductividad térmica (W/m-K) |

|---|---|---|

| Aluminio | 2.70 | ~205 |

| Cobre | 8.96 | ~400 |

Aunque el cobre es mejor conductor, el aluminio ofrece un gran equilibrio. Ofrece un buen rendimiento por una fracción de su peso.

Optimización avanzada del diseño

Más allá de los materiales, recurrimos al software de diseño. En PTSMAKE utilizamos herramientas avanzadas para perfeccionar la geometría. Esto nos ayuda a eliminar cada gramo de material no esencial.

El software de optimización topológica cambia las reglas del juego. Analiza las trayectorias de carga de una pieza. A continuación, el programa recorta el material de las zonas de baja tensión. Así se crea una estructura esquelética resistente pero ligera. Este proceso va más allá del simple embolsado. Es un método basado en datos para conseguir la máxima reducción de peso. Este proceso de diseño inteligente, que a menudo implica diseño generativo10, nos ayuda a crear soluciones innovadoras y eficaces.

Reducción de peso en todo el sistema

Optimizar la placa fría es sólo una parte de la historia. Toda la refrigeración líquida por placa fría contribuye al peso total.

Volumen de refrigerante

Minimizar el refrigerante en el sistema es clave. Los canales internos más pequeños y los tramos de tubo más cortos reducen el volumen de líquido necesario. El agua es pesada, así que menos es más.

Componentes

Por último, fíjese en otros componentes. El uso de materiales compuestos ligeros para tubos y depósitos puede reducir considerablemente el peso total del sistema. Cada componente es importante.

| Estrategia de optimización | Impacto en el peso | Consideración |

|---|---|---|

| Optimización de la topología | Alta | Requiere software y análisis avanzados |

| Minimizar el refrigerante | Medio | Equilibrio entre volumen y caudal |

| Tubos compuestos | Bajo-Medio | Comprobar la compatibilidad de los materiales |

Combinando estas estrategias, podemos crear soluciones de refrigeración altamente eficientes y notablemente ligeras para nuestros clientes.

La optimización para conseguir un peso mínimo implica una estrategia múltiple. Comienza con una selección inteligente de materiales, como el aluminio, utiliza una optimización topológica avanzada para el cuerpo de la placa y tiene en cuenta todo el sistema, incluido el volumen de refrigerante y los materiales de los componentes.

¿Qué pruebas de fiabilidad son necesarias para un nuevo diseño de chapa fría?

Un nuevo diseño de placa de frío parece genial sobre el papel. Pero, ¿sobrevivirá en el mundo real? Aquí es donde entran en juego las pruebas de validación. No es negociable para garantizar la fiabilidad y el rendimiento.

Pruebas de validación del núcleo

Nos centramos en pruebas clave que simulan el estrés de la vida real. Este paso confirma que el sistema de refrigeración líquida por placa fría puede soportar la presión, las oscilaciones de temperatura y los impactos físicos. Estas pruebas son fundamentales.

A continuación se ofrece un breve resumen de las pruebas esenciales.

| Tipo de prueba | Objetivo principal |

|---|---|

| A prueba de presión | Detectar fugas, garantizar la integridad estructural. |

| Ciclado térmico | Compruebe si hay fatiga o fallos del material. |

| Vibración/choque | Simular el transporte y el estrés operativo. |

Estas comprobaciones separan un prototipo de una pieza lista para la producción.

Una mirada más profunda a cada prueba

Veamos por qué cada prueba es tan importante. Cada prueba revela un aspecto diferente de la durabilidad de la placa de frío. Se trata de construir una imagen completa de su fiabilidad a largo plazo.

Pruebas a prueba de presión

Se trata de una comprobación fundamental de seguridad y rendimiento. Normalmente sometemos la placa fría a una presión entre 1,5 y 2 veces superior a su presión máxima de funcionamiento prevista. Esta prueba confirma que todas las juntas, soldaduras y accesorios están perfectamente sellados. Una fuga aquí significa el fallo total del sistema.

Ciclado térmico

Esta prueba imita los ciclos de encendido y apagado que experimenta un dispositivo. Calentamos y enfriamos la placa repetidamente, a menudo miles de veces. Este proceso es crucial para revelar puntos débiles en las uniones soldadas o en el material de la interfaz térmica debido a la expansión y contracción. Comprobamos cuidadosamente si hay signos de fatiga del material11 lo que podría conducir al fracaso.

Pruebas de vibración y choque

Su producto será transportado y manipulado. También puede funcionar en un entorno de altas vibraciones, como la maquinaria industrial o de automoción. Estas pruebas garantizan que la placa de frío pueda soportar estas fuerzas físicas sin romperse.

| Prueba | Parámetros comunes | Por qué es importante |

|---|---|---|

| Prueba de corrosión | Exposición prolongada al refrigerante | Garantiza la compatibilidad del material y evita los atascos. |

| Prueba de presión | 1,5 veces la presión máxima de funcionamiento | Evita fugas catastróficas en el campo. |

| Ciclo térmico | -40°C a 125°C, >1000 ciclos | Valida la estabilidad articular y TIM a largo plazo. |

Según nuestra experiencia en PTSMAKE, es fundamental adaptar estos parámetros de prueba a la aplicación específica.

Una validación exhaustiva, que incluya pruebas de presión, térmicas, de vibración y de corrosión, es esencial. Demuestra que un nuevo diseño de placa fría es robusto y fiable para su entorno. Este proceso evita costosos fallos sobre el terreno y garantiza el rendimiento a largo plazo y la confianza del cliente.

¿Cómo se gestiona el sellado y la prevención de fugas durante la vida útil de la placa de frío?

Evitar las fugas en una placa fría no es una tarea de una sola vez. Es un compromiso a largo plazo. Una junta debe soportar años de funcionamiento. Esto incluye oscilaciones de temperatura y vibraciones constantes.

La clave está en diseñar para toda la vida útil. No es solo para la prueba de presión inicial.

Juntas tóricas: La primera línea de defensa

La selección adecuada de la junta tórica es fundamental. El material debe coincidir con el refrigerante y la gama de temperaturas. El diseño de la ranura y la compresión son igualmente importantes para un sellado fiable.

| Material | Lo mejor para | Temperatura |

|---|---|---|

| EPDM | Mezclas de agua y glicol | -50°C a 150°C |

| Vitón (FKM) | Aceites, fluidos agresivos | -20°C a 200°C |

Selladores de roscas

Para los racores roscados, utilice siempre un sellador líquido de calidad. Rellena huecos microscópicos que la cinta podría pasar por alto. Esto garantiza un sellado duradero y resistente a las vibraciones.

La fiabilidad a largo plazo es primordial. Aunque las juntas son habituales, con el tiempo introducen riesgos. Hay que pensar en las fuerzas que soporta una placa fría a lo largo de su vida útil.

La debilidad de los diseños con juntas

Las juntas parecen sencillas. Sin embargo, a menudo son el punto débil de un sistema. Son susceptibles de fallar debido a los ciclos térmicos. La dilatación y contracción constantes debilitan la junta.

La vibración también pasa factura. Puede hacer que se afloje la fuerza de sujeción de la junta. Esto acaba creando una vía de fuga. Con el paso de los años, el propio material de la junta puede degradarse. Puede perder su elasticidad debido a un proceso conocido como Creep12, especialmente a presión y temperatura constantes.

Por qué son superiores las uniones soldadas

Para las placas en frío de varias piezas, recomendamos encarecidamente las uniones permanentes. La soldadura fuerte o blanda es la mejor solución para una alta fiabilidad. refrigeración líquida por placa fría aplicaciones.

Estos métodos crean un conjunto único y sólido. Esto elimina por completo la junta como punto potencial de fallo. Según nuestra experiencia en PTSMAKE, este enfoque proporciona el máximo nivel de prevención de fugas a largo plazo.

| Método de sellado | Coste inicial | Fiabilidad a largo plazo | Capacidad de servicio |

|---|---|---|---|

| Junta | Bajo | Moderado | Alta |

| Soldadura | Moderado | Muy alta | Bajo |

| Soldadura | Alta | Más alto | Bajo |

Para obtener la máxima fiabilidad en la refrigeración líquida de placas frías, dé prioridad a un diseño robusto de junta tórica para los puertos reparables. Para montajes permanentes, las juntas soldadas son muy superiores a las juntas, ya que eliminan las vías de fuga y garantizan el rendimiento durante toda la vida útil del producto.

Obtenga un presupuesto para Soluciones personalizadas de chapa fría de PTSMAKE

¿Está preparado para conseguir una refrigeración líquida por placa fría fiable y de alto rendimiento para su aplicación? Póngase en contacto con PTSMAKE para obtener un presupuesto personalizado: aproveche nuestra experiencia en fabricación de precisión, creación rápida de prototipos y servicio B2B de confianza para hacer realidad su diseño. Consúltenos hoy mismo y disfrute de una producción sin preocupaciones.

Comprenda la unión metalúrgica en la soldadura fuerte y por qué es crucial para la gestión térmica de alto rendimiento. ↩

Descubra cómo el flujo desigual de refrigerante puede crear puntos calientes peligrosos y qué hacer al respecto. ↩

Comprenda cómo esta métrica clave afecta directamente a la eficiencia de refrigeración de su sistema y a las temperaturas de los componentes. ↩

Descubra cómo influye la viscosidad del fluido en los requisitos de bombeo y en la eficiencia global del sistema. ↩

Descubra cómo afecta este parámetro clave a la dinámica de fluidos y a la eficacia de la refrigeración en las soluciones compactas de gestión térmica. ↩

Descubra cómo esta compleja estructura repetitiva revoluciona la gestión térmica en nuestra guía detallada. ↩

Descubra cómo este proceso electroquímico mejora la durabilidad de las superficies y la resistencia a la corrosión de las piezas metálicas. ↩

Descubra cómo este método se dirige a los puntos calientes con fluido de alta velocidad para obtener un rendimiento de refrigeración superior. ↩

Descubra cómo esta técnica de simulación predice el flujo de fluidos y la transferencia de calor para mejorar los diseños. ↩

Descubra cómo este proceso basado en IA explora miles de opciones de diseño para encontrar las mejores soluciones. ↩

Aprenda cómo la tensión repetida puede afectar a las estructuras metálicas y provocar fallos con el tiempo en los sistemas de gestión térmica. ↩

Aprenda cómo este comportamiento del material puede comprometer la integridad de la junta con el paso del tiempo. ↩