¿Tiene problemas con la gestión del calor en sistemas de alta potencia en los que las soluciones de refrigeración estándar simplemente no pueden soportar la carga térmica? Los disipadores de calor grandes son fundamentales cuando se trata de niveles de potencia superiores a 100 W, pero seleccionar un diseño o un enfoque de fabricación incorrectos puede provocar fallos en el sistema, costosos rediseños y incumplimientos de los plazos del proyecto.

Los disipadores térmicos grandes son soluciones especializadas de gestión térmica diseñadas para aplicaciones de alta potencia que suelen superar los 100 W, caracterizadas por su considerable masa térmica, procesos de fabricación avanzados como la extrusión o el mecanizado CNC, y requisitos de integración que van mucho más allá de la refrigeración electrónica estándar.

El reto no es solo una cuestión de tamaño, sino también de comprender qué proceso de fabricación, mecanismo de montaje y método de refrigeración proporcionarán un rendimiento fiable para su aplicación específica. Le guiaré a través de las clasificaciones clave y las consideraciones de diseño que distinguen las implementaciones exitosas de disipadores térmicos de gran tamaño de las problemáticas.

¿Qué define a un disipador térmico como ‘grande’ más allá de su tamaño físico?

Cuando hablamos de un disipador térmico grande, es fácil imaginar un bloque de metal enorme. Pero el tamaño físico es solo una parte de la historia. La verdadera definición reside en sus capacidades de rendimiento térmico.

Más que solo un número

La función principal de un disipador térmico es disipar el calor. Los disipadores "grandes" suelen estar diseñados para aplicaciones de alta potencia, y a menudo manejan más de 100 vatios de energía térmica.

Indicadores clave de rendimiento

Esto va más allá de la simple refrigeración de componentes. Se trata de gestionar la carga térmica de todo un sistema, garantizando la fiabilidad bajo un intenso estrés operativo.

| Característica | Disipador de calor estándar | Disipador térmico grande |

|---|---|---|

| Nivel de potencia | Normalmente < 100 W | A menudo > 100 W |

| Objetivo principal | Refrigeración de componentes | Gestión térmica a nivel del sistema |

La física de la refrigeración de alto rendimiento

Un factor clave que distingue a un disipador térmico grande es su masa térmica. Se trata de la capacidad del disipador térmico para absorber una cantidad significativa de energía térmica sin que aumente rápidamente su propia temperatura. Esto es fundamental para gestionar picos de potencia repentinos.

Proporciona un amortiguador, suavizando las fluctuaciones de temperatura y protegiendo los componentes electrónicos sensibles. Se trata de un reto muy diferente al de refrigerar una CPU de escritorio estándar.

Métricas de rendimiento

La eficacia de un disipador térmico se mide a menudo por su resistencia térmica1. Un valor más bajo indica un mejor rendimiento, lo que significa que el calor se puede transferir desde la fuente de manera más eficiente. En aplicaciones a gran escala, minimizar este valor es un objetivo principal del diseño. En PTSMAKE, nos centramos en diseños que optimizan esto.

Aplicaciones exigentes

Las industrias que requieren soluciones térmicas robustas impulsan la necesidad de estos disipadores de calor especializados. Estos garantizan tanto el rendimiento como la longevidad en sistemas críticos.

| Aplicación | Disipación de potencia típica | Desafío de refrigeración |

|---|---|---|

| Servidores de centros de datos | 150 W – 500 W por CPU | Alta densidad, carga constante |

| VFD industriales | 200 W – 1000 W+ | Entornos hostiles, fiabilidad |

| LED de alta potencia | 100 W – 300 W | Mantener la calidad y la vida útil de la luz |

Un disipador térmico "grande" se define por su capacidad para gestionar cargas térmicas elevadas (>100 W) y su importante masa térmica. Su diseño se basa en los exigentes requisitos de aplicaciones industriales específicas, y va mucho más allá de las simples dimensiones físicas para centrarse en métricas de rendimiento críticas.

¿Qué procesos de fabricación son clave para la fabricación de disipadores térmicos de gran tamaño?

Seleccionar el proceso adecuado para un disipador térmico grande es fundamental. Su elección influye en el rendimiento, el coste y el plazo de entrega. Cada uno de los métodos principales tiene su lugar. Todo depende de sus necesidades térmicas y de diseño específicas.

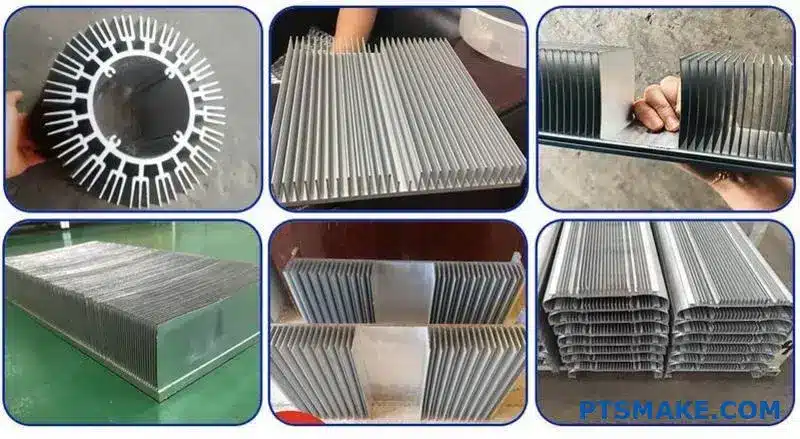

Métodos comunes de fabricación

La extrusión es ideal para la producción de grandes volúmenes. Los métodos de aletas adheridas y aletas rasuradas permiten una alta densidad de aletas. El mecanizado CNC ofrece la máxima libertad de diseño para formas complejas.

| Proceso | Lo mejor para | Escala típica |

|---|---|---|

| Extrusión | Gran volumen, perfiles sencillos | Mediana a grande |

| Bonded Fin | Alta densidad de aletas, metales diferentes | Grande a muy grande |

| Aleta desnatada | Densidad de aletas muy alta, bloque único | Mediana a grande |

| Mecanizado CNC | Geometrías complejas, prototipos | Cualquiera, especialmente grande. |

La elección de un proceso de fabricación no solo depende de la pieza final. Se trata de una decisión estratégica en la que hay que sopesar el rendimiento, el coste y la complejidad. Cada método tiene ventajas y limitaciones distintas que deben tenerse en cuenta desde el principio de la fase de diseño.

Comparación de procesos clave

En PTSMAKE, guiamos a los clientes a través de esta decisión a diario. Por ejemplo, la extrusión suele ser la opción más rentable para proyectos más sencillos y a gran escala. Sin embargo, sus capacidades de diseño están limitadas por la matriz de extrusión.

Los disipadores térmicos con aletas unidas ofrecen más flexibilidad. Nos permiten utilizar diferentes materiales para la base y las aletas. Esto puede optimizar el rendimiento térmico. Sin embargo, el proceso de unión introduce una interfaz adicional. Esta interfaz puede afectar al rendimiento general. resistencia térmica2 del producto final.

Las aletas biseladas y el mecanizado CNC proporcionan el máximo rendimiento para aplicaciones exigentes. El biselado crea aletas muy finas y densas a partir de un único bloque de metal. Esto evita cualquier problema de interfaz. El mecanizado CNC permite casi cualquier geometría, lo que resulta perfecto para soluciones de refrigeración únicas o integradas.

Ventajas e inconvenientes de la selección de procesos

| Método | Rendimiento térmico | Flexibilidad de diseño | Coste unitario (gran volumen) |

|---|---|---|---|

| Extrusión | Bien | Bajo | Bajo |

| Bonded Fin | Muy buena | Alta | Medio |

| Aleta desnatada | Excelente | Medio | Alta |

| Mecanizado CNC | Excelente | Muy alta | Alta |

Es fundamental comprender estas compensaciones. Nos centramos en encontrar el punto óptimo en el que el proceso de fabricación se adapte perfectamente tanto a sus requisitos técnicos como a su presupuesto para un proyecto de disipadores térmicos de gran tamaño.

El método de fabricación adecuado (extrusión, aletas unidas, aletas rasgadas o mecanizado CNC) depende de las necesidades específicas de su proyecto. Tenga en cuenta factores como el rendimiento térmico, la complejidad del diseño, el volumen y el presupuesto para tomar la mejor decisión para su disipador térmico de gran tamaño.

¿Cuáles son las principales categorías de disipadores térmicos grandes refrigerados por aire?

El proceso de fabricación es clave. Define el rendimiento y el coste de un disipador térmico. Cada método ofrece ventajas únicas para diferentes retos térmicos. En la industria vemos principalmente cuatro tipos.

Métodos básicos de fabricación

Entre ellos se incluyen diseños extruidos, biselados, con aletas unidas y con aletas plegadas. Comprenderlos le ayudará a elegir la solución adecuada para su proyecto. Esta elección influye en todo, desde la refrigeración hasta el coste.

Comparación rápida

A continuación se ofrece una descripción general básica de estos tipos comunes.

| Método de fabricación | Rendimiento típico | Nivel de costes |

|---|---|---|

| Extruido | Bajo a medio | Bajo |

| Skived | Media a alta | Medio |

| Bonded Fin | Alta | Alta |

| Aleta plegada | Medio | Medio-Alto |

Veamos más de cerca estos métodos. Cada uno tiene su lugar en la gestión térmica. La elección depende realmente de sus necesidades específicas para un disipador térmico grande.

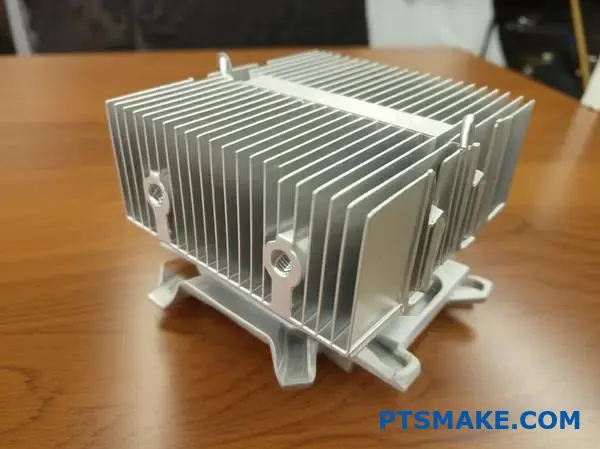

Aletas extruidas y rasgadas

Los disipadores térmicos extruidos son muy comunes. Se fabrican empujando aluminio a través de una matriz. Este proceso es rentable. Sin embargo, limita la altura y el espaciado de las aletas, lo que puede afectar a la potencia de refrigeración.

Los disipadores térmicos con aletas biseladas ofrecen un mejor rendimiento. Los fabricamos cortando finas aletas a partir de un bloque sólido de cobre o aluminio. Este método permite una mayor densidad de aletas sin ningún material de interfaz, lo que mejora la transferencia de calor.

Aletas adheridas y plegadas

Para necesidades de alta potencia, las aletas unidas son excelentes. Mecanizamos una base y luego fijamos las aletas individuales. En PTSMAKE, nuestras habilidades de mecanizado CNC garantizan una unión térmica perfecta. Esto permite aletas muy altas e incluso diseños de metales mixtos.

Los disipadores térmicos de aletas plegadas son ligeros y eficientes. Se estampa y pliega una lámina de metal. A continuación, se suelda a una placa base. Esta técnica crea una gran superficie, lo que ayuda a reducir el resistencia térmica3 de la asamblea.

Aquí hay un desglose más detallado.

| Tipo de disipador térmico | Lo mejor para | Densidad de las aletas | Opciones de material |

|---|---|---|---|

| Extruido | Bajo coste, potencia estándar | Bajo | Aluminio |

| Skived | Alta conductividad térmica | Alta | Cobre, aluminio |

| Bonded Fin | Alta potencia, diseños personalizados | Muy alta | Metales mixtos |

| Aleta plegada | Necesidades de ligereza | Alta | Aluminio, cobre |

Elegir el disipador térmico grande adecuado significa adaptar el método de fabricación a los requisitos térmicos, presupuestarios y de espacio de su aplicación. Cada tipo ofrece un equilibrio distinto entre rendimiento y coste, lo que garantiza que siempre haya una solución óptima disponible para sus necesidades.

¿Cómo se estructuran y clasifican los grandes sistemas de refrigeración líquida?

Todos los sistemas de refrigeración líquida de gran tamaño comparten una estructura central. Piensa en ello como un sistema circulatorio para el calor.

Elimina eficazmente la energía térmica. Esto mantiene los componentes electrónicos de alta potencia refrigerados y estables.

Analicemos los componentes esenciales y las clasificaciones.

Los componentes principales de un circuito de refrigeración líquida

Cada bucle tiene cuatro partes clave que funcionan conjuntamente.

- Placa fría: Se coloca directamente sobre la fuente de calor.

- Bomba: Este es el corazón, que hace circular el refrigerante.

- Radiador: Un gran disipador térmico que libera calor al aire.

- Tubos: Conecta todo en un circuito cerrado.

Categorías clave del sistema

Clasificamos estos sistemas principalmente según su funcionamiento.

| Categoría | Característica principal |

|---|---|

| Refrigeración activa | Utiliza una bomba para mover activamente el líquido. |

| Refrigeración pasiva | Funciona por convección natural, sin bomba. |

Refrigeración directa al chip frente a refrigeración por inmersión: un análisis más detallado

La refrigeración Direct-to-Chip (DTC) se basa en la precisión. Las placas de refrigeración, que suelen ser piezas complejas mecanizadas con CNC, se montan directamente sobre componentes calientes como CPU o GPU.

Este enfoque específico es muy eficaz. El ajuste debe ser perfecto para lograr una transferencia de calor óptima, un detalle que nos obsesiona en PTSMAKE.

La refrigeración por inmersión es una filosofía completamente diferente. Sumerge todos los componentes del servidor en un líquido no conductor, o fluido dieléctrico4. Este método ofrece una cobertura de refrigeración total y uniforme.

Elegir el enfoque adecuado: se trata de encontrar el equilibrio

La mejor opción siempre depende de las necesidades específicas de cada aplicación. No hay una única respuesta correcta para todas las situaciones.

En proyectos anteriores, hemos ayudado a los clientes a sopesar estas opciones. Se trata de encontrar el equilibrio entre rendimiento, mantenimiento a largo plazo y, por supuesto, presupuesto.

Aquí tienes un sencillo desglose para ayudarte a compararlos.

| Característica | Directo al chip (DTC) | Refrigeración por inmersión |

|---|---|---|

| Eficacia | Altamente eficaz para puntos críticos específicos. | Refrigeración extremadamente eficaz y uniforme. |

| Complejidad | Más fácil de instalar y mantener. | Se requiere una infraestructura más compleja. |

| Escalabilidad | Fácil de escalar por componente. | Mejor para racks de servidores grandes y densos. |

| Coste del material | Menor coste inicial de hardware. | Alto coste de los fluidos especializados. |

Para comprender un sistema es necesario conocer sus componentes: placa de refrigeración, bomba, radiador y tubos. Los sistemas se clasifican en activos o pasivos y según su método, como los de inmersión directa en el chip o los de inmersión total. Cada diseño ofrece ventajas e inconvenientes únicos en cuanto a eficiencia, complejidad y coste.

¿Cómo se clasifican los disipadores térmicos grandes según su aplicación prevista?

Un disipador térmico grande nunca es un componente universal. Su diseño depende fundamentalmente de la aplicación para la que está destinado. Los diferentes dispositivos electrónicos producen calor de formas muy diferentes.

Por lo tanto, la solución térmica debe adaptarse al reto específico. Un diseño para una fuente de alimentación industrial fallará en una CPU de servidor.

Factores clave para la aplicación

Comprender estas diferencias es fundamental para una gestión térmica eficaz. Cada aplicación presenta requisitos únicos en cuanto a tamaño, forma y material.

| Área de aplicación | Enfoque principal del diseño |

|---|---|

| IGBT / Electrónica de potencia | Manejo de altas corrientes y voltajes |

| Matrices LED de alta potencia | Distribución amplia y uniforme del calor |

| CPU/GPU del servidor | Eliminación intensa y concentrada del calor |

| Fuente de alimentación industrial | Fiabilidad a largo plazo |

Desafíos térmicos únicos para cada aplicación

Al profundizar más, vemos cómo las necesidades específicas impulsan diseños distintos. No se trata solo de disipar el calor, sino de cómo y dónde se genera ese calor. En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo pasar por alto estos detalles conduce al fracaso.

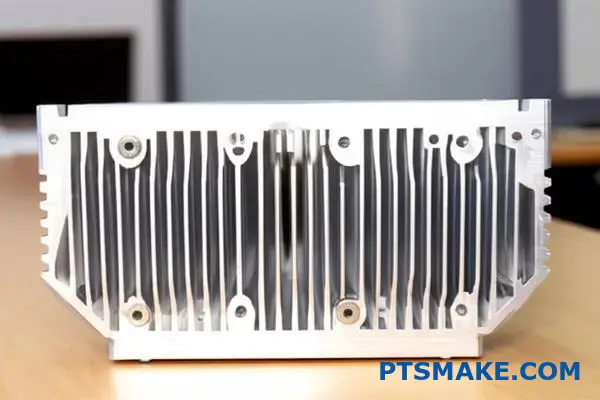

IGBT y electrónica de potencia

Estos componentes gestionan cargas eléctricas masivas. Sus disipadores térmicos deben ser robustos, a menudo con aletas gruesas para soportar ciclos térmicos elevados. El aislamiento eléctrico también es un factor importante en cuanto a seguridad y rendimiento en el diseño.

Matrices LED de alta potencia

Aquí, el calor se distribuye por una gran superficie. El objetivo principal es lograr una refrigeración uniforme para mantener la calidad de la luz y evitar un envejecimiento prematuro. Para ello, a menudo se requiere un disipador térmico grande con una placa base muy plana.

CPU y GPU de servidor

Este es un juego de extremos. El Densidad del flujo de calor5 es increíblemente alta, lo que exige una refrigeración agresiva en un área muy pequeña. Los diseños suelen incorporar tubos de calor o cámaras de vapor para extraer el calor del chip y llevarlo a una gran pila de aletas.

Fuentes de alimentación industriales

La fiabilidad es la máxima prioridad. Estos sistemas suelen basarse en la refrigeración pasiva para funcionar durante años sin necesidad de mantenimiento. Esto implica un mayor espaciado entre las aletas para lograr una convección natural eficaz y minimizar la acumulación de polvo, lo que supone un enfoque totalmente diferente.

El primer paso es comprender el perfil térmico único de la aplicación. Un disipador térmico para una CPU es completamente diferente al de una matriz LED. El diseño debe ajustarse a los requisitos específicos de carga térmica, espacio y fiabilidad.

¿En qué se diferencian los mecanismos de montaje para disipadores térmicos de gran tamaño?

Elegir el mecanismo de montaje adecuado es fundamental. Garantiza que su gran disipador térmico funcione de manera óptima. El método influye en todo, desde la transferencia térmica hasta la integridad estructural.

Métodos comunes de montaje

Las diferentes aplicaciones requieren soluciones diferentes. Cada una tiene sus pros y sus contras.

Pasadores

Ofrecen una instalación rápida y sin herramientas. Se utilizan a menudo en entornos menos exigentes.

Tornillos con resortes

Este método proporciona una presión más constante. Es una opción fiable para necesidades de alto rendimiento.

| Método | Velocidad de instalación | Control de la presión | Coste |

|---|---|---|---|

| Pasadores | Muy rápido | Bajo | Bajo |

| Tornillos y resortes | Moderado | Alta | Moderado |

| Montaje en chasis | Lento | Muy alta | Alta |

Esta elección afecta directamente a la vida útil de tu dispositivo.

El papel fundamental de la presión creciente

Más allá de simplemente fijar el disipador térmico, la presión de montaje es clave. Influye directamente en el material de interfaz térmica (TIM).

La presión desigual crea huecos y bolsas de aire. Esto dificulta enormemente la transferencia de calor. Lo hemos visto en proyectos anteriores en PTSMAKE. Una presión adecuada garantiza un mínimo y uniforme Espesor de la línea de unión6.

Esta fina capa es fundamental para una refrigeración eficaz.

Montaje directo sobre chasis

Para las aplicaciones con disipadores térmicos grandes y pesados, esta es la mejor opción. Fija el disipador térmico directamente al chasis del sistema. Esto proporciona la máxima estabilidad y soporte.

También permite una presión de montaje muy alta y uniforme. Esto es esencial para componentes grandes y de alta potencia. Sin embargo, requiere un diseño cuidadoso tanto del disipador de calor como del chasis.

| Factor de presión | Impacto en TIM | Consecuencia del error |

|---|---|---|

| Demasiado bajo | Mal contacto | Sobrecalentamiento, fallo |

| Demasiado alto | Bombeo TIM | Reducción del rendimiento |

| Desigual | Espacios de aire | Puntos críticos, daños |

Conseguir la presión adecuada es toda una ciencia. En nuestro trabajo, a menudo colaboramos con los clientes. Les ayudamos a perfeccionar sus diseños para lograr este equilibrio.

La elección del método de montaje es más que una decisión mecánica. Es una decisión térmica. El mecanismo adecuado, como tornillos con resortes o soportes para chasis, garantiza una presión constante. Esto optimiza el rendimiento del TIM para cualquier disipador térmico grande, evitando puntos calientes y garantizando la fiabilidad.

¿Cómo enfriarías un inversor de potencia de 3 kW en un armario cerrado?

Abordemos un reto común. Tienes un inversor de 3 kW dentro de un armario sellado. El calor se acumula rápidamente. ¿Cuál es la mejor estrategia de refrigeración?

Tenemos tres opciones principales. Un gran disipador de calor interno con ventiladores. Un disipador de calor externo. O un circuito de refrigeración líquida.

Cada uno tiene sus pros y sus contras. La elección correcta depende de tus necesidades específicas. Comparémoslos.

| Método de refrigeración | Caso de uso principal | Factor clave |

|---|---|---|

| Disipador térmico interno + ventiladores | Sensible al coste, calor moderado | Simplicidad |

| Disipador térmico externo | Entornos sellados, alta fiabilidad | Aislamiento |

| Refrigeración líquida | Rendimiento extremo, espacio reducido | Eficacia |

Esta guía te ayuda a decidir.

Análisis de las limitaciones

Para elegir la solución adecuada, es necesario tener en cuenta las limitaciones de su proyecto. Por lo general, estas son el coste, el espacio disponible y el rendimiento requerido. Analicemos las ventajas de cada opción.

Coste vs. Rendimiento

Un disipador térmico interno grande suele ser la opción más económica. En combinación con ventiladores de alto CFM, gestiona eficazmente cargas térmicas moderadas. Es una solución sencilla y fiable que vemos a menudo.

La refrigeración líquida se encuentra en el extremo opuesto. Ofrece el mejor rendimiento, especialmente en espacios reducidos. Sin embargo, el coste inicial y la complejidad son mucho mayores. Requiere bombas, radiadores y tubos.

Un disipador de calor externo es una solución intermedia. Cuesta más que una configuración interna, pero es menos complejo que la refrigeración líquida. Destaca por expulsar el calor completamente fuera de la carcasa. Esto es ideal para componentes electrónicos sensibles.

Consideraciones sobre el espacio y el mantenimiento

La solución interna necesita suficiente espacio dentro del armario para el disipador de calor y un flujo de aire adecuado. Si el espacio es reducido, es posible que esto no funcione.

La refrigeración líquida puede ser muy compacta a nivel de componentes. Pero aún así se necesita espacio para el radiador y la bomba. El mantenimiento también es más complejo, con posibles puntos de fuga.

La clave está en equilibrar el sistema. resistencia térmica7 frente a estas limitaciones prácticas. En PTSMAKE, utilizamos el mecanizado CNC para crear disipadores térmicos personalizados. Esto permite optimizar los diseños para que se adapten perfectamente a espacios reducidos, mejorando la eficiencia sin la complejidad de la refrigeración líquida.

| Restricción | Fregadero interno + Ventiladores | Fregadero externo | Refrigeración líquida |

|---|---|---|---|

| Coste inicial | Bajo | Medio | Alta |

| Rendimiento | Bien | Muy buena | Excelente |

| Espacio necesario | Alto (interno) | Medio (externo) | Bajo (Componente) |

| Mantenimiento | Bajo | Bajo | Medio |

| Complejidad | Bajo | Medio | Alta |

Elegir el mejor sistema de refrigeración para un inversor de 3 kW no es una cuestión de encontrar una única respuesta "correcta". Se trata de evaluar las ventajas e inconvenientes. Debe equilibrar el coste, el espacio y el rendimiento para encontrar la solución ideal para su aplicación específica en armarios cerrados.

¿Cómo se soluciona el problema del sobrecalentamiento de un sistema con un disipador térmico grande?

Cuando un sistema con un disipador térmico grande se sobrecalienta, es fundamental adoptar un enfoque metódico. No dé por sentado que el disipador térmico está defectuoso. Empiece por lo básico.

Siempre utilizo una lista de verificación de diagnóstico. Este proceso estructurado ayuda a aislar el problema de forma rápida y eficaz. Evita las conjeturas.

Esta sencilla lista de verificación cubre los problemas más comunes.

Lista de verificación diagnóstica

| Área de control | Objetivo principal |

|---|---|

| Flujo de aire | Asegúrese de que el aire circule correctamente. |

| Obstrucciones | Eliminar bloqueos físicos |

| Póngase en contacto con | Verificar transferencia térmica |

| Medio ambiente | Evaluar los factores externos. |

| Carga eléctrica | Confirmar que la generación de calor es la esperada. |

Seguir estos pasos en orden suele revelar el problema sin necesidad de realizar un desmontaje complejo.

Un análisis diagnóstico más profundo

Una simple lista de verificación es un buen comienzo. Pero analicemos cada paso para realizar una investigación más exhaustiva. Esto garantiza que no se pase nada por alto, especialmente en sistemas industriales complejos.

Paso 1: Compruebe el flujo de aire y el funcionamiento del ventilador.

¿Están girando realmente los ventiladores? Comprueba sus RPM en el software de supervisión del sistema. Además, comprueba si sale aire del gran disipador de calor. Un ventilador averiado es un problema obvio, pero habitual.

Paso 2: Compruebe si hay polvo y obstrucciones.

El polvo es un aislante sorprendentemente eficaz. Las aletas obstruidas del disipador térmico pueden reducir drásticamente el rendimiento. Compruebe que no haya obstrucciones en los filtros de admisión y las rejillas de ventilación, no solo en el disipador térmico.

Paso 3: Reevaluar la interfaz térmica y el montaje

Una mala aplicación del TIM crea espacios de aire. Una presión de montaje desigual hace lo mismo. Esto aumenta significativamente el resistencia de la interfaz térmica8, lo que dificulta la transferencia de calor del componente al disipador térmico. En PTSMAKE, a menudo mecanizamos soportes de montaje que garantizan una distribución perfecta y uniforme de la presión.

Paso 4 y 5: Compruebe las condiciones ambientales y de alimentación eléctrica.

¿La habitación está más caliente de lo habitual? Una temperatura ambiente elevada reduce el margen de maniobra de su sistema de refrigeración. Compruebe también el consumo eléctrico del componente. Si consume más energía de la especificada, generará más calor del que el sistema está diseñado para soportar.

| Problema común | Solución rápida |

|---|---|

| Fallo del ventilador | Reemplazar el ventilador |

| Acumulación de polvo | Limpiar con aire comprimido. |

| Pobre TIM | Vuelva a aplicar TIM y vuelva a montar. |

| Temperatura ambiente elevada | Mejorar la ventilación de la habitación. |

Esta lista de comprobación sistemática ayuda a diagnosticar el sobrecalentamiento mediante el examen del flujo de aire, los bloqueos físicos, el contacto térmico y las condiciones de funcionamiento. Garantiza un enfoque completo y lógico para encontrar la causa raíz, incluso cuando hay un gran disipador de calor involucrado.

¿Cómo se gestiona el peso y la integridad estructural de los disipadores térmicos masivos?

Los disipadores térmicos masivos plantean serios retos mecánicos. Su peso puede ejercer presión sobre los puntos de montaje y todo el chasis. Una gestión adecuada no solo tiene que ver con la refrigeración, sino también con garantizar la fiabilidad a largo plazo del producto.

Debemos tener en cuenta todo el sistema mecánico. Esto incluye los elementos de montaje y la estructura a la que se fijan. La elección del material también es fundamental.

Selección estratégica de materiales

Elegir el material adecuado es una cuestión de equilibrio. Se trata de sopesar el peso, el rendimiento térmico y el coste. El aluminio suele ser la mejor opción para un disipador térmico grande.

| Característica | Aluminio (por ejemplo, 6061) | Cobre (por ejemplo, C110) |

|---|---|---|

| Densidad | Bajo ( ~2,7 g/cm³) | Alto ( ~8,96 g/cm³) |

| Conductividad térmica | Bueno ( ~167 W/mK) | Excelente ( ~401 W/mK) |

| Coste | Baja | Más alto |

Diseño de montaje robusto

El montaje seguro es imprescindible. Utilizamos fijaciones robustas y distribuimos la carga entre varios puntos para evitar fallos.

Cuando se trata de un disipador térmico muy grande, no solo tenemos en cuenta su peso estático. Debemos tener en cuenta las fuerzas dinámicas. Estas incluyen los golpes y las vibraciones durante el transporte o el funcionamiento. Un componente pesado puede actuar como una palanca, creando una gran tensión en los puntos de montaje.

Esto requiere un enfoque holístico del diseño. El disipador térmico y el chasis deben funcionar como un sistema integrado. Es un error común que ayudamos a evitar a nuestros clientes en PTSMAKE.

Estrategias de refuerzo del chasis

A menudo, el chasis del producto necesita refuerzos. Una carcasa metálica estándar puede no ser suficiente. Un soporte adicional evita la flexión y el desgaste con el paso del tiempo. La integridad estructural de todo el conjunto está en juego.

| Método de refuerzo | Beneficio | Aplicación común |

|---|---|---|

| Costillas rígidas | Añade resistencia con un mínimo de material. | Cajas metálicas |

| Soportes de sujeción | Las transferencias se cargan en una zona del bastidor más resistente. | Componentes pesados en voladizo |

| Materiales más gruesos | Aumenta la resistencia general del chasis. | Entornos con altas vibraciones |

El objetivo es mantener la forma y la alineación del sistema. Un soporte deficiente puede provocar fallos en las conexiones o daños en la placa de circuito impreso. En proyectos anteriores, hemos descubierto que un refuerzo adecuado mejora la [rigidez torsional] general.9 del dispositivo, garantizando su durabilidad a largo plazo. Siempre analizamos toda la trayectoria de la carga mecánica para garantizar una solución fiable.

La gestión de disipadores térmicos de gran tamaño requiere centrarse en la mecánica. Es fundamental contar con puntos de montaje seguros, refuerzos en el chasis y una elección inteligente de los materiales, como el aluminio. Estas medidas garantizan tanto el rendimiento térmico como la integridad estructural del producto final, evitando fallos a largo plazo.

¿Cuáles son los modos de fallo más comunes en los grandes sistemas térmicos?

Los grandes sistemas térmicos tienen varios puntos clave de fallo. Comprenderlos ayuda a diseñar soluciones más robustas y fiables. Es fundamental anticiparse a estos posibles problemas.

Esta planificación evita costosos tiempos de inactividad y reparaciones futuras. Analicemos los modos de fallo más comunes. A menudo se producen en áreas predecibles del sistema.

Puntos críticos de fallos clave

| Modo de fallo | Componente afectado | Causa principal |

|---|---|---|

| Obstrucción del flujo de aire | Aletas del disipador térmico | Polvo y escombros |

| Conducción reducida | Interfaz térmica | Degradación del material |

| Estrés mecánico | Ensamblaje completo | Vibración y choque |

| Sin flujo de aire | Aficionados | Desgaste de cojinetes/motores |

Analicemos más detenidamente estos modos de fallo. Cada uno de ellos plantea un reto único para la fiabilidad del sistema. Las decisiones de diseño proactivas pueden mitigar estos riesgos de forma eficaz. En PTSMAKE, nos centramos en anticiparnos a estos problemas desde el principio.

Avería del ventilador

Los ventiladores son componentes activos, por lo que son propensos al desgaste. Los cojinetes pueden atascarse o el motor puede quemarse. Esto detiene inmediatamente la convección forzada, lo que provoca un rápido aumento de la temperatura. La selección de ventiladores de calidad es imprescindible para la longevidad del sistema.

Degradación TIM

El material de interfaz térmica (TIM) es fundamental. Garantiza una transferencia de calor eficiente entre los componentes. Con el tiempo, puede secarse, agrietarse o sufrir [pérdida de material de interfaz térmica]().10. Esto crea espacios de aire aislantes que bloquean el flujo de calor.

Aletas obstruidas

El polvo y los residuos son asesinos silenciosos para los sistemas térmicos. Se acumulan en las aletas, especialmente en los disipadores de calor grandes. Esta acumulación aísla las aletas y restringe gravemente el flujo de aire. El rendimiento se degrada lentamente hasta que el sistema acaba sobrecalentándose.

Impacto medioambiental en las aletas

| Medio ambiente | Tipo de escombros | Riesgo de obstrucción |

|---|---|---|

| Industrial | Aceite, polvo metálico | Alta |

| Oficina | Fibras, polvo | Medio |

| Sala limpia | Partículas mínimas | Bajo |

Avería mecánica

Las vibraciones y los golpes físicos pueden causar daños graves. Las juntas soldadas pueden agrietarse y los sujetadores pueden aflojarse con el tiempo. Esto puede provocar un fallo estructural completo de la solución térmica, comprometiendo todo el dispositivo.

El primer paso es comprender estos fallos comunes: desgaste del ventilador, avería del TIM, aletas obstruidas y tensión mecánica. Un diseño proactivo, componentes de calidad y un mantenimiento planificado son fundamentales para garantizar la fiabilidad del sistema a largo plazo y evitar paradas inesperadas.

¿Cómo se integra un disipador térmico de gran tamaño en el chasis de un sistema?

Un disipador térmico masivo es solo una pieza del rompecabezas. El verdadero rendimiento térmico proviene del diseño integral del sistema. Debe tener en cuenta todo el chasis.

Esto implica planificar cuidadosamente la trayectoria del flujo de aire. El aire frío necesita una trayectoria despejada para entrar. El aire caliente necesita una trayectoria directa para salir. Nunca deben mezclarse. Este es un punto de fallo habitual. También gestionamos ventiladores y bombas.

Factores clave en el diseño del sistema

| Factor | Importancia | Desafío común |

|---|---|---|

| Trayectoria del flujo de aire | Alta | Obstrucciones, zonas muertas |

| Admisión/Escape | Alta | Recirculación de aire |

| Integración de ventiladores | Medio | Vibración, ruido |

| Suministro de energía | Medio | Potencia insuficiente para los ventiladores |

Este enfoque integral garantiza que su gran disipador térmico funcione al máximo rendimiento.

La integración de un disipador térmico grande requiere pensar más allá del propio componente. El chasis se convierte en una parte activa del sistema de refrigeración. Una ruta de flujo de aire mal diseñada puede hacer que incluso el mejor disipador térmico resulte ineficaz.

El objetivo es crear un túnel de viento dentro de tu recinto. Esto evita problemas como [la recirculación térmica]().11, donde el aire caliente de escape se devuelve a la entrada de aire frío. Esto reduce drásticamente la eficiencia de refrigeración.

Gestión estratégica del flujo de aire

Debemos diseñar vías claras y sin obstrucciones para el aire. Esto implica una colocación cuidadosa de los componentes y, en ocasiones, la instalación de conductos personalizados, un servicio que ofrecemos en PTSMAKE.

Dinámica de presión

Crear la presión de aire adecuada dentro del chasis es fundamental. Se puede elegir entre dos estrategias principales.

| Tipo de presión | Descripción | Pros | Contras |

|---|---|---|---|

| Positivo | Más ventiladores de entrada que de salida | Mantiene el polvo fuera | Puede crear puntos de acceso |

| Negativo | Más extractores que extractores de aire | Excelente eliminación del calor | Atrae el polvo. |

Integración de componentes

La planificación mecánica y eléctrica también es fundamental. Los ventiladores deben montarse de forma segura para evitar vibraciones. Esto suele requerir soportes personalizados.

Las bombas para la refrigeración líquida necesitan una alimentación estable y puntos de montaje específicos. Planificamos cuidadosamente las rutas de cableado para evitar interferir con el flujo de aire. Estos detalles son fundamentales para garantizar la fiabilidad del sistema.

Es esencial adoptar un enfoque de diseño holístico. Una integración eficaz tiene en cuenta el flujo de aire, la presión y la configuración mecánica y eléctrica de todos los componentes de refrigeración del sistema en su conjunto. Esto garantiza que su enorme disipador de calor funcione según lo previsto.

Descubra soluciones de disipadores térmicos de gran tamaño con la experiencia de PTSMAKE

¿Está listo para transformar sus aplicaciones de alta potencia con la fabricación de disipadores térmicos grandes personalizados? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y sin compromiso, y descubra por qué los líderes mundiales confían en nosotros por nuestra precisión, calidad y fiabilidad. Resolvamos juntos sus retos térmicos: ¡envíe su consulta ahora!

Comprender esta métrica ayuda a seleccionar el disipador térmico más eficaz y rentable para su aplicación específica. ↩

Descubra por qué esta métrica es fundamental para evaluar y comparar eficazmente el rendimiento de los disipadores térmicos. ↩

Comprenda esta métrica clave para ver cómo afecta directamente a la eficiencia de refrigeración y al rendimiento general de su dispositivo. ↩

Obtenga más información sobre estos líquidos especiales no conductores y sus propiedades para la refrigeración segura de dispositivos electrónicos. ↩

Descubra cómo esta métrica fundamental influye en el diseño de disipadores térmicos para dispositivos electrónicos de alto rendimiento. ↩

Aprenda a optimizar el rendimiento del material de interfaz térmica. ↩

Descubra cómo este valor crítico determina la eficiencia de refrigeración de su sistema de gestión térmica. ↩

Comprenda esta métrica clave que afecta al rendimiento real de refrigeración de su gran disipador térmico. ↩

Comprenda cómo esta propiedad evita la torsión y garantiza que su montaje permanezca estable bajo carga. ↩

Aprenda la física que hay detrás de este efecto y descubra estrategias eficaces para prevenirlo en sus diseños. ↩

Comprenda cómo este problema común relacionado con el flujo de aire puede sabotear la eficiencia de su sistema de refrigeración y cómo evitarlo. ↩