Elegir entre aluminio y cobre para los disipadores térmicos a menudo se convierte en un error costoso cuando los ingenieros se centran únicamente en los valores de conductividad térmica. Muchos proyectos fracasan porque los equipos pasan por alto factores críticos como las restricciones de peso, la complejidad de la fabricación y la durabilidad a largo plazo en entornos reales.

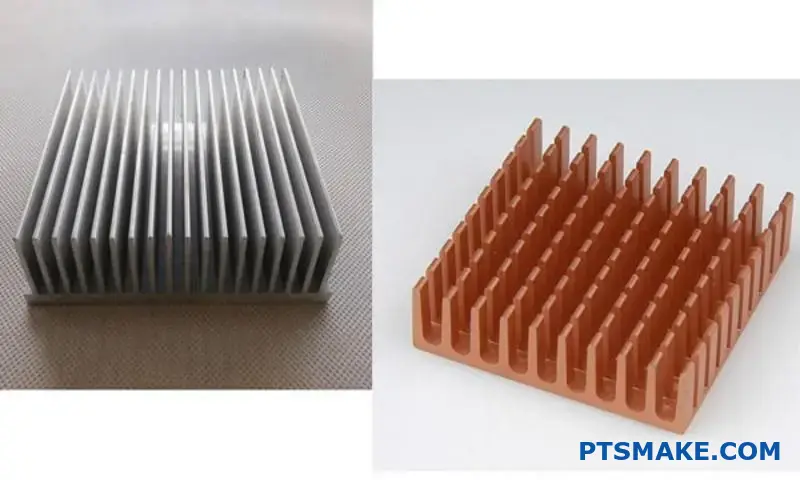

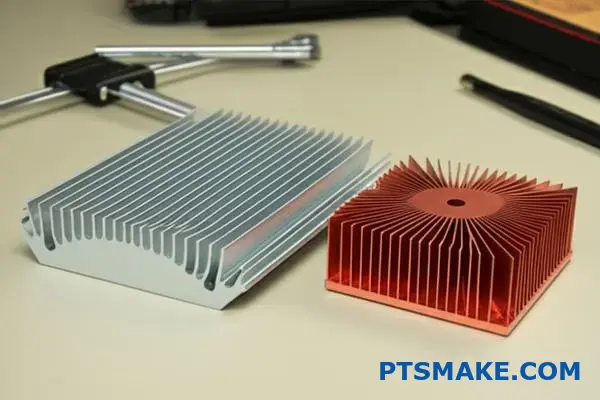

El aluminio ofrece una conductividad térmica inferior a la del cobre (60%), pero proporciona una rentabilidad superior, un peso más ligero y una fabricación más sencilla. El cobre ofrece el máximo rendimiento en cuanto a transferencia de calor, pero a un coste, peso y complejidad de mecanizado significativamente mayores.

La elección correcta depende de los requisitos específicos de su aplicación, no solo de las especificaciones de rendimiento térmico. Le guiaré a través de las consideraciones prácticas que determinan qué material funcionará mejor para su proyecto, incluyendo casos prácticos reales y escenarios de fallo que destacan cuándo cada material destaca o se queda corto.

¿Qué propiedades fundamentales definen al aluminio para los disipadores térmicos?

A la hora de diseñar sistemas de gestión térmica, la elección de los materiales es fundamental. El aluminio destaca sistemáticamente como el material principal para los disipadores de calor. Esto no es casualidad.

Su popularidad se debe a una combinación única de propiedades. Estas características lo convierten en una solución ideal para disipar el calor de manera eficaz y eficiente.

Características principales del aluminio

En primer lugar, debemos comprender sus ventajas fundamentales. Estas cuatro propiedades constituyen la base para su uso en aplicaciones térmicas.

| Propiedad | Descripción |

|---|---|

| Conductividad térmica | Transfiere eficazmente el calor lejos de la fuente. |

| Baja densidad | Crea componentes ligeros, fundamentales para muchos productos. |

| Relación coste-eficacia | Abundante y asequible, lo que reduce los costes de producción. |

| Maquinabilidad | Fácilmente moldeable en geometrías complejas para un rendimiento óptimo. |

La combinación de estos factores hace que el aluminio sea una opción muy práctica y versátil para la mayoría de los diseños de disipadores térmicos.

Entender la línea de base es una cosa. La verdadera decisión de ingeniería se reduce a seleccionar la aleación adecuada para el trabajo. No todos los aluminio son iguales, especialmente en lo que respecta a la disipación del calor.

En PTSMAKE, trabajamos principalmente con dos aleaciones muy utilizadas para disipadores térmicos: 6061 y 6063. Cada una tiene características distintivas que la hacen adecuada para diferentes procesos de fabricación y requisitos de rendimiento.

Comparación entre el aluminio 6061 y el aluminio 6063

El 6063 suele ser la opción preferida para los disipadores térmicos extruidos a medida. Su composición permite diseños de aletas más complejos y un acabado superficial más liso. Es ideal para maximizar la superficie.

Por otro lado, el 6061 es una aleación más resistente y robusta. Es una excelente opción para disipadores térmicos mecanizados con CNC que pueden estar sometidos a una mayor tensión mecánica. El material Coeficiente de dilatación térmica1 También es un factor clave en diseños en los que se combina con otros materiales.

Aquí tienes una breve comparación basada en nuestra experiencia con proyectos:

| Aleación | Lo mejor para | Conductividad térmica (W/mK) | Ventajas clave |

|---|---|---|---|

| 6063-T5 | Extrusión | ~200 | Excelente acabado superficial, formas complejas. |

| 6061-T6 | Mecanizado CNC | ~170 | Mayor resistencia, buena soldabilidad. |

Aunque algunos pueden plantear el debate entre los disipadores térmicos de aluminio y cobre, la menor densidad y el menor coste del aluminio suelen convertirlo en la opción superior, a menos que el único objetivo sea obtener el máximo rendimiento térmico.

El aluminio ofrece un perfil equilibrado de conductividad térmica, baja densidad, rentabilidad y excelente maquinabilidad. Esta combinación lo convierte en la opción predeterminada y fiable para una amplia gama de aplicaciones de disipadores térmicos, desde la electrónica de consumo hasta la maquinaria industrial.

¿Qué propiedades fundamentales definen al cobre para los disipadores térmicos?

Cuando hablamos de disipadores térmicos, el cobre es el referente en cuanto a alto rendimiento. Las aleaciones como la C110 suelen ser la primera opción para aplicaciones exigentes.

Su principal ventaja es su conductividad térmica superior. El cobre aleja el calor de los componentes críticos a una velocidad increíble.

Pero este rendimiento tiene un precio. Es más pesado y más caro que el aluminio. Esto constituye el núcleo del dilema entre el aluminio y el cobre como disipadores de calor.

Aquí hay una comparación de referencia:

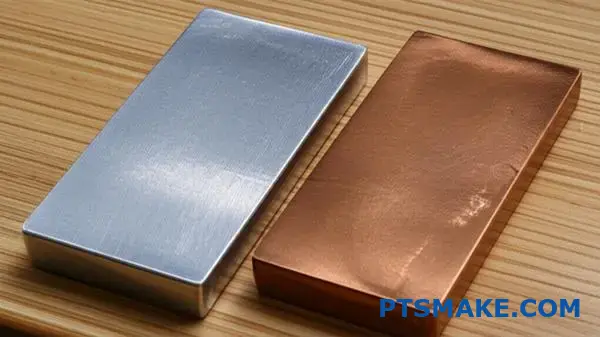

| Propiedad | Cobre (C110) | Aluminio (6061) |

|---|---|---|

| Conductividad térmica | ~391 W/m-K | ~167 W/m·K |

| Densidad | 8,9 g/cm³ | 2,7 g/cm³ |

| Coste relativo | Más alto | Baja |

Esta tabla resume claramente las ventajas y desventajas fundamentales que debemos tener en cuenta.

Desentrañando la conductividad térmica

La capacidad del cobre para disipar el calor es inigualable entre los metales comunes. Su estructura atómica permite que los electrones libres transfieran energía térmica con una eficiencia extraordinaria. Por eso el C110 es un estándar.

Esta aleación presenta un impresionante nivel de pureza de 99,91 TP11T. Esta alta pureza se consigue mediante un proceso conocido como resina electrolítica resistente2, lo que minimiza las impurezas que, de otro modo, impedirían el flujo de calor.

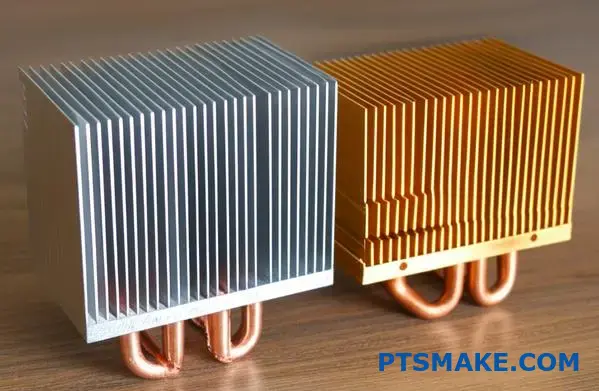

Para los ingenieros, esto significa que un disipador térmico de cobre puede gestionar cargas térmicas más elevadas. A menudo permite un diseño más compacto en comparación con uno de aluminio. Esto es crucial para la electrónica de alta potencia.

Los factores de peso y coste

El debate sobre los disipadores térmicos de aluminio frente a los de cobre suele centrarse en los límites prácticos. La densidad del cobre es un inconveniente importante. Con casi 8,9 g/cm³, es casi tres veces más pesado que el aluminio. Esta masa adicional es un problema importante en aplicaciones en las que el peso es un factor determinante.

El coste es otro factor crítico a tener en cuenta. No solo la materia prima es más cara, sino que el cobre también puede ser más difícil de mecanizar. Según nuestra experiencia en PTSMAKE, esto a veces puede provocar ciclos más largos y un aumento de los costes de fabricación.

| Factor | Ventaja | Desventaja |

|---|---|---|

| Rendimiento | Disipación térmica superior | — |

| Peso | — | Demasiado pesado para dispositivos móviles |

| Coste | — | Mayores costes de materiales y mecanizado |

| Durabilidad | Excelente resistencia a la corrosión | Material más blando, más fácil de rayar. |

Para elegir el material adecuado, es necesario sopesar estas propiedades con el presupuesto y las limitaciones físicas de su proyecto.

El cobre ofrece un rendimiento térmico excelente, lo que lo convierte en la opción ideal para situaciones de alta temperatura. Sin embargo, su peso considerable y su mayor coste son limitaciones importantes que deben sopesarse frente a sus ventajas, especialmente en comparación con el aluminio.

¿Cómo se comparan directamente el aluminio y el cobre en cuanto a conductividad térmica?

Cuando hablamos de rendimiento térmico, las cifras son claras. El cobre es el campeón indiscutible en la conducción del calor. Es una propiedad fundamental del metal.

Los datos sin procesar

Nuestras pruebas internas confirman los valores científicos establecidos. Estas cifras son el punto de partida para cualquier decisión de diseño térmico.

| Material | Conductividad térmica (W/mK) |

|---|---|

| Cobre (puro) | ~400 |

| Aluminio (aleaciones) | ~200-240 |

Repercusiones en el rendimiento

Esto significa que el cobre puede disipar el calor de una fuente casi dos veces más rápido que el aluminio. Esto es crucial para aplicaciones de alto rendimiento. En el debate entre los disipadores térmicos de aluminio y cobre, esta es la mayor ventaja del cobre.

Analicemos lo que esto significa en la práctica. La función principal de un disipador térmico es transferir la energía térmica de un componente caliente, como una CPU o un LED, al aire circundante. La velocidad de esta transferencia inicial es clave.

Transferencia de calor en la fuente

La alta conductividad del cobre significa que puede disipar el calor del punto de contacto muy rápidamente. Esto reduce la temperatura inmediata del propio componente. Evita la ralentización térmica en los dispositivos electrónicos.

Según nuestra experiencia en PTSMAKE, este es un factor crítico para los clientes de la industria electrónica de alta potencia. El material debe absorber y disipar el calor rápidamente para ser eficaz. Esta diferencia en gradiente térmico3 El comportamiento es significativo bajo cargas térmicas elevadas.

Difundiendo el calor

Una vez absorbido el calor, este debe propagarse por las aletas del disipador térmico para poder disiparse. Una vez más, la superioridad del cobre es evidente.

| Característica | Disipador térmico de cobre | Disipador térmico de aluminio |

|---|---|---|

| Dispersión del calor | Muy rápido | Moderadamente rápido |

| Reducción de puntos calientes | Excelente | Bien |

| Tamaño para un rendimiento equivalente | Más pequeño | Más grande |

Dado que el cobre distribuye el calor de manera más eficiente, todo el volumen del disipador térmico funciona con mayor eficacia. Esto permite diseños más compactos sin sacrificar el rendimiento de refrigeración, un reto habitual que resolvemos.

La conductividad térmica del cobre es casi el doble que la del aluminio. Esto le permite transferir el calor lejos de una fuente mucho más rápidamente, lo que es una métrica de rendimiento crítica para una gestión térmica eficaz y el diseño de disipadores de calor.

Compare el coste por vatio de la refrigeración del aluminio frente al cobre.

La elección entre un disipador térmico de aluminio o de cobre no solo depende del rendimiento térmico. Es una decisión económica. La métrica clave es el coste por vatio de refrigeración. Esto le indica cuánto paga por cada vatio de calor que su disipador térmico puede disipar.

Aunque el cobre es un conductor superior, su precio más elevado no siempre se traduce en un mayor valor. El aluminio suele ofrecer un equilibrio excelente. Proporciona una refrigeración suficiente para muchas aplicaciones a una fracción del coste.

Coste inicial frente a rendimiento: resumen

| Característica | Disipador térmico de aluminio | Disipador térmico de cobre |

|---|---|---|

| Coste del material | Baja | Significativamente superior |

| Rendimiento | Bien | Excelente |

| Lo mejor para | Proyectos sensibles a los costes | Necesidades de alto rendimiento |

El verdadero reto es equilibrar el presupuesto con los requisitos térmicos. Una simple elección de materiales puede tener un gran impacto en el coste final y el éxito de su proyecto. Debemos ir más allá de las comparaciones superficiales y calcular el valor real.

Cálculo del coste por vatio

Para encontrar el valor real, utilice esta sencilla fórmula:

Coste total del disipador térmico ÷ vatios disipados = coste por vatio ($/W)

El coste total incluye más que solo la materia prima. Abarca el mecanizado CNC, el acabado y cualquier paso de montaje. En PTSMAKE, guiamos a los clientes a través de este análisis para encontrar la solución óptima.

Factores que influyen en el cálculo

El coste final por vatio se ve afectado por varias variables. Un menor resistencia térmica4 significa una disipación del calor más eficiente. Esto mejora directamente el valor del coste por vatio.

La complejidad del diseño también juega un papel muy importante. Un diseño complejo de aluminio puede acabar costando más que uno sencillo de cobre.

| Factor influyente | Impacto sobre el aluminio | Impacto sobre el cobre |

|---|---|---|

| Complejidad del diseño | Los costes de mecanizado pueden aumentar rápidamente. | Los altos costes pueden llegar a ser prohibitivos. |

| Volumen de producción | Ideal para grandes volúmenes y bajo coste. | Mejor para volúmenes reducidos y especificaciones elevadas. |

| Acabado/Chapado | El anodizado es un proceso habitual y asequible. | El recubrimiento puede suponer un coste significativo. |

Según nuestra experiencia, un análisis detallado suele revelar que un disipador térmico de aluminio bien diseñado es la opción más económica para la mayoría de las aplicaciones.

En última instancia, la elección entre aluminio y cobre depende de sus necesidades térmicas específicas y de su presupuesto. El cálculo del coste por vatio proporciona una vía clara y basada en datos para encontrar la solución de refrigeración más eficiente y económica para su proyecto.

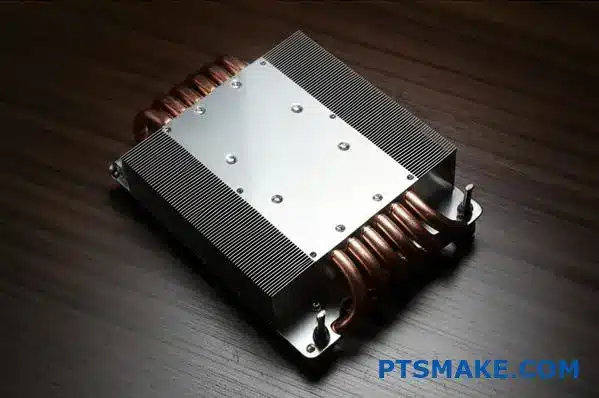

¿Cuáles son los métodos de fabricación habituales para cada material de aluminio y cobre?

El método de fabricación elegido está estrechamente relacionado con el propio material. Las propiedades del aluminio lo hacen perfecto para la extrusión. Este proceso es eficaz para crear secciones transversales complejas.

El cobre, al ser más blando y más caro, a menudo requiere enfoques diferentes. Los procesos como el estampado o el mecanizado CNC son más comunes.

Estas opciones no son arbitrarias. Influyen directamente en el diseño final, el rendimiento y, sobre todo, el coste de sus piezas.

Método de fabricación por material

| Método | Material primario | Ventajas clave |

|---|---|---|

| Extrusión | Aluminio | Rentable para perfiles complejos |

| Mecanizado CNC | Cobre y aluminio | Alta precisión, geometrías complejas |

| Estampación | Cobre | Ideal para piezas delgadas de gran volumen. |

| Skiving | Cobre | Crea aletas de alta densidad. |

Las limitaciones de fabricación no son solo restricciones, sino también pautas para un diseño inteligente. En el caso del aluminio, la extrusión permite obtener formas largas y complejas con un bajo coste de herramientas. Esto es ideal para marcos y carcasas. Sin embargo, sus tolerancias no son tan estrictas como las del mecanizado.

Cuando hablamos de disipadores térmicos de aluminio frente a los de cobre, el método de fabricación es fundamental. La conductividad térmica superior del cobre se aprovecha mejor con métodos que maximizan la superficie. Para los disipadores térmicos de cobre de alto rendimiento, un proceso como esquivar5 Se utiliza a menudo para crear aletas muy finas y densas a partir de un bloque sólido.

En PTSMAKE, a menudo recomendamos el mecanizado CNC para prototipos de cobre. Esto ofrece la máxima libertad de diseño. Nos permite probar geometrías complejas antes de comprometernos con herramientas más costosas para el estampado u otros métodos de gran volumen.

Cómo influye el proceso en el coste final

| Factor | Extrusión (Al) | Mecanizado CNC (Cu) | Estampado (Cu) |

|---|---|---|---|

| Coste de utillaje | Bajo a medio | Ninguno | Alta |

| Coste por unidad | Muy bajo | Alta | Muy bajo (en volumen) |

| Residuos materiales | Bajo | Alta | Medio |

| Complejidad del diseño | Alto (perfiles) | Muy alta | Bajo a medio |

Estas compensaciones son fundamentales en cualquier proyecto. Guiamos a nuestros clientes en estas decisiones para equilibrar el rendimiento con el presupuesto.

Elegir el método de fabricación adecuado para el aluminio o el cobre es una decisión fundamental. Procesos como la extrusión, el mecanizado CNC o el estampado influyen directamente en la flexibilidad del diseño, las capacidades de rendimiento y la estructura general de costes de su proyecto, especialmente en aplicaciones térmicas como los disipadores de calor.

¿En qué se diferencia la relación rendimiento-peso entre el aluminio y el cobre?

Cuando hablamos de gestión térmica, no solo nos referimos al rendimiento puro. El peso del componente es igualmente crítico en muchos diseños. Aquí es donde la relación rendimiento-peso realmente importa.

El cobre es un potente conductor térmico. Pero también es muy denso. El aluminio, aunque menos conductor, es significativamente más ligero. Esta compensación es fundamental a la hora de seleccionar los materiales para los disipadores de calor y otros componentes térmicos. Veamos las propiedades básicas.

| Material | Conductividad térmica (W/mK) | Densidad (g/cm³) |

|---|---|---|

| Cobre (C110) | ~385 | 8.96 |

| Aluminio (6061) | ~167 | 2.70 |

Esta comparación muestra claramente que, para un volumen determinado, el aluminio es más de tres veces más ligero que el cobre. Esto tiene enormes implicaciones para la aplicación final.

Para comparar realmente estos materiales, debemos ir más allá de la conductividad bruta. Calculamos un valor que muestra la capacidad de un material para conducir el calor en relación con su peso. Aquí es donde entra en juego el concepto de Conductividad térmica específica6 entra en juego. Es una métrica sencilla pero potente.

Lo calculamos dividiendo la conductividad térmica por la densidad del material. Hagamos los cálculos basándonos en nuestros datos anteriores.

| Material | Cálculo (conductividad/densidad) | Relación rendimiento-peso |

|---|---|---|

| Cobre (C110) | 385 / 8.96 | ~43 |

| Aluminio (6061) | 167 / 2.70 | ~62 |

Los resultados son reveladores. Por unidad de masa, el aluminio es significativamente más eficiente que el cobre a la hora de disipar el calor. Precisamente por eso, la decisión entre un disipador térmico de aluminio o de cobre no siempre es sencilla. Según nuestra experiencia en PTSMAKE, este cálculo es crucial para los clientes de los sectores aeroespacial, automovilístico y de la electrónica portátil. Para estas industrias, cada gramo que se ahorra mejora la eficiencia del combustible o la comodidad del usuario. Mientras que el cobre se elige para fuentes de calor compactas y de alta intensidad, el aluminio predomina cuando el peso total del sistema es una restricción de diseño fundamental.

La excelente relación rendimiento-peso del aluminio lo convierte en el material preferido para aplicaciones en las que el peso es un factor importante. A pesar de su menor conductividad térmica absoluta, disipa el calor de manera más eficiente por unidad de masa, lo que ofrece una ventaja crucial en la ingeniería y el diseño modernos.

¿Cuándo la mayor densidad del cobre se convierte en un defecto importante de diseño?

El peso del cobre no es solo un número. Es una fuerza que los diseñadores deben controlar. Cuando el soporte estructural es débil, esta fuerza se convierte en un problema importante.

El reto del estrés mecánico

Los componentes pesados pueden ejercer presión sobre los puntos de montaje. Esto es especialmente cierto en el caso de las placas de circuito impreso (PCB) o los chasis metálicos delgados. El peso añadido crea una tensión constante.

El dilema del enfriador de CPU

Los grandes refrigeradores de CPU son un ejemplo perfecto. Un disipador térmico de cobre pesado puede deformar físicamente o incluso agrietar una placa base con el tiempo. Este riesgo es un factor clave en el debate entre los disipadores térmicos de aluminio y cobre para construcciones de alto rendimiento.

| Material | Densidad (g/cm³) | Ejemplo Peso del disipador térmico |

|---|---|---|

| Cobre | 8.96 | ~900 g |

| Aluminio | 2.70 | ~300 g |

Esta importante diferencia de peso afecta directamente a la fiabilidad a largo plazo de los puntos de montaje de la placa base.

El problema se agrava en entornos dinámicos. El peso estático es una cosa, pero añadir movimiento y vibración multiplica la tensión en todo el conjunto. Aquí es donde la densidad del cobre puede convertirse en un punto crítico de fallo.

Cuando la vibración amplifica el defecto

En vehículos, aeronaves o equipos industriales portátiles, todos los componentes están sometidos a vibraciones constantes y golpes repentinos. En este caso, la masa es un inconveniente.

Aplicaciones automotrices y aeroespaciales

Un componente de cobre pesado en un coche o un dron tiene más inercia. Durante una vibración o un golpe, ejerce una fuerza mucho mayor sobre sus juntas soldadas y los herrajes de montaje que una pieza de aluminio más ligera. Esto aumenta el riesgo de fallo en la conexión.

Este estrés constante puede provocar pequeñas fracturas que se agrandan con el tiempo. A menudo recomendamos a los clientes que trabajan en electrónica automotriz que utilicen aleaciones de aluminio. Estas proporcionan un mejor equilibrio entre rendimiento térmico y durabilidad mecánica. Esto ayuda a prevenir problemas relacionados con fatiga del material7.

La fiabilidad a largo plazo en juego

Los continuos micromovimientos causados por la vibración pueden debilitar las juntas soldadas. Tras miles de ciclos, estas conexiones pueden agrietarse, lo que provoca fallos intermitentes o totales en el dispositivo.

| Factor de estrés | Componente de cobre | Componente de aluminio |

|---|---|---|

| Estrés por vibración | Alta | Bajo |

| Tensión en la unión soldada | Alta | Bajo |

| Riesgo de fallo a largo plazo | Aumento de | Reducido |

Elegir un material más ligero no solo tiene que ver con el ahorro de peso. Es una decisión fundamental para garantizar la vida útil y la fiabilidad del producto en condiciones exigentes.

En aplicaciones con soporte estructural limitado o alta vibración, la densidad del cobre es un defecto significativo. Genera tensión mecánica que puede provocar daños físicos y fallos, por lo que los materiales más ligeros, como el aluminio, son la mejor opción para garantizar la fiabilidad a largo plazo.

¿Cómo afectan los tratamientos superficiales al aluminio y al cobre de manera diferente?

Los tratamientos superficiales para el aluminio y el cobre tienen objetivos muy diferentes. No son intercambiables.

El tratamiento principal del aluminio es el anodizado. Este proceso mejora sus propiedades naturales. Aumenta la resistencia a la corrosión y la durabilidad.

Los tratamientos del cobre se centran en la conservación. El objetivo principal es evitar el deslustre. De este modo se mantiene su aspecto y conductividad.

Anodizado del aluminio: creando una superficie mejor

El anodizado crea una capa de óxido dura y protectora. Esta capa forma parte del propio metal. No es solo un recubrimiento. Esto la hace increíblemente duradera. También mejora la refrigeración por radiación de piezas como los disipadores de calor.

Antideslustrante para cobre: preservando el rendimiento

Los tratamientos para el cobre suelen ser recubrimientos finos y transparentes. Protegen el metal del aire y la humedad. Esto evita que se forme el antiestético verdín o el deslustre negro.

He aquí una rápida comparación:

| Característica | Anodizado (aluminio) | Antideslustrante (cobre) |

|---|---|---|

| Objetivo principal | Mejora la durabilidad y la resistencia a la corrosión. | Conservar el aspecto y la conductividad. |

| Tipo de proceso | Electroquímica | Recubrimiento o película química |

| Capa | Capa de óxido integrada | Recubrimiento superficial |

Al elegir un material, también planificamos su acabado. El proceso secundario es clave para el rendimiento final. El aluminio y el cobre lo ponen perfectamente de manifiesto.

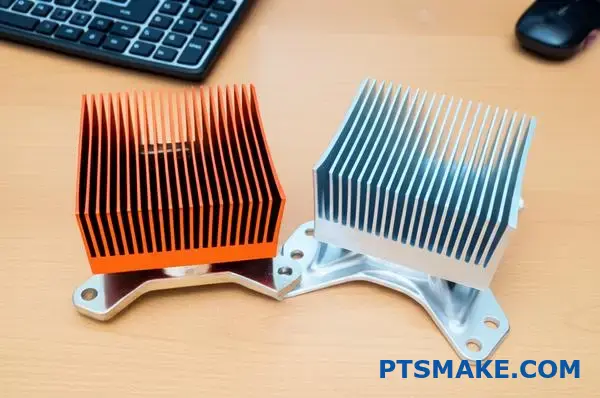

El impacto del anodizado en el aluminio

El anodizado del aluminio crea una capa gruesa y porosa de óxido de aluminio. Esta capa es mucho más dura que el metal base. Proporciona una excelente resistencia a los arañazos.

También podemos teñir esta capa porosa. Esto permite una amplia gama de colores. El color queda sellado, por lo que no se descascarilla ni se desprende. Para un Disipador térmico de aluminio frente a disipador térmico de cobre debate, el anodizado negro es una excelente opción. Mejora significativamente la capacidad del disipador térmico para irradiar el calor.

El papel de los recubrimientos sobre el cobre

El cobre se oxida de forma natural cuando se expone al aire. Esta oxidación puede aumentar la resistencia eléctrica en los puntos de conexión. Los recubrimientos anti-oxidación evitan que esto ocurra.

Estos recubrimientos suelen ser muy finos. Esto es fundamental para evitar interferir con la excelente conductividad térmica y eléctrica del cobre. El tratamiento suele consistir en una laca transparente o un producto químico. pasivación8 proceso. La tarea principal es crear una barrera, no cambiar las propiedades básicas del metal.

Veamos el impacto en las propiedades clave. Nuestras pruebas muestran claras diferencias.

| Propiedad | Aluminio anodizado | Cobre recubierto |

|---|---|---|

| Resistencia a la corrosión | Aumento significativo | Aumento moderado |

| Conductividad eléctrica | Disminución (la superficie se convierte en aislante) | Mantenido (con recubrimiento fino) |

| Radiación térmica | Aumento (especialmente con tinte negro) | Ligeramente disminuido |

| Resistencia al desgaste | Aumento significativo | Sin cambios o ligeramente aumentado |

En PTSMAKE, orientamos a los clientes en estas decisiones. El acabado adecuado garantiza que la pieza funcione según lo previsto durante toda su vida útil.

El anodizado cambia radicalmente la superficie del aluminio para mejorar sus propiedades. Por el contrario, los recubrimientos para el cobre son puramente protectores. Están diseñados para preservar el alto rendimiento inherente al cobre, ya que evitan la oxidación sin alterar sus características fundamentales.

Desde el punto de vista estructural, ¿qué material ofrece una mayor durabilidad a largo plazo, el aluminio o el cobre?

A la hora de elegir entre aluminio y cobre, la durabilidad a largo plazo es una cuestión fundamental. La respuesta no es sencilla. Depende de tres factores estructurales clave.

Estas son la dureza, la resistencia a la corrosión y la fatiga mecánica.

El cobre es naturalmente más blando que muchas aleaciones de aluminio. Esto lo hace más propenso a sufrir arañazos y abolladuras. El aluminio forma instantáneamente una capa protectora de óxido dura. Esta capa le confiere una resistencia superior a los arañazos.

Durabilidad de un vistazo

Comparemos sus propiedades estructurales fundamentales.

| Propiedad estructural | Aluminio | Cobre |

|---|---|---|

| Dureza | Varía según la aleación, puede ser muy duro. | Relativamente suave |

| Corrosión | Forma una capa de óxido autorreparable. | Forma una pátina protectora de color verde. |

| Resistencia a la fatiga | Generalmente inferior | Generalmente superior |

Esta tabla muestra una compensación. Cada material destaca en condiciones diferentes. Su elección depende de las tensiones ambientales y mecánicas específicas a las que se enfrentará su pieza.

Profundicemos en cómo se comportan estos materiales en entornos difíciles. El entorno desempeña un papel muy importante en la vida útil estructural de un material.

Rendimiento en entornos difíciles

Para uso en exteriores o industrial, la corrosión es el principal enemigo. La capa de óxido del aluminio es una fantástica defensa contra la corrosión atmosférica general. Por eso el aluminio es tan común en edificios y medios de transporte.

Sin embargo, esta capa puede verse comprometida por el agua salada o ciertos productos químicos industriales. En entornos marinos, los grados estándar de aluminio se corroen rápidamente.

El cobre, por otro lado, desarrolla su famosa pátina verde. Esta capa es muy resistente a la corrosión y protege el metal subyacente. Esto hace que el cobre sea una excelente opción para aplicaciones en tejados y marinas.

Resistencia al estrés mecánico a lo largo del tiempo

El otro factor importante es cómo los materiales soportan el estrés repetido. Muchas aleaciones de aluminio no tienen un límite de resistencia definido. Esto significa que incluso cargas pequeñas y repetitivas pueden acabar provocando un fallo.

Las aleaciones de cobre suelen tener una mayor resistencia a fatiga mecánica9. Esto las hace más fiables para piezas que vibran o se someten a ciclos de estrés frecuentes.

En proyectos anteriores en PTSMAKE, lo hemos comprobado de primera mano. En el caso de un componente vibratorio de una máquina, una aleación de cobre suele durar más que una de aluminio. Este es un factor crucial en el debate entre el aluminio y el cobre como disipadores de calor para la electrónica industrial.

| Idoneidad medioambiental | Aluminio | Cobre |

|---|---|---|

| Industrial | Bueno (con la aleación adecuada) | Excelente |

| Marina/Costa | Deficiente (a menos que sea una aleación de grado marino) | Excelente |

| Alta vibración | Regular a buena | Excelente |

En los entornos más exigentes, el cobre suele presentar una ventaja estructural debido a su robusto comportamiento frente a la corrosión y su resistencia a la fatiga.

Al comparar el aluminio y el cobre en cuanto a durabilidad a largo plazo, no hay un único ganador. El cobre destaca en entornos corrosivos y con altas vibraciones. El aluminio ofrece una gran relación resistencia-peso y durabilidad para uso general, especialmente cuando se utilizan aleaciones específicas para el trabajo.

¿Cómo elegir entre un fregadero grande de aluminio y uno pequeño de cobre?

Elegir entre un disipador térmico de aluminio más grande y uno de cobre más pequeño es una clásica disyuntiva de ingeniería. Es una batalla entre el espacio y el rendimiento.

Debes decidir qué es lo más importante. ¿Tu diseño está limitado por el tamaño? ¿O es el presupuesto el factor principal?

Ventajas y desventajas clave

Esta decisión afecta al tamaño final, el peso y el coste de su producto. Es una elección fundamental en la fase de diseño.

Comparación inicial

Analicemos los factores principales. Cada material tiene ventajas distintas que se adaptan a diferentes necesidades.

| Característica | Fregadero de aluminio más grande | Fregadero de cobre más pequeño |

|---|---|---|

| Espacio | Requiere más volumen. | Compacto, ahorra espacio |

| Coste | Más económico | Mayor coste del material |

| Peso | Más ligero en general | Más denso y pesado |

| Rendimiento | Bueno para calor moderado | Excelente conductividad térmica |

Esta tabla simplifica el dilema entre disipadores térmicos de aluminio y cobre. Las necesidades específicas de su aplicación le guiarán en su elección final.

Tomar una decisión no siempre es sencillo. Requiere un análisis más profundo de las limitaciones específicas y los objetivos de rendimiento de su proyecto. En PTSMAKE, a menudo guiamos a los clientes a través de este proceso.

Analizando sus limitaciones

En primer lugar, evalúe el espacio disponible. En los dispositivos electrónicos compactos, cada milímetro cuenta. Es posible que un disipador de aluminio voluminoso ni siquiera sea una opción, lo que obligaría a optar por un diseño de cobre más eficiente.

A continuación, cuantifique su carga térmica. Si un disipador de aluminio grande no puede disipar suficiente calor para mantener los componentes dentro de su temperatura de funcionamiento segura, necesitará el rendimiento superior del cobre. El debate entre los disipadores de aluminio y cobre suele terminar aquí si las necesidades térmicas son elevadas.

El cálculo de coste-beneficio

No se fije solo en el precio unitario. Un fregadero de cobre más pequeño puede permitir un diseño más compacto y elegante del producto. Esto puede suponer una importante ventaja competitiva.

La mayor fiabilidad derivada de una mejor refrigeración también puede reducir las reclamaciones de garantía. Esto supone un ahorro de dinero a largo plazo. Cuanto menor sea el resistencia térmica10, mejor será la transferencia de calor. El cobre ofrece inherentemente un valor más bajo en este aspecto.

Así es como abordamos la decisión con los clientes.

| Prioridad | Elija cobre si... | Elija aluminio si... |

|---|---|---|

| Espacio | La carcasa de su dispositivo es muy hermética. | Tienes mucho espacio libre. |

| Rendimiento | Tienes un componente de alta potencia. | La carga térmica es moderada. |

| Presupuesto | La fiabilidad a largo plazo es primordial. | El coste inicial es el factor principal. |

| Peso | El producto final es estacionario. | La portabilidad es una característica clave. |

Este marco ayuda a aclarar si el mayor coste y peso del cobre están justificados para las exigencias de rendimiento de su aplicación específica.

La elección depende de un análisis minucioso de las necesidades específicas de su proyecto. Se trata de equilibrar el espacio, el rendimiento, el coste y el peso para encontrar la solución óptima. Las prioridades de su aplicación determinarán si lo más adecuado es un disipador de aluminio más grande o uno de cobre más pequeño.

Analizar por qué un lavabo de aluminio podría fallar en una aplicación de servidor.

Consideremos un escenario de fallo habitual. La CPU de un servidor está sometida a una carga intensa y desigual. Un núcleo específico crea un pequeño punto caliente localizado.

El problema con los puntos de acceso

No se trata de la temperatura media. Se trata de un único punto crítico que se sobrecalienta. Un disipador de calor de aluminio podría tener dificultades en este caso. Su función es disipar el calor rápidamente.

Las limitaciones del aluminio

La conductividad térmica del aluminio es buena, pero no siempre suficiente. No puede disipar el calor de ese pequeño punto con la suficiente rapidez. ¿El resultado? La CPU reduce su rendimiento o incluso falla. Este es un punto clave en el debate entre los disipadores térmicos de aluminio y cobre.

| Material | Conductividad térmica (W/mK) |

|---|---|

| Aluminio (6061) | ~167 |

| Cobre | ~401 |

El calor se acumula en el punto de origen. El resto del disipador térmico no puede ayudar si el calor no llega hasta él.

Este escenario de fallo es sutil. La temperatura general del sistema puede parecer normal. Pero en su interior, un único núcleo de la CPU está luchando por aliviar el calor. Aquí es donde la elección del material se vuelve crítica.

Cómo el cobre previene los fallos

Un disipador térmico con base de cobre tendría un rendimiento diferente. La clave es la conductividad térmica superior del cobre, casi 2,5 veces superior a la del aluminio. Extrae rápidamente el calor del punto caliente y lo distribuye lateralmente.

Esta rápida propagación afecta a una superficie mucho mayor de las aletas de aluminio del disipador térmico. Reduce eficazmente la resistencia a la propagación térmica11 en la fuente de calor. Esto evita el cuello de botella que provoca la ralentización.

| Solución | Dispersión del calor | Rendimiento del punto de acceso |

|---|---|---|

| Totalmente de aluminio | Moderado | Pobre |

| Base de cobre | Excelente | Bien |

| Cámara de vapor | Superior | Excelente |

La ventaja de la cámara de vapor

Una base con cámara de vapor es aún más eficaz. Utiliza un proceso de cambio de fase para transferir el calor. Esto crea una superficie casi perfectamente isotérmica.

El calor del punto caliente se absorbe al instante. Se distribuye por toda la superficie de la cámara. Esto proporciona la transferencia de calor más rápida posible a las aletas. En PTSMAKE, a menudo mecanizamos estos componentes para aplicaciones de servidores de alta densidad en las que no cabe la posibilidad de fallos.

Un disipador de aluminio tiene dificultades con los puntos calientes intensos, lo que provoca la ralentización de la CPU. En el debate entre los disipadores de aluminio y cobre, las bases de cobre o cámara de vapor evitan este fallo al disipar el calor mucho más rápido, lo que garantiza la estabilidad del servidor y el máximo rendimiento bajo cargas pesadas.

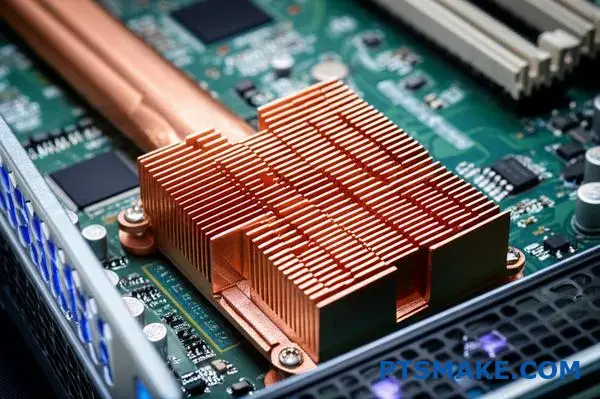

Justifique el uso de una solución de cobre en un servidor blade 1U denso.

En un servidor blade 1U de alta densidad, el espacio es un lujo. El flujo de aire está muy restringido. Cada milímetro cuenta.

Aquí, las soluciones de refrigeración estándar suelen fallar. Es aquí donde el cobre se vuelve esencial.

La realidad limitada de 1U

Los servidores 1U concentran una enorme potencia en un chasis delgado. Este diseño genera puntos de calor intenso. Una gestión deficiente del calor provoca ralentizaciones y fallos.

La potencia compacta del cobre

La alta conductividad térmica del cobre permite utilizar disipadores térmicos más pequeños y eficientes. Esto es fundamental cuando el espacio es limitado. Disipa el calor más rápidamente.

Un disipador térmico de cobre más pequeño puede superar en rendimiento a uno de aluminio más grande. Esto lo hace ideal para estos espacios reducidos.

| Característica | Disipador térmico de cobre | Disipador térmico de aluminio |

|---|---|---|

| Tamaño para rendimiento | Más pequeño, más compacto | Más grande, necesita más espacio. |

| Disipación del calor | Excelente | Bien |

| El mejor caso de uso | Servidores densos 1U | Sistemas con mayor flujo de aire |

Esto hace que el cobre sea la única opción lógica para servidores densos y de alto rendimiento.

Cuando los clientes nos plantean problemas térmicos complejos para sistemas 1U, la discusión suele girar en torno al coste. El cobre es más caro que el aluminio. Esto es un hecho que nadie puede ignorar.

Sin embargo, centrarse únicamente en el coste inicial del material es un error. El coste real es el fallo del sistema o la degradación del rendimiento bajo carga.

El coste de la limitación

Un servidor que se ralentiza debido al calor no está ofreciendo el rendimiento prometido. Usted pagó por un procesador de alta velocidad, pero solo está obteniendo una fracción de su potencia.

En proyectos anteriores en PTSMAKE, lo hemos comprobado de primera mano. El cambio a un disipador térmico de cobre mecanizado con CNC a medida resolvió los persistentes problemas de rendimiento que el aluminio no podía solucionar. La comparación entre el rendimiento de los disipadores térmicos de aluminio y cobre es evidente en estos entornos.

Justificando la inversión

El mayor coste inicial del cobre es una inversión en fiabilidad y rendimiento constante. Las excelentes propiedades térmicas de este material conductividad térmica12 significa que transfiere el calor lejos de la CPU mucho más rápido. Esto evita que el procesador se sobrecaliente y se ralentice.

Tenga en cuenta los costes operativos a largo plazo.

| Factor de coste | Solución de cobre | Solución de aluminio |

|---|---|---|

| Coste inicial | Más alto | Baja |

| Pérdida de rendimiento | Mínimo | Alto riesgo |

| Riesgo de fallo de componentes | Baja | Más alto |

| Valor a largo plazo | Alta | Moderado |

Para aplicaciones de misión crítica, la fiabilidad que ofrece el cobre supera con creces su coste inicial. Se trata de un gasto necesario para garantizar que el servidor funcione a pleno rendimiento sin interrupciones.

En servidores 1U densos con espacio restringido, el rendimiento térmico superior del cobre es imprescindible. Su mayor coste inicial se justifica al garantizar la fiabilidad del sistema, evitar la reducción del rendimiento y proteger los costosos componentes de fallos relacionados con el calor, lo que aporta un valor crucial a largo plazo.

Evaluar la elección del disipador térmico para un dispositivo médico portátil.

Elegir un disipador térmico para un dispositivo médico portátil no es sencillo. Es un delicado ejercicio de equilibrio. El dispositivo tiene baja potencia, por lo que no se necesita una refrigeración extrema.

Restricciones clave de diseño

Sin embargo, el peso y la comodidad del usuario son fundamentales. El dispositivo debe ser lo suficientemente ligero como para poder sostenerlo durante largos periodos de tiempo. Su superficie no puede calentarse demasiado.

| Restricción | Prioridad | Impacto en el diseño |

|---|---|---|

| Peso | Alta | Afecta a la elección y el tamaño del material. |

| Temperatura superficial | Alta | Influencias en la forma y el acabado |

| Potencia | Bajo | Permite soluciones más pequeñas y pasivas. |

El acto de equilibrio

Esto plantea un reto de diseño único. Debemos gestionar el calor de forma eficaz. Esto debe hacerse sin añadir volumen ni crear una superficie caliente. Cada gramo cuenta.

El clásico debate entre los disipadores térmicos de aluminio y cobre es relevante en este caso. El cobre conduce el calor mucho mejor. Pero para un dispositivo portátil, a menudo es la elección equivocada.

Por qué gana el aluminio

El cobre es aproximadamente tres veces más pesado que el aluminio. Este peso adicional es inaceptable para un dispositivo destinado a ser sostenido. La ligera ganancia térmica no compensa el sacrificio ergonómico.

El aluminio es ligero y mucho más fácil de mecanizar. En PTSMAKE, aprovechamos el mecanizado CNC para crear aletas y perfiles personalizados. Esto maximiza la superficie para la disipación del calor.

Optimización para mayor comodidad

Esta forma personalizada también ayuda a controlar la temperatura de la superficie. Garantiza que el calor se distribuya de manera uniforme. Esto evita los puntos calientes, lo cual es crucial para la seguridad del usuario y del paciente. El material Capacidad térmica específica13 también influye en la rapidez con la que la superficie se calienta al tacto.

Aquí hay una comparación directa para esta aplicación.

| Característica | Aluminio | Cobre |

|---|---|---|

| Conductividad térmica | Bien | Excelente |

| Peso | Luz | Pesado (3x aluminio) |

| Coste | Baja | Más alto |

| Maquinabilidad | Excelente | Bien |

La conclusión de proyectos anteriores es clara. Las ventajas del aluminio en cuanto a peso y coste superan la ventaja del cobre en cuanto a conductividad en este contexto.

En resumen, para un dispositivo médico portátil, el peso y la temperatura superficial son fundamentales. Un disipador térmico de aluminio ligero y con forma personalizada es la solución más práctica, ya que equilibra el rendimiento térmico con los requisitos esenciales de diseño centrados en el usuario.

¿Cuándo es mejor optar por una cámara de vapor en lugar de cobre sólido?

A veces, ni siquiera el cobre sólido es suficiente. En el caso de los dispositivos electrónicos de alta potencia, el calor debe disiparse muy rápidamente. Aquí es donde entran en juego las cámaras de vapor. Se trata de una solución térmica de última generación.

Una cámara de vapor mueve el calor más rápido. Distribuye el calor de manera más uniforme por toda su superficie. Esto evita que se formen puntos calientes peligrosos en componentes críticos.

Cámara de vapor frente a cobre sólido: función principal

| Característica | Cobre macizo | Cámara de vapor |

|---|---|---|

| Mecanismo | Conducción | Cambio de fase (evaporación/condensación) |

| Dispersión del calor | Bien | Excepcional (isotérmico) |

| Lo mejor para | Cargas térmicas elevadas generales | Densidad de potencia extrema |

Profundizando: la ventaja de la cámara de vapor

Entonces, ¿cómo funciona? Una cámara de vapor es un recipiente plano y sellado. Tiene una estructura de mecha y una pequeña cantidad de líquido en su interior. Cuando se calienta, el líquido se convierte en vapor.

Este vapor llena rápidamente toda la cámara. Transporta calor consigo. Cuando el vapor entra en contacto con una superficie más fría, se condensa y vuelve a convertirse en líquido. Este proceso libera el calor latente de vaporización14.

A continuación, la estructura de la mecha devuelve el líquido a la fuente de calor. Este ciclo continuo transfiere el calor de forma increíblemente eficiente. Es mucho más rápido que la simple conducción a través del metal sólido.

Este proceso crea una temperatura superficial casi perfectamente uniforme. A esto lo llamamos isotermización. En proyectos anteriores de PTSMAKE, esto ha sido fundamental para la informática de alto rendimiento y los sistemas de iluminación LED compactos.

Rendimiento de un vistazo

| Métrica | Cobre macizo | Cámara de vapor |

|---|---|---|

| Conductividad térmica efectiva | ~400 W/m-K | De 1.000 a 10.000 W/m·K |

| Dispersión del calor | Direccional, puede crear degradados. | Bidimensional, altamente uniforme |

| Peso | Pesado | Más ligero |

| Complejidad | Bloque sólido simple | Componente diseñado |

| Aplicación ideal | Refrigeradores de CPU/GPU, electrónica de potencia | Servidores densamente empaquetados, LED de alta potencia, consolas de videojuegos avanzadas. |

Esto hace que las cámaras de vapor sean ideales para aplicaciones con una densidad de potencia muy alta. Resuelven problemas que ni siquiera un bloque de cobre grueso puede manejar de manera eficaz.

En condiciones térmicas extremas, el cobre sólido alcanza su límite. Las cámaras de vapor ofrecen una solución superior gracias al uso de la física del cambio de fase. Esto garantiza una disipación rápida y uniforme del calor, protegiendo los componentes electrónicos sensibles del calor intenso y localizado.

¿Cómo cambia la refrigeración líquida el debate sobre la selección de materiales?

La refrigeración líquida introduce nuevos factores. El clásico debate entre los disipadores térmicos de aluminio y cobre no desaparece, sino que simplemente adquiere un nuevo contexto.

El material del bloque de agua es importante. Debe disipar el calor rápidamente. Pero solo es el primer paso del proceso de refrigeración.

Eliminando el cuello de botella del rendimiento

El trabajo real lo realizan el líquido y el radiador. Estos se encargan de disipar el calor y liberarlo al aire. Un bloque de alto rendimiento es excelente, pero el sistema solo es tan resistente como su eslabón más débil.

Elección de materiales en contexto

Así es como los materiales encajan en el panorama general.

| Componente | Preocupación principal por los materiales | Impacto en el sistema |

|---|---|---|

| Bloque de agua | Conductividad térmica | Alta (transferencia de calor local) |

| Radiador | Superficie, densidad de aletas | Alta (disipación térmica total) |

| Tubos | Permeabilidad, flexibilidad | Bajo (transporte de fluidos) |

| Refrigerante | Capacidad térmica específica | Alta (absorción de calor) |

En última instancia, lo más importante es el diseño del sistema.

Cuando pasamos a la refrigeración líquida, no solo estamos eligiendo un material. Estamos diseñando un sistema completo de gestión térmica. El debate va más allá de la simple comparación entre aluminio y cobre.

El papel del bloque de agua

La función del bloque de agua es transferir el calor del chip al refrigerante líquido de manera eficiente. La conductividad superior del cobre lo convierte en la mejor opción para esta tarea específica. El aluminio es una alternativa rentable que también ofrece un buen rendimiento.

En PTSMAKE, fabricamos bloques de agua a partir de ambos materiales. Nuestra experiencia nos demuestra que la elección del material es solo el principio. El diseño interno de las aletas y la superficie son igualmente importantes para el rendimiento.

Factores de rendimiento a nivel del sistema

Sin embargo, la eficiencia del bloque puede verse eclipsada por otros componentes. La tasa de Conductancia térmica15 Desde el bloque hasta el fluido es crucial, pero forma parte de una cadena más amplia.

| Elemento del sistema | Impulsor clave del rendimiento | Por qué domina |

|---|---|---|

| Radiador | Superficie y flujo de aire | El punto definitivo de disipación del calor. Un radiador pequeño limita todo el sistema. |

| Refrigerante | Caudal y capacidad térmica | Determina la rapidez con la que el calor se aleja del bloque y se traslada al radiador. |

| Bomba | Potencia de bombeo | Garantiza un caudal adecuado de refrigerante, especialmente en circuitos complejos. |

Un sistema con un bloque de cobre pero un radiador pequeño tendrá un rendimiento inferior. Será superado por un sistema con un bloque de aluminio y un radiador grande y eficiente. Aconsejamos a los clientes que equilibren su presupuesto en todo el sistema, no solo en el bloque.

En la refrigeración líquida, el enfoque pasa del material de un solo componente al equilibrio de todo el sistema. El material del bloque es una pieza fundamental, pero el rendimiento del sistema viene definido en última instancia por el radiador y la dinámica de fluidos.

Proponer un material híbrido del futuro para la refrigeración de dispositivos electrónicos de última generación.

El debate entre los disipadores térmicos de aluminio y cobre tiene sus límites. Debemos pensar a mayor escala para la electrónica del futuro. El próximo avance en tecnología de refrigeración vendrá de la mano de los materiales híbridos.

Imagina un material que combine lo mejor de ambos mundos. Creo que la matriz de cobre y grafeno (CGM) tiene ese potencial. Este compuesto podría revolucionar la gestión térmica. Ofrece un rendimiento muy superior al que pueden alcanzar los materiales actuales por separado.

La visión: Matriz de cobre-grafeno (CGM)

Durante años, hemos optimizado los diseños utilizando aluminio y cobre. Pero estamos llegando al límite físico de estos metales. El futuro exige una innovación fundamental en los materiales.

¿Por qué un enfoque híbrido?

En PTSMAKE, exploramos constantemente materiales para el mecanizado CNC de precisión. Un enfoque híbrido nos permite diseñar propiedades específicas para cada aplicación. Podemos crear algo más resistente y conductivo que sus componentes.

Desempaquetando la matriz de cobre-grafeno

El concepto es sencillo, pero potente. Infundimos grafeno en una base de cobre. El grafeno tiene una conductividad térmica fenomenal, muy superior a la del cobre o el diamante. El cobre proporciona una estructura estable y mecanizable.

El reto de fabricación es garantizar una unión uniforme. Pero la recompensa potencial es enorme. Este material tendría anisótropo16 propiedades, lo que nos permite dirigir el calor por vías específicas con una eficiencia increíble.

A continuación, presentamos una sencilla comparación basada en los resultados de nuestra investigación:

| Material | Conductividad térmica (W/mK) | Ventajas clave |

|---|---|---|

| Aluminio 6061 | ~167 | Ligero y económico |

| C110 Cobre | ~385 | Alta conductividad |

| CGM (proyectado) | >1000 | Rendimiento térmico inigualable |

Este compuesto CGM no solo supondría una mejora incremental. Permitiría diseños de productos completamente nuevos. Podríamos ver dispositivos electrónicos más pequeños, más potentes y más fiables.

Este híbrido representa el siguiente paso. Lleva la conversación más allá de la simple elección entre disipadores térmicos de aluminio o cobre. Se trata de crear el material perfecto para cada aplicación.

Los materiales híbridos como la matriz de cobre y grafeno ofrecen una visión del futuro de la gestión térmica. Prometen un rendimiento que los metales estándar no pueden igualar, lo que permite diseñar dispositivos electrónicos más potentes y compactos.

Obtenga su presupuesto personalizado para disipadores térmicos de aluminio o cobre con PTSMAKE.

¿Está listo para optimizar su producto con soluciones expertas en disipadores térmicos de aluminio o cobre? Póngase en contacto con PTSMAKE ahora mismo para obtener un presupuesto rápido y personalizado, y descubra cómo nuestro equipo de mecanizado CNC de precisión y moldeo por inyección puede ofrecerle la fiabilidad, la calidad y la rapidez que su proyecto exige. ¡Envíe su consulta hoy mismo!

Observe cómo esta propiedad afecta al ajuste y al rendimiento del material en condiciones de temperatura variable. ↩

Comprenda el proceso de refinado que confiere al cobre C110 sus propiedades térmicas superiores. ↩

Comprenda cómo cambia la temperatura a lo largo de una distancia dentro de un material y por qué es crucial para la refrigeración. ↩

Descubra cómo esta propiedad afecta a la eficiencia de refrigeración de su disipador térmico y al coste total del proyecto. ↩

Descubra cómo esta técnica de corte de aletas puede mejorar el rendimiento térmico de sus diseños. ↩

Obtenga más información sobre esta métrica clave para evaluar materiales en aplicaciones de gestión térmica. ↩

Descubra cómo el estrés repetido debilita estructuralmente los materiales, provocando fallos por debajo de sus límites de resistencia esperados. ↩

Descubra cómo este proceso químico crea una capa superficial protectora y no reactiva sobre los metales. ↩

Obtenga más información sobre cómo la fatiga del material puede afectar al ciclo de vida y al diseño de sus componentes. ↩

Descubra cómo esta métrica clave determina la eficiencia de refrigeración de su disipador térmico. ↩

Comprenda cómo esta propiedad clave afecta al rendimiento térmico en aplicaciones exigentes. ↩

Descubra por qué esta propiedad física es el factor clave a la hora de elegir un material para su disipador térmico. ↩

Comprender cómo esta propiedad afecta a la selección de materiales para los componentes que entran en contacto con los usuarios. ↩

Comprenda la ciencia que impulsa esta avanzada tecnología de refrigeración. ↩

Obtenga más información sobre la eficiencia con la que se transfiere el calor a través de un material. ↩

Descubra cómo se pueden aprovechar las propiedades direccionales de un material para la ingeniería térmica avanzada. ↩