Un diseño deficiente del disipador térmico destruye los componentes electrónicos más rápido de lo que la mayoría de los ingenieros creen. Usted diseña un circuito perfecto, adquiere componentes de calidad y luego observa cómo los fallos térmicos destruyen la fiabilidad de su producto porque el disipador térmico no puede soportar las condiciones del mundo real.

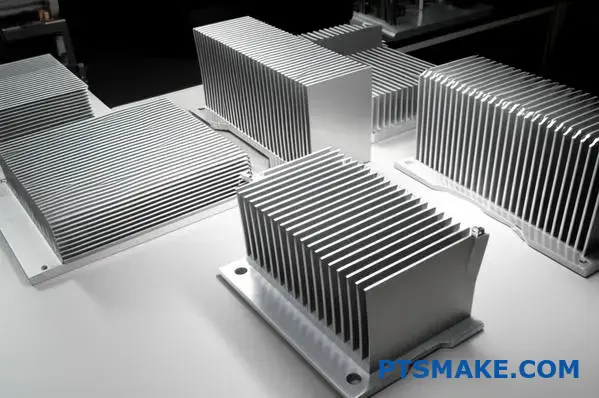

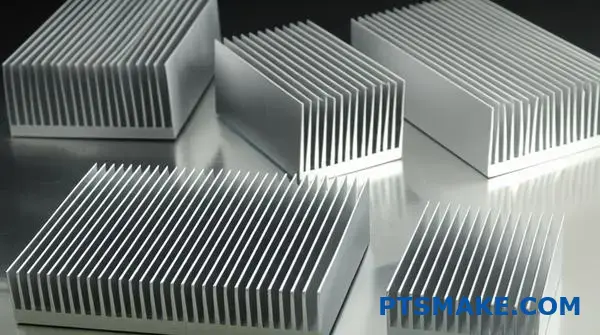

Los disipadores térmicos estampados ofrecen una solución de gestión térmica rentable que equilibra la eficiencia de fabricación con un rendimiento de refrigeración adecuado. Estos componentes utilizan estampado progresivo para crear aletas directamente a partir del material base, lo que elimina las interfaces de unión y mantiene la integridad estructural para aplicaciones de potencia media.

La elección entre aletas estampadas, extruidas o adheridas suele determinar el éxito de su proyecto. He trabajado con equipos de ingeniería que se han enfrentado a esta difícil decisión y han visto cómo los prototipos fallaban en las pruebas térmicas por haber elegido el método de fabricación incorrecto. Esta guía le explica las consideraciones técnicas más importantes a la hora de diseñar disipadores térmicos estampados para su aplicación específica.

¿Qué hace que el diseño de un disipador térmico sea ‘estampable’?

¿Alguna vez se ha preguntado qué hace que el diseño de un disipador térmico sea realmente fabricable? No se trata solo del rendimiento térmico. En el caso de los disipadores térmicos estampados, todo se reduce al diseño para la fabricabilidad (DFM).

El DFM garantiza que su diseño sea eficiente y rentable de producir. Evita costosas modificaciones y retrasos.

Principios básicos del estampado

Hay factores clave que determinan si un diseño es "estampable". Entre ellos se incluyen la elección del material, el grosor y la geometría de elementos como las aletas. Ignorar estos factores puede provocar fallos en la producción.

Consideraciones clave sobre el diseño

Un diseño exitoso equilibra las necesidades térmicas con las limitaciones de fabricación.

| Parámetro | Directrices para el estampado |

|---|---|

| Radios mínimos de curvatura | Por lo general, al menos 1 vez el espesor del material. |

| Relación de aspecto de la aleta | Mantenga baja la relación entre altura y grosor. |

| Colocación de funciones | Deja un espacio amplio entre los elementos. |

| Material Grosor | Debe ser coherente en toda la pieza. |

Seguir estas sencillas reglas es el primer paso. Facilita todo el proceso de producción para todos los involucrados.

El diseño para estampado es un juego que consiste en respetar los límites del material. Se trata de comprender cómo se comporta la chapa metálica bajo presión. No se pueden crear dobleces pronunciados de 90 grados sin consecuencias.

¿Por qué son importantes los radios de curvatura mínimos?

Cuando se dobla el metal, la superficie exterior se estira y la superficie interior se comprime. Si el doblez es demasiado pronunciado para el grosor del material, la superficie exterior puede agrietarse. Este es un punto de fallo habitual que observamos en diseños no optimizados. Como regla general, el radio de doblez interior debe ser al menos igual al grosor del material.

Limitaciones en cuanto a materiales y aletas

El espesor del material debe ser uniforme. Las herramientas de estampado están diseñadas para un espesor específico. No es posible variarlo. El proceso implica un control deformación del material1, y la coherencia es fundamental.

Además, tenga en cuenta la relación de aspecto de las aletas. Las aletas muy altas y delgadas son propensas a doblarse o romperse durante el proceso de estampado. También pueden causar problemas con el flujo de material en la matriz.

Cómo evitar defectos comunes

La ubicación estratégica de los elementos es fundamental. Colocar orificios, ranuras u otros elementos demasiado cerca de un pliegue o del borde puede provocar desgarros o distorsiones. El material necesita espacio para fluir y formarse correctamente.

| Colocación de funciones | Distancia mínima desde la curva | Distancia mínima desde el borde |

|---|---|---|

| Agujeros (redondos) | > 2,5 veces el espesor del material | > 1,5 veces el espesor del material |

| Ranuras (rectangulares) | > 3,0x Espesor del material | > 2,0 veces el espesor del material |

En PTSMAKE, solemos revisar los diseños con nuestros clientes para detectar estos problemas a tiempo. Un pequeño ajuste en la fase de diseño ahorra mucho tiempo y dinero más adelante.

Un disipador térmico ‘estampable’ sigue los principios del DFM, como radios de curvatura mínimos y colocación inteligente de las características. Es fundamental respetar el espesor del material y la relación de aspecto de las aletas. Este enfoque evita defectos y garantiza una producción eficiente y rentable desde el principio.

¿En qué se diferencia de un disipador térmico extruido?

A la hora de elegir un disipador térmico, el método de fabricación es fundamental. Los disipadores estampados y extruidos parecen similares, pero difieren mucho en cuanto a coste y diseño.

En PTSMAKE, guiamos a los clientes a través de esta elección a diario. A menudo, la decisión depende del presupuesto y del volumen de producción.

Coste y volumen de producción

La inversión inicial frente al coste a largo plazo es un factor clave. Un disipador térmico estampado requiere un mayor coste inicial en herramientas. Sin embargo, su precio por unidad es mucho más bajo en la producción en serie.

| Factor | Estampado de disipador térmico | Disipador de calor extruido |

|---|---|---|

| Coste de utillaje | Alta | Bajo |

| Precio por pieza | Muy bajo (alto volumen) | Moderado |

| Lo mejor para | Producción en serie | Prototipos, bajo volumen |

Esta compensación es fundamental. Determina toda la planificación financiera de tu proyecto.

Rendimiento térmico y diseño

Los disipadores térmicos extruidos suelen estar fabricados con aleaciones de aluminio. Estos materiales ofrecen una conductividad térmica excelente y constante. Esto los convierte en una opción fiable y sencilla para muchas aplicaciones. Son muy eficaces.

Sin embargo, un disipador térmico estampado ofrece más libertad de diseño. No estás limitado a una sola sección transversal. El estampado permite formas tridimensionales complejas.

La ventaja de la flexibilidad

Podemos crear aletas con densidad y geometría variables. Esto optimiza el flujo de aire en espacios reducidos. Esto es imposible con la extrusión. El metal también se somete a endurecimiento del trabajo2 durante el estampado, lo que puede alterar ligeramente sus características.

Material y personalización

La extrusión funciona mejor con aluminio. Sin embargo, el estampado admite diversos materiales. A menudo utilizamos cobre por sus excelentes propiedades térmicas. Esto supone una gran ventaja para necesidades de alto rendimiento.

| Característica | Estampado de disipador térmico | Disipador de calor extruido |

|---|---|---|

| Rendimiento térmico | De bueno a excelente (dependiendo del material) | De bueno a excelente |

| Flexibilidad de diseño | Alta (densidad variable de aletas) | Bajo (sección transversal fija) |

| Opciones de material | Aluminio, cobre, etc. | Principalmente aleaciones de aluminio |

El mejor método depende de sus objetivos específicos. Debe equilibrar el rendimiento, el coste y las necesidades de diseño.

Mientras que los disipadores extruidos ofrecen un rendimiento sólido y fiable, los disipadores estampados proporcionan una flexibilidad de diseño única. También ofrecen importantes ventajas de coste en la producción de grandes volúmenes, por lo que la elección depende de las necesidades específicas y la escala de su proyecto.

¿Cuáles son las limitaciones térmicas y mecánicas inherentes?

Todas las tecnologías tienen límites. Comprenderlos es clave para diseñar productos con éxito. En el caso de los disipadores térmicos estampados, las principales limitaciones son térmicas y mecánicas.

Debemos tener en cuenta la relación entre la altura y el grosor de las aletas. Las aletas más altas y delgadas parecen ideales. Sin embargo, pueden doblarse durante la producción. Esto afecta al rendimiento y la fiabilidad.

Relación de financiación real

Existe un equilibrio entre la superficie y la facilidad de fabricación. Llevar los límites demasiado lejos provoca problemas.

| Aspecto | Objetivo ideal | Límite práctico |

|---|---|---|

| Altura de la aleta | Maximizar para el área | Limitado por la estabilidad del material |

| Espesor de la aleta | Minimizar el peso | Debe resistir la flexión. |

| Ratio | Alta | ~15:1 a 20:1 (varía) |

Profundizar en las restricciones

La conexión entre la aleta y la base es fundamental. Nunca es una unión térmica perfecta. Siempre hay cierto nivel de resistencia térmica interfacial3. Este pequeño espacio, aunque sea microscópico, puede impedir el flujo de calor. Reduce la eficiencia general del disipador térmico. En PTSMAKE, nos centramos en minimizarlo mediante un control preciso del proceso.

Otra preocupación importante es la integridad estructural. ¿Cómo se comporta la pieza bajo tensión? La vibración es un problema habitual, especialmente en aplicaciones automovilísticas o industriales. Un disipador térmico estampado mal diseñado puede sufrir fatiga y fallar prematuramente. Analizamos cuidadosamente estas cargas dinámicas durante la fase de diseño.

Puntos comunes de fallo mecánico

Debemos anticiparnos a las posibles debilidades. La experiencia adquirida en proyectos anteriores nos ayuda a identificarlas con antelación.

| Factor de estrés | Posible modo de fallo | Consideraciones sobre el diseño |

|---|---|---|

| Vibración | Grietas en la base | Refuerzo de la geometría de la base |

| Choque mecánico | Deformación permanente | Selección de materiales, refuerzos |

| Presión constante | Deformación del material con el paso del tiempo | Selección de aleaciones con alta estabilidad |

Este enfoque en la fabricabilidad garantiza que el producto final cumpla de manera fiable con las especificaciones térmicas y mecánicas. Se trata de equilibrar el rendimiento ideal con la física del mundo real.

Las principales limitaciones de los disipadores térmicos estampados tienen que ver con la relación geométrica de las aletas, la unión térmica imperfecta entre los componentes y la garantía de la integridad estructural bajo vibraciones y tensiones mecánicas. Estos factores deben equilibrarse para obtener un rendimiento óptimo y fiable.

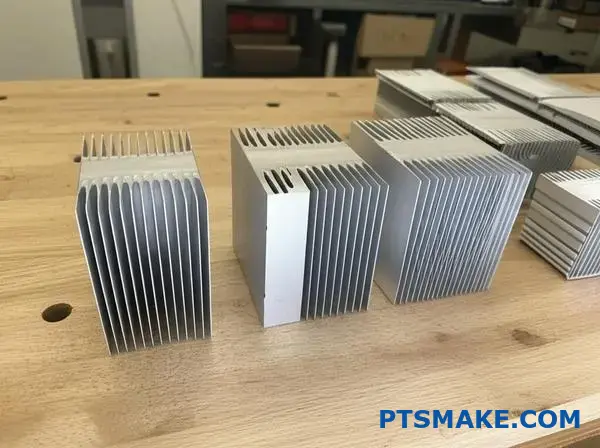

¿Cuáles son los principales tipos de geometrías de aletas estampadas?

Las aletas estampadas están disponibles en diversas geometrías. Cada diseño ofrece ventajas térmicas y estructurales únicas. Comprenderlas ayuda a seleccionar la solución adecuada para sus necesidades.

Exploremos dos de los tipos más comunes.

Aletas con cremallera

Las aletas con cremallera se estampan individualmente. A continuación, se apilan y se entrelazan. Este proceso forma una matriz de aletas densa y robusta. Es una opción muy popular para muchas aplicaciones.

Aletas plegadas

Las aletas plegadas se crean a partir de una sola lámina. El metal se dobla hacia adelante y hacia atrás de forma continua. Esto crea una estructura similar a un acordeón.

| Tipo de aleta | Método de fabricación | Ventajas clave |

|---|---|---|

| Aleta con cremallera | Estampado y apilado individual | Alta densidad y rigidez |

| Aleta plegada | Flexión continua | Montaje más sencillo |

Estos diseños son fundamentales para crear un disipador térmico estampado eficaz.

La elección entre aletas con cremallera y aletas plegadas va más allá de la estética. Afecta al rendimiento, al coste y al montaje. Su aplicación específica le guiará para tomar la mejor decisión.

Más información: Aplicaciones de las aletas con cremallera

Las aletas con cremallera son excelentes para aplicaciones de alta potencia. Su diseño entrelazado crea una estructura muy estable. Esto permite paquetes de aletas densos, maximizando la superficie.

También se integran bien con los tubos de calor. Las aletas se pueden estampar con recortes precisos. Esto garantiza un ajuste perfecto y un contacto térmico óptimo.

La fabricación de estas aletas a menudo implica estampado progresivo4. Aunque las herramientas iniciales pueden suponer una inversión, reducen los costes unitarios en la producción de grandes volúmenes.

Consideraciones sobre las aletas plegadas

Las aletas plegadas destacan en proyectos con restricciones presupuestarias. Su proceso de fabricación es más sencillo, ya que se utiliza una sola pieza de material. Esto reduce la complejidad y el tiempo de montaje.

Uno de los principales retos es garantizar una unión térmica sólida. La aleta debe estar en contacto constante con el disipador de calor o la base.

En proyectos anteriores en PTSMAKE, solemos utilizar soldadura fuerte o epoxi térmico. Esto garantiza una unión segura y una transferencia de calor eficiente. La elección final del diseño siempre depende del equilibrio entre el rendimiento y el presupuesto.

Las aletas con cremallera y las aletas plegadas son los dos tipos principales de aletas estampadas. Las aletas con cremallera ofrecen una alta densidad y estabilidad estructural, lo que las hace ideales para diseños complejos. Las aletas plegadas proporcionan una solución más sencilla y rentable, con un montaje sencillo.

¿Cómo se clasifican estos disipadores térmicos según su aplicación?

No todos los disipadores térmicos son iguales. La aplicación es el factor más importante en su diseño. Un disipador térmico para una luz LED es muy diferente de uno para la CPU de un servidor.

Sus funciones son las mismas: disipar el calor. Sin embargo, sus entornos y cargas térmicas son muy diferentes, lo que influye directamente en su forma y función finales. Comparémoslos.

| Característica | LED de baja potencia | CPU de alto rendimiento |

|---|---|---|

| Método de refrigeración | Pasivo (convección) | Activo (aire forzado) |

| Densidad de las aletas | Bajo (paso amplio) | Alta (aletas densas) |

| Prioridad de costes | Alta | Moderado |

Veamos primero la iluminación LED de baja potencia. En este caso, el objetivo es una refrigeración sencilla y rentable. Estas aplicaciones casi siempre utilizan disipadores térmicos pasivos.

Las aletas están muy separadas entre sí. Este diseño favorece la convección natural del aire y evita que el polvo obstruya fácilmente las aletas tras muchos años de uso. Para estos casos, un disipador térmico básico estampado o una extrusión de aluminio suelen ser la solución perfecta. Cumplen su función a un bajo coste.

Las CPU de los servidores plantean un reto completamente diferente. Generan una gran cantidad de calor en un espacio muy reducido. Aquí es donde la refrigeración activa se vuelve esencial.

Un ventilador impulsa el aire a través de una densa serie de finas aletas. Este diseño maximiza la superficie para el intercambio de calor en un entorno reducido. El alto flujo térmico5 El procesador exige este enfoque agresivo.

Según nuestra experiencia en PTSMAKE, la fabricación de estas aletas de alta densidad requiere precisión. A menudo utilizamos el mecanizado CNC para crear las geometrías complejas y las tolerancias estrictas que se necesitan para estos componentes críticos de los servidores. Esto garantiza una transferencia térmica y una fiabilidad óptimas.

| Consideraciones sobre el diseño | Iluminación LED | CPU del servidor |

|---|---|---|

| Carga térmica | Bajo | Muy alta |

| Flujo de aire | Convección natural | Convección forzada (ventilador) |

| Medio ambiente | Al aire libre / Hogar | Rack de servidor cerrado |

| Necesidad de fiabilidad | Estándar | Critical Mission |

El diseño de un disipador térmico se adapta a su función. Un diseño sencillo y pasivo funciona para los LED de baja potencia. Sin embargo, las CPU de alto rendimiento necesitan soluciones de refrigeración activas y complejas para gestionar cargas térmicas intensas y garantizar la fiabilidad. La aplicación siempre define la forma y la función.

¿Qué características de diseño facilitan el montaje y la integración?

El montaje adecuado es fundamental para cualquier componente. En el caso de un disipador térmico estampado, se trata tanto de estabilidad como de rendimiento térmico. Las características adecuadas hacen que la instalación sea sencilla y segura.

Esto garantiza un ajuste perfecto a la placa de circuito impreso. Una buena conexión maximiza la transferencia de calor lejos de los componentes críticos.

Soluciones clave de montaje

Nos centramos en las características de montaje integradas. Estas se incorporan directamente en el disipador térmico durante la fabricación. Este enfoque reduce el tiempo de montaje y los posibles puntos de fallo.

Simplicidad de instalación

La elección de la característica adecuada depende de su proceso de montaje y de su presupuesto. Cada una ofrece ventajas únicas para diferentes aplicaciones.

| Tipo de función | Lo mejor para | Velocidad de instalación |

|---|---|---|

| Agujeros estampados | Proyectos sensibles a los costes | Moderado |

| Insertos roscados | Entornos con altas vibraciones | Más lento |

| Tachuelas | Montaje rápido sin herramientas | Muy rápido |

Un buen diseño es mucho más que unas simples aletas de refrigeración. Se trata de cómo encaja la pieza en el sistema global. Una integración perfecta ahorra tiempo y evita dolores de cabeza durante el montaje final. Esto es algo que priorizamos en PTSMAKE desde la revisión inicial del diseño.

Una mirada más profunda a las funciones de integración

Analicemos las opciones de montaje más comunes. Cada una resuelve un reto técnico específico. La elección influye en la eficiencia del montaje y en la fiabilidad general del producto.

Orificios de montaje estampados

Esta es la solución más sencilla y rentable. Los orificios se crean durante el propio proceso de estampado. Esto significa que no se necesitan operaciones secundarias. Es ideal para la producción de grandes volúmenes, donde cada segundo y cada céntimo cuentan.

Insertos roscados (PEM)

Para aplicaciones que requieren conexiones resistentes y reutilizables, los insertos roscados son perfectos. Se trata de pequeños elementos de fijación que se instalan en el disipador de calor utilizando un proceso de remachado6. Proporcionan roscas resistentes para tornillos, lo cual es crucial en dispositivos que sufren vibraciones o requieren un mantenimiento frecuente.

Ubicaciones de los marcadores

Los pasadores ofrecen un método de instalación rápido y sin herramientas. El disipador térmico está diseñado con orificios específicos que se alinean con pasadores de plástico o metal. Este método permite un montaje y desmontaje rápidos, lo que lo hace ideal para prototipos y carcasas de fácil acceso.

| Método de montaje | Beneficio principal | Caso de uso común |

|---|---|---|

| Agujeros estampados | Bajo coste | Electrónica de consumo |

| Insertos roscados | Alta seguridad | Automoción e industrial |

| Tachuelas | Montaje rápido | Componentes para PC y servidores |

Las características de diseño inteligente, como los orificios estampados, los insertos roscados y las ubicaciones de los pasadores, son esenciales. Garantizan que un disipador térmico estampado se pueda instalar de forma fácil, fiable y rentable, lo que repercute directamente en la velocidad de montaje y la durabilidad del producto.

¿Cómo se diseña un disipador térmico estampado a partir de los requisitos?

Un flujo de trabajo estructurado es clave. Convierte los requisitos en un disipador térmico funcional. Este proceso evita costosos errores y retrasos. Seguimos un camino claro de cinco pasos.

Garantiza que cada decisión de diseño sea lógica y se base en datos. Este enfoque garantiza el éxito desde el principio.

El flujo de trabajo del diseño

A continuación se detalla el proceso:

| Paso | Acción |

|---|---|

| 1 | Definir presupuesto térmico |

| 2 | Seleccionar material y construcción |

| 3 | Realizar simulación |

| 4 | Crear modelo CAD (con DFM) |

| 5 | Repetir y perfeccionar |

Este enfoque sistemático es esencial.

El diseño de un disipador térmico estampado es mucho más que simplemente doblar metal. Se trata de un proceso de ingeniería calculado. Veamos estos pasos con más detalle.

1. Definición del balance térmico

En primer lugar, debe establecer el presupuesto térmico7. Esto incluye la temperatura máxima permitida del componente y la potencia total que disipa. Esta base innegociable dicta todas las decisiones de diseño posteriores para el disipador de calor.

2. Material y construcción

A continuación, seleccione el material. Las aleaciones de aluminio como 1050 o 6061 son las más comunes. El cobre ofrece una mejor conductividad, pero es más caro. La elección depende del presupuesto y las necesidades de rendimiento. La construcción básica, como la densidad y la forma de las aletas, también se decide aquí.

3. La simulación es crucial

A continuación, pasamos a la simulación. Los modelos analíticos simples proporcionan estimaciones rápidas. Sin embargo, para flujos de aire complejos, la simulación CFD (dinámica de fluidos computacional) es muy valiosa. Predice el rendimiento con gran precisión antes de cortar cualquier metal.

| Tipo de simulación | El mejor caso de uso |

|---|---|

| Analítica | Estimaciones rápidas en una fase temprana |

| CFD | Flujo de aire complejo, alta precisión |

4. CAD con DFM en mente

Con un diseño simulado, creamos el modelo CAD. En PTSMAKE, incorporamos las reglas de diseño para la fabricabilidad (DFM) desde el principio. Esto garantiza que la pieza se pueda estampar de manera eficiente, lo que ahorra tiempo y dinero más adelante.

5. Iteración para la perfección

Por último, repita el proceso. El primer diseño rara vez es el definitivo. Utilizamos los resultados de la simulación y los comentarios sobre el DFM para perfeccionar el modelo CAD. Este ciclo continúa hasta que el diseño cumple todos los requisitos térmicos, mecánicos y de coste.

Es fundamental contar con un flujo de trabajo de diseño estructurado, desde la definición de los límites térmicos hasta el perfeccionamiento iterativo. Este proceso sistemático garantiza que el disipador térmico estampado final no solo sea eficaz, sino también fabricable y rentable, lo que evita problemas imprevistos durante la producción.

¿Cuándo se debe pasar del estampado a otra tecnología?

Los disipadores térmicos estampados son increíblemente eficientes. Pero tienen limitaciones claras. Saber cuándo cambiar es clave para el éxito del proyecto. Este punto de decisión es el punto de cruce.

Es cuando las exigencias térmicas o la complejidad geométrica superan lo que puede ofrecer el estampado. Las cargas térmicas más elevadas o los diseños intrincados suelen requerir un enfoque diferente. Veamos cuándo conviene dar ese paso.

Desencadenantes clave de cruce

| Gatillo | Idoneidad para el estampado | Se necesita alternativa |

|---|---|---|

| Flujo térmico | Bajo a medio | Alto a muy alto |

| Complejidad | Geometrías simples | Formas complejas |

| Densidad de las aletas | Bajo | Alta |

Más allá del estampado: soluciones avanzadas

Cuando un disipador térmico estampado estándar no es suficiente, es hora de considerar opciones más avanzadas. Cada tecnología resuelve un problema térmico específico.

Disipadores de calor de aletas adheridas

Las aletas adheridas ofrecen flexibilidad de diseño. Se pueden combinar materiales, como una base de cobre para la conductividad y aletas de aluminio para ahorrar peso. Esto es ideal para disipadores térmicos muy grandes o aplicaciones de alta potencia.

Tecnología de aletas biseladas

Para dispositivos compactos que necesitan la máxima refrigeración, las aletas ranuradas son una excelente opción. Se "ranura" un único bloque de metal para crear aletas muy finas y densas. Esto crea una gran superficie en un espacio reducido.

Refrigeración bifásica

Cuando se trata de calor intenso y localizado procedente de una fuente pequeña, la solución es la refrigeración de dos fases. Soluciones como las cámaras de vapor utilizan un cambio de fase de líquido a vapor para alejar rápidamente la energía térmica de la fuente. Este proceso, conocido como isotermización8, es extremadamente eficaz para controlar los puntos calientes.

Guía de selección de tecnología

| Tecnología | Lo mejor para | Ventajas clave |

|---|---|---|

| Bonded Fin | Alta potencia / Gran tamaño | Combinaciones de materiales, escalabilidad |

| Aleta desnatada | Alta densidad de aletas | Máxima superficie en un espacio reducido |

| Cámara de vapor | Fuente de calor concentrado | Dispersión superior del calor |

Es fundamental reconocer los puntos de transición. Cuando las cargas térmicas o la complejidad superan las capacidades del estampado, se necesitan alternativas como aletas adheridas, aletas rasgadas o cámaras de vapor. Cada una de ellas ofrece una solución única para los retos avanzados de gestión térmica.

Descubra soluciones avanzadas de disipadores térmicos estampados con PTSMAKE

¿Está listo para llevar su proyecto de disipadores térmicos estampados al siguiente nivel? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y detallado, y descubra cómo nuestra experiencia en fabricación de precisión puede ofrecer un rendimiento y una calidad superiores para su aplicación. Su solución personalizada comienza con una simple consulta: ¡póngase en contacto con nosotros ahora mismo!

Descubra los mecanismos básicos de cómo se transforma el metal durante el proceso de estampado. ↩

Descubra cómo el estrés mecánico altera las propiedades de los materiales y afecta al rendimiento de los componentes. ↩

Descubra cómo esta propiedad influye en la transferencia de calor y el rendimiento general de sus diseños. ↩

Comprenda cómo este proceso de estampado en varias etapas puede mejorar la eficiencia y reducir los costes en la producción de grandes volúmenes. ↩

Descubra cómo esta métrica clave influye en la gestión térmica y la elección de materiales para su proyecto. ↩

Comprenda este método de conformado en frío para unir chapas metálicas sin utilizar calor ni elementos de fijación. ↩

Haga clic para comprender por qué definir un presupuesto térmico es el primer paso crucial para diseñar con éxito un disipador térmico. ↩

Comprender la física de la refrigeración bifásica y cómo logra una distribución rápida y uniforme de la temperatura. ↩