Diseñar disipadores de calor pasivos para componentes electrónicos de alta potencia parece sencillo hasta que su prototipo empieza a sobrecalentarse durante las pruebas. Te das cuenta de que la selección del material de aluminio, la geometría de las aletas y la interfaz térmica no son solo especificaciones técnicas, sino que marcan la diferencia entre un producto que funciona y otro que no supera la validación térmica.

El diseño de disipadores térmicos pasivos requiere un equilibrio entre conductividad térmica, superficie y patrones de flujo de aire para lograr una disipación térmica óptima sin alimentación externa. El éxito depende de la selección de materiales, el proceso de fabricación y la integración del sistema en la carcasa.

A través de múltiples proyectos en PTSMAKE, he ayudado a ingenieros a resolver problemas térmicos en diferentes sectores. Las ideas clave que compartiré abarcan compensaciones de materiales, limitaciones de fabricación y métodos de resolución de problemas que pueden ahorrar semanas de tiempo de rediseño.

¿Cuál es el primer principio de la disipación pasiva del calor?

El primer principio es sorprendentemente sencillo. Está arraigado en las leyes fundamentales de la física. La disipación pasiva del calor funciona porque el calor se mueve de forma natural.

No necesita el empuje de un ventilador o una bomba. Sigue las reglas inmutables de la termodinámica. Esta es la base de todo diseño de disipador térmico pasivo.

Las leyes que rigen el flujo de calor

Todo el proceso se rige por dos leyes fundamentales.

En primer lugar, la energía se conserva. No puede destruirse. En segundo lugar, el calor siempre fluye de un objeto más caliente a otro más frío. La naturaleza busca el equilibrio.

| Ley de la termodinámica | Principio básico | Implicaciones para la disipación del calor |

|---|---|---|

| Primera Ley | Conservación de la energía | El calor debe transferirse, no eliminarse. |

| Segunda Ley | Aumento de la entropía | El calor se desplaza espontáneamente a zonas más frías. |

Comprender este principio básico es algo más que física. Se trata de aprovechar la propia naturaleza. No estamos creando una fuerza para mover el calor. Simplemente estamos creando una vía eficiente para que el calor haga lo que ya quiere hacer: dispersarse.

La fuerza motriz: En busca del equilibrio

Un componente electrónico caliente en una habitación más fría representa un desequilibrio. El universo trabaja de forma natural para resolver este desequilibrio. Este movimiento térmico es un proceso constante y fiable. Se produce sin necesidad de energía externa.

Este es el principio en el que nos basamos en PTSMAKE. Cuando diseñamos y fabricamos piezas, tenemos en cuenta cómo su forma y material favorecerán mejor esta transferencia natural de calor. El objetivo es siempre mejorar el camino de menor resistencia para la energía térmica.

La tendencia a la dispersión de la energía es un concepto que se mide por entropía1. El calor que se desplaza de una fuente concentrada al aire ambiente más frío aumenta el desorden general del sistema, satisfaciendo esta tendencia fundamental.

Consideraciones prácticas sobre el diseño

Esto significa que nuestras decisiones de diseño son fundamentales. Un buen diseño no lucha contra la física, sino que la hace posible.

| Factor de diseño | Principio termodinámico | Objetivo |

|---|---|---|

| Superficie | Segunda Ley | Maximizar el contacto con el ambiente más fresco. |

| Elección del material | Eficiencia de conducción | Acelerar el movimiento del calor lejos de la fuente. |

| Trayectoria del flujo de aire | Convección | Ayuda al aire circundante a transportar el calor. |

En definitiva, un disipador térmico pasivo es un objeto cuidadosamente diseñado. Está diseñado para facilitar al máximo que el calor salga de un componente crítico y se disipe de forma segura en el entorno.

La disipación pasiva del calor se rige fundamentalmente por las leyes de la termodinámica. La energía se conserva (Primera Ley), y el calor fluye de forma natural de los entornos calientes a los fríos para aumentar la entropía (Segunda Ley). Este es el motor de todos los diseños de refrigeración sin ventilador.

¿Qué diferencia un disipador térmico pasivo de uno activo?

La forma más sencilla de distinguirlos es la energía. ¿Necesita el sistema de refrigeración energía externa para funcionar? Esa es la cuestión principal.

El refrigerador autosuficiente: Disipadores pasivos

Un disipador térmico pasivo funciona en silencio. Utiliza procesos físicos naturales para disipar el calor. No hay piezas móviles. Es pura física en acción.

El refrigerador asistido: Disipadores activos

Los disipadores activos utilizan componentes eléctricos. Piense en ventiladores o bombas. Esta energía externa potencia considerablemente el proceso de refrigeración.

He aquí un rápido desglose:

| Tipo de disipador térmico | Entrada de energía externa |

|---|---|

| Pasivo | No |

| Activo | Sí (por ejemplo, ventiladores, bombas) |

La elección entre refrigeración activa y pasiva no consiste sólo en añadir un ventilador. Es una decisión de diseño fundamental. Esta elección influye en la fiabilidad, el coste y el rendimiento. Según mi experiencia en PTSMAKE, se trata de un primer paso crucial.

La fiabilidad de la sencillez

Un disipador térmico pasivo es increíblemente fiable. Al no tener piezas móviles, hay menos puntos de fallo. Esto es vital para aplicaciones críticas. Piense en dispositivos médicos o componentes aeroespaciales en los que el fallo no es una opción. Dependen exclusivamente de convección natural2 y la radiación para evacuar el calor. Por eso son silenciosos y no requieren mantenimiento.

El rendimiento del poder

Sin embargo, los sistemas activos ofrecen una refrigeración superior. Cuando un componente genera una gran cantidad de calor, los procesos naturales no son suficientes. Si se añade un ventilador, el aire pasa por encima de las aletas, lo que aumenta drásticamente la disipación del calor. Lo vemos en la informática de alto rendimiento y la electrónica del automóvil. La contrapartida es una mayor complejidad, ruido, posibles fallos y costes operativos más elevados.

En este cuadro se destacan las principales disyuntivas que discutimos a menudo con los clientes.

| Característica | Disipador térmico pasivo | Disipador de calor activo |

|---|---|---|

| Rendimiento | Baja | Más alto |

| Fiabilidad | Muy alta | Moderado |

| Nivel de ruido | En silencio | Audible |

| Coste | Baja | Más alto |

| Mantenimiento | Ninguno | Requerido |

La diferencia fundamental entre disipadores activos y pasivos radica en el uso de energía externa. Los disipadores pasivos utilizan la física natural para una refrigeración silenciosa y fiable. Los disipadores activos utilizan ventiladores o bombas para obtener un rendimiento superior, lo que introduce complejidad y posibles puntos de fallo.

¿Cómo se clasifican los disipadores térmicos pasivos según el proceso de fabricación?

La elección del disipador térmico pasivo adecuado empieza por el proceso de fabricación. Cada método ofrece un equilibrio único entre coste, rendimiento y libertad de diseño.

Piensa en ello como si fuera una caja de herramientas. No usarías un martillo para girar un tornillo.

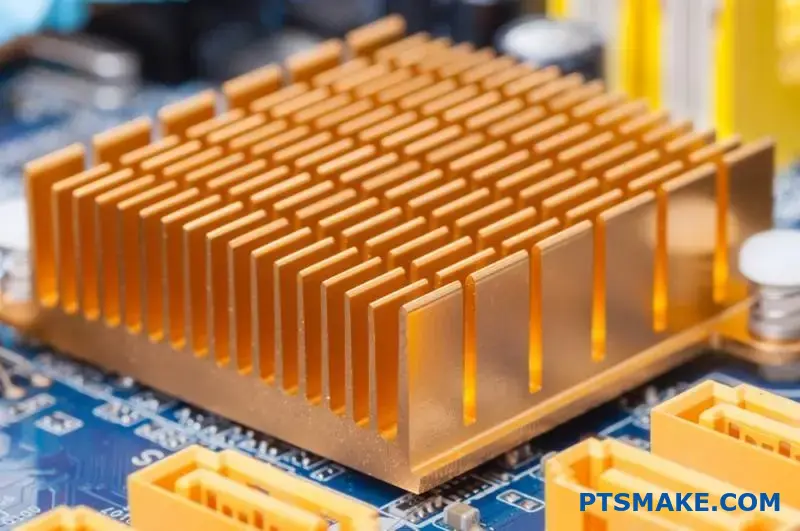

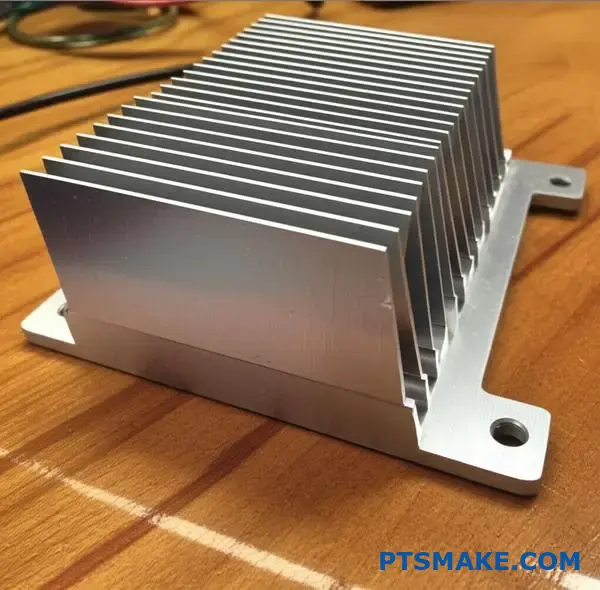

Extrusión: El caballo de batalla

Es el método más habitual. El aluminio se empuja a través de una matriz para crear un perfil alargado con aletas. Es rentable para grandes volúmenes.

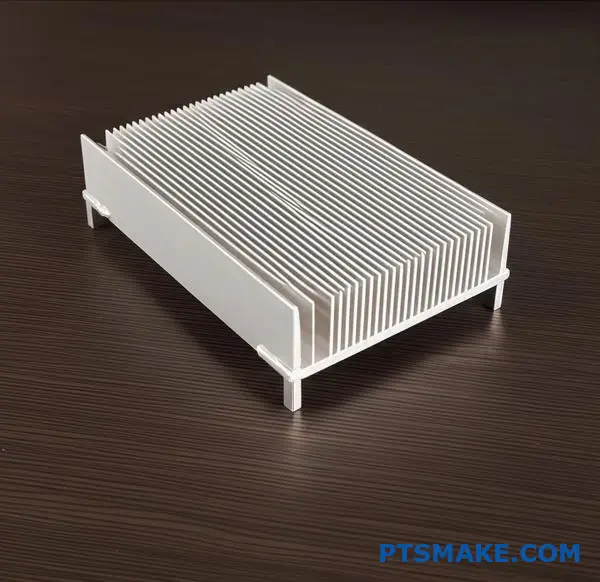

Estampar: Sencillo y rápido

Para aplicaciones de baja potencia, los disipadores estampados son perfectos. Se estampan finas láminas de metal para darles forma.

| Proceso | Coste típico | Material común |

|---|---|---|

| Extrusión | Bajo a medio | Aluminio |

| Estampación | Muy bajo | Aluminio, cobre |

Esta elección repercute directamente en el presupuesto y el rendimiento térmico de su proyecto.

Analicemos con más detalle los principales métodos de fabricación. El proceso lo determina todo, desde la densidad de las aletas hasta la forma final del disipador de calor pasivo. En PTSMAKE nos encargamos a menudo del mecanizado secundario de estas piezas, por lo que conocemos los pros y los contras de primera mano.

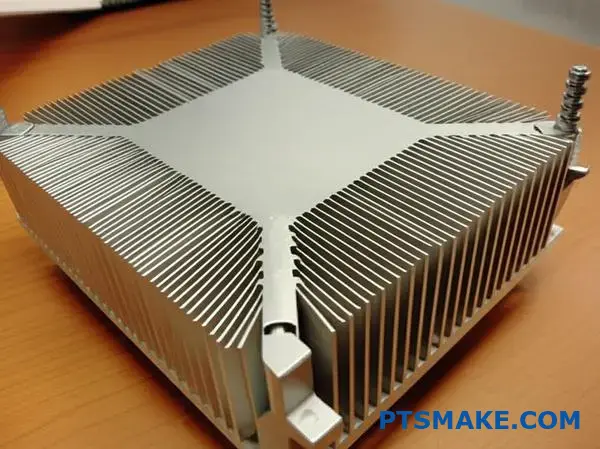

Forjar para la complejidad

La forja utiliza altas presiones para dar forma a un bloque de metal. Así se crean disipadores térmicos con complejos conjuntos de aletas en 3D. Mejora el rendimiento térmico respecto a la extrusión, pero cuesta más.

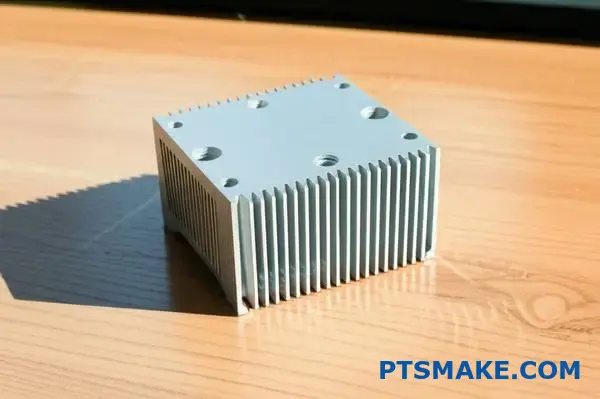

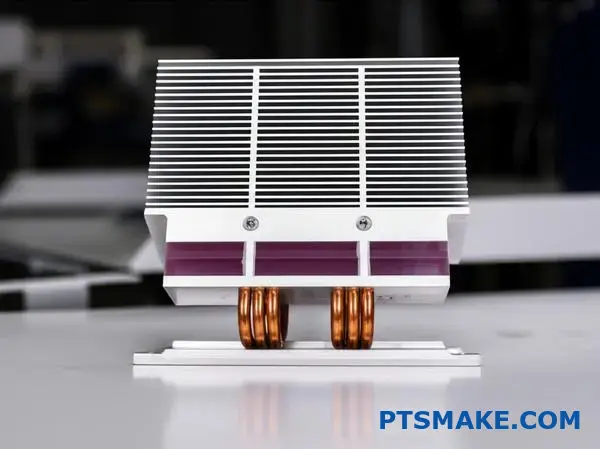

Aletas Skiving y Bonded para un alto rendimiento

El raspado consiste en cortar finas aletas de un bloque macizo de cobre o aluminio. Esto permite obtener densidades de aletas muy elevadas. Los disipadores de calor de aletas unidas fijan aletas individuales a una base. Este método es ideal para diseños grandes o personalizados. Permite utilizar una base de cobre con aletas de aluminio, combinando rendimiento y peso. El método de fabricación debe ajustarse a sus necesidades térmicas y a los requisitos del cliente. relación de aspecto3 que su diseño puede tolerar.

He aquí una rápida comparación de estos métodos avanzados.

| Método | Lo mejor para | Restricción de diseño | Coste relativo |

|---|---|---|---|

| Forja | Flujo de aire 3D | Ángulos de calado | Medio |

| Skiving | Alta densidad de aletas | Suavidad del material | Alta |

| Bonded Fin | Tamaños grandes | Tolerancias de montaje | Alta |

Comprender estas compensaciones es crucial. Evita el exceso de ingeniería y ayuda a gestionar los costes con eficacia desde el principio. Nuestro papel es proporcionar el mecanizado de precisión necesario para perfeccionar estos componentes.

Seleccionar el proceso de fabricación adecuado implica equilibrar el rendimiento térmico, la complejidad del diseño y el presupuesto. Cada método, desde el simple estampado hasta el corte avanzado, ofrece ventajas y limitaciones distintas que repercuten directamente en la eficiencia y el coste del producto final.

Además del aluminio, ¿qué otros materiales se utilizan y por qué?

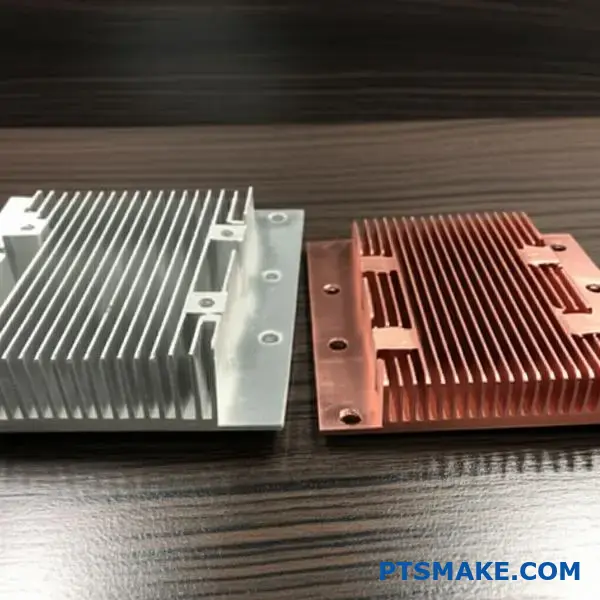

Aunque el aluminio es un material versátil, no siempre es el más adecuado. Para necesidades de alto rendimiento, hay que recurrir a otros materiales. El cobre es una de las principales alternativas.

Ofrece una conductividad térmica muy superior. Esto lo hace excelente para aplicaciones exigentes.

Sin embargo, este rendimiento tiene sus contrapartidas. El cobre es mucho más pesado y caro. Además, el proceso de fabricación plantea otros problemas. El cobre disipador térmico pasivo es una solución especializada.

| Característica | Aluminio (6061) | Cobre (C110) |

|---|---|---|

| Conductividad térmica | ~167 W/mK | ~385 W/mK |

| Densidad relativa | 1.0 | 3.3 |

| Coste relativo | 1.0 | ~2.5 - 3.5 |

Decidir entre aluminio y cobre es un clásico de la ingeniería. Se trata de equilibrar el rendimiento térmico con las limitaciones de presupuesto y peso. En nuestros proyectos en PTSMAKE, a menudo vemos que el cobre se especifica para procesadores de alta potencia o diodos láser en los que es fundamental eliminar el calor con rapidez.

Pero el panorama de los materiales no se detiene en el cobre. Para aplicaciones realmente vanguardistas, buscamos opciones aún más avanzadas.

Soluciones térmicas avanzadas

El auge del grafeno

El grafeno cambia las reglas del juego de la gestión térmica en dispositivos compactos. Es increíblemente ligero y tiene una fantástica capacidad para disipar el calor.

Su singularidad propiedades anisotrópicas4 son la clave. Esto significa que conduce el calor excepcionalmente bien a lo largo de sus planos, pero mal a través de ellos. Esto permite a los ingenieros alejar el calor de los componentes sensibles lateralmente, lo que es perfecto para perfiles delgados como smartphones o tabletas.

| Material | Ventajas clave | El mejor caso de uso |

|---|---|---|

| Cobre | Alta conductividad aparente | Electrónica de potencia, refrigeradores de CPU |

| Grafito | Excelente dispersión en el plano | Electrónica fina, refrigeración de baterías |

Estos materiales avanzados no son simples sustitutos. Resuelven problemas específicos que los metales comunes no pueden resolver. Para elegir el más adecuado, hay que conocer bien el desafío térmico y las posibilidades de fabricación.

El cobre ofrece una conductividad térmica superior a la del aluminio, pero su peso y coste son mayores. Materiales avanzados como el grafito ofrecen una dispersión del calor ligera y de alto rendimiento para aplicaciones especializadas con limitaciones de espacio, lo que pone de relieve la importancia de la selección de materiales en el diseño térmico.

El principio básico: la transferencia de calor en dos fases

Las cámaras de vapor y los tubos de calor no son simples recipientes metálicos vacíos. Son sofisticados dispositivos de transferencia de calor en dos fases. Su secreto reside en un inteligente uso de la física.

Un ciclo autónomo

En su interior, una pequeña cantidad de fluido circula constantemente. Pasa de líquido a vapor y viceversa. Este ciclo mueve el calor con una eficacia increíble. Es un proceso continuo y pasivo.

Como un superconductor térmico

Este proceso transfiere grandes cantidades de calor. Lo hace con una diferencia de temperatura muy pequeña. Esto hace que actúen como "superconductores térmicos" en los diseños de disipadores térmicos pasivos.

| Fase | Papel en la transferencia de calor | Ubicación en el dispositivo |

|---|---|---|

| Líquido | Absorbe el calor, se convierte en vapor | Evaporador (lado caliente) |

| Vapor | Mueve el calor rápidamente | Núcleo/Cámara |

| Líquido | Libera calor, se condensa | Condensador (lado frío) |

La ciencia del cambio de fase

La base de esta tecnología es un principio sencillo. Cuando un líquido se convierte en vapor, absorbe una gran cantidad de energía. Esto ocurre sin que el líquido se caliente más. Esta energía se denomina calor latente de vaporización5.

Esta energía almacenada viaja con el vapor. Se desplaza del punto caliente a una zona más fría. Cuando el vapor se enfría y vuelve a condensarse en líquido, libera todo el calor almacenado. Este proceso es mucho más eficaz para desplazar la energía térmica que la simple conducción a través de un material sólido.

Por qué es más eficiente

Piense en el agua hirviendo. Se puede añadir mucho calor a una olla de agua hirviendo, pero su temperatura se mantiene en 100 °C. Esa energía se utiliza para crear vapor. Esa energía se utiliza para crear vapor. Los tubos de calor y las cámaras de vapor aprovechan exactamente este efecto en un circuito cerrado. En esencia, son motores térmicos pasivos.

Esto las hace ideales para aplicaciones de alta densidad de potencia. Extraen rápidamente el calor de una fuente concentrada.

Comparación de resultados

En muchos de nuestros proyectos en PTSMAKE hemos comprobado la diferencia. La conductividad térmica efectiva puede ser órdenes de magnitud superior a la del cobre o el aluminio sólidos.

| Material | Conductividad térmica efectiva (W/m-K) |

|---|---|

| Cobre | ~400 |

| Aluminio | ~235 |

| Tubo de calor / Cámara de vapor | 5,000 - 200,000+ |

Las cámaras de vapor y los tubos de calor utilizan un cambio de fase de líquido a vapor. Esto les permite transferir una cantidad significativa de calor a distancia con una caída mínima de la temperatura. Esta alta eficiencia hace que funcionen como "superconductores térmicos" en soluciones avanzadas de refrigeración pasiva.

¿Para qué sirve anodizar o pintar un disipador de calor?

Elegir el acabado de un disipador de calor no es sólo una cuestión estética. A menudo hay que elegir entre anodizado y pintura. Cada uno ofrece ventajas muy diferentes.

El anodizado es un proceso complejo. Proporciona protección y aislamiento. La pintura es más sencilla. Su principal función es potenciar la radiación térmica.

Comparémoslos directamente.

| Característica | Anodizado | Pintura |

|---|---|---|

| Objetivo principal | Protección y aislamiento | Emisividad |

| Proceso | Electroquímica | Aplicación de la capa |

| Durabilidad | Alta | Varía según la pintura |

Esto ayuda a aclarar qué tratamiento es el mejor para su aplicación específica.

Anodizado: Más que una capa superficial

El anodizado no es sólo una capa superior. Es una proceso electroquímico6 que convierte la superficie del metal. Crea una capa de óxido de aluminio muy dura y no conductora. Esto es vital para un disipador de calor pasivo utilizado cerca de componentes electrónicos sensibles.

Esta capa de óxido proporciona una excelente resistencia a la corrosión. Protege el disipador de calor de los factores ambientales. También aumenta significativamente la emisividad de la superficie. Este aumento permite que el disipador irradie calor al aire circundante con mayor eficacia.

Pintura: Un enfoque específico

La pintura es una aplicación superficial más sencilla. Las pinturas térmicas especiales están diseñadas con una alta emisividad. Este es su principal objetivo. Ayudan a que el disipador irradie calor con mayor eficacia.

Sin embargo, la pintura también puede actuar como capa aislante. Si se aplica demasiado gruesa, puede dificultar la transferencia de calor. Este es un factor crítico que tenemos en cuenta en PTSMAKE. Nos aseguramos de que la aplicación optimice la radiación sin impedir la convección.

He aquí una comparación más detallada basada en nuestra experiencia en proyectos.

| Aspecto | Anodizado | Pintura |

|---|---|---|

| Aislamiento eléctrico | Excelente | Pobre (salvo pintura especial) |

| Resistencia a la corrosión | Excelente | Bien |

| Impacto térmico | Aumenta la radiación, impacto mínimo en la convección | Aumenta la radiación, puede dificultar la convección si es gruesa |

| Lo mejor para | Entornos agresivos, aislamiento eléctrico necesario | Aumento rentable de la emisividad |

En resumen, el anodizado proporciona ventajas sólidas: resistencia a la corrosión, aislamiento eléctrico y mejora de la emisividad. La pintura es una opción selectiva, a menudo más económica, para mejorar la radiación térmica. La decisión final depende del entorno de la aplicación y de los requisitos eléctricos.

¿Cómo influye el diseño de la carcasa en la eficacia de un disipador térmico?

Un disipador térmico no es una isla. Su rendimiento está ligado a todo el sistema. Hay que pensar en la carcasa como parte de la solución térmica. Sin un flujo de aire adecuado, incluso el mejor disipador de calor fallará.

El papel de la ventilación del recinto

La ventilación es su herramienta más poderosa. Permite la entrada de aire frío y la salida de aire caliente. Este intercambio constante es vital para una refrigeración eficaz. Sin él, el calor no tiene adónde ir.

Un camino para el flujo de aire

Piense en el flujo de aire como en una autopista. Las rejillas de ventilación son las rampas de entrada y salida. Si las bloqueas, crearás un atasco de aire caliente. Esto detiene por completo el proceso de refrigeración.

Un sistema bien diseñado tiene muy en cuenta la ubicación de los conductos de ventilación.

| Característica | Caja ventilada | Caja estanca |

|---|---|---|

| Refrigeración primaria | Convección | Radiación |

| Flujo de aire | Alta | Mínimo/Ninguno |

| Eficiencia del disipador de calor | Óptimo | Muy reducido |

| Temperatura interior | Baja | Más alto |

Pensar a nivel de sistema es clave. En proyectos anteriores de PTSMAKE, hemos visto diseños que fallaban no por el disipador de calor, sino porque la carcasa atrapaba aire caliente. El disipador se saturaba y era incapaz de disipar más calor.

Convección: La fuerza de enfriamiento dominante

En la mayoría de las aplicaciones, un disipador térmico funciona principalmente por convección. Se basa en el movimiento del aire a través de las aletas, transportando el calor. Una carcasa ventilada facilita este proceso proporcionando un suministro constante de aire ambiente más frío.

¿Qué ocurre en una caja sellada?

Cuando sellas la carcasa, cortas el suministro de aire. El aire del interior se calienta y se estanca. Esto detiene transferencia de calor por convección7 a su paso. El disipador de calor ya no puede evacuar eficazmente su carga térmica al aire circundante porque éste ya está caliente.

Esto es especialmente crítico para un disipador térmico pasivo, que depende totalmente de la convección natural.

El paso a la radiación

En una caja estanca, el principal método de transferencia de calor es la radiación. El disipador de calor irradia energía térmica a las paredes interiores de la caja. Se trata de un proceso mucho menos eficaz que la convección.

| Modo refrigeración | Caja ventilada | Caja estanca |

|---|---|---|

| Convección | Dominante (70-95%) | Mínimo (<10%) |

| Radiación | Secundaria (5-30%) | Dominante (>90%) |

| Conducción | Varía según el contacto | Varía según el contacto |

Nuestras pruebas internas confirman que un diseño sellado puede reducir el rendimiento de un disipador de calor en más de 50%. Esto obliga a los ingenieros a utilizar soluciones mucho más grandes y caras para compensar.

Pensar a nivel de sistema evita costosos errores de diseño. Una carcasa bien ventilada es fundamental para la convección, ya que garantiza que el disipador de calor funcione según lo previsto. Las cajas selladas dificultan este proceso, ya que reducen la eficiencia de la radiación y comprometen la gestión térmica.

¿Cómo elegir entre aluminio 6063 y cobre 1100?

Elegir entre aluminio 6063 y cobre 1100 es un clásico acto de equilibrio de ingeniería. No se trata de qué metal es simplemente "mejor". La verdadera cuestión es cuál es el más adecuado para las necesidades específicas de su proyecto.

Hay que sopesar cuatro factores críticos. Son el rendimiento térmico, el peso, el coste total y la facilidad con que podemos darle forma. Este análisis guiará su decisión final.

Compromisos básicos

Veamos una comparación rápida.

| Característica | Aluminio 6063 | Cobre 1100 |

|---|---|---|

| Conductividad térmica | Buena (~200 W/mK) | Excelente (~385 W/mK) |

| Densidad | Bajo (~2,7 g/cm³) | Alta (~8,9 g/cm³) |

| Coste | Bajo | Alta |

| Maquinabilidad | Excelente | Bien |

Este cuadro pone de relieve las disyuntivas fundamentales a las que te enfrentas.

Analicemos estas ventajas y desventajas con un ejemplo práctico. Pensemos en diseñar un disipador térmico pasivo para un proyecto de electrónica. Este es un reto habitual que afrontamos en PTSMAKE.

Rendimiento frente a practicidad

La conductividad térmica superior del cobre 1100 es su principal ventaja. Aleja el calor de los componentes sensibles casi el doble de rápido que el aluminio. Esto es crucial para aplicaciones de alta potencia en las que cada grado es importante.

Sin embargo, este rendimiento tiene un precio. El cobre es tres veces más pesado y mucho más caro. Para un dispositivo portátil o una producción a gran escala, estos factores pueden hacer que el cobre deje de ser práctico.

Maquinabilidad y diseño

El aluminio 6063 es fantástico de mecanizar. Sus propiedades permiten crear complejos diseños de aletas de forma eficiente, lo que maximiza la superficie. El cobre 1100, al ser más blando, a veces puede "apelmazarse" durante el mecanizado. Esto requiere herramientas específicas y puede ralentizar ligeramente la producción.

El verdadero objetivo es reducir el Resistencia térmica8 del chip al aire circundante. Un disipador de aluminio bien diseñado puede superar a menudo a uno básico de cobre.

| Escenario de aplicación | Mejor elección | Justificación |

|---|---|---|

| Refrigerador de CPU de alta potencia | Cobre 1100 | La máxima disipación del calor es la prioridad. |

| Caja de iluminación LED | Aluminio 6063 | Buena gestión térmica, ligero y rentable. |

| Electrónica portátil | Aluminio 6063 | El peso y el coste son las principales limitaciones. |

| Componentes de bastidores de servidores | O bien | Depende de la carga térmica específica y del presupuesto. |

La decisión no siempre está clara. Requiere un examen minucioso de las prioridades específicas de cada proyecto.

La elección es un equilibrio entre rendimiento, presupuesto y limitaciones físicas. El cobre destaca en la gestión térmica, mientras que el aluminio ofrece una solución excelente, rentable y ligera, ideal para una gama más amplia de aplicaciones.

¿Cómo se determina el grosor adecuado de la base del disipador térmico?

Encontrar el grosor de base adecuado es un acto de equilibrio. Se trata del rendimiento térmico frente al coste de los recursos.

Una base más gruesa ayuda a repartir muy bien el calor. Esto es crucial para los componentes pequeños de alta potencia. Evita los puntos calientes.

Sin embargo, más grosor significa más material. Esto añade peso y aumenta el coste de su disipador de calor pasivo.

El compromiso básico

| Característica | Base más fina | Base más gruesa |

|---|---|---|

| Dispersión del calor | Menos eficaz | Más eficaz |

| Peso | Más ligero | Más pesado |

| Coste del material | Baja | Más alto |

| Uso ideal | De gran tamaño y bajo consumo | Pequeño y potente |

El objetivo es evitar el exceso de ingeniería. Aumentar el grosor mejora la propagación del calor, pero sólo hasta cierto punto.

Con el tiempo, se llega a un punto de rendimientos decrecientes9. Cada milímetro de grosor adicional aporta cada vez menos ventajas térmicas. El coste y el peso, sin embargo, siguen aumentando.

¿Cómo encontrar el punto óptimo?

Simulación para optimizar

La simulación es nuestra mejor herramienta. Con programas como el análisis de elementos finitos (FEA), podemos modelar el rendimiento térmico con precisión. Esto nos permite probar diferentes espesores digitalmente antes de cortar el metal.

Podemos determinar el espesor exacto en el que el rendimiento empieza a disminuir. Este enfoque, que utilizamos a menudo en los proyectos de PTSMAKE, evita el uso innecesario de materiales y costes para nuestros clientes. Nos ayuda a tomar decisiones basadas en datos.

Análisis coste-rendimiento

La tabla siguiente, basada en nuestras pruebas internas, muestra cómo se reducen las ganancias de rendimiento mientras aumentan los costes.

| Espesor de la base | Resistencia térmica (°C/W) | Coste relativo |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Observe la pequeña mejora de 7 mm a 9 mm. Aquí es donde el coste adicional a menudo no vale la pena la ganancia marginal.

Elegir el grosor adecuado de la base del disipador de calor es un equilibrio crítico. Se necesita material suficiente para que el calor se propague eficazmente sin añadir un peso o coste excesivos. La simulación ayuda a encontrar el punto óptimo en el que el rendimiento justifica los recursos empleados.

¿Cómo se diseña un disipador de calor para una caja hermética sin ventilador?

Abordemos un problema complejo del mundo real. Imaginemos el diseño de un disipador térmico pasivo para componentes electrónicos sensibles. Estos componentes se alojan en una carcasa completamente sellada y sin ventilador.

Esta unidad funcionará al aire libre. Debe resistir las inclemencias del tiempo. El calor se convierte en el principal reto de ingeniería.

El problema de las restricciones

El problema principal es el entorno hermético. No hay flujo de aire interno que ayude. El calor no tiene adónde ir fácilmente. Hay que recurrir a métodos pasivos.

El diseño debe funcionar dentro de varios límites clave.

| Restricción | Implicaciones del diseño |

|---|---|

| Caja estanca | Sin refrigeración convencional por convección en el interior. |

| Electrónica sensible | Una ventana de temperatura de funcionamiento muy ajustada. |

| Uso exterior | Debe tener en cuenta la radiación solar y los cambios de temperatura ambiente. |

| Requisitos sin ventilador | La fiabilidad es clave; no se permiten piezas móviles. |

Este escenario nos obliga a replantearnos la refrigeración estándar. Debemos integrar múltiples conceptos de transferencia de calor. La solución requiere un enfoque inteligente de varias etapas.

En un sistema sellado, debemos ignorar la convección interna. Simplemente no es un factor. Toda la estrategia cambia a un proceso de dos pasos. En primer lugar, mover el calor de la fuente a las paredes interiores del recinto. En segundo lugar, mover ese calor desde el recinto al mundo exterior.

Etapa 1: Maximizar la radiación interna

El mecanismo principal dentro de la caja es la radiación. El componente caliente irradia energía térmica. Esta energía viaja hacia las paredes interiores más frías de la caja.

Para que esto sea eficaz, el acabado de la superficie es fundamental. Un acabado emisividad10 El revestimiento tanto del componente como de las paredes interiores es crucial. En proyectos anteriores de PTSMAKE, hemos visto que el anodizado o las pinturas específicas aumentan la transferencia de calor de forma significativa.

Etapa 2: La cubierta como radiador final

Una vez que el calor llega a las paredes de la carcasa por conducción y radiación, la propia carcasa se convierte en el disipador de calor. Su función es disipar esta energía al entorno.

Esto ocurre a través de dos vías externas.

| Ruta de transferencia de calor | Dentro del recinto | Fuera del recinto |

|---|---|---|

| Conducción | Componente -> Puntos de montaje -> Caja | - |

| Convección | Insignificante (aire atrapado) | Superficie del recinto -> Aire ambiente |

| Radiación | Componente -> Paredes interiores del recinto | Superficie del recinto -> Alrededores |

Maximizar la superficie exterior es primordial. A menudo mecanizamos aletas externas directamente en la carcasa. Esto aumenta drásticamente el área tanto para la convección natural como para la radiación al medio ambiente. El aluminio es un material excelente.

Este problema requiere un cambio de mentalidad. La solución no hace hincapié en la convección interna, sino en un proceso de dos etapas: maximizar la radiación interna a las paredes y, a continuación, maximizar la disipación externa de la propia carcasa. De este modo, toda la carcasa se convierte en un disipador térmico pasivo.

¿Qué estrategias se utilizan para la refrigeración pasiva de componentes de alta densidad de potencia?

Las extrusiones de aluminio sencillas son un caballo de batalla para la gestión térmica. Sin embargo, tienen claras limitaciones. Suelen fallar cuando se trata de componentes de alta densidad de potencia.

El intenso calor procedente de una fuente pequeña crea un cuello de botella. Una extrusión estándar no puede repartir esta carga térmica con suficiente rapidez. Aquí es donde debemos considerar tecnologías de disipación térmica pasiva más avanzadas.

| Método de refrigeración | Dispersión del calor | Superficie |

|---|---|---|

| Extrusión | Limitado | Bien |

| Tubo de calor/cámara de vapor | Excelente | Varía |

| Aleta desnatada | Bien | Excelente |

Estas opciones avanzadas abordan los principales retos de la refrigeración de alta densidad.

Saber cuándo abandonar las extrusiones simples es clave. En proyectos anteriores de PTSMAKE, este punto de decisión suele darse cuando una fuente de calor se concentra demasiado. La base de un disipador de calor estándar no da abasto.

Soluciones avanzadas de dispersión del calor

Los tubos de calor y las cámaras de vapor cambian las reglas del juego de la difusión del calor. No son sólo metal sólido. Utilizan un proceso de vaporización11 y condensación de un fluido de trabajo. Este proceso mueve el calor con una eficiencia increíble, a menudo cientos de veces mejor que el cobre sólido.

Cámaras de vapor para puntos calientes

Las cámaras de vapor son básicamente tubos de calor planos. Son perfectas para distribuir el calor de una fuente pequeña e intensa, como una CPU, sobre un área mucho mayor. Esto crea una temperatura más uniforme en la base de la pila de aletas.

Tubos de calor para el transporte

Los tubos de calor son ideales para trasladar el calor de un componente a una pila de aletas remota. Esto ofrece una gran flexibilidad de diseño en recintos estrechos.

Maximizar la superficie

A veces, el reto es disipar el calor al aire. Aquí brilla con luz propia la tecnología de aletas cortadas. Un único bloque de cobre o aluminio se corta con precisión para crear aletas muy finas y densas. Esta técnica aumenta drásticamente la superficie disponible para la convección.

| Tecnología | Función principal | Caso de uso común |

|---|---|---|

| Cámara de vapor | Dispersión del calor | Procesadores de alta potencia (CPU, GPU) |

| Tubo de calor | Transporte de calor | Mover el calor en portátiles y servidores |

| Aleta desnatada | Disipación del calor | Sistemas compactos de alto rendimiento |

Cuando las extrusiones estándar llegan a su límite, se necesitan soluciones avanzadas. Los tubos de calor y las cámaras de vapor disipan el calor de forma óptima, mientras que las aletas con reborde maximizan la disipación. Estas tecnologías son cruciales para refrigerar eficazmente componentes de alta potencia.

Su producto de refrigeración pasiva se está sobrecalentando. Cuál es su proceso de solución de problemas?

Cuando un producto se sobrecalienta, no hay que adivinar. Un flujo de trabajo sistemático ahorra tiempo y dinero. Empieza por lo básico antes de desmontar nada.

Este proceso garantiza la cobertura metódica de todas las posibles causas profundas. Pasa de los factores externos a los componentes internos.

Lista de comprobación para el diagnóstico inicial

| Paso | Acción | Propósito |

|---|---|---|

| 1 | Verificar potencia | Comprueba si el consumo de energía está dentro de las especificaciones. |

| 2 | Comprobar el entorno | Confirme que la temperatura ambiente es normal. |

| 3 | Inspeccione las rejillas de ventilación | Asegúrese de que no haya obstrucciones del flujo de aire. |

Este enfoque estructurado ayuda a aislar el problema de forma rápida y eficaz. Un buen diseño de disipador térmico pasivo puede fallar si se pasan por alto estos aspectos básicos.

Un plan de diagnóstico sólido comienza con datos fácilmente verificables. Pasar por alto estos aspectos fundamentales puede llevarle por el camino equivocado. En proyectos anteriores de PTSMAKE, hemos comprobado que empezar con comprobaciones sencillas suele resolver el problema sin necesidad de desmontajes complejos.

Verificación de la alimentación y el entorno

En primer lugar, confirme el consumo de energía. ¿El dispositivo consume más energía de la prevista por la solución térmica? A continuación, compruebe la temperatura ambiente. Un producto probado en un laboratorio a 20 ºC se comportará de forma diferente en un entorno a 35 ºC. Estos son los primeros pasos, sencillos pero cruciales.

Comprobaciones cruzadas físicas y virtuales

A continuación, pase a la inspección física. A menudo vemos problemas con la Material de interfaz térmica12 (TIM). ¿Se ha aplicado correctamente? ¿La presión de montaje es uniforme y suficiente? Una aplicación incorrecta crea huecos de aire que merman el rendimiento térmico. Asegúrese también de que todos los orificios de ventilación estén completamente despejados. Una pequeña obstrucción puede tener un gran impacto.

Por último, compara tus conclusiones con las simulaciones del diseño original.

| Parámetro | Valor de simulación | Valor medido |

|---|---|---|

| Temp. CPU | 75°C | 90°C |

| Temperatura ambiente | 22°C | 30°C |

| Consumo de energía | 15W | 18W |

Esta comparación pone de manifiesto las discrepancias. Señala directamente la fuente del calor adicional o el componente de refrigeración de bajo rendimiento.

Este flujo de trabajo sistemático transforma la resolución de problemas de conjeturas en un proceso claro y repetible. Pasa lógicamente de simples comprobaciones ambientales a análisis físicos detallados y basados en datos, garantizando una resolución de problemas eficiente y precisa para su dispositivo refrigerado pasivamente.

¿Puede un disipador térmico pasivo generar ruido, y cómo?

Parece imposible. Una pieza sólida de metal sin partes móviles debería ser silenciosa. Pero no siempre es así.

En determinadas condiciones, un disipador térmico pasivo puede producir un zumbido agudo o "cantar". Se trata de un fenómeno acústico real. Se debe a que el aire fluye por las aletas a la velocidad adecuada. Este efecto suele denominarse canto de aletas o tonos eólicos. Es un problema interesante que a veces resolvemos para nuestros clientes.

Este ruido no es aleatorio. Se produce cuando el flujo de aire crea un patrón predecible de remolinos de aire, o vórtices, a ambos lados de una aleta.

Este patrón repetitivo se conoce como Calle del vórtice de Kármán13. Crea una presión alterna, empujando y tirando de la aleta. Esto obliga a la aleta a vibrar.

Si esta vibración coincide con la frecuencia de resonancia natural de la aleta, se produce un sonido audible. El proceso es similar al que se produce al soplar sobre el orificio de una botella. Este problema es más común en entornos con un flujo de aire constante y de gran volumen.

Afortunadamente, podemos diseñar soluciones para ello. En PTSMAKE, el mecanizado CNC de precisión nos permite crear geometrías de aletas complejas que eliminan este ruido. Hemos descubierto que los pequeños cambios pueden suponer una gran diferencia.

| Método de prevención | Cómo funciona | Ventajas clave |

|---|---|---|

| Geometría variable de las aletas | Cambia el grosor o la separación de las aletas. | Altera la frecuencia de resonancia, deteniendo la vibración. |

| Añadir amortiguadores | Entre las aletas se colocan pequeños insertos de polímero. | Absorbe la energía vibratoria, silenciando cualquier sonido potencial. |

| Alteración de los bordes de las aletas | Modificar el borde de ataque para que sea menos afilado. | Suaviza el flujo de aire y reduce la formación de fuertes vórtices. |

Mediante un diseño cuidadoso y una fabricación precisa, podemos garantizar que un disipador térmico pasivo permanezca completamente silencioso, incluso en condiciones de flujo de aire difíciles.

Un disipador térmico pasivo puede generar un ruido agudo llamado ‘canto de la aleta’. Se debe a que el flujo de aire genera vibraciones que coinciden con la frecuencia de resonancia de la aleta. Esto puede evitarse tomando decisiones de diseño inteligentes, como modificar la geometría de las aletas o añadir amortiguadores de vibraciones.

Soluciones de disipación térmica pasiva superiores con PTSMAKE

¿Está preparado para mejorar su proyecto con disipadores de calor pasivos diseñados por expertos? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y personalizado, y experimente la fiabilidad, precisión y servicio en los que confían los innovadores de todo el mundo. Convirtamos sus retos de gestión térmica en su próxima ventaja competitiva: ¡envíe su consulta ahora!

Explore una explicación más profunda de la entropía y su papel fundamental en la gestión térmica para aplicaciones de ingeniería. ↩

Comprenda este mecanismo clave de transferencia de calor para mejorar sus diseños de gestión térmica. ↩

Comprenda cómo afecta esta relación de diseño crucial a la eficiencia térmica. ↩

Descubra cómo se pueden aprovechar las propiedades direccionales de un material para una gestión térmica avanzada. ↩

Descubra la física que permite a estos dispositivos transferir el calor con tanta eficacia. ↩

Comprenda cómo este proceso transforma las superficies metálicas para conseguir una mayor durabilidad y aislamiento eléctrico. ↩

Aprenda cómo se desplaza el calor por el aire y los fluidos para mejorar su estrategia de diseño térmico. ↩

Descubra cómo afecta esta métrica clave al rendimiento real de su disipador de calor. ↩

Descubra cómo este principio ayuda a evitar el exceso de ingeniería y a ahorrar dinero en los proyectos de fabricación. ↩

Descubra cómo esta propiedad de la superficie es esencial para maximizar la transferencia de calor en los diseños sin ventilador. ↩

Descubra el principio básico por el que estas soluciones térmicas avanzadas transfieren rápidamente el calor fuera de los componentes críticos. ↩

Descubra cómo la elección del TIM y su aplicación pueden marcar la diferencia en la gestión térmica de su producto. ↩

Obtenga más información sobre la física que subyace a este patrón de flujo de aire y sus efectos en el diseño de ingeniería. ↩