Encontrar el fabricante de disipadores de calor para LED adecuado puede ser decisivo para su proyecto de iluminación. Una mala gestión térmica provoca una rápida degradación de los LED, cambios de color y costosos fallos que dañan su reputación.

Los disipadores de calor LED personalizados requieren conocimientos de fabricación especializados para lograr un rendimiento térmico óptimo y satisfacer al mismo tiempo sus requisitos específicos de diseño, volumen y presupuesto. El fabricante adecuado combina capacidades de mecanizado avanzadas con profundos conocimientos de ingeniería térmica.

He trabajado con equipos de ingenieros que se enfrentaban a soluciones de disipadores de calor estándar que no cumplían sus objetivos térmicos ni se adaptaban a sus factores de forma exclusivos. A través de mi experiencia en PTSMAKE, he visto cómo el socio de fabricación adecuado transforma diseños térmicos LED difíciles en productos fiables y rentables.

¿Por qué la gestión térmica es fundamental para el rendimiento y la vida útil de los LED?

Los LED son los campeones de la eficiencia. Pero tienen un punto débil: el calor. El exceso de calor destruye silenciosamente el rendimiento de los LED desde dentro hacia fuera.

El impacto del calor

El calor no controlado afecta directamente a la luminosidad de un LED, al color que produce y a su duración. Es una reacción en cadena.

Degradación del rendimiento

A mayor temperatura, menor potencia luminosa y menor vida útil. La relación es directa e implacable.

| Temperatura (Tj) | Producción de lúmenes | Vida útil (L70) |

|---|---|---|

| Bajo | Alta | Largo |

| Alta | Bajo | Corto |

| Muy alta | Muy bajo | Fallo |

El calor es la principal causa de fallo de los LED. El núcleo del problema radica en el semiconductor. Gestionar este calor no es sólo una opción; es esencial para la fiabilidad.

Cómo degrada el calor un LED

El exceso de calor acelera el proceso natural de envejecimiento de los materiales semiconductores del chip LED. No se trata sólo de calentarse al tacto. Se trata de un daño material fundamental. Este proceso provoca una disminución gradual e irreversible de la potencia luminosa, conocida como Lumen Depreciación1.

Temperatura de unión (Tj)

La temperatura en la unión p-n del LED es el parámetro más crítico. Mantener baja la temperatura de esta unión es el objetivo de la gestión térmica. Una calidad disipador de calor led está diseñado específicamente para este fin.

En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo una solución térmica bien diseñada puede prolongar considerablemente la vida útil de un LED. Pequeñas mejoras de diseño en el disipador de calor pueden marcar una gran diferencia.

Cambio de color y fallo

El calor no sólo atenúa la luz, sino que cambia su color. Este cambio de color, medido en CCT, es un signo claro de estrés térmico.

| Estrés térmico | Efecto visible | Resultados a largo plazo |

|---|---|---|

| Bajo | Color estable | Vida útil prevista |

| Alta | Cambio de color | Atenuación acelerada |

| Extremo | Cambio importante | Fallo catastrófico |

En última instancia, el calor incontrolado provoca la rotura de los materiales, haciendo que el LED falle por completo. Es un camino sencillo del calor a la rotura.

Una gestión térmica eficaz no es negociable para que los sistemas LED sean fiables. Protege directamente el semiconductor, garantizando una emisión de luz constante, un color estable y una larga vida útil. Una disipador de calor led es una parte fundamental de este sistema.

¿Cuál es la ecuación fundamental que rige el diseño térmico de los LED?

En el corazón del diseño térmico LED hay una fórmula muy sencilla. Es nuestra guía para cada proyecto.

Tj = Ta + (P_calor × Rth_total)

Esta ecuación relaciona la temperatura del chip LED con su entorno. Es la base para crear productos fiables y duraderos.

Comprender cada variable es el primer paso. Vamos a desglosarlas.

| Variable | Definición |

|---|---|

| Tj | Temperatura de unión |

| Ta | Temperatura ambiente |

| P_calor | Energía térmica (calor residual) |

| Rth_total | Resistencia térmica total |

Esta relación dicta todas nuestras decisiones de ingeniería.

Profundicemos en esta fórmula básica. Muchos ingenieros se centran sólo en el disipador de calor, pero esa es una visión limitada. La ecuación revela un reto a nivel de sistema.

El verdadero objetivo es controlar Tj, la temperatura de unión. Si es demasiado alta, el LED pierde luminosidad y su vida útil se acorta drásticamente. Es el límite crítico de rendimiento.

Ta, La temperatura ambiente es la temperatura de referencia. Es la temperatura del aire que rodea al aparato. Normalmente no puedes controlar este factor, así que debes diseñarlo en función de él.

P_calor es el calor residual generado por el LED. Es la potencia de entrada que no se convierte en luz. Los LED más eficientes producen menos calor, lo que alivia la carga térmica.

Por fin, Rth_total es donde los diseñadores pueden tener un mayor impacto. Mide la dificultad que tiene el calor para escapar. Esta resistencia es la suma de todas las barreras del chip al aire. El proceso principal aquí es conducción2, a medida que el calor se desplaza a través de los materiales sólidos. Un buen diseño disipador de calor led es crucial para minimizar este valor.

| Componente de resistencia | Descripción |

|---|---|

| Rth (j-c) | Empalme a caja |

| Rth (c-s) | Caso a caso (TIM) |

| Rth (s-a) | Sink-to-Ambient |

En PTSMAKE, nuestros procesos de mecanizado de precisión están diseñados para optimizar la trayectoria del sumidero al ambiente, garantizando una disipación eficaz del calor.

La ecuación fundamental, Tj = Ta + (P_calor × Rth_total), es su hoja de ruta. Demuestra que la gestión de la temperatura de unión requiere un enfoque holístico que tenga en cuenta el entorno, la eficiencia de los LED y todo el recorrido térmico desde el chip hasta el aire.

¿Cómo influyen los métodos de fabricación en el diseño y el coste de los disipadores térmicos?

Elegir el proceso de fabricación adecuado es un primer paso fundamental. Influye directamente en la forma, el rendimiento y el coste final del disipador. No existe un único método que sea "el mejor".

Cada técnica tiene sus puntos fuertes y débiles. Es un equilibrio entre la complejidad del diseño, la elección del material y el volumen de producción.

Exploremos las opciones más comunes.

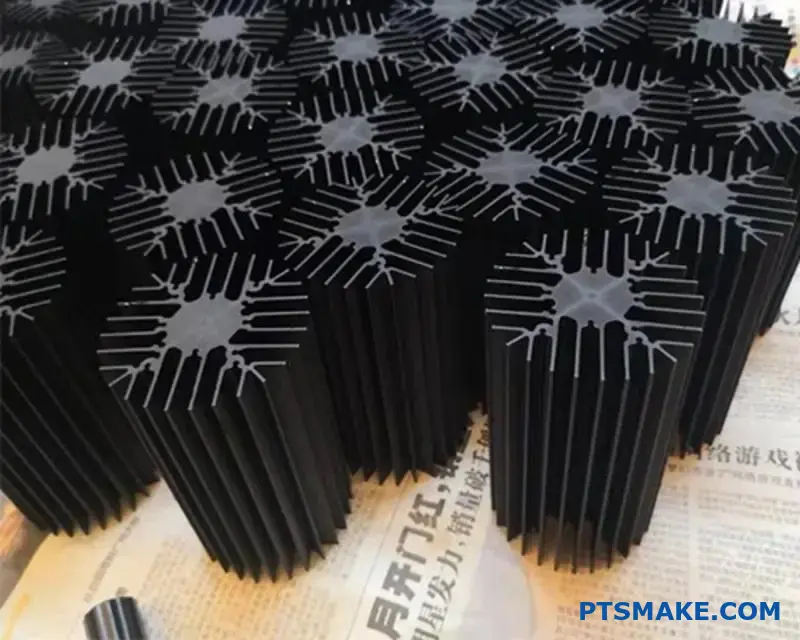

Principales procesos de fabricación

Analizaremos la extrusión, la fundición a presión, la forja y el mecanizado CNC. Comprenderlos le ayudará a tomar una decisión informada para su proyecto.

| Método | Lo mejor para | Coste relativo (gran volumen) |

|---|---|---|

| Extrusión | Aletas simples y lineales | Bajo |

| Fundición a presión | Formas 3D complejas | Medio |

| Mecanizado CNC | Prototipos, alto rendimiento | Alta |

Esta tabla proporciona una visión general rápida. Ahora profundizaremos en los detalles de cada proceso.

El método de fabricación establece los límites de su diseño. Lo que es posible con un proceso puede ser imposible con otro. Este vínculo entre método y diseño es fundamental.

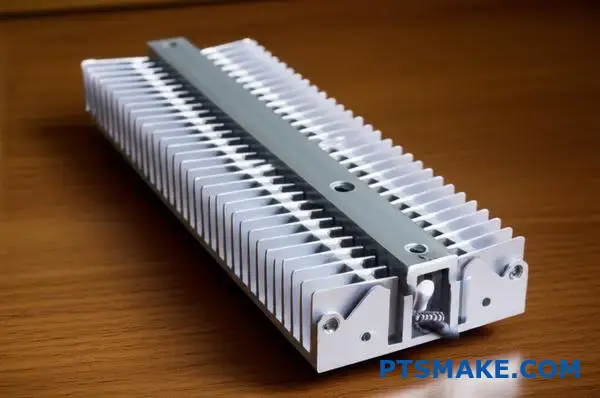

Extrusión: El rey del volumen

La extrusión es muy rentable para grandes cantidades. Consiste en empujar un bloque de aluminio a través de una matriz. Así se crean secciones largas con un corte transversal constante.

Este proceso es excelente para diseños de aletas estándar. Sin embargo, las propiedades del material suelen ser anisótropo3. El calor viaja mejor a lo largo de la extrusión que a través de ella.

Fundición inyectada: Formas complejas

La fundición inyecta metal fundido en un molde. Así se consiguen formas complejas y tridimensionales. Es ideal para integrar elementos como puntos de montaje o carcasas. Esto es habitual en aplicaciones de disipadores de calor de leds personalizados.

El inconveniente es la menor conductividad térmica en comparación con las piezas extruidas o mecanizadas. Los costes de utillaje también son elevados.

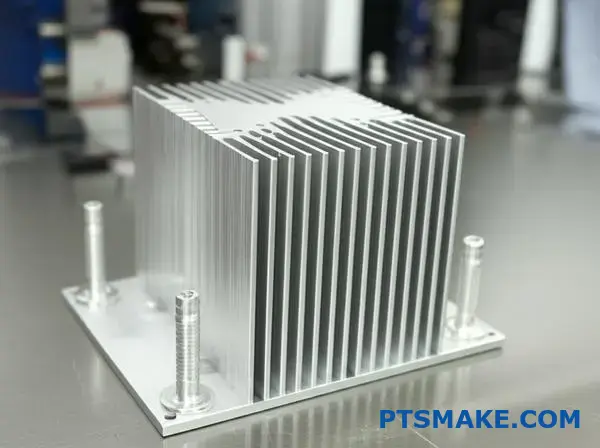

Mecanizado CNC: Máxima precisión

En PTSMAKE, el mecanizado CNC es uno de nuestros principales servicios. Ofrece una libertad de diseño inigualable y las tolerancias más estrictas. Es perfecto para prototipos o disipadores de calor de alto rendimiento con características intrincadas.

| Característica | Extrusión | Fundición a presión | Mecanizado CNC |

|---|---|---|---|

| Coste de utillaje | Medio | Alta | Bajo/Ninguno |

| Libertad de diseño | Bajo | Alta | Muy alta |

| Coste parcial | Bajo | Medio | Alta |

| Lo mejor para | Gran volumen | Piezas complejas | Prototipos/Rendimiento |

A menudo utilizamos el mecanizado CNC para crear prototipos complejos para los clientes antes de que se comprometan a utilizar herramientas de alto coste para otros métodos.

Elegir un proceso implica encontrar un equilibrio entre coste, volumen y rendimiento. La extrusión permite producir volúmenes a bajo coste. La fundición a presión permite formas complejas. El mecanizado CNC ofrece la máxima precisión y flexibilidad de diseño, lo que resulta ideal para aplicaciones exigentes y prototipos.

¿Cuáles son los principales objetivos de un disipador de calor LED eficaz?

El objetivo principal es sencillo. Un disipador de calor para LED eficaz debe mantener bajo control la temperatura central del LED. Esto significa mantenerse por debajo del límite máximo del fabricante.

No se trata sólo de evitar un fallo catastrófico. Se trata de garantizar la fiabilidad y un rendimiento constante durante miles de horas. Un disipador de calor LED bien diseñado es la clave para liberar todo el potencial y la vida útil de cualquier sistema LED de alta potencia.

| Objetivo principal | Beneficio clave |

|---|---|

| Regulación de la temperatura | Evita el sobrecalentamiento y el deterioro del chip LED. |

| Coherencia del rendimiento | Mantiene estable la potencia luminosa y la calidad del color. |

| Vida útil prolongada | Maximiza la vida útil del LED. |

La frase "en todas las condiciones de funcionamiento" es donde reside el verdadero reto de ingeniería. Un disipador de calor no sólo se diseña para un entorno de laboratorio perfecto. Debe funcionar de forma fiable en el mundo real.

Esto incluye temperaturas ambiente elevadas, recintos estrechos con escasa circulación de aire o un funcionamiento continuo las 24 horas del día, los 7 días de la semana. Cada escenario presenta un desafío térmico único. En PTSMAKE, no nos limitamos a diseñar para el caso medio. Probamos nuestros diseños para los peores escenarios.

De este modo se garantiza la Temperatura de unión4 nunca supera el límite de seguridad. Un disipador de calor que funciona bien en un banco abierto puede fallar dentro de una luminaria sellada. Según nuestra experiencia, tener en cuenta estas variables es lo que diferencia un buen diseño de uno excelente.

He aquí cómo influyen las distintas condiciones en las opciones de diseño:

| Estado de funcionamiento | Consideraciones sobre el diseño del disipador de calor |

|---|---|

| Calor ambiente elevado | Requiere mayor superficie o refrigeración activa. |

| Accesorio cerrado | Centrarse en la radiación y convección pasivas eficientes. |

| Funcionamiento 24/7 | Selección de materiales para la estabilidad térmica a largo plazo. |

| Humedad elevada | Los materiales y revestimientos resistentes a la corrosión son vitales. |

El principal objetivo de un disipador térmico es mantener la temperatura de unión del LED por debajo de su máximo especificado. Esto garantiza que el LED funcione de forma fiable y dure el tiempo previsto, independientemente del entorno de funcionamiento. Esta es la piedra angular de una gestión térmica eficaz.

¿Cuáles son los principales materiales utilizados para los disipadores de calor de los LED?

Elegir el material adecuado es fundamental. Influye directamente en el rendimiento y la vida útil de los LED. Las opciones más comunes son el aluminio, el cobre y los materiales compuestos. Cada uno tiene sus ventajas.

El aluminio es el más utilizado por su equilibrio. El cobre ofrece una transferencia de calor superior. Los compuestos ofrecen soluciones modernas y ligeras.

Comparación rápida de materiales

| Material | Característica principal | Lo mejor para |

|---|---|---|

| Aluminio | Equilibrio entre costes y prestaciones | Aplicaciones generales |

| Cobre | Mayor conductividad | LED de alta potencia |

| Compuestos | Ligero y versátil | Diseños especializados |

Este equilibrio de propiedades es la razón por la que la mayoría de los diseños de disipadores de calor para leds comienzan con aluminio.

Una inmersión más profunda en las compensaciones materiales

Seleccionar el material ideal requiere un análisis más detallado. Hay que sopesar el rendimiento y las limitaciones prácticas, como el coste y el peso. En PTSMAKE hacemos equilibrios a diario.

Aleaciones de aluminio: El caballo de batalla

El aluminio es popular por una buena razón. Las aleaciones como la 6063 son excelentes para la extrusión. Ofrecen un buen rendimiento térmico y son fáciles de mecanizar. Esto las hace rentables para la mayoría de los proyectos. El aluminio 1050 tiene mayor pureza. Esto le confiere una mejor conductividad térmica. Sin embargo, es más blando y menos duradero.

El cobre: El de alto rendimiento

Cuando el rendimiento no es negociable, utilizamos cobre. Su conductividad térmica es casi el doble que la del aluminio. Pero esta potencia tiene un precio. El cobre es más pesado y más caro. También requiere más cuidados para evitar la corrosión.

Composites: El innovador

Los compuestos avanzados están cambiando las reglas del juego. Estos materiales, como los compuestos de grafito, pueden diseñarse. Ofrecen una excelente disipación del calor con un peso muy reducido. Sus propiedades térmicas pueden incluso Anisótropo5, Dirigiendo el calor en trayectorias específicas. Esto ofrece una increíble libertad de diseño para aplicaciones complejas.

| Característica | Aluminio (6063) | Cobre (C110) | Compuestos |

|---|---|---|---|

| Conductividad térmica | ~200 W/mK | ~390 W/mK | Variable (puede ser >500) |

| Peso | Bajo | Alta | Muy bajo |

| Resistencia a la corrosión | Bueno (con anodizado) | Feria | Excelente |

| Coste relativo | Bajo | Alta | Muy alta |

La elección final depende totalmente de la aplicación LED específica, el presupuesto y los objetivos de rendimiento.

El material adecuado para su disipador de calor LED depende del equilibrio entre las necesidades térmicas, el peso y el presupuesto. El aluminio es un material polivalente, el cobre destaca por su rendimiento y los materiales compuestos ofrecen soluciones ligeras y especializadas. La mejor elección depende de la aplicación.

¿Cuándo se debe utilizar un disipador estándar frente a uno a medida?

Elegir entre un disipador de calor estándar o a medida es una decisión crítica. Influye directamente en el rendimiento, el presupuesto y los plazos de su proyecto. No existe una única respuesta correcta.

La mejor opción depende totalmente de sus necesidades específicas. He desarrollado un sencillo marco para orientarte. Se basa en cinco factores clave. Vamos a desglosarlos.

Factores decisivos

| Factor | Disipador de calor estándar | Disipador de calor a medida |

|---|---|---|

| Necesidades térmicas | Bajo a moderado | Alta / Específica |

| Volumen de producción | De bajo a alto | Media a alta |

| Presupuesto | Bajo (sin coste NRE) | Más alto (incluye NRE) |

| Plazo de comercialización | Rápido | Más lento |

| Factor de forma | Flexible | Restringido / Único |

Decidir requiere una mirada más profunda a las compensaciones. Se trata de equilibrar los requisitos de ingeniería con los objetivos empresariales. En PTSMAKE guiamos a nuestros clientes en este proceso a diario.

Analice las necesidades de su proyecto

Rendimiento térmico

En primer lugar, evalúe su carga térmica. Para dispositivos con baja disipación de potencia, suele bastar con un disipador estándar. Pero para componentes de alto rendimiento o un diseño de disipador de calor led compacto, necesita una solución personalizada. Un diseño personalizado optimiza la densidad de las aletas, el material y el flujo de aire para conseguir la máxima transferencia de calor. Cuanto menor sea la resistencia térmica6, mejor será su rendimiento.

Volumen de producción y presupuesto

Su presupuesto es un factor importante. Los disipadores estándar no tienen costes de utillaje, por lo que son ideales para prototipos y pequeñas series. Los disipadores personalizados requieren una inversión inicial en utillaje (NRE). Sin embargo, para grandes volúmenes de producción, el coste por unidad puede llegar a ser mucho menor, lo que justifica el gasto inicial.

Tiempo y estética

El plazo de comercialización suele ser crítico. Las piezas estándar están disponibles en stock. La fabricación a medida, desde el diseño hasta la producción, lleva semanas o meses. Por último, hay que tener en cuenta el espacio físico y el aspecto. Si su producto tiene una forma única o necesidades específicas de marca, un disipador de calor a medida es la única solución.

| Escenario | Elección recomendada | Justificación |

|---|---|---|

| Prototipo en fase inicial | Estándar | Validación rápida y económica de un concepto. |

| Dispositivo de gran consumo | A medida | Rendimiento optimizado y menor coste por unidad. |

| Equipos con limitaciones de espacio | A medida | Se adapta a geometrías únicas donde las piezas estándar no pueden. |

Este marco le ayuda a sopesar los factores clave: necesidades térmicas, volumen, presupuesto y limitaciones de diseño. Su uso le garantiza la elección de la solución de disipador de calor más eficaz y económica, tanto si se trata de una pieza estándar como de una diseñada a medida por socios como PTSMAKE.

Caso práctico: Diseñar un disipador de calor para una luminaria de gran altura de 150 W.

Diseñar un disipador de calor para una luminaria de 150 W de gran altura presenta retos únicos. No se trata solo de disipar el calor.

Debemos equilibrar el rendimiento térmico con estrictas limitaciones físicas. El entorno también desempeña un papel muy importante.

Este caso práctico le guiará a través de nuestro proceso. Nos centramos en las decisiones clave para esta aplicación industrial de alta potencia.

| Desafío de diseño | Objetivo principal |

|---|---|

| Alto flujo térmico | Alejar rápidamente el calor de la fuente LED. |

| Limitación de peso | Garantizar la seguridad estructural para el montaje en el techo. |

| Fiabilidad | Soportan el polvo, las vibraciones y largas horas de funcionamiento. |

Desglose del proceso de diseño

Nuestro primer paso es siempre el análisis térmico. En una lámpara de 150 W, una parte importante se convierte en calor residual. Tenemos que gestionarlo eficazmente para proteger la vida útil del LED.

El concentrado Flujo térmico7 del chip LED es el principal problema. Un diseño eficiente debe repartir rápidamente esta carga térmica por una gran superficie. Aquí es donde el diseño de las aletas resulta crítico.

El peso es una preocupación importante. Las luces de techo están suspendidas por encima de la cabeza, por lo que cada gramo cuenta. Aunque el cobre es mejor conductor, las aleaciones de aluminio como el 6061 o el 6063 ofrecen un excelente equilibrio entre conductividad térmica y bajo peso. Se trata de un compromiso habitual en el diseño de disipadores de calor para leds.

En proyectos anteriores de PTSMAKE, hemos descubierto que el mecanizado CNC es la mejor solución. Nos permite crear geometrías de aletas complejas y eliminar material innecesario, reduciendo el peso sin sacrificar el rendimiento.

Fiabilidad a largo plazo

La fiabilidad en una fábrica no es negociable. El diseño debe resistir la acumulación de polvo, que puede aislar el disipador de calor y reducir su eficacia.

Hemos probado varios diseños de aletas. Una mayor separación entre las aletas da mejores resultados en entornos polvorientos, aunque reduce ligeramente la superficie total.

| Tipo de aleta | Pro | Con |

|---|---|---|

| Estampado | Bajo coste | Rendimiento inferior |

| Extruido | Buen equilibrio | Limitaciones de diseño |

| Mecanizado CNC | Alto rendimiento | Mayor coste inicial |

En última instancia, una solución mecanizada por CNC a medida ofrece el control necesario para cumplir todos los objetivos de rendimiento, peso y fiabilidad de las aplicaciones más exigentes.

Diseñar un disipador de calor eficaz exige equilibrar las necesidades térmicas con limitaciones físicas como el peso y la resistencia ambiental. La precisión en la fabricación es clave para lograr este equilibrio y garantizar el rendimiento y la fiabilidad a largo plazo de las luces de gran altura.

Estudio de caso: Gestionar el calor en un downlight compacto sellado de 10 W.

Un downlight sellado de 10 W presenta un desafío térmico único. Sin flujo de aire, la refrigeración por convección tradicional queda descartada.

Debemos confiar totalmente en la conducción y la radiación. Esto obliga a un enfoque inteligente del diseño. El disipador de calor del led no es un mero añadido, sino el núcleo de la estructura del producto.

El reto del flujo de aire cero

Nuestro objetivo es alejar eficazmente el calor del chip LED. Esto requiere una cuidadosa selección de materiales y un diseño integrado.

Transferencia de calor

He aquí cómo funciona la transferencia de calor en este sistema sellado:

| Método | Relevancia en la unidad sellada | Factor clave |

|---|---|---|

| Convección | Insignificante (sin flujo de aire) | N/A |

| Conducción | Crítica | Material, Trayectoria |

| Radiación | Crítica | Superficie, Acabado |

Diseño de un disipador de calor integrado

En los proyectos anteriores de PTSMAKE, a menudo empezamos por el material. El aluminio es la opción preferida por sus propiedades y rentabilidad.

Pero no todo el aluminio es igual. La elección de la aleación influye mucho en el rendimiento térmico y en cómo podemos mecanizarlo.

Mejorar la conducción

El objetivo principal es crear un camino ininterrumpido para el calor. Este camino comienza en la placa LED y termina en la superficie más externa del downlight.

Utilizamos el mecanizado CNC para crear una carcasa única e integrada. Esto elimina la resistencia térmica que encontraría en las piezas ensambladas. Buena Conductividad térmica8 es absolutamente esencial aquí.

También garantizamos una interfaz perfecta y plana entre el módulo LED y el disipador de calor.

Aumentar la radiación

Una vez que el calor alcanza la superficie exterior, debe irradiarse. Podemos aumentar la superficie con aletas, incluso dentro de un diseño compacto.

El acabado de la superficie también es crucial. Un acabado anodizado negro mate puede mejorar significativamente la radiación térmica en comparación con una superficie desnuda y pulida.

He aquí una rápida comparación de las aleaciones de aluminio más comunes:

| Aleación | Conductividad térmica (W/mK) | Caso de uso común |

|---|---|---|

| 6061 | ~167 | Estructural, buen equilibrio |

| 6063 | ~201 | Extrusiones, disipadores de calor |

| 1050A | ~229 | Pura, alta conductividad |

Para un downlight sellado y sin ventilador, la gestión térmica depende de maximizar la conducción y la radiación. Un diseño de disipador de calor integrado, fabricado con los materiales adecuados y con un acabado superficial optimizado, no es sólo una opción, es esencial para la fiabilidad y el rendimiento.

Estudio de caso: Diseñar una solución térmica para una farola exterior.

Diseñar para exteriores es otro juego. Una luminaria de exterior se enfrenta a constantes agresiones ambientales. No se trata solo de disipar el calor.

La solución térmica también debe proteger contra el agua, el polvo y el sol.

Factores medioambientales clave

Agua y polvo (clasificación IP)

Un alto grado de protección IP es esencial. Impide que el agua y el polvo dañen los componentes electrónicos del interior. Sin embargo, este sellado puede atrapar el calor.

Carga solar

La luz solar directa añade una importante carga térmica. El diseño debe gestionar tanto el calor interno de los LED como el calor externo del sol.

Temperatura y corrosión

Las grandes oscilaciones de temperatura y la humedad exigen materiales robustos. La corrosión es un enemigo importante.

| Factor | Requisitos de interior | Requisitos para exteriores |

|---|---|---|

| Clasificación IP | Bajo (por ejemplo, IP20) | Alto (por ejemplo, IP65+) |

| Carga solar | Ninguno | Alta |

| Temp. Oscilación | Estable | Ancho (-40°C a 50°C) |

| Corrosión | Riesgo bajo | Alto riesgo |

Un diseño térmico eficaz para exteriores es un acto de equilibrio. Hay que mantener fríos los componentes electrónicos y, al mismo tiempo, aislarlos completamente de los elementos. Se trata de un reto fundamental.

Diseñar para durar

Lograr una calificación IP alta

Para obtener una clasificación IP65 o superior, utilizamos juntas y superficies mecanizadas con precisión. En PTSMAKE, nos aseguramos de que nuestro mecanizado CNC cree caras de sellado perfectas. Esto evita cualquier fuga.

Sin embargo, una carcasa sellada limita el flujo de aire. Esto hace que las aletas externas del disipador de calor led sean aún más críticas para la disipación del calor. Son la única vía de escape del calor.

Gestión de la carga solar y la temperatura

El color y el acabado de la carcasa importan. Un revestimiento reflectante de color claro puede reducir la absorción de calor solar hasta 15%, según nuestras pruebas.

El diseño también debe tener en cuenta la dilatación y contracción del material debido a las oscilaciones de temperatura sin comprometer las juntas.

Selección de materiales contra la corrosión

La corrosión puede degradar el rendimiento térmico y provocar fallos estructurales. Elegir el material y el acabado adecuados es crucial. Debemos evitar problemas como Corrosión galvánica9.

| Material | Revestimiento/acabado | Resistencia a la corrosión |

|---|---|---|

| ADC12 Aluminio | Recubrimiento en polvo | Bien |

| A380 Aluminio | Anodizado | Muy buena |

| AL6061 | Anodizado + Recubrimiento | Excelente |

En PTSMAKE, a menudo recomendamos AL6061 con un acabado de dos pasos para entornos costeros o altamente corrosivos. Esto garantiza la fiabilidad a largo plazo.

Diseñar una solución térmica para exteriores es una tarea compleja. Requiere equilibrar la disipación del calor con una sólida protección contra el sol, el agua, el polvo y la corrosión. Todo el sistema, no sólo el disipador, debe estar diseñado para sobrevivir.

Análisis de fallos: Los LED de una luminaria fallan prematuramente. ¿Por qué?

Cuando los LED fallan, el disipador de calor suele ser el principal sospechoso. Para encontrar la causa raíz, se necesita un enfoque sistemático. A lo largo de los años he desarrollado una sencilla lista de comprobación para el diagnóstico. Esto le ayuda a identificar rápidamente si el disipador de calor LED es el problema.

Este proceso ahorra tiempo y evita que se repitan los fallos. Se centra en tres puntos principales de fallo.

Áreas clave de diagnóstico

| Modo de fallo | Punto de Inspección | Signos comunes |

|---|---|---|

| TIM | Material de interfaz térmica | Distribución desigual, huecos, contaminación |

| Diseño | Tamaño y forma del disipador de calor | Demasiado pequeño para la potencia |

| Medio ambiente | Flujo de aire | Acumulación de polvo, rejillas de ventilación obstruidas |

Esta comprobación estructurada es el primer paso. Le guía directamente hacia el problema potencial.

Profundicemos en esta lista de comprobación. Es una herramienta práctica que utilizamos en PTSMAKE cuando ayudamos a nuestros clientes a solucionar problemas térmicos. Al desglosar el problema, podemos aislar la causa exacta del fallo prematuro.

Profundizar en los detalles: Guía paso a paso

En primer lugar, desmonte con cuidado la luminaria para acceder al módulo LED y a su disipador de calor. Una inspección visual es muy útil. Busque decoloración en la placa de circuito impreso o en el propio LED, lo que indica calor extremo.

Problemas del material de interfaz térmica (TIM)

La aplicación deficiente de TIM es una fuente de fallos muy común. Debe comprobar que haya una capa fina y uniforme conectando la placa LED al disipador de calor. Demasiado poco o demasiado TIM crea Resistencia térmica10, atrapando el calor.

| Condición TIM | Indicación |

|---|---|

| Seco o agrietado | El material se ha degradado con el tiempo. |

| Huecos o burbujas | Aplicación inicial deficiente. |

| Demasiado grueso | Aumenta el recorrido térmico, menos eficaz. |

| Contaminado | El polvo o los aceites reducen el rendimiento. |

Diseño de disipador de calor subdimensionado

A continuación, evalúe el propio disipador de calor del led. ¿Le parece inadecuado para el tamaño y la potencia de la luminaria? Un disipador de tamaño insuficiente simplemente no puede disipar el calor lo suficientemente rápido. En PTSMAKE, a menudo vemos diseños que priorizan la estética sobre el rendimiento térmico. Un diseño adecuado, a menudo logrado mediante mecanizado CNC de precisión, garantiza una superficie suficiente.

Flujo de aire bloqueado

Por último, compruebe los factores ambientales. ¿Hay polvo o residuos en la instalación? ¿Están bloqueadas las rejillas de ventilación? Un flujo de aire deficiente convierte incluso un disipador de calor bien diseñado en una trampa de calor. Esto es especialmente crítico en luminarias compactas o cerradas.

Esta metódica lista de comprobación le ayudará a diagnosticar con precisión los fallos relacionados con los disipadores de calor. Mediante el examen del TIM, el diseño y el flujo de aire, puede identificar la causa raíz y aplicar una solución fiable, evitando futuras quemaduras de LED.

Reducción de costes: Su disipador de calor se sale del presupuesto. ¿Y ahora qué?

El diseño de su disipador de calor está completo. Pero el presupuesto es mucho más alto de lo esperado. Es un problema habitual. Que no cunda el pánico.

Hay formas prácticas de reducir los costes. Podemos fijarnos en cuatro áreas clave. El material, el proceso de fabricación, la simplicidad del diseño y los materiales térmicos.

Palancas clave para reducir costes

| Estrategia | Objetivo principal | Lo mejor para |

|---|---|---|

| Cambio material | Coste vs. Rendimiento | Necesidades térmicas no críticas |

| Cambio de proceso | Coste unitario a escala | Producción de gran volumen |

| Simplificación | Tiempo de mecanizado | Diseños iniciales complejos |

| TIMs alternativos | Coste de los componentes | Optimización global del sistema |

Exploremos cómo hacer ajustes inteligentes.

Cuando el presupuesto es ajustado, cada decisión cuenta. Hay que evaluar cuidadosamente las compensaciones. No se trata sólo de reducir costes. Se trata de reducir costes sin perjudicar demasiado el rendimiento.

Repensar el material y el proceso

Cambiar del cobre al aluminio suele ser el primer paso. El aluminio es más barato y ligero. Su rendimiento térmico es inferior al del cobre, pero suele ser lo bastante bueno para muchas aplicaciones, como un disipador de calor led.

Para la producción de grandes volúmenes, cambiar de proceso es clave. El mecanizado CNC ofrece una gran precisión, pero es costoso para grandes cantidades. La fundición a presión o la extrusión pueden reducir drásticamente el precio por unidad. Sin embargo, requieren una elevada inversión inicial en utillaje.

| Método de fabricación | Coste de utillaje | Coste unitario | Volumen ideal |

|---|---|---|---|

| Mecanizado CNC | Ninguno | Alta | Bajo a medio |

| Fundición a presión | Alta | Bajo | Alta |

| Extrusión | Medio | Muy bajo | Alta |

Simplificación del diseño y los componentes

Examine la geometría de su disipador de calor. ¿Puede reducir el número de aletas? ¿O hacerlas más gruesas y separadas? Estos cambios reducen las complejas operaciones de mecanizado y los tiempos de ciclo.

Examine también sus materiales de interfaz térmica (TIM). Un TIM de alto rendimiento está muy bien, pero uno ligeramente menos eficaz puede ahorrar mucho dinero. La clave está en si el conductividad térmica11 permanezca dentro de su rango operativo requerido. En PTSMAKE ayudamos regularmente a nuestros clientes a encontrar este equilibrio.

Estas cuatro estrategias proporcionan un marco claro para reducir los costes de los disipadores de calor. Evaluando los materiales, los procesos de fabricación y la complejidad del diseño, puede encontrar ahorros significativos sin comprometer el rendimiento esencial de su producto.

¿Cómo se equilibra el rendimiento térmico con el diseño industrial?

Equilibrar la estética con la función es un reto primordial. Una luminaria bonita que se sobrecalienta es un producto fallido. Aquí es donde entra en juego la integración inteligente. Podemos hacer que la carcasa del producto se encargue de la refrigeración.

La carcasa como disipador térmico

El concepto es sencillo pero muy eficaz. La propia carcasa exterior se convierte en el disipador de calor led. Este enfoque elimina la necesidad de componentes térmicos separados, a menudo voluminosos. El resultado es un diseño más limpio y unificado.

Fabricación para la integración

Para conseguirlo se requiere una gran precisión. En PTSMAKE, aprovechamos el mecanizado CNC para crear geometrías de aletas intrincadas directamente en la carcasa. Estas características son visualmente atractivas y térmicamente eficientes.

| Característica | Diseño tradicional | Diseño integrado |

|---|---|---|

| Refrigeración | Disipador térmico independiente | La carcasa es el disipador de calor |

| Estética | Piezas voluminosas y añadidas | Elegante y minimalista |

| Montaje | Más componentes | Menos componentes |

Esta estrategia de integración va más allá de la forma. Exige una sólida comprensión de los materiales y la dinámica térmica. El proceso siempre empieza con la selección del material adecuado.

Elección de materiales y acabados

Las aleaciones de aluminio, como 6061 o 6063, son excelentes opciones. Ofrecen una gran conductividad térmica y son fáciles de mecanizar. Pero el acabado superficial es igual de importante. El anodizado no sólo añade protección, sino que también puede mejorar la refrigeración radiativa.

Según nuestras pruebas, el acabado anodizado negro mate suele ser el mejor. Maximiza la emisión de calor mucho mejor que una superficie pulida. Este pequeño detalle tiene un impacto significativo.

Diseñar para el flujo de aire

El objetivo principal es maximizar la superficie expuesta al aire. Esto mejora enormemente la eficiencia de transferencia de calor por convección12. Diseñamos aletas que no son meros motivos decorativos, sino que están pensadas para ser funcionales.

La forma, el espaciado y la orientación específicos de estas aletas dirigen el flujo de aire. Este proceso aleja eficazmente el calor del núcleo de los componentes LED, garantizando su longevidad.

| Material | Conductividad térmica (W/mK) | Beneficio clave |

|---|---|---|

| Aluminio 6061 | ~167 | Gran equilibrio entre resistencia y conductividad |

| Aluminio 6063 | ~201 | Excelente para extrusión, buena conductividad |

| Cobre | ~401 | Conductividad superior, mayor coste/peso |

Utilizamos herramientas de simulación en las primeras fases del diseño. Esto nos permite predecir el rendimiento térmico antes de cortar ningún material. Ahorramos tiempo y dinero a nuestros clientes. Los prototipos ayudan a validar los resultados de la simulación.

Al diseñar la carcasa de la luminaria para que actúe como disipador térmico, se consigue una estética elegante. Este enfoque, posibilitado por el mecanizado CNC de precisión y la selección inteligente de materiales, fusiona a la perfección la forma con la función térmica esencial, creando un producto final superior.

¿Cómo están cambiando las nuevas tecnologías, como los LED COB, el diseño de los disipadores térmicos?

Los LED Chip-on-Board (COB) cambian las reglas del juego. Empaquetan una potencia inmensa en un área pequeña. Esto genera un calor intenso y concentrado.

El reto de los LED COB

Los LED tradicionales distribuyen el calor por una superficie mayor. Sin embargo, las matrices COB crean puntos calientes. Esta elevada densidad de flujo térmico es el principal problema de la gestión térmica.

Por qué los diseños tradicionales se quedan cortos

Una simple extrusión de aluminio no suele ser suficiente. El calor está demasiado concentrado para que se disipe eficazmente. Esto exige un enfoque más inteligente para un disipador de calor led.

| Tipo LED | Flujo térmico típico (W/cm²) |

|---|---|

| LED SMD estándar | 5-15 |

| Matriz de LED COB | 50-200+ |

Este cambio exige replantearse desde cero el diseño de los disipadores de calor.

La tecnología COB altera radicalmente el desafío térmico. No se trata sólo de la cantidad total de calor, sino de su concentración extrema. Un punto diminuto y muy caliente es mucho más difícil de enfriar que una zona más grande y caliente.

Más allá de las simples extrusiones

En proyectos anteriores de PTSMAKE, lo hemos comprobado de primera mano. Simplemente haciendo un pasivo más grande disipador de calor led proporciona rendimientos decrecientes. El verdadero cuello de botella es la rapidez con la que el calor puede alejarse de la pequeña fuente COB.

La eficacia de esta transferencia de calor es clave. Una baja resistencia térmica13 es crucial. Sin ella, el calor se acumula en la fuente, acortando drásticamente la vida útil del LED y afectando a su rendimiento.

Estrategias avanzadas de refrigeración

De ahí la necesidad de soluciones más sofisticadas. Estos métodos se han diseñado específicamente para gestionar flujos de calor elevados. Alejan el calor del chip de forma mucho más eficaz que un bloque de metal sólido.

Tecnología de cambio de fase

Los tubos de calor y las cámaras de vapor son excelentes ejemplos. Utilizan un ciclo de líquido a vapor dentro de un recipiente sellado. Este proceso transfiere energía térmica a una velocidad increíble.

Sistemas de refrigeración activos

A veces es necesario un ventilador o incluso un circuito de refrigeración líquida. Son habituales en instalaciones industriales o comerciales de alta potencia, donde la fiabilidad es primordial.

| Solución de refrigeración | Capacidad típica de flujo térmico (W/cm²) | Aplicación común |

|---|---|---|

| Extrusión de aluminio | < 50 | Uso general, bajo consumo |

| Tubos de calor | 50 - 150 | Proyectores de alta potencia, downlights |

| Cámaras de vapor | 100 - 300+ | Luminarias compactas de alta intensidad |

| Refrigeración activa (ventilador) | Variable | Sistemas cerrados, iluminación de escenarios |

Elegir la tecnología adecuada requiere un análisis minucioso de los requisitos específicos del producto.

Los LED COB generan un calor intenso y localizado que desborda los disipadores térmicos pasivos tradicionales. Esta elevada densidad de flujo térmico requiere soluciones térmicas avanzadas, como tubos de calor, cámaras de vapor o refrigeración activa, para mantener el rendimiento de los LED y garantizar su fiabilidad a largo plazo en aplicaciones exigentes.

¿Cómo interactúa el disipador de calor con los componentes ópticos y del controlador?

Un disipador de calor nunca es una isla. Es un componente esencial de cualquier sistema electrónico o de iluminación. Su rendimiento repercute directamente en otros componentes clave.

Una mala gestión térmica no sólo se traduce en un LED caliente. También puede acortar drásticamente la vida útil de los componentes electrónicos del controlador.

Impacto en los componentes del sistema

La forma de un disipador de calor para leds también es crucial. Una aleta voluminosa o mal diseñada puede bloquear la luz. Esto crea sombras no deseadas y arruina la distribución óptica prevista.

| Componente | Interacción con el disipador de calor | Posible resultado negativo |

|---|---|---|

| Electrónica del conductor | Proximidad térmica | Reducción de la vida útil, problemas de rendimiento |

| Lente óptica | Obstrucción física | Luz desigual, sombras |

Por eso consideramos el diseño del disipador de calor como parte de un rompecabezas completo del sistema.

Pensar en un disipador de calor de forma aislada es un error común. En proyectos anteriores de PTSMAKE, hemos visto cómo esta forma de pensar conduce a fallos a nivel de sistema. El calor es un enemigo implacable de los componentes electrónicos, especialmente de los condensadores y los circuitos integrados del controlador.

El efecto dominó del calor

El calor excesivo del LED, mal gestionado por el disipador de calor, irradia a la placa del controlador. Esta temperatura elevada acelera el envejecimiento de sus componentes. Es una de las principales causas del fallo prematuro del driver y del parpadeo de las luces. A menudo asesoramos a nuestros clientes sobre Derating14 estrategias para mitigarlo.

Forma y distribución de la luz

El diseño físico del disipador de calor del led es igualmente importante. No podemos centrarnos sólo en el rendimiento térmico. Su geometría debe complementar el diseño óptico.

| Factor de diseño de la aleta | Impacto en la óptica |

|---|---|

| Altura | Puede proyectar largas sombras |

| Densidad | Puede bloquear la luz en ángulos amplios |

| Forma general | Puede interferir con los patrones del haz |

En colaboración con nuestros clientes, utilizamos la simulación conjunta. Esto nos permite equilibrar las necesidades térmicas con los requisitos ópticos. Nos aseguramos de que el disipador térmico se enfría eficazmente sin comprometer la calidad de la luz. Este enfoque holístico evita costosos rediseños posteriores.

El diseño de un disipador de calor tiene un impacto directo y significativo tanto en la longevidad electrónica como en la calidad de la luz. Tratarlo como una parte integral del sistema global, y no como una ocurrencia tardía, es crucial para crear un producto fiable y de alto rendimiento.

Desbloquee las soluciones superiores de disipadores térmicos LED con PTSMAKE

¿Está preparado para optimizar la gestión térmica de sus LED? Asóciese con PTSMAKE para la fabricación de disipadores de calor personalizados de alta precisión adaptados a los requisitos exclusivos de su proyecto. Póngase en contacto con nosotros ahora para obtener un presupuesto y experimente la calidad, velocidad y experiencia en ingeniería de confianza: ¡sus soluciones térmicas de próxima generación empiezan aquí!

Comprenda la ciencia que explica por qué los LED se atenúan con el tiempo y cómo evitarlo. ↩

Aprenda cómo los mecanismos de transferencia de calor, como la conducción, influyen en la elección de materiales y el diseño para una gestión térmica eficaz. ↩

Descubra cómo afecta esta propiedad a la transferencia de calor y a sus opciones de diseño. ↩

Sepa qué significa esta temperatura crítica para la salud de su LED y cómo gestionarla eficazmente. ↩

Descubra cómo las propiedades direccionales de un material pueden revolucionar su estrategia de gestión térmica. ↩

Comprenda esta métrica térmica crítica para ver cómo afecta directamente al rendimiento de su disipador de calor. ↩

Aprenda cómo esta métrica crítica influye en el diseño y la eficiencia de su sistema de gestión térmica. ↩

Comprenda cómo la elección del material influye directamente en el rendimiento térmico y la vida útil de su producto. ↩

Sepa por qué la selección de materiales es fundamental para evitar fallos prematuros en los productos de exterior. ↩

Comprenda cómo esta métrica clave rige la eficiencia de la transferencia de calor en sus diseños. ↩

Comprenda cómo influye esta propiedad en el rendimiento de su disipador de calor y en la elección del material. ↩

Descubra cómo los principios de diseño del flujo de aire pueden mejorar significativamente la eficacia de la refrigeración y la vida útil de su producto. ↩

Comprenda cómo esta propiedad crucial afecta al rendimiento y la longevidad de sus componentes electrónicos. ↩

Descubra cómo la reducción de potencia mejora la fiabilidad a largo plazo de los componentes electrónicos. ↩