Los disipadores de calor fallan más a menudo de lo que se cree. Veo a ingenieros luchar contra el sobrecalentamiento de componentes electrónicos, apagones térmicos inesperados y diseños que funcionan sobre el papel pero fallan en aplicaciones reales.

El diseño eficaz de disipadores térmicos requiere conocer las propiedades de los materiales, los métodos de fabricación y la gestión térmica del sistema para adaptar las soluciones de refrigeración a las limitaciones específicas de rendimiento, coste y espacio.

Esta guía le guía a través de 23 cuestiones críticas que determinan si su solución térmica tiene éxito o fracasa. Aprenderá los compromisos prácticos entre materiales, métodos de fabricación y enfoques de refrigeración que los ingenieros térmicos experimentados utilizan para resolver problemas del mundo real.

¿Cómo influye la elección del material en la eficacia del disipador térmico?

Elegir el material adecuado para un disipador de calor es crucial. Es un equilibrio entre rendimiento, coste y peso. Su decisión influye directamente en la gestión térmica.

El parámetro clave es la conductividad térmica (valor k). Indica la eficacia con la que un material transfiere el calor.

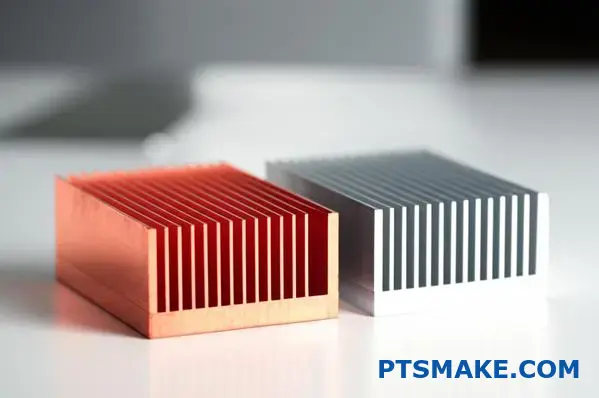

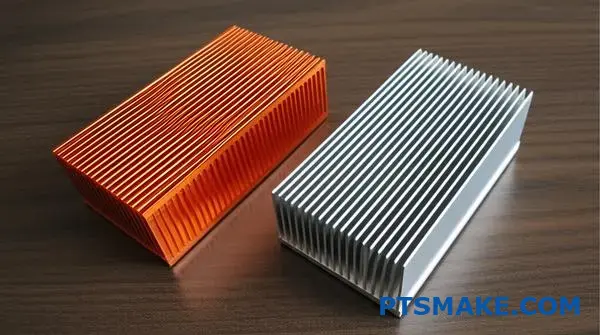

Comparemos los dos materiales más comunes. El cobre es un excelente conductor, pero más pesado y caro. El aluminio ofrece buenas prestaciones con un coste y un peso menores.

He aquí una rápida comparación:

| Material | Conductividad térmica (W/mK) | Coste relativo | Densidad (g/cm³) |

|---|---|---|---|

| Cobre | ~400 | Más alto | 8.96 |

| Aluminio (6061) | ~167 | Baja | 2.70 |

Este equilibrio es fundamental para un diseño eficaz del disipador de calor.

La elección entre aluminio y cobre no siempre es sencilla. Va más allá de los números de una hoja de especificaciones.

El caso del cobre

La alta conductividad térmica del cobre lo hace ideal para aplicaciones de alta potencia. Si tiene poco espacio y necesita mover mucho calor rápidamente, el cobre suele ser la mejor opción. Piense en las CPU de alto rendimiento o en la electrónica de potencia compacta. El mayor coste y peso se justifican por el rendimiento superior en estas situaciones críticas.

La ventaja del aluminio

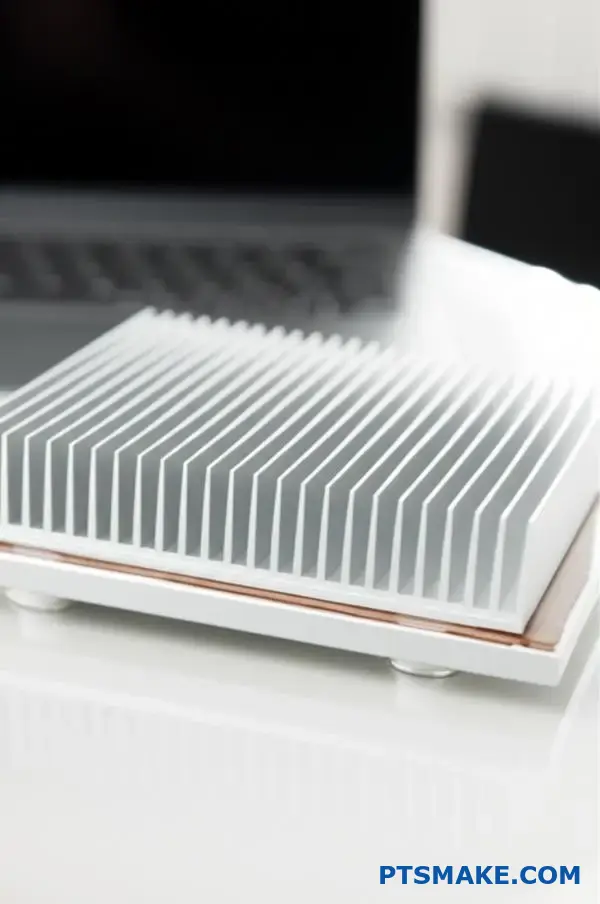

Para la mayoría de las aplicaciones, las aleaciones de aluminio como 6061 o 6063 son fantásticas. Su conductividad térmica1 es inferior a la del cobre, pero es más que suficiente para muchos aparatos electrónicos. La verdadera ventaja reside en su baja densidad y coste. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que, en el caso de los disipadores de calor más grandes, el ahorro de peso del aluminio supone una gran ventaja para el diseño. También es mucho más fácil de extrudir, lo que permite diseños de aletas complejos que mejoran el flujo de aire y la refrigeración.

Tomar la decisión correcta

En última instancia, el mejor material depende de los requisitos específicos del producto. Hay que tener en cuenta la carga térmica, el espacio físico disponible, el límite de peso total del producto y, por supuesto, el presupuesto. En algunos diseños híbridos, incluso utilizamos bases de cobre con aletas de aluminio para obtener lo mejor de ambos mundos.

El material ideal para un disipador térmico es un compromiso. Debe sopesar la conductividad térmica con factores prácticos como el peso y el coste. La elección final depende totalmente de las necesidades y limitaciones de su aplicación.

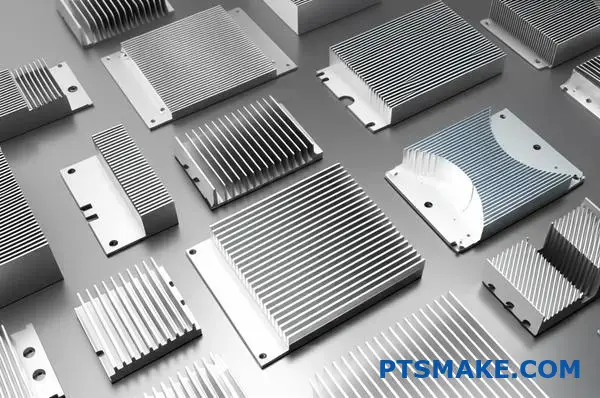

¿Cómo se clasifican los disipadores según el método de fabricación?

El método de fabricación es la forma más fundamental de clasificar un disipador de calor. Lo dicta todo. Define la forma, el rendimiento y el coste.

Comprender estos métodos le ayudará a elegir la solución adecuada para su proyecto. Cada proceso crea un factor de forma distinto.

Métodos de fabricación habituales

Veamos las principales técnicas utilizadas en la industria. Éstas van desde la simple extrusión hasta procesos más complejos de forja y pelado.

Comparación rápida

| Método | Ventaja principal | Forma típica |

|---|---|---|

| Extrusión | Rentable | Aletas rectas |

| Estampación | Gran volumen | Aletas metálicas finas |

| Forja | Integridad estructural | Aletas |

| Skiving | Alta densidad de aletas | Aletas ultrafinas |

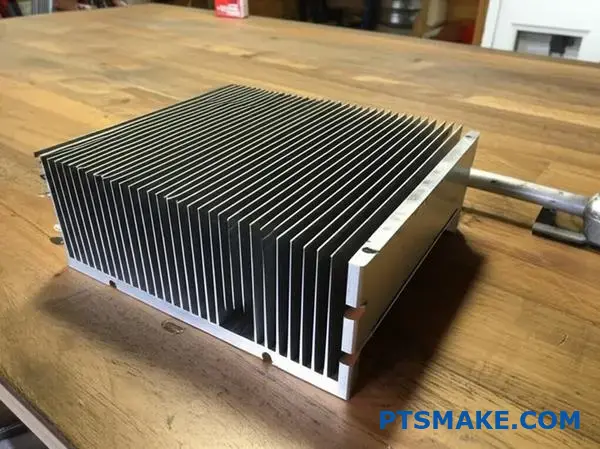

Extrusión

Es el método más habitual. Se empuja un bloque de aluminio a través de una matriz para crear un perfil transversal específico. Así se obtienen disipadores con aletas rectas y lineales. Es muy rentable para aplicaciones de potencia media.

Estampación

Para grandes volúmenes de producción, el estampado es el método más utilizado. Se estampan finas láminas de metal, como aluminio o cobre, para darles la forma deseada. A continuación, estas aletas se montan en una placa base. Este método es habitual en la electrónica de consumo.

Forja

La forja consiste en comprimir el metal bajo una enorme presión. Así se crean formas muy resistentes y complejas, como las aletas elípticas o redondas. Este proceso mejora la integridad estructural del material y aumenta su resistencia. conductividad térmica2. Es excelente para aplicaciones exigentes.

Encolado y pelado

La unión permite un alto grado de personalización. Las aletas se fabrican por separado y luego se unen a una base. Esto nos permite construir grandes disipadores de calor con aletas muy altas. Las aletas se cortan a partir de un bloque sólido de metal, creando una pieza sin juntas con una densidad de aletas extremadamente alta para una refrigeración máxima.

| Proceso | Complejidad del diseño | Rendimiento térmico |

|---|---|---|

| Extrusión | Bajo | Bien |

| Estampación | Bajo a medio | Moderado |

| Forja | Alta | Muy buena |

| Bonding/Skiving | Alta | Excelente |

Cada método de fabricación produce un disipador de calor con características distintas. La elección entre extrusión, estampación, forja o corte depende totalmente de los requisitos térmicos del proyecto, el presupuesto y las limitaciones físicas del diseño.

¿Qué ventajas y desventajas hay entre los distintos tipos de fabricación?

Elegir el proceso de fabricación adecuado es fundamental. Influye directamente en el rendimiento final y el coste de su producto. No se trata sólo de fabricar una pieza; se trata de fabricar la derecha parte.

Comparemos dos métodos comunes para un disipador de calor.

Extrusión: El caballo de batalla

La extrusión es rentable para grandes volúmenes. Crea una sola pieza, lo que es ideal para la transferencia térmica. Pero tiene sus límites.

Bonded Fin: El especialista

Este método permite una densidad de aletas mucho mayor. Da a los ingenieros más libertad de diseño. Sin embargo, tiene un coste unitario más elevado.

He aquí un breve resumen de sus resultados.

| Característica | Extrusión | Bonded Fin |

|---|---|---|

| Coste de utillaje | Alta | Bajo a medio |

| Coste unitario | Bajo | Alta |

| Libertad de diseño | Limitado | Alta |

Esta simple elección prepara el terreno para todo lo que viene después.

Desglosemos los factores prácticos del diseño. La elección de la fabricación tiene consecuencias reales en la capacidad del producto. Tenemos que ir más allá de los aspectos básicos del coste.

Densidad de las aletas y relación de aspecto

La extrusión limita la proximidad de las aletas. El proceso requiere un grosor de base determinado. Esto también limita la relación de aspecto, es decir, la altura que puede tener una aleta en relación con su anchura. Una relación de aspecto baja puede limitar la refrigeración.

Los procesos de aletas adheridas superan esta dificultad. Podemos unir aletas muy finas y altas a una base. Esto aumenta drásticamente la superficie de disipación del calor. Esto es crucial para aplicaciones de alta potencia en las que el espacio es reducido. El sitio intersticial3 El material utilizado en la unión también es un factor clave.

Coste vs. Rendimiento térmico

Esta es la disyuntiva central. En PTSMAKE ayudamos a nuestros clientes a tomar esta decisión constantemente. Para un disipador de calor estándar, la extrusión suele ser suficiente y económica.

Cuando el rendimiento es primordial, las aletas adheridas son superiores. Aunque el proceso es más complejo y costoso, el rendimiento térmico puede ser significativamente mejor. Según nuestras pruebas, un disipador de aletas adheridas bien diseñado puede superar con creces a uno extruido.

| Factor de diseño | Extrusión | Bonded Fin | Impacto |

|---|---|---|---|

| Densidad de las aletas | Bajo | Alta | Más superficie de refrigeración |

| Relación de aspecto | Limitado | Alta | Mejor flujo de aire y transferencia de calor |

| Coste | Baja | Más alto | Presupuesto frente a resultados |

| Rendimiento térmico | Bien | Excelente | Define la idoneidad de la aplicación |

Elegir el proceso adecuado es una decisión estratégica. La extrusión ofrece una solución rentable para muchas aplicaciones estándar. Sin embargo, para retos térmicos exigentes, métodos como las aletas adheridas ofrecen un rendimiento y una flexibilidad de diseño superiores, lo que justifica su mayor coste. La clave está en adaptar el proceso a sus objetivos específicos.

¿Qué otras opciones de material existen además del aluminio estándar?

Aunque las aleaciones de aluminio son excelentes para la mayoría de las aplicaciones, algunos proyectos tienen requisitos extremos. Cuando los materiales estándar se quedan cortos, debemos explorar alternativas avanzadas.

Estas opciones especializadas proporcionan una gestión térmica superior. Son perfectas para la electrónica de alta potencia o las aplicaciones aeroespaciales. Examinemos los materiales que superan los límites del rendimiento.

| Material | Ventajas clave | El mejor caso de uso |

|---|---|---|

| Cobre | Alta conductividad | Electrónica densa |

| Grafito | Ligero y conductor | Aeroespacial |

| Diamante | Conductor definitivo | Láseres de alta potencia |

El cobre: La mejora imprescindible

El cobre es el escalón más común del aluminio. Su conductividad térmica es casi el doble que la del aluminio 6061, por lo que es fantástico para un potente disipador de calor.

La contrapartida es un aumento significativo del peso y unos costes más elevados. En proyectos anteriores de PTSMAKE, solemos reservar el cobre puro para las placas base o los disipadores de calor que entran en contacto directo con un chip de alta potencia. Este enfoque híbrido equilibra rendimiento y coste.

Materiales exóticos para el máximo rendimiento

Cuando el coste es secundario frente al rendimiento, recurrimos a opciones más avanzadas.

Grafito

El grafito pirolítico recocido cambia las reglas del juego. Es increíblemente ligero y ofrece una conductividad térmica direccional hasta cuatro veces mejor que el cobre a lo largo de su plano primario. Esto lo hace perfecto para la industria aeroespacial o los dispositivos portátiles de alta gama.

Materiales compuestos y diamante

Para los diseños más difíciles, podríamos utilizar Compuestos de matriz metálica4. Estos materiales combinan metales con cerámicas para conseguir propiedades específicas, como un bajo coeficiente de dilatación térmica. El diamante sigue siendo el conductor térmico por excelencia, pero su coste lo limita a aplicaciones muy especializadas, como los semiconductores avanzados o la óptica de alta potencia.

| Material | Conductividad térmica (W/mK) | Consideraciones clave |

|---|---|---|

| Aluminio (6061) | ~170 | Todoterreno |

| Cobre (C110) | ~390 | Pesado, alto rendimiento |

| Grafito (APG) | ~1500 (En el avión) | Ligero, direccional |

| Diamante | ~2200 | Coste y rendimiento extremos |

La selección de materiales es un acto de equilibrio crítico. Aunque el aluminio es un material fiable por defecto, saber que existen estas opciones avanzadas es crucial para abordar los problemas de gestión térmica más difíciles. La elección del material adecuado garantiza el funcionamiento fiable del dispositivo en condiciones exigentes.

¿Cuándo es mejor el cobre que el aluminio?

La decisión suele reducirse a un factor clave: el calor. El cobre es el claro vencedor cuando se necesita alejar rápidamente el calor de una fuente.

Esto es especialmente cierto en el caso de componentes pequeños y potentes. Piense en la electrónica de alto rendimiento. Generan un calor intenso en una superficie minúscula.

El papel de la conductividad térmica

La capacidad del cobre para conducir el calor es casi el doble que la del aluminio. Esto supone una gran diferencia en aplicaciones específicas. El aluminio no siempre puede seguirle el ritmo.

| Material | Conductividad térmica (W/mK) |

|---|---|

| Cobre (C110) | ~391 |

| Aluminio (6061) | ~167 |

Escenarios de alta densidad de potencia

Cuando se trabaja con fuentes de alta potencia, la rápida propagación del calor desde la base de un disipador es vital. Así se evita que se formen puntos calientes y se dañe el componente.

Análisis de aplicaciones de alta temperatura

Profundicemos en por qué el cobre es esencial para determinados diseños. El objetivo es extraer la energía térmica de la fuente lo más rápido posible. Esta transferencia inicial suele ser el mayor cuello de botella de todo el sistema térmico.

Aquí es donde brilla la conductividad superior del cobre. Actúa como una superautopista térmica. Distribuye rápidamente el calor sobre un área mayor. Esto hace que el siguiente paso, la convección en el aire, sea mucho más eficaz.

En nuestro trabajo en PTSMAKE, vemos esto a menudo con procesadores avanzados y sistemas láser. El calor está demasiado concentrado para que un disipador térmico de aluminio pueda gestionarlo eficazmente. El material simplemente no puede alejar el calor del chip con la suficiente rapidez, lo que provoca un estrangulamiento térmico o un fallo. El uso de cobre para la base del disipador de calor resuelve directamente este problema crítico.

Este principio de distribución uniforme del calor es clave. Eficaz difusión isotrópica del calor5 es lo que evita el sobrecalentamiento localizado.

Escenarios favorables al cobre

He aquí algunos ejemplos concretos en los que el cobre es la mejor opción para el diseño de su disipador de calor.

| Aplicación | Por qué es mejor el cobre |

|---|---|

| CPU/GPU de gama alta | Evita el estrangulamiento térmico bajo carga pesada. |

| LED de alta potencia | Mantiene la consistencia del color y prolonga la vida útil. |

| Diodos láser | Garantiza un funcionamiento estable y evita la desviación de la longitud de onda. |

| Electrónica de potencia | Gestiona el calor en módulos compactos y potentes. |

En estos casos, el coste adicional del cobre es una inversión necesaria. Garantiza la fiabilidad y el rendimiento del producto final.

La gran conductividad térmica del cobre es su principal ventaja. Destaca en aplicaciones con fuentes pequeñas de alta densidad de potencia, en las que la propagación rápida del calor es más importante que la fase final de refrigeración convectiva. Esto lo hace esencial para la electrónica y los sistemas de alto rendimiento.

¿Qué tipos de sistemas de refrigeración activa existen?

La refrigeración activa es algo más que ventiladores. Se trata de mover activamente un fluido, como aire o líquido, para transferir calor. Esto es vital para la electrónica de alto rendimiento.

Las soluciones van desde simples ventiladores hasta complejos sistemas de líquidos.

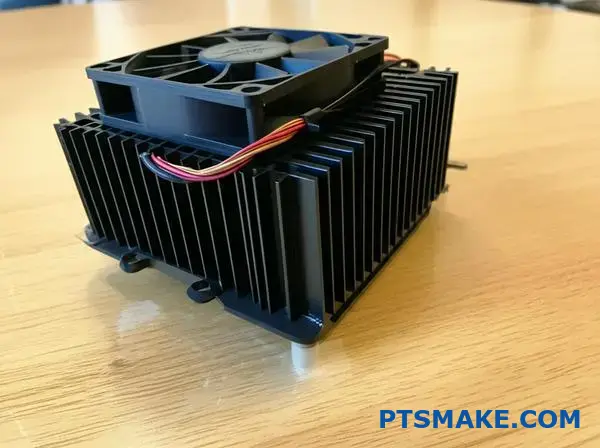

Soluciones de refrigeración basadas en ventiladores

Los ventiladores son el método más habitual. Empujan el aire a través de un disipador térmico para mejorar la transferencia de calor. Hay dos tipos principales a tener en cuenta en tu diseño.

| Tipo de ventilador | Características del flujo de aire | Caso de uso ideal |

|---|---|---|

| Ventilador axial | Alto volumen, baja presión | Ventilación general del caso |

| Ventilador | Bajo volumen, alta presión | Espacios reducidos y estrechos |

Elegir el ventilador adecuado repercute directamente en el rendimiento térmico.

Piezas2:

Piezas3:

Para retos térmicos más exigentes, debemos mirar más allá de los ventiladores básicos.

Refrigeración bifásica avanzada

Los conjuntos de tubos de calor y las cámaras de vapor son muy eficaces. Utilizan un cambio de fase líquido-vapor para mover el calor con rapidez.

Las cámaras de vapor son básicamente tubos de calor aplanados. Son excelentes para distribuir el calor de una fuente pequeña, como el troquel de una CPU, por una superficie mayor. Esto prepara el calor para su disipación mediante un disipador.

Refrigeración líquida de alto rendimiento

Para eliminar al máximo el calor, la refrigeración líquida es la solución. Estos sistemas de circuito cerrado utilizan una bomba para hacer circular un refrigerante. El líquido absorbe el calor de una placa fría del componente. A continuación, un radiador libera ese calor al aire.

Refrigeración termoeléctrica de estado sólido

Los refrigeradores termoeléctricos (TEC) son únicos. Utilizan la Efecto Peltier6 para crear una diferencia de temperatura cuando se aplica una corriente. Un lado se enfría y el otro se calienta. Esta tecnología puede enfriar componentes por debajo de la temperatura ambiente circundante. En nuestros proyectos de PTSMAKE, los integramos para aplicaciones especializadas en dispositivos médicos y científicos donde la precisión lo es todo.

| Tipo de sistema | Beneficio clave | Industria típica |

|---|---|---|

| Conjunto del tubo de calor | Transporte de calor versátil | Electrónica de consumo |

| Cámara de vapor | Dispersión superior del calor | Informática de alto rendimiento |

| Lazo de refrigeración líquida | Capacidad máxima de refrigeración | Centros de datos, Automoción |

| Refrigerador termoeléctrico | Refrigeración subambiental | Medicina, aeroespacial |

La refrigeración activa incluye diversas tecnologías, desde ventiladores estándar hasta avanzadas cámaras de vapor y circuitos de líquido. Cada solución ofrece ventajas específicas, como los refrigeradores termoeléctricos, que proporcionan un rendimiento subambiental único para aplicaciones muy especializadas, a menudo combinados con un disipador de calor personalizado.

Piezas5:

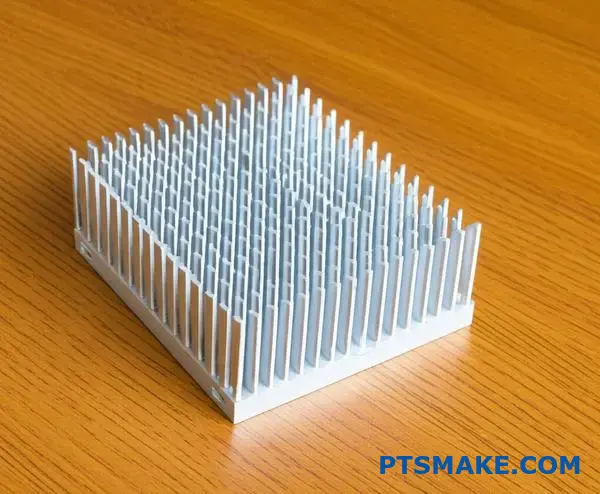

¿Cuáles son las geometrías de aletas más comunes y por qué?

Elegir la geometría correcta de las aletas es crucial para una gestión térmica eficaz. La forma influye directamente en la interacción del aire con el disipador. Los distintos diseños están pensados para condiciones específicas de flujo de aire.

Comprender estos tipos garantiza un rendimiento óptimo. Exploraremos las tres geometrías más comunes. Cada una de ellas tiene una función única en la disipación del calor.

Aletas rectas

Son ideales para la convección forzada. Un ventilador empuja el aire en una dirección a lo largo de las aletas. Son sencillos y eficaces.

Aletas

Las aletas de espiga son excelentes para la convección natural. También funcionan bien con flujos de aire multidireccionales o de baja velocidad. Su diseño maximiza la exposición de la superficie.

Aletas acampanadas

Las aletas ensanchadas reducen la resistencia del aire. Esto reduce la caída de presión, lo que permite a los ventiladores trabajar de forma más eficiente. Este diseño mejora el rendimiento general del sistema.

| Tipo de aleta | Flujo de aire óptimo | Ventajas clave |

|---|---|---|

| Recto | Ventilado / Forzado | Baja caída de presión, alta eficiencia |

| Pin | Omnidireccional | Superficie máxima |

| Acampanado | Forzado | Menor resistencia al aire |

La geometría de la aleta de un disipador de calor no es una elección de diseño arbitraria. Es una decisión calculada basada en los principios de la dinámica de fluidos y la transferencia de calor. Cada forma está diseñada para manipular el flujo de aire y conseguir la máxima refrigeración.

Cómo canaliza el aire la geometría

Las aletas rectas son las más comunes por una razón. Crean canales claros para el flujo de aire canalizado, como el de un ventilador. Este diseño garantiza que el aire se mueva suavemente por la superficie. Esto crea un proceso de intercambio de calor eficiente.

Por el contrario, las aletas de pin crean más turbulencias de aire. Aunque esto pueda parecer menos eficiente, es perfecto para flujos de aire omnidireccionales o de baja velocidad. Las patillas alteran la capa límite térmica desde cualquier ángulo, mejorando la transferencia de calor en entornos impredecibles.

Las aletas ensanchadas ofrecen un compromiso inteligente. Al aumentar la separación de las aletas en la parte superior, se reduce la resistencia al aire. Esto permite que un ventilador empuje más aire a través del disipador de calor con menos esfuerzo. En nuestras pruebas, esto suele mejorar el rendimiento sin necesidad de un ventilador más potente. Este diseño guía el aire en una trayectoria suave y predecible, creando a menudo flujo laminar7 que es muy eficiente para la transferencia de calor.

| Geometría | Interacción del flujo de aire | Aplicación común |

|---|---|---|

| Recto | Crea canales paralelos para el aire | Refrigeradores de CPU con ventilador dedicado |

| Pin | Induce turbulencias desde múltiples direcciones | Iluminación LED, sistemas de convección natural |

| Acampanado | Reduce la contrapresión para una salida más suave | Bastidores para servidores de alta densidad |

Elegir la geometría correcta de las aletas es una decisión crítica de ingeniería. Influye directamente en el rendimiento térmico al controlar cómo se mueve el aire a través del disipador de calor. Las aletas rectas, en espiga y abocinadas tienen una función específica, ya que garantizan que el dispositivo se mantenga frío en las condiciones de funcionamiento previstas.

¿Cómo determinan las aplicaciones las categorías de diseño de los disipadores térmicos?

Un disipador térmico no es una solución universal. Su diseño depende por completo de los problemas térmicos específicos de cada aplicación.

Un refrigerador para una CPU de juegos es muy distinto de uno para una lámpara LED industrial. Cada uno tiene sus propias prioridades.

Principales impulsores del diseño por aplicación

El primer paso para un diseño térmico eficaz es comprender estos factores fundamentales. Los requisitos suelen ser contradictorios.

Por ejemplo, un disipador de CPU silencioso necesita un enfoque distinto que uno robusto para la electrónica de potencia.

| Aplicación | Principal impulsor del diseño | Preocupación secundaria |

|---|---|---|

| Refrigeración de la CPU | Alta densidad de potencia | Bajo nivel de ruido |

| Iluminación LED | Longevidad | Estética |

| Electrónica de potencia | Alta temperatura | Robustez |

Esta tabla muestra cómo los distintos usos finales crean problemas de ingeniería únicos. En primer lugar, hay que resolver el conductor principal.

Refrigeración de la CPU: La batalla contra la densidad térmica

Las CPU modernas concentran un calor inmenso en una superficie minúscula. Este Densidad de potencia8 es el reto central. El objetivo es alejar el calor del chip lo más rápidamente posible.

Esto requiere a menudo conjuntos complejos. Vemos tubos de calor, cámaras de vapor y aletas densamente empaquetadas. La refrigeración activa con ventiladores es habitual.

Sin embargo, para los productos de consumo, el ruido es un factor importante. Esto crea un difícil equilibrio entre rendimiento y acústica.

En PTSMAKE, a menudo mecanizamos por CNC placas frías personalizadas y complejas estructuras de aletas para la informática de alto rendimiento, donde cada grado cuenta.

Iluminación LED: El maratón de la longevidad

En el caso de los LED, el enemigo no es la temperatura máxima, sino el calor sostenido a lo largo del tiempo. El calor degrada los fósforos de los LED, reduciendo la luminosidad y provocando cambios de color.

El objetivo principal es la longevidad. La mayoría de los disipadores de calor para LED son pasivos para mejorar la fiabilidad. Se basan en la convección y la radiación naturales.

Esto significa que maximizar la superficie es crucial. A menudo vemos disipadores de calor de aluminio extruido con intrincados diseños de aletas que también sirven como carcasa de la luminaria, combinando el rendimiento con la estética.

Electrónica de potencia: La demanda de robustez

Los convertidores e inversores de potencia funcionan a temperaturas muy elevadas. A menudo se encuentran en entornos industriales o automovilísticos difíciles.

En este caso, la robustez y la fiabilidad no son negociables. El disipador de calor debe soportar vibraciones, choques físicos y ciclos térmicos extremos sin fallar.

Los diseños suelen ser robustos, mediante extrusión, forja o fundición a presión. Se da más importancia a la construcción duradera que a los diseños ligeros o complejos.

Comprender la necesidad principal de la aplicación -ya sea rendimiento, longevidad o robustez- es crucial. Este requisito básico determina todas las decisiones subsiguientes en el diseño del disipador de calor, la selección de materiales y el proceso de fabricación, garantizando que el producto final sea adecuado para su propósito específico.

¿En qué se diferencian la refrigeración por aire y la refrigeración líquida?

Elegir el sistema de refrigeración adecuado es una decisión de diseño fundamental. No se trata sólo del rendimiento bruto. Implica equilibrar varios factores prácticos.

Para simplificar esta elección, vamos a crear una matriz de decisión. Esto te ayudará a comparar opciones con claridad. Empezaremos por lo básico.

Factores clave de comparación

Considere cómo cada sistema satisface las necesidades específicas de su proyecto. El presupuesto es la máxima prioridad o se trata de pura potencia de refrigeración?

Veamos dos factores iniciales.

| Factor | Refrigeración por aire | Refrigeración líquida |

|---|---|---|

| Rendimiento | De bueno a excelente | De excelente a extremo |

| Complejidad | Bajo | Alta |

Esta tabla muestra la compensación fundamental. La refrigeración líquida ofrece un rendimiento superior. Pero conlleva una mayor complejidad.

Ahora, ampliemos nuestra matriz de decisión. Así obtendremos una imagen más completa. Tenemos que incluir el coste, el tamaño y el mantenimiento. Estos factores suelen determinar la viabilidad de un proyecto en el mundo real.

Matriz de decisión ampliada

En PTSMAKE guiamos a nuestros clientes a través de este análisis para sus piezas personalizadas. Tenemos en cuenta todo el ciclo de vida del producto. Esto evita costosos cambios posteriores.

Una solución de refrigeración sólida debe ser eficaz y práctica. Por ejemplo, la resistencia térmica9 de un sistema líquido suele ser menor. Esto significa que transfiere el calor más eficazmente lejos de la fuente. Sin embargo, esta ventaja tiene un precio.

Esta tabla ampliada recoge las principales compensaciones que discutimos con los clientes.

| Factor | Refrigeración por aire (disipador térmico y ventilador) | Refrigeración líquida (AIO/Custom) |

|---|---|---|

| Rendimiento térmico | Limitado por la temperatura del aire ambiente y el tamaño del disipador de calor. | Capacidad superior de disipación del calor; ideal para overclocking. |

| Complejidad del sistema | Instalación sencilla; menos componentes. | Más complejo; implica bombas, radiadores, tubos y fluidos. |

| Coste | Inversión inicial generalmente inferior. | Coste inicial más elevado, especialmente para los bucles personalizados. |

| Tamaño/Volumen | Requiere un espacio considerable alrededor de la CPU. | Colocación más flexible, pero el radiador necesita espacio. |

| Fiabilidad | Muy fiable; el ventilador es la única pieza móvil. | Posibilidad de fugas o avería de la bomba; requiere más comprobaciones. |

Esta matriz aclara la decisión. Para la mayoría de las aplicaciones, la refrigeración por aire es sencilla y rentable. Pero para sistemas de alta potencia que necesitan la máxima refrigeración, el líquido es el claro vencedor.

La elección entre refrigeración por aire y refrigeración líquida requiere una visión clara de las prioridades del proyecto. Nuestra matriz de decisiones pone de relieve las principales compensaciones en rendimiento, complejidad, coste, tamaño y fiabilidad, ayudándole a seleccionar la solución óptima para su aplicación específica.

¿Cuál es el proceso paso a paso para seleccionar un disipador de calor?

Seleccionar el disipador de calor adecuado no es una conjetura. Es un proceso estructurado. Seguir un flujo de trabajo claro garantiza que sus componentes se mantengan fríos y fiables.

Esta guía práctica lo desglosa todo. Empezaremos con los datos térmicos esenciales que necesitas.

A continuación, pasaremos a los cálculos y las limitaciones físicas. Este enfoque sistemático elimina errores y ahorra tiempo.

Defina sus necesidades térmicas

En primer lugar, debe reunir tres parámetros térmicos clave. Son la base de su proceso de selección. Sin ellos, estará volando a ciegas.

| Parámetro | Descripción |

|---|---|

| TDP (potencia térmica de diseño) | El calor máximo que genera un componente en vatios. |

| Tmáx (Temp. de unión máx.) | La temperatura máxima de funcionamiento del componente. |

| Tambient (Temp. ambiente) | La temperatura máxima del aire que rodea el disipador de calor. |

El flujo de trabajo práctico de la selección

Un flujo de trabajo lógico evita errores costosos. Pasa de la teoría térmica a la realidad física. Esto garantiza que el disipador de calor final se ajuste y funcione correctamente.

Calcular la resistencia térmica

El cálculo más crítico es el de la resistencia térmica (Rθ). Este valor indica la eficacia con la que el disipador debe disipar el calor.

La fórmula es: Rθ = (Tmax - Tambient) / TDP.

Un valor Rθ más bajo significa un mejor rendimiento. Este cálculo también debe tener en cuenta el material de la interfaz térmica y Difundir la resistencia10. Estos factores pueden influir en el resultado final.

Limitaciones mecánicas y de refrigeración

A continuación, hay que tener en cuenta el espacio físico. Un gran disipador de calor no sirve de nada si no cabe.

| Restricción | Consideraciones clave |

|---|---|

| Tamaño (mm) | Limitaciones de longitud, anchura y altura en su recinto. |

| Peso (g) | ¿Puede la placa de circuito impreso soportar el peso? ¿Preocupan los golpes y las vibraciones? |

| Montaje | ¿Cómo se fijará? ¿Con chinchetas, tornillos o adhesivo? |

Por último, decide entre refrigeración pasiva o activa.

Refrigeración pasiva frente a activa

| Tipo de refrigeración | Lo mejor para | Consideraciones |

|---|---|---|

| Pasivo | Aplicaciones de bajo consumo, funcionamiento silencioso. | Requiere un buen flujo de aire natural. Mayor tamaño para el mismo rendimiento. |

| Activo (ventilador) | Aplicaciones de alta potencia, espacios compactos. | Añade ruido, consumo de energía y un punto de fallo. |

Una vez que tenga estas especificaciones, podrá filtrar los catálogos de los fabricantes. Compruebe siempre su elección con sus curvas de rendimiento para asegurarse de que funciona en sus condiciones específicas de flujo de aire.

Este flujo de trabajo estructurado -definir, calcular, limitar, seleccionar y verificar- es la clave para elegir el disipador de calor adecuado. Convierte una tarea compleja en una serie de pasos manejables, garantizando un rendimiento térmico y una compatibilidad mecánica óptimos para su diseño.

¿Cómo calcular la resistencia térmica necesaria del disipador de calor?

Calcular el disipador de calor adecuado no tiene tanto que ver con conjeturas como con simples cálculos matemáticos. La fórmula del núcleo es su mejor aliada. Ayuda a determinar la resistencia térmica máxima que puede tener un disipador de calor sin que se enfríe el componente.

La fórmula básica

La ecuación fundamental que necesitas es:

R_necesario = (T_case_max - T_ambient_max) / Potencia - R_interfaz

He aquí un rápido desglose de cada parte.

| Variable | Descripción |

|---|---|

| R_requerido | Resistencia térmica máxima del disipador (°C/W). |

| T_case_max | Temperatura máxima admisible de la carcasa del componente (°C). |

| T_ambient_max | La temperatura ambiente máxima prevista (°C). |

| Potencia | El calor que disipa el componente en vatios (W). |

| R_interfaz | La resistencia térmica del material de interfaz (°C/W). |

Esta fórmula garantiza la selección de un disipador de calor que funcione eficazmente en las peores condiciones.

Un ejemplo práctico de cálculo

La teoría está bien, pero apliquémosla al mundo real. Este es un proceso por el que a menudo guiamos a nuestros clientes en PTSMAKE para garantizar que sus diseños de disipadores de calor personalizados sean eficaces desde el principio.

Imaginemos que necesitamos refrigerar un procesador.

Configuración de los parámetros

En primer lugar, recopilamos los datos. La mayoría de ellos se encuentran en la ficha técnica del componente o definiendo el entorno operativo del sistema.

| Parámetro | Valor |

|---|---|

| Temperatura máxima (T_case_max) | 85°C |

| Temperatura ambiente máxima (T_ambient_max) | 40°C |

| Disipación de potencia (Potencia) | 25 W |

| Resistencia de interfaz (R_interfaz) | 0,2 °C/W |

El calor total generado, o disipación de energía11, es un valor crítico. Debe tener en cuenta la potencia real que su componente convertirá en calor durante el funcionamiento, no sólo su consumo total de potencia. Esto garantiza que la solución térmica esté diseñada para la carga térmica real.

Cálculo paso a paso

Ahora, introducimos estos valores en nuestra fórmula.

Calcula la diferencia de temperatura (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CCalcula la resistencia total necesaria:

R_total = ΔT / Potencia

R_total = 45°C / 25 W = 1,8 °C/WResta la resistencia de la interfaz:

R_necesario = R_total - R_interfaz

R_necesario = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

El resultado es 1,6 °C/W. Debes encontrar un disipador de calor con una resistencia térmica de 1,6 °C/W o inferior.

Este sencillo cálculo es la base de una gestión térmica eficaz. Pasa de una estimación a un requisito preciso, lo que garantiza que el disipador de calor que elijas cumplirá realmente su función y protegerá tus componentes electrónicos del sobrecalentamiento.

¿Qué datos son esenciales para la selección del disipador térmico?

Para seleccionar correctamente un disipador de calor, necesita una lista de comprobación clara. Así se evitan las conjeturas y se garantiza el rendimiento. Es un proceso sencillo.

Empezamos con cuatro datos clave. Son la base del éxito de cualquier solución de gestión térmica. Acertar desde el principio es crucial.

Su lista de control de datos esenciales

| Punto de datos | Descripción |

|---|---|

| TDP | Potencia térmica de diseño (vatios) |

| Tj,max | Temperatura máxima de unión (°C) |

| Tambient,max | Temperatura ambiente máxima (°C) |

| Restricciones | Espacio físico disponible (mm) |

Esta sencilla tabla es nuestro punto de partida para cada proyecto.

Una lista de comprobación agiliza todo el proceso. En PTSMAKE, siempre empezamos confirmando estos parámetros básicos con nuestros clientes. Así evitamos costosos errores y rediseños posteriores. Veamos por qué es importante cada uno de ellos.

Carga térmica y límites

La potencia de diseño térmico (TDP) nos indica el calor máximo que genera un componente. Es nuestro dato principal. Pero también necesitamos la máxima temperatura de unión12. Es el límite crítico que el componente no puede sobrepasar sin arriesgarse a sufrir daños o averías.

A continuación, consideramos el entorno operativo. La temperatura ambiente máxima es vital. Un disipador de calor funciona de forma distinta en una habitación a 25 °C que en un recinto a 50 °C. Ignorar esto puede provocar un sobrecalentamiento. Ignorarlo puede provocar un sobrecalentamiento.

Limitaciones físicas y de montaje

Por último, abordamos la realidad física. El espacio suele ser un bien escaso. Necesitamos las dimensiones exactas (Largo x Ancho x Alto) disponibles para el disipador de calor. Esto dicta el tamaño máximo posible.

El patrón de montaje es igual de importante. ¿Cómo se fijará el disipador de calor a la placa o al componente? Hay que definir la ubicación de los orificios y el tipo de tornillería.

| Tipo de restricción | Preguntas clave |

|---|---|

| Espacial | ¿Cuáles son los límites de largo x ancho x alto? ¿Hay zonas prohibidas? |

| Montaje | ¿Cuál es el patrón de agujeros? ¿Qué tipo de herrajes (tornillos, clips)? |

| Flujo de aire | ¿Hay ventilador? ¿Cuál es la dirección y la velocidad del flujo de aire? |

Estos detalles garantizan que la solución propuesta encaje y funcione realmente en el sistema.

En resumen, la selección de un disipador térmico se basa en cuatro pilares: carga térmica (TDP), límites de temperatura (Tj,max), entorno operativo (Tambient) y limitaciones físicas. Sin este conjunto completo de datos, cualquier selección es sólo una estimación. Necesitamos datos precisos para una solución fiable.

¿Cómo interpretar la ficha técnica de un disipador de calor?

La parte más crítica de cualquier ficha técnica de un disipador térmico es el gráfico de rendimiento. Este gráfico relaciona la resistencia térmica con el flujo de aire. Es la clave para tomar una decisión.

Este gráfico no son sólo datos. Le indica exactamente cómo funcionará el disipador de calor dentro de su producto. Le ayuda a adaptar el componente a las condiciones reales de su sistema.

La relación básica

Este gráfico representa visualmente una verdad simple. Más flujo de aire sobre un disipador de calor conduce a una menor resistencia térmica. Esto significa un mejor rendimiento de refrigeración. Comprender esto es vital.

Indicadores clave de rendimiento

| Parámetro | Unidad | Descripción |

|---|---|---|

| Flujo de aire | LFM o CFM | La velocidad del aire que se mueve a través del disipador de calor. |

| Resistencia térmica | °C/W | La oposición del disipador al flujo de calor. Cuanto menor sea, mejor. |

Uso de la curva de rendimiento térmico

Este gráfico es su principal herramienta de validación. Te ayuda a confirmar si un posible disipador de calor puede soportar la carga térmica de tu componente en las condiciones específicas de flujo de aire de tu sistema. Veamos cómo utilizarlo.

Paso 1: Determine el caudal de aire de su sistema

En primer lugar, debe conocer el caudal de aire que proporciona su sistema. Esto se mide donde se ubicará el disipador de calor. Normalmente se expresa en pies lineales por minuto (LFM) o pies cúbicos por minuto (CFM). Este valor es su punto de partida en el eje horizontal del gráfico (eje X).

Paso 2: Hallar la resistencia térmica en la gráfica

Una vez que tengas tu valor de flujo de aire, encuéntralo en el eje X. Desde ese punto, traza una línea recta hacia arriba hasta la curva de rendimiento. A continuación, traza una línea horizontal hacia la izquierda hasta el eje vertical (eje Y). Este punto del eje Y es la resistencia térmica del disipador de calor (°C/W) con el caudal de aire específico. Todo el proceso se basa en los principios de Transferencia de calor por convección13 para funcionar.

Paso 3: Comparar y decidir

Ahora, compara este valor de resistencia térmica del gráfico con la resistencia térmica necesaria que calculaste anteriormente.

| Escenario | Resultado |

|---|---|

| Hoja de datos Rth < Rth requerido | El disipador de calor es un candidato adecuado. |

| Ficha técnica Rth > Rth requerido | El disipador de calor no proporcionará suficiente refrigeración. |

Si el valor de la hoja de datos es inferior, el disipador de calor es una buena opción. En PTSMAKE, a menudo guiamos a nuestros socios a través de este proceso de selección, asegurándonos de que el componente elegido cumple con precisión las especificaciones de su diseño.

El gráfico Resistencia térmica frente a flujo de aire es esencial. Le permite verificar si un disipador de calor funcionará adecuadamente en su entorno específico. Este paso es crucial para evitar el sobrecalentamiento de los componentes y garantizar la fiabilidad del producto.

¿Cómo se utiliza la CFD para validar el diseño de disipadores térmicos?

La dinámica de fluidos computacional (CFD) es una herramienta clave. Actúa como un túnel de viento virtual para nosotros. Nos permite probar digitalmente el diseño de un disipador de calor.

Podemos predecir con precisión los patrones de flujo de aire. También vemos cómo se propaga la temperatura por el disipador de calor.

La ventaja de las pruebas virtuales

Este enfoque digital permite una iteración rápida. Podemos probar varias ideas de diseño rápidamente sin construir piezas físicas. Esto ahorra tiempo y reduce considerablemente los costes de desarrollo.

| Aspecto | Simulación CFD (virtual) | Prototipo físico |

|---|---|---|

| Coste | Baja | Más alto |

| Velocidad | Rápido | Lento |

| Datos | Completo | Limitado |

| Flexibilidad | Alta | Bajo |

Este proceso garantiza que el primer prototipo físico se acerque mucho más al diseño final.

Simulación para profundizar

La CFD va más allá de la simple visualización del flujo de aire. Resuelve numéricamente las ecuaciones fundamentales del movimiento de fluidos. Esto proporciona datos increíblemente detallados sobre el rendimiento térmico de un disipador de calor.

En esencia, el programa aborda la compleja Ecuaciones de Navier-Stokes14 que gobiernan el flujo de fluidos. Esto nos permite ver cosas invisibles a simple vista. Podemos identificar zonas de recirculación donde el aire queda atrapado. O encontrar puntos muertos de velocidad donde la refrigeración es ineficaz.

Optimizar antes de fabricar

Analizando estos datos, podemos realizar cambios de diseño con conocimiento de causa. Podemos ajustar el espaciado de las aletas, la altura o la forma general del disipador de calor para mejorar el rendimiento. En PTSMAKE realizamos a menudo estas simulaciones para los diseños de nuestros clientes.

Este análisis previo a la producción nos ayuda a proporcionar información valiosa. Garantiza que la pieza que mecanizamos cumplirá sus requisitos térmicos desde el principio.

| Parámetro analizado | Impacto en el diseño del disipador de calor |

|---|---|

| Velocidad del aire | Determina la eficacia de la refrigeración convectiva. |

| Caída de presión | Afecta a la selección del ventilador y al caudal de aire del sistema. |

| Mapas de temperatura | Localiza los puntos calientes del aparato y del fregadero. |

| Trayectorias de flujo | Visualiza las vías de aire e identifica las obstrucciones. |

Este análisis detallado evita costosos y lentos rediseños físicos. Se trata de hacerlo bien a la primera.

La simulación CFD proporciona un entorno digital para probar y validar diseños de disipadores de calor. Utiliza la física avanzada para predecir el flujo de aire y la temperatura, lo que permite una optimización crucial del diseño antes de cortar el metal. Este enfoque proactivo ahorra tiempo, reduce costes y garantiza un mejor rendimiento.

¿Cuáles son las mejores prácticas para aplicar el TIM?

Aplicar correctamente el material de interfaz térmica (TIM) es fundamental. No se trata sólo de extender pasta. Es un proceso preciso que garantiza una transferencia de calor óptima.

La aplicación correcta comienza con una superficie limpia. Termina con la presión de montaje adecuada. Cada paso influye en el rendimiento final del conjunto del disipador de calor. Desglosemos las mejores prácticas.

Principales factores de aplicación

| Factor | Consecuencia del error | Buenas prácticas |

|---|---|---|

| Preparación de superficies | Contaminantes atrapados | Utilice alcohol isopropílico (IPA) |

| Importe | Entrehierros o rebosadero | Procure que la capa sea fina y uniforme |

| Presión | Mal contacto | Siga las especificaciones de los componentes |

Patrones de aplicación

La elección del patrón adecuado depende del tamaño del chip. Un único punto sirve para las CPU pequeñas. Las superficies más grandes pueden necesitar una línea o un patrón en X para garantizar una cobertura total sin atrapar aire.

Paso 1: La preparación de la superficie no es negociable

Antes de nada, tanto la superficie del componente como la del disipador de calor deben estar perfectamente limpias. Utilizamos paños sin pelusa y una solución de alcohol isopropílico (IPA) de gran pureza. Incluso una huella dactilar puede introducir aceites que impidan la transferencia térmica. Cualquier residuo de aplicaciones anteriores debe eliminarse por completo. Este primer paso es la base de una unión térmica satisfactoria.

Paso 2: La cantidad "justa

Un error común es pensar que más TIM es mejor. Demasiado material aumenta el grosor de la línea de unión (BLT). Esto aumenta la resistencia térmica. A la inversa, demasiado poco material da lugar a entrehierros, que son terribles aislantes. El objetivo es conseguir una capa mínima y uniforme que rellene únicamente las imperfecciones microscópicas entre las dos superficies. De este modo se minimiza resistencia interfacial15 y maximiza el flujo de calor.

Paso 3: Patrón de aplicación y presión

El patrón de aplicación ayuda a distribuir uniformemente el TIM cuando se aplica presión. He aquí una guía rápida que utilizamos en PTSMAKE para asesorar a nuestros clientes.

| Patrón | Lo mejor para | Pro | Con |

|---|---|---|---|

| Punto único | CPU pequeñas y cuadradas | Simple, bajo riesgo de burbujas de aire | Desigual en grandes superficies |

| Línea / Patrón X | CPU rectangulares o grandes | Mejor cobertura | Mayor riesgo de aire atrapado |

| Difundir | Todos los tipos (manual) | Garantiza una cobertura total | Puede atrapar aire fácilmente si se hace mal |

Después de aplicar el TIM, el montaje del disipador de calor con una presión uniforme es la pieza final. Esta presión elimina el exceso de material y garantiza una línea de unión lo más fina posible. Siga siempre las especificaciones de par de apriete de la tornillería de montaje.

La aplicación correcta de TIM es una ciencia. Requiere superficies limpias, la cantidad precisa de material, un patrón adecuado y una presión de montaje correcta. Dominar estos pasos garantiza que sus componentes se mantengan fríos y fiables bajo carga.

¿Cómo diseñar el flujo de aire en una caja?

El diseño a nivel de sistema es crucial. Piense en su recinto como si fuera una ciudad. Tienes que diseñar una superautopista para que el aire circule sin problemas.

Esto significa crear una trayectoria clara y directa. El aire debe fluir desde la entrada fría, a través de los componentes calientes, y salir por el tubo de escape.

El camino de menor resistencia

Su objetivo es hacer este camino lo más fácil posible. Cualquier obstáculo crea un atasco, reduciendo la eficiencia de la refrigeración. Incluso las pequeñas cosas importan.

Consideraciones clave

| Buenas prácticas | Malas prácticas |

|---|---|

| Camino claro y directo | Muchas curvas y giros |

| Cables organizados | Cables desordenados y enredados |

| Disipador de calor alineado | Aletas que bloquean el flujo de aire |

| Obstrucciones mínimas | Componentes en el camino |

El diseño adecuado del sistema garantiza que cada componente, especialmente el disipador de calor, funcione al máximo.

Crear una vía de aire despejada

La estrategia de refrigeración más eficaz comienza con una trayectoria definida. El aire necesita una línea recta desde el ventilador de entrada hasta el de salida. No dejes que se desvíe.

Esto garantiza que el aire frío se dirija directamente a los componentes más calientes. Cualquier desviación o recirculación reduce la capacidad del sistema para disipar el calor con eficacia.

Minimizar las obstrucciones

Cada componente en la trayectoria del flujo de aire crea resistencia. Los condensadores altos, los soportes o las placas de circuito impreso mal colocadas pueden interrumpir el flujo y crear puntos calientes.

Esta resistencia suele denominarse impedancia16. Bajarlo es clave. En PTSMAKE solemos aconsejar a nuestros clientes que tengan en cuenta la disposición de los componentes al principio de la fase de diseño. Un pequeño cambio puede tener un gran impacto.

La gestión de cables no es sólo estética

Los cables sueltos y desordenados son una fuente primaria de obstrucción. Pueden bloquear una parte significativa de la trayectoria del flujo de aire, reduciendo drásticamente la refrigeración.

| Técnica | Beneficio |

|---|---|

| Bridas o ataduras | Crea canales limpios para el aire. |

| Cables de longitud personalizada | Elimina el exceso de holgura. |

| Trazado a lo largo de las paredes | Mantiene despejado el camino central. |

Alineación del disipador de calor

Se trata de un detalle crítico. Las aletas del disipador de calor deben estar alineadas con la dirección del flujo de aire.

Si las aletas están perpendiculares al flujo, actúan como una pared. Esto bloquea el aire e impide que el disipador funcione correctamente. La alineación paralela permite que el aire se mueva libremente entre las aletas, transportando el calor de forma eficiente.

Una caja bien diseñada da prioridad al flujo de aire. Garantiza una ruta despejada desde la entrada hasta la salida, gestiona los cables, minimiza las obstrucciones y alinea correctamente el disipador de calor para obtener un rendimiento térmico óptimo.

¿Cómo crear un prototipo y probar una solución térmica?

La validación experimental es el encuentro entre la teoría y la realidad. Es el paso crucial para confirmar si su solución térmica, como un disipador de calor personalizado, funciona según lo diseñado. Este proceso va más allá de la simulación.

Creamos una prueba en el mundo real para obtener datos concretos. Esto garantiza que el componente será fiable.

Pasos clave de la validación

El proceso es metódico. Hay que controlar las variables para obtener resultados precisos. El objetivo es medir el rendimiento térmico real con una carga térmica conocida. Esto confirma nuestras decisiones de diseño.

| Equipamiento | Propósito |

|---|---|

| Termopares | Mida con precisión la temperatura en puntos clave. |

| Fuente de alimentación | Aplique una carga térmica controlada y conocida. |

| Cámara térmica | Crear una temperatura ambiente estable. |

| Registrador de datos | Registra los datos de temperatura a lo largo del tiempo. |

Estas pruebas físicas proporcionan una prueba innegable del rendimiento.

El proceso experimental en detalle

Validar una solución térmica requiere precisión. En proyectos anteriores de PTSMAKE, hemos comprobado que una configuración cuidadosa lo es todo. Evita datos erróneos que podrían provocar fallos sobre el terreno más adelante. Todo el proceso depende de la precisión y el control.

Instrumentación de la fuente de calor

En primer lugar, fijamos los termopares directamente a la fuente de calor. También los colocamos en el disipador de calor y en puntos clave del aire circundante. La colocación es fundamental para obtener un perfil térmico preciso del sistema. Esto nos muestra cómo se mueve el calor.

Creación de un entorno controlado

A continuación, colocamos todo el conjunto dentro de una cámara térmica. Esto nos permite fijar y mantener una temperatura ambiente específica. Elimina las fluctuaciones ambientales externas de la ecuación. Esto garantiza que los resultados de nuestras pruebas sean repetibles y fiables.

Lograr una estado estacionario17 es el objetivo principal. Esto significa que las temperaturas se han estabilizado y ya no varían con el tiempo. Aplicamos una carga térmica constante y conocida al componente. A continuación, esperamos hasta que todas las lecturas de los termopares sean estables. Sólo entonces registramos los datos finales de rendimiento.

| Parámetro | Previsto (simulación) | Real (Prueba) |

|---|---|---|

| Temperatura máxima del componente | 85°C | 83°C |

| Temperatura del disipador | 65°C | 64°C |

| Temperatura ambiente | 25°C | 25°C |

La validación experimental tiende un puente entre la simulación del diseño y el rendimiento en el mundo real. Implica una instrumentación precisa, un entorno controlado y una recogida metódica de datos para confirmar que su solución térmica cumple las especificaciones requeridas. Este paso no es negociable para garantizar la fiabilidad del producto.

¿Cómo afecta la caída de presión a la selección del ventilador y el disipador de calor?

La elección del ventilador adecuado no se limita a su caudal de aire máximo. Debe adaptar el ventilador a la resistencia de su sistema.

Se trata de un acto de equilibrio. Se define mediante dos gráficos críticos: la curva de rendimiento del ventilador y la curva de impedancia del sistema.

Los protagonistas

Curva de rendimiento del ventilador

Esta curva, del fabricante del ventilador, muestra cuánto aire puede mover el ventilador con diferentes niveles de presión.

Curva de impedancia del sistema

Esta curva representa la resistencia de todo el sistema. Esto incluye el chasis, los filtros y, sobre todo, el disipador de calor.

| Característica | Curva de rendimiento del ventilador | Curva de impedancia del sistema |

|---|---|---|

| Lo que muestra | La fuerza del ventilador | La resistencia del sistema |

| Fuente | Proporcionado por el fabricante del ventilador | Determinado por su diseño |

| Objetivo | Para vencer la resistencia | Para minimizar el flujo |

El rendimiento real de su sistema de refrigeración se encuentra en el punto de intersección de estas dos curvas. Esta intersección se denomina punto de funcionamiento.

Muestra el caudal de aire real y la presión estática que obtendrá en su dispositivo específico. No puedes fijarte solo en la curva del ventilador.

Encontrar el punto operativo

El objetivo es encontrar ese "punto dulce". El sitio impedancia del sistema18 no es lineal. A medida que el flujo de aire intenta aumentar, la resistencia de componentes como un disipador de calor denso crece mucho más rápido.

En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo un ventilador y un disipador de calor mal adaptados provocan problemas. Un ventilador puede tener una potencia nominal de 50 CFM al aire libre, pero solo suministrar 20 CFM en un sistema de alta resistencia.

Este desajuste provoca una refrigeración deficiente o un ruido excesivo. Siempre analizamos estas curvas para asegurarnos de que los componentes funcionan juntos con eficacia.

La tabla siguiente muestra cómo puede aumentar la caída de presión con el caudal de aire en un sistema típico.

| Caudal de aire (CFM) | Presión requerida (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Esto ilustra el reto. Duplicar el caudal de aire puede cuadruplicar la presión necesaria del ventilador. Un disipador de calor bien diseñado es crucial.

El punto de funcionamiento es aquel en el que la capacidad del ventilador se encuentra con la resistencia del sistema. Encontrar esta intersección en el gráfico es esencial para predecir el caudal de aire real y garantizar que los componentes se refrigeran correctamente sin generar ruidos innecesarios ni malgastar energía.

¿Cómo equilibrar las limitaciones de rendimiento, coste y tamaño?

Este es el principal reto de la ingeniería. Cada proyecto obliga a elegir entre rendimiento, coste y tamaño. No se pueden maximizar los tres.

Su objetivo principal dicta el mejor camino. ¿Es el presupuesto la principal preocupación? ¿O no es negociable un diseño compacto? Puede que lo único que le importe sea el máximo rendimiento.

Comprender la prioridad de su proyecto es el primer paso. Este equilibrio define el éxito del producto final. Orienta cada elección de material y diseño.

| Restricción | Objetivo principal |

|---|---|

| Rendimiento | Máxima eficacia de refrigeración |

| Coste | Menor gasto de producción |

| Talla | La huella física más pequeña |

Exploremos esto con escenarios del mundo real. Cada camino conduce a una solución muy diferente para el diseño de su disipador de calor. El conductor de su proyecto es la clave.

Escenario 1: El coste es el motor

Si el presupuesto es ajustado, los disipadores de calor de aluminio extruido suelen ser la solución. Se fabrican en serie y son rentables. El utillaje es relativamente barato.

Aunque no son los de mayor rendimiento, son perfectos para muchos aparatos electrónicos de consumo. Ofrecen una buena refrigeración para su precio.

Escenario 2: Poco espacio

En dispositivos compactos como portátiles o dispositivos de mano, el espacio es un lujo. Aquí, un tubo de calor se hace necesario. No disipa mucho calor por sí solo.

En su lugar, desplaza eficazmente el calor de una fuente pequeña a una pila de aletas más grande. Esto permite diseños flexibles y compactos.

Escenario 3: El rendimiento es primordial

Cuando se necesita la máxima refrigeración, el coste y el tamaño pasan a un segundo plano. Piense en los PC para juegos o servidores de gama alta. La refrigeración líquida suele ser la única opción.

Es complejo y caro. Pero elimina el calor con mucha más eficacia que la refrigeración por aire. Bajar Resistencia térmica19 es el objetivo principal. En PTSMAKE mecanizamos las complejas placas en frío necesarias para estos sistemas.

| Escenario Conductor | Solución típica | Beneficio clave |

|---|---|---|

| Coste | Disipador de calor extruido | Bajo precio unitario |

| Talla | Conjunto del tubo de calor | Flexibilidad de diseño |

| Rendimiento | Refrigeración líquida | Disipación térmica superior |

Elegir una solución térmica es un acto de equilibrio. El principal factor de su proyecto -coste, tamaño o rendimiento- determinará la elección correcta, ya sea una simple extrusión, un tubo de calor o un complejo sistema de refrigeración líquida.

¿Cómo equilibrar el rendimiento de refrigeración y el ruido acústico?

Un dispositivo potente no sirve de nada si es demasiado ruidoso. El ruido es una limitación crítica para la experiencia del usuario. El objetivo es eliminar el calor eficazmente sin crear ruido.

Encontrar el punto óptimo

Lograr este equilibrio es un reto fundamental en el diseño de productos. Requiere un enfoque meditado de los componentes de gestión térmica.

Métodos clave para reducir el ruido

Podemos abordar este problema desde tres ángulos. La selección del ventilador, el control inteligente y el diseño del disipador de calor. Cada uno de ellos desempeña un papel fundamental.

| Método | Objetivo principal | Impacto en el ruido |

|---|---|---|

| Ventiladores más grandes y lentos | Mueva más aire silenciosamente | Reducción significativa |

| Control del ventilador PWM | Adaptar la velocidad a la carga | Reducción dinámica |

| Disipador de calor de baja resistencia | Facilitar el flujo de aire | Reducción moderada |

Esta combinación permite una refrigeración eficaz y silenciosa.

La física de la refrigeración silenciosa

Utilizar ventiladores más grandes es una estrategia sencilla pero eficaz. Un ventilador de 120 mm girando a 1.000 RPM puede mover más aire que uno de 80 mm a 1.500 RPM, pero con mucho menos ruido. La rotación más lenta reduce los sonidos mecánicos y de turbulencia del aire.

Gestión inteligente de la velocidad del ventilador

Los sistemas modernos no necesitan toda la potencia de refrigeración todo el tiempo. Aquí es donde entran en juego los controles inteligentes. Al implantar Modulación por ancho de pulsos20 (PWM), la velocidad del ventilador se ajusta dinámicamente en función de la carga térmica real. El ventilador sólo gira tan rápido como sea necesario. Esto evita el zumbido constante de un ventilador funcionando a máxima velocidad en situaciones de ralentí o baja carga.

Aerodinámica en el diseño de disipadores de calor

El diseño del disipador de calor es crucial. Un componente con gran resistencia aerodinámica obliga al ventilador a trabajar más, generando más ruido para impulsar el aire.

Espacio entre aletas y flujo de aire

En proyectos anteriores de PTSMAKE, nos hemos centrado en optimizar el espaciado de las aletas. Un diseño disipador de calor permite el paso del aire con una obstrucción mínima. Esto reduce la presión necesaria del ventilador y, en consecuencia, el nivel de ruido.

| Carga térmica | Velocidad requerida del ventilador | Nivel de ruido resultante |

|---|---|---|

| Ralentí (10%) | 20% (800 RPM) | Muy bajo |

| Mediana (50%) | 50% (1500 RPM) | Moderado |

| Alto (100%) | 100% (3000 RPM) | Alta |

Equilibrar el rendimiento y la acústica no es una cuestión de compromiso. Se trata de ingeniería inteligente. Combinando ventiladores más grandes y lentos con control PWM y disipadores de calor de baja resistencia, creamos sistemas potentes y agradablemente silenciosos que mejoran la experiencia general del usuario.

Analizar un diseño de refrigeración fallido: ¿qué falló?

Analicemos un problema común. El nuevo servidor de un cliente seguía sobrecalentándose. Tenía lo que parecía un diseño sólido, pero fallaba bajo carga.

¿Por qué ha ocurrido esto?

Realizaremos juntos un análisis de la causa raíz. Este proceso nos ayuda a encontrar el punto exacto del fallo. Es una forma sistemática de resolver problemas térmicos complejos.

La cadena térmica

Desglosaremos toda la cadena térmica paso a paso. Esto nos permite inspeccionar cada eslabón para detectar posibles fallos.

En el caso de este servidor, la cadena térmica tiene varios eslabones clave. Debemos comprobar los puntos débiles de cada uno de ellos. La investigación comienza en la fuente de calor y se desplaza hacia el exterior.

Paso 1: La fuente de calor (CPU)

En primer lugar, verificamos el consumo de energía de la CPU. ¿Funcionaba dentro de su potencia de diseño térmico (TDP)? A veces, los problemas de firmware pueden provocar un calentamiento excesivo. El cliente confirmó la configuración de fábrica, así que seguimos adelante.

Paso 2: La vía térmica

A continuación, examinamos la interfaz y el disipador de calor. El material de interfaz térmica (TIM) es fundamental. ¿Se ha aplicado correctamente? Demasiado o demasiado poco es un punto de fallo común. El alto flujo térmico21 de las CPU modernas exige una ruta eficiente.

Paso 3: Flujo de aire y entorno

Por último, comprobamos el flujo de aire. ¿Los ventiladores giraban correctamente? ¿Estaba bloqueada la entrada o salida de aire del chasis? En nuestras pruebas, todo parecía correcto.

Nuestra lista de comprobación para el análisis de la causa raíz reveló rápidamente el problema:

| Componente | Punto de control | Estado |

|---|---|---|

| CPU | Cumplimiento del TDP | Pase |

| TIM | Calidad de la aplicación | Falla |

| Disipador de calor | Eficacia del diseño | Pase |

| Flujo de aire | RPM y recorrido del ventilador | Pase |

En los proyectos de los que nos hemos ocupado en PTSMAKE, un simple error de montaje suele ser el culpable. El TIM se aplicó de forma desigual, creando entrehierros aislantes. Este pequeño error rompió todo el sistema de refrigeración.

Este caso práctico demuestra que un fallo de refrigeración suele deberse a un pequeño detalle, como una mala aplicación del TIM. Un análisis sistemático de toda la cadena térmica es la única forma de encontrar y solucionar la verdadera causa raíz del problema.

Diseñar una solución térmica para un LED de alta potencia.

Pongamos en práctica la teoría con un reto de diseño real. Necesitamos refrigerar un LED Chip-on-Board (COB) de 150 W de alta potencia.

El requisito fundamental es que la solución sea totalmente pasiva. Es decir, sin ventiladores. Nuestro principal objetivo es evitar que la temperatura de unión del LED supere los 125 °C.

Especificaciones de diseño

Estos son los parámetros clave con los que trabajaremos. Son los típicos de la iluminación de grandes naves o aplicaciones industriales.

| Parámetro | Valor |

|---|---|

| LED Potencia (P) | 150 W |

| Temperatura máxima de unión (T_j) | 125 °C |

| Método de refrigeración | Pasivo (convección natural) |

| Temperatura ambiente supuesta (T_a) | 25 °C |

Este escenario requiere un disipador de calor.

Paso 1: Cálculo de la resistencia térmica necesaria

En primer lugar, debemos determinar la resistencia térmica total máxima que puede tener el sistema. Se trata del recorrido desde la unión de los LED hasta el aire ambiente.

La fórmula es sencilla:

R_total = (T_j - T_a) / P

Enchufar nuestros valores:

R_total = (125°C - 25°C) / 150W

R_total = 0,67 °C/W

Este 0,67 °C/W es nuestro presupuesto térmico total. Si es superior, el LED se sobrecalentará.

Paso 2: Descomponer el camino de la resistencia

La resistencia total es la suma de varias partes. Incluye la resistencia interna del LED, el Material de interfaz térmica22, y el propio disipador de calor.

R_total = R_jc + R_cs + R_sa

Tenemos que encontrar el rendimiento necesario de nuestro disipador de calor (R_sa). Para ello, utilizamos los valores típicos de los demás componentes.

| Componente de resistencia | Descripción | Valor típico (°C/W) |

|---|---|---|

| R_jc | Junction-to-Case (de la hoja de datos del LED) | 0.10 |

| R_cs | Caso a caso (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (Nuestro objetivo) | ? |

Ahora, resolvemos para R_sa:

R_sa = R_total - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Este resultado es nuestro objetivo de diseño. Debemos seleccionar o diseñar a medida un disipador térmico pasivo con una resistencia térmica de 0,52 °C/W o inferior.

Hemos definido nuestro reto para un LED de 150 W. Lo más importante es el objetivo calculado: nuestro disipador térmico pasivo debe tener una resistencia térmica de 0,52 °C/W o inferior. Esta métrica específica es la que guía ahora todas nuestras decisiones posteriores de diseño y fabricación en PTSMAKE.

¿Cuáles son las últimas innovaciones en tecnología de disipadores térmicos?

El mundo de la gestión térmica evoluciona rápidamente. Estamos dejando atrás las simples aletas de aluminio extruido. Las nuevas tecnologías están cambiando la forma de refrigerar los componentes electrónicos.

Este cambio está impulsado por aparatos más pequeños y potentes. Generan un calor increíble en espacios reducidos.

Superar los límites de la refrigeración

Las innovaciones se centran en tres áreas principales. Se trata de la fabricación avanzada, los nuevos materiales y los diseños más inteligentes. Cada uno de ellos ofrece una forma única de mejorar la disipación del calor.

Ámbitos clave de la innovación

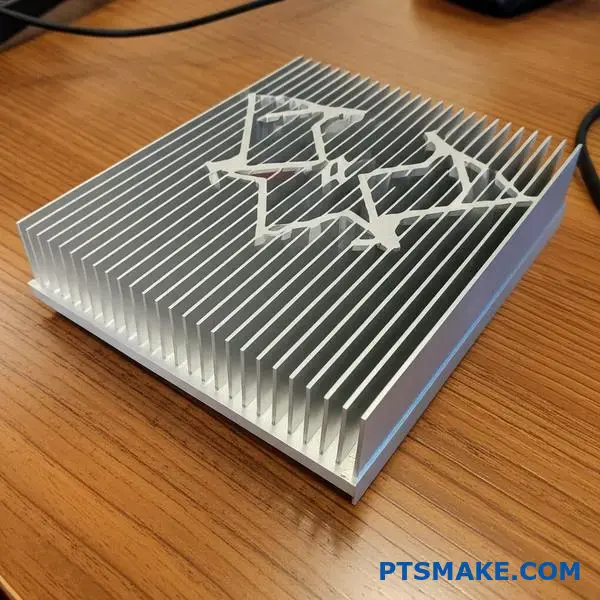

La impresión 3D permite crear formas complejas y orgánicas. Antes eran imposibles de fabricar.

Los disipadores de microcanales utilizan diminutos conductos de fluido. Ofrecen un rendimiento superior para aplicaciones de refrigeración líquida.

El cuadro siguiente muestra una rápida comparación.

| Característica | Disipador de calor tradicional | Innovador disipador de calor |

|---|---|---|

| Fabricación | Extrusión, Mecanizado CNC | Impresión 3D, adhesión avanzada |

| Diseño | Aletas simples, formas estándar | Geometrías complejas, optimizadas |

| Material | Aluminio, cobre | Composites, Cambio de fase |

| Método de refrigeración | Refrigeración pasiva por aire | Refrigeración líquida, bifásica |

Explorar estas innovaciones nos ayuda a encontrar las mejores soluciones de refrigeración. En PTSMAKE, a menudo asesoramos a los clientes sobre qué tecnología se ajusta a sus necesidades específicas. No se trata de lo más nuevo, sino de lo más eficaz para la aplicación.

Soluciones emergentes

Analicemos estas tecnologías de vanguardia. Cada una de ellas resuelve un problema térmico diferente, superando los límites de lo que es posible para un disipador térmico moderno.

Impresión 3D y optimización topológica

La fabricación aditiva, o impresión 3D, cambia las reglas del juego. Nos permite crear disipadores de calor con topologías optimizadas. Se trata de estructuras ligeras y complejas diseñadas por software para maximizar la superficie y el flujo de aire.

En nuestros proyectos anteriores, hemos visto que los prototipos impresos en 3D superan con creces a las piezas mecanizadas tradicionalmente. Esto es especialmente cierto en aplicaciones con limitaciones de espacio poco habituales.

Cámaras de vapor y materiales avanzados

Las cámaras de vapor son una forma más avanzada de tubo de calor. Distribuyen el calor de forma muy rápida y uniforme por una gran superficie. Por eso son ideales para procesadores de alta potencia.

También están apareciendo nuevos materiales térmicos compuestos. Estos materiales pueden diseñarse para que tengan propiedades únicas, como conductividad térmica anisotrópica23. Esto significa que pueden dirigir el calor a lo largo de una trayectoria específica, lejos de los componentes sensibles.

| Tecnología | El mejor caso de uso | Ventajas clave |

|---|---|---|

| Microcanal | Electrónica de alta densidad | Eficacia superior de la refrigeración líquida |

| Impreso en 3D | Aplicaciones personalizadas y complejas | Libertad de diseño inigualable |

| Cámara de vapor | CPU/GPU de alta potencia | Excelente propagación del calor |

| Compuestos | Trayectorias térmicas especializadas | Propiedades térmicas sintonizables |

Tecnologías emergentes como la impresión 3D, las cámaras de vapor avanzadas y los nuevos materiales compuestos están redefiniendo las capacidades de los disipadores térmicos. Ofrecen soluciones personalizadas de alto rendimiento que van mucho más allá de los métodos tradicionales y permiten mejorar la refrigeración de la electrónica de última generación.

Transforme sus proyectos de disipación térmica con PTSMAKE

¿Está listo para mejorar el diseño de su disipador térmico o necesita soluciones de fabricación expertas? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y sin compromiso. Nuestro equipo ofrece precisión, fiabilidad y plazos de entrega rápidos en componentes de disipadores de calor mecanizados por CNC y moldeados por inyección, en los que confían líderes del sector de todo el mundo. Inicie su consulta hoy mismo.

Descubra cómo se mide esta propiedad crucial y por qué es la clave para una gestión térmica eficaz. ↩

Descubra cómo esta propiedad del material es fundamental para una disipación eficaz del calor. ↩

Explore cómo la elección de este material puede mejorar la conductividad térmica y la fiabilidad del producto. ↩

Descubra cómo estos avanzados materiales combinan propiedades metálicas y cerámicas para ofrecer un rendimiento superior en entornos extremos. ↩

Comprender la física de la transferencia uniforme de calor y su impacto en la gestión térmica. ↩

Aprenda cómo este efecto utiliza la electricidad para crear una diferencia de temperatura para la refrigeración activa. ↩

Descubra cómo un flujo de aire suave y sin turbulencias mejora drásticamente la eficiencia térmica en el diseño de disipadores de calor. ↩

Descubra cómo esta métrica clave influye directamente en la estrategia de gestión térmica y las opciones de diseño. ↩

Descubra cómo influye esta propiedad clave en la eficiencia de su solución de refrigeración y en el rendimiento general del sistema. ↩

Comprenda este factor clave para mejorar la precisión de sus cálculos térmicos. ↩

Comprenda cómo la energía se convierte en calor y afecta a su diseño térmico. ↩

Sepa por qué esta temperatura interna del chip es la métrica más crítica para garantizar la fiabilidad del dispositivo. ↩

Aprenda más sobre los principios de cómo el flujo de aire disipa el calor de una superficie. ↩

Descubra las ecuaciones fundamentales que rigen el movimiento de los fluidos y que hacen posible el análisis CFD. ↩

Descubra cómo este factor crítico afecta directamente a la eficacia de la transferencia de calor y a la vida útil de los componentes. ↩

Aprenda a calcular y minimizar la impedancia del flujo de aire para mejorar el diseño térmico. ↩

Descubra por qué alcanzar este estado es esencial para obtener datos de rendimiento térmico fiables y repetibles. ↩

Aprenda a calcular la resistencia del sistema para una gestión térmica precisa. ↩

Descubra cómo esta métrica clave determina la capacidad de un disipador de calor para disipar el calor de forma eficaz. ↩

Descubra cómo esta técnica controla con precisión la velocidad del ventilador para conseguir sistemas de refrigeración más silenciosos y eficientes. ↩

Aprenda cómo esta métrica crítica influye en el diseño de su disipador de calor y en la elección de materiales para un rendimiento óptimo. ↩

Comprenda por qué estos materiales son fundamentales para cubrir los microscópicos espacios de aire y maximizar la transferencia de calor. ↩

Aprenda cómo los materiales pueden conducir el calor de forma diferente en varias direcciones para optimizar la refrigeración. ↩