Encontrar la solución de forja de aluminio adecuada para sus componentes críticos no debería ser un laberinto de especificaciones técnicas y promesas de proveedores. Sin embargo, muchos ingenieros y responsables de compras se enfrentan a una calidad irregular, costes inesperados y proveedores que no pueden ofrecer la precisión que exigen sus aplicaciones.

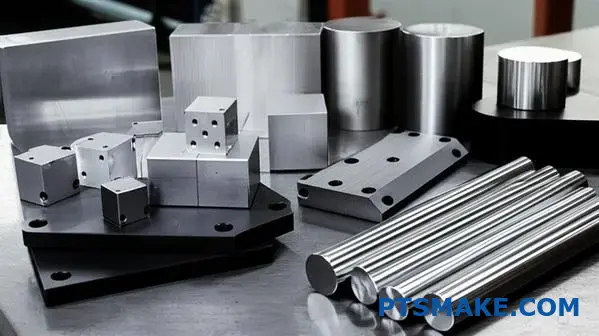

El aluminio forjado ofrece propiedades mecánicas superiores gracias a una deformación plástica controlada que refina la estructura del grano, elimina la porosidad y crea un flujo direccional del grano, lo que da como resultado piezas con una excepcional relación resistencia-peso, resistencia a la fatiga y fiabilidad para las exigentes aplicaciones aeroespaciales, industriales y de automoción.

En PTSMAKE he trabajado con cientos de clientes que necesitaban tomar decisiones inteligentes sobre el aluminio forjado, desde ingenieros principiantes que diseñaban su primer componente crítico hasta gestores de compras experimentados que optimizaban las cadenas de suministro existentes. Esta guía desglosa todo lo que necesita saber sobre el aluminio forjado, desde la selección de materiales y la optimización de procesos hasta la estimación de costes y el control de calidad, proporcionándole los conocimientos prácticos necesarios para especificar, abastecerse y fabricar piezas de aluminio forjado con confianza.

¿Qué define las propiedades mecánicas superiores del aluminio forjado?

¿Alguna vez se ha preguntado por qué algunas piezas de aluminio superan a otras? El secreto no es sólo la aleación; es el proceso. El aluminio forjado ofrece una resistencia increíble.

Esta fuerza procede de su estructura interna.

La transformación de la forja

En el proceso de forja se aplica una enorme presión. Esto refina la estructura de grano del metal. También elimina los pequeños defectos internos que se encuentran en otros métodos. Se crea así un material más denso y uniforme.

Mejoras clave en la propiedad

He aquí una sencilla comparación entre piezas forjadas y piezas de fundición.

| Característica | Aluminio forjado | Aluminio fundido |

|---|---|---|

| Resistencia a la tracción | Muy alta | Moderado |

| Fatiga Vida | Excelente | Regular a deficiente |

| Resistencia al impacto | Superior | Bien |

Por eso se prefiere la forja para aplicaciones críticas.

Flujo de cereales: el camino hacia la fuerza

En las piezas fundidas o mecanizadas, la estructura del grano es aleatoria o se corta bruscamente. Estas interrupciones actúan como puntos de tensión. Pueden provocar grietas bajo carga.

La forja lo evita por completo. El proceso dirige el grano para que fluya a lo largo de los contornos de la pieza. Crea una estructura interna continua e ininterrumpida. Esto supone una gran ventaja.

Por qué es importante el flujo continuo de cereales

Este flujo de grano alineado aumenta significativamente la resistencia a la fatiga. Piense en ello como en la veta de la madera. Un tablón largo es más fuerte a lo largo de su veta, no contra ella. El aluminio forjado sigue el mismo principio, aumentando su durabilidad. Esto se consigue mediante un proceso conocido como deformación plástica1, que remodela el metal a nivel microscópico.

Eliminar los puntos débiles ocultos

La fundición a menudo atrapa pequeñas bolsas de gas, creando porosidad. Estos pequeños vacíos son puntos débiles. En caso de impacto o tensión, pueden convertirse fácilmente en puntos de fallo. La intensa presión de la forja obliga a cerrar estos huecos.

Un material más denso y resistente

El resultado es una estructura más densa y no porosa. Según nuestras pruebas, esto aumenta directamente la resistencia al impacto y a la tracción. Proporciona un nivel de fiabilidad que la fundición simplemente no puede igualar. En PTSMAKE, confiamos en ello para los componentes de alto rendimiento.

En resumen, la forja transforma la estructura interna del aluminio. Refina los granos, crea un flujo de grano continuo y elimina la porosidad. Esto mejora directamente la resistencia a la tracción, la resistencia a la fatiga y la tenacidad al impacto, convirtiéndolo en una opción superior para aplicaciones exigentes.

¿Cuáles son los principales tipos de procesos de forja del aluminio?

La forja de aluminio no es un proceso único. El método que elijamos dependerá de la complejidad de la pieza y de su uso final.

Podemos dividirlo en tres categorías principales. Cada una de ellas ofrece ventajas únicas para distintas aplicaciones.

Forja con matriz abierta

Es la forma más sencilla. Se da forma a una pieza entre dos matrices planas que no la encierran por completo. Es como cuando un herrero da forma al metal con un martillo y un yunque. Es ideal para formas grandes y sencillas.

Forja en coquilla

También llamado forja con matriz de impresión, este método utiliza matrices que contienen una cavidad o impresión. Esta impresión es la forma de la pieza deseada. Ofrece una mayor precisión dimensional.

Forja de precisión

Se trata de una forma avanzada de forja en matriz cerrada. Produce piezas con tolerancias mucho más estrictas y una necesidad mínima de acabado.

He aquí una rápida comparación:

| Tipo de forja | Complejidad de las herramientas | Complejidad geométrica |

|---|---|---|

| Troquel abierto | Bajo | Simple |

| Troquel cerrado | Medio | Moderado a alto |

| Precisión | Alta | Muy alta |

Esta estructura nos ayuda a seleccionar el mejor proceso para sus componentes de aluminio forjado.

Profundicemos en las diferencias entre estos procesos. La elección influye directamente en las propiedades y el coste de la pieza final.

De la impresión a la precisión

En la forja con matriz cerrada, el aluminio calentado se introduce a presión en la cavidad de la matriz. La inmensa presión obliga al metal a llenar completamente la impresión.

Este proceso crea una pieza resistente y duradera. El material sobrante se exprime entre las mitades de la matriz. Este material, denominado flash2, se recorta más tarde. Gestionar esto es clave para la calidad.

La forja de precisión va un paso más allá. Su objetivo es producir una pieza de "forma neta" o "casi neta". Esto significa que el componente sale de la matriz muy cerca de sus dimensiones finales. Reduce drásticamente o elimina la necesidad de un costoso mecanizado secundario.

En PTSMAKE, a menudo orientamos a los clientes hacia la forja de precisión para piezas complejas. Es perfecta para aplicaciones aeroespaciales o de automoción en las que cada gramo importa.

La tabla siguiente muestra las tolerancias alcanzables.

| Característica | Tolerancia del troquel abierto | Tolerancia del troquel cerrado | Tolerancia de forja de precisión |

|---|---|---|---|

| Largo/Ancho | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Espesor | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Acabado superficial (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

Elegir el proceso de forja de aluminio adecuado es una cuestión de equilibrio. Implica sopesar la complejidad de la pieza con los costes de producción y la precisión deseada. Cada método ofrece ventajas distintas para necesidades de fabricación específicas.

¿Cómo se clasifican sistemáticamente las aleaciones de aluminio forjado para la forja?

El sistema de cuatro dígitos de la Asociación del Aluminio es la clave. Clasifica las aleaciones en función de sus principales elementos de aleación. Este código dice mucho sobre el rendimiento potencial del material.

Entender la primera cifra

La primera cifra es la más importante. Identifica el principal elemento de aleación. Esto determina las características principales de la aleación, lo que es crucial para seleccionar el material adecuado para su proyecto de forja.

| Serie | Elemento de aleación primario |

|---|---|

| 2xxx | Cobre (Cu) |

| 6xxx | Magnesio (Mg) y silicio (Si) |

| 7xxx | Zinc (Zn) |

Este sencillo sistema hace que la elección de una aleación de aluminio forjado sea mucho más predecible y directa.

Los contendientes de alta resistencia: Series 2xxx y 7xxx

Cuando la resistencia es su máxima prioridad, las series 2xxx y 7xxx son las principales opciones. En PTSMAKE, trabajamos con estas aleaciones para aplicaciones en las que el fallo no es una opción.

Serie 2xxx: El clásico aeroespacial

Aleaciones como 2014 y 2024 obtienen su impresionante resistencia del cobre. Su relación resistencia-peso es excepcional tras el tratamiento térmico. Esto las hace ideales para estructuras aeronáuticas y componentes de automoción de alto rendimiento. Su resistencia a la corrosión es menor, por lo que suelen necesitar revestimientos protectores.

Serie 7xxx: Los Reyes de la Fuerza

La serie 7xxx, con el zinc como elemento principal, ofrece la mayor resistencia disponible en aluminio forjado. Las aleaciones como la 7075 son esenciales para piezas sometidas a esfuerzos extremos. La máxima resistencia procede de un proceso de endurecimiento por precipitación3, que controlamos cuidadosamente durante la fabricación.

El todoterreno: Serie 6xxx

Para proyectos que necesitan un equilibrio de propiedades, suelo recomendar la serie 6xxx.

Serie 6xxx: Versatilidad y forjabilidad

Con magnesio y silicio, las aleaciones como la 6061 ofrecen una buena resistencia, una excelente resistencia a la corrosión y una forjabilidad superior. En general, son más fáciles de trabajar que las series de alta resistencia. Este equilibrio las convierte en una opción rentable para una amplia gama de piezas de aluminio forjado.

| Característica | Serie 2xxx | Serie 6xxx | Serie 7xxx |

|---|---|---|---|

| Fuerza | Alta | Medio-Alto | Muy alta |

| Falsificabilidad | Bien | Excelente | Regular-Bueno |

| Resistencia a la corrosión | Feria | Excelente | Bien |

| Uso principal | Aeroespacial | General, Automoción | Aeroespacial de alta tensión |

El sistema de la Aluminum Association clasifica las aleaciones por su principal elemento de aleación. Esto vincula directamente las series 2xxx, 6xxx y 7xxx con distintas propiedades, como alta resistencia o excelente forjabilidad, lo que simplifica la selección de materiales para aplicaciones de forja específicas.

¿Qué series de aleaciones de aluminio son para aplicaciones estructurales?

Al seleccionar una aleación de aluminio para forja, el número de serie lo dice todo. No todo el aluminio es igual para los trabajos de alta resistencia. La elección es fundamental para el rendimiento.

Nos centramos principalmente en tres familias para aplicaciones estructurales. Se trata de las series 2xxx, 6xxx y 7xxx. Cada una tiene una finalidad distinta.

Las aleaciones de forja por excelencia

| Serie Alloy | Elemento de aleación primario | Característica clave |

|---|---|---|

| 2xxx | Cobre | Alta resistencia |

| 6xxx | Magnesio y silicio | Versatilidad, resistencia a la corrosión |

| 7xxx | Zinc | Máxima resistencia |

Estas aleaciones tratables térmicamente proporcionan la resistencia necesaria para piezas estructurales exigentes.

La aleación de aluminio forjado adecuada depende totalmente de las exigencias de la aplicación. En proyectos anteriores de PTSMAKE, hemos visto cómo un desajuste puede llevar al fracaso. Se trata de equilibrar fuerza, peso, resistencia a la corrosión y coste.

Titanes aeroespaciales: Series 2xxx y 7xxx

Para los componentes aeroespaciales, no hay lugar para el compromiso. Aquí es donde brillan las series 2xxx y 7xxx. Ofrecen una de las mejores relaciones resistencia-peso del mercado.

La serie 2xxx, aleada con cobre, proporciona una excelente resistencia a temperaturas elevadas. La serie 7xxx, que utiliza zinc, alcanza las mayores resistencias de todas las aleaciones de aluminio mediante un proceso denominado endurecimiento por precipitación4. Esto lo hace ideal para estructuras críticas de fuselajes.

El caballo de batalla versátil: Serie 6xxx

La serie 6xxx es la opción más común para automoción e ingeniería general. Ofrece una gran combinación de buena resistencia, excelente resistencia a la corrosión y buena conformabilidad. Es la solución práctica y rentable para muchas piezas estructurales que no se enfrentan a las tensiones extremas de la industria aeroespacial.

Por qué algunas series no pasan el corte

No es frecuente ver series 1xxx o 3xxx en piezas forjadas estructurales.

| Serie Alloy | Motivo de inadecuación |

|---|---|

| 1xxx | Demasiado blando; es aluminio comercialmente puro. |

| 3xxx | Carece de la alta resistencia mecánica necesaria. |

Estas aleaciones tienen su utilidad, pero carecen de la robustez necesaria para los componentes forjados que soportan cargas.

Elegir la serie de aleaciones adecuada es fundamental para el forjado estructural. Las series 2xxx y 7xxx, de gran resistencia, son para el sector aeroespacial, mientras que la versátil serie 6xxx sirve para automoción y uso general. Otras, como la 1xxx y la 3xxx, carecen de la resistencia necesaria.

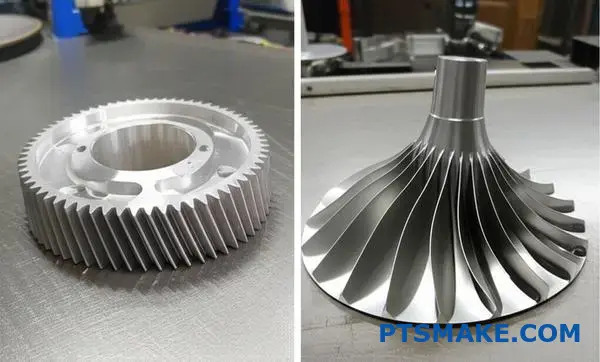

¿Qué características de forja son críticas para los componentes aeroespaciales?

En la industria aeroespacial no hay margen para el error. Cada componente debe ser increíblemente resistente y fiable. También tiene que ser lo más ligero posible.

Por eso es tan importante la forja. Crea piezas que pueden soportar tensiones inmensas.

Aspectos no negociables de las piezas aeroespaciales

Nos centramos en cuatro áreas clave. Cada una de ellas es un requisito innegociable para la seguridad y el rendimiento. Estas características son vitales para los componentes fabricados con materiales como el aluminio forjado de alta resistencia.

| Rasgo crítico | Por qué es importante en el sector aeroespacial |

|---|---|

| Vida útil superior a la fatiga | Resiste el fallo por ciclos de tensión repetidos. |

| Resistencia a la fractura | Evita que crezcan pequeñas grietas. |

| Relación resistencia/peso | Maximiza el rendimiento y la eficiencia del combustible. |

| Fiabilidad absoluta | Garantiza que las piezas funcionen sin fallos. |

Alcanzar la excelencia a través de la forja

¿Cómo consigue la forja estas propiedades excepcionales? Se trata de controlar el material a nivel microscópico. Es un proceso que hemos perfeccionado en PTSMAKE a través de numerosos proyectos aeroespaciales.

Control preciso del flujo de grano

A diferencia de otros métodos, la forja dirige la estructura interna del grano del metal. Imagínese el grano de la madera. Es más fuerte a lo largo de su longitud.

El forjado alinea el grano del metal para que siga la forma de la pieza. Esto concentra la fuerza precisamente donde más se necesita. Esto mejora drásticamente la resistencia a la fatiga y al impacto.

Eliminación de defectos internos

La fundición puede dejar pequeños huecos o porosidades ocultos. Son puntos débiles que pueden provocar fallos catastróficos bajo tensión.

La inmensa presión utilizada en la forja elimina estos defectos. Crea una estructura de material densa y uniforme, garantizando que la pieza sea sólida y fiable en su totalidad. Riguroso Ensayos no destructivos5 a continuación, verifica que el componente esté impecable antes de que salga de nuestras instalaciones.

| Mejora de la propiedad | Impacto de la forja |

|---|---|

| Estructura del grano | Alineado y refinado para una fuerza direccional. |

| Densidad del material | Consolidado, eliminando los huecos y la porosidad. |

| Parte Integridad | Dureza y resistencia a la fatiga superiores. |

La forja es esencial para el sector aeroespacial porque manipula directamente la estructura interna del metal. Así se consigue la resistencia sin igual, el bajo peso y la fiabilidad absoluta que exige la industria. El proceso garantiza que los componentes estén libres de defectos y construidos para un rendimiento extremo.

¿En qué se diferencian los requisitos de forja de la automoción de los de la industria aeroespacial?

La diferencia fundamental es simple. La automoción prioriza la rentabilidad para grandes volúmenes. El sector aeroespacial exige el máximo rendimiento, independientemente del coste.

Esta división fundamental influye en todas las decisiones. Afecta a la elección de materiales, los niveles de precisión y las necesidades de documentación.

Filosofía central Contraste

La forja en automoción debe ser económica. Se trata de producir millones de piezas fiables.

La forja aeroespacial se centra en la seguridad y el rendimiento. El fracaso no es una opción a 30.000 pies de altura. Por eso se toman decisiones de ingeniería diferentes.

| Característica | Forja para automoción | Forja aeroespacial |

|---|---|---|

| Conductor principal | Relación coste-eficacia | Rendimiento y seguridad |

| Volumen de producción | Alto a muy alto | Bajo a medio |

| Enfoque material | Buena resistencia, maleabilidad | Máxima relación resistencia-peso |

| Nivel de inspección | Muestreo estadístico | 100% Inspección, END |

Esta división filosófica crea requisitos prácticos muy diferentes. En PTSMAKE nos ocupamos de estas necesidades distintas para nuestros clientes de ambos sectores. El enfoque de un componente de suspensión es muy distinto del de una pieza del tren de aterrizaje.

Selección de aleaciones: Coste vs. Resistencia final

La elección del material resalta perfectamente el contraste. La industria del automóvil utiliza a menudo aluminio forjado de la serie 6xxx. Ofrece buena conformabilidad, resistencia a la corrosión y solidez. También es más económico para la producción en serie.

La industria aeroespacial, sin embargo, recurre en gran medida a las aleaciones de aluminio de la serie 7xxx. Estas aleaciones ofrecen una excepcional relación resistencia-peso tras un determinado tratamiento térmico6. Este rendimiento se consigue con un mayor coste de material y procesamiento.

| Serie Alloy | Industria típica | Principales ventajas | Consideraciones |

|---|---|---|---|

| Aluminio 6xxx | Automoción | Excelente conformabilidad, buena resistencia, rentable | Resistencia última inferior a 7xxx |

| Aluminio 7xxx | Aeroespacial | Máxima relación resistencia/peso, mayor resistencia a la fatiga | Coste más elevado, tratamiento más complejo |

Tolerancias y trazabilidad

El sector aeroespacial exige tolerancias increíblemente estrictas. Las piezas deben encajar a la perfección y funcionar bajo condiciones extremas.

Además, el sector aeroespacial exige una trazabilidad completa. Debemos documentar cada paso, desde el tocho de materia prima hasta el informe de inspección final. Esto garantiza la responsabilidad y la seguridad. Los requisitos de la automoción, aunque estrictos, suelen ser menos exhaustivos.

La forja para automoción equilibra coste y rendimiento para la producción en serie. En cambio, la forja aeroespacial da prioridad a la integridad absoluta del material, las tolerancias estrictas y la trazabilidad completa. La aplicación final dicta cada decisión de fabricación, desde la elección de la aleación hasta la documentación final.

¿Cómo se diseña un ciclo de tratamiento térmico para aluminio 7075?

Seamos prácticos. Diseñar un ciclo de tratamiento térmico no es una conjetura. Es una receta precisa. En PTSMAKE, seguimos normas como la AMS 2770. Esto garantiza resultados repetibles y de alta calidad para las piezas de aluminio 7075.

El proceso consta de tres pasos principales. Cada uno de ellos es fundamental para las propiedades finales.

El proceso básico en tres fases

- Solución Tratamiento: Calentamiento de la aleación.

- Enfriamiento: Enfriándolo rápidamente.

- Envejecimiento artificial: Un último calentamiento controlado.

Aquí tienes los detalles del primer paso.

Solución Parámetros de tratamiento

| Material Grosor | Tiempo de remojo a temperatura |

|---|---|

| Hasta 0,250 pulgadas | 1 hora |

| 0,251-0,500 pulgadas | 2 horas |

| 0,501-1,000 pulgadas | 4 horas |

| Más de 1.000 pulgadas | 6 horas |

Esta tabla es un buen punto de partida. El objetivo es la uniformidad.

El tratamiento por disolución prepara la microestructura del material. Calentamos el aluminio 7075 a una temperatura específica, normalmente entre 465-482°C (870-900°F). Esto permite que los elementos de aleación como el zinc, el magnesio y el cobre se disuelvan uniformemente en el aluminio.

La pieza se "empapa" a esta temperatura. El tiempo de remojo depende del grosor, como se ha indicado anteriormente. Las piezas más gruesas, incluidas algunas complejas aluminio forjado geometrías, necesitan más tiempo para que el calor penetre completamente.

Tras el remojo, se enfría. Se trata de un proceso de enfriamiento rápido, normalmente en agua. La velocidad es crucial. El objetivo es atrapar los elementos disueltos en su lugar, creando un solución sólida sobresaturada7. Retrasar el enfriamiento, aunque sea unos segundos, permite que estos elementos se precipiten prematuramente, lo que perjudica a las propiedades mecánicas finales. El tiempo máximo de enfriamiento suele ser de 5 a 15 segundos.

Por último, tenemos el envejecimiento artificial. Este paso determina el temple final.

Envejecimiento: Temple T6 vs. T73

| Temple | Temperatura de envejecimiento | Tiempo de envejecimiento | Beneficio principal |

|---|---|---|---|

| T6 | 121°C (250°F) | 24 horas | Máxima resistencia y dureza |

| T73 | 225°F (107°C) y luego 325°F (163°C) | 6-8 horas y luego 24-30 horas | Excelente resistencia al agrietamiento por corrosión bajo tensión |

El temple T6 proporciona la máxima resistencia. Sin embargo, puede ser más susceptible al agrietamiento por corrosión bajo tensión. El temple T73 implica un proceso de envejecimiento en dos fases. Este proceso reduce ligeramente la resistencia a la rotura, pero mejora enormemente la resistencia a la corrosión, lo que supone un compromiso fundamental en muchas aplicaciones aeroespaciales.

Este capítulo proporciona una receta detallada, paso a paso, para el tratamiento térmico del aluminio 7075 basada en los estándares de la industria. Abarca el tratamiento en solución, el temple y las diferencias críticas entre el envejecimiento artificial T6 y T73, explicando el "por qué" de cada parámetro.

¿Cómo se calcula el coste de una pieza de aluminio forjado?

Estimar el coste de una pieza de aluminio forjado va más allá de su peso final. Hay que tener en cuenta todo el proceso.

El coste total es una suma de varios factores distintos. Nosotros lo desglosamos en cuatro categorías principales.

Componentes clave del coste

Entrada de materias primas

El tocho inicial es siempre más pesado que la pieza acabada. Esta diferencia, incluida la chatarra y las rebabas, forma parte del coste del material que usted paga.

| Factor de coste | Descripción |

|---|---|

| Peso de entrada | El peso del tocho de aluminio en bruto. |

| Peso acabado | El peso de la pieza final. |

| Chatarra/Flash | Exceso de material eliminado durante la forja. |

Este cálculo inicial es fundamental para realizar una estimación precisa.

Más allá del tocho: Herramientas y operaciones

La materia prima es sólo el punto de partida. Las herramientas y la energía necesarias para dar forma al metal son factores de coste significativos.

Inversión en herramientas

Las matrices de forja suponen un importante gasto inicial. Este coste suele amortizarse, o repartirse, entre el número total de piezas de la tirada de producción.

Un mayor volumen de producción significa un menor coste de utillaje por pieza individual. En PTSMAKE, ayudamos a los clientes a planificarlo para optimizar su presupuesto.

Gastos de explotación

Esta categoría abarca los costes directos de fabricación. Incluye el tiempo de la prensa de forja, la energía consumida y la mano de obra cualificada necesaria para manejar la maquinaria. A menudo se agrupan en una tarifa horaria.

Los últimos retoques: Operaciones secundarias

Tras la forja, las piezas suelen requerir pasos adicionales para cumplir las especificaciones finales. Estos pasos no son opcionales en las aplicaciones de alto rendimiento.

Estos procesos garantizan que la pieza cumpla tolerancias estrictas y tenga las propiedades mecánicas adecuadas. Aquí es donde verificamos la integridad de los flujo de granos8 que da fuerza a las piezas forjadas.

| Operación | Propósito |

|---|---|

| Recorte | Elimina el exceso de rebabas de la pieza. |

| Tratamiento térmico | Aumenta la resistencia y la dureza. |

| END | Pruebas no destructivas para detectar defectos. |

| Acabado | Tratamientos superficiales como el anodizado. |

Cada paso incrementa el coste final, pero es crucial para la calidad.

Una estimación real del coste de una pieza de aluminio forjado debe tener en cuenta las materias primas (peso de entrada), el utillaje amortizado, los costes operativos, como el tiempo de prensado, y todas las operaciones secundarias necesarias. Si se pasa por alto alguno de estos elementos, se obtienen previsiones inexactas.

¿Cómo podría modificar un proceso para una forja de paredes finas?

La creación de piezas forjadas de paredes delgadas presenta retos únicos. Los principales problemas son la rápida pérdida de calor y la alta fricción.

Las secciones finas se enfrían muy rápidamente. Esto hace que el material sea más difícil de moldear. La alta fricción también restringe el flujo de metal en la cavidad de la matriz.

Principales estrategias avanzadas

Debemos utilizar métodos avanzados para tener éxito. Estos métodos abordan directamente el calor y la fricción. Nuestro objetivo es garantizar el llenado completo de la matriz y mantener la integridad del material.

| Desafío | Efecto primario |

|---|---|

| Pérdida rápida de calor | Aumento de la tensión de flujo |

| Alta fricción | Llenado incompleto del troquel |

Los componentes de paredes delgadas, especialmente en materiales como el aluminio forjado, exigen un control preciso del proceso. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que los métodos de forja estándar suelen fallar. El material se enfría antes de poder rellenar los intrincados detalles de la matriz. Esto provoca defectos y piezas defectuosas.

Gestión de la temperatura y el flujo de metal

La solución reside en mantener la temperatura de la pieza. Aquí es donde las técnicas avanzadas adquieren una importancia crítica. Procesos como forja isotérmica9 mantienen la matriz y la pieza a la misma temperatura elevada. Esto elimina por completo la pérdida de calor de la pieza al utillaje.

Otro método es la forja en caliente. En este caso, las matrices se calientan a una temperatura ligeramente inferior a la de la pieza. Esto ralentiza considerablemente la pérdida de calor y da más tiempo al material para fluir.

Optimización de la secuencia de forja

Más allá de la temperatura, debemos gestionar el proceso físico.

Lubricación y velocidad

Los lubricantes especializados son cruciales. Crean una barrera térmica y reducen la fricción. Los lubricantes a base de vidrio son excelentes para altas temperaturas.

Utilizar prensas más rápidas también ayuda. Un prensado rápido da forma a la pieza antes de que pueda enfriarse.

Forja en varias fases

Para piezas complejas, lo mejor es un planteamiento en varias fases. Damos forma al material gradualmente en varias etapas. Esto reduce la tensión sobre el material en una sola etapa. Permite una formación más controlada de características finas.

| Técnica | Beneficio principal |

|---|---|

| Forja isotérmica/en caliente | Minimiza la pérdida de calor |

| Lubricantes especializados | Reduce la fricción, actúa como barrera térmica |

| Prensas más rápidas | Reduce el tiempo de enfriamiento |

| Forja en varias fases | Forma características de forma gradual y segura |

En el caso de las piezas forjadas de paredes delgadas, el éxito depende de la gestión de la pérdida de calor y la fricción. Soluciones avanzadas como la forja isotérmica, los lubricantes especializados y las secuencias multietapa no son solo opcionales; son esenciales para lograr la precisión requerida y evitar defectos.

¿Cuál es la relación entre resistencia y coste entre 6061 y 7075?

Utilicemos una aplicación específica: un soporte aeroespacial de alta resistencia. En este caso, la elección entre 6061 y 7075 no es sencilla.

El aluminio 7075 es significativamente más fuerte. Nuestras pruebas muestran que puede ser 60-80% más fuerte que 6061.

Esta resistencia es muy deseable para las piezas críticas. Sin embargo, el coste real va mucho más allá del precio de la materia prima.

Debemos considerar el coste total de fabricación. Esto incluye la forja, el tratamiento térmico y el acabado.

| Característica | Aluminio 6061 | Aluminio 7075 |

|---|---|---|

| Fuerza relativa | Línea de base | +60-80% |

| Coste de la materia prima | Baja | Más alto |

| Coste de fabricación | Estándar | Significativamente superior |

Más allá del precio: Los costes ocultos del 7075

El verdadero coste de utilizar aluminio 7075 aparece durante la fabricación. Es un material mucho más exigente para trabajar en comparación con su homólogo 6061.

Retos de forja y mecanización

El 7075 es notoriamente difícil de trabajar. Esto es especialmente cierto cuando se crea una pieza de aluminio forjado con una geometría compleja. El material es menos tolerante, lo que aumenta el riesgo de defectos y desechos. Esto encarece el coste. El mecanizado también requiere velocidades más lentas, lo que aumenta la duración de los ciclos.

Complejidad del tratamiento térmico

El tratamiento térmico del 7075 es un proceso muy delicado. El material tiene un alto Sensibilidad de enfriamiento10. Esto significa que la velocidad de enfriamiento tras el calentamiento debe estar perfectamente controlada. Incluso pequeñas desviaciones pueden provocar tensiones internas o impedir que la pieza alcance toda su resistencia. Esto requiere equipos y conocimientos especializados, lo que aumenta el coste.

Corrosión y necesidades de acabado

A diferencia del 6061, el 7075 tiene poca resistencia a la corrosión. Se trata de un factor de diseño crítico, no de un detalle menor. Las piezas casi siempre necesitan un revestimiento protector, como anodizado o pintura. Esto añade otro paso obligatorio y costoso a la cadena de producción.

| Fase de fabricación | Proceso 6061 | 7075 Proceso |

|---|---|---|

| Forja | Relativamente sencillo | Difícil, mayor tasa de desechos |

| Tratamiento térmico | Menos sensible | Se necesita un control muy sensible y preciso |

| Acabado | El revestimiento es opcional | Revestimiento protector obligatorio |

La elección del 7075 proporciona una gran ventaja en cuanto a resistencia. Este rendimiento conlleva importantes costes ocultos derivados de la compleja forja, el tratamiento térmico preciso y los revestimientos protectores obligatorios. La decisión final debe sopesar los requisitos de rendimiento con el presupuesto total de fabricación.

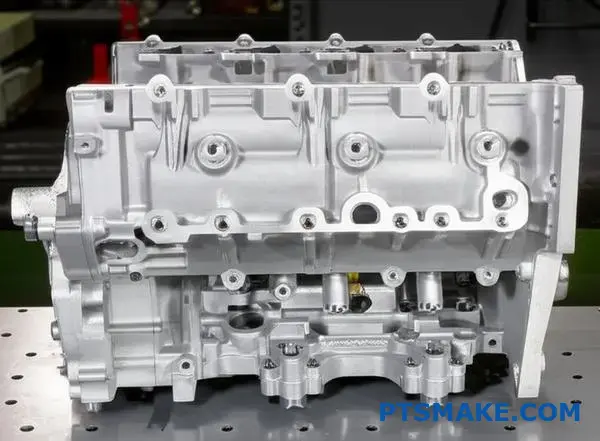

Desarrollar un plan para producir un complejo nudillo de suspensión de automóvil.

Aquí es donde la teoría se encuentra con la práctica. Esbozaremos un plan de fabricación completo para un nudillo de suspensión. Este plan es una piedra angular que combina la ciencia de los materiales con la ingeniería de procesos.

Elegir la aleación adecuada

Empezamos con un aluminio de la serie 6xxx. Su equilibrio entre fuerza, resistencia a la corrosión y conformabilidad lo hace ideal para este componente crítico de automoción.

Plan de fabricación

Nuestro plan cubre cada paso crítico. Desde la forja inicial hasta la inspección final, cada etapa se define cuidadosamente para garantizar la calidad y la seguridad.

| Escenario | Objetivo clave |

|---|---|

| 1. Selección de materiales | Elija la aleación óptima de la serie 6xxx |

| 2. Proceso de forja | Dar forma a la compleja geometría del nudillo |

| 3. Tratamiento térmico | Alcanzar las propiedades mecánicas requeridas |

| 4. Inspección y control de calidad | Verificar la integridad y las dimensiones de las piezas |

Estrategia de forja en varias fases

Un nudillo complejo no puede formarse en un solo paso. Utilizamos un proceso de forja en varias etapas. En él se utilizan matrices de bloqueo para dar una forma previa al metal, seguidas de matrices de acabado para la geometría intrincada final.

Consideraciones sobre el diseño de matrices

El diseño de la matriz es fundamental. Nos centramos en los ángulos de desmoldeo adecuados para garantizar que la pieza se suelte fácilmente. También diseñamos canaletas precisas. Éstas controlan el flujo de material y ayudan a llenar completamente la matriz. Esto evita defectos en la pieza final.

El ciclo de tratamiento térmico T6

Para obtener el máximo rendimiento del aluminio forjado, es necesario un temple T6. Este proceso implica tres pasos clave. En primer lugar, el tratamiento térmico por disolución disuelve los elementos de aleación.

El siguiente es el enfriamiento11 proceso. La pieza se enfría rápidamente para fijar estos elementos. Por último, el envejecimiento artificial calienta la pieza a una temperatura más baja. Esto precipita las aleaciones, creando una resistencia inmensa.

Garantía de calidad: END y controles dimensionales

La seguridad no es negociable. Nuestro plan de calidad incluye ensayos no destructivos (END) y una verificación dimensional precisa para garantizar que cada nudillo cumple las especificaciones.

| Tipo de inspección | Método | Propósito |

|---|---|---|

| END | Pruebas ultrasónicas | Detecta grietas o huecos internos |

| END | Penetrante colorante | Revela las imperfecciones superficiales |

| Dimensión | Escaneado MMC | Verifica todas las dimensiones críticas y GD&T |

Nuestro plan abarca la selección de la aleación, la forja en varias etapas, el tratamiento térmico T6 y rigurosas inspecciones NDT/dimensionales. Este enfoque integral garantiza que el nudillo de suspensión final sea seguro, duradero y funcione exactamente como se diseñó, un proceso que hemos perfeccionado en PTSMAKE.

¿Cómo influirá la fabricación aditiva en el futuro de la forja de aluminio?

No se trata de competir. Se trata de colaboración. La fabricación aditiva (AM) y la forja no son rivales. Por el contrario, se están convirtiendo en poderosos socios. Esta asociación combina lo mejor de ambos mundos.

La AM ofrece libertad de diseño para piezas complejas. La forja ofrece una resistencia y fiabilidad inigualables. Combinándolas, conseguimos nuevos niveles de rendimiento y eficiencia en la fabricación de piezas de aluminio forjado.

| Tecnología | Fuerza primaria | El mejor caso de uso |

|---|---|---|

| Fabricación aditiva | Complejidad geométrica | Prototipos, piezas a medida |

| Forja de aluminio | Resistencia mecánica | Aplicaciones de alta tensión |

El poder de la fabricación híbrida

La verdadera innovación reside en los enfoques híbridos. En lugar de elegir uno sobre otro, podemos utilizarlos juntos. Esto crea un flujo de trabajo más inteligente y eficaz. En PTSMAKE lo estamos comprobando de primera mano al explorar estos nuevos métodos para nuestros clientes.

Fabricación aditiva de preformas

Una poderosa estrategia es utilizar la AM para crear preformas de forma casi neta. Una máquina de AM imprime una pieza muy parecida al diseño final. Esta preforma se forja a continuación.

Este proceso reduce drásticamente el desperdicio de material. También acorta el tiempo de forjado y mecanizado final. Es perfecto para crear componentes complejos de aluminio forjado que antes eran demasiado difíciles o costosos.

Matrices optimizadas con AM

La AM también está cambiando la forma de fabricar herramientas de forja. Ahora podemos imprimir en 3D matrices de forja con características avanzadas. Por ejemplo, podemos fabricar matrices con canales de refrigeración conformados12 que siguen la forma de la superficie de la herramienta.

Esto permite un enfriamiento más rápido y uniforme. El resultado es una mayor vida útil de la herramienta y piezas de mayor calidad.

| Enfoque híbrido | Método tradicional Beneficio | Nueva prestación AM |

|---|---|---|

| Preforma AM + Forja | Alta resistencia | Reducción de residuos, formas complejas |

| Matrices de forja AM | Durabilidad | Mayor vida útil de la herramienta, ciclos más rápidos |

Donde la forja sigue siendo el rey

Incluso con estos avances, la forja tradicional seguirá siendo dominante. Para la producción de grandes volúmenes de piezas sencillas, no hay nada mejor que su rapidez y rentabilidad. Las industrias que requieren una gran durabilidad, como la aeroespacial y la automovilística, seguirán confiando en las propiedades superiores de los materiales de forja.

La AM y la forja no son competidores, sino colaboradores. Los enfoques híbridos, como el uso de AM para preformas y matrices optimizadas, combinan la libertad de diseño con la resistencia mecánica. Esta sinergia mejora el futuro de la fabricación de componentes de aluminio de alto rendimiento, mientras que la forja tradicional mantiene su dominio en áreas específicas.

Alcance el éxito en aluminio forjado con PTSMAKE

¿Está listo para optimizar su próximo proyecto de aluminio forjado? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y preciso. Confíe en nuestra experiencia en forjas complejas de alta calidad, diseñadas para los sectores aeroespacial, de automoción y otros. Proporcionemos soluciones superiores, fiables y rentables, ¡empezando por su consulta!

Explore cómo los materiales se remodelan permanentemente bajo la fuerza para conseguir las propiedades de ingeniería deseadas. ↩

Descubra cómo la gestión de las rebabas es crucial para la calidad de las piezas y la rentabilidad de la forja. ↩

Descubra cómo este proceso de tratamiento térmico crea propiedades de alta resistencia en aleaciones avanzadas de aluminio. ↩

Descubra cómo este proceso de tratamiento térmico aumenta drásticamente la resistencia de las aleaciones de aluminio. ↩

Descubra cómo estas avanzadas técnicas de inspección garantizan componentes impecables sin causar ningún daño físico. ↩

Aprenda cómo los ciclos térmicos específicos alteran las propiedades del metal para cumplir normas de rendimiento extremas. ↩

Comprenda la ciencia que hay detrás de este estado microestructural y por qué es esencial para las aleaciones de aluminio de alta resistencia. ↩

Aprenda cómo controlar el flujo de grano es fundamental para conseguir una resistencia superior de las piezas y a la fatiga. ↩

Obtenga más información sobre cómo este proceso de alta temperatura permite la creación de piezas complejas con forma casi de red. ↩

Obtenga más información sobre cómo influyen los índices de enfriamiento rápido en las propiedades finales y la integridad de las aleaciones de aluminio. ↩

Descubra cómo afectan los distintos métodos de enfriamiento rápido a la estructura del grano del material y a la integridad general de la pieza. ↩

Descubra cómo esta tecnología de utillaje para AM puede mejorar drásticamente los tiempos de ciclo y la calidad de las piezas. ↩