La fundición a alta presión parece sencilla hasta que se enfrenta a verdaderos retos de producción. Tiene que enfrentarse a defectos complejos, tiempos de ciclo impredecibles y problemas de calidad que cuestan miles de euros en piezas desechadas y retrasos.

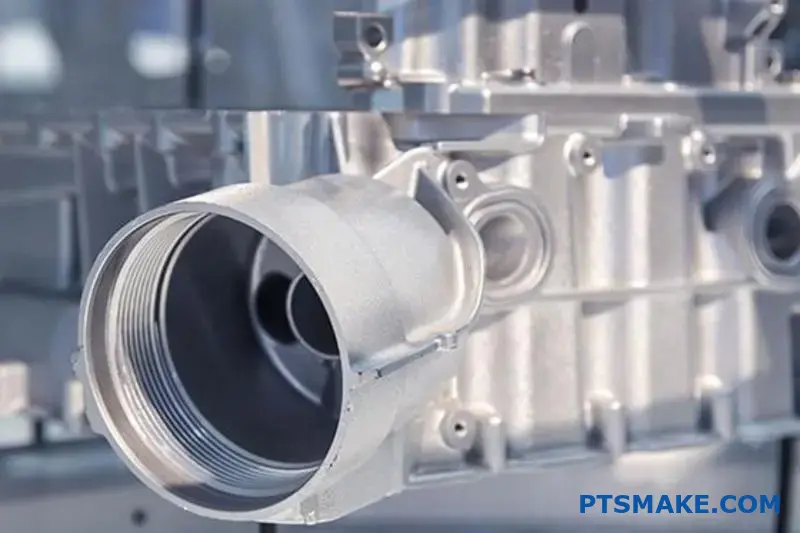

La fundición a alta presión es un proceso de conformado de metales que inyecta metal fundido en matrices de acero a una presión extrema (normalmente entre 1.500 y 30.000 psi), creando piezas precisas, de forma casi neta, con un excelente acabado superficial y precisión dimensional.

He trabajado con fabricantes que luchan a diario con estos mismos problemas. Esta guía abarca los conocimientos prácticos que necesita para solucionar problemas, optimizar procesos y tomar decisiones basadas en datos que mejoren sus resultados de producción.

¿Cuál es el principio básico de la fundición a alta presión?

El principio básico está justo en el nombre: alta presión. No se trata sólo de llenar un molde. Se trata de inyectar metal fundido con una fuerza y una velocidad inmensas.

Esta acción fundamental lo diferencia de todos los demás métodos de lanzado. Es la diferencia entre verter y disparar.

El poder de la presión

La alta presión fuerza el metal hasta el más mínimo detalle de la cavidad del molde. Esto garantiza que la pieza final coincida con el diseño con una precisión increíble, creando una pieza de "forma neta".

Velocidad y estructura

La rápida inyección también provoca un rápido enfriamiento. Esto crea una microestructura de grano fino en el material, lo que aumenta significativamente su resistencia y durabilidad.

| Característica | Fundición inyectada a alta presión | Otros métodos |

|---|---|---|

| Velocidad de inyección | Extremadamente alto | Bajo a medio |

| Presión | 10-200 MPa | Gravedad / Baja |

| Forma final | Forma de la red | Forma cercana a la red |

| Estructura del grano | Fino y denso | Más grueso |

Desembalaje del proceso

El factor definitorio es la velocidad a la que el metal fundido entra en la matriz. Hablamos de velocidades que pueden superar los 100 metros por segundo. Esta velocidad, combinada con una intensa presión, es crucial.

Piénselo así. La fundición por gravedad es como verter agua suavemente en un vaso. La fundición a alta presión es como utilizar una manguera de incendios para llenar ese mismo vaso en una fracción de segundo. La turbulencia se controla para garantizar un llenado completo.

Por qué es importante

Este proceso minimiza los defectos. La alta presión aprieta el metal, reduciendo drásticamente la porosidad. El aire no tiene tiempo ni espacio para quedar atrapado. El resultado es un componente sólido, denso y fiable.

En nuestro trabajo en PTSMAKE, hemos visto cómo esto repercute directamente en el rendimiento de aplicaciones críticas. No se trata sólo de dar forma, sino de diseñar una estructura material superior desde dentro hacia fuera. El rápido Velocidad de solidificación1 es clave para lograrlo.

Comparación de las presiones de colada

| Método de fundición | Rango de presión típico | Aplicación principal |

|---|---|---|

| Alta presión | 10 - 200 MPa | Piezas complejas de paredes finas |

| Baja presión | 0,02 - 0,1 MPa | Piezas simétricas (por ejemplo, ruedas) |

| Fundición por gravedad | Atmosférica | Piezas grandes y sencillas |

Esta comparación demuestra por qué la fundición a alta presión es la mejor opción para componentes complejos y precisos.

El principio básico de la fundición a alta presión es utilizar una velocidad y una fuerza extremas. Este método inyecta metal fundido para crear piezas fuertes, precisas, con forma de red y estructura de grano fino. Es fundamentalmente diferente de los métodos de fundición a baja presión, más lentos.

¿Qué define fundamentalmente una ‘buena’ fundición a alta presión?

Una buena fundición a alta presión no es sólo una cuestión de apariencia. Se define fundamentalmente por un trío de atributos clave. Alcanzar la excelencia en estas áreas es la verdadera medida de la calidad.

Los pilares de una fundición de calidad

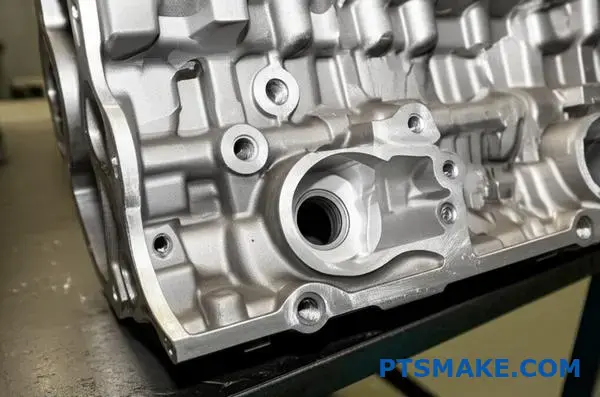

Precisión dimensional

Esto significa que la pieza obtiene su "forma neta" final directamente del molde. El mecanizado secundario es mínimo o nulo. Esto ahorra tiempo y costes.

Integridad mecánica

Se trata de lo que hay dentro. Una buena pieza de fundición tiene poca porosidad. Esto garantiza que la pieza sea resistente y fiable bajo tensión.

Acabado superficial

Una superficie lisa y consistente es crucial. Es importante para la estética y para las piezas que requieren sellado o revestimiento.

Estas cualidades no surgen por casualidad. Son el resultado directo de dominar los principios básicos del proceso.

| Atributo | Por qué es importante |

|---|---|

| Precisión dimensional | Reduce los costes de procesamiento posterior y garantiza un montaje correcto. |

| Integridad mecánica | Garantiza la resistencia, durabilidad y seguridad de uso de la pieza. |

| Acabado superficial | Mejora el aspecto y el rendimiento funcional. |

Conseguir estos atributos es un delicado acto de equilibrio. Todo se reduce al control preciso de la presión, la temperatura y la velocidad del metal fundido. Piense en ellos como las tres palancas que accionamos para obtener el resultado perfecto. Si una falla, toda la pieza puede verse comprometida.

El triángulo de control: Presión, temperatura y velocidad

Dominio de la velocidad y la presión de inyección

La velocidad a la que inyectamos el metal es fundamental. Si es demasiado lenta, el metal puede solidificarse antes de rellenar la cavidad y provocar defectos. Demasiado rápido, y corremos el riesgo de atrapar aire, lo que crea porosidad de gas. La fase final de presión compacta el metal, minimizando la contracción.

El papel de la temperatura

Debemos controlar tanto la temperatura del metal fundido como la del molde. Las temperaturas correctas garantizan que la aleación fluya suavemente en cada detalle del molde. Un control inadecuado puede provocar tensiones, grietas o fragilidad. compuestos intermetálicos2 que debilitan el componente final. Este es un punto de fallo común.

En nuestros proyectos en PTSMAKE, vemos a menudo cómo una pequeña desviación en estos parámetros da lugar a importantes problemas de calidad. Es un juego de precisión.

| Variable Desequilibrio | Posible defecto de fundición |

|---|---|

| Velocidad de inyección excesiva | Porosidad del gas, intermitente |

| Baja temperatura del metal/molde | Cierres en frío, fallos |

| Presión final insuficiente | Porosidad de contracción, sumideros |

En esencia, una fundición superior se define por su precisión, solidez interna y calidad superficial. Estos resultados no son accidentales, sino que se derivan directamente del control experto de la presión de inyección, la temperatura y la velocidad durante todo el proceso de fundición a alta presión.

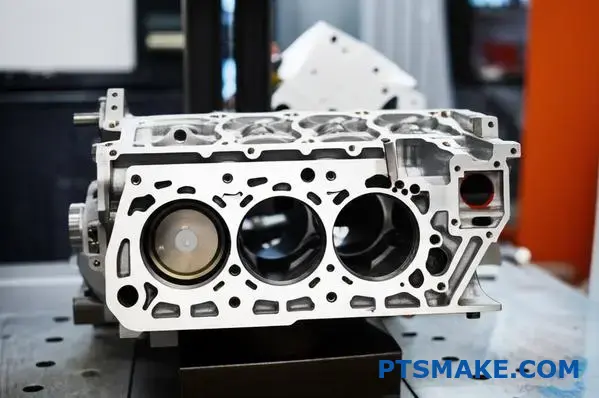

¿Cuáles son las principales etapas de un ciclo HPDC completo?

El proceso de fundición a alta presión es una secuencia precisa. Cada etapa se basa directamente en la anterior. Saltarse o precipitarse en un paso puede comprometer todo el lote.

Piense en ello como en un baile bien coreografiado. Empieza por preparar el material y el molde.

Los pasos iniciales: La preparación es la clave

En primer lugar, fundimos la aleación metálica en bruto. Se calienta hasta que alcanza un estado fundido específico. A continuación, el metal líquido se transfiere a la máquina.

Al mismo tiempo, se prepara el molde. Se pulveriza un lubricante sobre las superficies del molde. Esto ayuda a controlar la temperatura y garantiza que la pieza final se desmolde fácilmente.

| Escenario | Propósito |

|---|---|

| Fusión y transferencia | Preparar la aleación metálica para la inyección. |

| Preparación del troquel | Enfriar, lubricar y limpiar el molde. |

El ciclo del núcleo: Del líquido al sólido

Una vez cerrada la matriz, comienza la fase de inyección. El metal fundido se introduce a presión en la cavidad de la matriz. Esto ocurre en dos etapas: un disparo lento para llenar el "manguito de inyección", seguido de un émbolo de alta velocidad. Esta velocidad es fundamental para crear piezas detalladas y de paredes finas.

A continuación, el metal se enfría y se solidifica dentro de la matriz. Controlar este proceso de enfriamiento es esencial. Una mala gestión de la temperatura puede introducir defectos internos como porosidad3, lo que debilita el componente final. En PTSMAKE, nos centramos mucho en la gestión térmica para garantizar la integridad de las piezas.

Tras la solidificación, la matriz se abre y los pasadores expulsores empujan la pieza fundida hacia el exterior. A continuación, la pieza puede enfriarse en un baño líquido. Este enfriamiento rápido fija las propiedades mecánicas deseadas.

Acabado de la pieza

La última etapa es el recorte. El material sobrante, como los patines, las compuertas y cualquier rebaba, se elimina de la pieza fundida. Para ello se puede utilizar un troquel de recorte u otros métodos mecánicos. Ahora, la pieza está completa.

| Escenario | Propósito |

|---|---|

| Inyección | Llenar la cavidad de la matriz con metal fundido. |

| Refrigeración | Deje que el metal se solidifique en la forma de la pieza. |

| Expulsión | Retire la pieza de fundición solidificada del molde. |

| Enfriamiento | Enfriar rápidamente la pieza para mejorar sus propiedades. |

| Recorte | Retire el material sobrante de la pieza final. |

Desde la fundición del metal en bruto hasta el recorte de la pieza final, cada etapa del ciclo HPDC es vital. Un control preciso a lo largo de esta secuencia garantiza que el componente final cumpla todas las especificaciones de resistencia, acabado y precisión dimensional.

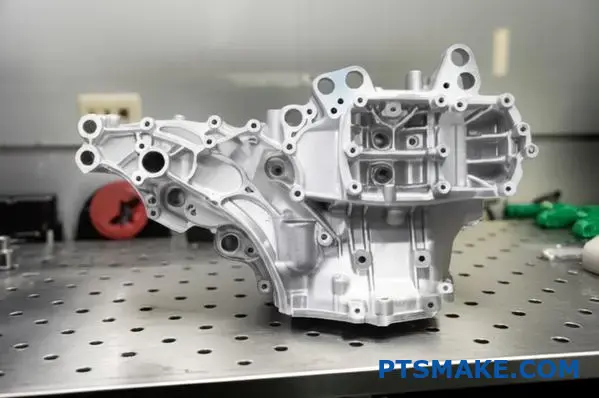

¿Cuáles son las familias habituales de aleaciones de fundición a presión?

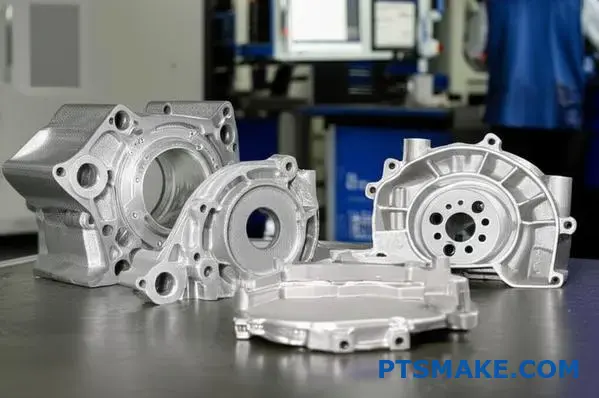

En la fundición a alta presión, la elección de la aleación es fundamental. Define las propiedades finales de la pieza. Las tres familias principales son el aluminio, el zinc y el magnesio. Cada una ofrece una combinación única de características.

Esto las hace adecuadas para diferentes aplicaciones. En PTSMAKE guiamos a nuestros clientes para que encuentren la que mejor se adapta a sus necesidades. Veamos sus características principales.

| Familia de aleaciones | Característica principal | Uso común |

|---|---|---|

| Aluminio | Ligero y resistente | Piezas de automóvil |

| Zinc | Alta ductilidad y acabado | Hardware, Electrónica |

| Magnesio | Ultraligero | Aeroespacial, Portátiles |

Esta tabla ofrece una rápida visión de conjunto. Ahora podemos explorarlas con más detalle para comprender sus aplicaciones prácticas.

Aleaciones de aluminio

El aluminio es el caballo de batalla de la fundición a presión. Ofrece una excelente combinación de resistencia y bajo peso. Su resistencia a la corrosión también es bastante buena en muchos entornos, lo que lo hace versátil.

Propiedades clave

El más común es el A380. Su temperatura de fundición ronda los 660°C. Esta elevada temperatura afecta a la vida útil de las herramientas. Comprensión de la aleación punto eutéctico4 es crucial para controlar la solidificación y la estructura final del grano para un rendimiento óptimo de la pieza.

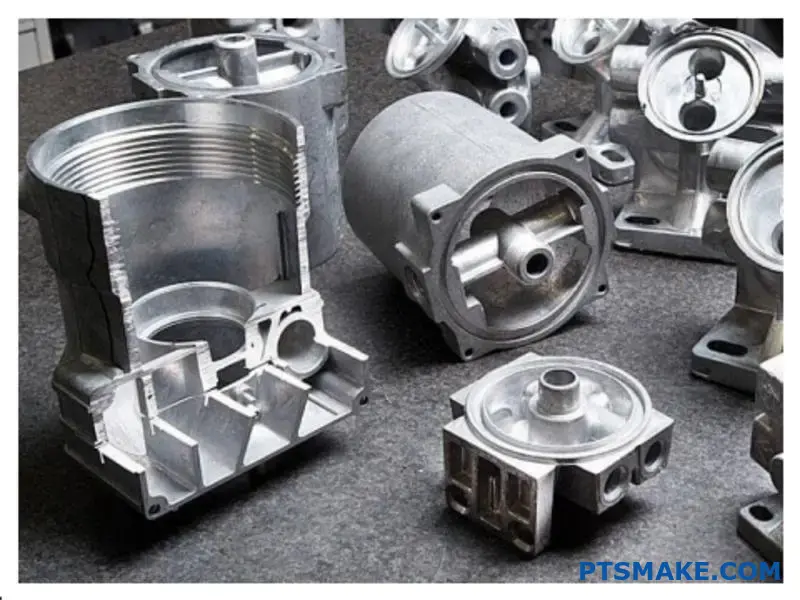

Aleaciones de zinc

Las aleaciones de zinc, como ZAMAK 3, son conocidas por su fluidez. Esto permite fabricar paredes finas y detalles intrincados. Funden a temperaturas más bajas, en torno a 420 °C, lo que supone una ventaja significativa.

Puntos fuertes y débiles

Esta menor temperatura se traduce en una mayor vida útil de las matrices, una ventaja económica de la que hablamos a menudo con los clientes de PTSMAKE. El zinc tiene una excelente resistencia, pero es más pesado que el aluminio. Su resistencia a la corrosión es moderada sin un acabado secundario.

Aleaciones de magnesio

El magnesio es el metal estructural más ligero disponible para la fundición a presión. Su relación resistencia-peso es extraordinaria. Es perfecto para aplicaciones en las que cada gramo cuenta, como en la industria aeroespacial o la electrónica de alta gama.

Consideraciones sobre el reparto

Su temperatura de fundición es similar a la del aluminio. Sin embargo, el magnesio requiere una manipulación especial debido a su reactividad. Los protocolos de seguridad adecuados para la fundición a alta presión de magnesio no son negociables en nuestras instalaciones.

| Característica | Aluminio (A380) | Zinc (ZAMAK 3) | Magnesio (AZ91D) |

|---|---|---|---|

| Temperatura de colada (°C) | ~660 | ~420 | ~650 |

| Fuerza-peso | Excelente | Bien | Superior |

| Resistencia a la corrosión | Bien | Moderado | Regular (necesita revestimiento) |

Elegir la aleación adecuada es un compromiso. El aluminio ofrece equilibrio, el zinc proporciona detalle y acabado, mientras que el magnesio ofrece el máximo rendimiento en ligereza. Las necesidades específicas de resistencia, peso y entorno de su proyecto determinarán la elección del material ideal.

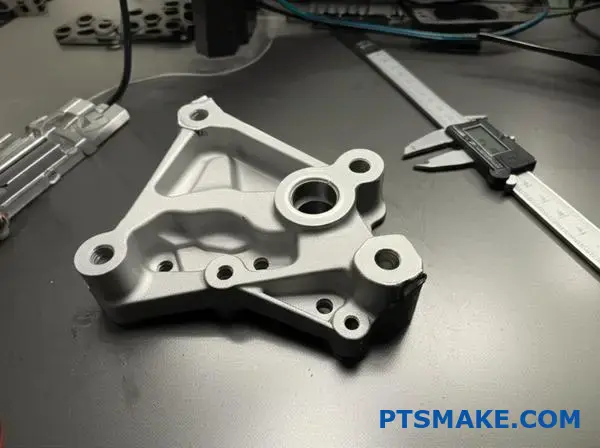

¿Cuáles son las operaciones típicas posteriores a la colada y para qué sirven?

Una colada en bruto rara vez es el producto final. Las operaciones posteriores a la fundición son pasos esenciales. Afinan la pieza y la preparan para su aplicación final.

Estos procesos garantizan que la pieza cumpla las especificaciones de diseño. Van desde la simple limpieza hasta el mecanizado de alta precisión.

Procesos descendentes comunes

Cada operación tiene una finalidad específica y crucial. Trabajan juntas para crear el componente final.

| Operación | Objetivo principal |

|---|---|

| Recorte | Elimine el material sobrante no deseado |

| Granallado | Limpieza y preparación de superficies |

| Mecanizado | Alcanzar tolerancias críticas y ajustadas |

| Acabado | Añade protección y mejora la estética |

Por qué cada paso es innegociable

Los procesos posteriores a la fundición no son extras opcionales. Forman parte integral de la fabricación de una pieza fiable. Saltarse un paso puede comprometer la integridad y el funcionamiento de la pieza.

De bruto a listo: Recorte y chorreado

El recorte es el primer paso. Elimina el material sobrante del proceso de fundición, como rebabas, canales y compuertas. Esto es crucial para un ajuste adecuado y la seguridad.

Le sigue el granallado. Utiliza medios abrasivos para limpiar la superficie de la pieza. Así se eliminan las incrustaciones y los óxidos. También crea una textura uniforme, que es una base ideal para la pintura o el revestimiento.

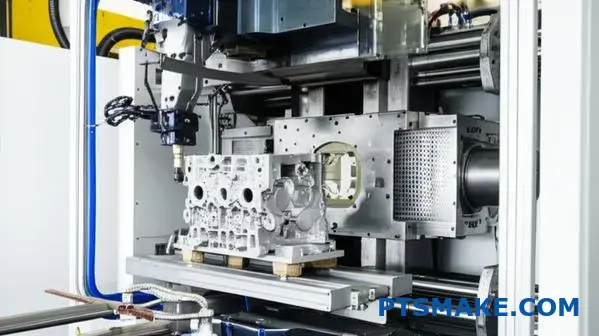

El paso de la precisión: Mecanizado CNC

Aquí es donde en PTSMAKE a menudo añadimos un valor significativo. Mientras que un proceso como fundición a alta presión es muy preciso, el mecanizado es necesario para las características con las tolerancias más estrictas.

Esto incluye orificios roscados, superficies de contacto y ranuras para juntas tóricas. El mecanizado garantiza que estas características críticas estén perfectamente dimensionadas. A veces puede revelar porosidad del subsuelo5, que es vital identificar para las piezas de alto rendimiento.

El toque final: Operaciones de acabado

El acabado es la fase final. Protege la pieza y le da el aspecto deseado. La elección depende del entorno de aplicación y de los requisitos estéticos.

| Tipo de acabado | Beneficio clave | Aplicación típica |

|---|---|---|

| Recubrimiento en polvo | Alta durabilidad, elección de colores | Piezas de automóviles, cerramientos |

| Pintura | Estética versátil, bajo coste | Electrónica de consumo |

| Anodizado | Resistencia a la corrosión y al desgaste | Aeroespacial, productos sanitarios |

Las operaciones posteriores a la fundición transforman una pieza en bruto en un componente acabado y funcional. Estos pasos esenciales, desde el recorte y el granallado hasta el mecanizado de precisión y el revestimiento final, garantizan que la pieza cumpla todas las especificaciones de rendimiento, ajuste y aspecto.

¿Cómo se solucionan sistemáticamente los problemas de porosidad en una pieza fundida?

Cuando aparezca porosidad, no hay que adivinar. Un enfoque sistemático es crucial. El primer paso es siempre la identificación. ¿Se trata de porosidad por gas o por contracción? Este diagnóstico inicial dicta toda la ruta de solución de problemas, ahorrándole tiempo y recursos.

Esta simple distinción le ayuda a centrarse. Puede reducir inmediatamente las causas potenciales. Evita que ajustes los parámetros equivocados.

Un diagrama de flujo lógico comienza con esta pregunta.

| Tipo de porosidad | Pregunta clave | Siguiente paso |

|---|---|---|

| Gas | ¿Los poros son lisos y esféricos? | Investigar las fuentes de gas |

| Contracción | ¿Los poros son dentados y angulosos? | Analizar la solidificación y la alimentación |

Una vez identificado el tipo, se puede seguir un camino lógico hasta la causa raíz. Este método estructurado es esencial, especialmente en procesos complejos como la fundición a alta presión. Desglosemos las dos ramas principales de nuestro diagrama de flujo de localización de averías.

Resolución de problemas de porosidad del gas

La porosidad del gas procede del aire atrapado o del gas liberado del metal fundido. La clave está en averiguar de dónde procede el gas y por qué no se escapa. Su investigación debe centrarse en el flujo y la ventilación.

| Causa potencial | Medidas correctoras |

|---|---|

| Ventilación inadecuada | Añada o amplíe las rejillas de ventilación; asegúrese de que estén limpias. |

| Alta turbulencia | Ajustar la velocidad de la compuerta para favorecer el flujo laminar. |

| Exceso de lubricante | Optimice el ciclo y la cantidad de pulverización; utilice un agente desmoldeante de alta calidad. |

| Humedad en el metal | Asegúrese de que el material de carga está seco y precaliente las cucharas adecuadamente. |

Solución de problemas de porosidad por contracción

La porosidad por contracción es un déficit de volumen. Se produce cuando el metal líquido no puede alimentar una sección que se está solidificando. Suele ocurrir en secciones más gruesas o en zonas aisladas de la entrada. La presión y la gestión térmica adecuadas son vitales. Esto impide la alimentación adecuada a medida que el metal se solidifica, lo que a menudo conduce a dendrítico6 vacíos.

| Causa potencial | Medidas correctoras |

|---|---|

| Baja presión de intensificación | Aumentar la presión de la etapa final para alimentar la colada. |

| Alimentación inadecuada | Rediseñar el canal y la compuerta para alimentar las secciones gruesas en último lugar. |

| Geometría de la pieza (puntos calientes) | Modificar el diseño de la pieza para conseguir un espesor de pared uniforme. |

| Refrigeración inadecuada | Añada líneas de refrigeración cerca de los puntos calientes o ajuste la duración del ciclo. |

Este diagrama de flujo simplifica la localización de averías. Identificando primero el tipo de porosidad, puede abordar sistemáticamente las causas potenciales. Este enfoque específico ahorra tiempo y reduce los desechos, lo que se traduce en piezas uniformes y de alta calidad en todo momento.

¿Cómo reduciría el tiempo de ciclo sin sacrificar la calidad de las piezas?

Un enfoque equilibrado es crucial. Reducir el tiempo de ciclo no es cuestión de una sola varita mágica. Es necesario analizar todo el proceso.

Debemos examinar detenidamente cada paso. El objetivo es mejorar sin transigir.

Una estrategia de optimización polifacética

Nos centramos en varias áreas clave. Entre ellas, el tiempo de pulverización de la matriz y la eficacia de la refrigeración. También optimizamos las rutas de automatización de los robots.

Áreas clave de mejora

Cada área ofrece un importante ahorro de tiempo. Pero siempre nos aseguramos de que la calidad siga siendo la máxima prioridad. En PTSMAKE, este es nuestro principio básico.

| Etapa del proceso | Ahorro potencial de tiempo |

|---|---|

| Optimización de la pulverización de troqueles | 1-3 segundos |

| Refrigeración mejorada de la matriz | 2-5 segundos |

| Ajuste robótico de trayectorias | 1-2 segundos |

Análisis de las disyuntivas críticas

Cada ajuste implica una compensación. Por ejemplo, reducir la pulverización de la matriz ahorra tiempo. Sin embargo, también puede acelerar el desgaste de la matriz. Esto conlleva mayores costes a largo plazo. Hay que encontrar el equilibrio óptimo.

Mejora de la eficacia de la refrigeración de troqueles

El enfriamiento más rápido es un objetivo primordial. Acorta directamente el tiempo de solidificación. Esto es especialmente crítico en la fundición a alta presión. Necesitamos que el material alcance equilibrio termodinámico7 rápida pero uniformemente.

En nuestro trabajo, a menudo proponemos canales de refrigeración conformados. Siguen el contorno de la pieza. Esto garantiza una extracción del calor más rápida y uniforme. Evita defectos en la pieza como el alabeo.

Puesta a punto de la automatización robótica

Las trayectorias de los robots suelen pasarse por alto. Una trayectoria estándar puede tener movimientos bruscos. Analizamos y suavizamos estas trayectorias.

El ahorro de milisegundos en cada movimiento se acumula significativamente en una tirada de producción. Un recorrido directo y fluido siempre es más rápido.

| Técnica | Método tradicional | Enfoque optimizado |

|---|---|---|

| Refrigeración de troqueles | Conductos de refrigeración de perforación recta | Canales de refrigeración conformados |

| Trayectoria del robot | Desplazamientos lineales punto a punto | Trayectorias de arco suaves y continuas |

| Spray para troqueles | Rociado de duración fija | Aplicación variable y selectiva |

Una estrategia de éxito integra la pulverización optimizada de troqueles, la refrigeración avanzada y una automatización refinada. Esta visión holística reduce el tiempo de ciclo al tiempo que mantiene la calidad de las piezas y protege la vida útil de las herramientas, creando un proceso de fabricación más eficiente y fiable de principio a fin.

Analizar un caso de defecto ampollar recurrente en un molde.

Un cliente se enfrentó recientemente a un problema persistente. Aparecían ampollas en la superficie de la pieza fundida después de pintarla. Se trata de un enigma clásico de la fabricación.

El reto es determinar la causa exacta. ¿Fue el gas atrapado en el proceso de fundición? ¿O un exceso de lubricante? Incluso podría tratarse de humedad oculta.

Desarrollamos un plan claro para investigar. Este enfoque ayuda a evitar las conjeturas. Elimina sistemáticamente posibilidades para encontrar la verdadera causa raíz.

Plan de investigación paso a paso

Nuestro primer paso es siempre una minuciosa comprobación visual. Examinamos el tamaño, la forma y la ubicación de las ampollas en la pieza. Esto nos da las primeras pistas.

A continuación, nos sumergimos en los datos del proceso. Un pequeño cambio en los parámetros puede tener un gran impacto. Esto es especialmente cierto en un proceso como la fundición a alta presión.

Revisión de los parámetros del proceso

Lo comprobamos todo, desde la velocidad de inyección hasta la temperatura de la matriz. Comparamos los ajustes de los lotes buenos con los de los malos. Los datos suelen contar una historia.

Distinción de posibles causas

Para acotarlo, buscamos signos específicos. Cada causa deja una huella diferente. Por ejemplo, las porosidad8 es una fuente común de ampollas relacionadas con el gas que aparecen después de calentar o pintar.

He aquí un sencillo desglose que utilizamos en PTSMAKE:

| Fuente del defecto | Aspecto típico de las ampollas | Ubicación |

|---|---|---|

| Gas atrapado | Liso, redondo, a menudo brillante por dentro | Secciones más gruesas o las últimas en llenarse |

| Problema del lubricante | Forma irregular, puede tener residuos | Cerca de los pernos eyectores, zonas complejas |

| Humedad | Varía, puede ser pequeño y numeroso | Puede estar en cualquier parte de la superficie |

Por último, podemos seccionar una pieza defectuosa. Observarla al microscopio proporciona una prueba definitiva. Así se confirma si hay bolsas de gas justo debajo de la superficie.

Este plan sistemático es clave. Va más allá de las suposiciones. Inspeccionando cuidadosamente, analizando datos y comparando pruebas, podemos identificar con seguridad la causa raíz de la formación de ampollas. Esto garantiza que se aplique la solución adecuada, evitando que se repita en el futuro.

¿Cómo realizaría un análisis de costes de un trabajo de casting?

La verdadera reducción de costes no consiste en reducir los márgenes de los proveedores. Se trata de diseñar un proceso más eficiente. Las decisiones técnicas deben guiarse por principios empresariales inteligentes.

En la fundición a alta presión, nos centramos en cuatro factores de coste principales. Estas son las áreas en las que pequeños cambios técnicos pueden tener un gran impacto financiero.

La mejora de estos factores genera ahorros sostenibles. Tanto el cliente como el fabricante salen ganando.

Veamos las principales áreas de análisis.

| Costes | Impacto primario |

|---|---|

| Rendimiento del metal | Residuos materiales |

| Duración del ciclo | Eficiencia de la maquinaria y la mano de obra |

| Muere la vida | Amortización de herramientas |

| Consumo de energía | Gastos generales |

Su optimización es clave para el éxito de una estrategia de reducción de costes.

Para reducir costes de verdad, hay que profundizar en los detalles técnicos. Se trata de abaratar el proceso en sí, no sólo de comprar materiales más baratos. En PTSMAKE colaboramos con nuestros clientes para analizar estos aspectos.

Optimización del rendimiento del metal

Un coste importante es la materia prima que no acaba en la pieza final. Nos centramos mucho en el diseño de los canales y las compuertas. Gracias al software de simulación de flujos, a menudo podemos reducir el material del sistema de canales en 10-15%, lo que supone un ahorro directo.

Reducción del tiempo de ciclo

Ciclos más rápidos significan mayor producción y menores costes por pieza. Analizamos los canales de refrigeración de las matrices para garantizar un enfriamiento rápido y uniforme. También optimizamos las rutas de extracción de los robots y las aplicaciones de pulverización de las matrices. Cada segundo que se ahorra suma significativamente a lo largo de una tirada de producción.

Alargar la vida de los troqueles

El utillaje es una inversión enorme. Cuanto más dure una matriz, menor será el coste amortizado por pieza. Una de las principales causas de fallo de las matrices es fatiga térmica9. Una gestión térmica adecuada, junto con revestimientos avanzados y el acero para herramientas adecuado, pueden prolongar drásticamente la vida útil de una matriz.

Nuestros análisis muestran a menudo que un revestimiento de troquel ligeramente más caro puede duplicar la vida útil de la herramienta.

| Conductor | Mejoras técnicas |

|---|---|

| Rendimiento del metal | Rediseño del canal y las compuertas; optimización del desbordamiento |

| Duración del ciclo | Mejorar los circuitos de refrigeración; automatizar la extracción |

| Muere la vida | Aplicar revestimientos avanzados; mejorar el tratamiento térmico |

| Energía | Mejora del aislamiento de los hornos; optimización de los estados de reposo de las máquinas |

Reducir el consumo de energía

La energía es un gasto directo. Lo tenemos todo en cuenta, desde la eficiencia del horno hasta el consumo de energía de la propia máquina de fundición. Los equipos modernos y bien mantenidos consumen menos energía por pieza producida.

El verdadero análisis de reducción de costes en fundición es un ejercicio de ingeniería. Al centrarnos en factores técnicos como el rendimiento del metal, el tiempo de ciclo, la vida útil de las matrices y el consumo de energía, conseguimos ahorros reales y sostenibles que van mucho más allá de una simple negociación de precios.

Desarrollar una estrategia integral para maximizar la vida de los troqueles.

La creación de un plan a largo plazo no se limita al mantenimiento. Empieza mucho antes. Una estrategia global integra todas las fases del ciclo de vida del troquel.

Diseño inicial del troquel

Un diseño adecuado es su primera línea de defensa. Los radios generosos y las transiciones suaves evitan las concentraciones de tensión desde el principio.

Tratamiento y preparación

El tratamiento térmico y el precalentamiento son fundamentales. Preparan el acero para matrices para las intensas condiciones de producción.

Una estrategia de éxito equilibra estas áreas clave:

| Pilar estratégico | Acción clave | Objetivo principal |

|---|---|---|

| Diseño | Utilice radios generosos | Reducir los puntos de tensión |

| Tratamiento térmico | Seguir protocolos precisos | Conseguir una dureza óptima |

| Precalentamiento | Aumento de la temperatura de control | Minimizar el choque térmico |

| Mantenimiento | Programar controles periódicos | Evitar fallos catastróficos |

Un enfoque holístico del ciclo de vida

Una estrategia verdaderamente eficaz conecta todas las fases. Centrarse sólo en el mantenimiento reactivo es un error común. Los cimientos de una larga vida útil del troquel se sientan en la fase de diseño. En PTSMAKE, hacemos hincapié en ello desde el primer día.

Integrar diseño y proceso

Las opciones de diseño influyen directamente en la forma en que la matriz gestiona las tensiones. Por ejemplo, un sistema de canales de refrigeración bien diseñado ayuda a gestionar las cargas térmicas. Esto reduce el riesgo de tensión intergranular10 a lo largo de miles de ciclos. La optimización de estos parámetros es crucial en la fundición a alta presión.

Mantenimiento proactivo frente a reactivo

Un programa de mantenimiento planificado siempre es mejor que esperar a que se produzca una avería. Evita paradas no programadas y reparaciones más costosas. En nuestros proyectos, hemos visto cómo los planes proactivos prolongaban la vida útil de los troqueles de forma significativa.

Esta comparación ilustra la diferencia:

| Aspecto | Mantenimiento proactivo | Mantenimiento reactivo |

|---|---|---|

| Cronometraje | Intervalos programados | Después del fallo |

| Coste | Inferior, predecible | Alta, impredecible |

| Tiempo de inactividad | Planificado, mínimo | No planificado, extenso |

| Muere la vida | Maximizado | Reducción significativa |

Un programa de soldadura también debería formar parte de este plan proactivo. Las pequeñas reparaciones periódicas son mucho más eficaces que las grandes revisiones. Este enfoque mantiene el troquel en condiciones óptimas.

Una estrategia global vincula el diseño inicial, los tratamientos precisos, los procesos optimizados y el mantenimiento periódico. Este plan integrado es esencial para maximizar la vida operativa y el valor de su troquel.

¿Cómo se tiende un puente entre la simulación y la realidad?

Las simulaciones son un buen punto de partida. Pero no son la última palabra. La verdadera magia se produce cuando conectamos el modelo digital con la fábrica física. Es una calle de doble sentido.

Empezar con la simulación

Utilizamos simulaciones térmicas y de flujo para orientar nuestra configuración inicial. Esto nos proporciona una base sólida basada en datos. Nos ayuda a predecir posibles problemas antes de que se produzcan. Esto ahorra tiempo y costes de material.

Parámetros iniciales del proceso

| Parámetro | Guía de simulación | Ajuste inicial de la máquina |

|---|---|---|

| Temperatura de fusión | 680°C | 685°C |

| Temperatura del molde | 220°C | 225°C |

| Velocidad de inyección | 2,5 m/s | 2,4 m/s |

| Presión | 100 MPa | 105 MPa |

Esta tabla muestra hasta qué punto nuestros ajustes iniciales siguen las recomendaciones de la simulación.

Crear el bucle de retroalimentación

La configuración inicial es sólo el principio. El siguiente paso es perfeccionar la simulación. Utilizamos datos reales de las primeras series de producción para mejorar el modelo. Este proceso iterativo convierte una buena simulación en una gran simulación.

Recopilamos datos de cada disparo. Esto incluye temperaturas, presiones y tiempos de ciclo. También realizamos controles de calidad detallados de las piezas acabadas. Esta información es esencial para realizar ajustes precisos.

Este enfoque es especialmente importante en trabajos complejos. Por ejemplo, en la fundición a alta presión, pequeñas variaciones del proceso pueden tener grandes efectos. Una simulación bien ajustada nos ayuda a gestionar eficazmente estas complejidades. Nuestro objetivo es la mejora continua a través de este bucle de retroalimentación.

Calibración con datos reales

El proceso de actualización de la simulación con los datos de producción es clave. Este calibración del modelo11 hace que nuestras predicciones futuras sean increíblemente precisas. Garantiza que el gemelo digital refleje fielmente el proceso físico.

| Tipo de datos | Método de recogida | Ajuste de la simulación |

|---|---|---|

| Patrón de relleno | Análisis del tiro corto | Modificar la ubicación de las compuertas o el caudal |

| Alabeo de piezas | Inspección MMC | Ajustar la temperatura de los canales de refrigeración |

| Porosidad | Inspección por rayos X | Perfeccionar el perfil de presión de inyección |

Según nuestras pruebas, este proceso de bucle cerrado reduce los tiempos de preparación de piezas similares hasta en 30%. Crea una biblioteca de conocimientos que beneficia a todos los proyectos futuros aquí en PTSMAKE.

El verdadero valor de la simulación se hace realidad cuando forma parte de un bucle de retroalimentación. La utilizamos para orientar nuestra configuración inicial y luego la perfeccionamos con datos de producción del mundo real. Este método garantiza la mejora continua y la previsibilidad.

Diagnosticar un problema de calidad con múltiples causas potenciales.

Hacer frente a los destellos intermitentes y la inestabilidad dimensional es uno de los retos más difíciles. El problema aparece y luego desaparece. Esto hace que las soluciones rápidas sean casi imposibles.

Las conjeturas hacen perder tiempo y dinero. Es esencial un enfoque sistemático. Utilizamos un árbol de diagnóstico, como un diagrama de Ishikawa (o de espina de pescado), para trazar todas las posibilidades. Este método convierte un problema complejo y ambiguo en una investigación estructurada, garantizando que no quede piedra sin remover.

| Área problemática | Pregunta clave |

|---|---|

| Máquina | ¿Es coherente el equipamiento? |

| Matriz (herramienta) | ¿Está comprometida la integridad del molde? |

| Proceso | ¿Son estables los parámetros de funcionamiento? |

| Material | ¿Es consistente la materia prima? |

Un diagrama de espina de pescado nos ayuda a visualizar las causas potenciales. Las categorizamos para abordar el problema metódicamente. Esta claridad es crucial cuando múltiples factores podrían ser los culpables. En PTSMAKE, empezamos por trazar los "huesos" principales del diagrama.

El factor máquina

En primer lugar, examinamos el propio equipo. El rendimiento incoherente de la máquina es una fuente habitual de problemas intermitentes.

Inestabilidad de la fuerza de sujeción

¿Fluctúa la fuerza de apriete durante una carrera? Una caída de presión, aunque sea momentánea, puede provocar la formación de rebabas. Comprobamos las presiones hidráulicas y las palancas mecánicas para detectar cualquier variación.

Paralelismo de platinas

Si los platos no están perfectamente paralelos, la fuerza de sujeción será desigual en toda la cara de la matriz. Esto también puede provocar rebabas y problemas dimensionales.

El factor de la matriz (utillaje)

A continuación, inspeccionamos el troquel. Incluso las herramientas más robustas sufren desgaste con el tiempo, lo que puede introducir defectos sutiles.

| Componente del troquel | Problema potencial | Consecuencia |

|---|---|---|

| Línea de separación | Desgaste o daños | Flash |

| Respiraderos | Obstrucción o tamaño insuficiente | Gas atrapado, disparos cortos |

| Núcleo Pasadores/Deslizadores | Desalineación | Inestabilidad dimensional |

El factor proceso

Los parámetros del proceso son las variables más dinámicas. Una ligera desviación puede tener un impacto significativo, especialmente en procesos sensibles como la fundición a alta presión. Analizamos los datos disparo a disparo para encontrar incoherencias. Se trata de mantener un Ventana de proceso12. La temperatura, la presión y la velocidad deben controlarse estrictamente.

Un árbol de diagnóstico estructurado convierte la ambigüedad en un plan viable. Este método elimina sistemáticamente variables, guiando a su equipo hasta la verdadera causa raíz. Evita las conjeturas y garantiza que se encuentre una solución permanente de forma eficaz.

Diseñar un proyecto para mejorar la eficacia global de los equipos (OEE).

Mejorar la OEE puede parecer una tarea ingente. La clave está en empezar poco a poco. Apliquemos la fabricación ajustada a un área.

Diseñaremos un proyecto centrado en la Disponibilidad. Un buen punto de partida es reducir los tiempos de preparación de los equipos.

Elegir un proyecto piloto

Para nuestro ejemplo, nos centraremos en un reto habitual en la fabricación. El objetivo es minimizar el tiempo de inactividad entre series de producción.

Enfoque: Tiempo de cambio de troqueles

Reducir el tiempo de cambio de troqueles es un proyecto perfecto a pequeña escala. Aumenta directamente la disponibilidad de la máquina, un componente clave de la OEE. El éxito en este caso supone una clara victoria.

| Componente OEE | Enfoque del proyecto | Resultados esperados |

|---|---|---|

| Disponibilidad | Reducir el tiempo de cambio de troqueles | Más tiempo productivo |

| Rendimiento | - | (No objetivo de este proyecto) |

| Calidad | - | (No objetivo de este proyecto) |

Aplicación de los principios Lean a HPDC

Para abordar el cambio de troqueles, utilizamos una herramienta lean llamada SMED. Son las siglas de Single-Minute Exchange of Die (cambio de troquel en un minuto). El objetivo no es literalmente un minuto. Se trata de que los cambios sean rápidos y eficaces.

En proyectos anteriores de PTSMAKE, hemos comprobado que un enfoque estructurado funciona mejor. Esto es especialmente cierto en el caso de procesos complejos como fundición a alta presión.

Un plan de proyecto paso a paso

Un plan claro es esencial para el éxito. Dividimos el proyecto en pasos manejables. Así el equipo se mantiene centrado y puede medir los progresos con precisión.

1. Observación y recogida de datos

En primer lugar, grabamos en vídeo el proceso de cambio en curso. El equipo lo ve conjuntamente. Documentamos cada paso y su duración. Así se crea una línea de base sobre la que mejorar.

2. Identificar y separar las tareas

A continuación, clasificamos cada paso. Las tareas pueden ser "internas" (la máquina debe estar parada) o "externas" (pueden realizarse en marcha).

| Tipo de tarea | Definición | Ejemplo |

|---|---|---|

| Interno | Debe hacerse con la máquina apagada | Desatornillando el viejo troquel |

| Exterior | Puede hacerse con la máquina encendida | Preparar el siguiente troquel |

3. Convertir y racionalizar

El objetivo principal es convertir los pasos internos en externos. También buscamos simplificar o eliminar pasos. Por ejemplo, podemos aplicar [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] medidas para evitar errores durante la configuración, haciéndola más rápida y segura. Racionalizar el resto de tareas internas es la pieza final.

La aplicación de principios lean como el SMED nos permite poner en marcha un proyecto centrado. Al centrar el tiempo de cambio de troqueles en fundición a alta presión, podemos conseguir mejoras cuantificables en la disponibilidad de las máquinas. Esta pequeña victoria da impulso a mejoras mayores de la OEE en toda la planta.

Acelere su éxito en la fundición a alta presión con PTSMAKE

¿Está listo para optimizar su próximo proyecto de fundición a alta presión? Póngase en contacto con PTSMAKE para obtener asesoramiento experto, presupuestos rápidos y soluciones de fabricación de precisión de primera clase, entregadas a tiempo y según sus especificaciones exactas. Solicite ahora su presupuesto personalizado y lleve su producción al siguiente nivel.

Descubra cómo este rápido proceso de enfriamiento define la resistencia final y el acabado superficial de la pieza. ↩

Comprenda cómo estas estructuras microscópicas pueden afectar a la resistencia y durabilidad generales de sus piezas fundidas a presión. ↩

Comprenda cómo se forma este defecto común y cómo lo prevenimos para maximizar la durabilidad de las piezas. ↩

Haga clic para comprender cómo afecta este comportamiento de fusión a las propiedades mecánicas y la calidad de la pieza final. ↩

Sepa cómo afecta este defecto interno a la integridad de la pieza y qué métodos de inspección pueden descubrirlo. ↩

Descubra cómo se forman estas estructuras cristalinas y por qué son fundamentales para comprender la contracción en la fundición de metales. ↩

Comprender la física de cómo los materiales se enfrían y solidifican eficazmente. ↩

Aprenda cómo se forman los huecos internos y cómo afectan a la calidad de la superficie final de la pieza moldeada. ↩

Descubra cómo esta tensión del material repercute directamente en su presupuesto de utillaje y en el tiempo de producción. ↩

Comprender cómo esta tensión microscópica provoca grietas y conduce al fallo de la matriz. ↩

Descubra cómo la calibración de modelos mejora la precisión predictiva y reduce las costosas pruebas físicas. ↩

Explore cómo esta gama de parámetros es crucial para lograr series de producción uniformes y de alta calidad. ↩