Encontrar el fabricante de fundición a presión de aluminio adecuado resulta abrumador cuando la calidad de las piezas, los plazos de entrega y los objetivos de costes penden de un hilo. Es probable que haya experimentado la frustración de recibir piezas que no cumplen las especificaciones o de tratar con proveedores que no pueden ampliar la producción cuando más lo necesita.

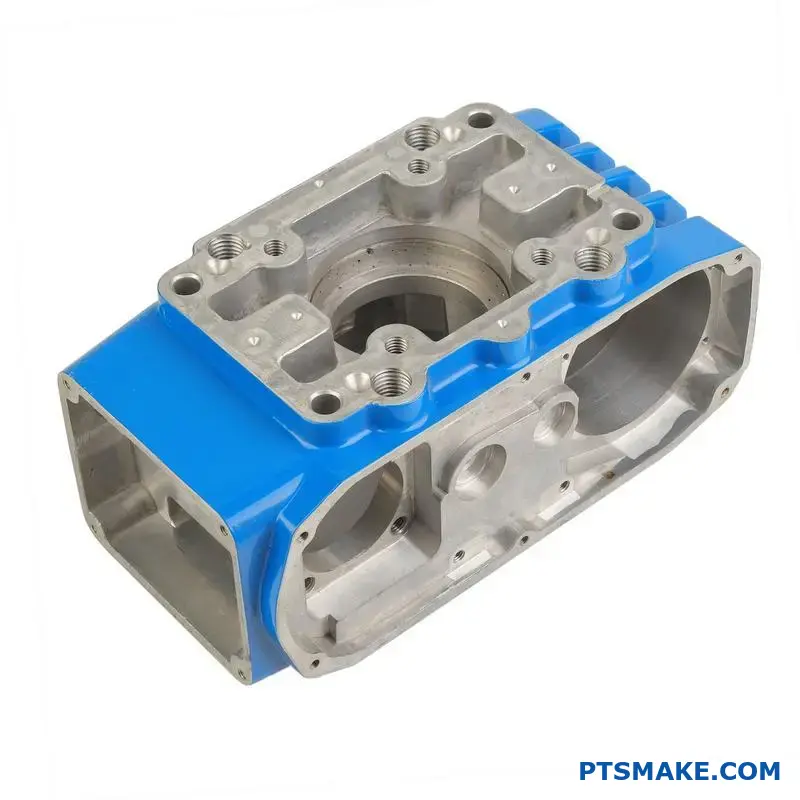

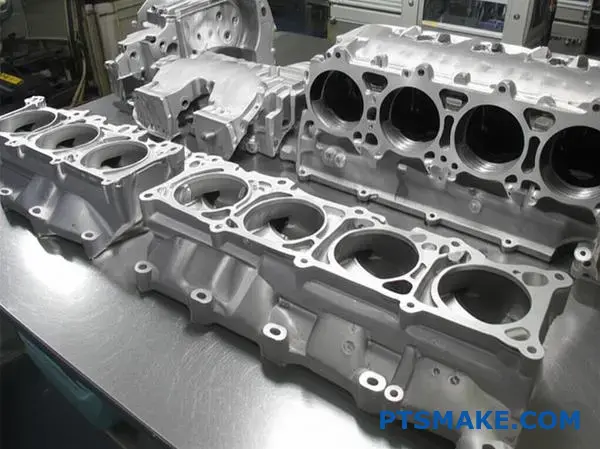

PTSMAKE se especializa en piezas de fundición a presión de aluminio personalizadas, ofreciendo una fabricación de precisión desde el prototipo hasta la producción con conocimientos avanzados en aleaciones, un estricto control de calidad y capacidades de producción escalables para industrias como la automovilística, aeroespacial, electrónica y de dispositivos médicos.

Esta completa guía abarca desde las propiedades fundamentales de las aleaciones y la optimización de los procesos hasta la prevención de defectos y la gestión de costes. Le guiaré a través de los principios técnicos que impulsan el éxito de los proyectos de fundición a presión de aluminio, ayudándole a tomar decisiones informadas para su próxima asociación de fabricación.

¿Cuáles son las propiedades fundamentales de una aleación común de fundición a presión?

Hablemos del aluminio del A380. Es un caballo de batalla en la industria por una buena razón. Sus propiedades fundamentales influyen directamente en el proceso de fundición y en el rendimiento de la pieza final.

Características fundamentales de la aleación A380

Una excelente fluidez de la masa fundida es crucial. Garantiza que el metal fundido llene completamente las complejas cavidades del molde. Este sencillo factor reduce los errores de producción y los defectos superficiales.

La solidificación rápida es otra característica clave. Esto permite ciclos de producción más rápidos. También ayuda a conseguir una calidad uniforme en grandes lotes.

A continuación se indican sus principales propiedades mecánicas.

| Propiedad | Valor típico | Importancia por su parte |

|---|---|---|

| Resistencia a la tracción | 47 ksi | Mide la durabilidad de la pieza bajo carga. |

| Alargamiento | 3.5% | Indica la resistencia al agrietamiento cuando se dobla. |

| Conductividad térmica | 96 W/m-K | Afecta a la capacidad de la pieza para disipar el calor. |

Cómo influyen las propiedades en el diseño y la producción

La excelente fluidez del A380 se debe principalmente a su contenido en silicio. Esta propiedad es esencial para fabricar piezas con paredes finas y detalles intrincados. A menudo lo aprovechamos para carcasas de componentes electrónicos complejos.

Este alto nivel de silicio también minimiza la contracción a medida que la pieza se enfría. Esto se traduce en una mayor precisión dimensional. Las piezas acabadas se ajustarán mejor a las especificaciones del diseño.

El proceso de solidificación es fundamental para la eficiencia. La capacidad del A380 para congelarse rápidamente permite tiempos de ciclo más rápidos. En la fabricación de grandes volúmenes, esto se traduce directamente en un menor coste por unidad.

Sin embargo, esto debe controlarse. El enfriamiento rápido puede atrapar aire y provocar porosidad. Este defecto interno puede debilitar la pieza. Un control adecuado del proceso lo es todo en la fundición a presión de aluminio.

Equilibrio entre fuerza y flexibilidad

El A380 ofrece un gran equilibrio para muchas aplicaciones. Su resistencia a la tracción es adecuada para muchos componentes estructurales. Pero su menor alargamiento significa que es más quebradizo que otras aleaciones.

Se trata de un clásico compromiso de ingeniería. Si una pieza requiere una gran resistencia al impacto, puede ser mejor otra aleación. El interior del material microestructura1 es lo que define estos comportamientos mecánicos.

En PTSMAKE guiamos a nuestros clientes en estas decisiones. Elegir la aleación adecuada es el primer paso para garantizar que su producto funcione exactamente según lo previsto.

Las propiedades fundamentales de la aleación A380, desde el flujo de fusión hasta la resistencia a la tracción, están interconectadas. Influyen directamente en las posibilidades de diseño, la eficiencia de fabricación y el rendimiento y la fiabilidad de la pieza final en el mundo real.

El papel central del intercambio de energía térmica

La temperatura del troquel consiste en gestionar el calor. Piense en ello como una transferencia de energía controlada. La matriz debe estar lo suficientemente caliente para que el metal fluya, pero lo suficientemente fría para que se solidifique correctamente.

Este equilibrio es fundamental. Influye directamente en el comportamiento del metal fundido dentro de la cavidad.

Impacto en el flujo y la solidificación del metal

Un troquel demasiado frío hará que el metal se solidifique demasiado rápido. Esto puede provocar un llenado incompleto, lo que se conoce como cierre en frío.

Por el contrario, un troquel demasiado caliente puede causar otros problemas. Puede prolongar el tiempo de ciclo y provocar defectos como la soldadura.

| Temperatura de la matriz | Efecto sobre el metal fundido | Posible problema de calidad de las piezas |

|---|---|---|

| Demasiado bajo | Poca fluidez | Cierres fríos, líneas de flujo |

| Óptimo | Flujo controlado | Buen acabado superficial, denso |

| Demasiado alto | Fluidez excesiva | Soldadura, ampollas, porosidad |

El principio del equilibrio térmico

Lograr una calidad constante en la producción depende de un principio clave: el equilibrio térmico. Esto significa que el calor eliminado de la fundición en cada ciclo es igual al calor introducido.

Sin este equilibrio, la temperatura de la matriz variará. Podría calentarse o enfriarse progresivamente, lo que daría lugar a una calidad irregular de las piezas. En nuestros proyectos en PTSMAKE, utilizamos imágenes térmicas y sensores para controlar y mantener esta estabilidad.

Este estado coherente, o equilibrio térmico2, es el objetivo. Garantiza que la primera pieza y la milésima se fabriquen en condiciones casi idénticas. Esto es vital para procesos como la fundición de aluminio a alta presión, donde las tolerancias son muy ajustadas.

Mantener este equilibrio requiere un sistema de refrigeración bien diseñado dentro del molde. La ubicación y el caudal de los canales de refrigeración se diseñan para extraer el calor precisamente donde se necesita.

| Estado térmico | Resultado de la producción |

|---|---|

| Desequilibrado | Dimensiones incoherentes de las piezas, defectos variables |

| Equilibrado | Calidad repetible, tiempos de ciclo estables, menos desechos |

Una gestión térmica eficaz evita una cascada de problemas. No se trata sólo de evitar defectos evidentes; se trata de garantizar las propiedades mecánicas y la precisión dimensional de cada pieza que sale del molde. Es la base de una fabricación fiable.

La temperatura de la matriz rige el intercambio térmico entre el metal fundido y el molde. Mantener un equilibrio térmico preciso es esencial para controlar el flujo de metal, la solidificación y, en última instancia, evitar defectos. Esto garantiza una producción de piezas uniforme y de alta calidad de principio a fin.

¿Cuál es la finalidad principal de los ángulos de desmoldeo en la fundición?

Desde un punto de vista físico, un ángulo de tiro es una solución sencilla a fuerzas complejas. Durante la eyección, dos fuerzas primarias actúan contra una liberación limpia.

Las fuerzas de la resistencia

La fricción es el oponente más obvio. La superficie de la pieza se arrastra contra la pared del molde. Una mayor superficie crea más fricción.

La segunda fuerza es la presión de vacío. Al enfriarse y encogerse, la pieza puede crear bolsas selladas. Al separar la pieza de estas bolsas, se crea un vacío que la mantiene en su sitio.

Cómo ayudan los ángulos de inclinación

Un ángulo de desmoldeo cambia la dirección de estas fuerzas. Permite que la pieza se aleje de la pared del molde inmediatamente después de la expulsión.

| Tipo de fuerza | Sin ángulo de inclinación | Con ángulo de inclinación |

|---|---|---|

| Fricción | Actúa en toda la superficie | Gran reducción en la expulsión |

| Vacío | Puede formar y sujetar la pieza | Es menos probable que se formen bolsas selladas |

Este simple estrechamiento marca una gran diferencia.

Cuando el metal fundido se solidifica, se contrae. Esto es especialmente cierto en procesos como la fundición a presión de aluminio. La pieza se agarra literalmente a los núcleos y las características internas del molde. Esto crea una fricción inmensa y adhesión3 entre las dos superficies.

Superar la contracción y la fricción

Sin un ángulo de tiro, los pasadores de expulsión deben aplicar fuerza para superar esta fricción estática. Es como arrastrar una caja pesada por un suelo irregular. La fuerza requerida puede ser lo suficientemente alta como para romper, doblar o rayar la pieza.

Un ángulo de desmoldeo cambia fundamentalmente esta dinámica. En el momento en que el sistema de expulsión se mueve, las paredes cónicas de la pieza se separan de las paredes del molde.

Esto convierte un arrastre vertical de alta fricción en una liberación angular suave y de baja resistencia. La fuerza ya no lucha contra toda la superficie a la vez.

Explicación del efecto vacío

Imagine una cavidad profunda de paredes rectas en un molde. A medida que el metal se contrae, es posible que se separe ligeramente de la parte inferior, pero que siga sellando contra los lados. Cuando los pasadores eyectores empujan, se crea un vacío en ese hueco. Este vacío puede retener la pieza con una fuerza sorprendente, impidiendo que se suelte. El ángulo de desmoldeo garantiza la formación instantánea de un espacio de aire que rompe cualquier posible sellado por vacío.

En PTSMAKE analizamos detenidamente estas fuerzas. Nos aseguramos de que cada elemento tenga el calado óptimo para una liberación sin daños.

Los ángulos de inclinación son un elemento de diseño crucial basado en la física. Redirigen la fricción y evitan el bloqueo por vacío durante la expulsión. Esto garantiza que la pieza se libere suavemente del molde sin daños ni fuerza excesiva, protegiendo tanto la pieza como la herramienta.

¿Qué define la solidificación en secciones finas frente a gruesas?

Los principios básicos son la transferencia de calor y la contracción volumétrica. La forma en que se enfría una pieza define sus propiedades finales y su estructura interna.

Dinámica de la transferencia de calor

Las secciones delgadas tienen una gran relación superficie/volumen. Esto permite que el calor interno escape muy rápidamente.

Las secciones gruesas retienen el calor mucho más tiempo. Esta lentitud de enfriamiento tiene consecuencias importantes para la integridad de la pieza final.

Comparación de los resultados de la solidificación

La diferencia de refrigeración crea estructuras internas muy diferentes. Este es un factor crítico en el diseño y el rendimiento de las piezas.

| Característica | Sección fina | Sección gruesa |

|---|---|---|

| Tasa de enfriamiento | Muy rápido | Lento |

| Estructura del grano | Fino, uniforme | Grueso, variado |

| Tiempo de solidificación | Rápido | Prolongado |

El reto de la porosidad por contracción

Al enfriarse, el metal fundido se contrae. En las secciones gruesas, la superficie exterior se solidifica primero, formando una envoltura sólida.

El metal líquido del interior sigue enfriándose y encogiéndose. Sin material adicional para rellenar el espacio, se crean huecos o porosidades.

Por qué es importante en la industria

La porosidad es un defecto grave que debilita la pieza. Crea puntos de concentración de tensiones que pueden provocar fallos bajo carga.

Esta es una preocupación importante en procesos como la fundición de aluminio a presión, donde la resistencia y la fiabilidad son primordiales para nuestros clientes.

La estructura del grano y su impacto

El enfriamiento rápido en secciones finas restringe la formación de cristales. El resultado es una estructura de grano fino, fuerte y denso.

Un enfriamiento más lento en secciones gruesas permite una formación de cristales más extensa. Esto puede dar lugar a crecimiento dendrítico4, creando una estructura interna más gruesa y, a menudo, más débil.

El papel de las puertas y las contrahuellas

Para combatir la contracción en secciones gruesas, utilizamos compuertas y bandas. Se trata de canales y depósitos que contienen metal fundido adicional.

Alimentan la pieza fundida principal a medida que se solidifica y se contrae. Este proceso rellena los posibles huecos y garantiza una pieza sólida y densa. En PTSMAKE, optimizar el diseño de las compuertas y las bandas es clave para la calidad.

En resumen, el grosor de la sección dicta la velocidad de enfriamiento. Esto afecta directamente a la estructura del grano y al riesgo de defectos como la porosidad. Las secciones finas suelen ser más resistentes, mientras que las gruesas requieren consideraciones de diseño cuidadosas para garantizar la solidez y evitar defectos internos.

¿Cuáles son las principales categorías de defectos de la fundición a presión de aluminio?

Para resolver un problema, primero hay que ponerle nombre. Esto es cierto en el caso de los defectos de fundición a presión de aluminio. Un sistema de clasificación claro nos ayuda a diagnosticar los problemas rápidamente.

Considérelo un árbol de diagnóstico. Simplifica los problemas complejos.

Un marco para el diagnóstico

Agrupamos los defectos en cuatro familias principales. Esta estructura ayuda a localizar la causa raíz, ya sea en el proceso, el material o el diseño de las herramientas. Cada categoría apunta a un área diferente del ciclo de fabricación.

| Categoría de defecto | Ejemplos comunes |

|---|---|

| Porosidad | Porosidad del gas, Porosidad de contracción |

| Defectos superficiales | Cierres fríos, líneas de flujo, ampollas |

| Defectos dimensionales | Alabeo, marcas de hundimiento |

| Cracking | Lágrimas calientes, grietas por estrés |

Este enfoque crea un camino claro del problema a la solución.

Comprender estas categorías es el primer paso. En PTSMAKE, utilizamos este marco para agilizar nuestro proceso de resolución de problemas, garantizando una calidad uniforme para cada pieza. Proporciona un lenguaje común para nuestros ingenieros y clientes.

Profundizar en los tipos de defectos

Cada categoría tiene defectos específicos con causas distintas. Vamos a desglosarlos. Esta visión detallada es crucial para la resolución eficaz de problemas en cualquier proyecto de fundición a presión de aluminio.

Problemas de porosidad

La porosidad es esencialmente huecos atrapados dentro de la pieza fundida. La porosidad gaseosa procede de gases disueltos atrapados durante la solidificación. La porosidad por contracción se produce cuando secciones de metal fundido quedan aisladas antes de solidificarse por completo.

Imperfecciones superficiales

Estos defectos afectan al aspecto y al acabado de la pieza. Los cortes en frío se producen cuando dos corrientes de metal fundido no se fusionan correctamente. Las ampollas son burbujas superficiales producidas por gases atrapados justo debajo de la piel. Adecuado solidificación5 el control es la clave aquí.

Inexactitudes dimensionales

El alabeo es una distorsión en la que la pieza se desvía de su forma prevista, normalmente debido a tensiones internas derivadas de un enfriamiento desigual. Las marcas de hundimiento son depresiones en la superficie, a menudo frente a secciones gruesas como nervaduras o resaltes.

Preocupación por las grietas

Los desgarros en caliente son fracturas que aparecen a altas temperaturas cuando la fundición se enfría y se contrae. Las grietas por tensión pueden desarrollarse posteriormente debido a tensiones internas residuales o a cargas externas aplicadas después de la fundición.

| Tipo de defecto | Causa principal |

|---|---|

| Porosidad del gas | Aire o gas atrapado en el lubricante |

| Cierres fríos | Baja temperatura de fusión o inyección lenta |

| Alabeo | Enfriamiento desigual o mala expulsión de piezas |

| Lágrimas calientes | Alto estrés térmico durante el enfriamiento |

La clasificación de los defectos en categorías de porosidad, superficie, dimensiones y grietas crea una potente herramienta de diagnóstico. Este enfoque estructurado ayuda a identificar las causas más rápidamente, lo que conduce a soluciones más eficaces y fiables en la fundición de aluminio a presión.

¿Cuáles son las aleaciones de aluminio más comunes y sus ventajas prácticas?

Elegir la aleación de aluminio adecuada es una decisión crítica. Influye directamente en el rendimiento, la durabilidad y el coste final de la pieza. No se trata de encontrar la "mejor" aleación. Se trata de encontrar la derecha uno para sus necesidades específicas.

Comparemos cuatro de las aleaciones más comunes con las que trabajamos en PTSMAKE. Este práctico mapa ayuda a aclarar sus ventajas y desventajas específicas.

Comparación rápida de las aleaciones más comunes

He aquí un resumen de sus principales puntos fuertes.

| Aleación | Característica principal | Lo mejor para |

|---|---|---|

| A380 | Buen todoterreno | Piezas económicas de uso general |

| ADC12 | A380 Equivalente | Aplicaciones similares, norma japonesa |

| A360 | Resistencia a la corrosión | Entornos marinos, exteriores y difíciles |

| A413 | Alta fluidez | Componentes complejos de paredes finas |

Profundizar en las compensaciones

Ahora, exploremos los matices. En proyectos anteriores de PTSMAKE, estos detalles han sido a menudo el factor decisivo para nuestros clientes. Cada aleación obliga a un compromiso entre distintas propiedades.

A380 y ADC12: Los caballos de batalla de la industria

A380 es la opción preferida para la mayoría de los proyectos de fundición a presión de aluminio. Ofrece un excelente equilibrio entre facilidad de fundición, propiedades mecánicas y rentabilidad. El ADC12 es el equivalente del Japanese Industrial Standards (JIS) y, a efectos prácticos, son intercambiables.

A360: Resistencia superior a la corrosión

Si su pieza va a estar expuesta a la humedad o a elementos agresivos, el A360 es un buen candidato. Su menor contenido en cobre le confiere una mayor resistencia a la corrosión. También ofrece una mayor estanqueidad a la presión. ¿La contrapartida? Puede resultar algo más difícil de mecanizar que el A380.

A413: El campeón de la fluidez

Para piezas con detalles intrincados y paredes muy finas, el A413 suele ser la respuesta. Su alto contenido en silicio crea una composición cercana al eutéctico6 lo que le confiere una fluidez excepcional para rellenar cavidades de molde complejas. Sin embargo, esto tiene como contrapartida una resistencia a la tracción y un límite elástico ligeramente inferiores.

Comparación de propiedades mecánicas y físicas

Esta tabla, basada en nuestras pruebas y datos internos, muestra una comparación más detallada.

| Propiedad | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Resistencia a la tracción (ksi) | 47 | 46 | 42 |

| Límite elástico (ksi) | 23 | 25 | 21 |

| Colabilidad | Excelente | Bien | Excelente |

| Resistencia a la corrosión | Bien | Excelente | Bien |

| Estanqueidad a la presión | Bien | Excelente | Excelente |

| Maquinabilidad | Bien | Feria | Bien |

Su elección depende de sus necesidades principales. A380 ofrece un perfil equilibrado para uso general. El A360 prioriza la durabilidad en condiciones duras, mientras que el A413 es perfecto para crear piezas complejas de paredes finas que requieren una excelente fluidez de colada.

¿Cuáles son las principales operaciones secundarias tras la fundición a presión?

Una pieza fundida a presión no está completa cuando sale del molde. Es sólo el principio. Un flujo de trabajo estructurado transforma esta pieza fundida en bruto en un producto acabado.

Esta secuencia es esencial para la calidad. Cada paso prepara la pieza para el siguiente. Por lo general, el recorrido sigue una ruta clara desde la pieza de fundición en bruto hasta el componente final funcional.

El flujo típico posterior al casting

| Paso | Propósito |

|---|---|

| 1. Recorte | Retire el material sobrante. |

| 2. Granallado | Crear una superficie uniforme. |

| 3. Mecanizado | Conseguir tolerancias estrictas. |

| 4. Acabado | Aplicar revestimiento protector/cosmético. |

Este proceso garantiza que cada pieza cumpla las especificaciones precisas del diseño.

Comprender el flujo de trabajo posterior a la fundición es clave para gestionar la producción y garantizar la calidad. Cada etapa tiene una función específica en el perfeccionamiento de la pieza desde su estado de fundición hasta su forma final. Es una progresión sistemática que seguimos en PTSMAKE para garantizar resultados predecibles y de alta calidad.

Recorte: El primer corte

La primera operación es el recorte. Una prensa de recorte corta limpiamente el material sobrante. Esto incluye las coladas, los reboses y las rebabas que quedan del proceso de fundición. Este paso crea la forma neta básica de la pieza, preparándola para las operaciones posteriores.

Granallado: Creación de una superficie uniforme

A continuación, el granallado elimina las pequeñas imperfecciones. Para ello, propulsa una granalla fina contra la pieza. Este proceso crea un acabado mate limpio y uniforme. Esta superficie es ideal para el posterior pintado, revestimiento u otros tratamientos de acabado.

Mecanizado de precisión: Alcanzar las tolerancias finales

Para las características que requieren tolerancias estrechas, el mecanizado es esencial. Las máquinas CNC pueden taladrar, roscar o fresar superficies que el proceso de fundición no puede moldear con precisión. Este paso garantiza que la pieza cumpla todos los requisitos dimensionales críticos para su montaje y funcionamiento.

Acabado: la capa protectora y estética

La etapa final es la aplicación de un acabado. Esto protege la pieza de la corrosión y mejora su aspecto. En el caso de la fundición a presión de aluminio, opciones como el recubrimiento en polvo o el anodizado7 son habituales.

| Tipo de acabado | Beneficio principal | Lo mejor para |

|---|---|---|

| Recubrimiento en polvo | Durabilidad, opciones de color | Aplicaciones de alto desgaste |

| Anodizado | Resistencia a la corrosión | Piezas de aluminio |

| Cromado | Protección contra la corrosión, Imprimación | Conductividad eléctrica |

Este flujo de trabajo sistemático garantiza que cada pieza de fundición a presión pase eficazmente de la fundición bruta al componente de precisión. Cada paso, desde el recorte del material sobrante hasta la aplicación del acabado final, es crucial para lograr la calidad, la función y el aspecto requeridos.

¿Cómo se adapta un proceso a una aleación de aluminio con alto contenido en silicio?

Las aleaciones de aluminio con alto contenido en silicio son resistentes. Son conocidas por ser muy abrasivas en el utillaje. Esto hace que el proceso de fundición a presión de aluminio sea complicado.

El éxito exige algo más que cambiar los ajustes. Exige una estrategia completa. Debe tener en cuenta una menor fluidez y proteger sus moldes de un rápido desgaste.

Ajuste de la abrasividad

Empezamos ajustando los parámetros clave. Esto ayuda a gestionar las características de la aleación. Unas temperaturas más altas tanto del metal como de la matriz son esenciales para un buen flujo.

Cambios en los parámetros clave

| Parámetro | Aleación estándar | Aleación de aluminio con alto contenido de silicio |

|---|---|---|

| Temperatura del metal | 660-680°C | 700-730°C |

| Temperatura de la matriz | 180-220°C | 240-280°C |

| Velocidad de inyección | Moderado | Ligeramente más lento |

Estos cambios iniciales ayudan a garantizar el llenado completo del molde. Evitan los defectos causados por la lentitud de la aleación.

Adaptar los parámetros del proceso es sólo la mitad de la batalla. El verdadero reto de las aleaciones con alto contenido en silicio es controlar el desgaste de las herramientas. Las partículas abrasivas de silicio actúan como papel de lija sobre el acero del molde.

En PTSMAKE, hemos comprobado que una estrategia proactiva de utillaje no es negociable. Sin ella, la vida útil de las herramientas se reduce drásticamente, lo que se traduce en mayores costes y tiempos de inactividad. Se trata de un factor crítico en cualquier plan de producción de gran volumen.

Un sólido plan de mantenimiento de herramientas

Un programa de mantenimiento estricto es su primera línea de defensa. No puede permitirse esperar a que aparezcan los problemas. Las inspecciones y revisiones periódicas son fundamentales.

Ejemplo de lista de control de mantenimiento

| Frecuencia | Tarea | Propósito |

|---|---|---|

| Cada 2.000 ciclos | Inspección visual | Compruebe si hay signos tempranos de erosión o gripado. |

| Cada 5.000 ciclos | Pulido menor | Restaura el acabado superficial en zonas de alto desgaste. |

| Cada 10.000 ciclos | Desmontaje completo | Inspección detallada, limpieza y sustitución de pasadores desgastados. |

El papel de los revestimientos avanzados

Incluso con un gran mantenimiento, el acero base necesita ayuda. Los revestimientos de PVD (deposición física de vapor) crean una barrera dura y lubricante. Este escudo protege el molde de la aleación abrasiva. La formación de una barrera dura compuestos intermetálicos8 en la superficie de la herramienta es una de las principales causas de desgaste, y los revestimientos lo mitigan. Elegir el recubrimiento adecuado, como TiN o CrN, es vital.

La adaptación al aluminio con alto contenido en silicio implica elevar las temperaturas para mejorar el flujo. Y lo que es más importante, requiere un riguroso programa de mantenimiento de moldes y el uso de revestimientos de PVD para combatir la naturaleza abrasiva de la aleación, garantizando la longevidad de las herramientas y la calidad constante de las piezas.

¿Cómo equilibrar el coste de las piezas, la calidad y el ritmo de producción?

Tomar decisiones empresariales acertadas requiere conocimientos técnicos. El proceso "más rápido" no siempre es el más rentable. El verdadero éxito consiste en equilibrar objetivos operativos contrapuestos.

Analicemos un escenario habitual. Imagine que aumenta el tiempo de ciclo de una máquina en 10%. Esto parece una pérdida, pero ¿y si elimina una tasa de rechazo de 2%? Esta simple compensación puede revelar beneficios ocultos.

La situación inicial

| Métrica | Valor |

|---|---|

| Duración del ciclo | 60 segundos |

| Tasa de chatarra | 2% |

| Producción/hora | 60 piezas |

Este escenario demuestra que la velocidad puede tener un coste. Hay que mirar más allá de la tasa de producción para entender el panorama completo.

Desglosemos el análisis coste-beneficio de esta situación. Tenemos que cuantificar el coste de la chatarra frente al coste de un ciclo más lento. Aquí es donde los conocimientos técnicos repercuten directamente en los resultados empresariales.

En un proyecto anterior de PTSMAKE sobre una pieza de fundición a presión de aluminio, nos enfrentamos a este mismo problema. El cliente quería la máxima velocidad, pero los pequeños defectos provocaban una tasa de desechos constante de 2%. Estas piezas desechadas no sólo suponían una pérdida de material, sino también de tiempo de máquina, mano de obra y energía.

Análisis coste-beneficio

| Factor | Proceso original | Nuevo proceso |

|---|---|---|

| Duración del ciclo | 60 segundos | 66 segundos (+10%) |

| Piezas por hora | 60 | ~54.5 |

| Tasa de chatarra | 2% | 0% |

| Buenas piezas/hora | 58.8 | 54.5 |

Aunque el nuevo proceso produce menos piezas por hora, no produce ningún desecho. La clave está en comprender Coste de oportunidad9 del tiempo de producción perdido frente al coste tangible de las piezas desechadas.

Si el coste de una sola pieza desechada es elevado, la eliminación de ese residuo puede justificar fácilmente la reducción de la producción. Descubrimos que el ahorro derivado de la eliminación de piezas desechadas compensaba con creces el coste de una tasa de producción ligeramente inferior. Esta decisión aumentó la rentabilidad global.

Este sencillo análisis demuestra que una ralentización pequeña y controlada puede ser un movimiento empresarial inteligente. Convierte los recursos desaprovechados de la chatarra en piezas valiosas y de alta calidad, mejorando el balance final.

Un proceso más lento y controlado puede generar una mayor rentabilidad al eliminar los residuos. Este enfoque basado en datos, que defendemos en PTSMAKE, convierte los ajustes técnicos en ventajas empresariales tangibles, demostrando que la eficiencia es algo más que velocidad.

Desbloquee la fundición a presión de aluminio superior con PTSMAKE hoy mismo

¿Está preparado para conseguir una calidad, rentabilidad y fiabilidad sin precedentes en sus proyectos de fundición a presión de aluminio? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y competitivo y descubra cómo nuestra experiencia puede optimizar el rendimiento de sus piezas, desde el prototipo hasta la producción a gran escala. Envíe su consulta para empezar.

Descubra cómo influye esta estructura interna en la resistencia y el comportamiento de fundición de una aleación para obtener mejores resultados de diseño. ↩

Descubra cómo el dominio de este concepto ayuda a optimizar su proceso de fundición a presión y a reducir las tasas de desechos. ↩

Comprender las fuerzas moleculares que hacen que las piezas se adhieran a las superficies del molde. ↩

Comprenda cómo influye la formación de cristales durante la solidificación en las propiedades mecánicas finales de sus piezas de fundición. ↩

Aprenda cómo el proceso de enfriamiento y solidificación influye en las propiedades mecánicas finales de la pieza de fundición. ↩

Descubra cómo esta composición de aleación específica mejora la fluidez del metal para obtener piezas de fundición detalladas. ↩

Descubra cómo este proceso electroquímico mejora la durabilidad y el aspecto de las piezas de fundición a presión de aluminio. ↩

Comprenda cómo se forman estas microaleaciones y cómo afectan a la vida útil de las herramientas en aplicaciones de alto desgaste. ↩

Comprenda cómo la elección de una opción de fabricación en lugar de otra repercute en los costes ocultos de su proyecto. ↩