Los equipos de fabricación suelen tener dificultades para encontrar materiales que combinen la capacidad de fundición del hierro tradicional con las propiedades de resistencia del acero. Se necesitan piezas que puedan adaptarse a geometrías complejas con un rendimiento fiable, pero los materiales estándar obligan a renunciar a la viabilidad de la fabricación o a las propiedades mecánicas.

La fundición nodular es una alternativa eficaz a la fundición de acero, ya que combina la excelente colabilidad de la fundición gris con unas propiedades mecánicas que se aproximan mucho a las del acero, ofreciendo una resistencia y una ductilidad superiores a las de las fundiciones convencionales.

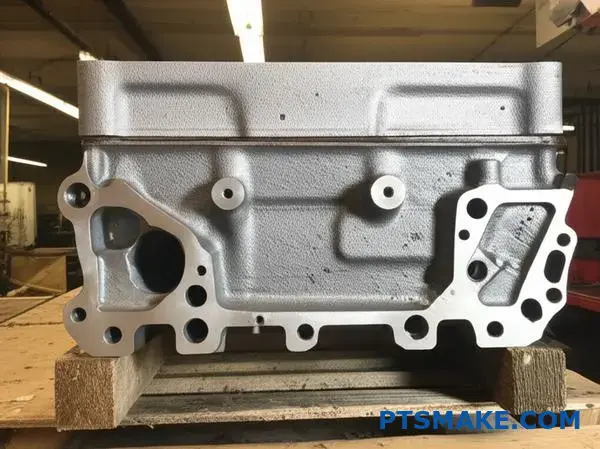

Desde mi experiencia trabajando en varios proyectos de fundición en PTSMAKE, he visto cómo la selección adecuada del material influye directamente tanto en el éxito de la fabricación como en el rendimiento del producto final. Esta guía cubre los aspectos esenciales de la fundición nodular que le ayudarán a tomar decisiones informadas para su próximo proyecto.

¿Qué hace que la fundición nodular sea una alternativa al ‘acero moldeado’?

Los ingenieros se enfrentan a menudo a una disyuntiva: la facilidad de fundición del hierro o la resistencia del acero. Pero, ¿y si se pudiera obtener lo mejor de ambos mundos?

Una mezcla única

La fundición nodular ofrece esta combinación única. Fluye bien en moldes complejos, de forma muy parecida a la fundición gris tradicional.

Resistencia y ductilidad

Sin embargo, sus propiedades mecánicas son mucho más parecidas a las del acero. Esto le confiere una resistencia sorprendente y la capacidad de doblarse sin romperse. Veamos una comparación rápida.

| Propiedad | Hierro gris | Hierro nodular | Acero fundido |

|---|---|---|---|

| Colabilidad | Excelente | Muy buena | Feria |

| Fuerza | Bajo | Alta | Muy alta |

| Ductilidad | Muy bajo | Bien | Excelente |

La diferencia clave radica en la microestructura del material. La fundición gris tiene grafito en forma de escamas. Estas escamas crean puntos de tensión interna, por eso es frágil.

El secreto está en el grafito

Sin embargo, la fundición nodular contiene grafito esferoidal1. Conseguidos mediante la adición de elementos específicos durante la producción, estos nódulos redondos permiten que la matriz metálica fluya a su alrededor. Esta estructura elimina los puntos de tensión interna que se encuentran en el hierro gris.

El resultado es un material con una ductilidad y una resistencia al impacto impresionantes. Puede soportar golpes y cargas pesadas mucho mejor que su homólogo de hierro gris, comportándose casi como el acero.

Rendimiento en detalle

Según nuestras pruebas internas en PTSMAKE, vemos claras ventajas de rendimiento que lo convierten en una opción convincente.

| Propiedad mecánica | Hierro nodular (60-40-18) | Acero bajo en carbono (1020) |

|---|---|---|

| Resistencia a la tracción (MPa) | 414 | 420 |

| Límite elástico (MPa) | 276 | 350 |

| Elongación (%) | 18 | 25 |

Una alternativa inteligente

Esta combinación única la convierte en una alternativa rentable al acero fundido. Nos permite fabricar piezas duraderas y complejas sin los costes más elevados ni las dificultades de fundición asociadas al acero. Es una elección estratégica para equilibrar rendimiento y presupuesto.

En resumen, la estructura especial de grafito de la fundición nodular le confiere una resistencia y ductilidad superiores. La fundición nodular tiende un puente entre la facilidad de fundición del hierro y la robustez del acero, lo que la convierte en un material de ingeniería muy versátil.

¿Cómo se clasifican las distintas calidades de hierro nodular?

Comprender los grados de hierro nodular es más sencillo de lo que parece. La clave está en la nomenclatura. La mayoría de las calidades siguen un sistema estándar, como ASTM A536.

Este sistema utiliza tres números para definir las propiedades del material. Es un código sencillo que indica a los ingenieros exactamente qué pueden esperar del rendimiento del material.

El código de tres números

Desglosemos un grado común: 65-45-12. Cada número representa una propiedad mecánica clave, medida en unidades específicas. Este código hace que la selección de materiales sea clara y precisa.

| Número | Propiedad | Unidad | Valor mínimo |

|---|---|---|---|

| 65 | Resistencia a la tracción | ksi | 65 |

| 45 | Límite elástico | ksi | 45 |

| 12 | Porcentaje de alargamiento | % | 12 |

Esta norma de nomenclatura elimina las conjeturas. Proporciona los datos esenciales necesarios para diseñar piezas resistentes y fiables.

La norma ASTM A536 se utiliza ampliamente porque se centra en las propiedades mecánicas más críticas para los ingenieros de diseño. Al seleccionar una Fundición Nodular, estos números son su guía. En PTSMAKE, siempre empezamos aquí con nuestros clientes.

Comprender las propiedades

Resistencia a la tracción y al límite elástico

Los dos primeros números se refieren a la fuerza. El resistencia a la tracción2 es la tensión máxima que puede soportar el material antes de romperse. El límite elástico es el punto en el que empieza a deformarse permanentemente.

Para los ingenieros, el límite elástico suele ser más importante. Diseñar una pieza para que funcione por debajo de su límite elástico garantiza que no se doblará ni alabeará bajo cargas de funcionamiento normales.

La importancia de la elongación

El tercer número, el alargamiento, mide la ductilidad. Indica cuánto puede estirarse o deformarse el material antes de fracturarse.

Un mayor porcentaje de alargamiento significa que el material es más tolerante. Puede soportar sobrecargas o impactos inesperados sin sufrir fallos catastróficos. Esto es crucial para los componentes de seguridad crítica de la automoción o la maquinaria industrial.

He aquí una rápida comparación de dos grados comunes con los que trabajamos.

| Grado | Resistencia mínima a la tracción (ksi) | Mínimo límite elástico (ksi) | Alargamiento mínimo (%) |

|---|---|---|---|

| 65-45-12 | 65 | 45 | 12 |

| 80-55-06 | 80 | 55 | 6 |

Como puede verse, el grado 80-55-06, más resistente, es menos dúctil que el grado 65-45-12. Esta compensación es una consideración fundamental en la selección de materiales.

La norma ASTM A536 clasifica el hierro nodular utilizando tres parámetros clave: resistencia mínima a la tracción, límite elástico y porcentaje de alargamiento. Este sistema proporciona a los ingenieros los datos esenciales necesarios para seleccionar el material adecuado para su aplicación específica, equilibrando la resistencia con la ductilidad.

¿Cuáles son las principales categorías de fundición nodular?

El verdadero valor de la fundición nodular reside en su versatilidad. Esta adaptabilidad procede de su estructura matricial interna. Controlando esta estructura, podemos adaptar sus propiedades mecánicas.

Esto permite una amplia gama de aplicaciones. Desglosemos las principales clasificaciones en función de la matriz del metal.

| Categoría de grado | Característica principal | Lo mejor para |

|---|---|---|

| Ferrítico | Máxima ductilidad y resistencia | Piezas que necesitan resistencia al impacto |

| Pearlitic | Gran solidez y resistencia al desgaste | Componentes sometidos a grandes esfuerzos, como los engranajes |

| Ferrítico-Pearlítico | Propiedades equilibradas | Piezas de ingeniería de uso general |

Elegir el grado adecuado es fundamental para el rendimiento. Una estructura ferrítica-perlítica equilibrada suele ser la mejor elección. Proporciona una combinación fiable de resistencia y ductilidad para muchos componentes.

Sin embargo, algunas aplicaciones exigen más. Aquí es donde entran en juego las calidades especiales.

Grado de especialidad: Fundición dúctil austenítica (ADI)

ADI representa un salto significativo en el rendimiento. Se produce a través de un tratamiento térmico isotérmico3 proceso. El resultado es un material con una excelente combinación de propiedades.

Este material tiende un puente entre el hierro fundido y el acero fundido. Según nuestra experiencia en PTSMAKE, el ADI puede sustituir a menudo a las piezas forjadas de acero. Ofrece una resistencia comparable con menor peso y costes de fabricación potencialmente reducidos.

He aquí una comparación simplificada basada en nuestros datos de prueba.

| Tipo de material | Resistencia típica a la tracción | Ventajas clave |

|---|---|---|

| Hierro nodular perlítico | 600-800 MPa | Buena resistencia al desgaste |

| ADI (alto grado) | >1200 MPa | Mayor resistencia y vida útil a la fatiga |

| Acero forjado (por ejemplo, 1045) | ~625 MPa (Recocido) | Gran tenacidad |

La selección del ADI requiere una cuidadosa consideración de las condiciones de tensión y desgaste de la aplicación.

La estructura de la matriz dicta fundamentalmente el rendimiento de la fundición nodular. Desde los grados ferríticos dúctiles hasta los ADI de alta resistencia, cada categoría responde a necesidades de ingeniería específicas. La elección correcta es crucial para el éxito y la longevidad de la pieza final.

¿Cuáles son las aplicaciones típicas de un grado ferrítico?

Los ferríticos destacan cuando la tenacidad y la ductilidad son más importantes que la resistencia pura. Piense en componentes críticos para la seguridad.

Su capacidad para deformarse sin fracturarse es una ventaja clave. Esto las hace ideales para sistemas que manejan presión.

Piezas a presión

Componentes como válvulas, bombas y accesorios deben soportar la presión interna. La fundición dúctil ferrítica garantiza que no fallen catastróficamente. En su lugar, pueden deformarse ligeramente, lo que sirve de advertencia.

Componentes que requieren gran tenacidad

Estos materiales también absorben bien la energía. Se utilizan para piezas sometidas a impactos o cargas repentinas.

| Área de aplicación | Componente de ejemplo | Propiedad crítica |

|---|---|---|

| Sistemas de fluidos | Cuerpos de válvulas | Ductilidad |

| Maquinaria pesada | Carcasas de cajas de cambios | Resistencia a los impactos |

| Infraestructura | Accesorios de tubería | Dureza |

En PTSMAKE recomendamos con frecuencia las calidades ferríticas para aplicaciones en las que el fallo no es una opción. No se trata solo de soportar una carga determinada, sino de cómo se comporta el material cuando se le empuja más allá de sus límites.

La ductilidad como mecanismo de seguridad

En las piezas sometidas a presión, una ductilidad elevada evita la rotura frágil. Una grieta en un material de alta resistencia y baja ductilidad puede propagarse instantáneamente. Sin embargo, un componente de fundición nodular ferrítica cederá y se deformará primero. Este cambio visible permite a menudo intervenir antes de que se produzca un fallo completo.

Resistencia a los impactos en el mundo real

Pensemos en componentes de automoción como los brazos de suspensión o los nudillos de dirección. Estas piezas deben absorber una energía de impacto significativa durante una colisión. Un material que se rompe en el impacto es peligroso. Un grado ferrítico se doblará y deformará, absorbiendo la energía y mejorando la seguridad del vehículo. La verificación de este rendimiento suele implicar un proceso como Pruebas de impacto Charpy4 para cuantificar la tenacidad del material.

Según los datos de nuestros proyectos, esta característica hace que los grados ferríticos sean una opción fiable.

| Industria | Aplicación típica | Necesidad clave de ingeniería |

|---|---|---|

| Automoción | Componentes de suspensión | Absorción de energía |

| Petróleo y gas | Bridas y accesorios | Integridad de la presión |

| Agricultura | Carcasas de eje de tractor | Resistencia a golpes y cargas |

| Municipal | Tapas de alcantarilla | Durabilidad y resistencia |

Los grados ferríticos se especifican para aplicaciones en las que la fiabilidad y la seguridad son primordiales. Su ductilidad y tenacidad garantizan que las piezas se deformen de forma predecible en condiciones de tensión extrema o impacto, evitando fallos repentinos y catastróficos en sistemas críticos como recipientes a presión y componentes de automoción.

¿Dónde se utilizan habitualmente las calidades perlíticas en la práctica?

Las calidades perlíticas destacan cuando la resistencia es primordial. A menudo los vemos en entornos de gran tensión. En estos casos, la ductilidad es menos crítica.

Automoción y maquinaria pesada

Piense en componentes que trabajan duro todos los días. Los cigüeñales, los engranajes y las bielas son buenos ejemplos. Deben resistir un desgaste constante y cargas elevadas.

La elección del material es crucial para estas piezas.

| Componente | Requisito principal | ¿Por qué Pearlitic Grade? |

|---|---|---|

| Engranajes | Resistencia al desgaste | Evita el desgaste de los dientes bajo carga |

| Cigüeñales | Alta resistencia | Soporta las fuerzas de combustión |

| Ejes | Resistencia a la fatiga | Resiste ciclos de tensión repetidos |

Estas aplicaciones exigen un rendimiento sólido. Las calidades Pearlitic lo ofrecen de forma constante.

Profundicemos en por qué tiene sentido esta compensación. ¿Por qué sacrificar ductilidad a cambio de mayor resistencia? Es una decisión de ingeniería necesaria para determinadas piezas.

En aplicaciones exigentes, los fallos suelen empezar por el desgaste o la deformación, no por la flexión.

El equilibrio entre resistencia y ductilidad

Un cigüeñal no tiene por qué ser flexible. Debe permanecer rígido bajo las inmensas fuerzas repetitivas de los pistones del motor. Cualquier deformación podría provocar un fallo catastrófico.

La fundición nodular perlítica proporciona la rigidez necesaria. Su interior microestructura5 es la fuente de este alto rendimiento. La perlita laminar crea un material duro y muy resistente al desgaste.

Esta estructura interna es fundamentalmente diferente de la de los grados más dúctiles.

Componentes estructurales de alta resistencia

También especificamos estas calidades para componentes estructurales. Esto incluye bastidores de máquinas o piezas para prensas hidráulicas. Estos componentes están sometidos a cargas constantes e importantes.

Deben mantener su forma exacta para garantizar su precisión operativa. Gracias a nuestros proyectos anteriores, sabemos que los grados perlíticos muestran una fluencia mínima bajo una tensión sostenida.

He aquí una comparación rápida para una aplicación de engranajes:

| Propiedad | Grado perlítico | Grado ferrítico |

|---|---|---|

| Resistencia a la tracción | Alta | Moderado |

| Resistencia al desgaste | Excelente | Feria |

| Ductilidad | Baja | Alta |

| Maquinabilidad | Bien | Excelente |

Para un equipo duradero, la elección está clara. En PTSMAKE, ayudamos a los clientes a navegar por esta selección. Esto garantiza que la pieza final satisfaga perfectamente sus exigencias operativas.

Las calidades perlíticas son la mejor elección para piezas de alta resistencia, como cigüeñales y engranajes. Su robusta microestructura ofrece una excelente resistencia al desgaste. Esto los hace ideales para aplicaciones en las que la resistencia y la durabilidad son más importantes que la flexibilidad.

¿Qué normas internacionales regulan las especificaciones de la fundición nodular?

Cuando su proyecto tiene alcance mundial, no basta con basarse únicamente en las normas ASTM. Otras regiones tienen sus propias especificaciones para la fundición nodular.

Comprender estas normas mundiales es fundamental. Garantiza que las especificaciones de los materiales se cumplan de forma coherente, independientemente de dónde se fabriquen las piezas. Las normas más importantes son la ISO 1083 y la japonesa JIS G5502.

Conocer sus equivalentes evita confusiones en las compras. Ayuda a mantener la integridad del diseño en las cadenas de suministro internacionales.

| Cuerpo estándar | Región común | Norma clave para el hierro nodular |

|---|---|---|

| ISO | Internacional | ISO 1083 |

| EN (CEN) | Europa | EN 1563 |

| JIS | Japón | JIS G5502 |

Entremos en materia. Estas normas son más sencillas de lo que parecen, cada una con un sistema de nomenclatura lógico que revela las propiedades del material.

Norma europea (EN 1563 / ISO 1083)

La norma europea utiliza una designación clara. Por ejemplo, en ES-GJS-500-7, Los números lo dicen todo. 500‘ es la resistencia mínima a la tracción en MPa, y ’7‘ es el porcentaje mínimo de alargamiento. Es un sistema sencillo y eficaz.

Normas industriales japonesas (JIS G5502)

El sistema JIS es igualmente directo. Un grado común es FCD450. El ‘FCD’ la identifica como fundición dúctil. 450‘ indica su resistencia mínima a la tracción en MPa.

Las propiedades únicas del hierro nodular proceden de la distribución uniforme de grafito esferoidal6 en la matriz de hierro. En PTSMAKE utilizamos estos conocimientos para garantizar la coherencia de los materiales en los proyectos de cada cliente. Esto permite una referencia cruzada precisa de los materiales.

He aquí una rápida comparación de algunos grados equivalentes comunes con los que trabajamos frecuentemente.

| Estándar | Grado Designación | Mín. Resistencia a la tracción (MPa) | Mín. Alargamiento (%) |

|---|---|---|---|

| ASTM (EE.UU.) | A536 65-45-12 | 448 | 12 |

| ISO / EN | ES-GJS-450-10 | 450 | 10 |

| JIS (Japón) | FCD450-10 | 450 | 10 |

Mientras que la norma ASTM prevalece en EE.UU., las normas ISO y JIS son vitales para la fabricación mundial. Conocer sus equivalentes garantiza una calidad uniforme y unas especificaciones precisas para sus piezas de fundición nodular, independientemente del lugar de fabricación.

Un plan de acción polifacético para la prevención

Un plan de acción sólido es su mejor defensa contra la porosidad por contracción. No se trata de un único remedio mágico. En su lugar, implica varios ajustes que trabajan juntos.

Nos centraremos en cuatro áreas clave. Se trata del diseño del tubo ascendente, el uso de manguitos, la temperatura de vertido y la química de los materiales.

Cada uno desempeña un papel fundamental. Optimizándolos todos, podrá alimentar eficazmente la pieza fundida. Esto garantiza una pieza final sólida y sin defectos.

| Estrategia | Objetivo principal | Nivel de impacto |

|---|---|---|

| Dimensionamiento de los travesaños | Proporcionar un mayor depósito de metal fundido | Alta |

| Manguitos exotérmicos | Mantener el tubo ascendente fundido durante más tiempo | Alta |

| Temperatura de vertido | Control de la velocidad y el patrón de solidificación | Medio |

| Composición química | Reducir la contracción total de líquido a sólido | Alta |

Este enfoque combinado proporciona los resultados más fiables.

Aumentar el tamaño y la eficiencia de los raíles

La contrahuella debe ser la última parte de la pieza fundida en solidificarse. Para ello, su tamaño es fundamental. Un vástago más grande retiene más metal fundido, actuando como depósito. Alimenta la pieza fundida a medida que se enfría y se contrae.

Uso de manguitos exotérmicos

Los manguitos exotérmicos cambian las reglas del juego. Estos manguitos se colocan alrededor del tubo ascendente. Cuando el metal fundido llena el molde, el manguito provoca una reacción exotérmica. Esto genera calor y mantiene el metal fundido en estado líquido durante mucho más tiempo. Este tiempo prolongado permite alimentar las secciones gruesas con mayor eficacia.

Optimización de la temperatura de vertido

La temperatura de vertido es un equilibrio delicado. Una temperatura más alta puede mejorar la fluidez. Sin embargo, también aumenta el volumen total de contracción.

A la inversa, una temperatura más baja reduce la contracción. Pero se corre el riesgo de una solidificación prematura, causante de otros defectos. Hemos descubierto que una temperatura de vertido ligeramente inferior y cuidadosamente controlada suele funcionar mejor. Requiere un control preciso.

Ajuste de la composición química

Por último, podemos ajustar la química de la aleación. Para materiales como la fundición nodular, nos centramos en el carbono equivalente (CE). Un CE más alto favorece la expansión del grafito durante solidificación eutéctica7. Esta expansión contrarresta parte de la contracción.

| Ajuste | Efecto sobre la contracción | Material típico |

|---|---|---|

| Aumento del carbono equivalente | Disminuye la tendencia | Hierros fundidos |

| Añadir inoculantes | Favorece una solidificación uniforme | Aleaciones diversas |

| Fósforo de control | Reduce el rango de solidificación | Aceros |

Este enfoque metalúrgico aborda el problema en su origen.

Una estrategia acertada combina un diseño optimizado del tubo ascendente con mangas exotérmicas, un control preciso de la temperatura y ajustes químicos inteligentes. Este método holístico ofrece la solución más sólida para evitar la porosidad por contracción en secciones gruesas.

¿Cómo se equilibra el coste con el rendimiento a la hora de seleccionar materiales?

La elección de materiales suele ser un ejercicio de equilibrismo. Por un lado está el coste y por otro el rendimiento. Este equilibrio queda perfectamente ilustrado cuando analizamos la fundición nodular.

Historia de dos planchas: Pearlitic vs. ADI

Comparemos dos calidades populares. En primer lugar, está la calidad perlítica estándar ‘tal cual’. Es una opción sólida y rentable para muchas aplicaciones.

También está la fundición dúctil austenítica (ADI). Ofrece una fuerza y una resistencia al desgaste superiores, pero su precio inicial es más elevado.

El punto de decisión inicial

Su elección depende totalmente de las exigencias de la aplicación. ¿Es el coste inicial el factor principal o la durabilidad a largo plazo no es negociable?

| Calidad del material | Coste inicial | Rendimiento |

|---|---|---|

| Fundición dúctil perlítica | Baja | Estándar |

| Fundición dúctil austenítica (ADI) | Más alto | Superior |

El precio más elevado del ADI no es arbitrario. Es el resultado directo de un proceso de tratamiento térmico especializado conocido como austempering8. Este ciclo térmico cuidadosamente controlado transforma la microestructura del material. Crea una matriz única que proporciona unas propiedades mecánicas excepcionales.

El verdadero coste del rendimiento

Mientras que un grado perlítico ‘tal cual’ es más barato de producir, el tratamiento de ADI añade etapas de fabricación. Esto aumenta el coste por pieza. Sin embargo, esta inversión se traduce directamente en unas características de rendimiento superiores.

En proyectos anteriores de PTSMAKE, hemos visto que esto da sus frutos en aplicaciones exigentes. Para componentes como engranajes o soportes sometidos a grandes esfuerzos, la mayor durabilidad del ADI es fundamental.

¿Cuándo está justificado el gasto extra?

La decisión queda clara cuando el fallo de la pieza no es una opción. La mayor dureza y resistencia al desgaste del ADI se traduce en una vida útil más larga. Esto reduce los costes de mantenimiento y sustitución a lo largo de la vida útil del producto.

Los resultados de nuestras pruebas muestran ganancias significativas con ADI.

| Propiedad | Fundición dúctil perlítica | Fundición dúctil austenítica (ADI) |

|---|---|---|

| Resistencia a la tracción | Bien | Excelente |

| Resistencia al desgaste | Bien | Excelente |

| Ductilidad | Moderado | Alta |

Esto convierte a ADI en la inversión más inteligente a largo plazo para componentes críticos.

La elección entre la fundición dúctil perlítica y el ADI es un análisis clásico de coste-rendimiento. Uno ofrece un ahorro inmediato, mientras que el otro proporciona una durabilidad superior y un valor a largo plazo para aplicaciones exigentes, lo que justifica la mayor inversión inicial.

Desbloquee su próxima ventaja de fundición nodular con PTSMAKE

Mejore sus proyectos con las soluciones de fundición nodular de calidad superior de PTSMAKE. Nuestro equipo está especializado en piezas de fundición personalizadas de alta precisión adaptadas a sus requisitos exactos. Envíenos su RFQ hoy mismo y experimente la fiabilidad, experiencia y eficiencia que distinguen a PTSMAKE en la fabricación de precisión global.

Explore cómo esta estructura microscópica única confiere al hierro nodular su impresionante resistencia y ductilidad. ↩

Haga clic para saber cómo influye esta propiedad crítica en la selección de materiales y el rendimiento de las piezas. ↩

Descubra cómo este tratamiento térmico exclusivo crea una resistencia y una tenacidad superiores en los componentes de fundición dúctil. ↩

Conozca este método de ensayo clave para medir la tenacidad y la resistencia al impacto de un material. ↩

Explore cómo la estructura interna de un material dicta sus propiedades mecánicas para tomar mejores decisiones de diseño. ↩

Descubra cómo esta microestructura única confiere a la fundición nodular su resistencia y ductilidad superiores a las de otras fundiciones. ↩

Comprender cómo este proceso específico de solidificación afecta directamente a la integridad de la fundición y a la calidad de la pieza final. ↩

Descubra cómo este proceso de tratamiento térmico especializado mejora la resistencia y la tenacidad del material. ↩