Encontrar el fabricante de fundición de cobre adecuado resulta abrumador cuando su proyecto exige precisión y fiabilidad. Tiene que lidiar con complejas selecciones de aleaciones, decisiones sobre procesos y requisitos de calidad que pueden determinar el rendimiento de su componente.

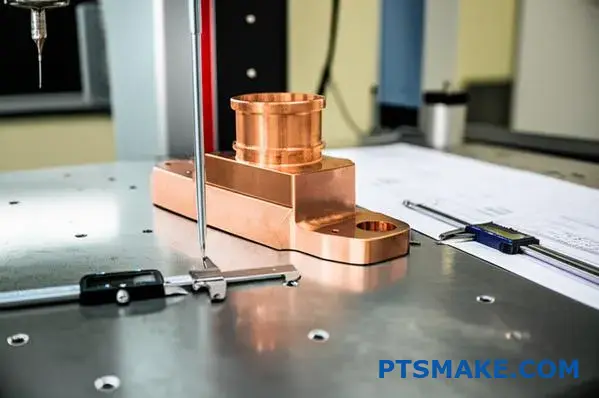

PTSMAKE se especializa en la fundición de cobre a medida con procesos avanzados de fundición en arena, fundición por inversión y molde permanente. Suministramos componentes de cobre de precisión desde el prototipo hasta la producción, prestando servicio a fabricantes de equipos aeroespaciales, de automoción, electrónicos e industriales con una calidad fiable y una entrega puntual.

He trabajado con muchos equipos de ingenieros que tienen dificultades para tomar decisiones sobre la fundición de cobre. La complejidad técnica es enorme: desde elegir entre latón C83600 y bronce de aluminio C95400 hasta seleccionar el método de fundición adecuado para su geometría. Esta guía desglosa los conocimientos esenciales que necesita para tomar decisiones informadas y trabajar eficazmente con su proveedor de fundición.

¿Cuándo elegir la fundición en arena frente a la fundición a la cera perdida para aleaciones de cobre?

Elegir el método de fundición de cobre adecuado es crucial. Influye en la calidad, el coste y el plazo de entrega de la pieza. Tanto la fundición en arena como la fundición a la cera perdida son populares para las aleaciones de cobre.

Sin embargo, destacan en áreas diferentes. La mejor elección depende totalmente de las necesidades específicas de su proyecto.

Los compararemos según criterios prácticos. Esto incluye el acabado superficial, la precisión dimensional y el coste de las herramientas. Comprender estas diferencias le ayudará a tomar la decisión correcta para sus componentes de cobre.

| Característica | Fundición en arena | Fundición a la cera perdida |

|---|---|---|

| Lo mejor para | Piezas grandes, bajo volumen | Piezas complejas, alto acabado |

| Coste de utillaje | Bajo | Alta |

| Acabado superficial | Áspero | Suave |

Para hacer una buena elección, hay que entender las ventajas y desventajas. No se trata de un proceso "mejor" en general. Se trata de encontrar el más adecuado para su aplicación específica de aleación de cobre.

Análisis de los principales factores de producción

Desglosemos los factores críticos que determinan la decisión. Estos elementos influyen en el rendimiento y el presupuesto de su pieza final. En PTSMAKE, primero guiamos a los clientes a través de estas cuestiones.

Acabado superficial y precisión dimensional

La fundición a la cera perdida ofrece un acabado superficial superior. Esta calidad suele reducir o eliminar la necesidad de un mecanizado secundario. La fundición en arena, por naturaleza, produce una textura superficial más rugosa que puede requerir un tratamiento posterior.

La precisión dimensional sigue la misma lógica. Nuestras pruebas demuestran que la fundición a la cera perdida mantiene sistemáticamente tolerancias más estrictas.

| Parámetro | Fundición en arena | Fundición a la cera perdida |

|---|---|---|

| Acabado superficial (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Tolerancia típica | ±0,8 mm | ±0,15 mm |

Equilibrio entre coste, volumen y complejidad

El utillaje de fundición en arena es sencillo y menos costoso. Por eso es ideal para prototipos y series de producción de bajo volumen. La fundición a la cera perdida requiere moldes complejos y costosos.

Sin embargo, para tiradas de gran volumen, el mayor coste de las herramientas de fundición a la cera perdida está justificado. Se reducen los costes por pieza gracias a la reducción de la mano de obra y el acabado. Las piezas complejas con detalles intrincados también son una clara ventaja para la fundición a la cera perdida. El sitio relación arena-metal1 es una de las muchas variables que analizamos en la fundición en arena para optimizar tanto la calidad como el coste.

La elección entre la fundición en arena y la fundición a la cera perdida para aleaciones de cobre es un equilibrio estratégico. Debe sopesar los costes iniciales de utillaje con los costes por pieza, el acabado superficial deseado y la complejidad de la pieza. Cada proyecto tiene una solución óptima única.

¿Cuáles son las ventajas y desventajas prácticas de las distintas aleaciones de cobre para fundición?

Elegir la aleación de cobre adecuada implica equilibrar propiedades clave. Comparemos tres opciones habituales para proyectos de fundición de cobre. Cada una de ellas tiene una función distinta en la fabricación.

Nos centraremos en C83600, C95400 y C17200. Se trata de aleaciones con las que trabajamos a menudo en PTSMAKE.

Sus compensaciones en coste, resistencia y moldeabilidad son significativas. Comprenderlos evita errores costosos en la producción. Este conocimiento es clave para obtener resultados satisfactorios.

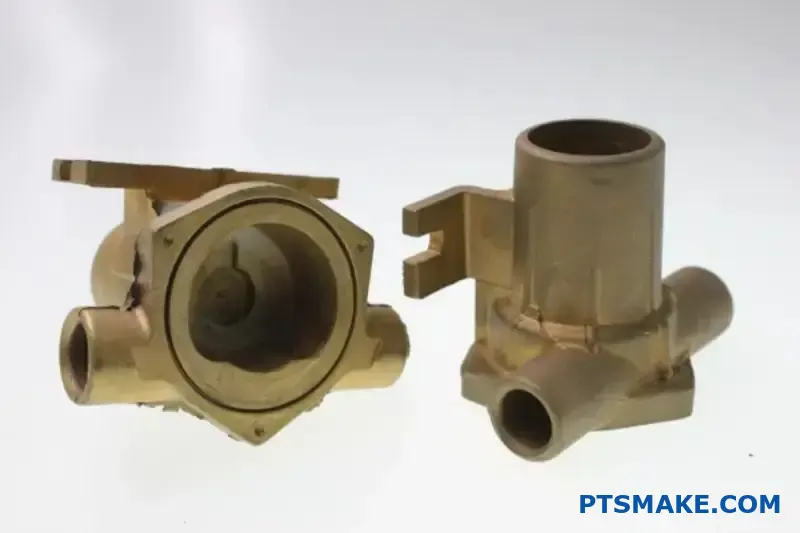

Profundicemos en los aspectos prácticos. El latón rojo con plomo C83600 es el caballo de batalla. Su contenido en plomo mejora la maquinabilidad, pero puede plantear problemas medioambientales. Es fiable para aplicaciones no críticas como válvulas y accesorios.

El bronce de aluminio C95400 es una bestia diferente. Su resistencia es impresionante, a menudo comparada con la del acero. Esta aleación también tiene una excelente resistencia a rozamiento2 bajo cargas pesadas. Sin embargo, puede ser más difícil de fundir debido a su capa de óxido de aluminio, que requiere técnicas de fundición especializadas.

El cobre berilio C17200 es una opción de primera calidad. Después del tratamiento térmico, su resistencia es inigualable entre las aleaciones de cobre. Pero este rendimiento tiene un coste elevado. La manipulación del polvo de berilio también requiere estrictos protocolos de seguridad, lo que añade complejidad a la fabricación.

He aquí una rápida comparación basada en nuestra experiencia en proyectos:

| Aleación | Ventajas clave | Principal inconveniente | Aplicación típica |

|---|---|---|---|

| C83600 | Excelente colabilidad, bajo coste | Menor resistencia, contenido de plomo | Fontanería, ferretería en general |

| C95400 | Alta resistencia, resistencia al desgaste | Difícil de fundir/soldar | Rodamientos, piezas marinas |

| C17200 | Máxima resistencia y conductividad | Coste elevado, problemas de seguridad | Aeroespacial, electrónica |

Esta tabla ayuda a los clientes a visualizar rápidamente las disyuntivas. La elección depende siempre de los requisitos específicos de ingeniería y presupuesto del proyecto.

Cada aleación de cobre ofrece un equilibrio distinto. El latón rojo con plomo es económico y fácil de trabajar. El Bronce de Aluminio proporciona solidez y resistencia al desgaste. El Cobre Berilio ofrece un rendimiento de primer nivel, pero a un coste superior y con una mayor complejidad de fabricación.

¿Cómo se clasifican los procesos de fundición de cobre según el material del molde y su finalidad?

La principal forma de clasificar los métodos de fundición de cobre es por el tipo de molde. Podemos dividirlos en dos grupos fundamentales. Esta elección inicial sienta las bases del coste, el detalle y la velocidad de producción.

Moldes fungibles

Estos moldes se utilizan una sola vez. Una vez solidificado el metal, el molde se rompe para recuperar la pieza. Es ideal para geometrías complejas y prototipos.

Moldes permanentes

Como su nombre indica, estos moldes son reutilizables. Suelen ser de metal y pueden producir miles de piezas. Son ideales para la fabricación de grandes volúmenes.

| Tipo de molde | Reutilización | Ventajas clave |

|---|---|---|

| Expendable | Un solo uso | Libertad de diseño |

| Permanente | Multiusos | Velocidad de producción |

Comprender esta división básica es el primer paso para seleccionar el mejor proceso de fundición.

Desglosemos más estas categorías. Cada subproceso ofrece ventajas y desventajas únicas. En PTSMAKE siempre hacemos hincapié en la importancia de tomar la decisión correcta en una fase temprana. Evita costosos rediseños posteriores.

Una mirada más de cerca a los moldes fungibles

Estos métodos son conocidos por su versatilidad.

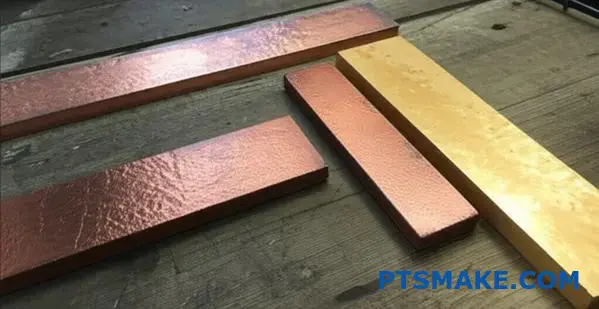

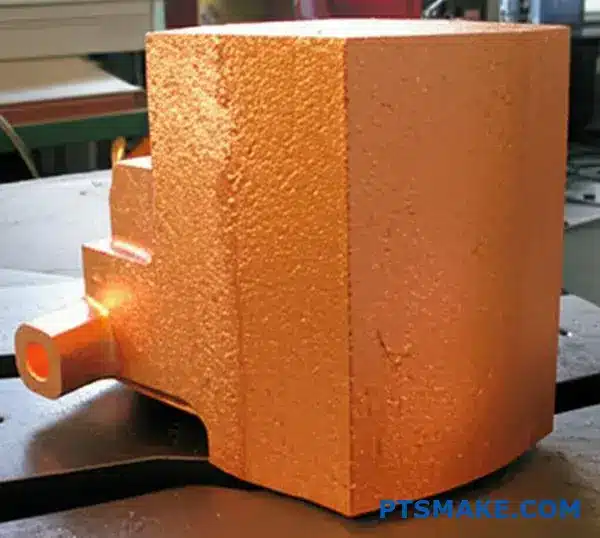

Fundición en arena

Se trata de un proceso de fundición de cobre muy utilizado. Se forma un molde con arena mezclada con un aglutinante. Es excelente para piezas grandes. Sin embargo, su acabado superficial es más rugoso. La arena permeabilidad3 es un factor clave, ya que permite la salida de gases y evita los defectos.

Moldeo de conchas

Este método utiliza una fina capa endurecida de arena y resina. Produce piezas con un acabado más liso y una mayor precisión dimensional que la fundición en arena estándar. Es un excelente término medio.

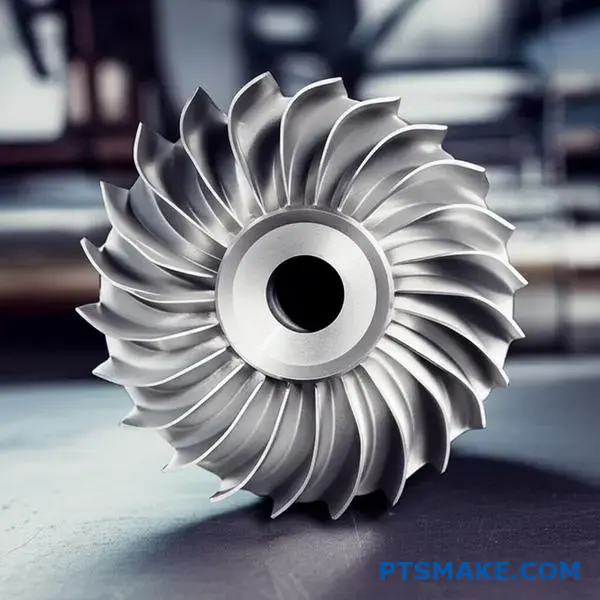

Fundición a la cera perdida

A menudo denominado fundición a la cera perdida, este proceso ofrece la máxima precisión. Es perfecto para crear piezas de cobre muy complejas con excelentes acabados superficiales. La contrapartida es un mayor coste por unidad.

Una mirada más de cerca a los moldes permanentes

Están diseñadas para ser eficientes en la producción en masa.

Fundición por gravedad

El cobre fundido se vierte en un molde metálico reutilizable, llenándolo por gravedad. Este proceso produce buenas propiedades mecánicas y es adecuado para una amplia gama de aleaciones de cobre.

Fundición a presión

Consiste en inyectar metal fundido en un molde a alta presión. Es extremadamente rápido, pero es menos habitual para aleaciones de cobre debido a sus altas temperaturas de fusión, que pueden causar un rápido desgaste del molde.

| Proceso | Beneficio principal | Aplicación común |

|---|---|---|

| Fundición en arena | Bajo coste de la herramienta | Válvulas grandes, impulsores |

| Fundición a la cera perdida | Gran detalle | Componentes pequeños y complejos |

| Fundición por gravedad | Buen equilibrio | Accesorios de fontanería, ferretería |

La fundición de cobre no es una solución única. Cada proyecto tiene unas exigencias únicas.

La principal clasificación para la fundición de cobre gira en torno a los moldes prescindibles frente a los permanentes. Esta elección repercute directamente en el coste del proyecto, la complejidad de las piezas y el volumen de producción. Seleccionar el subproceso adecuado es fundamental para cumplir los requisitos de diseño específicos de las aleaciones de cobre.

¿Cuál es el sistema de clasificación de los defectos comunes de la fundición de cobre?

Para solucionar los problemas, primero hay que entenderlos. Un sistema claro es clave. Nos ayuda a diagnosticar los problemas sin conjeturas.

En la fundición de cobre, agrupamos los defectos en cuatro tipos principales. Este enfoque estructurado nos ayuda a encontrar la causa raíz más rápidamente. Evita reparar lo que no se debe.

Principales categorías de defectos

Clasificamos los defectos en función de su origen. Esto nos indica dónde buscar la solución.

| Categoría de defecto | Ejemplos comunes |

|---|---|

| En relación con el relleno | Errores, cierres en frío |

| Relacionados con la solidificación | Encogimiento, lágrimas calientes |

| Relacionado con el gas | Porosidad, soplos |

| Materiales relacionados con el moho | Inclusiones de arena, costras |

Este marco es la base de una resolución de problemas eficaz.

Un enfoque sistemático transforma el análisis de defectos. Se pasa de correcciones aleatorias a soluciones específicas. Esto es crucial para obtener piezas de fundición de cobre de alta calidad. En PTSMAKE, nos basamos en esta lógica para garantizar que todas las piezas cumplen las especificaciones. Se trata del control del proceso.

El poder diagnóstico de la categorización

Cada categoría apunta a una fase diferente del proceso de fundición. ¿Es un problema de llenado? Comprobamos el diseño de las compuertas y la temperatura de colada. ¿Es un defecto de gas? Examinamos el tratamiento de la masa fundida y la permeabilidad del molde.

Este método ayuda a distinguir entre defectos que parecen similares. Por ejemplo, la porosidad por gas y la porosidad por contracción pueden confundirse. Pero sus causas son completamente diferentes. Comprender la formación de porosidad interdendrítica4 es un ejemplo perfecto de este profundo análisis.

Del diagnóstico a la solución

Al identificar correctamente el grupo del defecto, podemos rastrear su origen. Esto crea un camino claro hacia la solución correcta. Ahorra tiempo y materiales.

| Área Causa Raíz | Categoría de defecto | Posible solución |

|---|---|---|

| Diseño del sistema de compuertas | En relación con el relleno | Ajuste el tamaño del canal, aumente la velocidad de vertido |

| Composición de la aleación | Relacionados con la solidificación | Modificar la aleación, mejorar el sistema de alimentación |

| Manipulación de la masa fundida | Relacionado con el gas | Desgasificar correctamente el metal fundido |

| Estado del moho | Materiales relacionados con el moho | Mejorar la calidad de la arena, utilizar un mejor revestimiento |

Este pensamiento estructurado evita problemas recurrentes. Construye un proceso de fabricación más fiable.

Es esencial clasificar los defectos de la fundición de cobre. Agruparlos en problemas relacionados con el llenado, la solidificación, el gas y el molde proporciona un marco de diagnóstico claro. Este método sistemático nos ayuda a identificar rápidamente las causas y a aplicar soluciones eficaces para lograr una calidad constante.

¿Cómo determina la geometría de la pieza la selección óptima del método de fundición?

La geometría de la pieza es el factor más crítico. Es el plano que nos dice qué método de fundición funcionará y cuál fallará.

Desafíos del grosor de pared

Las paredes finas son difíciles de rellenar por completo. Se enfrían demasiado rápido, con el consiguiente riesgo de defectos. En cambio, las secciones gruesas pueden causar problemas de contracción y porosidad.

Complejidad: Simple frente a complejo

Un bloque sencillo tiene pocas limitaciones. Pero un impulsor complejo con álabes curvados exige un proceso capaz de reproducir los detalles con precisión.

| Característica | Bloque simple | Rodete complejo |

|---|---|---|

| Geometría | Básico, sólido | Intrincado, de paredes finas |

| Proceso | Fundición en arena | Fundición a la cera perdida |

| Coste | Bajo | Alta |

Más allá de la forma básica, las características geométricas específicas reducen aún más sus opciones. Cada detalle añade una restricción que apunta hacia una ruta de fabricación ideal. En PTSMAKE analizamos detenidamente estos detalles.

Cavidades internas y núcleos

Si su pieza tiene pasajes internos, necesitará núcleos. La fundición en arena es excelente para ello. Utiliza machos de arena que se extraen fácilmente después de la fundición. Este método funciona bien para componentes huecos.

La fundición a la cera perdida también se utiliza para formas internas complejas. Utiliza un patrón de cera que se funde, dejando una cavidad para el metal.

Tolerancias y acabado superficial

¿Qué grado de precisión debe tener su pieza? Las tolerancias poco estrictas permiten métodos más sencillos, como la fundición en arena. El menor coste de las herramientas de este método es una ventaja.

Sin embargo, para tolerancias estrechas y acabados lisos, la fundición a presión o la fundición a la cera perdida son superiores. Estos métodos proporcionan piezas de forma casi neta. Esto reduce la necesidad de mecanizado secundario. Alta precisión permeabilidad5 del material del molde es un factor aquí.

Tamaño y peso totales

El tamaño es muy importante en la fundición. Las piezas muy grandes, como los bloques de motor, suelen fabricarse con fundición en arena. El proceso es muy escalable.

Las piezas más pequeñas y de gran volumen son perfectas para la fundición a presión. Esto es habitual en materiales como el aluminio o las aleaciones de zinc. Para aplicaciones especializadas, como la fundición de cobre de alta conductividad, la geometría volverá a orientar la elección entre arena, revestimiento u otro método.

Las características geométricas, como el grosor de las paredes, las cavidades, las tolerancias y el tamaño, son decisivas. No son detalles menores. Estos factores guían directamente la selección del proceso de fundición más eficaz y fiable para convertir su diseño en una pieza física de éxito.

¿Cuáles son las categorías de procesos de acabado posteriores a la fundición de cobre?

El acabado de una fundición de cobre en bruto es un proceso que consta de varias etapas. Cada etapa tiene una finalidad específica. Hace que la pieza pase de su estado bruto a un producto acabado.

Agrupamos estos procesos en categorías clave. Esto ayuda a racionalizar la producción y garantiza la calidad.

Fettling: La primera limpieza

El asentamiento elimina el exceso de material de la pieza fundida. Esto incluye compuertas, contrahuellas y tapajuntas. Es el primer paso esencial tras el enfriamiento de la pieza.

Tratamiento de superficies

A continuación, tratamos la superficie. Esto limpia la pieza fundida y la prepara para los pasos posteriores. Procesos como el granallado crean un acabado uniforme y limpio.

| Escenario | Propósito | Equipamiento común |

|---|---|---|

| Fettling | Eliminar el material no deseado | Sierras, amoladoras, herramientas de corte |

| Tratamiento de superficies | Limpiar y texturizar la superficie | Granalladora o arenadora |

Tras la limpieza inicial, pasamos a refinar las propiedades y dimensiones de la pieza. Aquí son fundamentales el tratamiento térmico y el mecanizado final. Estas etapas determinan el rendimiento final y la precisión de la fundición de cobre. En PTSMAKE, controlamos cuidadosamente estas etapas para cada proyecto.

Tratamiento térmico

El tratamiento térmico altera la microestructura de las aleaciones de cobre. Esto mejora sus propiedades mecánicas, como la resistencia y la dureza. No siempre es necesario, pero es vital para aplicaciones de alto rendimiento.

Recocido

El recocido ablanda el cobre. Mejora la ductilidad y alivia las tensiones internas creadas durante la fundición. La pieza se calienta a una temperatura específica y luego se enfría lentamente.

Solucionar

Algunas aleaciones de cobre se benefician de solutionizing6. Consiste en calentar la aleación para disolver los elementos de aleación en una solución sólida. A continuación, un enfriamiento rápido atrapa estos elementos. Este proceso prepara la aleación para el endurecimiento por envejecimiento, que aumenta significativamente su resistencia.

Mecanizado final

El mecanizado final es donde conseguimos las dimensiones precisas y las estrechas tolerancias requeridas por el diseño. Con máquinas CNC, creamos la forma final, las roscas y las características con gran precisión.

| Etapa del proceso | Método específico | Objetivo |

|---|---|---|

| Tratamiento térmico | Recocido | Aumentar la ductilidad, aliviar la tensión |

| Tratamiento térmico | Solucionar | Preparar el endurecimiento por envejecimiento |

| Mecanizado final | Fresado/torneado CNC | Conseguir las dimensiones finales de la pieza |

El acabado posterior a la fundición consta de cuatro etapas clave: preparación, tratamiento superficial, tratamiento térmico y mecanizado final. Este enfoque sistemático transforma una pieza de fundición en bruto en un componente preciso y funcional que cumple todas las especificaciones y garantiza un rendimiento fiable en su aplicación final.

¿En qué se diferencian el molde permanente y la fundición a presión para el cobre?

El alto punto de fusión del cobre es el factor más importante. Dicta todo el enfoque de la fundición de cobre. Esta propiedad fundamental crea una clara división entre el molde permanente y la fundición a presión.

La elección del método influye directamente en el material del molde, la presión y la velocidad de producción. Comprender estas diferencias es crucial para cualquier proyecto que implique componentes de cobre fundido. A continuación se ofrece una rápida comparación de estos diferenciadores clave.

| Característica | Fundición en molde permanente | Fundición a presión |

|---|---|---|

| Presión | Alimentación por gravedad | Inyección a alta presión |

| Material del molde | Hierro, acero | Metales refractarios |

| Tasa de producción | Baja | Más alto |

| Coste de utillaje | Moderado | Muy alta |

El principal reto para el cobre de fundición a presión es su punto de fusión, superior a 1080°C (1984°F). Los aceros estándar para herramientas de fundición a presión, como el H13, no pueden soportar esta temperatura extrema durante mucho tiempo. Rápidamente pierden dureza y se agrietan.

Esta rápida degradación es un caso clásico de fallo del material. Los intensos y repetidos ciclos de calor provocan graves fatiga térmica7 en el acero del molde. En nuestros proyectos anteriores en PTSMAKE, hemos visto matrices estándar inutilizables tras muy pocos ciclos con aleaciones de cobre de alta temperatura.

El dilema del material del molde

Para superarlo, la fundición a presión de cobre requiere moldes fabricados con metales refractarios. Materiales como el molibdeno y el wolframio son necesarios porque sus puntos de fusión son mucho más altos. Esta es la única solución viable para la producción de grandes volúmenes.

Sin embargo, estos materiales son increíblemente caros y difíciles de mecanizar. Esto hace que el coste de las herramientas aumente considerablemente en comparación con la fundición en molde permanente o la fundición a presión de aluminio o zinc.

Presión, velocidad y complejidad

La fundición en molde permanente utiliza la gravedad, lo que ejerce mucha menos presión sobre el molde. Esto permite utilizar materiales de molde más convencionales y asequibles, por lo que resulta adecuada para series de producción más pequeñas.

La fundición a presión, por su parte, utiliza una presión inmensa para llenar la cavidad del molde. Esto permite crear piezas complejas con paredes finas, pero también añade una tensión extrema a los moldes refractarios, ya de por sí costosos.

| Aspecto | Molde permanente para cobre | Fundición inyectada de cobre |

|---|---|---|

| Tamaño típico de la pieza | De pequeño a grande | Pequeña a mediana |

| Complejidad | De sencillo a moderado | Posibilidad de paredes altas y delgadas |

| Desafío principal | Ciclos más lentos | Desgaste y coste extremos del molde |

Las principales diferencias se deben al calor del cobre. La fundición a presión es más rápida y produce piezas complejas, pero exige costosos moldes de metal refractario. La fundición en molde permanente es más lenta y sencilla, y ofrece una solución de utillaje más rentable para volúmenes menores.

¿Cuál es la estructura de una norma de calidad típica de la fundición de cobre?

Examinemos una norma típica, como la ASTM B824 para aleaciones de cobre. Proporciona una hoja de ruta clara. Esto garantiza que todo el mundo, desde la fundición hasta el usuario final, esté de acuerdo.

No es sólo un documento. Es un lenguaje compartido para la calidad.

Secciones clave de una norma

Una norma bien estructurada abarca todos los aspectos críticos de la producción. Así se eliminan las conjeturas y se evitan disputas. A continuación encontrará una estructura habitual.

| Sección | Propósito |

|---|---|

| Alcance | Define los tipos de aleación y fundición cubiertos. |

| Composición | Enumera los porcentajes de elementos químicos necesarios. |

| Mecánica | Especifica los requisitos de resistencia y dureza. |

| Defectos | Establece límites para los defectos visuales e internos. |

| Certificación | Describe la documentación necesaria. |

Una mirada más profunda al marco de la norma

Comprender cada sección es clave para el éxito en el aprovisionamiento. Le ayuda a especificar exactamente lo que necesita para su aplicación. En PTSMAKE utilizamos estas normas a diario. Son la base de todas las piezas fundidas de cobre de alta calidad que producimos.

Composición química

Esta sección es precisa. Detalla los porcentajes exactos de cobre, estaño, zinc y otros elementos. Desviarse de esta receta puede alterar drásticamente el rendimiento y las propiedades de la pieza final.

Ensayos de propiedades mecánicas

En este caso, la norma define la resistencia del material. Obliga a realizar ensayos de resistencia a la tracción, límite elástico y alargamiento. Estas pruebas confirman que la pieza de fundición puede soportar las tensiones mecánicas de su uso previsto.

Defectos permitidos

Ninguna colada es perfecta. Esta sección establece límites realistas. Abarca defectos visuales como la porosidad de la superficie. También aborda los problemas internos. Las normas definen niveles aceptables para estos defectos, a menudo utilizando normas radiográficas8 para la solidez interna.

Esta tabla muestra una comparación simplificada.

| Tipo de defecto | Método de inspección | Ejemplo de criterios |

|---|---|---|

| Porosidad superficial | Inspección visual | Número máximo de poros por pulgada cuadrada. |

| Contracción interna | Radiografía | Radiografías de referencia ASTM E446. |

| Grietas | Visual, Penetrante | No se permiten grietas visibles. |

Certificación y documentación

Por último, esta parte exige una prueba. El fabricante debe proporcionar un certificado. Este documento confirma que la fundición de cobre cumple todos los requisitos químicos y mecánicos especificados, garantizando una trazabilidad completa.

Las normas como la ASTM proporcionan un plan exhaustivo. Lo definen todo, desde la composición química hasta los protocolos de ensayo y los defectos aceptables. Esta estructura garantiza que cada pieza de fundición de cobre cumpla los requisitos de ingeniería exactos en cuanto a fiabilidad y rendimiento en aplicaciones exigentes.

¿Cómo se selecciona el tratamiento térmico óptimo para una pieza fundida?

Elegir el tratamiento térmico adecuado para una fundición de cobre es crucial. No se trata sólo de calentar y enfriar. Se trata de conseguir las propiedades específicas que exige su aplicación. Las distintas aleaciones de cobre responden de forma muy diferente.

Guía rápida de decisiones

En el caso de las aleaciones de cobre comunes, el objetivo dicta el proceso. Tanto si se trata de ablandar el material como de aumentar significativamente su resistencia, hay una ruta térmica específica que seguir.

| Familia de aleaciones | Objetivo principal | Tratamiento térmico recomendado |

|---|---|---|

| Cobre puro / Latones | Aliviar la tensión, mejorar la ductilidad | Recocido (alivio de tensiones) |

| Bronces (por ejemplo, estaño bronce) | Mejorar la tenacidad, reducir la dureza | Recocido |

| Cobre berilio (BeCu) | Maximizar la resistencia y la dureza | Solución Tratamiento + Envejecimiento |

| Cromo Cobre | Mejora la conductividad y la resistencia | Solución Tratamiento + Envejecimiento |

Esta guía ayuda a simplificar la selección inicial.

Comprender los procesos clave

Cada proceso de tratamiento térmico tiene una finalidad metalúrgica única. Una aplicación incorrecta puede arruinar una fundición en perfecto estado. Desglosemos los métodos más comunes que utilizamos en PTSMAKE para las aleaciones de cobre.

Recocido para aliviar tensiones

El recocido es esencialmente un proceso de ablandamiento. Calentamos la pieza fundida de cobre a una temperatura específica y la mantenemos allí. Esto permite realinear la estructura cristalina interna, lo que alivia las tensiones acumuladas durante la fundición o el mecanizado.

Las principales ventajas son:

- Ductilidad y conformabilidad mejoradas.

- Reducción del riesgo de agrietamiento por corrosión bajo tensión.

- Un material más estable y uniforme.

Solución Tratamiento y envejecimiento

Este proceso en dos fases se reserva para endurecible por precipitación9 aleaciones, como el cobre berilio (BeCu). Así es como conseguimos una resistencia extraordinaria de estos materiales.

Paso 1: Tratamiento de la solución

En primer lugar, calentamos la fundición a alta temperatura. Esto disuelve los elementos endurecedores (como el berilio) uniformemente en el cobre, creando una solución sólida. A continuación, la enfriamos rápidamente para fijar esa estructura.

Paso 2: Envejecimiento (endurecimiento por precipitación)

A continuación, la colada se recalienta a una temperatura más baja durante un tiempo determinado. Esto permite que los elementos disueltos precipiten en forma de partículas muy finas y duras dentro de la estructura de grano del metal. Estas partículas actúan como obstáculos para el movimiento de dislocación, aumentando drásticamente la resistencia y dureza de la aleación.

Seleccionar el tratamiento térmico adecuado para una fundición de cobre es clave. El recocido mejora la ductilidad al aliviar las tensiones. En el caso de las aleaciones de alta resistencia, como el BeCu, es necesario un proceso de tratamiento en solución y envejecimiento en dos fases para conseguir las mejores propiedades mecánicas para las aplicaciones más exigentes.

¿Cuál es el enfoque metódico para la inspección dimensional de una pieza fundida?

Un sólido procedimiento de Garantía de Calidad (GC) es la base de una inspección dimensional fiable. Es algo más que medir; es un sistema. Esto garantiza que cada pieza fundida cumpla las especificaciones requeridas.

El marco básico de la GC

Comenzamos seleccionando las herramientas de medición adecuadas. A continuación, identificamos todas las dimensiones críticas a partir del plano de ingeniería. Este proceso sistemático minimiza los errores y garantiza la coherencia.

Pasos esenciales de la garantía de calidad

| Paso | Descripción | Objetivo principal |

|---|---|---|

| Selección de herramientas | Elija entre calibradores, MMC, etc. | Adaptar la herramienta a la tolerancia |

| Definir dimensiones | Identificar las características críticas en el dibujo. | Garantizar la funcionalidad de las piezas |

| Crear protocolo | Normalizar el proceso de medición. | Lograr la repetibilidad |

| Resultados de los documentos | Registre todos los datos sistemáticamente. | Habilitar el control del proceso |

Este método estructurado es vital para todas las piezas. Es especialmente importante para componentes complejos como un fundición de cobre con tolerancias estrictas.

Selección de las herramientas de medición adecuadas

La elección de la herramienta de inspección depende totalmente de la complejidad de la pieza y de los requisitos de tolerancia. Para comprobaciones rápidas y sencillas, suele bastar con calibres digitales o micrómetros.

Sin embargo, para piezas de fundición con geometrías intrincadas o tolerancias muy ajustadas, es indispensable una máquina de medición de coordenadas (MMC). Una MMC proporciona puntos de datos tridimensionales de gran precisión, ofreciendo una imagen completa de las dimensiones de la pieza. En PTSMAKE, siempre adaptamos la herramienta de inspección a las exigencias específicas del proyecto.

Del dibujo al protocolo

El plano de ingeniería es nuestra única fuente de información. Lo revisamos meticulosamente para identificar las dimensiones críticas para la función y sus tolerancias asociadas. Estas son las características que influyen directamente en el rendimiento de la pieza de fundición en su montaje final.

Basándonos en estas características críticas, establecemos un protocolo formal de medición. Este documento es una guía paso a paso para nuestros inspectores de calidad. Detalla cómo, dónde y en qué secuencia medir la pieza. Este proceso detallado forma parte de un campo más amplio denominado metrología10.

La importancia de la documentación

Cada medición se registra cuidadosamente. Estos datos crean algo más que un simple informe de aprobado/no aprobado. Alimentan un bucle de mejora continua. Utilizamos estos resultados para supervisar la estabilidad de nuestro proceso de fundición y proporcionar información práctica.

Un procedimiento sistemático de control de calidad es clave para la inspección dimensional. Implica seleccionar las herramientas adecuadas, definir las tolerancias críticas a partir de planos y seguir un estricto protocolo de medición. La documentación completa el proceso, garantizando una calidad y un control uniformes para cada pieza de fundición producida.

Asóciese con PTSMAKE para obtener soluciones expertas en fundición de cobre

¿Está listo para llevar su proyecto de fundición de cobre al siguiente nivel? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y detallado: nuestro equipo está especializado en soluciones de precisión adaptadas a sus requisitos. Garantizamos calidad, fiabilidad y precios competitivos. Envíe su consulta ahora y haga que su aprovisionamiento sea más eficiente con PTSMAKE.

Obtenga más información sobre este parámetro clave que afecta a la calidad y el coste de la fundición en arena. ↩

Descubra cómo las propiedades de los materiales pueden evitar daños superficiales y fallos de los componentes en aplicaciones con cargas elevadas. ↩

Descubra cómo las características del molde afectan directamente a la calidad final y a la integridad de sus piezas de cobre fundido. ↩

Comprender los detalles microestructurales de cómo se forma este tipo común de porosidad y cómo prevenirla. ↩

Descubra cómo esta propiedad es crucial para evitar defectos de gas y garantizar una fundición de alta calidad. ↩

Comprenda cómo este proceso térmico mejora la resistencia y el rendimiento de aleaciones de cobre específicas para aplicaciones exigentes. ↩

Aprenda cómo los ciclos repetidos de calentamiento y enfriamiento provocan fallos de material en los moldes de fundición. ↩

Comprenda cómo la inspección por rayos X encuentra defectos ocultos para garantizar la integridad estructural de sus piezas de fundición. ↩

Descubra la ciencia metalúrgica que hay detrás de cómo estas aleaciones especializadas consiguen una resistencia superior. ↩

Explore este enlace para comprender los principios fundamentales de la ciencia de la medición y su importancia en la fabricación. ↩