Está buscando un fabricante de fundición a presión de aluminio fiable, pero el mercado está inundado de proveedores que prometen precisión pero ofrecen una calidad incoherente, retrasos en los plazos y una comunicación deficiente que deja sus proyectos en el limbo.

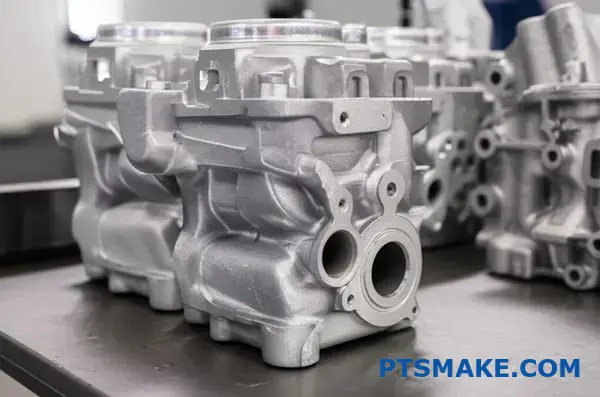

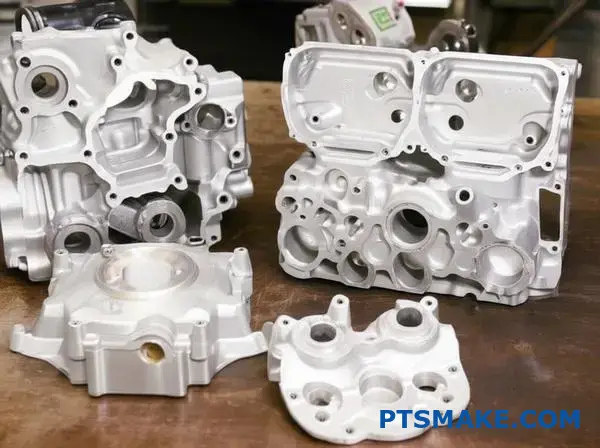

PTSMAKE se especializa en la fundición a presión de aluminio personalizada con procesos avanzados de alta y baja presión, suministrando piezas de precisión desde el prototipo hasta la producción completa para las industrias aeroespacial, automovilística y electrónica.

Elegir al socio de fundición adecuado implica algo más que comparar presupuestos. El éxito de su proyecto depende de la comprensión de los procesos de fundición, la selección de aleaciones, las normas de calidad y los flujos de trabajo de producción. Esta guía abarca los conocimientos esenciales que necesita para tomar decisiones informadas y evitar costosos errores de fabricación.

¿Cuáles son las principales categorías de procesos de fundición de aluminio?

Elegir el proceso de fundición de aluminio adecuado es vital. Su decisión influye en el coste, la velocidad de producción y la calidad de las piezas. Piense en ello como en un mapa con dos rutas principales.

Por un lado, se utilizan moldes que se destruyen tras un solo uso. La otra utiliza moldes duraderos y reutilizables para grandes volúmenes de producción. Cada una tiene sus ventajas.

Principales familias de reparto

Comprender estas familias básicas es el primer paso. Ayuda a reducir considerablemente las opciones.

| Familia de procesos | Tipo de molde | Caso de uso común |

|---|---|---|

| Fundición en arena | Expendable (Arena) | Piezas grandes, prototipos |

| Fundición a presión | Permanente (Acero) | Piezas complejas de gran volumen |

| Fundición a la cera perdida | Expendable (Cerámica) | Piezas complejas de alta precisión |

Este mapa simplifica un panorama de fabricación complejo.

La diferencia fundamental radica en el material del molde y su vida útil. Este único factor crea dos categorías distintas de fundición de aluminio.

Fundición en molde fungible

En estos procesos, el molde se crea para una sola colada. Se rompe para recuperar la pieza acabada. La fundición en arena y la fundición a la cera perdida pertenecen a este grupo.

La fundición en arena utiliza un molde hecho de arena comprimida. Es ideal para componentes grandes y prototipos. El molde permeabilidad1 permite que los gases escapen, lo que es crítico.

La fundición a la cera perdida utiliza un molde cerámico. Ofrece un excelente acabado superficial y es ideal para formas muy complejas.

Fundición en molde permanente

En este caso, los moldes suelen mecanizarse en acero. Se utilizan para miles de ciclos, lo que los hace rentables para la producción en masa.

La fundición a presión es el ejemplo más común. El aluminio fundido se introduce a presión en la cavidad del molde. El resultado son piezas con una excelente precisión dimensional.

En el cuadro siguiente se desglosa el mecanismo básico de cada uno de ellos.

| Proceso de fundición | Mecanismo central | Ventajas clave |

|---|---|---|

| Fundición en arena | Alimentación por gravedad en un molde de arena | Bajo coste de utillaje, piezas grandes |

| Fundición a la cera perdida | Metal fundido vertido en una cáscara de cerámica | Alta complejidad, detalles finos |

| Fundición a presión | Inyección a alta presión en una matriz de acero | Ciclos rápidos, alta precisión |

| Molde permanente | Alimentación por gravedad en un molde de acero | Mejor acabado que la fundición en arena |

La fundición de aluminio se divide en métodos de molde prescindible y permanente. El primero es para volúmenes más bajos y diseños complejos. El segundo es para grandes volúmenes de producción en los que los costes de utillaje pueden repartirse entre muchas piezas, que es uno de los principales servicios de PTSMAKE.

¿Cómo se designan y agrupan prácticamente las aleaciones de aluminio para la fundición?

Comprender las designaciones de las aleaciones de aluminio es crucial. No se trata sólo de un conjunto aleatorio de números. Es un código que indica la familia y la composición de la aleación. Este sistema, establecido por The Aluminum Association, nos ayuda a seleccionar el material adecuado.

El formato suele ser AXXX.X. El primer dígito revela el elemento de aleación principal. Es la pista más importante para conocer sus propiedades. Para cualquiera que se dedique a fundición de aluminio, dominar este sistema es fundamental.

Los principales grupos de aleaciones

He aquí un rápido desglose de las principales series para aleaciones de fundición:

| Serie | Elemento(s) principal(es) de aleación |

|---|---|

| 1xx.x | 99.00% Aluminio mínimo |

| 2xx.x | Cobre (Cu) |

| 3xx.x | Silicio (Si) + Cobre (Cu) y/o Magnesio (Mg) |

| 4xx.x | Silicio (Si) |

| 5xx.x | Magnesio (Mg) |

| 7xx.x | Zinc (Zn) |

| 8xx.x | Estaño (Sn) |

Este sencillo cuadro es el punto de partida para la selección de materiales.

Descifrar el sistema de designación

Desglosemos un poco más el sistema AXXX.X. El primer dígito, como hemos visto, identifica el grupo principal de aleación. El segundo y tercer dígito identifican la aleación específica dentro de ese grupo. En esencia, son números arbitrarios asignados a composiciones únicas.

El dígito que sigue al punto decimal también es importante. Un ".0" indica una colada final, mientras que un ".1" o ".2" significa un lingote con límites de composición específicos. Esta distinción es vital para las fundiciones. El prefijo "A" delante de los números significa una modificación menor de la composición original de la aleación.

Agrupaciones prácticas para el reparto

En nuestros proyectos en PTSMAKE, agrupamos las aleaciones por necesidades de aplicación. Por ejemplo, la serie 3xx.x es el caballo de batalla de la fundición a presión. La aleación A380 es una de las preferidas por su excelente equilibrio entre moldeabilidad, propiedades mecánicas y coste. Se utiliza en todo tipo de aplicaciones, desde bloques de motor hasta carcasas electrónicas.

A356, otra aleación de la serie 3xx.x, es popular para la fundición en arena y en molde permanente. Ofrece gran resistencia a la corrosión y soldabilidad, por lo que es ideal para piezas aeroespaciales y de automoción. La serie 5xx.x, aleada principalmente con magnesio, ofrece una resistencia superior a la corrosión, especialmente en ambientes marinos. El silicio de la serie 3xx.x ayuda a crear una eutéctico2 microestructura, lo que mejora la fluidez de la colada.

| Aleación | Serie | Método común de fundición | Características principales |

|---|---|---|---|

| A380 | 3xx.x | Fundición a presión | Excelente fluidez, estanqueidad a la presión, buena resistencia |

| A356 | 3xx.x | Arena, molde permanente | Alta resistencia, buena resistencia a la corrosión, soldable |

| 518 | 5xx.x | Fundición a presión | Excelente resistencia a la corrosión, buen acabado |

| 6061 | 6xx.x | Forjado (a veces fundido) | Buena resistencia, soldabilidad y mecanizabilidad |

Aunque el 6061 es principalmente una aleación forjada, sus propiedades lo convierten en una referencia familiar para los ingenieros.

El sistema de designación es una hoja de ruta. Orienta a ingenieros y fabricantes sobre los principales ingredientes de la aleación y su posible rendimiento. Este código simplifica la selección de materiales y garantiza que la pieza final cumpla todas las especificaciones del proyecto, desde la solidez hasta la resistencia a la corrosión.

¿Cómo determina la composición de las aleaciones de aluminio su comportamiento práctico en fundición?

Los elementos de aleación son las palancas de las que tiramos. Afinan el comportamiento de una aleación de aluminio. El silicio, el cobre y el magnesio son los más comunes. Cada uno de ellos cambia el juego.

Influyen directamente en cómo fluye y se enfría el metal. Esto determina las propiedades de la pieza final.

El papel del silicio (Si)

El silicio es el mejor aliado de la moldeabilidad. Mejora notablemente la fluidez. Esto ayuda a que el metal fundido rellene los intrincados detalles del molde. También reduce la contracción por solidificación.

El impacto del cobre (Cu) y el magnesio (Mg)

El cobre y el magnesio se añaden para dar resistencia. Permiten tratar térmicamente la aleación. Este proceso aumenta considerablemente la dureza y las prestaciones mecánicas. La contrapartida puede ser una menor ductilidad.

| Elemento de aleación | Impacto principal en la fundición | Beneficio clave |

|---|---|---|

| Silicio (Si) | Aumenta la fluidez | Colabilidad |

| Cobre (Cu) | Mejora la fuerza | Rendimiento |

| Magnesio (Mg) | Permite el tratamiento térmico | Dureza |

Elegir la aleación adecuada es un acto de equilibrio. No se trata sólo de las propiedades finales. Se trata de cómo se consiguen esas propiedades a través del proceso de fabricación. Esta es una conversación que mantenemos a diario con los clientes de PTSMAKE.

Comprender las interacciones entre elementos

La magia se produce cuando se combinan elementos. El silicio mejora la fluidez, pero añadir cobre puede aumentar el riesgo de desgarro en caliente. Se trata del agrietamiento que se produce al enfriarse y encogerse la pieza fundida. La aleación se vuelve quebradiza en una ventana de temperatura específica.

El magnesio trabaja con el silicio para formar siliciuro de magnesio. Este compuesto es crucial para el endurecimiento por envejecimiento durante el tratamiento térmico. Pero una proporción incorrecta puede causar problemas. Según nuestra experiencia, demasiado magnesio hace que la aleación sea lenta y propensa a los defectos.

Una más amplia rango de solidificación3 a menudo significa más riesgo. La pieza permanece más tiempo en un estado blando. Esto aumenta la susceptibilidad a la porosidad y al desgarro.

Selección de parámetros de proceso

La composición de la aleación dicta nuestro proceso. Una aleación con un alto contenido de cobre necesita velocidades de enfriamiento cuidadosamente controladas. Esto minimiza el estrés térmico. Una aleación diseñada para una gran fluidez permite paredes más finas en el diseño final de la pieza. Esta es la clave del éxito de los proyectos de fundición de aluminio.

Nuestros ingenieros de procesos ajustan los parámetros en función de estas huellas químicas. Así nos aseguramos de cumplir las especificaciones en todo momento.

| Rasgo de aleación | Consideración del proceso |

|---|---|

| Alta fluidez (Si) | Permite diseños complejos de paredes finas |

| Alta resistencia (Cu) | Requiere velocidades de enfriamiento controladas |

| Tratable térmicamente (Mg) | Necesita un tratamiento térmico específico |

| Solidificación amplia | Exige un diseño cuidadoso de las compuertas y las bandas |

Los elementos de aleación como el silicio, el cobre y el magnesio definen fundamentalmente el comportamiento de fundición de una aleación de aluminio. Lo controlan todo, desde la fluidez y la solidificación hasta la respuesta al tratamiento térmico. Dominar estas relaciones es esencial para seleccionar los parámetros óptimos del proceso y conseguir piezas de alta calidad.

¿Cómo seleccionar el proceso de fundición adecuado para sus piezas?

Elegir un proceso de fundición puede parecer complejo. En PTSMAKE lo simplificamos utilizando una matriz de decisión. Esta herramienta nos ayuda a centrarnos en lo que realmente importa para su proyecto.

Es una forma estructurada de comparar opciones. Evaluamos en función de cinco factores clave. Así nos aseguramos de que la elección final se ajusta perfectamente a sus objetivos.

Factores prácticos clave

Una matriz de decisión aporta claridad. Equilibra las necesidades técnicas con los objetivos empresariales, guiándole hacia el método de fabricación más adecuado.

| Factor | Consideraciones clave |

|---|---|

| Volumen de producción | ¿Cuántas piezas necesitará a lo largo de la vida útil del producto? |

| Complejidad de las piezas | ¿Qué grado de complejidad tienen las características y la geometría del diseño? |

| Tolerancias requeridas | ¿Qué nivel de precisión dimensional es necesario? |

| Acabado superficial | ¿Cuál es el requisito estético o funcional de la superficie? |

| Coste objetivo | ¿Cuál es el presupuesto para utillaje y el precio final por pieza? |

Aplicación del marco: Un ejemplo real

Apliquemos esta matriz a un escenario habitual. Tenemos que elegir entre fundición a presión y fundición en arena para una nueva carcasa de aluminio.

Esta pieza requiere gran precisión y un acabado liso. Se producirá en grandes cantidades, superando las 50.000 unidades anuales.

Para la producción de grandes volúmenes, la eficiencia de la fundición a presión es una gran ventaja. Su elevado coste inicial de utillaje se reparte entre muchas piezas. Esto hace que el coste por pieza sea muy bajo.

La mayor inversión inicial de la fundición a presión se compensa con un menor coste por pieza, un concepto conocido como amortización de herramientas4.

La fundición en arena, con su menor coste de utillaje, es más adecuada para prototipos o tiradas de bajo volumen.

Comparación de procesos para la carcasa de aluminio

La tabla siguiente muestra una comparación directa basada en nuestros factores clave. Para esta pieza específica de gran volumen y precisión, la fundición a presión es la clara ganadora.

| Factor | Fundición a presión | Fundición en arena |

|---|---|---|

| Volumen de producción | Excelente (más de 50.000 unidades) | Pobre (mejor para < 1.000 unidades) |

| Complejidad de las piezas | Excelente (paredes finas, detalles finos) | Regular (se requieren secciones más gruesas) |

| Tolerancias | Excelente (ajustado, consistente) | Pobre (flojo, menos repetible) |

| Acabado superficial | Excelente (Liso, listo para pintar) | Pobre (Requiere acabado secundario) |

| Coste objetivo | Excelente (bajo coste por pieza) | Pobre (alto coste por pieza en volumen) |

El uso de una matriz de decisión elimina las conjeturas. Proporciona una base basada en datos para su elección, equilibrando el coste, la calidad y el volumen. Así se asegura de seleccionar el proceso de fundición más eficaz y económico para los requisitos específicos de su pieza.

¿Qué define una ‘buena’ pieza de fundición más allá de la inspección visual?

Más allá de una superficie impecable, una buena fundición se define por los datos. Nos centramos en las métricas críticas para la calidad (CTQ). Son las características medibles que garantizan el rendimiento.

Ellos traducen sus necesidades de diseño en nuestros objetivos de producción. Esto garantiza que la pieza final funcione a la perfección en condiciones reales.

Métricas clave de rendimiento

Nos fijamos en la resistencia, la precisión y la integridad. Estas cifras cuentan la verdadera historia de la calidad de una pieza de fundición. No son subjetivos.

| Métrica | Por qué es fundamental |

|---|---|

| Propiedades mecánicas | Resiste a las fuerzas operativas |

| Precisión dimensional | Garantiza un ajuste y un funcionamiento perfectos |

| Estanqueidad a la presión | Evita fugas en sistemas sellados |

Una inmersión más profunda en las CTQ

Cada aplicación impone exigencias únicas a una pieza. Una pieza de fundición bonita que falla bajo presión es inútil. Por eso asignamos los CTQ directamente a sus requisitos.

Para las piezas que contienen fluidos o gases, la estanqueidad a la presión es primordial. Incluso una porosidad microscópica puede provocar un fallo. Lo vemos a menudo en componentes hidráulicos.

Acabado superficial y funcionalidad

El acabado superficial, medido como Ra, es otro parámetro crítico. No es sólo por estética. A menudo se requiere un acabado específico para sellar superficies. También puede reducir la fricción en piezas móviles.

Adecuación de las métricas al estrés

Una fundición de aluminio para un turbocompresor de automóvil tiene necesidades diferentes a las de una carcasa para un dispositivo médico. Una requiere estabilidad térmica y estanqueidad a la presión. La otra necesita un acabado superficial de alta calidad para la esterilización. El material resistencia a la tracción5 suele ser una CTQ fundamental. En PTSMAKE le ayudamos a definir y alcanzar estos objetivos.

| Ejemplo de aplicación | CTQ más crítico | Razón de importancia |

|---|---|---|

| Cuerpo de la válvula hidráulica | Estanqueidad a la presión | Debe contener fluido a alta presión sin fugas. |

| Pieza estructural aeroespacial | Resistencia mecánica | Deben soportar cargas importantes sin deformarse ni fallar. |

| Caja electrónica | Tolerancia dimensional | Debe alinearse perfectamente con las placas de circuito impreso y otros componentes. |

Los parámetros críticos para la calidad transforman la intención del diseño en especificaciones tangibles y verificables. Son el verdadero lenguaje de la calidad y garantizan que la pieza funcione exactamente como se necesita en su aplicación final, desde el ajuste hasta el funcionamiento bajo tensión.

¿Cómo se clasifican e identifican sistemáticamente los defectos comunes de la fundición de aluminio?

Agrupemos los defectos comunes de la fundición de aluminio. Esto nos ayuda a encontrar la causa raíz rápidamente. Los clasificamos por su aspecto y su causa subyacente.

Agrupación por apariencia y causa

Este método simplifica el diagnóstico. Podemos clasificar los defectos en familias. Entre ellos se incluyen la porosidad, las grietas y las imperfecciones superficiales. Cada una tiene una firma visual distinta.

He aquí una guía rápida:

| Tipo de defecto | Indicación visual |

|---|---|

| Contracción Porosidad | Vacíos irregulares y angulosos |

| Porosidad del gas | Burbujas suaves y esféricas |

| Lágrimas calientes | Grietas irregulares y ramificadas |

Reconocer estos signos en una colada es el primer paso. Orienta todo nuestro enfoque de resolución de problemas.

Una comprobación visual es sólo el principio. Comprender la causa raíz es clave para una solución permanente. Cada defecto cuenta una historia sobre el proceso de fundición de aluminio.

Profundizar: De las señales visuales a las causas profundas

Porosidad: Contracción vs. Gas

La porosidad por contracción se forma por una alimentación deficiente durante la solidificación. Esto crea vacíos irregulares. Por el contrario, la porosidad por gas es hidrógeno atrapado. Da lugar a burbujas suaves y redondas. Esta distinción es fundamental para el control del proceso.

A veces, los defectos son internos. La inspección visual no es suficiente. Puede que tengamos que seccionar una pieza para análisis metalográfico6. Este proceso revela la estructura interna del defecto. Nos cuenta la historia completa de su formación.

Grietas y defectos superficiales

Los desgarros en caliente son grietas que se forman a altas temperaturas por tensión térmica. Las roturas en frío y los desajustes son diferentes. Se producen cuando el metal fundido fluye mal. O cuando se solidifica demasiado pronto. Aparecen como líneas o secciones incompletas en la superficie.

| Característica | Lágrimas calientes | Cierres fríos |

|---|---|---|

| Causa | Estrés térmico durante el enfriamiento | Solidificación prematura |

| Apariencia | Grietas irregulares y ramificadas | Una línea o costura clara |

| Ubicación | Zonas de alto estrés | Donde confluyen dos corrientes metálicas |

En PTSMAKE, no nos limitamos a identificar defectos. Analizamos su causa para evitar que se repitan. Esto garantiza que cada componente cumpla las normas de calidad más exigentes.

Es esencial clasificar los defectos por su aspecto visual y su causa. Este enfoque sistemático permite encontrar soluciones específicas. Garantiza una calidad uniforme en cada colada de aluminio, desde la identificación de la porosidad hasta el análisis de las roturas en caliente.

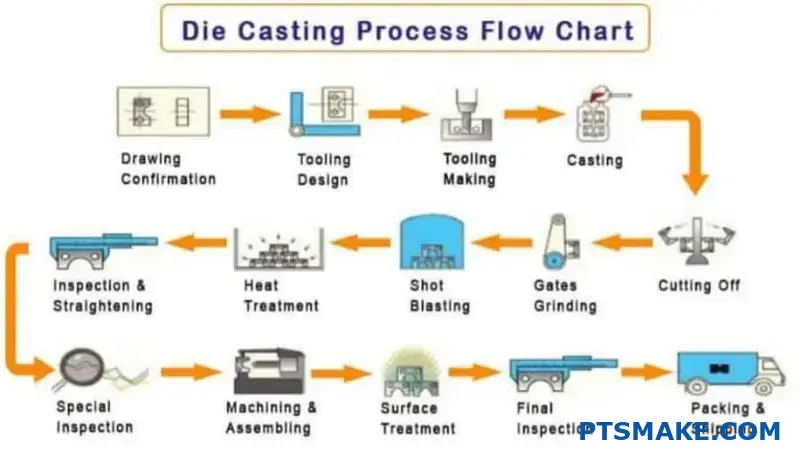

¿Cuál es el flujo de trabajo típico de una línea de producción de fundición de aluminio?

La línea de producción de fundición de aluminio es un recorrido sistemático. Transforma un lingote de aluminio bruto en un componente preciso y acabado. Cada paso es fundamental.

De principio a fin, el proceso exige control. Cada fase se basa en la anterior. Un pequeño error al principio puede causar grandes defectos más adelante.

Fases clave de la producción

He aquí un desglose simplificado del flujo de trabajo. Exploraremos cada una de estas etapas con más detalle.

| Escenario | Actividad clave | Propósito |

|---|---|---|

| 1. Preparación | Recepción y fusión de lingotes | Convertir materia prima sólida en forma líquida. |

| 2. Fundición | Vertido y solidificación | Dé forma a la pieza deseada con el metal fundido. |

| 3. Acabado | Limpieza e inspección | Preparar la pieza para su aplicación final. |

Este flujo estructurado garantiza la coherencia y la calidad.

Desglose paso a paso

Veamos con más detalle cada fase del flujo de trabajo de la fundición de aluminio. Comprender estos detalles es clave para gestionar la producción y garantizar la calidad de las piezas.

1. Material y fusión

Todo empieza con la recepción del lingote. Verificamos la certificación del material para asegurarnos de que cumple las especificaciones del proyecto. A continuación, los lingotes se funden en un horno y se mantienen a una temperatura precisa.

2. Tratamiento de metales

Este paso no es negociable para obtener piezas de alta calidad. El aluminio fundido debe tratarse para eliminar impurezas y gases disueltos. Un proceso como desgasificación7 es esencial para evitar la porosidad, que puede comprometer la integridad estructural de la pieza final.

3. Fundición y enfriamiento

A continuación, el metal tratado se transfiere a la máquina de fundición. Se inyecta o se vierte en la cavidad del molde. El enfriamiento controlado es fundamental. Esta fase determina la estructura final del grano y las propiedades mecánicas de la pieza.

4. Tratamiento posterior a la fundición

Tras la solidificación, la pieza se extrae del molde. Esto suele denominarse sacudido o extracción. Se retiran las compuertas y las bandas, que son canales para el metal fundido.

5. Acabado e inspección

Por último, la pieza de fundición en bruto pasa por etapas de acabado. Esto puede incluir el desbarbado para eliminar los bordes afilados o el granallado para obtener un acabado superficial uniforme.

| Proceso de acabado | Descripción |

|---|---|

| Desbarbado | Eliminación manual o automática de rebabas y bordes afilados. |

| Granallado | Propulsión de material abrasivo para limpiar y texturizar la superficie. |

| Mecanizado | Creación de características precisas, como orificios o roscas. |

Cada pieza se somete a una inspección final de precisión dimensional y defectos visuales antes de ser embalada para su envío.

El flujo de trabajo de la fundición de aluminio es un proceso de varias etapas. Cada paso, desde la fusión de la materia prima hasta la inspección final, se controla meticulosamente para garantizar que la pieza acabada cumple las estrictas normas de calidad y las especificaciones del cliente.

¿Qué opciones de acabado postfusión existen y por qué?

Una colada en bruto rara vez es el producto acabado. Los procesos posteriores a la fundición son esenciales. Convierten una pieza en bruto en un componente funcional acabado.

Estos pasos garantizan que la pieza cumpla las especificaciones exactas. También mejoran su aspecto y durabilidad. Exploremos un catálogo de opciones habituales para su proyecto.

| Proceso | Objetivo principal |

|---|---|

| Recorte | Retire el material sobrante |

| Mecanizado | Lograr tolerancias estrictas |

| Revestimiento | Añade protección y color |

Así se garantiza que todos los detalles, desde las dimensiones hasta el tacto de la superficie, sean perfectos.

Tras la fundición, las piezas requieren refinamiento. Los procesos específicos dependen totalmente de los requisitos de la aplicación final. Los clasificamos en dos tipos principales: eliminación de material y tratamiento de superficies.

Retirada y preparación del material

En primer lugar, debemos eliminar cualquier material no deseado que haya quedado del proceso de fundición.

Recorte y esmerilado

Esta es la fase inicial de limpieza. Eliminamos rebabas, compuertas y bandas. El objetivo es dar a la pieza su forma básica. Este paso es fundamental para todas las piezas de fundición.

Granallado

El granallado limpia la superficie. También crea una textura mate uniforme. Este proceso es ideal para preparar una pieza para la pintura o el revestimiento. Garantiza una mejor adherencia.

Conseguir las especificaciones finales

Estos procesos crean la forma y las características finales.

Mecanizado de precisión

Cuando un diseño requiere tolerancias estrechas que la fundición no puede alcanzar, recurrimos al mecanizado CNC. Esto es crucial para elementos como orificios roscados o superficies de contacto. Define la precisión final de la pieza. A menudo lo utilizamos para componentes de fundición de aluminio de alto rendimiento.

Recubrimientos superficiales

Los revestimientos protegen y mejoran el aspecto. La elección entre anodizado8 y el recubrimiento en polvo depende del entorno de la pieza y del aspecto deseado.

| Característica | Anodizado | Recubrimiento en polvo |

|---|---|---|

| Material | Sólo aluminio | La mayoría de los metales |

| Protección | Excelente Corrosión/desgaste | Buena resistencia a las virutas |

| Acabado | Brillo metálico | Amplia gama de colores y texturas |

En PTSMAKE, le ayudamos a seleccionar el acabado óptimo. Esto garantiza que la pieza funcione de forma fiable durante toda su vida útil.

El acabado posterior a la fundición no es una ocurrencia tardía. Es una fase crítica que define la precisión, durabilidad y aspecto final de una pieza. Elegir la combinación adecuada de procesos garantiza que el componente cumpla todos los requisitos funcionales y estéticos para su uso final.

Dada una pieza de fundición agrietada, ¿cómo se investiga su fallo?

En cuanto aparece una grieta, empieza la investigación. No es sólo un defecto; es una pista. Su primer paso es realizar un análisis de fallos. Debe determinar si se trata de una rotura en caliente o de una grieta mecánica. Tienen un aspecto diferente y causas muy distintas.

Distinción de los tipos de grietas

Las roturas en caliente se producen durante la solidificación. Las grietas mecánicas se producen después de que la fundición se haya enfriado. Conocer la diferencia es clave para encontrar la causa raíz. Esta distinción guiará toda la investigación.

| Característica | Lágrima caliente | Grieta mecánica |

|---|---|---|

| Apariencia | Superficie irregular, ramificada y oxidada | Limpio, afilado, menos ramificado |

| Ubicación | En puntos calientes, esquinas afiladas | Cerca de puntos de tensión, pines eyectores |

| Cronometraje | Durante el enfriamiento en el molde | Después de la solidificación, durante la manipulación |

Investigación de posibles causas

Una vez identificado el tipo de grieta, puede profundizar más. Cada tipo tiene su propio conjunto de probables culpables. Aquí es donde la experiencia en el análisis de piezas, como la que tenemos en PTSMAKE, resulta crucial.

Causas profundas del desgarro por calor

Las roturas en caliente son un problema de fundición. A menudo están relacionados con el material o con el propio diseño del molde. Una composición incorrecta de la aleación puede crear un amplio rango de congelación. Esto hace que el material sea débil y propenso al desgarro a medida que se solidifica y se contrae.

La restricción del molde es otro factor importante. Si el diseño del molde impide que la pieza fundida de aluminio se contraiga libremente, se acumula la tensión. Esta tensión separa el metal débil y semisólido, provocando una rotura. Por este motivo, a menudo se producen cerca de esquinas internas afiladas. Un signo común es un fractura intergranular9 camino.

Causas de las grietas mecánicas

Las grietas mecánicas son problemas posteriores a la solidificación. Se producen cuando una fuerza externa supera la resistencia del material. Las fuerzas de expulsión agresivas, los pasadores de expulsión desalineados o un sistema de expulsión mal diseñado pueden fracturar una pieza en perfecto estado.

También es frecuente que se produzcan daños durante la manipulación. Las caídas, los apilamientos bruscos o las configuraciones de mecanizado inadecuadas pueden provocar grietas. A veces, el problema radica en el tratamiento térmico. Un temple inadecuado puede crear tensiones internas masivas que provocan grietas.

| Tipo de grieta | Causa potencial | Área de investigación |

|---|---|---|

| Lágrima caliente | Composición de la aleación | Espectrometría de materiales |

| Lágrima caliente | Sujeción del molde | Revisión del diseño de moldes |

| Grieta mecánica | Fuerza de eyección | Comprobación del sistema de eyección |

| Grieta mecánica | Manejo de | Auditoría del proceso posterior al moldeo |

| Grieta mecánica | Tratamiento térmico | Ciclo de tratamiento térmico |

Para solucionar los fallos de fundición, primero hay que identificar correctamente el tipo de grieta. Las roturas en caliente apuntan a problemas con el material o el molde. Las grietas mecánicas sugieren problemas de expulsión, manipulación o tratamiento térmico. Esta distinción es la base de un análisis de fallos eficaz.

Asóciese con PTSMAKE para su próximo proyecto de fundición de aluminio

¿Busca una solución de fundición de aluminio fiable? Confíe en la experiencia y el compromiso de calidad de PTSMAKE. Obtenga un presupuesto rápido y preciso adaptado a las necesidades de su proyecto: envíe su consulta hoy mismo y experimente una precisión de primer nivel, unos resultados uniformes y una asistencia receptiva desde el prototipo hasta la producción.

Descubra cómo esta propiedad influye directamente en la calidad final y la integridad de sus piezas de aluminio fundido. ↩

Descubra cómo este comportamiento específico de la fusión influye en la fluidez de la colada y en las propiedades finales de la pieza. ↩

Explore cómo influye esta diferencia de temperatura en la integridad de la fundición y en la resistencia final de la pieza. ↩

Descubra cómo influye la inversión inicial en utillaje en el precio final por pieza en toda la tirada de producción. ↩

Descubra cómo este valor determina la capacidad de una pieza para resistir la tracción. ↩

Explore cómo el examen microscópico revela características de defectos ocultos y garantiza la integridad del material. ↩

Descubra cómo este proceso elimina los gases nocivos para evitar la porosidad y mejorar la integridad de la fundición. ↩

Descubra cómo este proceso electroquímico protege y da color a las piezas de aluminio. ↩

Aprenda cómo las estructuras de grano de los materiales influyen en la resistencia y los modos de fallo de los componentes. ↩