Muchos ingenieros se enfrentan a fallos de los engranajes cónicos, ruidos inesperados y desgaste prematuro en sus sistemas de precisión. Estos problemas suelen deberse a que no se tienen en cuenta las complejas interacciones de fuerzas tridimensionales y las restricciones geométricas que hacen que los engranajes cónicos sean fundamentalmente diferentes de los engranajes rectos o helicoidales.

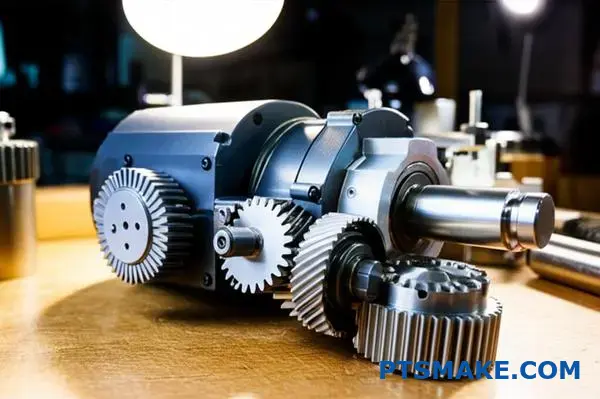

Los engranajes cónicos resuelven el reto crítico de transmitir potencia entre ejes que se cruzan gracias a su geometría de dientes cónicos, lo que permite una transferencia de par eficaz en varios ángulos a la vez que gestiona complejas combinaciones de fuerzas radiales, tangenciales y axiales que serían imposibles con los sistemas de engranajes de ejes paralelos tradicionales.

He trabajado con ingenieros que han pasado meses solucionando problemas de sistemas de engranajes cónicos, sólo para descubrir que la causa raíz era un descuido básico de diseño. Esta guía le guía a través de 15 preguntas esenciales que separan las implementaciones de engranajes cónicos exitosas de los costosos fracasos, cubriendo todo, desde el análisis de fuerza fundamental hasta las técnicas de optimización avanzadas.

¿Qué problema resuelve un engranaje cónico frente a otros tipos de engranajes?

Los engranajes son esenciales para la transmisión de potencia. Pero, ¿qué ocurre cuando los ejes se cruzan, a menudo en un ángulo de 90 grados? Los engranajes comunes, como los rectos o los helicoidales, no pueden funcionar en este caso. Están diseñados para ejes paralelos.

Éste es el problema específico que resuelven los engranajes cónicos. Su exclusiva forma cónica es la solución fundamental. Permite una transferencia de potencia suave y eficaz en las curvas. Esta función básica las hace insustituibles en muchos sistemas mecánicos.

| Tipo de engranaje | Orientación del eje | Aplicación principal |

|---|---|---|

| Engranaje recto | En paralelo | Transferencia de potencia simple y paralela |

| Engranaje cónico | Intersección | Transferencia de potencia en ángulo |

El reto geométrico de la intersección de ejes

Imagine que obliga a dos engranajes rectos a engranar en un ángulo de 90 grados. Sus dientes son rectos y tienen forma cilíndrica. Están diseñados para entrar en contacto a lo largo de ejes paralelos. En una intersección, sus dientes rechinarían o harían un contacto mínimo. Esto provoca una transferencia de potencia ineficaz y un rápido desgaste.

Los engranajes helicoidales, aunque más silenciosos, se enfrentan a una limitación similar. Sus dientes en ángulo son perfectos para ejes paralelos, pero no están diseñados para la geometría de ejes que se cruzan. El principio fundamental de diseño no coincide con la aplicación.

La solución cónica del engranaje cónico

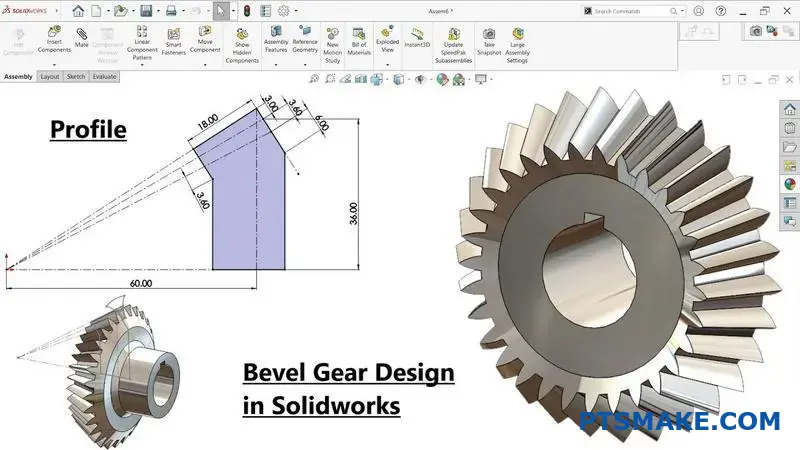

Aquí es donde los expertos Diseño de engranajes cónicos se vuelve crítico. En lugar de un cilindro, los dientes de los engranajes cónicos se tallan en un cono. Este cambio es la clave de su funcionamiento. Dos ruedas cónicas pueden engranar perfectamente en la intersección de sus ejes. Sus dientes engranan suavemente a lo largo de la anchura de sus caras.

Todo este concepto funciona gracias a la cono de paso1. Todos los dientes de un engranaje cónico se estrechan hacia un punto común, el vértice del cono. Cuando dos ruedas dentadas engranan, sus vértices se encuentran en el mismo punto. Esta alineación garantiza un contacto continuo y rodante.

Comparación de la geometría básica de los engranajes

| Característica | Engranaje recto | Engranaje cónico |

|---|---|---|

| Forma de la base | Cilindro | Cono |

| Ángulo del eje | 0° (Paralelo) | Normalmente 90 |

| Camino de los dientes | Recto | Cónico hacia el ápice |

Los engranajes cónicos abordan el reto único de transmitir potencia entre ejes que se cruzan. Donde fallan los engranajes cilíndricos como los rectos y helicoidales, la geometría cónica de los engranajes cónicos permite un acoplamiento suave y eficaz en ángulo, lo que los hace esenciales para aplicaciones en ángulo recto.

¿Cuáles son las fuerzas fundamentales que actúan sobre el diente de un engranaje cónico?

Cuando se transmite potencia a través de engranajes cónicos, la carga sobre un diente es compleja. No es un empuje único y directo.

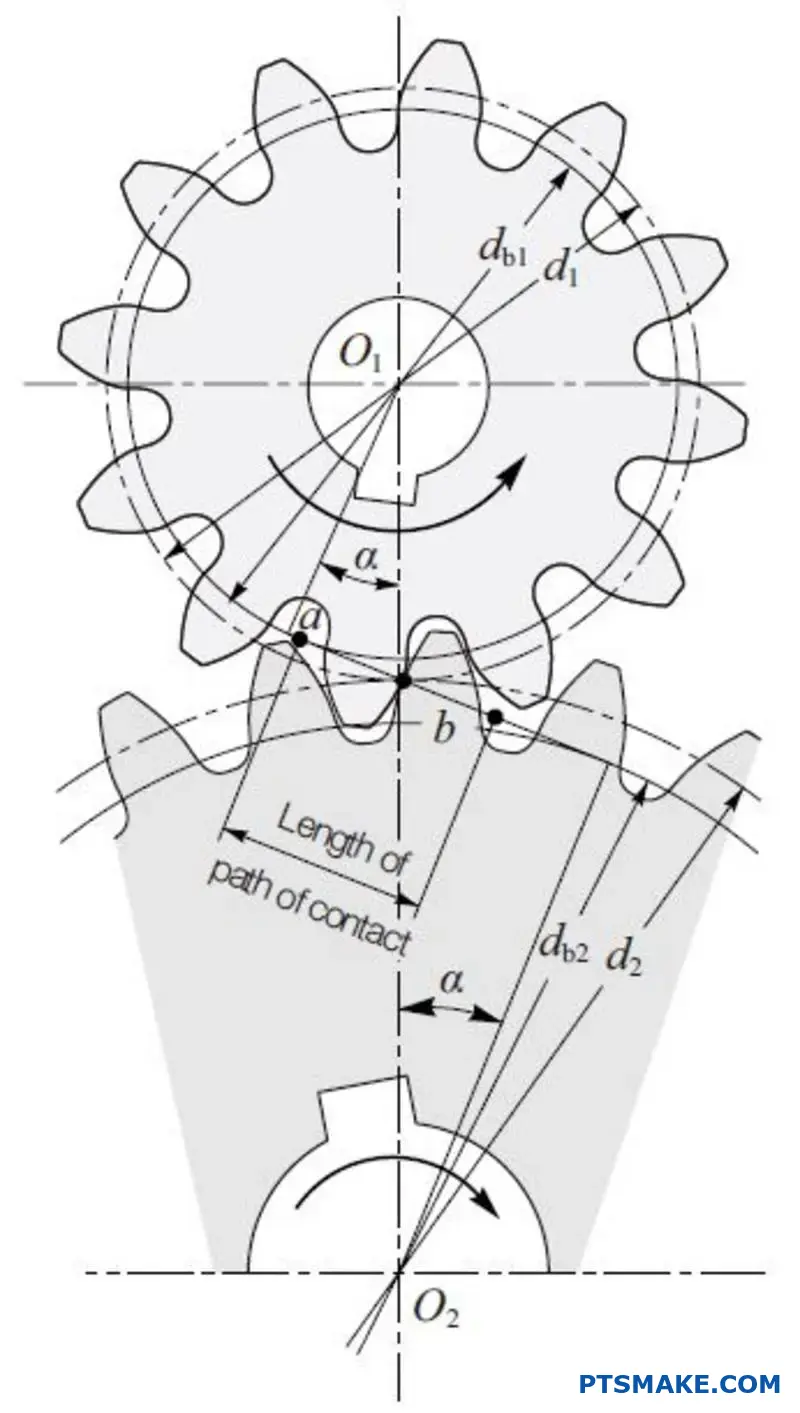

En cambio, esta carga se divide en tres componentes fundamentales. Se trata de las fuerzas tangencial, radial y axial.

Cada fuerza actúa en una dirección única. Comprenderlas no es opcional; es la piedra angular de un diseño fiable de engranajes cónicos. Garantiza la robustez y el rendimiento previstos del conjunto.

| Componente de fuerza | Dirección principal de la acción |

|---|---|

| Tangencial (Ft) | Actúa a lo largo de la tangente al círculo primitivo |

| Radial (Fr) | Actúa hacia el centro del engranaje |

| Axial (Fa) | Actúa a lo largo del eje del engranaje |

El origen de cada componente de fuerza

Desglosemos de dónde procede cada fuerza. Hacerlo bien es fundamental para la integridad mecánica de todo el sistema.

Fuerza tangencial (pies)

Este es el componente útil. La fuerza tangencial es la que realmente transmite el par y la potencia. Es directamente proporcional al par que se aplica al engranaje.

Fuerza radial (Fr)

El ángulo de presión de los dientes de los engranajes crea una fuerza de separación. La componente radial es la parte de esta fuerza que empuja a los dos engranajes directamente alejados el uno del otro, perpendicularmente a sus ejes.

Fuerza axial (Fa)

El ángulo cónico de los engranajes cónicos también genera una fuerza de empuje. Esta fuerza axial empuja cada rueda dentada a lo largo de su eje. Este es un factor crítico que diferencia a las ruedas cónicas de las ruedas dentadas rectas simples.

En PTSMAKE, siempre analizamos la combinación fuerza resultante2 durante la fase de diseño. Este análisis es crucial para seleccionar los rodamientos adecuados y diseñar un alojamiento que no se flexione bajo carga.

| Elemento de diseño | Fuerzas clave a tener en cuenta | Por qué es fundamental |

|---|---|---|

| Selección de rodamientos | Radial y axial | Los rodamientos de rodillos cónicos suelen ser necesarios para soportar las cargas combinadas. |

| Desviación del eje | Tangencial y radial | El eje debe ser lo suficientemente rígido para resistir la flexión y mantener la alineación de los engranajes. |

| Diseño de viviendas | Los tres | El soporte debe apoyar firmemente los rodamientos y evitar la desalineación. |

Resumen de fuerzas sobre el diente de un engranaje cónico

Es esencial identificar correctamente las fuerzas tangenciales, radiales y axiales. Estos tres componentes influyen directamente en la selección del rodamiento, la resistencia del eje y la rigidez del alojamiento, que son fundamentales para un sistema de engranajes cónicos duradero y eficaz. Descuidar cualquiera de ellos puede provocar un fallo prematuro.

¿Qué relación hay entre la "relación de contacto" y el buen funcionamiento de los engranajes cónicos?

La relación de contacto es el número medio de dientes en contacto en un momento dado. Es una medida del solapamiento. Una relación más alta siempre es mejor.

Mejora directamente el rendimiento. Más dientes compartiendo la carga significa una transmisión de potencia más suave. Esto reduce significativamente las vibraciones y el ruido.

El impacto del coeficiente de contacto

Una mayor relación de contacto reduce la tensión en cada diente. Esto prolonga la vida útil del engranaje y mejora su fiabilidad.

| Ratio de contacto | Efecto operativo | Beneficio |

|---|---|---|

| Bajo (< 1,2) | Áspero, ruidoso | Menor coste |

| Alta (> 1,2) | Suave, silencioso | Mayor durabilidad |

Este sencillo factor es fundamental en el diseño de engranajes cónicos de alto rendimiento.

Profundizar en el reparto de cargas

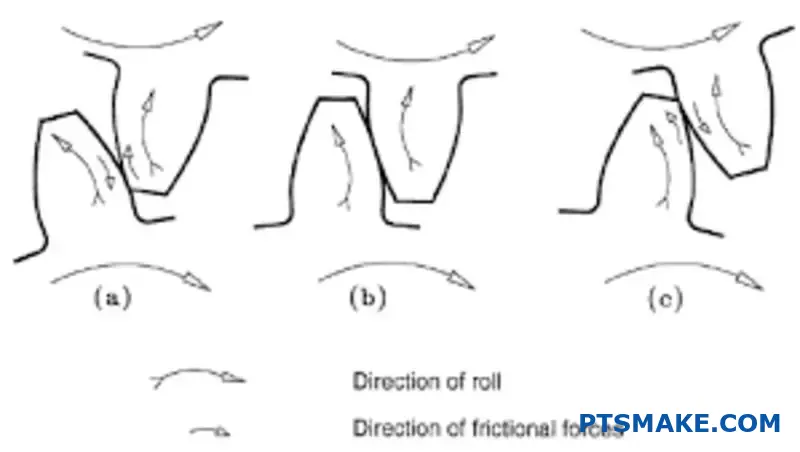

Una mayor relación de contacto significa que la carga se distribuye entre varios pares de dientes. Un par de dientes ya está en pleno contacto antes de que se desenganche el par anterior.

Este solapamiento es la clave. Evita las transferencias bruscas de carga. Las transferencias bruscas son una fuente importante de ruido y tensión por impacto en los sistemas de engranajes.

En PTSMAKE, nos centramos en maximizar este solapamiento. El diseño adecuado de los engranajes cónicos garantiza una transición fluida de la potencia de un diente al siguiente.

Cómo reduce el desgaste la relación de contacto

Al repartirse la carga, el esfuerzo máximo en cada diente es mucho menor. Esto reduce el riesgo de picaduras, estrías y el eventual fallo del diente. Es un principio fundamental para la durabilidad.

Todo el ciclo de mallado3 se vuelve más suave. Hay menos presión instantánea, lo que también minimiza la generación de calor y la fatiga del material a lo largo de millones de ciclos.

| Característica | Baja relación de contacto | Alta relación de contacto |

|---|---|---|

| Distribución de la carga | Concentrados en un par | Compartido entre 1-2 parejas |

| Nivel de ruido | Más alto | Baja |

| Vibración | Significativo | Mínimo |

| Índice de desgaste | Más rápido | Más lento |

| Vida útil del engranaje | Más corto | Más largo |

Esta tabla muestra claramente las ventajas. Conseguir una mayor relación de contacto es un objetivo primordial en nuestro proceso de diseño y fabricación.

Una mayor relación de contacto se traduce directamente en un funcionamiento más suave y silencioso del engranaje. Al garantizar que se engranen más dientes a la vez, se distribuye la carga, se reduce la tensión en los dientes individuales y se mejora significativamente la durabilidad y el rendimiento generales del conjunto de engranajes.

¿Qué define el "ángulo de presión" en un sistema de engranajes cónicos?

El ángulo de presión es un parámetro fundamental en el diseño de ruedas cónicas. Determina cómo se transmite la fuerza entre los dientes engranados.

Imagina dos engranajes que se encuentran. El ángulo de presión es el ángulo entre la línea de fuerza y la línea tangente a los círculos de paso en el punto de contacto. Este ángulo determina en gran medida el rendimiento del engranaje.

El ángulo de fuerza

Este ángulo es crítico. Influye directamente en cómo se distribuyen las cargas en el sistema de engranajes. Un ligero cambio aquí puede tener efectos de ondulación significativos en todo el mecanismo.

| Componente | Descripción |

|---|---|

| Línea de fuerza | La dirección de la fuerza ejercida por el diente motriz sobre el diente conducido. |

| Línea Tangente | Una línea tangente a ambos círculos de cabeceo en el punto de cabeceo. |

| Ángulo de presión | El ángulo entre estas dos líneas. |

Elegir el ángulo de presión adecuado es un compromiso. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a equilibrar estos factores para lograr un rendimiento óptimo en sus aplicaciones específicas.

Impacto en la resistencia de los dientes

Un ángulo de presión mayor, como 25°, da como resultado una base dentaria más ancha y fuerte. Esto mejora significativamente la resistencia a la flexión. Un ángulo menor, como el habitual de 20°, produce un perfil de diente más fino.

Consideraciones sobre la carga portante

Sin embargo, un mayor ángulo de presión también aumenta la carga radial sobre los rodamientos. Esta fuerza separa los engranajes. Los cojinetes y el alojamiento del sistema deben ser lo suficientemente resistentes como para soportar este aumento de carga sin deformarse. El sitio línea de actuación4 se hace más pronunciada.

El riesgo de subcotización

La socavación es un problema de fabricación. Ocurre cuando se diseñan engranajes con pocos dientes y un ángulo de presión pequeño. La herramienta de corte puede eliminar material de la base del diente, debilitándolo gravemente.

He aquí una rápida comparación de los ángulos de presión más comunes:

| Ángulo de presión | Resistencia dental | Carga portante | Riesgo de socavación (con bajo número de dientes) |

|---|---|---|---|

| 14.5° | Baja | Baja | Alta |

| 20° | Estándar | Estándar | Moderado |

| 25° | Más alto | Más alto | Bajo |

Este equilibrio es crucial. Garantiza que el engranaje final se pueda fabricar y sea lo suficientemente duradero para el fin previsto.

El ángulo de presión define la trayectoria de transmisión de la fuerza en los engranajes cónicos. Este único parámetro influye directamente en la resistencia de los dientes, la carga que soportan los rodamientos y la posibilidad de que se produzcan defectos de fabricación como el socavado. Una selección cuidadosa es esencial para un diseño fiable del sistema de engranajes.

¿Cuándo elegir un engranaje cónico en espiral en lugar de un engranaje cónico recto?

Elegir el equipo adecuado es fundamental. A menudo se trata de encontrar un equilibrio entre las necesidades de rendimiento y el presupuesto. La decisión es más sencilla de lo que crees.

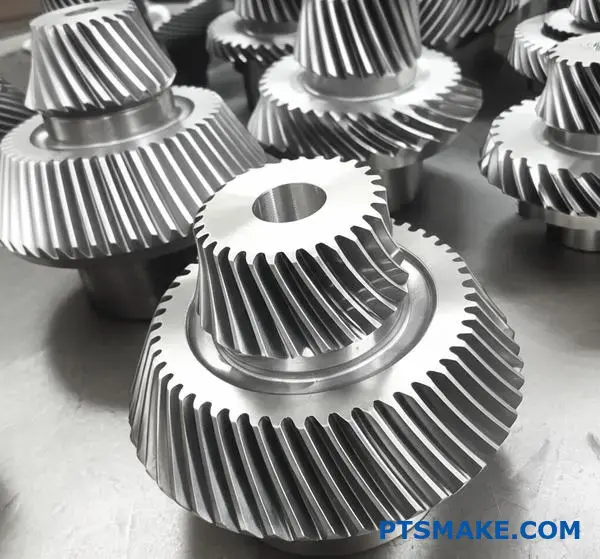

Los engranajes cónicos en espiral son para aplicaciones exigentes. Piense en altas velocidades, cargas pesadas y la necesidad de un funcionamiento silencioso.

Los engranajes cónicos rectos son la opción más práctica. Son perfectas para sistemas más sencillos y de menor velocidad en los que el coste es un factor importante.

Una rápida comparación puede orientar el diseño de sus engranajes cónicos.

| Característica | Engranaje cónico espiral | Engranaje cónico recto |

|---|---|---|

| Operación | Suave y silencioso | Más ruidoso |

| Capacidad de carga | Más alto | Más alto |

| Coste | Más alto | Baja |

| Lo mejor para | Alta velocidad, carga pesada | Sistemas sencillos de baja velocidad |

La diferencia clave es cómo engranan los dientes del engranaje. Los engranajes cónicos en espiral tienen dientes curvados. Esto les permite engranar gradual y suavemente.

Este acoplamiento gradual minimiza el impacto y las vibraciones. Es la razón por la que funcionan de forma tan silenciosa, lo que los hace ideales para sistemas de alto rendimiento como transmisiones de vehículos o brazos robóticos.

Las ruedas cónicas rectas tienen dientes rectos. Engranan a lo largo de toda la cara del diente a la vez. Este contacto brusco genera más ruido y vibraciones.

Los engranajes helicoidales también tienen un relación de contacto5. Esto significa que hay más dientes en contacto en un momento dado, distribuyendo la carga de forma más eficaz. Nuestro análisis demuestra que esto aumenta significativamente su capacidad de carga.

Por supuesto, este avanzado diseño tiene implicaciones de fabricación. La compleja curvatura de los engranajes helicoidales requiere un mecanizado CNC de precisión en 5 ejes. En PTSMAKE, tenemos una amplia experiencia en la creación de estas piezas de alta tolerancia.

Los engranajes rectos son más sencillos de fabricar. Esto se traduce directamente en un menor coste, por lo que son ideales para muchas aplicaciones industriales en las que la alta velocidad no es una prioridad.

| Criterio | Engranaje cónico espiral | Engranaje cónico recto |

|---|---|---|

| Contacto dental | Gradual, Contacto puntual | Abrupto, contacto de línea |

| Nivel de ruido | Bajo | Alta |

| Vibración | Mínimo | Significativo |

| Fabricación | Complejo (CNC de 5 ejes) | Más sencillo |

| Velocidad ideal | RPM altas | RPM bajas a moderadas |

La elección depende de un simple equilibrio. Los engranajes cónicos en espiral ofrecen un rendimiento superior en ruido, carga y suavidad a un coste más elevado. Los engranajes cónicos rectos ofrecen una solución fiable y económica para aplicaciones menos exigentes en las que el presupuesto es una preocupación primordial.

¿Cuáles son las aplicaciones específicas de los engranajes cónicos Zerol e hipoides?

Los engranajes zerol e hipoides representan la ingeniería de engranajes avanzada. Resuelven problemas que los engranajes cónicos estándar no pueden resolver. Pero no son intercambiables.

Cada tipo tiene unas propiedades geométricas únicas. Estas propiedades definen su uso ideal.

Comprender sus principales diferencias es fundamental. Este conocimiento le garantiza la selección del engranaje óptimo para las exigencias específicas de su aplicación. Una selección adecuada influye en el rendimiento y la longevidad.

La ventaja de los engranajes cónicos Zerol

Los engranajes Zerol son un tipo especial de engranaje cónico espiral. Tienen un ángulo de espiral cero. Este diseño combina lo mejor de los engranajes rectos y helicoidales.

| Característica | Engranaje cónico recto | Engranaje cónico espiral | Engranaje cónico Zerol |

|---|---|---|---|

| Ángulo en espiral | 0° | > 0° | 0° |

| Contacto dental | Abrupto | Gradual | Gradual |

| Carga de empuje | Moderado | Alta | Moderado |

Explicación de las ruedas cónicas hipoides

Los engranajes hipoides están diseñados para ejes desplazados. Esto significa que sus ejes no se cruzan. Este desplazamiento es su característica definitoria.

Si se profundiza en el tema, las diferencias son aún más importantes para un diseño eficaz de los engranajes cónicos. La elección entre ellos suele reducirse a requisitos operativos específicos como el ruido, la carga y la configuración del eje.

Engranajes Zerol: Una solución híbrida

Las ruedas dentadas Zerol tienen dientes curvados pero un ángulo de espiral nulo. Esto les confiere el engrane gradual de los dientes de las ruedas dentadas helicoidales. Esto significa que funcionan de forma más suave y silenciosa que las ruedas cónicas rectas.

Sin embargo, mantienen las mismas características de carga de empuje que los engranajes cónicos rectos. Esto simplifica los requisitos de rodamiento y montaje en comparación con los engranajes cónicos en espiral. En PTSMAKE, a menudo recomendamos los engranajes Zerol para aplicaciones de alta velocidad y alta carga en las que es necesario invertir el sentido de giro.

Engranajes Hipoides: Para una potencia compensada

Los engranajes hipoides son auténticos especialistas. Su diseño de eje sin intersección es una gran ventaja en muchas aplicaciones industriales y de automoción. El desplazamiento permite piñones más grandes y resistentes.

Esta geometría da como resultado una acción de deslizamiento única entre los dientes. Esto, combinado con una elevada relación de contacto, permite una increíble transmisión del par. Su funcionamiento es muy silencioso. Sin embargo, este deslizamiento requiere una lubricación especializada para gestionar la fricción y el desgaste. El diseño también genera Empuje axial6un factor crítico en el diseño del sistema.

| Parámetro | Engranaje cónico Zerol | Engranaje cónico hipoide |

|---|---|---|

| Ejes | Intersección | Sin interferencia (Offset) |

| Ángulo en espiral | Cero | No Cero |

| Acción dentaria | Mayormente rodante | Rodar y deslizar |

| Beneficio clave | Funcionamiento suave, empuje moderado | Alto par, silencioso, diseño compacto |

| Uso común | Herramientas eléctricas, máquinas herramienta | Diferenciales de automoción, accionamientos industriales |

Los engranajes Zerol ofrecen una solución equilibrada, combinando las ventajas de los tipos recto y espiral. Los engranajes hipoides, por el contrario, están especializados en ejes sin intersección y ofrecen un par elevado y un funcionamiento silencioso gracias a la acción única de los dientes deslizantes.

¿Cómo clasifican las normas AGMA la calidad de los engranajes cónicos para las distintas aplicaciones?

El número de calidad AGMA, o número Q, es el núcleo de la clasificación de engranajes. Es una escala sencilla, normalmente de 3 a 15.

Un mayor número Q significa tolerancias más estrictas y mayor precisión. Esto se traduce directamente en un mejor rendimiento del engranaje.

Considérelo un sistema de clasificación. Proporciona un lenguaje claro y estandarizado para todos los implicados. Esto ayuda en la fase de diseño de los engranajes cónicos.

Entender los números Q

Este sistema especifica tolerancias exactas para varias características geométricas clave. Esto garantiza la coherencia y la fiabilidad en la fabricación.

He aquí un breve resumen de lo que implican los distintos números Q.

| Número Q | Nivel de precisión | Aplicación típica |

|---|---|---|

| Q5-Q7 | Comercial | Herramientas eléctricas, maquinaria agrícola |

| Q8-Q10 | Precisión | Transmisiones de automóviles, cajas de cambios industriales |

| Q11-Q13 | Alta precisión | Aeroespacial, dispositivos médicos, robótica |

| Q14-Q15 | Ultra Precisión | Engranajes principales, instrumentación |

Este marco es esencial para adecuar la calidad del engranaje a su función prevista.

El número Q no es sólo una calificación aleatoria. Es un marco global que define las desviaciones aceptables en las características físicas de un engranaje. Esto influye directamente en el comportamiento del engranaje en una aplicación real.

Parámetros clave de los números Q

Las normas AGMA detallan las tolerancias de varios factores. Tres de los más críticos son la geometría del diente, la excentricidad y la separación. Cada uno de ellos afecta al rendimiento final.

Unas tolerancias más estrictas en estos parámetros reducen el ruido y las vibraciones de funcionamiento. También aumentan la capacidad de carga y la vida útil del engranaje. En PTSMAKE ayudamos a nuestros clientes a elegir el número Q adecuado. De este modo, se asegura de no sobredimensionar y pagar de más.

Un parámetro crítico que se mide es el Error compuesto total7. Este valor recoge las variaciones combinadas con respecto al perfil de engranaje ideal durante una rotación completa.

Impacto en todos los sectores

El número Q requerido varía considerablemente según el sector. Este equilibrio entre coste y rendimiento es crucial.

| Industria | Número Q típico | Justificación |

|---|---|---|

| Aeroespacial | P11 - P13 | La alta fiabilidad, las bajas vibraciones y la seguridad son fundamentales. |

| Automoción | P8 - P10 | Equilibrio entre rendimiento, reducción del ruido y coste de producción en serie. |

| Productos sanitarios | P10 - P12 | La precisión de los movimientos y el funcionamiento silencioso son primordiales. |

| Agricultura | P5 - P7 | La durabilidad es clave, pero el coste es un factor importante. No se necesita una gran precisión. |

Elegir el número Q adecuado es un paso fundamental para el éxito en el diseño de engranajes cónicos. Evita errores costosos en el futuro.

El sistema de números Q de AGMA proporciona un marco vital. Permite a los ingenieros especificar con precisión la calidad de los engranajes, equilibrando los requisitos de rendimiento con los costes de fabricación. Esto garantiza que el producto final se adapte perfectamente a la aplicación prevista, desde equipos agrícolas hasta naves espaciales.

¿Qué propiedades de los materiales son más críticas para el diseño de engranajes cónicos?

A la hora de elegir materiales para engranajes cónicos, hay que hacer concesiones inteligentes. Hay que establecer prioridades. El objetivo es equilibrar las propiedades para obtener un rendimiento óptimo y una larga vida útil. No se trata sólo de resistencia.

Durabilidad de la superficie al desgaste

Una superficie dura es esencial. Combate el desgaste constante y las picaduras producidas por el contacto diente con diente. Esta propiedad está directamente relacionada con la vida útil del engranaje.

Fortalecimiento del núcleo para la fatiga

Debajo de la superficie, se necesita dureza. Esta fuerza central ayuda al diente del engranaje a resistir la flexión y absorber las cargas de choque sin fracturarse.

| Propiedad | Papel clave | Evita este fracaso |

|---|---|---|

| Dureza de la superficie | Resiste el desgaste y las picaduras | Fatiga superficial, abrasión |

| Resistencia del núcleo | Absorbe golpes y flexiones | Fractura dental |

Un material puede parecer estupendo en una hoja de datos, pero los factores prácticos son igual de importantes. En nuestros proyectos en PTSMAKE, siempre tenemos en cuenta cómo se comporta un material durante la fabricación. Esto puede decidir el presupuesto y los plazos de un proyecto.

Equilibrar las limitaciones prácticas

Dos factores importantes son la maquinabilidad y la respuesta del material al tratamiento térmico. Estas propiedades determinan la eficacia y el coste de producción de la pieza final. Una mala elección puede provocar retrasos y gastos inesperados.

Teniendo en cuenta la maquinabilidad

Una buena mecanizabilidad es crucial para cualquier diseño de engranajes cónicos. Permite una producción más rápida, menos desgaste de la herramienta y, en última instancia, una pieza más rentable. Los materiales difíciles de mecanizar aumentan tanto el tiempo como el coste. Hemos descubierto que los aceros preendurecidos suelen ofrecer un buen compromiso.

Evaluación de la respuesta al tratamiento térmico

El tratamiento térmico es donde activamos las propiedades clave del engranaje. Crea una superficie dura y resistente al desgaste, al tiempo que mantiene un núcleo duro y dúctil. Un material con una respuesta predecible al tratamiento térmico garantiza una calidad constante. Este proceso es vital para evitar fallos catastróficos debidos a problemas como fatiga por flexión8.

| Factor de fabricación | Impacto en la producción de engranajes cónicos | Resultado deseado |

|---|---|---|

| Maquinabilidad | Influye en el coste y el plazo de entrega | Mecanizado más rápido, menor coste de la herramienta |

| Respuesta al tratamiento térmico | Determina las propiedades mecánicas finales | Dureza y tenacidad constantes |

Para un diseño eficaz de los engranajes cónicos, debe equilibrar la dureza de la superficie con la tenacidad del núcleo. Además, tenga en cuenta factores prácticos como la maquinabilidad y la respuesta del tratamiento térmico, ya que influyen mucho en los costes de fabricación, los plazos y la calidad final del engranaje.

¿Cuáles son los tipos habituales de rodamientos para ruedas cónicas?

Los engranajes cónicos generan fuerzas radiales y axiales. Éste es un reto clave en su diseño. No se puede utilizar cualquier rodamiento. La disposición debe gestionar eficazmente estas cargas combinadas.

Un soporte adecuado es crucial para la alineación de la malla del engranaje y una larga vida útil. Sin él, los engranajes se desgastarán rápidamente y fallarán. Necesitamos una solución robusta.

La elección de los rodamientos influye directamente en el rendimiento. Veamos las combinaciones más comunes que proporcionan estabilidad y gestionan estas fuerzas.

| Tipo de carga | Dirección de la fuerza | Solución de rodamiento típica |

|---|---|---|

| Radial | Perpendicular al eje | Bolas de ranura profunda, Rodillos cilíndricos |

| Axial (Empuje) | Paralelo al eje | Rodillo cónico, bola de contacto angular |

Esta combinación de fuerzas hace que los rodamientos de rodillos cónicos sean una elección excelente.

Rodamientos de Rodillos Cónicos: La elección ideal

En muchos proyectos, en PTSMAKE recomendamos los rodamientos de rodillos cónicos para aplicaciones de engranajes cónicos. Su diseño permite soportar simultáneamente elevadas cargas radiales y axiales. Esto los hace perfectos para el trabajo.

Las pistas de rodadura en ángulo guían a los rodillos para gestionar el empuje. Se trata de un aspecto fundamental para el éxito del diseño de los engranajes cónicos. Garantiza que el conjunto de engranajes permanezca estable bajo carga.

Disposiciones comunes de montaje

Para contrarrestar las fuertes fuerzas de empuje, estos rodamientos suelen utilizarse por parejas. La configuración del montaje es fundamental. Ajustar la cantidad correcta de precarga9 es esencial para la rigidez y la longevidad.

Montaje espalda con espalda (DB)

En esta configuración, las líneas del ángulo de contacto divergen. Esto crea una base ancha y rígida. Es excelente para soportar cargas de momento, lo que es habitual cuando el engranaje sobresale del eje.

Montaje cara a cara (DF)

Aquí, las líneas del ángulo de contacto convergen. Esta disposición es más tolerante con la desalineación del eje. Sin embargo, ofrece menos resistencia a las cargas de momento en comparación con la configuración DB.

| Disposición | Rigidez | Tolerancia de desalineación | Caso típico |

|---|---|---|---|

| Espalda con espalda (DB) | Alta | Bajo | Piñones en voladizo |

| Cara a cara (DF) | Moderado | Alta | Engranajes montados a horcajadas |

Cada configuración tiene su lugar. La elección final depende de los requisitos específicos de carga y alineación de la aplicación.

Los rodamientos de rodillos cónicos, normalmente montados uno detrás de otro, son la solución ideal para los engranajes cónicos. Esta disposición gestiona eficazmente las cargas radiales y axiales combinadas, garantizando la rigidez, el engranaje correcto y una larga vida útil de todo el conjunto.

¿Cómo se especifican los engranajes cónicos en un dibujo técnico?

El plano técnico es la única fuente de información para la fabricación. Para piezas complejas como los engranajes cónicos, es absolutamente crítico. Cada detalle es importante.

Omitir información crea ambigüedad. Esto provoca errores de producción, retrasos y piezas que no funcionan. El objetivo es proporcionar un plano completo y claro.

Esto garantiza que el fabricante pueda producir los engranajes exactamente como usted los diseñó. A continuación se indican las especificaciones básicas que deben incluirse en todos los planos de un juego de engranajes cónicos.

| Parámetros del engranaje | Engranaje | Piñón |

|---|---|---|

| Número de dientes | XX | XX |

| Paso diametral | XX | XX |

| Ángulo de presión | XX | XX |

| Anchura de la cara | X.XXX | X.XXX |

El plano de un engranaje cónico debe contener mucho más que las dimensiones básicas. Debe detallar todos los aspectos de la geometría del engranaje, el material y la calidad requerida. Esta información exhaustiva guía todo el proceso de fabricación.

Datos geométricos y de acoplamiento esenciales

El dibujo debe especificar los datos fundamentales del engranaje. Esto incluye el número de dientes tanto de la rueda dentada como del piñón, el paso diametral y el ángulo de presión. Estos datos definen la relación de transmisión y el perfil del diente.

Los ángulos de los conos (de paso, de raíz y de cara) también son vitales. Dictan la forma del engranaje. La distancia de montaje debe especificarse con una tolerancia estricta. Garantiza que la rueda dentada y el piñón se alineen correctamente en el montaje. Una pequeña desviación puede provocar un desgaste prematuro o un fallo.

Material, tratamiento y requisitos de calidad

El plano debe indicar claramente el material elegido y el tratamiento térmico necesario. Esto determina la solidez, durabilidad y resistencia al desgaste del engranaje.

También es necesario definir los contragolpe10. Este pequeño espacio entre dientes es esencial. Evita el agarrotamiento y deja espacio para la lubricación.

Por último, se exige el número de calidad AGMA (American Gear Manufacturers Association). Este número establece el estándar de tolerancias y precisión de fabricación. En PTSMAKE, utilizamos este número para garantizar que el diseño y la producción de nuestros engranajes cónicos satisfacen exactamente sus necesidades de rendimiento.

| Especificación | Importancia |

|---|---|

| Especificación del material | Define la fuerza y la durabilidad. |

| Tratamiento térmico | Endurece la superficie del engranaje para resistir el desgaste. |

| Número de calidad AGMA | Establece la norma de tolerancia y precisión. |

En resumen, un dibujo técnico completo no es negociable. Incluir todas las especificaciones geométricas, de materiales y de calidad garantiza que las ruedas cónicas finales se fabriquen correctamente y funcionen con fiabilidad en su aplicación. Es la piedra angular del éxito de la ingeniería.

¿Cómo se calcula la relación de transmisión necesaria y se seleccionan los números de dientes?

Calcular la relación de transmisión y seleccionar el número de dientes es un paso fundamental. Traduce directamente sus necesidades de velocidad y par en un diseño físico. Si lo hace mal, su máquina no funcionará como es debido.

El proceso es más sencillo de lo que parece. Comienza con las velocidades de entrada y salida deseadas. A partir de ahí, pasamos a los engranajes físicos.

Cálculo básico

En primer lugar, determine la relación de transmisión necesaria. Se trata de una simple división de velocidades.

Relación de transmisión (i) = Velocidad de entrada (n1) / Velocidad de salida (n2)

Esta proporción es el objetivo. Ahora, encontramos los números de dientes que lo alcanzan.

Seleccionar los dientes adecuados

Se puede conseguir la misma relación con diferentes números de dientes. Por ejemplo, una relación de 2:1 puede ser de 20 y 40 dientes, o de 30 y 60 dientes. La elección influye en el tamaño, la resistencia y el desgaste.

El objetivo es traducir la reducción o el aumento de velocidad requeridos en un conjunto de engranajes tangible. Esto implica algo más que simples cálculos matemáticos; se trata de crear un sistema duradero y eficiente.

Paso 1: Definir la relación de transmisión

El punto de partida son siempre las velocidades de funcionamiento. Si tienes un motor que funciona a 1.800 RPM (entrada) y necesitas accionar un transportador a 600 RPM (salida), el cálculo es sencillo.

| Parámetro | Valor |

|---|---|

| Velocidad de entrada (n1) | 1800 RPM |

| Velocidad de salida (n2) | 600 RPM |

| Ratio requerido (i) | 1800 / 600 = 3 |

Tu relación de transmisión objetivo es 3:1.

Paso 2: Seleccionar los números de los dientes

Ahora, seleccione los números de dientes para la rueda motriz (piñón) y la conducida. La relación de dientes debe ser igual a la relación de transmisión deseada.

Relación de transmisión (i) = Dientes de la rueda motriz (Z2) / Dientes del piñón (Z1)

Para una relación de 3:1, podría utilizar un piñón de 20 dientes y una rueda motriz de 60 dientes. Este es un buen punto de partida.

Paso 3: Afinar y verificar

Evite, en la medida de lo posible, que los recuentos de dientes sean múltiplos exactos. Utilizar un combinación de dientes de caza11 ayuda a distribuir el desgaste uniformemente. Por ejemplo, en lugar de 20/60, un par 21/63 sigue dando una proporción de 3:1 y puede mejorar los patrones de desgaste.

Asegúrese también de que el piñón tenga suficientes dientes para evitar la socavación, que debilita la base del diente. El número mínimo depende del ángulo de presión. Este principio es vital en toda la fabricación de engranajes, incluido el diseño de engranajes cónicos complejos.

| Ángulo de presión | Dientes de piñón mínimos |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

Calcular la relación de transmisión a partir de las velocidades es el primer paso. A continuación, hay que seleccionar cuidadosamente los números de dientes que no sólo alcancen esta relación, sino que también garanticen la longevidad evitando problemas como la socavación y promoviendo patrones de desgaste uniformes.

¿Cómo optimizaría el diseño de un engranaje cónico para reducir el ruido?

Para una caja de cambios de alto rendimiento, la clave es una estrategia integral. No podemos arreglar una sola cosa. Se trata de un enfoque de sistema total.

Aumentar el índice de contacto

Utilizar engranajes cónicos en espiral es un buen comienzo. Sus dientes curvados engranan gradualmente. Esto aumenta la relación de contacto, lo que permite un funcionamiento más suave y silencioso. Un buen diseño de engranajes cónicos se basa en este principio.

El papel de la rigidez de la vivienda

Una carcasa rígida también es crucial. Minimiza las vibraciones y la flexión bajo carga. Así se evita la desalineación y se reduce el ruido del sistema.

| Característica | Impacto en el ruido |

|---|---|

| Engranajes en espiral | Reduce |

| Carcasa rígida | Reduce |

| Mayor calidad AGMA | Reduce |

Este enfoque polifacético garantiza una caja de cambios realmente silenciosa.

Una inmersión más profunda en la optimización avanzada

El éxito del diseño de una caja de cambios silenciosa va más allá de lo básico. Requiere un enfoque detallado de varios factores que interactúan. En PTSMAKE, integramos estos elementos desde el principio.

Afinar el perfil del diente

El perfil del diente en sí es fundamental. Nuestro objetivo es minimizar error de transmisión12. Es la ligera desviación de un movimiento perfectamente uniforme cuando los dientes engranan y desengranan.

Modificando cuidadosamente el perfil del diente, lo que a veces se denomina abombamiento o relieve de la punta, podemos suavizar esta transferencia de movimiento. Esto reduce significativamente la principal fuente de ruido de los engranajes.

Especificación de mayor calidad AGMA

También especificamos un nivel de calidad AGMA (Asociación Americana de Fabricantes de Engranajes) más alto. Un número más alto significa tolerancias más estrictas y un engranaje más preciso. Aunque puede aumentar el coste de fabricación, la reducción de ruido es sustancial.

| Nivel AGMA | Precisión | Aplicación típica |

|---|---|---|

| AGMA 8-9 | Medio | Industria general |

| AGMA 10-12 | Alta | Transmisiones de automoción |

| AGMA 13+ | Muy alta | Aeroespacial, Instrumentación |

Según nuestras pruebas con clientes, pasar de AGMA 9 a AGMA 11 puede reducir los niveles de ruido en varios decibelios. Es una inversión en rendimiento y experiencia de usuario. Una carcasa rígida soporta esta precisión, evitando que los engranajes de alta calidad se vean comprometidos por la flexión del sistema.

Esta estrategia holística -combinación de engranajes helicoidales, un perfil de diente refinado, alta calidad AGMA y una carcasa rígida- es la forma en que ofrecemos soluciones de reductores excepcionalmente silenciosas y fiables.

Para conseguir una caja de cambios silenciosa, hay que combinar estrategias. El uso de engranajes helicoidales para una mayor relación de contacto, el perfeccionamiento del perfil del diente, la especificación de un mayor nivel de calidad AGMA y la garantía de rigidez de la carcasa se combinan para reducir eficazmente el ruido y las vibraciones.

Dada una caja de cambios existente, ¿cómo realizaría la ingeniería inversa de sus engranajes cónicos?

Cuando falla un engranaje cónico crítico, el tiempo de inactividad no es una opción. La solución más rápida suele ser diseñar un recambio a la inversa. Este proceso es una mezcla de medición precisa y ciencia de los materiales.

Comienza con una inspección minuciosa de la pieza existente. Hay que obtener los datos fundamentales desde el principio.

El escenario de la pieza de recambio

Paso 1: Mediciones básicas

El primer paso es capturar la geometría central del engranaje. Aquí la precisión no es negociable, ya que pequeños errores pueden provocar grandes problemas en el montaje final de la caja de cambios.

| Dimensión clave | Herramienta común | Propósito |

|---|---|---|

| Diámetro exterior (OD) | Calibres digitales | Define el tamaño total del engranaje. |

| Ángulos del cono | MMC o barra sinusoidal | Garantiza el correcto engrane de los dientes. |

| Recuento de dientes | Recuento manual | Determina la relación de transmisión. |

Estas medidas proporcionan el plano básico de la nueva pieza.

Captura avanzada de datos para una réplica perfecta

Una vez registradas las dimensiones básicas, pasamos a un análisis más avanzado. Aquí es donde capturamos los detalles intrincados que definen el rendimiento y la longevidad del engranaje. El éxito del diseño de un engranaje cónico depende de esta fase.

Paso 2: Trazar el perfil del diente

Utilizamos una máquina de medición por coordenadas (MMC) o una máquina especializada en inspección de engranajes. Estas herramientas trazan la forma exacta del diente del engranaje, capturando sus complejas curvas con una precisión micrométrica. Estos datos crean un modelo 3D preciso, básicamente un gemelo digital del diente.

Paso 3: Análisis del material

El material de un engranaje es tan importante como su forma. En espectrometría13 u otras técnicas de análisis de materiales, determinamos la composición exacta de la aleación. También comprobamos si hay indicios de endurecimiento superficial u otros tratamientos térmicos. Hacer un recambio con el material equivocado es una receta para otro fallo.

De los datos a un plano de fabricación

Paso 4: Creación del proyecto

Todos los datos dimensionales y de materiales se compilan en un modelo CAD completo. A partir de él, creamos un plano final de fabricación. Este plano incluye todas las dimensiones, tolerancias geométricas, especificaciones de materiales y acabados superficiales requeridos. En PTSMAKE, este plano es la guía que utilizamos para mecanizar una pieza de recambio perfecta y fiable.

La creación de un engranaje cónico de recambio comienza con mediciones manuales precisas. A continuación, se realiza un análisis avanzado de MMC para trazar el perfil del diente y pruebas de materiales para identificar su composición. Por último, todos los datos se integran en un plano de fabricación detallado para la producción.

¿Cómo diseñaría un engranaje cónico para una aplicación de vida limitada?

En algunos campos, la "vida infinita" no es el objetivo. Piense en un actuador de misiles o en una caja de cambios de carreras. Aquí, el rendimiento lo es todo.

Diseñamos intencionadamente más cerca de los límites del material. Este enfoque acepta una vida útil finita. La recompensa es un importante ahorro de peso y espacio.

El principio de compensación

Se trata de un concepto básico en el diseño especializado de engranajes cónicos. Se cambia la longevidad por un aumento inmediato del rendimiento. Es una decisión calculada, no un compromiso de calidad.

| Objetivo de diseño | Vida infinita | Vida limitada |

|---|---|---|

| Objetivo principal | Durabilidad | Rendimiento |

| Peso/Tamaño | Preocupación secundaria | Factor crítico |

| Vida útil | Años/Décadas | Horas/Ciclos |

Este cambio de mentalidad permite crear sistemas más compactos y eficientes en los que cada gramo importa.

Superar los límites del material con seguridad

Diseñar para una vida finita significa cuestionar los factores de seguridad tradicionales. En lugar de un amortiguador grande, utilizamos uno mucho más pequeño y calculado. Esto permite que el engranaje soporte cargas mayores en relación con su tamaño.

Trabajamos más cerca del límite elástico del material. Aceptamos que el engranaje experimentará fatiga y acabará fallando. La clave es que este fallo sea predecible y se produzca una vez finalizada su misión.

Para estos proyectos, analizamos el número exacto de ciclos y los picos de carga a los que se enfrentará el engranaje. Estos datos dictan el diseño. El sitio Esfuerzo de flexión admisible14 se fija lo suficientemente alto para la misión. No está configurado para un uso perpetuo.

Factores de seguridad en contexto

Un factor de seguridad más bajo no es inseguro. Simplemente está optimizado para la vida útil específica y limitada de la aplicación. En PTSMAKE ayudamos a nuestros clientes a definir estos parámetros.

| Aplicación | Factor de seguridad típico (flexión) | Filosofía del diseño |

|---|---|---|

| Transportador industrial | 2.0 - 3.0+ | Vida infinita |

| Transmisión de automóviles | 1.25 - 1.5 | Alta durabilidad |

| Caja de cambios de carreras | 1.1 - 1.25 | Vida limitada, alta perf. |

| Actuador de misiles | 1.0 - 1.1 | Uso único |

Este enfoque a medida es fundamental para lograr el máximo rendimiento en aplicaciones de misión crítica y corta duración. Es una parte estratégica de la ingeniería avanzada.

Diseñar para una vida útil limitada es una elección estratégica. Implica reducir los factores de seguridad y acercar los materiales a sus límites. Este método ahorra peso y espacio críticos en aplicaciones orientadas al rendimiento, como la aeroespacial y la de competición, aceptando una vida útil operativa predecible y finita.

¿Cómo influye el "sistema" (motor, eje, carcasa) en el diseño de los engranajes?

Un engranaje nunca funciona solo. Forma parte de un sistema mayor. Pensar en el motor, el eje y la carcasa es clave. Esta visión holística evita muchos fallos comunes.

El sistema en su conjunto

Debemos ver todo el conjunto mecánico. La entrega de potencia del motor no es suave. El cárter no es perfectamente rígido. Estos factores repercuten directamente en el rendimiento y la vida útil de los engranajes.

Interacciones clave del sistema

Comprender estas aportaciones es crucial desde el principio.

| Componente del sistema | Influencia en el diseño de los engranajes |

|---|---|

| Motor | Vibraciones, fluctuaciones de par |

| Eje | Flexión, desalineación |

| Vivienda | Flexión, dilatación térmica |

Este enfoque garantiza que el engranaje esté diseñado para su entorno real.

Adoptar una filosofía de diseño holística

Un engranaje verdaderamente robusto se diseña teniendo en cuenta todo su contexto operativo. Esto significa ir más allá del material y la geometría del engranaje. Significa analizar la dinámica del sistema completo.

Por ejemplo, un motor no produce una potencia perfectamente uniforme. Crea vibraciones de torsión15 que viajan a través del eje hasta los dientes del engranaje. Si ignoramos esto, corremos el riesgo de que los dientes se fatiguen y fallen prematuramente. Tenemos que tener en cuenta estas cargas dinámicas.

Flexibilidad de la vivienda y su impacto

Del mismo modo, una carcasa ligera puede parecer eficiente. Pero se flexionará bajo carga. Esta flexibilidad puede provocar la desalineación del eje. Incluso una desalineación menor es un problema importante, especialmente en aplicaciones sensibles como el diseño de engranajes cónicos. Provoca una distribución desigual de la carga en la cara del diente del engranaje.

Diseñar para una realidad dinámica

Para contrarrestar estos problemas, modificamos el perfil del diente del engranaje. Aquí es donde entra en juego la experiencia.

| Dinámica del sistema | Modificación necesaria del engranaje |

|---|---|

| Vibración torsional | Ajuste de los factores dinámicos, adición de la coronación del perfil |

| Vivienda Flex | Corrección del plomo, modificación del ángulo de hélice |

| Flexión del eje | Alivio final, coronación dental |

Estos ajustes compensan las tensiones inducidas por el sistema. Garantizan que el engranaje siga siendo óptimo incluso cuando el sistema está sometido a tensiones. En PTSMAKE integramos esta dinámica del sistema en nuestros procesos de simulación y fabricación.

El éxito de un engranaje depende de que se considere el sistema en su conjunto. Ignorar factores como las vibraciones del motor o la flexión de la carcasa conduce a diseños que fallan en el mundo real. Un enfoque holístico no es opcional; es esencial para crear sistemas de engranajes fiables y duraderos.

Desbloquee las soluciones de engranajes cónicos de precisión con PTSMAKE

¿Está listo para elevar su próximo proyecto con engranajes cónicos diseñados por expertos o componentes mecanizados de precisión? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y detallado. Experimente nuestra experiencia en mecanizado CNC y moldeo por inyección: los líderes del sector confían en nosotros por nuestra calidad, fiabilidad y excepcional atención al cliente.

Conozca el cono de paso, la geometría fundamental que permite el funcionamiento de los engranajes cónicos. ↩

Explore cómo se calcula esta fuerza combinada y su impacto en el análisis de esfuerzos. ↩

Comprender con más detalle el proceso de engranaje y desengranaje de los dientes de los engranajes. ↩

Obtenga un desglose técnico más profundo de cómo se determina la línea de acción. ↩

Descubra cómo influye la relación de contacto en la resistencia de los engranajes, los niveles de ruido y el rendimiento general de sus diseños. ↩

Descubra cómo afecta esta fuerza a la selección de rodamientos y al diseño general del sistema de engranajes. ↩

Descubra cómo esta única medida revela la precisión general de un engranaje. ↩

Descubra cómo las tensiones cíclicas provocan el fallo de los engranajes y qué propiedades ayudan a evitarlo. ↩

Descubra cómo una precarga adecuada de los rodamientos evita las vibraciones y mejora la precisión de rotación. ↩

Aprenda a especificar la cantidad correcta de holgura para obtener un rendimiento y una vida útil óptimos de los engranajes. ↩

Descubra cómo esta técnica minimiza el desgaste y prolonga la vida útil de sus sistemas de engranajes. ↩

Descubra cómo esta métrica clave influye directamente en el ruido y el rendimiento de los engranajes. ↩

Descubra cómo este análisis identifica la composición del material para evitar el fallo prematuro de las piezas. ↩

Comprender los cálculos y factores que determinan los niveles de tensión seguros en el diseño de engranajes. ↩

Comprender el impacto crítico de estas vibraciones en el rendimiento de los sistemas mecánicos. ↩