Los engranajes helicoidales parecen complejos a primera vista. A muchos ingenieros les cuesta entender cómo funcionan realmente los dientes en ángulo y por qué se eligen en lugar de engranajes rectos más sencillos en aplicaciones críticas.

Los engranajes helicoidales utilizan dientes en ángulo para crear un contacto gradual y progresivo que elimina los impactos bruscos de los engranajes rectos, lo que se traduce en un funcionamiento más silencioso, una mayor capacidad de carga y una transmisión de potencia más suave, lo que los hace esenciales para aplicaciones de alta velocidad y precisión.

He trabajado con engranajes helicoidales en todo tipo de aplicaciones, desde transmisiones de automoción hasta sistemas robóticos de precisión. Los principios en los que se basa su rendimiento superior quedan claros una vez que se comprenden las diferencias fundamentales en el engrane de los dientes. Permítame guiarle a través de los conceptos clave que le ayudarán a tomar decisiones informadas sobre cuándo y cómo utilizar eficazmente los engranajes helicoidales.

¿Cómo modifica fundamentalmente un ángulo de hélice el contacto entre dientes de un engranaje?

¿Alguna vez se ha preguntado por qué algunos engranajes son mucho más silenciosos que otros? La respuesta suele estar en el ángulo de hélice. Los engranajes rectos tienen dientes rectos. Engranan a lo largo de toda su cara de forma instantánea. Esto crea un impacto repentino.

Los engranajes helicoidales, sin embargo, tienen los dientes en ángulo. Este ángulo transforma completamente el contacto. El engrane comienza en un extremo y avanza suavemente a lo largo del diente. Este contacto gradual es el secreto de muchas de las ventajas de los engranajes helicoidales.

| Tipo de engranaje | Método de contacto | Efecto resultante |

|---|---|---|

| Engranaje recto | Contacto de línea instantáneo | Impacto brusco, ruido |

| Engranaje helicoidal | Contacto diagonal progresivo | Funcionamiento suave y silencioso |

Exploraremos este cambio fundamental del contacto brusco al gradual.

Del impacto en la línea al compromiso gradual

Los dientes de los engranajes rectos se juntan bruscamente en toda su anchura. Imagine dos superficies planas que chocan entre sí. Este contacto instantáneo crea fuerzas de impacto. Es la fuente principal del característico zumbido que se oye en algunas transmisiones. Esto también pone una tensión significativa en el diente a la vez.

La acción de deslizamiento de los engranajes helicoidales

Imagínese los dientes en ángulo de un engranaje helicoidal. Cuando dos dientes empiezan a engranar, el contacto comienza en un único punto de un extremo. A medida que los engranajes giran, este punto de contacto recorre diagonalmente la cara del diente.

Esto crea un acoplamiento suave y progresivo. En lugar de un golpe repentino, se trata de un suave deslizamiento. Esta acción de deslizamiento permite una transferencia más gradual de la carga de un diente al siguiente, que es un principio clave.

Comprender el contacto progresivo

La zona de contacto está siempre en movimiento. Esto garantiza que varios dientes compartan la carga en cualquier momento. Según nuestras pruebas, esta distribución aumenta considerablemente la capacidad de carga del engranaje. Este acoplamiento en ángulo introduce una fuerza lateral denominada empuje axial1un factor que siempre tenemos en cuenta en PTSMAKE.

| Etapa de compromiso | Engranaje recto Contacto | Contacto de engranaje cilíndrico |

|---|---|---|

| Inicio | Línea completa de contacto | Punto de contacto en un extremo |

| Medio | Línea completa de contacto | Línea diagonal en la cara |

| Fin | Desconexión instantánea | Punto de contacto en el otro extremo |

El ángulo de hélice transforma el engrane de los dientes del engranaje de un impacto brusco e instantáneo a una acción suave y rodante. Este engrane gradual y el movimiento de deslizamiento son responsables de un funcionamiento más silencioso, una reducción de las vibraciones y una mayor capacidad de carga en comparación con los engranajes rectos.

El principio básico: Compromiso gradual

La principal fuente de silenciosidad es sencilla: el engrane gradual. A diferencia de los engranajes rectos, que chocan en toda su cara dentada a la vez, los dientes de los engranajes helicoidales se deslizan hasta entrar en contacto.

Este proceso comienza en un extremo del diente. A continuación, se desplaza progresivamente a lo largo de la cara hasta que los dientes están totalmente engranados. Esta es una ventaja clave de los engranajes helicoidales.

Engranaje recto vs. helicoidal

| Tipo de engranaje | Estilo de compromiso | Contacto inicial | Resultado |

|---|---|---|---|

| Engranaje recto | Instantáneo | Cara de diente completo | Alto impacto, ruido |

| Engranaje helicoidal | Gradual | Contacto punto/línea | Suave, silencioso |

Esta diferencia fundamental elimina el "choque" del engrane. La carga se aplica suavemente, no de repente.

La física de la reducción de choques y vibraciones

La magia reside en el ángulo de hélice. Este ángulo asegura que antes de que un par de dientes se desenganche, el siguiente par ya ha empezado a hacer contacto. Esto crea una transferencia de potencia continua y solapada.

Este fenómeno se cuantifica mediante la relación de contacto. Incluye tanto el contacto de perfil estándar como el solapamiento helicoidal2. Una relación más alta significa que más dientes comparten la carga en un momento dado.

En PTSMAKE, diseñamos para conseguir una relación de contacto óptima. Esto minimiza las fluctuaciones de presión y la carga de impacto, que son las causas físicas directas del ruido de los engranajes. En lugar de un "bang" agudo con cada engrane de diente, se obtiene un zumbido suave y silencioso.

Impacto del ángulo de hélice en el ruido

Un mayor ángulo de hélice generalmente conduce a un mayor solapamiento y a un funcionamiento más silencioso. Sin embargo, también introduce empuje axial, una fuerza que debemos gestionar en el diseño general.

| Ángulo de la hélice | Ratio de solapamiento | Nivel de ruido |

|---|---|---|

| Bajo (por ejemplo, 15°) | Baja | Moderado |

| Alto (por ejemplo, 45°) | Más alto | Muy bajo |

Según nuestras pruebas, esta relación es clara. La suave transferencia de carga amortigua significativamente las vibraciones que el oído percibe como ruido. No es sólo más suave; es una reducción fundamental de la energía vibratoria.

El funcionamiento silencioso de los engranajes helicoidales se debe a sus dientes en ángulo. Este diseño permite un engrane gradual, que reparte la carga y evita los impactos y vibraciones que causan ruido en los engranajes rectos.

¿Por qué los engranajes helicoidales pueden soportar más carga que los engranajes rectos?

Los engranajes helicoidales pueden soportar más carga debido principalmente a sus dientes en ángulo. Este sencillo cambio de diseño crea una importante ventaja de rendimiento. Altera fundamentalmente la forma en que se transfiere la fuerza entre los engranajes.

El secreto está en el ángulo

A diferencia de los engranajes rectos, los dientes de un engranaje helicoidal engranan gradualmente. El contacto comienza en un extremo del diente. A continuación, avanza por la cara del diente.

Este acoplamiento gradual es una de las principales ventajas de los engranajes helicoidales.

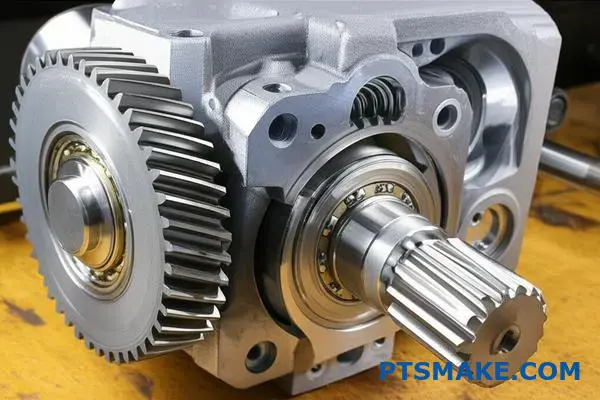

Comprender las líneas de contacto

El ángulo aumenta efectivamente la longitud total de la línea de contacto para una anchura de engranaje dada. Se engrana más superficie dentada en cualquier momento.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Ángulo del diente | Recto (0°) | En ángulo (ángulo de hélice) |

| Contacto inicial | Línea completa Contacto | Punto, luego Línea |

| Contacto total | Recta más corta | Línea diagonal más larga |

Este diseño distribuye la carga de forma mucho más eficaz.

Repartir el estrés

Esta línea de contacto más larga reduce directamente la tensión. La carga se distribuye sobre una superficie mucho mayor. Este simple hecho evita que la tensión se acumule en un solo punto.

En los engranajes rectos, toda la anchura del diente soporta la carga a la vez. Esto crea un choque de alto impacto. La tensión está muy concentrada a lo largo de una línea recta.

Visualización de la distribución de cargas

Los engranajes helicoidales evitan este impacto repentino. La carga se aplica y retira suave y gradualmente a través del diente.

Esto reduce significativamente el pico Tensión de contacto hertziana3 en los dientes. Como resultado, el engranaje puede soportar cargas mucho mayores sin riesgo de avería. Esto también se traduce en una mayor vida útil.

En nuestros proyectos en PTSMAKE, a menudo recomendamos los engranajes helicoidales para aplicaciones que exigen tanto un par elevado como fiabilidad a largo plazo.

Diagramas de estrés comparados

Si se observan los diagramas de tensiones, la diferencia es clara. En el caso de un engranaje recto, se observa una banda estrecha y nítida de tensiones elevadas.

En un engranaje helicoidal, la tensión se reparte. Aparece como una zona más amplia y menos intensa. Esta diferencia es fundamental.

| Factor de estrés | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Aplicación de carga | Repentino, instantáneo | Gradual, progresivo |

| Concentración del estrés | Picos altos y concentrados | Inferior, Distribuido |

| Riesgo de picaduras | Más alto | Significativamente inferior |

Esta gestión superior de la tensión es la razón por la que los engranajes helicoidales destacan bajo cargas pesadas.

Los dientes en ángulo de los engranajes helicoidales crean una línea de contacto más larga, distribuyendo la carga sobre una superficie mayor. Este diseño reduce significativamente los picos de tensión en los dientes, lo que permite a los engranajes helicoidales soportar una carga sustancialmente mayor y funcionar con mayor suavidad que los engranajes rectos.

¿Cómo se relaciona directamente la "relación de solapamiento" con una transmisión de potencia más suave?

La relación de solapamiento es una métrica clave. Simplemente define cuántos pares de dientes están en contacto en un momento dado.

Para que la transmisión de potencia sea realmente fluida, este valor debe ser mayor que uno. De este modo se garantiza una transmisión sin fisuras. Un nuevo par de dientes se engrana antes de que se desengrane el par anterior.

La importancia de un coeficiente elevado

| Ratio de solapamiento | Compromiso | Resultado |

|---|---|---|

| < 1 (engranajes rectos) | Intermitente | Fluctuación de par |

| > 1 (engranajes helicoidales) | Continuo | Flujo de potencia suave |

Este contacto continuo es el secreto del funcionamiento silencioso y suave que esperamos de los sistemas de engranajes de alta calidad. Reduce directamente las vibraciones.

La magia de los engranajes helicoidales reside en este engranaje continuo. Con una relación de solapamiento superior a uno, la potencia no solo se transfiere, sino que fluye suavemente de un par de dientes al siguiente.

Así se eliminan las transferencias bruscas de carga que provocan ruidos y vibraciones en los engranajes rectos. Piense en ello como una carrera de relevos suave en lugar de una serie de arranques y paradas bruscos. Una de las principales ventajas de los engranajes helicoidales es su suavidad inherente.

Implicaciones prácticas

En nuestro trabajo en PTSMAKE, diseñamos para una relación de solapamiento óptima. Esto garantiza que la maquinaria de nuestros clientes funcione de forma silenciosa y eficiente. Se trata de un detalle crítico que repercute en el rendimiento y la longevidad de todo el sistema.

El cálculo en sí depende de la anchura de la cara del engranaje y de su Paso axial4. Esencialmente, una cara de engranaje más ancha permite un mayor solapamiento, mejorando la suavidad.

Comparación de contactos

| Característica | Engranajes rectos | Engranajes helicoidales |

|---|---|---|

| Contacto dental | Abrupto, línea completa | Gradual, continuo |

| Transferencia de carga | Cambio brusco | Compartido y fluido |

| Nivel de vibración | Más alto | Significativamente inferior |

Este acoplamiento gradual y el reparto de la carga no sólo reducen el ruido, sino que también disminuyen la tensión en los dientes individuales. A menudo, esto se traduce en un tren de engranajes más duradero y fiable.

Una relación de solapamiento superior a uno es fundamental para una transmisión de potencia suave. Garantiza un contacto continuo entre los dientes, lo que elimina las fluctuaciones de par, reduce las vibraciones y permite un funcionamiento más silencioso y fiable, una característica distintiva de los sistemas de engranajes helicoidales bien diseñados.

¿Son los engranajes helicoidales más eficaces que los engranajes rectos, y por qué?

Cuando hablamos de eficacia de los engranajes, la respuesta no es un simple sí o no. La eficacia de engrane de los engranajes helicoidales es muy alta. Es comparable a la de los engranajes rectos, a menudo en torno a 98-99%.

Pero hay una sutil diferencia. Los dientes acodados de los engranajes helicoidales se deslizan unos contra otros. Esta acción de deslizamiento crea más fricción que la pura rodadura de los engranajes rectos. Esta fricción provoca una cierta pérdida de energía.

Sin embargo, el principal reto para la eficiencia es la gestión del empuje axial. Este es un aspecto práctico crucial para cualquier ingeniero de diseño.

Factores que afectan a la eficacia de los engranajes cilíndricos

| Factor | Impacto en la eficiencia | Explicación |

|---|---|---|

| Malla | Muy alta | El enganche suave y gradual minimiza las pérdidas por impacto. |

| Fricción | Pérdida menor | El contacto deslizante a lo largo de la cara del diente genera calor. |

| Empuje axial | Grandes pérdidas | Requiere cojinetes de empuje, que añaden una fricción significativa. |

La verdadera historia de la eficiencia de los engranajes helicoidales no es sólo la de los propios engranajes. Se trata de todo el sistema. La principal fuente de ineficacia suele ser la gestión de las fuerzas que generan los engranajes.

El papel del empuje axial en la ineficacia del sistema

Los engranajes helicoidales producen una fuerza lateral denominada empuje axial5. Esta fuerza empuja el engranaje a lo largo de su eje. Para evitar este movimiento, debemos utilizar cojinetes especiales.

Estos componentes, como los rodamientos de rodillos cónicos o los rodamientos de bolas de contacto angular, están diseñados para soportar este empuje. Pero al hacerlo, introducen su propia fricción en el sistema.

En muchas aplicaciones que hemos tratado en PTSMAKE, la potencia que se pierde en estos rodamientos de apoyo es mayor que la que se pierde en la propia malla del engranaje.

La selección de rodamientos es clave

Elegir el rodamiento adecuado es fundamental. El objetivo es contrarrestar el empuje con la mínima fricción añadida. He aquí una sencilla comparación basada en nuestra experiencia en proyectos.

| Tipo de rodamiento | Capacidad de carga | Pérdida por fricción | Ejemplo de aplicación |

|---|---|---|---|

| Bola de ranura profunda | Bajo empuje | Bajo | Transmisiones ligeras |

| Rodillos cónicos | Alto empuje | Alta | Diferenciales para automóviles |

Optimizar la disposición de los rodamientos es fundamental para aprovechar las ventajas de los engranajes helicoidales. Garantiza que el sistema, no solo el par de engranajes, funcione con la máxima eficiencia.

La eficiencia de los engranajes cilíndricos es alta, pero la eficiencia del sistema depende de la gestión del empuje axial. La fricción de los cojinetes de empuje necesarios suele causar más pérdida de potencia que la propia malla del engranaje, por lo que la selección de los cojinetes es un factor de diseño crítico.

¿Qué papel desempeña el "ángulo de presión" en los engranajes helicoidales?

En los engranajes helicoidales, nos enfrentamos a dos ángulos de presión clave. Se trata de los ángulos de presión normal y transversal.

El ángulo de presión normal se mide perpendicularmente al diente. El ángulo de presión transversal se mide en el plano de rotación.

El ángulo de hélice vincula a ambos. Comprender esta relación es fundamental. Determina cómo se transmiten las fuerzas entre los dientes engranados.

Implicaciones de la fuerza

Un ángulo de presión mayor suele aumentar la resistencia del diente. Sin embargo, también genera mayores fuerzas sobre los rodamientos.

He aquí un sencillo desglose de la relación:

| Parámetro | Descripción | Relación con el ángulo de la hélice |

|---|---|---|

| Ángulo de presión normal (αn) | Medida normal al diente del engranaje. | El ángulo de la base. |

| Ángulo de presión transversal (αt) | Medido en el plano de rotación. | Aumenta al aumentar el ángulo de hélice. |

El ángulo de presión y el ángulo de hélice definen conjuntamente la dinámica de fuerzas. Determinan la magnitud de las fuerzas que separan los engranajes y el empuje axial.

Comprender las fuerzas del engranaje

Cuando los engranajes helicoidales transmiten potencia, entran en juego varias fuerzas. La fuerza tangencial realiza el trabajo útil. Pero se crean otras fuerzas como subproductos.

En fuerzas de separación6 empuja los engranajes alejándolos unos de otros. Esta fuerza es directamente proporcional a la tangente del ángulo de presión transversal. Un ángulo mayor significa un empuje más fuerte. Esto aumenta la carga sobre los rodamientos que soportan los ejes de los engranajes.

El papel del empuje axial

El ángulo de hélice es responsable de crear el empuje axial. Se trata de una fuerza que empuja el engranaje a lo largo de su eje. Aunque el ángulo de hélice es la causa directa, la capacidad de carga global, influida por el ángulo de presión, afecta a su magnitud. Una de las principales ventajas de los engranajes helicoidales es su funcionamiento suave, pero este empuje es una contrapartida.

En PTSMAKE analizamos cuidadosamente estos parámetros interrelacionados. Nos aseguramos de que el diseño del engranaje pueda soportar todas las fuerzas resultantes para una fiabilidad a largo plazo.

| Combinación de ángulos | Fuerza de separación | Empuje axial | Carga portante |

|---|---|---|---|

| Baja presión y bajo ángulo de hélice | Baja | Baja | Baja |

| Alta presión y bajo ángulo de hélice | Más alto | Baja | Más alto |

| Baja presión y alto ángulo de hélice | Baja | Más alto | Más alto |

| Alta presión y alto ángulo de hélice | Más alto | Más alto | Más alto |

La interacción entre los ángulos de presión normal y transversal, dictada por el ángulo de hélice, es fundamental. Esta relación gobierna directamente las fuerzas de separación y axiales, que son consideraciones críticas para la selección de rodamientos y el diseño general del sistema en aplicaciones de engranajes helicoidales.

¿Cómo amplifican las velocidades más altas las ventajas de los engranajes helicoidales?

A velocidades más altas, la diferencia entre tipos de engranajes se vuelve crítica. Los engranajes rectos, con sus dientes rectos, engranan bruscamente.

Este contacto repentino genera importantes fuerzas de impacto. El resultado es un ruido y unas vibraciones excesivos.

En cambio, los engranajes helicoidales engranan suave y gradualmente. Sus dientes acodados se deslizan silenciosamente.

Este suave engranaje es una de las principales ventajas de los engranajes helicoidales. Por eso son ideales para maquinaria de alta velocidad, donde el rendimiento es lo más importante.

| Característica | Engranajes rectos a alta velocidad | Engranajes helicoidales a alta velocidad |

|---|---|---|

| Nivel de ruido | Alta | Bajo |

| Vibración | Grave | Mínimo |

| Índice de desgaste | Acelerado | Reducido |

| Operación | Harsh | Suave |

Por qué la velocidad es el factor decisivo

El principal problema de los engranajes rectos a alta velocidad es la carga dinámica. Al engranar y desengranar los dientes, se produce un choque por impacto.

Esto ocurre porque toda la anchura del diente entra en contacto casi instantáneamente. Piensa en ello como una serie de pequeños y rápidos golpes de martillo.

Estos impactos generan fuerzas muy superiores a la carga estática calculada sobre el engranaje. Esto provoca un desgaste prematuro y un posible fallo. Además, genera el característico sonido quejumbroso de los engranajes rectos de alta velocidad.

Los engranajes helicoidales resuelven este problema con elegancia. Sus dientes en ángulo hacen que el engrane sea gradual. El contacto comienza en un extremo del diente y se desplaza suavemente por toda la cara.

Esta acción evita el duro impacto de los engranajes rectos. Garantiza una transferencia de potencia constante y suave. Esto es especialmente importante a altas velocidad de la línea de cabeceo7.

Como resultado, las cargas dinámicas se reducen significativamente. Según nuestra experiencia en PTSMAKE con aplicaciones de alta precisión, esto se traduce directamente en un funcionamiento más silencioso, menos vibraciones y una vida útil mucho más larga de todo el conjunto.

| Efecto dinámico | Respuesta del engranaje recto | Respuesta de los engranajes cilíndricos |

|---|---|---|

| Aplicación de carga | Impacto instantáneo | Compromiso gradual |

| Picos de estrés | Alto y nítido | Bajo y suave |

| Vida útil de los componentes | A menudo acortado | Ampliación significativa |

| Idoneidad | Velocidad baja a media | Alta velocidad |

A altas velocidades, los engranajes rectos generan impactos fuertes, ruido y desgaste. Los engranajes helicoidales, con su engrane suave y gradual, eliminan estos problemas, lo que demuestra su superioridad para aplicaciones exigentes de alta velocidad y garantiza la fiabilidad a largo plazo.

¿Qué define la "mano" de un engranaje helicoidal y cuál es su importancia?

Los engranajes helicoidales tienen dientes cortados en ángulo. Este ángulo crea una "mano", derecha o izquierda. Piense en un tornillo normal. Los dientes de un engranaje a derechas se inclinan como una rosca a derechas.

Este detalle no es menor. Es esencial. Acertar con la mano garantiza que los engranajes engranen correctamente y transmitan la potencia con eficacia. Es un parámetro fundamental en el diseño de engranajes.

Mano derecha frente a mano izquierda

| Mano de engranaje | Dirección del diente | Analogía común |

|---|---|---|

| Derecha | Se inclina hacia la derecha | Tornillo estándar |

| Mano izquierda | Se inclina hacia la izquierda | Tornillo de rosca inversa |

Esta simple elección dicta cómo interactuarán dos marchas.

La disposición del eje determina qué mano de engranaje necesita. Las reglas son sencillas pero absolutas. Seguirlas es la clave para un sistema de engranajes funcional.

Regla para ejes paralelos

Para los engranajes que funcionan en ejes paralelos, la regla es sencilla. Deben tener manos opuestas. Una rueda dentada derecha siempre debe engranar con una rueda dentada izquierda. No hay excepciones.

De este modo, los dientes acodados engranan correctamente en sus caras. Este contacto gradual es una de las principales ventajas de los engranajes helicoidales, ya que su funcionamiento es más suave y silencioso que el de los engranajes rectos.

Regla para ejes cruzados

Cuando los ejes se cruzan, normalmente en un ángulo de 90 grados, los engranajes pueden tener la misma mano. Es habitual que un engranaje de la derecha engrane con otro de la derecha en esta configuración.

Esta configuración cambia la forma en que interactúan los dientes, creando más de un punto de contacto. La elección en este caso afecta al sentido de giro y a la gestión de fuerzas como empuje axial8. En proyectos anteriores de PTSMAKE, a menudo utilizamos engranajes de la misma mano para aplicaciones de ejes cruzados.

Disposición de los ejes y reglas de maniobra

| Tipo de eje | Manos necesarias | Función principal |

|---|---|---|

| En paralelo | Opuesto (RH + LH) | Transferencia de potencia entre ejes paralelos |

| Eje cruzado | Igual (DCHA + DCHA o IZQ + IZQ) | Transferencia de potencia entre ejes no paralelos |

Comprender esto es crucial. Una combinación incorrecta hará que el sistema se bloquee o falle. También dicta la dirección de las fuerzas, lo que repercute directamente en el diseño de los rodamientos y los requisitos del alojamiento.

La mano de un engranaje helicoidal es una elección de diseño crítica. Para ejes paralelos, se requieren manecillas opuestas. Para ejes cruzados, las manecillas pueden ser iguales. Esta selección garantiza un engrane adecuado, una transmisión de potencia suave y una gestión correcta de la fuerza en su montaje.

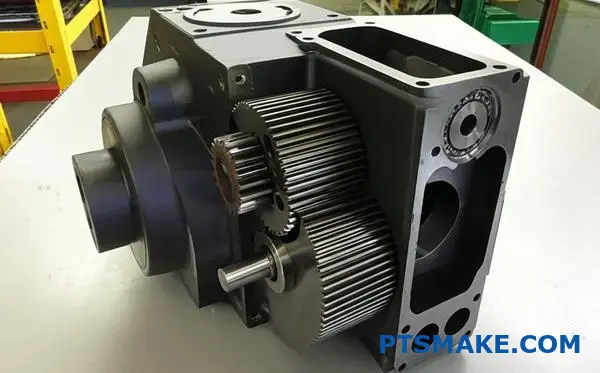

¿Cuáles son las principales diferencias entre los engranajes de simple y doble hélice?

A la hora de elegir los engranajes, una decisión clave es entre los diseños de simple o doble hélice. La elección se centra en la gestión del empuje axial.

Los engranajes helicoidales simples son eficaces. Sin embargo, sus dientes en ángulo crean una fuerza lateral. Esta fuerza debe gestionarse mediante cojinetes de empuje.

Los engranajes de doble hélice, o en espiga, solucionan este problema. Utilizan dos hélices opuestas. Este diseño anula de forma natural el empuje axial.

Comparación de empujes

| Tipo de engranaje | Empuje axial | Requisitos de rodamiento |

|---|---|---|

| Helicoidal simple | Generado | Requiere cojinetes de empuje |

| Doble helicoidal | Autocancelable | Rodamientos de empuje mínimo |

Esto hace que los engranajes de doble hélice parezcan superiores. Pero hay más.

La realidad de la fabricación

Una de las principales ventajas de los engranajes helicoidales es la suavidad de funcionamiento. Los engranajes helicoidales dobles lo mejoran al eliminar el empuje. Sin embargo, esto tiene un coste importante. La forma en V de un engranaje de espiga es compleja de fabricar.

Desafíos del mecanizado de precisión

En PTSMAKE comprendemos esta complejidad. Cortar los dientes requiere maquinaria especializada. En el centro no hay lugar para el escurrimiento de la herramienta. Esta precisión aumenta considerablemente tanto el tiempo de producción como el coste.

En cambio, los engranajes helicoidales simples son sencillos. Pueden fabricarse de forma más rápida y económica. Por eso son una opción práctica para muchas aplicaciones.

Otra diferencia crítica es la incapacidad de las ruedas dentadas en espiga de tener flotador axial9. Esta falta de movimiento puede ser una limitación importante en ciertos diseños de cajas de cambios.

Desglose de costes y complejidad

| Característica | Helicoidal simple | Doble helicoidal (espina de pez) |

|---|---|---|

| Coste de fabricación | Baja | Significativamente superior |

| Complejidad | Estándar | Alta |

| Flotador axial | Posible | No es posible |

| Gestión del empuje | Rodamientos exteriores | Interno (autocancelable) |

Este equilibrio es fundamental en la selección de los engranajes. Se consigue un equilibrio perfecto del empuje, pero se sacrifica la rentabilidad y la flexibilidad del diseño.

Los engranajes de espiga ofrecen una solución perfecta para el empuje axial, pero conllevan una mayor complejidad y coste de fabricación. Los engranajes helicoidales simples siguen siendo una opción rentable y práctica para aplicaciones en las que el empuje puede gestionarse con rodamientos adecuados.

¿En qué se diferencian los engranajes helicoidales de los cónicos?

Elegir el engranaje adecuado es sencillo. Empieza por la orientación de los ejes. ¿Son paralelos o se cruzan? Esta única pregunta guiará su selección inicial.

Helicoidal para paralelo, cónico para intersección

Los engranajes helicoidales son los más adecuados para ejes paralelos. Sus dientes en ángulo engranan gradualmente. Esto proporciona un funcionamiento suave y silencioso.

Los engranajes cónicos, sin embargo, conectan ejes en ángulo. Son esenciales para cambiar la dirección de la transmisión de potencia, normalmente a 90 grados.

| Tipo de engranaje | Orientación del eje | Ventaja principal |

|---|---|---|

| Engranaje helicoidal | En paralelo | Funcionamiento suave y silencioso |

| Engranaje cónico | Intersección | Cambia la dirección de la potencia |

Esta diferencia fundamental es el primer paso en el diseño de engranajes.

Pero, ¿y si necesita el funcionamiento silencioso de un engranaje helicoidal para ejes que se cruzan? Aquí es donde entran en juego los engranajes cónicos en espiral. Son el equivalente de los engranajes helicoidales para ejes de intersección.

El auge de los engranajes cónicos en espiral

Piense en los engranajes cónicos en espiral como un híbrido. Combinan la capacidad de eje acodado de las ruedas cónicas con el acoplamiento suave de las ruedas helicoidales. Los dientes son curvos y oblicuos.

Este diseño garantiza que el contacto comience en un extremo del diente y se extienda gradualmente por toda la cara. Esto reduce las vibraciones y el ruido. Es una de las principales razones de las muchas ventajas de los engranajes helicoidales que comentamos a menudo.

Comparación de tipos de engranajes cónicos

En nuestros proyectos en PTSMAKE, a menudo ayudamos a los clientes a elegir. La decisión entre engranajes cónicos rectos o helicoidales se reduce a las necesidades de rendimiento frente al coste. El imaginario superficie de paso10 ayuda a visualizar cómo engranan estos engranajes.

| Característica | Engranaje cónico recto | Engranaje cónico espiral |

|---|---|---|

| Forma de los dientes | Recto | Curvo, oblicuo |

| Operación | Más ruidoso, más vibraciones | Más suave y silencioso |

| Capacidad de carga | Baja | Más alto |

| Uso común | Dispositivos más sencillos y de baja velocidad | Transmisiones de alto rendimiento |

Los engranajes cónicos en espiral son ideales para aplicaciones exigentes. Piense en diferenciales de automoción o maquinaria industrial de alta velocidad.

La elección está clara. Utilice engranajes helicoidales para ejes paralelos. Para ejes que se cruzan y necesitan una transmisión de potencia suave y silenciosa, los engranajes cónicos en espiral son la mejor opción. La disposición específica del eje de la aplicación dicta el mejor tipo de engranaje.

¿En qué aplicaciones destacan los engranajes helicoidales sobre los de tornillo sin fin?

La eficiencia es a menudo lo más importante. A la hora de elegir entre distintas marchas, es un factor crítico que influye en el rendimiento y el coste operativo.

Los engranajes helicoidales son los campeones de la eficiencia. Nuestras pruebas demuestran que funcionan constantemente por encima de la eficiencia 95%. Esto significa que se pierde menos energía en forma de calor.

En cambio, los engranajes helicoidales son menos eficaces. Su acción deslizante crea más fricción. Por eso no son adecuados para aplicaciones en las que cada vatio de potencia cuenta. Una de las principales ventajas de los engranajes helicoidales es su mayor transferencia de energía.

| Característica | Engranaje helicoidal | Engranaje helicoidal |

|---|---|---|

| Eficiencia típica | > 95% | 50% - 90% |

| Generación de calor | Bajo | Alta |

| Potencia | Alta | Bajo a medio |

Rendimiento energético y gestión del calor

La alta eficiencia de los engranajes helicoidales se traduce directamente en un mejor rendimiento energético. Pueden soportar cargas pesadas y continuas sin pérdidas significativas de energía. Esto los hace ideales para maquinaria industrial que funciona durante largos periodos.

Por el contrario, el menor rendimiento de los engranajes helicoidales supone un desperdicio de energía. Esta energía se convierte en calor. Un calor excesivo puede degradar los lubricantes, acelerar el desgaste e incluso requerir sistemas de refrigeración externos. Esto añade complejidad y coste al diseño final del producto. En PTSMAKE, a menudo asesoramos a nuestros clientes sobre esta disyuntiva.

Sin embargo, los engranajes helicoidales tienen un punto fuerte único: elevadas relaciones de reducción en una sola etapa. También poseen un útil sin respaldo11 característica. Esto significa que el eje de salida no puede accionar el eje de entrada. Se trata de una característica de seguridad crítica en aplicaciones como polipastos o ascensores, donde es esencial evitar el movimiento inverso. Los engranajes helicoidales no pueden ofrecer esta capacidad de autobloqueo sin componentes adicionales.

Idoneidad de la aplicación

| Solicitud Necesidad | Elección del engranaje cilíndrico | Elección del tornillo sin fin |

|---|---|---|

| Transmisión de alta potencia | Excelente | Pobre |

| Pérdida mínima de energía | Excelente | Regular a deficiente |

| Reductor de engranajes altos | Requiere varias etapas | Excelente (una sola etapa) |

| Autocierre | No | Sí |

Los engranajes helicoidales son superiores para aplicaciones continuas de alta potencia en las que la eficiencia es clave. Aunque son menos eficientes, los engranajes helicoidales son inigualables para la reducción de alta relación y aplicaciones que requieren su capacidad única de autobloqueo, evitando el back-driving.

¿Cuáles son los materiales más utilizados en aplicaciones prácticas de engranajes helicoidales?

Elegir el material adecuado para los engranajes helicoidales es fundamental. Determina la resistencia, la vida útil y el rendimiento general del engranaje. Una elección equivocada puede provocar fallos prematuros y costosos tiempos de inactividad.

Las exigencias de su aplicación dictan cuál es el mejor material. Podemos agrupar las opciones más comunes en tres categorías principales. Cada una de ellas tiene una finalidad distinta.

Aplicaciones de alta carga

Para los trabajos más duros, los aceros cementados son la norma. Piense en transmisiones de automóviles o cajas de cambios industriales. Soportan tensiones e impactos extremos.

Aplicaciones de carga moderada

Los aceros templados en toda su masa funcionan bien para cargas moderadas. Ofrecen un buen equilibrio entre resistencia y coste. Se utilizan en maquinaria y herramientas eléctricas.

Aplicaciones de baja carga

Los plásticos son perfectos para trabajos ligeros y silenciosos. Sus aplicaciones incluyen equipos de oficina y electrónica de consumo.

He aquí un breve resumen:

| Categoría de material | Ejemplos comunes | Caso de uso principal |

|---|---|---|

| Acero cementado | 8620, 9310 | Alta carga, alto impacto |

| Acero endurecido | 4140, 4340 | Carga moderada y constante |

| Plásticos | Delrin, Nylon | Baja carga, bajo nivel de ruido |

Analicemos estas opciones de material con más detalle. Seleccionar el correcto es esencial para conseguir ventajas clave de los engranajes helicoidales, como una transmisión de potencia suave y silenciosa.

El poder de los aceros cementados

Los aceros cementados, como el 8620 y el 9310, son los caballos de batalla de la industria. El proceso crea una superficie exterior muy dura al tiempo que mantiene el núcleo dúctil y resistente. Esta doble naturaleza es perfecta para soportar cargas de choque.

La carcasa dura resiste el desgaste y la fatiga superficial. El núcleo duro absorbe los impactos sin fracturarse. Este proceso también crea beneficios Esfuerzo de compresión residual12 justo debajo de la superficie, lo que mejora significativamente la vida a fatiga. Aunque son más caras, su durabilidad es inigualable para aplicaciones críticas.

Aceros endurecidos: El todoterreno

Los aceros como el 4140 y el 4340 se endurecen uniformemente en todo el material. Esto proporciona una buena resistencia y tenacidad desde la superficie hasta el núcleo. Su tratamiento térmico es menos complejo que el de los aceros cementados.

Esto los convierte en una solución rentable para aplicaciones con cargas constantes y moderadas. Son más fáciles de mecanizar después del tratamiento térmico en comparación con los aceros cementados. En muchos proyectos de PTSMAKE, el 4140 es una opción popular por su excelente equilibrio.

Los plásticos: Los triunfadores silenciosos

Cuando el ruido y el peso son preocupaciones, los plásticos como el Delrin (Acetal) y el Nylon son excelentes. Son autolubricantes por naturaleza y amortiguan eficazmente las vibraciones. El resultado es un funcionamiento muy silencioso de los engranajes.

Son ideales para impresoras, dispositivos médicos y otros sistemas de bajo par. Aunque no pueden soportar cargas pesadas, sus bajo coste y resistencia a la corrosión los hacen perfectos para entornos específicos.

| Material | Rasgo clave del rendimiento | Coste relativo |

|---|---|---|

| Acero cementado | Máxima solidez y resistencia al desgaste | Alta |

| Acero endurecido | Buena resistencia, maquinabilidad | Medio |

| Plástico (Delrin/Nylon) | Bajo nivel de ruido, autolubricante | Bajo |

La selección de materiales es un equilibrio entre rendimiento, vida útil y coste. Los aceros cementados ofrecen la máxima durabilidad para aplicaciones de alta resistencia, mientras que los plásticos proporcionan soluciones silenciosas y económicas para aplicaciones ligeras. Los aceros endurecidos son la solución intermedia más versátil.

¿Qué parámetros clave figuran en una hoja de especificaciones típica de un engranaje helicoidal?

La hoja de especificaciones de un engranaje helicoidal es el plano de fabricación. Comunica la intención precisa del diseño. Para los ingenieros noveles, dominar estos términos es el primer paso.

Comprender esta hoja de datos es crucial. Garantiza que la pieza final cumpla todos los requisitos de rendimiento, fiabilidad y montaje. Hacerlo bien evita errores costosos.

A continuación se indican los parámetros esenciales que vamos a tratar. Cada uno de ellos desempeña un papel fundamental en el funcionamiento del equipo.

| Parámetro | Función |

|---|---|

| Módulo / Paso | Define el tamaño del diente |

| Ángulo de hélice y mano | Determina la suavidad rotacional |

| Material y tratamiento | Afecta a la resistencia y a la vida útil |

| Norma de calidad | Garantiza la precisión |

Para especificar realmente un engranaje helicoidal, debe comprender su lenguaje básico. Estos parámetros no son sólo números; definen el comportamiento del engranaje y su idoneidad para una aplicación.

Parámetros geométricos fundamentales

Los parámetros más básicos definen el tamaño y la forma del engranaje.

Módulo o Paso Diametral (DP): Define el tamaño de los dientes del engranaje. El módulo es el estándar métrico (mm por diente), mientras que DP es imperial (dientes por pulgada). Están inversamente relacionados.

Número de dientes: Una cuenta sencilla, pero que influye directamente en la relación de transmisión y el diámetro total.

Ángulo de hélice y mano: El ángulo de los dientes con respecto al eje de la rueda dentada. Este ángulo permite el engrane gradual de los dientes, que es una de las principales ventajas de los engranajes helicoidales. "Mano" especifica la dirección del ángulo: derecha o izquierda.

Parámetros que definen el rendimiento

Estas especificaciones determinan el comportamiento del engranaje bajo carga.

Ángulo de presión: Es el ángulo de transmisión de la fuerza entre los dientes engranados, normalmente de 20 grados. Influye en la resistencia del diente y en la eficacia del contacto.

Ancho de la cara: La anchura del diente del engranaje a lo largo del eje. Una cara más ancha aumenta el área de contacto, lo que mejora la capacidad de carga.

Material y tratamiento térmico: La elección del material, como el acero aleado, determina la resistencia del engranaje. Los tratamientos térmicos, como carburación13, mejoran aún más la dureza de la superficie para resistir al desgaste, manteniendo al mismo tiempo un núcleo dúctil.

| Tratamiento | Beneficio principal |

|---|---|

| Carburación | Alta dureza superficial |

| Nitruración | Buena resistencia al desgaste |

| Mediante el endurecimiento | Resistencia uniforme del núcleo |

Norma de calidad: Normas como AGMA o ISO definen las tolerancias de fabricación. Una AGMA Q10, por ejemplo, especifica un alto nivel de precisión para aplicaciones exigentes.

Dominar estos parámetros esenciales es fundamental. Transforma una lista de números en una instrucción de fabricación clara, garantizando que el engranaje helicoidal final funcione exactamente como se diseñó. Este conocimiento es clave para el éxito del aprovisionamiento y la ingeniería.

¿En qué se diferencian los requisitos de lubricación de los engranajes rectos?

A primera vista, lubricar engranajes helicoidales y rectos parece lo mismo. Ambos necesitan aceite para reducir la fricción y disipar el calor.

Sin embargo, el diseño de los engranajes helicoidales introduce una diferencia crítica. Sus dientes en ángulo crean un movimiento de deslizamiento al engranarse.

Esta acción de deslizamiento genera mucho más calor localizado. Este factor es crucial a la hora de seleccionar el lubricante adecuado. Es una consideración clave para obtener ventajas a largo plazo de los engranajes helicoidales.

Comparación del factor de lubricación

| Característica | Engranajes rectos | Engranajes helicoidales |

|---|---|---|

| Contacto principal | Rodando | Rodar y deslizar |

| Generación de calor | Moderado | Alta (Localizada) |

| Estrés del lubricante | Baja | Más alto |

El impacto del deslizamiento en la lubricación

El continuo movimiento de deslizamiento entre los dientes de los engranajes helicoidales ejerce una enorme presión sobre la película protectora del lubricante. Esto es fundamentalmente diferente del contacto principalmente rodante que se encuentra en los engranajes rectos.

Esta intensa presión y fricción puede descomponer rápidamente un lubricante estándar. Cuando la película falla, se produce un contacto directo de metal con metal, lo que provoca estrías, picaduras y, finalmente, el fallo del engranaje. Esta es la razón por la que un enfoque único para la lubricación de engranajes no funciona.

La necesidad de lubricantes especializados

Para los engranajes helicoidales, especialmente en aplicaciones de alto par o alta velocidad, debemos utilizar lubricantes con una mayor resistencia pelicular. Esta propiedad garantiza el mantenimiento de una robusta capa protectora entre los dientes del engranaje, incluso bajo una intensa presión.

En los proyectos más exigentes de PTSMAKE, a menudo especificamos lubricantes que contienen Aditivos de extrema presión (EP)14. Estos compuestos reaccionan químicamente con las superficies metálicas bajo calor y presión.

Esta reacción forma una película de sacrificio similar al jabón. Esta capa evita soldaduras y estrías catastróficas si la película de aceite primaria se rompe momentáneamente.

Propiedades de los lubricantes para engranajes cilíndricos

| Propiedad del lubricante | Importancia de los engranajes cilíndricos | Por qué es necesario |

|---|---|---|

| Resistencia de la película | Alta | Resiste la rotura por presión de deslizamiento. |

| Aditivos EP | Crítico (carga alta) | Evita las estrías durante el contacto con el metal. |

| Estabilidad térmica | Alta | Gestiona el calor localizado por fricción. |

La acción de deslizamiento en los engranajes helicoidales genera más calor y presión que en los engranajes rectos. Esto requiere lubricantes con una resistencia de película superior y, para uso intensivo, aditivos de Extrema Presión (EP) para evitar el desgaste prematuro y garantizar un funcionamiento fiable.

¿Cómo se diseña una carcasa para soportar adecuadamente un engranaje helicoidal?

Cuando se diseña una carcasa para engranajes helicoidales, la rigidez no es una recomendación; es un requisito absoluto. La carcasa constituye la columna vertebral de todo el conjunto.

Debe ser lo suficientemente rígido como para mantener una alineación precisa del eje bajo todas las cargas de funcionamiento. Esto incluye tanto las fuerzas radiales como el importante empuje axial exclusivo de los engranajes helicoidales. Cualquier flexión puede provocar problemas inmediatos.

Vías de carga críticas

Una carcasa rígida proporciona una trayectoria sólida para las fuerzas. Las dirige desde los engranajes, a través de los rodamientos, hasta el bastidor de la máquina de forma segura.

Consideraciones clave sobre la rigidez

| Tipo de fuerza | Desafío principal | Consecuencia de la baja rigidez |

|---|---|---|

| Carga radial | Los ejes intentan separarse | Desalineación, carga en los bordes de los dientes |

| Empuje axial | Los ejes intentan moverse lateralmente | Rotura de rodamientos, cambio de marchas |

La falta de rigidez del cárter es una de las principales causas de fallo prematuro de los engranajes. Incluso una desviación microscópica bajo carga inicia una reacción en cadena destructiva.

Cuando la carcasa se flexiona, los ejes se desalinean. Esto significa que los dientes de los engranajes ya no engranan en toda su anchura, tal y como estaba previsto en el diseño.

La cascada del fracaso

En su lugar, la carga se concentra en una pequeña zona del diente, a menudo en el borde mismo. Esto crea una inmensa presión localizada y Concentración de tensiones15. El resultado es una rápida picadura, un desgaste acelerado y, finalmente, la fractura del diente.

El papel de la carcasa en la gestión del empuje axial es igualmente crítico. Debe proporcionar una trayectoria de carga inquebrantable para estas fuerzas en el bastidor de la máquina. Si esta trayectoria se flexiona, todo el conjunto de engranaje y eje puede desplazarse, destruyendo el patrón de contacto diseñado.

Conseguir esta rigidez es esencial para aprovechar todo el potencial de las ventajas de los engranajes helicoidales, como un funcionamiento silencioso y suave.

La desviación y sus consecuencias

| Tipo de desviación | Efecto inmediato | Modo de fallo final |

|---|---|---|

| Doblar | Desalineación del eje | Picaduras, rotura de dientes |

| Torsión | Malla de engranajes sesgada | Desgaste irregular, ruido |

| Flexión axial | Movimiento axial de engranajes | Sobrecarga de los rodamientos, gripado |

En resumen, la rigidez de una carcasa no es negociable. Debe evitar la desviación de las cargas radiales y axiales para mantener la alineación del engranaje. Una carcasa rígida es la base de un sistema de engranajes cilíndricos duradero y fiable.

Analiza la caja de cambios de un vehículo eléctrico: ¿Por qué se utilizan engranajes helicoidales?

Apliquemos esto a un caso de estudio moderno: la caja de cambios de los vehículos eléctricos. Los vehículos eléctricos crean un entorno único para las marchas.

Sus motores giran a velocidades increíblemente altas. Esto supone un gran reto para el sistema de transmisión.

El reto de las altas revoluciones

Los motores de los VE pueden superar fácilmente las 15.000 RPM. Los engranajes deben soportar estas velocidades de forma fiable. Los engranajes helicoidales están diseñados para esta capacidad de alta velocidad.

El problema del silencio

Sin un motor de combustión ruidoso, otros ruidos son muy perceptibles. El zumbido de las marchas puede convertirse en el sonido dominante, afectando a la experiencia de conducción.

| Característica | Motor de combustión interna (ICE) | Vehículo eléctrico (VE) |

|---|---|---|

| Ruido primario | Combustión y escape del motor | Motor y caja de cambios |

| RPM típicas | 1,000 - 7,000 | 0 - 20,000+ |

| Objetivo clave de la caja de cambios | Gestionar el par en todas las marchas | Reducción de velocidad y silencio |

Para un vehículo eléctrico, el silencio y el rendimiento a alta velocidad de los engranajes helicoidales no son sólo ventajas. Son requisitos esenciales.

Adaptar la velocidad del motor a las expectativas del conductor

La función principal de una caja de cambios para VE es la reducción de una velocidad. Debe reducir eficazmente las altas RPM del motor a una velocidad de rueda utilizable.

El engrane suave y gradual de los dientes de los engranajes helicoidales es perfecto para esta tarea. Minimiza las vibraciones y la pérdida de potencia a velocidades en las que los engranajes rectos serían demasiado ruidosos e ineficaces. La alta relación de contacto16 es un factor importante en este rendimiento.

Ingeniería para una conducción silenciosa

En proyectos anteriores de PTSMAKE, hemos visto lo importante que es la reducción del ruido para nuestros clientes del sector de la automoción. El conductor de un vehículo eléctrico de gama alta espera un habitáculo casi silencioso.

Una de las principales ventajas de los engranajes helicoidales es su silenciosidad inherente. Los dientes en ángulo se deslizan hasta entrar en contacto en lugar de engranar bruscamente. Esto evita el silbido agudo común en otros tipos de engranajes. Lograr este nivel de silencio requiere una precisión de fabricación extrema.

| Ventajas de los engranajes cilíndricos | Requisito específico para VE |

|---|---|

| Capacidad de alta velocidad | Iguala eficazmente las RPM extremas del motor. |

| Funcionamiento silencioso | Elimina el zumbido de las marchas en una cabina silenciosa. |

| Transferencia de potencia suave | Proporciona una experiencia de conducción fluida. |

| Gran capacidad de carga | Gestiona el par instantáneo de los motores eléctricos. |

Según nuestra experiencia, el rendimiento final depende tanto de la fabricación como del diseño. El mecanizado CNC de alta precisión es crucial para producir engranajes que cumplan las estrechas tolerancias que exigen las aplicaciones EV.

Para los vehículos eléctricos, las características de alta velocidad y bajo nivel de ruido de los engranajes helicoidales son fundamentales. Abordan directamente los retos que plantean las altas revoluciones del motor y la necesidad de una cabina silenciosa, lo que los convierte en un requisito fundamental para las transmisiones eléctricas modernas.

Diseñar un tren de engranajes para una potencia, velocidad y relación específicas.

Llevemos la teoría a la práctica. Una tarea común es diseñar un conjunto de engranajes para necesidades operativas específicas. Este ejercicio combina nuestras discusiones anteriores en un escenario del mundo real.

Abordaremos un reto de diseño simplificado. El objetivo es ver cómo los requisitos iniciales se traducen directamente en especificaciones de engranajes y cálculos de fuerzas.

El reto del diseño

Estos son los parámetros iniciales de nuestro sistema de reducción de engranajes de una etapa.

| Parámetro | Valor |

|---|---|

| Potencia del motor | 10 kW |

| Velocidad del motor | 3000 RPM |

| Relación de transmisión | 3:1 |

Nuestra tarea consiste en seleccionar los parámetros clave del engranaje. A continuación, calcularemos las fuerzas resultantes para facilitar la selección de los rodamientos.

Paso 1: Elección del tipo de engranaje y de los parámetros iniciales

Para esta aplicación, utilizaremos engranajes helicoidales. Las principales ventajas de los engranajes helicoidales son una transmisión de potencia más suave y un funcionamiento más silencioso, que suelen ser requisitos críticos en la maquinaria de precisión.

Basándonos en la experiencia de proyectos anteriores en PTSMAKE, podemos empezar con algunas hipótesis iniciales para el diseño.

| Parámetro | Valor supuesto | Justificación |

|---|---|---|

| Módulo (m) | 2.5 | Un tamaño común para este nivel de potencia. |

| Ángulo de la hélice (β) | 15 grados | Equilibra la eficiencia y la carga axial. |

| Dientes de piñón (Zp) | 22 | Buen punto de partida para evitar la subcotización. |

| Dientes del engranaje (Zg) | 66 | Para alcanzar la proporción 3:1 (Zg = Zp * 3). |

Paso 2: Cálculo de fuerzas

Ahora calculamos las fuerzas que actúan sobre los engranajes. Esto es crucial para verificar el diseño y seleccionar otros componentes. En primer lugar, hallamos la fuerza tangencial (Ft) sobre el piñón.

El cálculo debe confirmar que los dientes del engranaje pueden soportar la carga. Debemos asegurarnos de que el diseño no supere la carga admisible del material. esfuerzo de flexión17.

Conocida la fuerza tangencial, podemos hallar el empuje axial (Fa).

- *Empuje axial (Fa) = Fuerza tangencial (Ft) tan(β)**

Este empuje axial es un valor crítico. Influye directamente en el tipo de rodamientos que debemos seleccionar, como los rodamientos de rodillos cónicos, para soportar el eje.

Este ejercicio práctico demuestra el proceso básico. Traducimos requisitos de alto nivel como la potencia y la velocidad en parámetros de diseño concretos y cálculos de fuerzas críticas necesarios para una selección sólida de componentes.

¿Cómo afecta la dilatación térmica al rendimiento de un sistema de engranajes helicoidales?

La dilatación térmica no afecta sólo a los engranajes. Es un problema de todo el sistema. Cuando una máquina funciona, el calor hace que todos los componentes crezcan ligeramente. Esto incluye los ejes, los rodamientos y la carcasa.

Panorama general

Esta ampliación puede parecer menor. Pero en los sistemas de precisión, los pequeños cambios tienen grandes consecuencias. La cuidadosa alineación y separación diseñadas en el sistema pueden verse rápidamente comprometidas.

Impacto a nivel de sistema

Tenga en cuenta que los distintos materiales se dilatan a ritmos diferentes. Esto puede crear tensiones y desalineaciones.

| Componente | Ejemplo de material | Efecto Expansión |

|---|---|---|

| Eje | Acero | Aumento de la longitud y del diámetro |

| Vivienda | Aluminio | Se expande más que el acero, modificando las holguras |

| Rodamientos | Acero | Más ajustado en el eje, más suelto en la carcasa |

Estos cambios repercuten directamente en el rendimiento de los engranajes, provocando ruido y desgaste.

La dilatación térmica crea un efecto dominó. A medida que los componentes se calientan y dilatan, la geometría precisa del sistema de engranajes empieza a cambiar. Este es un factor crítico que siempre tenemos en cuenta en las consultas de diseño en PTSMAKE.

Expansión del eje y la carcasa

Los ejes pueden alargarse y dilatarse radialmente. Los alojamientos también crecen, modificando la distancia entre los soportes de los rodamientos. Esto altera directamente la alineación del eje, haciendo que el engranaje se desplace de su posición óptima.

Un juego de engranajes mal alineado no presentará las ventajas típicas de los engranajes cilíndricos, como un funcionamiento silencioso. Por el contrario, generará ruido y vibraciones.

Impacto en el contragolpe y el contacto

A medida que el sistema se expande, la distancia entre ejes de los engranajes puede cambiar. Esto afecta directamente al juego, la pequeña holgura entre los dientes. Un juego demasiado pequeño puede provocar atascos y sobrecalentamiento. Demasiado puede provocar cargas de impacto y desgaste de los dientes.

Mantener el patrón de contacto correcto en toda la cara del diente es crucial. La dilatación térmica puede concentrar la carga en una parte del diente. Esto provoca un fallo prematuro. En robótica de alta precisión y aplicaciones aeroespaciales, debemos modelar estos efectos térmicos. De este modo se garantiza un patrón de contacto correcto y precarga del rodamiento18 se mantienen en todo el rango de temperatura de funcionamiento.

| Parámetro | Estado ideal (frío) | Estado operativo (caliente) | Consecuencia |

|---|---|---|---|

| Alineación del eje | Perfecto | Desalineación | Carga dentada desigual, ruido |

| Contragolpe | Óptimo | Reducción o aumento | Cargas de atascamiento o impacto |

| Patrón de contacto | Distribución uniforme | Concentrado | Desgaste localizado, fallo |

La dilatación térmica afecta a todo el conjunto del engranaje, no sólo a los engranajes. Puede alterar la alineación del eje, el juego y los patrones de contacto. En las aplicaciones de alta precisión, estos efectos deben tenerse en cuenta durante la fase inicial de diseño para garantizar un rendimiento fiable.

¿Qué retos plantea el uso de engranajes helicoidales en sistemas planetarios?

El uso de engranajes helicoidales en sistemas planetarios es un arma de doble filo. Aunque ofrecen un funcionamiento silencioso y suave, introducen fuerzas axiales complejas.

No se trata de una sola fuerza, sino de un sistema que interactúa. El sol, el planeta y las ruedas dentadas experimentan estas fuerzas.

Esto complica el diseño de los cojinetes de los engranajes planetarios. También requiere una gestión cuidadosa para garantizar un reparto adecuado de la carga entre todos los planetas.

| Componente | Desafío clave de la fuerza axial |

|---|---|

| Sun Gear | Requiere un soporte de cojinete de empuje robusto. |

| Planet Gears | Los rodamientos deben soportar cargas radiales y axiales combinadas. |

| Engranaje de anillo | El posicionamiento axial es fundamental para el equilibrio de fuerzas. |

La compleja interacción de las fuerzas axiales

El ángulo de hélice en los dientes del engranaje es la fuente de la fuerza axial. En un conjunto planetario, estas fuerzas deben equilibrarse cuidadosamente. El empuje sobre el engranaje solar se contrarresta con el empuje sobre los engranajes planetarios.

Esta interacción crea un entorno de carga complejo. Si no se controla, puede provocar la desalineación de los componentes y un desgaste desigual.

Una nueva carga para los rodamientos

En los engranajes rectos, los rodamientos planetarios soportan principalmente cargas radiales. Esto permite soluciones de rodamientos más sencillas.

Sin embargo, los engranajes helicoidales introducen un empuje axial19. Esto obliga a utilizar rodamientos más complejos. Por ejemplo, a menudo se necesitan rodamientos de rodillos cónicos.

Estos rodamientos pueden soportar cargas combinadas, pero suelen ser más grandes. También pueden añadir coste y complejidad al conjunto.

El problema de la carga compartida

El reparto adecuado de la carga es fundamental para la longevidad de un sistema de engranajes planetarios. Cada planeta debe soportar la misma parte de la carga.

Las fuerzas axiales no controladas pueden hacer que los engranajes planetarios se inclinen ligeramente. Esto altera el equilibrio, obligando a uno o dos planetas a soportar más carga. Este desequilibrio acelera el desgaste y puede provocar un fallo prematuro.

| Característica | Engranaje recto Planet | Planeta de engranajes cilíndricos |

|---|---|---|

| Carga primaria | Sólo radial | Radial + Axial |

| Tipo de rodamiento | Simple (por ejemplo, rodillo de agujas) | Complejos (por ejemplo, rodillos cónicos) |

| Carga compartida | Más fácil de equilibrar | Requiere un control axial preciso |

En esencia, las fuerzas axiales de los engranajes helicoidales suponen un reto para todo el sistema. Esto complica la selección de rodamientos y convierte la distribución equitativa de la carga en una tarea crítica de diseño y fabricación. Se requiere una ingeniería cuidadosa para gestionar eficazmente estas fuerzas interactivas.

¿Qué tendencias futuras influirán en el diseño y la aplicación de los engranajes helicoidales?

El futuro de los engranajes helicoidales es apasionante. Vamos más allá del acero tradicional. Los nuevos materiales y métodos de fabricación lo están cambiando todo.

Materiales avanzados en el horizonte

Piense en materiales compuestos y aleaciones avanzadas. Estos materiales son más ligeros y resistentes. Ofrecen un mejor rendimiento en condiciones extremas. Esto lleva las ventajas conocidas de los engranajes helicoidales a nuevos límites.

La revolución manufacturera

Técnicas como CNC de 5 ejes son la clave. Permiten obtener perfiles de dientes increíblemente precisos y complejos. Esto mejora directamente la eficiencia de los engranajes y reduce el ruido.

| Característica | Acero tradicional | Materiales del futuro (por ejemplo, compuestos) |

|---|---|---|

| Peso | Pesado | Ligero |

| Fuerza | Alta | Muy alto (por unidad de peso) |

| Resistencia a la corrosión | Varía | Excelente |

Estas tendencias no son meras teorías. Están configurando activamente la próxima generación de sistemas de engranajes.

Los engranajes no sólo son más resistentes, sino también más inteligentes. El objetivo es maximizar la densidad de potencia, la eficiencia y la vida útil, que son las principales ventajas de los engranajes helicoidales.

Recubrimientos superficiales especializados

La fricción y el desgaste son los principales enemigos de los engranajes. Los nuevos recubrimientos, como el carbono diamantado (DLC), crean superficies de fricción ultrabaja.

En nuestras pruebas, estos revestimientos pueden prolongar considerablemente la vida útil de un engranaje. También reducen la pérdida de energía por calor. Esto se traduce en una transmisión de potencia más eficiente.

Engranajes inteligentes con sensores integrados

El siguiente gran paso es integrar sensores directamente en los engranajes. Estos sensores controlan la temperatura, la vibración y la tensión en tiempo real.

Esta tecnología convierte una simple pieza mecánica en un componente recopilador de datos. Permite el mantenimiento predictivo, evitando fallos antes de que se produzcan. Esto cambia las reglas del juego de la fiabilidad. El objetivo es aumentar la densidad de potencia20 de todo el sistema.

| Tendencia tecnológica | Beneficio principal | Impacto de la aplicación |

|---|---|---|

| Rectificado CNC de 5 ejes | Mayor precisión | Funcionamiento más silencioso y eficiente |

| Recubrimientos especializados | Reducción de la fricción/desgaste | Mayor vida útil, menor pérdida de energía |

| Sensores integrados | Control de las condiciones | Mantenimiento predictivo, mayor fiabilidad |

En PTSMAKE, aprovechamos el avanzado CNC de 5 ejes para prepararnos para estos cambios. Garantiza que nuestros piezas cumplen las estrictas tolerancias que exigen estas nuevas aplicaciones.

Los engranajes helicoidales del futuro serán más ligeros, resistentes e inteligentes. Tendencias como los materiales avanzados, el rectificado de precisión en 5 ejes, los recubrimientos especializados y los sensores integrados están superando los límites del rendimiento. Estas innovaciones mejorarán la eficiencia, la densidad de potencia y la fiabilidad general del sistema.

Desbloquee las ventajas de los engranajes cilíndricos con la precisión PTSMAKE

¿Está preparado para mejorar su fabricación con engranajes helicoidales y componentes de alta precisión? Póngase en contacto con PTSMAKE ahora para obtener un presupuesto rápido y detallado y conozca nuestra experiencia de última generación en mecanizado CNC y moldeo por inyección, en la que confían las principales marcas mundiales. Colaboremos para superar sus expectativas de rendimiento y calidad.

Descubra cómo influye esta fuerza en la selección de los rodamientos y en el diseño general del sistema para obtener un rendimiento óptimo. ↩

Comprenda los principios de ingeniería que subyacen al solapamiento helicoidal y cómo se optimiza para conseguir sistemas de engranajes silenciosos y eficientes. ↩

Explore cómo se calcula la tensión de contacto superficial y su impacto en el diseño y la longevidad de los engranajes. ↩

Descubra cómo esta dimensión es fundamental para calcular el rendimiento de los engranajes y garantizar un funcionamiento sin problemas. ↩

Comprenda cómo afecta esta fuerza al rendimiento de su sistema de engranajes y a los requisitos de los rodamientos. ↩

Descubra cómo afectan estas fuerzas al diseño de los engranajes y a la selección de los rodamientos. ↩

Descubra cómo esta métrica es fundamental para el rendimiento y el diseño de engranajes en maquinaria de alta velocidad. ↩

Obtenga más información sobre cómo se genera esta fuerza y su impacto en la selección de rodamientos y el diseño general del sistema. ↩

Descubra por qué esta pequeña cantidad de movimiento axial es crítica para algunas alineaciones de sistemas de engranajes. ↩

Explore el concepto de geometría de los engranajes y cómo influye en el engrane y la eficacia general. ↩

Descubra cómo esta función de autobloqueo evita el movimiento inverso en la maquinaria. ↩

Descubra cómo esta tensión interna aumenta la vida útil de los engranajes a la fatiga y evita las grietas. ↩

Descubra cómo este proceso de endurecimiento superficial mejora la durabilidad y la resistencia al desgaste de los engranajes. ↩

Comprenda cómo estos aditivos químicos proporcionan una protección crucial para sus engranajes en condiciones de funcionamiento intensas. ↩

Aprenda cómo las tensiones elevadas localizadas pueden provocar el fallo de componentes, incluso cuando las cargas globales parecen seguras. ↩

Descubra cómo esta métrica clave de los engranajes influye en los niveles de ruido, la resistencia y la suavidad general de la transmisión de potencia. ↩

Descubra cómo el análisis de tensiones de flexión garantiza que los dientes de sus engranajes sean lo suficientemente resistentes para el trabajo. ↩

Comprender cómo la precarga es fundamental para mantener la precisión del sistema y evitar el desgaste prematuro. ↩

Explore cómo afecta el empuje axial al diseño de los engranajes y a la selección de los rodamientos para obtener un rendimiento óptimo. ↩

Descubra cómo aumentar esta métrica clave puede reducir el tamaño y el peso de sus diseños. ↩