Equivocarse en los cálculos de ajuste a presión puede destruir piezas caras, detener líneas de producción y poner en peligro montajes críticos para la seguridad. Incluso los ingenieros más experimentados se enfrentan a las complejas interacciones entre los valores de interferencia, las propiedades de los materiales, los efectos térmicos y las fuerzas de ensamblaje que determinan si un ajuste a presión será seguro o fallará de forma catastrófica.

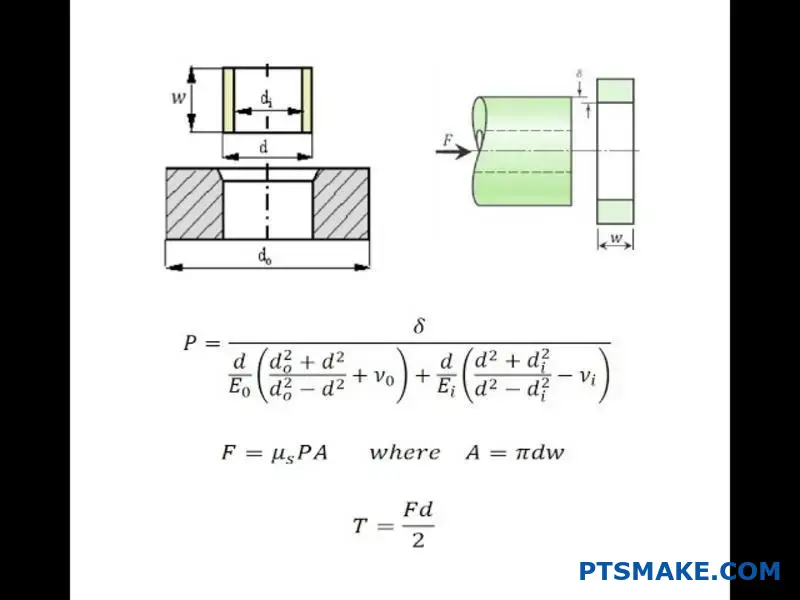

Los cálculos de ajuste a presión implican determinar la interferencia precisa entre las piezas que se acoplan, calcular las presiones de contacto resultantes utilizando las propiedades de los materiales y las relaciones geométricas y, a continuación, verificar que las tensiones se mantienen dentro de los límites de seguridad a la vez que se proporciona una capacidad de transmisión de carga adecuada.

Esta guía abarca las fórmulas esenciales, los marcos de toma de decisiones y las consideraciones prácticas que utilizo a la hora de diseñar ajustes a presión fiables. Aprenderá a realizar desde cálculos básicos de interferencias hasta situaciones complejas en las que intervienen distintos materiales, métodos de ensamblaje térmico y selección de factores de seguridad.

¿Cuál es el principio fundamental de un ajuste a presión?

El ajuste a presión, también conocido como ajuste por interferencia, se basa en un concepto simple pero poderoso: la fricción. Todo el principio se basa en la creación de una junta en la que el eje se hace intencionadamente ligeramente más grande que el orificio en el que encaja.

Este solapamiento dimensional se llama "interferencia".

Cuando las dos piezas se fuerzan entre sí, esta diferencia de tamaño genera una presión radial significativa. Esta presión crea una fuerte fuerza de fricción que bloquea los componentes entre sí, impidiendo que se deslicen. Es una unión puramente mecánica.

| Componente | Tamaño relativo | Factor clave |

|---|---|---|

| Eje | Más grande que el agujero | Interferencia positiva |

| Cubo (agujero) | Más pequeño que el eje | Deformación controlada |

Este método es muy eficaz para transmitir pares de torsión y cargas axiales sin necesidad de fijaciones.

La ciencia de la energía almacenada

Cuando se ensambla una pieza a presión, los materiales de ambos componentes se deforman elásticamente. El componente exterior, el cubo, se estira para alojar el eje sobredimensionado. El eje interior queda comprimido por el orificio más pequeño.

Esta deformación almacena energía potencial dentro del conjunto, como un muelle comprimido. Esta energía almacenada crea una presión de contacto constante y uniforme entre las dos superficies.

Esta es la presión radial1 que es fundamental para la resistencia de la unión. Es lo que genera la fricción estática necesaria para sujetar las piezas con seguridad. Un cálculo preciso del ajuste a presión es esencial para conseguirlo.

En PTSMAKE, hemos visto lo críticas que son las tolerancias estrechas. Si la interferencia es demasiado grande, puede sobrecargar el material y provocar grietas o fallos.

| Tipo de ajuste | Relación eje-agujero | Caso de uso común |

|---|---|---|

| Ajuste de liquidación | El eje es más pequeño | Ejes giratorios, piezas deslizantes |

| Ajuste de transición | Las tolerancias se solapan | Pasadores de localización, espigas |

| Ajuste de interferencia | El eje es más grande | Rodamientos, engranajes, bujes |

Por el contrario, si la interferencia es demasiado pequeña, la junta puede fallar bajo la carga prevista. Por eso nuestros procesos de mecanizado CNC se centran tanto en la precisión. Nos aseguramos de que cada componente cumpla las especificaciones exactas para un ajuste fiable.

La fuerza de un ajuste a presión proviene de la interferencia entre un eje y un orificio. Esta diferencia de tamaño crea una gran presión radial y fricción estática, lo que hace que las piezas se unan para transmitir cargas sin necesidad de elementos de fijación. Esto lo convierte en un método de unión sencillo y robusto.

¿Cómo genera la interferencia la presión de contacto?

La interferencia es esencialmente un solapamiento dimensional planificado. Forzamos una pieza más grande (como un eje) en un agujero más pequeño. Este solapamiento físico es el punto de partida.

La reacción del material

Los materiales de ambas partes no sólo ceden. Retroceden. El agujero se expande y el eje se comprime. Esta resistencia interna es la que crea la fuerza.

De la fuerza a la presión

Esta fuerza se distribuye sobre el área de contacto entre los dos componentes. Esta fuerza distribuida es la presión de contacto. Es el "agarre" que mantiene unido el conjunto. Un cálculo adecuado del ajuste a presión garantiza que esta presión sea la correcta.

La ley de Hooke en acción

En esencia, este proceso sigue la Ley de Hooke. Esta ley establece que la tensión es proporcional a la deformación. En términos más sencillos, cuanto más se deforma un material, más retrocede. La interferencia es la "tensión" que aplicamos al sistema.

La rigidez inherente del material dicta la cantidad de "tensión" o presión que genera. Esta rigidez se cuantifica mediante una propiedad denominada módulo de Young. Los materiales con un módulo de Young alto, como el acero, generarán más presión para la misma cantidad de interferencia en comparación con un material más blando como el aluminio. Esto se debe a que resisten deformación elástica2 con más fuerza.

La selección de materiales es clave

Elegir los materiales adecuados es fundamental. En PTSMAKE, a menudo orientamos a los clientes sobre la selección del material en función de la fuerza de sujeción requerida. La elección influye directamente en el cálculo del ajuste a presión y en el rendimiento del conjunto.

Comparemos dos materiales comunes.

| Material | Módulo de Young (GPa) | Presión resultante |

|---|---|---|

| Acero | ~200 | Alta |

| Aluminio | ~70 | Baja |

Esta tabla muestra que, para la misma interferencia, el acero crea una unión mucho más fuerte porque es más rígido.

La interacción es sencilla: se crea un conflicto dimensional (interferencia). La elasticidad de los materiales (módulo de Young) resiste este conflicto, generando una fuerza previsible. Esta fuerza, repartida por la superficie de contacto, se convierte en la presión de contacto que sujeta las piezas.

¿Cuáles son las principales tensiones en un montaje a presión?

En cualquier ensamblaje de ajuste a presión, surgen dos tensiones críticas. Se trata de la tensión radial y la tensión tangencial.

La tensión tangencial suele denominarse tensión de "aro". Actúa a lo largo de la circunferencia del cubo y el eje.

La tensión radial actúa perpendicularmente a la superficie. Empuja el cubo hacia fuera y el eje hacia dentro. Comprender ambas es clave para el éxito del diseño.

He aquí un rápido desglose:

| Tipo de estrés | Efecto sobre Hub | Efecto en el eje |

|---|---|---|

| Tensión radial | Tracción (tira hacia fuera) | Compresivo (aprieta hacia dentro) |

| Tensión tangencial (aro) | Tracción (estiramiento) | Compresivo (Aprieta) |

Comprender los orígenes del estrés

Estas tensiones nacen de la propia interferencia. El eje más grande obliga al agujero más pequeño del cubo a expandirse. Esta acción crea la fuerza de sujeción.

Tensión del aro en el cubo

A medida que el cubo se estira para acomodar el eje, su material se separa a lo largo de la circunferencia. Esto crea una tensión de tracción en el aro.

Si esta tensión supera el límite elástico del material, el cubo puede agrietarse o fallar. Es un factor crítico en nuestro cálculo de ajuste a presión.

Tensión radial en la interfaz

La presión entre las superficies de contacto crea una tensión radial. Esta tensión comprime la superficie del eje, comprimiéndolo.

En la superficie interior del cubo, esta misma presión actúa como una fuerza de tracción, tirando del material hacia fuera. La integridad de todo el conjunto depende de la respuesta del material a esta fuerza. Deformación elástica3 sin fallos.

En nuestro trabajo en el PTSMAKE, analizamos minuciosamente estas fuerzas para garantizar que la unión permanezca segura bajo cargas operativas. La interacción entre estas tensiones determina la resistencia de la unión.

| Componente | Tensiones primarias | Naturaleza del estrés |

|---|---|---|

| Cubo | Aro y radial | Tracción |

| Eje | Radial y aro | Compresión |

Un montaje a presión se define por las tensiones radiales y tangenciales (aro). El esfuerzo radial comprime el eje y tensa el cubo. El esfuerzo tangencial crea tensión en el cubo. Un cálculo adecuado garantiza que estas fuerzas creen una unión fuerte y duradera.

¿Qué define un ajuste de prensa exitoso frente a uno fallido?

Un ajuste a presión tiene una función principal. Debe unir dos piezas de forma segura. El éxito se define por su capacidad para transmitir la carga requerida sin ningún movimiento.

Esto significa que no se desliza bajo par de apriete. También significa que no se dañan los componentes durante el montaje o el uso.

Sin embargo, los fallos pueden manifestarse de varias maneras. No siempre es tan sencillo como que las piezas se suelten. Comprender estos puntos de fallo es fundamental. Un cálculo preciso del ajuste a presión es la base para evitarlos.

Indicadores clave del éxito

| Criterios | Descripción |

|---|---|

| Transmisión de carga | La junta soporta de forma consistente las cargas axiales y de torsión especificadas. |

| Sin deslizamientos | La interferencia crea una fuerza de fricción suficiente para impedir el movimiento relativo. |

| Integridad de los componentes | Ni el eje ni el cubo muestran signos de agrietamiento o cesión. |

El éxito de un ajuste a presión depende del equilibrio. El diseño debe crear suficiente interferencia para un agarre fuerte. Pero demasiada interferencia conduce directamente al fracaso. A lo largo de los años, hemos ayudado a nuestros clientes a encontrar este delicado equilibrio.

Modos de fallo comunes que deben evitarse

Cuando el equilibrio está desequilibrado, surgen problemas. El deslizamiento se produce cuando la interferencia es demasiado baja. La fuerza de fricción simplemente no puede resistir las cargas operativas. Esto suele indicar que no se cumplen las tolerancias de fabricación.

El agrietamiento del cubo es el problema opuesto. Demasiada interferencia sobrecarga el componente exterior. El resultado tensión del aro4 puede superar la resistencia a la tracción del material, provocando una fractura.

La elasticidad del eje se produce cuando el material del eje no puede soportar las fuerzas de compresión. Se deforma permanentemente, lo que reduce la interferencia y debilita considerablemente la junta.

La corrosión por rozamiento es un fallo más gradual. Los pequeños movimientos repetitivos entre las superficies provocan desgaste y oxidación, degradando lentamente el ajuste.

| Modo de fallo | Causa principal |

|---|---|

| Deslizamiento | Interferencia insuficiente o bajo coeficiente de fricción. |

| Rotura del cubo | Interferencia excesiva o material de cubo quebradizo. |

| Ceder el eje | Interferencia excesiva o material del eje blando. |

| Corrosión por rozamiento | Micromovimiento entre superficies sometidas a carga. |

El éxito depende de un diseño que respete los límites de los materiales y de una fabricación que consiga tolerancias estrictas. Es una asociación entre la teoría de la ingeniería y la precisión en el taller.

Una unión con éxito es una unión silenciosa: simplemente funciona sin problemas. Los modos de fallo son variados, desde el deslizamiento hasta el agrietamiento, cada uno causado por un desequilibrio en la fuerza y la resistencia del material. La precisión tanto en el cálculo como en el mecanizado es la única forma de garantizar el éxito.

¿Cómo crean las tolerancias dimensionales interferencias mínimas y máximas?

En la fabricación, debemos planificar para los extremos. Son los "peores casos". Están definidos por las bandas de tolerancia del eje y el cubo.

Esto nos ayuda a encontrar los ajustes más ajustados y más holgados posibles. Calculamos ambos para asegurarnos de que el montaje funcione siempre.

Comprender los extremos

La interferencia máxima se produce cuando el eje alcanza su mayor tamaño. Al mismo tiempo, el cubo está en su tamaño más pequeño.

La interferencia mínima es lo contrario. Se produce cuando el eje está en su tamaño mínimo admisible y el cubo en su tamaño máximo.

| Escenario | Estado del eje | Estado del cubo | Interferencias resultantes |

|---|---|---|---|

| En el peor de los casos | Mayor (límite superior) | El más pequeño (límite inferior) | Interferencia máxima |

| En el peor de los casos | El más pequeño (límite inferior) | Mayor (límite superior) | Interferencia mínima |

Para garantizar un ajuste de interferencia correcto, los ingenieros deben calcular estas dos condiciones límite. Si no se tienen en cuenta, los ensamblajes fallan bajo carga o se agrietan durante el montaje. En PTSMAKE, este es un paso fundamental en nuestra revisión del diseño para la fabricación (DFM).

Por qué es crucial pensar en el peor de los casos

Pensar en el peor de los casos protege la integridad del diseño. Garantiza que, incluso con variaciones de fabricación, todas las combinaciones de piezas funcionarán según lo previsto. Este proceso es esencial para un cálculo fiable del ajuste a presión.

Cálculo de la interferencia máxima

Este cálculo predice la mayor tensión posible en los componentes. Se calcula tomando el diámetro máximo admisible del eje y restándole el diámetro mínimo admisible del cubo. Esto garantiza que el material no cederá ni se fracturará. Hay que tener en cuenta apilamiento de tolerancias5 puede influir en las dimensiones finales del montaje.

Cálculo de la interferencia mínima

Este cálculo garantiza que el conjunto tenga suficiente fuerza de sujeción. Se obtiene tomando el diámetro mínimo del eje y restándole el diámetro máximo del cubo. Esto garantiza que la junta no resbale ni falle bajo sus cargas operativas.

He aquí cómo funcionan las fórmulas en un cálculo correcto de ajuste a presión:

| Tipo de interferencia | Fórmula | Propósito |

|---|---|---|

| Máximo (I_max) | Diámetro máximo del eje - diámetro mínimo del cubo | Previene la rotura del material |

| Mínimo (I_min) | Diámetro mínimo del eje - diámetro máximo del cubo | Garantiza una fuerza de sujeción suficiente |

El cálculo de estos "peores casos" mediante bandas de tolerancia es fundamental. Define los límites absolutos del ajuste de interferencia, garantizando que el ensamblaje no esté ni demasiado apretado para causar daños ni demasiado flojo para fallar, garantizando la fiabilidad funcional de cada pieza producida.

¿Qué efecto tiene la rugosidad de la superficie sobre la interferencia efectiva?

Ni siquiera la superficie mecanizada con mayor precisión es perfectamente lisa. Al microscopio, presenta pequeños picos y valles. Es lo que llamamos rugosidad superficial.

Cuando dos piezas se presionan entre sí, estos picos microscópicos son los primeros puntos de contacto. La inmensa presión del ensamblaje aplana o aplasta estos picos. Este proceso suele denominarse aplanamiento de asperezas.

Contacto inicial

Imagine dos superficies rugosas que se encuentran. Al principio sólo se tocan los picos más altos. La superficie de contacto real es mucho menor que la superficie total.

Impacto de la fuerza de montaje

Al aplicar fuerza, estos picos se deforman. Esto reduce la interferencia inicial diseñada. La pérdida de interferencia depende del acabado superficial.

A continuación se muestra una comparación entre el estado inicial y el estado posterior al montaje.

| Estado | Superficie Condición de pico | Interferencia efectiva |

|---|---|---|

| Antes del montaje | Los picos están intactos y afilados | Al valor máximo de diseño |

| Después del montaje | Los picos se aplastan/se aplastan | Reducido del valor de diseño |

Esta reducción inicial es un factor crítico.

La reducción de la interferencia debida al aplanamiento de la aspereza no es sólo un detalle menor. Puede ser una parte significativa de la interferencia total, especialmente en ajustes de alta precisión. Ignorarlo conduce a una unión más débil de lo previsto.

Por qué la interferencia geométrica no lo es todo

La interferencia geométrica es la que se calcula a partir de los planos. Supone cilindros perfectos y lisos. Sin embargo, la interferencia efectiva es la que queda después de aplanar las asperezas.

Aquí es donde la experiencia en fabricación de precisión resulta vital. En PTSMAKE tenemos esto en cuenta en nuestro proceso. Somos conscientes de que las propiedades del material desempeñan un papel fundamental.

Dureza y ductilidad del material

Los materiales más duros resisten más este aplastamiento que los más blandos. Un eje de acero endurecido se aplanará menos que un buje de aluminio más blando. Este proceso implica deformación plástica6 a nivel microscópico. Un cálculo de ajuste a presión adecuado debe tener en cuenta estos cambios dependientes del material.

El cuadro siguiente da una idea general basada en nuestra experiencia con proyectos de clientes.

| Propiedad del material | Efecto sobre el aplanamiento de la aspereza | Impacto en las pérdidas por interferencias |

|---|---|---|

| Alta dureza | Menos aplastamiento | Menor pérdida |

| Baja dureza | Más aplanamiento | Mayor pérdida |

| Alta ductilidad | Los picos se deforman con facilidad | Mayor pérdida |

| Baja ductilidad | Los picos pueden fracturarse | Complejo, puede reducir las pérdidas |

Comprender esta interacción es clave. Garantiza que el conjunto final tenga la resistencia y la fuerza de sujeción necesarias.

El aplanamiento de asperezas consiste en aplastar los picos microscópicos de la superficie durante el montaje. Este proceso reduce la interferencia geométrica diseñada, lo que afecta directamente a la resistencia final y la estanqueidad del ajuste a presión. Las propiedades del material son un factor clave en la pérdida de interferencia.

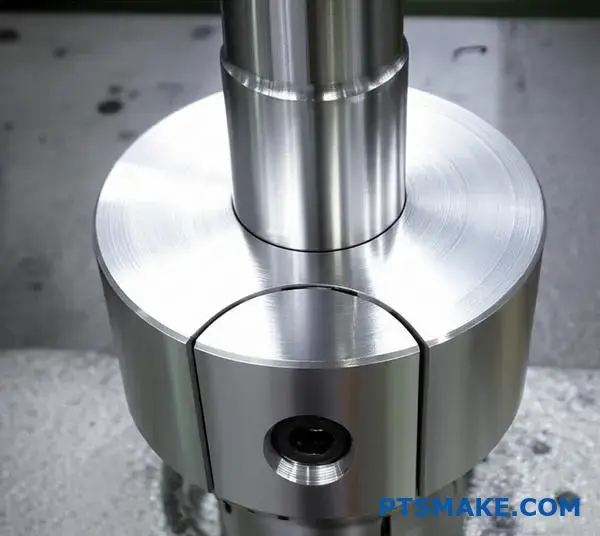

¿Cuáles son los principales métodos de montaje a presión?

Elegir el método de montaje a presión adecuado es crucial. Influye directamente en la resistencia de la unión, la integridad del componente y la eficacia de la fabricación. Cada método tiene ventajas específicas.

Los tres métodos principales son la presión forzada, la expansión térmica y la contracción térmica. Analizaremos cada uno de ellos. Comprenderlos le ayudará a seleccionar la mejor técnica para su aplicación.

Fuerza de prensado a temperatura ambiente

Es el método más habitual. Utilizamos una prensa hidráulica o de husillo. Se fuerza físicamente el eje en el cubo a temperatura ambiente. Es sencillo y rápido.

Métodos térmicos

Los métodos térmicos modifican el tamaño de las piezas. Esto facilita el montaje.

Expansión térmica (calentamiento del cubo)

Calentamos el componente exterior (el cubo). Esto hace que se expanda. El eje se desliza con facilidad. Al enfriarse, el cubo crea una unión resistente.

Contracción térmica (refrigeración del eje)

A la inversa, podemos enfriar la parte interior (el eje). Esto suele hacerse con nitrógeno líquido. El eje se contrae, lo que facilita su inserción en el cubo.

Cada método de ajuste a presión responde a necesidades diferentes. La elección depende de los materiales, las tolerancias y las fuerzas de montaje. Un cálculo preciso del ajuste a presión es el primer paso para definir la interferencia necesaria.

El prensado forzado es sencillo. Sin embargo, puede introducir grandes tensiones. También se corre el riesgo de dañar las superficies de los componentes por rayado o rozamiento7. Esto es preocupante en el caso de piezas con acabados delicados o fabricadas con materiales más blandos. Solemos utilizarlo cuando las fuerzas de montaje son manejables y el acabado superficial es menos crítico.

Los métodos térmicos son más suaves. Evitan la fricción y los posibles daños superficiales del prensado forzado. Calentar el cubo es ideal para componentes grandes. Enfriar el eje es ideal para montajes delicados en los que el calentamiento podría dañar los componentes electrónicos o las juntas cercanas. Los métodos térmicos requieren más equipos y un control preciso de la temperatura. Esto puede aumentar el tiempo de ciclo y el coste.

En PTSMAKE guiamos a nuestros clientes en este proceso de selección. Ayudamos a equilibrar las necesidades de rendimiento con las realidades de fabricación.

He aquí una comparación de los métodos:

| Método | Ventajas clave | Principal desventaja | Lo mejor para |

|---|---|---|---|

| Prensado forzado | Sencillo, rápido, bajo coste de equipamiento | Riesgo de daños en la superficie, gran tensión | Piezas pequeñas, materiales robustos |

| Expansión térmica | Baja tensión de montaje, sin daños superficiales | Requiere equipo de calefacción, ciclo más largo | Componentes grandes, ajustes estrechos |

| Contracción térmica | Proceso limpio y de bajo estrés | Coste de la criogenia, precauciones de seguridad | Materiales sensibles, ajustes de alta precisión |

Elegir el método de montaje adecuado es una decisión crítica. El prensado forzado ofrece simplicidad, mientras que los métodos térmicos proporcionan un ensamblaje más suave para componentes sensibles o de alta precisión. La mejor elección equilibra el coste, el tiempo y la integridad del producto final.

¿Cómo simplifican el diseño las normas ISO 286 fit (por ejemplo, H7/p6)?

El sistema ISO simplifica el diseño mediante una estructura clara. Se basa en códigos normalizados para definir las zonas de tolerancia. Esto elimina las conjeturas de la ingeniería.

Los componentes básicos de ISO 286

El sistema tiene tres componentes básicos. Cada parte de un código como "H7" tiene un significado específico. Así se crea un lenguaje universal para los ajustes.

| Componente | Descripción |

|---|---|

| Tamaño básico | El diámetro nominal del orificio o eje (por ejemplo, 50 mm). |

| Desviación fundamental | Letra que define la posición de la zona de tolerancia con respecto a la talla básica. |

| Grado de tolerancia (IT) | Un número (por ejemplo, 7) que especifica el tamaño de la zona de tolerancia. |

Esta estructura garantiza que cada ingeniero y maquinista comprenda la precisión requerida.

Sistemas con base en el agujero frente a sistemas con base en el eje

El sistema ISO ofrece dos métodos principales. La mayoría de los diseños utilizan el sistema basado en agujeros por simplicidad y rentabilidad. Es más fácil fabricar ejes de distintos tamaños que agujeros.

En un sistema basado en agujeros, el agujero es la constante. La desviación inferior del agujero es siempre cero (designada por "H"). A continuación, se varía la tolerancia del eje para conseguir el ajuste deseado. De este modo se estandariza el utillaje, como escariadores y calibres.

En PTSMAKE, solemos recomendar el sistema de base de orificios. Simplifica el inventario de herramientas y reduce los costes de fabricación para nuestros clientes. El sistema de ejes se utiliza en casos especiales. Por ejemplo, cuando se utilizan ejes de tamaño estándar como los rodamientos comerciales.

Descifrar el ajuste H7/p6

Desglosemos un ajuste de interferencia común: H7/p6. Este código comunica instantáneamente la intención de ingeniería. Esta previsibilidad es vital para un cálculo preciso del ajuste a presión.

| Código | Componente | Significado para una pieza de 50 mm |

|---|---|---|

| H | Desviación del agujero | La zona de tolerancia del agujero comienza en el tamaño básico (desviación cero). |

| 7 | Grado de tolerancia del orificio | El orificio tiene un rango de tolerancia específico (por ejemplo, 25 micras para un orificio de 50 mm). |

| p | Desviación del eje | La zona de tolerancia del eje está totalmente por encima del tamaño básico. |

| 6 | Grado de tolerancia del eje | El eje tiene un margen de tolerancia más estrecho (por ejemplo, 16 micras para un eje de 50 mm). |

Esta combinación garantiza un ajuste de interferencia. El eje más pequeño siempre será mayor que el agujero más grande. Sin embargo, el grado exacto de interferencia depende del desviación fundamental8 y el grado de informática.

La estructura del sistema ISO utiliza códigos normalizados para definir las zonas de tolerancia. Esto crea un marco predecible para los orificios y ejes, garantizando que los diseñadores puedan especificar y lograr el ajuste exacto (holgura, transición o interferencia) requerido para cualquier aplicación.

¿Cómo afectan las combinaciones de materiales (por ejemplo, acero/aluminio) a los cálculos?

La combinación de materiales como el acero y el aluminio es una práctica común en ingeniería. Sin embargo, complica considerablemente los cálculos de diseño.

No se puede tratar el conjunto como un único material.

Dos propiedades son absolutamente críticas: el módulo de Young y el coeficiente de dilatación térmica.

Estos factores influyen directamente en la distribución de las tensiones y en el rendimiento, especialmente cuando las temperaturas fluctúan. Una cálculo de ajuste a presión depende de que esto salga bien.

El papel del módulo de Young

Piense en el módulo de Young como una medida de la rigidez. Diferentes materiales se deforman de manera diferente bajo la misma carga.

El acero es aproximadamente tres veces más rígido que el aluminio.

Al combinarlos, el material más rígido, el acero, soportará una parte mucho mayor de la tensión. Esta distribución desigual debe tenerse en cuenta en los cálculos para evitar sobrecargar uno de los componentes.

| Propiedad | Acero (típico) | Aluminio (típico) |

|---|---|---|

| Módulo de Young (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

El impacto de la expansión térmica

Los materiales se dilatan al calentarse y se contraen al enfriarse. El problema es que lo hacen a ritmos diferentes.

Como demuestran nuestras pruebas, el aluminio se dilata casi el doble que el acero para un mismo cambio de temperatura.

Esta diferencia crea poderosas fuerzas internas. En un montaje, esta dilatación térmica diferencial9 puede aflojar una articulación o crear una tensión inmensa.

Ejemplo real

Imagine un anillo de aluminio montado a presión sobre un eje de acero. Al calentarse el conjunto, el anillo de aluminio se dilata más que el eje de acero.

Esto reduce la interferencia, causando potencialmente que el ajuste se afloje y falle.

Por el contrario, a temperaturas muy bajas, el aluminio se contrae más, aumentando drásticamente la presión y la tensión en ambas partes. Esto puede provocar grietas.

En resumen, mezclar materiales requiere un análisis cuidadoso. Las diferencias de rigidez y dilatación térmica crean tensiones complejas. Ignorarlas, sobre todo cuando varían las temperaturas, es un camino directo al fracaso del ensamblaje. Un análisis cálculo de ajuste a presión es esencial para la fiabilidad.

¿Cuál es la diferencia entre calcular para un eje macizo o hueco?

A la hora de calcular la tensión, las condiciones de contorno son fundamentales. Para un eje macizo, las matemáticas son más sencillas. Nos centramos principalmente en la superficie exterior.

Los ejes huecos son diferentes. Tienen una superficie interior y otra exterior. Cada una puede experimentar presión. Esto lo cambia todo. La distribución de la tensión ya no es lineal desde el centro.

Principales diferencias en las condiciones

| Característica | Eje macizo | Eje hueco |

|---|---|---|

| Superficies de presión | Sólo exterior | Interior y exterior |

| Estrés en el centro | Cero (teóricamente) | N/A (Material ausente) |

| Modelo de cálculo | Fórmula de torsión | Ecuaciones de Lamé |

Este cambio requiere un planteamiento más complejo.

Análisis de tensiones en ejes huecos

El cálculo de tensiones de un eje macizo es directo. La tensión es nula en su centro. Alcanza su máximo en la fibra más externa. Esto es sencillo para cargas de torsión o flexión.

Los ejes huecos introducen complejidad. Tienen dos límites: el diámetro interior y el exterior. Ambos pueden estar bajo presión. Esto es habitual en sistemas hidráulicos o en un cálculo de ajuste a presión.

Para resolverlo utilizamos las ecuaciones de Lamé. Estas ecuaciones nos ayudan a encontrar las tensiones radiales y de aro en todo el espesor de la pared del cilindro.

Comprender los componentes del estrés

La presión interna crea tensión. Intenta expandir el eje. La presión externa crea compresión. Intenta aplastar el eje. Estas fuerzas dan lugar a tensiones radiales (que actúan a lo largo del radio) y a tensiones radiales (que actúan a lo largo del radio). tensión del aro10 (actuando circunferencialmente).

La tensión final en cualquier punto es una combinación de estos factores. No es un simple gradiente lineal. En PTSMAKE lo modelamos cuidadosamente. Esto garantiza que la pieza resista todas las presiones operativas sin fallar. Esto es esencial para los componentes de alta fiabilidad de los sectores aeroespacial y médico.

Los cálculos de los ejes macizos son sencillos, con tensiones máximas en la superficie. Los ejes huecos son más complejos. Sus presiones internas y externas requieren el uso de las ecuaciones de Lamé para determinar con precisión las tensiones radiales y de aro en todo el material.

¿Cuáles son los factores de seguridad típicos utilizados en el diseño de ajuste a presión?

Los factores de seguridad en el diseño de ajuste a presión no son un número único. Se clasifican en función de aquello contra lo que protegen. Esta elección es fundamental para la fiabilidad.

Por lo general, tenemos en cuenta dos aspectos principales: el límite elástico del material y la transmisión de carga requerida. El factor adecuado depende de la importancia y las condiciones de la aplicación.

Factores aplicados a la resistencia de los materiales

Esto garantiza que los materiales del cubo y el eje no se deformen ni fallen permanentemente. Un factor más alto protege contra la deformación bajo tensión.

Factores de transmisión de la carga

Esto garantiza que la junta pueda soportar el par o la fuerza axial necesarios sin resbalar. La elección en este caso es vital para el rendimiento funcional.

A continuación se muestra una pauta básica para estos factores.

| Área de aplicación | Factor de seguridad típico (SF) |

|---|---|

| Límite elástico del material | 1,2 a 2,0 |

| Transmisión de carga requerida | 1,5 a 3,0 |

Elegir el factor de seguridad adecuado requiere un examen más profundo de la aplicación específica. Es un equilibrio entre riesgo, coste y rendimiento. Hay que tener en cuenta varios elementos clave. Un cálculo preciso del ajuste a presión depende de estos datos.

Criticidad de la aplicación

Cuanto más crítica es la pieza, mayor es el factor de seguridad. Un fallo en un componente aeroespacial tiene graves consecuencias. Esto es diferente de una pieza no esencial en un dispositivo electrónico de consumo.

Para aplicaciones de alto riesgo, solemos utilizar factores de seguridad en el extremo superior de la horquilla. Esto proporciona un margen extra de seguridad frente a imprevistos.

Tipo y condiciones de carga

La naturaleza de la carga es un factor determinante. El diseño de una carga estática es mucho más sencillo que el de una carga dinámica o cíclica.

- Cargas estáticas: A menudo se aceptan factores de seguridad más bajos.

- Cargas Dinámicas/Cíclicas: Pueden provocar fatiga. Exigen factores de seguridad más elevados para evitar fallos con el tiempo.

Fatiga del material y potencial Tensión de contacto hertziana11 en la interfaz debe gestionarse cuidadosamente.

Incertidumbre en el diseño

La incertidumbre procede de muchas fuentes. Entre ellas, las variaciones en las propiedades de los materiales, las tolerancias de fabricación y los acabados superficiales. En PTSMAKE controlamos estrictamente las tolerancias para reducir esta incertidumbre. Pero nunca puede eliminarse por completo. Un mayor factor de seguridad ayuda a tener en cuenta estas incógnitas.

| Factor | Influencia en el factor de seguridad (SF) |

|---|---|

| Alta criticidad | Aumento SF |

| Carga dinámica | Aumento SF |

| Incertidumbre elevada | Aumento SF |

| Condiciones bien definidas | Disminución SF |

En el diseño del ajuste a presión, los factores de seguridad se clasifican en función de la resistencia del material y la transmisión de la carga. La elección final es una decisión cuidadosa basada en la criticidad de la aplicación, el tipo de carga y las incertidumbres del diseño para garantizar tanto la seguridad como el rendimiento.

¿Qué ajustes de cálculo son necesarios para los ajustes a presión cónicos?

Cuando se trata de ajustes a presión cónicos, debemos cambiar nuestro enfoque. A diferencia de los ajustes cilíndricos, la clave no está solo en los diámetros iniciales.

El factor crítico pasa a ser la distancia axial de montaje. Esta distancia controla directamente la interferencia final y la fuerza de retención. Un pequeño cambio en la posición axial crea un cambio significativo en la presión.

Transductores de ajuste cilíndrico frente a cónicos

Un cálculo de ajuste a presión adecuado para diseños cónicos es fundamentalmente diferente.

| Tipo de ajuste | Controlador principal del cálculo |

|---|---|

| Ajuste cilíndrico | Diámetros de los componentes |

| Ajuste cónico | Distancia de montaje axial |

Esta distinción es crucial tanto para el diseño como para los procesos de montaje. Requiere un enfoque diferente para lograr la fuerza de sujeción deseada de forma fiable.

El ajuste principal procede de la comprensión de la geometría del cono. El ángulo del cono actúa como un amplificador mecánico. Por cada unidad de distancia axial que las piezas se presionan entre sí, el radio de la pieza interior crece de forma efectiva.

Esta expansión controlada crea la interferencia. Por lo tanto, el cálculo del ajuste a presión se centra en una fórmula sencilla. Conecta el ángulo cónico, el acoplamiento axial y la interferencia radial resultante.

Del empuje axial a la presión radial

Piense en ello como una cuña. Cuanto más se empuja el eje axialmente, más se expande el cubo radialmente. Este proceso continúa hasta que se alcanza la interferencia deseada.

Aquí es donde resulta vital un control preciso durante el montaje. En PTSMAKE, a menudo diseñamos fijaciones personalizadas. Estas fijaciones garantizan que la distancia de empuje axial sea exacta, asegurando un rendimiento predecible. La capacidad del material para deformación elástica12 sin ceder es un factor clave en este proceso.

Fuerza de montaje vs. Interferencia final

También se puede controlar la fuerza necesaria para el montaje. Proporciona un indicador en tiempo real de la interferencia que se está generando.

| Compromiso axial | Interferencia resultante (ejemplo) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Esta relación directa hace que el proceso sea controlable, pero también significa que la precisión del montaje es primordial.

En los ajustes a presión cónicos, los cálculos pasan de las dimensiones estáticas a la variable dinámica de la distancia axial de ensamblaje. Esta distancia, combinada con el ángulo de conicidad, dicta la interferencia final y la capacidad de sujeción de la junta. Esta es la diferencia clave con los ajustes cilíndricos.

¿Cómo se calcula la fuerza de prensado para el montaje?

El cálculo de la fuerza de prensado se reduce a una fórmula fundamental. Nos ayuda a predecir la fuerza necesaria para un montaje correcto. Así se evitan daños en los componentes y se garantiza un ajuste seguro.

La fórmula básica es:

Fuerza (F) = Presión (P) × Superficie (A) × Coeficiente de fricción (μ)

He aquí un sencillo desglose de cada componente:

| Variable | Descripción |

|---|---|

| F | La fuerza de presión final requerida. |

| P | La presión de contacto entre las dos partes. |

| A | La superficie en la que las piezas están en contacto. |

| μ | El coeficiente de fricción entre los materiales. |

Este cálculo de ajuste a presión es su punto de partida para cualquier diseño de ajuste de interferencia.

Aunque la fórmula parece sencilla, su precisión depende de la correcta definición de sus variables. Veamos con más detalle el Área y el Coeficiente de Fricción.

Cálculo del área de contacto (A)

En la mayoría de las aplicaciones de fijación a presión de ejes y orificios, las piezas son cilíndricas. El cálculo del área de contacto es sencillo.

Utiliza esta fórmula:

A = π × d × L

Aquí, 'd' es el diámetro nominal del eje o agujero, y 'L' es la longitud de enganche.

Selección del coeficiente de fricción (μ)

Ésta suele ser la parte más complicada. El coeficiente de fricción no es una constante. Depende de los materiales, del acabado de la superficie y de si se utiliza lubricante.

Para el prensado inicial, debe utilizar el coeficiente de fricción estática13. Este valor es siempre superior al rozamiento cinético (en movimiento). Representa la fuerza necesaria para iniciar el movimiento. Elegir un valor incorrecto puede dar lugar a errores importantes.

Estos son algunos valores típicos que utilizamos como punto de partida en PTSMAKE.

| Combinación de materiales | Coeficiente de fricción (μ) - Seco |

|---|---|

| Acero sobre acero | 0.4 - 0.8 |

| Aluminio sobre acero | 0.3 - 0.6 |

| Latón sobre acero | 0.3 - 0.5 |

Verifique siempre estos valores para sus materiales y condiciones de superficie específicos.

En resumen, la fórmula de la fuerza de presión es su guía. Sin embargo, su exactitud depende enteramente de cálculos precisos del área de contacto y de un coeficiente de fricción cuidadosamente seleccionado. Acertar en estos detalles es fundamental para que el montaje sea un éxito.

¿Cómo se calcula la temperatura necesaria para el montaje térmico?

Calcular la temperatura necesaria es un paso crucial. Garantiza el éxito del montaje térmico sin dañar los componentes. El proceso se basa en una fórmula básica.

Esta fórmula nos ayuda a determinar el cambio exacto de temperatura (ΔT) necesario.

La fórmula básica

La ecuación fundamental es sencilla:

ΔT = (Espacio libre necesario + Interferencia máxima) / (Diámetro × Coeficiente de dilatación térmica)

Esta ecuación es la base para un cálculo preciso del ajuste a presión.

Comprender las variables

Cada variable de la fórmula desempeña un papel fundamental. Vamos a desglosarlas.

| Variable | Descripción |

|---|---|

| ΔT | El cambio de temperatura requerido. |

| Autorización requerida | El pequeño hueco necesario para facilitar el montaje. |

| Interferencia máxima | El solapamiento máximo diseñado entre las piezas. |

| Diámetro | El diámetro nominal de la superficie de ajuste. |

| Coeficiente de expansión (α) | Tendencia del material a dilatarse cuando se calienta. |

Acertar con estos valores es esencial para la precisión.

Ahora vamos a profundizar en la aplicación práctica de esta fórmula. No se trata sólo de introducir cifras. La calidad de los datos introducidos afecta directamente al resultado. Un error común puede llevar a un montaje fallido.

Centrarse en el material del Hub

Un punto crítico es utilizar siempre las propiedades del material de la pieza que se está calentando. En la mayoría de los casos, se trata de la pieza exterior, o el cubo. El cubo es el componente que necesita expandirse para aceptar la parte interior, o el eje.

Por lo tanto, el Coeficiente de dilatación térmica14 utilizado en su cálculo debe ser para el material del cubo. Un error frecuente es utilizar el coeficiente del eje. Le dará una temperatura incorrecta, lo que puede provocar un ajuste flojo o daños en los componentes.

La precisión de los datos es clave

Es fundamental obtener datos precisos sobre los materiales. Las hojas de datos de materiales son su mejor amigo. En nuestro trabajo en PTSMAKE, siempre verificamos estos valores. Pequeñas variaciones en las aleaciones pueden cambiar significativamente las propiedades de expansión.

Considere estos materiales comunes:

| Material | Coeficiente típico (α) por °C |

|---|---|

| Acero | ~12 x 10-⁶ |

| Aluminio | ~23 x 10-⁶ |

| Latón | ~19 x 10-⁶ |

Como puede ver, el aluminio se dilata casi el doble que el acero para el mismo cambio de temperatura. Esto demuestra por qué es tan importante utilizar el valor correcto para calcular el ajuste a presión. Asegúrese siempre de que las unidades son coherentes en toda la fórmula.

La fórmula del ensamblaje térmico es sencilla, pero su éxito depende de datos precisos. Utilice siempre las propiedades del material del cubo para el cálculo, ya que es la pieza que se está calentando. Unos datos precisos garantizan un ajuste fiable y seguro de sus componentes.

¿Cómo crear una hoja de cálculo para los ajustes de prensa?

Crear una hoja de cálculo fiable para calcular el ajuste a presión es cuestión de estructura. Debe definir claramente sus entradas y salidas. Esto garantiza que los cálculos sean precisos y repetibles.

El proceso comienza con la recopilación de datos esenciales. Esto incluye las dimensiones de la pieza y las características del material. A continuación, sus resultados revelarán el rendimiento del ajuste.

Entradas clave

Estos son los datos cruciales que necesitarás:

| Categoría de entrada | Datos específicos |

|---|---|

| Geometría | Diámetro del eje, diámetro interior/exterior del cubo |

| Tolerancias | Grados de tolerancia de ejes y cubos (por ejemplo, h6, H7) |

| Material | Módulo de Young, coeficiente de Poisson, límite elástico |

| Montaje | Coeficiente de fricción, longitud de enganche |

Resultados esenciales

Estos son los resultados que debe calcular su hoja de cálculo:

| Categoría de salida | Cálculos específicos |

|---|---|

| Interferencias | Interferencias mínimas y máximas |

| Presión | Presión de contacto en la interfaz |

| Tensiones | Tensiones en el cubo y el eje (tangencial, radial) |

| Fuerzas | Fuerza axial de montaje/desmontaje |

| Seguridad | Factores de seguridad para el cubo y el eje |

Una hoja de cálculo bien organizada sigue un flujo lógico. Esto es fundamental para que el cálculo del ajuste a presión tenga éxito. Evita errores y facilita la auditoría y comprensión de la herramienta. En PTSMAKE utilizamos este enfoque estructurado en nuestros proyectos. Nos ayuda a garantizar la precisión desde el principio.

La secuencia de cálculo

En primer lugar, la hoja de cálculo debe determinar el margen de interferencia. Utilice los diámetros nominales y las tolerancias especificadas. Así obtendrá los valores mínimo y máximo de interferencia posibles.

A continuación, utiliza estos valores de interferencia para calcular la presión de contacto. Aquí es donde entran en juego propiedades del material como el módulo de Young. Esta presión es la base de todos los cálculos de tensión posteriores.

De la presión a la seguridad

Una vez obtenida la presión, se pueden calcular las tensiones dentro del cubo y el eje. El objetivo es garantizar que ninguna de las piezas ceda durante o después del montaje. Para ello, comprobamos el límite elástico del material.

Este análisis ayuda a determinar la Tensión de Von Mises15un factor crítico para predecir el fallo. Por último, puede calcular la fuerza axial de montaje necesaria y, lo que es más importante, los factores de seguridad.

Este es el flujo lógico:

| Paso | Cálculo | Depende de |

|---|---|---|

| 1 | Interferencia mín./máx. | Diámetros, tolerancias |

| 2 | Contacto Presión | Interferencias, propiedades de los materiales, geometría |

| 3 | Tensiones (cubo y eje) | Presión, Geometría |

| 4 | Fuerza axial | Presión, fricción, longitud de enganche |

| 5 | Factor de seguridad | Tensiones calculadas, límite elástico del material |

Es esencial disponer de una hoja de cálculo estructurada. Requiere entradas claramente definidas, como dimensiones y propiedades de los materiales. Las fórmulas lógicas generan resultados críticos, como interferencias, tensiones y factores de seguridad, que garantizan un diseño de ajuste a presión fiable.

¿Cómo seleccionar un ajuste ISO adecuado (por ejemplo, H7/p6 frente a H7/u6)?

Elegir entre ajustes como H7/p6 y H7/u6 requiere un plan claro. No se trata sólo de números en un gráfico. Se trata de cómo funciona la pieza en el mundo real.

He perfeccionado un marco sencillo para orientar esta elección. Equilibra las necesidades de rendimiento con las limitaciones prácticas.

Este enfoque ayuda a evitar errores costosos. Garantiza que el ajuste seleccionado cumple todos los requisitos de la aplicación. Desglosemos los principales factores que intervienen en la toma de decisiones.

Factores decisivos

Un enfoque estructurado simplifica la selección. Podemos dividirlo en cuatro áreas principales. Cada una de ellas aborda un aspecto crítico de la función y la fabricabilidad del conjunto.

| Factor | Pregunta clave |

|---|---|

| Par de apriete | ¿Cuánta fuerza de rotación debe soportar? |

| Desmontaje | ¿Habrá que desmontarlo alguna vez? |

| Material | ¿Cómo reaccionarán a la fuerza los materiales elegidos? |

| Fabricación | ¿Puede mi socio producir estas tolerancias de forma fiable? |

Profundicemos en cada factor. Esto le ayudará a tomar una decisión más informada para su aplicación específica.

Una mirada más atenta al marco

Necesidades de transmisión de par

La cantidad de par que debe soportar un conjunto es fundamental. Un mayor par de apriete generalmente significa que se necesita más interferencia. Aquí es donde un ajuste como el H7/u6 destaca sobre el H7/p6. Un cálculo detallado del ajuste a presión es esencial para garantizar que la junta no se deslice bajo carga.

Desmontaje y mantenimiento

Piense en el ciclo de vida del producto. ¿Necesitará alguna vez reparar o sustituir componentes? Un herraje H7/p6 suele poder desmontarse a la fuerza. Sin embargo, un ajuste H7/u6 se considera casi permanente. La elevada interferencia suele provocar daños en los componentes durante el desmontaje.

Las propiedades de los materiales importan

Los materiales se comportan de forma diferente bajo presión. Un eje de acero introducido a presión en un cubo de aluminio requiere una cuidadosa consideración. La presión interna crea Tensión del aro16 en el cubo, lo que podría hacer que cediera o se agrietara si no se diseñaba correctamente. Según los resultados de nuestras pruebas, la combinación de materiales es una variable clave.

Capacidad de fabricación

Por último, piense en su socio de fabricación. Alcanzar las estrechas tolerancias de los ajustes de interferencia no es trivial. Un orificio H7 y un eje p6 o u6 exigen maquinaria de alta precisión. En PTSMAKE producimos piezas que cumplen exactamente estas especificaciones.

| Característica | H7/p6 | H7/u6 |

|---|---|---|

| Capacidad de par | Medio | Alto a muy alto |

| Desmontaje | Posible, con fuerza | De difícil a imposible |

| Estrés típico | Moderado | Alta |

| Fabricación | Exigente | Muy exigente |

Seleccionar el ajuste ISO adecuado implica un enfoque equilibrado. Debe tener en cuenta los requisitos de par, las necesidades de desmontaje, las propiedades de los materiales y la precisión de fabricación de su proveedor. Este marco proporciona una forma estructurada de evaluar estas compensaciones críticas para un diseño exitoso.

¿Cuándo es mejor un ajuste a presión que un chavetero o un estriado?

La elección de cómo unir un eje y un cubo es fundamental. Influye en el rendimiento y el coste. Cada método (ajuste a presión, chavetero y estriado) tiene su lugar.

Su decisión depende de varios factores clave. Entre ellos, las necesidades de par, la velocidad y el presupuesto. Veamos las principales diferencias.

Capacidad de par y coste

Las ranuras suelen ofrecer la mayor capacidad de par. Los chaveteros son un término medio fiable y rentable. Los ajustes a presión son excelentes, pero dependen en gran medida de un ajuste preciso. cálculo de ajuste a presión.

Una comparación sencilla es la siguiente:

| Característica | Ajuste a presión | Keyway | Spline |

|---|---|---|---|

| Capacidad de par | De bueno a excelente | Moderado | Excelente |

| Coste relativo | Bajo a moderado | Bajo | Alta |

| Montaje | Requiere Fuerza | Simple | Simple |

Esta tabla proporciona una visión general rápida para las primeras ideas de diseño.

Profundicemos en las ventajas y desventajas técnicas. La mejor opción no siempre es la potencia bruta o el precio más bajo. Se trata de que se adapte bien a la aplicación.

Equilibrado y aplicaciones de alta velocidad

Para las piezas giratorias de alta velocidad, el equilibrio lo es todo. Los ajustes a presión son intrínsecamente concéntricos y equilibrados. Crean una conexión suave y uniforme.

Los chaveteros, al eliminar material, crean un desequilibrio. Esto puede provocar vibraciones importantes a altas velocidades. Las ranuras ofrecen un mejor equilibrio que los chaveteros, pero no son tan perfectas como un ajuste a presión.

Concentración de tensiones y contragolpes

Uno de los principales inconvenientes de las ranuras de chaveta es la concentración de tensiones. Las esquinas afiladas de la ranura de chaveta pueden convertirse en puntos de fallo bajo carga. Los ajustes a presión distribuyen la carga uniformemente por toda la circunferencia. Esto minimiza los puntos de tensión. Sin embargo, introducen tensión del aro17 en el cubo, lo que requiere un diseño cuidadoso.

El juego es otro factor. Los chaveteros y las estrías pueden desgastarse con el tiempo, introduciendo holgura. Esto es inaceptable en el control de movimientos de precisión. Un ajuste a presión realizado correctamente no tiene holgura.

En PTSMAKE guiamos diariamente a nuestros clientes en esta elección. Para la robótica de alta precisión y velocidad, los ajustes a presión suelen ser superiores.

| Criterio | Ajuste a presión | Keyway | Spline |

|---|---|---|---|

| Equilibrio de alta velocidad | Excelente | Pobre | Bien |

| Concentración del estrés | Bajo (Distribuido) | Alto (en las esquinas) | Moderado |

| Contragolpe | Cero | Propensos a desarrollar | Mínimo (al principio) |

Cada tipo de unión presenta retos de ingeniería únicos. Los ajustes a presión ofrecen un equilibrio superior y no tienen holgura, por lo que son ideales para tareas de precisión. Las chavetas son sencillas y baratas, mientras que las ranuras proporcionan la mayor transmisión de par. La elección final depende totalmente de las exigencias específicas de su aplicación.

¿Cómo diseñar un ajuste a presión que deba desmontarse y volverse a montar repetidamente?

Diseñar un ajuste a presión para un uso repetido es un reto único. Los ajustes a presión estándar suelen degradarse con cada ciclo. Esto provoca una pérdida de fuerza de sujeción.

Los principales enemigos son el desgaste superficial y la fatiga del material. Hay que tenerlos en cuenta desde el principio.

Ajustes clave del diseño

Para garantizar la longevidad, nos centramos en algunas áreas clave. Las interferencias ligeras son cruciales. También especificamos materiales más duros. Estos cambios evitan una rápida degradación. El cálculo correcto del ajuste a presión es esencial en este caso.

| Característica | Ajuste a presión estándar | Ajuste a presión reutilizable |

|---|---|---|

| Interferencias | Más alto | Más ligero |

| Materiales | Dureza estándar | Superficies endurecidas |

| Lubricación | Opcional | A menudo recomendado |

| Montaje | Fuerza | Fuerza / Hidráulica |

Este enfoque ayuda a mantener la integridad de la articulación durante muchos ciclos.

Reducción del desgaste y la fatiga

Cuando las piezas se presionan entre sí y se separan muchas veces, las superficies sufren. Esta tensión constante provoca daños microscópicos que se acumulan con el tiempo. Este es un problema común que abordamos en nuestros proyectos en PTSMAKE.

Entender el desgaste superficial

Cada ciclo de montaje y desmontaje raspa material de las superficies de contacto. Este desgaste reduce el diámetro efectivo de las piezas. Como resultado, la interferencia, y la fuerza de sujeción, disminuyen con cada uso. Esto puede provocar un fenómeno conocido como corrosión por contacto18 si se producen micromovimientos.

El papel de la fatiga del material

La tensión repetida del montaje también puede provocar la fatiga del propio material. La parte exterior (buje) se estira y la interior (eje) se comprime. Esta tensión cíclica puede provocar grietas, sobre todo en las zonas sometidas a grandes esfuerzos.

Soluciones prácticas para la reutilización

Para combatir estos problemas, aplicamos estrategias de diseño específicas.

Interferencias en los encendedores

Una interferencia más ligera reduce la tensión sobre los materiales. También minimiza la acción de rascado durante el montaje. Este sencillo cambio prolonga considerablemente la vida útil de la conexión.

Materiales endurecidos y tratamientos superficiales

Es fundamental utilizar materiales de gran dureza. Las superficies más duras resisten mucho mejor el desgaste.

| Material/Tratamiento | Beneficio |

|---|---|

| Acero endurecido | Resiste la abrasión y la deformación. |

| Nitruración | Crea un estuche de superficie muy dura. |

| Endurecimiento por inducción | Localiza la dureza en zonas específicas. |

Métodos avanzados de montaje

Para aplicaciones de alta precisión, a veces utilizamos herramientas asistidas hidráulicamente. Estas herramientas expanden ligeramente el cubo, lo que permite insertar el eje con una fuerza mínima. Esto elimina casi por completo el desgaste relacionado con el montaje.

El diseño de un ajuste a presión reutilizable requiere una cuidadosa consideración del desgaste, la fatiga y los métodos de montaje. Una interferencia más ligera, materiales endurecidos y técnicas de ensamblaje bien pensadas son la clave para crear una conexión duradera.

¿Cuándo decidiría que un ajuste a presión es la solución de ingeniería equivocada?

El ajuste a presión es una herramienta poderosa, pero no es una solución universal. Conocer sus límites es clave para una ingeniería robusta. Hay que reconocer cuándo es mejor otro método.

Esto requiere ir más allá de un simple cálculo de ajuste a presión. Hay que tener en cuenta todo el sistema.

Escenarios que exigen precaución

Tenga en cuenta estas señales de alarma. A menudo indican que un ajuste a presión no es la opción adecuada para su aplicación. Ignorarlas puede conducir al fracaso.

| Escenario de alto riesgo | Principal preocupación |

|---|---|

| Ciclado térmico extremo | Pérdida de ajuste de interferencia |

| Cargas de choque muy elevadas | Deslizamiento repentino de componentes |

| Materiales frágiles | Fractura durante el montaje |

| Alineación angular precisa | Inestabilidad rotacional |

Reconocer estos límites evita costosos fallos de diseño.

Definir los límites tecnológicos

En mi experiencia en PTSMAKE, hemos visto dónde sobresalen los ajustes a presión y dónde fallan. El límite suele estar definido por el entorno operativo y las propiedades del material. Desglosemos las limitaciones específicas.

Ciclado térmico extremo

Cuando los componentes experimentan grandes oscilaciones de temperatura, los materiales se dilatan y contraen. Si el eje y el cubo tienen coeficientes de dilatación térmica diferentes, la interferencia calculada con tanto cuidado puede desvanecerse. Un eje de acero en un cubo de aluminio es un ejemplo clásico. A altas temperaturas, el aluminio se dilata más, aflojando la unión.

Necesidad de una alineación angular precisa

Un ajuste a presión estándar se basa únicamente en la fricción. No puede garantizar una orientación rotacional precisa entre dos piezas. Si sus componentes deben mantener un ángulo específico entre sí, un ajuste a presión es una mala elección sin una característica secundaria como un chavetero, una estría o un pasador.

Cargas de choque o vibratorias muy elevadas

La fricción estática mantiene unido un ajuste a presión. Sin embargo, una carga de choque elevada y repentina puede superar momentáneamente esta fricción. Esto puede hacer que los componentes se deslicen o incluso se desmonten por completo. La fiabilidad del conjunto en caso de impacto se vuelve impredecible.

Materiales propensos a la fractura

Algunos materiales, como la cerámica, los aceros templados para herramientas o la fundición, son muy resistentes pero quebradizos. Las elevadas tensiones de tracción creadas durante un montaje a presión pueden provocar fácilmente su rotura. Esto puede provocar una catástrofe. fractura frágil19 ya sea durante el montaje o posteriormente en servicio.

Los ajustes a presión son inadecuados para ciclos térmicos extremos, cargas de choque elevadas o cuando la alineación angular precisa es crítica. Si se utilizan con materiales frágiles, se corre el riesgo de que se produzcan fallos catastróficos, por lo que es necesario recurrir a métodos de unión alternativos.

Domine el cálculo de ajuste a presión con la experiencia de PTSMAKE

¿Está preparado para conseguir cálculos de ajuste a presión impecables y componentes de precisión superior? Póngase en contacto con PTSMAKE ahora mismo para obtener un presupuesto rápido y detallado: asegúrese de que su próximo proyecto de mecanizado CNC o moldeo por inyección cumple los estándares más exigentes. Asóciese con nosotros para obtener fiabilidad, calidad y un soporte de ingeniería inigualable desde el prototipo hasta la producción.

Descubra cómo se calcula esta presión para garantizar que su montaje sea resistente, duradero y fiable para la aplicación prevista. ↩

Comprenda cómo se comportan los materiales bajo tensión para mejorar sus opciones de diseño y el rendimiento del montaje. ↩

Explore cómo la capacidad de un material para deformarse y recuperar su forma influye en la resistencia del conjunto y en los puntos de fallo. ↩

Aprenda cómo afecta esta tensión crítica a su diseño y a la elección de materiales para un montaje duradero. ↩

Comprender cómo se acumulan las tolerancias de las piezas individuales en un ensamblaje final. ↩

Más información sobre cómo los materiales cambian permanentemente de forma bajo carga. ↩

Entender cómo se produce este desgaste adhesivo y las formas de mitigarlo durante el montaje. ↩

Comprenda este concepto clave para dominar el sistema de ajuste ISO y mejorar sus diseños. ↩

Aprenda cómo este fenómeno crea tensiones internas que pueden comprometer la integridad de su montaje. ↩

Aprenda cómo afecta esta tensión circunferencial a la integridad estructural y al diseño de recipientes a presión y tuberías. ↩

Explore este concepto para comprender mejor las presiones de interfaz en los ajustes a presión. ↩

Descubra cómo influyen las propiedades de los materiales en la resistencia y fiabilidad de sus diseños de ajuste a presión cónico. ↩

Descubra cómo influye la fricción estática en la fuerza inicial necesaria para calcular el ajuste a presión. ↩

Obtenga más información sobre cómo se dilatan los distintos materiales con el calor, un factor crítico para el éxito de su diseño. ↩

Aprenda cómo este criterio predice el fallo del material bajo cargas complejas para lograr diseños más seguros. ↩

Comprenda cómo afectan las fuerzas internas a su ensamblaje para evitar fallos de material y garantizar la fiabilidad a largo plazo. ↩

Comprenda cómo afecta esta tensión circunferencial a la integridad de su diseño y a la selección de materiales. ↩

Obtenga más información sobre cómo este tipo de desgaste puede comprometer la integridad de su montaje. ↩

Comprenda este modo de fallo para evitar grietas inesperadas y garantizar la integridad de sus ensamblajes. ↩