Encontrar un socio de torneado CNC de precisión que pueda suministrar piezas de tolerancias estrechas sin comprometer la calidad ni los plazos parece imposible. Es probable que haya experimentado la frustración de recibir piezas que no cumplen las especificaciones, lidiar con plazos de entrega prolongados o gestionar proveedores que no pueden gestionar sus proyectos más exigentes.

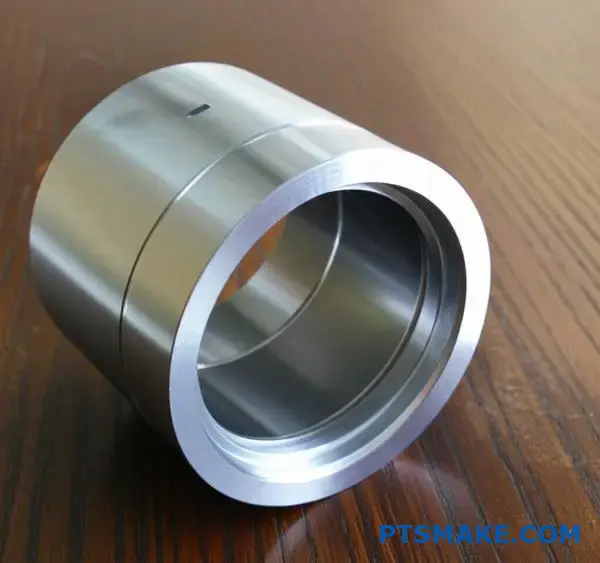

PTSMAKE ofrece servicios de torneado CNC de precisión con tolerancias tan ajustadas como ±0,002 mm, utilizando avanzados tornos de tipo suizo y centros de torneado multieje. Estamos especializados en geometrías complejas para los sectores aeroespacial, médico, automovilístico y electrónico, y garantizamos una calidad constante desde el prototipo hasta la producción de grandes volúmenes.

Comprendo los retos a los que se enfrenta cuando necesita componentes torneados críticos. Gracias a mi experiencia en PTSMAKE, he trabajado con ingenieros que necesitaban piezas que otros proveedores simplemente no podían producir de forma fiable. Nuestros tornos de tipo suizo y centros de torneado de 9 ejes gestionan la complejidad, mientras que nuestros sistemas de calidad garantizan que cada pieza cumpla sus especificaciones exactas. Permítame explicarle nuestras capacidades y mostrarle cómo resolvemos los problemas de torneado de precisión que quitan el sueño a los ingenieros.

Torneado CNC de alta precisión para sus componentes más críticos.

Cuando su proyecto depende de un único componente, "suficientemente bueno" no es suficiente. Para aplicaciones de misión crítica en el sector aeroespacial, dispositivos médicos o robótica, cada micra es importante. Aquí es donde el torneado CNC de alta precisión se convierte no sólo en un proceso de fabricación, sino en la base del éxito de su producto. Se trata de transformar un diseño complejo en una pieza física que cumpla las especificaciones exactas en todo momento. En PTSMAKE, somos especialistas en la fabricación de estos componentes intrincados y de tolerancias ajustadas, combinando la tecnología más avanzada con profundos conocimientos de ingeniería para dar vida a sus diseños más exigentes con una calidad y rapidez excepcionales.

La base del rendimiento: Precisión sin concesiones

En muchas industrias, el rendimiento y la fiabilidad de todo un sistema pueden depender de la precisión dimensional de sus piezas más pequeñas. Una ligera desviación puede provocar un desgaste prematuro, fallos operativos o incluso resultados catastróficos. Por eso nos centramos en ampliar los límites de lo posible en el torneado CNC.

Tolerancias más estrictas

Conseguir tolerancias tan ajustadas como ±0,002 mm no es cuestión de suerte, sino el resultado de un proceso meticulosamente controlado. Esto implica el uso de máquinas térmicamente estables, herramientas de corte ultraprecisas y un entorno climático controlado. Para usted, esto significa componentes que encajan perfectamente durante el montaje y funcionan a la perfección sobre el terreno, reduciendo los quebraderos de cabeza de la integración y aumentando la longevidad de su producto final.

La tabla siguiente ilustra la diferencia entre las capacidades de torneado estándar y de alta precisión.

| Característica | Torneado CNC estándar | Torneado CNC de alta precisión |

|---|---|---|

| Tolerancia típica | ±0,025 mm | Tan ajustado como ±0,002 mm |

| Acabado superficial (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Control de procesos | SPC estándar | SPC avanzado y sondeo en máquina |

| Industrias comunes | Fabricación general | Aeroespacial, Médica, Óptica |

Este nivel de precisión garantiza que, tanto si fabricamos un prototipo como mil piezas de producción, el último componente sea idéntico al primero.

Cuando un diseño requiere una precisión extrema, no basta con introducir un modelo CAD en una máquina. El camino que lleva de un archivo digital a una pieza física perfecta está lleno de posibles escollos que pueden comprometer la calidad y aumentar los costes. Aquí es donde un conocimiento profundo y práctico del proceso de fabricación adquiere un valor incalculable. Se trata de anticiparse a los problemas antes de que surjan. Por ejemplo, un diseño puede parecer perfecto en la pantalla, pero una característica específica puede provocar vibraciones en la herramienta o hacer imposible conseguir el acabado superficial requerido. Por eso creemos en la colaboración desde el principio.

Más allá del plano: El valor de DFM

El diseño para la fabricación (DFM) es un paso crucial en nuestro proceso. Se trata de una revisión sistemática en la que nuestros ingenieros analizan el diseño de sus componentes para identificar y resolver posibles problemas de fabricación. No se trata de cambiar el propósito del diseño, sino de encontrar la forma más eficaz y fiable de conseguirlo. Teniendo en cuenta factores como las propiedades de los materiales, el acceso a las herramientas y la secuencia de operaciones, a menudo podemos sugerir pequeños ajustes que conducen a importantes mejoras en la calidad, el plazo de entrega y el coste. Se trata de garantizar que la pieza no sólo sea mecanizable, sino que pueda producirse de forma constante con los más altos niveles de calidad. Según nuestra experiencia, esta colaboración proactiva es lo que separa un proyecto exitoso de otro frustrante. El concepto de dimensionado geométrico y tolerancias1 desempeña un papel fundamental, ya que garantiza que los requisitos funcionales del diseño se comunican y cumplen con claridad.

Ajustes DFM comunes en torneado CNC

| Desafío de diseño | Recomendación DFM | Beneficio |

|---|---|---|

| Esquinas internas afiladas | Añadir un pequeño radio interno | Pieza más resistente, menor esfuerzo de utillaje |

| Tolerancias innecesariamente estrictas | Revisar los requisitos funcionales | Menor coste, ciclos más rápidos |

| Paredes delgadas e inestables | Reforzar las paredes o añadir soportes temporales | Evita vibraciones y deformaciones |

| Materiales difíciles de mecanizar | Sugerir alternativa con propiedades similares | Maquinabilidad mejorada, mejor acabado |

Al abordar estos puntos en una fase temprana, garantizamos un camino más fluido desde el prototipo hasta la producción.

El éxito de una asociación de fabricación se basa en la confianza, y esa confianza procede de una capacidad demostrada para ofrecer resultados coherentes, ya sea para un único prototipo rápido o para una serie de producción a gran escala. Los procesos necesarios para cada uno de ellos pueden ser diferentes, pero el compromiso con la calidad debe ser el mismo. La creación de prototipos se basa en la velocidad y la precisión para validar un diseño, mientras que la producción se basa en la repetibilidad y la eficiencia para ampliarlo. Hemos estructurado nuestro flujo de trabajo para sobresalir en ambos, garantizando una transición fluida a medida que su proyecto madura. Este enfoque unificado evita el problema común de un prototipo exitoso que no puede fabricarse económicamente a escala.

Del prototipo a la producción: Un marco escalable

Nuestro sistema de gestión de calidad es la columna vertebral de todas nuestras operaciones. No es sólo un certificado en la pared; es un marco vivo que dicta cómo gestionamos todo, desde el contacto inicial con el cliente hasta la inspección final de las piezas y el envío. Con este sistema garantizamos que la precisión alcanzada en un prototipo se mantenga en miles de unidades de una tirada de producción.

El papel de la certificación para garantizar la calidad

Nuestras certificaciones AS9100 e ISO 9001 son fundamentales para esta promesa. Mientras que ISO 9001 establece una base sólida para la gestión de la calidad, AS9100 añade otra capa de requisitos estrictos específicos del sector aeroespacial, donde la seguridad y la fiabilidad no son negociables.

| Certificación | Área de interés | Qué significa para usted |

|---|---|---|

| ISO 9001 | Gestión general de la calidad | Un proceso coherente y documentado para el control de calidad y la mejora continua. |

| AS9100 | Gestión de calidad aeroespacial | Mejora de los requisitos de trazabilidad, gestión de riesgos y conformidad de los productos. |

En proyectos anteriores con clientes, hemos comprobado que este enfoque riguroso y certificado aporta tranquilidad. Significa que cada material es trazable hasta su origen, que cada operación de la máquina está documentada y que cada pieza final se inspecciona conforme a un conjunto claro de normas. Así es como convertimos la promesa de precisión en una realidad tangible y fiable para sus componentes más críticos.

En última instancia, la creación de componentes críticos mediante torneado CNC de alta precisión es una disciplina de control y colaboración. Exige no sólo maquinaria avanzada, sino también una mentalidad de ingeniería proactiva. Al centrarnos en un control meticuloso de los procesos para lograr tolerancias estrictas, aplicar un análisis DFM exhaustivo para optimizar los diseños y adherirnos a sistemas de calidad rigurosos como AS9100 e ISO 9001, proporcionamos una vía fiable desde el concepto hasta la producción. Esto garantiza que sus piezas más importantes funcionen exactamente según lo previsto.

Nuestras capacidades de torneado CNC de precisión de un vistazo.

Cuando se diseña un componente crítico, lo último que se necesita es ambigüedad. Necesita cifras concretas, especificaciones claras y una imagen completa de las capacidades de un socio potencial. Las promesas vagas de "alta calidad" no sirven cuando el éxito de un proyecto depende de que una pieza encaje a la perfección y funcione a la perfección. Por eso creo en la transparencia desde el principio. En PTSMAKE, ponemos las cartas sobre la mesa. No se trata sólo de una lista de servicios; es un plano detallado de lo que podemos conseguir para usted con nuestra avanzada tecnología de torneado CNC de precisión.

Los ingenieros y responsables de compras necesitan evaluar rápidamente si un proveedor puede cumplir sus requisitos específicos, a menudo exigentes. Para que ese proceso sea sencillo y eficaz, hemos recopilado nuestras especificaciones básicas en una tabla única y fácil de leer. Considérela su línea directa a la verdad técnica. Aquí encontrará los rangos, tolerancias y capacidades operativas exactos que definen nuestros servicios de torneado CNC de precisión. Tanto si trabaja con microcomponentes para un dispositivo médico como con piezas de mayor tamaño para maquinaria de automoción, estos datos le ayudarán a tomar una decisión informada sin tener que vadear páginas de material de marketing. Es la información práctica y sencilla que yo querría tener si estuviera en su lugar.

Especificaciones técnicas

Nuestras capacidades están diseñadas para gestionar un amplio espectro de necesidades de proyectos, desde prototipos iniciales hasta series de producción a gran escala. La siguiente tabla ofrece una visión clara de nuestros parámetros operativos.

| Capacidad | Especificación |

|---|---|

| Diámetro de la pieza | 0,5 mm - 300 mm (0,02" - 11,8") |

| Longitud de la pieza | Hasta 1000 mm (39,4") |

| Tolerancias estándar | ±0,025 mm (±0,001") |

| Tolerancia máxima | Hasta ±0,002 mm (±0,00008") |

| Ejes máximos | Centros de torneado de hasta 9 ejes |

| Operaciones secundarias | Fresado, taladrado, roscado, rectificado, tratamiento térmico |

Esta tabla es nuestro compromiso con usted. No se trata de objetivos ambiciosos, sino de las capacidades demostradas día a día que ofrecemos a clientes de sectores como el aeroespacial, la electrónica y la robótica.

Entender los números de la tabla es una cosa, pero apreciar su impacto en el mundo real es lo que realmente importa. Hablemos de tolerancias. Una tolerancia estándar de ±0,025 mm es excelente para muchas aplicaciones, ya que garantiza un ajuste y un funcionamiento fiables. Sin embargo, cuando un componente forma parte de un conjunto de alto rendimiento, como un implante médico o un sensor aeroespacial, incluso esa pequeña variación es demasiado. Aquí es donde nuestra capacidad para conseguir tolerancias tan ajustadas como ±0,002 mm resulta crítica. Según nuestras pruebas internas, para alcanzar este nivel de precisión se necesita algo más que maquinaria avanzada; se requiere un profundo conocimiento de la ciencia de los materiales, la optimización de la trayectoria de la herramienta y la estabilidad térmica en el entorno de mecanizado. Significa tener en cuenta cómo se expande o contrae un material con cambios de temperatura de incluso un solo grado. Esta obsesión por el detalle es lo que separa una pieza estándar de un componente de ingeniería de precisión.

La potencia del mecanizado multieje

La mención del "torneado en 9 ejes" puede parecer una característica abstracta, pero su beneficio práctico es inmenso. Un torno tradicional funciona en 2 ó 3 ejes, lo que obliga a reajustar manualmente una pieza para mecanizar diferentes características. Cada vez que se mueve una pieza, existe un riesgo pequeño pero real de introducir errores que afectan a la precisión final. Nuestros centros de torneado CNC multieje pueden realizar operaciones de torneado, fresado, taladrado y roscado en un componente en una sola configuración. Este enfoque "todo en uno" cambia las reglas del juego. Reduce drásticamente el error acumulativo que puede producirse en múltiples configuraciones, lo que es crucial para piezas con geometrías complejas. Esta capacidad nos permite producir componentes intrincados con características en varios ángulos, todo ello manteniendo una concentricidad y una precisión posicional excepcionales. Para un responsable de compras, esto significa un proceso de producción más fiable y racionalizado y una pieza final de mayor calidad. Un factor clave que siempre controlamos en estas complejas operaciones es la runout2ya que influye directamente en la precisión rotacional de la pieza acabada.

Nuestras capacidades de torneado CNC de precisión no sólo se definen por las máquinas que utilizamos, sino también por cómo las aprovechamos en una amplia gama de materiales. Su proyecto puede requerir la ligereza y resistencia a la corrosión del aluminio 6061, la resistencia del acero inoxidable 316 o las características de alto rendimiento del PEEK para una aplicación médica. Cada material se comporta de forma diferente. En nuestra experiencia trabajando con clientes en diversos proyectos, hemos aprendido que un resultado satisfactorio depende de la adaptación de todo el proceso -desde la selección de la herramienta y la velocidad de corte hasta la aplicación del refrigerante- a las propiedades específicas del material que se está mecanizando. Por ejemplo, el mecanizado de aleaciones de titanio requiere velocidades de corte más bajas y un par de apriete más alto para controlar la generación de calor y evitar el endurecimiento por deformación, mientras que los plásticos exigen herramientas extremadamente afiladas y una gestión cuidadosa de la viruta para evitar la fusión y lograr un acabado superficial liso.

Soluciones integradas más allá del torneado

Además, la inclusión de operaciones secundarias es una parte fundamental de nuestra propuesta de valor. A menudo, una pieza torneada es sólo un paso en el proceso de fabricación. Puede requerir planos fresados, orificios taladrados y roscados, o rectificado de superficies para lograr la especificación final. Al ofrecer estos servicios internamente, eliminamos los quebraderos de cabeza logísticos y los riesgos de calidad asociados al traslado de piezas entre distintos proveedores. Este enfoque integrado simplifica considerablemente su cadena de suministro. Dispone de un punto de contacto, un equipo responsable de la calidad y un proceso racionalizado desde la materia prima hasta el componente acabado. Esto no sólo reduce los plazos de entrega, sino que también garantiza que todas las características de la pieza, ya sean torneadas, fresadas o rectificadas, se fabriquen con el mismo nivel de precisión. Se trata de ofrecer una solución completa, no sólo una pieza. Así es como en PTSMAKE creamos confianza a largo plazo y nos convertimos en un auténtico socio de última generación.

En PTSMAKE, nuestras capacidades de torneado CNC de precisión se basan en la transparencia y la excelencia técnica. Ofrecemos una amplia gama operativa, desde piezas a microescala hasta componentes de mayor tamaño, con tolerancias tan ajustadas como ±0,002 mm. Nuestras máquinas multieje y operaciones secundarias integradas nos permiten manejar geometrías complejas y entregar piezas completas y listas para la producción desde un único proveedor. Este enfoque integral simplifica su cadena de suministro y garantiza una calidad constante de principio a fin.

Amplia experiencia en materiales para aplicaciones exigentes.

El éxito de cualquier proyecto de torneado CNC de precisión se reduce a menudo a una decisión crucial: la selección del material. Se trata de una elección que no sólo determina el coste final, sino también el rendimiento de la pieza, su durabilidad y su capacidad para funcionar en el entorno previsto. Un torno CNC de última generación es tan bueno como la materia prima a la que da forma. Con tantos metales y plásticos disponibles, cada uno con propiedades únicas, tomar la decisión correcta puede ser una tarea compleja. La clave está en entender cómo las características de un material -como su dureza, estabilidad térmica y resistencia a la corrosión- se ajustan a las exigencias de la aplicación. En PTSMAKE, guiamos a nuestros clientes a través de este proceso, asegurándonos de que el material elegido se adapta perfectamente al trabajo. Esta inmersión en profundidad en los materiales es donde un proyecto pasa de ser una buena idea a un componente fiable y de alto rendimiento. Exploraremos los materiales más comunes y eficaces con los que trabajamos, desglosados en dos categorías principales: Metales y Plásticos. Este conocimiento es fundamental para lograr las tolerancias ajustadas y los acabados superiores que definen el torneado CNC de precisión de alta calidad.

Metales resistentes y duraderos

Los metales suelen ser la primera opción para aplicaciones que requieren gran resistencia, rigidez y resistencia térmica. Cada aleación aporta algo diferente, y saber cuál utilizar forma parte del arte del mecanizado de precisión.

| Categoría de material | Calidades/aleaciones específicas que mecanizamos |

|---|---|

| Acero inoxidable | 303, 304, 316/316L |

| Aluminio | 6061-T6, 7075-T6 |

| Titanio | Grado 2, Grado 5 (Ti-6Al-4V) |

| Aleaciones de cobre | Cobre C110, latón C360 |

| Aleaciones de acero | 4140, 1018, A36 |

El titanio, por ejemplo, es el material preferido para componentes aeroespaciales e implantes médicos por su increíble relación resistencia-peso y su biocompatibilidad. Nuestra experiencia en torneado CNC de precisión nos permite manipular con eficacia estos robustos materiales y suministrar piezas que cumplen las especificaciones más estrictas.

Plásticos para la versatilidad y el rendimiento

Los plásticos de alto rendimiento ya no son sólo una alternativa barata a los metales. En muchos casos, ofrecen propiedades superiores, como resistencia química, ligereza y autolubricación.

| Categoría de material | Tipos específicos que mecanizamos |

|---|---|

| PEEK | Poliéter éter cetona |

| Delrin | Polioximetileno (POM) |

| Nylon | PA6, PA66 |

| Teflón | Politetrafluoroetileno (PTFE) |

| Ultem | Polieterimida (PEI) |

El PEEK destaca en esta categoría. A menudo lo utilizamos para aplicaciones exigentes en las industrias médica y de semiconductores porque puede soportar altas temperaturas y productos químicos agresivos sin degradarse.

Al profundizar en la selección de materiales, el grado específico de un metal puede suponer una gran diferencia. No basta con elegir "acero inoxidable"; hay que entender los matices entre los grados para optimizar el rendimiento y el coste de los proyectos de torneado CNC de precisión. Este conocimiento detallado es algo que hemos adquirido a lo largo de años de trabajo práctico en PTSMAKE.

Navegar por el mundo de los metales en el torneado de precisión

Veamos algunos de los metales más comunes que mecanizamos y qué los hace únicos.

Acero inoxidable: El caballo de batalla versátil

- SS 303: Suele ser nuestro punto de partida para las piezas de acero inoxidable. Contiene azufre, lo que lo hace muy mecanizable y reduce el desgaste de las herramientas y los tiempos de ciclo. Es perfecto para racores, ejes y elementos de fijación que no requieran el máximo nivel de resistencia a la corrosión.

- SS 304: Es el acero inoxidable más común y ofrece un gran equilibrio entre resistencia a la corrosión, conformabilidad y coste. Es un poco más difícil de mecanizar que el 303 debido a su falta de azufre.

- SS 316/316L: Cuando una pieza va a estar expuesta a cloruros u otros productos químicos agresivos, el 316L es la mejor opción. La adición de molibdeno le confiere una excepcional resistencia a la corrosión, por lo que resulta esencial para aplicaciones marinas y médicas. El proceso de mecanizado del 316L requiere una gestión cuidadosa de los avances y las velocidades para evitar endurecimiento del trabajo3 del material.

Aluminio: Ligero y resistente

- 6061-T6: Es la aleación de aluminio más polivalente. Tiene buenas propiedades mecánicas, es fácil de soldar y ofrece una buena resistencia a la corrosión. Es una opción excelente y rentable para componentes estructurales y prototipos.

- 7075-T6: Cuando la resistencia es la principal preocupación, el 7075 es una de las aleaciones de aluminio más resistentes disponibles, comparable a muchos aceros. Su elevada relación resistencia-peso la hace indispensable en la industria aeroespacial y en artículos deportivos de alto rendimiento, aunque su mecanizado es más complicado.

La tabla siguiente ofrece una rápida comparación de estos metales populares.

| Metal | Característica clave | Lo mejor para... | Maquinabilidad |

|---|---|---|---|

| Acero inoxidable 303 | Excelente maquinabilidad | Piezas complejas, elementos de fijación | Alta |

| Acero inoxidable 316L | Resistencia superior a la corrosión | Material médico y marino | Medio |

| Aluminio 6061 | Gran rendimiento general | Prototipos, piezas estructurales | Alta |

| Aluminio 7075 | Elevada relación resistencia/peso | Aeroespacial, piezas sometidas a grandes esfuerzos | Medio |

| Titanio Grado 5 | Resistencia inigualable y bajo peso | Implantes médicos, aeroespacial | Bajo |

Mientras que los metales proporcionan una resistencia sin igual, el mundo de los plásticos de ingeniería ofrece un conjunto único de ventajas que son esenciales para muchas aplicaciones modernas. El torneado CNC de precisión de plásticos requiere un enfoque diferente al de los metales. La gestión del calor es fundamental, ya que una fricción excesiva puede hacer que el material se funda o se deforme. Utilizamos herramientas especializadas, bordes de corte afilados y parámetros de corte optimizados para lograr acabados suaves y mantener tolerancias ajustadas en componentes de plástico. Es un conjunto de habilidades que amplía las posibilidades de los diseñadores e ingenieros de productos.

Plásticos de alto rendimiento: Algo más que alternativas

Estos polímeros avanzados están diseñados para entornos específicos y exigentes en los que los metales podrían fallar o resultar poco prácticos.

PEEK: Lo último en alto rendimiento

El poliéter éter cetona (PEEK) es uno de los termoplásticos más capaces que mecanizamos. Mantiene sus propiedades mecánicas a temperaturas extremadamente altas (hasta 250°C o 482°F) y es resistente a una amplia gama de productos químicos y radiaciones. Esto lo convierte en un material sustitutivo del metal en industrias como la fabricación de semiconductores para la manipulación de obleas y en la medicina para instrumentos esterilizables.

Delrin® (POM): Para estabilidad y baja fricción

El delrin es conocido por su excelente estabilidad dimensional, alta rigidez y bajo coeficiente de fricción. Estas propiedades lo hacen ideal para piezas de precisión que requieren un movimiento suave y repetible, como engranajes, cojinetes y rodillos. Su resistencia a la humedad garantiza que las piezas mantengan su forma y tolerancias a lo largo del tiempo.

Teflón® (PTFE): Resistencia química inigualable

El politetrafluoroetileno (PTFE) es famoso por sus propiedades antiadherentes, pero su verdadera fuerza reside en su inercia química. No se ve afectado por casi ningún producto químico, por lo que es perfecto para juntas, sellos y revestimientos de equipos de procesamiento químico. Su fricción extremadamente baja también lo hace útil para cojinetes no lubricados.

Este cuadro ofrece una instantánea de dónde destacan estos plásticos.

| Plástico | Característica clave | Lo mejor para... | Máx. Temp. servicio |

|---|---|---|---|

| PEEK | Resistencia química y al calor extremo | Aeroespacial, médica, semiconductores | 250°C / 482°F |

| Delrin® (POM) | Alta rigidez y baja fricción | Engranajes, rodamientos, piezas de precisión | 90°C / 194°F |

| Nylon (PA) | Dureza y resistencia al desgaste | Bujes, almohadillas de desgaste, ruedas | 99°C / 210°F |

| Teflón® (PTFE) | Inercia química, antiadherente | Juntas, aislantes, revestimientos químicos | 260°C / 500°F |

| Ultem® (PEI) | Alta resistencia y resistencia a las llamas | Conectores eléctricos, herramientas médicas | 170°C / 338°F |

En PTSMAKE, nuestra experiencia no se limita a una sola familia de materiales. Al dominar tanto los metales como los plásticos, ofrecemos soluciones integrales. Esta doble capacidad nos permite asesorar a los clientes sobre el mejor material para sus necesidades de torneado CNC de precisión, equilibrando el rendimiento, el coste y la capacidad de fabricación para lograr el resultado óptimo.

La selección de materiales es la piedra angular del éxito del torneado CNC de precisión. Comprender las distintas propiedades de metales como el acero inoxidable y el aluminio, junto con plásticos de alto rendimiento como PEEK y Delrin, es crucial. Cada material ofrece una combinación única de resistencia, peso, estabilidad térmica y resistencia química. Nuestra experiencia en PTSMAKE garantiza que podemos guiarle hacia la elección óptima, transformando un gran diseño en una pieza funcional y fiable que rinda exactamente como se pretende en su aplicación final.

Equipos avanzados para una precisión y eficacia inigualables.

¿Se ha preguntado alguna vez qué diferencia una buena pieza torneada con CNC de una excelente? No es sólo la habilidad del operario o la calidad de la materia prima. El verdadero secreto está en la propia máquina. El equipo adecuado es el corazón de cualquier taller de mecanizado de alto rendimiento, y en PTSMAKE, nuestra inversión en tecnología avanzada es lo que nos permite cumplir sistemáticamente la promesa de precisión. Piense en ello como en la cocina de un maestro cocinero; los mejores ingredientes son inútiles sin las herramientas adecuadas para prepararlos. En el torneado CNC de precisión, nuestros tornos y centros de torneado son nuestras herramientas especializadas, cada una de ellas elegida para sobresalir en tareas específicas y exigentes. Este enfoque en tener la máquina adecuada para el trabajo es la forma en que convertimos diseños complejos en piezas tangibles y perfectas, cada vez. Es la base de la confianza que depositan en nosotros nuestros socios de los sectores aeroespacial, médico y de automoción.

¿Qué significa equipamiento avanzado para su proyecto? Significa tolerancias más estrictas, que a menudo alcanzan ±0,005 mm o más. Significa mejores acabados superficiales que pueden eliminar la necesidad de operaciones de pulido secundarias. Y, lo que es más importante, significa eficacia: piezas terminadas más rápidamente y con menos intervenciones manuales, lo que se traduce en fiabilidad y rentabilidad para usted.

Tornos suizos

Los tornos de tipo suizo son nuestra solución para piezas pequeñas, complejas y de gran volumen. Lo que los hace únicos es su sistema de casquillo guía. El material se alimenta a través de este casquillo, y las herramientas de corte trabajan sobre el material justo en el punto de apoyo. Este diseño reduce drásticamente la desviación y la vibración, especialmente en piezas largas y delgadas como sondas médicas o conectores electrónicos. Nos permite mantener una precisión increíble en toda la longitud del componente, una hazaña que a menudo resulta difícil en los tornos convencionales. Para proyectos que requieren miles de piezas idénticas y complejas, la velocidad y la estabilidad del mecanizado de tipo suizo son sencillamente inigualables.

| Comparación de funciones | Torno suizo | Torno CNC convencional |

|---|---|---|

| Perfil de la pieza | Ideal para piezas largas y esbeltas (elevada relación longitud/diámetro) | Ideal para piezas más cortas y de mayor diámetro |

| Sistema de apoyo | El casquillo guía soporta el material cerca de la herramienta de corte | El mandril o pinza sujeta la pieza por un extremo |

| Volumen típico | Grandes series de producción | Prototipos y tiradas medianas |

| Ventajas clave | Minimiza la desviación del material, alta precisión en piezas pequeñas | Versatilidad para una amplia gama de tamaños de piezas |

Cuando un proyecto exige no sólo precisión, sino también una geometría compleja, recurrimos a nuestros centros de torneado multieje. Son los caballos de batalla de la fabricación moderna, capaces de transformar una simple barra de metal en un componente acabado en una sola operación. La capacidad de completar las piezas en una sola configuración -un enfoque "hecho en uno"- supone un cambio de juego tanto para la calidad como para la eficiencia. Cada vez que una pieza se traslada de una máquina a otra para una operación secundaria, existe la posibilidad de que se produzcan errores humanos y ligeros desajustes. Al eliminar estas transferencias, eliminamos variables y garantizamos que cada característica de la pieza esté perfectamente concéntrica y alineada con las demás. Esto es fundamental para los componentes en los que las relaciones entre las distintas características están estrechamente controladas.

Centros de torneado CNC multieje

El término "multieje" hace referencia al número de direcciones en las que las herramientas de corte y la pieza pueden moverse entre sí. Un torno estándar tiene dos ejes (X y Z). Un centro multieje puede tener 3, 4, 5 o incluso más ejes, incluido un eje C para el control de rotación del husillo y un eje Y para el mecanizado descentrado. Esto permite crear características increíblemente complejas sin necesidad de trasladar la pieza a una fresadora. Esta capacidad no sólo tiene que ver con características extravagantes, sino que afecta directamente al coste final y al plazo de entrega de su proyecto. La reducción del tiempo de preparación significa que la máquina pasa más tiempo cortando y menos tiempo inactiva. El menor número de dispositivos y la reducción de la manipulación manual también contribuyen a un proceso más ágil y eficaz. En precisión cinemática4 de estas máquinas garantiza que cada movimiento sea preciso, traduciendo las instrucciones programadas a la realidad física con una fidelidad microscópica.

| Aspecto | Configuración única (multieje) | Configuraciones múltiples (convencional) |

|---|---|---|

| Precisión | Alto. Las características se mecanizan en relación unas con otras. | Baja. Riesgo de apilamiento de tolerancias con cada nueva configuración. |

| Plazos de entrega | Más corto. No se pierde tiempo moviendo piezas entre máquinas. | Más tiempo. Incluye el tiempo de traslado, preparación y nueva inspección. |

| Coste laboral | Inferior. Menor manipulación manual e intervención del operario. | Mayor. Requiere tiempo del operario para cada configuración. |

| Tasa de chatarra | Más bajo. Menor riesgo de error por refixturamiento. | Mayor. Mayores oportunidades de desajuste. |

Para liberar realmente el potencial de nuestros centros de torneado multieje, nos basamos en dos tecnologías clave: herramientas motorizadas y subhusillos. Estas características son las que hacen que un torno CNC pase de ser un simple torno a una célula de fabricación completa y multifuncional. Son esenciales para alcanzar los más altos niveles de eficacia en el torneado CNC de precisión, especialmente para piezas que tradicionalmente requerirían operaciones de torneado y fresado. En PTSMAKE, hemos comprobado que las piezas que incorporan estas funciones a menudo pueden ver reducido el tiempo total de producción en más de 30%, según los datos de nuestros proyectos internos. Este aumento de la eficiencia se traslada directamente a nuestros clientes a través de entregas más rápidas y precios más estables.

Herramientas vivas y subhusillos

El poder de Live Tooling

Las herramientas motorizadas son herramientas de corte giratorias montadas en la torreta del torno. Esto significa que podemos realizar operaciones de fresado, taladrado y roscado en la cara o la circunferencia de una pieza mientras sigue sujeta en el husillo principal. Imagine que crea un perno con una cabeza hexagonal y un orificio taladrado en cruz para una chaveta. Tradicionalmente, esto requeriría tornear el cuerpo redondo y las roscas en un torno y, a continuación, trasladar la pieza a una fresadora para crear la cabeza hexagonal y taladrar el agujero. Con las herramientas motorizadas, todas estas operaciones se realizan en una sola secuencia, en una sola máquina. Esto no sólo ahorra tiempo, sino que también garantiza una concentricidad perfecta entre los elementos torneados y fresados.

La eficacia de los subfondos

Un subhusillo, o husillo secundario, es otra característica que cambia las reglas del juego. Básicamente, se trata de un segundo husillo opuesto que puede tomar la pieza del husillo principal una vez que se ha completado el primer lado. A continuación, la pieza se separa de la barra y el subhusillo presenta la cara posterior de la pieza a las herramientas para su mecanizado. Esto permite el mecanizado completo de la parte delantera y trasera de un componente sin ninguna intervención manual. Cuando se combina con un alimentador de barras, permite la fabricación "sin luz", en la que la máquina puede funcionar sin supervisión durante horas, produciendo cientos de piezas perfectamente acabadas.

| Característica | Función | Beneficio clave para su proyecto |

|---|---|---|

| Herramientas activas | Permite fresar, taladrar y roscar en un torno. | Elimina la necesidad de operaciones de fresado secundarias, ahorrando tiempo y mejorando la precisión. |

| Subhusillo | Un segundo husillo que mecaniza la cara posterior de la pieza. | Permite el mecanizado completo "hecho en uno", reduciendo la manipulación y mejorando el tiempo de ciclo. |

| Eje Y | Permite operaciones de taladrado y fresado descentrado. | Permite geometrías y características más complejas sin dispositivos especiales. |

| Alimentador de barras | Carga automáticamente nuevo stock de material en la máquina. | Facilita la producción continua de gran volumen y el funcionamiento desatendido. |

El equipo adecuado es la piedra angular del torneado CNC de precisión. Nuestra inversión en máquinas especializadas, como tornos de tipo suizo para piezas pequeñas e intrincadas y centros de torneado multieje para producciones complejas "hechas en uno", es una inversión directa en el éxito de su proyecto. Características como las herramientas motorizadas y los subhusillos mejoran aún más nuestras capacidades, lo que nos permite reducir los plazos de entrega, mejorar la precisión y ofrecer componentes de calidad superior. Gracias a esta ventaja tecnológica, cumplimos y superamos constantemente las expectativas de nuestros socios.

Éxito probado en sectores de alto riesgo.

Cuando se desarrolla un producto para una industria de alto riesgo, "suficientemente bueno" no es suficiente. El término "precisión" adquiere un significado mucho mayor cuando el fallo de un componente puede tener consecuencias críticas. Esto es algo que he aprendido de primera mano en PTSMAKE. No se trata sólo de cumplir una tolerancia en un plano; se trata de comprender el entorno en el que vivirá esa pieza y los retos únicos de la industria a la que sirve. La verdadera colaboración en el sector de la fabricación se basa en una experiencia demostrada en los campos en los que hay más en juego. Se trata de generar confianza demostrando que ya hemos resuelto antes los problemas más difíciles.

Aeroespacial y defensa: Cuando el fracaso no es una opción

En el sector aeroespacial, cada gramo cuenta y cada micra importa. Los principales retos que resolvemos son conseguir una ligereza extrema sin comprometer la integridad estructural y mantener tolerancias increíbles en componentes críticos para el vuelo. Esto implica a menudo trabajar con materiales avanzados como aleaciones de titanio e Inconel, que son notoriamente difíciles de mecanizar. Nuestra experiencia en torneado cnc de precisión nos permite crear geometrías complejas para componentes como álabes de turbina y accesorios estructurales, garantizando que cumplen las estrictas normas AS9100. Es un mundo de fabricación sin defectos, donde la trazabilidad total no es una ventaja, sino un requisito.

Dispositivos médicos: Precisión que salva vidas

El sector de los dispositivos médicos exige una combinación única de precisión microscópica y pureza absoluta de los materiales. A menudo trabajamos con materiales biocompatibles como PEEK y acero inoxidable 316L para instrumentos quirúrgicos, implantes y componentes de equipos de diagnóstico. El reto no son sólo las estrechas tolerancias, sino también asegurar un acabado superficial perfectamente liso para evitar la contaminación y garantizar la seguridad del paciente. Cada pieza que producimos va acompañada de una documentación exhaustiva, que proporciona la trazabilidad completa de los materiales exigida por las normativas FDA e ISO 13485. Se trata de suministrar componentes en los que se puede confiar el bienestar del paciente.

| Enfoque industrial | Desafío clave | Experiencia en materiales | Requisito básico |

|---|---|---|---|

| Aeroespacial y defensa | Aligeramiento y resistencia | Titanio, aleaciones de aluminio, Inconel | Cero defectos y trazabilidad total |

| Productos sanitarios | Biocompatibilidad y precisión | PEEK, Acero inoxidable 316L, Radel | Esterilidad y seguridad del paciente |

A diferencia de lo que está en juego en los sectores aeroespacial y médico, la automoción y la electrónica presentan sus propios retos. Aunque una pieza de motor defectuosa no provoque la caída de un avión, sí puede dañar la reputación de fiabilidad y rendimiento de una marca. Del mismo modo, un defecto microscópico en un conector puede inutilizar un complejo sistema robótico. Es esta comprensión del contexto -saber lo que realmente importa para cada aplicación- lo que separa a un simple proveedor de piezas de un auténtico socio fabricante. En PTSMAKE aplicamos la misma mentalidad rigurosa a todos los sectores, adaptando nuestros procesos para cumplir objetivos específicos de rendimiento, escala y coste.

Automoción: Potenciar el rendimiento y la fiabilidad

Para nuestros clientes del sector de la automoción de alto rendimiento, lo más importante es la durabilidad y la potencia. Mecanizamos componentes para sistemas de motor, transmisiones personalizadas y sistemas de suspensión en los que las piezas deben soportar calor, presión y vibraciones extremas. El reto es mantener tolerancias estrictas en aceros endurecidos y aleaciones especiales de aluminio que mejoran el rendimiento. Mediante el torneado CNC de precisión, creamos accesorios y componentes de transmisión personalizados que encajan a la perfección y funcionan a la perfección en condiciones extremas. No se trata sólo de fabricar una pieza de acuerdo con las especificaciones, sino de diseñar un componente que ayude a ganar carreras y se forje una reputación de fiabilidad a toda prueba. La estructura interna del material, especialmente su anisotropía5puede desempeñar un papel crucial en su rendimiento bajo tensión.

Electrónica y robótica: La complejidad de la miniaturización

El mundo de la electrónica y la robótica es un juego de milímetros y micras. El principal reto es la miniaturización. Fabricamos componentes diminutos e intrincados, como carcasas de sensores, conectores en miniatura y disipadores de calor personalizados. Estas piezas suelen tener geometrías internas complejas y detalles ultrafinos esenciales para su funcionamiento. La selección del material también es crítica, y a menudo implica aluminio para la disipación del calor o polímeros especializados para el aislamiento. Nuestros procesos están optimizados para producir estas minúsculas piezas con una repetibilidad perfecta, garantizando que cada carcasa de sensor o conector funcione exactamente como se diseñó, lo que es vital para la fiabilidad de los complejos sistemas automatizados.

| Enfoque industrial | Desafío clave | Experiencia en materiales | Requisito básico |

|---|---|---|---|

| Automoción | Durabilidad y rendimiento | Aceros templados, aluminio 7075 | Resistencia al estrés y al calor |

| Electrónica y robótica | Miniaturización y complejidad | Aluminio 6061, PEEK, Delrin | Repetibilidad y precisión |

Tener experiencia en sectores específicos es crucial, pero ¿qué nos permite ofrecer resultados coherentes en campos tan diferentes? Todo se reduce a una filosofía básica basada en el control de procesos y la colaboración proactiva. No basta con coger un archivo CAD y pulsar "start". En la fabricación de alto riesgo, el éxito se determina mucho antes de cortar la primera viruta. Comienza con una inmersión profunda en el propio diseño, trabajando junto a nuestros clientes para garantizar que la pieza se optimiza no sólo para su uso final, sino también para su fabricabilidad. Este enfoque ayuda a evitar costosos retrasos y garantiza que el componente final sea lo más robusto y rentable posible.

El factor unificador: Compromiso con el proceso

Este compromiso es el hilo conductor de nuestro trabajo en los sectores aeroespacial, médico, automovilístico y robótico. Es un sistema, no una sugerencia. Hemos construido nuestra reputación sobre la base de un riguroso control de calidad integrado en todas las fases del proceso de producción.

Del diseño a la entrega: Nuestro marco de calidad

Este marco no es sólo una serie de comprobaciones; es una mentalidad. Creemos que controlando el proceso, llegarán los resultados. Por ejemplo, en nuestra fase de revisión colaborativa del diseño (DFM), podemos sugerir un pequeño cambio en el radio de un filete que no afecte a la función, pero que mejore significativamente la vida útil de la herramienta y el acabado de la superficie durante el proceso. torneado cnc de precisión proceso. Este conocimiento procede de años de experiencia y es algo que nuestros clientes valoran enormemente. Transforma la relación de una simple transacción a una verdadera asociación, en la que nos implicamos en el éxito de su proyecto desde el primer día.

| Etapa del proceso | Acción | Beneficio para el cliente |

|---|---|---|

| 1. Revisión del diseño (DFM) | Colaborar en la optimización del diseño | Reducción de costes y mejora de la calidad |

| 2. Verificación del material | Certificar y probar todas las materias primas | Rendimiento y conformidad garantizados |

| 3. Inspección durante el proceso | Supervisión continua con sondas MMC | Previene las desviaciones antes de que se produzcan |

| 4. Control de calidad final | Informe dimensional completo y control visual | Confianza en cada pieza suministrada |

El éxito en industrias de alto riesgo como la aeroespacial, la médica, la automovilística y la electrónica no es casual. Es el resultado directo de comprender los retos específicos de cada sector, desde la ligereza y la biocompatibilidad hasta el rendimiento y la miniaturización. Esta experiencia especializada se construye sobre una base universal de colaboración proactiva, ciencia meticulosa de los materiales y un compromiso inquebrantable con el control de los procesos. Esta combinación garantiza que cada componente que entregamos esté listo para su función crítica, independientemente del sector al que sirva.

Casos prácticos: Del diseño complejo a piezas torneadas impecables.

La teoría es una cosa, pero ver para creer. En el mundo del torneado CNC de precisión, las especificaciones técnicas de una página web no son suficientes. La verdadera prueba de un socio de fabricación reside en su capacidad para afrontar los retos del mundo real: las geometrías complejas, los materiales exigentes y las tolerancias imposiblemente ajustadas que definen la ingeniería moderna. ¿Cómo pasa un equipo de un complejo archivo CAD a un componente perfectamente acabado? No se trata sólo de disponer de los equipos más modernos, sino de resolver los problemas en el taller. Estos casos prácticos de nuestro trabajo en PTSMAKE están diseñados para descorrer el telón y mostrarle exactamente cómo convertimos diseños complejos en piezas tangibles e impecables. Recorreremos los retos específicos a los que se enfrentaron nuestros clientes, las soluciones que diseñamos y los resultados cuantificables que marcaron la diferencia en sus proyectos. Aquí es donde la precisión se une a la práctica.

Mecanismo de enclavamiento aeroespacial en Inconel 718

El desafío

Un cliente del sector aeroespacial necesitaba un componente de enclavamiento crítico para un sistema de despliegue de satélites. La pieza estaba fabricada en Inconel 718, una superaleación muy difícil de mecanizar. El diseño presentaba orificios internos profundos que se entrecruzaban y requería una tolerancia de posición de ±0,005 mm entre las características clave. El principal reto no era sólo mantener la tolerancia, sino también evitar tensiones en el material y garantizar que no hubiera imperfecciones en la superficie, ya que cualquier fallo en órbita sería catastrófico.

Nuestra solución

Abordamos este proyecto con una estrategia multifacética. La pieza se mecanizó en uno de nuestros centros de torneado CNC multieje, lo que nos permitió completar la mayoría de las operaciones en una sola configuración, minimizando el apilamiento de tolerancias. Utilizamos herramientas de metal duro con recubrimiento cerámico diseñadas específicamente para Inconel, combinadas con un sistema de refrigeración de alta presión para gestionar el calor extremo generado durante el corte. Nuestros ingenieros programaron trayectorias de herramienta muy específicas para evitar cambios de dirección bruscos que pudieran estresar el material. Todas y cada una de las piezas se sometieron a un sondeo en MMC durante el proceso y a una rigurosa inspección final en MMC.

El resultado

Entregamos con éxito el lote completo de componentes, y 100% de ellos cumplieron o superaron las especificaciones exigidas. Nuestro control del proceso dio como resultado una tolerancia posicional final que se mantuvo sistemáticamente dentro de ±0,003 mm. El cliente pudo seguir adelante con su programa de montaje antes de tiempo, lo que contribuyó al éxito del lanzamiento del sistema.

La ingeniería detrás de la solución: Más que máquinas

El éxito de estos proyectos no consistió únicamente en pulsar un botón en una máquina avanzada. Nació de un profundo conocimiento de la ciencia de los materiales y la dinámica del mecanizado. El verdadero torneado CNC de precisión requiere un enfoque que dé prioridad a la ingeniería, en el que cada decisión -desde la selección de herramientas hasta la programación- sea deliberada e informada. Es la combinación de experiencia y tecnología lo que convierte una posible pesadilla de fabricación en una historia de éxito repetible. En PTSMAKE, esta mentalidad ingenieril es la base de nuestra forma de trabajar y garantiza que no nos limitemos a fabricar piezas, sino que resolvamos los retos de fabricación fundamentales de nuestros socios. Este proceso implica un cuidadoso análisis del comportamiento del material bajo la tensión del mecanizado y la planificación de cada paso para controlar el resultado con una precisión predecible.

Afrontar los retos de los materiales: El caso del Inconel

El mecanizado de un material como el Inconel 718 es un ejemplo clásico de lo que importa la experiencia. Esta aleación es conocida por su increíble resistencia a altas temperaturas, pero esa misma propiedad hace que sea increíblemente difícil de cortar. Tiene tendencia a Endurecimiento del trabajo6Esto significa que el propio acto de cortarla hace que la capa superficial sea más dura y más difícil de seguir mecanizando. Un enfoque estándar provocaría un rápido desgaste de la herramienta, un mal acabado superficial y una pérdida de precisión dimensional. Nuestra solución consistió en utilizar velocidades de corte y avances específicos, basados en nuestros datos de pruebas internas, para mantenernos por debajo del umbral que provoca un endurecimiento significativo. La rigidez de nuestro centro de torneado CNC también era fundamental, ya que cualquier vibración se magnificaría, provocando vibraciones en la herramienta y una pieza en mal estado.

De uno a diez mil: garantizar la coherencia del volumen

Los retos de un proyecto de gran volumen, como el inyector de combustible para automóviles, son totalmente distintos. En este caso, el objetivo principal pasa de producir una pieza perfecta a producir miles de piezas perfectas idénticas. La clave es la repetibilidad. Nuestra solución se basaba en un torno de tipo suizo, una plataforma ideal para la producción de grandes volúmenes de componentes pequeños y complejos. Pero la máquina es sólo una parte de la ecuación. El proceso que creamos a su alrededor, que incorporaba el calibrado automático durante el proceso y el control estadístico de procesos (SPC), era lo que garantizaba la uniformidad. Al supervisar continuamente las dimensiones críticas y realizar microajustes en tiempo real, podíamos evitar las desviaciones antes de que se produjeran, garantizando que cada pieza que salía de la línea era un clon perfecto de la primera.

| Característica | Prototipos | Producción de grandes volúmenes |

|---|---|---|

| Objetivo principal | Validar el diseño y la función | Rentabilidad y repetibilidad |

| Herramientas | Estándar o semipersonalizado | Herramientas personalizadas y altamente optimizadas |

| Control de procesos | Inspección manual, MMC | Inspección automatizada, SPC |

| Duración del ciclo | Preocupación secundaria | Importancia crítica para el coste |

El principio de asociación: cómo la colaboración genera resultados

Un resultado satisfactorio en el torneado CNC de precisión rara vez es una calle de sentido único. Los mejores resultados surgen de una asociación de colaboración entre el cliente y el fabricante. Entendemos nuestro papel como algo más que un simple proveedor; somos una extensión de su equipo de ingeniería. Esto significa implicarnos desde el principio, hacer las preguntas adecuadas y ofrecer nuestra experiencia en fabricación para ayudar a optimizar el diseño antes de cortar un solo chip. Este enfoque proactivo, a menudo denominado diseño para la fabricación (DFM), consiste en identificar y resolver los posibles problemas de producción en la fase de diseño, donde los cambios son más fáciles y menos costosos de realizar. Es este espíritu de colaboración el que transforma una buena pieza en una pieza excelente y una simple transacción en una relación de confianza a largo plazo.

Carcasa de titanio de grado 5 para dispositivos médicos

El desafío

Una empresa de tecnología médica se puso en contacto con nosotros con un diseño para la carcasa de un dispositivo implantable de paredes finas fabricado en titanio de grado 5. El diseño era elegante, pero planteaba importantes problemas de fabricación. Presentaba esquinas internas afiladas y un grosor de pared que no era uniforme, lo que creaba un alto riesgo de distorsión de la pieza y una incapacidad para mantener la tolerancia requerida de ±0,003 mm durante el torneado.

Nuestra solución

En lugar de limitarnos a cotizar el difícil diseño, iniciamos una revisión DFM con su equipo de ingeniería. Propusimos añadir radios diminutos a las esquinas internas para reducir la concentración de tensiones y la presión de las herramientas. También colaboramos en la racionalización del grosor de la pared para crear una estructura más estable para el mecanizado. Una vez optimizado el diseño, utilizamos un torno suizo de 9 ejes con un sistema de refrigerante de alta presión y herramientas vivas especializadas para mecanizar el componente. El proceso DFM fue la verdadera clave del éxito.

El resultado

La pieza rediseñada no sólo se podía fabricar dentro de los márgenes de tolerancia, sino que además era intrínsecamente más resistente gracias a la geometría mejorada. Conseguimos una conformidad de la pieza de 100%, y el análisis interno de nuestro cliente demostró que el proceso de DFM les ahorraba unos 20% en el coste final de la pieza al evitar la necesidad de utillajes más complejos y tiempos de ciclo más lentos. Y lo que es más importante, se evitaron semanas de posibles retrasos en la producción.

| Nuestra contribución | Impacto en la empresa del cliente |

|---|---|

| Comentarios de DFM | Menor coste de las piezas, lanzamiento más rápido |

| Calidad constante | Reducción de los fallos de montaje |

| Entrega a tiempo | Plazos de proyecto previsibles |

| Comunicación proactiva | Reducción de los gastos de gestión |

Estos estudios de casos ponen de relieve un principio básico: el éxito en el torneado CNC de precisión es algo más que maquinaria avanzada. Es el producto de una profunda experiencia en ingeniería, una colaboración proactiva y un enfoque implacable en la resolución de los principales retos del cliente. Al integrar el diseño para la fabricación y un riguroso control de los procesos, vamos más allá de la simple fabricación de piezas para ofrecer un valor tangible que repercute en los proyectos, los plazos y los resultados de nuestros clientes. Este es el nivel de colaboración por el que luchamos en PTSMAKE.

Rincón del ingeniero de diseño: DFM para torneado de precisión.

Como ingeniero de diseño, su principal objetivo es crear soluciones innovadoras que resuelvan problemas complejos. Usted elabora meticulosamente cada detalle de su modelo CAD, asegurándose de que cumple todos los requisitos funcionales. Pero, ¿qué ocurre cuando ese diseño perfecto se encuentra con la realidad de la planta de fabricación? Aquí es donde el Diseño para la Fabricación (DFM) se convierte en su aliado más poderoso, especialmente en el mundo de la torneado cnc de precisión. DFM no consiste en comprometer su visión, sino en optimizarla para una producción eficiente, rentable y repetible. Es el puente entre un concepto brillante y una pieza tangible de alta calidad que llega a tiempo y dentro del presupuesto. Descuidar los principios de DFM puede dar lugar a aumentos inesperados de los costes, retrasos en la producción y piezas que no cumplan las especificaciones críticas. Un simple ajuste, como cambiar una esquina interna afilada por un radio que se adapte a una herramienta de corte estándar, puede ser la diferencia entre un tiempo de ciclo de 10 minutos y uno de 30 minutos.

En PTSMAKE, vemos la DFM como un proceso de colaboración. Colaboramos con ingenieros como usted para perfeccionar los diseños antes de cortar un solo trozo de metal. Esta sección es su rincón, un lugar donde encontrará consejos prácticos aprendidos tras años de experiencia práctica. Exploraremos tres áreas críticas: cómo optimizar tolerancias ajustadas sin arruinarse, las mejores prácticas de diseño de roscas internas y externas para evitar errores comunes y cómo hacer selecciones estratégicas de materiales que equilibren la función, el coste y la mecanizabilidad. Piense en esto como una mirada al interior de la mente del maquinista, que le proporcionará los conocimientos necesarios para hacer de su próximo componente torneado de precisión un éxito de fabricación desde el principio.

La búsqueda de la precisión está en el corazón de la ingeniería, pero las tolerancias que son más estrictas de lo necesario son una fuente común de costes inflados en el torneado CNC. Cada punto decimal adicional en una tolerancia puede tener un impacto exponencial en el tiempo de mecanizado, los requisitos de herramientas y los procesos de inspección. La clave está en especificar tolerancias estrictas sólo cuando sean funcionalmente críticas.

Optimización para tolerancias estrechas

Conseguir una alta precisión es un baile entre la intención del diseño, las propiedades del material y las capacidades de la máquina. Sus decisiones de diseño influyen enormemente en la facilidad y la constancia con que podemos mantener una tolerancia ajustada.

El diseño de los elementos y su impacto

Tenga en cuenta la geometría de la pieza. Los componentes largos y delgados son más susceptibles a la flexión y la vibración durante el mecanizado, lo que dificulta el mantenimiento de diámetros uniformes y la rectitud. Una mayor relación longitud-diámetro a menudo requiere un soporte adicional, como un contrapunto, y velocidades de corte más lentas, lo que aumenta el tiempo de ciclo. Del mismo modo, las ranuras profundas o los orificios con diámetros pequeños requieren herramientas especializadas de largo alcance que son menos rígidas y más propensas a la rotura. Añadir un pequeño radio a las esquinas internas es uno de los ajustes DFM más eficaces. Una esquina interna afilada no puede crearse con una herramienta giratoria; requiere un proceso secundario como la electroerosión, lo que aumenta significativamente el coste. Si se diseña con un radio ligeramente superior al radio de esquina de la herramienta estándar, se consigue un mecanizado más rápido y estable. Este enfoque no sólo reduce el coste, sino que también mejora la integridad estructural de la pieza al minimizar las concentraciones de tensiones, un factor crítico en la fiabilidad de un componente final. Este comportamiento inherente del material puede influir en su reacción a las tensiones del mecanizado, afectando a las dimensiones finales de una pieza.

Elección del material y estabilidad

El material seleccionado es tan importante como la geometría. Los distintos materiales se comportan de forma diferente bajo la tensión y el calor del proceso de corte. Los materiales más blandos, como el aluminio 6061, suelen ser fáciles de mecanizar, pero su dilatación térmica puede dificultar el mantenimiento de tolerancias extremadamente estrechas sin un entorno climatizado. Los materiales más duros, como el acero inoxidable 316, son más estables, pero requieren velocidades de corte más lentas y provocan un mayor desgaste de la herramienta. En nuestro trabajo con los clientes, hemos comprobado que conocer las características de un material es muy importante. Anisotropía7 puede ser clave para piezas que requieren una precisión extrema.

| Material | Capacidad de mecanizado (frente al acero 1212) | Estabilidad térmica | Consideraciones clave para el giro |

|---|---|---|---|

| Aluminio 6061-T6 | 90% | Moderado | Puede ser "gomoso"; se consigue un buen acabado superficial. |

| Acero inoxidable 304 | 45% | Alta | El trabajo se endurece; requiere una configuración rígida y herramientas afiladas. |

| PEEK | 55% | Muy alta | Abrasivo y requiere herramientas específicas; baja conductividad térmica. |

| Delrin (acetal) | 80% | Bien | Excelente para tolerancias estrechas, pero puede ser frágil con paredes finas. |

Esta tabla muestra que la maquinabilidad no es el único factor. La estabilidad de un material y su tendencia a endurecerse por deformación son consideraciones cruciales a la hora de planificar con éxito un proyecto de mecanizado. torneado cnc de precisión proceso.

Más allá de las tolerancias, el diseño de las roscas y la selección de materiales son dos áreas en las que una DFM bien pensada puede reportar beneficios significativos tanto en el rendimiento de la pieza como en el coste global del proyecto. Estos elementos están interconectados y deben considerarse conjuntamente durante las primeras fases del proceso de diseño.

Diseño de roscas internas y externas

Las roscas parecen sencillas, pero son una fuente frecuente de problemas de fabricación. El error más común es especificar pasos de rosca no estándar o tamaños personalizados. Aunque a veces es necesario, esto requiere herramientas a medida, lo que añade un plazo y un coste considerables al proyecto. Siempre que sea posible, utilice sistemas de rosca estándar como UNC (Unified National Coarse) o UNF (Unified National Fine).

Errores comunes de enhebrado y soluciones

Otro detalle crítico es proporcionar una holgura adecuada para la herramienta de roscado. En el caso de roscas exteriores, asegúrese de que haya un rebaje o una ranura de alivio en el hombro donde termina la rosca. De este modo, la herramienta puede salir limpiamente del corte sin chocar contra el hombro. Para roscas internas, especialmente en agujeros ciegos, es vital diseñar el agujero más profundo que la longitud de rosca requerida. Este "alivio de la rosca" proporciona espacio para que se acumulen las virutas y permite al macho de roscar o a la herramienta de roscado completar la rosca final sin tocar fondo. Si no se tiene en cuenta, pueden romperse las herramientas, dañarse las piezas y producirse costosas repeticiones.

| Error común | Consecuencia | Solución DFM |

|---|---|---|

| Enhebrado a un hombro | Caída de la herramienta, último hilo incompleto. | Añadir una ranura de alivio o socavado. |

| Roscado hasta el fondo de un orificio ciego | Rotura de herramientas, empaquetamiento de virutas, roscas débiles. | Taladrar un agujero más profundo que la longitud de rosca requerida. |

| Especificación de tamaños de rosca no estándar | Requiere herramientas personalizadas y costosas. | Utilice tamaños de rosca estándar UNC/UNF/Métrica. |

| Llamadas de hilo incompletas | Ambigüedad, posibilidad de piezas incorrectas. | Especifique el tipo de rosca, el tamaño, el paso y la clase (por ejemplo, 1/4"-20 UNC-2B). |

Selección de materiales por función y coste

Elegir el material adecuado es un acto de equilibrio. Se necesita un material que cumpla los requisitos funcionales de la pieza (resistencia, resistencia química, tolerancia a la temperatura), pero también hay que tener en cuenta su impacto en el proceso de fabricación. El coste de la materia prima es sólo una parte de la ecuación; su mecanizabilidad es igualmente importante. Un material difícil de mecanizar provocará tiempos de ciclo más largos, un mayor desgaste de las herramientas y un mayor coste final de la pieza, aunque la materia prima en sí sea barata. Por ejemplo, el titanio es una opción excelente para aplicaciones ligeras de alta resistencia, pero su escasa conductividad térmica y su tendencia a endurecerse por deformación lo convierten en uno de los materiales más difíciles de tornear, lo que aumenta los costes de mecanizado. Por el contrario, una aleación de latón de mecanizado libre podría ofrecer prestaciones suficientes para una aplicación diferente a una fracción del coste total de fabricación. En PTSMAKE, nuestros ingenieros pueden ayudarle a superar estas disyuntivas, sugiriéndole a menudo materiales alternativos que ofrezcan el rendimiento que necesita sin el elevado coste de mecanizado.

Si se centra en estos principios prácticos de DFM para tolerancias, roscas y materiales, puede agilizar considerablemente la transición del diseño a la producción. Este enfoque proactivo no sólo ahorra tiempo y dinero, sino que también fomenta una asociación más fuerte entre usted y su socio de fabricación.

El diseño eficaz para la fabricación en torneado CNC de precisión se basa en algunos principios fundamentales. Implica especificar tolerancias estrictas sólo cuando sea funcionalmente necesario, ya que la elección del material y las características geométricas afectan directamente a la viabilidad. Estandarizar las roscas y proporcionar la holgura adecuada para las herramientas evita costosas herramientas personalizadas y repeticiones. Por último, la selección de materiales requiere un equilibrio entre los requisitos funcionales y su mecanizabilidad para optimizar tanto el rendimiento como el coste. Estas consideraciones transforman un buen diseño en una pieza fabricada con éxito.

Amplias opciones de acabado superficial y postprocesado.

Una pieza perfectamente mecanizada es sólo la mitad de la historia. El viaje desde un bloque de metal en bruto hasta un componente final funcional suele implicar pasos críticos de acabado y postprocesado. No se trata de meros retoques cosméticos, sino que forman parte integral del rendimiento, la durabilidad y la estética de la pieza. Piénselo de este modo: el proceso de torneado CNC de precisión crea la forma, pero el acabado superficial da a la pieza su armadura e identidad. Es lo que protege un componente de la corrosión en un entorno duro, reduce la fricción en un conjunto móvil o lo prepara para el marcado final. Para los ingenieros y los responsables de compras, la gestión de varios proveedores para el mecanizado, el acabado y el montaje puede ser una pesadilla logística, con los consiguientes riesgos de retrasos, falta de comunicación y calidad desigual. Por eso es tan valioso un enfoque integral. En PTSMAKE, integramos estos servicios para ofrecer un flujo de trabajo sin fisuras, garantizando que la pieza que sale de nuestras instalaciones esté realmente completa y lista para su aplicación. Al controlar todo el proceso, mantenemos las estrictas tolerancias y normas de calidad establecidas durante la fase inicial de mecanizado. Este enfoque holístico simplifica su cadena de suministro y garantiza un mejor producto final.

Acabados protectores y estéticos

Estos tratamientos están diseñados para proteger la pieza de los factores ambientales, al tiempo que mejoran su atractivo visual. El acabado adecuado depende totalmente de la aplicación, el material y el resultado deseado.

Anodizado (Tipo II y III)

Principalmente para el aluminio, el anodizado crea una capa de óxido dura y resistente a la corrosión en la superficie.

- Anodizado tipo II: Es el anodizado estándar o "decorativo". Ofrece una buena resistencia a la corrosión y puede teñirse de varios colores, por lo que es ideal para productos de consumo y componentes arquitectónicos. Cumple la norma MIL-A-8625 Tipo II.

- Anodizado tipo III (revestimiento duro): Este proceso crea una capa mucho más gruesa, densa y dura, que ofrece una resistencia superior al desgaste y la abrasión. Suele utilizarse para aplicaciones de alto rendimiento en los sectores aeroespacial y de automoción, donde la durabilidad es primordial. Cumple la norma MIL-A-8625 Tipo III.

Revestimiento

El metalizado consiste en depositar una fina capa de otro metal sobre la superficie de la pieza para conferirle propiedades específicas.

| Tipo de acabado | Beneficio principal | Materiales comunes | Aplicación típica |

|---|---|---|---|

| Niquelado | Resistencia a la corrosión/desgaste, lubricidad | Acero, latón, aluminio | Accesorios hidráulicos, electrónica |

| Cromado | Dureza, facilidad de limpieza, estética | Acero, aluminio, plástico | Embellecedores de automóviles, herramientas |

| Cincado | Excelente resistencia a la corrosión (sacrificial) | Acero, hierro | Fijaciones, herrajes, soportes |

Tratamientos para mejorar el rendimiento

Más allá del aspecto y la protección básica, algunos tratamientos alteran fundamentalmente las propiedades de los materiales de una pieza para cumplir criterios de rendimiento exigentes. Estos procesos suelen especificarse en la fase inicial de diseño, ya que pueden influir en las dimensiones obtenidas durante el torneado CNC de precisión. Un socio de fabricación cualificado planifica estos cambios desde el principio. Por ejemplo, si una pieza requiere tratamiento térmico, es posible que tengamos que mecanizarla con unas dimensiones de pretratamiento ligeramente diferentes para tener en cuenta cualquier dilatación o contracción del material. Esta previsión es crucial para mantener los requisitos de tolerancia finales. Ignorar estos efectos puede dar lugar a piezas fuera de especificación, con los consiguientes costes de reprocesado o desguace. Aquí es donde la experiencia en la gestión de todo el ciclo de producción se convierte en una ventaja significativa. Entendemos cómo cada paso influye en el siguiente, garantizando que la pieza final sea exactamente como la imaginó el ingeniero.

Tratamiento térmico

Consiste en el calentamiento y enfriamiento controlados para alterar la microestructura de un metal. Los procesos más comunes son:

- Endurecimiento: Aumenta la fuerza y la resistencia al desgaste.

- Recocido: Ablanda el metal, facilitando su mecanizado o conformado.

- Alivia el estrés: Reduce las tensiones internas causadas por el mecanizado.

Pasivación

Proceso químico para acero inoxidable y otras aleaciones que elimina el hierro libre de la superficie y forma una capa pasiva no reactiva. Esto mejora significativamente la resistencia a la corrosión sin cambiar las dimensiones de la pieza. Es un requisito estándar para aplicaciones médicas y alimentarias, a menudo realizado según especificaciones como ASTM A967. Este tratamiento es especialmente eficaz en piezas fabricadas con austenítico8 grados de acero inoxidable.

Electropulido

A menudo descrito como chapado inverso, este proceso electroquímico elimina una capa microscópica de material de la superficie. El resultado es un acabado brillante, suave y ultralimpio. Desbarba, mejora la resistencia a la corrosión y reduce la fricción superficial, por lo que resulta ideal para implantes médicos, equipos farmacéuticos y componentes de semiconductores.

| Tratamiento | Función principal | Beneficio clave | Cambio dimensional |

|---|---|---|---|

| Tratamiento térmico | Modificar la microestructura | Mayor dureza/suavidad | Posibilidad de ligeros cambios |

| Pasivación | Eliminar los contaminantes de la superficie | Mayor resistencia a la corrosión | Ninguno |

| Electropulido | Superficie lisa y limpia | Reducción de la fricción, mejora de la higiene | Eliminación menor de material |

Servicios de marcado y montaje

Los últimos pasos del proceso de fabricación consisten en preparar las piezas para su identificación e integración en un producto mayor. La consolidación de estos servicios con su socio de mecanizado elimina el envío, la manipulación y la coordinación adicionales, que son fuentes habituales de retrasos y posibles daños. Cuando las piezas se mueven entre distintos proveedores, la cadena de custodia se rompe y la responsabilidad por la calidad puede quedar desdibujada. En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo los clientes acortaban considerablemente los plazos de montaje de sus productos finales si nos encargaban la gestión de los subconjuntos. Por ejemplo, en lugar de enviar diez componentes individuales a un cliente para que los monte, nosotros le entregamos una sola unidad premontada y de calidad comprobada. Esto no sólo les ahorra un tiempo y una mano de obra valiosos, sino que también reduce la complejidad de su gestión de inventario. Transforma la relación de un simple proveedor de piezas a un verdadero socio de fabricación que invierte en la eficiencia de toda su línea de producción.

Grabado láser

Este proceso utiliza un rayo láser enfocado para marcar permanentemente la superficie de una pieza. Es ideal para añadir:

- Números de pieza

- Números de serie

- Logotipos y marcas

- Códigos QR o códigos de barras para la trazabilidad

El grabado por láser es increíblemente preciso y no añade ningún material extraño ni crea tensiones significativas en la superficie, por lo que es un método de identificación limpio y permanente.

Servicios de montaje de piezas

Muchos componentes mecanizados mediante CNC forman parte de un conjunto mayor. Ofrecer servicios de ensamblaje aporta un inmenso valor al simplificar la cadena de suministro del cliente. Esto puede abarcar desde tareas sencillas, como la instalación de helicoidales e insertos a presión, hasta subconjuntos más complejos en los que intervienen múltiples componentes, elementos de fijación y cableado.

| Servicio | Ventajas para un responsable de compras | Aspecto del control de calidad |

|---|---|---|

| Acabado integrado | Menos pedidos, un único punto de contacto | Normas de calidad coherentes en todos los procesos |

| Grabado láser | Trazabilidad completa, piezas listas para el inventario | Garantía de claridad y permanencia de la marca |

| Subconjunto | Reducción de la mano de obra interna y de los plazos de entrega | Ajuste y funcionamiento comprobados antes del envío |

Un conjunto completo de opciones de acabado de superficies y posprocesamiento transforma un taller de mecanizado en un socio de fabricación de servicio completo. Desde los recubrimientos protectores y los tratamientos para mejorar el rendimiento hasta el marcado final y el montaje, estos servicios de valor añadido son extensiones fundamentales del proceso de torneado CNC de precisión. La integración de estos pasos bajo un mismo techo agiliza la cadena de suministro, garantiza un control de calidad constante y, en última instancia, proporciona un producto más fiable y completo listo para su aplicación final, ahorrándole tiempo y complejidad logística.

Nuestro compromiso inquebrantable con la garantía de calidad

En la fabricación de precisión, "calidad" es más que una palabra de moda; es la base misma de la confianza y la fiabilidad. Un solo componente que no cumpla las especificaciones puede provocar fallos catastróficos en la cadena de montaje, costosas retiradas de productos o incluso riesgos para la seguridad. Por eso, en PTSMAKE, nuestro enfoque de la garantía de calidad no es un paso final, sino una filosofía integrada en cada una de nuestras acciones. Creemos que la verdadera calidad se diseña desde el principio, no sólo se inspecciona al final. Este compromiso consiste en generar confianza en cada pieza que entregamos, garantizando que lo que usted recibe es exactamente lo que usted diseñó.

¿Cómo es un sistema de aseguramiento de la calidad realmente eficaz? torneado cnc de precisión? Es un proceso proactivo y sistemático diseñado para prevenir los defectos antes de que se produzcan. Esto implica un enfoque en varias fases que comienza con una revisión exhaustiva del diseño y continúa con la supervisión durante el proceso, la inspección final con equipos avanzados y una documentación completa. Es una cultura de atención meticulosa al detalle, respaldada por procesos certificados como ISO 9001. No nos limitamos a encontrar problemas; eliminamos la posibilidad de que surjan. Nuestro objetivo es proporcionarle no sólo una pieza, sino una tranquilidad total.

Control de calidad proactivo frente a reactivo

Muchos proveedores practican un control de calidad reactivo, en el que sólo inspeccionan las piezas al final de la producción. Nosotros actuamos de forma diferente. Nuestro modelo de control de calidad proactivo está diseñado para identificar y corregir posibles problemas en cada fase del proceso de fabricación.

| Acérquese a | Control de calidad reactivo (a la antigua usanza) | Garantía de calidad proactiva (a la manera PTSMAKE) |

|---|---|---|

| Enfoque | Detectar defectos después de que se produzcan. | Evitar que se produzcan defectos. |

| Cronometraje | Sólo inspección al final de la línea. | Integrado en todo el proceso. |

| Resultado | Mayores tasas de desguace, posibilidad de retrasos. | Calidad constante, entrega a tiempo, costes más bajos. |

| Impacto en el cliente | Riesgo de recibir piezas no conformes. | Confianza en recibir siempre piezas perfectas. |

Esta actitud proactiva es nuestro compromiso inquebrantable con usted. Así nos aseguramos de que cada componente, desde el primer prototipo hasta la producción en serie, cumpla las normas más estrictas de precisión y excelencia.

Nuestro proceso de garantía de calidad es un viaje estructurado con cuatro pilares fundamentales. Hemos perfeccionado este sistema a lo largo de años de colaboración con clientes de sectores exigentes como el aeroespacial y el de dispositivos médicos. Todo empieza mucho antes de que hagamos el primer corte.

Paso 1: El plan para el éxito - Revisión inicial del diseño

La forma más eficaz de garantizar la calidad es abordar los posibles problemas en su origen. Antes de encargar ningún material, nuestro equipo de ingeniería realiza un exhaustivo análisis de diseño para la fabricación (DFM) de sus archivos CAD. Examinamos su diseño para detectar posibles problemas relacionados con las tolerancias, la selección de materiales, los acabados superficiales y la geometría de las características. Según nuestra experiencia, colaborar en esta fase inicial es crucial. Al identificar y discutir estos elementos por adelantado, a menudo podemos sugerir modificaciones menores que mejoren la funcionalidad de la pieza, reduzcan el tiempo de mecanizado y, en última instancia, disminuyan sus costes sin comprometer la intención del diseño. No se trata de cambiar su visión, sino de asegurarnos de que podemos ejecutarla perfecta y eficazmente. Esta revisión inicial sienta las bases para un proceso de producción fluido y predecible.

Paso 2: Vigilancia constante - Inspección durante el proceso