El mecanizado CNC de 3 ejes tradicional se topa con un muro cuando necesita geometrías complejas, tolerancias estrechas o piezas complejas con varias superficies. Se ve obligado a realizar costosas configuraciones múltiples, tiempos de ciclo más largos y el riesgo constante de cometer errores de posicionamiento que pueden arruinar toda la producción.

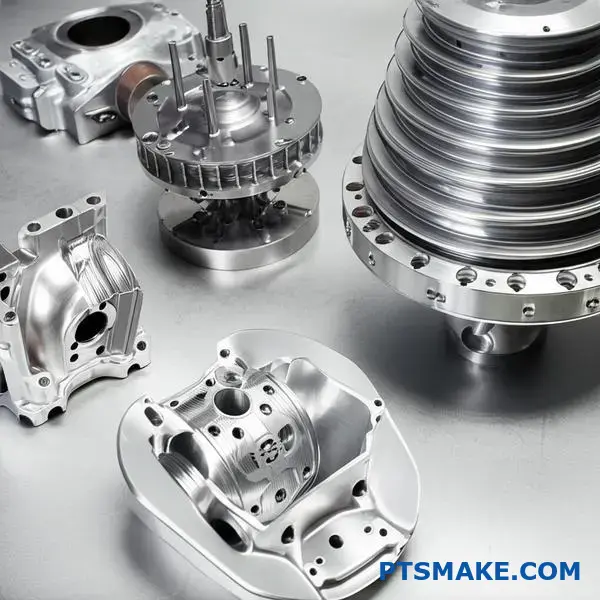

El mecanizado CNC multieje desbloquea las capacidades de fabricación avanzadas al permitir el movimiento simultáneo en 4, 5 o más ejes, lo que permite la creación de geometrías complejas en configuraciones únicas al tiempo que reduce drásticamente los tiempos de ciclo y mejora la precisión para industrias de alta demanda como la aeroespacial, la automovilística y la de dispositivos médicos.

El cambio del mecanizado tradicional a la tecnología multieje no es sólo una actualización, es una transformación completa de las posibilidades de la fabricación de precisión. En PTSMAKE, he visto a fabricantes luchar contra las limitaciones de los métodos convencionales, sólo para descubrir que el mecanizado multieje resuelve problemas que ni siquiera sabían que podían solucionar. Esta guía le mostrará todo lo que necesita saber para aprovechar esta tecnología y seguir siendo competitivo en el exigente mercado actual.

Aplicaciones industriales específicas del mecanizado CNC multieje?

¿Tiene dificultades para fabricar geometrías complejas con la precisión que exigen las industrias modernas? ¿Las múltiples configuraciones de las máquinas inflan sus costes y alargan los plazos de entrega, retrasando su proyecto?

El mecanizado CNC multieje es una solución transformadora para sectores de gran demanda como el aeroespacial, el de automoción y el médico. Permite la producción de piezas increíblemente complejas con una precisión superior en una sola configuración, lo que garantiza que las industrias puedan cumplir los estrictos estándares de precisión, fiabilidad y calidad.

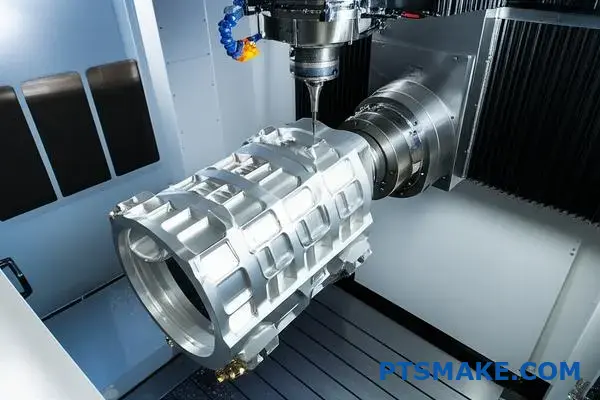

El mecanizado CNC multieje no es sólo una mejora; es un requisito fundamental para las industrias más innovadoras de hoy en día. La capacidad de mover una herramienta de corte o una pieza de trabajo a lo largo de cuatro, cinco o más ejes simultáneamente abre posibilidades de diseño que son sencillamente imposibles con las máquinas tradicionales de 3 ejes. Esta tecnología aborda directamente los principales retos que plantea la fabricación de piezas con curvas intrincadas, cavidades profundas y ángulos complejos, habituales en las aplicaciones de alto rendimiento. Según mi experiencia en PTSMAKE, la conversación ha pasado de "¿Se puede fabricar?" a "¿Cómo podemos optimizarlo para la producción en 5 ejes?". Este cambio se debe a la necesidad de mejorar el rendimiento de las piezas, reducir el peso y consolidar los ensamblajes.

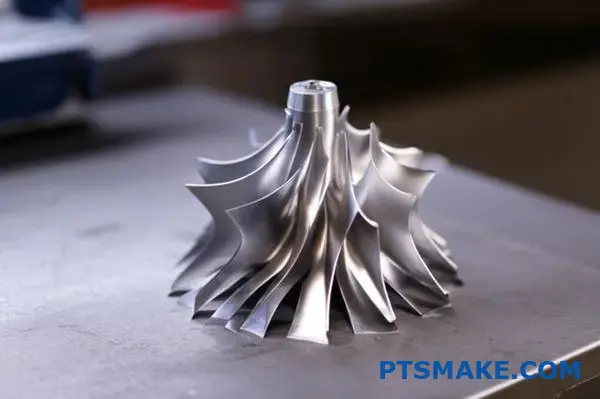

Aeroespacial: Mecanizado para entornos extremos

En la industria aeroespacial no hay margen para el error. Los componentes deben soportar temperaturas, presiones y tensiones extremas y, al mismo tiempo, ser lo más ligeros posible. Aquí es donde brilla el mecanizado CNC multieje. Se utiliza para crear piezas como álabes de turbina, impulsores y complejas estructuras de superaleaciones como el Inconel y el titanio. Un álabe de turbina de una sola pieza, por ejemplo, tiene superficies aerodinámicas complejas que deben ser perfectamente lisas para maximizar la eficiencia. El mecanizado a partir de un bloque sólido en una sola configuración en una máquina de 5 ejes elimina los errores de apilamiento de tolerancias que podrían producirse con múltiples configuraciones. Esta configuración única es crucial para mantener la calidad de la pieza. cinemática1 y la integridad estructural.

Dispositivos médicos: Precisión que salva vidas

El sector médico exige una precisión y biocompatibilidad absolutas. Los instrumentos quirúrgicos, los implantes ortopédicos, como las prótesis de rodilla o cadera, y las prótesis personalizadas se fabrican a menudo mediante mecanizado multieje. Estos componentes tienen formas orgánicas y ergonómicas que deben adaptarse perfectamente al cuerpo humano. Además, el acabado de la superficie debe ser excepcionalmente liso para evitar la contaminación y garantizar la biocompatibilidad. Las máquinas multieje pueden crear estas superficies de forma libre con una trayectoria de herramienta continua, produciendo un acabado que a menudo requiere un postprocesado mínimo.

| Característica | Mecanizado en 3 ejes | Mecanizado CNC multieje |

|---|---|---|

| Complejidad de las piezas | Limitado a geometrías más simples | Maneja curvas y ángulos complejos |

| Tiempo de preparación | Alta (se necesitan varias configuraciones) | Bajo (a menudo una sola configuración) |

| Precisión | Bueno, pero se corre el riesgo de apilar la tolerancia | Excelente, alta repetibilidad |

| Ideal para | Soportes, placas, carcasas simples | Implantes, álabes de turbina, impulsores |

Este cuadro muestra por qué la transición a la tecnología multieje no es sólo una tendencia, sino una necesidad para alcanzar la calidad y la complejidad que exigen estos sectores críticos.

Más allá de las conocidas aplicaciones en el sector aeroespacial y médico, la influencia del mecanizado CNC multieje se extiende profundamente a otros sectores avanzados. Cada industria aprovecha esta tecnología para resolver retos únicos, ya sea conseguir la miniaturización en electrónica o acelerar los ciclos de desarrollo en el mundo de la automoción. El hilo conductor es la búsqueda de una mayor precisión, eficacia y libertad de diseño. En proyectos anteriores con clientes, hemos visto de primera mano cómo la adopción de una estrategia multieje puede cambiar radicalmente el rendimiento y el plazo de comercialización de un producto. Se trata de algo más que de cortar metal; se trata de hacer posible la próxima generación de tecnología.

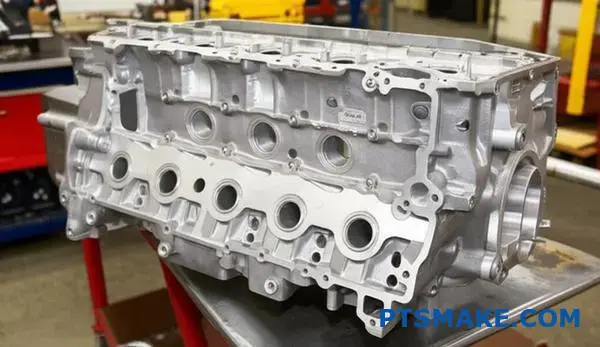

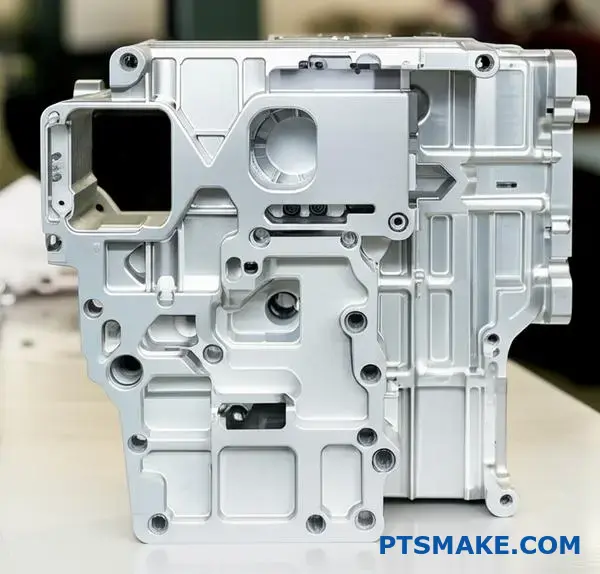

Automoción: Velocidad y rendimiento

La industria del automóvil trabaja con plazos ajustados y exige un alto rendimiento, desde los prototipos iniciales hasta la producción a gran escala. El mecanizado multieje es fundamental para crear componentes de motor complejos, como culatas, pistones y cajas de transmisión. Estas piezas suelen presentar canales y puertos de refrigeración intrincados y de difícil acceso. En el caso de los vehículos eléctricos y de alto rendimiento, la tecnología se utiliza para crear prototipos y producir componentes de chasis ligeros y sofisticadas carcasas de baterías. La capacidad de mecanizar un prototipo complejo en una sola configuración reduce drásticamente el tiempo de iteración, lo que permite a los ingenieros probar y perfeccionar los diseños mucho más rápido que con los métodos tradicionales.

Electrónica: El reto de la miniaturización

A medida que los dispositivos electrónicos se hacen más pequeños y potentes, sus componentes se vuelven más intrincados. El mecanizado multieje es esencial para fabricar disipadores térmicos complejos con aletas de alta densidad, carcasas a medida para componentes electrónicos muy apretados y conectores duraderos. La precisión de una máquina de 5 ejes garantiza que estas piezas pequeñas y detalladas cumplan las especificaciones exactas, lo que es vital para la gestión térmica y la fiabilidad de los dispositivos. Por ejemplo, el mecanizado de un disipador térmico complejo a partir de un único bloque de aluminio o cobre proporciona un rendimiento térmico superior al del ensamblaje a partir de varias piezas.

| Industria | Aplicación clave | Por qué es esencial el multieje |

|---|---|---|

| Automoción | Bloques de motor, piezas de cadena cinemática | Acceso a los canales internos, creación rápida de prototipos |

| Defensa | Componentes de misiles, sistemas de guiado | Materiales de alta resistencia, geometrías complejas |

| Electrónica | Disipadores térmicos complejos, carcasas a medida | Miniaturización, características de alta precisión |

| Robótica | Articulaciones y efectores finales personalizados | Aligeramiento, funcionalidad integrada |

En última instancia, la escalabilidad del mecanizado CNC multieje permite a empresas como PTSMAKE ayudar a sus clientes desde un único prototipo hasta miles de piezas de producción, garantizando una calidad constante en todas las fases.

En resumen, el mecanizado CNC multieje no es sólo un proceso de fabricación avanzado; es un elemento fundamental para la innovación en los sectores más exigentes de la actualidad. Desde la industria aeroespacial y médica hasta la automovilística y electrónica, proporciona la precisión, eficacia y libertad de diseño necesarias para crear componentes complejos de alto rendimiento. Al permitir el mecanizado de piezas en una sola configuración, reduce los errores, acorta los plazos de entrega y, en última instancia, permite a los ingenieros lanzar al mercado productos mejores y más fiables con mayor rapidez.

Precisión y complejidad: Lograr geometrías inigualables.

¿Alguna vez ha diseñado una pieza con curvas complejas y rebajes profundos y le han dicho que requiere múltiples y costosas configuraciones? Esa frustración de poner en peligro el diseño para que sea fabricable es demasiado común.

El mecanizado CNC multieje supera estas limitaciones. Utiliza el movimiento simultáneo de la herramienta a lo largo de cuatro, cinco o más ejes para mecanizar geometrías complejas, características intrincadas y superficies lisas en una sola configuración. Este método permite realizar diseños que antes se consideraban imposibles o prohibitivos.

El salto del mecanizado de 3 ejes al multieje

El mecanizado tradicional en 3 ejes es potente pero limitado. La herramienta de corte se desplaza a lo largo de los ejes lineales X, Y y Z, acercándose a la pieza desde una única dirección, normalmente desde arriba. Aunque es eficaz para piezas más sencillas, tiene dificultades con superficies y características complejas en múltiples caras de una pieza. Cada nueva cara que hay que mecanizar requiere una nueva configuración, es decir, un proceso manual de sujeción, rotación y nueva sujeción de la pieza. Esto introduce posibilidades de error y aumenta drásticamente el tiempo de producción.

El mecanizado CNC multieje introduce ejes de rotación, comúnmente denominados ejes A y B (o C). Esto permite que la pieza de trabajo o el cabezal de la herramienta (o ambos) giren y se inclinen durante el proceso de mecanizado.

La ventaja de una configuración única

La ventaja más significativa de esta tecnología es la capacidad de mecanizar una pieza compleja en una operación de "preparación única" o "hecho en uno". Una vez que el bloque de materia prima está fijado en la máquina, no es necesario volver a moverlo hasta que se convierta en una pieza acabada. Este enfoque de preparación única es transformador por varias razones. En primer lugar, reduce drásticamente la acumulación de errores de tolerancia que se producen con cada reposicionamiento manual. Cuando se manipula una pieza varias veces, se acumulan pequeños desajustes que pueden hacer que el componente final no cumpla las especificaciones. Con el mecanizado multieje, la precisión de la máquina se mantiene durante todo el proceso. Esto requiere un software avanzado para calcular el interpolación de sendas2 necesario para mantener un contacto constante. Según nuestra experiencia en PTSMAKE, esto es crucial para piezas en las que incluso unas pocas micras de desviación pueden provocar fallos, como en aplicaciones aeroespaciales o de dispositivos médicos.

| Característica | Mecanizado en 3 ejes | Enfoque de mecanizado multieje |

|---|---|---|

| Contornos complejos | Aproximar curvas con muchos cortes pequeños y lineales, lo que da lugar a "festoneados". | El movimiento continuo de la herramienta crea una superficie lisa y precisa en una sola pasada. |

| Socava | Imposible sin herramientas especiales o múltiples configuraciones y rotación de piezas. | La herramienta puede inclinarse para llegar a elementos situados por debajo sin tener que reposicionar la pieza. |

| Orificios en ángulo | Requiere accesorios personalizados o girar la pieza para cada ángulo único. | La pieza de trabajo o el cabezal de la herramienta pueden inclinarse según las especificaciones exactas para el taladrado. |

Este proceso consolidado no sólo mejora la precisión, sino que también simplifica el flujo de trabajo, reduciendo la mano de obra y el tiempo que tradicionalmente se dedicaba a la preparación e inspección entre operaciones.

Descifrar geometrías y características complejas

La capacidad de mantener un ángulo de corte óptimo entre la herramienta y la pieza de trabajo en todo momento es lo que permite a las máquinas multieje crear características que simplemente están fuera del alcance de sus homólogas de 3 ejes. Esta capacidad abre un nuevo mundo de libertad de diseño para ingenieros y diseñadores de productos.

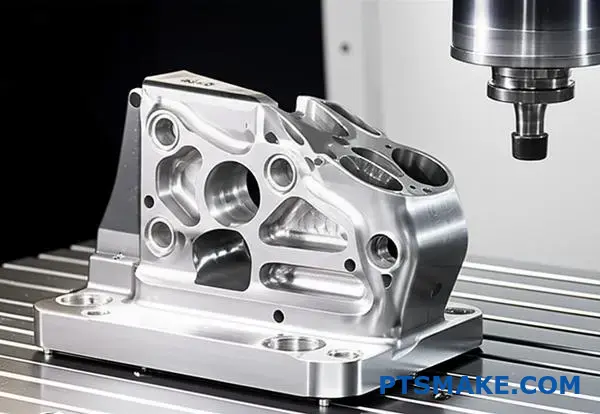

Creación de destalonados y elementos multisuperficie

Los destalonamientos son elementos que no pueden mecanizarse de arriba abajo porque una parte del material que debe retirarse está bloqueada por otro elemento de la pieza. Piense en el orificio interno de un bloque de motor o en la ranura de cola de milano de un ensamblaje complejo. En una máquina de 3 ejes, la creación de estos elementos requeriría detener la máquina y girar la pieza o utilizar herramientas muy especializadas, a menudo frágiles. Sin embargo, en una máquina de 5 ejes basta con inclinar la herramienta o la pieza para acceder a estas zonas y mecanizarlas de forma limpia y eficaz en un movimiento continuo. Esto ha cambiado las reglas del juego en proyectos anteriores de PTSMAKE, sobre todo en los sectores de la automoción y la maquinaria, donde son habituales los canales de fluidos integrados y las superficies de acoplamiento complejas.

El impacto en la eficiencia de la producción

Las ventajas van más allá de la complejidad de las piezas. Al consolidar las operaciones, el mecanizado CNC multieje reduce drásticamente la duración total del ciclo.

| Etapa del proceso | Tradicional de 3 ejes (configuraciones múltiples) | CNC multieje (configuración única) |

|---|---|---|

| Número de configuraciones | 3-6+ por pieza | 1-2 por pieza |

| Tiempo de programación | Superior (varios programas) | Inferior (un programa complejo) |

| Tiempo de mecanizado | Mayor debido a los cambios de configuración | Significativamente inferior |

| Riesgo de error | Alta (error humano en las configuraciones) | Mínimo (controlado por máquina) |

Por ejemplo, un componente que antes requería cinco configuraciones distintas en una fresadora de 3 ejes -cada una de las cuales implicaba programación, configuración de dispositivos, mecanizado y comprobaciones de calidad- a menudo puede completarse en una operación continua en una máquina de 5 ejes. Según nuestros estudios internos de comparación de procesos de fabricación, esto puede suponer un ahorro de tiempo de 30-50% o más, en función de la complejidad de la pieza. Esta eficiencia no sólo se traduce en una entrega más rápida, sino también en una reducción de los costes, lo que hace comercialmente viables diseños que antes resultaban caros. La inversión en mecanizado cnc multieje resulta rentable gracias a la reducción de la mano de obra, el menor número de accesorios y la mayor velocidad de producción.

El mecanizado CNC multieje cambia radicalmente las posibilidades de fabricación. Aborda directamente las limitaciones de los métodos tradicionales al permitir la creación de geometrías muy complejas y tolerancias estrechas en una sola configuración. Al utilizar movimientos rotativos y lineales simultáneos, puede mecanizar socavados, curvas complejas y piezas multifacéticas con una precisión y eficacia superiores. Esta capacidad no sólo mejora la calidad de las piezas y reduce el tiempo de producción, sino que también permite a los ingenieros diseñar componentes más innovadores y funcionales sin verse limitados por las limitaciones de fabricación.

Aumento de la eficiencia: Reducción de los tiempos de preparación y de ciclo.

¿Alguna vez ha visto cómo una pieza compleja rebota entre distintas máquinas, con una configuración tras otra, consumiendo su plazo de entrega y su presupuesto? Ese tiempo de inactividad es un asesino silencioso de los beneficios.

El mecanizado CNC multieje es la solución. Reduce el tiempo de producción mecanizando geometrías complejas en una sola configuración. Esto minimiza la intervención manual, reduce la posibilidad de errores y recorta directamente los tiempos de ciclo y los costes de mano de obra, aumentando la eficiencia general.

El enfoque tradicional para una pieza compleja, utilizando una máquina de 3 ejes, es como correr una carrera de relevos con uno mismo. Se mecaniza una cara, se para la máquina, se desmonta la pieza, se diseña una nueva fijación, se fija la pieza en una nueva orientación, se restablece el cero de trabajo y se vuelve a empezar. Este proceso se repite para cada una de las caras que hay que mecanizar. No sólo es tedioso, sino una fuente enorme de ineficacia y errores potenciales. Según nuestra experiencia en PTSMAKE, este tiempo de preparación puede superar a menudo el tiempo de corte real.

Los costes ocultos de las configuraciones múltiples

Cada vez que un operario tiene que reposicionar manualmente una pieza de trabajo, ocurren varias cosas negativas. No se trata solo del tiempo que se pierde, sino de los riesgos y costes adicionales que a menudo se pasan por alto hasta que aparecen en el informe de inspección final o en el presupuesto del proyecto.

Consumo de tiempo y máquinas inactivas

El coste más evidente es el tiempo. Cada configuración implica limpiar, cargar, sujetar e indicar la pieza. Su costosa máquina CNC permanece inactiva durante todo este proceso. Para una pieza que requiere cuatro o cinco configuraciones, este tiempo no productivo se acumula rápidamente, ampliando los plazos de entrega y creando cuellos de botella en la producción.

El riesgo añadido de la imprecisión

La precisión es primordial en la fabricación de precisión. Cada vez que una pieza se suelta y se vuelve a sujetar, se introduce una pequeña cantidad de error de posicionamiento. Incluso con los mejores equipos y los operarios más cualificados, estas pequeñas desviaciones pueden acumularse. Tras varias puestas a punto, la pieza final puede tener problemas para mantener las estrictas tolerancias requeridas, lo que puede dar lugar a piezas desechadas o reprocesadas. Aquí es donde realmente brilla el concepto de mecanizado "hecho en uno". Comprender el funcionamiento de la máquina cinemática3 es crucial para que los programadores logren esta precisión de configuración única, asegurándose de que todas las funciones estén perfectamente relacionadas entre sí.

La ventaja de la configuración única

El mecanizado CNC multieje, especialmente el de 5 ejes, aborda este problema de frente. Al girar la pieza en sus ejes A y B/C, la máquina puede presentar casi cualquier cara a la herramienta de corte sin que la pieza salga nunca de la fijación inicial.

| Tarea de mecanizado | Proceso tradicional de 3 ejes | Proceso de configuración única de 5 ejes |

|---|---|---|

| Mecanizado de 5 caras | Se necesitan 5 configuraciones distintas | Las 5 caras mecanizadas en una sola configuración |

| Orificios en ángulo | Requiere placas angulares o fijaciones complejas | La mesa/cabezal se inclina hasta el ángulo correcto |

| Socava | Requiere herramientas especiales y múltiples configuraciones | La herramienta se acerca desde un ángulo para despejar |

| Configuraciones totales | 4-6+ | 1 |

Esta consolidación de las operaciones es el núcleo de la mejora de la eficiencia. Transforma el proceso de fabricación de una serie de pasos inconexos en una operación única, continua y altamente automatizada.

Eliminar configuraciones es sólo el principio. La verdadera magia se produce cuando analizamos cómo ese único cambio repercute en todo el proceso de producción, desde la asignación de mano de obra hasta el rendimiento global de la fábrica. No se trata solo de ahorrar unos minutos aquí y allá; se trata de cambiar radicalmente la economía de la fabricación de componentes complejos.

De ciclos más rápidos a mayor rendimiento

El beneficio más directo de una única configuración es una reducción drástica del tiempo de ciclo total por pieza. No se trata solo de eliminar el tiempo de reposicionamiento manual, sino también de permitir estrategias de mecanizado más eficientes que antes no eran posibles.

Optimización del tiempo de funcionamiento del cabezal

En un entorno multieje, el husillo de la máquina suele estar parado más tiempo del que está cortando. Con el mecanizado multieje, el tiempo de actividad del husillo -el porcentaje de tiempo que la herramienta está realmente retirando material- aumenta significativamente. Tras la configuración inicial, la máquina puede funcionar ininterrumpidamente durante toda la pieza, a veces durante horas. Así es como se maximiza el rendimiento de la inversión en la máquina.

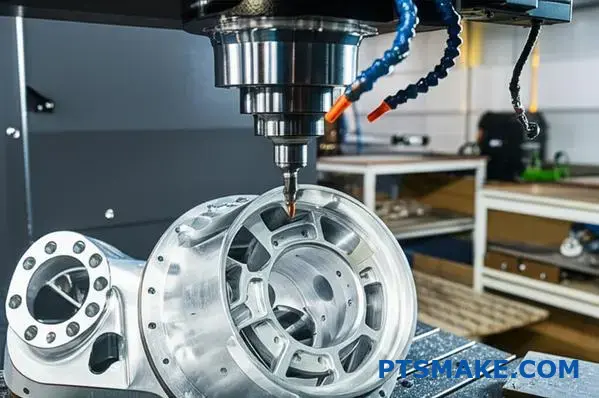

Trayectorias y condiciones de corte superiores

La capacidad multieje permite utilizar herramientas de corte más cortas y rígidas. Dado que la máquina puede inclinar la herramienta o la pieza para evitar colisiones, no necesitamos herramientas largas y endebles propensas a vibraciones y vibraciones. Las herramientas más cortas pueden manejar velocidades y avances más agresivos, eliminando material más rápidamente y manteniendo un acabado superficial superior. Esto significa que a menudo podemos combinar pasadas de desbaste y acabado, acortando aún más el tiempo de ciclo.

Impacto financiero y operativo

Ciclos más rápidos y menos configuraciones se traducen directamente en importantes ahorros de costes y ventajas operativas. Aquí es donde el mecanizado CNC multieje demuestra su valor más allá de las capacidades técnicas.

Reducción de costes de mano de obra y fijación

Menos configuraciones significan que se necesita menos mano de obra directa por pieza. Un maquinista cualificado puede configurar un trabajo complejo en una máquina de 5 ejes y dejar que funcione, liberándole para preparar el siguiente trabajo o gestionar otra máquina. De este modo, se aprovecha mucho mejor la mano de obra cualificada. Además, se elimina la necesidad de utilizar múltiples, complejos y caros dispositivos de fijación. A menudo, todo lo que se necesita es un único tornillo de banco o mandril de alta calidad.

| Factor de coste | Configuración múltiple tradicional | Configuración única Multieje |

|---|---|---|

| Mano de obra por pieza | Alta (intervenciones múltiples) | Bajo (una configuración) |

| Coste de fijación | Alta (múltiples accesorios personalizados) | Bajo (una luminaria estándar) |

| Tasa de rechazo/trabajo | Superior (errores compuestos) | Mínimo (alta precisión) |

| Tiempo de inactividad de la máquina | Significativo | Reducción drástica |

En última instancia, estas eficiencias conducen a un mayor rendimiento. Al producir piezas con mayor rapidez y fiabilidad, una instalación puede asumir más trabajo sin necesidad de más máquinas ni más espacio. Para nuestros clientes de PTSMAKE, esto significa que podemos entregar piezas complejas en plazos más ajustados y a un precio más competitivo.

En resumen, el mecanizado CNC multieje revoluciona la eficiencia de la producción al consolidar las operaciones en una única configuración. Esta estrategia reduce drásticamente el reposicionamiento manual, lo que a su vez reduce los tiempos de ciclo, minimiza el potencial de error humano y disminuye los costes de mano de obra. Para los fabricantes, el resultado es un aumento significativo de la productividad y el rendimiento. Esto permite una entrega más rápida de piezas complejas y crea un proceso de fabricación más rentable y competitivo.

Calidad y coherencia: Minimizar el despilfarro y los errores?

¿Alguna vez ha tenido problemas con tiradas de producción en las que la primera pieza es perfecta, pero la milésima está ligeramente desviada? ¿Las pequeñas incoherencias y los elevados porcentajes de desechos están mermando el presupuesto y los plazos de su proyecto?

El mecanizado CNC multieje resuelve este problema aprovechando la automatización y el software avanzado para eliminar la variabilidad humana. Este proceso garantiza que cada pieza sea un duplicado exacto de la primera, reduciendo significativamente los residuos y garantizando una calidad constante en cualquier volumen de producción.

Mecánica de la precisión y la repetibilidad

La principal ventaja del mecanizado CNC multieje es su capacidad para crear un vínculo directo e ininterrumpido entre un diseño digital y un producto físico. Esta conexión es la que elimina sistemáticamente las variables que conducen a errores y desperdicios. En el mecanizado tradicional, un operario puede tener que interpretar planos, ajustar manualmente la máquina o cambiar las fijaciones varias veces. Cada uno de estos pasos es un punto potencial de fallo. Los sistemas multieje, guiados por un sofisticado software CAM, eliminan esas conjeturas. La máquina sigue una trayectoria de herramienta preprogramada con una precisión micrométrica, ejecutando cortes y ángulos complejos de forma impecable en todo momento.

Una sola configuración, múltiples ganancias

Una de las mayores fuentes de error en la fabricación de piezas complejas es la refijación. Cada vez que una pieza se desmonta, se desplaza y se vuelve a montar para mecanizar una cara diferente, se corre el riesgo de introducir un pequeño error de alineación. Estos pequeños errores se acumulan, un fenómeno conocido como acumulación de tolerancias, que puede hacer que una pieza acabada quede fuera de las especificaciones requeridas. El mecanizado CNC multieje minimiza este riesgo al permitir que la herramienta se acerque a la pieza desde varias direcciones en una única configuración. Una máquina de 5 ejes puede trabajar en las cinco caras de un cubo sin soltarlo nunca del tornillo de banco. Esto preserva la precisión volumétrica4 en relación con su punto de referencia inicial, lo que garantiza que todos los elementos estén perfectamente posicionados entre sí.

Procesos automatizados para una ejecución perfecta

Más allá de la trayectoria de la herramienta, la automatización se extiende a otros aspectos críticos del proceso. Los cambiadores de herramientas automatizados garantizan el uso de la herramienta correcta en cada operación sin intervención manual. Los sistemas de sondeo en proceso pueden utilizarse para medir la pieza a mitad de ciclo, ajustándose automáticamente a cualquier desgaste minúsculo de la herramienta o a las variaciones térmicas de la máquina. Esto crea un bucle de retroalimentación autocorrectiva que mantiene la coherencia desde la primera pieza hasta la última.

| Comparación de funciones | Mecanizado tradicional (3 ejes) | Mecanizado CNC multieje (5 ejes) |

|---|---|---|

| Complejidad de la instalación | Se requieren múltiples configuraciones | Configuración única para la mayoría de las funciones |

| Entrada del operador | Gran dependencia de la destreza | Se requiere una intervención mínima |

| Error potencial | Alta (refuncionalización, interpretación) | Bajo (automatizado, preprogramado) |

| Coherencia entre piezas | Variable | Extremadamente alto |

Este nivel de automatización significa que el proceso es repetible, escalable y predecible.

Resultados cuantificables: De la teoría a la realidad productiva

Las ventajas de minimizar los errores no son sólo teóricas, sino que se traducen en mejoras tangibles del rendimiento y la rentabilidad. En proyectos anteriores de PTSMAKE, hemos visto de primera mano cómo la adopción de una estrategia multieje transforma los resultados de producción. No se trata sólo de fabricar unas pocas piezas buenas; se trata de fabricar miles de piezas perfectas con un desperdicio mínimo. La reducción de material de desecho y el ahorro de tiempo de máquina repercuten directamente en el precio final de la pieza, haciendo más accesible la fabricación de alta precisión.

Un caso práctico de reducción de defectos

Recientemente hemos trabajado con un cliente del sector de los dispositivos médicos que necesitaba una carcasa compleja con intrincados canales internos. Su proveedor anterior utilizaba una serie de operaciones de 3 ejes, y estaban experimentando una tasa de desechos de casi 12% debido a inconsistencias de tolerancia. Tras reevaluar el proceso de fabricación con nuestro equipo, cambiamos la producción a uno de nuestros centros de mecanizado de 5 ejes. Al completar la pieza en una sola configuración, eliminamos los errores de re-fixturización que estaban causando los defectos. Los resultados de nuestras pruebas mostraron que la tasa de desechos se redujo por debajo de 1,5%, lo que representa un importante ahorro de costes y una cadena de suministro más fiable para su producto crítico.

Mejora generalizada de los rendimientos

No se trata de un caso aislado. El principio de reducir los puntos de contacto humano y los pasos del proceso conduce sistemáticamente a mejores rendimientos. Cuando un proceso es estable y repetible, se pueden predecir los resultados con un alto grado de confianza. Esto es crucial para grandes series de producción, en las que incluso un pequeño porcentaje de mejora en el rendimiento puede suponer un ahorro sustancial y evitar costosos retrasos en la producción.

| Métrica de producción | Antes de la implantación multieje | Tras la implantación de varios ejes |

|---|---|---|

| Tasa media de defectos | 6-8% | < 2% |

| Rendimiento por 1.000 unidades | ~930 piezas | >980 piezas |

| Tiempo de preparación de la máquina | 3-4 horas (múltiples configuraciones) | < 1 hora (configuración única) |

| Fallos de inspección | Frecuente | Raro |

En última instancia, la coherencia que proporciona el mecanizado CNC multieje genera confianza. Cuando nuestros clientes saben que cada pieza que reciben cumplirá exactamente sus especificaciones, se simplifica su proceso de adquisición y se refuerza nuestra colaboración.

El mecanizado CNC multieje proporciona una calidad y uniformidad excepcionales al sustituir la variabilidad manual por la precisión automatizada. Este enfoque reduce drásticamente el error humano, mientras que las operaciones de configuración única evitan el apilamiento de tolerancias habitual en los métodos tradicionales. Como se ha visto en aplicaciones reales en PTSMAKE, esta tecnología produce mejoras cuantificables, reduciendo significativamente las tasas de desecho y garantizando que cada componente de una gran tirada de producción se ajuste perfectamente al diseño original, minimizando tanto los residuos como los errores.

Avances tecnológicos en el mecanizado CNC multieje

¿Tiene dificultades para mecanizar piezas complejas a partir de materiales resistentes sin comprometer la velocidad ni la precisión? ¿Los largos tiempos de ciclo y el desgaste de las herramientas merman la rentabilidad de su proyecto y provocan retrasos en la producción?

Los avances tecnológicos, como el control multieje simultáneo, el software CAD/CAM avanzado y los sistemas inteligentes, están revolucionando el mecanizado CNC. Permiten una producción más rápida, una mayor precisión y la capacidad de trabajar con materiales difíciles, impulsando directamente la competitividad y la innovación en la fabricación.

La evolución del mecanizado CNC multieje es una historia de superación de las limitaciones físicas. Durante años, el principal reto era trasladar un diseño digital complejo al mundo real sin múltiples configuraciones, lo que introducía errores y pérdidas de tiempo. Los últimos avances tecnológicos abordan directamente este problema fundamental, transformando nuestra forma de enfocar la producción. No se trata sólo de ir más rápido, sino de ir de forma más inteligente.

La Fundación: Control e integración de software

En el corazón del mecanizado multieje moderno se encuentra la sinergia entre los sistemas de control y el software. Sin una comunicación perfecta entre el diseño (CAD), la estrategia de trayectoria de la herramienta (CAM) y el controlador de la máquina, incluso el hardware más avanzado resulta ineficaz.

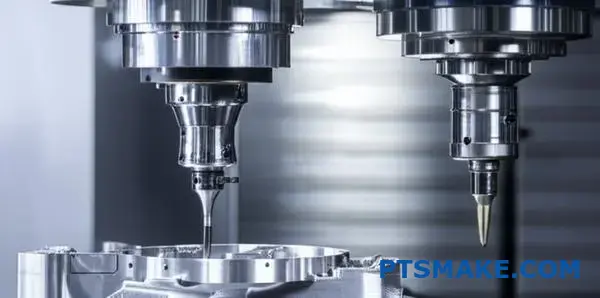

Control multieje simultáneo

A diferencia del mecanizado 3+2 o indexado, en el que la pieza se reposiciona entre operaciones, el control multieje simultáneo implica que la herramienta de corte y la pieza se mueven simultáneamente a lo largo de cuatro o cinco ejes. Este movimiento continuo permite la creación de superficies curvas complejas, rebajes y características intrincadas en una sola configuración. Mantiene un acoplamiento óptimo de la herramienta con la pieza de trabajo, lo que mejora el acabado superficial y prolonga la vida útil de la herramienta. Esta capacidad es crucial para sectores como el aeroespacial, donde los componentes suelen tener formas orgánicas y aerodinámicas. La capacidad de la máquina para ejecutar estos movimientos complejos depende de sus cadena cinemática5que define la relación entre todas las partes móviles.

Software CAD/CAM avanzado

El software CAD/CAM moderno es el cerebro de la operación. Hace algo más que generar código G. Las plataformas actuales incluyen potentes funciones de simulación que permiten visualizar todo el proceso de mecanizado antes de cortar una sola viruta. Esta verificación virtual ayuda a identificar posibles colisiones, estimar los tiempos de ciclo y optimizar las trayectorias de las herramientas para aumentar la eficacia. En PTSMAKE, confiamos en estas simulaciones para reducir el riesgo de proyectos complejos, asegurándonos de que podemos cumplir las estrictas tolerancias y los plazos de entrega de nuestros clientes. Transforma el proceso de ensayo y error en un flujo de trabajo predecible y diseñado.

Principios del mecanizado de alta velocidad (HSM)

El mecanizado de alta velocidad es una estrategia, no se trata sólo de aumentar las revoluciones. Se centra en cortes más ligeros y rápidos en lugar de lentos y pesados. Este enfoque tiene un profundo impacto en el rendimiento.

| Característica | Mecanizado tradicional | Mecanizado de alta velocidad (HSM) |

|---|---|---|

| Profundidad de corte | Profundo | Poco profundo |

| Velocidad del cabezal | Bajo a moderado | Muy alta |

| Velocidad de alimentación | Moderado | Alta |

| Transferencia de calor | En pieza y herramienta | En el chip |

Esta metodología, aplicada al mecanizado CNC multieje, reduce las fuerzas de corte, minimiza la transferencia de calor a la pieza y permite mayores velocidades de arranque de material. El resultado es una menor distorsión de la pieza, mayor precisión y tiempos de ciclo significativamente más cortos. Es especialmente eficaz para piezas de paredes finas y materiales difíciles propensos al endurecimiento por deformación.

Mientras que los sistemas de control avanzados y el HSM sientan las bases, la siguiente oleada de innovación se centra en hacer que el propio proceso de mecanizado sea inteligente y adaptable. Estos avances están ampliando los límites de lo que se puede conseguir, especialmente cuando se trabaja con los materiales y geometrías más exigentes. Añaden una capa de datos en tiempo real y automatización que eleva las capacidades de las máquinas CNC multieje de la simple ejecución de comandos a la optimización activa del proceso.

El auge de los sistemas inteligentes y automatizados

La integración de sensores, análisis de datos y robótica está creando un nuevo paradigma para la fabricación. Se trata de crear un sistema que pueda controlarse a sí mismo, adaptarse a las condiciones cambiantes y funcionar con una intervención humana mínima, impulsando tanto la eficiencia como la calidad.

Supervisión en proceso y control adaptativo

Las modernas máquinas CNC multieje están cada vez más equipadas con sofisticados sensores que controlan en tiempo real variables clave como la vibración de la herramienta, las fuerzas de corte y la temperatura. Estos datos se transmiten a la unidad de control de la máquina, que puede realizar microajustes sobre la marcha. Por ejemplo, si se detecta una vibración excesiva -señal de una posible vibración de la herramienta que podría arruinar el acabado superficial de una pieza-, el sistema puede ajustar automáticamente la velocidad del husillo o el avance para estabilizar el corte. Este control adaptativo cambia las reglas del juego en el mecanizado de aleaciones exóticas como el Inconel o el titanio, donde las condiciones de corte pueden ser impredecibles. En proyectos anteriores de PTSMAKE, esta tecnología nos ha ayudado a reducir las tasas de desecho en más de 15% en componentes especialmente difíciles.

Integración robótica para la automatización

La verdadera ventaja competitiva en la fabricación moderna suele venir de la mano de la automatización. La integración de máquinas CNC multieje con brazos robóticos crea células de producción automatizadas que pueden funcionar 24 horas al día, 7 días a la semana, un concepto que suele denominarse fabricación "sin luz". Los robots pueden encargarse de cargar palanquillas de materia prima, descargar piezas acabadas, realizar comprobaciones de calidad durante el proceso e incluso cambiar herramientas desgastadas. Esto no sólo aumenta drásticamente la utilización y el rendimiento de la máquina, sino que también libera a los operarios cualificados para que puedan centrarse en tareas más complejas, como la programación y la mejora de procesos. Este nivel de automatización nos permite ofrecer precios más competitivos y plazos de entrega predecibles, especialmente para series de producción de gran volumen.

Avances en el mecanizado de materiales difíciles

La capacidad de mecanizar eficazmente materiales duros es un punto de referencia clave de un taller de mecanizado de gama alta. Los recientes avances en las estrategias de trayectoria de las herramientas, facilitados por el potente software CAM, están haciendo que esto sea más factible.

| Estrategia de mecanizado | Descripción | Beneficio clave |

|---|---|---|

| Fresado trocoidal | Utiliza una trayectoria de herramienta circular o de "pelado" con una profundidad de corte radial baja pero una profundidad axial alta. | Evita la sobrecarga de la herramienta y la acumulación de calor, ideal para cortar ranuras en materiales duros. |

| Compensación adaptativa | Mantiene un ángulo de acoplamiento de la herramienta constante, ajustando automáticamente la trayectoria de la herramienta para evitar esquinas afiladas. | Permite mayores velocidades de arranque de material y prolonga la vida útil de la herramienta al evitar picos repentinos en la fuerza de corte. |

| Desbarbado en 5 ejes | Utiliza la versatilidad de una máquina de 5 ejes para trazar bordes complejos con una herramienta de desbarbado, automatizando un proceso típicamente manual. | Garantiza una calidad constante de los cantos y reduce significativamente el trabajo manual y los costes asociados. |

Estas trayectorias inteligentes garantizan que la carga sobre la herramienta de corte se mantenga constante, lo que resulta crucial para evitar roturas y prolongar su vida útil cuando se trabaja con materiales que se endurecen con el trabajo o generan un calor importante. Al dominar estas técnicas, podemos abordar trabajos que antes se consideraban prohibitivamente difíciles o lentos.

Los avances en el mecanizado CNC multieje no son mejoras aisladas, sino un ecosistema conectado de hardware, software y sistemas inteligentes. Desde los principios fundamentales del control simultáneo y el HSM hasta la integración de sensores adaptativos y la automatización robótica, estas tecnologías abordan los principales retos de la fabricación. Proporcionan las herramientas para mecanizar geometrías complejas a partir de materiales difíciles con mayor velocidad, una precisión sin precedentes y una mayor fiabilidad. Esta evolución se traduce directamente en una posición competitiva más fuerte para los fabricantes y mejores productos para todos.

Versatilidad de materiales y capacidades avanzadas en el mecanizado multieje.

¿Alguna vez ha diseñado una pieza compleja y le han dicho que el material ideal es demasiado difícil o caro de mecanizar? ¿Se ha enfrentado a limitaciones que le han obligado a comprometer la elección del material?

El mecanizado CNC multieje libera una amplia gama de materiales, desde metales estándar hasta materiales compuestos avanzados. Mediante el ajuste dinámico de las trayectorias de herramienta, las velocidades y los avances, supera los retos específicos de cada material, mejorando directamente la durabilidad, el rendimiento y la libertad de diseño del producto final.

El mecanizado CNC multieje no es sólo cuestión de geometrías complejas, sino también de dominar los materiales que dan vida a esas geometrías. La capacidad de abordar una pieza de trabajo desde múltiples ángulos permite optimizar las estrategias de corte respetando las propiedades inherentes de cada material, algo con lo que las máquinas tradicionales de 3 ejes tienen dificultades. Esta adaptabilidad abre la puerta a la utilización de materiales que antes se consideraban "inalcanzables" o económicamente inviables.

Mecanizado de una amplia gama de metales y aleaciones

El núcleo de muchas aplicaciones exigentes reside en los metales de alto rendimiento. En nuestra experiencia en PTSMAKE, hemos visto cómo las capacidades multieje transforman la forma de manipular estos materiales.

Metales ferrosos y no ferrosos

Desde el acero inoxidable hasta el aluminio y el titanio, cada metal presenta un reto único. Por ejemplo, la baja conductividad térmica del titanio puede provocar una acumulación excesiva de calor en la herramienta de corte. Una máquina de 5 ejes puede mantener un ángulo de corte óptimo, ajustando constantemente la trayectoria de la herramienta para controlar el calor y evitar el endurecimiento de la pieza. No se trata sólo de evitar la rotura de la herramienta, sino de preservar la integridad del material, algo crucial para los componentes aeroespaciales y médicos.

Superaleaciones y materiales exóticos

Materiales como el Inconel y el Hastelloy son conocidos por su resistencia a altas temperaturas, pero son muy difíciles de mecanizar. Su tendencia al endurecimiento por deformación puede destruir instantáneamente una herramienta de corte. El mecanizado CNC multieje permite una técnica denominada fresado trocoidal, en la que la herramienta realiza cortes continuos y poco profundos. Esto mantiene una carga de viruta constante, minimiza el calor y evita los movimientos de parada y arranque que provocan el endurecimiento. El resultado es una pieza acabada que cumple las especificaciones sin comprometer las propiedades avanzadas del material.

La tabla siguiente, basada en el desarrollo de nuestro proceso interno, muestra cómo adaptamos las estrategias a los distintos metales:

| Propiedad del material | Desafío de mecanizado | Solución CNC multieje |

|---|---|---|

| Dureza (por ejemplo, acero templado) | Fuerzas de corte elevadas, desgaste de la herramienta | Ángulo de acoplamiento de la herramienta optimizado, configuración rígida |

| Ductilidad (por ejemplo, cobre) | Textura gomosa, mala rotura de las virutas | Refrigerante de alta presión, herramientas de corte afiladas |

| Baja conductividad térmica (por ejemplo, titanio) | Acumulación de calor en la punta de la herramienta | Movimiento constante de la herramienta, chorros de refrigerante dirigidos |

| Endurecimiento por trabajo (por ejemplo, Inconel) | El material se endurece durante el corte | Carga constante de virutas, trayectorias de fresado trocoidales |

Manipulación de compuestos y plásticos avanzados

La versatilidad del mecanizado multieje va mucho más allá de los metales. También cambia las reglas del juego de los materiales compuestos y los plásticos técnicos. El polímero reforzado con fibra de carbono (CFRP) y otros compuestos han anisótropo6 por lo que su resistencia varía en función de la dirección de las fibras. Cortar estos materiales de forma incorrecta puede provocar delaminación y deshilachado, arruinando la pieza. Una máquina multieje puede orientar la herramienta para cortar en la dirección de la fibra, garantizando un acabado limpio sin comprometer la integridad estructural. Este nivel de control es esencial para producir componentes ligeros y de alta resistencia para los sectores de la automoción y la robótica.

Más allá del simple manejo de una gama más amplia de materiales, el verdadero poder del mecanizado CNC multieje reside en cómo mejora el rendimiento y la durabilidad del producto final mediante la adaptación inteligente del proceso. La máquina no sólo corta el material, sino que responde a su comportamiento específico en tiempo real. Esta capacidad dinámica da lugar a acabados superficiales superiores, tolerancias más ajustadas y mejores propiedades mecánicas en la pieza acabada.

Adaptar las técnicas para optimizar el rendimiento de los materiales

La forma de cortar un material influye directamente en su estado final. Un mecanizado agresivo o inadecuado puede introducir tensiones internas, microfracturas y daños térmicos que comprometen la fiabilidad a largo plazo de una pieza, aunque su aspecto superficial sea perfecto.

Minimizar el estrés térmico

Muchos plásticos y aleaciones avanzados son sensibles al calor. Las temperaturas excesivas durante el mecanizado pueden alterar su estructura cristalina, reduciendo su resistencia o provocando deformaciones. Los sistemas multieje destacan en la gestión térmica. La máquina puede utilizar herramientas más cortas, que son más rígidas y vibran menos, reduciendo la fricción. También puede crear trayectorias de herramienta que mueven constantemente la zona de corte, evitando que el calor se concentre en un área. En combinación con el refrigerante de alta presión a través del husillo, esto garantiza que el material se mantenga dentro de su rango óptimo de temperatura, preservando sus propiedades previstas. Este es un factor crítico que controlamos para los componentes médicos y electrónicos.

Mejora del acabado y la integridad de las superficies

En el mecanizado tradicional, el reposicionamiento frecuente de la herramienta puede dejar pequeñas marcas o líneas en la superficie de la pieza. Para aplicaciones que requieren superficies lisas para reducir la fricción o por razones estéticas, esto es inaceptable. Con el mecanizado CNC multieje, la herramienta puede seguir una trayectoria continua y fluida a través de superficies complejas sin retraerse. El resultado es un acabado superior en una sola pasada que a menudo elimina la necesidad de operaciones de pulido secundarias.

En este cuadro se pone de relieve cómo las adaptaciones específicas benefician al producto final:

| Adaptación del mecanizado | Desafío material abordado | Beneficio para el rendimiento del producto |

|---|---|---|

| Compromiso continuo con las herramientas | Marcas superficiales por cambios de herramienta | Acabado superficial superior, puntos de tensión reducidos |

| Suministro optimizado de refrigerante | Daños térmicos y dilatación | Preserva la integridad del material y la estabilidad dimensional |

| Herramientas más cortas y rígidas | Desviación y vibración de la herramienta | Tolerancias más estrictas, mayor precisión |

| Ángulos de corte variables | Funciones de difícil acceso | Permite diseños complejos sin debilidad de las piezas |

En última instancia, el objetivo es crear una pieza que funcione exactamente como la concibió el diseñador. En proyectos anteriores de PTSMAKE, adaptar nuestras estrategias multieje al material ha sido la clave para conseguirlo. El proceso de mecanizado pasa de ser una simple tarea de arranque de material a una solución de fabricación refinada que añade valor y fiabilidad al producto final.

El mecanizado CNC multieje ofrece la versatilidad necesaria para trabajar con una amplia gama de materiales, desde las resistentes superaleaciones hasta los delicados materiales compuestos. Sus avanzadas capacidades permiten una adaptación dinámica a las propiedades únicas de cada material, como la dureza y la sensibilidad térmica. Este enfoque inteligente hace algo más que permitir diseños complejos; mejora directamente la durabilidad del producto final, la integridad de la superficie y el rendimiento general al minimizar la tensión y preservar la resistencia inherente del material, garantizando que las piezas cumplan los más altos estándares de ingeniería.

Flexibilidad de diseño y posibilidades de personalización

¿Alguna vez se ha sentido limitado por la fabricación tradicional, obligado a simplificar un diseño complejo sólo para hacerlo fabricable? ¿Está cansado de comprometer su visión de ingeniería debido a las limitaciones de producción?

El mecanizado CNC multieje libera a los diseñadores al permitir la creación de piezas complejas y personalizadas directamente a partir de modelos CAD. Ofrece una flexibilidad inigualable para la creación rápida de prototipos, la producción de bajo volumen y las soluciones a medida, lo que lo convierte en una piedra angular de la innovación en sectores exigentes.

El mecanizado CNC multieje no es sólo una mejora incremental; es un cambio de paradigma en lo que es posible para el diseño de productos. Aborda directamente las limitaciones que a menudo obligan a los ingenieros a hacer concesiones. La capacidad de manipular la herramienta y la pieza de trabajo simultáneamente en varios ejes abre un mundo de posibilidades geométricas que simplemente están fuera del alcance de las máquinas convencionales de 3 ejes.

La verdadera libertad geométrica

En el mecanizado tradicional, características como los rebajes, los orificios en ángulo y las cavidades profundas y estrechas suelen requerir múltiples configuraciones, dispositivos personalizados o revisiones completas del diseño. Cada configuración adicional supone un riesgo de error, aumenta el tiempo de producción e incrementa los costes. El mecanizado multieje aborda este problema de frente. Al acercarse a la pieza desde prácticamente cualquier ángulo, puede crear contornos complejos y características internas en una sola operación continua. Este enfoque de preparación única, una ventaja fundamental de la tecnología, es crucial para mantener tolerancias estrictas. Garantiza que todos los elementos se mecanizan en relación con los demás con una precisión excepcional, eliminando la posibilidad de desalineación que puede producirse cuando se vuelve a fijar una pieza. La máquina Cinemática7 definir cómo se coordinan estos movimientos complejos para conseguir la forma final.

De prototipos rápidos a piezas a medida

La velocidad a la que un diseño digital puede transformarse en un componente físico es una gran ventaja. Esta capacidad es inestimable para la creación rápida de prototipos y los ciclos de diseño iterativos. Los ingenieros pueden tener en sus manos un prototipo funcional en cuestión de días, no de semanas, lo que permite acelerar las pruebas, la validación y el perfeccionamiento. Esta agilidad acorta considerablemente los plazos de desarrollo del producto.

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC multieje |

|---|---|---|

| Socava | Requiere múltiples configuraciones o herramientas especiales | Fácil de mecanizar en una sola configuración |

| Curvas complejas | Aproximado con stairstepping | Trayectorias suaves y continuas |

| Orificios en ángulo | Requiere placas angulares o configuraciones múltiples | Taladrado directo en cualquier ángulo compuesto |

| Tiempo de producción | Más tiempo debido a las múltiples configuraciones | Reducción debida a la configuración única |

Esta flexibilidad va más allá de la creación de prototipos. Para las industrias que requieren una producción de bajo volumen o piezas personalizadas únicas, como la maquinaria especializada o la robótica, el mecanizado multieje es la solución ideal. Evita la necesidad de costosos moldes o utillajes, lo que hace que la fabricación a medida sea económicamente viable.

La flexibilidad de diseño que ofrece el mecanizado CNC multieje permite a los ingenieros crear soluciones a medida adaptadas a los retos exclusivos de las industrias más exigentes. Aquí, el rendimiento, la fiabilidad y la personalización no son sólo deseables, sino esenciales. En PTSMAKE, hemos visto cómo esta tecnología impulsaba la innovación en campos en los que el fracaso no es una opción.

Soluciones a medida para industrias exigentes

Diferentes sectores aprovechan esta tecnología para resolver problemas específicos. La capacidad de producir piezas con formas orgánicas optimizadas cambia las reglas del juego.

Aplicaciones aeroespaciales y médicas

En la industria aeroespacial, cada gramo cuenta. El mecanizado multieje se utiliza para fabricar componentes ligeros pero increíblemente resistentes, como piezas estructurales monolíticas, impulsores y álabes de turbina. Estas piezas suelen presentar curvas complejas y paredes finas imposibles de crear con otros métodos. Al mecanizarlas a partir de un único bloque de aleación de alto rendimiento, eliminamos los puntos débiles asociados a uniones o soldaduras.

Del mismo modo, el campo de la medicina recurre a esta tecnología para implantes específicos para cada paciente e instrumentos quirúrgicos complejos. Un implante de rodilla a medida, por ejemplo, puede mecanizarse para adaptarse perfectamente a la anatomía del paciente, lo que mejora su comodidad y longevidad. Los instrumentos quirúrgicos con intrincados canales no lineales para fluidos o cableado pueden fabricarse como una sola pieza, lo que mejora su funcionalidad y esterilización.

El poder de la consolidación parcial

Una de las aplicaciones más potentes de esta libertad de diseño es la consolidación de piezas. Un ensamblaje que antes constaba de varios componentes individuales puede a menudo rediseñarse y mecanizarse como una única pieza compleja. Esto tiene grandes ventajas.

| Ventajas de la consolidación | Descripción |

|---|---|

| Mayor fuerza | Elimina puntos débiles como soldaduras, pernos o costuras. |

| Peso reducido | Una sola pieza optimizada suele ser más ligera que un conjunto. |

| Menores costes de montaje | Reduce el tiempo de trabajo y la necesidad de fijaciones. |

| Cadena de suministro simplificada | Gestiona un número de pieza en lugar de varios. |

En un proyecto anterior, trabajamos con un cliente del sector de la robótica para consolidar un conjunto de junta articulada de cinco piezas mecanizadas separadas en un componente monolítico. El nuevo diseño, posible gracias al mecanizado en 5 ejes, no sólo era más resistente y ligero, sino que también redujo el tiempo de montaje en más de 75%, lo que supuso una importante ventaja competitiva. Este es el tipo de impacto transformador que proporciona la verdadera flexibilidad de diseño.

El mecanizado CNC multieje cambia radicalmente la relación entre diseño y fabricación. Elimina las barreras tradicionales y permite a los ingenieros crear piezas complejas y personalizadas sin concesiones. Esta tecnología es un catalizador para la innovación, ya que permite la creación rápida de prototipos, soluciones a medida y la consolidación de piezas en los sectores más exigentes. Transforma conceptos ambiciosos en componentes físicos de alto rendimiento con una precisión y flexibilidad inigualables, lo que la convierte en una herramienta esencial para los retos de la ingeniería moderna, donde la forma y la función optimizadas son primordiales.

Evaluación del ROI del mecanizado CNC multieje: Un marco práctico.

¿Le resulta difícil justificar el mayor coste inicial del mecanizado multieje para sus proyectos? Es un reto habitual cuando las piezas complejas hacen que los métodos de fabricación tradicionales resulten ineficaces y costosos.

Elija el mecanizado CNC multieje cuando el ahorro derivado de las configuraciones consolidadas, la reducción de la mano de obra y el menor número de errores compense la mayor tarifa horaria. Proporciona el mejor retorno de la inversión para piezas complejas, tolerancias estrechas y producción de volumen bajo a medio, al mejorar significativamente la calidad y acortar los plazos de entrega.

Decidir entre métodos de fabricación requiere algo más que comparar presupuestos. Un verdadero análisis coste-beneficio implica examinar todo el ciclo de vida de la producción. En el caso del mecanizado CNC multieje, la rentabilidad de la inversión (ROI) queda clara cuando se desglosa el coste total por pieza, no sólo el tiempo de mecanizado. Construyamos un marco sencillo para orientar esta decisión.

Factores clave en el cálculo del ROI

Para empezar, hay que cuantificar los costes más allá del presupuesto inicial. La mayor tarifa por hora de una máquina multieje puede ser engañosa si elimina otros gastos más importantes.

- Costes de instalación y montaje: Una máquina de 3 ejes puede necesitar tres, cuatro o incluso más configuraciones únicas para completar una pieza compleja. Cada configuración requiere dispositivos personalizados, tiempo de inactividad de la máquina y mano de obra cualificada. Una máquina de 5 ejes suele completar la misma pieza en una sola configuración, lo que reduce drásticamente estos costes acumulados.

- Duración del ciclo: Aunque el tiempo de corte puede ser similar, el tiempo total desde la materia prima hasta la pieza acabada es mucho menor con el mecanizado multieje. Eliminar el tiempo dedicado a mover, volver a montar y calibrar la pieza entre operaciones supone una enorme mejora de la eficiencia.

- Costes laborales: Menos configuraciones se traducen directamente en menos horas de intervención del operario. Esto no solo reduce los costes directos de mano de obra, sino que también libera a los operarios cualificados para que puedan dedicarse a otras tareas valiosas.

- Riesgo y tasa de rechazo: Cada vez que se mueve y se vuelve a fijar una pieza, existe un riesgo de error. Las imprecisiones posicionales pueden dar lugar a piezas desechadas, lo que supone una pérdida total de material, tiempo de mecanizado y mano de obra. El enfoque de configuración única del mecanizado multieje minimiza este riesgo. El proceso gradual amortización8 de los costes de utillaje y herramientas a lo largo de una tirada de producción también se hace más predecible.

Comparación de costes: Un ejemplo simplificado

Comparemos la producción de una pieza medianamente compleja utilizando dos métodos diferentes.

| Factor de coste | Mecanizado en 3 ejes (4 configuraciones) | Mecanizado en 5 ejes (1 configuración) |

|---|---|---|

| Coste de las instalaciones | Alta (4 luminarias personalizadas) | Bajo (1 luminaria simple) |

| Tiempo de preparación | 4 horas | 1 hora |

| Duración del ciclo (total) | 45 minutos | 30 minutos |

| Intervención laboral | Alta (vigilancia constante) | Baja (supervisión mínima) |

| Riesgo de error | Moderado a alto | Muy bajo |

| Coste total por pieza | A menudo más alto para piezas complejas | A menudo inferior para piezas complejas |

Como puede ver, aunque la tarifa por hora de la máquina de 5 ejes puede ser 30-50% superior, el coste total por pieza puede acabar siendo significativamente inferior una vez que se tienen en cuenta estas otras variables críticas.

El análisis cuantitativo es crucial, pero no cuenta toda la historia. Las ventajas "ocultas" del mecanizado CNC multieje suelen proporcionar el valor más significativo a largo plazo. Estas ventajas cualitativas pueden repercutir directamente en el rendimiento de su producto, la reputación de su marca y su eficacia operativa general. En los proyectos que hemos gestionado en PTSMAKE, estos factores son a menudo los decisivos para nuestros clientes.

Más allá de las cifras: El coste total de propiedad

El coste total de propiedad (TCO) incluye todos los costes directos e indirectos asociados a una pieza a lo largo de su ciclo de vida. Aquí es donde realmente brilla el mecanizado multieje.

Mayor calidad y coherencia

Como la pieza se mecaniza en una sola sujeción, las relaciones geométricas entre las características se mantienen perfectamente. No hay riesgo de errores de apilamiento de tolerancias que pueden producirse cuando una pieza se mueve entre varias máquinas o configuraciones. Esto se traduce en:

- Precisión superior: Conseguir tolerancias más estrictas se convierte en algo habitual, no en una lucha.

- Mejores acabados superficiales: La herramienta puede mantener un ángulo óptimo con respecto a la superficie de la pieza, eliminando las pequeñas imperfecciones que pueden resultar de múltiples configuraciones.

- Repetibilidad inigualable: Cada pieza del lote es prácticamente idéntica, lo que garantiza la coherencia del montaje y el rendimiento.

Rapidez de comercialización y simplificación de la cadena de suministro

La consolidación de las operaciones en una sola máquina repercute profundamente en los plazos.

- Plazos de entrega reducidos: Eliminar las colas de las distintas máquinas y los procesos manuales acorta drásticamente el tiempo desde el pedido hasta la entrega. En algunos de nuestros estudios de clientes, hemos visto plazos de entrega reducidos en más de 40%.

- Logística simplificada: Usted gestiona un proceso, no coordina entre varios proveedores o departamentos internos. Esto reduce la sobrecarga administrativa y los posibles puntos de fallo en su cadena de suministro.

Ponderación de los factores cualitativos

A la hora de tomar una decisión, considere cómo se alinean estos beneficios menos tangibles con los objetivos de su proyecto.

| Factor | Mecanizado en 3 ejes | Mecanizado CNC multieje | Impacto en el proyecto |

|---|---|---|---|

| Libertad de diseño | Limitado | Casi ilimitado | Permite diseñar productos más innovadores y eficientes. |

| Calidad de las piezas | Bueno, pero depende del operador | Excepcional y coherente | Reduce los problemas de montaje y mejora la fiabilidad del producto final. |

| Riesgo de retrasos | Superior (varios pasos) | Inferior (proceso simplificado) | Aumenta la previsibilidad y cumple los plazos de los proyectos. |

| Gestión de proveedores | Potencialmente complejo | Simplificado | Libera recursos de adquisición e ingeniería. |

Elegir el mecanizado CNC multieje no es sólo una decisión de fabricación; es una decisión estratégica que puede proporcionar una ventaja competitiva significativa al producir piezas de mayor calidad de forma más rápida y fiable.

Decidirse por el mecanizado CNC multieje requiere pasar de comparar tarifas horarias a realizar un análisis completo del retorno de la inversión. Aunque el coste inicial parece más elevado, a menudo resulta más económico para piezas complejas. Si se tienen en cuenta factores como la reducción del tiempo de preparación, la disminución de los costes de mano de obra y las tasas de error mínimas, se puede obtener una imagen más clara del coste total. El marco proporcionado ayuda a sopesar estos costes cuantitativos frente a beneficios cualitativos críticos como la calidad superior, la libertad de diseño y una entrada más rápida en el mercado.

Desafíos y limitaciones en el mecanizado CNC multieje?

¿Alguna vez ha pensado que la promesa del mecanizado multieje estaba fuera de su alcance? Usted ve las increíbles piezas que puede producir, pero el camino para adoptarlo parece lleno de obstáculos desalentadores.

Los principales retos del mecanizado CNC multieje son la importante inversión de capital inicial, la complejidad de la programación y la simulación, el alto nivel de cualificación requerido para los operarios y las rigurosas exigencias de mantenimiento. Superar con éxito estos obstáculos es clave para liberar todo el potencial de eficiencia y precisión de la tecnología.

El mecanizado CNC multieje cambia las reglas del juego, pero no es una simple actualización "plug-and-play". Para adentrarse en este mundo es necesario comprender claramente los obstáculos que se presentan. Según mi experiencia, el compromiso financiero suele ser el primer obstáculo y el más importante para muchos talleres.

El elefante en la habitación: La inversión inicial de capital

Una máquina de 5 ejes no es sólo un equipo, es un sistema completo. El desembolso inicial va mucho más allá del precio de la máquina. Hay que tener en cuenta un sofisticado software CAM capaz de gestionar trayectorias de herramienta multieje simultáneas, herramientas especializadas y, potencialmente, soluciones de portapiezas de gama alta. En algunos de nuestros proyectos anteriores en PTSMAKE, hemos descubierto que la infraestructura y el software de apoyo pueden añadir un porcentaje significativo al coste inicial de la máquina. Es fundamental presupuestar todo el ecosistema, no sólo la máquina. Si no se hace así, se puede infrautilizar una máquina potente debido a cuellos de botella en el software o las herramientas.

| Componente de coste | Configuración de 3 ejes (línea de base) | Configuración de 5 ejes (Multiplicador) |

|---|---|---|

| Máquina CNC | 1x | 2,5x - 5x |

| Software CAM | 1x | 2x - 4x |

| Herramientas | 1x | 1,5x - 3x |

| Formación | 1x | 3x - 5x |

La curva de aprendizaje de la programación

Programar una máquina de 3 ejes es relativamente sencillo. La programación para el mecanizado CNC multieje es una disciplina totalmente distinta. Implica gestionar la orientación de la herramienta además de la posición, lo que añade niveles de complejidad. El programador debe pensar constantemente en el espacio tridimensional, teniendo en cuenta los ángulos de aproximación de la herramienta y las posibles colisiones entre la herramienta, el portaherramientas, la pieza y los componentes de la máquina. Aquí es donde el software avanzado se hace indispensable. Herramientas para simulación cinemática9 no son un lujo, sino una necesidad para verificar las trayectorias de las herramientas y evitar fallos catastróficos y costosos antes incluso de que la máquina empiece a cortar. Esto requiere una inversión significativa tanto en software como en el tiempo necesario para formar a los programadores en su uso eficaz. Hemos visto que un programador bien formado puede reducir drásticamente los tiempos de preparación y de ciclo, lo que repercute directamente en la rentabilidad.

Más allá de la inversión inicial y la programación, los factores humanos y operativos presentan sus propios retos. Una máquina multieje es tan buena como la persona que la maneja y los procesos establecidos para mantenerla. Se trata de compromisos permanentes que requieren atención y recursos continuos.

La búsqueda de un "maestro": Requisitos de cualificación de los operadores

El papel de un operario cambia significativamente con las máquinas multieje. Pasa de ser un operario de máquinas a un técnico altamente cualificado. Un operario multieje competente debe conocer a fondo la cinemática de la máquina, el código G y los complejos procedimientos de configuración. Debe ser capaz de solucionar problemas mucho más complejos que los de una máquina de 3 ejes. Encontrar personas con estas aptitudes puede ser difícil y retenerlas es fundamental. En PTSMAKE, hemos establecido sólidos programas de formación interna para mejorar las cualificaciones de nuestro equipo, garantizando que crezcan junto con nuestra tecnología. Invertir en las personas es tan importante como invertir en el hardware. Un operario cualificado puede optimizar los procesos sobre la marcha, minimizar los tiempos de inactividad y garantizar que todas las piezas cumplen las especificaciones, lo que tiene un valor incalculable.

Mantener la máquina sana: Exigencias de mantenimiento

La complejidad mecánica que confiere a una máquina de 5 ejes su capacidad también hace que su mantenimiento sea más exigente. Con más piezas móviles -mesas giratorias, muñones y cabezales de husillo giratorios- hay más puntos potenciales de fallo. El tiempo de inactividad de una máquina tan cara es increíblemente costoso, no sólo por la pérdida de producción, sino por los posibles retrasos para los clientes.

Un riguroso programa de mantenimiento preventivo no es negociable.

| Tarea de mantenimiento | Frecuencia |

|---|---|

| Compruebe los niveles de líquido | Diario |

| Limpiar el interior de la máquina | Diario |

| Inspeccionar herramientas y soportes | Semanal |

| Verificar la lubricación de los ejes | Semanal |

| Calibrar ejes | Mensual/trimestral |

| Inspeccionar juntas y limpiaparabrisas | Mensualmente |

Cumplir un programa estricto como éste ayuda a identificar problemas menores antes de que se conviertan en problemas mayores. Es una disciplina operativa que se amortiza con creces al maximizar el tiempo de funcionamiento y preservar la precisión de la máquina durante toda su vida útil.

Aunque el mecanizado CNC multieje presenta retos como costes iniciales elevados, programación compleja, requisitos de operarios cualificados y mantenimiento intensivo, no son insuperables. Los principales obstáculos son el compromiso financiero inicial y la pronunciada curva de aprendizaje tanto para la programación como para el funcionamiento. Si se aborda la adopción con una estrategia clara de inversión, formación y desarrollo de procesos, cualquier empresa de fabricación puede superar con éxito estas barreras y aprovechar la inmensa potencia de esta tecnología avanzada para producir piezas de calidad superior.

Tendencias futuras: Automatización, IoT y fabricación inteligente?

¿Se siente abrumado por las palabras de moda de Industria 4.0? Se pregunta cómo afectan realmente la automatización y el IoT a su planta de mecanizado CNC multieje, o si no son más que palabrería?

El futuro del mecanizado CNC multieje está en la fabricación inteligente, donde convergen la automatización, el IoT y el análisis de datos. Esta integración aumenta la eficiencia, permite el mantenimiento predictivo para evitar tiempos de inactividad y el control de calidad en tiempo real, lo que cambia radicalmente la forma en que producimos piezas complejas.

El panorama de la fabricación está cambiando bajo nuestros pies. Lo que antes era ciencia ficción se está convirtiendo en realidad en el taller. La integración de tecnologías digitales avanzadas con los procesos de mecanizado tradicionales no es sólo una tendencia, sino una evolución fundamental. Para el mecanizado CNC multieje, esto significa pasar de la simple ejecución del código G a la creación de ecosistemas de fabricación inteligentes y conscientes de sí mismos.

Componentes básicos de un taller mecánico inteligente

En el centro de esta transformación hay tres pilares fundamentales: la automatización, el Internet de las Cosas (IoT) y el análisis de datos. No funcionan de forma aislada; su poder proviene de cómo se conectan e interactúan entre sí.

Automatización más allá de la robótica

Cuando pensamos en automatización en CNC, a menudo nos vienen a la mente brazos robóticos que cargan y descargan piezas. Pero la verdadera automatización inteligente va más allá. Incluye sistemas automatizados de gestión de herramientas que sustituyen las herramientas desgastadas sin intervención humana, MMC integradas que realizan mediciones durante el proceso y cambiadores de palets que permiten que las máquinas funcionen sin supervisión durante horas, incluso toda la noche. Este nivel de automatización reduce drásticamente el potencial de error humano y maximiza la utilización de la máquina.

IoT: Dar voz a las máquinas

El Internet de las cosas consiste en conectar máquinas y darles la capacidad de comunicarse. En un entorno de mecanizado CNC multieje, esto significa integrar sensores en todo el equipo. Estos sensores pueden controlarlo todo, desde la vibración del husillo y la temperatura del refrigerante hasta el par del motor del eje. Este flujo constante de datos proporciona una comprobación en tiempo real del estado de la máquina, convirtiéndola de un caballo de batalla silencioso en un participante activo en el proceso de fabricación. Estos son los componentes básicos de sistemas ciberfísicos10donde los controles digitales y los procesos físicos están profundamente entrelazados.

| Característica | Mecanizado tradicional | Mecanizado inteligente (habilitado para IoT) |

|---|---|---|

| Recogida de datos | Manual; controles periódicos | Automatizado; flujo continuo |

| Supervisión de máquinas | Observación del operador | Datos de los sensores en tiempo real |

| Toma de decisiones | Basado en la experiencia | Información basada en datos |

| Control de procesos | Ajustes reactivos | Proactivo y predictivo |

Este entorno conectado es la base para convertir los datos brutos en inteligencia procesable, que es donde entra en juego la analítica de datos.

De cara al futuro, la convergencia de estas tecnologías promete cambios aún más profundos. La integración actual es sólo el principio. El futuro está en crear sistemas que no sólo supervisen e informen, sino que también predigan, aprendan y se autooptimicen. Esta es la verdadera promesa de la fabricación inteligente para procesos complejos como el mecanizado CNC multieje.

Potencia predictiva y sistemas autooptimizados

El próximo salto adelante estará impulsado por la inteligencia artificial (IA) y el aprendizaje automático (AM). Estas tecnologías transformarán los enormes conjuntos de datos generados por los sensores IoT en predicciones de gran precisión y acciones automatizadas, impulsando la eficiencia y la calidad a nuevas cotas.

Del mantenimiento predictivo al prescriptivo

El mantenimiento predictivo, que nos avisa antes de que falle un componente, ya es un gran paso. El futuro es prescriptivo mantenimiento. Los algoritmos de IA no sólo le dirán que es probable que un rodamiento de husillo falle la semana que viene; analizarán los programas de producción, la disponibilidad de material y los horarios de los técnicos para recomendar el momento óptimo para realizar la sustitución con la mínima interrupción. En nuestras exploraciones en PTSMAKE, hemos visto simulaciones que sugieren que este enfoque podría aumentar la eficacia general de los equipos (OEE) en otro 5-10% sobre los modelos predictivos actuales.

Control de calidad en tiempo real que se corrige solo

Imagine una máquina multieje que no sólo detecte una desviación dimensional, sino que la corrija sobre la marcha. Los sistemas futuros utilizarán datos de metrología durante el proceso para proporcionar un bucle de retroalimentación en tiempo real al controlador CNC. Si una herramienta empieza a desgastarse y una dimensión crítica comienza a desviarse, el sistema ajustará automáticamente la desviación de la herramienta para que la pieza vuelva a cumplir las especificaciones en la siguiente pasada. Este control de calidad de bucle cerrado minimiza los desechos y elimina la necesidad de inspecciones posteriores a la producción en muchas características.

| Tendencia futura | Impacto en los KPI de fabricación | Ejemplo |

|---|---|---|

| Mantenimiento prescriptivo | Aumento de la OEE, reducción de los tiempos de inactividad | AI programa la sustitución de los rodamientos durante el cambio planificado. |

| Control de calidad autocorrectivo | Tasa de rechazo cercana a cero, Cpk más alto | La máquina ajusta la trayectoria de la herramienta a mitad de corte para mantener la tolerancia. |

| Simulación de gemelos digitales | Reducción del tiempo de preparación, éxito a la primera | Todo el proceso se valida prácticamente antes de cortar el metal. |

Esto nos lleva al concepto de "gemelo digital", una réplica virtual y dinámica de la máquina física. Antes de cargar una sola pieza, podemos ejecutar todo el programa de mecanizado en el gemelo digital, simulando las trayectorias de las herramientas, la eliminación de material y la expansión térmica. Esto nos permite optimizar el proceso y detectar posibles colisiones o problemas de calidad en el mundo virtual, garantizando que la primera pieza física sea perfecta.

El futuro del mecanizado CNC multieje es inteligente e interconectado. La automatización, el IoT y el análisis de datos no son meros complementos, sino componentes básicos que están dando forma a una nueva era de la fabricación. Esta integración está impulsando ganancias sin precedentes en eficiencia, permitiendo un mantenimiento predictivo que elimina las sorpresas y creando sistemas de control de calidad en tiempo real que garantizan que cada pieza sea perfecta. A medida que avancemos, estas tecnologías inteligentes se convertirán en el estándar para lograr la precisión y fiabilidad que esperan nuestros clientes.

Libere el rendimiento industrial con el mecanizado CNC multieje PTSMAKE

¿Está preparado para convertir complejos retos de ingeniería en soluciones de alta precisión? Póngase en contacto con PTSMAKE para obtener un presupuesto personalizado y descubra cómo nuestro avanzado mecanizado CNC multieje ofrece una calidad, eficacia y personalización insuperables para sus proyectos más exigentes, desde el prototipo hasta la producción. Dé el siguiente paso con un socio de confianza.

Aprenda los principios de movimiento de la máquina que son esenciales para optimizar sus diseños de piezas complejas para la fabricación. ↩

Descubra cómo el sistema de control traduce códigos complejos en movimientos suaves y coordinados para obtener piezas de calidad superior. ↩

Descubra cómo se calculan los movimientos de los ejes de una máquina para crear trayectorias de herramientas eficaces y sin colisiones. ↩

Comprenda cómo esta métrica crucial define la verdadera precisión de una máquina CNC en el espacio 3D. ↩

Explore este enlace para comprender cómo influye la estructura física de la máquina en su precisión y capacidades. ↩

Aprenda cómo las propiedades direccionales pueden afectar a la resistencia del material y a las opciones de mecanizado. ↩

Haga clic para comprender los principios de movimiento de la máquina que permiten el mecanizado multieje complejo. ↩

Comprenda cómo afecta este concepto financiero al coste y la rentabilidad reales de sus proyectos de fabricación. ↩

Descubra cómo la simulación de máquina virtual evita costosas colisiones y optimiza las trayectorias de las herramientas antes de cortar una sola viruta. ↩

Comprenda el concepto básico que vincula las máquinas físicas con la computación digital para ver cómo funcionan las fábricas inteligentes. ↩