Especifica tolerancias estrictas en sus piezas mecanizadas por CNC, pero ¿está obteniendo la precisión que realmente necesita? Muchos ingenieros sobreespecifican las tolerancias sin comprender el impacto en el coste y el plazo de entrega, mientras que otros las infraespecifican y se enfrentan a costosos fallos de montaje.

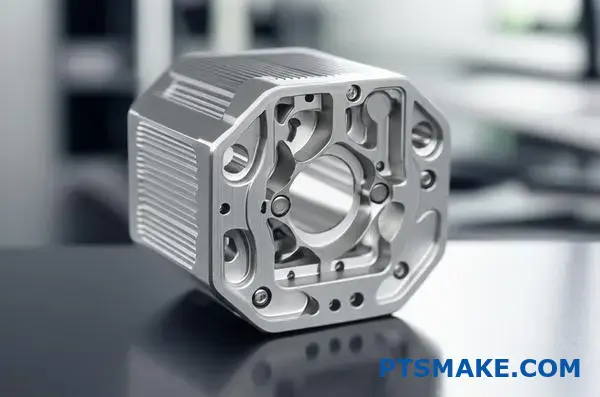

El mecanizado CNC de tolerancia estricta consigue una precisión dimensional que suele oscilar entre ±0,0001" y ±0,005", lo que requiere equipos especializados, herramientas avanzadas y rigurosos procesos de control de calidad que repercuten significativamente en el coste y el tiempo de producción.

He trabajado en proyectos en los que una sola decisión sobre tolerancias marcaba la diferencia entre el éxito del lanzamiento de un producto y un costoso rediseño. El reto no es sólo conseguir tolerancias estrechas, sino saber cuándo las necesita, cómo diseñarlas y cuánto le costarán. Esta guía abarca todos los aspectos, desde la selección de materiales y la optimización del diseño hasta los métodos de inspección y las estrategias de gestión de costes, que le ayudarán a tomar decisiones más inteligentes en materia de tolerancias para su próximo proyecto de fabricación de precisión.

¿Por qué es importante el mecanizado CNC con tolerancias estrechas en las industrias críticas?

¿Alguna vez ha visto cómo un diseño impecable sobre el papel fallaba en el montaje debido a una desviación microscópica? Esa única imperfección puede detener la producción, disparar los costes y comprometer la integridad de todo el proyecto.

El mecanizado CNC de tolerancias estrechas es fundamental porque garantiza que los componentes encajen y funcionen con absoluta precisión. Esto garantiza directamente la seguridad, la fiabilidad y el rendimiento de los productos finales en sectores de alto riesgo como el aeroespacial y el médico, donde hasta el más mínimo error puede tener consecuencias catastróficas.

Las exigencias implacables de los sectores críticos

En muchas industrias, "lo suficientemente cerca" no es una opción. En los sectores en los que el rendimiento y la seguridad son primordiales, la precisión no es un objetivo, sino un requisito básico. Aquí es donde el mecanizado CNC de tolerancias estrechas se convierte en la piedra angular de la fabricación. Es la diferencia entre una pieza que funciona y una pieza que funciona a la perfección en condiciones extremas durante toda su vida útil prevista.

Aeroespacial: Donde el fracaso no es una opción

En el sector aeroespacial, los componentes están sometidos a temperaturas, presiones y tensiones extremas. Piense en un álabe de turbina de un motor a reacción que gira a miles de revoluciones por minuto o en un actuador crítico de un sistema de tren de aterrizaje. Una desviación de incluso unos pocos micrómetros puede provocar la fatiga prematura del material, reducir la eficiencia del combustible o provocar un fallo catastrófico. En nuestros proyectos anteriores en PTSMAKE, hemos mecanizado componentes para clientes del sector aeroespacial en los que la tolerancia de determinadas características era menor que la anchura de un cabello humano. Este nivel de precisión garantiza que cada pieza de un conjunto complejo soporte la carga prevista sin crear puntos de tensión imprevistos. La integridad de todo el sistema depende de la perfección de cada una de sus piezas.

Productos sanitarios: Precisión para la vida

El sector médico exige un nivel de precisión aún mayor. Para dispositivos implantables como marcapasos o articulaciones artificiales, el ajuste y el acabado deben ser perfectos para garantizar la biocompatibilidad y el funcionamiento a largo plazo en el cuerpo humano. Los instrumentos quirúrgicos también requieren tolerancias increíblemente estrechas para realizar procedimientos delicados con eficacia y seguridad. Cualquier imperfección superficial puede albergar bacterias, y cualquier imprecisión dimensional puede suponer la diferencia entre una intervención quirúrgica satisfactoria y una complicación crítica. Utilizamos un sistema de Dimensionado geométrico y tolerancias (GD&T)1 para garantizar un control preciso de todas las funciones.

| Industria | Aplicación crítica | Rango típico de tolerancia (pulgadas) | Consecuencias del fracaso |

|---|---|---|---|

| Aeroespacial | Álabes de turbina | De ±0,0005" a ±0,001". | Avería del motor, pérdida de rendimiento |

| Médico | Implantes ortopédicos | De ±0,0002" a ±0,0005". | Rechazo del dispositivo, complicaciones quirúrgicas |

| Automoción | Inyectores de combustible | De ±0,0004" a ±0,001". | Reducción de la eficiencia del combustible, aumento de las emisiones |

| Semiconductor | Robots para manipulación de obleas | De ±0,0001" a ±0,0005". | Obleas dañadas, pérdida de producción |

Este cuadro, basado en nuestra experiencia con clientes de estos sectores, muestra lo estrecho que es el margen de error.

El efecto dominó de los fallos de tolerancia

El incumplimiento de tolerancias estrictas no es sólo un problema menor de calidad; desencadena una reacción en cadena de problemas que pueden afectar a todo, desde la cadena de montaje hasta la seguridad del usuario final. Los costes asociados a estos fallos van mucho más allá de la simple repetición de una pieza. Suponen tiempo perdido, material desperdiciado y un golpe importante para el presupuesto y el calendario de un proyecto. En los casos más graves, pueden dañar la reputación de una empresa y provocar graves problemas de responsabilidad.

Pesadillas de montaje y piezas desparejadas

La consecuencia más inmediata de un control deficiente de las tolerancias son los fallos de montaje. Cuando un componente se sale ligeramente de las especificaciones, es posible que no encaje con la pieza que le corresponde. Esto puede paralizar toda la cadena de montaje. En una colaboración anterior con un cliente del sector de la automoción, vimos cómo un lote de soportes de un proveedor con orificios taladrados con sólo 0,002" de descentramiento provocó una parada de dos días. El coste del retraso en la producción superó con creces el coste de las propias piezas. Por eso es esencial contar con un socio fiable para el mecanizado CNC de tolerancias estrechas, a fin de mantener un flujo de trabajo de producción fluido y eficaz. En PTSMAKE, hemos construido nuestra reputación sobre la prevención de este tipo de situaciones de "parada de línea" para nuestros clientes.

Rendimiento comprometido y vida útil reducida

Incluso si se puede forzar el encaje de piezas fuera de especificación, el rendimiento y la longevidad del producto final se verán comprometidos. Imagine un conjunto de eje y cojinete con una holgura demasiado grande. Esto causará vibraciones excesivas, lo que acelerará el desgaste y provocará un fallo prematuro. En la maquinaria de alto rendimiento, esta eficiencia reducida se traduce en un mayor consumo de energía y un menor rendimiento. Con el tiempo, estas imperfecciones aparentemente menores se agravan, acortando drásticamente la vida útil del producto y aumentando los costes de mantenimiento para el usuario final.

| Cuestión de tolerancia | Impacto inmediato | Consecuencias a largo plazo |

|---|---|---|

| Diámetro del orificio demasiado pequeño | El perno o pasador no encaja | Paralización del montaje, costes de reelaboración |

| Superficie no suficientemente plana | Mala estanqueidad, fugas de fluido/gas | Menor eficacia, posible fallo del sistema |

| Característica desalineada | Las piezas no encajan | Aumento del estrés, la fatiga y el desgaste |

| Dimensión total demasiado grande | La pieza no encaja en la carcasa | Piezas desechadas, retrasos en los proyectos |

Estos ejemplos ponen de relieve cómo un único fallo en el mecanizado de precisión puede convertirse en cascada en problemas operativos y financieros mucho mayores.

En las industrias críticas, el mecanizado CNC de tolerancias estrechas no es un lujo, sino una necesidad fundamental. Es la fuerza invisible que garantiza la fiabilidad de un motor a reacción, la seguridad de un implante médico y el rendimiento de un sistema de automoción. Como hemos visto, pasar por alto la precisión conduce a una cascada de problemas, desde paradas de la cadena de montaje y reducción de la vida útil del producto hasta graves riesgos para la seguridad. La integridad del producto final empieza realmente con la precisión de sus componentes más pequeños.

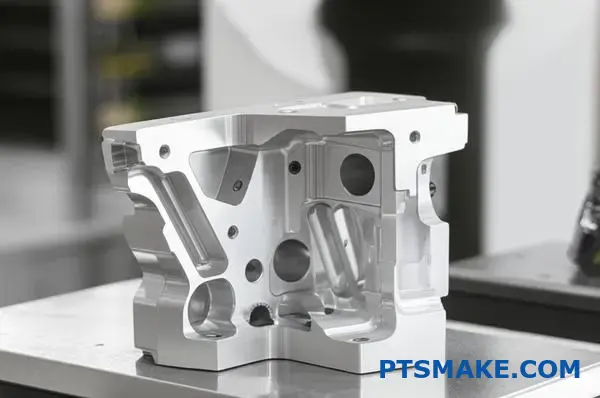

Selección de materiales y su repercusión en la consecución de tolerancias ajustadas.

¿Alguna vez ha elegido el material perfecto sobre el papel, sólo para ver cómo no mantiene las tolerancias en la máquina? Este frustrante contratiempo cuesta tiempo y dinero, y hace descarrilar los plazos del proyecto.

La elección del material adecuado es fundamental para el éxito del mecanizado CNC de tolerancias estrechas. Factores como la estabilidad térmica, la dureza y la mecanizabilidad determinan directamente si una pieza puede mantener unas dimensiones precisas sin alabearse, desgastarse en exceso o deformarse bajo la presión del mecanizado.

Los tres núcleos: Maquinabilidad, Estabilidad y Expansión

Cuando buscamos tolerancias medidas en micras, el propio material se convierte en una variable activa del proceso, no en un bloque pasivo de metal o plástico. En PTSMAKE, hemos aprendido que las propiedades inherentes a un material pueden ayudar o dificultar nuestra capacidad para cumplir los requisitos de alta precisión. Comprender tres características fundamentales no es negociable.

¿Qué es la maquinabilidad?

La maquinabilidad no sólo se refiere a la dureza de un material. Es un concepto más amplio que describe la facilidad con la que se puede cortar, cómo afecta a la vida útil de la herramienta y el grado de mecanizado. acabado superficial que produce. Un material con buena maquinabilidad, como el aluminio 6061, permite velocidades de corte más rápidas y reduce el desgaste de la herramienta. Por el contrario, materiales como el Inconel o el Titanio son notoriamente difíciles de mecanizar. Generan un calor inmenso y desgastan rápidamente las herramientas de corte, lo que dificulta el mantenimiento de unas dimensiones constantes durante toda la producción. Esto afecta directamente a la capacidad de realizar un mecanizado cnc de tolerancia ajustada de forma fiable.

Por qué es importante la dilatación térmica

Todos los materiales se dilatan al calentarse y se contraen al enfriarse. La velocidad a la que lo hace es su coeficiente de expansión térmica (CTE). Durante el mecanizado CNC, tanto la pieza como la herramienta de corte se calientan considerablemente. Un material con un alto CTE, como muchos plásticos, se expandirá más notablemente. Si esto no se tiene en cuenta, una pieza medida como perfecta mientras está caliente en la máquina puede quedar fuera de tolerancia una vez que se enfría a temperatura ambiente. Este sutil cambio puede marcar la diferencia entre el éxito y el fracaso. El efecto de anisotropía2 en determinados materiales puede complicar aún más su reacción a los cambios térmicos.

El objetivo: estabilidad dimensional

La estabilidad dimensional es la capacidad de un material para conservar su tamaño y forma originales a lo largo del tiempo y en condiciones ambientales variables. Algunos materiales, sobre todo ciertos plásticos, pueden absorber la humedad del aire, lo que provoca que se hinchen ligeramente. Otros pueden tener tensiones internas derivadas de su proceso de fabricación, que se liberan durante el mecanizado y provocan alabeos. Para piezas que deben mantener tolerancias estrictas durante años, es crucial elegir un material dimensionalmente estable, como el PEEK o el acero inoxidable.

| Material | Capacidad de mecanizado (frente al acero 1212) | Expansión térmica (CTE, µm/m-°C) | Consideraciones clave para las tolerancias |

|---|---|---|---|

| Aluminio 6061-T6 | Alta | 23.6 | Buena estabilidad, pero puede ser "gomoso". |

| Acero inoxidable 304 | Medio | 17.3 | El trabajo se endurece; requiere herramientas afiladas. |

| PEEK | Medio | ~55.0 | Alto CTE; requiere estrategias de enfriamiento. |

| Titanio (Ti-6Al-4V) | Bajo | 8.6 | Mala conductividad térmica; alto desgaste de la herramienta. |

Familias de materiales comunes y sus retos

Elegir el material adecuado implica encontrar un equilibrio entre los requisitos de la aplicación final y la fabricabilidad. En mi experiencia en diversos proyectos, he visto cómo estas decisiones se ponen en práctica en situaciones reales, especialmente cuando se superan los límites de la precisión.

Metales: Lo mejor para la estabilidad

Los metales suelen ser la primera opción para aplicaciones de alta precisión debido a su resistencia, rigidez y estabilidad dimensional general.

- Aleaciones de aluminio (por ejemplo, 6061, 7075): Son fantásticas para prototipos y piezas de producción. Son ligeros y tienen una excelente maquinabilidad. Sin embargo, son más blandos y tienen un CET relativamente alto en comparación con el acero, que debe gestionarse con refrigerantes y cuidadosas estrategias de trayectoria de la herramienta.

- Aceros inoxidables (por ejemplo, 303, 304, 316): Conocidos por su resistencia a la corrosión y su solidez. Suelen ser más difíciles de mecanizar que el aluminio porque tienden a endurecerse por deformación. Esto significa que el material se endurece a medida que se corta, lo que aumenta la tensión en la herramienta y puede afectar a las dimensiones finales si no se manipula correctamente.

- Metales duros (por ejemplo, aceros para herramientas, titanio): Ofrecen un rendimiento increíble, pero plantean los mayores retos de mecanizado. Requieren herramientas especializadas, velocidades de corte más lentas y máquinas robustas para evitar vibraciones. Conseguir tolerancias ajustadas en estos materiales requiere una gran experiencia y control del proceso. Nuestro equipo colabora a menudo con los clientes desde el principio para confirmar si un material de este tipo es realmente necesario o si una alternativa más mecanizable puede cumplir el objetivo del diseño.

Plásticos: Equilibrio de propiedades

Los plásticos ofrecen ventajas únicas como la resistencia química y la ligereza, pero tienen sus propias reglas para el mecanizado cnc con tolerancias estrechas.

- El problema de la deformación: Muchos plásticos técnicos, como el Delrin (Acetal) o el Nylon, presentan tensiones internas derivadas de su proceso de extrusión o fundición. A medida que se eliminan capas de material durante el mecanizado, estas tensiones se liberan, provocando que la pieza se deforme o se arquee. Esto se mitiga mediante técnicas como el mecanizado en bruto, dejando que la pieza repose y se estabilice, y realizando después una pasada final de acabado ligero.

- Gestionar el calor: Los plásticos son malos conductores térmicos. El calor generado por el corte no se disipa rápidamente, lo que puede hacer que el material se funda localmente o se expanda de forma significativa. Esto puede dar lugar a dimensiones inexactas y a un mal acabado superficial. Es esencial utilizar herramientas afiladas, refrigerantes adecuados y parámetros de corte optimizados.

| Grupo de materiales | Error común | Estrategia de mitigación de PTSMAKE |

|---|---|---|

| Metales blandos (Al) | Textura gomosa, mal acabado | Utilice herramientas de alto cizallamiento y una lubricación adecuada. |

| Aceros duros (SS) | Endurecimiento, desgaste de herramientas | Utilice configuraciones rígidas, herramientas afiladas y velocidades de avance constantes. |

| Plásticos técnicos | Deformación, fusión | Tensar el material, utilizar aire o refrigerante, herramientas afiladas. |

| Metales duros (Ti) | Alto calor, desgaste extremo de la herramienta | Utilice refrigerante de alta presión y revestimientos especializados para herramientas. |

La selección del material es un primer paso fundamental para conseguir tolerancias estrechas. Su elección influye directamente en todo el proceso de mecanizado, desde la selección de la herramienta hasta el tiempo de ciclo. Es esencial comprender cómo interactúan propiedades como la maquinabilidad, la expansión térmica y la estabilidad dimensional. Reconocer los problemas más comunes, como el alabeo en los plásticos o el endurecimiento por deformación en los aceros, permite adoptar estrategias proactivas que evitan errores costosos. En última instancia, una decisión bien informada sobre el material sienta las bases para obtener un componente de alta precisión que cumpla todas las especificaciones.

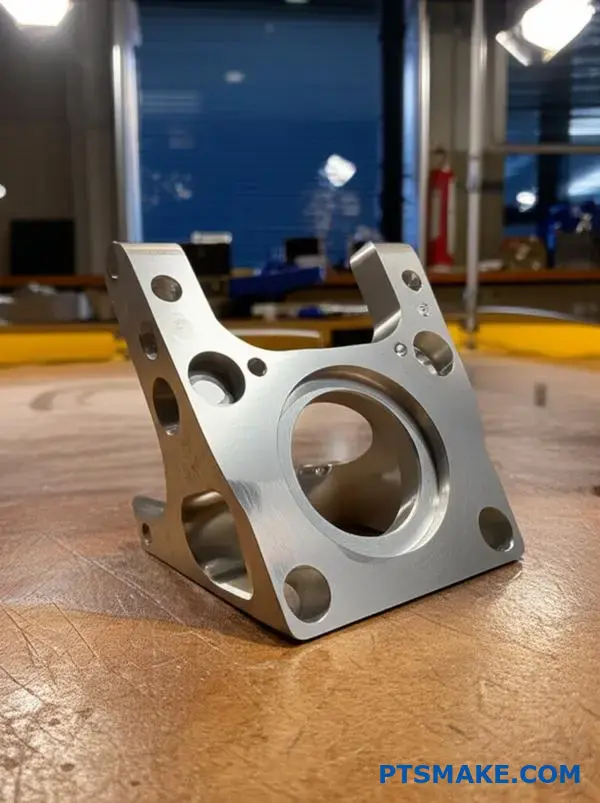

Consideraciones de diseño para ingenieros: Optimización del mecanizado con tolerancias estrechas.

¿Alguna vez ha diseñado una pieza con unas tolerancias perfectas sobre el papel, sólo para descubrir que es una pesadilla de fabricación que destroza el presupuesto?

Optimizar el mecanizado de tolerancias estrechas implica aplicar estratégicamente tolerancias estrechas sólo a las características críticas, simplificar la geometría evitando paredes delgadas y esquinas afiladas, y colaborar con su maquinista desde el principio. Una comunicación clara y un GD&T adecuado en los planos son la clave del éxito.

La filosofía "menos es más" en el tolerado

Uno de los obstáculos más comunes a los que se enfrentan los ingenieros es el instinto de sobredimensionar una pieza. Parece lógico: tolerancias más estrictas significan una pieza mejor, ¿no? Pero no siempre es así. Cada tolerancia más estricta añade pasos de fabricación, aumenta el tiempo de ciclo, requiere equipos de inspección más especializados y, en consecuencia, aumenta los costes. Una pieza con tolerancias innecesariamente estrechas en todas sus características puede costar fácilmente el doble o el triple de lo que costaría una versión con tolerancias estratégicas.

La clave está en distinguir entre elementos críticos y no críticos. Las características críticas son las que afectan directamente al ajuste, la forma y la función de la pieza: superficies de contacto, orificios de los cojinetes y orificios de los pasadores de alineación. Aquí es donde debe invertir su presupuesto de tolerancia. Para las superficies no críticas, como la carcasa exterior de un componente, una tolerancia estándar menos estricta es perfectamente aceptable y mucho más económica. Antes de finalizar el dibujo, pregúntese para cada cota: "¿La precisión de esta característica afecta realmente al rendimiento del conjunto?". Esta sencilla pregunta puede ahorrarle mucho tiempo y dinero.

Geometría y selección de materiales

La geometría de una pieza influye enormemente en nuestra capacidad para conseguir tolerancias estrechas. Las paredes finas y las esquinas internas afiladas son dos de las causas más comunes que dificultan el trabajo del mecanizador.

Desafíos de las paredes delgadas

Las paredes finas son propensas a vibraciones y vibraciones durante el mecanizado, lo que dificulta enormemente el mantenimiento de unas dimensiones precisas. También pueden deformarse por el calor y la tensión inducidos por las herramientas de corte. A menudo tenemos que utilizar velocidades de corte más bajas y realizar pasadas menos profundas, lo que aumenta el tiempo de mecanizado. Una buena regla general es mantener una relación entre el grosor y la altura de la pared que proporcione suficiente rigidez para un mecanizado estable.

El problema de las esquinas internas afiladas

Una fresa de mango giratoria estándar es redonda, lo que significa que crea naturalmente un radio en una esquina interna. Conseguir una esquina interna de 90 grados perfectamente afilada suele ser imposible con el fresado CNC convencional. Requiere procesos secundarios como el mecanizado por descarga eléctrica (EDM), que añade un paso de fabricación completamente nuevo y un coste significativo. En su lugar, diseñe un pequeño radio en estas esquinas que coincida con un tamaño de herramienta estándar. Es un pequeño cambio de diseño que hace que el mecanizado cnc de tolerancias estrechas proceso mucho más fluido.

La elección del material también es fundamental. Algunos materiales son intrínsecamente más estables y fáciles de mecanizar con gran precisión que otros. La estabilidad térmica y la dureza del material desempeñan un papel muy importante. Por ejemplo, algunos plásticos pueden presentar anisotropía3que afectan a su respuesta a las fuerzas de mecanizado.

| Grupo de materiales | Mecanizado para tolerancias estrechas | Estabilidad | Ejemplos comunes |

|---|---|---|---|

| Aleaciones de aluminio | Excelente | Bien | 6061, 7075 |

| Aceros inoxidables | Buena a moderada | Excelente | 304, 316, 17-4 PH |

| Aceros para herramientas | Difícil | Excelente | A2, D2 |

| Plásticos técnicos | Moderado | Varía | PEEK, Delrin (Acetal) |

Colaboración temprana: Su arma secreta

La forma más eficaz de optimizar un diseño para el mecanizado de tolerancias estrechas es hablar con su socio de fabricación al principio del proceso de diseño. Una revisión del diseño para la fabricación (DFM) puede descubrir posibles problemas antes de que se conviertan en problemas costosos. En nuestro trabajo en PTSMAKE, colaboramos a menudo con equipos de ingeniería para proporcionar información que simplifique la producción sin comprometer la función.

Recuerdo un proyecto relacionado con un complejo componente de un dispositivo médico. El diseño inicial tenía varias cavidades profundas con tolerancias de perfil muy ajustadas y esquinas internas afiladas. Sobre el papel, era perfecto. En realidad, habría requerido un utillaje personalizado de largo alcance y un extenso trabajo de electroerosión, por lo que el coste era prohibitivo. En colaboración con el ingeniero de diseño, propusimos cambios menores: aumentar ligeramente los radios de las esquinas para permitir el uso de utillaje estándar y abrir una tolerancia en una superficie interna no crítica. Estos pequeños ajustes redujeron el tiempo de mecanizado en más de 40% y permitieron que la pieza se ajustara al presupuesto, manteniendo al mismo tiempo los requisitos funcionales críticos. Este es el poder de la colaboración temprana.

Comunicación eficaz de las tolerancias en los planos

El plano CAD es la última fuente de información para el maquinista. La forma de comunicar sus requisitos en ese dibujo determina el resultado final.

El lenguaje de GD&T

El acotado y tolerado geométricos (GD&T) es el lenguaje universal para especificar tolerancias. Va más allá de las simples cotas +/- para controlar la forma, orientación y ubicación de la característica. Utilizar correctamente el GD&T elimina la ambigüedad. En lugar de limitarse a una tolerancia estricta sobre el diámetro de un orificio, puede controlar su perpendicularidad a una cara de contacto o su posición real con respecto a otros elementos. Esto garantiza que la pieza funcione según lo previsto dentro del ensamblaje.

Buenas prácticas para llamadas claras

Su dibujo debe ser un manual de instrucciones claro y conciso. He aquí algunos consejos:

- Definir Características Datum: Establezca claramente el marco de referencia del punto de referencia (A, B, C). Todas las características críticas deben acotarse a partir de estos puntos de referencia para reflejar cómo se encuentra la pieza en su montaje final.

- Evite el apilamiento de tolerancias: Siempre que sea posible, acote los elementos a partir de un punto de referencia común para evitar la acumulación de tolerancias entre ellos.

- Especifique el acabado de la superficie: Una tolerancia ajustada suele ir acompañada de un acabado superficial fino. Asegúrese de incluir indicaciones de acabado (por ejemplo, Ra 1,6 µm) en las superficies críticas.

Por último, proporcione contexto. Una simple nota en el dibujo que explique la función de un elemento, como "Se acopla con el rodamiento P/N XXX", proporciona al operario una valiosa información. Nos ayuda a comprender la intención del diseño y a priorizar los aspectos más críticos de la pieza durante el mecanizado y la inspección.

El éxito del mecanizado con tolerancias estrechas comienza mucho antes de que se ponga en marcha una máquina. Comienza con una filosofía de diseño inteligente: aplicar tolerancias estrechas sólo donde son funcionalmente esenciales. Simplificando la geometría, eligiendo los materiales adecuados y evitando trampas de fabricación como las esquinas afiladas, se crea una base sólida. Y lo que es más importante, el fomento de una colaboración temprana con su maquinista y el uso de planos claros y contextualizados transforman un diseño teórico en un componente de alta precisión perfectamente ejecutado que cumple tanto las especificaciones como el presupuesto.

Implicaciones en costes y plazos de los requisitos de tolerancia estrictos.

¿Alguna vez ha especificado una tolerancia ajustada para estar seguro, pero el presupuesto le ha salido escandalosamente alto? Es una situación habitual que puede hacer descarrilar los presupuestos de los proyectos antes incluso de que empiecen.

Las tolerancias más estrictas aumentan significativamente los costes y los plazos de entrega al requerir maquinaria más avanzada, velocidades de mecanizado más lentas, procesos de inspección rigurosos y tasas de desecho más elevadas. Comprender este equilibrio es crucial para optimizar el diseño de cara a la fabricación y ajustarse al presupuesto.

Las causas del aumento de los costes

La relación entre tolerancias estrictas y costes elevados no es arbitraria, sino que tiene sus raíces en la física y los procesos fundamentales de la fabricación. Cuando se reduce el margen de error aceptable, se crea un efecto dominó que afecta a todas las fases de la producción. No se trata simplemente de decirle a una máquina que sea más precisa; se trata de crear todo un entorno en el que esa precisión sea posible y repetible.

Ciclos de mecanizado más lentos

Para lograr un alto grado de precisión, una máquina CNC no puede funcionar a su velocidad máxima. Los operarios deben reducir las velocidades de avance y la profundidad de cada corte. Esto minimiza la desviación de la herramienta, la vibración y la acumulación de calor, todo lo cual puede empujar una dimensión fuera de tolerancia. Una pieza que podría tardar 10 minutos en mecanizarse con tolerancias estándar podría tardar 30 minutos o más cuando los requisitos son más estrictos. Dado que el tiempo de mecanizado es uno de los principales factores de coste en cualquier taller, esta triplicación del tiempo se traduce directamente en un precio mucho mayor.

Utillaje especializado

Los tornillos de banco y los mandriles estándar suelen ser insuficientes para el mecanizado CNC de tolerancias estrechas. Las piezas pueden requerir dispositivos de fijación diseñados a medida para sujetarlas con absoluta rigidez, garantizando que no se desplacen ni una fracción de milímetro durante el proceso. Además, para conseguir acabados superficiales o dimensiones ultrafinos a menudo se necesitan herramientas de corte especializadas de alto rendimiento que son más caras y tienen una vida útil más corta. Estos costes de ingeniería no recurrentes (NRE) para accesorios y el gasto continuo de herramientas de primera calidad se incluyen directamente en su presupuesto.

La inevitabilidad de tasas de chatarra más altas

Cuando la ventana de aceptabilidad es muy pequeña, es inevitable que más piezas queden fuera de ella. Un ligero cambio en la temperatura ambiente que provoque dilatación térmica, un desgaste minúsculo de la herramienta o una inconsistencia sutil del material pueden ser suficientes para desechar una pieza. En proyectos anteriores en PTSMAKE, hemos visto que las tasas de desecho de piezas con tolerancias estándar se mantienen por debajo de 2%. En el caso de piezas con tolerancias extremadamente ajustadas, no es raro que ese porcentaje ascienda a 10% o más. Esta pérdida previsible debe incluirse en el precio del trabajo, lo que significa que no sólo se paga por las piezas buenas, sino también por los fallos previstos. Todo el proceso se basa en los principios de Metrología4 para verificar el cumplimiento.

Una rápida comparación pone de manifiesto estas diferencias:

| Factor | Tolerancia estándar (±0,1 mm) | Tolerancia ajustada (±0,01 mm) |

|---|---|---|

| Tiempo de mecanizado | Normal | 2x - 4x Más lento |

| Método de inspección | Calibres, micrómetros | MMC, escáneres láser |

| Tasa de rechazo típica | < 2% | 5% - 15%+ |

| Necesidades de utillaje | Estándar | Alto rendimiento / A medida |

| Habilidad del operador | Maquinista cualificado | Especialista superior |

Estrategias para equilibrar precisión, coste y tiempo

Aunque algunos componentes requieren absolutamente una gran precisión, la clave de un diseño rentable es saber cuándo y dónde aplicarla. El exceso de tolerancias es uno de los errores más comunes y costosos en el desarrollo de productos. Adoptar un enfoque más estratégico puede suponer un ahorro significativo tanto en costes como en plazos, sin comprometer la función del producto final.

Adoptar el dimensionamiento funcional

Analice su diseño y pregúntese: ¿qué características son realmente críticas? Las tolerancias estrictas deben reservarse exclusivamente para las superficies de contacto, los orificios de los cojinetes, las características de alineación y otras interfaces en las que el ajuste es esencial para el rendimiento. Para las superficies no críticas, como el exterior de una carcasa o un elemento decorativo, especifique la tolerancia estándar del taller de mecanizado. Este simple acto de relajar las tolerancias en dimensiones no funcionales puede reducir drásticamente el tiempo y la complejidad del mecanizado. En un caso, un cliente acudió a nosotros con una pieza en la que todas las dimensiones tenían una tolerancia estricta. Tras una revisión DFM, identificamos que sólo dos características eran críticas. Al relajar las demás, redujimos el coste de la pieza en casi 50%.

El poder de la colaboración temprana

La estrategia más eficaz es colaborar con el socio fabricante en las primeras fases del diseño. Una conversación antes de finalizar el diseño puede descubrir oportunidades de ahorro de costes imposibles de aplicar más adelante. En PTSMAKE, a menudo proporcionamos información sobre el diseño para la fabricación (DFM) para ayudar a los clientes a optimizar sus piezas. Podemos asesorar sobre la selección de materiales, sugerir pequeños ajustes de diseño que faciliten el mecanizado de una pieza y ayudarle a determinar qué tolerancias son realmente necesarias frente a las que son "bonitas". Este enfoque colaborativo hace que el proceso de fabricación deje de ser una simple transacción y se convierta en una asociación destinada a lograr el mejor resultado posible para su presupuesto y sus plazos.

Utilizar correctamente la GD&T

El Dimensionado y Tolerado Geométricos (GD&T) es una potente herramienta cuando se utiliza correctamente. En lugar de aplicar una tolerancia lineal estricta a toda una superficie, puede utilizar un control de planitud o perfil para gestionar el aspecto crítico de la característica y permitir al mismo tiempo una mayor variación en otras partes. De este modo, el operario dispone de más libertad operativa, lo que puede acelerar los tiempos de ciclo y reducir los costes, garantizando al mismo tiempo que la pieza funcione según lo previsto.

He aquí un desglose de los distintos enfoques del tolerado:

| Enfoque de tolerancia | Pros | Contras | Lo mejor para... |

|---|---|---|---|

| Tolerancias estándar | Bajo costeProducción rápida, inspección sencilla. | No apto para ajustes o montajes de precisión. | Componentes generales, superficies no acoplables. |

| Tolerancia selectiva | Equilibra el coste con el rendimiento, altamente eficiente. | Requiere un cuidadoso análisis y planificación de DFM. | La mayoría de los conjuntos mecánicos con interfaces críticas. |

| Tolerancias uniformemente ajustadas | Garantiza la precisión en toda la pieza. | Extremadamente caro, largos plazos de entrega, alto riesgo. | Industria aeroespacial de misión crítica, implantes médicos, instrumentos ópticos. |

En resumen, las tolerancias estrechas son un factor directo de costes más elevados y plazos de entrega más largos en el mecanizado CNC. Esto se debe a la ralentización de los ciclos de mecanizado, la necesidad de herramientas e inspección especializadas y el aumento de las tasas de piezas desechadas. La estrategia más eficaz para gestionar estos factores es aplicar tolerancias estrictas sólo donde sean funcionalmente críticas. La colaboración temprana con su socio de fabricación es clave para optimizar su diseño tanto para el rendimiento como para el presupuesto, evitando el gasto innecesario de un exceso de especificaciones.

Métodos de inspección y control de calidad para piezas CNC con tolerancias estrechas?

¿Alguna vez ha recibido un lote de piezas CNC y ha descubierto que no cumplen las tolerancias especificadas? Los retrasos, los costes y la frustración pueden paralizar un proyecto.

La verificación de piezas CNC de tolerancia ajustada requiere herramientas avanzadas como MMC, escáneres láser y comparadores ópticos. Un sólido control de calidad se basa en un riguroso control de procesos, documentación detallada, trazabilidad y métodos estadísticos como el SPC para garantizar que cada pieza es idéntica y cumple las especificaciones.

Técnicas avanzadas de inspección: Más allá de los calibradores y micrómetros

Cuando se trata de tolerancias medidas en micras, las herramientas tradicionales como calibres y micrómetros no suelen proporcionar la precisión necesaria ni datos exhaustivos. Aquí es donde entra en juego la metrología avanzada. No se trata sólo de confirmar una única dimensión, sino de verificar toda la geometría de la pieza comparándola con el modelo CAD. Según nuestra experiencia en PTSMAKE, la integración de estos métodos avanzados no es negociable para producir piezas fiables de alta precisión.

Máquinas de medición por coordenadas (MMC)

Una MMC es el estándar de oro para la inspección dimensional. Utiliza una sonda muy sensible para tocar varios puntos de la superficie de una pieza y registrar sus coordenadas X, Y y Z. Estos datos se utilizan para verificar características complejas, desde la posición real de un orificio hasta la planitud de una superficie. Estos datos se utilizan para verificar características complejas, desde la posición real de un orificio hasta la planitud de una superficie. Para piezas con geometrías intrincadas y estrictas Dimensionado geométrico y tolerancias (GD&T)5 la MMC proporciona el veredicto definitivo de apto/no apto. Es más lenta que otros métodos, pero ofrece una precisión inigualable.

Escáneres láser y 3D

Para piezas con curvas complejas o formas orgánicas, la medición sin contacto suele ser el mejor método. Los escáneres láser y los escáneres 3D de luz estructurada capturan millones de puntos de datos de la superficie de la pieza en cuestión de segundos, creando una densa nube de puntos. A continuación, esta nube se compara con el archivo CAD original, generando un mapa de colores que resalta al instante cualquier desviación. Este método es increíblemente rápido y proporciona un análisis completo de la superficie, por lo que es ideal para verificar cosas como álabes de turbinas o implantes médicos personalizados.

Comparadores ópticos

Un comparador óptico, o proyector de perfiles, es una herramienta clásica pero increíblemente útil. Proyecta una sombra ampliada de una pieza en una pantalla, lo que permite compararla rápidamente con una superposición a escala del dibujo. Es excelente para inspeccionar características 2D como radios, chaflanes, roscas y perfiles de dientes de engranajes. Aunque no proporciona datos en 3D, es una forma rápida y eficaz de comprobar las tolerancias críticas de los perfiles en una planta de producción.

| Técnica de inspección | Lo mejor para | Ventajas clave | Limitación común |

|---|---|---|---|

| MMC | Geometrías complejas, piezas prismáticas, validación de alta precisión | Precisión y repetibilidad inigualables para GD&T | Ciclo de medición más lento, requiere un entorno controlado |

| Escáner láser/3D | Superficies de forma libre, ingeniería inversa, análisis rápido de superficies | Captura de datos extremadamente rápida, proporciona un mapa completo de la superficie | Menor precisión que una MMC para mediciones de puntos individuales |

| Comparador óptico | Perfiles 2D, roscas, chaflanes, pequeños detalles | Inspección visual rápida y sencilla en el taller | Limitado a mediciones 2D, depende de la interpretación del operador |

Integrar la calidad: Control de procesos y métodos basados en datos

La inspección es crucial, pero es una medida reactiva: detecta los defectos cuando ya se han producido. El objetivo final en el mecanizado CNC de tolerancias estrechas es evitar que se produzcan defectos en primer lugar. Esto requiere un enfoque proactivo centrado en un sólido control del proceso, una documentación meticulosa y un uso inteligente de los datos. No basta con inspeccionar la calidad de una pieza; hay que incorporarla desde el primer paso.

Los fundamentos: Control de procesos, documentación y trazabilidad

Estos tres elementos constituyen la columna vertebral de cualquier sistema de calidad fiable.

- Control de procesos: Esto implica supervisar y controlar activamente todas las variables del proceso de fabricación. No se trata sólo de los ajustes de la máquina CNC. Incluye la calibración periódica de la máquina, la supervisión del desgaste de las herramientas y su sustitución antes de que fallen, el mantenimiento de concentraciones constantes de refrigerante e incluso el control de la temperatura y la humedad del taller. Un proceso estable es un proceso predecible.

- Documentación: Si no está documentado, no ha ocurrido. Desde el certificado de conformidad de la materia prima hasta el informe de inspección del primer artículo (FAIR) y los resultados de la inspección final, cada paso debe quedar registrado. De este modo se crea un historial detallado de cada producción, que tiene un valor incalculable para el análisis y es esencial para los clientes de sectores regulados como el aeroespacial y el médico.

- Trazabilidad: Este es el resultado de una buena documentación. Nos permite seguir el rastro de una pieza acabada hasta su lote de materia prima, la máquina en la que se ha fabricado, el operario que la ha manejado y la fecha de fabricación. Si alguna vez surge un problema, la trazabilidad nos permite aislar rápidamente la causa raíz y limitar el impacto.

El poder de los datos: Control Estadístico de Procesos (CEP)

El Control Estadístico de Procesos (CEP) es una potente metodología que utiliza herramientas estadísticas para supervisar y controlar un proceso. En lugar de limitarse a comprobar si una pieza está "dentro de especificación" o "fuera de especificación", el SPC nos ayuda a comprender la variación natural dentro de un proceso y a identificar cuándo algo está cambiando.

Con herramientas como los gráficos de control, podemos hacer un seguimiento de las dimensiones críticas a lo largo del tiempo. Estos gráficos tienen límites de control superior e inferior que representan la capacidad natural del proceso. Mientras las mediciones caigan aleatoriamente entre estos límites, el proceso es estable. Pero si observamos una tendencia, como mediciones que se desvían constantemente hacia un límite, es señal de un problema. antes de si se fabrican piezas defectuosas. Esto nos permite intervenir, quizás ajustando un desplazamiento o cambiando una herramienta desgastada, manteniendo el proceso centrado y capaz de mantener tolerancias ajustadas.

| Elemento de calidad | Propósito | Ejemplo práctico |

|---|---|---|

| Control de procesos | Para minimizar la variación y garantizar la estabilidad del proceso. | Calibrar los ejes de una máquina CNC cada seis meses. |

| Documentación | Crear un registro verificable de todo el proceso de fabricación. | Adjuntar una hoja de certificación de materiales a la orden de trabajo. |

| Trazabilidad | Vincular una pieza acabada a su historial de producción completo. | Grabación de un número de serie único en cada pieza. |

| SPC | Para supervisar el proceso en tiempo real y prevenir los defectos de forma proactiva. | Uso de un gráfico de barras en X para controlar el diámetro de un pasador mecanizado. |

Conseguir un mecanizado CNC con tolerancias ajustadas requiere una estrategia doble. Se basa en herramientas de inspección avanzadas como las MMC y los escáneres láser para la verificación final, pero lo que es más importante, depende de la integración de la calidad en el propio proceso de fabricación. Mediante un control riguroso de los procesos, una documentación detallada y métodos basados en datos como el control estadístico de procesos, pasamos de centrarnos simplemente en detectar defectos a prevenirlos activamente. Este enfoque holístico es la única forma de garantizar una precisión constante y fiable en cada pieza producida.

Comparación del mecanizado CNC con otros métodos de fabricación para tolerancias estrechas.

¿Alguna vez se ha preguntado si el CNC es siempre la mejor opción para la precisión? ¿O si otro método podría lograr las mismas tolerancias estrictas para sus necesidades específicas? diseño de piezas más eficazmente?

El mecanizado CNC es superior para conseguir tolerancias ajustadas en piezas complejas de volumen bajo a medio, especialmente con metales. El moldeo por inyección es ideal para piezas de plástico de gran volumen, mientras que la impresión 3D destaca en la creación rápida de prototipos, donde las tolerancias son menos críticas. Los métodos manuales son adecuados para trabajos sencillos y únicos.

Cuando los ingenieros se ponen en contacto con nosotros en PTSMAKE, una pregunta habitual es cómo elegir el proceso de fabricación adecuado. Aunque nuestra especialidad es el mecanizado CNC de tolerancias estrechas, la mejor respuesta depende siempre de los objetivos específicos del proyecto. Analicemos las principales diferencias entre el CNC y otros dos métodos populares: la impresión 3D y el moldeo por inyección.

Mecanizado CNC frente a impresión 3D (fabricación aditiva)

A menudo se considera que estos dos métodos son rivales, pero tienen finalidades primarias muy distintas, sobre todo en lo que se refiere a la precisión.

Tolerancia y acabado superficial

La impresión 3D, o fabricación aditiva, construye piezas capa a capa. Este proceso crea intrínsecamente una superficie escalonada y puede provocar tensiones internas o alabeos, lo que dificulta el mantenimiento de tolerancias inferiores a ±0,1 mm (±0,004"). El mecanizado CNC es un proceso sustractivo que talla a partir de un bloque sólido, lo que da como resultado acabados superficiales superiores y la capacidad de lograr fácilmente tolerancias de ±0,025 mm (±0,001") o incluso más ajustadas.

Integridad y resistencia de los materiales

Una pieza mecanizada a partir de un bloque macizo de metal o plástico conserva las propiedades originales del material. Esto significa que tiene una resistencia excelente y uniforme. Las piezas impresas en 3D, debido a su construcción en capas, pueden tener uniones más débiles entre ellas, lo que da lugar a propiedades anisótropas en las que la pieza es más débil en una dirección. Para piezas funcionales que requieren gran resistencia y fiabilidad, el isótropo6 de un componente mecanizado mediante CNC es una ventaja significativa.

He aquí una rápida comparación:

| Característica | Mecanizado CNC | Impresión 3D (FDM/SLA) |

|---|---|---|

| Tolerancia típica | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Acabado superficial | Excelente (como mecanizado) | Buena (a menudo necesita tratamiento posterior) |

| Resistencia del material | Excelente (Isotrópico) | Bueno (anisótropo) |

| El mejor caso de uso | Prototipos funcionales, piezas de producción | Prototipos de forma/ajuste, geometrías internas complejas |

Mecanizado CNC vs. Moldeo por inyección

Esta comparación tiene menos que ver con la capacidad de precisión y más con el volumen y el coste. Ambos pueden producir piezas muy precisas, pero sus modelos económicos son muy distintos. El moldeo por inyección requiere una importante inversión inicial para crear un molde, que puede costar miles de dólares. Sin embargo, una vez hecho el molde, el coste por pieza es extremadamente bajo, lo que lo hace perfecto para la producción en masa. El mecanizado CNC tiene unos costes de preparación mínimos, por lo que es ideal para prototipos y series de producción de volumen bajo a medio.

Más allá de las alternativas populares, también es útil comparar el CNC con métodos más tradicionales o especializados para comprender el panorama completo de la fabricación. Esto ayuda a tomar decisiones informadas, especialmente a la hora de equilibrar costes, velocidad y precisión.

Mecanizado CNC frente al mecanizado manual tradicional

Antes de los ordenadores, los maquinistas expertos creaban piezas manualmente utilizando tornos, fresadoras y taladradoras. Aunque este oficio sigue siendo valioso, tiene claras limitaciones en comparación con el CNC.

Repetibilidad y complejidad

Un operario humano, por muy experto que sea, no puede igualar la perfecta repetibilidad de una máquina controlada por ordenador. Para producir cientos o miles de piezas idénticas, el CNC es la única opción viable para mantener tolerancias estrictas en todo el lote. Además, crear manualmente geometrías complejas con superficies curvas o cavidades intrincadas es extremadamente difícil y lleva mucho tiempo, pero resulta sencillo para una máquina CNC de 5 ejes. El mecanizado manual es más adecuado para reparaciones sencillas y únicas o prototipos rudimentarios en los que la precisión no es la principal preocupación.

¿Cuándo sigue siendo relevante el mecanizado manual?

En proyectos anteriores, hemos visto cómo el mecanizado manual brillaba en I+D o en talleres de reparación. Si se necesita un soporte sencillo o un arreglo rápido de una plantilla personalizada, un maquinista manual experto puede crearlo más rápido de lo que se tardaría en programar una máquina CNC.

Escenarios para elegir el método adecuado

En última instancia, la decisión se reduce a equilibrar cuatro factores clave: tolerancia, volumen, material y complejidad. He aquí una guía práctica basada en situaciones habituales que vemos en PTSMAKE.

| Escenario | El mejor método | ¿Por qué? |

|---|---|---|

| 1-10 Prototipos funcionales (metal) | Mecanizado CNC | Entrega rápida, excelentes propiedades de los materiales y precisión a nivel de producción. |

| 1-10 Prototipos de forma/ajuste (plástico) | Impresión 3D | La forma más barata y rápida de comprobar la forma y el ajuste de un diseño. |

| 50-5.000 Piezas de producción (metal/plástico) | Mecanizado CNC | Es el método más rentable antes de que se justifiquen los elevados costes de utillaje de otros métodos. |

| 10.000+ Piezas de producción (plástico) | Moldeo por inyección | El elevado coste inicial del molde se compensa con un precio por pieza extremadamente bajo en volúmenes elevados. |

| Pieza única simple/reparación | Mecanizado manual | El más rápido para geometrías sencillas, sin necesidad de programación ni grandes ajustes. |

Elegir el proceso adecuado es fundamental. Elegir el moldeo por inyección para una tirada de 100 piezas sería poco práctico desde el punto de vista económico, del mismo modo que utilizar la impresión 3D para un componente mecánico sometido a grandes esfuerzos sería un riesgo funcional. Comprender estas ventajas y desventajas es clave para el éxito de la fabricación.

A la hora de decidirse por un método de fabricación, es fundamental mirar más allá del presupuesto inicial. El mecanizado CNC ofrece una precisión inigualable para piezas complejas y prototipos funcionales, especialmente con metales. Sin embargo, para comprobaciones rápidas de forma/ajuste, la impresión 3D es más rápida y rentable. Para piezas de plástico de gran volumen, moldeo por inyección se convierte en el claro ganador a pesar de sus costes iniciales de utillaje. La mejor opción siempre se ajusta a los requisitos específicos de tolerancia, material, volumen y presupuesto de su proyecto.

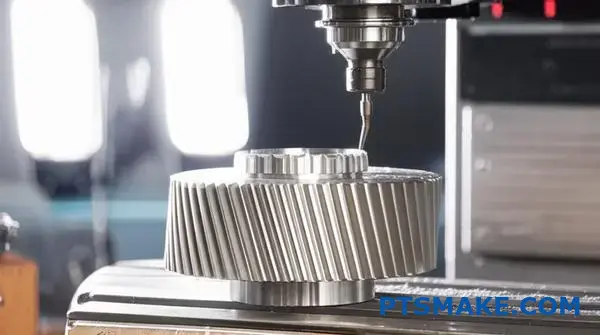

Desafíos comunes y soluciones en el mecanizado CNC de tolerancias estrechas?

¿Se ha enfrentado alguna vez a una situación en la que una pieza perfectamente diseñada no pasa la inspección final por unas pocas micras? Es una frustración común cuando fuerzas invisibles desbaratan sus esfuerzos de mecanizado CNC de tolerancia ajustada.

Para lograr con éxito tolerancias ajustadas es necesario abordar retos clave como la dilatación térmica, la desviación de la herramienta y la vibración de la máquina. La solución radica en un enfoque sistemático que combine estrictos controles medioambientales, un mantenimiento proactivo de la máquina, estrategias de mecanizado optimizadas y metrología avanzada para garantizar resultados uniformes y de alta precisión.

El mecanizado CNC de tolerancias estrechas es un camino lleno de retos que pueden poner a prueba incluso a los equipos más experimentados. Estos problemas suelen derivarse de variables sutiles que se acumulan para crear desviaciones significativas. Comprenderlas es el primer paso hacia el dominio.

Distorsión térmica: La variable silenciosa

El calor es el principal enemigo de la precisión. Se genera a partir de múltiples fuentes: el propio proceso de corte, el husillo y los motores de la máquina, y la temperatura ambiente del taller. Incluso un pequeño cambio de temperatura puede hacer que los materiales se dilaten o contraigan, dejando las dimensiones fuera de la tolerancia especificada. El aluminio, por ejemplo, se dilata mucho más que el acero con el mismo aumento de temperatura. En proyectos anteriores de PTSMAKE, hemos visto piezas mecanizadas al principio de un turno con medidas diferentes a las mecanizadas a mediodía, debido únicamente a las fluctuaciones de temperatura del taller.

Desgaste y desviación de la herramienta

Las herramientas de corte no son infinitamente rígidas. Durante el mecanizado, la fuerza ejercida sobre la herramienta puede hacer que se doble o desvíe ligeramente. Esta desviación puede ser microscópica, pero en trabajos con tolerancias estrechas, es suficiente para causar imprecisiones. El problema se agrava cuando se utilizan herramientas largas y delgadas o se mecanizan materiales endurecidos. El desgaste de la herramienta es otro factor crítico. Cuando el filo de una herramienta se embota, requiere más fuerza para cortar, lo que aumenta tanto la generación de calor como el riesgo de desviación. Esto crea un bucle de retroalimentación en el que el desgaste genera más calor, lo que puede provocar más desgaste y dilatación térmica.

Estabilidad del material y tensiones internas

No todos los materiales son iguales. Algunos, como ciertos plásticos o metales muy trabajados en frío, contienen tensiones internas derivadas de su proceso de fabricación. Al mecanizar el material, se liberan estas tensiones, que pueden hacer que la pieza se deforme o distorsione inesperadamente. La estructura interna del material también es importante. Algunos materiales tienen anisótropo7 lo que significa que sus características mecánicas difieren en los distintos ejes. Esto puede dar lugar a un comportamiento impredecible durante el mecanizado si no se tiene debidamente en cuenta en la programación CAM.

He aquí un rápido desglose de los retos materiales más comunes:

| Tipo de material | Desafío principal | Enfoque recomendado |

|---|---|---|

| Aleaciones de aluminio | Alta expansión térmica | Utilizar refrigerante de alta calidad, controlar la temperatura ambiente, realizar pasadas de acabado. |

| Aceros inoxidables | Endurecimiento del trabajo | Mantener velocidades de avance constantes, utilizar herramientas afiladas, evitar la mortaja. |

| Aleaciones de titanio | Mala conductividad térmica | Reducir la velocidad de corte, utilizar refrigerante de alta presión. |

| Plásticos técnicos | Tensiones internas | Utilice ciclos que alivien la tensión, herramientas afiladas y cortes más ligeros. |

Reconocer los retos es sólo la mitad de la batalla; aplicar soluciones eficaces es lo que separa las piezas aceptables de las excepcionales. Esto requiere una estrategia holística que aborde la máquina, el entorno y el propio proceso.

Mantenimiento y calibración proactivos de las máquinas

Una máquina herramienta es tan buena como su última calibración. Para el mecanizado CNC de tolerancias estrechas, no es negociable un programa de mantenimiento regular y riguroso. No se trata sólo de la lubricación rutinaria, sino de comprobar y calibrar periódicamente la precisión geométrica de la máquina, incluidas la excentricidad del husillo, el paralelismo de los ejes y la holgura. Basándonos en nuestra colaboración con clientes de componentes aeroespaciales de alto riesgo, hemos determinado que un ciclo de calibración trimestral, complementado con comprobaciones diarias, puede reducir la variación entre piezas en un margen significativo. El uso de herramientas avanzadas, como el análisis de ballbar, proporciona una comprobación exhaustiva del rendimiento dinámico de la máquina y revela los problemas antes de que provoquen el desguace de las piezas.

Creación de un entorno controlado

No se puede conseguir precisión en un entorno no controlado. El taller de mecanizado ideal para trabajos con tolerancias estrechas está controlado en cuanto a temperatura y humedad. Mantenemos nuestras instalaciones de mecanizado CNC a una temperatura constante de 20°C (68°F) porque es la temperatura estándar internacional para la medición dimensional. Esta estabilidad minimiza la dilatación térmica tanto en la máquina como en la pieza. Los sistemas de filtración de aire también son cruciales para evitar que los contaminantes del aire afecten a los componentes sensibles de la máquina o al acabado superficial de las piezas.

Optimización del proceso de mecanizado

Una estrategia adecuada puede superar muchos retos relacionados con los materiales y las herramientas. Estas son algunas de las soluciones que aplicamos habitualmente:

- Separación de desbaste y acabado: Realizamos cortes de desbaste agresivos para eliminar la mayor parte del material y, a continuación, dejamos que la pieza se enfríe y estabilice antes de realizar pasadas de acabado muy ligeras. De este modo se minimiza el calor y la tensión introducidos durante los cortes críticos finales.

- Sendas avanzadas: El software CAM moderno ofrece trayectorias de herramienta como el mecanizado de alta velocidad (HSM), que utiliza una mayor velocidad de avance con una menor profundidad radial de corte. Este enfoque reduce la fuerza sobre la herramienta, minimizando la desviación y la generación de calor al tiempo que mejora la vida útil de la herramienta.

- Sondeo en máquina: Utilizamos sistemas de medición durante el proceso. Las sondas montadas en el husillo de la máquina pueden comprobar automáticamente características críticas a mitad del proceso. A continuación, la máquina puede realizar microajustes en las desviaciones de la herramienta para compensar el desgaste o la desviación térmica, garantizando que la dimensión final sea perfecta.

Dominar el mecanizado CNC de tolerancias estrechas no consiste en un único truco secreto. Se trata de identificar y controlar sistemáticamente las variables. Los principales retos -efectos térmicos, rendimiento de la herramienta e inestabilidad del material- pueden superarse. El éxito depende de un enfoque disciplinado que integre un entorno estable, maquinaria meticulosamente mantenida y calibrada y estrategias de mecanizado inteligentes. Al centrarnos en estos aspectos fundamentales, convertimos sistemáticamente diseños complejos en componentes de precisión que cumplen las especificaciones más exigentes de nuestros clientes.

Tendencias futuras: Innovaciones en el mecanizado CNC de tolerancias estrechas?

¿Le resulta difícil seguir el ritmo de la incesante demanda de mayor precisión en sus componentes? ¿Le parece que la vanguardia de hoy ya es el estándar de ayer?

Las innovaciones futuras en el mecanizado CNC de tolerancias estrechas están impulsadas por sistemas más inteligentes e integrados. Entre los avances se incluyen el control de calidad basado en IA, la supervisión de procesos en tiempo real con sensores avanzados, las máquinas herramienta ultraprecisas y el desarrollo de nuevos materiales de alto rendimiento más mecanizables. Estas tendencias convergen para ampliar la libertad de diseño.

La exigencia de tolerancias más estrictas es constante. Lo que hace una década se consideraba excepcional ahora es estándar. Para mantenernos a la vanguardia, debemos fijarnos en las tecnologías que configuran el futuro de la fabricación de precisión. Dos de las áreas más significativas son la evolución de las propias máquinas herramienta y la capacidad de supervisar sus procesos en tiempo real.

Evolución de la precisión de las máquinas herramienta

Las máquinas CNC modernas son maravillas de la ingeniería, pero la próxima generación está alcanzando nuevos niveles de precisión. No se trata simplemente de hacer que las máquinas funcionen más rápido; se trata de hacerlas más inteligentes y estables.

Estabilidad térmica y compensación

Las fluctuaciones de temperatura son uno de los principales enemigos de la precisión. Unos pocos grados de cambio en el taller pueden hacer que el bastidor de una máquina o una pieza se dilaten o contraigan varias micras, desbaratando por completo las tolerancias. Las máquinas del futuro incorporan sofisticados sistemas de compensación térmica. Según nuestras pruebas, estos sistemas utilizan una red de sensores para controlar los cambios de temperatura en toda la máquina y ajustar automáticamente la trayectoria de la herramienta en tiempo real para contrarrestar cualquier desviación térmica. Esta gestión activa es crucial para mecanizados largos e ininterrumpidos en los que la uniformidad es clave.

Husillos y sistemas de accionamiento avanzados

El husillo y los sistemas de accionamiento son el corazón de una máquina CNC. Las innovaciones en este campo incluyen motores de accionamiento directo que eliminan la necesidad de engranajes o correas, reduciendo el juego y las vibraciones. El resultado es un movimiento más suave de la herramienta y unos acabados superficiales más finos. También estamos viendo el uso de cojinetes magnéticos y sistemas de refrigeración avanzados para garantizar que el husillo funcione correctamente a velocidades muy altas, lo que es vital para conseguir tolerancias muy ajustadas en piezas complejas. Estos sistemas ya no son sólo cuestión de potencia, sino de control a un nivel microscópico.

Supervisión de procesos en tiempo real

Tradicionalmente, el control de calidad se realizaba después de fabricar una pieza. Sin embargo, el futuro está en prevenir los defectos antes de que se produzcan. La supervisión en tiempo real proporciona los datos necesarios para que esto sea una realidad. Al integrar los sensores directamente en el entorno de mecanizado, podemos obtener una visión sin precedentes del proceso mientras ocurre. Esto permite utilizar metrología in situ8que mide la pieza durante el ciclo de fabricación.

| Método de control | Enfoque tradicional | Tendencia futura (en tiempo real) |

|---|---|---|

| Comprobación del desgaste de la herramienta | Inspección manual entre ciclos | Los sensores acústicos y de vibración detectan cambios |

| Verificación de piezas | Inspección MMC posterior al proceso | Sondas en máquina y escaneado láser |

| Estabilidad del proceso | Observación del operador | Datos en tiempo real sobre temperatura, par y vibración |

| Corrección de errores | Ajustes manuales de desplazamiento | Ajustes de retroalimentación automatizados en bucle cerrado |

Este cambio de la inspección posterior al proceso al control durante el proceso supone un cambio radical en el mecanizado CNC de tolerancias estrechas. Reduce los desechos, ahorra tiempo y garantiza que todas las piezas producidas se ajustan a la tolerancia especificada desde el primer corte. En PTSMAKE exploramos activamente estas tecnologías para ofrecer a nuestros clientes el máximo nivel de confianza en sus componentes.

Más allá del hardware físico, la inteligencia artificial y la ciencia de los materiales están introduciendo otro nivel de innovación. Estos avances no sólo mejoran los procesos existentes, sino que abren posibilidades totalmente nuevas de diseño y fabricación. Proporcionan a los ingenieros una mayor libertad, sabiendo que sus complejos diseños pueden producirse con precisión repetible.

Control de calidad y optimización basados en IA

La Inteligencia Artificial (IA) y el Aprendizaje Automático (AM) están pasando de ser palabras de moda a herramientas prácticas en el taller. Su capacidad para analizar grandes cantidades de datos en tiempo real se adapta perfectamente a las exigencias de la fabricación de alta precisión.

Mantenimiento predictivo

El tiempo de inactividad es un asesino para cualquier operación de fabricación. Los algoritmos de IA pueden analizar ahora los datos de los sensores de la máquina para predecir cuándo es probable que falle un componente, como un husillo de bolas o un cojinete de husillo. Esto permite programar el mantenimiento antes de que se produzca una avería, evitando costosos retrasos y garantizando que la máquina siga funcionando dentro de sus estrechas tolerancias. Pasamos de un modelo reactivo de "arreglarlo cuando se rompe" a otro proactivo y predictivo.

Control de calidad automatizado

Imagine un sistema capaz de inspeccionar una pieza con mayor precisión que el ojo humano, 24 horas al día, 7 días a la semana. Los sistemas de visión artificial basados en IA lo consiguen. Utilizando cámaras de alta resolución y un sofisticado software, pueden escanear piezas acabadas y compararlas instantáneamente con el modelo CAD, señalando cualquier desviación, por pequeña que sea. Esto no sólo acelera el proceso de inspección, sino que también proporciona una gran cantidad de datos que pueden utilizarse para ajustar el proceso de mecanizado y obtener resultados aún mejores.

Nuevos materiales y su maquinabilidad

La demanda de componentes más ligeros, resistentes y duraderos ha llevado al desarrollo de materiales avanzados. Sin embargo, estos materiales a menudo presentan retos únicos para el mecanizado CNC. El futuro pasa tanto por desarrollar nuevos materiales como por encontrar mejores formas de mecanizarlos.

| Categoría de material | Ejemplos | Desafío clave del mecanizado | Solución de futuro |

|---|---|---|---|

| Superaleaciones | Inconel, aleaciones de titanio | Elevada generación de calor, rápido desgaste de la herramienta | Tecnología avanzada de refrigerantes, revestimientos especializados |

| Compuestos | Fibra de carbono (CFRP) | Delaminación, arrancamiento de fibras, polvo | Mecanizado asistido por ultrasonidos, herramientas de diamante |

| Cerámica avanzada | Circonio, nitruro de silicio | Dureza extrema, fragilidad | Mecanizado asistido por láser, rectificado |

| Compuestos de matriz metálica | Al/SiC | Naturaleza abrasiva de las partículas de refuerzo | Herramientas de diamante policristalino (PCD) |

Las innovaciones se centran en crear nuevas aleaciones diseñadas específicamente para facilitar el mecanizado sin sacrificar el rendimiento. En nuestro trabajo con los clientes, hemos visto cómo un ligero cambio en la composición del material puede reducir drásticamente el desgaste de la herramienta y mejorar el acabado superficial. Al mismo tiempo, los avances en la tecnología de las herramientas de corte, como los nuevos recubrimientos, geometrías y materiales, están haciendo posible el mecanizado eficiente de estos materiales difíciles, abriendo la puerta a su uso en aplicaciones que requieren los más altos niveles de precisión.

El futuro del mecanizado CNC de tolerancias estrechas es inteligente e interconectado. Las innovaciones, desde máquinas herramienta más inteligentes con compensación térmica hasta la supervisión en tiempo real, están haciendo que el control de calidad pase de ser una comprobación posterior al proceso a una garantía durante el mismo. Además, la integración de la IA para el mantenimiento predictivo y la garantía de calidad automatizada, combinada con los avances en el mecanizado de nuevos materiales, está ampliando los límites del diseño. En conjunto, estas tendencias permiten a los ingenieros crear componentes más complejos y precisos que nunca.

Alcance el éxito en precisión con PTSMAKE: su socio de CNC para tolerancias estrechas

¿Está preparado para afrontar los exigentes retos de mecanizado CNC con tolerancias estrechas, sin retrasos ni compromisos? Confíe en la experiencia demostrada y las capacidades avanzadas de PTSMAKE para su próximo proyecto. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto rápido y fiable y descubra por qué las industrias líderes mundiales confían en nuestra precisión, consistencia y excelencia en el servicio.

Haga clic aquí para comprender el lenguaje simbólico que utilizan los ingenieros para definir y comunicar tolerancias precisas. ↩

Comprender cómo la estructura interna de un material puede influir en su resistencia y estabilidad en diferentes direcciones. ↩

Comprenda cómo las propiedades direccionales de un material pueden influir en la precisión y el resultado de sus piezas mecanizadas. ↩

Explore esta guía para comprender cómo la ciencia de la medición garantiza la calidad y la conformidad de las piezas. ↩

Haga clic aquí para acceder a una guía completa para comprender los símbolos y las reglas de GD&T en los dibujos de ingeniería. ↩

Comprenda cómo difieren las propiedades de los materiales entre los distintos métodos de fabricación y por qué es importante para el rendimiento de su pieza. ↩

Haga clic para comprender cómo las propiedades direccionales de un material pueden afectar a la precisión del mecanizado y cómo gestionarlas. ↩

Descubra cómo esta técnica de medición en tiempo real mejora la precisión y reduce los residuos en la fabricación. ↩