¿Necesita piezas más resistentes pero está cansado de los costosos procesos de montaje y los problemas de calidad? La fabricación tradicional con un solo material suele dar lugar a uniones débiles, pasos de montaje complejos y piezas que fallan bajo tensión.

El moldeo por inyección 2K crea piezas más resistentes e integradas combinando dos materiales en un solo ciclo de moldeo, lo que elimina los costes de montaje al tiempo que mejora la durabilidad y el rendimiento.

Durante mis años en PTSMAKE, he trabajado con ingenieros que se enfrentaban a los mismos retos a los que usted se enfrenta hoy en día. Esta guía le guiará por todo lo relacionado con el moldeo por inyección 2K, desde el proceso técnico hasta las aplicaciones reales que resuelven problemas de fabricación y mejoran el rendimiento de los productos.

Desbloquee el diseño avanzado de productos y la eficiencia con el moldeo 2K.

¿Está cansado de los complejos montajes de varias piezas? Los elevados costes de mano de obra, la posibilidad de fallos en cada unión y los problemas de estanqueidad pueden ser un quebradero de cabeza constante. Muchos diseñadores de productos se enfrentan a diario a estos retos y buscan una solución más ágil y fiable. ¿Y si pudiera combinar varios componentes en una sola pieza robusta?

Aquí es donde el moldeo por inyección 2K cambia las reglas del juego. No es sólo otro proceso de fabricación; es una ventaja estratégica. Le permite crear un componente único e integrado con un rendimiento y una estética superiores. Imagine eliminar por completo adhesivos, tornillos y juntas.

En PTSMAKE, hemos ayudado a nuestros clientes a ir más allá de los retos tradicionales del ensamblaje. Al integrar diferentes materiales en un único ciclo de moldeo, mejoramos la funcionalidad del producto, la sensación táctil y simplificamos la cadena de suministro. Este proceso es clave para crear productos innovadores y duraderos.

El problema del ensamblaje de varias piezas

Los métodos tradicionales suelen implicar el ensamblaje de múltiples piezas moldeadas por separado. Este enfoque introduce varios puntos de fallo potencial e ineficacia.

| Desafío | Asamblea tradicional | Solución de moldeo por inyección 2K |

|---|---|---|

| Sellado | Requiere juntas o selladores | Crea un sellado perfecto |

| Costes laborales | Elevado debido al montaje manual | Reducción drástica o eliminación |

| Durabilidad | Múltiples puntos de fallo | Componente único y sólido |

| Complejidad | Más piezas que abastecer y almacenar | Lista de materiales simplificada |

Este cambio de mentalidad en la fabricación abre nuevas posibilidades. Permite geometrías más complejas y características integradas que antes se consideraban demasiado caras o poco fiables de producir.

La magia del moldeo por inyección 2K reside en su capacidad para crear una unión fuerte y permanente entre dos materiales diferentes. No se trata sólo de colocar un material junto a otro, sino de fusionarlos a nivel molecular durante el propio proceso de moldeo. Esto crea una pieza fundamentalmente más fuerte y fiable.

Conseguir una unión perfecta

El éxito de una pieza 2K depende en gran medida de la compatibilidad de los materiales. El primer disparo, o sustrato1debe diseñarse para que se adhiera perfectamente al segundo material, el sobremolde.

Existen dos tipos principales de bonos:

- Enlace químico: Los dos materiales forman una conexión química, fundiéndose el uno en el otro. Esto crea la unión más fuerte posible y es ideal para piezas que requieren un sellado perfecto.

- Unión mecánica: El diseño incorpora rebajes u orificios en el primer disparo. El segundo material fluye hacia estas características, creando un enclavamiento físico.

Consideraciones de diseño para el éxito

Lograr una unión satisfactoria requiere una planificación cuidadosa. Nuestros ingenieros de PTSMAKE colaboran estrechamente con los clientes en estos detalles.

Factores clave para la selección de materiales:

- Adherencia: ¿Tienen los materiales compatibilidad química natural?

- Temperatura de fusión: La temperatura de fusión del segundo material no debe deformar el primero.

- Índices de contracción: Un ritmo diferente puede provocar deformaciones o tensiones en la pieza.

Según nuestras pruebas, seleccionar polímeros de la misma familia suele dar los mejores resultados. Por ejemplo, el sobremoldeo de un TPE sobre un sustrato de PP suele crear una unión química excelente.

Más allá de las ventajas técnicas, el moldeo por inyección 2K ofrece ventajas significativas para la experiencia del usuario y su marca. La creación de productos con asas suaves al tacto, juntas integradas o códigos de colores mejora su valor percibido y su funcionalidad. Esto repercute directamente en la forma en que el cliente interactúa con su producto y se siente con él.

Mejorar la ergonomía y la estética

Piense en una herramienta eléctrica de alta calidad. La carcasa de plástico duro y resistente combinada con una empuñadura de goma suave y antideslizante es un ejemplo perfecto. No se trata sólo de comodidad; mejora la seguridad y el control. El moldeado 2K hace posible esta integración perfecta en un solo paso.

Este proceso permite un nivel de libertad de diseño difícil de conseguir de otro modo. Puede crear contrastes visuales y texturas sorprendentes sin pintura ni otras operaciones secundarias que puedan desconcharse o desgastarse con el tiempo.

Racionalización de la cadena de suministro

Al consolidar varias piezas en un único componente, se simplifica algo más que el montaje. Toda su cadena de suministro será más eficiente.

| Área de impacto | Antes del moldeo 2K | Después del moldeo 2K |

|---|---|---|

| Gestión de proveedores | Múltiples proveedores para cada pieza | Menos proveedores que gestionar |

| Inventario | Almacenamiento de varios componentes | Una SKU para rastrear y almacenar |

| Control de calidad | Inspección de cada pieza | Inspección de una pieza integrada |

Esta simplificación reduce los gastos generales, minimiza el riesgo de que la falta de existencias de un pequeño componente retrase la producción y, en última instancia, conduce a una operación de fabricación más sólida y rentable. En proyectos anteriores, los clientes han observado una notable reducción de sus costes globales de gestión de inventario.

En esencia, el moldeo por inyección 2K es una potente estrategia para superar los obstáculos habituales en la fabricación. Va más allá del ensamblaje tradicional de varias piezas al crear un único componente integrado. Esto aumenta la durabilidad del producto gracias a una unión de materiales superior, mejora la experiencia del usuario con una mejor ergonomía y estética, y agiliza toda la cadena de suministro. Es un camino directo hacia la creación de productos más avanzados, fiables y eficientes.

El proceso de moldeo de dos disparos: Un paso a paso visual.

¿Alguna vez ha sostenido un producto con un mango blando unido a un cuerpo de plástico duro y se ha preguntado cómo se ha fabricado? Esa fusión perfecta de dos materiales diferentes suele ser el resultado del moldeo por inyección 2K. Es un proceso sofisticado, pero la idea central es sorprendentemente sencilla. Es como una danza cuidadosamente coreografiada dentro de un molde de acero.

En lugar de intentar pegar o ensamblar dos piezas separadas, creamos un componente integrado en un solo ciclo de máquina. Esto no sólo crea una unión más fuerte, sino que también agiliza la producción, ahorrando tiempo y costes. La magia se produce en unos pocos pasos precisos y automatizados. Desglosemos este fascinante proceso.

Las cuatro etapas fundamentales

El ciclo completo es una secuencia rápida. Desde el plástico fundido hasta la pieza acabada de doble material, el proceso se completa en segundos. Cada etapa es crítica para la calidad final.

He aquí un sencillo resumen de lo que ocurre dentro de la máquina:

| Número de etapa | Acción | Resultado |

|---|---|---|

| 1 | Inyección del primer disparo | Se forma la pieza base (sustrato). |

| 2 | Reposicionamiento de moldes | El molde se desplaza para preparar el segundo material. |

| 3 | Inyección del segundo disparo | Se inyecta el segundo material (sobremoldeado). |

| 4 | Expulsión | Se retira la pieza terminada de doble material. |

Esta integración crea piezas que no sólo son estéticamente agradables, sino también funcionalmente superiores. Piense en un cepillo de dientes con empuñadura de goma o en una carcasa electrónica impermeable. Son ejemplos clásicos del moldeo por inyección 2K.

Ahora, exploremos un poco más la mecánica. La forma en que el molde se reposiciona entre disparos es clave. Esta única acción define los dos métodos principales utilizados en el moldeo por inyección 2K. Comprenderlos le ayudará a ver por qué un método puede ser mejor que otro para su proyecto específico.

Método 1: Moldeo rotacional

En esta técnica habitual, el molde presenta dos mitades de cavidad distintas. Después de que el primer disparo cree el sustrato, el lado del molde que contiene la nueva pieza gira 180 grados. Esta rotación alinea el sustrato con la segunda cavidad. A continuación, se inyecta el segundo material en el espacio restante, formando la pieza final. Es muy eficaz para la producción de grandes volúmenes. El estudio del flujo de material, o reología2es fundamental para garantizar que ambos materiales se adhieran correctamente y sin defectos.

Método 2: Moldeado del núcleo

El moldeado del núcleo hacia atrás utiliza un enfoque más sencillo. El molde no gira. En su lugar, una sección del núcleo del molde, denominada corredera o inserto, se retrae tras el primer disparo. Este movimiento crea un nuevo vacío. A continuación se inyecta el segundo material en este espacio recién creado. Este método suele utilizarse para geometrías más sencillas o para crear juntas.

He aquí una rápida comparación:

| Característica | Moldeo rotacional | Moldeado del núcleo |

|---|---|---|

| Mecanismo | El molde gira 180 | El núcleo del molde se retrae (acción deslizante) |

| Complejidad | Diseño de herramientas más complejo | Diseño de herramientas más sencillo |

| Duración del ciclo | Generalmente más rápido | Puede ser ligeramente más lento |

| Lo mejor para | Piezas complejas de gran volumen | Geometrías más sencillas, juntas |

En PTSMAKE, ayudamos a los clientes a elegir el método adecuado en función del diseño de la pieza, la elección del material y el volumen de producción.

Elegir entre estos métodos no es sólo una decisión técnica; afecta directamente al resultado de su proyecto. La elección influye en los costes de utillaje, los tiempos de ciclo y la integridad de la pieza final. Es un equilibrio entre la intención del diseño y la viabilidad de la fabricación.

Aplicación práctica y toma de decisiones

Por ejemplo, un producto de consumo de gran volumen, como el mango de una herramienta eléctrica, se beneficia de la velocidad del moldeo rotacional. La compleja herramienta es una inversión rentable cuando se distribuye en millones de unidades. El tiempo de ciclo constante garantiza un programa de producción predecible.

Por otra parte, un producto sanitario con una simple junta de silicona podría ser más adecuado para el moldeo por el núcleo. El utillaje es menos complejo y, por tanto, menos costoso de fabricar. Esto hace que sea una opción más rentable para volúmenes de producción más bajos en los que la inversión inicial es una preocupación clave.

El vínculo material crítico

Independientemente del método, el factor más crítico es la unión química entre los dos materiales. No todos los plásticos son compatibles. Debemos seleccionar un sustrato y un material de sobremoldeo que formen una unión fuerte y permanente. Esto suele implicar elegir materiales de la misma familia o utilizar un sustrato químicamente diseñado para adherirse al sobremoldeado. En nuestros proyectos, la compatibilidad de materiales es lo primero que validamos para asegurarnos de que la pieza no fallará.

En resumen, el proceso de moldeo por inyección 2k transforma los gránulos en bruto en una pieza fundida de doble material a través de cuatro etapas clave: primera inyección, reposicionamiento del molde, segunda inyección y expulsión. La elección entre los métodos primarios, rotacional y core-back, depende de la complejidad de la pieza, el volumen de producción y consideraciones de coste. En última instancia, el éxito depende de la selección adecuada del material para garantizar una unión duradera, que dé como resultado un componente integrado de alta calidad que cumpla los requisitos funcionales y estéticos.

Beneficios cuantificables: Por qué merece la pena el moldeo por inyección 2K.

Más allá del proceso técnico, centrémonos en lo que más importa: los resultados tangibles. ¿Por qué debería elegir el moldeo por inyección 2K para su próximo proyecto? La respuesta está en las ventajas claras y cuantificables que repercuten directamente en su presupuesto, la calidad del producto y los plazos. Se trata de hacer una elección de fabricación más inteligente.

Esta tecnología no consiste sólo en combinar dos plásticos. Es una decisión estratégica que agiliza todo el proceso de producción. Al eliminar pasos de montaje secundarios como el encolado, el atornillado o la soldadura por ultrasonidos, se reducen inmediatamente los costes de mano de obra y los posibles puntos de fallo. Esto es consolidación de piezas en estado puro.

Hemos visto a clientes conseguir ahorros significativos. Pero las ventajas van mucho más allá del coste inicial. La unión superior creada entre los materiales mejora la integridad estructural de la pieza. Esto se traduce en un producto más duradero y fiable para el usuario final.

Considere la siguiente comparación. Destaca las principales ventajas que ofrece el moldeo 2K frente a los métodos tradicionales que requieren un montaje posterior al moldeo.

| Característica | Asamblea tradicional | Moldeo por inyección 2K |

|---|---|---|

| Pasos del montaje | Múltiples (por ejemplo, moldeado, encolado, fijación) | Proceso único e integrado |

| Coste laboral | Mayor debido al montaje manual | Reducción significativa |

| Parte Integridad | Depende de la calidad del adhesivo/fijador | Enlace molecular superior |

| Calidad del sello | Se necesita una junta aparte | Junta integrada y fiable |

Este planteamiento integrado cambia radicalmente nuestra forma de concebir el diseño y la producción de piezas, y nos permite conseguir eficiencias que antes estaban fuera de nuestro alcance.

Profundicemos en las ventajas estructurales. La principal ventaja del moldeo por inyección 2K es la sólida unión que se forma entre los dos materiales. A diferencia de los adhesivos, que pueden degradarse con el tiempo, o de las fijaciones mecánicas, que crean puntos de tensión, el moldeo 2K crea una unión química o molecular. El resultado es un componente único y cohesivo.

Esta mayor integridad no es sólo una ventaja teórica. En nuestras pruebas, las piezas fabricadas con moldeo 2K superan sistemáticamente a sus homólogas ensambladas en pruebas de caída, análisis de vibraciones y escenarios de carga cíclica. La transición sin fisuras entre un sustrato rígido y un sobremoldeado flexible elimina los puntos de fallo habituales.

Esta durabilidad tiene un impacto directo en el ciclo de vida de su producto y en la reputación de su marca. Menos fallos sobre el terreno suponen menos costes de garantía y una mayor satisfacción del cliente. Se trata de fabricar productos que duren. La mejora adhesión al sustrato3 garantiza que componentes como las empuñaduras suaves al tacto o las juntas impermeables no se despeguen ni se desprendan, incluso en condiciones duras.

He aquí un desglose de cómo el tipo de bono afecta al rendimiento a largo plazo:

| Método de unión | Fuerza de adhesión | Durabilidad bajo presión | Riesgo de fracaso |

|---|---|---|---|

| Adhesivos | Variable | Puede degradarse con el tiempo/la exposición | Media a alta |

| Fijaciones | Bien | Crea concentración de tensiones | Medio |

| Moldeo 2K | Excelente | Coherente y permanente | Muy bajo |

En definitiva, elegir el moldeo por inyección 2K es una inversión en calidad y fiabilidad desde la primera inyección. Simplifica la producción y crea un producto mejor y más resistente.

Más allá de la resistencia estructural, el moldeo por inyección 2K ofrece una increíble libertad de diseño. Permite a diseñadores e ingenieros crear productos que no sólo son funcionales, sino también estéticamente agradables y ergonómicamente superiores. Aquí es donde un producto puede destacar realmente en un mercado saturado.

Piense en las empuñaduras suaves al tacto de las herramientas eléctricas o los utensilios de cocina. Al sobremoldear un elastómero termoplástico (TPE) sobre un mango rígido de polipropileno (PP), se crea una superficie cómoda y antideslizante. Esta cualidad táctil mejora significativamente la experiencia del usuario y el valor percibido del producto. Esto no puede lograrse con la misma eficacia con un simple agarre a presión o pegado.

Otra potente aplicación es la creación de juntas integradas. Para los dispositivos electrónicos que requieren una clasificación IP de resistencia al agua y al polvo, el moldeo 2K cambia las reglas del juego. Podemos moldear una junta flexible directamente en la carcasa del dispositivo en un solo ciclo. Esto elimina la necesidad de una junta tórica o empaquetadura por separado, lo que simplifica la cadena de suministro, reduce el tiempo de montaje y crea un sellado más fiable y consistente.

Este proceso permite geometrías complejas que serían difíciles o imposibles con otros métodos. Se pueden combinar ventanas transparentes con carcasas opacas o crear diseños multicolor para la marca sin recurrir a la pintura o la impresión. Esta flexibilidad de diseño permite soluciones de producto más innovadoras e integradas. Abre la puerta a la creación de productos realmente únicos y competitivos.

En resumen, el moldeo por inyección 2K ofrece ventajas significativas y cuantificables. Reduce los costes de montaje y mano de obra al consolidar las piezas en un único proceso. La unión molecular resultante mejora la integridad de las piezas y su durabilidad a largo plazo, lo que se traduce en un producto más fiable. Esta tecnología también proporciona una inmensa libertad de diseño, permitiendo una estética mejorada, una ergonomía superior con superficies suaves al tacto y soluciones de sellado integradas. Se trata de una opción de fabricación estratégica para crear mejores productos de forma más eficiente.

Moldeo por inyección 2K vs. Sobremoldeo: Una comparación clara.

¿Está decidiendo entre el moldeo por inyección 2K y el sobremoldeo? Es una pregunta que escuchamos a menudo en PTSMAKE. A primera vista, ambos procesos crean piezas únicas a partir de múltiples materiales. Pero son fundamentalmente diferentes.

Elegir la opción equivocada puede afectar a la velocidad de producción, los costes laborales e incluso la calidad final del producto. La distinción es crucial para aumentar la producción de forma eficiente.

El sobremoldeo es un proceso de dos pasos. En primer lugar, se moldea una pieza base. Después, se traslada a otro molde donde se inyecta un segundo material sobre ella.

Sin embargo, el moldeo por inyección 2K es un proceso altamente integrado. Utiliza una máquina con un molde giratorio para inyectar dos materiales diferentes en un único ciclo continuo. Esta diferencia aparentemente pequeña tiene enormes implicaciones para su proyecto.

Para facilitar la elección, veamos una comparación directa. Esta tabla desglosa los factores clave que debes tener en cuenta.

Cara a cara: principales diferencias de proceso

He aquí una sencilla comparación para guiarle en su decisión. Destaca las principales ventajas y desventajas de estas dos potentes técnicas de fabricación.

| Característica | Moldeo por inyección 2K | Insertar sobremoldeo |

|---|---|---|

| Duración del ciclo de proceso | Más rápido (ciclo automatizado único) | Más lento (varios pasos, incluye transferencia de piezas) |

| Coste laboral | Inferior (altamente automatizado) | Superior (Requiere manipulación manual de las piezas) |

| Fuerza de adhesión | Excelente (enlace químico) | Buena a muy buena (adhesión principalmente mecánica) |

| Complejidad geométrica | Alta (permite diseños intrincados e integrados) | Moderado (limitado por transferencia parcial) |

| Inversión inicial en utillaje | Más alto | Baja |

Esta tabla muestra claramente que, aunque el moldeo 2K requiere una mayor inversión inicial, sobresale en eficacia y calidad de unión para la producción de grandes volúmenes.

Profundicemos en las ventajas técnicas, concretamente en la resistencia de la unión y la libertad de diseño. La calidad de la unión suele ser el factor más crítico para la longevidad y el rendimiento de una pieza.

Resistencia de la unión y libertad de diseño

En el moldeo por inyección 2K, los dos materiales se inyectan en rápida sucesión mientras el primero aún está caliente y fundido. Esto crea un poderoso enlace químico a nivel molecular. Los materiales se fusionan. El resultado es una unión superior y permanente, ideal para crear juntas robustas o componentes integrados que no se separan.

El sobremoldeo suele basarse en una unión mecánica. El segundo material fluye dentro de los orificios o alrededor de las características diseñadas en la primera pieza, el sustrato4. Aunque es eficaz para aplicaciones como los agarres suaves al tacto, puede no ofrecer el mismo nivel de permanencia o resistencia al pelado que una unión química.

Descifrar geometrías complejas

Este proceso integrado también abre nuevas posibilidades para el diseño de piezas. Con el moldeo 2K, puede crear geometrías complejas con transiciones perfectas entre materiales duros y blandos.

Piense en las juntas integradas en una carcasa electrónica. Deben ser perfectas para garantizar un sellado hermético. Conseguirlo con un proceso de sobremoldeo en dos pasos es mucho más difícil y menos fiable. La naturaleza de ciclo único del moldeo 2K garantiza una alineación y unión perfectas en todo momento. En los proyectos de PTSMAKE, aprovechamos esta ventaja para crear intrincadas piezas multimaterial que son a la vez funcionales y estéticamente agradables.

Consideremos ahora el lado económico y operativo de la ecuación. Su decisión dependerá en gran medida de su volumen de producción y de sus objetivos de coste por pieza. La inversión inicial es solo una pieza del rompecabezas.

Costes y eficiencia

La ventaja operativa más significativa del moldeo por inyección 2K es su eficiencia. Al eliminar la necesidad de transferir una pieza de una máquina o molde a otro, se reduce drásticamente el tiempo de ciclo y la mano de obra. Esta automatización es la clave de una producción rentable de gran volumen.

El sobremoldeo requiere mano de obra o una compleja robótica para colocar la pieza base en el segundo molde. Esto añade tiempo y coste a cada unidad producida. Aunque el utillaje inicial para el sobremoldeo es menos costoso, el coste por pieza puede ser significativamente mayor.

Calcular el umbral de rentabilidad

La mayor inversión inicial de un molde 2K puede intimidar. Sin embargo, el ahorro en mano de obra y tiempo de ciclo crea un claro punto de equilibrio.

Consideremos un escenario simplificado.

| Volumen de producción | Sobremoldeado | Moldeo por inyección 2K | La mejor elección |

|---|---|---|---|

| 10.000 unidades | Menor coste de utillaje, mayor coste unitario | Mayor coste de utillaje, menor coste unitario | El sobremoldeo puede ser más barato |

| 100.000 unidades | Alto coste total de mano de obra y ciclo | El ahorro de la automatización se multiplica | El moldeo 2K es más rentable |

| 1.000.000+ unidades | Costes laborales prohibitivos | El menor coste posible por pieza | 2K Molding es el claro ganador |

A medida que su empresa crece, la eficacia del moldeo por inyección 2K supone una enorme ventaja competitiva. Es una inversión para reducir sus costes de producción a largo plazo.

En esencia, la elección entre el moldeo por inyección 2K y el sobremoldeo se reduce a las necesidades específicas de su proyecto. El sobremoldeo ofrece flexibilidad con una inversión inicial menor, por lo que es adecuado para tiradas más pequeñas o diseños más sencillos. En cambio, el moldeo 2K es un proceso automatizado de gran eficacia. Ofrece uniones químicas superiores y libertad de diseño, lo que lo convierte en la opción ideal para la producción de grandes volúmenes en los que la calidad y el coste por pieza son primordiales. Ambas tecnologías son excelentes, pero resuelven problemas diferentes.

Aplicaciones innovadoras en sectores clave.

¿Alguna vez se ha preguntado por qué los botones del salpicadero de su coche son tan firmes y suaves a la vez? ¿O cómo su reloj inteligente sigue siendo resistente al agua después de innumerables usos? La respuesta suele estar en el moldeo por inyección 2K. Esta tecnología no es un concepto futurista; es una solución práctica que da forma a los productos que utilizamos a diario.

Al unir químicamente dos materiales diferentes en un solo proceso, creamos piezas con propiedades combinadas. Esto elimina pasos de montaje y mejora la calidad del producto. Para diseñadores e ingenieros es un cambio radical.

Avances en automoción

En el mundo del automóvil, la experiencia del usuario es primordial. El moldeo por inyección 2K lo consigue creando componentes duraderos y estéticamente agradables.

Componentes del salpicadero y botones Soft-Touch

Piense en el mando del climatizador. Necesita un núcleo rígido para la estructura y un exterior suave y adherente para un tacto de primera calidad. El moldeo en dos fases lo hace posible de una sola vez. Primero se moldea un plástico duro como el PC o el ABS, seguido de un sobremoldeado blando de TPE o TPU.

Este proceso transforma un simple botón en una pieza clave de la calidad percibida del vehículo.

| Característica | Botón monomaterial | Botón moldeado 2K |

|---|---|---|

| Sensación de usuario | Plástico duro y básico | Agarre premium de tacto suave |

| Durabilidad | Propenso al desgaste y los arañazos | Gran resistencia al desgaste |

| Montaje | Requiere montaje secundario | Pieza única integrada |

| Sellado | Requiere junta aparte | Junta antipolvo/humedad integrada |

La revolución de la electrónica de consumo

Desde las herramientas eléctricas hasta los dispositivos portátiles, la durabilidad y la ergonomía son argumentos de venta clave. Aquí es donde el moldeo por inyección multimaterial brilla de verdad, creando productos robustos y fáciles de usar.

Prendas resistentes al agua

La correa de su smartwatch debe ser cómoda, duradera y resistente al agua. El moldeo 2K puede combinar un plástico rígido para la interfaz del reloj con un elastómero flexible para la correa. Esto crea un sellado fiable y sin costuras contra la entrada de agua y polvo.

Los ámbitos médico e industrial exigen los más altos niveles de precisión y fiabilidad. Aquí, el fallo no es una opción. Por eso el moldeo por inyección 2K se ha vuelto indispensable para crear componentes críticos que rinden bajo presión. No se trata sólo de combinar plásticos duros y blandos; se trata de crear piezas funcionalmente superiores.

Innovación en productos sanitarios

En las aplicaciones médicas, todos los componentes deben ser seguros, fiables y, a menudo, biocompatibles. La capacidad de crear piezas integradas reduce los posibles puntos de fallo, lo que es crucial para la seguridad del paciente.

Mangos para instrumentos quirúrgicos

Los cirujanos necesitan herramientas con un agarre y un control excepcionales, incluso en situaciones exigentes. Al sobremoldear un sustrato duro con un TPE blando y táctil, creamos empuñaduras ergonómicas y antideslizantes. Este proceso también garantiza que la empuñadura esté permanentemente unida, evitando la contaminación entre capas. El material viscoelasticidad5 desempeña un papel fundamental.

| Aspecto | Asamblea tradicional | Moldeo por inyección 2K |

|---|---|---|

| Riesgo de contaminación | Los huecos pueden albergar bacterias | Pieza herméticamente cerrada |

| Durabilidad | El agarre puede aflojarse o pelarse | Materiales adheridos permanentemente |

| Ergonomía | Libertad de diseño limitada | Optimizado para la comodidad del usuario |

| Esterilización | Los materiales pueden reaccionar de forma diferente | Materiales seleccionados por su compatibilidad |

Durabilidad industrial

Los entornos industriales son duros. Los componentes se enfrentan a productos químicos, temperaturas extremas y vibraciones constantes. El moldeo por inyección 2k crea piezas robustas que pueden soportar estos retos.

Carcasas de sensores selladas

A menudo, las carcasas de los sensores industriales deben ser rígidas para proteger los componentes electrónicos, pero también necesitan una junta flexible que impida la entrada de humedad y polvo. En lugar de moldear una carcasa y luego aplicar manualmente una junta, el proceso de moldeo de dos disparos crea la junta directamente sobre la pieza rígida. El resultado es un sellado perfecto y repetible en todo momento.

Más allá de la simple enumeración de aplicaciones, es fundamental comprender el poder de resolución de problemas del moldeo por inyección 2K. Esta tecnología permite un nivel de integración funcional que antes era imposible o prohibitivamente caro. Se trata de crear componentes más inteligentes y eficientes desde cero.

En PTSMAKE hemos ayudado a nuestros clientes a ir más allá de los límites de la fabricación tradicional. Nos centramos en cómo la sinergia de materiales puede resolver los principales retos de diseño, no solo mejorar la estética.

Resolver retos complejos con sinergia de materiales

La magia del moldeo 2k está en la combinación. Elegir el par de materiales adecuado abre nuevas posibilidades de rendimiento y durabilidad del producto.

Ejemplos de integración funcional

Piense en la carcasa de un dispositivo de diagnóstico. Tiene que ser resistente a los golpes (policarbonato) y llevar integrada una junta blanda (TPE) para proteger contra las caídas y resistir a los fluidos. El moldeo 2k lo consigue en una sola pieza, reduciendo los costes de montaje y mejorando la fiabilidad. Este es un reto habitual que resolvemos para nuestros clientes del sector médico.

Otro ejemplo es el mango de una herramienta eléctrica. Requiere un marco rígido (nylon relleno de vidrio) para mayor resistencia y un sobremoldeado amortiguador de vibraciones (TPU) para mayor comodidad y seguridad del usuario. Esta doble funcionalidad es propia del proceso de moldeo de dos disparos.

| Combinación de materiales | Industria primaria | Beneficio clave resuelto |

|---|---|---|

| PC + TPE | Medicina, Electrónica | Resistencia a los impactos con sellado integrado |

| ABS + TPU | Automoción, Consumo | Estética y agarre duradero |

| PA66 + TPE | Industria, Automoción | Resistencia química con tacto ergonómico |

| PP + TPV | Bienes de consumo | Bajo coste con una bisagra flexible y duradera |

Si pensamos primero en las combinaciones de materiales, podemos diseñar piezas intrínsecamente más capaces y rentables a lo largo de su ciclo de vida.

En los sectores de automoción, electrónica de consumo, médico e industrial, el moldeo por inyección 2K demuestra su valor. Va más allá de la simple estética para ofrecer integración funcional, creando componentes duraderos, fiables y ergonómicos. Esta tecnología resuelve complejos retos de diseño uniendo diferentes materiales en una sola pieza de alto rendimiento. Al aprovechar la sinergia de materiales, los productos son más robustos y rentables, y responden directamente a las necesidades básicas de los sectores más exigentes de hoy en día.

Diseño para la fabricación (DFM) de piezas moldeadas 2K.

Un gran diseño sobre el papel puede convertirse rápidamente en un quebradero de cabeza para la producción. Esto es especialmente cierto en el moldeo por inyección 2K. La interacción entre dos materiales diferentes añade capas de complejidad. Aquí es donde el diseño para la fabricación (DFM) se convierte en su herramienta más importante.

DFM no consiste sólo en hacer que una pieza sea fabricable. Se trata de optimizarla en términos de eficacia, calidad y rentabilidad. Ignorar estos principios desde el principio conlleva costosas modificaciones de las herramientas. También puede causar retrasos frustrantes en la producción y piezas que fallan en el campo.

En PTSMAKE hemos visto cómo la colaboración temprana en DFM transforma un proyecto. Centrándose en unas pocas áreas clave, puede asegurarse de que su diseño es robusto y está listo para la producción. De este modo se evitan errores comunes asociados al proceso de moldeo 2K.

Exploremos los pilares básicos de la DFM para piezas de dos disparos.

Áreas clave de DFM

Un DFM adecuado garantiza una transición fluida del archivo CAD a una pieza física de alta calidad. Aborda los posibles problemas antes de que lleguen a la máquina de moldeo. Este enfoque proactivo es fundamental para el éxito en el moldeo por inyección 2K.

Éstas son las áreas críticas que trataremos:

- Espesor de pared: Gestión del flujo y la refrigeración entre dos materiales.

- Ubicación de la puerta: Su impacto en el aspecto de la pieza y la integridad de la unión.

- Áreas de cierre: El secreto de las transiciones de material nítidas y limpias.

- Interfaces de unión: Creación de una pieza que nunca se deslaminará.

| Principio DFM | Objetivo principal | Fallo común si se ignora |

|---|---|---|

| Espesor de pared | Garantizan un flujo de material y una refrigeración uniformes. | Deformación, marcas de hundimiento, grietas por tensión. |

| Ubicación de la puerta | Controlar el relleno de material y las líneas de soldadura. | Uniones débiles, defectos cosméticos. |

| Diseño de cierre | Evitar fugas de material (flash). | Sangrado del material, mala definición de la pieza. |

| Diseño de interfaces | Crear una unión mecánica sólida. | Delaminación, fallo de la pieza bajo tensión. |

Acertar con estos cuatro elementos es 90% parte de la batalla. Garantiza que su innovador diseño de dos materiales funcione según lo previsto.

Gestión del grosor de pared en piezas 2K

El grosor uniforme de las paredes es una regla de oro en todo el moldeo por inyección. En el caso de las piezas 2K, su importancia es aún mayor. Hay que gestionar el flujo y la refrigeración de dos materiales diferentes, a menudo con tasas de contracción distintas.

La coherencia es la clave

Lo ideal es que las paredes tanto del sustrato como del material de sobremoldeo sean lo más uniformes posible. Las variaciones drásticas provocan un enfriamiento desigual. Esto crea tensiones internas que provocan el alabeo de la pieza y marcas de hundimiento. Nuestro objetivo es conseguir transiciones suaves y graduales cuando los cambios de grosor son inevitables.

Las transiciones fluidas son cruciales

Si debe cambiar el grosor de la pared, evite las esquinas afiladas. Utilice radios generosos y pendientes suaves. Esto ayuda a que el plástico fundido fluya uniformemente. Evita las caídas de presión y garantiza que la cavidad se llene por completo. Una trayectoria de flujo suave es vital para una unión química fuerte entre los dos materiales. Un flujo deficiente puede dar lugar a puntos débiles.

Colocación estratégica de puertas

La compuerta es el punto por el que el plástico fundido entra en la cavidad del molde. Su ubicación es una decisión crítica que afecta a la calidad final de la pieza. Influye en todos los aspectos, desde la estética hasta la integridad estructural. Una puerta mal colocada puede arruinar un diseño por lo demás perfecto.

En reología6 de los materiales desempeña aquí un papel importante. Entender cómo fluye cada material bajo presión es clave.

Impacto en la estética y la resistencia

Intentamos colocar las compuertas en zonas no visibles para ocultar cualquier defecto estético. Y lo que es más importante, la ubicación de las compuertas determina la formación de líneas de soldadura. Estas líneas aparecen donde se encuentran dos frentes de flujo. En el moldeo por inyección 2k, una línea de soldadura en la interfaz del material puede crear un punto débil significativo, comprometiendo la unión.

| Tipo de puerta | El mejor caso de uso | Consideraciones |

|---|---|---|

| Puerta de borde | Piezas sencillas y planas. | Deja una marca visible tras el recorte. |

| Puerta del Túnel | Producción de gran volumen. | Degrada automáticamente las piezas. |

| Puerta de punta caliente | Piezas que requieren un acabado perfecto. | Utillaje más complejo y costoso. |

La estrategia de puerta correcta garantiza una pieza resistente y visualmente atractiva. Requiere equilibrar las necesidades estéticas con los requisitos mecánicos del proceso 2K.

Diseño de zonas críticas de cierre y sellado

En el moldeo por inyección 2k, el cierre es la zona donde las dos mitades del molde se presionan entre sí. Esto crea un sello que impide que el segundo material se derrame sobre el primero. Una línea nítida y limpia entre los materiales depende totalmente de esta característica.

El enfoque "Steel-Safe

Diseñar cierres robustos no es negociable. Estas superficies deben coincidir perfectamente para formar un cierre hermético. Incluso una pequeña separación puede provocar rebabas o fugas de material. Según nuestra experiencia, diseñar estos elementos para que sean "a prueba de acero" es una precaución inteligente. Esto significa que, en caso necesario, podemos retirar fácilmente el acero para reforzar el ajuste. Volver a añadir acero es mucho más difícil y caro.

A menudo recomendamos diseños de cierre en ángulo o escalonados. Proporcionan un cierre más fiable que las simples superficies planas. Crean un recorrido más complejo para el plástico, lo que detiene eficazmente cualquier posible fuga.

Mejora de los vínculos con enclavamientos mecánicos

Aunque la compatibilidad de materiales proporciona una unión química, nunca se debe confiar sólo en ella. Una pieza 2k verdaderamente robusta incorpora enclavamientos mecánicos. Estas características de diseño bloquean físicamente los dos materiales. Esto crea una unión mucho más fuerte y fiable.

Más allá de la adhesión química

Piense en ello como en las uniones de cola de milano en carpintería. Las formas entrelazadas proporcionan resistencia, no sólo el pegamento. En el moldeo 2K, podemos diseñar características como orificios, ranuras o canales en la primera inyección (el sustrato). A continuación, el segundo material fluye dentro de estos elementos, creando una potente conexión mecánica.

| Método de unión | Fuerza | Complejidad del diseño | Fiabilidad |

|---|---|---|---|

| Sólo productos químicos | Moderado | Bajo | Depende de los materiales |

| Sólo mecánica | Alta | Moderado | Muy alta |

| Química + Mecánica | Muy alta | Moderado | Más alto |

Este enfoque combinado es el estándar de oro para piezas sometidas a fuerzas de tensión, torsión o pelado. Garantiza que el sobremolde nunca se separará del sustrato. Para profundizar en estas técnicas y otras, le animo a que descargue nuestra completa guía DFM. Es un recurso que nuestro equipo de PTSMAKE ha desarrollado para ayudar a ingenieros como usted a alcanzar el éxito.

El éxito del diseño para la fabricación en el moldeo por inyección 2K depende de cuatro pilares fundamentales. Un grosor de pared uniforme y unas transiciones suaves garantizan un flujo de material adecuado y evitan defectos. La colocación estratégica de las compuertas es crucial tanto para la calidad estética como para la integridad estructural. Además, las zonas de cierre precisas son esenciales para crear separaciones limpias entre los materiales. Por último, la incorporación de enclavamientos mecánicos junto con la adhesión química proporciona la unión más robusta y fiable, garantizando el rendimiento y la durabilidad a largo plazo de la pieza final.

Compatibilidad de materiales: Su guía para una adhesión perfecta.

La elección de los materiales adecuados es la decisión más crítica en el moldeo por inyección 2K. Si lo hace bien, creará una pieza multimaterial duradera y sin juntas. Si lo hace mal, se producirá descascarillado, delaminación y fallos en el producto. Es un error costoso.

Muchos creen que es tan sencillo como elegir dos plásticos. Pero la realidad es una ciencia compleja. Una unión fuerte y permanente no se produce por casualidad. Depende de la profunda compatibilidad molecular entre el sustrato y el material de sobremoldeo.

¿Qué hace que un plástico se pegue a otro? El secreto está en su composición química. Algunas familias de polímeros se atraen entre sí de forma natural, formando potentes enlaces químicos. Otras se repelen entre sí, lo que requiere ingeniosos trucos de diseño para mantenerlas unidas.

Esta guía es tu punto de partida. Le ofrecemos una tabla de compatibilidad clara. Utilícela para navegar por el complejo mundo de la selección de materiales. Le ayudará a evitar errores comunes y a diseñar piezas duraderas. Considérela su hoja de trucos para una unión perfecta.

Para dominar realmente la selección de materiales, hay que entender el "por qué". ¿Por qué algunos materiales se unen perfectamente y otros se deshacen? Todo se reduce a dos mecanismos principales: la unión química y el enclavamiento mecánico.

Enlace químico: El apretón de manos molecular

La unión ideal en el moldeo por inyección 2k es una unión química. Esto ocurre cuando el material de sobremoldeo fundido entra en contacto con el sustrato. Las cadenas poliméricas de ambos materiales se entremezclan y forman una verdadera soldadura molecular en la interfaz.

Este tipo de unión es increíblemente fuerte y fiable. Depende en gran medida de que los materiales tengan propiedades químicas similares. Factores como la polaridad y energía superficial7 desempeñan un papel fundamental. Cuando estas propiedades se alinean, los materiales se atraen de forma natural.

Enclavamiento mecánico: Un agarre físico

¿Y si los materiales elegidos no son químicamente compatibles? También puede conseguir una unión fuerte mediante el enclavamiento mecánico. Este método se basa en el diseño físico de la pieza más que en la atracción química.

Diseñamos el sustrato con características como rebajes, agujeros o una textura rugosa. El material de sobremoldeo fluye hacia estos elementos y se solidifica. Así se crea un potente agarre físico, muy parecido al del velcro. Es una solución sólida, especialmente para materiales como el nailon.

He aquí una rápida comparación:

| Característica | Enlace químico | Enclavamiento mecánico |

|---|---|---|

| Fuerza de adhesión | Muy alta | Moderado a alto |

| Mecanismo | Adhesión molecular | Enredo físico |

| Requisito | Compatibilidad de materiales | Características del diseño del sustrato |

| Ejemplo | TPE sobre ABS | LSR en PA66 con rebajes |

Conocer la teoría es una cosa, pero aplicarla es lo que importa. Para facilitarle el trabajo, he elaborado una tabla de compatibilidad de materiales basada en los proyectos que hemos llevado a cabo en PTSMAKE. Esta tabla cubre algunas de las combinaciones de materiales más comunes en la industria.

Utilícelo como punto de partida. Le ayudará a reducir rápidamente sus opciones para su próximo proyecto de moldeo por inyección 2k.

Tabla general de compatibilidad de materiales

| Material del sustrato | TPE (a base de SEBS) | TPU (a base de éster) | LSR (silicona) |

|---|---|---|---|

| ABS (Acrilonitrilo Butadieno Estireno) | Bien | Bien | Pobre* |

| PC (Policarbonato) | Bien | Bien | Pobre* |

| PA66 (Poliamida 66) | Pobre | Feria | Bueno (con imprimación) |

| PBT (Tereftalato de polibutileno) | Feria | Bien | Pobre* |

Nota: La LSR suele requerir una imprimación o enclavamientos mecánicos para lograr una unión fuerte con la mayoría de los termoplásticos.

Más allá del gráfico

Recuerde que esta tabla es orientativa. El grado exacto del material, los aditivos como colorantes o retardantes de llama, e incluso los parámetros del proceso de moldeo pueden afectar a la fuerza de la unión. Por ejemplo, un TPU sobremoldeado sobre PC puede crear una unión excelente. Esto se debe a que ambos materiales comparten características polares.

Sin embargo, un TPE sobremoldeado sobre PA66 probablemente fallará sin características mecánicas. Sus químicas son simplemente demasiado diferentes. En nuestro trabajo, siempre recomendamos crear placas de muestra para probar los grados de material específicos que se pretenden utilizar. Este paso de validación elimina cualquier conjetura.

El éxito del moldeo por inyección 2k depende de la compatibilidad de los materiales. Las uniones más fuertes son las químicas, que se forman cuando los polímeros se atraen entre sí de forma natural. Cuando los materiales son incompatibles, un sólido enclavamiento mecánico puede proporcionar la resistencia necesaria. Esta guía y la tabla ofrecen una base sólida, pero recuerde que las pruebas en el mundo real con los grados específicos de su material son esenciales para garantizar una unión perfecta y duradera. Consultar con expertos puede evitar costosos fallos a largo plazo.

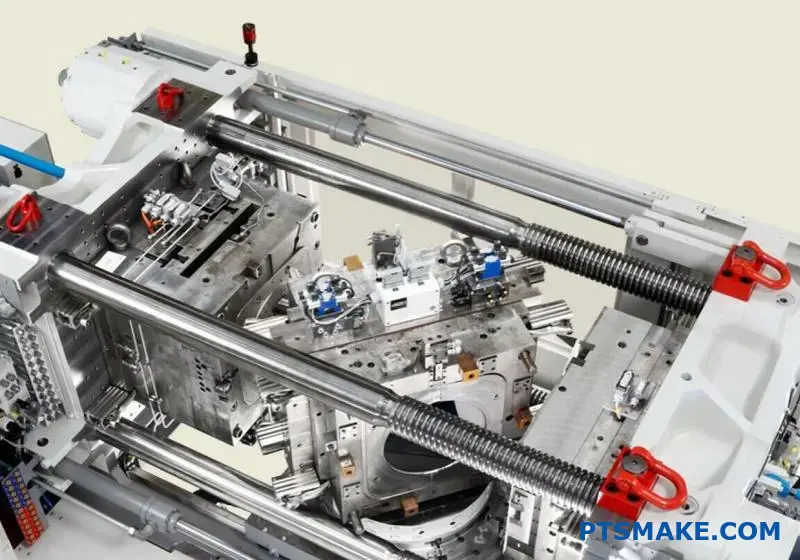

Nuestras avanzadas capacidades y tecnología de moldeo 2K.

Tener la idea adecuada es una cosa. Tener el socio adecuado con la tecnología adecuada para hacerla realidad lo es todo. En PTSMAKE, hemos invertido mucho en la tecnología y los conocimientos específicos necesarios para el moldeo por inyección 2K de alta precisión. No se trata sólo de tener máquinas; se trata de tener un sistema completo e integrado.

Este sistema garantiza que la intención de su diseño se traduzca perfectamente en un producto final. Combinamos equipos de última generación con profundos conocimientos de ingeniería. Esta sinergia nos permite abordar geometrías complejas y combinaciones de materiales que otros podrían rechazar.

Nuestras capacidades se basan en una maquinaria potente y fiable. Disponemos de una gama de prensas especializadas de moldeo por inyección 2K. Esto nos proporciona la flexibilidad necesaria para fabricar piezas de distintos tamaños y volúmenes de producción.

Nuestros principales equipos de moldeo 2K

Utilizamos máquinas líderes del sector de fabricantes como Engel y Arburg. Esta elección no es casual. Su precisión y fiabilidad son cruciales para las estrechas tolerancias que requiere el moldeo en 2K.

| Características de la máquina | Especificación / Capacidad | Impacto en su proyecto |

|---|---|---|

| Gama de tonelaje | 80T - 450T | Versatilidad para piezas pequeñas e intrincadas hasta componentes de mayor tamaño. |

| Unidades de inyección | Control doble e independiente | Suministro preciso de material para una unión perfecta de las capas. |

| Sistemas de control | Programación CNC avanzada | Alta repetibilidad y estabilidad del proceso. |

| Tecnología de moldes | Plato giratorio, Plato índice | Admite un moldeo multidisparo eficaz y complejo. |

Nuestras modernas y limpias instalaciones albergan estos avanzados equipos. Mantenemos un entorno controlado para garantizar la uniformidad del proceso. Esto es fundamental para suministrar piezas de calidad, lote tras lote.

Las grandes máquinas son sólo la mitad de la historia. La verdadera magia está en el utillaje. A diferencia de muchos fabricantes de moldes, disponemos de una sala de herramientas propia totalmente equipada. Esto supone una gran ventaja para nuestros clientes.

Contar con nuestras propias capacidades de diseño y fabricación de moldes cambia las reglas del juego. Significa que controlamos todo el proceso desde el principio. No dependemos de un fabricante de herramientas externo. Esta integración vertical agiliza la comunicación y acorta los plazos de entrega.

Experiencia interna en herramientas e ingeniería

Nuestros ingenieros diseñan el molde específicamente para su pieza y nuestras máquinas. Esta sinergia es fundamental para el éxito del moldeo por inyección 2k. Utilizan software avanzado para simular el proceso de moldeo. Esto nos ayuda a predecir y resolver posibles problemas antes de cortar el acero.

Tenemos en cuenta todos los detalles, desde la ubicación de las compuertas hasta los canales de refrigeración. El material reología8 se analiza cuidadosamente para garantizar una unión química perfecta entre los dos plásticos. Este enfoque proactivo minimiza los costosos ciclos de prueba y error.

Nuestro equipo conoce a fondo el comportamiento conjunto de los distintos materiales. Este conocimiento es crucial para crear una unión duradera y sin juntas.

| Fase de ingeniería | Nuestro objetivo | Beneficio para el cliente |

|---|---|---|

| Diseño para la fabricación (DFM) | Optimización del diseño de piezas para el proceso 2k. | Reducción de costes y mejora de la calidad de las piezas. |

| Análisis del flujo de moldes | Simulación del flujo y la adhesión de plásticos. | Evita defectos como huecos o uniones débiles. |

| Diseño y fabricación de herramientas | Ingeniería y mecanizado de precisión. | Un molde robusto que proporciona piezas uniformes. |

| Prototipos y validación | Probar y perfeccionar el proceso. | Garantiza que el producto final cumple las especificaciones. |

Esta experiencia garantiza que su proyecto se desarrolle sin problemas desde la concepción hasta la producción. Gestionamos cada paso, ofreciéndole un único punto de contacto y una responsabilidad total.

Nuestro proceso se basa en la colaboración. Nos consideramos una extensión de su equipo. Nuestros ingenieros participan desde la primera solicitud de presupuesto. Trabajan con usted para comprender sus objetivos y retos.

Este enfoque de colaboración es esencial para proyectos complejos de moldeo por inyección 2K. Creemos que la comunicación abierta y la experiencia compartida conducen a los mejores resultados. Su conocimiento del producto combinado con nuestra experiencia en fabricación crea una potente asociación.

Una vía de colaboración para la producción

No nos limitamos a tomar su archivo CAD y pulsar un botón. Llevamos a cabo un proceso de revisión detallado. Podemos sugerir pequeños ajustes en el diseño que pueden suponer grandes mejoras en la fabricabilidad o la rentabilidad. Nuestro objetivo es preparar el proyecto para el éxito desde el primer día.

Esta colaboración se mantiene durante todo el ciclo de vida del proyecto. Proporcionamos actualizaciones periódicas y siempre estamos disponibles para hablar de los progresos. La transparencia es una parte esencial de nuestra forma de trabajar en PTSMAKE.

Nuestro proceso estructurado garantiza que nada quede al azar. Cada paso se planifica, ejecuta y verifica.

| Etapa del proceso | Nuestra acción | Su participación |

|---|---|---|

| 1. 1. Consulta inicial | Nuestros ingenieros revisan su diseño y sus objetivos. | Usted proporciona los requisitos y especificaciones del proyecto. |

| 2. DFM y presupuesto | Le ofrecemos un análisis detallado y un presupuesto transparente. | Usted revisa y aprueba la dirección del diseño. |

| 3. Fabricación de moldes | Nuestro equipo construye el molde 2k de alta precisión. | Recibirá información periódica sobre los progresos realizados. |

| 4. Producción de piezas | Primero hacemos artículos y luego la producción completa. | Usted aprueba las muestras y recibe las piezas definitivas. |

Este enfoque sistemático minimiza el riesgo y garantiza la entrega a tiempo. Nos encargamos de la complejidad de la fabricación para que usted pueda centrarse en su actividad principal.

Nuestra avanzada capacidad de moldeo 2K es un sistema completo. Combina maquinaria de primer nivel, como prensas Engel y Arburg, con una gran experiencia interna en utillaje. Esta integración, guiada por nuestro equipo de ingeniería, garantiza que sus componentes complejos se fabriquen con los más altos estándares. Controlamos todo el proceso, desde el análisis DFM hasta la producción final, proporcionando un camino fiable y racionalizado para el éxito de su proyecto. Somos su socio en innovación de fabricación.

Casos de éxito: Casos prácticos reales de moldeo 2K.

La teoría es una cosa, pero lo que de verdad importa son los resultados. Hablar es barato, pero ver cómo una tecnología resuelve problemas del mundo real no tiene precio. Por eso quiero mostrarle algunos proyectos reales que hemos llevado a cabo en PTSMAKE. No se trata de meras hipótesis, sino de ejemplos tangibles de cómo el moldeo por inyección 2K aporta un valor increíble.

Examinaremos los retos a los que se enfrentaron nuestros clientes y cómo los convertimos en éxitos. Cada caso sigue una estructura sencilla: Problema, Solución y Resultado. Este formato muestra claramente el impacto de nuestro enfoque. Verá cómo pasamos de un problema complejo a un resultado racionalizado y rentable.

Estos ejemplos proceden de distintos sectores. Muestran la versatilidad del proceso de moldeo 2K. Tanto si se trata de piezas de automoción resistentes como de bienes de consumo ergonómicos, los principios son los mismos. Combinamos materiales para crear un producto mejor y más integrado.

Veamos los detalles.

Caso práctico 1: Carcasa de sensor de automoción

El problema

Un cliente del sector de la automoción necesitaba una carcasa robusta para un sensor crítico. La pieza tenía que soportar las duras condiciones del compartimento del motor. Esto significaba temperaturas extremas, vibraciones y exposición a fluidos. Y lo que es más importante, necesitaba una clasificación IP67, lo que significaba que tenía que ser totalmente estanca al polvo y al agua. Su diseño anterior utilizaba una junta independiente, que era costosa de montar y propensa a fallar con el tiempo.

Nuestra solución de moldeo 2K

Propusimos una solución de una sola pieza mediante moldeo por inyección 2K. El proceso consistía en moldear un tereftalato de polibutileno (PBT) rígido y resistente al calor para el cuerpo principal. Luego, en el mismo molde, sobremoldeamos una junta de elastómero termoplástico (TPE) directamente sobre la carcasa. Así se creó una unión perfecta y permanente.

El resultado cuantificado

El resultado cambió las reglas del juego para el cliente. La junta integrada eliminó la necesidad de una junta independiente y el paso de montaje manual.

| Métrica | Antes del moldeo 2K | Después del moldeo 2K | Mejora |

|---|---|---|---|

| Recuento de piezas | 2 (Carcasa + Junta) | 1 (Parte integrada) | 50% Reducción |

| Tiempo de montaje | ~30 segundos/parte | 0 segundos/parte | 100% Eliminación |

| Grado de impermeabilidad | IP65 (en el mejor de los casos) | IP67 (certificado) | Requisito superado |

| Coste unitario | Línea de base | Reducido en 18% | Ahorro significativo |

La pieza final no sólo era más fiable, sino también más barata de producir. Superó con nota todas las pruebas de validación, lo que mejoró la calidad general del producto.

Inmersión profunda: La unión perfecta

Crear una unión duradera entre dos materiales diferentes es el corazón del moldeo por inyección 2K. No se trata sólo de unirlos a presión. El éxito depende de la compatibilidad de los materiales, el diseño del molde y el control preciso del proceso. En el proyecto del sensor de automoción, la elección de PBT y TPE fue fundamental.

Estos materiales están diseñados para tener una excelente Enlace químico9 propiedades. Durante la fase de sobremoldeo, el TPE fundido fluye sobre el sustrato de PBT aún caliente. En la interfaz, las cadenas poliméricas de ambos materiales se entremezclan y forman una conexión fuerte y permanente. Es una fusión a nivel molecular, no sólo un bloqueo mecánico.

Nuestro equipo de PTSMAKE realizó múltiples simulaciones del flujo del molde. Esto nos ayudó a optimizar la ubicación de la compuerta y los parámetros de inyección. Teníamos que asegurarnos de que el material de TPE llenaba perfectamente el canal de sellado sin causar defectos ni tensiones en la carcasa de PBT.

He aquí una visión simplificada de los factores clave que controlamos:

| Parámetro de proceso | Importancia | Por qué es importante |

|---|---|---|

| Temperatura del sustrato | Alta | Garantiza que la superficie sea receptiva para una fuerte unión química. |

| Velocidad de inyección | Medio | Rellena la cavidad sin degradar el material ni dañar el sustrato. |

| Presión de mantenimiento | Alta | Evita las marcas de hundimiento y garantiza la densidad adecuada de las piezas. |

| Tiempo de enfriamiento | Crítica | Permite que la unión se fije correctamente antes de la expulsión de la pieza. |

Al ajustar con precisión estos elementos, creamos un componente único y sin fisuras que funciona como uno solo. Esta atención al detalle es lo que diferencia una pieza estándar de una de alto rendimiento.

Caso práctico 2: Empuñadura ergonómica para herramientas eléctricas

El problema

Una marca líder de consumo quería lanzar una nueva línea de taladros inalámbricos. Un objetivo clave del diseño era una ergonomía superior. Querían un mango cómodo, antideslizante y lo suficientemente resistente como para soportar el maltrato en el lugar de trabajo. Sus prototipos iniciales utilizaban un mango de plástico estándar con una funda de goma deslizada sobre él. El tacto era barato y la funda podía retorcerse o despegarse con el uso intensivo.

Nuestra solución de moldeo 2K

Trabajamos con su equipo de diseño para desarrollar una empuñadura totalmente integrada. La solución fue un proceso de moldeo por inyección 2K. Utilizamos un polipropileno (PP) resistente y relleno de vidrio para el núcleo estructural de la empuñadura. Para la capa exterior, sobremoldeamos un TPE suave al tacto con una textura diseñada a medida. De este modo, se consigue una amortiguación cómoda y un agarre seguro.

"PTSMAKE no sólo fabricó nuestra pieza, sino que mejoró nuestro producto. El mango moldeado 2K es ahora una característica clave para la venta, y los comentarios de nuestros clientes sobre la comodidad han sido abrumadoramente positivos." - Jefe de producto

El resultado cuantificado

El nuevo diseño del asa transformó la experiencia del usuario y mejoró la eficiencia de la fabricación. Ayudó a que el producto destacara en un mercado saturado.

| Métrica | Antes del moldeo 2K | Después del moldeo 2K | Mejora |

|---|---|---|---|

| Etapas de fabricación | 2 (Moldear mango + Montar empuñadura) | 1 (Moldeado integrado) | Proceso simplificado |

| Durabilidad del producto | Problemas de agarre en las pruebas | Superó la prueba de caída de 2 metros | 100% Porcentaje de aprobados |

| Puntuación de comodidad del usuario | 6.5 / 10 | 9.2 / 10 | 41,5% Aumento |

| Valor percibido | Estándar | Premium | Mejora de la imagen de marca |

Este proyecto demuestra cómo el moldeo 2K puede utilizarse no sólo para funciones técnicas, sino también para mejorar significativamente el aspecto, el tacto y el atractivo general de un producto en el mercado.

Estos estudios de casos reales demuestran que el moldeo por inyección 2K es más que un simple proceso de fabricación. Es una poderosa herramienta de resolución de problemas. Mediante la combinación inteligente de materiales en un único componente, ayudamos a clientes como usted a reducir costes, mejorar el rendimiento del producto y crear diseños superiores. Los resultados, como se ve en los ejemplos de automoción y herramientas eléctricas, son tangibles, mensurables e impactantes. Este proceso convierte retos complejos en soluciones elegantes y eficientes.

Garantía de calidad y precisión en cada pieza.

La calidad no es sólo un control final. Es la base de todo lo que hacemos, especialmente en procesos complejos como el moldeo por inyección 2K. Para los ingenieros y los responsables de compras, recibir una pieza fuera de especificación es más que un inconveniente; puede detener toda una línea de producción. Es un riesgo que no estamos dispuestos a correr.

En PTSMAKE, nuestro compromiso con la calidad está integrado en nuestro ADN operativo. Entendemos que la confianza se gana a través de resultados consistentes y fiables. Por eso mantenemos normas y certificaciones rigurosas, que garantizan que cada componente que producimos cumple exactamente sus especificaciones. Nuestro enfoque no consiste sólo en detectar defectos, sino en evitar que se produzcan.

Nuestro principal compromiso de calidad

Empezamos con un marco certificado. Nuestra certificación ISO 9001:2015 no es solo un distintivo; es un sistema por el que nos regimos. Rige cada paso, desde el momento en que recibimos su archivo CAD hasta el envío final. Este proceso estructurado proporciona la trazabilidad y el control que nuestros clientes B2B exigen para aplicaciones críticas.

El viaje de inspección

Cada pieza se somete a un proceso de inspección de varias fases. Esto garantiza que la calidad se controla y verifica continuamente, no sólo al final. Es un enfoque sistemático diseñado para generar confianza y garantizar la precisión.

| Escenario | Acciones clave | Propósito |

|---|---|---|

| Materia prima entrante | Verificación de certificados de materiales, ensayos de dureza y composición | Para garantizar que el material cumple las especificaciones del proyecto desde el principio. |

| Control de calidad durante el proceso | Inspección del primer artículo (FAI), controles dimensionales periódicos | Para detectar a tiempo cualquier desviación y mantener la estabilidad del proceso. |

| Aprobación final de la pieza | Inspección dimensional completa, Control visual, Pruebas funcionales | Para confirmar que la pieza acabada cumple todos los requisitos de diseño antes de su envío. |

Este meticuloso recorrido es la forma en que nos aseguramos de que cada pieza, ya sea sencilla o compleja, encaje a la perfección con su diseño.

Para cumplir nuestra promesa de precisión, invertimos en equipos de metrología de última generación. La tecnología es un socio fundamental en nuestro proceso de control de calidad. Nos permite medir con un nivel de precisión y repetibilidad que los métodos manuales simplemente no pueden igualar. Esto es especialmente importante en piezas con tolerancias estrechas o geometrías complejas.

Nuestro laboratorio de inspección está equipado con herramientas avanzadas que proporcionan información objetiva basada en datos. Estos datos no sólo se utilizan para aprobar piezas, sino también para perfeccionar continuamente nuestros procesos de fabricación. Se trata de crear un bucle de mejora constante. Creemos que los buenos datos conducen a mejores piezas.

Metrología avanzada en PTSMAKE

Nuestras herramientas se seleccionan para satisfacer las diversas necesidades de nuestros clientes. Desde componentes aeroespaciales hasta dispositivos médicos, disponemos del equipo adecuado para cada trabajo. Esta capacidad nos permite proporcionar informes de inspección exhaustivos que le dan plena confianza en nuestro trabajo. Utilizamos Control estadístico de procesos10 para supervisar y controlar nuestros procesos.

Nuestras principales tecnologías de inspección

A continuación se describen algunas de las principales tecnologías que empleamos y lo que nos ayudan a conseguir. Cada una de ellas desempeña un papel específico en nuestra estrategia global de garantía de calidad.

| Equipamiento | Uso principal | Beneficio clave |

|---|---|---|

| Máquina de medición por coordenadas (MMC) | Verificación de geometrías 3D complejas y tolerancias estrictas. | Proporciona mediciones altamente precisas y repetibles hasta el nivel de micras. |

| Escáneres ópticos | Captura de datos detallados de superficies y comparación con modelos CAD. | Ideal para superficies de forma libre y para garantizar la perfección estética. |

| Calibres y micrómetros digitales | Comprobaciones rápidas y precisas de las dimensiones críticas durante la producción. | Permite obtener información en tiempo real y ajustar los procesos en el taller. |

| Durómetros | Confirmación de las propiedades del material tras el tratamiento térmico. | Garantiza que las piezas cumplan los requisitos de resistencia y durabilidad. |

Esta inversión en tecnología es una inversión directa en el éxito de su proyecto. Así es como transformamos sus diseños en piezas tangibles de alta calidad.

Nuestra filosofía de calidad va más allá del laboratorio de inspección. Creemos en un enfoque proactivo centrado en la reducción de riesgos. Esto empieza mucho antes de que se corte la primera pieza de material. Comienza con un análisis exhaustivo del diseño para la fabricación (DFM). Para los proyectos de moldeo por inyección 2K, este paso es absolutamente crítico.

Analizamos su diseño para identificar posibles problemas en el proceso de moldeo. Puede tratarse de problemas con el grosor de las paredes, los ángulos de desmoldeo o la unión entre los dos materiales. Al abordar estos posibles problemas por adelantado, evitamos costosas modificaciones de las herramientas y retrasos en la producción.

Control de calidad proactivo frente a reactivo

Muchos proveedores se centran únicamente en la inspección final, que es un enfoque reactivo. Encuentran los problemas cuando ya se han producido. En PTSMAKE, integramos los controles de calidad a lo largo de todo el ciclo de vida de su proyecto. Esta mentalidad proactiva es un factor diferenciador clave. Le ahorra tiempo, reduce costes y elimina sorpresas.

Nuestros ingenieros colaboran estrechamente con su equipo. Proporcionamos comentarios y sugerencias para optimizar su diseño tanto en rendimiento como en fabricabilidad. Este proceso de colaboración garantiza una producción más fluida y un mejor producto final.

| Acérquese a | Control de calidad proactivo (método PTSMAKE) | Control de calidad reactivo (método tradicional) |

|---|---|---|

| Cronometraje | Antes y durante la producción | Una vez finalizada la producción |

| Enfoque | Prevención de defectos | Detección de defectos |

| Actividad clave | Análisis DFM, simulación de procesos | Inspección final de piezas |

| Resultado | Menos desechos, menos costes, entregas más rápidas | Mayores tasas de rechazo, posibles repeticiones y retrasos |

Esta estrategia proactiva es fundamental en nuestra forma de trabajar. Se trata de integrar el éxito en su proyecto desde el primer día, garantizando que la calidad de sus piezas moldeadas por inyección 2k nunca se deje al azar.

Nuestro compromiso con la calidad es inquebrantable y se basa en procesos certificados como ISO 9001:2015 y metrología avanzada. Empleamos herramientas como MMC y escáneres ópticos para garantizar la precisión. Y lo que es más importante, adoptamos un enfoque proactivo, utilizando el análisis DFM para mitigar los riesgos antes de que comience la producción. Este sistema garantiza que cada pieza, especialmente en el caso del complejo moldeo por inyección 2k, cumpla sus especificaciones exactas y genere una confianza duradera en nuestra colaboración.

Preguntas frecuentes sobre el moldeo 2K.

Obtener respuestas directas es clave para sacar adelante un proyecto. Usted tiene preguntas, y mi objetivo es darle respuestas claras y directas. Esto le ayudará a tomar decisiones informadas rápidamente. Vamos a abordar algunas de las preguntas más comunes que recibimos sobre el moldeo por inyección 2K.

Conocer el proceso de antemano ahorra tiempo y evita sorpresas. Hay muchos factores que influyen en los plazos y el coste de un proyecto. Creemos en la transparencia desde el principio. Esto garantiza una colaboración fluida desde el diseño hasta la producción.

¿Cuál es el coste típico de un molde de inyección 2K?

No hay una respuesta única. El coste de un molde 2K depende de varios factores clave. La complejidad de la pieza es el principal factor. Los diseños más complejos requieren herramientas más complejas.

El material del molde también influye. Los moldes de acero endurecido cuestan más, pero duran millones de ciclos. Los moldes de aluminio son más baratos, pero duran menos. Son ideales para prototipos.

He aquí un desglose de los principales factores que influyen en los costes:

| Factor | Impacto en el coste | Por qué es importante |

|---|---|---|

| Complejidad de las piezas | Alta | Los detalles intrincados requieren más tiempo de mecanizado. |

| Material del molde | Alta | El acero endurecido frente al aluminio afecta a la longevidad. |

| Tamaño de la pieza | Medio | Las piezas más grandes requieren moldes más grandes y caros. |

| Volumen de producción | Medio | Las herramientas de gran volumen necesitan materiales duraderos y costosos. |

| Cavitación | Medio | Más cavidades aumentan el coste inicial pero reducen el precio de la pieza. |

¿Cuáles son sus plazos de entrega habituales para utillaje y producción?

Los plazos de entrega varían en función de la complejidad del proyecto. La fabricación de un molde de inyección 2K sencillo puede llevar de 4 a 6 semanas. Un molde muy complejo puede tardar entre 8 y 12 semanas o más.

Una vez que la herramienta está completa y aprobada, puede comenzar la producción. La primera producción suele tener lugar una semana después de la validación de la herramienta. Siempre proporcionamos un calendario detallado del proyecto. Así le mantenemos informado en todo momento.

¿Cuáles son las cantidades mínimas de pedido?

Para el moldeo por inyección son necesarias cantidades mínimas de pedido. El proceso de configuración de una máquina 2K es complejo. Implica cargar el molde y calibrar dos unidades de inyección. Esto lleva tiempo y material.

Nuestras CMP garantizan que el proceso sea eficaz y rentable. En la mayoría de los proyectos, nuestras cantidades mínimas de producción comienzan en torno a las 1.000 piezas. Sin embargo, puede ser flexible. Lo evaluamos caso por caso.

Para prototipos o tiradas muy pequeñas, pueden ser mejores otros métodos de fabricación. Podemos estudiar las opciones que mejor se adapten a sus necesidades. Somos socios en el éxito de su proyecto. Esto implica encontrar la vía de fabricación adecuada para su fase específica de desarrollo. El objetivo es equilibrar el coste con sus necesidades inmediatas.

El concepto de reología11 es crucial aquí; comprender cómo fluyen los materiales es clave.

¿Qué formatos de archivo aceptan?

Trabajamos con diversos formatos de archivo CAD estándar. Esto garantiza una comunicación fluida entre su equipo de diseño y nuestros ingenieros. Nuestro objetivo es facilitarle al máximo el proceso.

Proporcionar el formato de archivo adecuado nos ayuda a empezar rápidamente con su presupuesto y análisis DFM.

Estos son los formatos de archivo más comunes que aceptamos:

| Formato de archivo | Extensión | Preferido para |

|---|---|---|

| PASO | .stp / .step | Modelos 3D (Universal) |

| IGES | .igs / .iges | Modelos 3D (Universal) |

| SolidWorks | .sldprt | Modelos 3D (nativos) |

| AutoCAD | .dwg / .dxf | Dibujos 2D |

| Dibujos 2D |

Aunque aceptamos muchos formatos, los archivos STEP suelen ser la mejor opción. Son universales y mantienen la integridad del modelo 3D sin problemas de traducción. También es muy útil proporcionar un dibujo 2D con tolerancias.

¿Pueden ayudarme a elegir el material para mi proyecto?

Absolutamente. La selección del material es uno de los pasos más importantes en el moldeo por inyección 2K. La elección correcta garantiza que su pieza funcione según lo previsto. Guiamos activamente a nuestros clientes a través de este proceso.

Nuestro equipo le ayuda a considerar todas las variables. Esto incluye las propiedades mecánicas, la resistencia química y la exposición a la temperatura. También nos centramos en la unión entre los dos materiales. Una unión química o mecánica fuerte es esencial para una pieza duradera.

En proyectos anteriores de PTSMAKE hemos visto lo importante que es este aspecto. Una mala combinación de materiales puede provocar la delaminación y el fallo de la pieza. Nuestra experiencia le ayudará a evitar estos problemas.

He aquí algunas combinaciones de materiales habituales y sus aplicaciones:

| Sustrato (duro) | Sobremoldeado (blando) | Aplicaciones comunes |

|---|---|---|

| PC | TPE | Electrónica de mano, empuñaduras |

| ABS | TPU | Mangos de herramientas eléctricas, juntas |

| Nylon (PA) | TPE | Componentes de automoción, juntas |

| PP | TPE | Bienes de consumo, botones de tacto suave |

Analizamos en detalle el entorno de uso final de su producto. Esta conversación nos permite recomendar materiales que cumplan sus requisitos específicos de rendimiento y presupuesto. Estamos aquí para garantizar que su producto final sea un éxito. Este enfoque colaborativo es una parte esencial de nuestra forma de trabajar en PTSMAKE.

Responder a las preguntas clave por adelantado es vital para el éxito de la colaboración. Hemos tratado los factores que influyen en los costes de los moldes 2K, los plazos de entrega habituales y por qué son necesarias las cantidades mínimas de producción. También hemos hablado de los formatos de archivo de diseño preferidos, como STEP, para facilitar la colaboración. Nuestro equipo de PTSMAKE está siempre dispuesto a ayudarle a tomar decisiones cruciales, como la selección de materiales, para garantizar el éxito de su proyecto. Esta transparencia ayuda a crear una base de confianza desde el principio.

Lleve sus proyectos de moldeo por inyección 2K más allá con PTSMAKE

¿Preparado para conseguir una resistencia superior de las piezas, un ensamblaje sin fisuras y libertad de diseño? Póngase en contacto con el equipo de expertos de PTSMAKE para obtener un presupuesto gratuito para su próximo proyecto de moldeo por inyección 2K. Descubra cómo nuestra tecnología punta y nuestros más de 20 años de experiencia pueden impulsar su innovación: ¡envíe su consulta hoy mismo!

Descubra el papel fundamental de la inyección inicial de material en el proceso de moldeo 2K. ↩

Aprenda cómo afecta el comportamiento del flujo de material a la calidad de sus piezas moldeadas. ↩

Explore cómo influye la compatibilidad de materiales en la unión molecular para conseguir la máxima durabilidad de las piezas. ↩

Haga clic para saber cómo influye esta elección del material base en la integridad y el rendimiento de su pieza. ↩

Comprender cómo esta propiedad del material mejora el agarre, la comodidad y el sellado en el diseño de productos. ↩

Aprenda cómo influyen las propiedades de flujo del material en su diseño y evite los defectos de moldeo más comunes. ↩

Obtenga más información sobre cómo afecta esta propiedad al rendimiento de la adhesión y el pegado en nuestra guía detallada sobre ciencia de los materiales. ↩

Comprenda cómo el análisis del flujo de materiales puede evitar defectos y ahorrar costes en su proyecto. ↩

Descubra cómo se fusionan diferentes plásticos en el moldeo 2K para obtener la máxima durabilidad y rendimiento. ↩

Obtenga más información sobre cómo este método basado en datos mejora la coherencia y la calidad de las piezas. ↩

Descubra cómo las propiedades de flujo del material pueden influir en la calidad final y el rendimiento de su pieza. ↩