Ihre CNC-gefertigten Teile sind in anspruchsvollen Industrieumgebungen ständigen Verschleiß-, Korrosions- und Leistungsanforderungen ausgesetzt. Standard-Oberflächenbeschichtungen versagen oft, wenn Teile unter schweren Lasten, chemischer Einwirkung oder unter Bedingungen mit hoher Reibung präzise bleiben müssen.

Die Verchromung verwandelt CNC-bearbeitete Teile in langlebige Präzisionskomponenten, die verschleiß- und korrosionsbeständig sind und gleichzeitig enge Toleranzen einhalten. Diese Oberflächenbehandlung verlängert die Lebensdauer der Teile, senkt die Wartungskosten und sorgt für gleichbleibende Leistung in der Luft- und Raumfahrt, im Automobilbau, in der Hydraulik und in der Fertigung.

Dieser Leitfaden enthält alles, was Sie über die Verchromung von Präzisionsteilen wissen müssen. Ich führe Sie durch die verschiedenen Beschichtungsarten, Materialüberlegungen, Toleranzkontrolle und die Wahl des richtigen Ansatzes für Ihre spezifischen Anwendungsanforderungen.

Warum Verchromen die Leistung kritischer Komponenten verbessert

Bei der Konstruktion leistungsrelevanter Bauteile ist das Grundmaterial nur die halbe Miete. Die Oberflächenbeschaffenheit entscheidet oft über die wahre Langlebigkeit und Zuverlässigkeit eines Teils. Hier kommen leistungsfähige Oberflächenbehandlungen ins Spiel.

Die wichtigsten Vorteile der Verchromung

Die Verchromung von Industrieteilen bietet ein ganzes Trio von Vorteilen. Sie schafft eine Barriere, die die Haltbarkeit deutlich erhöht.

Hervorragende Verschleißbeständigkeit

Der Hauptvorteil ist die außergewöhnliche Härte. Diese Schicht schützt die Komponenten vor Reibung und Abrieb und verlängert ihre Lebensdauer.

Unübertroffener Korrosionsschutz

Chrom ist von Natur aus oxidationsbeständig. Das macht es zu einem idealen Schutz gegen Feuchtigkeit und korrosive Stoffe.

| Merkmal | Unplattierte Komponente | Verchromtes Bauteil |

|---|---|---|

| Härte | Mäßig | Sehr hoch |

| Korrosionsrisiko | Hoch | Sehr niedrig |

| Lebenserwartung | Standard | Erweitert |

Jenseits der Oberfläche: Langfristige Stabilität sichern

Die Vorteile der Verchromung gehen über den reinen Schutz hinaus. Der Prozess ist entscheidend für die Erhaltung der ursprünglichen Designintegrität der Komponente im Laufe der Zeit, insbesondere für Teile, die wir bei PTSMAKE bearbeiten.

Beibehaltung der Maßgenauigkeit

Bei Hochpräzisionsteilen können selbst mikroskopisch kleine Veränderungen zu einem Ausfall führen. Durch Hartverchromung wird eine dünne, gleichmäßige Schicht aufgebracht, die die Abmessungen des Bauteils festhält. Dadurch wird verhindert, dass Verschleiß die kritischen Toleranzen während des Betriebs verändert. Unsere Tests zeigen, dass diese Stabilität bei Maschinen mit hoher Beanspruchung entscheidend ist.

Dieses Verfahren trägt auch zur Beherrschung der Wärmeausdehnung bei. Die Beschichtung wirkt als stabile Barriere, was für Bauteile, die bei unterschiedlichen Temperaturen betrieben werden, unerlässlich ist. Bei einigen Anwendungen ist das Vorhandensein von Mikrorisse1 in der Chromschicht kann sogar die Leistung verbessern. Diese winzigen Risse können Schmiermittel zurückhalten und so die Reibung an beweglichen Teilen weiter verringern.

Beschichtungsarten für industrielle Anwendungen

Unterschiedliche Anwendungen erfordern unterschiedliche Ansätze. Das Verständnis des Unterschieds ist entscheidend für eine angemessene Spezifikation.

| Art der Beschichtung | Primäre Verwendung | Schlüsselmerkmal |

|---|---|---|

| Hartchrom | Industrielle Teile | Funktionell, hohe Härte |

| Dekoratives Chrom | Automobilverkleidung | Ästhetisch, dünne Schicht |

| Schwarz Chrom | Optische Werkzeuge | Reduzierte Reflektivität |

Verchromen bietet eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit. Außerdem gewährleistet sie eine langfristige Maßhaltigkeit und ist damit eine wichtige Hochleistungsoberflächenbehandlung für Industrieteile, die unter anspruchsvollen Bedingungen zuverlässig und präzise sein müssen.

Die vollständige Aufschlüsselung der Verchromungstypen

Wenn wir über Verchromung sprechen, gibt es keine Einheitslösung für alle. Die beiden Hauptkategorien sind Hartchrom und Zierchrom. Sie dienen völlig unterschiedlichen Zwecken.

Bei der Hartverchromung steht die Funktion im Vordergrund. Sie schafft eine dauerhafte, verschleißfeste Oberfläche. Denken Sie an industrielle Teile, die lange halten müssen.

Dekoratives Chrom hingegen dient der Ästhetik. Es sorgt für die klassische, spiegelnde Oberfläche, die man an Stoßstangen oder Wasserhähnen sieht.

Hier ist ein kurzer Überblick:

| Art der Beschichtung | Primärer Zweck | Hauptmerkmal |

|---|---|---|

| Hartchrom | Technik | Dauerhaftigkeit |

| Dekoratives Chrom | Ästhetik | Glänzen |

Diese Unterschiede sind für Ingenieure und Designer von entscheidender Bedeutung.

Lassen Sie uns näher darauf eingehen, was sie auszeichnet. Der Bewerbungsprozess ist ein wichtiges Unterscheidungsmerkmal. Hartverchromung wird direkt auf das Grundmetall, häufig Stahl, aufgetragen. Dadurch entsteht eine starke Verbindung und eine sehr dicke Beschichtung.

Umgekehrt, dekorative Verchromung ist eine viel dünnere Schicht. Sie erfordert fast immer eine Unterschicht aus Nickel oder Kupfer. Diese Nickelschicht sorgt für die Glätte, das Reflexionsvermögen und einen Großteil der Korrosionsbeständigkeit. Die darüber liegende Chromschicht ist unglaublich dünn und dient in erster Linie dem Schutz des Nickels vor dem Anlaufen.

Auch die Galvanisierungslösung selbst ist unterschiedlich. Beide verwenden traditionell ein Bad mit hexavalentes Chrom2, Die spezifischen Parameter werden jedoch angepasst, um unterschiedliche Ergebnisse zu erzielen. Aufgrund seiner Dicke und der direkten Anwendung bietet Hartchrom eine überragende Härte und Schmierfähigkeit, wodurch es ideal ist für industrielle Chrombeschichtungen an Kolben, Zylindern und Gussformen.

Hier ist eine detailliertere Aufschlüsselung:

| Merkmal | Hartverchromung | Dekorative Verchromung |

|---|---|---|

| Dicke | Typischerweise 20-100 µm | Normalerweise 0,05-0,5 µm |

| Prozess | Direkt auf das Grundmetall aufgetragen | Erfordert Nickel/Kupfer-Unterschicht |

| Dauerhaftigkeit | Extrem hohe Verschleißfestigkeit | Mäßige Korrosionsbeständigkeit |

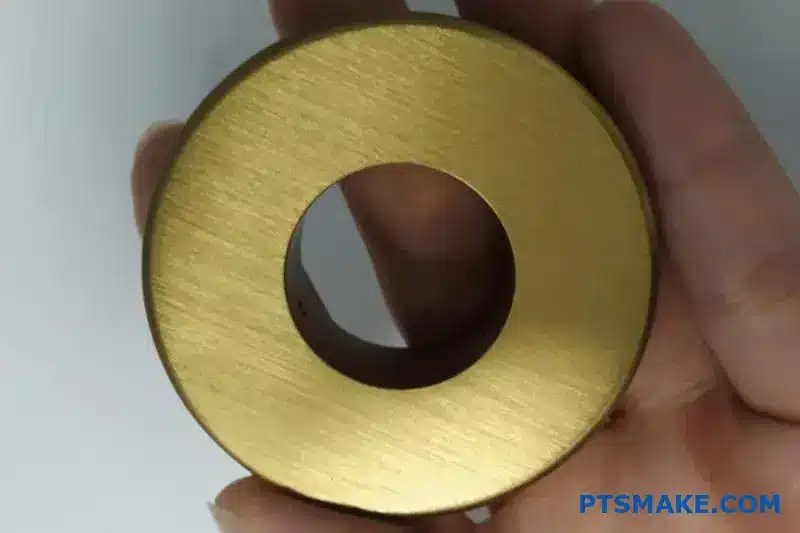

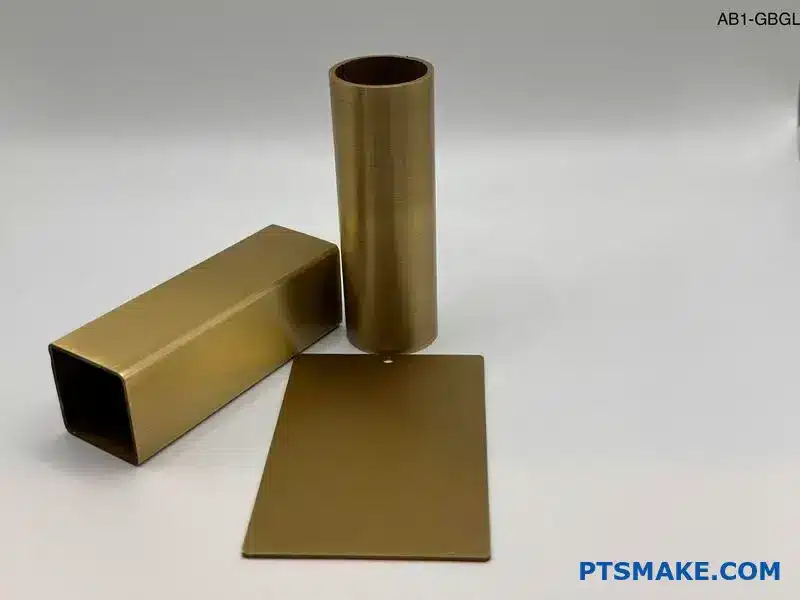

| Erscheinungsbild | Matt bis halbglänzend | spiegelnd, reflektierend |

Bei PTSMAKE helfen wir unseren Kunden bei der Auswahl der richtigen Oberfläche, je nachdem, ob die Hauptanforderung an das Teil die Leistung oder das Aussehen ist.

Kurz gesagt, die Wahl zwischen Hart- und Dekorverchromung hängt ganz von der jeweiligen Anwendung ab. Hartchrom ist für industrielle Haltbarkeit und Funktion gedacht, während dekoratives Chrom eine glänzende, korrosionsbeständige Oberfläche für Produkte für den Verbraucher bietet. Der Unterschied liegt in der Dicke und dem Verfahren.

Wie Sie die richtige Verchromung für Ihre Anwendung auswählen

Die Wahl der richtigen Verchromung ist entscheidend. Es geht nicht nur um eine glänzende Oberfläche. Die Wahl wirkt sich direkt auf die Leistung und Lebensdauer der Komponenten aus.

Ingenieure und Beschaffungsmanager müssen verschiedene Faktoren abwägen. Funktionelle Anforderungen diktieren oft die beste Art der Verchromung.

Hartchrom vs. Dekoratives Chrom

Die erste Entscheidung ist die zwischen Hart- und Dekorchrom. Ihre Eigenschaften sind sehr unterschiedlich. Hartchrom ist für die Funktion. Dekoratives Chrom ist für das Aussehen.

| Merkmal | Hartverchromung | Dekorative Verchromung |

|---|---|---|

| Primäre Zielsetzung | Funktionalität (Abnutzung, Härte) | Ästhetik (Glanz, Anziehungskraft) |

| Dicke | Dicker (20-100 µm) | Dünner (0,05-0,5 µm) |

| Anmeldung | Industrie, Maschinenpark | Automobilverkleidung, Armaturen |

Mit dieser Wahl legen Sie den Grundstein für den Erfolg Ihres Projekts.

Die Wahl der richtigen Verchromung erfordert ein tiefes Eintauchen in die Umgebung der Anwendung und die betrieblichen Anforderungen. Bei PTSMAKE beginnen wir immer mit der Frage nach dem Verwendungszweck des Teils. Dies bestimmt alles.

Verchromen für die Luft- und Raumfahrt

In der Luft- und Raumfahrt ist Leistung nicht verhandelbar. Die Teile müssen extremen Bedingungen standhalten. Das bedeutet, dass die Verchromung für die Luft- und Raumfahrt auf Korrosionsbeständigkeit, Härte und Schmierfähigkeit ausgerichtet ist. Sie schützt kritische Komponenten wie Fahrwerke und Aktuatoren vor Ausfällen. Die Beschichtung muss perfekt auf dem Grundmetall haften.

Auto-Chrom-Finish

In der Automobilindustrie müssen Aussehen und Haltbarkeit im Einklang stehen. Eine Autoverchromung muss Witterungseinflüssen, Streusalz und leichten Stößen standhalten. Sie wird auf Kühlergrills, Felgen und Zierleisten aufgetragen. Hier ist ein mehrschichtiges System (Kupfer-Nickel-Chrom) üblich, das sowohl einen brillanten Glanz als auch einen robusten Schutz gewährleistet. Das Verfahren ist der Schlüssel zur Langlebigkeit.

Maschinenverschleißbeschichtungen

Bei Industriemaschinen kommt es vor allem auf die Verschleißfestigkeit an. Hartchrom ist der Standard für Maschinenverschleißbeschichtungen. Es verlängert die Lebensdauer von Kolben, Walzen und Werkzeugen. Der Schwerpunkt liegt auf der Verbesserung der tribologische Eigenschaften3 des Bauteils. Eine dickere, präzise aufgetragene Schicht kann Ausfallzeiten und Wartungskosten erheblich reduzieren. Unsere Tests zeigen, dass sich die Lebensdauer eines Teils um über 50% erhöhen kann.

| Industrie | Primäres Erfordernis | Empfohlene Verchromung | Hauptvorteil |

|---|---|---|---|

| Luft- und Raumfahrt | Korrosionsbeständigkeit | Hartchrom (dünn und dicht) | Bauteil-Zuverlässigkeit |

| Automobilindustrie | Ästhetik und Langlebigkeit | Dekoratives Chrom | Langlebigkeit und Erscheinungsbild |

| Maschinenpark | Abnutzungswiderstand | Hartchrom (dick) | Verlängerte Nutzungsdauer |

Die Wahl der richtigen Verchromung ist eine wichtige technische Entscheidung. Die Abstimmung des Beschichtungstyps auf die spezifischen Anforderungen von Luft- und Raumfahrt-, Automobil- oder Industriemaschinen gewährleistet optimale Leistung, Haltbarkeit und Kosteneffizienz für jede Komponente.

Verchromung im Vergleich. Alternative Oberflächenbehandlungen: Was Sie wissen müssen

Verchromen ist zwar eine fantastische Option, aber nicht die einzige Lösung. Die richtige Wahl hängt ganz von den spezifischen Anforderungen Ihres Projekts ab. Vergleichen wir sie mit anderen beliebten Oberflächenbehandlungen.

Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser Entscheidung. Wir berücksichtigen Faktoren wie Umwelt, Verschleiß und Budget.

Schneller Endvergleich

Jede Oberfläche hat ihre eigenen Vorteile. Hier ist ein kurzer Überblick, um ihre wichtigsten Stärken hervorzuheben.

| Oberfläche | Primärer Vorteil |

|---|---|

| Verchromen | Härte, Abriebfestigkeit |

| Eloxieren | Korrosionsbeständigkeit (Aluminium) |

| Vernickeln | Kostengünstige Korrosionsbeständigkeit |

| Pulverbeschichtung | Langlebigkeit, Farbvielfalt |

Dieser Vergleich der Oberflächenbeschaffenheit ist nur der Ausgangspunkt.

Die Wahl der richtigen Metalloberfläche ist für Präzisionsteile entscheidend. Sie wirkt sich direkt auf die Leistung, die Lebensdauer und sogar auf die Endkosten Ihres Produkts aus. Eine unpassende Oberfläche kann zu einem vorzeitigen Ausfall führen.

Verchromung vs. Vernickelung

Die Verchromung vs. Vernickelung Debatte ist üblich. Hartchrom ist außergewöhnlich hart und verschleißfest. Es ist ideal für Komponenten mit hoher Reibung. Vernickeln bietet eine ausgezeichnete Korrosionsbeständigkeit zu niedrigeren Kosten und hat oft einen wärmeren, gelblichen Farbton.

Andere funktionelle Beschichtungen

Eloxieren ist ein elektrochemisches Verfahren für Aluminiumteile. Dabei wird eine dauerhafte, korrosionsbeständige Oxidschicht erzeugt. Es handelt sich dabei nicht um eine Beschichtung, sondern um einen integralen Bestandteil des Metalls selbst.

Bei der Pulverbeschichtung wird ein trockenes Pulver aufgetragen, das dann durch Hitze gehärtet wird. So entsteht eine dicke, haltbare Oberfläche, die in vielen Farben erhältlich ist. Für Teile mit sehr engen Toleranzen ist es jedoch weniger geeignet.

Die Chemisch-Nickel-Beschichtung bietet einen entscheidenden Vorteil: perfekte Gleichmäßigkeit. Es wird eine gleichmäßige Schicht auf dem gesamten Teil abgeschieden, unabhängig von der Geometrie. Dies ist möglich durch die autokatalytische Reaktion4 und ist damit ideal für komplexe Anwendungen geeignet. Metallveredelung für Präzisionsteile.

| Merkmal | Verchromen | Vernickeln | Eloxieren (Aluminium) | Pulverbeschichtung |

|---|---|---|---|---|

| Härte | Sehr hoch | Mittel | Hoch | Mittel |

| Einheitlichkeit | Gut | Gut | Ausgezeichnet | Messe |

| Substrate | Metalle | Metalle | Aluminium | Die meisten Metalle |

| Erscheinungsbild | Hell, bläulich | Hell, gelblich | Matt/Satin, Farben | Undurchsichtig, Farben |

Bei der Auswahl der richtigen Oberflächenbehandlung müssen Leistung, Ästhetik und Kosten in Einklang gebracht werden. Die endgültige Anwendung Ihres Teils sollte immer die Richtschnur für Ihre Entscheidung sein, um sicherzustellen, dass Funktionalität und Haltbarkeit im Vordergrund stehen. Diese Wahl ist ein entscheidender Schritt im Herstellungsprozess.

Toleranzen und Dicken beim Verchromen verstehen

Verchromen ist ein additiver Prozess. Es handelt sich nicht nur um eine Farbe, sondern um eine Schicht aus Metall. Dieses zusätzliche Material verändert direkt die endgültigen Abmessungen eines Teils.

Bei Präzisionsbauteilen ist dies ein kritisches Detail. Wird die Schichtdicke nicht beachtet, kann ein perfekt bearbeitetes Teil aus der erforderlichen Toleranz fallen.

Die Auswirkung von Plattierungsaufbau

Die Menge des hinzugefügten Chroms wird als Chromschichtdicke bezeichnet. Dieser Aufbau findet auf allen verchromten Oberflächen statt.

Hier ein einfaches Beispiel dafür, wie sich dies auf den Durchmesser einer Welle auswirkt.

| Original-Durchmesser | Beschichtungsdicke (pro Seite) | Enddurchmesser |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Dies zeigt, warum wir in der ersten Entwurfsphase die Beschichtung berücksichtigen müssen.

Die größte Herausforderung bei der Verchromung ist nicht nur die Dicke, sondern auch die Gleichmäßigkeit der Beschichtung. Die Beschichtung baut sich nicht gleichmäßig auf der Oberfläche eines Teils auf.

Das Problem mit ungleichmäßiger Anhäufung

Scharfe äußere Ecken, Kanten und Löcher neigen dazu, mehr Chromablagerungen anzuziehen. Dies geschieht, weil das elektrische Feld in diesen Bereichen während des Beschichtungsprozesses stärker ist.

Diese Unebenheiten tragen direkt zur Toleranzüberlagerung bei. Ein Teil, das perfekt innerhalb der Bearbeitungstoleranz liegt, kann nach der Beschichtung bei der Prüfung durchfallen. Wir müssen sowohl die Maschinentoleranz als auch die Beschichtungstoleranz zusammen betrachten. Die endgültige Maßkontrolle hängt stark von der Teilegeometrie und der Stromdichte5 im Galvanikbad verwendet.

Methoden zur Kontrolle der Beschichtungsdimensionen

Bei PTSMAKE erreichen wir dies durch eine enge Zusammenarbeit bei Design und Prozesskontrolle. Sie haben zwei primäre Strategien, um die Maßkontrolle der Beschichtung zu erreichen.

| Kontrollmethode | Beschreibung | Ideale Anwendung |

|---|---|---|

| Unterdimensionierung der Vorplatte | Das Teil wird etwas kleiner bearbeitet, um die geplante Beschichtungsstärke auszugleichen. | Teile mit einfacher Geometrie und Standardbeschichtungsanforderungen. |

| Post-Plate-Schleifen | Beschichten des Teils mit einem leichten Übermaß und anschließendes Schleifen auf das endgültige, präzise Maß. | Bauteile, die höchste Präzision und enge Toleranzen erfordern. |

Die Wahl der richtigen Methode erfordert ein klares Verständnis der Funktion des Teils und der Kostenziele. Es geht um ein Gleichgewicht zwischen Präzision und Fertigungseffizienz.

Eine wirksame Maßkontrolle beim Verchromen ist eine Frage der Planung. Sie müssen das hinzugefügte Material bereits in der Entwurfs- und Bearbeitungsphase berücksichtigen. Dieser proaktive Ansatz verhindert Toleranzfehler und stellt sicher, dass Ihr endgültiges Bauteil genau wie vorgesehen funktioniert.

Wie sich die Verchromung auf die Leistung von CNC-bearbeiteten Teilen auswirkt

Die Verchromung bietet viel mehr als nur eine glänzende Oberfläche. Für CNC-gefertigte Teile ist es eine wichtige Oberflächenbehandlung, die die Leistung direkt erhöht.

Durch dieses Verfahren entsteht eine außergewöhnlich glatte Oberfläche. Dies ist der Schlüssel zur Verringerung der Reibung zwischen beweglichen Komponenten.

Wesentliche Leistungsvorteile

Die Härte der Chrombeschichtung bietet einen robusten Verschleißschutz. Dies kann die Lebensdauer von beschichteten Metallteilen drastisch verlängern.

Für tragende Oberflächen ist diese Beschichtung unerlässlich. Sie verbessert die Fähigkeit des Teils, hohem Druck und hoher Belastung standzuhalten, ohne zu versagen.

| Nutzen Sie | Auswirkungen auf die Leistung |

|---|---|

| Glätte der Oberfläche | Geringere Reibung und Abnutzung |

| Schutz vor Abnutzung | Verlängerte Lebensdauer der Komponenten |

| Tragfähigkeit | Erhöhte Haltbarkeit unter Belastung |

Bei genauerer Betrachtung werden die funktionellen Vorteile der Verchromung noch deutlicher. Es ist eine strategische Wahl für Ingenieure, die Langlebigkeit und Zuverlässigkeit für ihre Konstruktionen anstreben. Diese Vorteile kommen besonders bei der Hartverchromung zum Tragen, die für den industriellen Einsatz konzipiert ist.

Ein genauerer Blick auf Funktionsgewinne

Der extrem niedrige Reibungskoeffizient, der mit Chrom erreicht wird, ist ein großer Vorteil. Für Bauteile wie Hydraulikkolben oder Lagerwellen bedeutet dies eine geringere Wärmeentwicklung und einen reibungsloseren, effizienteren Betrieb. Für diesen Zweck ist Chrom eine der effektivsten Oberflächenbehandlungen im CNC-Bereich.

Mehr als eine einfache Beschichtung

Die Härte von Industrie-Hartchrom ist wirklich beeindruckend. Sie bildet eine Schutzbarriere gegen Abrieb und Korrosion und macht verchromte CNC-Teile ideal für anspruchsvolle Umgebungen. Bei PTSMAKE empfehlen wir es oft für Teile, die hohen Zyklen oder rauen Bedingungen ausgesetzt sind.

Die Beschichtung trägt auch dazu bei, die Belastungen gleichmäßiger über die Oberfläche zu verteilen. Dies verhindert ein vorzeitiges Versagen aufgrund von lokalem Verschleiß. Sicherstellung der Festigkeit Haftfähigkeit des Substrats6 ist hier entscheidend, denn sie garantiert, dass die Beschichtung unter Druck intakt bleibt. Dies ist ein zentraler Bestandteil unseres Qualitätssicherungsprozesses.

| Merkmal | Hartverchromung | Dekorative Verchromung |

|---|---|---|

| Primärer Zweck | Funktionell (Abnutzung, Korrosion) | Ästhetik (Erscheinungsbild) |

| Dicke | Dicker (20-100 µm) | Dünner (<1 µm) |

| Härte (Vickers) | 850-1050 HV | 600-800 HV |

| Anmeldung | Kolben, Schäfte, Formen | Armaturen, Fahrzeugverkleidung |

Die Verchromung verleiht CNC-Teilen eine glattere Oberfläche, einen besseren Verschleißschutz und eine höhere Belastbarkeit. Diese Verbesserungen sind nicht nur kosmetisch, sondern auch funktional und erhöhen direkt die Haltbarkeit und Betriebssicherheit der Komponenten, was sie zu einer wertvollen Investition für Hochleistungsanwendungen macht.

Die Wahrheit über die Verchromung von Aluminium und rostfreiem Stahl

Nichteisenwerkstoffe stellen besondere Anforderungen an die Verchromung. Im Gegensatz zu Stahl haben Aluminium und Edelstahl passive Oxidschichten.

Diese Schichten verhindern eine direkte Adhäsion. Um Chrom zum Haften zu bringen, ist eine spezielle Vorbehandlung erforderlich. Ohne sie wird die Beschichtung abblättern oder Blasen werfen.

Das Adhäsionsproblem

Das Verchromen von Aluminiumteilen ist bekanntermaßen schwierig. Auf Aluminium bildet sich sofort eine zähe, unsichtbare Oxidschicht, wenn es der Luft ausgesetzt wird. Diese Schicht muss vollständig entfernt werden, damit sie richtig haftet.

Häufige Fehlerquellen

| Material | Primäre Herausforderung | Konsequenz des Scheiterns |

|---|---|---|

| Aluminium | Sofortige Oxidschicht | Schälen, Blasenbildung |

| Rostfreier Stahl | Passives Chromoxid | Schlechte Haftung, Abblättern |

Aus diesem Grund ist die ordnungsgemäße Oberflächenvorbereitung nicht nur ein Schritt, sondern der kritischste Teil der Nichteisenmetallbeschichtung.

Die größte Hürde bei Nichteisenmetallen ist die Chemie. Ihre Oberflächen unterscheiden sich grundlegend von denen eisenhaltiger Metalle wie Kohlenstoffstahl. Sie sind so konzipiert, dass sie der Korrosion widerstehen, was ironischerweise auch der Beschichtung widersteht.

Überwindung der Oberflächenpassivität

Bei nichtrostendem Stahl besteht die Herausforderung in seinem Chromgehalt. Dieses Element bildet eine passive, nicht reaktive Oberflächenschicht. Um eine starke Haftung für Chrom auf Edelstahl zu erreichen, muss diese Schicht speziell aktiviert werden, in der Regel mit einem starken Säureangriff.

Bei Aluminium ist die Lösung etwas komplexer. Nach der Reinigung wird das Teil einer speziellen Vorbehandlung unterzogen. Eine gängige und effektive Methode, die wir bei PTSMAKE anwenden, ist eine doppelte Zinkatverfahren7. Dadurch wird eine dünne Zinkschicht abgeschieden, die als bessere Haftfläche für nachfolgende Kupfer-, Nickel- und Chromschichten dient.

Vereinfachter Vorbehandlungsablauf

| Schritt | Aluminium | Rostfreier Stahl |

|---|---|---|

| 1 | Alkalisch sauber | Alkalisch sauber |

| 2 | Desoxidieren / Ätzen | Säureaktivierung (z. B. Woods Nickel Strike) |

| 3 | Zinkat Immersion | Spülen |

| 4 | Kupfer / Nickel Unterplatte | Nickel Grundplatte |

| 5 | Verchromen | Verchromen |

Ohne diese spezifischen Schritte der Unterplattierung und Aktivierung wird jeder Versuch, Aluminiumteile oder rostfreien Stahl zu verchromen, mit ziemlicher Sicherheit bei den Qualitätsprüfungen scheitern. Die Bindung wird für jede praktische Anwendung einfach zu schwach sein. Dies haben wir durch strenge Tests und die Zusammenarbeit mit unseren Kunden gelernt.

Die Verchromung von Nichteisenmetallen ist aufgrund ihrer natürlichen Oxidschichten eine Herausforderung. Der Erfolg hängt ganz von spezifischen Vorbehandlungsverfahren ab, wie dem Zinkatverfahren für Aluminium und der Säureaktivierung für Edelstahl, um eine starke, dauerhafte Verbindung für die Chrombeschichtung zu gewährleisten.

Kann Verchromung sowohl Präzision als auch Ästhetik bieten?

Die Diskussion über Verchromung spaltet sich oft in zwei Lager. Die einen konzentrieren sich auf die robusten, funktionalen Vorteile. Die andere lobt die glänzende, dekorative Oberfläche. Was aber, wenn man beides braucht?

Dies ist eine häufige Anforderung in B2B-Branchen. Viele Komponenten müssen zuverlässig funktionieren und dabei auch noch gut aussehen. Hier kommt die funktionelle dekorative Beschichtung ins Spiel. Sie verbindet Haltbarkeit mit Design.

Ästhetisches Chrom für Industrieteile

Berücksichtigen Sie Teile, die für den Endverbraucher sichtbar sind. Sie müssen hochwertig und vertrauenswürdig aussehen. Gleichzeitig müssen sie Verschleiß, Korrosion und Umweltbelastungen standhalten. Diese doppelte Anforderung ist nicht die Ausnahme, sondern oft die Regel.

| Industrie | Funktionaler Bedarf | Ästhetisches Bedürfnis |

|---|---|---|

| Medizinische Geräte | Biokompatibilität, Sterilisierbarkeit | Sauberes, professionelles Aussehen |

| Automobilindustrie | Korrosionsbeständigkeit, Abnutzung | Hochglänzende, hochwertige Oberfläche |

| Elektronik | EMI-Abschirmung, Langlebigkeit | Schlankes, modernes Aussehen |

Dieses Gleichgewicht erfordert ein tiefes Verständnis des Verchromungsprozesses. Es geht nicht nur darum, eine glänzende Schicht aufzutragen.

Viele denken, dass es ein Kompromiss ist, sowohl Funktion als auch Schönheit zu erreichen. Sie nehmen an, dass man eine gewisse Härte für einen besseren Glanz opfern muss oder umgekehrt. Dies ist ein Irrglaube, der auf überholten Praktiken beruht. Die modernen Verchromungstechniken haben sich erheblich weiterentwickelt.

Bei PTSMAKE leiten wir Projekte, bei denen beide Aspekte entscheidend sind. Der Schlüssel liegt in der präzisen Steuerung des gesamten Prozesses. Das beginnt bei der Vorbereitung des Substrats und endet bei der abschließenden Qualitätskontrolle. Jeder Schritt wirkt sich sowohl auf die Leistung als auch auf das Aussehen aus.

Die Wissenschaft der Doppelfunktionalität

Um eine erfolgreiche Doppelfunktion zu erreichen, konzentrieren wir uns auf die Chemie des Galvanikbads und die elektrischen Parameter. Geringfügige Anpassungen können das Ergebnis drastisch verändern. So beeinflusst beispielsweise die Steuerung der Stromdichte die kristalline Struktur der Chromschicht.

Dies wirkt sich direkt auf seine Härte und seinen Glanz aus. Ein unzureichend kontrollierter Prozess kann zu einer spröden oder stumpfen Oberfläche führen. Außerdem kann sie unter mechanischer Belastung oder aufgrund von Umweltfaktoren wie Tribokorrosion8.

So gehen wir den Balanceakt an:

| Beschichtung Parameter | Auswirkungen auf die Funktion | Auswirkungen auf die Ästhetik |

|---|---|---|

| Schichtdicke | Erhöht die Verschleißfestigkeit | Kann feine Details verdecken |

| Aktuelle Dichte | Beeinflusst Härte und Haftung | Einflüsse Helligkeit |

| Temperatur im Bad | Verändert die Kornstruktur | Auswirkungen auf die Einheitlichkeit der Oberfläche |

Die funktionelle dekorative Beschichtung ist keine Einheitslösung, die allen gerecht wird. Sie erfordert einen maßgeschneiderten Ansatz für jede Anwendung, der sicherstellt, dass das endgültige Teil die genauen technischen und konstruktiven Spezifikationen ohne Kompromisse erfüllt.

Die Mehrzweckverchromung verbindet erfolgreich funktionale Haltbarkeit mit hochwertiger Ästhetik. Durch die präzise Steuerung des Beschichtungsprozesses liefern wir Teile, die unter Belastung funktionieren und die optischen Standards erfüllen, die in anspruchsvollen B2B-Branchen wie der Automobil-, Medizin- und Elektronikindustrie erforderlich sind.

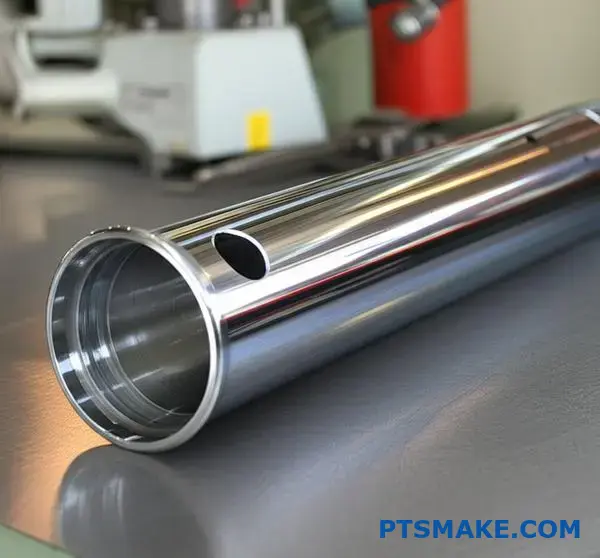

Hartverchromung für hydraulische, pneumatische und zylindrische Teile

In hydraulischen und pneumatischen Systemen ist Leistung alles. Die Komponenten sind ständig unter hohem Druck und Stress in Bewegung. Hier kommt die Hartverchromung voll zur Geltung.

Es bietet eine dauerhafte, reibungsarme Oberfläche. Dies ist wichtig für Teile wie Kolben, Stangen und Zylinder. Die glatte Oberfläche verringert den Verschleiß der Dichtungen und verhindert Flüssigkeitslecks.

Wichtige Anwendungen

Die Hartverchromung verlängert die Lebensdauer kritischer Teile. Sie sorgt dafür, dass sie über einen längeren Zeitraum reibungslos und effizient funktionieren. Dadurch werden Ausfallzeiten und Wartungskosten reduziert.

Hydraulische und pneumatische Komponenten

Wir empfehlen die hydraulische Verchromung häufig für Teile, die intensiven, sich wiederholenden Bewegungen ausgesetzt sind. Die harte Oberfläche verhindert Abrieb und Festfressen unter Last.

| Komponente | Hauptnutzen | Gemeinsames Problem ohne Beschichtung |

|---|---|---|

| Chrom-Kolbenstangen | Abnutzungswiderstand | Rillenbildung, Siegelbeschädigung |

| Hydraulische Zylinder | Geringe Reibung | Hoher Energieverlust, Stick-Slip |

| Pneumatische Kolben | Korrosionsbeständigkeit | Rost, Luftlecks |

| Ventilspulen | Reibungsloser Betrieb | Stockender, inkonsistenter Fluss |

Diese Behandlung ist ein Standard für leistungsstarke verchromte Kolbenstangen.

Der Wert einer Hartverchromung geht über eine glänzende Oberfläche hinaus. Die metallurgische Verbindung, die sie schafft, ist unglaublich stark. Sie wird zu einem integralen Bestandteil des Bauteils selbst, nicht nur zu einer Beschichtung.

Leistungsmerkmale

Der Schlüssel liegt in der Kombination von Härte und niedrigem Reibungskoeffizienten. Dieser doppelte Vorteil ist der Grund, warum ein Zylinder verchromt ist die bevorzugte Wahl für so viele anspruchsvolle Anwendungen. Es sorgt für ein reibungsloses Gleiten der Teile bei minimalem Widerstand.

Diese Oberfläche weist auch ein Netz von mikroskopisch kleinen Rissen auf. Dieses Muster der Mikrorissbildung9 ist ein einzigartiges Merkmal. Es fungiert als Reservoir für Schmiermittel und gewährleistet eine gleichmäßige Ölrückhaltung auf der Oberfläche. Dies verbessert die Leistung unter Druck drastisch.

Typische Eigenschaften von Hartchrom-Finish

Eine richtige hydraulische Verchromung Prozess führt zu konkreten, messbaren Verbesserungen. Wir haben diese Verbesserungen durch Anwendungsstudien unserer Kunden verifiziert.

| Eigentum | Typischer Wert/Bereich | Auswirkungen auf die Leistung |

|---|---|---|

| Härte | 68-72 HRC | Widerstandsfähig gegen Abrieb und Riefenbildung |

| Dicke | 0.0005" - 0.020" | Anpassbar für die Lebensdauer |

| Reibungskoeffizient | ~0,15 (mit Stahl) | Reduziert die Betriebsenergie |

| Korrosionsbeständigkeit | Ausgezeichnet (in nicht säurehaltig) | Schützt unedles Metall vor Rost |

Bei PTSMAKE beraten wir unsere Partner bei der Auswahl der optimalen Schichtdicke. Dadurch wird sichergestellt, dass das Bauteil seine erwartete Lebensdauer ohne unnötige Kosten erreicht. Die Beschichtung muss perfekt auf die Betriebsumgebung abgestimmt sein.

Die Hartverchromung bietet eine dauerhafte, reibungsarme Oberfläche, die für hydraulische und pneumatische Teile unerlässlich ist. Seine einzigartigen Eigenschaften, einschließlich Härte und Schmiermittelrückhaltung, verlängern die Lebensdauer und verbessern die Leistung von Komponenten wie verchromte Kolbenstangen und Zylindern.

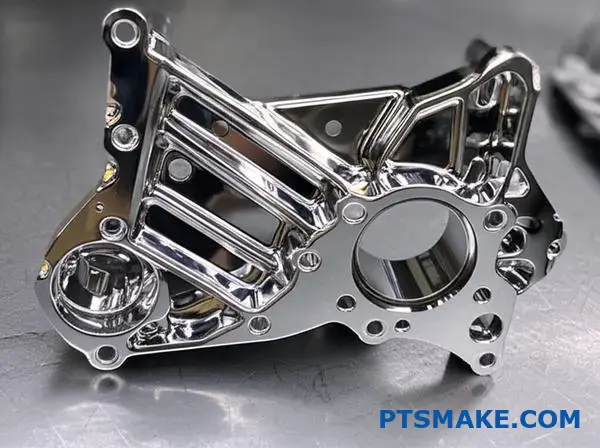

Kontrolle der Verchromung komplexer Geometrien

Die Verchromung komplexer Teile ist ein echter Test für ein Verchromungsverfahren. Unregelmäßige Formen mit Löchern, scharfen Ecken und tiefen Vertiefungen stellen eine besondere Herausforderung dar.

Bereiche mit hoher Stromstärke, wie z. B. Kanten, neigen dazu, zu viel Chrom aufzutragen. Stromschwache Bereiche, wie Innenecken, erhalten zu wenig.

Diese Unebenheiten können sowohl die Funktion als auch das Aussehen beeinträchtigen. Das Ziel ist es, eine gleichmäßige Dicke über die gesamte Oberfläche zu erreichen. Dies erfordert eine sorgfältige Planung und spezielle Techniken. Standardmethoden versagen hier oft.

Die entscheidende Rolle der Fixierung

Ordnungsgemäß Befestigung von Chromoberflächen ist der erste Schritt zum Erfolg. Ein allgemeines Gestell ist für komplexe Teile nicht geeignet. Wir bei PTSMAKE entwerfen maßgeschneiderte Vorrichtungen für jedes einzelne Projekt.

Diese Vorrichtungen halten das Bauteil in der optimalen Ausrichtung. Dadurch wird der bestmögliche Stromfluss von den Anoden zu allen Oberflächen des Bauteils gewährleistet.

Auswuchten mit Anoden und Abschirmungen

Für wirklich schwierige Geometrien reicht das Vorspannen allein nicht aus. Wir verwenden Hilfsanoden und Abschirmungen, um den Beschichtungsprozess zu steuern. Dies ist der Kern von Auswuchten von Chromablagerungen.

Abschirmungen oder "Räuber" werden in der Nähe von Bereichen mit hoher Stromdichte angebracht. Sie leiten einen Teil des elektrischen Stroms ab und verhindern so eine übermäßige Anhäufung an scharfen Kanten.

Hilfsanoden werden in der Nähe von Vertiefungen angebracht. Sie stellen eine lokalisierte Stromquelle zur Verfügung und sorgen dafür, dass diese Stellen ausreichend mit Chrom bedeckt werden. Die präzise Steuerung der Stromdichteverteilung10 ist entscheidend für ein gleichmäßiges Ergebnis.

Im Folgenden wird erläutert, wie sich diese Tools auf die Ergebnisse auswirken:

| Technik | Hochstrombereiche (Ränder) | Stromschwache Bereiche (Aussparungen) | Allgemeine Einheitlichkeit |

|---|---|---|---|

| Standardregale | Übermäßige Anhäufung | Unzureichende Beschichtung | Schlecht |

| Benutzerdefinierte Halterung | Mäßige Anhäufung | Verbesserte Beschichtung | Messe |

| Halterung mit Abschirmungen/Knoten | Kontrollierte Anhäufung | Ausreichende Beschichtung | Ausgezeichnet |

Nach der Zusammenarbeit mit unseren Kunden an einigen sehr komplizierten Teilen haben wir festgestellt, dass dieser kombinierte Ansatz die zuverlässigsten Ergebnisse liefert für Beschichtung komplexer Teile.

Die Kontrolle der Verchromung auf komplexen Geometrien ist eine präzise Wissenschaft. Sie beruht auf strategischer Einspannung und dem gezielten Einsatz von Hilfsanoden und Abschirmungen. Mit diesen Werkzeugen lässt sich der elektrische Strom so steuern, dass eine gleichmäßige, hochwertige Oberfläche auf dem gesamten Teil gewährleistet ist.

Expertentipps zur Verchromung von Prototypen im Vergleich zur Serienproduktion

Bei der Skalierung der Verchromung vom Prototyp zur Produktion geht es nicht nur um die Erhöhung der Stückzahlen. Der gesamte Ansatz ändert sich.

Bei verchromten Prototypenteilen steht oft die Geschwindigkeit im Vordergrund. Das Ziel ist ein visuelles und funktionales Muster.

Bei der Skalierung von Chromprojekten werden Konsistenz und Kosten pro Einheit zu den wichtigsten Faktoren. Diese Verschiebung wirkt sich auf alles aus.

Die wichtigsten Unterschiede auf einen Blick

| Faktor | Prototyping | Produktionsvolumen |

|---|---|---|

| Primäre Zielsetzung | Geschwindigkeit, Proof-of-Concept | Konsistenz, Kosteneffizienz |

| Werkzeugbau | Einfach, oft manuell | Kundenspezifische, automatisierte Regale |

| Kostenmodell | Hohe Kosten pro Einheit | Niedrigere Kosten pro Einheit |

| Vorlaufzeit | Schnelleres Einrichten, kürzere Laufzeiten | Längeres Einrichten, schneller pro Einheit |

Ein tieferes Eintauchen in die Plattierungstechniken

Wenn wir für unsere Kunden Beschichtungsspitzen in kleinen Mengen herstellen, unterscheidet sich das Gespräch sehr von einer Anfrage für die Massenproduktion. Die Techniken müssen angepasst werden.

Werkzeuge und Vorrichtungen

Für einen einzelnen Prototyp können wir eine einfache, verstellbare Drahtschablone verwenden. Das ist schnell und effektiv für ein Teil. Dieser Ansatz ist nicht skalierbar.

Für die Produktion entwerfen und bauen wir kundenspezifische Galvanisierungsgestelle. Diese Gestelle fassen Dutzende oder Hunderte von Teilen. Sie gewährleisten, dass jedes Teil identisch zur Anode ausgerichtet ist. Dies garantiert eine gleichmäßige Beschichtungsdicke.

Prozesskontrolle und Konsistenz

Beim Prototyping kann ein Bediener die Position eines Teils manuell anpassen, um eine bessere Abdeckung zu erreichen. Dieser praktische Ansatz ist bei Tausenden von Einheiten unpraktisch.

Die Produktion beruht auf der Automatisierung des Prozesses und einer strengen Kontrolle der Parameter. Wir konzentrieren uns auf die Badchemie, die Temperatur und die Stromdichte. Konsistente Ergebnisse hängen von der Stabilität dieser Faktoren ab. Hier ist die Wurfkraft11 der Beschichtungslösung kritisch wird.

| Aspekt | Prototyp Verchromung | Produktion Verchromung |

|---|---|---|

| Vorrichtungen | Manuelle, temporäre Vorrichtungen | Individuell gestaltete Regale |

| Konsistenz | Bedienerabhängig | Prozessabhängig |

| Qualitätskontrolle | 100% manuelle Prüfung | Statistische Prozesskontrolle (SPC) |

| Bad Wartung. | Weniger kritisch | Äußerst kritisch |

Die Skalierung der Verchromung vom Prototyp zur Produktion erfordert einen strategischen Wechsel. Sie müssen Kostenstrukturen, Vorlaufzeiten und technische Methoden neu bewerten. Beim Prototyping stehen Schnelligkeit und Flexibilität im Vordergrund, während die Produktion Effizienz, Konsistenz und optimierte Werkzeuge für den Erfolg erfordert.

Wie man mit einem Full-Service-CNC- und Verchromungslieferanten zusammenarbeitet

Die Wahl eines Lieferanten, der sowohl die CNC-Bearbeitung als auch die Verchromung unter einem Dach durchführt, ist eine strategische Entscheidung. Dieser Ansatz wird oft als vertikale Integration bezeichnet. Sie bietet für Ihr Projekt große Vorteile.

Warum ein One-Stop-Shop Erfolg hat

Ein Partner für die Metallverarbeitung aus einer Hand vereinfacht alles. Sie erhalten schnellere Durchlaufzeiten und eine klarere Kommunikation. Sie müssen nicht mehrere Anbieter verwalten.

Der Prozess wird dadurch wesentlich effizienter.

Einzel- vs. Multi-Vendor-Ansatz

| Merkmal | Einzelner Lieferant | Mehrere Lieferanten |

|---|---|---|

| Vorlaufzeit | Verringert | Erweitert |

| Rechenschaftspflicht | Einzelpunkt | Diffus |

| Logistik | Vereinfacht | Komplexe |

| Qualitätskontrolle | Einheitlich | Variabel |

Diese Konsolidierung ist ein entscheidender Vorteil für jedes Projekt, das Präzisionsteile mit einer dauerhaften, hochwertigen Oberfläche erfordert. Sie rationalisiert Ihren gesamten Arbeitsablauf.

Die Zusammenarbeit mit einem einzigen ‘Chrombearbeitungslieferanten’, der auch die Beschichtung übernimmt, verändert die Projektdynamik grundlegend. Der wichtigste Vorteil ist die Verantwortlichkeit eines einzigen Anbieters.

Schluss mit den Schuldzuweisungen

Wenn Bearbeitung und Beschichtung voneinander getrennt sind, können Probleme zu Schuldzuweisungen führen. Der Galvaniseur könnte die Schuld auf eine schlechte Oberflächenvorbereitung schieben, während der Zerspaner den Galvanisierungsprozess verantwortlich macht. Mit einem ‘CNC plus Verchromen’-Partner wie PTSMAKE ist ein Team für das gesamte Ergebnis verantwortlich. Dadurch wird sichergestellt, dass der Schwerpunkt auf Lösungen und nicht auf Ausreden liegt.

Durch diesen integrierten Ansatz werden auch die Vorlaufzeiten drastisch verkürzt.

Die wahren Kosten von mehreren Anbietern

Wir haben festgestellt, dass der Wegfall der Transitzeit zwischen einem Maschinenbauer und einem Galvaniseur die Projektlaufzeit um Tage, manchmal sogar um Wochen verkürzen kann. Dies ist ein direktes Ergebnis der verbesserten synergetische Effizienz12.

Hier sind einige versteckte Komplexitäten, die Sie vermeiden sollten:

| Versteckte Kosten | Beschreibung |

|---|---|

| Transitverspätungen | Der Transport von Teilen zwischen verschiedenen Standorten ist zeitaufwändig und riskant. |

| Terminkonflikte | Es ist schwierig, die Zeitpläne von zwei verschiedenen Unternehmen aufeinander abzustimmen. |

| Qualitätsmängel | Uneinheitliche Kommunikation über die Anforderungen an die Oberflächenbeschaffenheit. |

| Verwaltungsgemeinkosten | Verwaltung von zwei Gruppen von Bestellungen, Rechnungen und Kontakten. |

Die Wahl eines voll integrierten Partners für Dienstleistungen wie das Verchromen stellt sicher, dass das Teil von Anfang an mit Blick auf das endgültige Finish entworfen und bearbeitet wird.

Die Wahl eines vertikal integrierten Partners für CNC und Verchromung rationalisiert die Produktion. Er verkürzt die Vorlaufzeiten und sorgt für die Verantwortlichkeit eines einzigen Anbieters, wodurch Koordinationsprobleme vermieden werden und Ihre Lieferkette für ein besseres Endprodukt vereinfacht wird.

Ihre Fragen zur Verchromung - von Industrieexperten beantwortet

Um die richtige Entscheidung über die Verchromung zu treffen, sind klare, technische Antworten erforderlich. Entscheidungsträger fragen oft nach den wichtigsten Unterschieden und Anwendungen. Diese FAQ bietet Ratschläge von Experten zum Thema Chrom.

Wir werden auf die häufigsten Anfragen eingehen, die ich erhalte. In diesem Abschnitt finden Sie direkte Antworten, die Sie bei der Konstruktion von Bauteilen und der Auswahl von Materialien unterstützen.

Hartchrom vs. Dekoratives Chrom

Was zeichnet sie aus? Hartchrom ist für die Funktion. Dekoratives Chrom dient dem Aussehen. Beide bieten Korrosionsschutz, aber ihre Hauptzwecke unterscheiden sich erheblich.

Wichtige Unterschiede

| Merkmal | Hartverchromung | Dekorative Verchromung |

|---|---|---|

| Zweck | Abriebfestigkeit, Langlebigkeit | Ästhetik, Korrosionsbeständigkeit |

| Dicke | Dicker (20-100 µm) | Dünner (0,05-0,5 µm) |

| Erscheinungsbild | Matt bis halbglänzend | Hell, spiegelnd |

| Unterlagsmaterialien | Direkt angewandt | Erfordert Nickel/Kupfer |

Viele Ingenieure bitten um technische Hilfe bei Chrombeschichtungen, insbesondere im Hinblick auf Materialkompatibilität und mögliche Probleme. Lassen Sie uns tiefer in einige dieser komplexen Themen eintauchen.

Können alle Metalle verchromt werden?

Die kurze Antwort lautet nein. Der Erfolg hängt stark vom Grundmaterial ab. Eine ordnungsgemäße Oberflächenvorbereitung ist entscheidend für die Haftung und eine hochwertige Oberfläche. Einige Metalle erfordern spezielle Zwischenschichten.

Aluminium zum Beispiel ist eine Herausforderung. Es muss vor der Beschichtung verzinkt werden. Auch Edelstahl kann aufgrund seiner natürlichen Passivschicht schwierig sein.

Was sind die Ursachen für das Versagen von Beschichtungen?

Fehler wie Schälen oder Abblättern lassen sich in der Regel auf die Vorbereitung zurückführen. Unzureichende Reinigung oder mangelhafte Aktivierung des Substrats sind häufige Schuldige. Eine weitere Ursache sind innere Spannungen in der Chromschicht selbst.

In der Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass die Kontrolle der Badchemie ebenfalls von entscheidender Bedeutung ist. Verunreinigungen oder falsche Konzentrationen können den gesamten Prozess beeinträchtigen. Dies kann zu einer schwachen Bindung zwischen dem Substrat und der Beschichtung führen, was oft eine vollständige Nachbearbeitung des Teils erfordert. Wir verstehen die Rolle der Passivierung13 auf bestimmten Substraten ist der Schlüssel.

Gängige Substrate und Eignung für die Beschichtung

| Material des Substrats | Angemessenheit | Wichtige Überlegungen |

|---|---|---|

| Stahl (kohlenstoffarm) | Ausgezeichnet | Unkomplizierter Prozess. |

| Rostfreier Stahl | Gut | Erfordert einen speziellen Aktivierungsschritt. |

| Aluminium | Messe | Benötigt eine Zinkat-Grundbeschichtung. |

| Kupfer-Legierungen | Ausgezeichnet | Wird oft als Unterlage verwendet. |

Diese FAQ befasst sich mit kritischen technischen Fragen zur Verchromung, vergleicht harte und dekorative Arten und untersucht Schlüsselfaktoren wie Materialeignung und häufige Fehlerursachen. Sie bietet eine fachkundige Anleitung, um optimale Ergebnisse für Ihre Komponenten zu gewährleisten.

Schalten Sie noch heute mit PTSMAKE Präzisionsverchromungslösungen frei

Sind Sie bereit, Ihre CNC-gefrästen Teile mit moderner Verchromung aufzuwerten? Als Partner von PTSMAKE erhalten Sie schnelle Angebote, fachkundige technische Beratung und eine nahtlose Projektabwicklung - vom Prototyp bis zur Produktion. Kontaktieren Sie uns jetzt, um ein schnelles, maßgeschneidertes Angebot zu erhalten und erleben Sie Präzisionsfertigung, der Sie vertrauen können!

Entdecken Sie, wie kontrollierte Oberflächeneigenschaften die Schmiermittelrückhaltung und die Gesamtleistung von Teilen verbessern können. ↩

Verstehen Sie die Eigenschaften und Sicherheitsaspekte dieser wichtigen Chemikalie, die in traditionellen Verchromungsprozessen verwendet wird. ↩

Verstehen Sie, wie Reibungs- und Verschleißdaten die Lebensdauer und Zuverlässigkeit Ihrer Teile vorhersagen können. ↩

Lernen Sie die Wissenschaft hinter dieser Beschichtungsmethode kennen, die eine gleichmäßige Abdeckung ohne elektrischen Strom ermöglicht. ↩

Erfahren Sie, wie sich dieses elektrische Prinzip direkt auf die Gleichmäßigkeit und Qualität Ihrer verchromten Oberfläche auswirkt. ↩

Verstehen Sie, wie sich die Verbindung zwischen Beschichtung und Material auf die Haltbarkeit Ihrer CNC-gefertigten Teile auswirkt. ↩

Entdecken Sie die chemischen Details dieses wichtigen Verfahrens für die erfolgreiche Beschichtung von Aluminium. ↩

Erfahren Sie, wie sich die kombinierten Auswirkungen von mechanischem Verschleiß und Korrosion auf die Leistung von Teilen auswirken können. ↩

Verstehen Sie die einzigartigen Oberflächeneigenschaften von Hartchrom, die die Schmierung und die Lebensdauer der Komponenten verbessern. ↩

Erfahren Sie, wie sich der elektrische Stromfluss auf die Qualität der Beschichtung auswirkt und wie Sie ihn steuern können, um hervorragende Ergebnisse zu erzielen. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Gleichmäßigkeit der Beschichtung von komplexen Teilen auswirkt und die Qualität Ihres Projekts beeinflusst. ↩

Entdecken Sie, wie durch Prozesssynergien versteckte Kosten gesenkt und die Projektlaufzeiten verkürzt werden können. ↩

Erfahren Sie, wie diese chemische Behandlung die Haftung der Beschichtung auf bestimmten Legierungen beeinflusst. ↩