Sie geben enge Toleranzen für Ihre CNC-gefrästen Teile vor, aber erhalten Sie auch die Präzision, die Sie tatsächlich benötigen? Viele Ingenieure legen die Toleranzen zu hoch an, ohne sich über die Auswirkungen auf die Kosten und die Vorlaufzeit im Klaren zu sein, während andere sie zu niedrig ansetzen und kostspielige Montageausfälle hinnehmen müssen.

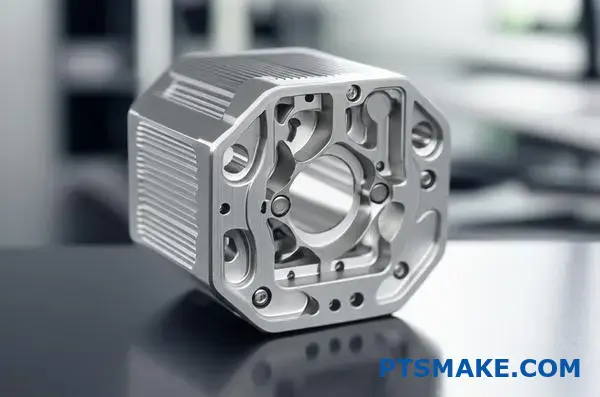

Bei der CNC-Bearbeitung mit engen Toleranzen wird eine Maßgenauigkeit von typischerweise ±0,0001" bis ±0,005" erreicht. Dies erfordert spezielle Ausrüstungen, fortschrittliche Werkzeuge und strenge Qualitätskontrollverfahren, die sich erheblich auf Kosten und Produktionszeit auswirken.

Ich habe an Projekten gearbeitet, bei denen eine einzige Toleranzentscheidung den Unterschied zwischen einer erfolgreichen Produkteinführung und einer kostspieligen Neukonstruktion ausmachte. Die Herausforderung besteht nicht nur darin, enge Toleranzen zu erreichen, sondern auch zu wissen, wann man sie braucht, wie man sie konstruiert und was sie einen kosten werden. Dieser Leitfaden deckt alles ab, von der Materialauswahl und Konstruktionsoptimierung bis hin zu Prüfmethoden und Kostenmanagementstrategien, die Ihnen helfen werden, bei Ihrem nächsten Präzisionsfertigungsprojekt klügere Toleranzentscheidungen zu treffen.

Warum ist die CNC-Bearbeitung mit engen Toleranzen in kritischen Branchen wichtig?

Haben Sie schon einmal erlebt, dass ein makelloser Entwurf auf dem Papier aufgrund einer mikroskopisch kleinen Abweichung bei der Montage scheitert? Ein einziger Fehler kann die Produktion stoppen, die Kosten in die Höhe treiben und die Integrität des gesamten Projekts gefährden.

Die CNC-Bearbeitung mit engen Toleranzen ist von entscheidender Bedeutung, da sie sicherstellt, dass die Komponenten mit absoluter Präzision passen und funktionieren. Dies garantiert direkt die Sicherheit, Zuverlässigkeit und Leistung der Endprodukte in hochsensiblen Branchen wie der Luft- und Raumfahrt und der Medizintechnik, wo selbst der kleinste Fehler katastrophale Folgen haben kann.

Die unnachgiebigen Anforderungen der kritischen Sektoren

In vielen Branchen ist "nahe genug" einfach keine Option. In Branchen, in denen Leistung und Sicherheit an erster Stelle stehen, ist Präzision kein Ziel, sondern die Grundvoraussetzung. Hier wird die CNC-Bearbeitung mit engen Toleranzen zum Eckpfeiler der Fertigung. Sie ist der Unterschied zwischen einem Teil, das funktioniert, und einem Teil, das unter extremen Bedingungen über die gesamte vorgesehene Lebensdauer einwandfrei funktioniert.

Luft- und Raumfahrt: Wo Scheitern keine Option ist

In der Luft- und Raumfahrt sind die Komponenten extremen Temperaturen, Drücken und Belastungen ausgesetzt. Denken Sie nur an eine Turbinenschaufel in einem Düsentriebwerk, die sich mit Tausenden von Umdrehungen pro Minute dreht, oder an ein kritisches Stellglied in einem Fahrwerkssystem. Eine Abweichung von nur wenigen Mikrometern kann zu vorzeitiger Materialermüdung, geringerer Treibstoffeffizienz oder katastrophalem Versagen führen. Bei unseren früheren Projekten bei PTSMAKE haben wir Komponenten für Kunden aus der Luft- und Raumfahrt bearbeitet, bei denen die Toleranz für bestimmte Merkmale enger war als die Breite eines menschlichen Haares. Dieses Maß an Präzision stellt sicher, dass jedes Teil in einer komplexen Baugruppe die vorgesehene Belastung trägt, ohne unvorhergesehene Spannungspunkte zu erzeugen. Die Integrität des gesamten Systems hängt von der Perfektion seiner Einzelteile ab.

Medizinische Geräte: Präzision fürs Leben

Im medizinischen Bereich werden noch höhere Anforderungen an die Präzision gestellt. Bei implantierbaren Geräten wie Herzschrittmachern oder künstlichen Gelenken müssen Passform und Verarbeitung perfekt sein, um Biokompatibilität und langfristige Funktion im menschlichen Körper zu gewährleisten. Chirurgische Instrumente erfordern ebenfalls unglaublich enge Toleranzen, um heikle Verfahren effektiv und sicher durchzuführen. Jede Oberflächenunvollkommenheit könnte Bakterien beherbergen, und jede Maßabweichung kann den Unterschied zwischen einer erfolgreichen Operation und einer kritischen Komplikation bedeuten. Wir verwenden ein System von Geometrische Dimensionierung und Tolerierung (GD&T)1 um sicherzustellen, dass jedes Merkmal präzise kontrolliert wird.

| Industrie | Kritische Anwendung | Typischer enger Toleranzbereich (Zoll) | Konsequenz des Scheiterns |

|---|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln | ±0,0005" bis ±0,001" | Motorschaden, Leistungsabfall |

| Medizinische | Orthopädische Implantate | ±0,0002" bis ±0,0005" | Geräteabstoßung, chirurgische Komplikationen |

| Automobilindustrie | Kraftstoff-Einspritzdüsen | ±0,0004" bis ±0,001" | Geringere Kraftstoffeffizienz, höhere Emissionen |

| Halbleiter | Wafer-Handling-Roboter | ±0,0001" bis ±0,0005" | Beschädigte Wafer, Produktionsausfall |

Diese Tabelle, die auf unseren Erfahrungen mit Kunden in diesen Bereichen beruht, zeigt, wie gering die Fehlertoleranz ist.

Der Dominoeffekt von Toleranzmängeln

Die Nichteinhaltung enger Toleranzen ist nicht nur ein geringfügiges Qualitätsproblem, sondern löst eine Kettenreaktion von Problemen aus, die sich von der Montagelinie bis hin zur Sicherheit des Endverbrauchers auswirken können. Die Kosten, die mit diesen Fehlern verbunden sind, gehen weit über die bloße Neuanfertigung eines einzelnen Teils hinaus. Es geht um verlorene Zeit, verschwendetes Material und einen erheblichen Schlag für das Budget und den Zeitplan eines Projekts. In den schwerwiegendsten Fällen kann dies den Ruf eines Unternehmens schädigen und zu ernsthaften Haftungsproblemen führen.

Alpträume bei der Montage und nicht zusammenpassende Teile

Die unmittelbarste Folge einer schlechten Toleranzkontrolle sind Montagefehler. Wenn eine Komponente auch nur geringfügig von der Spezifikation abweicht, passt sie möglicherweise nicht zu ihrem Gegenstück. Dies kann eine ganze Montagelinie zum Stillstand bringen. In einer früheren Zusammenarbeit mit einem Kunden aus der Automobilbranche haben wir erlebt, wie die Charge eines Zulieferers mit Halterungen, deren Löcher nur 0,002" außermittig gebohrt waren, einen zweitägigen Stillstand verursachte. Die Kosten für die Produktionsverzögerung überstiegen bei weitem die Kosten für die Teile selbst. Aus diesem Grund ist ein zuverlässiger Partner für die CNC-Bearbeitung mit engen Toleranzen für die Aufrechterhaltung eines reibungslosen und effizienten Produktionsablaufs unerlässlich. Wir von PTSMAKE haben uns einen guten Ruf erworben, indem wir unseren Kunden diese Art von "Line-Down"-Situationen erspart haben.

Beeinträchtigte Leistung und verkürzte Lebenserwartung

Selbst wenn Teile, die nicht den Spezifikationen entsprechen, zwangsweise zusammengefügt werden können, werden die Leistung und die Langlebigkeit des Endprodukts beeinträchtigt. Stellen Sie sich eine Wellen- und Lagereinheit vor, bei der das Spiel zu groß ist. Dies verursacht übermäßige Vibrationen, die zu beschleunigtem Verschleiß und schließlich zum vorzeitigen Ausfall führen. Bei Hochleistungsmaschinen führt diese verminderte Effizienz zu einem höheren Energieverbrauch und einer geringeren Leistung. Mit der Zeit summieren sich diese scheinbar unbedeutenden Mängel, was die Lebensdauer des Produkts drastisch verkürzt und die Wartungskosten für den Endbenutzer erhöht.

| Problem der Toleranz | Unmittelbare Auswirkungen | Langfristige Folgen |

|---|---|---|

| Bohrungsdurchmesser zu klein | Bolzen oder Stift passen nicht | Montagestopp, Nacharbeitskosten |

| Oberfläche nicht flach genug | Schlechte Dichtung, Flüssigkeits-/Gaslecks | Geringere Effizienz, möglicher Systemausfall |

| Merkmal dejustiert | Passende Teile lassen sich nicht verbinden | Erhöhte Belastung, Ermüdung und Verschleiß |

| Gesamtabmessungen zu groß | Das Teil passt nicht in das Gehäuse | Verschrottete Teile, Projektverzögerungen |

Diese Beispiele zeigen, wie ein einziger Fehler bei der Präzisionsbearbeitung zu weitaus größeren betrieblichen und finanziellen Problemen führen kann.

In kritischen Branchen ist die CNC-Bearbeitung mit engen Toleranzen kein Luxus, sondern eine grundlegende Notwendigkeit. Sie ist die unsichtbare Kraft, die die Zuverlässigkeit eines Düsentriebwerks, die Sicherheit eines medizinischen Implantats und die Leistung eines Automobilsystems garantiert. Wie wir gesehen haben, führt die Vernachlässigung der Präzision zu einer Kaskade von Problemen, die von Stillständen am Fließband über eine verkürzte Produktlebensdauer bis hin zu schweren Sicherheitsrisiken reichen. Die Integrität des Endprodukts beginnt wirklich mit der Präzision seiner kleinsten Komponenten.

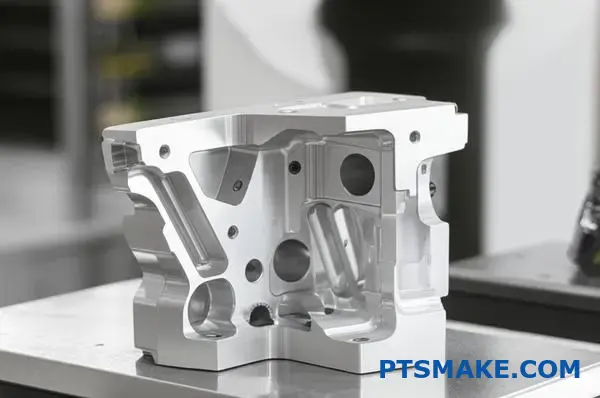

Materialauswahl und ihr Einfluss auf das Erreichen enger Toleranzen.

Haben Sie schon einmal das perfekte Material auf dem Papier ausgewählt, nur um dann festzustellen, dass es die Toleranzen auf der Maschine nicht einhält? Dieser frustrierende Rückschlag kostet sowohl Zeit als auch Geld und bringt den Zeitplan eines Projekts zum Entgleisen.

Die Wahl des richtigen Werkstoffs ist die Grundlage für eine erfolgreiche CNC-Bearbeitung mit engen Toleranzen. Faktoren wie thermische Stabilität, Härte und Bearbeitbarkeit bestimmen direkt, ob ein Teil präzise Abmessungen einhalten kann, ohne sich zu verziehen, übermäßigen Werkzeugverschleiß zu verursachen oder sich unter der Belastung der Bearbeitung zu verformen.

Die drei Kernpunkte: Bearbeitbarkeit, Stabilität und Expansion

Wenn wir Toleranzen in Mikrometern anstreben, wird das Material selbst zu einer aktiven Variable im Prozess, nicht zu einem passiven Block aus Metall oder Kunststoff. Bei PTSMAKE haben wir gelernt, dass die inhärenten Eigenschaften eines Materials unsere Fähigkeit, hochpräzise Anforderungen zu erfüllen, entweder unterstützen oder behindern können. Das Verständnis von drei Kerneigenschaften ist nicht verhandelbar.

Was ist Bearbeitbarkeit?

Bei der Zerspanbarkeit geht es nicht nur darum, wie hart ein Material ist. Es ist ein breiteres Konzept, das beschreibt, wie leicht es sich schneiden lässt, wie es sich auf die Werkzeugstandzeit und die Oberflächengüte es produziert. Ein gut zerspanbarer Werkstoff wie Aluminium 6061 ermöglicht höhere Schnittgeschwindigkeiten und führt zu geringerem Werkzeugverschleiß. Umgekehrt sind Werkstoffe wie Inconel oder Titan bekanntermaßen schwer zu bearbeiten. Sie erzeugen eine enorme Hitze und verschleißen die Schneidwerkzeuge schnell, so dass es eine Herausforderung ist, während eines Produktionslaufs konstante Abmessungen einzuhalten. Dies wirkt sich unmittelbar auf die Fähigkeit aus, enge Toleranzen bei der CNC-Bearbeitung zuverlässig einzuhalten.

Warum thermische Ausdehnung wichtig ist

Jedes Material dehnt sich bei Erwärmung aus und zieht sich bei Abkühlung zusammen. Die Geschwindigkeit, mit der es dies tut, ist sein Wärmeausdehnungskoeffizient (WAK). Bei der CNC-Bearbeitung erwärmen sich sowohl das Werkstück als auch das Schneidwerkzeug erheblich. Ein Material mit einem hohen WAK, wie viele Kunststoffe, dehnt sich deutlich stärker aus. Wenn dies nicht berücksichtigt wird, kann ein Teil, das im warmen Zustand auf der Maschine als perfekt gemessen wurde, aus der Toleranz fallen, sobald es auf Raumtemperatur abgekühlt ist. Diese subtile Veränderung kann den Unterschied zwischen Erfolg und Misserfolg ausmachen. Die Auswirkung von Anisotropie2 in bestimmten Materialien kann deren Reaktion auf thermische Veränderungen weiter erschweren.

Das Ziel: Dimensionsstabilität

Unter Dimensionsstabilität versteht man die Fähigkeit eines Materials, seine ursprüngliche Größe und Form im Laufe der Zeit und unter verschiedenen Umweltbedingungen beizubehalten. Einige Materialien, insbesondere bestimmte Kunststoffe, können Feuchtigkeit aus der Luft aufnehmen, wodurch sie leicht anschwellen. Andere können durch den Herstellungsprozess innere Spannungen aufweisen, die bei der Bearbeitung freigesetzt werden und zu Verformungen führen. Für Teile, die über Jahre hinweg enge Toleranzen einhalten müssen, ist die Wahl eines formstabilen Materials wie PEEK oder Edelstahl entscheidend.

| Material | Bewertung der Zerspanbarkeit (im Vergleich zu 1212 Stahl) | Wärmeausdehnung (CTE, µm/m-°C) | Wichtigste Überlegung für Toleranzen |

|---|---|---|---|

| Aluminium 6061-T6 | Hoch | 23.6 | Gute Stabilität, kann aber "gummiartig" sein. |

| Rostfreier Stahl 304 | Mittel | 17.3 | Die Arbeit ist hart; sie erfordert scharfe Werkzeuge. |

| PEEK | Mittel | ~55.0 | Hoher WAK; erfordert Kühlstrategien. |

| Titan (Ti-6Al-4V) | Niedrig | 8.6 | Schlechte Wärmeleitfähigkeit; hoher Werkzeugverschleiß. |

Gemeinsame Materialfamilien und ihre Herausforderungen

Bei der Wahl des richtigen Materials müssen die Anforderungen der Endanwendung mit der Herstellbarkeit in Einklang gebracht werden. In meiner Erfahrung mit verschiedenen Projekten habe ich gesehen, wie sich diese Entscheidungen in der Praxis auswirken, vor allem wenn man an die Grenzen der Präzision geht.

Metalle: Das Nonplusultra für Stabilität

Metalle sind aufgrund ihrer Festigkeit, Steifigkeit und allgemeinen Dimensionsstabilität oft die erste Wahl für hochpräzise Anwendungen.

- Aluminium-Legierungen (z. B. 6061, 7075): Sie eignen sich hervorragend für die Herstellung von Prototypen und Produktionsteilen. Sie sind leicht und lassen sich hervorragend zerspanen. Allerdings sind sie weicher und haben im Vergleich zu Stahl einen relativ hohen WAK, der mit Kühlmitteln und sorgfältigen Werkzeugwegstrategien gehandhabt werden muss.

- Rostfreie Stähle (z. B. 303, 304, 316): Bekannt für Korrosionsbeständigkeit und Festigkeit. Sie sind im Allgemeinen schwieriger zu bearbeiten als Aluminium, da sie zur Kaltverfestigung neigen. Das bedeutet, dass das Material beim Schneiden härter wird, was das Werkzeug stärker belastet und bei unsachgemäßer Behandlung die endgültigen Abmessungen beeinflussen kann.

- Hartmetalle (z. B. Werkzeugstähle, Titan): Diese bieten eine unglaubliche Leistung, stellen aber die größten Herausforderungen bei der Bearbeitung dar. Sie erfordern spezielle Werkzeuge, langsamere Schnittgeschwindigkeiten und robuste Maschinen zur Vermeidung von Vibrationen. Das Erreichen enger Toleranzen bei diesen Werkstoffen erfordert umfassendes Fachwissen und Prozesskontrolle. Unser Team arbeitet oft frühzeitig mit den Kunden zusammen, um festzustellen, ob ein solches Material wirklich notwendig ist oder ob eine besser zu bearbeitende Alternative die Konstruktionsabsicht erfüllen kann.

Kunststoffe: Ein Gleichgewicht der Eigenschaften

Kunststoffe bieten einzigartige Vorteile wie chemische Beständigkeit und geringes Gewicht, aber sie haben ihre eigenen Regeln für die CNC-Bearbeitung mit engen Toleranzen.

- Das Warping-Problem: Viele technische Kunststoffe, wie Delrin (Acetal) oder Nylon, weisen aufgrund des Extrusions- oder Gießverfahrens innere Spannungen auf. Wenn bei der Bearbeitung Materialschichten abgetragen werden, werden diese Spannungen freigesetzt, so dass sich das Teil verziehen oder verbiegen kann. Wir entschärfen dies durch Techniken wie die Grobbearbeitung, lassen das Teil ruhen und stabilisieren es und führen dann einen letzten, leichten Endbearbeitungsdurchgang durch.

- Umgang mit Hitze: Kunststoffe sind schlechte Wärmeleiter. Die beim Schneiden entstehende Wärme wird nicht schnell abgeleitet, was dazu führen kann, dass das Material lokal schmilzt oder sich stark ausdehnt. Dies kann zu ungenauen Abmessungen und einer schlechten Oberflächengüte führen. Die Verwendung scharfer Werkzeuge, geeigneter Kühlmittel und optimierter Schneidparameter ist von entscheidender Bedeutung.

| Werkstoff-Gruppe | Häufiger Fallstrick | Die Minderungsstrategie von PTSMAKE |

|---|---|---|

| Weichmetalle (Al) | Gummigefüge, schlechte Verarbeitung | Verwenden Sie Werkzeuge mit hoher Scherkraft und die richtige Schmierung. |

| Harte Stähle (SS) | Kaltverfestigung, Werkzeugverschleiß | Verwenden Sie feste Einstellungen, scharfe Werkzeuge und konstante Vorschubgeschwindigkeiten. |

| Technische Kunststoffe | Verziehen, Schmelzen | Material spannungsfrei machen, Luft oder Kühlmittel verwenden, scharfe Werkzeuge. |

| Hartmetalle (Ti) | Hohe Hitze, extremer Werkzeugverschleiß | Verwendung von Hochdruck-Kühlmitteln und speziellen Werkzeugbeschichtungen. |

Die Materialauswahl ist ein entscheidender erster Schritt, um enge Toleranzen zu erreichen. Ihre Wahl wirkt sich direkt auf den gesamten Bearbeitungsprozess aus, von der Werkzeugauswahl bis zur Zykluszeit. Es ist wichtig zu verstehen, wie Eigenschaften wie Bearbeitbarkeit, Wärmeausdehnung und Maßhaltigkeit zusammenwirken. Das Erkennen gängiger Fallstricke, wie z. B. Verzug bei Kunststoffen oder Kaltverfestigung bei Stählen, ermöglicht proaktive Strategien zur Vermeidung kostspieliger Fehler. Letztendlich legt eine gut informierte Materialentscheidung den Grundstein für ein erfolgreiches, hochpräzises Bauteil, das alle Spezifikationen erfüllt.

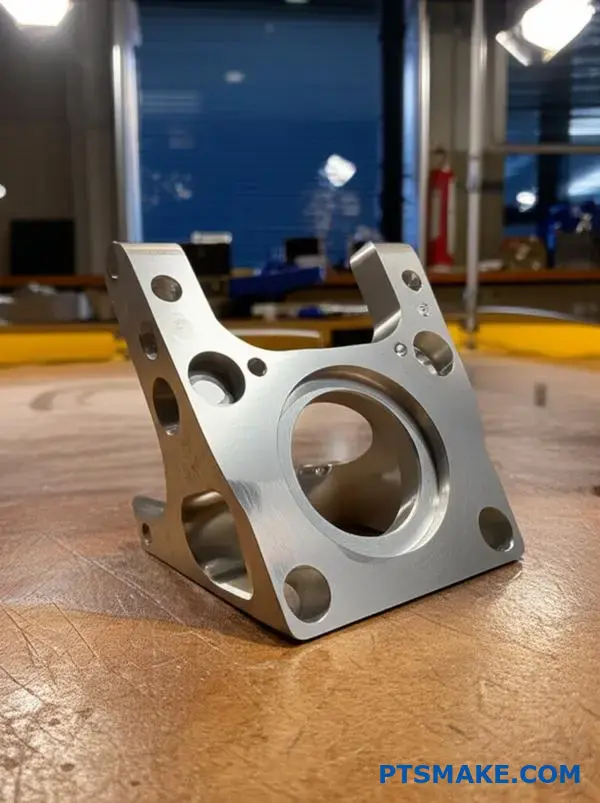

Konstruktionsüberlegungen für Ingenieure: Optimieren für die Bearbeitung mit engen Toleranzen.

Haben Sie schon einmal ein Teil mit perfekten Toleranzen auf dem Papier entworfen, nur um dann festzustellen, dass die Herstellung ein Albtraum ist, der das Budget sprengt?

Die Optimierung für die Bearbeitung mit engen Toleranzen beinhaltet die strategische Anwendung enger Toleranzen nur auf kritische Merkmale, die Vereinfachung der Geometrie durch die Vermeidung dünner Wände und scharfer Ecken sowie die frühzeitige Zusammenarbeit mit Ihrem Maschinenbauer. Klare Kommunikation und korrekte GD&T in Zeichnungen sind der Schlüssel zum Erfolg.

Die Philosophie "Weniger ist mehr" bei der Tolerierung

Eine der häufigsten Hürden, mit denen ich Ingenieure konfrontiert sehe, ist der Instinkt, ein Teil mit zu großen Toleranzen zu versehen. Es scheint logisch - engere Toleranzen bedeuten ein besseres Teil, oder? Nicht immer. Jede engere Toleranz führt zu zusätzlichen Fertigungsschritten, erhöht die Zykluszeit, erfordert mehr spezielle Prüfgeräte und treibt folglich die Kosten in die Höhe. Ein Teil mit unnötig engen Toleranzen für alle Merkmale kann leicht das Doppelte oder Dreifache einer strategisch tolerierten Version kosten.

Der Schlüssel ist die Unterscheidung zwischen kritischen und unkritischen Merkmalen. Kritische Merkmale sind diejenigen, die sich direkt auf die Passform, Form und Funktion des Teils auswirken - Passflächen, Lagerbohrungen, Ausrichtungsstiftlöcher. In diese sollten Sie Ihr Toleranzbudget investieren. Für unkritische Oberflächen, wie z. B. das Außengehäuse eines Bauteils, ist eine lockere Standardtoleranz durchaus akzeptabel und weitaus wirtschaftlicher. Bevor Sie Ihre Zeichnung fertigstellen, fragen Sie sich für jedes Maß: "Beeinflusst die Genauigkeit dieses Merkmals wirklich die Leistung der Baugruppe?" Diese einfache Frage kann viel Zeit und Geld sparen.

Geometrie und Materialauswahl

Die Geometrie eines Teils hat einen massiven Einfluss auf unsere Fähigkeit, enge Toleranzen zu erreichen. Zwei häufige Schuldige, die die Arbeit eines Zerspaners erschweren, sind dünne Wände und scharfe Innenecken.

Herausforderungen bei dünnen Wänden

Dünne Wände sind anfällig für Vibrationen und Rattergeräusche während der Bearbeitung, was die Einhaltung einer präzisen Abmessung extrem erschwert. Außerdem können sie sich durch die von den Schneidwerkzeugen verursachte Hitze und Spannung verziehen. Oft müssen wir niedrigere Schnittgeschwindigkeiten verwenden und flachere Durchgänge machen, was die Bearbeitungszeit verlängert. Eine gute Faustregel ist die Einhaltung eines Verhältnisses von Wandstärke zu Höhe, das eine ausreichende Steifigkeit für eine stabile Bearbeitung gewährleistet.

Das Problem mit scharfen Innenecken

Ein normaler rotierender Schaftfräser ist rund, was bedeutet, dass er in einer Innenecke natürlich einen Radius erzeugt. Das Erreichen einer perfekt scharfen 90-Grad-Innenecke ist beim herkömmlichen CNC-Fräsen oft unmöglich. Dazu sind sekundäre Verfahren wie die Funkenerosion erforderlich, die einen völlig neuen Fertigungsschritt darstellen und erhebliche Kosten verursachen. Entwerfen Sie stattdessen einen kleinen Radius in diesen Ecken, der einer Standardwerkzeuggröße entspricht. Das ist eine kleine Designänderung, die den cnc-bearbeitung mit engen toleranzen Prozess viel reibungsloser.

Auch die Wahl des Materials ist entscheidend. Einige Materialien sind von Natur aus stabiler und lassen sich leichter mit hoher Präzision bearbeiten als andere. Die thermische Stabilität und die Härte des Materials spielen eine große Rolle. Bestimmte Kunststoffe können zum Beispiel folgende Eigenschaften aufweisen Anisotropie3und beeinflussen damit ihre Reaktion auf die Bearbeitungskräfte.

| Werkstoff-Gruppe | Bearbeitbarkeit für enge Toleranzen | Stabilität | Allgemeine Beispiele |

|---|---|---|---|

| Aluminium-Legierungen | Ausgezeichnet | Gut | 6061, 7075 |

| Rostfreie Stähle | Gut bis mäßig | Ausgezeichnet | 304, 316, 17-4 PH |

| Werkzeugstähle | Schwierig | Ausgezeichnet | A2, D2 |

| Technische Kunststoffe | Mäßig | Variiert | PEEK, Delrin (Acetal) |

Frühe Zusammenarbeit: Ihre Geheimwaffe

Der effektivste Weg, einen Entwurf für die Bearbeitung mit engen Toleranzen zu optimieren, ist ein frühzeitiges Gespräch mit Ihrem Fertigungspartner während des Entwurfsprozesses. Eine DFM-Prüfung (Design for Manufacturability) kann potenzielle Probleme aufdecken, bevor sie zu teuren Problemen werden. Bei unserer Arbeit bei PTSMAKE arbeiten wir häufig mit Konstruktionsteams zusammen, um Feedback zu geben, das die Produktion vereinfacht, ohne die Funktion zu beeinträchtigen.

Ich erinnere mich an ein Projekt, bei dem es um ein komplexes Bauteil für ein medizinisches Gerät ging. Die ursprüngliche Konstruktion hatte mehrere tiefe Taschen mit sehr engen Profiltoleranzen und scharfen Innenecken. Auf dem Papier war es perfekt. In der Realität wären jedoch Spezialwerkzeuge mit großer Reichweite und umfangreiche EDM-Arbeiten erforderlich gewesen, was die Kosten in die Höhe getrieben hätte. In Zusammenarbeit mit dem Konstrukteur schlugen wir geringfügige Änderungen vor: die Eckenradien wurden leicht vergrößert, um Standardwerkzeuge einsetzen zu können, und eine Toleranz an einer unkritischen Innenfläche wurde geöffnet. Diese kleinen Anpassungen reduzierten die Bearbeitungszeit um mehr als 40% und brachten das Teil weit unter das Budget, wobei die kritischen Funktionsanforderungen beibehalten wurden. Das ist die Stärke einer frühen Partnerschaft.

Effektive Kommunikation von Toleranzen auf Zeichnungen

Ihre CAD-Zeichnung ist die ultimative Quelle der Wahrheit für den Maschinenbauer. Die Art und Weise, wie Sie Ihre Anforderungen auf dieser Zeichnung mitteilen, bestimmt das Endergebnis.

Die Sprache von GD&T

Geometrische Bemaßung und Tolerierung (GD&T) ist die universelle Sprache für die Angabe von Toleranzen. Sie geht über einfache +/- Maße hinaus und steuert die Form, Ausrichtung und Position des Merkmals. Die richtige Anwendung von GD&T beseitigt Mehrdeutigkeiten. Anstelle einer engen Toleranz für den Durchmesser einer Bohrung können Sie auch die Rechtwinkligkeit zu einer Gegenfläche oder die tatsächliche Position im Verhältnis zu anderen Merkmalen kontrollieren. Dadurch wird sichergestellt, dass das Teil in der Baugruppe wie vorgesehen funktioniert.

Bewährte Praktiken für klare Callouts

Ihre Zeichnung sollte eine klare und prägnante Gebrauchsanweisung sein. Hier sind ein paar Tipps:

- Definieren Sie Bezugsmerkmale: Legen Sie Ihren Bezugsrahmen (A, B, C) eindeutig fest. Alle kritischen Merkmale sollten von diesen Bezugspunkten aus bemaßt werden, um zu zeigen, wie das Teil in der endgültigen Baugruppe angeordnet ist.

- Vermeiden Sie die Stapelung von Toleranzen: Bemaßen Sie Features nach Möglichkeit von einem gemeinsamen Bezugspunkt aus, um die Ansammlung von Toleranzen zwischen den Features zu vermeiden.

- Oberflächenbeschaffenheit spezifizieren: Eine enge Toleranz geht oft mit der Forderung nach einer feinen Oberflächengüte einher. Achten Sie darauf, dass bei kritischen Oberflächen die Oberflächengüte angegeben wird (z. B. Ra 1,6 µm).

Und schließlich sollten Sie den Kontext angeben. Ein einfacher Vermerk auf der Zeichnung, der die Funktion eines Merkmals erklärt, wie z. B. "Passt zu Lager P/N XXX", verschafft dem Bearbeiter wertvolle Einblicke. Dies hilft uns, die Konstruktionsabsicht zu verstehen und die kritischsten Aspekte des Teils sowohl bei der Bearbeitung als auch bei der Prüfung zu priorisieren.

Eine erfolgreiche Bearbeitung mit engen Toleranzen beginnt lange bevor eine Maschine eingeschaltet wird. Es beginnt mit einer intelligenten Konstruktionsphilosophie: Wenden Sie enge Toleranzen nur dort an, wo sie funktional notwendig sind. Durch die Vereinfachung der Geometrie, die Auswahl geeigneter Werkstoffe und die Vermeidung von Fertigungsfallen wie scharfen Ecken schaffen Sie eine solide Grundlage. Am wichtigsten ist jedoch, dass eine frühzeitige, partnerschaftliche Zusammenarbeit mit Ihrem Maschinenbauer und die Verwendung klarer, kontextbezogener Zeichnungen einen theoretischen Entwurf in ein perfekt ausgeführtes, hochpräzises Bauteil verwandeln, das sowohl die Spezifikationen als auch das Budget einhält.

Auswirkungen von engen Toleranzanforderungen auf Kosten und Vorlaufzeiten.

Haben Sie schon einmal sicherheitshalber eine enge Toleranz festgelegt, um dann festzustellen, dass das Angebot erschreckend hoch ist? Das ist ein häufiges Szenario, das Projektbudgets zum Scheitern bringen kann, bevor sie überhaupt begonnen haben.

Engere Toleranzen erhöhen die Kosten und Vorlaufzeiten erheblich, da sie fortschrittlichere Maschinen, langsamere Bearbeitungsgeschwindigkeiten, strengere Prüfverfahren und höhere Ausschussraten erfordern. Das Verständnis dieses Zielkonflikts ist entscheidend für die Optimierung Ihrer Konstruktion im Hinblick auf die Herstellbarkeit und das Einhalten des Budgets.

Die Hauptursachen für die gestiegenen Kosten

Der Zusammenhang zwischen engen Toleranzen und hohen Kosten ist nicht willkürlich, sondern liegt in den grundlegenden physikalischen Eigenschaften und Verfahren der Fertigung begründet. Wenn man die zulässige Fehlermarge verkleinert, hat das einen Dominoeffekt, der sich auf alle Produktionsstufen auswirkt. Es geht nicht einfach darum, einer Maschine zu sagen, dass sie präziser sein soll, sondern darum, ein ganzes Umfeld zu schaffen, in dem diese Präzision möglich und wiederholbar ist.

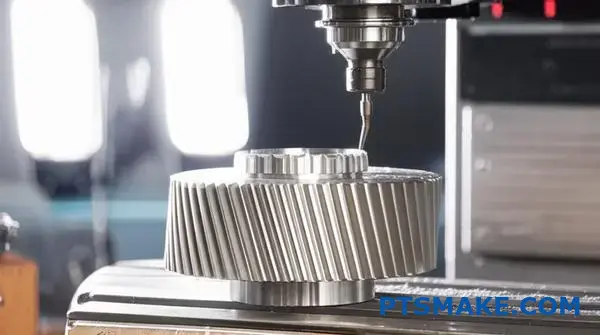

Langsamere Bearbeitungszyklen

Um ein hohes Maß an Präzision zu erreichen, kann eine CNC-Maschine nicht mit ihrer Höchstgeschwindigkeit arbeiten. Die Bearbeiter müssen die Vorschubgeschwindigkeit und die Tiefe jedes Schnitts reduzieren. Dadurch werden die Werkzeugauslenkung, die Vibrationen und die Wärmeentwicklung minimiert - alles Faktoren, die dazu führen können, dass ein Maß außerhalb der Toleranz liegt. Ein Teil, dessen Bearbeitung bei Standardtoleranzen vielleicht 10 Minuten dauert, kann bei strengeren Anforderungen 30 Minuten oder mehr benötigen. Da die Bearbeitungszeit in jedem Betrieb ein Hauptkostentreiber ist, schlägt sich diese Verdreifachung der Zeit direkt in einem viel höheren Preis nieder.

Spezialisierte Vorrichtungen und Werkzeuge

Standardschraubstöcke und Spannfutter sind für die CNC-Bearbeitung mit engen Toleranzen oft nicht ausreichend. Die Teile benötigen unter Umständen maßgeschneiderte Spannvorrichtungen, um sie absolut stabil zu halten und sicherzustellen, dass sie sich während des Prozesses nicht einmal um einen Bruchteil eines Millimeters verschieben. Darüber hinaus erfordert das Erreichen feinster Oberflächengüten oder Abmessungen oft spezielle Hochleistungsschneidwerkzeuge, die teurer sind und eine kürzere Lebensdauer haben. Diese einmaligen technischen Kosten (NRE) für Vorrichtungen und die laufenden Kosten für hochwertige Werkzeuge werden direkt in Ihr Angebot eingerechnet.

Die Unvermeidbarkeit höherer Verschrottungsquoten

Wenn das Fenster der Akzeptanz sehr klein ist, fallen unweigerlich mehr Teile aus ihm heraus. Eine geringfügige Änderung der Umgebungstemperatur, die zu einer thermischen Ausdehnung führt, ein winziger Werkzeugverschleiß oder eine subtile Materialinkonsistenz können ausreichen, um ein Teil zu verschrotten. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass die Ausschussrate für Teile mit Standardtoleranzen unter 2% liegt. Bei Teilen mit extrem engen Toleranzen ist es nicht ungewöhnlich, dass diese Rate auf 10% oder mehr ansteigt. Dieser vorhersehbare Verlust muss in den Auftrag eingepreist werden, d. h. Sie zahlen nicht nur für die guten Teile, sondern auch für die zu erwartenden Ausfälle. Der gesamte Prozess beruht auf den Grundsätzen der Metrologie4 um die Einhaltung zu überprüfen.

Ein kurzer Vergleich macht diese Unterschiede deutlich:

| Faktor | Standardtoleranz (±0,1mm) | Enge Toleranzen (±0,01 mm) |

|---|---|---|

| Bearbeitungszeit | Normal | 2x - 4x langsamer |

| Inspektionsmethode | Messschieber, Mikrometer | CMM, Laser-Scanner |

| Typische Ausschußrate | < 2% | 5% - 15%+ |

| Bedarf an Werkzeugen | Standard | Hochleistung/Sonderanfertigung |

| Operator Skill | Gelernter Maschinenschlosser | Senior Spezialist |

Strategien für das Gleichgewicht zwischen Präzision, Kosten und Zeit

Während einige Komponenten unbedingt eine hohe Präzision erfordern, liegt der Schlüssel zu einer kosteneffizienten Konstruktion darin, zu wissen, wann und wo sie anzuwenden ist. Die Überspezifizierung von Toleranzen ist einer der häufigsten und teuersten Fehler in der Produktentwicklung. Durch einen strategischeren Ansatz können erhebliche Einsparungen bei Kosten und Vorlaufzeit erzielt werden, ohne die Funktion des Endprodukts zu beeinträchtigen.

Umfassende funktionale Dimensionierung

Analysieren Sie Ihre Konstruktion und fragen Sie sich: Welche Merkmale sind wirklich kritisch? Enge Toleranzen sollten ausschließlich für Passflächen, Lagerbohrungen, Ausrichtungsmerkmale und andere Schnittstellen reserviert werden, bei denen die Passgenauigkeit für die Leistung entscheidend ist. Für unkritische Oberflächen, wie z. B. die Außenseite eines Gehäuses oder ein dekoratives Merkmal, sollten Sie die Standardtoleranz des Maschinenherstellers angeben. Diese einfache Maßnahme zur Lockerung der Toleranzen bei nicht funktionalen Abmessungen kann die Bearbeitungszeit und den Aufwand drastisch reduzieren. In einem Fall kam ein Kunde mit einem Teil zu uns, bei dem jedes Maß eine enge Toleranz aufwies. Nach einer DFM-Prüfung stellten wir fest, dass nur zwei Merkmale kritisch waren. Indem wir die anderen lockerten, konnten wir die Kosten des Teils um fast 50% senken.

Die Macht der frühen Zusammenarbeit

Die effektivste Strategie besteht darin, bereits in der Entwurfsphase mit Ihrem Fertigungspartner zusammenzuarbeiten. Eine Diskussion vor der endgültigen Fertigstellung eines Entwurfs kann Möglichkeiten für Kosteneinsparungen aufdecken, die später nicht mehr umsetzbar sind. Bei PTSMAKE bieten wir häufig Feedback zum Design for Manufacturability (DFM), um Kunden bei der Optimierung ihrer Teile zu helfen. Wir beraten Sie bei der Materialauswahl, schlagen kleinere Konstruktionsänderungen vor, die die Bearbeitung eines Teils erleichtern, und helfen Ihnen bei der Entscheidung, welche Toleranzen wirklich notwendig sind und welche nur "Nice-to-have". Durch diesen kooperativen Ansatz wird der Fertigungsprozess von einer einfachen Transaktion zu einer Partnerschaft mit dem Ziel, das bestmögliche Ergebnis für Ihr Budget und Ihren Zeitplan zu erzielen.

GD&T klug einsetzen

Die geometrische Bemaßung und Tolerierung (GD&T) ist bei richtiger Anwendung ein leistungsfähiges Werkzeug. Anstatt eine enge lineare Toleranz auf eine ganze Oberfläche anzuwenden, können Sie eine Ebenheits- oder Profilsteuerung verwenden, um den kritischen Aspekt des Merkmals zu verwalten, während Sie an anderer Stelle mehr Variation zulassen. Dies gibt dem Maschinenbediener mehr operative Freiheit, was zu schnelleren Zykluszeiten und niedrigeren Kosten führen kann, während gleichzeitig sichergestellt wird, dass das Teil wie vorgesehen funktioniert.

Hier finden Sie eine Aufschlüsselung der verschiedenen Ansätze für die Tolerierung:

| Ansatz der Toleranz | Profis | Nachteile | Am besten für... |

|---|---|---|---|

| Standard-Toleranzen | Geringe Kostenschnelle Produktion, einfache Kontrolle. | Nicht geeignet für Präzisionspassungen oder Montagen. | Allgemeine Komponenten, nicht zusammenpassende Oberflächen. |

| Selektive Tolerierung | Ausgewogenes Verhältnis zwischen Kosten und Leistung, hohe Effizienz. | Erfordert eine sorgfältige DFM-Analyse und Planung. | Die meisten mechanischen Baugruppen mit kritischen Schnittstellen. |

| Gleichmäßig enge Toleranzen | Garantiert Präzision über das gesamte Teil. | Äußerst teuer, lange Vorlaufzeiten, hohes Risiko. | Einsatzkritische Luft- und Raumfahrt, medizinische Implantate, optische Instrumente. |

Zusammenfassend lässt sich sagen, dass enge Toleranzen eine direkte Ursache für höhere Kosten und längere Vorlaufzeiten bei der CNC-Bearbeitung sind. Dies ist auf langsamere Maschinenzyklen, den Bedarf an Spezialwerkzeugen und Inspektionen sowie auf erhöhte Ausschussraten zurückzuführen. Die effektivste Strategie zur Beherrschung dieser Faktoren besteht darin, enge Toleranzen nur dort anzuwenden, wo sie funktionskritisch sind. Eine frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner ist der Schlüssel zur Optimierung Ihres Entwurfs im Hinblick auf Leistung und Budget und zur Vermeidung unnötiger Kosten durch Überspezifizierung.

Inspektions- und Qualitätskontrollmethoden für CNC-Teile mit engen Toleranzen?

Haben Sie schon einmal eine Charge von CNC-Teilen erhalten und dann festgestellt, dass sie nicht den vorgegebenen Toleranzen entsprechen? Die Verzögerungen, die Kosten und die schiere Frustration können ein Projekt zum Stillstand bringen.

Für die Überprüfung von CNC-Teilen mit engen Toleranzen werden fortschrittliche Werkzeuge wie CMMs, Laserscanner und optische Komparatoren eingesetzt. Eine solide Qualitätskontrolle beruht auf einer strengen Prozesskontrolle, detaillierter Dokumentation, Rückverfolgbarkeit und statistischen Methoden wie SPC, um sicherzustellen, dass jedes Teil identisch ist und den Spezifikationen entspricht.

Fortgeschrittene Inspektionstechniken: Jenseits von Messschiebern und Mikrometern

Wenn es um Toleranzen geht, die in Mikrometern gemessen werden, liefern herkömmliche Werkzeuge wie Messschieber und Mikrometer oft nicht die erforderliche Genauigkeit oder umfassende Daten. Hier kommt die moderne Messtechnik ins Spiel. Dabei geht es nicht nur um die Bestätigung einer einzelnen Abmessung, sondern um die Überprüfung der gesamten Teilegeometrie anhand des CAD-Modells. Nach unserer Erfahrung bei PTSMAKE ist die Integration dieser fortschrittlichen Methoden für die Herstellung zuverlässiger Hochpräzisionsteile nicht verhandelbar.

Koordinatenmessgeräte (CMMs)

Ein KMG ist der Goldstandard für die Dimensionsprüfung. Es verwendet einen hochempfindlichen Taster, der verschiedene Punkte auf der Oberfläche eines Teils berührt und deren X-, Y- und Z-Koordinaten aufzeichnet. Diese Daten werden dann zur Überprüfung komplexer Merkmale verwendet, von der tatsächlichen Position einer Bohrung bis zur Ebenheit einer Oberfläche. Für Teile mit komplizierter Geometrie und strengen Geometrische Dimensionierung und Tolerierung (GD&T)5 liefert das KMG das endgültige Urteil über das Bestehen oder Nichtbestehen. Es ist langsamer als andere Methoden, bietet aber eine unvergleichliche Genauigkeit.

Laser- und 3D-Scanner

Für Teile mit komplexen Kurven oder organischen Formen ist die berührungslose Messung oft der beste Ansatz. Laserscanner und 3D-Scanner mit strukturiertem Licht erfassen innerhalb von Sekunden Millionen von Datenpunkten von der Oberfläche des Teils und erstellen eine dichte Punktwolke. Diese Wolke wird dann mit der ursprünglichen CAD-Datei verglichen und eine Farbkarte erstellt, die alle Abweichungen sofort hervorhebt. Diese Methode ist unglaublich schnell und liefert eine vollständige Oberflächenanalyse, was sie ideal für die Überprüfung von Bauteilen wie Turbinenschaufeln oder kundenspezifischen medizinischen Implantaten macht.

Optische Komparatoren

Ein optischer Komparator oder Profilprojektor ist ein klassisches, aber immer noch unglaublich nützliches Werkzeug. Er projiziert einen vergrößerten Schatten eines Teils auf einen Bildschirm und ermöglicht so einen schnellen Vergleich mit einer skalierten Überlagerung der Zeichnung. Er eignet sich hervorragend zur Prüfung von 2D-Merkmalen wie Radien, Fasen, Gewindeformen und Zahnradprofilen. Obwohl es keine 3D-Daten liefert, ist es eine schnelle und effektive Methode zur Überprüfung kritischer Profiltoleranzen in der Produktion.

| Technik der Inspektion | Am besten für | Hauptvorteil | Gemeinsame Einschränkung |

|---|---|---|---|

| CMM | Komplexe Geometrien, prismatische Teile, hochpräzise Validierung | Unerreichte Präzision und Wiederholbarkeit für GD&T | Langsamerer Messzyklus, erfordert eine kontrollierte Umgebung |

| Laser/3D-Scanner | Freiformflächen, Reverse Engineering, schnelle Oberflächenanalyse | Äußerst schnelle Datenerfassung, liefert eine vollständige Oberflächenkarte | Geringere Genauigkeit als ein KMG für Einzelpunktmessungen |

| Optischer Komparator | 2D-Profile, Gewinde, Fasen, kleine Merkmale | Schnelle und einfache Sichtprüfung in der Werkstatt | Begrenzt auf 2D-Messungen, abhängig von der Interpretation des Bedieners |

Qualität einbauen: Prozesskontrolle und datengesteuerte Methoden

Die Inspektion ist wichtig, aber sie ist eine reaktive Maßnahme - sie fängt Fehler auf, nachdem sie bereits aufgetreten sind. Das ultimative Ziel bei der CNC-Bearbeitung mit engen Toleranzen ist es, das Auftreten von Fehlern von vornherein zu verhindern. Dies erfordert einen proaktiven Ansatz, der sich auf eine robuste Prozesskontrolle, eine sorgfältige Dokumentation und die intelligente Nutzung von Daten stützt. Man kann Qualität nicht einfach in ein Teil hineinprüfen, sondern muss sie vom ersten Schritt an einbauen.

Die Grundlagen: Prozesskontrolle, Dokumentation und Rückverfolgbarkeit

Diese drei Elemente bilden das Rückgrat eines jeden zuverlässigen Qualitätssystems.

- Prozesskontrolle: Dazu gehört die aktive Überwachung und Kontrolle aller Variablen im Fertigungsprozess. Dabei geht es nicht nur um die Einstellungen der CNC-Maschine. Dazu gehören die regelmäßige Maschinenkalibrierung, die Überwachung des Werkzeugverschleißes und der Austausch von Werkzeugen, bevor sie ausfallen, die Aufrechterhaltung einer gleichmäßigen Kühlmittelkonzentration und sogar die Kontrolle der Temperatur und Luftfeuchtigkeit in der Werkstatt. Ein stabiler Prozess ist ein vorhersehbarer Prozess.

- Dokumentation: Wenn es nicht dokumentiert ist, ist es nicht passiert. Vom Konformitätszertifikat für das Rohmaterial über den Erstmusterprüfbericht (First Article Inspection Report, FAIR) bis hin zu den Ergebnissen der Endkontrolle muss jeder Schritt aufgezeichnet werden. So entsteht eine detaillierte Historie für jeden Produktionslauf, die für Analysen von unschätzbarem Wert und für Kunden in regulierten Branchen wie der Luft- und Raumfahrt oder der Medizintechnik unerlässlich ist.

- Rückverfolgbarkeit: Dies ist das Ergebnis einer guten Dokumentation. Sie gibt uns die Möglichkeit, ein fertiges Teil bis zu seiner Rohmaterialcharge, der Maschine, auf der es hergestellt wurde, dem Bediener, der es bearbeitet hat, und dem Herstellungsdatum zurückzuverfolgen. Wenn jemals ein Problem auftritt, können wir dank der Rückverfolgbarkeit die Ursache schnell eingrenzen und die Auswirkungen begrenzen.

Die Macht der Daten: Statistische Prozesskontrolle (SPC)

Die statistische Prozesskontrolle (SPC) ist eine leistungsstarke Methodik, die statistische Werkzeuge zur Überwachung und Steuerung eines Prozesses einsetzt. Anstatt nur zu prüfen, ob ein Teil "innerhalb der Spezifikation" oder "außerhalb der Spezifikation" ist, hilft uns SPC, die natürlichen Schwankungen innerhalb eines Prozesses zu verstehen und zu erkennen, wenn sich etwas ändert.

Mit Hilfe von Instrumenten wie Regelkarten können wir kritische Dimensionen im Laufe der Zeit verfolgen. Diese Karten haben obere und untere Kontrollgrenzen, die die natürliche Fähigkeit des Prozesses darstellen. Solange die Messungen zufällig zwischen diesen Grenzen liegen, ist der Prozess stabil. Wenn sich jedoch ein Trend abzeichnet, d. h. wenn die Messwerte ständig in Richtung eines Grenzwerts driften, deutet dies auf ein Problem hin. vor fehlerhafte Teile hergestellt werden. So können wir eingreifen, indem wir beispielsweise einen Versatz anpassen oder ein abgenutztes Werkzeug austauschen, um den Prozess zu zentrieren und enge Toleranzen einzuhalten.

| Element Qualität | Zweck | Beispiel aus der Praxis |

|---|---|---|

| Prozesskontrolle | Minimierung von Abweichungen und Gewährleistung der Prozessstabilität. | Kalibrierung der Achsen einer CNC-Maschine alle sechs Monate. |

| Dokumentation | Erstellung einer überprüfbaren Aufzeichnung des gesamten Herstellungsprozesses. | Beifügung eines Materialbescheinigungsbogens zum Arbeitsauftrag. |

| Rückverfolgbarkeit | Verknüpfung eines Fertigteils mit seiner gesamten Produktionsgeschichte. | Gravieren einer eindeutigen Seriennummer auf jedem Teil. |

| SPC | Überwachung des Prozesses in Echtzeit und proaktive Fehlervermeidung. | Verwendung eines X-Bar-Diagramms zur Ermittlung des Durchmessers eines bearbeiteten Stifts. |

Das Erreichen enger Toleranzen bei der CNC-Bearbeitung erfordert eine Doppelstrategie. Sie stützt sich auf fortschrittliche Inspektionswerkzeuge wie CMMs und Laserscanner zur Endkontrolle, aber noch wichtiger ist, dass die Qualität in den Fertigungsprozess selbst eingebettet wird. Durch strenge Prozesskontrolle, detaillierte Dokumentation und datengesteuerte Methoden wie die statistische Prozesskontrolle verlagern wir den Schwerpunkt von der einfachen Fehlererkennung auf die aktive Fehlervermeidung. Dieser ganzheitliche Ansatz ist der einzige Weg, um gleichbleibende, zuverlässige Präzision bei jedem produzierten Teil zu gewährleisten.

Vergleich der CNC-Bearbeitung mit anderen Fertigungsverfahren für enge Toleranzen.

Haben Sie sich jemals gefragt, ob CNC immer die beste Wahl für Präzision ist? Oder ob eine andere Methode die gleichen engen Toleranzen für Ihre spezifischen Anforderungen erreichen kann? Bauteilgestaltung effektiver?

Die CNC-Bearbeitung ist hervorragend geeignet, um enge Toleranzen bei komplexen Teilen in kleinen bis mittleren Stückzahlen zu erreichen, insbesondere bei Metallen. Spritzgießen ist ideal für großvolumige Kunststoffteile, während sich der 3D-Druck hervorragend für das Rapid Prototyping eignet, bei dem die Toleranzen weniger kritisch sind. Manuelle Verfahren eignen sich für einfache, einmalige Aufträge.

Wenn Ingenieure bei PTSMAKE vorstellig werden, stellt sich häufig die Frage nach der Wahl des richtigen Fertigungsverfahrens. Obwohl unsere Spezialität die CNC-Bearbeitung mit engen Toleranzen ist, hängt die beste Antwort immer von den spezifischen Zielen des Projekts ab. Lassen Sie uns die Hauptunterschiede zwischen CNC und zwei anderen beliebten Verfahren aufschlüsseln: 3D-Druck und Spritzgießen.

CNC-Bearbeitung vs. 3D-Druck (Additive Fertigung)

Diese beiden Methoden werden oft als Konkurrenten angesehen, aber sie dienen sehr unterschiedlichen primären Zwecken, insbesondere wenn es um Präzision geht.

Toleranzen und Oberflächengüte

Beim 3D-Druck oder der additiven Fertigung werden die Teile Schicht für Schicht aufgebaut. Dieses Verfahren erzeugt von Natur aus eine gestufte Oberfläche und kann zu inneren Spannungen oder Verformungen führen, was es schwierig macht, engere Toleranzen als ±0,1 mm (±0,004") einzuhalten. Bei der CNC-Bearbeitung handelt es sich um ein subtraktives Verfahren, bei dem aus einem massiven Block herausgearbeitet wird. Das Ergebnis sind hervorragende Oberflächengüten und die Möglichkeit, Toleranzen von ±0,025 mm (±0,001") oder noch enger zu erreichen.

Materialintegrität und Stärke

Ein aus einem massiven Metall- oder Kunststoffblock bearbeitetes Teil behält seine ursprünglichen Materialeigenschaften bei. Das bedeutet, dass es eine ausgezeichnete, gleichmäßige Festigkeit aufweist. 3D-gedruckte Teile können aufgrund ihres schichtweisen Aufbaus schwächere Verbindungen zwischen den Schichten aufweisen, was zu anisotropen Eigenschaften führt, bei denen das Teil in einer Richtung schwächer ist. Für Funktionsteile, die eine hohe Festigkeit und Zuverlässigkeit erfordern, ist das isotrop6 eines CNC-gefertigten Bauteils ist ein wesentlicher Vorteil.

Hier ist ein schneller Vergleich:

| Merkmal | CNC-Bearbeitung | 3D-Druck (FDM/SLA) |

|---|---|---|

| Typische Toleranz | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Oberflächenbehandlung | Ausgezeichnet (wie bearbeitet) | Gut (muss oft nachbearbeitet werden) |

| Materialstärke | Ausgezeichnet (isotrop) | Gut (anisotrop) |

| Bester Anwendungsfall | Funktionsprototypen, Produktionsteile | Form-/Passform-Prototypen, komplexe Innengeometrien |

CNC-Bearbeitung vs. Spritzgießen

Bei diesem Vergleich geht es weniger um Präzisionsfähigkeit als vielmehr um Volumen und Kosten. Beide können hochpräzise Teile herstellen, aber ihre wirtschaftlichen Modelle liegen Welten auseinander. Das Spritzgießen erfordert eine erhebliche Vorabinvestition in die Herstellung einer Form, die Tausende von Dollar kosten kann. Ist die Form jedoch erst einmal hergestellt, sind die Kosten pro Teil extrem niedrig, so dass es sich perfekt für die Massenproduktion eignet. Bei der CNC-Bearbeitung fallen nur minimale Einrichtungskosten an, so dass sie sich ideal für die Herstellung von Prototypen und die Produktion kleiner bis mittlerer Stückzahlen eignet.

Neben den gängigen Alternativen ist es auch nützlich, CNC mit traditionelleren oder spezialisierten Methoden zu vergleichen, um die gesamte Fertigungslandschaft zu verstehen. Dies hilft dabei, fundierte Entscheidungen zu treffen, insbesondere wenn es darum geht, Kosten, Geschwindigkeit und Präzision abzuwägen.

CNC-Bearbeitung vs. traditionelle manuelle Bearbeitung

Bevor es Computer gab, fertigten erfahrene Zerspanungsmechaniker Teile manuell mit Hilfe von Drehbänken, Fräsmaschinen und Bohrpressen. Dieses Handwerk ist zwar immer noch wertvoll, hat aber im Vergleich zur CNC-Technik deutliche Grenzen.

Reproduzierbarkeit und Komplexität

Ein menschlicher Bediener, und sei er noch so geschickt, kann die perfekte Wiederholgenauigkeit einer computergesteuerten Maschine nicht erreichen. Bei der Herstellung von Hunderten oder Tausenden identischer Teile ist die CNC-Maschine die einzige praktikable Option zur Einhaltung enger Toleranzen über die gesamte Charge hinweg. Darüber hinaus ist die Herstellung komplexer Geometrien mit gekrümmten Oberflächen oder komplizierten Taschen manuell äußerst schwierig und zeitaufwändig, während sie für eine 5-Achsen-CNC-Maschine kein Problem darstellt. Die manuelle Bearbeitung eignet sich am besten für einfache, einmalige Reparaturen oder rudimentäre Prototypen, bei denen die Präzision nicht im Vordergrund steht.

Wann ist die manuelle Bearbeitung noch relevant?

Bei früheren Projekten haben wir gesehen, dass die manuelle Bearbeitung in der Forschung und Entwicklung oder in Reparaturwerkstätten hervorragend funktioniert. Wenn Sie eine einzelne, einfache Halterung oder eine schnelle Lösung für eine kundenspezifische Vorrichtung benötigen, kann ein erfahrener Zerspanungsmechaniker diese oft schneller herstellen, als es die Programmierung einer CNC-Maschine erfordern würde.

Szenarien für die Wahl der richtigen Methode

Die Entscheidung hängt letztendlich von vier Schlüsselfaktoren ab: Toleranz, Volumen, Material und Komplexität. Im Folgenden finden Sie einen praktischen Leitfaden, der auf häufigen Szenarien basiert, die wir bei PTSMAKE beobachten.

| Szenario | Beste Methode | Warum? |

|---|---|---|

| 1-10 Funktionsprototypen (Metall) | CNC-Bearbeitung | Schnelle Durchlaufzeiten, hervorragende Materialeigenschaften und Präzision auf Produktionsniveau. |

| 1-10 Form-/Passform-Prototypen (Kunststoff) | 3D-Druck | Der billigste und schnellste Weg, um die Form und Passform eines Entwurfs zu überprüfen. |

| 50-5.000 Produktionsteile (Metall/Kunststoff) | CNC-Bearbeitung | Kostengünstigste Methode, bevor die hohen Werkzeugkosten anderer Methoden gerechtfertigt sind. |

| 10.000+ Produktionsteile (Kunststoff) | Spritzgießen | Die hohen Vorlaufkosten für die Form werden durch einen extrem niedrigen Preis pro Teil bei hohen Stückzahlen ausgeglichen. |

| Einmaliges einfaches Teil/Reparatur | Manuelle Bearbeitung | Am schnellsten für einfache Geometrien, ohne dass eine Programmierung oder umfangreiche Einrichtung erforderlich ist. |

Die Wahl des richtigen Verfahrens ist entscheidend. Die Wahl des Spritzgussverfahrens für eine Serie von 100 Teilen wäre finanziell unpraktisch, ebenso wie der Einsatz des 3D-Drucks für ein mechanisches Bauteil mit hoher Beanspruchung ein funktionales Risiko darstellen würde. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Fertigung.

Bei der Entscheidung für ein Fertigungsverfahren ist es wichtig, nicht nur auf das erste Angebot zu schauen. Die CNC-Bearbeitung bietet eine unvergleichliche Präzision für komplexe Teile und Funktionsprototypen, insbesondere bei Metallen. Für schnelle Form-/Passformprüfungen ist der 3D-Druck jedoch schneller und kostengünstiger. Für Kunststoffteile in hohen Stückzahlen, Spritzgießen wird trotz der anfänglichen Werkzeugkosten zum klaren Gewinner. Die beste Wahl richtet sich immer nach den spezifischen Anforderungen Ihres Projekts hinsichtlich Toleranz, Material, Volumen und Budget.

Gemeinsame Herausforderungen und Lösungen bei der CNC-Bearbeitung mit engen Toleranzen?

Waren Sie schon einmal in einer Situation, in der ein perfekt konstruiertes Teil die Endkontrolle um wenige Mikrometer verfehlt hat? Es ist eine häufige Frustration, wenn unsichtbare Kräfte Ihre Bemühungen um eine CNC-Bearbeitung mit engen Toleranzen zunichte machen.

Das erfolgreiche Erreichen enger Toleranzen erfordert die Bewältigung wichtiger Herausforderungen wie Wärmeausdehnung, Werkzeugverformung und Maschinenvibrationen. Die Lösung liegt in einem systematischen Ansatz, der strenge Umweltkontrollen, proaktive Maschinenwartung, optimierte Bearbeitungsstrategien und fortschrittliche Messtechnik kombiniert, um konsistente, hochpräzise Ergebnisse zu gewährleisten.

Die CNC-Bearbeitung mit engen Toleranzen ist eine Reise voller Herausforderungen, die selbst die erfahrensten Teams auf die Probe stellen können. Diese Probleme rühren oft von subtilen Variablen her, die sich kumulieren und zu erheblichen Abweichungen führen. Sie zu verstehen, ist der erste Schritt zur Beherrschung.

Thermische Verzerrung: Die stille Variable

Wärme ist der Hauptfeind der Präzision. Sie wird von mehreren Quellen erzeugt: dem Schneidprozess selbst, der Maschinenspindel und den Motoren sowie der Umgebungstemperatur in der Werkstatt. Selbst eine kleine Temperaturänderung kann dazu führen, dass sich Materialien ausdehnen oder zusammenziehen, wodurch die Abmessungen außerhalb der vorgegebenen Toleranz liegen. Aluminium beispielsweise dehnt sich bei der gleichen Temperaturerhöhung wesentlich stärker aus als Stahl. Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Teile, die zu Beginn einer Schicht bearbeitet wurden, andere Maße aufwiesen als solche, die zur Mittagszeit bearbeitet wurden, und zwar allein aufgrund von Temperaturschwankungen in der Werkstatt.

Werkzeugverschleiß und Durchbiegung

Schneidwerkzeuge sind nicht unendlich starr. Während der Bearbeitung kann die auf das Werkzeug ausgeübte Kraft dazu führen, dass es sich leicht verbiegt oder durchbiegt. Diese Durchbiegung kann mikroskopisch klein sein, aber bei Arbeiten mit engen Toleranzen reicht sie aus, um Ungenauigkeiten zu verursachen. Das Problem vergrößert sich noch, wenn lange, schlanke Werkzeuge verwendet werden oder gehärtete Materialien bearbeitet werden. Der Werkzeugverschleiß ist ein weiterer kritischer Faktor. Wenn die Schneide eines Werkzeugs stumpf wird, ist mehr Kraft zum Schneiden erforderlich, was sowohl die Wärmeentwicklung als auch das Risiko einer Durchbiegung erhöht. Dadurch entsteht eine Rückkopplungsschleife, in der Verschleiß zu mehr Wärme führt, was wiederum zu mehr Verschleiß und thermischer Ausdehnung führen kann.

Materialstabilität und innere Spannungen

Nicht alle Materialien sind gleich. Einige, wie bestimmte Kunststoffe oder stark kaltverformte Metalle, enthalten innere Spannungen aus dem Herstellungsprozess. Wenn Sie das Material bearbeiten, werden diese Spannungen freigesetzt, was dazu führen kann, dass sich das Teil unerwartet verzieht oder verformt. Auch die innere Struktur des Materials spielt eine Rolle. Einige Materialien haben anisotrop7 Eigenschaften, d.h. ihre mechanischen Eigenschaften unterscheiden sich entlang verschiedener Achsen. Dies kann zu unvorhersehbarem Verhalten während der Bearbeitung führen, wenn es bei der CAM-Programmierung nicht richtig berücksichtigt wird.

Im Folgenden finden Sie eine kurze Übersicht über die häufigsten Probleme mit Materialien:

| Material Typ | Primäre Herausforderung | Empfohlener Ansatz |

|---|---|---|

| Aluminium-Legierungen | Hohe thermische Ausdehnung | Verwenden Sie ein hochwertiges Kühlmittel, kontrollieren Sie die Umgebungstemperatur und führen Sie Nacharbeiten durch. |

| Rostfreie Stähle | Arbeitsverhärtung | Konstante Vorschubgeschwindigkeiten einhalten, scharfe Werkzeuge verwenden, Verweilen vermeiden. |

| Titan-Legierungen | Schlechte Wärmeleitfähigkeit | Reduzieren Sie die Schnittgeschwindigkeit, verwenden Sie Hochdruck-Kühlmittel. |

| Technische Kunststoffe | Innere Spannungen | Verwenden Sie spannungsfreie Zyklen, scharfe Werkzeuge und leichtere Schnitte. |

Das Erkennen der Herausforderungen ist nur die halbe Miete; die Umsetzung effektiver Lösungen ist das, was akzeptable Teile von außergewöhnlichen unterscheidet. Dies erfordert eine ganzheitliche Strategie, die die Maschine, das Umfeld und den Prozess selbst berücksichtigt.

Proaktive Wartung und Kalibrierung von Maschinen

Eine Werkzeugmaschine ist nur so gut wie ihre letzte Kalibrierung. Für die CNC-Bearbeitung mit engen Toleranzen ist ein regelmäßiger und strenger Wartungsplan nicht verhandelbar. Dabei geht es nicht nur um die routinemäßige Schmierung, sondern auch um die regelmäßige Überprüfung und Kalibrierung der geometrischen Genauigkeit der Maschine, einschließlich Spindelrundlauf, Achsenparallelität und Umkehrspiel. In Zusammenarbeit mit Kunden, die an anspruchsvollen Bauteilen für die Luft- und Raumfahrtindustrie arbeiten, haben wir festgestellt, dass ein vierteljährlicher Kalibrierungszyklus, der durch tägliche Kontrollen ergänzt wird, die Abweichungen von Teil zu Teil erheblich reduzieren kann. Der Einsatz von fortschrittlichen Werkzeugen wie einer Kreisformtest-Analyse bietet einen umfassenden Gesundheitscheck der dynamischen Leistung der Maschine und deckt Probleme auf, bevor sie zu verschrotteten Teilen führen.

Schaffung einer kontrollierten Umgebung

In einer unkontrollierten Umgebung kann man keine Präzision erreichen. Die ideale Maschinenhalle für Arbeiten mit engen Toleranzen ist temperatur- und feuchtigkeitsgeregelt. In unserer CNC-Bearbeitungswerkstatt herrscht eine konstante Temperatur von 20°C (68°F), denn dies ist die internationale Standardtemperatur für Maßmessungen. Durch diese Stabilität wird die Wärmeausdehnung sowohl in der Maschine als auch im Werkstück minimiert. Luftfiltersysteme sind ebenfalls von entscheidender Bedeutung, um zu verhindern, dass Verunreinigungen in der Luft empfindliche Maschinenkomponenten oder die Oberflächenbeschaffenheit der Teile beeinträchtigen.

Optimierung des Bearbeitungsprozesses

Mit der richtigen Strategie lassen sich viele material- und werkzeugbezogene Herausforderungen meistern. Hier sind einige Lösungen, die wir regelmäßig umsetzen:

- Schruppen und Schlichten Trennen: Wir führen aggressive Schruppschnitte durch, um den Großteil des Materials zu entfernen, und lassen das Teil dann abkühlen und stabilisieren, bevor wir sehr leichte Schlichtschnitte durchführen. Dies minimiert die Hitze und die Spannungen, die bei den letzten, kritischen Schnitten entstehen.

- Erweiterte Werkzeugwege: Moderne CAM-Software bietet Werkzeugwege wie die Hochgeschwindigkeitsbearbeitung (HSM), die eine höhere Vorschubgeschwindigkeit bei geringerer radialer Schnitttiefe verwenden. Dieser Ansatz reduziert die auf das Werkzeug wirkende Kraft, minimiert die Durchbiegung und Wärmeentwicklung und verbessert die Standzeit des Werkzeugs.

- On-Machine Probing: Wir verwenden Systeme zur Messung während des Prozesses. In der Maschinenspindel montierte Messtaster können automatisch kritische Merkmale während des Prozesses überprüfen. Die Maschine kann dann Mikrokorrekturen an den Werkzeugkorrekturen vornehmen, um Werkzeugverschleiß oder thermische Drift zu kompensieren, damit das Endmaß perfekt ist.

Bei der Beherrschung der CNC-Bearbeitung mit engen Toleranzen geht es nicht um einen einzigen geheimen Trick. Es geht um die systematische Identifizierung und Kontrolle von Variablen. Die wichtigsten Herausforderungen - thermische Effekte, Werkzeugleistung und Materialinstabilität - können bewältigt werden. Der Erfolg hängt von einem disziplinierten Ansatz ab, der eine stabile Umgebung, sorgfältig gewartete und kalibrierte Maschinen und intelligente Bearbeitungsstrategien umfasst. Indem wir uns auf diese Grundlagen konzentrieren, verwandeln wir komplexe Entwürfe konsequent in Präzisionskomponenten, die die anspruchsvollsten Spezifikationen unserer Kunden erfüllen.

Zukünftige Trends: Innovationen in der CNC-Bearbeitung mit engen Toleranzen?

Fällt es Ihnen schwer, mit der unaufhörlichen Forderung nach immer höherer Präzision Ihrer Komponenten Schritt zu halten? Fühlt sich der heutige Stand der Technik bereits wie der von gestern an?

Künftige Innovationen in der CNC-Bearbeitung mit engen Toleranzen werden durch intelligentere, stärker integrierte Systeme vorangetrieben. Zu den Fortschritten gehören eine KI-gestützte Qualitätskontrolle, Prozessüberwachung in Echtzeit mit fortschrittlichen Sensoren, ultrapräzise Werkzeugmaschinen und die Entwicklung neuer, besser bearbeitbarer Hochleistungsmaterialien. Diese Trends konvergieren und erweitern die Designfreiheit.

Das Streben nach immer engeren Toleranzen ist ungebrochen. Was vor einem Jahrzehnt noch als außergewöhnlich galt, ist heute Standard. Um die Nase vorn zu haben, müssen wir uns mit den Technologien befassen, die die Zukunft der Präzisionsfertigung bestimmen. Zwei der wichtigsten Bereiche sind die Weiterentwicklung der Werkzeugmaschinen selbst und die Fähigkeit, ihre Prozesse in Echtzeit zu überwachen.

Die Entwicklung der Genauigkeit von Werkzeugmaschinen

Moderne CNC-Maschinen sind Wunderwerke der Technik, aber die nächste Generation erreicht ein neues Niveau an Präzision. Dabei geht es nicht nur darum, dass die Maschinen schneller laufen, sondern dass sie intelligenter und stabiler werden.

Thermische Stabilität und Kompensation

Temperaturschwankungen sind ein großer Feind der Präzision. Eine Veränderung von wenigen Grad in der Werkstatt kann dazu führen, dass sich ein Maschinenrahmen oder ein Werkstück um mehrere Mikrometer ausdehnt oder zusammenzieht, was die Toleranzen völlig aus dem Gleichgewicht bringt. Zukünftige Maschinen verfügen über ausgeklügelte thermische Kompensationssysteme. Unsere Tests haben gezeigt, dass diese Systeme ein Netzwerk von Sensoren nutzen, um Temperaturveränderungen in der gesamten Maschine zu überwachen und den Werkzeugweg automatisch in Echtzeit anzupassen, um einer thermischen Abweichung entgegenzuwirken. Dieses aktive Management ist von entscheidender Bedeutung für lange, ununterbrochene Bearbeitungsläufe, bei denen es auf Konsistenz ankommt.

Fortschrittliche Spindeln und Antriebssysteme

Die Spindel und die Antriebssysteme sind das Herzstück einer CNC-Maschine. Zu den Innovationen in diesem Bereich gehören Direktantriebsmotoren, die Getriebe oder Riemen überflüssig machen und Spiel und Vibrationen reduzieren. Dies führt zu einer gleichmäßigeren Werkzeugbewegung und feineren Oberflächengüten. Außerdem werden zunehmend Magnetlager und fortschrittliche Kühlsysteme eingesetzt, um sicherzustellen, dass die Spindel bei extrem hohen Drehzahlen gleichmäßig läuft, was für die Einhaltung enger Toleranzen bei komplexen Teilen unerlässlich ist. Bei diesen Systemen geht es nicht mehr nur um Leistung, sondern um Kontrolle auf mikroskopischer Ebene.

Prozessüberwachung in Echtzeit

Traditionell erfolgte die Qualitätskontrolle nach der Herstellung eines Teils. Die Zukunft liegt jedoch darin, Fehler zu vermeiden, bevor sie entstehen. Die Echtzeitüberwachung liefert die dafür notwendigen Daten. Durch die Integration von Sensoren direkt in die Bearbeitungsumgebung erhalten wir einen noch nie dagewesenen Einblick in den Prozess, während er abläuft. Dies ermöglicht den Einsatz von In-situ-Messtechnik8die das Teil während des Fertigungszyklus misst.

| Methode der Überwachung | Traditioneller Ansatz | Zukünftiger Trend (Echtzeit) |

|---|---|---|

| Werkzeugverschleißkontrolle | Manuelle Inspektion zwischen den Zyklen | Akustik- und Vibrationssensoren erkennen Veränderungen |

| Teil Verifizierung | CMM-Prüfung nach dem Prozess | Maschinensonden und Laserscanning |

| Prozess-Stabilität | Beobachtung durch den Betreiber | Echtzeitdaten zu Temperatur, Drehmoment, Vibration |

| Fehlerkorrektur | Manuelle Offset-Einstellungen | Automatisierte, geschlossene Rückkopplungseinstellungen |

Diese Verlagerung von der Nachkontrolle zur prozessbegleitenden Kontrolle ist ein entscheidender Faktor für die CNC-Bearbeitung mit engen Toleranzen. Sie reduziert den Ausschuss, spart Zeit und stellt sicher, dass jedes produzierte Teil vom ersten Schnitt an innerhalb der vorgegebenen Toleranz liegt. Bei PTSMAKE erforschen wir diese Technologien aktiv, um unseren Kunden ein Höchstmaß an Vertrauen in ihre Komponenten zu bieten.

Neben der physischen Hardware führen künstliche Intelligenz und Materialwissenschaft eine weitere Ebene der Innovation ein. Diese Fortschritte verbessern nicht nur bestehende Prozesse, sondern eröffnen auch völlig neue Möglichkeiten für die Gestaltung und Herstellung von Produkten. Sie geben Ingenieuren mehr Freiheit, da sie wissen, dass ihre komplexen Entwürfe mit wiederholbarer Genauigkeit hergestellt werden können.

KI-gesteuerte Qualitätskontrolle und Optimierung

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) entwickeln sich von Schlagwörtern zu praktischen Werkzeugen in der Fertigung. Ihre Fähigkeit, riesige Datenmengen in Echtzeit zu analysieren, eignet sich perfekt für die Anforderungen der Hochpräzisionsfertigung.

Vorausschauende Wartung

Ausfallzeiten sind ein Killer für jeden Fertigungsbetrieb. KI-Algorithmen können jetzt Daten von Maschinensensoren analysieren, um vorherzusagen, wann ein Bauteil wie eine Kugelumlaufspindel oder ein Spindellager wahrscheinlich ausfallen wird. Auf diese Weise können Wartungsarbeiten geplant werden, bevor es zu einem Ausfall kommt. So werden kostspielige Verzögerungen vermieden und sichergestellt, dass die Maschine weiterhin innerhalb ihrer engen Toleranzgrenzen arbeitet. Wir kommen so von einem reaktiven "Reparieren, wenn es kaputt geht"-Modell zu einem proaktiven, vorausschauenden Modell.

Automatisierte Qualitätssicherung

Stellen Sie sich ein System vor, das ein Teil rund um die Uhr mit größerer Genauigkeit als das menschliche Auge prüfen kann. KI-gestützte Bildverarbeitungssysteme können genau das. Mithilfe von hochauflösenden Kameras und hochentwickelter Software können sie fertige Teile scannen und sofort mit dem CAD-Modell vergleichen, um jede noch so kleine Abweichung zu markieren. Dies beschleunigt nicht nur den Prüfprozess, sondern liefert auch eine Fülle von Daten, die zur Feinabstimmung des Bearbeitungsprozesses verwendet werden können, um noch bessere Ergebnisse zu erzielen.

Neue Materialien und ihre Bearbeitbarkeit

Die Nachfrage nach leichteren, stärkeren und haltbareren Komponenten hat zur Entwicklung fortschrittlicher Materialien geführt. Diese Materialien stellen jedoch oft besondere Herausforderungen für die CNC-Bearbeitung dar. Die Zukunft liegt sowohl in der Entwicklung neuer Werkstoffe als auch in der Suche nach besseren Verfahren zu deren Bearbeitung.

| Material-Kategorie | Beispiele | Herausforderung Schlüsselbearbeitung | Zukünftige Lösung |

|---|---|---|---|

| Superlegierungen | Inconel, Titan-Legierungen | Hohe Wärmeentwicklung, schneller Werkzeugverschleiß | Fortschrittliche Kühlmitteltechnik, spezielle Beschichtungen |

| Verbundwerkstoffe | Kohlefaser (CFRP) | Delamination, Faserauszug, Staub | Ultraschall-unterstützte Bearbeitung, Diamantwerkzeuge |

| Hochleistungskeramik | Zirkoniumdioxid, Siliziumnitrid | Extreme Härte, Sprödigkeit | Laserunterstützte Bearbeitung, Schleifen |

| Metall-Matrix-Verbundwerkstoffe | Al/SiC | Abrasiver Charakter der Verstärkungspartikel | Werkzeuge aus polykristallinem Diamant (PCD) |

Die Innovationen konzentrieren sich auf die Entwicklung neuer Legierungen, die speziell für die Zerspanung entwickelt wurden, ohne die Leistung zu beeinträchtigen. Bei unserer Arbeit mit Kunden haben wir gesehen, wie eine geringfügige Änderung der Materialzusammensetzung den Werkzeugverschleiß drastisch reduzieren und die Oberflächengüte verbessern kann. Gleichzeitig ermöglichen Fortschritte in der Zerspanungstechnologie - wie neue Beschichtungen, Geometrien und Werkstoffe - eine effiziente Bearbeitung dieser anspruchsvollen Werkstoffe und öffnen die Tür für ihren Einsatz in Anwendungen, die ein Höchstmaß an Präzision erfordern.

Die Zukunft der CNC-Bearbeitung mit engen Toleranzen ist intelligent und vernetzt. Innovationen, von intelligenteren Werkzeugmaschinen mit Wärmekompensation bis hin zur Echtzeitüberwachung, verlagern die Qualitätskontrolle von einer Prüfung nach dem Prozess zu einer Garantie während des Prozesses. Darüber hinaus erweitert die Integration von künstlicher Intelligenz für vorausschauende Wartung und automatisierte Qualitätssicherung in Verbindung mit Fortschritten bei der Bearbeitung neuer Materialien die Grenzen des Designs. Diese Trends ermöglichen es den Ingenieuren, komplexere und präzisere Komponenten als je zuvor zu entwickeln.

Erfolg durch Präzision mit PTSMAKE: Ihr CNC-Partner für enge Toleranzen

Sind Sie bereit, anspruchsvolle CNC-Bearbeitungsaufgaben mit engen Toleranzen zu bewältigen - ohne Verzögerung oder Kompromisse? Vertrauen Sie bei Ihrem nächsten Projekt auf das bewährte Know-how und die fortschrittlichen Fähigkeiten von PTSMAKE. Wenden Sie sich noch heute an uns, um ein schnelles und zuverlässiges Angebot zu erhalten, und entdecken Sie, warum sich weltweit führende Unternehmen auf unsere Präzision, Beständigkeit und unseren hervorragenden Service verlassen!

Klicken Sie hier, um die symbolische Sprache zu verstehen, die Ingenieure verwenden, um präzise Toleranzen zu definieren und zu kommunizieren. ↩

Verstehen, wie die innere Struktur eines Materials seine Festigkeit und Stabilität in verschiedenen Richtungen beeinflussen kann. ↩

Verstehen Sie, wie sich die Richtungseigenschaften eines Werkstoffs auf die Präzision und das Ergebnis Ihrer bearbeiteten Teile auswirken können. ↩

In diesem Leitfaden erfahren Sie, wie die Wissenschaft der Messung die Qualität von Teilen und die Einhaltung von Vorschriften gewährleistet. ↩

Klicken Sie hier für einen umfassenden Leitfaden zum Verständnis der Symbole und Regeln von GD&T auf technischen Zeichnungen. ↩

Verstehen Sie, wie sich die Materialeigenschaften je nach Herstellungsverfahren unterscheiden und warum dies für die Leistung Ihres Teils wichtig ist. ↩

Klicken Sie hier, um zu verstehen, wie sich die Richtungseigenschaften eines Materials auf die Bearbeitungspräzision auswirken können und wie sie zu handhaben sind. ↩

Erfahren Sie, wie diese Echtzeit-Messtechnik die Genauigkeit verbessert und den Ausschuss in der Fertigung reduziert. ↩