Ingenieure wissen, dass Gewindetoleranzen wichtig sind, aber die meisten tun sich schwer damit, die richtigen Spezifikationen auszuwählen. Falsche Entscheidungen führen zu Montagefehlern, Produktionsverzögerungen und kostspieligen Nacharbeiten, die bei richtigem Verständnis hätten vermieden werden können.

Gewindetoleranzen legen die zulässigen Grenzmaße für Verbindungselemente mit Gewinde fest, die eine ordnungsgemäße Passform und Funktion zwischen den zueinander passenden Teilen gewährleisten und gleichzeitig Fertigungsschwankungen berücksichtigen. Sie geben an, wie viel Abweichung von den Nennmaßen für eine zuverlässige Montage akzeptabel ist.

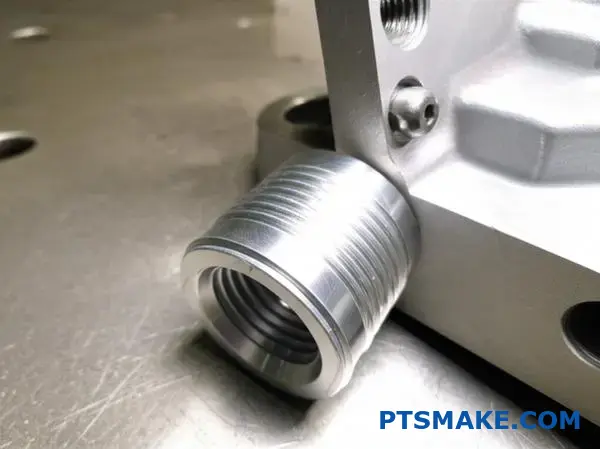

Im Laufe meiner Arbeit bei PTSMAKE habe ich gesehen, wie Projekte aufgrund von Gewindetoleranzentscheidungen erfolgreich waren oder scheiterten. In diesem Leitfaden wird die komplexe Welt der Gewindetoleranzen in praktisches Wissen aufgeschlüsselt, das Sie sofort auf Ihre Entwürfe anwenden können.

Welches Problem wird durch die Gewindetoleranz im Wesentlichen gelöst?

Haben Sie sich jemals gefragt, warum wir nicht einfach ein perfektes Gewinde herstellen können? In der Fertigung ist Perfektion nicht das eigentliche Ziel. Die Realität ist, dass Abweichungen unvermeidlich sind.

Die Herausforderung der Konsistenz

Keine zwei Teile sind jemals wirklich identisch. Es gibt immer winzige Unterschiede zwischen ihnen. An dieser Stelle wird das Konzept der Gewindetoleranz entscheidend.

Ein Rahmen für die Funktion

Die Gewindetoleranz ist eine intelligente Lösung. Sie schafft einen akzeptablen Bereich, nicht einen einzigen perfekten Punkt. Dadurch wird sichergestellt, dass Teile, die zu verschiedenen Zeiten oder sogar von verschiedenen Lieferanten hergestellt wurden, perfekt zusammenpassen.

| Konzept | Ideale Welt | Reale Welt |

|---|---|---|

| Herstellung | Perfekte Replikation | Unvermeidliche Variation |

| Montage | Passt immer | Erfordert Toleranz |

Das erste Prinzip: Variation ist unvermeidlich

Lassen Sie uns mit einer grundlegenden Wahrheit beginnen. Jeder Fertigungsprozess hat eine inhärente Variabilität. Von der CNC-Bearbeitung bis zum Spritzgießen sind kleine Abweichungen eine Tatsache. Dies ist der erste Grundsatz, den wir akzeptieren müssen.

Woher kommt die Variation?

Diese winzigen Unzulänglichkeiten haben mehrere Ursachen. Denken Sie an den Verschleiß von Werkzeugmaschinen über einen langen Produktionszeitraum hinweg. Oder denken Sie an geringfügige Unterschiede zwischen den Chargen des Rohmaterials. Selbst Temperaturschwankungen in der Fabrik können die Endgröße eines Teils beeinflussen. beibehalten Formbeständigkeit1 ist ein ständiger Schwerpunkt.

| Quelle der Variation | Beispiel | Wirkung auf das Gewinde |

|---|---|---|

| Maschine | Werkzeugverschleiß | Drift der Neigung oder des Durchmessers |

| Material | Variation der Härte | Änderungen der Oberflächenbeschaffenheit |

| Umwelt | Temperatur | Ausdehnung/Kontraktion des Teils |

| Betreiber | Unterschiede bei der Einrichtung | Inkonsistente Ausgangslage |

Ohne ein entsprechendes System wäre die Montage ein Alptraum. Eine Schraube, die am Morgen hergestellt wurde, passt möglicherweise nicht zu einer Mutter, die am Nachmittag produziert wurde.

Die Kernlösung: Austauschbarkeit

Dies ist das grundlegende Problem, das durch die Gewindetoleranz gelöst wird. Sie legt eine klare "Akzeptanzzone" für die Abmessungen eines Gewindes fest. Solange ein Teil innerhalb dieses Bereichs liegt, funktioniert es korrekt. Dieses Prinzip ermöglicht eine zuverlässige Massenproduktion. Es garantiert die Austauschbarkeit von Bauteilen und sorgt für eine nahtlose Montage bei Projekten, die wir bei PTSMAKE bearbeiten.

Kurz gesagt, Fertigungsschwankungen sind eine ständige Realität. Gewindetoleranz ist das wesentliche System, das diese Schwankungen verwaltet und sicherstellt, dass die Teile austauschbar sind und korrekt zusammengefügt werden, was die Grundlage einer modernen, skalierbaren Produktion ist.

Warum ist der Steigungsdurchmesser das wichtigste Gewindemaß?

Der Steigungsdurchmesser ist das wahre Herzstück einer Schraubverbindung. Er ist nicht nur ein Maß, sondern bestimmt, wie gut zwei Teile tatsächlich zusammenpassen und unter Last funktionieren.

Betrachten Sie ihn als die effektive Kontaktstelle. Hier findet die eigentliche Arbeit statt.

Die Zone des Kontakts

Haupt- und Nebendurchmesser sind etwa die Grenzen. Der Teilungsdurchmesser steuert jedoch den direkten Oberflächenkontakt von Flanke zu Flanke. Dieser Kontakt bestimmt die Qualität der Passung.

Richtiger Kontakt gewährleistet Festigkeit und Stabilität. Schlechter Kontakt führt zum Versagen.

Durchmesser Rollenvergleich

| Durchmesser Typ | Primäre Funktion | Auswirkungen auf die Verbindung |

|---|---|---|

| Hauptdurchmesser | Legt die äußerste Begrenzung fest. | Sorgt für Freiraum bei der Montage. |

| Kleiner Durchmesser | Legt die innerste Begrenzung fest. | Verhindert Störungen an der Wurzel. |

| Teilung Durchmesser | Steuert den Einsatz von Flanke zu Flanke. | Bestimmt Passform, Festigkeit und Lastverteilung. |

Die Mechanik des Gewindeverbindens

Haupt- und Nebendurchmesser sind zwar wichtig, aber sie sorgen in erster Linie für den Spielraum. Der große Durchmesser eines Außengewindes muss den kleinen Durchmesser eines Innengewindes freilassen und umgekehrt. Sie schaffen den Raum, in dem sich die Gewinde zusammenfügen können, ohne sich an ihren Spitzen (Scheitel) oder Wurzeln zu verfangen.

Diese Flächen sind jedoch nicht dafür ausgelegt, die primäre Zuglast zu tragen. Diese kritische Aufgabe fällt den schrägen Flächen der Gewindeflanken zu.

Engagement in der Flanke ist der Schlüssel

Der Steigungsdurchmesser bestimmt direkt diesen Flankeneingriff. Es handelt sich um einen imaginären Zylinder, der durch die Gewinde an dem Punkt verläuft, an dem die Breite des Gewindes und der Rille gleich ist.

Wenn die Steigungsdurchmesser einer Schraube und einer Mutter perfekt übereinstimmen, drücken ihre Flanken gleichmäßig gegeneinander. Dadurch wird die Last gleichmäßig auf alle ineinandergreifenden Gewinde verteilt.

Ein ordnungsgemäßer Eingriff maximiert die Zug- und Scherfestigkeit der Verbindung. Es verhindert, dass sich die Spannung auf ein einzelnes Gewinde konzentriert, was eine häufige Ursache für ein Versagen ist. Es verhindert auch Probleme wie abnutzend2.

Wie sich Toleranzen auf die Passform auswirken

Aus diesem Grund konzentriert sich die Gewindetoleranz fast ausschließlich auf den Steigungsdurchmesser. Bei unseren Projekten bei PTSMAKE ist die Kontrolle dieses einzigen Maßes von entscheidender Bedeutung für die Herstellung zuverlässiger, wiederholbarer Verbindungen.

| Dimension Abweichung | Daraus resultierendes Problem | Konsequenz |

|---|---|---|

| Pitch-Durchmesser zu groß | Störungsfreier Sitz | Die Montage ist schwierig oder unmöglich. |

| Pitch-Durchmesser zu klein | Lose Passform, übermäßiges Spiel | Lockerung durch Vibration, verminderte Festigkeit. |

| Haupt-/Minor-Durchmesser Aus | Scheitel-Wurzel-Interferenz | Geringe Bindung, aber weniger kritisch für die Festigkeit. |

Diese präzise Kontrolle unterscheidet eine leistungsstarke Verbindung von einer, die unter Belastung versagt.

Da der Steigungsdurchmesser den Flankenkontakt kontrolliert, ist er das wichtigste Maß für die Passform, Festigkeit und allgemeine Zuverlässigkeit eines Gewindes. Haupt- und Nebendurchmesser sorgen für Spiel, aber der Steigungsdurchmesser stellt sicher, dass die Verbindung ihre Aufgabe unter Last tatsächlich erfüllen kann.

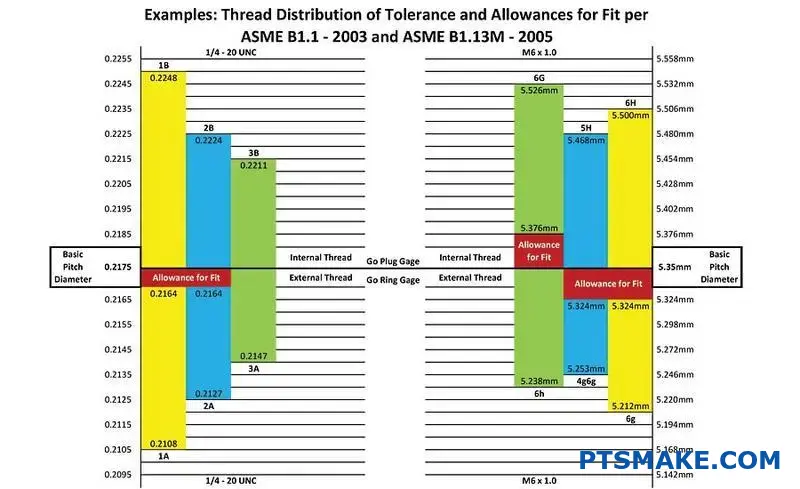

Was bedeuten Gewindetoleranzklassen wie 6g/6H?

Stellen Sie sich eine Gewindetoleranzklasse als einen einfachen Code vor. Dieser Code besteht aus zwei Teilen: einer Zahl und einem Buchstaben. Jeder Teil gibt uns spezifische Anweisungen für die Herstellung.

Die Nummer: Toleranzgrad

Die Zahl gibt den Toleranzgrad an. Eine niedrigere Zahl bedeutet eine engere, präzisere Toleranz. Eine höhere Zahl lässt mehr Abweichungen zu.

Für die meisten Standardanwendungen ist die Güteklasse 6 die erste Wahl. Er bietet ein gutes Gleichgewicht zwischen Leistung und Herstellungskosten.

| Toleranzgrad | Grad der Präzision | Allgemeiner Anwendungsfall |

|---|---|---|

| 4 | Sehr hoch | Luft- und Raumfahrt, Präzisionsinstrumente |

| 6 | Mittel (Standard) | Allgemeiner Maschinenbau, Automobilindustrie |

| 8 | Grob | Unkritische Verbindungselemente |

Der Brief: Grundlegende Abweichung

Der Buchstabe definiert den Anfangspunkt der Toleranzzone. Er gibt an, wie weit das Gewinde von seinem theoretischen Grundmaß entfernt ist. Dies wird als Grundabweichung bezeichnet.

Kleinbuchstaben (wie 'g') stehen für Außengewinde (Bolzen). Großbuchstaben (wie "H") stehen für Innengewinde (Muttern).

Das Verständnis dieses Codes ist der Schlüssel zum erfolgreichen Zusammenfügen von Teilen. Bei PTSMAKE wissen wir, dass die richtige Gewindetoleranz von Anfang an kostspielige Probleme bei der Montage verhindert. Es ist ein grundlegendes Detail für eine zuverlässige mechanische Konstruktion.

Wie Grad und Abweichung die Passung erzeugen

Die Zahl und der Buchstabe wirken zusammen. Sie definieren die endgültige Passung zwischen einer Schraube und einer Mutter. Der Grad (Zahl) legt die Größe des Fensters für die Variation fest, während die Abweichung (Buchstabe) dieses Fenster positioniert.

Eine "g"-Position für Bolzen beispielsweise bietet einen Spielraum. Dies bedeutet, dass ein garantierter Abstand zwischen der größtmöglichen Schraube und der kleinstmöglichen Mutter besteht. Dadurch wird sichergestellt, dass sich die Teile leicht und ohne Überschneidungen zusammenfügen lassen.

Die fundamentale Abweichung3 ist entscheidend für die Austauschbarkeit.

Im Gegensatz dazu hat eine "h"-Position keinen Spielraum. Die maximale Schraubengröße ist die gleiche wie die Grundgröße. Dies kann zu einem engeren Sitz führen.

Häufige Kombinationen und ihre Bedeutung

Dieses System ermöglicht verschiedene Arten von Passungen. Sie können eine lose Passung für eine schnelle Montage oder eine feste Passung für eine präzise Ausrichtung festlegen.

| Kombination | Außengewinde | Innengewinde | Resultierende Anpassung |

|---|---|---|---|

| 6g/6H | 6g (Zulage) | 6H (kein Freibetrag) | Standard Spielpassung |

| 6h/6H | 6h (kein Freibetrag) | 6H (kein Freibetrag) | Übergang/Snug Fit |

| 4h/5H | 4h (fester) | 5H (fester) | Präziser, passgenauer Sitz |

Bei früheren Projekten war die Auswahl der richtigen Kombination entscheidend. Wir helfen unseren Kunden bei der Auswahl einer Klasse, die die Funktionalität gewährleistet, ohne dass es zu einem Over-Engineering kommt, das die Kosten unnötig in die Höhe treiben kann.

Kurz gesagt, die Nummer der Gewindetoleranzklasse legt das Präzisionsniveau fest, während der Buchstabe das Toleranzfeld positioniert. Zusammen legen sie die vorgesehene Passung zwischen den zueinander passenden Teilen genau fest und gewährleisten sowohl die Funktionalität als auch die Herstellbarkeit für eine bestimmte Anwendung.

Warum müssen sich Ingenieure auf Normen wie ISO oder ASME verlassen?

Normen schaffen eine universelle Sprache für Ingenieure. Sie dienen als gemeinsames Wörterbuch für Entwurf und Fertigung. So wird sichergestellt, dass alle die gleiche technische Sprache sprechen.

Eine universelle Blaupause

Diese gemeinsame Sprache ermöglicht es einem Designer in den USA, ein Teil zu entwerfen. Ein Hersteller in China, wie wir bei PTSMAKE, kann es dann perfekt produzieren. Es gibt keinen Raum für Fehlinterpretationen.

Die wichtigsten Elemente

Dieses gemeinsame Verständnis umfasst alles. Dazu gehören Materialien, Abmessungen und kritische Merkmale. Durch diese Präzision werden Rätselraten und kostspielige Fehler aus dem Prozess entfernt.

| Aspekt | Mit Normen | Ohne Normen |

|---|---|---|

| Kommunikation | Klar und präzise | Zweideutig und verwirrend |

| Auslegung | Universal | Subjektiv und lokal |

| Ergebnis | Gleichbleibende Qualität | Unvorhersehbare Ergebnisse |

Lassen Sie uns nun untersuchen, was passiert, wenn diese Sprache fehlt. Stellen Sie sich eine Welt vor, in der jedes Unternehmen seine eigenen Regeln hat. Das wäre das reinste Chaos, insbesondere für globale Lieferketten.

Das Chaos der fehlenden gemeinsamen Sprache

Denken Sie an eine einfache M6-Schraube. Ohne ISO- oder ASME-Normen könnte der Begriff "M6" Dutzende von verschiedenen Dingen bedeuten. Hier ist ein klares System für Gewindetoleranzen unerlässlich.

Eine Welt voller unpassender Teile

Eine Schraube von einem Lieferanten würde nicht zu einer Mutter von einem anderen passen. Die Fließbänder würden zum Stillstand kommen. Das gesamte Prinzip der Austauschbarkeit4 würde einfach verschwinden. Dies ist nicht nur eine Unannehmlichkeit, sondern ein völliges Versagen des Systems.

Bei früheren Projekten von PTSMAKE konnten wir uns auf diese Normen stützen, um für einen Kunden Komponenten aus aller Welt zu beschaffen. Wir wussten, dass ein bestimmtes Verbindungselement aus Deutschland perfekt in ein Teil passen würde, das wir in China bearbeiteten.

Ausstrahlungseffekte auf die Fertigung

Ohne Normen würden die Kosten explodieren. Wir bräuchten für jeden einzelnen Kunden einzigartige Werkzeuge und Lehren für sein eigenes Design. Die Vorlaufzeiten würden sich von Wochen auf Monate verlängern.

| Metrisch | Mit Normen | Ohne Normen |

|---|---|---|

| Werkzeugkosten | Standardisiert, niedriger | Benutzerdefiniert, Sehr hoch |

| Vorlaufzeiten | Vorhersehbar | Unvorhersehbar, lang |

| Qualitätskontrolle | Unkompliziert | Komplex und kostspielig |

| Global Sourcing | Durchführbar | Unmöglich |

Diese kontrollierte Umgebung ist der Grund, warum Normen nicht nur Richtlinien sind, sondern die Grundlage der modernen Fertigung.

Normen wie ISO und ASME bieten eine wichtige gemeinsame Sprache. Ohne sie würde die globale Fertigung im Chaos versinken. Es gäbe keine austauschbaren Teile, was zu steigenden Kosten, unvorhersehbaren Zeitplänen und weit verbreiteten Produktfehlern führen würde, insbesondere bei Details wie Gewindetoleranzen.

Kontrast zwischen Erlaubnis und Toleranz im praktischen Sinne.

Lassen Sie uns eine einfache Analogie verwenden. Stellen Sie sich vor, Sie parken ein Auto in einer Garage. Das Garagentor ist das Loch, und Ihr Auto ist der Schacht.

Die absichtliche Lücke

Die Zulage ist die absichtlich mehr Platz. Das ist der Unterschied zwischen der Breite der Tür und Ihrem Auto. Diese Lücke sorgt dafür, dass Ihr Auto hineinpasst, ohne an den Seiten zu streifen.

Der unvermeidliche Fehler

Toleranz ist die ungewollt aber akzeptable Herstellungsfehler. Ihr Auto könnte ein paar Millimeter breiter oder schmaler sein als auf dem Datenblatt angegeben. Das ist die Fertigungsabweichung.

| Konzept | Analogie | Beschreibung |

|---|---|---|

| Erlaubnis | Zusätzlicher Platz | Der konstruierte Spalt sorgt für einen reibungslosen Sitz. |

| Toleranz | Variation der Größe | Der zulässige Fehler in der Produktion. |

Wie sie zusammenwirken, um die Passform zu definieren

Spielraum und Toleranz sind nicht unabhängig voneinander. Sie arbeiten zusammen, um die endgültige Passform der zusammenpassenden Teile zu bestimmen. Das Spiel legt den vorgesehenen Abstand fest, während die Toleranz den akzeptablen Bereich dieses Abstands definiert.

Stellen Sie es sich so vor: Die Toleranz ist Ihr Ziel, und die Toleranz ist der Ring um das Ziel. Solange die endgültigen Abmessungen innerhalb dieses Rings liegen, ist das Teil akzeptabel.

Die Grenzen der Größe

Aus der Kombination von Grundmaß, Aufmaß und Toleranz eines Teils ergeben sich die "Grenzmaße". Dabei handelt es sich um die maximalen und minimalen Abmessungen, die ein Teil haben kann und dennoch funktionstüchtig ist. Dieses Konzept ist von entscheidender Bedeutung, vor allem wenn es um präzise Passungen geht, wie sie in Geringster materieller Zustand5.

Bei unserer Arbeit bei PTSMAKE gehen wir sorgfältig mit diesen Grenzen um. Bei einem Projekt mit Gewindeteilen beispielsweise ist die Kontrolle der Gewindetoleranz für die Gewährleistung einer sicheren Verbindung ohne Verklemmung unerlässlich. Nach einigen Tests mit unserem Kunden stellten wir fest, dass eine etwas engere Toleranz die Zuverlässigkeit der Montage um über 15% verbesserte.

| Element | Rolle bei der Anpassung |

|---|---|

| Grundgröße | Die theoretische, perfekte Dimension. |

| Erlaubnis | Legt den Mindestabstand oder die maximale Störung fest. |

| Toleranz | Definiert die zulässige Gesamtabweichung für ein Teil. |

Dieses Zusammenspiel bestimmt, ob Sie eine Spiel-, Übergangs- oder Presspassung erhalten.

Die Toleranz ist der geplante Spalt, in den die Teile passen sollen. Die Toleranz ist der zulässige Fertigungsfehler. Zusammen legen sie die endgültigen Maßgrenzen fest, die sicherstellen, dass die Teile korrekt zusammengesetzt werden und funktionieren - ein Prinzip, das wir täglich anwenden.

Wie wirken sich die Haupt- und Nebendurchmessertoleranzen auf die Funktion aus?

Haupt- und Nebendurchmesser dienen sehr unterschiedlichen Zwecken. Ihre Gewindetoleranzen sind nicht austauschbar. Sie wurden entwickelt, um unterschiedliche funktionale Herausforderungen zu lösen.

Die Rolle von Major Diameter

Die Toleranz des Hauptdurchmessers eines Außengewindes bestimmt in erster Linie die Passung. Sie stellt sicher, dass die Schraube ohne Störung in das Gegenstück eindringen kann. Außerdem bietet sie die Oberfläche für den richtigen Eingriff des Schraubenschlüssels.

Die Rolle des kleinen Durchmessers

Im Gegensatz dazu ist die Toleranz des kleinen Durchmessers bei einem Innengewinde entscheidend für die Festigkeit. Sie bestimmt die korrekte Größe des Gewindebohrers und definiert die Fähigkeit des Kernmaterials, unter Last nicht abzustreifen.

| Durchmesser Typ | Hauptzweck | Kritische Besorgnis |

|---|---|---|

| Major (extern) | Montage & Werkzeugbau | Risiko der Störung |

| Minor (intern) | Kraft & Klopfen | Teil-Ausfall |

Die Toleranzen für diese beiden Durchmesser sind nicht einfach nur Zahlen; sie sind entscheidende Funktionskontrollen. Wenn sie korrekt eingehalten werden, lassen sich häufige Fertigungs- und Montagefehler vermeiden. Bei früheren Projekten bei PTSMAKE war diese Unterscheidung von entscheidender Bedeutung.

Großer Durchmesser: Kontrolle von Interferenzen und Grip

Die Hauptaufgabe des Hauptdurchmessers besteht darin, Überschneidungen zu vermeiden. Wenn der Hauptdurchmesser einer Schraube die maximale Toleranz aufweist, passt sie möglicherweise nicht in ein Loch mit der minimalen Toleranz. Dies führt zum Stillstand von Montagelinien.

Er wirkt sich auch darauf aus, wie Werkzeuge mit dem Verbindungselement interagieren. Bei einer Sechskantschraube ist die Abmessung über die Abflachungen ein Hauptdurchmesser. Eine lockere Toleranz in diesem Bereich führt zu einem schlampigen Sitz des Schraubenschlüssels, der die Ecken abrunden und ein angemessenes Drehmoment unmöglich machen kann.

Kleiner Durchmesser: Der Kern der Stärke

Der kleine Durchmesser einer Mutter oder eines Gewindelochs ist ihre Grundlage. Dieses Maß gibt direkt Aufschluss über die Größe des vor dem Gewindeschneiden verwendeten Bohrers. Wenn das Loch zu klein ist, wird der Gewindebohrer klemmen und brechen.

Wenn das Loch zu groß ist, sind die entstehenden Gewinde flach und schwach. Dadurch wird die Festigkeit der Verbindung stark reduziert. Das Material des kleinen Durchmessers muss ausreichend sein, um die vorgesehenen Belastungen zu bewältigen. Eine unzureichende Kontrolle in diesem Bereich kann zu Bereichen mit hoher Spannungskonzentration6was eine der Hauptursachen für das Versagen von Schrauben ist.

| Toleranz Fehler | Daraus resultierendes funktionelles Problem |

|---|---|

| Hauptdurchmesser zu groß | Die Teile lassen sich nicht zusammenbauen. |

| Hauptdurchmesser zu klein | Schlechte Griffigkeit des Werkzeugs, Gefahr des Abrutschens. |

| Kleiner Durchmesser zu klein | Bruch des Gewindebohrers während der Herstellung. |

| Kleiner Durchmesser zu groß | Schwache Fäden, die sich leicht ablösen. |

Die Hauptdurchmessertoleranz steuert die äußere Passung, verhindert Montageüberschneidungen und gewährleistet einen sicheren Werkzeuggriff. Die Toleranz des kleinen Durchmessers ist für Innengewinde von entscheidender Bedeutung, da sie die Größe des Gewindebohrers vorgibt und die Kernfestigkeit des Teils vor einem Ausfall schützt.

Warum ist eine Nullvariante bei Fäden praktisch unmöglich?

Vom Standpunkt der Physik aus gesehen ist Perfektion eine Illusion. Eine Nullabweichung bei Gewinden zu erreichen, ist nicht nur schwierig, sondern unmöglich. Jeder Fertigungsschritt bringt winzige, unvermeidbare Fehler mit sich.

Diese Abweichungen ergeben sich aus grundlegenden physikalischen Grenzen. Wir müssen die Maschine, das Werkzeug, das Material und sogar Temperaturschwankungen berücksichtigen. Dies zu verstehen hilft, realistische Ziele für die Gewindetoleranz festzulegen.

Im Folgenden finden Sie einen kurzen Vergleich zwischen dem idealen Ziel und der physischen Realität, mit der wir in der Präzisionsfertigung arbeiten.

| Aspekt | Das Ideal (Nullvariante) | Die Realität |

|---|---|---|

| Prozess | Perfekt stabil und wiederholbar | Mikroschwingungen und Abweichungen |

| Werkzeugbau | Unveränderliche Abmessungen | Verschleißt bei jedem Gebrauch |

| Material | Vollständig einheitlich | Enthält Mikroverunreinigungen |

| Umwelt | Konstante Temperatur | Wärme verursacht Ausdehnung |

Einem nicht vorhandenen "perfekten" Faden nachzujagen ist nicht nur unpraktisch, sondern auch unglaublich kostspielig.

Die unnachgiebigen Gesetze der Physik

Lassen Sie uns aufschlüsseln, warum diese Abweichungen ein grundlegender Bestandteil der Fertigungswelt sind. Es geht nicht um einen Mangel an Fähigkeiten oder Technologie, sondern um Physik.

Grenzen der Herstellungsprozesse

Keine Maschine ist unendlich starr. Selbst die modernsten CNC-Maschinen weisen während des Betriebs mikroskopisch kleine Vibrationen und Ausschläge auf. Diese winzigen Bewegungen sind zwar fast unmessbar, übertragen sich aber direkt auf das Werkstück. Sie führen zu winzigen Abweichungen von der perfekten Gewindeform. Die Materialeigenschaften anisotropes Verhalten7 bedeutet auch, dass es je nach seiner Faserorientierung unterschiedlich auf die Schnittkräfte reagiert.

Der unvermeidliche Werkzeugverschleiß

Ein Schneidwerkzeug ist nur vor seinem ersten Schnitt am schärfsten. Mit jedem Schnitt verschleißt die Schneide ein wenig. Diese Abnutzung erfolgt allmählich, aber unerbittlich. Wenn das Werkzeug stumpf wird, ändern sich die Abmessungen des Gewindes, das es erzeugt.

Hier sehen Sie, wie sich der Werkzeugverschleiß auf eine Charge von Teilen auswirken kann:

| Teil Nummer | Werkzeug Zustand | Resultierender Pitch-Durchmesser |

|---|---|---|

| Teil #1 | Neues Werkzeug | Im Ziel |

| Teil #500 | Geringe Abnutzung | Geringfügig größer |

| Teil #1000 | Mäßige Abnutzung | Überschreiten der oberen Toleranzgrenze |

Bei PTSMAKE wird dies durch strenge Überwachung der Werkzeugstandzeit und Austauschprotokolle erreicht, um eine gleichbleibende Gewindetoleranz zu gewährleisten.

Die Natur der Materialien

Rohstoffe sind nie vollkommen gleichmäßig. Sie enthalten mikroskopisch kleine Unregelmäßigkeiten, unterschiedliche Härtegrade und innere Spannungen. Wenn ein Werkzeug in das Material schneidet, führen diese Unregelmäßigkeiten dazu, dass das Material auf unvorhersehbare Weise reagiert.

Die verborgenen Auswirkungen der thermischen Ausdehnung

Die Reibung beim Schneiden erzeugt erhebliche Hitze. Diese Wärme bewirkt, dass sich sowohl das Werkzeug als auch das Werkstück ausdehnen. Ein Teil, das im heißen Zustand gemessen wird, hat andere Abmessungen als beim Abkühlen. Um eine hohe Präzision zu erreichen, müssen wir diese thermischen Effekte kontrollieren und kompensieren.

Im Kern kämpft das Streben nach Nullabweichung gegen die grundlegenden Gesetze der Physik. Werkzeugverschleiß, Materialunregelmäßigkeiten, Maschinenvibrationen und Wärmeausdehnung sind allesamt inhärente Gegebenheiten. Die Anerkennung dieser Einschränkungen ist der erste Schritt zum Erreichen einer realistischen und wiederholbaren Präzision.

Gegenüberstellung des metrischen ISO-Toleranzsystems und des einheitlichen (UN/UNF) Toleranzsystems.

Das Verständnis der Gewindebezeichnungen ist entscheidend. Das metrische ISO-System und das Unified (UN/UNF)-System sehen auf dem Papier unterschiedlich aus. Das liegt daran, dass sie einzigartige Bezeichnungsstrukturen haben.

Eine gängige metrische Bezeichnung ist zum Beispiel M8 x 1,25-6H. Für Unified könnte man 5/16-18 UNC-2B sehen.

Benennung im Überblick

Die Codes erzählen eine Geschichte. "6H" und "2B" definieren die Gewindetoleranz. Sie sind nicht austauschbar. Sie spiegeln völlig unterschiedliche Systemphilosophien wider.

| System | Beispiel für ein Außengewinde | Beispiel für ein Innengewinde |

|---|---|---|

| ISO Metrisch | 6g | 6H |

| Vereinheitlicht (UN/UNF) | 2A | 2B |

Diese Unterschiede wirken sich direkt darauf aus, wie die Teile passen und funktionieren. Die Wahl des richtigen Produkts ist für jedes Projekt entscheidend.

Die Philosophie hinter den Codes

Das ISO-System ist stark strukturiert. Es verwendet eine Zahl für den Toleranzgrad. Außerdem wird ein Buchstabe für die Position verwendet. So entsteht eine detaillierte Matrix der möglichen Passungen.

Das UN/UNF-System ist eher klassenbasiert. Es unterteilt Passungen in grobe Kategorien. Die Klassen 1, 2 und 3 definieren lose, standardmäßige bzw. feste Passungen. Die Klasse 2 ist die gängigste für allgemeine Anwendungen.

Praktische Implikationen für Designer

Weltweit tätige Konstrukteure müssen beide Systeme fließend beherrschen. Ein amerikanischer Konstrukteur, der eine Passung der Klasse 2B spezifiziert, benötigt eine ISO-Entsprechung. Normalerweise ist 6H die beste Entsprechung für ein Innengewinde.

Aber sie sind nicht identisch. Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Abweichungen zu Problemen bei der Montage führten. Diese feinen Unterschiede in der Toleranzzone sind wichtig. Das ISO-System bietet eine genauere Kontrolle durch die Verwendung von grundlegende Abweichungen8.

Hier ist ein allgemeiner Vergleich von Passformanwendungen:

| Fit-Klasse | System | Typische Anwendung |

|---|---|---|

| Lose Passform | 1A/1B (UNF), 7H/7g (ISO) | Leichte Montage, ermöglicht die Verschmutzung |

| Standard-Passform | 2A/2B (UNF), 6H/6g (ISO) | Gewerbliche Nutzung für allgemeine Zwecke |

| Enger Sitz | 3A/3B (UNF), 4H/5g (ISO) | Hochpräzise, spielfrei |

Diese Übersetzung ist ein wichtiger Bestandteil unserer DFM-Dienstleistung (Design for Manufacturability). Wir stellen sicher, dass die Konstruktionsabsicht beibehalten wird, unabhängig von dem auf der Originalzeichnung verwendeten System.

ISO- und UN-Systemlabel Gewindetoleranz unterschiedlich (z. B. 6H vs. 2B). Diese Codes beruhen auf unterschiedlichen Philosophien - eine systematische, eine klassenbasierte. Bei globalen Projekten ist das Verständnis dieser Unterschiede unerlässlich, um Montagefehler zu vermeiden und die ordnungsgemäße Funktion der Teile zu gewährleisten.

Schlussfolgerung: Die richtige Wahl für Ihre Anwendung

Die Wahl zwischen Gewinden der Klasse 2A und 2B ist ganz einfach. Es kommt auf die Passform und die Funktion an. Denken Sie daran, dass 2A für Außengewinde (Bolzen, Schrauben) gedacht ist. Es bietet Spielraum.

Dieses geringe Aufmaß eignet sich perfekt für Beschichtungen oder Plattierungen. Klasse 2B ist für Innengewinde (Muttern, Gewindelöcher). Sie bietet eine Standardpassung ohne zusätzliches Spiel.

Kurzreferenz

Diese Tabelle vereinfacht den Entscheidungsprozess. Nutzen Sie sie als schnelle Kontrolle für Ihre Entwürfe.

| Klasse | Gewindetyp | Hauptmerkmal | Allgemeiner Anwendungsfall |

|---|---|---|---|

| 2A | Extern | Zulage (Freigabe) | Plattierte oder beschichtete Schrauben |

| 2B | Intern | Keine Erlaubnis | Standardmuttern, Gewindelöcher |

Diese Unterscheidung ist für die Montage von Teilen von grundlegender Bedeutung.

Letztlich wirkt sich die Wahl auf den gesamten Fertigungsprozess aus. Ein einfacher Vermerk auf einer Zeichnung bestimmt, wie wir bei der Produktion und Prüfung vorgehen. Bei früheren Projekten von PTSMAKE haben wir gesehen, wie das Übersehen dieses Details zu erheblichen Problemen bei der Montage führen kann.

Mehr als nur die Grundlagen: Auswirkungen auf die Produktion

Die angegebene Gewindetoleranz wirkt sich direkt auf die Werkzeugauswahl und die Qualitätskontrolle aus. Eine dickere Beschichtung erfordert beispielsweise eine sorgfältige Berechnung, um sicherzustellen, dass das endgültige 2A-Gewinde immer noch korrekt mit seinem 2B-Gegenstück zusammenpasst. Es geht nicht nur um die Zahlen, sondern auch um das praktische Ergebnis.

Hier ist eine klare Kommunikation mit Ihrem Fertigungspartner entscheidend. Wir helfen unseren Kunden, Faktoren zu berücksichtigen, die über den ursprünglichen Entwurf hinausgehen. Dazu gehören die Materialauswahl und die Nachbearbeitungsschritte. Unsere Erfahrung zeigt, dass die richtige Kalibrierung von Messgeräten9 ist nicht verhandelbar, um konsistente Ergebnisse zu erzielen.

Faktoren, die Ihre Entscheidung beeinflussen

Berücksichtigen Sie diese Punkte, wenn Sie Ihre Gewindeklasse festlegen. Jeder einzelne spielt eine Rolle für die Leistung und die Kosten des endgültigen Teils.

| Faktor | Berücksichtigung bei der Wahl von 2A/2B |

|---|---|

| Nachbearbeitung | Wird das Teil plattiert, eloxiert oder beschichtet? Wenn ja, ist 2A erforderlich. |

| Montage Fit | Reicht eine standardmäßige, zuverlässige Passform aus? 2B ist die erste Wahl. |

| Umwelt | Wird Korrosion ein Faktor sein? Durch 2A-Zulage geschützte Beschichtungen helfen. |

| Kosten | Gewinde der Klasse 2 bieten ein hervorragendes Gleichgewicht zwischen Leistung und Herstellbarkeit. |

Die frühzeitige Erörterung dieser Faktoren verhindert kostspielige Nacharbeiten und Verzögerungen.

Die richtige Wahl zwischen Gewinden der Klasse 2A und 2B gewährleistet die richtige Passform, insbesondere nach der Nachbearbeitung. Es ist ein entscheidendes Detail für eine erfolgreiche Montage und Funktion. Eine klare Kommunikation mit Ihrem Hersteller, wie wir bei PTSMAKE, ist für das Erreichen der richtigen Gewindetoleranz unerlässlich.

Wie entstehen durch Toleranzklassen unterschiedliche mechanische Passungen?

Mechanische Passungen sind das Herzstück der Feinmechanik. Sie bestimmen, wie zwei Teile zusammengefügt werden und zusammen funktionieren. Es geht um das Verhältnis zwischen der Bohrung und der Welle.

Es gibt drei Haupttypen von Passungen. Jede wird durch bestimmte Toleranzklassenkombinationen erzeugt. Diese bestimmen das Verhalten der endgültigen Baugruppe.

Spielraum Passt

Dabei ist der Schaft immer kleiner als das Loch. Dadurch ist der Abstand zwischen den Teilen gewährleistet. Sie können sich frei bewegen oder drehen. Eine H7/g6-Kombination ist ein klassisches Beispiel.

Übergangspassungen

Dies ist der Mittelweg. Die Toleranzen der Bohrung und der Welle überschneiden sich. Bei der endgültigen Montage kann ein geringes Spiel oder ein leichtes Übermaß auftreten. Ein H7/k6 ist hier eine gängige Wahl.

Störungsanpassungen

In diesem Fall ist die Welle immer größer als das Loch. Für den Zusammenbau der Teile ist Kraft erforderlich. Auf diese Weise entsteht eine starke, feste Verbindung. H7/p6 ist eine typische Presspassung.

Vertiefung in Fit-Anwendungen

Die Wahl der richtigen Passform ist entscheidend. Sie wirkt sich direkt auf Leistung, Montage und Kosten aus. Bei unseren Projekten bei PTSMAKE ist diese Entscheidung ein wichtiger Bestandteil des Entwurfsprüfverfahrens.

Praktische Anwendung von Spielraumpassungen (z. B. H7/g6)

Stellen Sie sich ein einfaches Lager auf einer rotierenden Welle vor, das keine schwere Last trägt. Sie brauchen Spiel für die Schmierung und die freie Drehung. Diese Passung stellt sicher, dass sich die Welle drehen kann, ohne im Innenring des Lagers zu klemmen. Auch die einfache Montage und Demontage ist ein Vorteil.

Wann sind Übergangspassungen (z. B. H7/k6) zu verwenden?

Übergangspassungen dienen der präzisen Positionierung. Sie bieten eine passgenaue Montage, ohne dass ein erheblicher Kraftaufwand erforderlich ist. Denken Sie an Zahnräder oder Riemenscheiben auf einer Welle. Sie müssen genau positioniert werden, können aber auch zu Wartungszwecken entfernt werden müssen. Diese Passung bietet dieses Gleichgewicht. Ähnliche Prinzipien gelten für Gewindetoleranz10 um sicherzustellen, dass die Befestigungselemente richtig sitzen.

Die Macht der Störung passt (z. B. H7/p6)

Presspassungen schaffen starke, dauerhafte Verbindungen. Sie übertragen ein Drehmoment oder tragen schwere Lasten ohne Passfedern oder Stifte. Ein gängiges Beispiel ist das Einpressen eines gehärteten Stahlstifts in ein weicheres Gehäuse. Die Teile verformen sich elastisch und erzeugen einen enormen Druck und Reibung.

| Passform Typ | Beispielkombination | Typische Anwendung | Montagehinweis |

|---|---|---|---|

| Freigabe | H7/g6 | Welle in einem Gleitlager | Teile gleiten zusammen |

| Überleitung | H7/k6 | Passstifte, Zapfen | Leichte Kraft erforderlich |

| Störung | H7/p6 | Lagerung in einem Gehäuse | Presspassung erforderlich |

Das Verständnis dieser drei Passungsarten ist von grundlegender Bedeutung. Durch die Auswahl der richtigen Toleranzklassen für eine Bohrung und einen Schaft können Sie genau steuern, ob sich die Teile frei bewegen, genau positionieren oder dauerhaft zusammenpassen.

Wie wirkt sich eine Beschichtung auf die Gewindetoleranz aus?

Beim Beschichten wird eine dünne Materialschicht aufgetragen. Diese Schicht vergrößert die Endgröße des Teils. Bei Gewinden ist dies ein kritischer Punkt.

Dieses zusätzliche Material verbraucht den geplanten Platz. Dieser Raum oder diese Zugabe sorgt dafür, dass die Teile reibungslos zusammenpassen.

Ohne richtige Planung lassen sich die Gewinde möglicherweise nicht zusammenfügen. Die Passung wird zu eng und verursacht Überschneidungen. Dies wirkt sich direkt auf Ihre Gewindetoleranz aus.

Die Auswirkungen der zusätzlichen Dicke

Selbst ein paar Mikrometer Beschichtung können eine Rolle spielen. Die nachstehende Tabelle zeigt, wie sich verschiedene Beschichtungen auf die Passform auswirken können.

| Art der Beschichtung | Typische Dicke (μm) | Risiko der Störung |

|---|---|---|

| Verzinkung | 5-15 | Mittel |

| Chemisch Nickel | 10-25 | Hoch |

| Eloxieren (Typ II) | 5-18 | Mittel |

Aus diesem Grund muss die Schichtdicke von Anfang an berücksichtigt werden.

Wie Normen das Rätsel der Beschichtung lösen

Wie können wir also diese Störung verhindern? Wir können die Schichtdicke nicht einfach ignorieren.

Normungsgremien wie die ISO bieten eine intelligente Lösung. Sie legen verschiedene Gewindetoleranzklassen für Teile fest, die beschichtet werden sollen.

Diese Vorgehensweise verändert die Ausgangsposition des Fadens. Es schafft effektiv Platz für die zukünftige Beschichtung.

Bei unbeschichteten Außengewinden ist eine "h"-Position üblich. Sie hat ein Aufmaß von Null. Das bedeutet, dass die maximale Größe des Gewindes die Grundgröße ist.

Bei Gewinden, die zum Beschichten bestimmt sind, wird jedoch eine "g"-Position verwendet. Dadurch entsteht ein eingebauter Spalt, bevor die Beschichtung überhaupt aufgetragen wird.

Diese Lücke, definiert durch die fundamentale Abweichung11ist auf die Dicke der Beschichtung abgestimmt.

Abmessungen vor der Beschichtung vs. nach der Beschichtung

Das Ziel ist einfach. Nach dem Beschichten sollte das "g"-Gewinde wie ein normales "h"-Gewinde passen.

| Gewinde Position | Erlaubnis | Verwendungszweck | Endgültiger Sitz (nach der Beschichtung) |

|---|---|---|---|

| h (z. B. 6h) | Null | Ungestrichen | K.A. |

| g (z.B. 6g) | Positiv | Zu plattieren/beschichten | Ähnlich wie 6h |

Praktische Anwendung bei PTSMAKE

Bei PTSMAKE besprechen wir die Oberflächenbeschaffenheit immer schon in der Entwurfsphase. Wir stellen sicher, dass die richtige Gewindetoleranz für die Vorbeschichtung festgelegt wird.

Dieser proaktive Schritt verhindert kostspielige Nacharbeit. Außerdem werden Verzögerungen durch Teile vermieden, die nicht ordnungsgemäß zusammengesetzt werden können.

Beschichtungen erhöhen die Dicke, was den Gewindesitz beeinträchtigen kann. Um dieses Problem zu lösen, verwenden die Normen spezielle Toleranzklassen für die Vorbeschichtung. Diese Klassen, wie z. B. "g" für Außengewinde, schaffen einen anfänglichen Spalt, um Platz für die Beschichtung zu schaffen und eine ordnungsgemäße Montage zu gewährleisten.

Welches System steckt hinter den Go/No-Go-Instrumenten?

Go/No-Go-Lehren sind mehr als nur Prüfwerkzeuge. Sie sind die physische Darstellung der spezifizierten Toleranzgrenzen eines Bauteils. Betrachten Sie sie als eine direkte, physische Prüfung Ihrer Konstruktionszeichnungen.

Die "Go"-Seite bestätigt die minimale akzeptable Featuregröße. Sie muss passen. Die "No-Go"-Seite hingegen stellt die maximal akzeptable Größe dar. Es darf nicht passen.

Dieses einfache binäre System macht Schluss mit dem Rätselraten. Es liefert ein klares Urteil über bestanden oder nicht bestanden und stellt sicher, dass jedes Teil die erforderliche Gewindetoleranz einhält.

Die Eleganz des Go/No-Go-Systems liegt in der direkten Umsetzung abstrakter Zahlen in eine physikalische Prüfung. Die Gewindetoleranz eines Teils wird durch obere und untere Grenzen definiert; die Lehren werden genau nach diesen Randbedingungen bearbeitet.

Das "Go"-Gauge: Überprüfung der Montage

Die "Go"-Lehre wird nach dem maximalen Werkstoffzustand (MMC) des Gewindes hergestellt. Bei einem Innengewinde wie in einer Mutter entspricht dies dem kleinsten zulässigen Steigungsdurchmesser.

Wenn sich die "Go"-Lehre reibungslos einfädeln lässt, ist gewährleistet, dass das Teil mit dem entsprechenden Gegenstück zusammengefügt werden kann. Sie bestätigt, dass das Teil nicht zu klein ist.

Die "No-Go"-Lehre: Sicherstellung der korrekten Passform

Die "No-Go"-Lehre prüft den geringsten Materialzustand (LMC). Bei einem Innengewinde ist dies der größte zulässige Steigungsdurchmesser. Sie stellt sicher, dass das Gewinde nicht zu locker ist.

Diese Lehre sollte nicht in das Teil eindringen können. Diese kritische Prüfung garantiert einen ausreichenden Gewindeeingriff, der für eine starke und sichere Verbindung unerlässlich ist. Die Konstruktion und Verwendung dieser Lehren folgt einem Kernkonzept, das als Taylorsches Prinzip12.

In unseren Qualitätskontrollprozessen bei PTSMAKE ist dies ein grundlegender Schritt. Er stellt sicher, dass die von uns gelieferten CNC-gefrästen Teile die von unseren Kunden geforderte präzise Gewindetoleranz erfüllen.

| Messgerät Typ | Prüft diese Bedingung | Zweck | Ergebnis für ein gutes Teil |

|---|---|---|---|

| Go Messgerät | Maximaler Materialzustand (MMC) | Gewährleistet den Zusammenbau der Teile | Muss passen |

| No-Go-Messgerät | Geringster materieller Zustand (LMC) | Stellt sicher, dass die Teile nicht zu locker sind | Darf nicht passen |

Go/No-Go-Lehren verkörpern physikalisch die Gewindetoleranz eines Teils. Die "Go"-Lehre bestätigt die maximale Materialbedingung für die Montage, während die "No-Go"-Lehre die geringste Materialbedingung prüft, um einen sicheren Sitz zu gewährleisten und ein Versagen aufgrund von Lockerheit zu verhindern.

Wie beeinflusst die Wahl des Materials die Auswahl der Toleranz?

Bei der Materialauswahl geht es um mehr als nur um Festigkeit und Gewicht. Die inhärenten Eigenschaften eines Materials beeinflussen direkt die Toleranzen, die Sie praktisch und kosteneffizient erreichen können.

Duktilität und Bearbeitbarkeit

Hochduktile Werkstoffe können sich unter dem Schnittdruck verformen. Dies macht das Erreichen engster Toleranzen komplexer und kann die Bearbeitungszeit verlängern.

Bedenken hinsichtlich der thermischen Ausdehnung

Materialien dehnen sich bei Temperaturschwankungen aus und ziehen sich zusammen. Das Zusammenfügen von Teilen aus unterschiedlichen Materialien, wie Aluminium und Stahl, erfordert sorgfältige Überlegungen.

| Material | Wärmeausdehnungskoeffizient (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Stahl | ~12 |

Diese Diskrepanz bedeutet, dass die Toleranzen die vorgesehene Betriebsumgebung berücksichtigen müssen, um ein Binden oder Versagen zu verhindern.

Ein tieferer Blick auf materielle Verhaltensweisen

Um realistische Toleranzen festzulegen, ist es wichtig zu verstehen, wie sich ein Material während der Bearbeitung und in der Endanwendung verhält. Dadurch werden Überengineering und kostspielige Ausfälle vermieden.

Die Auswirkung der Duktilität auf die Präzision

Duktile Werkstoffe, wie einige Aluminiumlegierungen, können bei der Bearbeitung lange, fadenförmige Späne erzeugen. Diese können sich um die Werkzeuge wickeln und die Oberfläche des Werkstücks beschädigen. Bei PTSMAKE steuern wir Vorschübe und Geschwindigkeiten sorgfältig, um dies zu vermeiden, aber es ist ein Schlüsselfaktor bei der Festlegung sehr enger Toleranzen.

Die Herausforderung des Galgens

Materialien wie rostfreier Stahl sind anfällig für abnutzend13wo Oberflächen unter Druck im Wesentlichen zusammengeschweißt werden. Dies ist ein kritischer Punkt bei Verbindungselementen. Eine etwas lockerere Gewindetoleranz kann das notwendige Spiel bieten, um ein Festfressen zu verhindern und sicherzustellen, dass die Teile zuverlässig montiert und demontiert werden können.

Thermomanagement in Baugruppen

Bei früheren Projekten haben wir erlebt, dass Baugruppen versagten, weil die Wärmeausdehnung ignoriert wurde. Eine bei Raumtemperatur fest sitzende Stahlwelle in einem Aluminiumgehäuse kann sich bei der höheren Betriebstemperatur vollständig festfressen. Die Toleranzen müssen für den gesamten Betriebstemperaturbereich ausgelegt sein.

| Eigentum | Material Beispiel | Toleranz-Empfehlung |

|---|---|---|

| Hohe Duktilität | Kupfer | Eine geringere Toleranz kann kostengünstiger sein. |

| Verärgerungstendenz | Rostfreier Stahl | Ziehen Sie lockerere Spezifikationen in Betracht, insbesondere für die Gewindetoleranz. |

| Hohe thermische Ausdehnung | Kunststoffe, Aluminium | Berechnen Sie die Toleranzen für die gesamte Betriebstemperatur. |

| Zerbrechlichkeit | Gehärteter Stahl, Keramiken | Engere Toleranzen sind möglich, aber das Risiko von Brüchen steigt. |

Materialeigenschaften wie Duktilität, thermische Ausdehnung und Fressen sind nicht nur Datenpunkte, sondern auch Konstruktionseinschränkungen. Eine erfolgreiche Toleranzauswahl hängt von der Kenntnis dieser Eigenschaften ab, um sicherzustellen, dass ein Teil während seines gesamten Lebenszyklus korrekt und zuverlässig funktioniert und vermeidbare Ausfälle vermieden werden.

Skizzieren Sie ein Verfahren zur Auswahl der richtigen Gewindetoleranz.

Die Wahl der richtigen Gewindetoleranz fühlt sich kompliziert an. Aber es ist ein logischer Prozess. Es geht darum, die Aufgabe des Teils mit der Art seiner Herstellung in Einklang zu bringen. Ein systematischer Ansatz verhindert ein Over-Engineering und kontrolliert die Kosten.

Wir geben Ihnen einen klaren, schrittweisen Leitfaden an die Hand. Das wird Ihnen helfen, jedes Mal die richtige Entscheidung zu treffen. Wir gliedern das Ganze in einfache, überschaubare Schritte, um Klarheit zu schaffen.

Beginnen Sie mit den funktionalen Bedürfnissen

Definieren Sie zunächst, was das Gewinde leisten soll. Steht die einfache Montage an erster Stelle? Oder muss es ständigen Vibrationen standhalten? Jede Funktion weist auf ein anderes Toleranzniveau hin.

| Funktionale Anforderung | Typisches Toleranz-Ziel |

|---|---|

| Einfache und schnelle Montage | Geringere Toleranz (z.B. 6g/6H) |

| Vibrationsbeständigkeit | Engerer Toleranzbereich (z.B. 4g6g/4H5H) |

| Hochfeste Befestigung | Mittlere bis enge Toleranz |

| Dichtungsanwendungen | Engere Toleranzen mit Dichtmittel |

Ein lockerer Sitz ist ideal für eine schnelle Produktion. Eine festere Passform gewährleistet Zuverlässigkeit unter Belastung.

Als Nächstes müssen wir den Herstellungsprozess und seine Auswirkungen betrachten. Das Verfahren zur Herstellung des Gewindes hat direkten Einfluss auf die erreichbare Präzision und die Endkosten. Dies ist ein kritischer Balanceakt.

Herstellung und Kosten berücksichtigen

Das von Ihnen gewählte Herstellungsverfahren setzt Ihnen realistische Grenzen. Die CNC-Bearbeitung, auf die wir uns bei PTSMAKE spezialisiert haben, bietet hohe Präzision für enge Toleranzen. Verfahren wie Gewindewalzen oder Umformen sind jedoch etwas anderes.

Engere Toleranzen erfordern eine präzisere Bearbeitung. Das bedeutet mehr Maschinenzeit, Spezialwerkzeuge und strenge Kontrollen. All das treibt die Kosten in die Höhe. Es ist wichtig zu fragen, ob die zusätzlichen Kosten einen echten Leistungsvorteil bieten. Bei unseren Projekten haben wir festgestellt, dass eine etwas lockerere, aber gleichmäßige Toleranz oft besser ist als eine unnötig enge Toleranz.

Faktor in der Umwelt

Wo wird das Teil verwendet? Hohe Temperaturen können dazu führen, dass sich Materialien ausdehnen. Korrosive Umgebungen können Gewindeoberflächen beeinträchtigen. Diese Faktoren können die Passform und die Leistung von Gewinden im Laufe der Zeit verändern. Auch hier ist die Materialauswahl entscheidend.

Endgültige Auswahl der Toleranzklasse

Mit all diesen Informationen können Sie nun eine bestimmte Toleranzklasse auswählen. Bei dieser Entscheidung sollten Funktion, Herstellbarkeit und Kosten abgewogen werden. Es geht nicht nur darum, die engste Option zu wählen. Es geht darum, die intelligenteste für die Anwendung auszuwählen. Richtig Wiederholbarkeit und Reproduzierbarkeit von Messgeräten14 gewährleistet, dass die von Ihnen gewählte Klasse zuverlässig überprüft werden kann.

| Faktor | Lockerere Toleranz | Engere Toleranzen |

|---|---|---|

| Montagegeschwindigkeit | Schneller | Langsamer |

| Vibrationssperre | Unter | Höher |

| Herstellungskosten | Unter | Höher |

| Schwierigkeitsgrad der Messung | Einfacher | Komplexer |

Dieser strukturierte Prozess führt Sie von allgemeinen Bedürfnissen zu einer spezifischen, begründeten Auswahl von Gewindetoleranzen.

Ein klarer Entscheidungsprozess ist der Schlüssel. Durch die Bewertung von Funktion, Herstellung, Kosten und Umwelt können Sie die optimale Gewindetoleranz auswählen, die die Leistungsanforderungen mit Ihrem Budget in Einklang bringt und ein erfolgreiches Ergebnis für Ihr Projekt sicherstellt.

Wie wählt man die richtigen Prüflehren aus?

Die Interpretation einer Zeichnung ist der erste Schritt. Sie bestimmt den gesamten Prüfplan. Es ist eine präzise Sprache.

Dieses Verfahren stellt sicher, dass jedes Teil den Spezifikationen entspricht. Es sagt Ihnen genau, welche Lehren Sie aus dem Werkzeuglager ziehen müssen.

Nachstehend finden Sie eine Kurzanleitung. Sie zeigt, wie ein Merkmal auf einer Zeichnung in bestimmte Messgerätetypen übersetzt wird.

| Feature über Zeichnung | Erforderlicher Messgerätetyp |

|---|---|

| M8x1.25-6H Gewinde | Go/No-Go Gewindelehrdorn |

| Ø10.00 H7 Bohrung | Go/No-Go-Grenzlehrdorn |

| Ø25.00 g6 Welle | Go/No-Go-Gleitringmessgerät |

Dieser systematische Ansatz macht Schluss mit dem Rätselraten. Er bildet die Grundlage für eine konsistente Qualitätskontrolle.

Ein praktisches Verfahren zur Auswahl von Messgeräten

Bei PTSMAKE folgen wir einem klaren Verfahren. So stellen wir sicher, dass wir für jedes einzelne Merkmal die richtigen Werkzeuge auswählen. Es beginnt mit der technischen Zeichnung.

Schritt 1: Entschlüsseln des Aufrufs

Zunächst analysieren wir die Beschriftung im Detail. Wir ermitteln die Nenngröße, die Steigung und die kritische Gewindetoleranz. Diese Informationen bilden die Grundlage für die Auswahl der Lehre. Für eine perfekte Passform ist jedes Detail wichtig.

Schritt 2: Auswahl der Arbeitsmaße

Anhand der Beschriftung wählen wir die Arbeitslehren aus. Für ein Innengewinde verwenden wir einen Go/No-Go Gewindelehrdorn. Bei einem Außengewinde ist es ein Gewindelehrring.

| Teil Merkmal | Arbeitsmessgerät | Zweck |

|---|---|---|

| Innengewinde | Gewinde-Grenzlehrdorn | Überprüft den minimalen und maximalen Teilungsdurchmesser |

| Außengewinde | Gewindelehrdorn | Überprüft Gewindeprofil und -größe |

| Einfaches Loch | Gewöhnlicher Lehrdorn | Sicherstellen, dass das Loch innerhalb der Durchmessertoleranz liegt |

| Welle/Stift | Glatter Ringmaßstab | Bestätigt, dass die Welle innerhalb der Durchmessertoleranz liegt |

Schritt 3: Vergessen Sie nicht die Überprüfung des Messgeräts

Für Gewindelehrringe verwenden wir immer Master Verschlussstopfen prüfen15. Mit diesen Steckern wird überprüft, ob der Messring selbst genau ist und sich nicht abgenutzt hat. Dies ist ein wichtiger Schritt in der Qualitätssicherung.

Schritt 4: Wissen, wann Messgeräte nicht ausreichen

Manchmal reichen Lehren nicht aus. Bei Teilen mit sehr engen Toleranzen, komplexen Profilen oder kritischen Sicherheitsfunktionen gehen wir einen Schritt weiter. Wir verwenden fortschrittliche Werkzeuge wie CMMs, optische Komparatoren oder Vision-Systeme für eine detailliertere Analyse.

Diese Entscheidung beruht auf dem Risiko. Wenn ein Ausfall katastrophal ist, verwenden wir die präziseste verfügbare Messmethode.

Die Auswahl der richtigen Prüflehren ist ein disziplinierter Prozess. Er beginnt mit dem sorgfältigen Lesen der Zeichnung und der systematischen Auswahl von Arbeitslehren und Prüfmitteln. Die Grenzen von Messgeräten zu kennen und zu wissen, wann eine fortschrittliche CMM- oder optische Prüfung eingesetzt werden muss, ist entscheidend für eine umfassende Qualitätssicherung.

Wie wirkt sich die Verengung einer Toleranz auf die Herstellungskosten aus?

Die Beziehung zwischen Toleranzgrad und Kosten ist nicht linear, sondern exponentiell. Der Übergang von einer groben zu einer feinen Toleranz erhöht die Kosten drastisch.

Das ist keine kleine Preiserhöhung. Es handelt sich um eine grundlegende Veränderung im Herstellungsprozess.

Die Toleranzgrad-Kosten-Kurve

Betrachten Sie die Toleranzklassen für den gemeinsamen Faden. Die Umstellung von einer Standardtoleranz von 8 g auf eine Feintoleranz von 4 g erfordert einen völlig anderen Ansatz und ein anderes Budget.

Hier ist eine vereinfachte Aufschlüsselung:

| Merkmal | Grobtoleranz (z.B. 8g) | Feintoleranz (z.B. 4g) |

|---|---|---|

| Maschinentyp | Standard-CNC | Hochpräzise CNC |

| Produktionsgeschwindigkeit | Schneller | Langsamer |

| Auswirkungen auf die Kosten | Basislinie | Erheblich höher |

Jeder Schritt hin zu einer engeren Toleranz erhöht die Komplexität und damit die Kosten.

Die Umstellung auf eine feinere Toleranzklasse wirkt sich auf jede Phase der Produktion aus. Wir von PTSMAKE begleiten unsere Partner bei der Suche nach einem ausgewogenen Verhältnis zwischen Präzision und Kosten.

Bedarf an Maschinen und Werkzeugen

Eine Standard-CNC-Maschine mag für ein 8g-Gewinde perfekt sein. Aber für eine Gewindetoleranz von 4 g braucht man oft eine höherwertige Maschine. Diese Maschinen bieten mehr Stabilität und Präzision, haben aber auch einen höheren Preis.

Ein weiterer Faktor ist die Werkzeugausstattung. Um eine enge Toleranz einzuhalten, müssen die Werkzeuge häufiger gewechselt werden. Sie verschleißen schneller, und selbst minimaler Verschleiß kann ein Teil außerhalb der Spezifikation bringen. Das bedeutet mehr Ausgaben für neue Werkzeuge und mehr Maschinenstillstand für den Wechsel.

Auswirkungen auf Produktion und Ausschussrate

Präzision erfordert Geduld. Die Maschinen müssen mit niedrigeren Geschwindigkeiten und Vorschüben laufen, um feinere Oberflächen zu erzielen und enge Toleranzen einzuhalten. Dies erhöht direkt die Zykluszeit pro Teil.

Auch die Fehlermarge schrumpft dramatisch. Eine winzige Vibration oder Temperaturverschiebung kann zu einem ausgeschiedenen Teil führen. Ausgehend von unseren Projektdaten kann der Wechsel zu einer sehr feinen Toleranz die Ausschussrate von unter 2% auf über 5% oder noch höher ansteigen lassen. Jedes ausgeschiedene Teil ist eine Verschwendung von Material, Maschinenzeit und Arbeit. Auch der Inspektionsprozess selbst wird intensiver und erfordert häufig erweiterte Metrologie16 Werkzeuge.

| Kostentreiber | Grobtoleranz Auswirkungen | Feintoleranz Auswirkungen |

|---|---|---|

| Bearbeitungszeit | Niedrig | Hoch (langsamere Geschwindigkeiten) |

| Werkzeugkosten | Standard | Hoch (häufige Änderungen) |

| Kosten der Inspektion | Basic Checks | Erforderliche erweiterte Ausrüstung |

| Ausschußquote | Typischerweise < 2% | Häufig > 5% |

Die Verschärfung einer Toleranzklasse erhöht die Kosten erheblich. Dies ist auf den Bedarf an besseren Maschinen, häufigere Werkzeugwechsel, langsamere Produktionsraten und höhere Ausschussraten zurückzuführen. Es ist ein Kompromiss zwischen Präzision und Budget, der sorgfältig abgewogen werden muss.

Wie würden Sie eine unternehmensinterne Norm erstellen?

Die Erstellung eines unternehmensspezifischen Leitfadens ist unerlässlich. Er nimmt Ihrem Designteam das Rätselraten ab. Dadurch werden Fehler reduziert und die Produktion rationalisiert.

Eine einfache Vorlage kann einen großen Unterschied machen. Sie standardisiert Ihren Umgang mit Toleranzen von Anfang an.

Ein Ausgangspunkt für Ihren Leitfaden

Dieser Leitfaden sollte die Anwendungsarten mit den Standardtoleranzklassen verknüpfen. Dadurch wird sichergestellt, dass alle im Team auf derselben Seite stehen.

Hier ist ein Grundgerüst, auf dem man aufbauen kann:

| Kategorie der Anwendung | Empfohlene Toleranzklasse | Beispiel |

|---|---|---|

| Nicht-kritische Komponenten | Lose (z. B. ISO 2768-c) | Externe Abdeckungen, kosmetische Verkleidungen |

| Allgemeine Passform & Funktion | Mittel (z. B. ISO 2768-m) | Halterungen, Strukturträger |

| Präzision & Gegenstücke | Fein (z. B. ISO 2768-f) | Passstifte, Einpressteile |

Diese Struktur bietet eine klare, unmittelbare Anleitung für Designer.

Detaillierte Beschreibung der Anwendungskategorien

Der wahre Wert ergibt sich aus der Erweiterung dieser Kategorien. Sie müssen definieren, was in jede Klasse passt. Dadurch wird Mehrdeutigkeit vermieden.

Nicht-kritische Komponenten

Diese Teile haben in der Regel keine tragenden oder präzisen Schnittstellenfunktionen. Denken Sie an dekorative Abdeckungen oder einfache Gehäuse. Die Verwendung geringerer Toleranzen kann hier die Herstellungskosten erheblich senken, ohne die Funktion des Endprodukts zu beeinträchtigen.

Strukturelle und funktionelle Teile

Dies ist eine weit gefasste Kategorie. Sie umfasst alles, von Befestigungsklammern bis hin zu internen Stützrahmen. Konsistenz ist der Schlüssel. Bei Teilen, die miteinander verschraubt werden, ist die Standardisierung der Gewindetoleranz besonders wichtig, um eine zuverlässige Montage und Leistung zu gewährleisten.

Merkmale der Präzisionsortung

Dies sind die kritischsten Bereiche. Sie bestimmen die Ausrichtung und Montage Ihres gesamten Produkts. Merkmale wie Spannstiftlöcher oder Lagersitze erfordern eine genaue Kontrolle. Dies gewährleistet perfekte Austauschbarkeit17 zwischen den Teilen, was sowohl für die Erstmontage als auch für spätere Reparaturen unerlässlich ist.

Bei PTSMAKE beraten wir unsere Kunden häufig zu diesen Klassifizierungen. Unsere Erfahrung in der Bearbeitung hilft dabei, die Lücke zwischen Designabsicht und Fertigungsrealität zu schließen.

| Beispiel für ein Merkmal | Kategorie der Anwendung | Empfohlener ISO-Grad | Begründung |

|---|---|---|---|

| Externes Gehäuse | Unkritisch | IT12 - IT14 | Die Ästhetik ist entscheidend, aber die Passform ist nicht präzise. |

| Montage-Lochmuster | Strukturell und funktionell | IT9 - IT11 | Gewährleistet die Ausrichtung mit den zugehörigen Teilen. |

| Lagerbohrung | Präzisionsortung | IT6 - IT7 | Für den ordnungsgemäßen Betrieb ist eine spezielle Passform erforderlich. |

| Dübelloch | Präzisionsortung | IT5 - IT6 | Entscheidend für die genaue Ausrichtung von Baugruppen. |

Ein gut definierter Toleranzleitfaden ist ein leistungsstarkes Werkzeug. Sie standardisiert die Entwurfspraktiken, reduziert Fehler und hilft, die Herstellungskosten zu kontrollieren, indem sie die Präzision nur dort anwendet, wo sie wirklich benötigt wird. Dies führt zu konsistenteren und zuverlässigeren Produkten.

Analysieren Sie einen Produktfehler aufgrund einer falschen Gewindetoleranz.

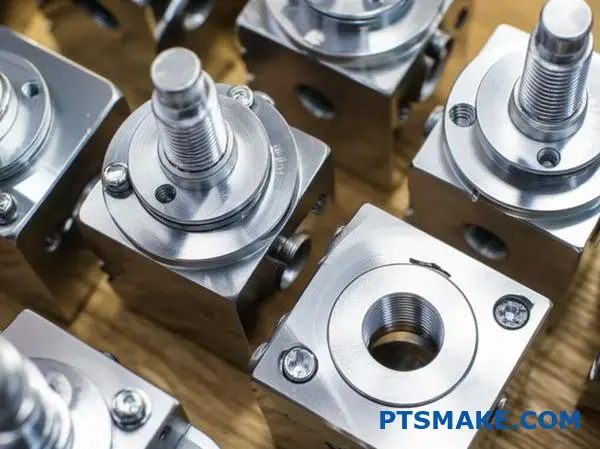

Ein Produktfehler kann kostspielig sein. Betrachten wir einen Fall: ein abgerissenes Aluminiumgewinde in einem Stahlgehäuse. Dieses Problem scheint unbedeutend zu sein, kann aber eine ganze Montagelinie zum Stillstand bringen.

Die Grundursache ist selten ein einzelner Fehler. Oft ist es eine Mischung aus mehreren Faktoren. Schlechte Gewindetoleranz ist ein wichtiger Faktor. Aber auch Materialauswahl und Montagekraft spielen eine wichtige Rolle.

Schauen wir uns die Fehlerfaktoren an.

| Faktor | Beschreibung | Auswirkungen |

|---|---|---|

| Toleranz | Falscher Sitz zwischen den Gewinden | Hoch |

| Materialien | Ungleichgewicht in der Härte/Festigkeit | Hoch |

| Drehmoment | Übermäßiger Kraftaufwand bei der Montage | Hoch |

Diese Analyse wird zeigen, wie diese Elemente in Kombination zu einem kritischen Fehler führten.

Ein tieferer Blick: Analyse der Grundursache

Bei einem früheren Projekt stand ein Kunde vor genau diesem Problem. Ein Aluminiumbauteil versagte wiederholt bei der Verschraubung mit einem Stahlrahmen. Unsere Untersuchung deutete auf drei miteinander verbundene Ursachen hin.

Die materielle Inkongruenz

Erstens waren die Materialien keine idealen Partner. Aluminium ist viel weicher als Stahl. Wenn Sie Kraft aufwenden, verformen sich die weicheren Aluminiumgewinde als erstes und reißen ab. Dies ist ein grundlegender Konstruktionsaspekt, der oft übersehen wird.

Fehlerhafte Gewindetoleranz

Die angegebene Gewindetoleranz war zu locker. Dies führte zu einem unzureichenden Gewindeeingriff. Unter Last konzentrierte sich die Kraft auf nur wenige Gewinde. Diese wenigen Berührungspunkte konnten der Belastung nicht standhalten, was zu Ablösungen führte. Die Wechselwirkung zwischen unterschiedlichen Materialien wurde auch durch die Wärmeausdehnungskoeffizient18.

Übermäßiges Montagedrehmoment

Schließlich war in der Montageanleitung ein Drehmoment angegeben, das für Stahl-auf-Stahl-Verbindungen geeignet war. Dieses Drehmoment war viel zu hoch für die weichen Aluminiumgewinde. Diese übermäßige Kraft führte letztendlich dazu, dass die Gewinde vollständig abscherten.

| Grundlegende Ursache | Analyse | Lösung |

|---|---|---|

| Wahl des Materials | Aluminium ist zu weich für das Stahlgehäuse. | Verwenden Sie einen Stahleinsatz (z. B. Helicoil) in dem Aluminiumteil. |

| Gewindetoleranz | Lose Toleranzen führten zu einer schlechten Lastverteilung. | Ziehen Sie die Toleranz für einen besseren Gewindeeingriff an. |

| Montagedrehmoment | Das angegebene Drehmoment war zu hoch für Aluminium. | Berechnen Sie neu und geben Sie einen niedrigeren Drehmomentwert an. |

Diese systematische Analyse half uns bei PTSMAKE, einen klaren Weg zu einer zuverlässigen Lösung für unseren Kunden zu finden.

Dieser Fall zeigt, dass Produktversagen eine Kettenreaktion ist. Eine falsche Gewindetoleranz, eine schlechte Materialauswahl und ein falsches Montagedrehmoment schufen den perfekten Sturm. Ein einziges schwaches Glied beeinträchtigte die gesamte Konstruktion.

Dekonstruieren Sie die Gewindewahl in einer Luft- und Raumfahrtbaugruppe.

In der Luft- und Raumfahrt kommt es auf jede Komponente an. Schauen wir uns eine Hochleistungs-Schraubverbindung an. Die hier getroffenen Entscheidungen sind nicht willkürlich. Es handelt sich um bewusste technische Entscheidungen.

Wir werden uns auf eine bestimmte Kombination konzentrieren. Dazu gehören die UNJF-Gewindeform, eine enge Toleranzklasse und spezielle Beschichtungen.

Diese Elemente arbeiten zusammen. Sie sorgen dafür, dass die Verbindung extreme Anforderungen an Sicherheit, Gewicht und langfristige Zuverlässigkeit erfüllt. Ein kleines Detail kann einen großen Unterschied ausmachen.

| Merkmal | Standard Bolzen | Luft- und Raumfahrt Bolzen |

|---|---|---|

| Gewindeform | UN | UNJF (gerundete Wurzel) |

| Toleranz | Klasse 2A/2B | Klasse 3A/3B |

| Material | Legierter Stahl | Titan / Inconel |

| Beschichtung | Verzinkung | Silber / Trockenschmiermittel |

Der Vorteil der UNJF-Gewindeform

Warum UNJF-Fäden wählen? Das "J" ist der Schlüssel. Es steht für einen kontrollierten Fußradius im Außengewinde. Dieser abgerundete Gewindegrund ist kein unwichtiges Detail. Er reduziert die Spannungskonzentration an der schwächsten Stelle des Gewindes drastisch.

Diese Konstruktion verbessert direkt die Ermüdungslebensdauer des Verbindungselements. In der Luft- und Raumfahrt sind die Teile Millionen von Schwingungszyklen ausgesetzt. Eine scharfe Wurzel, wie bei einem Standard UN-Gewinde, würde einen Ausgangspunkt für einen Ermüdungsriss bilden. Die UNJF-Konstruktion verhindert dies.

Enge Toleranzen für höchste Verlässlichkeit

Betrachten Sie als nächstes die Gewindetoleranz. Bei Verbindungen in der Luft- und Raumfahrt wird fast immer eine Passung der Klasse 3A/3B verwendet. Dies ist eine viel engere Toleranz als die übliche Klasse 2A/2B. Eine enge Passung sorgt für mehr Oberflächenkontakt zwischen dem Schrauben- und dem Muttergewinde.

Durch diesen verbesserten Kontakt wird die Last gleichmäßiger verteilt. Er verhindert leichte Bewegungen, die zu Verschleiß führen könnten. Mit der Zeit können solche Bewegungen Probleme verursachen wie Passungsrost19was die Integrität der Verbindungen beeinträchtigt. Bei PTSMAKE ist das Erreichen dieser präzisen Toleranzen ein zentraler Bestandteil unserer CNC-Bearbeitungsdienstleistungen für Kunden aus der Luft- und Raumfahrt.

| Toleranzklasse | Passform Beschreibung | Typische Anwendung |

|---|---|---|

| 1A/1B | Lose Passform | Schnelle Montage, schmutzige Bedingungen |

| 2A/2B | Standard-Passform | Die meisten kommerziellen Produkte |

| 3A/3B | Enger Sitz | Hohe Beanspruchung, hohe Verlässlichkeit |

Die Rolle von modernen Beschichtungen

Schließlich dienen Beschichtungen nicht nur dem Aussehen. In unserem Beispiel könnte eine Silberbeschichtung auf einem Titanbolzen verwendet werden. Diese dient einem wichtigen Zweck. Sie fungiert als fester Schmierstoff.

Dies verhindert das Festfressen beim Zusammenfügen mit einer Mutter. Sie verbessert auch die Leitfähigkeit und schützt vor Korrosion. Beschichtungen sind eine funktionelle Oberflächenbehandlung, die für bestimmte Umweltbedingungen und mechanische Herausforderungen ausgewählt wird.

Bei Hochleistungsverbindungen für die Luft- und Raumfahrt wird jedes Merkmal optimiert. Die UNJF-Gewindeform, dicht Gewindetoleranzund fortschrittliche Beschichtungen sind unerlässlich. Sie werden ausgewählt, um die Ermüdungslebensdauer zu maximieren, die Zuverlässigkeit zu gewährleisten und ein hohes Verhältnis von Festigkeit zu Gewicht zu erhalten.

Entwerfen Sie den Gewindeanschluss einer Hochdruck-Hydraulikarmatur.

Um das alles unter einen Hut zu bringen, bedarf es einer klaren Strategie. Bei der Gestaltung einer Hochdruckarmatur geht es nicht um eine einzige Entscheidung. Es geht darum, wie drei Schlüsselelemente zusammenwirken.

Sie müssen Ihre Gewindeform, das Material und die Toleranzspezifikation begründen. Diese Entscheidungen gewährleisten eine lecksichere Dichtung unter extremen Bedingungen.

Das Trio der Kernentscheidung

Auswahl der Gewindeform

Ihre Wahl legt hier den Grundstein. Sie bestimmt den primären Dichtungsmechanismus.

| Merkmal | NPTF (Trockendichtung) | SAE O-ring Boss |

|---|---|---|

| Versiegelungsmethode | Verformung des Gewindes | O-Ring aus Elastomer |

| Vibrationsbeständigkeit | Messe | Ausgezeichnet |

| Wiederverwendbarkeit | Begrenzt | Hoch |

Material und Toleranzen

Diese beiden Aspekte sind eng miteinander verbunden. Das Material muss dem Druck standhalten, während die Toleranz dafür sorgt, dass die Dichtung richtig einrastet.

Rechtfertigen Sie Ihr Design für ein robustes Siegel

Lassen Sie uns ein komplexes Problem lösen. Stellen Sie sich eine Armatur für ein mobiles Hydrauliksystem vor. Sie ist hohen Druckspitzen und ständigen Vibrationen ausgesetzt.

Auswahl der Gewindeform: SAE O-Ring Boss

Für diese Anwendung würde ich das SAE O-Ring-Gewinde (ORB) wählen. Im Gegensatz zu NPTF-Gewinden, die durch Verformung des Gewindes abdichten, verwendet der ORB einen O-Ring. Dies bietet einen besseren Widerstand gegen vibrationsbedingte Lecks. Es ist eine zuverlässigere Langzeitlösung.

Der O-Ring beruht auf einer kontrollierten elastische Verformung20 um eine positive Dichtung gegen die Armaturenfläche aufrechtzuerhalten. Dadurch ist sie viel nachsichtiger und wiederverwendbar als eine Metall-auf-Metall-Dichtung.

Auswahl des Materials: Edelstahl 316

Die Wahl des Materials ist entscheidend. Kohlenstoffstahl ist zwar weit verbreitet, aber anfällig für Korrosion, die die Dichtungsoberfläche beeinträchtigen kann.

| Material | Druckstufe | Korrosionsbeständigkeit |

|---|---|---|

| Kohlenstoffstahl | Hoch | Messe |

| Edelstahl 316 | Sehr hoch | Ausgezeichnet |

| Messing | Mittel | Gut |

Ich empfehle rostfreien Stahl 316. Seine hervorragende Korrosionsbeständigkeit schützt die präzisionsbearbeiteten Oberflächen, die der O-Ring für eine effektive Abdichtung benötigt. Außerdem bietet er die nötige Festigkeit, um hohe Drücke zu bewältigen, ohne zu versagen.

Festlegen der Gewindetoleranz

Schließlich ist eine präzise Gewindetoleranz nicht verhandelbar. Bei einem ORB-Fitting sind die Bearbeitung der Nabe und die Konzentrizität des Gewindes entscheidend. Bei PTSMAKE nutzen wir unser Know-how in der CNC-Bearbeitung, um enge Toleranzen einzuhalten. Dadurch wird sichergestellt, dass der O-Ring gleichmäßig komprimiert wird und jedes Mal eine perfekte, leckagefreie Dichtung entsteht.

Ein ganzheitlicher Ansatz ist entscheidend. Die Wahl der richtigen Gewindeform, eines beständigen Werkstoffs und die Festlegung einer engen Gewindetoleranz gewährleisten, dass Ihre Hochdruck-Hydraulikverschraubung auch unter den anspruchsvollsten Bedingungen zuverlässig funktioniert.

Fehlersuche bei einer Charge von Teilen, die die Inspektion nicht bestanden haben.

Wenn eine Produktionsserie bei der Inspektion durchfällt, erfordert dies sofortige Aufmerksamkeit. Ein klassisches Beispiel ist eine Charge von Schrauben, die die No-Go-Prüfung nicht bestehen. Dies ist ein Zeichen für eine kritische Abweichung.

Das Problem liegt oft in den Gewindetoleranzvorgaben. Ein systematischer Ansatz ist wichtig, um die Ursache schnell zu finden. Durch stichprobenartige Kontrollen wird nur wertvolle Produktionszeit verschwendet.

Checkliste für die erste Reaktion

Wir beginnen immer mit den Grundlagen. Das hilft, einfache Fehler auszuschließen, bevor wir uns an die komplexe Maschinendiagnose machen. Dieses strukturierte Vorgehen spart Zeit.

| Priorität | Aktionspunkt | Zweck |

|---|---|---|

| 1 | Quarantäne-Charge | Vermeiden Sie es, schlechte Teile mit guten zu mischen. |

| 2 | Prüfen Sie das Messgerät | Stellen Sie sicher, dass das Prüfgerät kalibriert ist. |

| 3 | Programm überprüfen | Prüfen Sie auf aktuelle Änderungen oder Tippfehler. |

Die methodische Durchführung dieser Schritte bietet einen klaren Ausgangspunkt für jede Untersuchung.

Isolierung der Grundursache

Wenn die ersten Prüfungen nichts ergeben, gehen wir zu einer tieferen Analyse über. Bei PTSMAKE basiert unser Verfahren zur Fehlersuche in der CNC-Bearbeitung auf Logik, nicht auf Vermutungen. Dadurch werden Ausfallzeiten und Materialverschwendung für unsere Kunden minimiert.

Maschineneinrichtung und Werkzeugkorrekturen

Eine falsche Maschineneinstellung ist ein häufiger Übeltäter. Ein kleiner Fehler in einer Werkzeugkorrektur kann leicht dazu führen, dass eine ganze Charge aus dem Rahmen fällt.

Wir prüfen auch auf mechanische Probleme. So kann zum Beispiel das Spiel der Maschinenachse Fehler verursachen, die schwer zu finden sind. Diese Probleme führen oft zu Unstimmigkeiten in der Gewindetoleranz.

Eingehende Komponentenanalyse

Als Nächstes inspizieren wir die physischen Komponenten des Prozesses. Dazu gehört, dass wir uns alles ansehen, was das Teil berührt.

| Komponente | Potenzielles Problem | Diagnostischer Schritt |

|---|---|---|

| Schneidewerkzeug | Einsatz ist abgenutzt oder abgeplatzt | Unter Vergrößerung prüfen und ersetzen. |

| Materialbestand | Variation der Härte | Testen Sie eine Probe aus einer anderen Materialcharge. |

| Kühlmittel-System | Falscher Durchfluss oder falsche Mischung | Überprüfen Sie den Pumpendruck und die Kühlmittelkonzentration. |

Das Kühlmittel wird oft übersehen. Eine schlechte Schmierung kann jedoch zu Materialablagerungen am Werkzeug führen. Dies wirkt sich direkt auf das fertige Teilungsdurchmesser21 und kann dazu führen, dass das Teil den No-Go-Lehrentest nicht besteht. Jedes Element spielt eine entscheidende Rolle.

Der Ausfall eines No-Go-Messgeräts weist auf eine Prozessabweichung hin. Die Verwendung eines systematischen Flussdiagramms - vom Einrichten bis hin zu Werkzeug, Material und Kühlmittel - ist der effizienteste Weg, um das Problem zu lokalisieren, den Ausschuss zu reduzieren und die Produktion schnell wieder in Gang zu bringen.

Die No-Go-Anzeige macht ein paar Umdrehungen. Ist das akzeptabel?

Dies ist ein klassisches Inspektionsdilemma. Ihre No-Go-Anzeige sollte nicht eintreten, aber sie tut es. Nur für ein paar Umdrehungen. Ist das Teil also ein Schrott?

Die einfache Antwort lautet oft "Nein". Aber die wirkliche Antwort ist komplexer. Sie erfordert eine Sichtweise, die über eine einfache Pass/Fail-Mentalität hinausgeht.

Die Grauzone der Inspektion

Viele Normen enthalten klare Regeln. Die praktische Anwendung kann jedoch zu Unklarheiten führen. Die endgültige Verwendung des Teils ist ein entscheidender Faktor.

| Ergebnis der Inspektion | Erster Gedanke | Die Realität |

|---|---|---|

| No-Go betritt 2 Turns | Fail | Das hängt von der Norm und der Funktion ab. |

| Go Gauge Passt | Pass | Dieser Teil ist richtig. |

Zum Verständnis der offiziellen Regeln

Normen wie ASME B1.2 und ISO 1502 bieten Anhaltspunkte. Sie besagen im Allgemeinen, dass die No-Go-Lehre nicht mehr als drei Umdrehungen betragen sollte. Dies wird oft als "Drei-Gang-Regel" bezeichnet.

Diese Regel gibt es aus einem bestimmten Grund. Sie berücksichtigt die kleine Fase oder den Radius am Anfang eines Gewindes. Ein leichter Eintrag ist zulässig.

Über den Standard hinaus: Funktionales Risiko

Es reicht jedoch nicht aus, eine Regel blind zu befolgen. Wir müssen das funktionale Risiko bewerten. Bei PTSMAKE fragen wir den Kunden immer nach der Anwendung des Teils. Der Schlüssel ist zu verstehen, wie die Teilkreisdurchmesser22 Variation die Leistung beeinflusst.

Beachten Sie die folgenden Faktoren:

| Faktor | Hochriskante Anwendung (z.B. Luft- und Raumfahrt) | Anwendung mit geringem Risiko (z. B. Halterung) |

|---|---|---|

| Sicherheit | Kritisch. Die strikte Einhaltung ist unerlässlich. | Nicht kritisch. Mehr Spielraum ist möglich. |

| Laden Sie | Hohe Belastung. Perfekter Gewindeeingriff erforderlich. | Geringe Belastung. Geringe Abweichungen sind akzeptabel. |

| Umwelt | Hohe Vibration. Die Gewinde dürfen sich nicht lockern. | Statisch. Geringeres Ausfallrisiko. |

Die Bewertung dieser Aspekte hilft, eine fundierte Entscheidung zu treffen. Bei der korrekten Gewindetoleranz geht es nicht nur um eine Lehre, sondern darum, dass das Teil in der vorgesehenen Umgebung perfekt funktioniert.

Die teilweise Eingabe einer No-Go-Lehre ist ein häufiges Problem. Normen bieten eine Grundlage, wie die Drei-Drehungen-Regel. Die endgültige Entscheidung sollte jedoch immer auf der Grundlage der funktionalen Anwendung des Teils und der damit verbundenen Risiken getroffen werden.

Wie könnte die additive Fertigung das Gewindetoleranzverfahren verändern?

Die additive Fertigung (AM) verändert das Design von Bauteilen. Sie verschiebt die Grenzen weit über die traditionelle Bearbeitung hinaus. Was bedeutet das für etwas so Grundlegendes wie ein Schraubengewinde?

Das Versprechen von 3D-gedruckten Fäden

AM ermöglicht eine unglaubliche Designfreiheit. Wir können Gewinde erstellen, die direkt in komplexe Teile integriert werden. Das reduziert die Montagezeit und mögliche Fehlerquellen.

Wichtige Überlegungen

Diese Technologie bringt jedoch neue Herausforderungen mit sich. Die Oberflächenbeschaffenheit ist anders. Auch die Materialeigenschaften können variieren. Beides wirkt sich erheblich auf die Gewindetoleranz aus.

| Merkmal | Traditionelle Zerspanung | Additive Fertigung |

|---|---|---|

| Gestaltungsfreiheit | Begrenzt durch den Zugang zu Werkzeugen | Nahezu grenzenlos |

| Wahl des Materials | Bewährte Legierungen/Kunststoffe | Wachsende, aber unterschiedliche Eigenschaften |

| Oberflächenbehandlung | Hohe, gut kontrollierte | Oft gröber, muss nachbearbeitet werden |

Die additive Fertigung eröffnet neue Möglichkeiten für das Gewindedesign. Wir sind nicht mehr auf die durch Gewindebohrer und Schneideisen gesetzten Standards beschränkt. Diese Technologie verändert unseren Ansatz grundlegend.

Möglichkeiten der additiven Fertigung

Nicht-Standard-Gewindeformen

Stellen Sie sich vor, Sie erstellen ein Gewindeprofil, das perfekt für eine bestimmte Belastung optimiert ist. Mit AM können wir asymmetrische Gewinde oder Gewinde mit variabler Steigung entwerfen. Dies ist bei der herkömmlichen CNC-Bearbeitung nicht möglich. Bei früheren Projekten von PTSMAKE wurden so einzigartige technische Herausforderungen gelöst.

Integrierte Verriegelungsfunktionen

Wir können auch Sicherungselemente direkt in ein Teil drucken. Dadurch werden separate Sicherungsscheiben oder chemische Klebstoffe überflüssig. Dies vereinfacht die Montage und erhöht die Zuverlässigkeit in Umgebungen mit starken Vibrationen.

Überwindung der Hürden

Die größte Herausforderung ist die Oberflächenbeschaffenheit. Die dem 3D-Druck innewohnenden Schichtlinien erzeugen eine raue Oberfläche. Dies wirkt sich direkt auf den Gewindeeingriff und die Festigkeit aus. Die Materialeigenschaften Anisotropie23 bedeutet auch, dass sich die Eigenschaften je nach Gebäudeausrichtung unterscheiden können.

Diese Variabilität wirkt sich auf die Prozessfähigkeit aus. Das Erreichen einer konstanten Gewindetoleranz mit AM erfordert eine sorgfältige Prozesskontrolle. Häufig sind Nachbearbeitungsschritte erforderlich.

| Herausforderung | Mögliche Lösung |

|---|---|

| Grobe Oberflächenbearbeitung | Spanende Bearbeitung, Gewindeschneiden oder chemisches Glätten |

| Prozessvariabilität | Prozessbegleitende Überwachung, Materialprüfung |

| Anisotropie des Materials | Strategische Teileausrichtung während des Baus |

Die additive Fertigung ermöglicht innovative Gewindedesigns, wie kundenspezifische Profile und integrierte Merkmale. Um jedoch eine präzise Gewindetoleranz zu erreichen, müssen Herausforderungen bei der Oberflächenbeschaffenheit und der Prozesskontrolle bewältigt werden. Oft ist eine Nachbearbeitung erforderlich, um die Spezifikationen zu erfüllen.

Erklären Sie einem neuen Praktikanten den Unterschied zwischen 6g- und 6h-Toleranz.

Willkommen in unserem Team! Lassen Sie uns eine häufige Frage zu Gewindetoleranzen klären: 6g" versus "6h". Es mag verwirrend erscheinen, aber eine einfache Analogie macht es klar.

Die Parkplatz-Analogie

Stellen Sie sich die Nenngröße eines Gewindes als eine Parklinie vor. Die "h"-Toleranz ist so, als würden Sie Ihr Auto genau auf dieser Linie parken. Es ist ein perfekter, passgenauer Sitz ohne Lücke.

Die "g"-Toleranz ist anders. Sie bedeutet, dass Sie Ihr Auto etwas innerhalb der Linie parken. So bleibt absichtlich ein kleiner, garantierter Raum. Und warum? Dazu kommen wir gleich.

Auf einen Blick

Hier ist eine einfache Aufschlüsselung.

| Toleranzklasse | Analogie | Fit-Merkmal |

|---|---|---|

| 6h | Parken auf der Strecke | Kuschelig, kein Taschengeld |

| 6g | Parken innerhalb der Linie | Schafft eine spezifische Lücke |

Dieser kleine Unterschied in der Gewindetoleranz hat einen großen Einfluss auf die Montage.

Das "Warum" hinter der Lücke

Warum sollten wir also überhaupt eine Lücke wollen? Der durch die "6g"-Toleranz geschaffene Raum ist nicht vergeudet. Er ist für einen bestimmten Zweck vorgesehen: Oberflächenbeschichtungen.

Stellen Sie sich vor, Sie haben eine perfekte Schraube mit einer "6h"-Toleranz gefräst. Sie passt perfekt auf die Mutter. Was passiert nun, wenn Sie sie zum Verzinken oder einer anderen Schutzschicht schicken?

Diese Beschichtung fügt eine dünne Materialschicht hinzu. Unsere Tests zeigen, dass dies einige Mikrometer betragen kann. Jetzt ist Ihre "perfekte" Schraube etwas zu groß. Sie passt nicht mehr auf die Mutter. Dies ist ein kostspieliger Fehler, den wir bei PTSMAKE vermeiden helfen.

Grundlegende Abweichung in der Praxis

Diese absichtliche Lücke wird als fundamentale Abweichung24. Bei einer "h"-Passung ist die Grundabweichung gleich Null. Das Toleranzfeld liegt genau auf dem Nennmaß.