Die Entwicklung eines Getriebesystems, das eine präzise Drehmomentvervielfachung bei gleichbleibendem Wirkungsgrad bietet, kann über Erfolg oder Misserfolg Ihres gesamten mechanischen Systems entscheiden. Eine falsche Berechnung oder eine schlechte Komponentenauswahl führt zu vorzeitigen Ausfällen, übermäßigem Energieverbrauch und teuren Ausfallzeiten, die Ihren Produktionsplan stören.

Untersetzungsgetriebe sind mechanische Vorrichtungen, die die Drehzahl verringern und gleichzeitig das abgegebene Drehmoment durch Vervielfachung der Übersetzung proportional erhöhen. Sie arbeiten nach dem Grundprinzip des Tauschs von Drehzahl gegen Drehmoment, wobei die Energieerhaltung mit Effizienzverlusten durch Reibung und mechanische Wechselwirkungen berücksichtigt wird.

Bei PTSMAKE habe ich täglich mit Ingenieuren gearbeitet, die mit der Auswahl von Getrieben zu kämpfen haben. Dieser Leitfaden enthält 16 wichtige Erkenntnisse, die Ihnen helfen werden, die Grundlagen von Untersetzungsgetrieben zu beherrschen, von den grundlegenden Prinzipien bis hin zu den realen Anwendungsherausforderungen, mit denen Sie bei Ihren Projekten konfrontiert werden.

Was ist das erste Prinzip von Untersetzungsgetrieben?

Haben Sie sich jemals gefragt, wie ein kleiner Motor einen schweren Roboterarm bewegt? Das Geheimnis liegt in einem grundlegenden Kompromiss. Das Grundprinzip von Untersetzungsgetrieben ist einfach.

Sie tauschen hohe Geschwindigkeit gegen hohes Drehmoment. Sie können sich ein Getriebe als einen sich ständig drehenden Hebel vorstellen.

Dadurch wird die Kraft vervielfacht, allerdings auf Kosten der Rotationsgeschwindigkeit. Dieses Gleichgewicht ist entscheidend. Es ermöglicht uns, die Kraft in mechanischen Systemen wirksam zu kontrollieren und einzusetzen.

| Eingabe | Ausgabe |

|---|---|

| Hohe Geschwindigkeit | Niedrige Geschwindigkeit |

| Niedriges Drehmoment | Hohe Drehmomente |

Bei PTSMAKE wird jedes von uns entwickelte und hergestellte Getriebe von diesem Prinzip geleitet.

Die Physik hinter dem Zielkonflikt

Dieser Austausch von Geschwindigkeit gegen Drehmoment ist keine Zauberei. Er wird durch das Gesetz der Energieerhaltung geregelt. In einem idealen System ist die Leistung, die man hineinsteckt, die Leistung, die man herausbekommt.

Die Leistung ist ein Produkt aus Drehzahl und Drehmoment. Wenn Sie also die Drehzahl verringern, muss das Drehmoment steigen, um die gleiche Leistung zu erhalten.

Natürlich ist kein mechanisches System vollkommen ideal. Es geht immer Energie durch Reibung und Wärme verloren. Hier sind Faktoren wie Vernetzungseffizienz1 kritisch werden. Sie gibt an, wie viel Leistung tatsächlich übertragen wird.

Wie Gears es möglich macht

Das Übersetzungsverhältnis macht diesen Kompromiss erst möglich. Es wird durch die Anzahl der Zähne des Eingangszahnrads im Vergleich zum Ausgangszahnrad bestimmt.

Ein größeres Abtriebsrad mit mehr Zähnen dreht sich viel langsamer als das kleinere Antriebsrad. Im Gegenzug liefert es ein verhältnismäßig höheres Drehmoment. Dieser mechanische Vorteil ist die Quelle seiner Kraft.

Bei unserer Arbeit bei PTSMAKE fertigen wir häufig kundenspezifische Zahnräder. Wir berechnen das Übersetzungsverhältnis genau, um die exakten Drehmoment- und Geschwindigkeitsanforderungen für alles von medizinischen Geräten bis zur Robotik zu erfüllen.

| Eingangszahnrad Verzahnung | Abtriebszahnrad Verzahnung | Geschwindigkeitsreduzierung | Multiplikation des Drehmoments |

|---|---|---|---|

| 10 | 50 | 5x | ~5x |

| 15 | 90 | 6x | ~6x |

Diese einfache Regel ist die Grundlage für alle komplexen Untersetzungsgetriebe.

Das Grundprinzip von Untersetzungsgetrieben ist der Tausch von Drehgeschwindigkeit gegen ein höheres Drehmoment. Dieser Austausch, der durch Energieerhaltung und Übersetzungsverhältnisse geregelt wird, ermöglicht es Hochgeschwindigkeitsmotoren, eine starke, kontrollierte Kraft für Präzisionsanwendungen zu erzeugen.

Wie wird das Übersetzungsverhältnis grundsätzlich berechnet und wofür steht es?

Die Berechnung des Übersetzungsverhältnisses ist einfacher als es klingt. Im Grunde handelt es sich um einen Vergleich zwischen dem angetriebenen und dem treibenden Zahnrad. Dieses Verhältnis bestimmt die endgültige Leistung der Maschine.

Die einfachste Methode: Zähne zählen

Die häufigste Methode ist das Zählen der Zähne. Wenn das treibende Zahnrad 10 Zähne und das getriebene Zahnrad 40 Zähne hat, ist das Verhältnis 4:1.

Alternative Berechnungsmethoden

Sie können auch Zahnraddurchmesser oder Drehzahlen verwenden. Das Prinzip bleibt das gleiche - man vergleicht den Ausgang mit dem Eingang. Die Ergebnisse sind immer gleich.

| Berechnungsmethode | Formel (Angetriebener Gang / Treibender Gang) | Beispiel (40-zähniger Antrieb, 10-zähniger Mitnehmer) |

|---|---|---|

| Anzahl von Zähnen | Zähne_angetrieben / Zähne_Treiber | 40 / 10 = 4 |

| Durchmesser | Durchmesser_angetrieben / Durchmesser_treibend | 80mm / 20mm = 4 |

| Winkelgeschwindigkeit | Speed_Driver / Speed_Driven | 100 U/MIN / 25 U/MIN = 4 |

Diese Zahl ist entscheidend. Sie sagt Ihnen genau, wie Geschwindigkeit und Drehmoment verändert werden.

Das Übersetzungsverhältnis ist nicht nur eine abstrakte Zahl. Sie steht für einen grundlegenden Kompromiss in mechanischen Systemen: Geschwindigkeit gegen Drehmoment. Dies zu verstehen ist der Schlüssel zu einer effektiven Konstruktion.

Die Kernfunktion: Kompromiss zwischen Geschwindigkeit und Drehmoment

Eine Getriebeuntersetzung vervielfacht direkt das Drehmoment. Gleichzeitig wird die Geschwindigkeit um denselben Faktor reduziert. Das ist ein physikalisches Gesetz; man kann nicht etwas für nichts bekommen. Man tauscht Geschwindigkeit gegen Leistung.

Ein Verhältnis von 4:1 bedeutet beispielsweise, dass das Ausgangsdrehmoment viermal so groß ist wie das Eingangsdrehmoment. Die Ausgangsdrehzahl beträgt jedoch nur ein Viertel der Eingangsdrehzahl. Dieses Prinzip ist die Grundlage für alle Untersetzungsgetriebe Systeme.

Was dies in der Praxis bedeutet

In unseren Projekten bei PTSMAKE wenden wir dies ständig an. Wenn ein Motor schnell, aber schwach ist, verwenden wir eine hohe Getriebeübersetzung. Dadurch wird das Drehmoment erhöht, um schwere Arbeiten auszuführen. Die Mechanischer Vorteil2 Die gewonnene Energie ermöglicht es einem kleinen Motor, einen großen Roboterarm zu bewegen.

Die Beziehung ist invers und vorhersehbar. Mit diesem Wissen können Ingenieure die perfekte Motor-Getriebe-Kombination für jede Aufgabe auswählen und so Effizienz und Zuverlässigkeit gewährleisten.

| Übersetzungsverhältnis | Auswirkung auf die Ausgangsgeschwindigkeit | Auswirkung auf das Abtriebsdrehmoment | Allgemeiner Anwendungsfall |

|---|---|---|---|

| 1:1 | Keine Änderung | Keine Änderung | Direktantrieb |

| 2:1 | Halbiert (÷2) | Verdoppelt (x2) | Mäßige Drehmomenterhöhung |

| 4:1 | Geviertelt (÷4) | Vervierfacht (x4) | Hohe Drehmomente, niedrige Geschwindigkeiten |

| 1:2 | Verdoppelt (x2) | Halbiert (÷2) | Drehzahlerhöhung (z.B. Ventilatoren) |

Das Übersetzungsverhältnis ist ein einfacher Vergleich zwischen dem Ausgangs- und dem Eingangszahnrad. Diese einzige Zahl definiert im Wesentlichen den Kompromiss zwischen Ausgangsgeschwindigkeit und Ausgangsdrehmoment, der den Kern seiner praktischen Funktion in jedem mechanischen System darstellt.

Was bestimmt den Wirkungsgrad eines Untersetzungsgetriebes?

Der Wirkungsgrad ist im Grunde ein Verhältnis. Er vergleicht die Leistung, die man abgibt, mit der Leistung, die man aufnimmt. Kein System ist 100% effizient. Es geht immer Energie verloren, oft als unerwünschte Wärme.

Das Verständnis dieser Verluste ist für jede mechanische Konstruktion entscheidend, insbesondere bei Untersetzungsgetrieben. Schauen wir uns an, wo diese Leistung normalerweise entweicht.

Schlüsselbereiche für Energieverluste

| Verlust Quelle | Beschreibung |

|---|---|

| Zahnradgeflecht | Reibung zwischen den ineinander greifenden Zähnen. |

| Schmierung | Energie, die für das Schütteln des Öls oder Fetts verwendet wird. |

| Lager | Reibung innerhalb der Stützlager. |

Gehen wir näher auf diese Energieverluste ein. Reibung ist der Hauptschuldige und tritt in verschiedenen Formen auf. Jede davon beeinträchtigt die Gesamteffizienz Ihres Systems und wirkt sich auf subtile, aber signifikante Weise auf die Leistung aus.

Reibungsverluste im Detail

Interaktion zwischen Zahnrädern

Wenn Zahnräder ineinander greifen, gleiten und rollen sie gegeneinander. Dadurch entsteht Reibung. Die Oberflächenbeschaffenheit, das Material und der Eingriffswinkel der Zähne spielen dabei eine wichtige Rolle. Eine schlechte Fertigung führt zu raueren Oberflächen und höheren Verlusten.

Schmierstoff-Dynamik

Das Schmiermittel ist wichtig, aber es verursacht auch Widerstand. Wenn sich die Zahnräder drehen, wird das Öl aufgewirbelt, was zu innerer Reibung führt. Dieser Prozess, an dem viskose Scherung3Dies macht sich besonders bei hohen Geschwindigkeiten oder bei hochviskosen Schmierstoffen bemerkbar.

Folgen in der realen Welt

Diese scheinbar kleinen Verluste haben große Auswirkungen. Sie erhöhen direkt den Energieverbrauch, was zu höheren Betriebskosten führt. Die verlorene Energie erzeugt auch Wärme. Diese Wärme muss gehandhabt werden, um eine Überhitzung zu vermeiden, die die Komponenten beschädigen und die Lebensdauer des Schmiermittels verkürzen kann.

Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, indem wir uns auf enge Toleranzen und hervorragende Oberflächenbeschaffenheit konzentriert haben, die diese Reibungsverluste direkt minimieren.

| Verlustfaktor | Primäre Auswirkungen | Sekundäre Auswirkungen |

|---|---|---|

| Reibung der Zähne | Wärmeerzeugung | Bauteilverschleiß |

| Churning-Verlust | Erhöhter Drehmomentbedarf | Abbau von Schmiermitteln |

| Reibung der Lager | Energieverbrauch | Verkürzte Lebensdauer der Lager |

Zusammenfassend lässt sich sagen, dass der Wirkungsgrad eines Untersetzungsgetriebes das Verhältnis von Ausgangsleistung zu Eingangsleistung ist. Die Hauptverluste entstehen durch Reibung an der Verzahnung, in den Lagern und durch Schmiermittelumwälzung. Diese Faktoren beeinflussen direkt den Energieverbrauch und das Wärmemanagement.

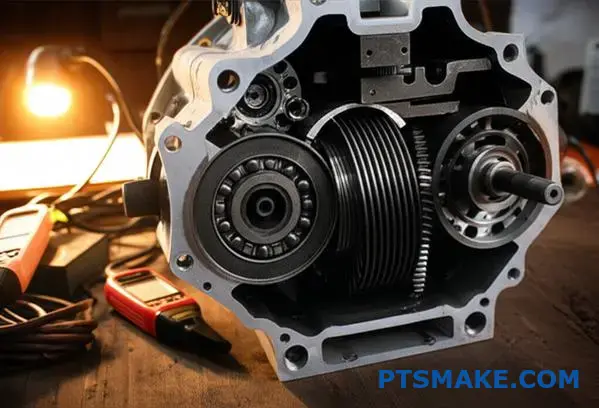

Wie überträgt und vervielfacht ein Getriebe das Drehmoment?

Zahnräder übertragen die Kraft durch ihre ineinandergreifenden Zähne. Sie können sich jedes Zahnrad wie einen rotierenden Hebel vorstellen. Der Kontaktpunkt ist der Ort, an dem die Kraft aufgebracht wird.

Das Hebelarm-Prinzip

Der Abstand von der Mitte des Zahnrads zu diesem Kontaktpunkt ist der Hebelarm. Wir nennen ihn auch den Teilungsradius.

Ein größeres Zahnrad hat natürlich einen längeren Hebelarm. Wenn ein kleines Eingangsrad ein großes Ausgangsrad dreht, wird die Kraft vervielfacht. Das ist das Geheimnis der Drehmomentvervielfachung in Untersetzungsgetriebe.

| Getriebe-Attribut | Eingangsgetriebe (klein) | Abtriebsrad (groß) |

|---|---|---|

| Radius (Hebelarm) | Kürzere | Länger |

| Resultierendes Drehmoment | Unter | Höher |

Dieses einfache Prinzip ist grundlegend für die Funktionsweise eines Getriebes. Es geht nur um die Hebelwirkung.

Die Physik der Drehmomentmultiplikation

An der Stelle, an der sich die Zähne treffen, ist die Kraft des Eingangszahnrads gleich der Kraft des Ausgangszahnrads und umgekehrt. Dies ist eine Grundregel der Physik.

Der entscheidende Unterschied ist der Abstand vom Drehpunkt. Wir nennen dies die Teilungsradius4. Er fungiert als Hebelarm im System.

Berechnung des Vorteils

Das Drehmoment ist einfach die Kraft multipliziert mit dem Radius (T = F × r). Da die Kraft (F) für beide ineinandergreifenden Zahnräder gleich ist, ist das Drehmoment direkt an den Radius gebunden. Ein Zahnrad mit dem doppelten Radius liefert das doppelte Drehmoment.

Dieser mechanische Vorteil ist die Grundlage dafür, dass Untersetzungsgetriebe Funktion.

Bei unseren Projekten bei PTSMAKE ist Präzision alles. Das Zahnprofil und die Materialwahl sind entscheidend. Sie sorgen dafür, dass diese Kraft reibungslos übertragen wird. Jede Unvollkommenheit kann zu Energieverlusten oder zum Ausfall von Bauteilen führen und damit den gesamten mechanischen Vorteil untergraben.

Hier ist ein einfaches Beispiel für ein Verhältnis.

| Komponente | Radius | Kraft | Drehmoment |

|---|---|---|---|

| Eingangsgetriebe | 1 Einheit | 1 Einheit | 1 Einheit |

| Abtriebsrad | 3 Einheiten | 1 Einheit | 3 Einheiten |

Dies zeigt, wie eine 3:1-Übersetzung das Ausgangsdrehmoment verdreifacht. Der Nachteil ist, dass die Abtriebsdrehzahl um den gleichen Faktor reduziert wird.

Im Wesentlichen übertragen die Zähne des Getriebes eine konstante Kraft. Der größere Radius des Abtriebsrads wirkt wie ein längerer Hebelarm. Dieser Mechanismus vervielfacht direkt die Eingangskraft, was zu einem höheren Ausgangsdrehmoment führt, wenn auch bei einer geringeren Geschwindigkeit.

Was sind die wichtigsten Leistungskennzahlen für ein Untersetzungsgetriebe?

Wenn man sich ein Datenblatt für Untersetzungsgetriebe ansieht, kann man sich leicht in den Zahlen verlieren. Aber einige wenige Kennzahlen definieren die Leistung wirklich. Diese Spezifikationen sagen Ihnen genau, was das Getriebe leisten kann.

Verstehen der Kernzahlen

Wir konzentrieren uns auf diese Spezifikationen, um die richtige Komponente für die jeweilige Anwendung zu finden. Dies gewährleistet Zuverlässigkeit und Präzision.

Drehmoment und Geschwindigkeit

Das Nenndrehmoment ist Ihr Grenzwert für den Dauerbetrieb. Das Spitzendrehmoment ist für kurze Stöße, z. B. beim Anfahren. Die Eingangsdrehzahl legt die maximale Betriebsdrehzahl des Getriebes fest.

| Metrisch | Standpunkt des Praktikers |

|---|---|

| Nenndrehmoment | Die sichere, alltägliche Arbeitsbelastung. |

| Spitzendrehmoment | Die "Push it"-Grenze für kurze Momente. |

| Eingabe Geschwindigkeit | Die rote Linie, die Sie nicht überschreiten sollten. |

| Übersetzungsverhältnis | Der grundlegende Kompromiss zwischen Geschwindigkeit und Drehmoment. |

Diese Zahlen bilden die Grundlage für Ihren Auswahlprozess.

Die Nuancen: Rückwirkung und Effizienz

Neben den primären Spezifikationen sind Spiel und Effizienz für Präzisionssysteme entscheidend. Sie unterscheiden oft ein gutes Design von einem hervorragenden. Diese Faktoren bestimmen die Genauigkeit und den Energieverbrauch Ihrer Maschine.

Spiel ist die kleine Lücke oder das "Spiel" zwischen den Zahnrädern. In der Robotik oder CNC-Bearbeitung kann ein hohes Spiel zu Ungenauigkeiten führen. Es trägt direkt bei zu Positionierungsfehler5 in der Endproduktion. Dies zu minimieren ist ein wichtiges Ziel in der Hochpräzisionsfertigung, eine Herausforderung, der wir uns bei PTSMAKE häufig stellen.

Der Wirkungsgrad misst, wie viel Strom vom Eingang zum Ausgang gelangt. Der Rest geht verloren, meist als Wärme. Ein höherer Wirkungsgrad bedeutet weniger Energieverschwendung und ein einfacheres Wärmemanagement für das System.

Ein schneller Vergleich

Verschiedene Getriebetypen bieten unterschiedliche Kompromisse. Die Wahl hängt ganz von den Anforderungen Ihrer Anwendung in Bezug auf Präzision und Kosten ab.

| Getriebetyp | Typisches Flankenspiel (arc-min) | Typischer Wirkungsgrad (%) |

|---|---|---|

| Spur | 5 - 20 | 94 - 98 |

| Planetarische | 1 - 8 | 95 - 98 |

| Harmonische | < 1 | 70 - 85 |

Wie Sie sehen können, bietet ein harmonisches Getriebe eine unglaubliche Präzision. Dies geht jedoch auf Kosten eines geringeren Wirkungsgrads im Vergleich zu einem Planetengetriebe.

Ein Datenblatt liefert die wesentlichen Eckdaten für die Auswahl von Untersetzungsgetrieben. Während Drehmoment und Übersetzungsverhältnis von grundlegender Bedeutung sind, sind Spiel und Wirkungsgrad entscheidend für die Präzision und den Energieverbrauch und bestimmen die tatsächliche Leistung des Systems und die langfristigen Betriebskosten.

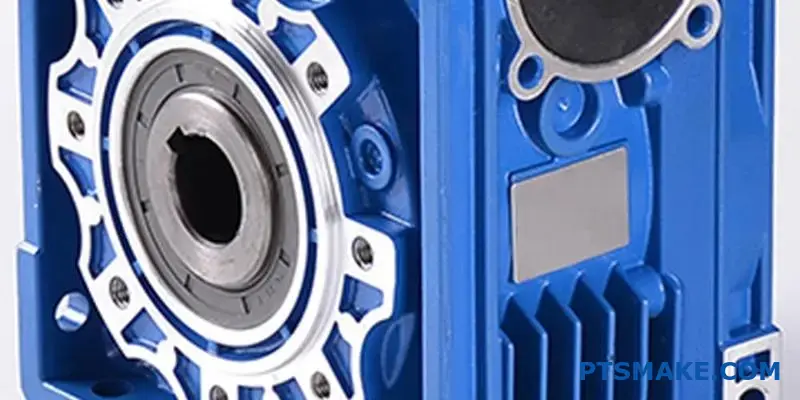

Was sind die wichtigsten Bestandteile eines Untersetzungsgetriebes?

Jedes Untersetzungsgetriebe, ob einfach oder komplex, besteht aus denselben grundlegenden Teilen. Das Verständnis dieser Komponenten ist der Schlüssel zum Verständnis ihrer Funktionsweise. Stellen Sie sich das Getriebe als ein Team vor, in dem jedes Mitglied eine bestimmte Aufgabe hat.

Die wichtigsten Teammitglieder

Die Kernkomponenten arbeiten nahtlos zusammen. Sie übertragen Leistung, reduzieren die Geschwindigkeit und vervielfachen das Drehmoment. Es ist ein präziser mechanischer Tanz.

Hier eine kurze Übersicht über die wichtigsten Akteure:

| Komponente | Kernfunktion |

|---|---|

| Wellen (Input/Output) | Übertragung der Leistung in und aus dem Getriebe |

| Zahnräder | Das Herzstück der Drehzahlreduzierung und Drehmomentvervielfachung |

| Lager | Stützen von rotierenden Wellen und Handhabung von Lasten |

| Gehäuse | Bietet Schutz und strukturelle Ausrichtung |

Jedes Teil ist entscheidend für den zuverlässigen Betrieb von Untersetzungsgetrieben.

Wie die Komponenten zusammenarbeiten

Ein Getriebe ist mehr als die Summe seiner Teile. Es ist ein ausgewogenes System. Das Gehäuse zum Beispiel ist nicht nur eine Schutzhülle. Seine Steifigkeit und Präzision sind entscheidend für die perfekte Ausrichtung der Zahnräder und Lager.

Der Leistungsflusspfad

Der Antrieb erfolgt über die Eingangswelle. Sie treibt den ersten Gang im Getriebe an. Wenn die Gänge ineinandergreifen, verringert sich die Geschwindigkeit, und das Drehmoment steigt. Diese veränderte Leistung wird dann über die Ausgangswelle abgegeben. Das ist eine direkte und effiziente Energieübertragung.

Unterstützung für das System

Dieser Prozess erzeugt erhebliche Kräfte. Lager sind entscheidend für die Abstützung der Wellen gegen diese radialen und axialen Belastungen. Ohne geeignete Lager würde die Reibung schnell zu einem katastrophalen Ausfall führen. Dichtungen sind die unbesungenen Helden, die das lebenswichtige Schmiermittel hinein und schädliche Verunreinigungen heraushalten. Das richtige Schmiermittel minimiert den Verschleiß zwischen den beweglichen Teilen, reguliert die Wärme und verhindert ein vorzeitiges Versagen aufgrund von Faktoren wie Hertzsche Berührungsspannung6.

Bei unserer Arbeit bei PTSMAKE stellen wir häufig fest, dass Ausfälle auf eine unterschätzte Komponente zurückzuführen sind.

| Komponente | Entscheidende Rolle für die Systemintegrität |

|---|---|

| Gehäuse | Sorgt für eine präzise Ausrichtung aller Innenteile |

| Schmiermittel | Verringert die Reibung, leitet die Wärme ab und reinigt die Komponenten |

| Siegel | Schutz des Systems vor externer Verschmutzung und Schmiermittelverlust |

Ein Ausfall einer dieser Komponenten kann das gesamte Getriebe beeinträchtigen.

Jede Komponente ist ein wichtiges Glied. Das Gehäuse sorgt für die Ausrichtung, die Zahnräder übertragen die Kraft, die Lager bewältigen die Lasten, und die Dichtungen schützen die Innenteile. Der Ausfall eines Teils wirkt sich unweigerlich auf die Leistung und Langlebigkeit des gesamten Systems aus.

Welches sind die wichtigsten Klassifizierungen von Untersetzungsgetrieben?

Eine der eindeutigsten Möglichkeiten zur Klassifizierung von Untersetzungsgetrieben ist die Ausrichtung ihrer Getriebewellen. Dieser grundlegende Unterschied bestimmt, wie Bewegung und Drehmoment übertragen werden. Dies ist der erste Punkt, den wir berücksichtigen.

Diese Erkenntnis hilft Ihnen bei der Wahl des richtigen Designs. Es wirkt sich auf die Effizienz, den Platz und die Kosten aus.

Zahnräder mit paralleler Achse

Hier sind die An- und Abtriebswellen parallel. Dies ist die häufigste Anordnung.

- Stirnradgetriebe: Einfache, gerade Zähne.

- Schraubenförmige Zahnräder: Abgewinkelte Zähne für einen reibungsloseren Betrieb.

Sich kreuzende Achsenzahnräder

Diese Zahnräder haben Wellen, die sich in der Regel in einem 90-Grad-Winkel kreuzen.

- Kegelradgetriebe: Kegelförmige Zahnräder zur Änderung der Drehrichtung.

Nicht-überschneidende, nicht-parallele Achse

Die Schächte dieser Gruppe kreuzen sich in verschiedenen Ebenen und schneiden sich nicht.

| Ausrichtung der Welle | Gängige Getriebearten |

|---|---|

| Parallel | Stirnrad, schraubenförmig |

| Überschneidungen | Fase |

| Nicht-interessant | Schnecke, Hypoid |

Schauen wir uns diese Klassifizierungen genauer an. Die Wahl des Getriebetyps ist entscheidend für die Leistung. Sie ist ein wichtiger Diskussionspunkt in unseren Projekten bei PTSMAKE. Wir helfen unseren Kunden, Effizienz und Designvorgaben in Einklang zu bringen.

Parallele Achse: Die Arbeitspferde

Stirnradgetriebe sind kostengünstig und einfach herzustellen. Sie sind für viele Anwendungen geeignet, können aber bei hohen Drehzahlen laut sein.

Schrägverzahnte Zahnräder arbeiten gleichmäßiger und leiser. Ihre schräg stehenden Zähne greifen allmählich ein. Allerdings erzeugt diese Konstruktion Axialschub7was eine besondere Lagerung erfordert. Dies ist ein entscheidendes Detail, das in frühen Entwurfsphasen oft übersehen wird.

Abgewinkelte Kraftübertragung

Kegelräder sind für die rechtwinklige Kraftübertragung unerlässlich. Sie sind von Handbohrmaschinen bis hin zu Kfz-Differentialen weit verbreitet. Ihre konische Form ermöglicht es, dass sich Wellen kreuzen und die Drehrichtung ändern.

Hohe Reduktionsquoten

Schneckengetriebe eignen sich hervorragend, um hohe Untersetzungsverhältnisse auf kleinem Raum zu erreichen. Die Schnecke (Schraube) treibt ein Schneckenrad an. Dieser Aufbau ist natürlich selbsthemmend. Sie verhindert das Rückwärtsfahren, was für die Sicherheit nützlich ist.

Schließlich berücksichtigen wir auch, ob das Getriebe offen oder geschlossen ist. Geschlossene Systeme schützen die Zahnräder vor Verunreinigungen und enthalten Schmiermittel, was ihre Lebensdauer verlängert. Offene Getriebe sind einfacher, erfordern aber mehr Wartung.

| Getriebetyp | Hauptvorteil | Gemeinsame Bewerbung |

|---|---|---|

| Spur | Kostengünstig | Fördersysteme |

| Wendel | Reibungsloser, leiser Betrieb | Kfz-Getriebe |

| Fase | Ändert den Drehwinkel | Handbohrmaschinen |

| Wurm | Hoher Untersetzungsgrad | Aufzüge, Fahrstühle |

Die Klassifizierung von Untersetzungsgetrieben nach ihrer Wellenausrichtung - parallel, schneidend oder nicht schneidend - schafft einen klaren Rahmen. Jeder Typ bietet spezifische Vorteile für verschiedene Anwendungen. Die Entscheidung für ein offenes oder geschlossenes System bestimmt außerdem die Haltbarkeit und den Wartungsbedarf des Getriebes.

Wie wählt man systematisch ein Untersetzungsgetriebe für eine Anwendung aus?

Bei der Auswahl des richtigen Untersetzungsgetriebes geht es nicht ums Rätselraten. Sie erfordert ein klares, schrittweises Vorgehen. Diese Methode gewährleistet, dass Sie die Leistung und Zuverlässigkeit erhalten, die Sie benötigen.

Alles beginnt mit dem Verständnis der Kernanforderungen Ihrer Anwendung. Ohne diese Grundlage wird Ihre Auswahl von Anfang an fehlerhaft sein.

Schritt 1: Definieren der Anwendungsanforderungen

Zunächst müssen wir die operativen Parameter festlegen. Diese Zahlen sind die Grundlage für unseren gesamten Auswahlprozess.

Hier sind die wichtigsten Kennzahlen, die es zu ermitteln gilt:

| Parameter | Einheit | Beschreibung |

|---|---|---|

| Eingabe-/Ausgabegeschwindigkeit | RPM | Die erforderliche Drehzahl für die Last. |

| Erforderliches Drehmoment | Nm | Die Rotationskraft, die zum Antrieb der Last erforderlich ist. |

| Einschaltdauer | % oder Stunden/Tag | Wie oft und wie lange das Getriebe in Betrieb sein wird. |

Schritt 2: Berechnung der Last und Anwendung des Servicefaktors

Sobald Sie Ihren Basisbedarf kennen, müssen Sie die tatsächliche Betriebslast berechnen. Dabei kommt es auf eine entscheidende Komponente an: den Betriebsfaktor.

Der Betriebsfaktor ist ein Multiplikator. Er berücksichtigt reale Bedingungen wie Stoßbelastungen und Temperaturschwankungen. Er bietet eine notwendige Sicherheitsmarge.

Eine ungleichmäßige Systemträgheit kann zu einer schlechten Leistung führen. Eine korrekte Berechnung verhindert dies. Die Website Trägheitsmismatch8 zwischen dem Motor und der Last ist eine wichtige Überlegung. Wir von PTSMAKE helfen unseren Kunden, diese komplexen Berechnungen zu bewältigen.

Schritt 3: Wählen Sie Ihre Ausrüstungsart

Ihre Wahl hängt stark von den Projektbedingungen ab. Der Platzbedarf, die erforderliche Präzision und das Budget werden Sie bei der Wahl des richtigen Getriebetyps leiten.

Berücksichtigen Sie diese allgemeinen Kompromisse:

| Getriebetyp | Hauptvorteil | Gemeinsame Einschränkung |

|---|---|---|

| Spur | Kostengünstig, einfach | Geräuschvoll, geringeres Drehmoment |

| Wendel | Leiser, reibungsloser Betrieb | Höhere Kosten, axiale Schubkraft |

| Planetarische | Hohes Drehmoment, kompakt | Komplexe, höhere Kosten |

| Wurm | Hohe Untersetzung, selbsthemmend | Geringere Effizienz |

Schritt 4: Konsultieren Sie den Katalog

Wenn Sie alle Spezifikationen definiert haben, können Sie nun den Katalog eines Herstellers konsultieren. Stimmen Sie Ihr berechnetes Drehmoment, die Drehzahl und den Betriebsfaktor mit einem bestimmten Modell ab. Dieser letzte Schritt bestätigt Ihre Wahl.

Dieser systematische vierstufige Prozess - Bedarfsermittlung, Lastberechnung, Auswahl eines Getriebetyps und Konsultation eines Katalogs - beseitigt Unsicherheiten. So wird sichergestellt, dass das von Ihnen gewählte Untersetzungsgetriebe perfekt auf die Anforderungen der Anwendung abgestimmt ist und optimale Leistung und Langlebigkeit bietet.

Was sind die wichtigsten Schritte bei der Auslegung eines Getriebes?

Ein praktischer Berechnungsablauf ist der Schlüssel. Er verwandelt komplexe Anforderungen in eine klare Spezifikation. Dieser Prozess stellt sicher, dass das Getriebe nicht nur passt, sondern eine dauerhafte Lösung ist.

Beginnen Sie mit den Kernanforderungen

Legen Sie zunächst das erforderliche Ausgangsdrehmoment und die Drehzahl fest. Dies sind die nicht verhandelbaren Leistungsziele für Ihre Maschine. Sie bilden die Grundlage für alle nachfolgenden Berechnungen.

Faktor für Anwendungsstress

Als Nächstes müssen Sie die realen Betriebsbedingungen berücksichtigen. Dazu gehören Stoßbelastungen und der allgemeine Arbeitszyklus. Diese Faktoren haben einen erheblichen Einfluss auf die Abnutzung und den Verschleiß.

Eine einfache Möglichkeit, Lasten zu klassifizieren:

| Lasttyp | Beschreibung | Beispiel |

|---|---|---|

| Uniform | Reibungsloser, konstanter Betrieb | Förderband |

| Mäßiger Schock | Routinemäßige Starts und Stopps | Indizierungstabelle |

| Schwerer Schock | Abrupte, stark einwirkende Kräfte | Steinbrecher |

Die entscheidende Rolle des Service-Faktors (SF)

Der Service-Faktor (SF) ist ein Multiplikator. Mit ihm wird das erforderliche Basisdrehmoment an die Härte der Anwendung angepasst. Er berücksichtigt Faktoren wie die Einschaltdauer9 und Lasttyp.

Das Ignorieren der SF ist eine gängige Abkürzung, die oft zu einem vorzeitigen Ausfall führt. Es ist die Sicherheitsmarge, die die Zuverlässigkeit auf lange Sicht gewährleistet.

Für anspruchsvollere Aufgaben ist eine höhere SF erforderlich. In Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass ein gut gewählter SF-Wert entscheidend für die Langlebigkeit von kundenspezifischen Untersetzungsgetrieben ist.

Berechnen des Nenndrehmoments

Die Formel ist ganz einfach:

Erforderliches Nenndrehmoment = Ausgangsdrehmoment der Anwendung × Betriebsfaktor

Anhand dieser Berechnung können Sie das minimale Dauerdrehmoment ermitteln, das Sie im Katalog des Herstellers finden sollten.

Hier ist ein vereinfachtes Beispiel für die Ermittlung von SF:

| Betriebsstunden / Tag | Gleichmäßige Belastung | Mäßiger Schock | Schwerer Schock |

|---|---|---|---|

| bis zu 2 | 1.00 | 1.25 | 1.75 |

| 3-10 | 1.25 | 1.50 | 2.00 |

| Über 10 | 1.50 | 1.75 | 2.25 |

Überprüfung anhand der Spezifikationen

Nehmen Sie schließlich Ihr berechnetes Nenndrehmoment. Vergleichen Sie es mit den Angaben des Getriebeherstellers. Das im Katalog angegebene Nenndrehmoment muss gleich oder größer sein als Ihr berechneter Wert. Bei PTSMAKE überprüfen wir diese Angaben immer doppelt, um kostspielige Fehler zu vermeiden.

Dieser systematische Arbeitsablauf verwandelt die Anwendungsanforderungen in eine konkrete Getriebespezifikation. Indem Sie mit Drehmoment und Drehzahl beginnen, einen Betriebsfaktor anwenden und anhand von Datenblättern überprüfen, gewährleisten Sie eine zuverlässige und langlebige Auswahl. Dadurch wird eine Unterdimensionierung verhindert und die Lebensdauer der Komponenten verlängert.

Wie berechnet man das erforderliche Drehmoment für eine Hebeanwendung?

Lassen Sie uns ein praktisches Beispiel durchgehen. Die Theorie ist großartig, aber die Zahlen machen es deutlich. Wir berechnen das erforderliche Drehmoment für ein einfaches Windensystem.

Diese Berechnung ist sehr einfach. Sie umfasst das Gewicht der Last, den Radius der Trommel und die Systemreibung. Wir werden sie Schritt für Schritt aufschlüsseln.

Hier sind die Variablen, die wir verwenden werden:

| Variabel | Beschreibung |

|---|---|

| Last Masse | Das Gewicht, das wir heben müssen. |

| Radius der Trommel | Der Radius der Windentrommel. |

| System-Effizienz | Konten für Reibung und Verluste. |

Dieses Verfahren hilft bei der Auswahl des richtigen Motors und Getriebes.

Ein schrittweises Berechnungsbeispiel

Stellen wir uns ein gängiges Szenario vor. Wir müssen eine Winde entwickeln, die eine Last von 100 kg heben kann. Dies ist ein typisches Gewicht für viele industrielle Anwendungen, die wir bei PTSMAKE bearbeiten.

Schritt 1: Bestimmen Sie die Kraft

Zunächst muss die Masse in eine lineare Kraft umgewandelt werden. Wir verwenden die Erdbeschleunigung (etwa 9,8 m/s²).

- Kraft (F) = Masse (m) × Schwerkraft (g)

- Kraft (F) = 100 kg × 9,8 m/s² = 980 Newton (N)

Dies ist die Kraft, die auf das Kabel drückt.

Schritt 2: Berechnen des idealen Drehmoments

Nehmen wir nun an, dass unsere Windentrommel einen Radius von 0,1 Metern (100 mm) hat. Das ideale Drehmoment ist diese Kraft multipliziert mit dem Radius.

- Drehmoment (T) = Kraft (F) × Radius (r)

- Drehmoment (T) = 980 N × 0,1 m = 98 Newtonmeter (Nm)

Dies ist das benötigte Drehmoment ohne Berücksichtigung von Ineffizienzen.

Schritt 3: Berücksichtigung von Verlusten in der realen Welt

Kein mechanisches System ist perfekt. Wir müssen Folgendes berücksichtigen Reibungsverluste10 in den Lagern, Zahnrädern und anderen Komponenten. Eine konservative Schätzung des Wirkungsgrads ist 80% (oder 0,8).

Um das tatsächlich benötigte Drehmoment zu ermitteln, wird das ideale Drehmoment durch den Wirkungsgradfaktor geteilt.

- Erforderliches Drehmoment = Ideales Drehmoment / Wirkungsgrad

- Erforderliches Drehmoment = 98 Nm / 0,8 = 122,5 Nm

Diesen Wert von 122,5 Nm brauchen Sie, um den richtigen Motor und das richtige Untersetzungsgetriebe auszuwählen. Das Untersetzungsgetriebe vervielfacht das Drehmoment des Motors, um diese Anforderung zu erfüllen.

In diesem Beispiel betrug das ideale Drehmoment 98 Nm. Nach Berücksichtigung der Systemreibung stieg das erforderliche Drehmoment jedoch auf 122,5 Nm. Diese Sicherheitsmarge ist entscheidend für eine zuverlässige Leistung und die Vermeidung von Komponentenausfällen.

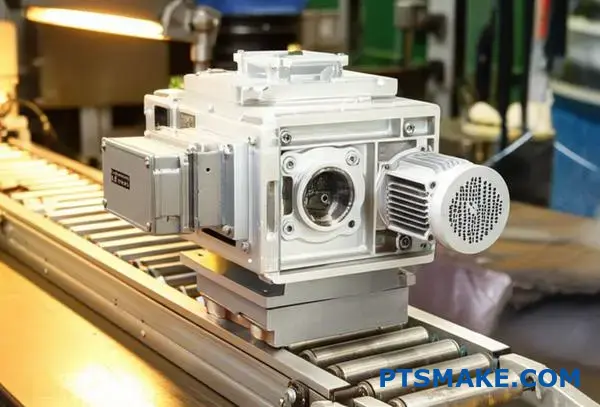

Auswahl eines Getriebes für ein Förderbandsystem mit konstanter Geschwindigkeit.

Schauen wir uns eine praktische Fallstudie an. Ein Kunde benötigte ein Getriebe für ein System zur Beförderung verpackter Waren. Das primäre Ziel war die Zuverlässigkeit, nicht die punktgenaue Genauigkeit.

Das Fördersystem stellte besondere Anforderungen an den Betrieb. Hier sind die grundlegenden Parameter, mit denen wir begonnen haben:

| Parameter | Wert |

|---|---|

| Gurtspannung | 500 N |

| Durchmesser der Riemenscheibe | 0,2 Meter |

| Gewünschte Bandgeschwindigkeit | 1,5 m/s |

| Einschaltdauer | 16 Stunden/Tag |

Unsere Aufgabe bestand darin, eine dauerhafte und kostengünstige Lösung zu finden. Der Fokus lag ausschließlich auf einem beständigen, langfristigen Betrieb.

Berechnung des Kernbedarfs: Drehmoment

Zunächst müssen wir das erforderliche Abtriebsdrehmoment ermitteln. Dies ist eine unkomplizierte Berechnung. Sie stellt sicher, dass das Getriebe die Last bewältigen kann, ohne zu blockieren oder auszufallen.

Die Formel für das Drehmoment

Die Formel ist einfach: Das Drehmoment (τ) ist gleich der Riemenspannung (F) multipliziert mit dem Riemenscheibenradius (r).

τ = F × r

Anhand unserer Fallstudienzahlen:

- Kraft (F) = 500 N

- Radius (r) = 0,2 m / 2 = 0,1 m

- Drehmoment (τ) = 500 N × 0,1 m = 50 Nm

Diese 50 Nm sind unser minimal erforderliches Drehmoment. Wir betrachten auch ein Service-Faktor11 um dem langen Arbeitszyklus Rechnung zu tragen. Dies gewährleistet eine lange Lebensdauer.

Rechtfertigung der Wahl des Getriebes

Für diese Anwendung ist eine hohe Präzision nicht erforderlich. Das schließt teurere Optionen wie hochpräzise Planetengetriebe sofort aus. Wir brauchen robuste, zuverlässige Untersetzungsgetriebe.

Die beste Wahl sind Stirnrad- oder Schneckengetriebe. Beide bieten hervorragende Zuverlässigkeit für Anwendungen mit konstanter Drehzahl.

| Getriebetyp | Hauptvorteil | Am besten für |

|---|---|---|

| Wendel | Hoher Wirkungsgrad (90-98%) | Energiebewusste Systeme |

| Wurm | Selbsthemmend, geräuscharm | Sicherheitskritische Anwendungen |

Angesichts der Notwendigkeit von Kosteneffizienz und Zuverlässigkeit war ein Stirnradgetriebe die ideale Lösung. Seine Effizienz sorgt auch für langfristige Betriebskosteneinsparungen. Ein Schneckengetriebe ist ebenfalls ein guter Kandidat.

In dieser Fallstudie haben wir den Drehmomentbedarf von 50 Nm für ein Förderband berechnet. Da Zuverlässigkeit wichtiger ist als Präzision, war ein kostengünstiges Stirnrad- oder Schneckengetriebe die klare und gerechtfertigte Wahl für eine langfristige Leistung.

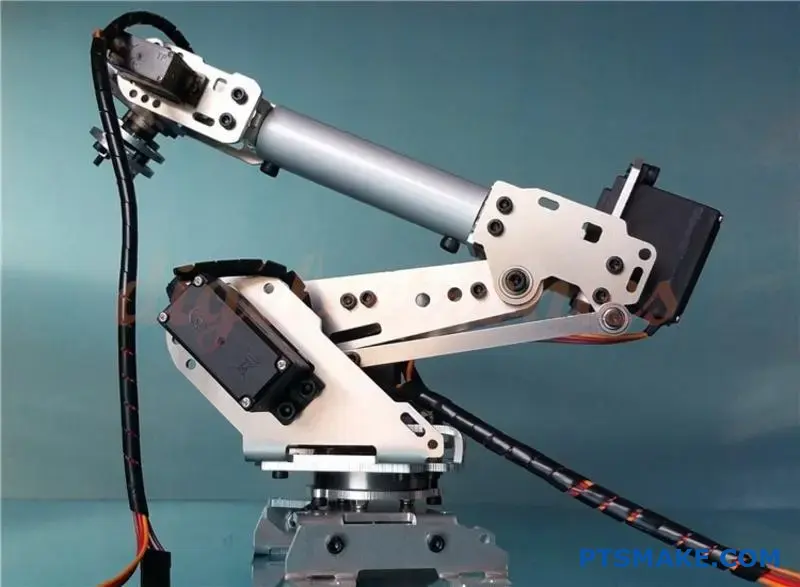

Auswahl eines Getriebes für ein bestimmtes Roboterarmgelenk.

Analysieren wir ein hochpräzises Robotergelenk. Stellen Sie sich einen Roboter vor, der ein Smartphone zusammenbaut. Jede Bewegung muss perfekt sein. Dieses Maß an Genauigkeit erfordert besondere Eigenschaften des Getriebes.

Kritische Anforderungen

Eine hohe Steifigkeit ist wichtig, um der Durchbiegung unter Last zu widerstehen. Wir brauchen auch ein minimales Spiel, um das Spiel zu eliminieren. Ein geringes Trägheitsmoment ermöglicht ein schnelles Beschleunigen und Anhalten. Die Wahl des Untersetzungsgetriebes ist hier entscheidend.

Anwendungsbedürfnisse auf einen Blick

| Merkmal | Hochpräzises Gelenk | Standard-Anwendung |

|---|---|---|

| Genauigkeit | Sub-Millimeter | Niedrig |

| Geschwindigkeit | Sehr hoch | Mäßig |

| Reproduzierbarkeit | Entscheidend | Nicht kritisch |

| Backlash | Beinahe-Null | Erträglich |

Eintauchen in die Hochpräzisionsverzahnung

Bei hochpräzisen Aufgaben kommt es auf jedes Detail an. Eine hohe Steifigkeit sorgt dafür, dass sich der Arm nicht verbiegt oder vibriert, wenn er sich bewegt oder eine Last trägt. Dies wirkt sich direkt auf die endgültige Positioniergenauigkeit aus.

Eine geringe Trägheit ist ein weiterer Schlüsselfaktor. Ein leichteres System mit geringem Trägheitsmoment ermöglicht es dem Motor, die Verbindung viel schneller zu beschleunigen und abzubremsen. Dies verkürzt die Zykluszeiten bei Pick-and-Place-Operationen und steigert die Produktivität.

Das mechanische Spiel, oder Rückwirkung12muss nahezu Null sein. Jeder Schlupf in den Zahnrädern führt zu Positionierungsfehlern am Ende des Arms. Dies ist bei der Montage von Mikroelektronik oder medizinischen Geräten inakzeptabel. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie selbst winzige Fehler zu großen Produktionsausfällen führen können.

Im Gegensatz dazu steht ein einfaches Förderband-Getriebe. Seine Hauptaufgabe ist die kontinuierliche Bewegung. Ein wenig Spiel oder eine leichte Durchbiegung beeinträchtigen seine Funktion nicht. Daher ist ein standardmäßiges, weniger teures Getriebe geeignet.

Top-Anwärter für Präzision

Für anspruchsvolle Anwendungen sind zwei Arten von Untersetzungsgetrieben besonders geeignet.

| Getriebetyp | Hauptvorteil | Bester Anwendungsfall |

|---|---|---|

| Harmonic Drive | Spielfrei, kompakt | Roboterhandgelenke, hochpräzise Gelenke |

| Hochpräzisionsplaneten | Hohe Steifigkeit, hohes Drehmoment | Schwerere Nutzlastgelenke, CNC-Maschinen |

Die Wahl zwischen ihnen hängt oft von den Anforderungen an das Drehmoment und die Steifigkeit der Verbindung ab. Unsere Testergebnisse zeigen, dass harmonische Antriebe in kompakten Räumen, die höchste Präzision erfordern, hervorragend funktionieren.

In der Hochpräzisionsrobotik können Sie keine Kompromisse eingehen. Die Anforderungen der Anwendung an hohe Steifigkeit, Spielfreiheit und geringes Trägheitsmoment leiten Ihre Auswahl. Dies führt direkt zu fortschrittlichen Lösungen wie harmonischen Antrieben oder hochpräzisen Planetengetrieben, im Gegensatz zu einfacheren, toleranteren Anwendungen.

Wie behebt man übermäßige Geräusche und Vibrationen in einem Getriebe?

Ein logischer Ansatz ist entscheidend. Ich verwende einen Diagnosebaum, um mögliche Ursachen systematisch auszuschließen. Diese Methode spart Zeit und verhindert Rätselraten. Sie führt Sie von einfachen Prüfungen zu komplexeren Inspektionen.

Beginnen Sie mit den Grundlagen

Sammeln Sie zunächst Informationen. Wann hat der Lärm begonnen? Hat sich in letzter Zeit etwas verändert? Die Beantwortung dieser Fragen liefert wertvolle Anhaltspunkte. Gehen Sie dann zur sensorischen Prüfung über.

Isolieren Sie die Ursache

Als Nächstes ist die genaue Quelle zu bestimmen. Unterschiedliche Probleme erzeugen unterschiedliche Geräusche. Dieses systematische Vorgehen stellt sicher, dass Sie keinen entscheidenden Schritt übersehen. Es geht darum, methodisch vorzugehen.

Hier sind einige gängige Tools, die ich verwende:

| Werkzeug | Zweck |

|---|---|

| Stethoskop | Geräuschquellen isolieren (Lager, Zahnräder) |

| Infrarot-Thermometer | Überprüfen Sie die Komponenten auf Überhitzung |

| Fühlerlehren | Prüfen Sie Ausrichtung und Spiel |

Dieser strukturierte Prozess grenzt die Möglichkeiten schnell ein.

Um tiefer einzutauchen, müssen wir zwischen den verschiedenen Arten von Klängen und Schwingungen unterscheiden. Ein methodischer Prozess ist Ihr bestes Werkzeug. Bei PTSMAKE wenden wir dieselbe Strenge an, wenn wir hochpräzise Komponenten für Getriebesysteme herstellen, einschließlich komplexer Untersetzungsgetriebe.

Auf der Suche nach Hinweisen

Ein Mechaniker-Stethoskop eignet sich hierfür hervorragend. Legen Sie die Sonde auf verschiedene Teile des Getriebegehäuses. Ein verschlissenes Lager erzeugt oft ein rumpelndes oder schleifendes Geräusch. Beschädigte Getriebezähne können ein heulendes oder klickendes Geräusch erzeugen, das sich mit der Geschwindigkeit ändert.

Visuelle und physische Kontrollen

Führen Sie nach dem Abhören eine Sichtprüfung durch. Suchen Sie nach Undichtigkeiten, die auf ein Dichtungsversagen oder Überhitzung hinweisen könnten. Achten Sie auf Anzeichen für äußere Schäden am Gehäuse.

Überprüfen Sie als Nächstes die Ausrichtung zwischen Motor und Getriebe. Eine Fehlausrichtung ist eine sehr häufige Ursache für Vibrationen. Wir stellen oft fest, dass selbst ein kleiner Fehler hier zu erheblichen Problemen führen kann. Die Verwendung geeigneter Werkzeuge gewährleistet Genauigkeit. Die Grundsätze der Schwingungsanalyse13 kann diese Probleme mit unglaublicher Präzision quantifizieren.

| Symptom | Mögliche Ursache | Nächster Schritt |

|---|---|---|

| Hochtöniges Wimmern | Beschädigte Verzahnung | Zahnräder inspizieren |

| Rumpeln/Schleifen | Verschlissene Lager | Lager isolieren und prüfen |

| Konsistentes Klicken | Abgebrochener Zahn | Sofortige Abschaltung und Inspektion |

| Intensive Vibration | Fehlausrichtung | Ausrichtung prüfen und korrigieren |

Dieser Diagnosebaum hilft, Probleme effizient zu isolieren. Er geht von allgemeinen Beobachtungen zu spezifischen Tests über. Dies gewährleistet jedes Mal eine gründliche und genaue Diagnose.

Ein Diagnosebaum bietet einen strukturierten Weg zur Ermittlung der Grundursache von Geräuschen und Vibrationen. Er beginnt mit einfachen sensorischen Prüfungen und geht über zu spezifischen werkzeuggestützten Inspektionen, die Probleme von Ausrichtungsfehlern bis hin zum Verschleiß interner Komponenten effizient isolieren.

Was sind die Herausforderungen bei der Kopplung eines Motors mit einem Getriebe?

Die Wahl der richtigen Kupplung ist mehr als eine einfache mechanische Verbindung. Es ist eine wichtige Entscheidung, die sich direkt auf die Lebensdauer und Leistung Ihres Systems auswirkt.

Eine Kupplung muss kleine Fluchtungsfehler zwischen Motor und Getriebe ausgleichen. Außerdem muss sie Vibrationen absorbieren und das Drehmoment zuverlässig übertragen.

Das Ignorieren dieser Faktoren führt zu einem vorzeitigen Ausfall. Dies kann zu kostspieligen Ausfallzeiten und Reparaturen führen. Eine schlechte Wahl in diesem Bereich untergräbt die gesamte Konstruktion des Antriebsstrangs. Es ist ein kleines Teil mit großer Wirkung.

Schieflage: Eine unvermeidliche Realität

Keine Baugruppe ist perfekt ausgerichtet. Es wird immer kleine parallele oder winklige Fehlausrichtungen geben. Eine starre Kupplung kann dies nicht ausgleichen. Sie überträgt die Belastung direkt auf die Motor- und Getriebelager. Dies führt zu schnellem Verschleiß und schließlich zum Ausfall. Flexible Kupplungen sind so konstruiert, dass sie diese kleinen Unregelmäßigkeiten ausgleichen. Sie schützen die teureren Komponenten.

Schwingungsdämpfung und Drehmomentübertragung

Vibrationen sind ein weiteres wichtiges Thema. Motoren erzeugen von Natur aus Vibrationen, die empfindliche Getriebekomponenten schädigen können, insbesondere bei hochpräzisen Untersetzungsgetriebe. Eine gute Kupplung dämpft diese Schwingungen. Dies verhindert Resonanzen und verlängert die Lebensdauer von Lagern und Getrieben. Außerdem sorgt sie für einen ruhigeren und leiseren Betrieb. Die Eigenschaften der Kupplung Torsionssteifigkeit14 spielt hier eine Schlüsselrolle. Sie muss steif genug sein, um das Drehmoment verlustfrei zu übertragen, aber auch flexibel genug, um zu dämpfen.

Die Folgen einer schlechten Wahl

Bei unseren Projekten bei PTSMAKE haben wir die direkten Folgen einer schlechten Kupplungsauswahl gesehen. Die falsche Wahl kann katastrophale Folgen haben. In der folgenden Tabelle sind einige häufige Probleme aufgeführt, die wir bei unseren Kunden beobachtet haben.

| Problem der Kopplung | Konsequenz |

|---|---|

| Zu starr | Vorzeitiger Lagerausfall |

| Falsche Größe | Schlupf, Drehmomentverlust, Ausfall |

| Schlechte Dämpfung | Erhöhter Lärm und Vibrationen |

| Materialunverträglichkeit | Korrosion, frühzeitiges Versagen |

Wer von Anfang an die richtige Wahl trifft, spart viel Zeit und Geld. Sie ist ein grundlegender Schritt für ein zuverlässiges mechanisches System.

Die Auswahl der richtigen Kupplung ist entscheidend. Sie schützt Ihr System, indem sie Ausrichtungsfehler ausgleicht, Schwingungen dämpft und das Drehmoment effektiv überträgt. Eine schlechte Wahl führt zu vorzeitigem Verschleiß, erhöhter Geräuschentwicklung und kostspieligen Ausfällen und untergräbt die Zuverlässigkeit und Leistung der gesamten Konstruktion.

Wann sollte man sich für ein hocheffizientes und wann für ein kostengünstigeres Getriebe entscheiden?

Es ist wichtig, nicht nur an den Anschaffungspreis zu denken. Die Gesamtbetriebskosten (TCO) geben Aufschluss über die tatsächliche Situation. Sie umfassen den Kaufpreis, die Energiekosten und die Wartung über die gesamte Lebensdauer des Getriebes.

Für Anwendungen, die ständig laufen, ist das eine große Sache.

Anfängliche Kosten vs. langfristige Einsparungen

Ein preiswerteres Getriebe mag Ihnen heute Geld sparen. Langfristig könnte es jedoch teurer werden. Hocheffiziente Untersetzungsgetriebe verbrauchen weniger Energie. Das spart mit jeder Betriebsstunde Geld.

Betrachten Sie diese einfache Aufschlüsselung:

| Kostenfaktor | Hocheffizientes Getriebe | Kostengünstigeres Getriebe |

|---|---|---|

| Ursprünglicher Preis | Höher | Unter |

| Energiekosten | Unter | Höher |

| Wartung | Oft niedriger | Potenziell höher |

Dieser Perspektivwechsel ist der Schlüssel zu intelligenter Technik und Beschaffung.

Analyse von Anwendungen im Dauerbetrieb

Lassen Sie uns konkret werden. Dauerbetrieb bedeutet, dass die Maschine rund um die Uhr oder in sehr langen Schichten läuft. In diesen Fällen wird der Energieverbrauch zu einem großen Betriebskostenfaktor. Ein hocheffizientes Getriebe, wie z. B. ein Stirnradgetriebe, kann über 95% effizient sein.

Ein preiswerteres Schneckengetriebe ist vielleicht nur 70-80% effizient. Dieser Unterschied in der Energieverschwendung summiert sich schnell.

Ein TCO-Szenario: Stirnradgetriebe vs. Schneckengetriebe

Stellen Sie sich zwei Motoren vor, die kontinuierlich laufen. Einer hat ein Stirnradgetriebe, der andere ein Schneckengetriebe. Die Anfangsinvestition für das Stirnradgetriebe ist höher.

Nach Tests mit Kunden haben wir jedoch festgestellt, dass die Energieeinsparungen durch das Stirnradgetriebe die anfänglichen Kosten bereits nach wenigen Jahren ausgleichen. Das Besondere Amortisationszeit15 hängt von den örtlichen Energiepreisen und der Nutzungsintensität der Maschine ab.

Hier ein vereinfachter Überblick über die Kosten im Laufe der Zeit:

| Zeitrahmen | Stirnradgetriebe (hoher Wirkungsgrad) | Schneckengetriebe (preiswerter) |

|---|---|---|

| Jahr 1 | Hohe Anschaffungskosten + niedrige Energiekosten | Niedrige Anschaffungskosten + hohe Energiekosten |

| Jahr 3 | Geringere Gesamtkosten aufgrund von Einsparungen | Höhere Gesamtkosten aufgrund des Energieverbrauchs |

| Jahr 5 | Erhebliche langfristige Einsparungen | Ständig steigende Betriebskosten |

Für jedes System, das für einen langfristigen Dauerbetrieb vorgesehen ist, erweist sich die hocheffiziente Lösung oft als die wirtschaftlichste Wahl. Bei PTSMAKE begleiten wir unsere Kunden bei dieser Analyse, um sicherzustellen, dass sie über den gesamten Lebenszyklus des Produkts den besten Wert erhalten.

Wenn eine Anwendung kontinuierlich läuft, sprechen die Gesamtbetriebskosten oft für ein hocheffizientes Getriebe. Die langfristigen Energieeinsparungen können den höheren Anschaffungspreis leicht übertreffen, so dass es auf lange Sicht die wirtschaftlichere Wahl ist.

Was sind die neuen Trends in der Untersetzungsgetriebe-Technologie?

Die Zukunft der Untersetzungsgetriebe-Technologie ist aufregend. Wir bewegen uns über die einfache Mechanik hinaus. Die Getriebe werden jeden Tag intelligenter und effizienter.

Intelligente Zahnräder und IIoT

Sensoren sind jetzt in die Getriebesysteme integriert. Dies ermöglicht eine Zustandsüberwachung in Echtzeit. So lassen sich Ausfälle vorhersagen, bevor sie auftreten, was wertvolle Produktionszeit spart.

Innovationen bei Materialien und Beschichtungen

Neue Materialien und Beschichtungen sind ebenfalls wichtig. Sie verbessern die Haltbarkeit und verringern die Reibung. Dies führt direkt zu höherer Leistung und längerer Lebensdauer moderner Untersetzungsgetriebe.

| Merkmal | Traditioneller Ansatz | Aufkommender Trend |

|---|---|---|

| Überwachung | Manuelle Inspektion | Echtzeit-Sensoren (IIoT) |

| Materialien | Standard-Stahllegierungen | Fortschrittliche Verbundwerkstoffe/Beschichtungen |

Die Mechanik von intelligenten Untersetzungsgetrieben

Die Integration von Sensoren ist mehr als nur das Hinzufügen von Elektronik. Es geht darum, eine Rückkopplungsschleife zu schaffen. Es werden ständig Daten über Temperatur, Vibration und Schmiermittelqualität gesammelt. Diese Informationen helfen uns, Ausfälle vorherzusagen und zu verhindern.

Dieser Ansatz, der als vorausschauende Wartung bekannt ist, minimiert unerwartete Ausfallzeiten. Bei früheren Projekten von PTSMAKE haben wir gesehen, dass diese Umstellung den Kunden langfristig erhebliche Betriebskosten erspart.

Mit Materialien an die Grenzen gehen

Die Materialien, die wir verwenden, verändern alles. Moderne Polymere und keramische Verbundwerkstoffe sind leichter und verschleißfester als herkömmliche Metalle.

Die Rolle von modernen Beschichtungen

Beschichtungen wie Diamond-Like Carbon (DLC) sind unglaublich. Sie schaffen eine Oberfläche mit extrem geringer Reibung. Dadurch werden Energieverluste und Wärmeentwicklung reduziert. Unsere Tests haben ergeben, dass dies die Effizienz um einige Prozentpunkte verbessern kann, was bei Hochleistungsanwendungen eine große Sache ist.

Spezialisierte Getriebe für neue Horizonte

Robotik und Elektrofahrzeuge (EVs) stellen besondere Anforderungen. Roboterarme erfordern Getriebe mit nahezu Null Rückwirkung16 für präzise Bewegungen.

Elektrofahrzeuge benötigen Untersetzungsgetriebe, die sehr hohe Eingangsgeschwindigkeiten leise und effizient bewältigen können. Dies erfordert völlig neue Konstruktionsphilosophien und Fertigungstechniken, die wir gemeinsam mit unseren Partnern aktiv entwickeln.

Die Zukunft von Untersetzungsgetrieben hängt von Intelligenz und Spezialisierung ab. Die Integration von Sensoren für die Überwachung, die Verwendung fortschrittlicher Materialien für eine bessere Leistung und die Entwicklung spezieller Einheiten für Robotik und Elektrofahrzeuge sind die wichtigsten Trends, die das nächste Kapitel der Branche bestimmen.

Erschließen Sie mit PTSMAKE noch heute ein hervorragendes Untersetzungsgetriebe

Bringen Sie Ihre Projekte auf die nächste Stufe mit Präzisionsuntersetzungsgetrieben und makelloser Fertigung von PTSMAKE. Wenden Sie sich jetzt an uns, um ein schnelles und unverbindliches Angebot zu erhalten. Profitieren Sie von unserem bewährten Fachwissen, den kurzen Lieferzeiten und der gleichbleibenden Qualität für Ihre nächste CNC-Bearbeitung oder Spritzgießanforderung!

Erfahren Sie, wie sich Getriebekonstruktion und Schmierung auf die tatsächliche Leistung Ihrer mechanischen Systeme auswirken. ↩

Erforschen Sie, wie dieses Grundprinzip der Physik die Kraftvervielfachung in mechanischen Systemen ermöglicht. ↩

In unserem detaillierten Leitfaden erfahren Sie, wie sich die Fluiddynamik auf die Effizienz des Schmiermittels und die Gesamtleistung des Getriebes auswirkt. ↩

Verstehen Sie diese wichtige Getriebeabmessung und wie sie sich direkt auf die Drehmomentberechnung und die Getriebekonstruktion auswirkt. ↩

Erfahren Sie, wie diese kleine mechanische Lücke zu erheblichen Ungenauigkeiten in Präzisionsbewegungssteuerungssystemen führen kann. ↩

Erfahren Sie mehr über diesen wichtigen Belastungsfaktor, der die Oberflächenlebensdauer und Belastbarkeit von Zahnrädern und Lagern bestimmt. ↩

Verstehen Sie, wie der Axialschub die Lagerauswahl und die gesamte mechanische Konstruktion Ihres Getriebes beeinflusst. ↩

In unserem ausführlichen Leitfaden erfahren Sie, wie sich Trägheitsfehler auf die Systemstabilität und die Präzision auswirken. ↩

Verstehen, wie Betriebsmuster und Belastungsbedingungen die erwartete Lebensdauer von mechanischen Teilen beeinflussen. ↩

Erfahren Sie, wie sich diese Kräfte auf die Effizienz und langfristige Zuverlässigkeit Ihrer Konstruktion auswirken. ↩

Erfahren Sie, wie Sie den richtigen Faktor anwenden, um die Langlebigkeit von Getrieben in anspruchsvollen Anwendungen zu gewährleisten. ↩

Erfahren Sie, wie sich das Umkehrspiel auf die Genauigkeit des Roboterarms auswirkt und worauf Sie achten müssen. ↩

Erfahren Sie, wie die Schwingungsanalyse hilft, katastrophale Getriebeausfälle vorherzusagen und zu verhindern. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Reaktionsfähigkeit und Präzision des Systems auswirkt. ↩

Erfahren Sie, wie Sie diese kritische Finanzkennzahl für Ihre Investitionen in Anlagen berechnen können. ↩

Erfahren Sie, wie die Minimierung dieses mechanischen Spalts für eine hochpräzise Positionierung in Robotersystemen entscheidend ist. ↩