Viele Hersteller haben mit der Bearbeitung von PEEK zu kämpfen und sehen sich mit Problemen wie übermäßigem Werkzeugverschleiß, verzogenen Teilen und schlechten Oberflächengüten konfrontiert. Diese Probleme sind auf die einzigartigen thermischen Eigenschaften und das Polymerverhalten von PEEK zurückzuführen, die sich drastisch von herkömmlichen Metallen unterscheiden.

Die Bearbeitung von PEEK erfordert spezielle Techniken aufgrund seiner geringen Wärmeleitfähigkeit, die die Wärme in der Schneidzone einschließt, und seiner Polymerstruktur, die scharfe Werkzeuge mit positiven Spanwinkeln erfordert, anstatt herkömmliche Zerspanungsmethoden.

Dieser umfassende Leitfaden führt Sie durch jeden Aspekt der PEEK-Bearbeitung, von der Materialauswahl über Werkzeugstrategien bis hin zu fortschrittlichen Techniken zur Fehlerbehebung. Sie werden bewährte Methoden entdecken, die Ihnen helfen, häufige Fallstricke zu vermeiden und konsistente, hochwertige Ergebnisse mit diesem anspruchsvollen technischen Polymer zu erzielen.

Was ist die wichtigste Eigenschaft von PEEK, die sich auf die Bearbeitung auswirkt?

Bei der Bearbeitung von PEEK kommt es auf viele Eigenschaften an. Aber eine sticht vor allen anderen hervor. Seine niedrige Wärmeleitfähigkeit ist der entscheidende Faktor.

Diese Eigenschaft staut die Wärme direkt an der Schneidzone. Im Gegensatz zu Metallen leitet PEEK diese Wärme nicht schnell ab.

Hitze: Die größte Herausforderung

Der Umgang mit dieser eingeschlossenen Wärme hat für uns oberste Priorität. Effektive PEEK-Bearbeitung hängt von der Temperaturkontrolle ab.

Nachstehend ein einfacher Vergleich zur Veranschaulichung dieses Punktes.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Stahl (Kohlenstoff) | 54 |

Dieser Unterschied verändert unseren Bearbeitungsansatz völlig.

Durch diese geringe Wärmeleitfähigkeit entsteht eine "Wärmefalle" genau dort, wo das Schneidwerkzeug auf das Material trifft. Die Energie vom Schneiden kann nirgendwo hin. Sie sammelt sich schnell in einem sehr kleinen Bereich an.

Bei Metallen würde sich diese Hitze schnell auf das Teil und das Werkzeug übertragen. Aber bei PEEK bleibt sie an Ort und Stelle. Diese örtlich begrenzte Erwärmung kann große Probleme verursachen.

Folgen des Wärmestaus

Wenn die Temperatur zu hoch wird, kann sie die PEEK Glasübergangstemperatur1. Dadurch wird das Material weicher, was zu einer gummiartigen Konsistenz anstelle eines sauberen Spans führt.

Die Folgen sind eine schlechte Oberflächengüte und Maßungenauigkeiten. Die eingeschlossene Wärme verursacht außerdem einen schnellen Werkzeugverschleiß. Dies zwingt uns dazu, Geschwindigkeiten, Vorschübe und Kühlstrategien ständig anzupassen.

Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie die Missachtung dieser Eigenschaft zu fehlerhaften Teilen führt. Sie kann sogar zu inneren Spannungen führen, die die Integrität des Teils noch lange nach Abschluss der Bearbeitung beeinträchtigen.

| Problem bei der Bearbeitung | Ursache (in Verbindung mit Hitze) |

|---|---|

| Gummibonbons | Lokalisiertes Schmelzen |

| Schlechte Oberflächenbeschaffenheit | Materialerweichung an der Werkzeugspitze |

| Schneller Werkzeugverschleiß | Übermäßige Hitze an der Schneidkante |

| Innere Spannungen | Ungleichmäßige Heizung und Kühlung |

Die Beherrschung dieser einzigen Eigenschaft ist der Schlüssel zu hochwertigen PEEK-Teilen.

Die geringe Wärmeleitfähigkeit von PEEK ist die wichtigste Eigenschaft, die sich auf die Bearbeitung auswirkt. Es staut die Wärme in der Schneidzone, was die Temperaturkontrolle zur größten Herausforderung macht. Eine erfolgreiche PEEK-Bearbeitung hängt von der Beherrschung dieser Wärme ab, um eine Verschlechterung des Materials zu vermeiden und die Qualität der Teile sicherzustellen.

Wie wirken sich innere Spannungen in PEEK-Rohlingen auf die Bearbeitungsergebnisse aus?

PEEK-Rohlinge enthalten oft versteckte innere Spannungen. Diese Spannung ist ein Nebenprodukt des Herstellungsprozesses selbst. Ob geformt oder extrudiert, ungleichmäßige Abkühlung führt zu Spannungen im Material.

Wenn wir mit der Bearbeitung von PEEK beginnen, wird diese gespeicherte Energie freigesetzt. Dies kann erhebliche Probleme verursachen. Das Teil kann sich verziehen, verdrehen oder verbiegen. Das macht das Erreichen enger Toleranzen sehr schwierig. Das ist ein kritischer Faktor, den man im Griff haben muss.

| Stress Quelle | Hauptursache |

|---|---|

| Spritzgießen | Schnelle, ungleichmäßige Abkühlung |

| Extrusion | Reibungswärme und Abkühlungsraten |

Der Ursprung der eingeformten Spannung

Innere Spannungen entstehen, wenn PEEK aus dem geschmolzenen Zustand abkühlt. Die äußere Oberfläche eines Rohlings kühlt ab und verfestigt sich zuerst. Der Kern bleibt länger geschmolzen.

Wenn der Kern schließlich abkühlt und schrumpft, zieht er an der bereits starren Außenschale. Dadurch entsteht ein Spannungszustand im Inneren des Materials. Solange der Rohling ganz ist, sind die Kräfte ausgeglichen. Dies ist eine gängige Form der Eigenspannung2 in Polymeren.

Wie die maschinelle Bearbeitung das Gleichgewicht stört

Durch den Bearbeitungsprozess wird systematisch Material abgetragen. Dadurch werden die belasteten äußeren Schichten entfernt, die die inneren Kräfte in Schach halten.

Wenn die äußere "Haut" weg ist, sind die inneren Zugkräfte nicht mehr ausgeglichen. Das Material beginnt sich sofort zu bewegen oder zu "entspannen", um einen neuen, stabilen Zustand zu erreichen. Diese Bewegung ist das, was wir als Verformung oder dimensionale Instabilität bezeichnen. Bei unseren Projekten bei PTSMAKE müssen wir dieses Materialverhalten berücksichtigen, um die Genauigkeit des endgültigen Teils zu gewährleisten.

Folgen von freigesetztem Stress

Die Folgen dieses Spannungsabbaus können für ein hochpräzises Bauteil katastrophal sein.

- Verkrümmen: Das Teil verbiegt oder verdreht sich außerhalb seiner vorgesehenen Form.

- Verbeugung: Flache Oberflächen werden gekrümmt.

- Instabilität der Dimensionen: Toleranzen können nicht eingehalten werden, da das Teil nach der Bearbeitung seine Form verändert.

Dies ist eine der größten Herausforderungen bei der Bearbeitung von PEEK.

Eigenspannungen beim Formen oder Extrudieren stellen ein erhebliches Risiko dar. Bei der maschinellen Bearbeitung werden diese Spannungen freigesetzt, wodurch sich das PEEK-Teil verzieht und seine Maßhaltigkeit verliert. Dies muss sorgfältig gehandhabt werden, um sicherzustellen, dass das endgültige Bauteil den Spezifikationen entspricht.

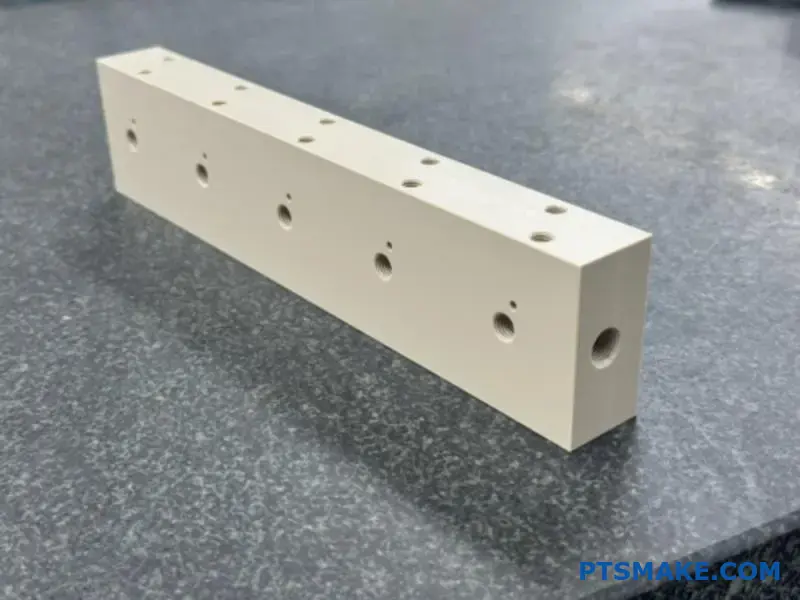

Was macht ein "bearbeitbares" PEEK-Material aus?

Bei PEEK handelt es sich nicht um ein Einheitsmaterial. Die Wahl zwischen ungefülltem (virgin) PEEK und gefüllten Typen ist ein entscheidender erster Schritt. Beide haben unterschiedliche Bearbeitungseigenschaften.

Virgin PEEK ist die reinste Form. Es ist zäh und hat eine ausgezeichnete chemische Beständigkeit.

Bei gefüllten Typen werden Materialien wie Glas- oder Kohlenstofffasern hinzugefügt. Dadurch werden bestimmte Eigenschaften wie Steifigkeit oder Verschleißfestigkeit verbessert. Die Wahl der richtigen Sorte hängt ganz von den Anforderungen der jeweiligen Anwendung ab.

| Klasse | Hauptvorteil | Allgemeiner Anwendungsfall |

|---|---|---|

| Unbesetzt (Jungfrau) | Hohe Reinheit, Duktilität | Medizinische Implantate, Lebensmittelverarbeitung |

| Glasgefüllt | Erhöhte Steifigkeit, Stabilität | Strukturelle Teile, Isolatoren |

| Kohlenstoff-gefüllt | Hohe Festigkeit, geringe Reibung | Lager, Komponenten für die Luft- und Raumfahrt |

Der Kompromiss: Stärke vs. Abrasivität

Das Hinzufügen von Füllstoffen zu PEEK ist ein bisschen wie das Hinzufügen von Bewehrungsstahl zu Beton. Man erhält eine erhebliche Festigkeit und Steifigkeit. Dies ist fantastisch für Teile, die hohen Belastungen standhalten oder enge Toleranzen unter Stress einhalten müssen.

Glasgefülltes PEEK bietet zum Beispiel eine hervorragende Dimensionsstabilität. Kohlenstoffgefülltes PEEK bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und Verschleißfestigkeit. Dank dieser Verbesserungen eignet sich PEEK für ein breiteres Spektrum an anspruchsvollen technischen Anwendungen.

Diese Vorteile gehen jedoch zu Lasten der Bearbeitbarkeit. Die gleichen harten Fasern, die für Festigkeit sorgen, sind extrem abrasiv. Die Bearbeitung von gefülltem PEEK ist wie das Schneiden von feinkörnigem Sandpapier. Standardschneidwerkzeuge werden sehr schnell abgenutzt. Auch die Ausrichtung der Fasern kann zu anisotrop3 Eigenschaften.

Dies erfordert einen anderen Ansatz. Bei PTSMAKE gehen wir zu Spezialwerkzeugen über. Werkzeuge aus polykristallinem Diamant (PKD) oder diamantbeschichtetem Hartmetall sind häufig für eine effektive PEEK-Bearbeitung erforderlich, insbesondere bei gefüllten Sorten, um sowohl Präzision als auch eine angemessene Standzeit zu gewährleisten.

| Faktor | Ungefülltes (jungfräuliches) PEEK | Gefülltes PEEK (Glas/Kohle) |

|---|---|---|

| Werkzeugverschleiß | Mäßig | Sehr hoch |

| Erforderliche Werkzeuge | Karbid ist wirksam | PCD oder Diamant-beschichtet |

| Steifigkeit | Gut | Ausgezeichnet |

| Strategie für die Bearbeitung | Mehr Vergebung | Erfordert angepasste Geschwindigkeiten/Vorschübe |

Gefüllte PEEK-Typen bieten hervorragende mechanische Eigenschaften für anspruchsvolle Anwendungen. Ihre abrasive Beschaffenheit ist jedoch ein kritischer Faktor bei der PEEK-Bearbeitung und erfordert fortschrittliche Werkzeuge und spezielle Bearbeitungsstrategien, um die Präzision zu erhalten und die Kosten effektiv zu verwalten.

Was ist die Hauptursache für maschinenbedingte Defekte in PEEK?

Wenn ich einen einzigen Schuldigen für Defekte bei der PEEK-Bearbeitung nennen müsste, dann wäre es übermäßige Hitze. Sie ist die Hauptursache für fast alle Probleme, denen wir begegnen.

PEEK leitet die Wärme nicht gut ab. Diese geringe Wärmeleitfähigkeit bedeutet, dass sich die Wärme direkt an der Schneidzone konzentriert.

Der Dominoeffekt der Wärme

Diese Anhäufung führt zu einer Kaskade von Problemen. Das Material kann schmelzen, die Späne werden gummiartig, und die Oberflächengüte leidet dramatisch. Übermäßiger Grat ist eine weitere direkte Folge.

Hier ist eine kurze Aufschlüsselung:

| Ursache | Direkte Wirkung | Entstehender Defekt |

|---|---|---|

| Übermäßige Hitze | Materialerweichung und Schmelzen | Gummibonbons, Grate |

| Eingeschlossene Wärme | Inkonsistentes Schneiden | Schlechte Oberflächenbeschaffenheit |

| Hohe Temperatur | Molekulare Schäden | Geschwächter Teil |

Die Kontrolle der Temperatur ist nicht nur ein Vorschlag, sondern der wichtigste Faktor für den Erfolg.

Hitze ist mehr als nur ein Ärgernis an der Oberfläche. Sie kann das Material selbst grundlegend verändern, was im weiteren Verlauf zu einem Ausfall des Teils führen kann. Hier ist das Verständnis der Materialeigenschaften entscheidend.

Jeder Kunststoff hat einen Punkt, an dem er von einem starren, glasartigen Zustand in einen weicheren, gummiartigen Zustand übergeht. Übertreffen der PEEK's Glasübergangstemperatur4 während der Bearbeitung ist der Punkt, an dem die größten Probleme beginnen.

Jenseits des Schmelzens: Thermische Zersetzung

Wenn die Temperaturen zu hoch werden, schmelzen Sie nicht nur das PEEK. Sie riskieren eine thermische Zersetzung. Bei diesem Prozess werden die Polymerketten aufgebrochen, wodurch die hervorragenden mechanischen und chemischen Eigenschaften des Materials dauerhaft beeinträchtigt werden. Ein Teil könnte akzeptabel aussehen, aber deutlich schwächer sein.

Von Hitze zu sichtbaren Mängeln

Bei PTSMAKE konzentriert sich unsere Prozesskontrolle stark auf das Wärmemanagement. Wir haben festgestellt, dass dadurch die häufigsten Defekte verhindert werden, bevor sie überhaupt entstehen können.

So entstehen durch Hitze bestimmte Fehler:

| Hitzebedingtes Problem | Auswirkung auf die maschinelle Bearbeitung |

|---|---|

| Gummy Chip Formation | Erweichtes Material bleibt am Schneidwerkzeug haften, was zu Ablagerungen führt. |

| Übermäßiges Entgraten | Geschmolzenes PEEK verfestigt sich ungleichmäßig entlang der Teilekanten. |

| Schlechte Oberflächenbeschaffenheit | Werkzeugverschleiß und ungleichmäßiger Materialabtrag erzeugen eine raue Oberfläche. |

Ein effektives Wärmemanagement ist das Kernprinzip der hochwertigen PEEK-Bearbeitung.

Kurz gesagt: Unkontrollierte Hitze ist die Hauptursache für Bearbeitungsfehler bei PEEK. Sie führt zu Schmelzen, Entgraten und schlechter Oberflächengüte und kann sogar die Kerneigenschaften des Materials beeinträchtigen. Ein effektives Wärmemanagement ist daher für die Herstellung zuverlässiger Teile unverzichtbar.

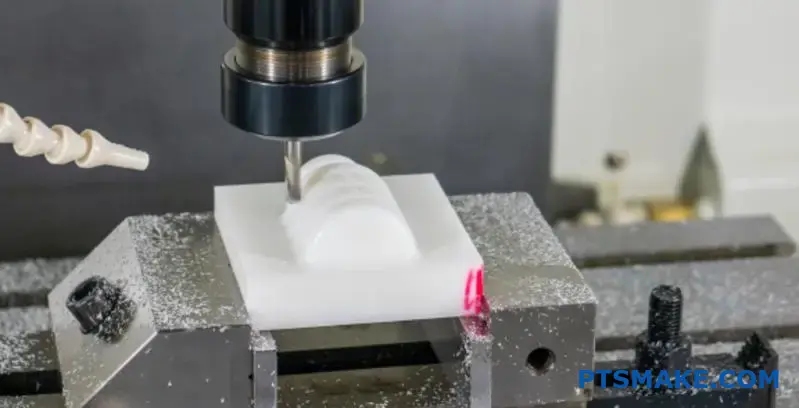

Was unterscheidet das Schneiden von PEEK grundlegend vom Schneiden von Metall?

Die Art und Weise, wie ein Material Späne bildet, sagt alles. Sie ist der grundlegende Unterschied im Schneidprozess.

Metall: Eine saubere Schere

Metalle wie Aluminium oder Stahl brechen sauber. Das Schneidwerkzeug erzeugt eine deutliche Scherebene. Das Ergebnis sind gut definierte, oft segmentierte Späne. Der Prozess ist vorhersehbar.

PEEK: Ein Kunststofffluss

PEEK verhält sich anders. Als Polymer neigt es dazu, vor dem Werkzeug zu fließen oder zu "pflügen". Es lässt sich nicht sauber abscheren. Dadurch entstehen lange, kontinuierliche und oft gummiartige Späne.

Diese Tabelle zeigt die grundlegenden Unterschiede zwischen den Chips:

| Merkmal | Zerspanung | PEEK Schneiden |

|---|---|---|

| Mechanismus | Scheren | Pflügen / Fließen |

| Chip-Typ | Segmentiert, spröde | Kontinuierlich, gummiartig |

| Werkzeugkante | Schärfe ist der Schlüssel | Extreme Schärfe ist entscheidend |

Die Wissenschaft hinter dem Chip

Beim Schneiden von Metall steht das Material vor dem Werkzeug unter starker Spannung. Es schert entlang einer genau definierten Ebene ab. Dabei entstehen vorhersehbare, überschaubare Späne. Der Prozess ist ein klassisches Beispiel für Sprödbruch oder kontrollierten Bruch.

Bei der Bearbeitung von PEEK ist das anders. Seine langkettige Polymerstruktur widersteht einer sauberen Scherung. Stattdessen verformt sich das Material plastisch. Das Werkzeug schiebt das Material vor sich her, bevor es sich schließlich trennt. Dieser "Pflug"-Effekt erzeugt erhebliche Wärme.

Diese Art der Materialtrennung ist eine Form der Verformungsbruch5. Das Material wird stark gedehnt und verformt, bevor es sich schließlich vom Werkstück löst.

Die Tooling-Lösung

Um dem entgegenzuwirken, brauchen wir einen anderen Ansatz. Extrem scharfe Schneidkanten sind nicht verhandelbar. Bei PTSMAKE verwenden wir Werkzeuge mit sehr hohen positiven Spanwinkeln. Dies trägt dazu bei, den Span abzuheben, und fördert eine Scherwirkung anstelle des Pflügens. Es geht darum, PEEK dazu zu bringen, sich mehr wie Metall zu verhalten.

In dieser Tabelle werden typische Werkzeuggeometrien gegenübergestellt:

| Werkzeug-Geometrie | Standard Metall | PEEK-Bearbeitung |

|---|---|---|

| Winkel der Harke | Neutral bis leicht positiv | Hoch positiv (+15° oder mehr) |

| Relief-Winkel | Standard (5-10°) | Höher (10-15°) |

| Kantenschärfe | Scharf | Extrem scharfe, geschliffene Kante |

Ohne diese spezifischen Geometrien besteht die Gefahr, dass das Material schmilzt, die Oberfläche schlecht wird und die Werkzeuge stark verschleißen. Für diese Herausforderung haben wir in vielen Projekten Lösungen entwickelt.

Der Hauptunterschied liegt in der Spanbildung. Metalle scheren in segmentierte Späne ab. PEEK pflügt und fließt und bildet kontinuierliche, gummiartige Späne. Dies erfordert extrem scharfe Werkzeuge mit hohen Spanwinkeln, um einen sauberen Schnitt zu erzielen und ein Schmelzen des Materials zu vermeiden.

Was sind die wichtigsten Fehlerarten bei der PEEK-Bearbeitung?

Für eine erfolgreiche PEEK-Bearbeitung ist es wichtig, die Fehlerarten zu verstehen. Probleme fallen in der Regel in drei verschiedene Kategorien. Jede davon signalisiert ein Problem mit dem Prozess.

Wir können diese Fehler in thermische, mechanische und dimensionale Fehler unterteilen.

Häufige Fehlerkategorien

Das frühzeitige Erkennen dieser Probleme spart Zeit und Material. Es ist der erste Schritt zur Prozessoptimierung.

| Ausfallart | Zentrale Themen | Hauptursache |

|---|---|---|

| Thermische | Schmelzen, Verkohlen | Übermäßige Hitze |

| Mechanisch | Rissbildung, Absplitterung | Unzulässige Kräfte |

| Abmessung | Verziehen, starke Grate | Materielle Belastung |

Diese zu kontrollieren ist der Schlüssel zur Herstellung von Qualitätsteilen.

Ein tieferer Blick auf die Fehlermodi

Lassen Sie uns untersuchen, wie diese Fehler aussehen. In unseren Projekten bei PTSMAKE haben wir Methoden entwickelt, um sie zu erkennen und zu verhindern. Jede Kategorie hat eindeutige Anzeichen.

Thermische Degradierung

Hitze ist die größte Herausforderung bei der Bearbeitung von PEEK. Wenn sie nicht beherrscht wird, führt sie zu irreversiblen Schäden.

- Schmelzen: Der hohe Schmelzpunkt von PEEK kann irreführend sein. Durch Reibung entstehende lokale Hitze kann leicht zum Schmelzen führen. Dies führt zu einer schlechten Oberflächengüte.

- Verkohlung: Dies ist ein deutliches Zeichen für Überhitzung. Das Material verfärbt sich und wird spröde. Dadurch wird die strukturelle Integrität des Teils stark beeinträchtigt.

Mechanische Beschädigung

Dies geschieht, wenn die Schnittkräfte zu hoch sind oder falsch angewendet werden. Dies führt zu sichtbaren Defekten auf dem Teil.

| Mechanisches Versagen | Beschreibung | Gemeinsame Sache |

|---|---|---|

| Rissbildung/Abplatzungen | Kleine Brüche an den Oberflächen oder Kanten der Teile. | Aggressive Schnittparameter, Werkzeugvibrationen. |

| Delamination | Schichtentrennung bei verstärkten PEEK-Typen. | Falsche Werkzeuggeometrie, zu hohe Vorschubgeschwindigkeit. |

Wir sehen manchmal Delamination6 bei der Arbeit mit glas- oder kohlenstoffgefülltem PEEK. Die Bindung zwischen der Polymermatrix und den Fasern bricht zusammen, was das Bauteil erheblich schwächt.

Maßliche Ungenauigkeit

Ein Teil kann gut aussehen, aber dennoch von der Spezifikation abweichen. Fehler bei den Abmessungen sind oft die teuersten.

Verzug ist ein großes Problem. Innere Materialspannungen werden während der Bearbeitung ungleichmäßig abgebaut. Dies führt dazu, dass sich das Teil verdreht. Auch starke Grate sind häufig. Ihre Entfernung erfordert sorgfältige, oft manuelle Nachbearbeitung.

Das Verständnis dieser Fehlerarten ist entscheidend. Thermische, mechanische und dimensionale Probleme können jedes Projekt ruinieren. Das Erkennen von Anzeichen für Schmelzen, Rissbildung oder Verformung ermöglicht proaktive Anpassungen. So wird sichergestellt, dass das fertige PEEK-Teil alle Spezifikationen erfüllt.

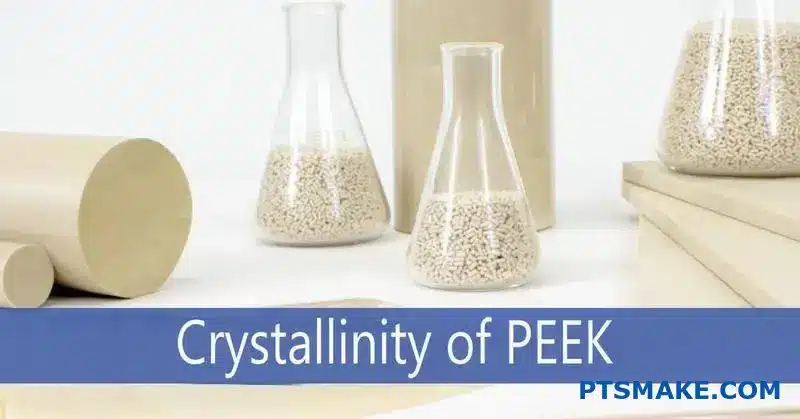

Welche Rolle spielt die Kristallinität bei der Bearbeitbarkeit von PEEK?

Die Struktur von PEEK hat großen Einfluss darauf, wie es sich bei der Bearbeitung verhält. Es existiert in zwei Hauptzuständen: amorph und teilkristallin.

Stellen Sie sich amorphes PEEK als ungeordnet vor. Seine Molekülketten sind zufällig. Das macht es weicher und weniger stabil.

Teilkristallines PEEK ist anders. Seine Struktur ist hochgradig geordnet. Diese Ordnung führt zu Härte, Festigkeit und Stabilität. Für die Bearbeitung von PEEK ist dies genau das, was wir wollen.

Amorphes vs. semikristallines PEEK

| Eigentum | Amorphes PEEK | Teilkristallines PEEK |

|---|---|---|

| Struktur | Ungeordnet | Geordnet, kristallin |

| Erscheinungsbild | Transparent, Bernstein | Undurchsichtig, Tan |

| Härte | Weicher | Härter |

| Stabilität | Weniger stabil | Stabiler |

Ein gleichbleibend hoher Kristallinitätsgrad ist das Ziel für vorhersehbare Ergebnisse.

Um die beste Bearbeitbarkeit zu erreichen, setzen wir auf ein Verfahren namens Tempern. Dieser Wärmebehandlungsprozess verändert die innere Struktur von PEEK. Es regt die Molekülketten dazu an, sich in einem geordneten, kristallinen Zustand auszurichten.

Bei PTSMAKE glühen wir PEEK-Halbzeuge häufig vor Beginn der Bearbeitung. Durch diesen entscheidenden Schritt werden innere Spannungen aus dem Fertigungsprozess abgebaut. Außerdem wird dadurch die Kristallinität des Materials auf ein gleichmäßiges, optimales Niveau angehoben.

Warum ist das wichtig? Ein geglühtes, teilkristallines PEEK ist viel stabiler. Es verformt sich nicht so leicht unter der Hitze und dem Druck von Schneidwerkzeugen. Diese Stabilität ist entscheidend für die Einhaltung enger Toleranzen.

Das Verhalten des Materials ändert sich auch oberhalb seiner Glasübergangstemperatur7. Eine höhere Kristallinität sorgt dafür, dass das Material während des PEEK-Bearbeitungsprozesses steif und berechenbar bleibt, was gummierte oder geschmolzene Schnitte verhindert.

Vorteile des Glühens bei der PEEK-Bearbeitung

| Merkmal | Nutzen Sie |

|---|---|

| Höhere Härte | Sauberere Schnitte, bessere Spanbildung. |

| Erhöhte Stabilität | Behält die Form bei, hält engere Toleranzen ein. |

| Stressabbau | Verhindert den Verzug nach der Bearbeitung. |

| Vorhersehbarkeit | Konsistente Reaktion des Materials auf die Werkzeuge. |

Nach unserer Erfahrung ist richtig geglühtes PEEK die Grundlage für erfolgreiche Hochpräzisionsteile. Es macht aus einem anspruchsvollen Material ein berechenbares Material, das kürzere Zykluszeiten und hervorragende Oberflächengüten ermöglicht. Diese Kontrolle ist für anspruchsvolle Anwendungen nicht verhandelbar.

Die Kontrolle der Kristallinität durch Glühen ist entscheidend. Dadurch wird PEEK härter, formstabiler und vorhersehbarer in der Bearbeitung. Dadurch wird sichergestellt, dass wir bei jedem Projekt hochpräzise Komponenten liefern können, die den genauen Spezifikationen entsprechen.

Was macht einen "idealen" Span bei der Bearbeitung von PEEK-Material aus?

Bei der Bearbeitung von PEEK sind die Späne Ihr bestes Feedback. Sie sagen Ihnen, ob Ihr Prozess richtig ist.

Ein idealer Span ist ein direktes Zeichen für einen gesunden Schnitt.

Chip-Form und -Gestalt

Sie wollen deutliche, einzelne Stücke sehen. Lange, strähnige Bänder sind ein Warnsignal. Sie deuten auf einen zu starken Wärmestau oder eine falsche Werkzeuggeometrie hin.

Farbe und Textur der Chips

Die Farbe sollte eine saubere, helle Bräune sein. Dunkle, verbrannte oder geschmolzene Späne bedeuten, dass die Schneidtemperatur zu hoch ist. Dadurch wird die Integrität des PEEK-Materials beschädigt.

Ein guter PEEK-Chip erzählt eine klare Geschichte.

| Charakteristisch | Idealer Chip (gut) | Problem-Chip (schlecht) |

|---|---|---|

| Form | Kurz, deutlich, segmentiert | Lang, fadenförmig, kontinuierlich |

| Farbe | Hellbraun oder natürlich | Dunkelbraun, schwarz, verbrannt |

| Textur | Sauber, knackig | Geschmolzen, gummiert, verschmiert |

Die Zeichen lesen: Was Chips uns sagen

Der visuelle Zustand eines PEEK-Chips ist nicht nur eine Frage der Ästhetik. Er ist ein Echtzeit-Diagnoseinstrument für den gesamten PEEK-Bearbeitungsprozess. Jeder Span gibt einen unmittelbaren Einblick in die Schneidzone.

Das Problem mit fadenscheinigen Chips

Lange, durchgehende Späne sind problematisch. Sie können sich um das Werkzeug und das Werkstück wickeln. Dies führt zu einer schlechten Oberflächengüte und kann sogar zum Bruch des Werkzeugs führen. Oft ist dies ein Zeichen dafür, dass die Vorschubgeschwindigkeit zu niedrig oder die Schneide nicht scharf genug ist. Dies erzeugt mehr Reibung als die eigentliche Zerspanung.

Die Gefahr der Verfärbung

Dunkle oder verbrannte Späne sind ein kritisches Warnsignal. PEEK hat einen hohen Schmelzpunkt, aber übermäßige Hitze kann zu thermischer Zersetzung führen. Dieser Prozess verändert die Molekularstruktur des Materials. Es kann sich in eine amorpher Zustand8Dadurch wird das fertige Teil geschwächt. Das Ziel ist es, das Material sauber abzuscheren und nicht wegzuschmelzen. Bei PTSMAKE schulen wir unsere Mitarbeiter darin, die Farbe der Späne ständig zu überwachen. So wird sichergestellt, dass die Eigenschaften des Materials erhalten bleiben.

| Chip-Ausgabe | Mögliche Ursache | Empfohlene Maßnahmen |

|---|---|---|

| Lange, strähnige Chips | Vorschubgeschwindigkeit zu niedrig; stumpfes Werkzeug | Vorschubgeschwindigkeit erhöhen; schärferes Werkzeug verwenden |

| Dunkle/verbrannte Chips | Spindeldrehzahl zu hoch; schlechte Kühlung | Verringerung der Spindeldrehzahl; Verbesserung des Kühlmittelflusses |

| Geschmolzene/Gummi-Chips | Falsche Werkzeuggeometrie; übermäßige Hitze | Verwenden Sie Werkzeuge, die für Kunststoffe ausgelegt sind; überprüfen Sie alle Schnittparameter |

Zusammenfassend lässt sich sagen, dass die idealen PEEK-Späne kurz, segmentiert und von heller Farbe sind. Diese Merkmale deuten darauf hin, dass die Zerspanungsparameter optimiert sind, um Materialschäden zu vermeiden und ein hochwertiges Fertigteil zu gewährleisten. Dies ist der Schlüssel für eine erfolgreiche PEEK-Bearbeitung.

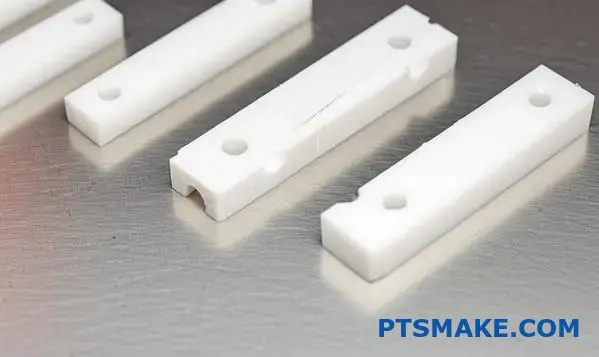

Was sind die Hauptkategorien von PEEK-Materialien?

PEEK ist kein Material, das für alle passt. Seine wahre Stärke liegt in seinen verschiedenen Qualitäten. Jeder Typ wurde für ganz bestimmte Leistungsanforderungen entwickelt.

Wir können sie in vier Hauptkategorien einteilen. Diese Einteilung macht es viel einfacher, das richtige Material für Ihren Entwurf auszuwählen.

Die vier wichtigsten PEEK-Familien

| Klasse Kategorie | Schlüsselmerkmal | Allgemeiner Anwendungsfall |

|---|---|---|

| Ungefüllt | Hohe Reinheit und Duktilität | Dichtungen, Buchsen |

| Lager | Geringe Reibung und Abnutzung | Lager, Anlaufscheiben |

| Verstärkte | Hohe Festigkeit und Steifigkeit | Strukturelle Komponenten |

| Spezialität | Einzigartige Eigenschaften | Medizinische Implantate |

Das Verständnis dieser Gruppen ist der erste Schritt zum erfolgreichen Design von PEEK-Teilen.

Gehen wir näher auf die einzelnen Sorten ein. Die Kenntnis der spezifischen Unterschiede ist sowohl für die Leistung als auch für die Herstellbarkeit von entscheidender Bedeutung. Diese Entscheidung wirkt sich auf alles Weitere aus.

Ungefüllte Typen (natürliches PEEK)

Dies ist die reinste Form von PEEK. Es bietet die höchste Dehnung und Zähigkeit von allen Typen. Wir verwenden es häufig für Dichtungen, Isolatoren und Sicherungsringe. Seine natürliche Abriebfestigkeit und Reinheit sind die wichtigsten Vorteile.

Lagergüteklassen (reibungsarm)

Dies sind Verbundwerkstoffe. PEEK wird mit Festschmierstoffen wie Kohlefaser, PTFE und Graphit gemischt. Diese Mischung verringert die Reibung drastisch und verbessert die Verschleißfestigkeit. Sie sind ideal für Teile, die sich ohne externe Schmierung gegeneinander bewegen.

Verstärkte Werkstoffe (hochfest)

Für hochbelastete Strukturteile sind verstärkte Qualitäten erforderlich. Die Zugabe von Glas- oder Kohlenstofffasern erhöht die mechanische Festigkeit und Steifigkeit.

| Eigentum | PEEK-GF30 (glasgefüllt) | PEEK-CA30 (Kohlenstoff-gefüllt) |

|---|---|---|

| Stärke und Steifheit | Hoch | Sehr hoch |

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Wärmeleitfähigkeit | Niedrig | Hoch |

| Kosten | Unter | Höher |

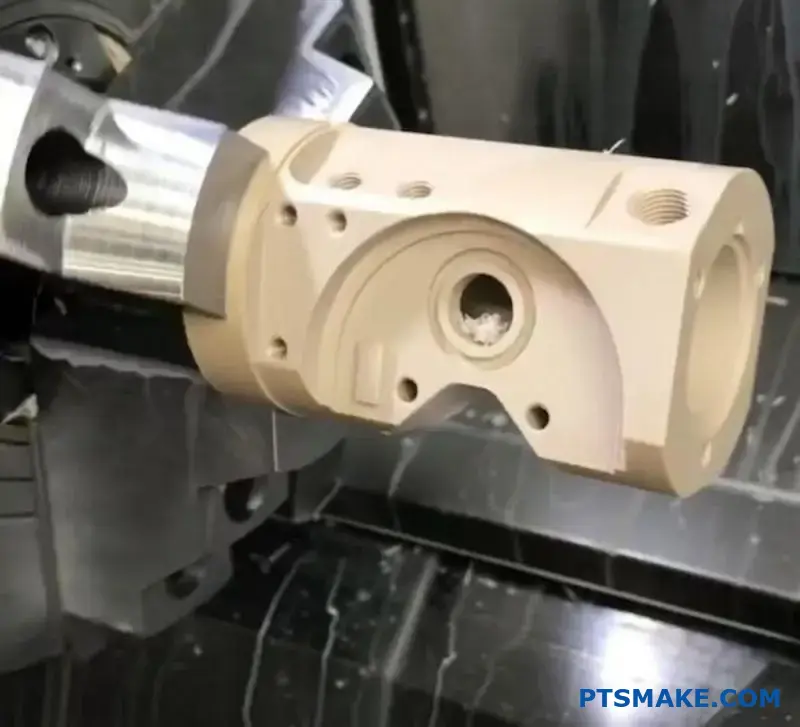

Diese Zusatzstoffe machen PEEK-Bearbeitung mehr Abrieb auf den Schneidwerkzeugen. Dies erfordert besondere Sorgfalt bei unserem Verfahren bei PTSMAKE.

Spezialität Klassen

Diese Kategorie deckt einzigartige Bedürfnisse ab. PEEK in medizinischer Qualität bietet hervorragende Biokompatibilität9 für chirurgische Implantate. Andere Sorten sind so formuliert, dass sie für empfindliche elektronische Komponenten statisch ableitend sind.

Die Wahl des richtigen PEEK-Typs ist ein wichtiger erster Schritt. Jede Kategorie - ungefüllt, lagerhaltig, verstärkt und Spezialitäten - bietet ein anderes Eigenschaftsprofil. Diese Entscheidung wirkt sich direkt auf die endgültige Leistung, Langlebigkeit und Gesamtkosten Ihres Teils aus.

Wie werden Schneidwerkzeuge für PEEK systematisch klassifiziert?

Die systematische Klassifizierung von Schneidwerkzeugen ist der Schlüssel zur erfolgreichen PEEK-Bearbeitung. Es geht nicht nur darum, irgendein Werkzeug auszuwählen.

Die Klassifizierung lässt sich auf zwei Hauptfaktoren zurückführen. Dies sind das Werkzeugmaterial und die Werkzeuggeometrie.

Die richtige Auswahl verhindert häufige Probleme wie Schmelzen oder Entgraten. Bei PTSMAKE fangen wir immer hier an.

Auswahl des Werkzeugmaterials

Der PEEK-Typ bestimmt das Werkzeugmaterial. Ungefülltes PEEK unterscheidet sich von faserverstärkten Typen.

| PEEK-Güteklasse | Empfohlenes Werkzeugmaterial | Grund |

|---|---|---|

| Ungefülltes PEEK | Unbeschichtetes Hartmetall | Kostengünstig, ausreichende Härte |

| Gefülltes PEEK (Glas/Kohle) | Diamant-beschichtet (PCD) | Widersteht dem abrasiven Verschleiß durch Füllstoffe |

Grundlagen der Werkzeuggeometrie

Die richtige Geometrie sorgt für ein sauberes Scheren, nicht für ein Pflügen. Die Schärfe ist für ein hochwertiges Finish nicht verhandelbar.

Wenn Sie diese Klassifizierungen verstehen, kommen Sie vom Rätselraten zur Präzision. Schauen wir uns genauer an, warum jedes Element wichtig ist.

Aufschlüsselung der Auswahl an Werkzeugmaterialien

Für standardmäßiges, ungefülltes PEEK ist unbeschichtetes Hartmetall unser bevorzugtes Material. Es bietet ein hervorragendes Gleichgewicht zwischen Leistung und Kosten. Es ist hart genug für das Polymer, ohne ein Overkill zu sein.

Bei gefüllten Qualitäten sieht die Sache jedoch anders aus. Kohlenstoff- oder Glasfasern sind extrem abrasiv. Sie nutzen ein Standard-Hartmetallwerkzeug schnell ab. Dies führt zu schlechter Oberflächengüte und Maßungenauigkeit.

Für diese Schleifmittel setzen wir diamantbeschichtete oder polykristalline Diamantwerkzeuge (PKD) ein. Ihre überragende Härte und Verschleißfestigkeit sind entscheidend für die Beibehaltung einer scharfen Kante und die Einhaltung enger Toleranzen während des gesamten Produktionslaufs.

Die kritische Rolle der Werkzeuggeometrie

Die richtige Geometrie reduziert die Schnittkräfte und die Wärmeentwicklung. Dies ist für ein thermisch empfindliches Material wie PEEK entscheidend.

Hohe positive Spanwinkel

Eine hohe positive Spanwinkel10 hilft, das Material sauber zu "schneiden". Diese Scherwirkung minimiert Verformung und Hitze, was zu einem besseren Span und Oberflächenfinish führt.

Hochrelief-Winkel

Hohe Freiwinkel verringern die Reibung. Sie verhindern, dass die Werkzeugflanke an der neu bearbeiteten Oberfläche reibt. Dies ist entscheidend für die Vermeidung von thermischen Schäden und Schmelzen.

Scharfe Schnittkanten

Eine scharfe Kante ist das A und O. Eine geschliffene oder gerundete Kante, wie sie bei Metallen üblich ist, pflügt durch PEEK. Dies erzeugt übermäßige Hitze. Eine scharfe, knackige Kante gewährleistet einen sauberen Schnitt mit minimaler Gratbildung.

Zusammenfassend lässt sich sagen, dass die Klassifizierung von PEEK-Schneidwerkzeugen nach Material und Geometrie grundlegend ist. Die Wahl hängt ganz von der PEEK-Sorte ab. Unbeschichtetes Hartmetall eignet sich für ungefüllte Sorten, während diamantbeschichtete Werkzeuge für abrasive gefüllte Versionen unerlässlich sind. Eine scharfe, spezifische Geometrie ist immer erforderlich.

Welche verschiedenen Arten von Kühlmitteln gibt es für die Bearbeitung von PEEK?

Die Wahl der richtigen Kühlmethode für PEEK ist entscheidend. Sie wirkt sich direkt auf die Qualität der Teile und die Lebensdauer der Werkzeuge aus. Sie brauchen nicht immer ein flüssiges Kühlmittel.

Die Entscheidung hängt von der Komplexität des Teils ab. Auch die Schneidparameter spielen eine große Rolle. Sehen wir uns die wichtigsten Optionen an, die für Ihre Projekte zur Verfügung stehen.

Übersicht über die Kühlungsstrategien

Hier ist ein kurzer Vergleich der gängigen Methoden. Jede hat ihren Platz in der PEEK-Bearbeitung.

| Methode | Primäre Funktion | Am besten für |

|---|---|---|

| Trockenbearbeitung | Spanabhebung | Verschmutzungsempfindliche Teile |

| Kühlmittel fluten | Wärmeabfuhr | Hohe Geschwindigkeit, schwere Schnitte |

| MQL | Schmierung & Kühlung | Ausgewogene Leistung |

Bei näherer Betrachtung ist jede Methode mit einzigartigen Kompromissen verbunden. Die optimale Wahl ist nicht immer offensichtlich. Sie erfordert eine Abwägung zwischen Wärmemanagement, Oberflächenbeschaffenheit und potenzieller Verunreinigung der Teile.

Trockenbearbeitung mit Luftstrahl

Wir beginnen bei PEEK-Teilen häufig mit der Trockenbearbeitung. PEEK leitet Wärme nicht gut, so dass die meiste Wärme in den Span geht. Ein starker Luftstrom reinigt die Späne effektiv. Dadurch wird verhindert, dass sie schmelzen und am Werkzeug oder Teil haften bleiben.

Diese Methode eignet sich perfekt für medizinische oder elektronische Komponenten, bei denen Kühlmittelrückstände nicht akzeptabel sind. Bei tiefen Taschen oder aggressiven Schnitten kann sich jedoch Wärme aufbauen, was den Werkzeugverschleiß beschleunigen kann.

Kühlmittel fluten

Bei großen Produktionsmengen oder starkem Materialabtrag ist ein Flutkühlmittel wirksam. Wir verwenden in der Regel wasserlösliche Standardkühlmittel. Sie leiten die Wärme hervorragend ab, ermöglichen höhere Bearbeitungsgeschwindigkeiten und verlängern die Lebensdauer der Werkzeuge.

Der größte Nachteil ist die Flüssigkeitsaufnahme. PEEK kann eine geringe Menge an Feuchtigkeit aufnehmen, was die Maßhaltigkeit von Hochpräzisionsteilen beeinträchtigen kann. Außerdem ist nach der Bearbeitung eine ordnungsgemäße Reinigung erforderlich.

Minimalmengenschmierung (MMS)

MMS ist ein intelligenter Mittelweg. Es sprüht eine winzige Menge Öl in einen Hochdruckluftstrom. Dies bietet gerade genug Schmierung an der Schneidkante, um die Reibung zu verringern. Außerdem kühlt es das Werkzeug und das Werkstück. MMS verbessert die tribologische Eigenschaften11 an der Schnittstelle zwischen Werkzeug und Chip, ohne das Teil zu tränken.

Sie ist sauberer als die Flutkühlung und bietet eine bessere Werkzeugstandzeit als die Trockenbearbeitung. Die Kosten für die Ersteinrichtung von MMS-Systemen können eine Überlegung wert sein.

Die Auswahl der richtigen Kühlstrategie für die PEEK-Bearbeitung erfordert eine sorgfältige Abwägung. Sie müssen die Anforderungen an das Teil, die Langlebigkeit des Werkzeugs und die Zykluszeiten berücksichtigen. Jede Methode - Trocken-, Flut- oder MMS-Kühlung - bietet unterschiedliche Vorteile und eignet sich für verschiedene Anwendungsanforderungen.

Inwiefern stellen das Fräsen und Drehen von PEEK unterschiedliche Herausforderungen dar?

Fräsen und Drehen von PEEK unterscheiden sich grundlegend. Jedes Verfahren birgt einzigartige Herausforderungen, die wir sorgfältig bewältigen müssen. Die Wahl des richtigen Verfahrens hängt ganz von der Geometrie des Teils ab.

Beim Drehen erfolgt ein kontinuierlicher Schnitt. Dieser Vorgang erzeugt sehr schnell erhebliche Hitze. Ohne angemessene Kontrolle kann diese Hitze das Teil zerstören.

Beim Fräsen hingegen werden unterbrochene Schnitte verwendet. Das Werkzeug tritt in das Material ein und wieder aus, was zur Kühlung beiträgt. Allerdings ist es eine größere Herausforderung, die flexiblen PEEK-Teile beim Fräsen ruhig zu halten.

Hier ist ein schneller Vergleich:

| Operation | Primäre Herausforderung | Hauptvorteil |

|---|---|---|

| Wenden | Hoher Wärmestau | Einfache Aufspannung |

| Fräsen | Komplexe Vorrichtungen | Bessere Wärmeableitung |

Bei der Bearbeitung von PEEK ist das Verständnis der Nuancen zwischen Drehen und Fräsen entscheidend für den Erfolg. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie ein kleines Versehen in einem der beiden Verfahren zu Ausschuss führen kann.

Die Herausforderung des kontinuierlichen Schnitts beim Drehen

Beim Drehen ist das Werkzeug ständig in Kontakt mit dem PEEK-Werkstück. Diese ständige Reibung ist die Hauptwärmequelle. PEEKs geringe Wärmeleitfähigkeit12 bedeutet, dass es diese Wärme nicht so leicht abgibt.

Die Wärme wird an der Schneidstelle eingeschlossen. Dies kann dazu führen, dass das Material schmilzt, sich am Werkzeug festsetzt oder seine Eigenschaften verändert. Wir haben festgestellt, dass eine präzise Steuerung der Geschwindigkeiten und Vorschübe unerlässlich ist.

Wärmemanagement beim Wenden

Scharfe, beschichtete Werkzeuge sind ein Muss. Sie verringern die Reibung. Außerdem verwenden wir Hochdruck-Kühlmittel, das genau auf die Schneidzone gerichtet ist. Dadurch wird die Wärme aktiv abgeführt und sowohl das Werkzeug als auch das Werkstück geschützt.

Das Rätsel der Vorspannung beim Fräsen

Die unterbrochenen Schnitte des Fräsens eignen sich hervorragend zur Kühlung. Die Schnittkräfte können jedoch dazu führen, dass dünne oder flexible PEEK-Teile vibrieren oder sich verbiegen. Wenn das Teil nicht sicher gehalten wird, verlieren Sie jegliche Präzision.

Unser Ansatz für PEEK Fixturing

Für komplexe PEEK-Bearbeitungsprojekte entwerfen wir häufig kundenspezifische Spannvorrichtungen. Weiche Backen oder Vakuumspannvorrichtungen können die notwendige Unterstützung bieten, ohne die Oberfläche des Teils zu beschädigen. Eine ordnungsgemäße Befestigung ist die Grundlage für präzises PEEK-Fräsen.

| Herausforderung | Drehen der Lösung | Fräslösung |

|---|---|---|

| Wärmekontrolle | Kühlmittel unter hohem Druck | Unterbrochene Schnitte |

| Stabilität der Teile | Einfaches Einspannen | Kundenspezifische Befestigung |

| Werkzeugverschleiß | Scharfe, beschichtete Einsätze | Scharfe, beschichtete Schaftfräser |

Beim Drehen von PEEK besteht aufgrund der kontinuierlichen Schnitte ein hohes Risiko eines Hitzestaus. Das Fräsen ermöglicht eine bessere Kühlung durch unterbrochene Schnitte, macht aber das Einspannen flexibler Teile komplexer. Beide Verfahren erfordern spezifische Strategien für ein erfolgreiches Ergebnis.

Welche Fehlerkategorien gibt es speziell bei PEEK-Teilen?

Bei der Bearbeitung von PEEK treten Fehler in klaren Gruppen auf. Diese zu verstehen, hilft uns, sie zu vermeiden. Es geht nicht nur darum, was schief gelaufen ist. Es geht auch darum, warum es passiert ist.

Für Maschinenbauer ist eine praktische Sichtweise am besten. Wir gruppieren Probleme danach, wie sie am fertigen Teil aussehen. So geht die Fehlersuche viel schneller.

So kategorisieren wir sie bei PTSMAKE:

| Kategorie | Verbreitete Defekte |

|---|---|

| Qualität der Oberfläche | Werkzeugspuren, Schmelzen, Verfärbungen |

| Qualität der Kanten | Grate, Absplitterungen, Ausbrüche |

| Maßgenauigkeit | Verwerfungen, Merkmale außerhalb der Toleranzen |

Dieser Ansatz hilft uns, die Ursache schnell zu finden.

Ein genauerer Blick auf die Fehlerkategorien

Lassen Sie uns diese Kategorien aufschlüsseln. Jede von ihnen erzählt eine andere Geschichte über den PEEK-Bearbeitungsprozess. Sie zu verstehen ist der Schlüssel zu perfekten Teilen.

Probleme mit der Oberflächenqualität

Oberflächenfehler sind sofort sichtbar. Sie hängen oft mit dem Wärmemanagement und der Werkzeugauswahl zusammen. Übermäßige Hitze kann örtlich begrenztes Schmelzen oder Schlieren verursachen. Dies ruiniert die Oberfläche.

Eine Verfärbung, in der Regel eine Bräunung oder Verdunkelung, ist ein weiteres Anzeichen für Überhitzung. Sie weisen darauf hin, dass die Eigenschaften des Materials beeinträchtigt sein könnten. Die falsche Schnittgeschwindigkeit kann auch sichtbare Werkzeugspuren hinterlassen. Diese sind bei hochpräzisen Anwendungen nicht akzeptabel.

Kanten und geometrische Integrität

Die Qualität der Kanten ist entscheidend, insbesondere bei Teilen mit komplexen Merkmalen. Grate sind dünne Materialrückstände an der Kante. Sie sind schwer zu entfernen, ohne das Teil zu beschädigen. Ausbrüche entstehen, wenn Material von der Kante abbricht, anstatt sauber zu schneiden.

Maß- und Geometriefehler sind die kritischsten. Verzug kann durch innere Spannungen entstehen, die während der Bearbeitung freigesetzt werden. Merkmale können auch außerhalb der Toleranzen liegen. Dies geschieht, wenn sich das Werkzeug durchbiegt oder sich das Teil bewegt. Dies hängt oft mit den Schnittkräften und der Steifigkeit der Vorrichtung zusammen. Probleme wie Chatter13 können auch die endgültigen Abmessungen stark beeinflussen.

| Defekt Typ | Hauptursache | Die proaktive Lösung von PTSMAKE |

|---|---|---|

| Schmelzen/Schmieren | Übermäßige Hitze durch Reibung | Vorschübe und Geschwindigkeiten optimieren, scharfe Werkzeuge verwenden |

| Grate/Ausbrüche | Stumpfe Werkzeuge, falscher Werkzeugweg | Häufige Werkzeugkontrolle, spezielle Geometrie |

| Verziehen | Innere Materialspannung, Hitze | Richtiges Glühen des Materials, sichere Werkstückspannung |

Das Verständnis dieser Fehlerkategorien hilft uns, unsere PEEK-Bearbeitungsstrategien zu verfeinern. So stellen wir sicher, dass wir Teile liefern, die die höchsten Standards für unsere Kunden erfüllen.

Die Kategorisierung von PEEK-Fehlern in Oberflächen-, Kanten- und Maßprobleme ermöglicht eine systematische Fehlersuche. Diese strukturierte Herangehensweise hilft Maschinenführern, Probleme schnell zu erkennen und zu beheben, um gleichbleibende Qualität und Präzision bei jedem produzierten Teil zu gewährleisten.

Wie sind die Glühprozesse nach der Bearbeitung strukturiert und kategorisiert?

Das Glühen ist kein einheitlicher Prozess, der für alle gilt. Wir kategorisieren es nach seinem spezifischen Zweck. Die beiden Haupttypen erfüllen sehr unterschiedliche Funktionen im Bearbeitungsablauf.

Spannungsarmes Glühen

Dies ist ein Zwischenschritt. Er erfolgt nach der Grobbearbeitung, um das Teil zu stabilisieren. Dadurch wird ein Verzug verhindert, bevor die endgültigen, präzisen Schnitte ausgeführt werden.

Normalisierendes Glühen

Dies ist ein abschließender Bearbeitungsschritt. Wir führen ihn an dem fertigen Teil durch. Dadurch werden seine Materialeigenschaften und seine langfristige Leistung optimiert.

| Glühen Typ | Primäre Zielsetzung | Zeitplanung im Arbeitsablauf |

|---|---|---|

| Stressabbau | Stabilität und Maßkontrolle | Mid-Process |

| Normalisierung | Leistung maximieren | Nachbearbeitung |

Diese Klassifizierung trägt dazu bei, dass das endgültige Bauteil den genauen Spezifikationen entspricht.

Tiefer eintauchen: Zielgerichtetes Glühen

Es ist von entscheidender Bedeutung zu wissen, wann welche Art des Glühens eingesetzt werden soll. Bei PTSMAKE wirkt sich diese Entscheidung direkt auf die Endqualität jedes von uns gelieferten Präzisionsbauteils aus.

Stressabbau für Stabilität

Schwere Bearbeitungen führen zu inneren Spannungen im Material. Dies gilt insbesondere für komplexe PEEK-Bearbeitungsprojekte.

Nach dem Grobzuschnitt führen wir ein Spannungsarmglühen durch. Die sanfte Erwärmung entspannt die Molekularstruktur des Materials. Dadurch werden Spannungen abgebaut, bevor sie bei den abschließenden Bearbeitungsgängen Verformungen verursachen können. Dieser Schritt ist für Teile mit engen Toleranzen unerlässlich.

Normalisieren für Spitzenleistungen

Beim Normalisierungsglühen geht es darum, das volle Potenzial eines Werkstoffs zu erschließen. Wir führen dies am fertigen, vollständig bearbeiteten Teil durch.

Bei diesem Verfahren wird ein kontrollierter Heiz- und Kühlzyklus durchgeführt. Es zielt darauf ab, eine einheitliche und hoch geordnete Mikrostruktur zu schaffen. Dadurch werden Eigenschaften wie Härte und chemische Beständigkeit maximiert, indem die Kristallinität14. Ausgehend von unseren Projektdaten kann dieser Schritt die Lebensdauer der Teile erheblich verlängern.

| Merkmal | Spannungsarmes Glühen | Normalisierendes Glühen |

|---|---|---|

| Zweck | Innere Spannungen beseitigen | Optimieren der endgültigen Eigenschaften |

| Timing | Nach der Grobbearbeitung | Nach allen Bearbeitungen |

| Hauptvorteil | Verhindert Verzerrungen | Erhöht die Leistung |

| Schwerpunkt | Stabilität der Abmessungen | Materielle Struktur |

Die Wahl des richtigen Verfahrens ist ein wesentlicher Bestandteil unseres Engagements. Sie stellt sicher, dass wir jedes Mal zuverlässige, leistungsstarke Teile liefern.

Das Glühen nach der Bearbeitung wird nach seiner Funktion kategorisiert. Spannungsarmglühen ist ein Zwischenschritt im Prozess, um die Maßhaltigkeit zu gewährleisten. Normalisieren ist eine abschließende Behandlung zur Maximierung der Materialfestigkeit und -leistung durch Verfeinerung der inneren Struktur, um die Zuverlässigkeit für den Endverbraucher zu gewährleisten.

Wie lassen sich dünnwandige PEEK-Elemente effektiv und ohne Verzug bearbeiten?

Die Bearbeitung von dünnwandigem PEEK ist ein echter Härtetest. Das Material kann sich unter Druck oder Hitze leicht verziehen. Um Verzug zu vermeiden, braucht es nicht nur einen einzigen Trick. Es geht um ein systematisches, schonendes Vorgehen.

Bei unseren Projekten bei PTSMAKE verlassen wir uns auf mehrere Schlüsseltechniken. Diese Methoden helfen uns, enge Toleranzen einzuhalten. Sie stellen sicher, dass das endgültige Teil perfekt mit dem Entwurf übereinstimmt. Lassen Sie uns diese praktikablen Strategien erkunden.

Maschine in Etappen

Ein häufiger Fehler ist der Versuch, zu viel Material auf einmal zu entfernen. Bei dünnen Wänden entstehen dadurch Spannungen und Hitze, die zu Verformungen führen. Wir verwenden für die PEEK-Bearbeitung immer ein mehrstufiges Verfahren.

Zunächst führen wir Schruppdurchgänge durch. Dabei wird der größte Teil des Materials entfernt. Wir lassen jedoch absichtlich eine kleine Menge zusätzliches Material zurück, in der Regel etwa 0,2 mm bis 0,5 mm.

Dann lassen wir das Teil abkühlen und stabilisieren es. Dadurch können sich die inneren Spannungen entspannen. Schließlich führen wir leichte Nachbearbeitungsgänge durch, um das Teil auf seine endgültigen Abmessungen zu bringen.

Niedrigen Anpressdruck verwenden

PEEK ist ein relativ weiches Material. Eine übermäßige Spannkraft verformt ein dünnwandiges Merkmal, bevor Sie überhaupt mit dem Schneiden beginnen. Es ist entscheidend, das Werkstück sicher, aber sanft zu halten.

Wir entwerfen oft kundenspezifische Spannvorrichtungen oder verwenden weiche Backen. Dadurch wird die Spannkraft gleichmäßig verteilt. So wird die Oberfläche nicht beschädigt und Verformungen werden vermieden. Entscheidend ist, dass der Druck gerade ausreicht, um das Material zu halten, und nicht mehr. PEEKs hohe Wärmeausdehnungskoeffizient15 bedeutet auch, dass die bei der Bearbeitung entstehende Wärme zu einer Ausdehnung führen kann, was das Einspannen noch schwieriger macht.

Verwenden Sie scharfe Werkzeuge und leichte Schnitte

Stumpfe Werkzeuge schneiden nicht, sie drücken und reiben. Dadurch entstehen Reibung, Hitze und hohe Schnittkräfte. All das sind die Feinde von dünnwandigen PEEK-Funktionen.

Die Verwendung von extrem scharfen, neuen oder frisch geschliffenen Schneidwerkzeugen ist unverzichtbar. Kombinieren Sie dies mit geringen radialen und axialen Schnitttiefen. Dadurch wird die auf das Teil ausgeübte Kraft minimiert und die Gefahr einer Durchbiegung verringert.

| Technik | Nutzen Sie |

|---|---|

| Scharfe Werkzeuge | Reduziert Schnittkräfte und Hitze. |

| Leichte Schnitte | Minimiert die Materialumlenkung. |

| Hohe Spindeldrehzahl | Ermöglicht ein schnelleres und saubereres Scheren. |

| Geeignete Vorschubgeschwindigkeit | Verhindert das Reiben und Schmelzen der Werkzeuge. |

Steigfräsen verwenden

Beim Fräsen kommt es auf die Richtung des Schnitts an. Wir verwenden das Gleichlauffräsen ausschließlich für die Bearbeitung dünner Wände.

Beim Gleichlauffräsen dreht sich der Fräser in der gleichen Richtung wie der Vorschub. Er schneidet "nach unten" in das Material. Dadurch wird das Werkstück in die Halterung gezogen und die Schnittkräfte werden nach unten geleitet. Dadurch wird die Neigung von dünnen Wänden, sich vom Fräser wegzubewegen, stark reduziert. Beim konventionellen Fräsen hingegen wird das Material gedrückt und kann sich verbiegen.

Die Bearbeitung dünner PEEK-Merkmale erfordert ein sanftes Vorgehen. Verwenden Sie stufenweise Bearbeitung, geringen Spanndruck, scharfe Werkzeuge mit leichten Schnitten und Gleichlauffräsen. Diese Schritte sind von grundlegender Bedeutung, um Verzug zu vermeiden und die präzisen Ergebnisse zu erzielen, die Ihre Anwendung erfordert.

Wie kann man Grate während des PEEK-Prozesses verhindern und entfernen?

Gratvermeidung bei der PEEK-Bearbeitung ist immer die beste Strategie. Sie spart Zeit und gewährleistet die Integrität des Teils. Der Schlüssel liegt darin, von Anfang an die richtigen Techniken anzuwenden.

Dazu gehören besonders scharfe Schneidwerkzeuge. Es bedeutet auch, die richtige Bearbeitungsstrategie zu wählen.

Zum Entfernen sind schonende Methoden erforderlich. Harte Schleifmittel können die Oberfläche des Teils zerstören. Schauen wir uns die besten Methoden an.

| Aktion Typ | Empfohlene Methode |

|---|---|

| Prävention | Außergewöhnlich scharfe Werkzeuge |

| Prävention | Steigfräsen |

| Berichtigung | Manuelles Entgraten (scharfes Werkzeug) |

| Berichtigung | Lichtdampfhonen |

| Berichtigung | Kryogenes Entgraten |

Proaktive Strategien zur Gratprävention

Bei PTSMAKE setzen wir auf Prävention statt auf Korrektur. Das ist effizienter und sorgt für höchste Qualität bei PEEK-Teilen. Scharfe Werkzeuge sind nicht verhandelbar. Eine scharfe Kante schert das Material sauber ab und minimiert die plastische Verformung16 was zu Graten führt. Stumpfe Werkzeuge drücken das Material und erzeugen starke Grate.

Auch bei PEEK ziehen wir das Gleichlauffräsen dem konventionellen Fräsen vor. Beim Gleichlauffräsen dreht sich der Fräser mit der Vorschubrichtung. Diese Technik erzeugt einen dünneren Span, wenn der Zahn den Schnitt verlässt. Dadurch wird die Wahrscheinlichkeit der Gratbildung erheblich verringert.

Effektive Techniken zur Gratentfernung

Wenn Grate auftreten, ist eine sorgfältige Entfernung entscheidend. Das Entgraten von Hand mit einem sehr scharfen Werkzeug kann bei Prototypen funktionieren. Dies erfordert jedoch eine ruhige, geschickte Hand.

Um konsistentere Ergebnisse zu erzielen, wenden wir andere Methoden an.

| Methode | Bester Anwendungsfall | Wichtigste Überlegung |

|---|---|---|

| Lichtdampfhonen | Empfindliche Teile, komplexe Geometrien | Schonendes Verfahren, bewahrt die Oberflächengüte |

| Kryogenes Entgraten | Hochvolumige Produktion | Hocheffizient, verwendet flüssigen Stickstoff |

Von der Verwendung von Schleifpads raten wir dringend ab. Sie können Partikel in die PEEK-Oberfläche einbetten. Diese Verunreinigung ist für Anwendungen in der Medizin und der Luft- und Raumfahrt inakzeptabel.

Die Vermeidung von Graten bei der PEEK-Bearbeitung durch scharfe Werkzeuge und Gleichlauffräsen ist der ideale Ansatz. Wenn eine Entfernung erforderlich ist, verwenden Sie präzise Methoden wie manuelles Entgraten, Dampfhonen oder kryogene Verfahren. Vermeiden Sie stets Schleifpads, um eine Kontamination der Oberfläche zu verhindern.

Wie ist das Verfahren zum Spannungsabbau nach der Bearbeitung (Glühen)?

Das richtige Glühverfahren ist entscheidend. Es verhindert eine spätere Verformung des Teils. Betrachten Sie es als eine kontrollierte Entspannung für das Material.

Bei PTSMAKE folgen wir einem präzisen Rezept. Dies gewährleistet Stabilität und Maßhaltigkeit bei jeder Komponente, die wir liefern. Das ist ein nicht verhandelbarer Schritt.

Wichtige Parameter für das Glühen

Hier ist ein vereinfachter Überblick über unseren Prozess.

| Schritt | Aktion | Leitfaden |

|---|---|---|

| 1 | Heizung | Langsames Hochfahren, ca. 50°F/Stunde. |

| 2 | Einweichen | Bei 300°F für 1 Stunde pro Zoll Dicke halten. |

| 3 | Kühlung | Langsames Herunterfahren, Anpassung an die Aufheizgeschwindigkeit. |

Dieser kontrollierte Zyklus ist entscheidend für den Erfolg.

Eine schrittweise Anleitung zum Glühen

Schauen wir uns den Prozess im Detail an. Jeder Schritt hat einen bestimmten Zweck, der zur endgültigen Qualität des Teils beiträgt. Ein falscher Schritt kann ein ansonsten perfektes Bauteil ruinieren.

1. Vorbereitung und Platzierung

Zuerst legen wir das Teil in einen programmierbaren Ofen. Er muss eine gute Luftzirkulation haben. Dadurch wird sichergestellt, dass das Teil gleichmäßig erwärmt und abgekühlt wird. Ungleichmäßige Temperaturen erzeugen neue Spannungen und machen den Zweck des Glühens zunichte.

2. Der Heizkreislauf

Wir erhöhen die Temperatur sehr langsam. Eine Rate von etwa 50°F pro Stunde ist ein guter Richtwert. Eine schnelle Erwärmung schockiert das Material. Durch die langsame Erhöhung kann sich die innere Struktur allmählich anpassen, ohne dass neue Spannungen entstehen.

3. Einweichen bei Zieltemperatur

Sobald die Zieltemperatur, z. B. 300°F, erreicht ist, halten wir sie. Diese "Einweichzeit" ist entscheidend. Als Faustregel gilt eine Stunde für jeden Zoll der dicksten Stelle des Materials. So hat die Spannung genügend Zeit, um sich vollständig im gesamten Material abzubauen. Kristalline Struktur17.

4. Der Kühlkreislauf

Kühlen ist genauso wichtig wie Heizen. Wir fahren die Temperatur langsam herunter. Abschrecken Sie das Teil niemals durch schnelles Abkühlen in Wasser oder Luft. Abschrecken führt zu Spannungen und kann das Teil spröde machen. Dies gilt insbesondere für die Bearbeitung von PEEK, bei der die Materialeigenschaften von größter Bedeutung sind.

Der Erfolg des Spannungsabbaus nach der Bearbeitung hängt von einem langsamen, kontrollierten Wärmezyklus ab. Sowohl die Aufheiz- als auch die Abkühlgeschwindigkeit sind gleichermaßen wichtig. Wird ein Schritt im Glühprozess überstürzt, beeinträchtigt dies die endgültige Stabilität und Leistung des Teils.

Wie erreicht man eine bestimmte Oberflächengüte (Ra) auf PEEK?

Der letzte Arbeitsgang ist entscheidend. Er bestimmt die endgültige Oberflächenrauhigkeit (Ra) Ihres PEEK-Teils. Dies ist nicht der richtige Zeitpunkt für aggressiven Materialabtrag. Stattdessen geht es hier um Präzision und Kontrolle.

Die Endbearbeitungsstrategie

Ihr Ziel ist eine saubere, scherende Wirkung. Dieser Ansatz minimiert die Belastung für das Material. Es verhindert das Schmelzen oder Verschmieren, was bei der Bearbeitung von PEEK häufig vorkommt.

Im Folgenden finden Sie eine kurze Anleitung zu den Parametern, die wir bei PTSMAKE verwenden, um die besten Ergebnisse zu erzielen.

| Parameter | Empfehlung |

|---|---|

| Werkzeug | Spezieller Finisher, großer Eckenradius |

| Schnitttiefe | Leicht (z. B. 0,005" - 0,010") |

| Schnittgeschwindigkeit | Hoch |

| Vorschubgeschwindigkeit | Langsam |

Diese Kombination führt zu einem hervorragenden Ergebnis.

Aufgliederung der Veredelungsparameter

Das Erzielen einer spiegelnden Oberfläche auf PEEK ist ein heikles Gleichgewicht. Jeder Parameter spielt dabei eine besondere Rolle. Lassen Sie uns herausfinden, warum diese spezielle Kombination für eine hochwertige PEEK-Bearbeitung so effektiv ist.

Auswahl der Werkzeuge: Der Glätter

Wir verwenden immer ein spezielles Finishing-Werkzeug. Dieses Werkzeug sollte eine sehr scharfe Schneide haben. Ein großer Eckenradius ist unerlässlich. Es wirkt wie ein Wischer und glättet beim Schneiden die Spitzen und Täler der Oberfläche. Dieser Vorgang senkt den Ra-Wert erheblich.

Der Schnitt: Leicht und präzise

Eine geringe Schnitttiefe ist nicht verhandelbar. Wir empfehlen zwischen 0,005" und 0,010". Dieser minimale Eingriff reduziert die Schnittkräfte. Es minimiert die Wärmeentwicklung und das Risiko von Werkzeugauslenkung18um sicherzustellen, dass die endgültigen Abmessungen genau sind.

Geschwindigkeit und Vorschub: Ein kontrollierter Tanz

Dies ist der Punkt, an dem der Prozess zu einem sorgfältigen Tanz wird.

| Faktor | Wirkung auf das Finish |

|---|---|

| Hohe Schnittgeschwindigkeit | Erzeugt eine saubere Schere und reduziert Grate. |

| Langsame Vorschubgeschwindigkeit | Minimiert Werkzeugspuren und sorgt für eine glattere Oberfläche. |

Unsere Tests mit Kunden haben ergeben, dass diese Kombination aus hoher Geschwindigkeit und langsamem Vorschub es ermöglicht, dass jede Schneide eine sehr geringe Spanlast aufnehmen kann. Dies verhindert, dass das Material reißt, und führt zu einer bestmöglichen Oberflächenbearbeitung von PEEK-Bauteilen.

Um eine hervorragende PEEK-Oberfläche zu erzielen, ist ein spezieller Schlichtdurchgang erforderlich. Der Schlüssel dazu ist die Kombination eines Werkzeugs mit großem Radius mit einer geringen Schnitttiefe, einer hohen Schnittgeschwindigkeit und einem langsamen Vorschub für optimale, wiederholbare Ergebnisse.

Wie lässt sich die Dimensionsinstabilität von fertigen PEEK-Bauteilen beheben?

Wenn ein fertiges PEEK-Teil seine Größe ändert, ist das frustrierend. Der Schlüssel ist, nicht zu raten, sondern einem klaren Diagnosepfad zu folgen. Dieser strukturierte Ansatz spart Zeit und Material.

Wir können das Problem in vier Schlüsselbereiche unterteilen. Betrachten Sie dies als eine Checkliste, um die Ursache zu finden. Das hilft uns, methodisch vorzugehen.

Schritt 1: Prüfen Sie das Material

Überprüfen Sie zunächst immer die Historie des Materials. Wurde das PEEK-Material ordnungsgemäß getempert? Dieser Schritt ist entscheidend für die Stabilisierung des Materials, bevor die PEEK-Bearbeitung überhaupt beginnt.

Schritt 2: Überprüfung des Prozesses

Als Nächstes sollten Sie sich Ihre Bearbeitungsparameter ansehen. Aggressive Schnitte, insbesondere beim Schruppen, können zu Spannungen führen. Diese versteckte Spannung kann dazu führen, dass sich das Teil später verzieht.

Um tiefer zu graben, ist ein systematischer Arbeitsablauf Ihr bestes Werkzeug. Er räumt mit Annahmen auf und stützt sich auf Beweise. Jeder Schritt baut auf dem letzten auf und grenzt die potenziellen Ursachen für Maßänderungen bei Ihren PEEK-Bauteilen ein.

Schritt 3: Prüfen Sie die Werkstückaufnahme

Entscheidend ist, wie das Teil gehalten wurde. Zu fest angezogene Klemmen können das Rohmaterial verformen. Diese Spannung wird nach der Bearbeitung freigesetzt, wodurch sich das Teil bewegt. Die Spannvorrichtung muss sicher sein, darf aber keine Spannungen erzeugen.

Schritt 4: Messung im Zeitverlauf

Die Messung liefert den endgültigen Beweis. Eine unmittelbare Kontrolle nach der Bearbeitung gibt Ihnen einen Anhaltspunkt. Der eigentliche Test ist jedoch eine erneute Messung nach 24 Stunden. In dieser Zeit können sich die inneren Spannungen entspannen.

Diese Zeitraffermessung quantifiziert die Instabilität. Sie zeigt Ihnen genau, wie stark sich das Teil bewegt. Diese Daten sind von unschätzbarem Wert. Mit ihrer Hilfe lässt sich feststellen, ob es sich um Materialspannungen oder um einen Bearbeitungsparameter handelt. Wir haben festgestellt, dass diese Methode selbst kleine Eigenspannung19 Probleme wirksam zu lösen.

Hier ist ein einfaches Protokoll, das Sie verwenden können:

| Messpunkt | Abmessung A (mm) | Maß B (mm) | Anmerkungen |

|---|---|---|---|

| Unmittelbar nach der Bearbeitung | 100.05 | 50.02 | Frisch aus der Maschine |

| 24 Stunden später | 99.98 | 50.01 | Teil hat sich niedergelassen |

Dieser systematische Ansatz isoliert die Variable, die die Instabilität verursacht.

Ein strukturierter Diagnose-Workflow ist unerlässlich. Durch die methodische Überprüfung von Material, Prozess, Aufspannung und zeitbasierten Messungen können Sie die Grundursache für die Dimensionsinstabilität von PEEK-Teilen effizient ermitteln und beheben und so die Genauigkeit und Zuverlässigkeit der Endkomponenten sicherstellen.

Wie bearbeitet man PEEK-GF30 (glasgefüllt), um den Werkzeugverschleiß zu minimieren?

Die Bearbeitung von PEEK-GF30 stellt eine besondere Herausforderung dar. Die Glasfasern, die für Festigkeit sorgen, machen es auch extrem abrasiv. Dadurch werden Standardschneidwerkzeuge schnell abgenutzt.

Um dies zu bekämpfen, ist eine fortschrittliche Strategie erforderlich. Dazu gehören der Einsatz hochwertiger Werkzeuge, die Anpassung der Parameter und ein effektives Management der Bearbeitungsumgebung. Diese Schritte sind nicht optional, um konsistente Ergebnisse zu erzielen.

Der richtige Ansatz schützt Ihre Investitionen in Werkzeuge und sichert die Qualität der Teile.

| Werkzeug Material | Abnutzungswiderstand | Empfohlen für PEEK-GF30 |

|---|---|---|

| Unbeschichtetes Hartmetall | Niedrig | Nein |

| Beschichtetes Hartmetall | Mittel | Nur für Kurzstrecken |

| Diamant (PCD) | Extrem hoch | Ja, sehr empfehlenswert |

Der unübertroffene Vorteil von Diamantwerkzeugen

Bei der Bearbeitung von PEEK-GF30 halten Standardwerkzeuge einfach nicht durch. Die Glasverstärkung wirkt wie feines Schleifpapier und lässt die Schneidkante schnell abstumpfen. An dieser Stelle werden fortschrittliche Materialien für jede ernsthafte PEEK-Bearbeitung erforderlich.

Diamantbeschichtetes Hartmetall und PKD

Werkzeuge aus polykristallinem Diamant (PKD) sind der Goldstandard. Diamant ist das härteste bekannte Material und macht PKD-Werkzeuge außergewöhnlich widerstandsfähig gegen die abrasiven Eigenschaften des Materials. Diamantbeschichtete Hartmetallwerkzeuge bieten eine kostengünstige Alternative mit deutlich verbesserter Leistung gegenüber Standard-Hartmetall.

Diese Entscheidung wirkt sich direkt auf die Lebensdauer der Werkzeuge und die Konsistenz der Teile aus.

Beherrschen der Schnittparameter

Sie können PEEK-GF30 nicht mit denselben Einstellungen bearbeiten wie ungefülltes PEEK. Die Reibung durch die Glasfasern erzeugt erhebliche Hitze, die den Werkzeugausfall beschleunigt. Die Hauptursache hierfür ist die intensive abrasiver Verschleiß20 von den harten Füllstoffpartikeln.

Reduzieren Sie die Schnittgeschwindigkeiten

Unsere Tests mit Kunden haben ergeben, dass eine Reduzierung der Schnittgeschwindigkeit um 30-50% im Vergleich zu ungefülltem PEEK ein guter Ausgangspunkt ist. Dies senkt die Reibung und Wärme an der Schneidkante. Das gibt dem Werkzeug eine Chance, gegen den unerbittlichen Abrieb zu kämpfen.

| Parameter | Leitfaden für PEEK-GF30 | Begründung |

|---|---|---|

| Geschwindigkeit (SFM) | Reduzieren 30-50% vs. Ungefüllt | Bewältigt Hitze und Reibung |

| Futtermittel (IPR) | Beibehaltung oder leichte Reduzierung | Verhindert Werkzeugausbrüche |

| Kühlmittel | Kühlmittel fluten obligatorisch | Spült abrasive Partikel aus |

Die Kraft des robusten Flutkühlmittels

Kühlmittel hat mehr als nur die Aufgabe, Wärme zu reduzieren. Bei PEEK-GF30 besteht seine wichtigste Aufgabe darin, Abriebpartikel aus der Schneidzone zu spülen. Ohne wirksame Spanabfuhr bleiben diese Glassplitter zwischen Werkzeug und Werkstück hängen und wirken wie Schleifpaste. Ein großvolumiges Hochdruck-Flutkühlmittelsystem ist zum Schutz des Werkzeugs und der Werkstückoberfläche unverzichtbar.

Um PEEK-GF30 effektiv zu bearbeiten, ist eine dreiteilige Strategie entscheidend. Verwenden Sie ultraharte Werkzeuge wie PKD, reduzieren Sie die Schnittgeschwindigkeiten, um Hitze und Reibung zu reduzieren, und verwenden Sie ein robustes Flutkühlmittel, um Abriebpartikel zu entfernen. Dieser Ansatz maximiert die Lebensdauer der Werkzeuge und gewährleistet die Integrität der Teile.

Wie würden Sie einen komplexen PEEK-Bearbeitungsauftrag genau anbieten?

Die Integration von technischem Wissen in die Geschäftspraxis ist der Schlüssel. Ein genaues Angebot für die komplexe Bearbeitung von PEEK geht über einfache Berechnungen hinaus. Sie erfordert ein tiefes Verständnis der einzigartigen Eigenschaften des Materials.

Sie müssen höhere Materialkosten einkalkulieren. PEEK ist erheblich teurer als Aluminium. Die Zykluszeiten sind auch langsamer, um Wärme zu bewältigen und Spannungen zu vermeiden.

Wichtige Angebotsanpassungen

| Faktor | PEEK vs. Aluminium | Auswirkungen auf das Angebot |

|---|---|---|

| Materialkosten | Viel höher | Erhöht die Grundkosten erheblich |

| Zykluszeit | Langsamer | Erhöht die Maschinenzeit und den Arbeitsaufwand |

| Werkzeugbau | Spezialisiert (PCD) | Höhere anfängliche Werkzeugkosten |

Diese Elemente müssen in Ihrer Geschäftspraxis klar berücksichtigt werden.

Tieferer Einblick in versteckte Kosten

Um einen genauen Kostenvoranschlag für einen PEEK-Bearbeitungsauftrag zu erstellen, muss man auf die feinen Details achten. Es geht nicht nur um die Rohmaterialkosten. Sie müssen berücksichtigen, wie sich PEEK während und nach der Bearbeitung verhält.

So sind beispielsweise gefüllte PEEK-Typen, die Glas- oder Kohlenstofffasern enthalten, sehr abrasiv. Standardschneidwerkzeuge nutzen sich schnell ab. Dies zwingt zur Verwendung von Werkzeugen aus polykristallinem Diamant (PKD), die zwar höhere Anschaffungskosten verursachen, aber für die Einhaltung von Toleranzen notwendig sind.

Überlegungen zur Nachbearbeitung

Die Arbeit ist nicht zu Ende, wenn die Maschine anhält. Sorgfältige Handhabung und Entgratung sind entscheidend. PEEK ist ein zähes Material, und Grate müssen sorgfältig von Hand entfernt werden, was einen erheblichen Arbeitsaufwand bedeutet.

Außerdem ist bei hochpräzisen Teilen häufig ein Glühzyklus erforderlich. Dieser Prozess baut die bei der Bearbeitung entstandenen inneren Spannungen ab. Es verhindert Verformungen und gewährleistet die Maßhaltigkeit. Kontrolle der Materialeigenschaften Kristallinität21 ist entscheidend für die Leistung.

Diese Nachbearbeitungsschritte sind bei komplexen Aufträgen nicht optional. Wir von PTSMAKE kalkulieren sie in unsere Angebote ein, um Überraschungen zu vermeiden.

| Prozess | Grund | Auswirkungen auf das Angebot |

|---|---|---|

| PCD-Werkzeuge | Für abrasiv gefüllte Sorten | Höheres Budget für Werkzeuge |

| Sorgfältiges Entgraten | Vermeidet die Beschädigung von Teilen | Erhöhte Facharbeiterzeit |

| Glühen | Entlastet, sorgt für Stabilität | Erhöht Prozesszeit und -kosten |

Genaue Angebote für die PEEK-Bearbeitung müssen diese technischen Gegebenheiten berücksichtigen. Die Berücksichtigung höherer Materialkosten, spezieller Werkzeuge für gefüllte Typen und wichtiger Nachbearbeitungsschritte wie Glühen und Entgraten gewährleistet einen realistischen und verlässlichen Preis für Ihren Kunden.

Erweiterte PEEK-Bearbeitung mit PTSMAKE-Know-how

Sind Sie bereit, Ihr nächstes PEEK-Bearbeitungsprojekt voranzutreiben? Wenden Sie sich an PTSMAKE für ein präzises Angebot und entdecken Sie, wie unser Fachwissen, unsere hochmoderne Technologie und unser engagierter Service zuverlässige PEEK-Komponenten mit hohen Toleranzen liefern - pünktlich und genau nach Ihren Vorgaben. Starten Sie Ihre Anfrage bei PTSMAKE noch heute!

Erfahren Sie, wie sich diese kritische Temperatur auf das Materialverhalten und die Bearbeitungsstrategien auswirkt. ↩

Lernen Sie die Wissenschaft hinter Eigenspannungen und deren Auswirkungen auf die Leistung von Polymeren kennen. ↩

Verstehen, wie sich die Faserrichtung auf die Festigkeit und Leistung des Materials auswirkt. ↩

Verstehen Sie, wie die Temperatur die strukturelle Integrität und das Bearbeitungsverhalten von PEEK entscheidend beeinflusst. ↩

Verstehen Sie die Mechanismen des Materialversagens und wie es sich auf die Qualität des Endprodukts auswirkt. ↩

Erfahren Sie mehr über die wissenschaftlichen Hintergründe dieser Versagensart und wie man sie bei Verbundwerkstoffen verhindern kann. ↩

Erfahren Sie, wie diese kritische Eigenschaft das Materialverhalten bei der Bearbeitung und anderen thermischen Prozessen beeinflusst. ↩

Verstehen, wie sich Änderungen in der Molekularstruktur auf die mechanischen Eigenschaften und die Leistung des Endprodukts auswirken. ↩

Erfahren Sie, wie sich die Materialeigenschaften auf die Eignung für medizintechnische Anwendungen auswirken. ↩

Klicken Sie hier, um zu sehen, wie sich dieser entscheidende Winkel auf die Schnittkräfte, die Spankontrolle und die Qualität des Endprodukts auswirkt. ↩

Erfahren Sie, wie sich die Prinzipien von Reibung, Verschleiß und Schmierung auf Ihre Bearbeitungsergebnisse auswirken können. ↩

Erfahren Sie, wie sich die Fähigkeit eines Materials zur Wärmeübertragung auf Ihr PEEK-Bearbeitungsprojekt auswirkt. ↩

Verstehen Sie die Ursachen für diese Vibrationen und wie Sie sie beseitigen können, um eine makellose Oberfläche zu erhalten. ↩

Entdecken Sie, wie die innere Struktur eines Materials seine Haltbarkeit und Festigkeit in der Praxis beeinflusst. ↩

Erfahren Sie, wie diese Materialeigenschaft die Konstruktion und die Bearbeitungsstrategien beeinflusst. ↩

Verstehen, wie sich das Materialverhalten auf die Bearbeitungsqualität auswirkt, um Fehler wie Grate zu vermeiden. ↩

Klicken Sie hier, um zu verstehen, wie die innere Struktur eines Materials seine Stabilität und die Bearbeitungsergebnisse beeinflusst. ↩

Erfahren Sie, wie sich die Werkzeugdurchbiegung auf die Präzision und Oberflächenqualität Ihrer bearbeiteten Teile auswirken kann. ↩

Erfahren Sie mehr darüber, wie sich Eigenspannungen auf die Materialstabilität und Teilegenauigkeit auswirken. ↩

Erfahren Sie, wie Materialfüllstoffe zur schnellen Abnutzung von Schneidwerkzeugen beitragen. ↩

Verstehen Sie, wie sich die innere Struktur von PEEK auf die Stabilität und die Bearbeitung auswirkt, was für Präzisionskomponenten entscheidend ist. ↩