In der Präzisionsfertigung sehe ich immer wieder Unternehmen, die mit Goldanodisierungsprojekten zu kämpfen haben, die ihren Qualitätsansprüchen nicht genügen. Das Schlimmste daran? Die meisten Probleme entstehen dadurch, dass die grundlegenden elektrochemischen Prozesse und Prozessvariablen, die das Endergebnis beeinflussen, nicht verstanden werden.

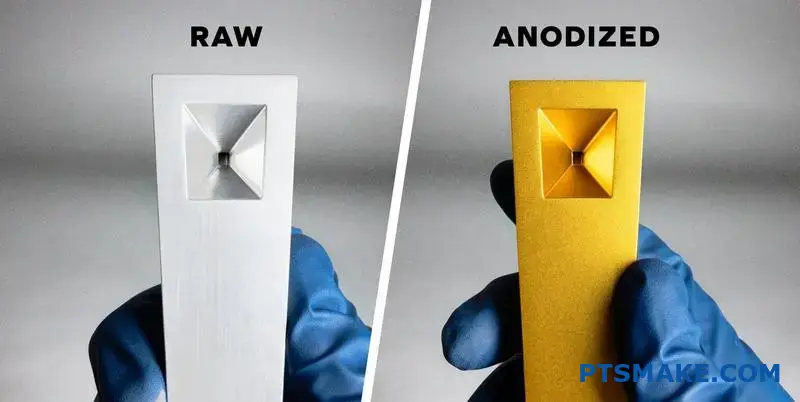

Die Goldanodisierung ist ein elektrochemischer Prozess, bei dem eine poröse Aluminiumoxidschicht entsteht, die anschließend mit Farbstoffen oder Metallablagerungen gefüllt wird, um verschiedene Goldtöne zu erzielen. Im Gegensatz zur Vergoldung wird diese Konversionsbeschichtung zu einem integralen Bestandteil des Aluminiumteils und bietet eine hervorragende Haltbarkeit und Haftung.

Dieser umfassende Leitfaden behandelt über 40 wichtige Fragen, die mir von Ingenieuren und Einkaufsleitern gestellt werden. Von der Auswahl der richtigen Aluminiumlegierung bis hin zur Kontrolle der Farbkonsistenz über mehrere Produktionschargen hinweg erhalten Sie praktische Einblicke, mit denen Sie kostspielige Fehler und Projektverzögerungen vermeiden können.

Was ist die elektrochemische Grundlage der Goldanodisierung?

Haben Sie sich jemals gefragt, welche Wissenschaft hinter der schönen, langlebigen Oberfläche von goldfarben eloxiertem Aluminium steckt? Es handelt sich nicht nur um eine Beschichtung. Es ist eine elektrochemische Umwandlung der Aluminiumoberfläche selbst.

Im Kern ist das Eloxieren ein Prozess der kontrollierten Oxidation. Wir tauchen das Aluminiumteil in ein Elektrolytbad und leiten elektrischen Strom hindurch. Das Aluminiumteil fungiert dabei als Anode oder positive Elektrode.

Durch diese Anordnung bildet sich auf der Oberfläche eine harte Schicht aus Aluminiumoxid. Diese Schicht ist die perfekte Grundlage für die Goldfarbe.

| Komponente | Rolle beim Eloxieren |

|---|---|

| Aluminiumteil | Die Anode (+) |

| Elektrolyt | Leitet Strom |

| Stromversorgung | Treibt die Reaktion voran |

Dieser kontrollierte Prozess macht die Endbeschichtung so robust.

Um den Prozess wirklich zu verstehen, müssen wir uns die Reaktionen an der Anode ansehen. Es ist ein faszinierendes Gleichgewicht zwischen Chemie und Physik.

Die Anodenreaktion

Wenn Spannung angelegt wird, gibt das Aluminium (Al) an der Oberfläche Elektronen ab. Es wird zu positiv geladenen Aluminiumionen (Al³⁺).

Gleichzeitig spaltet sich Wasser (H₂O) aus dem sauren Elektrolyten. Dadurch entstehen negativ geladene Sauerstoffionen (O²⁻). Diese Ionen werden von der positiv geladenen Aluminiumoberfläche angezogen. Sie verbinden sich zu Aluminiumoxid (Al₂O₃), genau der Schicht, die wir aufbauen wollen.

Die Rolle des Elektrolyten

Der Elektrolyt, in der Regel Schwefelsäure, leitet nicht nur Strom. Durch seine Säure wird ein Teil des neu gebildeten Oxids langsam aufgelöst.

Diese Auflösung ist entscheidend. Sie erzeugt mikroskopisch kleine Poren in der Oxidschicht. Diese Poren nehmen später den Goldfarbstoff auf und sorgen so für das endgültige Ergebnis. goldfarben eloxiertes Aluminium Aussehen. Ohne diese Poren wäre eine Färbung unmöglich.

Die Steuerung der Prozessvariablen erfordert Fachwissen. Parameter wie Spannung und Stromdichte1 sind entscheidend. Sie bestimmen die Dicke, Härte und Porosität der Oxidschicht.

Bei unserer Arbeit bei PTSMAKE steuern wir diese Faktoren präzise, um exakte Spezifikationen zu erfüllen.

| Variabel | Auswirkungen auf die Oxidschicht |

|---|---|

| Spannung | Beeinflusst die Schichthärte und Wachstumsrate. |

| Elektrolyttemperatur. | Beeinflusst die Porengröße und Schichtdichte. |

| Aktuelle Dichte | Steuert die Geschwindigkeit der Reaktion. |

Die Grundlage für ein hervorragendes Finish liegt in der Beherrschung dieser elektrochemischen Phase.

Die Elektrochemie des Eloxierens verwandelt ein einfaches Aluminiumteil in ein Bauteil mit einer dauerhaften, porösen Oxidschicht. Diese Schicht ist für den anschließenden Färbeprozess, der das endgültige Goldfinish erzeugt, unerlässlich. Die Beherrschung dieses Prozesses erfordert eine präzise Steuerung der elektrischen und chemischen Parameter.

Wie entsteht die ‘goldene’ Farbe eigentlich in diesem Prozess?

Die Herstellung einer Goldoberfläche ist keine Zauberei, sondern präzise Wissenschaft. Der Schlüssel liegt in der porösen Schicht, die beim Eloxieren entsteht. Wir haben zwei Hauptmethoden, um Farbe hinzuzufügen.

Eine Methode ist das Färben. Dabei tauchen wir das Teil in eine Farbstofflösung. Die Farbe füllt einfach die leeren Poren. Es ist ein unkomplizierter Vorgang.

Die andere Methode ist die elektrolytische Färbung. Diese Methode ist komplexer, liefert jedoch bessere Ergebnisse. Dabei werden Metallsalze tief in die Poren eingebracht. Dadurch entsteht eine andere Färbung.

| Färbemethode | So funktioniert es | Gemeinsame Nutzung |

|---|---|---|

| Färben | Die Poren sind mit organischen/anorganischen Farbstoffen gefüllt. | Dekorative Teile, weniger raue Umgebungen. |

| Elektrolytische | Metallsalze, die sich am Porenboden abgelagert haben. | Architektonische Anwendungen mit hoher Haltbarkeit. |

Lassen Sie uns diese Methoden genauer betrachten. Ihr Verständnis ist entscheidend für die Wahl der richtigen Oberflächenbehandlung für Ihr Projekt.

Der Färbeansatz

Das Färben ähnelt dem Beizen von Holz. Nach dem Eloxieren wird das Teil in einen Tank mit aufgelöstem Farbstoff getaucht. Die poröse Oxidschicht nimmt den Farbstoff auf. Diese Methode bietet eine große Auswahl an Farben. Viele organische Farbstoffe können jedoch mit der Zeit durch UV-Strahlung ausbleichen.

Der Vorteil der elektrolytischen Färbung

Für eine echte, dauerhafte goldeloxierte Aluminiumoberfläche bevorzugen wir oft die elektrolytische Färbung. Dies ist ein zweistufiger Prozess. Zuerst eloxieren wir das Aluminium. Dann tauchen wir es in ein zweites Bad, das Metallsalze wie Zinn enthält.

Eine Wechselspannung lagert diese Salze am Boden der Poren ab. Die Farbe ist kein Farbstoff. Sie entsteht durch einen optischen Effekt. Die Größe und Verteilung dieser Metallpartikel beeinflussen, wie sie mit Licht interagieren. Dieser Prozess erzeugt sehr lichtechte Farben.

Die resultierende Farbe hängt vom verwendeten Metallsalz und der Verarbeitungszeit ab. Durch diese präzise Steuerung erzielen wir gleichmäßige Goldtöne. Die Farbe entsteht durch Lichtstreuung2 von den winzigen Metallablagerungen.

| Schritt | Prozess | Zweck |

|---|---|---|

| Schritt 1 | Standard-Eloxierung | Eine klare, poröse Oxidschicht erzeugen. |

| Schritt 2 | Elektrolytische Abscheidung | Metallsalze in die Porenbasis einlagern. |

| Schritt 3 | Versiegeln | Schließen Sie die Poren, um die Farbe zu fixieren. |

Dank dieser Methode behält architektonisches Aluminium seine Farbe über Jahrzehnte hinweg. Bei PTSMAKE verwenden wir diese Methode für Teile, die maximale Haltbarkeit und Farbstabilität erfordern.

Bei der Farberzeugung durch Eloxieren werden entweder Poren mit Farbstoffen gefüllt oder Metallsalze abgeschieden. Bei der elektrolytischen Färbung werden Metallsalze und Lichtphysik genutzt, um extrem haltbare und stabile Farben zu erzeugen, wie beispielsweise die beliebte Goldoberfläche, die sich ideal für Hochleistungsanwendungen eignet.

Wie wirkt sich die Wahl der Aluminiumlegierung auf die Goldbeschichtung aus?

Die Wahl der Legierung ist nicht nur eine strukturelle Entscheidung, sondern auch eine kosmetische. Die "geheimen Zutaten" – die Legierungselemente – bestimmen direkt das endgültige Aussehen einer Goldbeschichtung.

Elemente wie Kupfer, Silizium und Zink sind entscheidend. Sie bestimmen, wie die Oberfläche während des Eloxierens reagiert. Diese Reaktion bestimmt die Klarheit und Konsistenz der Farbe. Für ein perfektes goldeloxiertes Aluminiumteil ist das Grundmaterial entscheidend.

| Legierung Serie | Primäre Elemente | Ergebnis der Goldeloxierung |

|---|---|---|

| Serie 6000 | Magnesium, Silizium | Hell, klar, konsistent |

| Serie 7000 | Zink, Kupfer | Gedämpft, oft trüb |

Das Verständnis der Metallurgie ist entscheidend für die Vorhersage des Endergebnisses. Verschiedene Legierungen haben einzigartige chemische Zusammensetzungen, die sich im Eloxaltank unterschiedlich verhalten.

Warum die Serie 6000 für dekorative Oberflächen hervorragend geeignet ist

Legierungen wie 6061 und 6063 sind aus gutem Grund sehr beliebt. Ihre Hauptlegierungselemente Magnesium und Silizium bilden eine Verbindung, die sich während des Eloxalprozesses gleichmäßig auflöst.

Dadurch entsteht eine hochporöse und klare Anodenschicht. Diese klare Struktur ist die perfekte Grundlage. Sie ermöglicht ein gleichmäßiges Eindringen der Goldfarbe, was zu einem lebendigen, gleichmäßigen und brillanten Finish führt. Bei unseren Projekten bei PTSMAKE empfehlen wir für hochwertige Kosmetikteile durchweg die Serie 6000.

Die Herausforderung mit Legierungen der Serie 7000

Umgekehrt sind Legierungen der Serie 7000, die für ihre außergewöhnliche Festigkeit bekannt sind, für dekorative Oberflächen schwierig zu verarbeiten. Ihr hoher Zinkgehalt, oft in Verbindung mit Kupfer, führt zu einer ungleichmäßigen intermetallische Verbindungen3.

Diese Verbindungen reagieren anders auf den Eloxierungsprozess als das umgebende Aluminium. Dies führt zu einer ungleichmäßigen Oxidschicht, die trüb oder matt erscheinen kann. Das Ergebnis ist oft eine stumpfe, manchmal schlammige Goldfarbe, der die gewünschte Helligkeit fehlt.

| Legierungselement | Auswirkungen auf die Goldeloxierung |

|---|---|

| Kupfer (Cu) | Kann Trübungen oder ein mattes Finish verursachen. |

| Silizium (Si) | In hohen Mengen kann es zu einem grauen oder schmutzigen Aussehen führen. |

| Zink (Zn) | Hohe Werte beeinträchtigen die Farbklarheit und führen zu trüben Farbtönen. |

| Magnesium (Mg) | Im Allgemeinen positiv, trägt zur Bildung einer klaren Oxidschicht bei. |

Legierungselemente sind der entscheidende Faktor für die endgültige Farbe. Für eine helle, dekorative Goldoberfläche sind Legierungen der Serie 6000 überlegen. Die Festigkeit der Legierungen der Serie 7000 geht aufgrund ihres Zink- und Kupfergehalts zu Lasten der optischen Klarheit.

Was sind die wichtigsten Leistungseigenschaften einer goldeloxierten Oberfläche?

Die Goldeloxierung bietet mehr als nur eine schöne Oberfläche. Sie schafft eine Oberfläche mit erheblichen funktionalen Verbesserungen. Dieser Prozess verändert die äußere Schicht des Aluminiums. Sie wird viel härter und haltbarer.

Dies ist nicht nur eine Beschichtung, sondern ein integraler Bestandteil des Metalls. Die Leistungssteigerungen sind erheblich. Sie sind entscheidend für anspruchsvolle Anwendungen in vielen Branchen.

Wichtige funktionale Vorteile

Eine goldeloxierte Oberfläche bietet hervorragenden Schutz. Sie schützt das darunterliegende Aluminium vor Verschleiß und Umwelteinflüssen.

| Eigentum | Verbesserung |

|---|---|

| Härte | Erheblich erhöht |

| Korrosionsbeständigkeit | Ausgezeichnet |

| Abnutzungswiderstand | Deutlich verbessert |

| Elektrische Isolierung | Hoch |

Diese Oberflächenbehandlung ist die erste Wahl für Hochleistungsteile. Sie gewährleistet Zuverlässigkeit und eine längere Lebensdauer der Komponenten.

Die optische Attraktivität der Goldeloxierung ist unbestreitbar. Ihr wahrer Wert liegt jedoch in messbaren Leistungsverbesserungen. Diese Eigenschaften sind nicht nur qualitativ, sondern lassen sich mit spezifischen, branchenüblichen Tests quantifizieren. Diese Daten helfen Ingenieuren, fundierte Entscheidungen zu treffen.

Quantifizierung der Härte

Die Härte ist ein wesentlicher Vorteil. Eine typische eloxierte Schicht vom Typ II kann eine Härte von 60-70 auf der Rockwell-C-Skala erreichen. Das ist wesentlich härter als unbehandelte Aluminiumlegierungen. Dadurch ist die Oberfläche sehr widerstandsfähig gegen Kratzer und Abrieb.

Korrosionsbeständigkeitskennzahlen

Zur Prüfung der Korrosionsbeständigkeit verwenden wir häufig Salzsprühtests. Ein ordnungsgemäß versiegeltes, goldeloxiertes Aluminiumteil hält einer Salzsprühexposition von über 336 Stunden (gemäß ASTM B117) ohne Anzeichen von Korrosion stand. Dies ist ein entscheidender Faktor für Teile, die in rauen Umgebungen eingesetzt werden. Bei PTSMAKE bestätigen unsere Tests diese hervorragenden Ergebnisse.

| Eigentum | Typischer Wert/Standard | Anwendung Nutzen |

|---|---|---|

| Härte | 60-70 Rockwell C | Kratz- und Abriebfestigkeit |

| Korrosion | 336+ Stunden (ASTM B117) | Haltbarkeit unter rauen Bedingungen |

| Dielektrische Festigkeit | ~30–40 V/µm | Elektrische Isolierung |

Elektrische Eigenschaften und Verschleißeigenschaften

Die anodische Schicht ist ein ausgezeichneter elektrischer Isolator. Ihre Durchschlagsfestigkeit4 ist eine wichtige Eigenschaft für Elektronikgehäuse und -komponenten. Sie verhindert Kurzschlüsse. Darüber hinaus ist die Abriebfestigkeit bemerkenswert und schützt Teile über lange Zeiträume vor Reibung und mechanischem Verschleiß.

Eine goldeloxierte Oberfläche bietet messbare Verbesserungen hinsichtlich Härte, Korrosionsbeständigkeit und elektrischer Isolierung. Das Verständnis dieser wichtigen Kennzahlen ist entscheidend für die Wahl der richtigen Oberflächenbehandlung, um die Zuverlässigkeit und Langlebigkeit der Komponente in ihrer vorgesehenen Anwendung sicherzustellen.

Wie unterscheidet sich die Goldanodisierung von der Vergoldung?

Die Wahl zwischen Goldanodisierung und Vergoldung ist nicht nur eine Frage des Aussehens. Es handelt sich um eine wichtige technische Entscheidung. Diese beiden Verfahren erzeugen auf sehr unterschiedliche Weise eine Goldoberfläche.

Der eine Prozess wird Teil des Metalls. Der andere bleibt an der Oberfläche. Dies hat Auswirkungen auf alles, von der Haltbarkeit bis zu den Kosten. Es ist wichtig, diesen grundlegenden Unterschied zu verstehen.

Schneller Vergleich

| Merkmal | Gold eloxieren | Vergoldung |

|---|---|---|

| Prozess | Konversionsbeschichtung | Additive Schicht |

| Haftung | Integraler Bestandteil | Mechanische Verbindung |

| Am besten für | Aluminiumteile | Verschiedene Metalle |

| Dauerhaftigkeit | Hoch | Mäßig |

Wenn Kunden nach einer "Goldbeschichtung" fragen, ist meine erste Frage immer, für welche Anwendung sie diese benötigen. Der zugrunde liegende Prozess ist wichtiger als die Farbe.

Mechanismus: Integral vs. Additiv

Das Eloxieren mit Gold ist ein elektrochemischer Prozess. Dabei wird die Aluminiumoberfläche in eine dauerhafte, poröse Aluminiumoxidschicht umgewandelt. Anschließend wird Goldfarbe in diese Poren versiegelt. Die Oberfläche wächst aus dem Grundmaterial heraus.

Die Vergoldung ist jedoch ein additiver Prozess. Dabei wird eine Schicht aus echtem Gold auf die Oberfläche des Teils aufgebracht. So entsteht eine neue, separate Schicht auf dem Untergrund.

Haltbarkeit und Haftung

Da die eloxierte Schicht Teil des Aluminiums ist, kann sie nicht abplatzen, abblättern oder sich ablösen. Dadurch wird goldfarben eloxiertes Aluminium extrem langlebig und korrosionsbeständig.

Die Beschichtung basiert auf einer starken Verbindung mit der Oberfläche. Diese Verbindung ist zwar gut, kann jedoch unter Belastung oder bei Stößen versagen. Die hervorragende Untergrundhaftung5 Die Eloxierung ist einer ihrer größten Vorteile bei anspruchsvollen Anwendungen.

Kosten und Aussehen

| Faktor | Gold eloxieren | Vergoldung |

|---|---|---|

| Materialkosten | Unterer Bereich (Farbstoffe) | Höher (echtes Gold) |

| Prozesskosten | Im Allgemeinen niedriger | Kann höher sein |

| Erscheinungsbild | Reichhaltig, matt/satiniert | Heller, metallischer Glanz |

| Leitfähigkeit | Nicht leitfähig | Leitfähig |

Bei PTSMAKE empfehlen wir häufig die Eloxierung für Aluminiumteile, die eine dauerhafte, kostengünstige kosmetische Oberfläche benötigen. Die Beschichtung wird nur dann verwendet, wenn elektrische Leitfähigkeit oder ein bestimmter metallischer Glanz erforderlich ist.

Letztendlich entsteht durch die Goldanodisierung eine integrale, dauerhafte Schicht, indem die Oberfläche des Metalls umgewandelt wird. Bei der Vergoldung wird eine separate Schicht aufgetragen. Ihre Wahl hängt davon ab, ob Sie Wert auf Haltbarkeit, Kosten oder bestimmte Eigenschaften wie Leitfähigkeit legen.

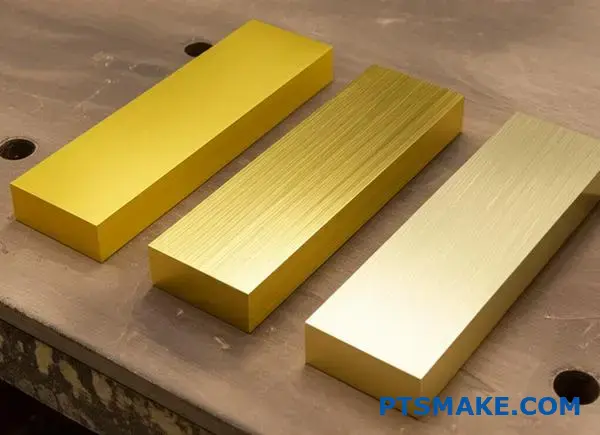

Welche Variablen bestimmen den spezifischen Farbton und die Tiefe von Gold?

Das Erreichen der perfekten goldeloxierten Aluminiumoberfläche ist eine Wissenschaft. Es ist keine Frage des Glücks. Es geht um die präzise Kontrolle über mehrere Schlüsselfaktoren. Jeder Parameter muss sorgfältig gesteuert werden.

Dadurch wird sichergestellt, dass die endgültige Farbe für jedes Teil genau den Spezifikationen entspricht.

Wichtige Parameter für die Anodisierungsfärbung

Farbstoff-Konzentration

Die Menge an Farbstoff im Bad hat einen direkten Einfluss auf die Farbsättigung. Höhere Konzentrationen führen in der Regel zu tieferen, satteren Goldtönen.

Eintauchzeit

Längere Eintauchzeiten ermöglichen eine stärkere Aufnahme von Farbstoff in die poröse Oxidschicht, was zu einem dunkleren Farbton führt.

| Parameter | Auswirkung auf die Farbe |

|---|---|

| Niedrige Konzentration | Heller, blasses Gold |

| Hohe Konzentration | Tieferes, sattes Gold |

| Kurzes Eintauchen | Hellere Farbe |

| Langes Eintauchen | Dunklerer Farbton |

Die Steuerung des Farbtons und der Tiefe von goldeloxiertem Aluminium geht über den Einsatz von Farbstoffen und die Einwirkzeit hinaus. Bei unseren Projekten bei PTSMAKE haben wir festgestellt, dass Temperatur und pH-Wert ebenso entscheidend sind, um konsistente, hochwertige Ergebnisse zu erzielen.

Die Rolle der Badbedingungen

Temperaturkontrolle

Die Temperatur des Färbebades beeinflusst die Geschwindigkeit der Farbstoffaufnahme. Ein wärmeres Bad kann den Prozess beschleunigen. Ist es jedoch zu warm, kann dies später die Dichtungsqualität beeinträchtigen.

pH-Wert des Färbebades

Der pH-Wert muss innerhalb eines sehr engen Bereichs gehalten werden, der vom Hersteller des Farbstoffs angegeben wird. Eine Abweichung von diesem Bereich kann die Goldfarbe verändern. Es kann sogar dazu führen, dass der Farbstoff nicht richtig einfärbt.

Für elektrolytische Färbung

Bei diesem Verfahren werden anstelle von organischen Farbstoffen Metallsalze verwendet. Die Farbe entsteht durch Metallpartikel, die sich in den Poren ablagern.

Die Kontrollvariablen sind hier unterschiedlich.

| Elektrolytischer Parameter | Primäreffekt |

|---|---|

| Spannung | Kontrolliert Partikelgröße und Farbe |

| Zeit im Salzbad | Beeinflusst die Tiefe und Dunkelheit |

| Wellenformtyp | Beeinflusst den endgültigen Farbton und das Finish |

Dieser Prozess erzeugt oft lichtbeständigere Farben. Diese sind ideal für architektonische Anwendungen. Bei PTSMAKE empfehlen wir diese Methode oft für Teile, die extreme Haltbarkeit erfordern. Die präzise galvanostatisch6 Die Steuerung ermöglicht eine außergewöhnliche Farbanpassung über verschiedene Produktionschargen hinweg, was für unsere Kunden von entscheidender Bedeutung ist.

Um das Goldeloxieren zu beherrschen, sind eine präzise Kontrolle der Farbstoffkonzentration, der Eintauchzeit, der Badetemperatur und des pH-Werts erforderlich. Bei elektrolytischen Verfahren sind Spannung und Zeit entscheidend. Diese Variablen wirken zusammen, um genau die gewünschte Farbe zu erzielen und so die Konsistenz und Qualität jedes fertigen Teils sicherzustellen.

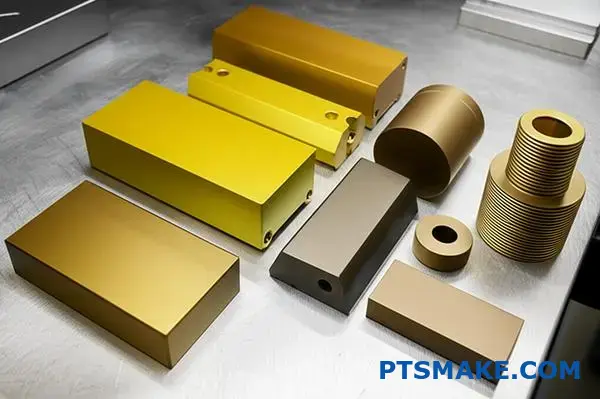

Was sind die gängigen Farbtöne der Goldeloxierung?

Wenn Kunden "gold eloxiertes Aluminium" anfragen, lautet meine erste Frage oft: "Welches Gold?" Das Spektrum ist viel breiter, als die meisten Menschen annehmen. Es handelt sich nicht nur um eine einzige Farbe.

Die Farbtöne reichen von hellem Champagner bis zu einem tiefen, satten Bronze. Jeder Farbton verleiht Ihrem Produkt einen unverwechselbaren Charakter. Diese Vielfalt ermöglicht eine präzise ästhetische Abstimmung.

Das Verständnis dieser Optionen ist entscheidend für die Umsetzung Ihrer Designvorstellungen. Sehen wir uns einige der gängigsten Farbtöne an, die wir in Projekten sehen.

| Farbtonbezeichnung | Allgemeine Beschreibung |

|---|---|

| Champagner-Gold | Ein sehr helles, dezentes Gold mit silbernen Untertönen. |

| Blassgold (Hellgold) | Eine sanfte, klassische Gelbgoldfarbe. |

| Messing | Ein tieferes, antikes Gelb mit Brauntönen. |

| Bronze | Ein dunkles, sattes Gold mit deutlichen Brauntönen. |

Wie werden verschiedene Goldtöne erzielt?

Um einen bestimmten Goldton zu erzielen, kommt es vor allem auf die Prozesssteuerung an. Die endgültige Farbe hängt stark von der Farbstoffkonzentration im Eloxalbad ab. Auch die Eintauchzeit des Teils ist entscheidend.

Eine längere Einweichzeit oder eine höhere Farbstoffkonzentration führt in der Regel zu einer tieferen, dunkleren Farbe. In früheren Projekten bei PTSMAKE haben wir gelernt, diese Parameter sorgfältig zu dokumentieren. So können wir sicherstellen, dass wir den genauen Farbton für zukünftige Produktionsläufe reproduzieren können.

Die Qualität des organischen Farbstoffs selbst ist ebenfalls sehr wichtig. Wichtige Eigenschaften wie die Farbstoffe Lichtechtheit7 bestimmen, wie gut die Farbe dem Ausbleichen widersteht, wenn sie über einen längeren Zeitraum UV-Licht ausgesetzt ist. Wir wählen die Farbstoffe entsprechend der Endanwendungsumgebung des Teils aus.

Verwendung von Farbcodes für Konsistenz

Um Spekulationen zu vermeiden, verwenden wir Farbcodes. Die meisten Lieferanten haben ihre eigenen Bezeichnungssysteme. Einige verwenden möglicherweise Querverweise zu Standards wie Pantone, um Ihnen einen vertrauten Ausgangspunkt zu bieten.

Die beste Vorgehensweise ist jedoch immer, ein physisches Farbmuster zu genehmigen. Dieser Schritt garantiert, dass Sie genau das erhalten, was Sie sehen. Die folgende Tabelle zeigt, wie sich Prozessvariablen auf das endgültige Aussehen auswirken.

| Prozessvariable | Auswirkung auf die Farbe | Kontrollbedeutung |

|---|---|---|

| Farbstoff-Konzentration | Höher = Dunkler | Hoch |

| Eintauchzeit | Länger = Dunkler | Hoch |

| Temperatur im Bad | Beeinflusst die Farbstoffaufnahme | Mittel |

| Anodische Schichtdicke | Beeinflusst die Farbtiefe | Hoch |

Das Spektrum der Goldeloxiertöne ist riesig und reicht von Champagner bis Bronze. Um eine bestimmte Farbe zu erzielen, müssen die Farbstoffkonzentration und die Eintauchzeit präzise gesteuert werden. Die Verwendung von Farbcodes und physischen Mustern ist entscheidend, um eine perfekte, wiederholbare Konsistenz Ihrer Teile zu gewährleisten.

Was sind die wichtigsten Verfahren zur Erzielung einer goldenen Farbe?

Die Wahl der richtigen Methode für eine Goldbeschichtung ist entscheidend. Sie beeinflusst die Haltbarkeit, das Aussehen und die Kosten. Es gibt drei primäre industrielle Methoden, die wir häufig in Betracht ziehen.

Jedes hat für bestimmte Anwendungen eindeutige Vorteile. Wenn Sie diese verstehen, können Sie eine fundierte Entscheidung für Ihr Projekt treffen.

Schneller Vergleich der Methoden zur Goldfärbung

| Methode | UV-Beständigkeit | Kosten | Komplexität |

|---|---|---|---|

| Bio-Färben | Niedrig | Niedrig | Niedrig |

| Anorganisches Färben | Mittel | Mittel | Mittel |

| Elektrolytische Färbung | Hoch | Hoch | Hoch |

Diese Tabelle bietet einen einfachen Überblick. Die beste Wahl hängt immer vom Verwendungszweck und der Umgebung des Produkts ab.

Wenn wir eine Goldbeschichtung erstellen, fügen wir nicht nur eine Farbe hinzu. Wir wählen einen Prozess, der die langfristige Leistung und das Aussehen des Teils bestimmt. Schauen wir uns die Optionen genauer an.

Bio-Färben

Dieses Verfahren ist das gängigste und kostengünstigste. Dabei wird das eloxierte Teil in eine heiße organische Farbstofflösung getaucht. Die Farbe wird von der porösen Anodenschicht absorbiert.

Seine größte Schwäche ist jedoch die geringe UV-Beständigkeit. Die Farben können mit der Zeit durch Sonneneinstrahlung verblassen. Daher eignet es sich ideal für Produkte im Innenbereich, jedoch nicht für Anwendungen im Außenbereich.

Anorganisches Färben

Anorganische Färbung bietet eine höhere Haltbarkeit. Anstelle von organischen Molekülen werden Metallsalze verwendet, die sich in den Poren absetzen. Dieser Prozess sorgt für eine bessere Lichtechtheit als organische Farbstoffe.

Die Farbpalette ist zwar eingeschränkter, aber die Stabilität ist deutlich besser, was es zu einer soliden Wahl im mittleren Preissegment macht.

Elektrolytische Färbung

Dies ist die erste Wahl, wenn es um Langlebigkeit geht. Bei diesem auch als Zweistufen-Färbung bekannten Verfahren werden Metallsalze durch einen Wechselstromprozess an der Basis der Poren abgeschieden. Diese Methode sorgt für außergewöhnlich lichtechte Farben.

Die Farbe ist kein Farbstoff, sondern integraler Bestandteil der Oberflächenbehandlung. Dadurch eignet sich die elektrolytische Färbung, die zur Herstellung von hochwertigem goldfarbenem eloxiertem Aluminium verwendet wird, perfekt für architektonische und automobile Außenbauteile. Dieser Prozess erfordert eine präzise Steuerung und spezielle Ausrüstung, was sich in höheren Kosten niederschlägt. Die Imprägnierung8 von Metallsalzen sorgt dafür, dass die Farbe tief eindringt und geschützt wird.

| Merkmal | Bio-Färben | Anorganisches Färben | Elektrolytische Färbung |

|---|---|---|---|

| Grundsatz | Absorption von Farbstoffmolekülen | Ausfällung von Metallsalzen | Elektrolytische Abscheidung von Metallen |

| UV-Stabilität | Schlecht bis mittelmäßig | Gut | Ausgezeichnet |

| Am besten für | Innenbereich, Konsumgüter | Allgemeine Verwendung, teilweise im Außenbereich | Architektonisch, im Freien |

| Farbpalette | Sehr breit | Begrenzt | Limitiert (Bronze, Gold, Schwarz) |

Bei der Auswahl des richtigen Goldfärbeverfahrens müssen Kosten, Komplexität und erforderliche Haltbarkeit gegeneinander abgewogen werden. Die Anwendung bestimmt die beste Methode, unabhängig davon, ob es sich um ein einfaches Innenraumelement oder um eine langlebige Architekturplatte handelt, die jahrzehntelang den Witterungseinflüssen ausgesetzt ist.

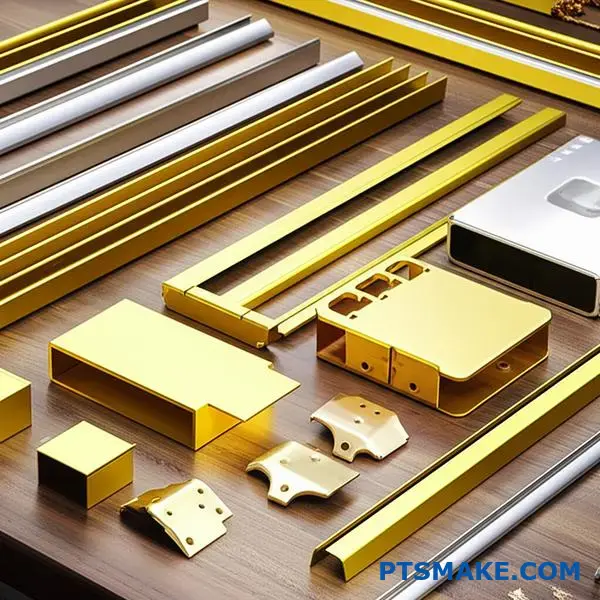

Wie wirken sich Oberflächenstrukturen auf die Goldeloxierung aus?

Das endgültige Aussehen eines goldeloxierten Teils hängt nicht nur von der Farbe ab. Es beginnt vielmehr mit der Oberflächenstruktur des rohen Aluminiums. Verschiedene Vorbehandlungsverfahren schaffen einzigartige Ausgangspunkte für die Farbe.

Diese Oberflächenbehandlungen verändern die Art und Weise, wie das Licht von der Oberfläche reflektiert wird. Dadurch verändert sich das Aussehen der Goldfarbe erheblich. Eine glatte, polierte Oberfläche sieht ganz anders aus als eine raue, matte Oberfläche.

| Vorbehandlung | Ergebnis Textur | Gold eloxiert Optik |

|---|---|---|

| Polieren | Glatt, reflektierend | Hell, glänzend |

| Perlstrahlen | Matt, einheitlich | Weich, Satin |

| Bürsten | Gefüttert, richtungsgebunden | Gestreift, strukturiert |

Lassen Sie uns untersuchen, wie diese Oberflächenbehandlungen unterschiedliche Looks erzeugen. Durch mechanisches Polieren wird die Oberfläche geglättet, sodass sie einen spiegelartigen Glanz erhält. Das Ergebnis ist eine helle, satte Goldoberfläche. Sie ermöglicht eine hohe Spiegelreflexion9, wodurch die Farbe tief und lebendig erscheint.

Durch das Bürsten entsteht eine lineare Maserung auf dem Aluminium. Dadurch erhält das goldfarbene eloxierte Aluminium ein einzigartiges, richtungsgebundenes Aussehen. Die Farbe und der Glanz können sich je nach Blickwinkel verändern. Dies verleiht dem Material Tiefe und eine optische Struktur.

Beim Perlstrahlen werden feine Strahlmittel verwendet, um eine gleichmäßige, nicht reflektierende, matte Oberfläche zu erzielen. Dies eignet sich hervorragend, um ein dezentes, satiniertes Goldaussehen zu erzielen. Außerdem ist es sehr praktisch, um Fingerabdrücke und kleinere Oberflächenfehler zu verbergen.

Chemische Behandlungen spielen ebenfalls eine große Rolle. Beim Ätzen wird eine ätzende Lösung verwendet, um eine saubere, matte Oberfläche zu erzielen. Dies ist das Gegenteil von chemischem Polieren, bei dem das Aluminium vor dem Eloxieren geglättet und auf Hochglanz gebracht wird.

| Behandlung | Oberflächeneffekt | Finaler Gold-Look |

|---|---|---|

| Chemische Politur | Hellt auf und glättet | Hochglänzend, Lebhaft |

| Ätzen | Mattiert und reinigt | Diffus, geringer Glanz |

Ein geätztes Teil hat also einen weichen, gedämpften Goldton. Ein chemisch poliertes Teil ist brillant und glänzend. In früheren Projekten bei PTSMAKE haben wir unsere Kunden dabei unterstützt, die perfekte Vorbehandlung für ihre gewünschte Ästhetik auszuwählen.

Kurz gesagt: Die anfängliche Oberflächenbeschaffenheit ist entscheidend. Sie bestimmt das endgültige Aussehen Ihres goldeloxierten Aluminiumteils. Ob Sie sich für eine polierte, gebürstete oder matte Textur entscheiden, verändert grundlegend die Farbtiefe, den Glanz und den Gesamteindruck.

Wie werden Goldoberflächen für verschiedene Anwendungen klassifiziert?

Nicht alle Goldoberflächen sind gleich. Die richtige Wahl hängt ganz von der Anwendung ab. Ein System, das sie nach ihrer Endanwendung klassifiziert, ist dabei hilfreich. Es verhindert kostspielige Fehler.

Wir gruppieren sie in Kategorien. Dadurch wird sichergestellt, dass die Oberfläche bestimmte Leistungsanforderungen erfüllt. Denken Sie an Haltbarkeit, Beanspruchung und Ästhetik.

Gängige Klassifizierungsstufen

Hier finden Sie eine einfache Übersicht über die wichtigsten Klassen. Diese Struktur hilft Ihnen von Anfang an bei der Materialauswahl.

| Klasse | Primäre Anwendung |

|---|---|

| Architektonische Klasse I | Außenbereiche, stark exponierte Strukturen |

| Architektonische Klasse II | Dekorative Elemente für Innenräume |

| Automobilverkleidung | Außen- und Innenteile für Autos |

| Unterhaltungselektronik | Gerätegehäuse und Komponenten |

| Schmuck | Ästhetische und kosmetische Artikel |

Dieser systematische Ansatz ist entscheidend.

Lassen Sie uns genauer betrachten, was diese Klassen für die Leistungsfähigkeit bedeuten. Es handelt sich um mehr als nur eine Bezeichnung. Es ist ein Versprechen für Langlebigkeit und Funktionalität. Jede Klasse ist mit bestimmten technischen Standards verbunden.

Leistungsstandards nach Klassen

Der eigentliche Unterschied liegt in den Spezifikationen. So müssen beispielsweise architektonische Oberflächen im Außenbereich widrigen Witterungsbedingungen standhalten. Im Gegensatz dazu liegt der Schwerpunkt bei Elektronikprodukten auf Optik und Haptik.

Bei PTSMAKE begleiten wir unsere Kunden bei diesen Entscheidungen. So stellen wir sicher, dass das Endprodukt, wie ein goldfarben eloxiertes Aluminium Gehäuse, funktioniert einwandfrei. Der Schlüssel liegt darin, die Oberflächeneigenschaften an die Umgebung anzupassen.

| Klasse | Min. Schichtdicke (μm) | Wichtige Leistungsstandards |

|---|---|---|

| Architektonisch I | 18+ | Hohe UV-Beständigkeit, >3000 Stunden Salznebel |

| Architektur II | 10-18 | Mäßige Verschleißfestigkeit, Farbstabilität |

| Automobilindustrie | 12-25 | Hohe Kratzfestigkeit und Chemikalienbeständigkeit |

| Elektronik | 5-12 | Ästhetische Konsistenz, mäßiger Verschleiß |

| Schmuck | 1-5 | Glanz, spezifische Farbanpassung |

Das Verständnis dieser Details ist von entscheidender Bedeutung. Wir verwenden häufig fortschrittliche Werkzeuge, um Farbe und Glanz zu überprüfen. Beispielsweise wird eine gleichmäßige Farbe oft mit Hilfe von Spektralphotometrie10. Dadurch wird sichergestellt, dass alle Teile einer Produktionsserie identisch aussehen. Die Wahl der falschen Klasse kann zu vorzeitigem Versagen führen. Eine dünne dekorative Beschichtung hält auf einem Gebäude im Außenbereich nicht lange.

Die Klassifizierung von Goldbeschichtungen nach ihrer Endanwendung ist unerlässlich. Dieses System verbindet Anwendungen von der Architektur bis zur Elektronik mit klaren Leistungsstandards wie Schichtdicke und Haltbarkeit. Es stellt sicher, dass die gewählte Beschichtung für den jeweiligen Zweck geeignet ist und lange hält.

Wie sieht die typische Kostenstruktur für die Goldanodisierung aus?

Um die Kosten für die Goldeloxierung zu verstehen, reicht es nicht aus, nur einen einzigen Preis zu betrachten. Es handelt sich um eine Kombination verschiedener Faktoren. Jedes Teil ist einzigartig. Seine Größe, Form und Komplexität beeinflussen direkt die endgültigen Kosten.

Die Art der Aluminiumlegierung spielt ebenfalls eine große Rolle. Einige Legierungen sind schwieriger zu eloxieren. Dies erfordert mehr Zeit und Ressourcen.

Die wichtigsten Kostentreiber

Teilegröße und Komplexität

Größere Teile benötigen mehr Platz im Tank. Komplexe Teile mit tiefen Taschen oder Löchern sind schwierig zu handhaben. Dies erhöht den Arbeitsaufwand und die Bearbeitungszeit.

Größe der Charge

Größere Chargen senken oft die Stückkosten. Dies ist auf Effizienzgewinne bei der Einrichtung und Verarbeitung zurückzuführen. Kleine, kundenspezifische Auflagen haben einen höheren Einzelpreis.

Hier ein kurzer Überblick darüber, wie verschiedene Faktoren den Preis beeinflussen.

| Faktor | Niedrigere Kosten | Höhere Kosten |

|---|---|---|

| Komplexität | Einfache, ebene Flächen | Komplexe Geometrien |

| Größe der Charge | Großes Volumen | Einzelner Prototyp |

| Legierung Typ | 6061 Aluminium | Serie 2000 oder 7000 |

| Dicke | Standard-Beschichtung | Dicke Schutzschichten |

Um ein Projekt mit goldeloxiertem Aluminium genau budgetieren zu können, benötigen Sie einen klaren Rahmen. Die von uns besprochenen Variablen sind nur der Anfang. Bei PTSMAKE begleiten wir unsere Kunden durch diesen Prozess. Wir sorgen dafür, dass es keine Überraschungen gibt.

Ein Rahmenwerk für die Kostenschätzung

Betrachten Sie die Gesamtkosten als Summe mehrerer wichtiger Bereiche. Der Arbeitsaufwand ist oft der größte Kostenfaktor. Er umfasst die Montage von Teilen, die Überwachung des Prozesses und Qualitätskontrollen.

Als nächstes kommen die Materialien. Dazu gehören Chemikalien, Farbstoffe und Strom. Die Kosten hierfür können schwanken. Beispielsweise kann die Aufrechterhaltung der richtigen Elektrolytkonzentration11 ist entscheidend für die Qualität, erfordert jedoch ein sorgfältiges Ressourcenmanagement.

Regale und Werkzeuge

Es ist wichtig, wie ein Teil im Eloxaltank gehalten wird. Für ungewöhnliche Formen sind möglicherweise spezielle Gestelle erforderlich. Dies verursacht einmalige Werkzeugkosten. Wir besprechen dies immer im Voraus.

Qualitätsspezifikationen

Strengere Toleranzen hinsichtlich Farbkonsistenz oder Dicke erfordern eine strengere Kontrolle. Dies bedeutet intensivere Qualitätssicherungsschritte. Diese Schritte erhöhen die Gesamtkosten des Projekts.

Hier ist eine typische prozentuale Kostenaufschlüsselung, wie wir sie in früheren Projekten gesehen haben.

| Kostenkomponente | Typischer Prozentsatz |

|---|---|

| Arbeit & Einrichtung | 40% – 50% |

| Materialien (Chemikalien, Farbstoffe) | 20% – 30% |

| Versorgungsunternehmen (Strom) | 10% – 15% |

| Werkzeuge & Regale | 5% – 10% |

| Qualitätskontrolle | 5% – 10% |

Die Kosten für die Goldanodisierung sind ein Puzzle aus vielen Teilen. Die Komplexität der Teile, die Art der Legierung, die Losgröße und die Qualitätsanforderungen sind die wichtigsten Faktoren. Ein klares Verständnis hilft dabei, ein realistisches Budget zu erstellen und unerwartete Ausgaben zu vermeiden.

Welche Aluminiumlegierungen eignen sich am besten für die Goldeloxierung?

Die Wahl der richtigen Aluminiumlegierung ist entscheidend. Dies ist der wichtigste Schritt für eine schöne goldfarbene Eloxaloberfläche. Nicht alle Legierungen sind für diesen Prozess gleichermaßen geeignet.

Die endgültige Farbe und Qualität hängen stark von der Zusammensetzung der Legierung ab. Einige Legierungen ergeben ein brillantes, gleichmäßiges Gold. Andere können zu einem matten oder ungleichmäßigen Erscheinungsbild führen.

Hier ist eine kurze Kompatibilitätsübersicht, die wir bei PTSMAKE verwenden.

| Legierung Serie | Eignung für die Goldanodisierung |

|---|---|

| 6xxx (z. B. 6061) | Ausgezeichnet |

| 5xxx (z. B. 5052) | Ausgezeichnet |

| 1xxx (z. B. 1100) | Gut |

| 7xxx (z. B. 7075) | Gut (mit Vorsicht) |

| 2xxx / 3xxx | Schlecht |

Diese Tabelle dient als Ausgangspunkt. Die beste Wahl hängt immer von Ihrer spezifischen Anwendung und Ihren kosmetischen Anforderungen ab.

Das Geheimnis eines perfekten goldeloxierten Aluminiumteils liegt in der Chemie des Metalls. Die spezifischen Elemente, die dem Aluminium beigemischt werden, beeinflussen das Ergebnis direkt.

Warum reinere Legierungen überlegen sind

Legierungen wie die Serien 5xxx und 6xxx sind ideal. Sie enthalten hauptsächlich Magnesium und Silizium. Diese Elemente lassen sich sauber eloxieren.

Sie bilden eine klare, poröse Anodenschicht. Diese Struktur nimmt den Goldfarbstoff gut auf. Das Ergebnis ist eine gleichmäßige, lebendige und dekorative Oberfläche. Das ist es, was die meisten unserer Kunden für ihre hochwertigen Produkte wünschen.

Die Herausforderung mit anderen Elementen

Im Gegensatz dazu sind Legierungen mit hohem Kupfergehalt, wie die Serie 2xxx, problematisch. Das Kupfer eloxiert nicht gleichmäßig mit dem Aluminium.

Dadurch entstehen mikroskopisch kleine intermetallische Verbindungen12 auf der Oberfläche. Diese können zu schwarzen Flecken oder einer trüben, ungleichmäßigen Farbe führen. Das beeinträchtigt das kosmetische Erscheinungsbild. Hochsiliziumhaltige Gusslegierungen haben ähnliche Probleme und weisen oft einen grauen Unterton auf.

Basierend auf unseren Tests beeinflussen die Hauptelemente das Finish wie folgt.

| Element | Auswirkungen auf die Goldeloxierung | Ergebnisendes Erscheinungsbild |

|---|---|---|

| Magnesium (Mg) | Hervorragende Farbstoffaufnahme | Helles, gleichmäßiges Gold |

| Silizium (Si) | Gut (niedrig %), Schlecht (hoch %) | Klar (niedriger Si-Gehalt), grau/trüb (hoher Si-Gehalt) |

| Kupfer (Cu) | Schlechte Farbstoffaufnahme | Dunkle Flecken, ungleichmäßige Farbe |

| Zink (Zn) | Fair, kann einen Gelbstich verursachen | Kann den Goldton verändern |

Für ein makelloses dekoratives Goldfinish ist die Auswahl der Legierung von entscheidender Bedeutung. Legierungen wie 6061 und 5052 sind aufgrund ihrer reinen Zusammensetzung, die eine gleichmäßige und lebendige Farbstoffaufnahme ermöglicht, die erste Wahl. Vermeiden Sie Legierungen mit hohem Kupfergehalt, um kosmetische Mängel zu verhindern.

Was sind die häufigsten Fehler beim Eloxieren von Gold?

Die Goldanodisierung bietet eine beeindruckende und schützende Oberfläche. Um jedoch Perfektion zu erreichen, ist eine strenge Prozesskontrolle erforderlich. Wenn etwas schiefgeht, können Defekte auftreten.

Diese Mängel beeinträchtigen sowohl das Aussehen als auch die Funktion. Sie können von leichten Farbveränderungen bis hin zu schweren Oberflächenbeschädigungen reichen.

Häufige visuelle Mängel

Die häufigsten Probleme sind visueller Natur. Diese sind leicht zu erkennen, aber manchmal schwierig zu lösen.

| Defekt | Allgemeines Erscheinungsbild |

|---|---|

| Farbabweichungen | Unterschiedliche Goldtöne zwischen den Chargen |

| Pudrige Oberfläche | Ein stumpfes, kreidiges Gefühl statt einer glatten Oberfläche |

Neben den offensichtlichen optischen Problemen können auch verschiedene prozessbedingte Mängel auftreten. Diese können die Integrität der Schutzschicht auf Ihren goldeloxierten Aluminiumteilen beeinträchtigen.

Prozessbedingte Fehler

Diese Mängel weisen oft auf spezifische Probleme innerhalb des Eloxalprozesses hin.

Racking-Markierungen sind kleine, unbeschichtete Bereiche. Sie entstehen durch die Vorrichtungen, mit denen das Teil während der Behandlung fixiert wird. Bei PTSMAKE konzentrieren wir uns auf ein intelligentes Vorrichtungsdesign, um diese Markierungen so klein und unauffällig wie möglich zu gestalten.

Lochfraß und Verbrennungen sind schwerwiegender. Lochfraß zeigt sich in Form winziger Vertiefungen auf der Oberfläche. Verbrennungen verursachen dunkle, raue Stellen, an denen die Beschichtung beschädigt ist. Dies wird häufig durch übermäßige Stromdichte13 an bestimmten Stellen.

Die Bedeutung einer ordnungsgemäßen Abdichtung

Nach dem Einfärben werden die Poren der Beschichtung versiegelt. Wenn dieser Schritt unvollständig ist, führt dies zu einer schlechten Versiegelung. Dies kann dazu führen, dass die Farbe ausblutet oder verblasst und die Korrosionsbeständigkeit verringert wird.

| Defekt | Hauptursache | Hauptschwerpunkt |

|---|---|---|

| Einlagerungsmarkierungen | Werkstückhalterung | Gestellkonstruktion und -platzierung |

| Lochfraß | Chemisches Ungleichgewicht | Überwachung der Badlösung |

| Brennende | Hoher elektrischer Strom | Stromversorgungssteuerung |

| Schlechte Abdichtung | Falsche Temperatur oder Zeit | Parameter für das Versiegelungsbad |

Um eine makellose goldeloxierte Oberfläche zu erzielen, müssen sowohl optische als auch prozessbedingte Mängel vermieden werden. Probleme wie Farbabweichungen, Verbrennungen und mangelhafte Versiegelung machen deutlich, dass der Eloxierungsprozess von Anfang bis Ende strenger kontrolliert werden muss.

Welche Anwendungen verwenden verschiedene Goldanodisierungsklassen?

Goldeloxieren ist keine Einheitslösung. Die richtige Klasse hängt ganz von der endgültigen Verwendung des Produkts ab. Ein kosmetisches Teil benötigt eine andere Oberfläche als ein industrielles Bauteil.

Wir beraten unsere Kunden oft hinsichtlich der besten Wahl. So werden sowohl die optische Attraktivität als auch die langfristige Leistungsfähigkeit ihrer goldeloxierten Aluminiumteile sichergestellt.

Dekorative vs. funktionale Anforderungen

Für rein ästhetische Teile eignet sich eine dünnere Beschichtung gut. Dazu gehören beispielsweise Kosmetikverpackungen oder Auszeichnungstafeln.

Funktionsteile stellen höhere Anforderungen. Sie benötigen dickere, härtere Beschichtungen, um verschleiß- und korrosionsbeständig zu sein. Denken Sie beispielsweise an Hochleistungs-Fahrradkomponenten.

Hier ist eine kurze Anleitung:

| Anmeldung | Primäres Bedürfnis | Typische Klasse |

|---|---|---|

| Kosmetikverpackungen | Visuelle Attraktivität | Klasse II |

| Architektonische Zierleisten | UV-Beständigkeit | Klasse I oder II |

| Audio-Frontplatten | Haltbarkeit & Aussehen | Klasse II |

| Fahrradkomponenten | Abnutzungswiderstand | Klasse I |

Die Wahl der richtigen Eloxalklasse ist entscheidend. Sie hat direkten Einfluss auf die Lebensdauer, das Aussehen und die Leistungsfähigkeit eines Produkts. Bei unserer Arbeit bei PTSMAKE stimmen wir die Oberflächeneigenschaften auf die tatsächlichen Anforderungen der Anwendung ab.

Die Oberfläche an die Funktion anpassen

Schauen wir uns einige konkrete Beispiele an. Die Frontplatten von High-End-Audiogeräten benötigen eine strapazierfähige, kratzfeste Oberfläche, die gleichzeitig hochwertig aussieht. Eine Goldeloxierung der Klasse II ist hier ideal. Sie bietet eine hervorragende Balance.

Architektonische Fensterrahmen sind ständig Sonne und Regen ausgesetzt. Sie benötigen eine Beschichtung der Klasse I oder eine dicke Beschichtung der Klasse II. Diese bietet eine hervorragende UV-Stabilität und Korrosionsschutz. Der Fokus liegt auf Langlebigkeit, nicht nur auf dem anfänglichen Aussehen. Bei diesem Verfahren wird eine Schutzschicht durch elektrolytische Passivierung14.

Smartphones werden täglich benutzt. Ihr Gehäuse muss daher eine Oberfläche haben, die unempfindlich gegenüber Fingerabdrücken, Kratzern und leichten Stößen ist. Eine maßgeschneiderte Oberfläche der Klasse II bietet diese Widerstandsfähigkeit, ohne das Gewicht oder die Dicke des Geräts wesentlich zu erhöhen.

Anwendungsorientierte Spezifikationen

Die Entscheidung hängt immer vom Verwendungszweck ab. Wir bewerten die individuellen Umgebungsbedingungen und Belastungsfaktoren jedes Projekts. So stellen wir sicher, dass die gewählte Oberfläche über Jahre hinweg die erwartete Leistung erbringt.

| Produktbeispiel | Schlüsselanforderung | Warum dieser Kurs? |

|---|---|---|

| Smartphone-Gehäuse | Kratzfestigkeit | Die tägliche Handhabung erfordert eine strapazierfähige Oberfläche. |

| Fensterrahmen | UV-/Korrosionsbeständigkeit | Muss den Witterungsbedingungen im Freien standhalten |

| Hochleistungsnabe | Abnutzungswiderstand | Widersteht Reibung und mechanischer Beanspruchung |

Die Wahl der richtigen Goldeloxierungsklasse ist eine Frage der Balance. Dabei müssen die Umgebung des Produkts, seine Verwendung und das gewünschte Aussehen berücksichtigt werden. Von Zierleisten bis hin zu stark beanspruchten Bauteilen – jede Anwendung erfordert die ideale Oberfläche für Leistung und Langlebigkeit.

Wie schneiden Goldanodisierungsprozesse im Vergleich hinsichtlich ihrer Umweltverträglichkeit ab?

Die Wahl des richtigen Goldanodisierungsverfahrens hängt nicht nur von ästhetischen Gesichtspunkten ab. Auch die Auswirkungen auf die Umwelt spielen eine große Rolle. Die verschiedenen Verfahren haben unterschiedliche Anforderungen hinsichtlich Chemikalien und Energie.

Wichtige Umweltfaktoren

Jeder Prozess hinterlässt Spuren. Wir müssen die verwendeten Chemikalien, die anfallenden Abfälle und den Energieverbrauch berücksichtigen. Dies hilft uns, verantwortungsbewusste Entscheidungen zu treffen.

Prozesschemie ist wichtig

Die Art der verwendeten Säure und des Farbstoffs ist entscheidend. Schwefelsäure wird häufig verwendet, muss jedoch sorgfältig entsorgt werden. Dies hat direkten Einfluss auf die allgemeine Nachhaltigkeit der Herstellung einer schönen goldeloxierten Aluminiumoberfläche.

| Eloxalverfahren | Primäre Chemikalie | Wichtigstes Umweltanliegen |

|---|---|---|

| Schwefelsäure (Typ II) | Schwefelsäure | Säureneutralisation in Abwasser |

| Elektrolytische Färbung | Metallsalze (z. B. Zinn) | Schwermetalle im Abwasser |

| Bio-Färben | Organische Farbstoffe | Je nach Farbstoff unterschiedlich; einige sind gefährlich |

Lassen Sie uns näher auf die spezifischen Auswirkungen von Färbeverfahren eingehen. Die Wahl zwischen elektrolytischer Färbung und organischen Farbstoffen stellt einen erheblichen ökologischen Kompromiss dar. Das ist ein Thema, das wir bei PTSMAKE häufig mit unseren Kunden besprechen.

Elektrolytische Färbung: Haltbarkeit vs. Abfall

Bei der elektrolytischen Färbung werden anorganische Metallsalze verwendet. Bei diesem Verfahren werden Metalle wie Zinn in die Poren der Anode eingebracht. Das Ergebnis ist eine extrem haltbare, UV-beständige Oberfläche.

Allerdings gelangen durch diesen Prozess Schwermetalle in das Spülwasser. Dies Abwasser15 erfordert eine umfangreiche und kostspielige Abwasserbehandlung. Eine ordnungsgemäße Handhabung ist unabdingbar, um eine Umweltverschmutzung zu verhindern.

Organische Farbstoffe: Einfachheit vs. Stabilität

Das Färben mit organischen Farbstoffen ist einfacher. Dabei wird das Teil in eine heiße Farbstofflösung getaucht. Diese Methode bietet eine große Auswahl an Farben.

Das Hauptproblem ist die Beschaffenheit der Farbstoffe. Einige sind unbedenklich, während andere Schadstoffe oder flüchtige organische Verbindungen (VOC) enthalten können. Die Stabilität und biologische Abbaubarkeit dieser Farbstoffe variiert stark.

Energieverbrauch

Das Eloxieren ist ein energieintensiver Prozess. Es erfordert einen erheblichen Stromverbrauch für den Gleichrichter und die Kühlung des Säurebads. Unseren Tests zufolge führt eine längere Eloxierzeit bei dickeren Beschichtungen zu einem direkt proportionalen Anstieg des Energieverbrauchs.

| Färbemethode | Komplexität von Abwasser | Energieverbrauch | Gesundheits-/Sicherheitsrisiko |

|---|---|---|---|

| Elektrolytische | Hoch (Schwermetalle) | Mäßig bis hoch | Mäßig (Metallsalze) |

| Organischer Farbstoff | Gering bis mäßig | Gering bis mäßig | Variiert (Farbstoffchemie) |

Bei der Wahl eines Goldanodisierungsverfahrens muss ein Gleichgewicht zwischen Haltbarkeit und Umweltverantwortung gefunden werden. Wesentliche Faktoren sind dabei chemische Abfälle, insbesondere Schwermetalle aus der elektrolytischen Färbung, sowie der Gesamtenergieverbrauch. Jedes Verfahren hat einen einzigartigen ökologischen Fußabdruck, der sorgfältig berücksichtigt werden muss.

Wie ist die Lieferkette für die Goldanodisierung aufgebaut?

Haben Sie sich jemals gefragt, wie aus einem Entwurf ein fertiges, goldeloxiertes Teil wird? Es ist ein hochstrukturierter Prozess. Ein klarer Arbeitsablauf ist dabei entscheidend.

Dieser Prozess stellt sicher, dass das Endprodukt alle Spezifikationen erfüllt. Er umfasst mehrere wichtige Akteure, von denen jeder von Anfang bis Ende eine entscheidende Rolle spielt. Lassen Sie uns den typischen Ablauf skizzieren.

Die ersten Phasen des Arbeitsablaufs

Das Verständnis der ersten Schritte hilft, kostspielige Fehler im weiteren Verlauf zu vermeiden. Alles beginnt mit einem klaren Plan.

| Bühne | Schlüsselakteur | Primäre Aktion |

|---|---|---|

| 1. Design & Spezifikation | OEM / Designer | Zeichnungen erstellen, Farben und Spezifikationen festlegen |

| 2. Teilefertigung | Bearbeitungswerkstatt | Rohaluminium gemäß Spezifikation bearbeiten |

Dieser strukturierte Ansatz ist für den Erfolg von grundlegender Bedeutung.

Ein genauerer Blick auf jede Rolle

Ein erfolgreiches Ergebnis hängt von jedem Glied in der Lieferkette ab. Eine klare Kommunikation und festgelegte Verantwortlichkeiten sind für die Herstellung hochwertiger goldeloxierter Aluminiumteile unerlässlich. Jede Phase baut direkt auf der vorherigen auf.

Der OEM/Designer: Der Architekt

Die Reise beginnt beim Originalhersteller (OEM) oder Konstrukteur. Diese erstellen den Entwurf. Dazu gehören die Abmessungen der Teile, Toleranzen und die genauen Spezifikationen für die eloxierte Oberfläche. Sie legen die Farbe, die Schichtdicke und alle Leistungsanforderungen wie Korrosionsbeständigkeit fest.

Die Fertigungswerkstatt: Der Konstrukteur

Hier kommen Partner wie wir bei PTSMAKE ins Spiel. Wir nehmen das Rohaluminium und bearbeiten das Bauteil nach den genauen Vorgaben des Konstrukteurs. Die Qualität der Oberflächenbeschaffenheit ist in dieser Phase entscheidend. Eine schlechte Oberflächenbeschaffenheit lässt sich durch Eloxieren nicht kaschieren.

Die Eloxierwerkstatt: Der Finisher

Das bearbeitete Teil wird dann an einen spezialisierten Eloxalbetrieb weitergeleitet. Dort wird es elektrolytische Passivierung16 Verfahren zur Erzeugung einer dauerhaften Oxidschicht. Anschließend tragen sie den spezifischen Goldfarbstoff auf, um den Farbstandard des OEM zu erfüllen. Ihre Fachkompetenz liegt ausschließlich im Bereich der Oberflächenveredelung.

Qualitätskontrolle: Der Wächter

Qualitätskontrolle ist nicht nur ein einzelner Schritt, sondern ein kontinuierlicher Prozess. Wir führen Kontrollen durch, bevor die Teile zum Eloxieren geschickt werden. Der Eloxierer überprüft seine eigene Arbeit. Schließlich wird durch eine umfassende Inspektion sichergestellt, dass das Teil alle Spezifikationen erfüllt, bevor es den Endverbraucher erreicht.

| Spieler | Hauptaufgabe | Überprüfungspunkt |

|---|---|---|

| OEM/Designer | Klare Vorgaben festlegen | Endproduktprüfung |

| Fertigungswerkstatt | Präzisionsbearbeitung, Oberflächenvorbereitung | Prüfung vor dem Eloxieren |

| Eloxalwerk | Auftragen der Oberfläche gemäß Spezifikation | Prüfungen nach dem Eloxieren |

| QC-Labore | Unabhängige Überprüfung | Während des gesamten Prozesses |

Der Weg vom digitalen Entwurf zum physischen Bauteil umfasst verschiedene entscheidende Phasen. Jeder Beteiligte, vom OEM, der die Spezifikationen festlegt, bis zum QC-Team, das die Endkontrolle durchführt, ist für den Erfolg des Projekts und die Qualität des Endprodukts verantwortlich.

Beschreiben Sie den schrittweisen Prozess für die Goldeloxierung eines Teils.

Die Herstellung einer gleichmäßigen goldeloxierten Aluminiumoberfläche erfordert einen präzisen, wiederholbaren Prozess. Bei PTSMAKE stützen wir uns auf ein detailliertes Flussdiagramm. So wird sichergestellt, dass jedes Teil den Spezifikationen entspricht.

Der Weg vom Rohteil zum fertigen Produkt ist systematisch. Jede Stufe baut auf der vorherigen auf.

Der Arbeitsablauf beim Eloxieren

Dieser Arbeitsablauf ist unser Leitfaden für Qualität. Er garantiert Einheitlichkeit und Langlebigkeit für jede von uns hergestellte Komponente.

| Bühne | Primärer Zweck |

|---|---|

| Reinigung und Entfettung | Entfernen Sie alle Öle und Verunreinigungen. |

| Ätzen | Schaffe eine gleichmäßige, matte Oberfläche. |

| Entschärfung | Entfernen Sie nach dem Ätzen die Legierungsrückstände. |

| Eloxieren | Bilden Sie die anodische Oxidschicht. |

| Färben | Die gewünschte Goldfarbe verleihen. |

| Versiegelung und Trocknung | Die Poren schließen und die Oberfläche aushärten. |

Dieser strukturierte Ansatz ist für den Erfolg unverzichtbar.

Ein Prozessablaufdiagramm ist mehr als eine To-do-Liste. Es ist unser wichtigstes Dokument zur Qualitätskontrolle. Jeder Schritt hat spezifische Parameter, die wir genau überwachen. Jede Abweichung kann das Endergebnis beeinträchtigen.

Kritische Kontrollpunkte

Betrachten Sie die Reinigung als Grundlage. Wenn Öl oder Schmutz zurückbleiben, wird die Eloxalschicht ungleichmäßig. Dies führt zu fleckigen Stellen in der endgültigen Goldfarbe. Das haben wir schon früh in unseren Projekten gelernt.

Der Eloxaltank ist das Herzstück des Betriebs. Wir kontrollieren Spannung, Temperatur und [Elektrolyt]().17 Konzentration mit äußerster Präzision. Diese Variablen beeinflussen direkt die Dicke und Härte der Oxidschicht.

Vom Prozess zur Perfektion

Selbst die Entschlackungsphase ist entscheidend. Wenn man sie überspringt oder unsachgemäß durchführt, bleiben metallische Rückstände zurück. Diese "Rückstände" verhindern, dass die Farbe gleichmäßig in die Poren eindringt.

So können kleine Prozessfehler zu großen Problemen führen.

| Ausgabe | Mögliche Ursache Phase |

|---|---|

| Schlechte Farbstoffhaftung | Unvollständige Entschlackung |

| Weiße oder pulverförmige Flecken | Unsachgemäße Abdichtung |

| Dünne Beschichtung | Falsche Eloxierzeit/Spannung |

| Uneinheitliche Farbe | Kontaminiertes Färbebad |

Schließlich wird die Farbe durch den Versiegelungsschritt fixiert. Dieser Schritt sorgt auch für die wichtige Korrosionsbeständigkeit des goldeloxierten Aluminiumteils. Eine schlechte Versiegelung bedeutet eine kurze Lebensdauer. Es ist ein einfacher, aber wichtiger letzter Schritt.

Ein detailliertes Flussdiagramm ist der Entwurf für eine hochwertige Goldeloxierung. Jeder Schritt, von der ersten Reinigung bis zur abschließenden Versiegelung, ist ein kritischer Kontrollpunkt. Die Einhaltung dieses Prozesses gewährleistet eine dauerhafte und optisch perfekte Oberfläche jedes einzelnen Teils.

Welche Parameter müssen für eine gleichbleibende Farbe kontrolliert werden?

Ein Prozesskontrollplan (PCP) ist Ihr Fahrplan. Er stellt sicher, dass jedes Teil gleich aussieht. Ohne einen solchen Plan können Sie nur raten.

Bei Oberflächen wie goldfarben eloxiertem Aluminium ist dies von entscheidender Bedeutung. Sie müssen jede Variable definieren und überwachen. Der Plan gliedert sich in drei Kernphasen.

Die drei Säulen der Farbsteuerung

Jede Phase hat eine bestimmte Aufgabe. Das Eloxieren bildet die Grundlage. Das Färben sorgt für die Farbe. Das Versiegeln schützt die endgültige Oberfläche.

| Bühne | Primäre Zielsetzung |

|---|---|

| Eloxieren | Eine poröse Oxidschicht erzeugen |

| Färbung | Färbemittel in die Poren einbringen |

| Versiegeln | Die Poren schließen, um die Farbe zu fixieren |

Die Kontrolle dieser Schritte ist der einzige Weg, um eine echte Farbkonsistenz zu erreichen.

Um einen bestimmten Goldton zu erzielen, ist ein detaillierter PCP unverzichtbar. Damit wird die Qualitätskontrolle von einer Endkontrolle zu einem proaktiven, prozessbegleitenden System. Bei PTSMAKE erstellen wir diese Pläne gemeinsam mit unseren Kunden. So wird sichergestellt, dass das erste Teil mit dem letzten übereinstimmt.

Anodisierungsprozessparameter

In diesem ersten Schritt entsteht die poröse Anodenschicht. Die Struktur dieser Schicht hat direkten Einfluss darauf, wie sie Farbstoff aufnimmt. Kontrolle Aktuelle Dichte18 ist besonders wichtig für die Gleichmäßigkeit der Schicht.

| Parameter | Akzeptables Fenster (Beispiel Gold) |

|---|---|

| Temperatur | 18–22 °C (64–72 °F) |

| Spannung / Strom | 12–18 V / 12–15 A/ft² |

| Schwefelsäure | 180–200 g/l |

| Eloxierzeit | 30-45 Minuten |

Färbeparameter

Hier füllt der Farbstoff die beim Eloxieren entstandenen Poren. Selbst kleine Veränderungen können zu erheblichen Farbverschiebungen führen. Unseren Tests zufolge sind Zeit und Temperatur die empfindlichsten Variablen für Goldfarbstoffe.

| Parameter | Akzeptables Fenster (Beispiel Gold) |

|---|---|

| Farbstoff-Konzentration | 5–10 g/l |

| pH-Wert | 5,0 – 6,0 |

| Temperatur | 55–65 °C (131–149 °F) |

| Eintauchzeit | 5–10 Minuten |

Dichtungsparameter

Durch Versiegelung werden die Poren verschlossen, wodurch die Farbe fixiert wird und Korrosionsbeständigkeit gewährleistet ist. Eine unsachgemäße Versiegelung kann zu Ausbluten oder Verblassen der Farbe führen.

| Parameter | Akzeptables Fenster (Beispiel Gold) |

|---|---|

| Siegel Typ | Hydrothermale Mitteltemperatur |

| Temperatur | 85–95 °C (185–203 °F) |

| pH-Wert | 5,5 – 6,5 |

| Versiegelungszeit | 15-20 Minuten |

Ein detaillierter Prozesskontrollplan ist unerlässlich. Er definiert genaue Betriebsfenster für das Eloxieren, Färben und Versiegeln. Dieser methodische Ansatz verwandelt die Farbkonsistenz von einer Kunst in eine wiederholbare Wissenschaft und gewährleistet vorhersehbare Ergebnisse für jeden Produktionslauf.

Geben Sie den vollständigen Prozess für ein hochwertiges elektronisches Gerät an.

Die Herstellung einer makellosen Goldoberfläche für ein Flaggschiff-Smartphone ist keine Zauberei. Es ist reine Ingenieurskunst. Dies erfordert von Anfang an detaillierte Spezifikationen.

Dieses Dokument dient als unsere Blaupause. Es leitet jeden Schritt, um das perfekte kosmetische Erscheinungsbild zu erzielen. Dieser Prozess gewährleistet Konsistenz über Millionen von Einheiten hinweg.

Wichtige Spezifikationsphasen

Der Prozess beginnt mit der Materialauswahl. Anschließend erfolgt die Oberflächenvorbereitung und schließlich das Eloxieren und Färben. Eine strenge Qualitätskontrolle ist während des gesamten Prozesses unerlässlich.

| Bühne | Wichtigste Überlegung |

|---|---|

| Legierungsauswahl | Anodisierungsreaktion und endgültige Farbe |

| Vorlackierung | Oberflächenbeschaffenheit und Sauberkeit |

| Eloxieren | Schichtdicke und Haltbarkeit |

| Qualitätskontrolle | Kosmetische und körperliche Perfektion |

Legierung und Oberflächenvorbereitung

Die Wahl der Aluminiumlegierung ist entscheidend. Für eine hochwertige goldeloxierte Aluminiumoberfläche empfehle ich in der Regel die Serie 6000, insbesondere 6063. Ihre Zusammensetzung ermöglicht eine helle, gleichmäßige Farbannahme.

Die 7000er-Serie ist zwar robuster, kann jedoch zu einem matteren, gelblichen Farbton führen. Dies ist auf den höheren Zinkgehalt zurückzuführen. Für ein Luxusprodukt ist dies nicht ideal.

Die Vorbereitung der Oberfläche ist ebenso wichtig. Eine bestimmte Abfolge sorgt für die gewünschte Haptik und Optik. Außerdem wird so sichergestellt, dass die Oberfläche für die Eloxierung vollkommen sauber ist. Bei einem unserer früheren Projekte haben wir festgestellt, dass eine feine Perlstrahlung gefolgt von einer leichten chemischen Ätzung ein hochwertiges mattes Finish ergibt. Dadurch werden Lichtreflexionen minimiert und Fingerabdrücke verdeckt.

Anodisierungs- und Färbeparameter

Durch den Eloxierungsprozess entsteht eine dauerhafte, poröse Oxidschicht. Diese Schicht wird dann mit organischem Farbstoff getränkt, um die goldene Farbe zu erzielen. Hier ist eine präzise Kontrolle unerlässlich. Wir verlassen uns auf strenge galvanostatische Steuerung19 eine konstante Stromdichte aufrechtzuerhalten.

Dies gewährleistet ein gleichmäßiges Schichtwachstum über komplexe Geometrien hinweg. Jede Abweichung kann zu sichtbaren Farbunterschieden führen.

| Parameter | Spezifikation | Toleranz |

|---|---|---|

| Schwefelsäure, konzentriert. | 180 g/l | ±10 g/l |

| Temperatur im Bad | 20 °C | ±1°C |

| Aktuelle Dichte | 1,5 A/dm² | ±0,1 A/dm² |

| Farbstoff-Konzentration | 5 g/l | ±0,5 g/l |

| Versiegelungszeit | 30 Minuten | ±2 Minuten |

Durch diese strenge Kontrolle garantieren wir, dass jedes einzelne Teil identisch aussieht und sich identisch anfühlt. Dies ist ein unverzichtbarer Bestandteil der High-End-Fertigung.

Eine perfekte goldeloxierte Aluminiumoberfläche ist das Ergebnis eines sorgfältig geplanten Prozesses. Von der Auswahl der spezifischen Legierung über die präzise Oberflächenvorbereitung bis hin zu streng kontrollierten Eloxierungsparametern kommt es auf jedes Detail an. Das Spezifikationsdokument ist der Schlüssel zu dieser wiederholbaren Perfektion.

Der nicht verhandelbare QC-Plan

Eine strenge Spezifikation ist ohne einen rigorosen Qualitätskontrollplan zu ihrer Durchsetzung nutzlos. Bei einem Premium-Gerät ist die Qualitätskontrolle nicht nur eine Endkontrolle. Sie findet in jeder einzelnen Phase des Prozesses statt.

Unser Qualitätskontrollplan konzentriert sich sowohl auf kosmetische als auch auf leistungsbezogene Kennzahlen. Wir lassen keinen Raum für Fehler.

Kosmetische Inspektion

Visuelle Perfektion ist von größter Bedeutung. Wir verwenden sowohl automatisierte als auch manuelle Inspektionen unter kontrollierten Lichtbedingungen, um eventuelle Mängel zu überprüfen.

- Farbgleichheit: Wir verwenden ein Spektralphotometer, um die Farbe anhand eines Referenzmusters zu messen. Der Delta-E-Wert muss unter 1,0 liegen.

- Oberflächenfehler: Wir prüfen auf Kratzer, Vertiefungen oder sonstige Mängel. Unser Standard ist, dass aus einer Entfernung von 30 cm keine Mängel sichtbar sind.

Physikalische Tests

Die Oberfläche muss außerdem strapazierfähig sein. Sie muss dem täglichen Gebrauch standhalten.

- Schichtdicke: Wir verwenden Wirbelstromprüfungen, um sicherzustellen, dass die Anodenschicht innerhalb der Spezifikation von 12 bis 15 Mikrometern liegt.

- Abnutzungswiderstand: Ein Taber-Test stellt sicher, dass die Oberfläche verschleißfest ist, indem er den Langzeitgebrauch simuliert.

Dieser vielschichtige Ansatz zur Qualitätskontrolle stellt sicher, dass jedes Smartphone-Gehäuse den von den Verbrauchern erwarteten Luxusstandard erfüllt.

Häufig gestellte Fragen

Warum wird für eine Goldbeschichtung die Aluminiumlegierung 6063 bevorzugt?

Die Legierung 6063 hat im Vergleich zu anderen Serien wie 7000 einen geringeren Gehalt an Elementen wie Kupfer und Zink. Diese Elemente können den Eloxierungsprozess beeinträchtigen und häufig zu einer trüben oder ungleichmäßigen Farbe führen. 6063 bietet eine klarere, hellere Grundlage für das Färben.

Kann die Oberflächenstruktur die endgültige Goldfarbe beeinflussen?

Auf jeden Fall. Eine rauere Textur, wie sie beispielsweise durch starkes Perlstrahlen entsteht, streut das Licht stärker. Dadurch kann die Goldfarbe heller und matter erscheinen. Eine glattere, polierte Oberfläche führt zu einem reflektierenderen, tieferen Goldton. Die Vorbehandlung muss gleichmäßig sein.

Von der Spezifikation zur Realität

Eine detaillierte Spezifikation ist der wesentliche Entwurf für die Herstellung einer erstklassigen goldeloxierten Aluminiumoberfläche. Die eigentliche Herausforderung besteht jedoch darin, diesen Plan mit absoluter Präzision und Konsistenz Teil für Teil umzusetzen.

Bei PTSMAKE sind wir darauf spezialisiert, diese anspruchsvollen Spezifikationen in greifbare, makellose Komponenten umzusetzen. Mit unserem fundierten Fachwissen in der präzisen CNC-Bearbeitung und -Veredelung helfen wir unseren Partnern dabei, ihre hochwertigen elektronischen Geräte zum Leben zu erwecken, und stellen sicher, dass jedes Produkt den höchsten Standards in Bezug auf Qualität und optische Perfektion entspricht.

Wann würden Sie Eloxieren gegenüber Gold-PVD oder Lackierung bevorzugen?

Die Wahl der richtigen Goldoberfläche ist entscheidend. Sie beeinflusst das Aussehen, die Haptik und die Leistung. Eloxieren, PVD und Lackieren bieten jeweils einzigartige Vorteile. Diese Entscheidung kann komplex erscheinen.

Mein Ziel ist es, Ihnen dies zu vereinfachen. Wir verwenden dazu eine übersichtliche Entscheidungsmatrix. Diese hilft Ihnen dabei, die beste Option für Ihre spezifischen Produktanforderungen auszuwählen. Lassen Sie uns die wichtigsten zu berücksichtigenden Faktoren genauer betrachten.

| Oberfläche | Am besten für | Schlüsselmerkmal |

|---|---|---|

| Eloxieren | Aluminiumteile | Metallisches Gefühl |

| Gold-PVD | Stark verschleißende Teile | Dauerhaftigkeit |

| Farbe | Kostengünstige Artikel | Farbvielfalt |

Dieser Rahmen hilft Ihnen bei Ihrer Entscheidung. Er sorgt dafür, dass Ihr Produkt nicht nur gut aussieht, sondern auch perfekt funktioniert.

Um die richtige Entscheidung zu treffen, muss man genauer hinschauen. Bei PTSMAKE begleiten wir unsere Kunden täglich durch diesen Prozess. Bei der Auswahl geht es nicht nur um die Farbe, sondern darum, die Oberfläche an die Anforderungen der Anwendung anzupassen.

Ein detaillierter Vergleich ist das beste Hilfsmittel. Wir haben diese Matrix auf der Grundlage von Projektdaten entwickelt. Sie berücksichtigt die wichtigsten Faktoren, mit denen Sie konfrontiert werden. Der Prozess für goldeloxiertes Aluminium umfasst beispielsweise elektrolytische Passivierung20 was die Oberfläche grundlegend verändert.

| Kriterium | Gold eloxieren | Gold-PVD | Goldfarbe |

|---|---|---|---|

| Dauerhaftigkeit | Hoch (Integral) | Sehr hoch | Niedrig bis mittel |

| Kosten | Mittel | Hoch | Niedrig |

| Farbabstimmung | Gut | Ausgezeichnet | Ausgezeichnet |

| Metallisches Gefühl | Zurückbehalten | Zurückbehalten | Verloren |

| Leitfähigkeit | Niedrig (Isolator) | Hoch | Keine |

| Umwelt | Mäßig | Niedrig | Hoch (VOCs) |

Begründung für bestimmte Produkte

Fall 1: Hochwertige Audio-Regler

Für einen hochwertigen Audio-Regler, Goldeloxierung ist perfekt. Es bewahrt das klare, metallische Gefühl von bearbeitetem Aluminium. Die Oberfläche ist strapazierfähig genug für häufige Handhabung und bietet ein hervorragendes Benutzererlebnis.

Fall 2: Luxusuhrengehäuse

Hier, Gold-PVD ist der Gewinner. Es bietet eine außergewöhnliche Kratz- und Verschleißfestigkeit. Dies ist für einen Gegenstand, der täglich getragen wird, von entscheidender Bedeutung. Außerdem sorgt es für eine gleichmäßige, satte Goldfarbe, die für Qualität steht.

Fall 3: Einweg-Werbetrophäen

Für kostengünstige Werbeartikel, Goldfarbe ist die praktischste Wahl. Es ist kostengünstig und ermöglicht eine schnelle Produktion. Die Haltbarkeit spielt bei diesen Anwendungen keine wesentliche Rolle.

Diese Entscheidungsmatrix bietet einen klaren Weg. Durch die Bewertung von Haltbarkeit, Kosten, Haptik und anderen Faktoren können Sie sicher die ideale Goldbeschichtung auswählen. Die beste Wahl richtet sich immer nach der spezifischen Funktion und Marktposition Ihres Produkts.

Wie können Sie die Farbkonsistenz über Produktionschargen hinweg sicherstellen?

Eine robuste Farbsteuerungsstrategie ist Ihr bester Schutz gegen Schwankungen zwischen den Chargen. Dabei geht es nicht um Vermutungen, sondern um die Schaffung eines wiederholbaren, datengestützten Prozesses.

Dies beginnt mit einem "Master-Muster". Dies ist Ihre Referenz für die perfekte Farbe.

Die Stiftung: Ihr Master-Muster

Das Master-Muster wird zum Maßstab für alle zukünftigen Produktionsläufe. Es ist das einzige Teil, über dessen Richtigkeit sich alle einig sind. Alle anderen Teile müssen damit übereinstimmen.

Warum Beleuchtung entscheidend ist

Farben können unter verschiedenen Lichtverhältnissen unterschiedlich aussehen. Deshalb bewerten wir das Mastermuster und die Produktionsteile stets unter kontrollierten, gleichbleibenden Lichtbedingungen, um Fehler zu vermeiden.

| Lichtverhältnisse | Farbdarstellung | Konsistenzrisiko |

|---|---|---|

| Gesteuerte D65-Lichtbox | Echte, gleichbleibende Farbe | Niedrig |

| Büro-Leuchtstofflampe | Kann verzerrt grün/blau erscheinen | Hoch |

| Sonnenlicht (variabel) | Veränderungen im Laufe des Tages | Hoch |

Farben mit Technologie quantifizieren

Sich allein auf das menschliche Auge zu verlassen, führt zwangsläufig zu Unstimmigkeiten. Wir verwenden präzise Werkzeuge, um Farben in objektive Daten umzuwandeln und so Subjektivität aus der Gleichung zu entfernen. Dies ist besonders wichtig bei Materialien wie goldfarben eloxiertem Aluminium, bei denen selbst geringfügige Abweichungen sehr auffällig sein können.

A Spektralphotometer21 ist ein wichtiges Instrument in diesem Prozess. Es misst die Farbe einer Oberfläche und liefert präzise Daten. Wir verwenden diese Daten, um ein akzeptables Farbfenster festzulegen.

Dieses Fenster wird häufig durch einen CIELAB-ΔE-Wert definiert. Dieser Wert gibt die Gesamtfarbabweichung zwischen einem Produktionsteil und dem Master-Muster an. Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um einen akzeptablen ΔE-Schwellenwert festzulegen.

Implementierung strenger Prozesskontrollen

Sobald der Standard festgelegt ist, dreht sich bei der Einhaltung alles um die Prozesskontrolle. Bei jedem Veredelungsprozess legen wir alle kritischen Parameter fest. So stellen wir sicher, dass das Ergebnis Monat für Monat wiederholbar ist.

| Zu steuernder Parameter | Warum es für Farbe wichtig ist |

|---|---|

| Farbstoff-Konzentration | Wirkt sich direkt auf die Farbsättigung aus |

| Eintauchzeit | Beeinflusst die Farbtiefe und den Farbton |

| Temperatur im Bad | Beeinflusst die Geschwindigkeit der Farbstoffaufnahme |

| Spannung/Strom (Eloxieren) | Beeinflusst die Dicke der porösen Schicht |

Durch die Dokumentation und Kontrolle dieser Variablen stellen wir sicher, dass Charge 20 identisch mit Charge 1 ist.

Eine erfolgreiche Strategie basiert auf einem physischen Master-Muster, objektiven Daten aus Messgeräten wie einem Spektralphotometer zur Definition eines Farbfensters (ΔE) und strengen Prozesskontrollen, um sicherzustellen, dass jede Charge diesen Standard ohne Abweichungen erfüllt.

Entdecken Sie professionelle Lösungen für die Goldeloxierung mit PTSMAKE

Sind Sie bereit, für Ihr nächstes Projekt makellose goldeloxierte Aluminiumteile zu erhalten? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, kompetentes Angebot. Unser Team liefert Ihnen Präzision, Qualität und termingerechte Ergebnisse, auf die Sie sich verlassen können – unabhängig von Ihrer Branche oder der Komplexität Ihres Projekts. Senden Sie uns noch heute Ihre Anfrage!

Erfahren Sie, wie sich dieser wichtige Parameter auf die Qualität und Konsistenz der endgültigen Eloxalschicht auswirkt. ↩

Erfahren Sie, wie die Physik des Lichts stabile, lebendige Farben erzeugt, die mit der Zeit nicht verblassen. ↩

Entdecken Sie, wie diese mikroskopisch kleinen Legierungsstrukturen die Materialeigenschaften und die endgültige Oberflächenbeschaffenheit beeinflussen. ↩

Erfahren Sie, was diese elektrische Eigenschaft bedeutet und warum sie für Ihre elektronischen Bauteile so wichtig ist. ↩

Erfahren Sie, wie sich die Oberflächenhaftung auf die langfristige Leistungsfähigkeit und Zuverlässigkeit Ihrer bearbeiteten Teile auswirkt. ↩

Verstehen Sie, wie diese elektrische Steuerungsmethode für eine hervorragende Farbkonsistenz in der Produktion sorgt. ↩

Entdecken Sie, wie sich diese Eigenschaft auf die langfristige Haltbarkeit und das Aussehen Ihrer eloxierten Komponenten auswirkt. ↩

Verstehen Sie den mikroskopischen Prozess, wie Farbe die Poren in eloxiertem Aluminium ausfüllt. ↩

Erfahren Sie, wie sich verschiedene Arten der Lichtreflexion auf das Aussehen fertiger Metalloberflächen auswirken. ↩

Entdecken Sie, wie dieses Tool eine präzise Farbkonsistenz bei Tausenden von gefertigten Teilen gewährleistet. ↩

Erfahren Sie, wie sich das Gleichgewicht des chemischen Bades auf Ihre Eloxaloberfläche, die Qualität und die Gesamtkosten Ihres Projekts auswirkt. ↩

Entdecken Sie, wie diese mikroskopisch kleinen Partikel das endgültige Aussehen und die Haltbarkeit Ihrer eloxierten Teile beeinflussen können. ↩

Entdecken Sie, wie sich die elektrische Stromkonzentration auf die endgültige Qualität und das Aussehen einer eloxierten Oberfläche auswirkt. ↩

Entdecken Sie die wissenschaftlichen Grundlagen, wie durch Eloxieren eine dauerhafte, korrosionsbeständige Oberfläche entsteht. ↩

Erfahren Sie mehr über die Herausforderungen im Bereich Industrieabwasser und die entscheidende Rolle der Abwasserbehandlung in der Fertigung. ↩

Erfahren Sie mehr über die wissenschaftlichen Hintergründe, wie dieser elektrochemische Prozess eine starke, dekorative Schicht auf Aluminium erzeugt. ↩

Verstehen Sie die chemische Lösung, die den Eloxierungsprozess ermöglicht und wichtige Beschichtungseigenschaften steuert. ↩

Erfahren Sie, wie dieser elektrische Parameter die Dicke, Härte und das endgültige Aussehen der Beschichtung direkt beeinflusst. ↩

Verstehen Sie, wie wichtig die Steuerung des elektrischen Stroms für die Erzielung einer gleichmäßigen Farbe und Schichtdicke ist. ↩

Verstehen Sie die wissenschaftlichen Hintergründe, wie dieser Prozess die Oberflächeneigenschaften von Aluminium verbessert. ↩

Entdecken Sie, wie dieses Instrument Farben weit über die Fähigkeiten des menschlichen Auges hinaus quantifiziert. ↩