Viele Ingenieure kämpfen mit Ausfällen von Kegelrädern, unerwarteten Geräuschen und vorzeitigem Verschleiß in ihren Präzisionssystemen. Diese Probleme rühren oft daher, dass die komplexen dreidimensionalen Kraftinteraktionen und geometrischen Zwänge übersehen werden, die Kegelräder grundlegend von Gerad- oder Schrägzahnrädern unterscheiden.

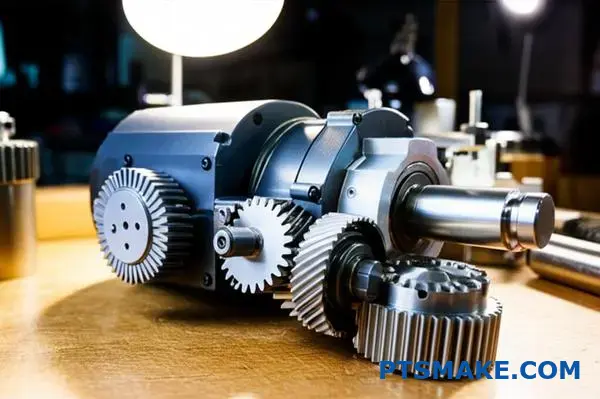

Kegelräder lösen die kritische Herausforderung der Kraftübertragung zwischen sich kreuzenden Wellen durch ihre konische Zahngeometrie. Sie ermöglichen eine effiziente Drehmomentübertragung unter verschiedenen Winkeln und bewältigen gleichzeitig komplexe radiale, tangentiale und axiale Kraftkombinationen, die mit herkömmlichen Parallelachsgetrieben unmöglich wären.

Ich habe mit Ingenieuren zusammengearbeitet, die Monate mit der Fehlersuche in Kegelradsystemen verbracht haben, nur um festzustellen, dass die Ursache ein grundlegendes Konstruktionsversehen war. Dieser Leitfaden führt Sie durch 15 wesentliche Fragen, die erfolgreiche Kegelradimplementierungen von kostspieligen Fehlern unterscheiden, und deckt alles von der grundlegenden Kraftanalyse bis hin zu fortschrittlichen Optimierungstechniken ab.

Welches Problem löst ein Kegelrad gegenüber anderen Getriebearten?

Zahnräder sind für die Kraftübertragung unerlässlich. Aber was passiert, wenn sich die Wellen kreuzen, oft in einem 90-Grad-Winkel? Gängige Zahnradtypen wie Stirnräder oder Schrägverzahnungen können in diesem Fall nicht funktionieren. Sie sind für parallele Wellen ausgelegt.

Dies ist das spezifische Problem, das Kegelradgetriebe lösen. Ihre einzigartige konische Form ist die grundlegende Lösung. Sie ermöglicht eine reibungslose und effiziente Kraftübertragung in Kurven. Diese Kernfunktion macht sie in vielen mechanischen Systemen unersetzlich.

| Getriebetyp | Ausrichtung der Welle | Primäre Anwendung |

|---|---|---|

| Stirnrad | Parallel | Einfache, parallele Energieübertragung |

| Kegelrad | Überschneidungen | Kraftübertragung unter einem Winkel |

Die geometrische Herausforderung sich kreuzender Schächte

Stellen Sie sich vor, dass zwei Stirnräder in einem 90-Grad-Winkel ineinander greifen müssen. Ihre Zähne sind gerade über eine zylindrische Form geschnitten. Sie sind für den Kontakt entlang paralleler Achsen ausgelegt. Bei einer Überschneidung würden ihre Zähne schleifen oder nur minimalen Kontakt haben. Dies führt zu einer ineffizienten Kraftübertragung und schnellem Verschleiß.

Schrägverzahnte Getriebe sind zwar leiser, unterliegen aber einer ähnlichen Einschränkung. Ihre abgewinkelten Zähne eignen sich perfekt für parallele Wellen, sind aber nicht für die Geometrie sich kreuzender Wellen ausgelegt. Das grundlegende Konstruktionsprinzip stimmt nicht mit der Anwendung überein.

Die konische Lösung des Kegelrads

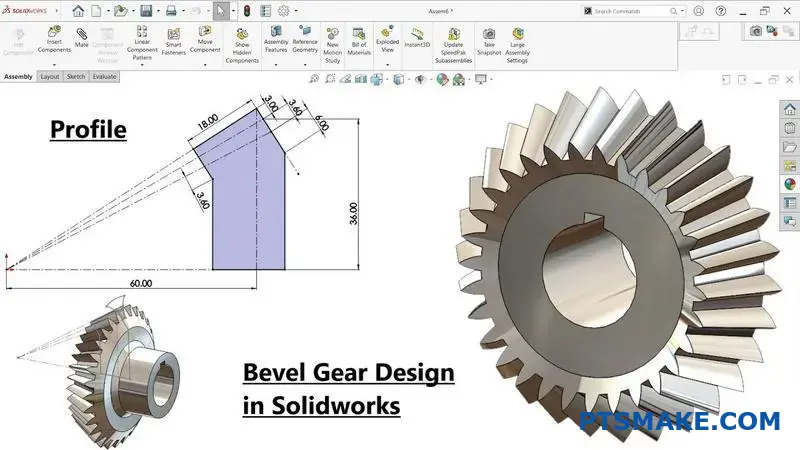

Hier ist der Experte Konstruktion von Kegelrädern wird kritisch. Anstelle eines Zylinders sind die Kegelradzähne auf einem Kegel geschnitten. Diese Änderung ist der Schlüssel zu ihrer Funktion. Zwei Kegelräder können dort, wo sich ihre Wellen kreuzen, perfekt ineinandergreifen. Die Zähne greifen über die gesamte Breite der Stirnfläche reibungslos ineinander.

Dieses gesamte Konzept funktioniert aufgrund der Teilkegel1. Die Zähne eines Kegelrads verjüngen sich alle zu einem gemeinsamen Punkt, der Spitze des Kegels. Wenn zwei Zahnräder ineinander greifen, treffen sich ihre Scheitelpunkte an der gleichen Stelle. Diese Ausrichtung gewährleistet einen kontinuierlichen, rollenden Kontakt.

Vergleich der grundlegenden Getriebegeometrie

| Merkmal | Stirnrad | Kegelrad |

|---|---|---|

| Grundform | Zylinder | Kegel |

| Winkel der Welle | 0° (parallel) | Typischerweise 90° |

| Zahnpfad | Gerade | Zum Apex hin verjüngt |

Kegelradgetriebe stellen sich der einzigartigen Herausforderung der Kraftübertragung zwischen sich kreuzenden Wellen. Wo zylindrische Zahnräder wie Stirnräder und Schrägstirnräder versagen, ermöglicht die konische Geometrie von Kegelrädern einen reibungslosen, effektiven Eingriff in einem Winkel, was sie für rechtwinklige Anwendungen unverzichtbar macht.

Welches sind die grundlegenden Kräfte, die auf einen Kegelradzahn wirken?

Bei der Kraftübertragung durch Kegelräder ist die Belastung eines Zahns komplex. Es handelt sich nicht um einen einzigen, geradlinigen Stoß.

Stattdessen teilt sich diese Belastung in drei grundlegende Komponenten auf. Dies sind die tangentialen, radialen und axialen Kräfte.

Jede Kraft wirkt in eine bestimmte Richtung. Sie zu verstehen ist nicht optional, sondern ein Eckpfeiler der zuverlässigen Konstruktion von Kegelradgetrieben. Es stellt sicher, dass Ihre Baugruppe robust ist und wie vorgesehen funktioniert.

| Kraftkomponente | Primäre Richtung der Aktion |

|---|---|

| Tangential (Ft) | Wirkt entlang der Tangente an den Teilkreis |

| Radial (Fr) | Wirkt auf die Mitte des Getriebes |

| Axial (Fa) | Wirkt entlang der Wellenachse des Getriebes |

Der Ursprung jeder Kraftkomponente

Lassen Sie uns aufschlüsseln, woher die einzelnen Kräfte kommen. Dies ist entscheidend für die mechanische Integrität des gesamten Systems.

Tangentialkraft (Ft)

Dies ist die nützliche Komponente. Die tangentiale Kraft ist das, was tatsächlich das Drehmoment und die Leistung überträgt. Sie ist direkt proportional zu dem Drehmoment, das auf das Zahnrad wirkt.

Radialkraft (Fr)

Der Eingriffswinkel der Zahnradzähne erzeugt eine Trennungskraft. Die Radialkomponente ist der Teil dieser Kraft, der die beiden Zahnräder direkt voneinander wegdrückt, und zwar senkrecht zu ihren Wellen.

Axialkraft (Fa)

Der Kegelwinkel von Kegelrädern erzeugt auch eine Schubkraft. Diese Axialkraft schiebt jedes Rad entlang seiner Wellenachse. Dies ist ein entscheidender Faktor, der Kegelräder von einfachen Stirnradgetrieben unterscheidet.

Bei PTSMAKE analysieren wir immer die kombinierten resultierende Kraft2 während der Entwurfsphase. Diese Analyse ist entscheidend für die Auswahl geeigneter Lager und die Konstruktion eines Gehäuses, das sich unter Belastung nicht verbiegt.

| Gestaltungselement | Zu berücksichtigende Schlüsselkräfte | Warum es so wichtig ist |

|---|---|---|

| Auswahl des Lagers | Radial & Axial | Um die kombinierten Belastungen zu bewältigen, werden häufig Kegelrollenlager benötigt. |

| Durchbiegung der Welle | Tangential & Radial | Die Welle muss so steif sein, dass sie sich nicht verbiegt und die Ausrichtung der Zahnräder beibehält. |

| Gehäuse Design | Alle drei | Das Gehäuse muss die Lager sicher abstützen und Ausrichtungsfehler verhindern. |

Zusammenfassung der auf einen Kegelradzahn wirkenden Kräfte

Die korrekte Ermittlung der tangentialen, radialen und axialen Kräfte ist von entscheidender Bedeutung. Diese drei Komponenten haben einen direkten Einfluss auf die Auswahl der Lager, die Festigkeit der Welle und die Steifigkeit des Gehäuses, die die Grundlage für ein langlebiges und effizientes Kegelradgetriebesystem sind. Wird eine dieser Komponenten vernachlässigt, kann dies zu einem vorzeitigen Ausfall führen.

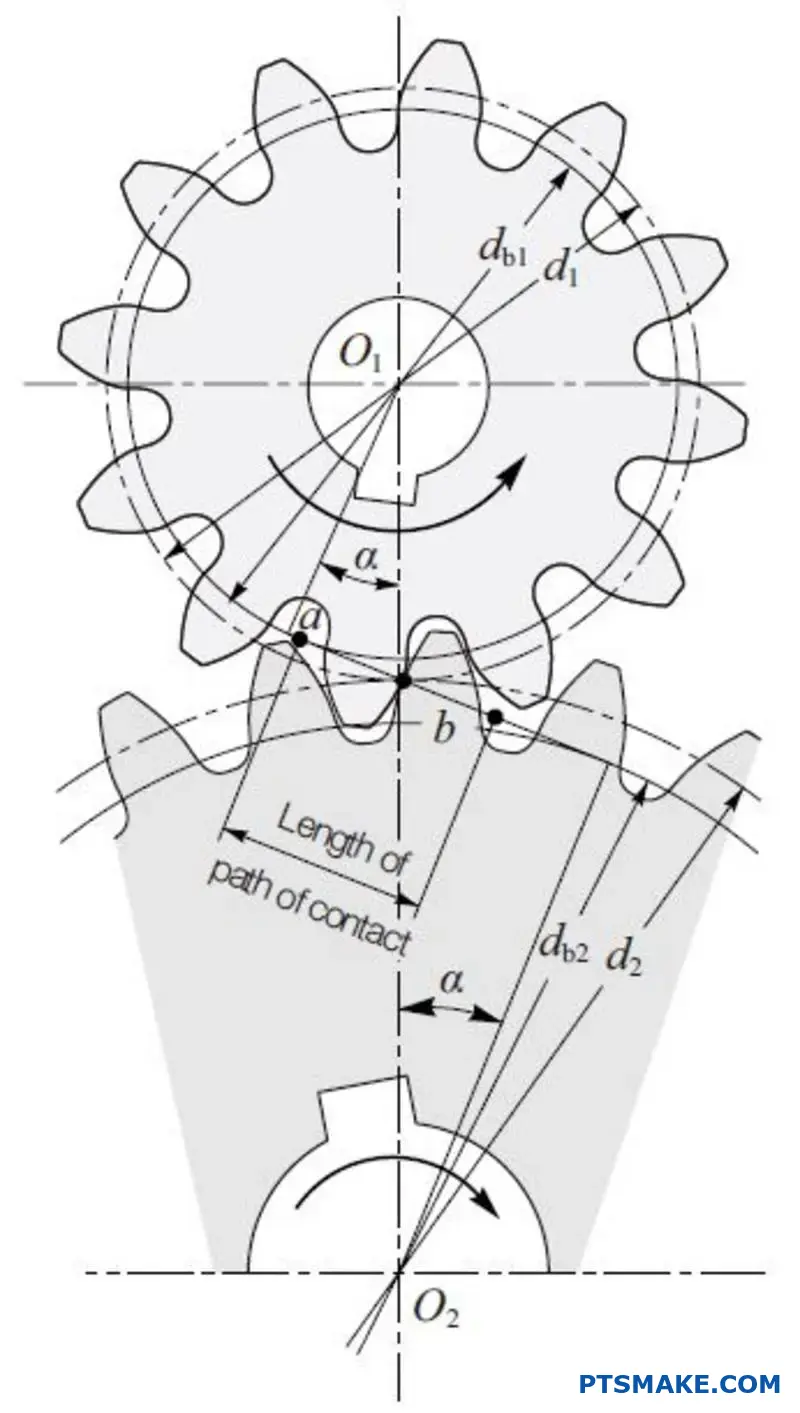

Wie hängt das "Kontaktverhältnis" mit dem reibungslosen Betrieb von Kegelrädern zusammen?

Das Kontaktverhältnis ist die durchschnittliche Anzahl der Zähne, die zu einem bestimmten Zeitpunkt in Kontakt sind. Man kann es als Maß für die Überlappung betrachten. Ein höheres Verhältnis ist immer besser.

Es verbessert direkt die Leistung. Mehr Zähne, die sich die Last teilen, bedeuten eine gleichmäßigere Kraftübertragung. Dadurch werden Vibrationen und Lärm erheblich reduziert.

Die Auswirkungen des Kontaktverhältnisses

Ein höheres Übersetzungsverhältnis verringert die Belastung jedes einzelnen Zahns. Dies verlängert die Lebensdauer des Getriebes und erhöht die Zuverlässigkeit.

| Verhältnis der Kontakte | Operativer Effekt | Nutzen Sie |

|---|---|---|

| Niedrig (< 1,2) | Rauh, laut | Niedrigere Kosten |

| Hoch (> 1,2) | Sanft, leise | Erhöhte Langlebigkeit |

Dieser einfache Faktor ist entscheidend für die Konstruktion von Hochleistungskegelrädern.

Tieferes Eintauchen in die Lastverteilung

Ein höheres Kontaktverhältnis bedeutet, dass die Last auf mehrere Zahnpaare verteilt wird. Ein Zahnpaar ist bereits in vollem Kontakt, bevor das vorhergehende Paar ausrastet.

Diese Überlappung ist der Schlüssel. Sie verhindert abrupte Lastübertragungen. Abrupte Übertragungen sind eine der Hauptquellen für Lärm und Stoßbelastungen in Getrieben.

Bei PTSMAKE konzentrieren wir uns darauf, diese Überlappung zu maximieren. Das richtige Design der Kegelräder gewährleistet einen nahtlosen Übergang der Leistung von einem Zahn zum nächsten.

Wie das Kontaktverhältnis die Abnutzung reduziert

Da die Last geteilt wird, ist die Spitzenbelastung für jeden einzelnen Zahn viel geringer. Dies verringert das Risiko von Grübchenbildung, Riefenbildung und möglichem Zahnausfall. Das ist ein grundlegendes Prinzip für die Haltbarkeit.

Die gesamte Vermaschungszyklus3 wird glatter. Es gibt weniger sofortigen Druck, was auch die Wärmeentwicklung und Materialermüdung über Millionen von Zyklen minimiert.

| Merkmal | Niedriges Kontaktverhältnis | Hohe Kontaktrate |

|---|---|---|

| Lastverteilung | Konzentriert auf ein Paar | Geteilt auf 1-2 Paare |

| Lärmpegel | Höher | Unter |

| Vibration | Bedeutend | Minimal |

| Abnutzungsrate | Schneller | Langsamer |

| Lebensdauer der Ausrüstung | Kürzere | Länger |

Diese Tabelle zeigt deutlich die Vorteile. Das Erreichen eines höheren Kontaktverhältnisses ist ein vorrangiges Ziel in unserem Design- und Fertigungsprozess.

Ein höheres Überschneidungsverhältnis führt direkt zu einem ruhigeren, leiseren Getriebebetrieb. Dadurch, dass mehr Zähne gleichzeitig im Eingriff sind, wird die Belastung verteilt, die Beanspruchung einzelner Zähne verringert und die Gesamtlebensdauer und Leistung des Getriebesatzes erheblich verbessert.

Wie wird der Eingriffswinkel in einem Kegelradgetriebe definiert?

Der Eingriffswinkel ist ein grundlegender Parameter bei der Konstruktion von Kegelrädern. Er bestimmt, wie die Kraft zwischen den ineinandergreifenden Zähnen übertragen wird.

Stellen Sie sich zwei aufeinander treffende Zahnräder vor. Der Eingriffswinkel ist der Winkel zwischen der Kraftlinie und der Linie, die die Teilkreise im Berührungspunkt tangiert. Dieser Winkel bestimmt viel über die Leistung des Zahnrads.

Der Winkel der Kraft

Dieser Winkel ist entscheidend. Er hat einen direkten Einfluss darauf, wie die Lasten auf das Zahnradsystem verteilt werden. Eine geringfügige Änderung in diesem Bereich kann erhebliche Auswirkungen auf den gesamten Mechanismus haben.

| Komponente | Beschreibung |

|---|---|

| Linie der Kraft | Die Richtung der Kraft, die vom treibenden Zahn auf den angetriebenen Zahn ausgeübt wird. |

| Tangentiale Linie | Eine Linie, die die beiden Teilkreise im Teilungspunkt tangiert. |

| Eingriffswinkel | Der Winkel zwischen diesen beiden Linien. |

Die Wahl des richtigen Druckwinkels ist ein Kompromiss. Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, diese Faktoren auszugleichen, um eine optimale Leistung für ihre spezifischen Anwendungen zu erzielen.

Auswirkungen auf die Zahnfestigkeit

Ein größerer Eingriffswinkel, z. B. 25°, führt zu einer breiteren und stärkeren Zahnbasis. Dies verbessert die Widerstandsfähigkeit gegen Biegebelastung erheblich. Ein kleinerer Winkel, wie der übliche 20°, ergibt ein feineres Zahnprofil.

Überlegungen zur Lagerbelastung

Ein größerer Eingriffswinkel erhöht jedoch auch die radiale Belastung der Lager. Diese Kraft drückt die Zahnräder auseinander. Die Lager und das Gehäuse des Systems müssen stark genug sein, um diese erhöhte Belastung ohne Verformung zu bewältigen. Die Website Handlungsweise4 wird steiler.

Das Risiko der Preisunterbietung

Die Unterschneidung ist ein Fertigungsproblem. Es entsteht bei der Konstruktion von Zahnrädern mit einer geringen Zahnzahl und einem kleinen Eingriffswinkel. Das Schneidewerkzeug kann Material von der Zahnbasis abtragen, wodurch diese stark geschwächt wird.

Hier ist ein kurzer Vergleich der gängigen Druckwinkel:

| Eingriffswinkel | Stärke der Zähne | Lagerbelastung | Unterschneidungsrisiko (bei niedriger Zahnzahl) |

|---|---|---|---|

| 14.5° | Unter | Unter | Hoch |

| 20° | Standard | Standard | Mäßig |

| 25° | Höher | Höher | Niedrig |

Dieses Gleichgewicht ist entscheidend. Sie stellt sicher, dass das endgültige Zahnrad sowohl herstellbar als auch haltbar genug für den vorgesehenen Zweck ist.

Der Eingriffswinkel definiert den Kraftübertragungsweg in Kegelrädern. Dieser einzelne Parameter wirkt sich direkt auf die Zahnfestigkeit, die Belastung der Lager und das Potenzial für Fertigungsfehler wie Unterschneidungen aus. Eine sorgfältige Auswahl ist für die zuverlässige Konstruktion eines Getriebesystems unerlässlich.

Wann sollte man ein spiralförmiges Kegelrad einem geraden Kegelrad vorziehen?

Die Wahl der richtigen Ausrüstung ist entscheidend. Oft geht es darum, die Anforderungen an die Leistung mit Ihrem Budget in Einklang zu bringen. Die Entscheidung ist einfacher, als Sie vielleicht denken.

Spiralkegelradgetriebe sind für anspruchsvolle Anwendungen geeignet. Denken Sie an hohe Geschwindigkeiten, schwere Lasten und die Notwendigkeit eines leisen Betriebs.

Geradverzahnte Kegelräder sind die praktische Wahl. Sie eignen sich perfekt für einfachere Systeme mit niedrigeren Geschwindigkeiten, bei denen die Kosten ein wichtiger Faktor sind.

Ein schneller Vergleich kann Ihnen bei der Konstruktion von Kegelrädern helfen.

| Merkmal | Spiralförmiges Kegelrad | Gerades Kegelrad |

|---|---|---|

| Operation | Sanft und leise | Geräuschvollere |

| Tragfähigkeit | Höher | Höher |

| Kosten | Höher | Unter |

| Am besten für | Hohe Geschwindigkeit, hohe Belastung | Niedrige Geschwindigkeit, einfache Systeme |

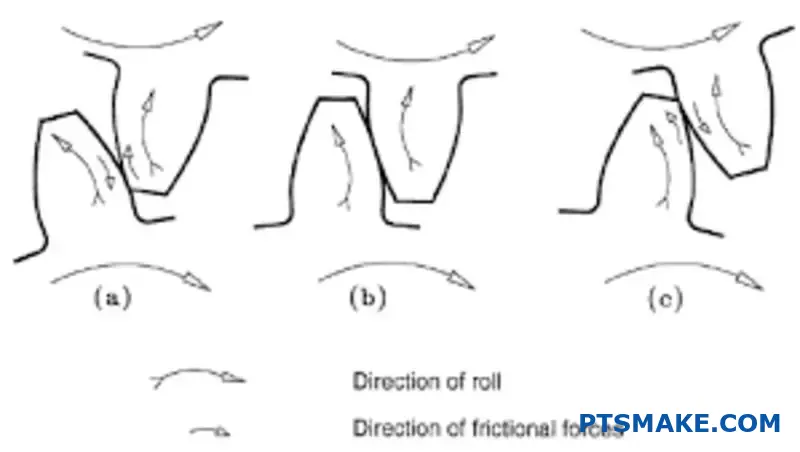

Der Hauptunterschied besteht darin, wie die Zähne ineinandergreifen. Spiralförmige Kegelräder haben gekrümmte Zähne. Dadurch können sie allmählich und reibungslos ineinandergreifen.

Durch dieses allmähliche Einrasten werden Stöße und Vibrationen minimiert. Das ist der Grund, warum sie so leise arbeiten, was sie ideal für Hochleistungssysteme wie Fahrzeuggetriebe oder Roboterarme macht.

Geradverzahnte Kegelräder haben gerade Zähne. Sie greifen über die gesamte Zahnfläche auf einmal ein. Dieser abrupte Kontakt erzeugt mehr Lärm und Vibrationen.

Spiralförmige Zahnräder haben auch einen höheren Kontaktverhältnis5. Das bedeutet, dass zu jedem Zeitpunkt mehr Zähne in Kontakt sind, wodurch die Last besser verteilt wird. Unsere Analyse zeigt, dass dies ihre Tragfähigkeit deutlich erhöht.

Natürlich hat dieses fortschrittliche Design auch Auswirkungen auf die Fertigung. Die komplexe Krümmung von Spiralrädern erfordert eine präzise 5-Achsen-CNC-Bearbeitung. Bei PTSMAKE verfügen wir über umfangreiche Erfahrung in der Herstellung dieser Hochtoleranzteile.

Gerade Zahnräder sind einfacher zu fertigen. Dies führt direkt zu niedrigeren Kosten und macht sie zu einer guten Wahl für viele industrielle Anwendungen, bei denen hohe Geschwindigkeiten keine Priorität sind.

| Kriterium | Spiralförmiges Kegelrad | Gerades Kegelrad |

|---|---|---|

| Zahnkontakt | Schrittweise, punktueller Kontakt | Abrupt, Linienkontakt |

| Lärmpegel | Niedrig | Hoch |

| Vibration | Minimal | Bedeutend |

| Herstellung | Komplex (5-Achsen-CNC) | Einfacher |

| Ideale Geschwindigkeit | Hohe Drehzahlen | Niedrige bis mäßige Drehzahl |

Ihre Wahl hängt von einem einfachen Kompromiss ab. Spiralförmige Kegelräder bieten eine überlegene Leistung in Bezug auf Geräusch, Belastung und Laufruhe bei höheren Kosten. Geradverzahnte Kegelräder bieten eine zuverlässige, wirtschaftliche Lösung für weniger anspruchsvolle Anwendungen, bei denen das Budget eine wichtige Rolle spielt.

Welche spezifischen Anwendungen gibt es für Zerol- und Hypoid-Kegelradgetriebe?

Zerol- und Hypoidzahnräder stehen für fortschrittliche Zahnradtechnik. Sie lösen Probleme, die herkömmliche Kegelradgetriebe nicht lösen können. Aber sie sind nicht austauschbar.

Jeder Typ hat einzigartige geometrische Eigenschaften. Diese Eigenschaften bestimmen seine ideale Verwendung.

Es ist wichtig, ihre wesentlichen Unterschiede zu kennen. Dieses Wissen gewährleistet, dass Sie das optimale Getriebe für die Anforderungen Ihrer spezifischen Anwendung auswählen. Die richtige Auswahl wirkt sich auf Leistung und Langlebigkeit aus.

Der Vorteil von Zerol Kegelrädern

Zerol-Zahnräder sind eine besondere Art von Spiralkegelrädern. Sie haben einen Spiralwinkel von Null. Diese Konstruktion kombiniert das Beste von geraden und spiralförmigen Zahnrädern.

| Merkmal | Gerades Kegelrad | Spiralförmiges Kegelrad | Zerol Kegelrad |

|---|---|---|---|

| Winkel der Spirale | 0° | > 0° | 0° |

| Zahnkontakt | Abrupt | Schrittweise | Schrittweise |

| Schubkraft | Mäßig | Hoch | Mäßig |

Hypoid-Kegelradgetriebe erklärt

Hypoid-Getriebe sind für Wellen konzipiert, die versetzt sind. Das bedeutet, dass sich ihre Achsen nicht schneiden. Dieser Versatz ist ihr entscheidendes Merkmal.

Bei genauerer Betrachtung werden die Unterschiede für eine effektive Konstruktion von Kegelrädern sogar noch wichtiger. Die Wahl zwischen ihnen hängt oft von spezifischen Betriebsanforderungen wie Geräusch, Last und Wellenkonfiguration ab.

Zerol-Getriebe: Eine Hybridlösung

Zerol-Zahnräder haben gekrümmte Zähne, aber einen Spiralwinkel von Null. Dadurch haben sie den allmählichen Zahneingriff von Spiralrädern. Das bedeutet, dass sie ruhiger und leiser laufen als gerade Kegelräder.

Sie haben jedoch die gleichen Schubbelastungseigenschaften wie geradverzahnte Kegelräder. Dies vereinfacht die Lager- und Montageanforderungen im Vergleich zu Spiralkegelrädern. Bei PTSMAKE empfehlen wir Zerol-Getriebe häufig für Hochgeschwindigkeits- und Hochlastanwendungen, bei denen eine Richtungsumkehr erforderlich ist.

Hypoid-Getriebe: Für versetzte Leistung

Hypoid-Getriebe sind wahre Spezialisten. Ihr nicht-überschneidendes Wellendesign ist ein großer Vorteil in vielen Automobil- und Industrieanwendungen. Der Versatz ermöglicht größere und stärkere Ritzel.

Diese Geometrie führt zu einer einzigartigen Gleitwirkung zwischen den Zähnen. Dies, kombiniert mit einem hohen Kontaktverhältnis, ermöglicht eine unglaubliche Drehmomentübertragung. Sie arbeiten sehr leise. Dieses Gleiten erfordert jedoch eine spezielle Schmierung, um Reibung und Verschleiß zu vermeiden. Die Konstruktion erzeugt auch erhebliche Axialer Schub6ein kritischer Faktor bei der Systementwicklung.

| Parameter | Zerol Kegelrad | Hypoid-Kegelrad |

|---|---|---|

| Achsen der Welle | Überschneidungen | Nicht-interessant (Offset) |

| Winkel der Spirale | Null | Nicht-Null |

| Zahn Aktion | Meistens rollend | Rollen und Gleiten |

| Hauptvorteil | Reibungsloser Betrieb, mäßige Schubkraft | Hohes Drehmoment, leise, kompaktes Design |

| Gemeinsame Nutzung | Elektrowerkzeuge, Werkzeugmaschinen | Kfz-Differentiale, industrielle Antriebe |

Zerol-Getriebe bieten eine ausgewogene Lösung, die die Vorteile von geraden und spiralförmigen Typen kombiniert. Hypoidzahnräder hingegen sind auf nicht schneidende Wellen spezialisiert und liefern durch eine einzigartige Gleitverzahnung ein hohes Drehmoment und einen leisen Betrieb.

Wie klassifizieren die AGMA-Normen die Qualität von Kegelrädern für verschiedene Anwendungen?

Die AGMA-Qualitätsnummer oder Q-Nummer ist das Kernstück der Zahnradklassifizierung. Es handelt sich um eine einfache Skala, in der Regel von 3 bis 15.

Eine höhere Q-Zahl bedeutet engere Toleranzen und höhere Präzision. Dies führt direkt zu einer besseren Leistung des Getriebes.

Betrachten Sie es als ein Benotungssystem. Es bietet eine klare, standardisierte Sprache für alle Beteiligten. Das hilft in der Entwurfsphase von Kegelrädern.

Q-Nummern verstehen

Dieses System legt genaue Toleranzen für mehrere wichtige geometrische Merkmale fest. Dies gewährleistet Konsistenz und Zuverlässigkeit in der Fertigung.

Hier ein kurzer Überblick darüber, was die verschiedenen Q-Nummern bedeuten.

| Q-Nummer | Präzisionsnivellier | Typische Anwendung |

|---|---|---|

| Q5-Q7 | Kommerziell | Elektrowerkzeuge, landwirtschaftliche Maschinen |

| Q8-Q10 | Präzision | Kfz-Getriebe, Industriegetriebe |

| Q11-Q13 | Hohe Präzision | Luft- und Raumfahrt, medizinische Geräte, Robotik |

| Q14-Q15 | Ultrapräzision | Hauptzahnräder, Instrumentierung |

Dieser Rahmen ist entscheidend für die Anpassung der Qualität von Fanggeräten an ihre vorgesehene Funktion.

Die Q-Zahl ist nicht nur eine zufällige Einstufung. Sie ist ein umfassender Rahmen, der akzeptable Abweichungen bei den physikalischen Eigenschaften eines Zahnrads definiert. Dies hat einen direkten Einfluss darauf, wie sich das Getriebe in einer realen Anwendung verhält.

Schlüsselparameter, die von Q-Nummern bestimmt werden

In den AGMA-Normen sind Toleranzen für mehrere Faktoren festgelegt. Drei der kritischsten sind die Zahngeometrie, der Rundlauf und die Abstände. Jeder dieser Faktoren beeinflusst die endgültige Leistung.

Engere Toleranzen bei diesen Parametern verringern Betriebsgeräusche und Vibrationen. Sie erhöhen auch die Tragfähigkeit und Lebensdauer des Getriebes. Bei PTSMAKE helfen wir unseren Kunden bei der Auswahl der richtigen Q-Zahl. So wird sichergestellt, dass sie nicht zu viel planen und zu viel bezahlen.

Ein wichtiger Messparameter ist die Total Composite Fehler7. Dieser Wert gibt die kombinierten Abweichungen vom idealen Zahnradprofil während einer vollen Umdrehung an.

Branchenübergreifende Auswirkungen

Die erforderliche Q-Zahl ist je nach Branche sehr unterschiedlich. Dieses Gleichgewicht zwischen Kosten und Leistung ist entscheidend.

| Industrie | Typische Q-Nummern | Begründung |

|---|---|---|

| Luft- und Raumfahrt | Q11 - Q13 | Hohe Zuverlässigkeit, geringe Vibrationen und Sicherheit sind entscheidend. |

| Automobilindustrie | Q8 - Q10 | Ausgewogenes Verhältnis zwischen Leistung, Lärmreduzierung und Massenproduktionskosten. |

| Medizinische Geräte | Q10 - Q12 | Präzise Bewegungen und leiser Betrieb sind von größter Bedeutung. |

| Landwirtschaft | Q5 - Q7 | Langlebigkeit ist der Schlüssel, aber die Kosten sind ein wichtiger Faktor. Hohe Präzision ist nicht erforderlich. |

Die Wahl der richtigen Q-Zahl ist ein grundlegender Schritt für die erfolgreiche Konstruktion von Kegelrädern. Sie verhindert kostspielige Fehler in der Folge.

Das AGMA-Q-Nummernsystem bietet einen wichtigen Rahmen. Es ermöglicht Ingenieuren, die Qualität von Zahnrädern genau zu spezifizieren und dabei die Leistungsanforderungen mit den Herstellungskosten in Einklang zu bringen. Dadurch wird sichergestellt, dass das Endprodukt perfekt für die vorgesehene Anwendung geeignet ist, von landwirtschaftlichen Geräten bis hin zu Raumfahrzeugen.

Welche Materialeigenschaften sind für die Konstruktion von Kegelrädern am wichtigsten?

Bei der Auswahl von Werkstoffen für Kegelradgetriebe geht es darum, intelligente Kompromisse zu schließen. Sie müssen Prioritäten setzen. Das Ziel ist es, die Eigenschaften für eine optimale Leistung und eine lange Lebensdauer auszugleichen. Dabei geht es nicht nur um die Festigkeit.

Oberflächenbeständigkeit bei Abnutzung

Eine harte Oberfläche ist unerlässlich. Sie wirkt der ständigen Abnutzung und dem Lochfraß durch den Kontakt von Zahn zu Zahn entgegen. Diese Eigenschaft steht in direktem Zusammenhang mit der Lebensdauer des Zahnrads.

Kernkraft gegen Ermüdung

Unter der Oberfläche braucht man Zähigkeit. Diese Kernfestigkeit hilft dem Zahnrad, Biegungen zu widerstehen und Stoßbelastungen zu absorbieren, ohne zu brechen.

| Eigentum | Schlüsselrolle | Verhindert dieses Scheitern |

|---|---|---|

| Oberflächenhärte | Widersteht Verschleiß und Lochfraß | Oberflächenermüdung, Abrieb |

| Kernhärte | Absorbiert Stöße und Biegungen | Fraktur eines Zahns |

Ein Material mag auf einem Datenblatt gut aussehen, aber praktische Faktoren sind genauso wichtig. Bei unseren Projekten bei PTSMAKE berücksichtigen wir immer, wie sich ein Material während der Herstellung verhält. Dies kann über das Budget und den Zeitplan eines Projekts entscheiden.

Abwägung praktischer Zwänge

Zwei wichtige Faktoren sind die Bearbeitbarkeit und die Reaktion des Materials auf die Wärmebehandlung. Diese Eigenschaften bestimmen die Effizienz und die Kosten der Herstellung des endgültigen Teils. Eine schlechte Wahl kann hier zu unerwarteten Verzögerungen und Kosten führen.

Berücksichtigung der Bearbeitbarkeit

Eine gute Bearbeitbarkeit ist für jedes Kegelraddesign entscheidend. Sie ermöglicht eine schnellere Produktion, geringeren Werkzeugverschleiß und letztlich ein kostengünstigeres Teil. Schwer zu bearbeitende Werkstoffe erhöhen sowohl den Zeit- als auch den Kostenaufwand. Wir haben festgestellt, dass vorgehärtete Stähle oft einen guten Kompromiss darstellen.

Bewertung der Reaktion auf die Wärmebehandlung

Bei der Wärmebehandlung aktivieren wir die wichtigsten Eigenschaften des Zahnrads. Sie sorgt für eine harte, verschleißfeste Oberfläche und erhält gleichzeitig einen zähen, dehnbaren Kern. Ein Material mit einer vorhersehbaren Reaktion auf die Wärmebehandlung gewährleistet eine gleichbleibende Qualität. Dieser Prozess ist entscheidend für die Vermeidung von katastrophalen Ausfällen aufgrund von Problemen wie Biegemüdigkeit8.

| Herstellungs-Faktor | Auswirkungen auf die Kegelradproduktion | Gewünschtes Ergebnis |

|---|---|---|

| Bearbeitbarkeit | Beeinflusst Kosten und Vorlaufzeit | Schnellere Bearbeitung, geringere Werkzeugkosten |

| Wärmebehandlung Reaktion | Bestimmt die endgültigen mechanischen Eigenschaften | Gleichbleibende Härte und Zähigkeit |

Für eine effektive Kegelradkonstruktion müssen Sie die Oberflächenhärte gegen die Kernzähigkeit abwägen. Darüber hinaus sind praktische Faktoren wie Bearbeitbarkeit und Wärmebehandlung zu berücksichtigen, da sie die Herstellungskosten, den Zeitrahmen und die Endqualität des Zahnrads stark beeinflussen.

Welche Arten der Lagerung von Kegelrädern sind üblich?

Kegelräder erzeugen sowohl radiale als auch axiale Kräfte. Dies ist eine der größten Herausforderungen bei ihrer Konstruktion. Man kann nicht einfach irgendein Lager verwenden. Die Anordnung muss diese kombinierten Belastungen effektiv bewältigen.

Die richtige Abstützung ist entscheidend für die Ausrichtung des Zahneingriffs und eine lange Lebensdauer. Ohne sie werden die Zahnräder schnell verschleißen und ausfallen. Wir brauchen eine robuste Lösung.

Die Wahl der Lager wirkt sich direkt auf die Leistung aus. Sehen wir uns die gängigsten Kombinationen an, die für Stabilität sorgen und diese Kräfte bewältigen.

| Lasttyp | Richtung der Kraft | Typische Lagerlösung |

|---|---|---|

| Radial | Senkrecht zur Welle | Rillenkugel, Zylinderrolle |

| Axial (Schubkraft) | Parallel zur Welle | Kegelrollen, Schrägkugeln |

Diese Kombination von Kräften macht Kegelrollenlager zu einer hervorragenden Wahl.

Kegelrollenlager: Die ideale Wahl

In vielen Projekten von PTSMAKE empfehlen wir Kegelrollenlager für Kegelradanwendungen. Ihre Konstruktion ist so ausgelegt, dass sie sowohl hohe radiale als auch hohe axiale Belastungen gleichzeitig aufnehmen können. Das macht sie perfekt für diese Aufgabe.

Die abgewinkelten Laufbahnen führen die Rollen, um die Schubkraft zu steuern. Dies ist ein grundlegender Aspekt einer erfolgreichen Kegelradkonstruktion. Er sorgt dafür, dass der Zahnradsatz unter Last stabil bleibt.

Übliche Montageanordnungen

Um den starken Axialkräften entgegenzuwirken, werden diese Lager oft paarweise eingesetzt. Die Montagekonfiguration ist entscheidend. Die Einstellung der richtigen Menge an Vorspannung9 ist wesentlich für die Steifigkeit und Langlebigkeit.

Rücken-an-Rücken-Montage (DB)

Bei dieser Anordnung laufen die Kontaktwinkellinien auseinander. Dadurch entsteht eine breite, steife Basis. Sie eignet sich hervorragend für die Aufnahme von Momenten, die häufig auftreten, wenn das Zahnrad fliegend auf der Welle sitzt.

Face-to-Face (DF) Montage

Hier laufen die Kontaktwinkellinien zusammen. Diese Anordnung ist unempfindlicher gegenüber Wellenfehlstellungen. Allerdings bietet sie im Vergleich zur DB-Konfiguration weniger Widerstand gegen Momentbelastungen.

| Arrangement | Steifigkeit | Fehlausrichtungstoleranz | Typischer Anwendungsfall |

|---|---|---|---|

| Rücken an Rücken (DB) | Hoch | Niedrig | Fliegend gelagerte Ritzelzahnräder |

| Von Angesicht zu Angesicht (DF) | Mäßig | Hoch | Übereinander angeordnete Zahnräder |

Jedes System hat seine Berechtigung. Die endgültige Wahl hängt von der spezifischen Anwendung, der Belastung und den Ausrichtungsanforderungen ab.

Kegelrollenlager, die in der Regel Rücken an Rücken montiert werden, sind die beste Lösung für Kegelradgetriebe. Diese Anordnung verwaltet effektiv die kombinierten Radial- und Axiallasten und gewährleistet Steifigkeit, korrekten Zahneingriff und eine lange Lebensdauer der gesamten Baugruppe.

Wie werden Kegelradsätze in einer technischen Zeichnung angegeben?

Eine technische Zeichnung ist die einzige Quelle der Wahrheit für die Fertigung. Bei komplexen Teilen wie Kegelrädern ist sie absolut entscheidend. Jedes Detail ist wichtig.

Das Weglassen von Informationen schafft Unklarheit. Dies führt zu Produktionsfehlern, Verzögerungen und Teilen, die nicht funktionieren. Ziel ist es, einen vollständigen und klaren Plan zu erstellen.

Dadurch wird sichergestellt, dass der Hersteller die Zahnräder genau so herstellen kann, wie Sie sie entworfen haben. Nachstehend finden Sie die wichtigsten Spezifikationen, die in jeder Zeichnung für einen Kegelradsatz enthalten sein müssen.

| Getriebe Parameter | Getriebe | Ritzel |

|---|---|---|

| Anzahl von Zähnen | XX | XX |

| Diametrale Teilung | XX | XX |

| Eingriffswinkel | XX° | XX° |

| Breite der Fläche | X.XXX | X.XXX |

Eine Zeichnung für einen Kegelradsatz muss viel mehr als nur die Grundmaße enthalten. Sie muss jeden Aspekt der Geometrie, des Materials und der erforderlichen Qualität des Zahnradsatzes detailliert darstellen. Diese umfassenden Informationen steuern den gesamten Fertigungsprozess.

Wesentliche Geometrie- und Paarungsdaten

Die Zeichnung muss die grundlegenden Daten des Getriebes enthalten. Dazu gehören die Anzahl der Zähne für das Zahnrad und das Ritzel, die Durchmesserteilung und der Eingriffswinkel. Diese bestimmen das Übersetzungsverhältnis und das Zahnprofil.

Die Konuswinkel (Steigungs-, Fuß- und Stirnwinkel) sind ebenfalls entscheidend. Sie bestimmen die Form des Zahnrads. Entscheidend ist, dass der Montageabstand mit einer engen Toleranz angegeben wird. Er stellt sicher, dass das Zahnrad und das Ritzel in der Baugruppe korrekt ausgerichtet sind. Eine kleine Abweichung kann hier zu vorzeitigem Verschleiß oder Ausfall führen.

Material-, Behandlungs- und Qualitätsanforderungen

Aus der Zeichnung müssen die Materialwahl und die erforderliche Wärmebehandlung klar hervorgehen. Diese bestimmt die Festigkeit, Haltbarkeit und Verschleißbeständigkeit des Zahnrads.

Sie müssen auch die zulässigen Rückwirkung10. Diese kleine Lücke zwischen den sich berührenden Zähnen ist wichtig. Er verhindert ein Verklemmen und bietet Platz für die Schmierung.

Schließlich ist die AGMA-Qualitätsnummer (American Gear Manufacturers Association) erforderlich. Diese Nummer setzt den Standard für Fertigungstoleranzen und Genauigkeit. Bei PTSMAKE verwenden wir diese Nummer, um sicherzustellen, dass unsere Kegelradkonstruktion und -produktion genau Ihren Leistungsanforderungen entspricht.

| Spezifikation | Bedeutung |

|---|---|

| Spezifikation des Materials | Definiert Stärke und Haltbarkeit. |

| Wärmebehandlung | Härtet die Zahnradoberfläche für mehr Verschleißfestigkeit. |

| AGMA-Qualitätsnummer | Legt den Toleranz- und Präzisionsstandard fest. |

Zusammenfassend lässt sich sagen, dass eine umfassende technische Zeichnung nicht verhandelbar ist. Sie enthält alle geometrischen, Material- und Qualitätsspezifikationen und gewährleistet, dass die endgültigen Kegelräder korrekt hergestellt werden und in ihrer Anwendung zuverlässig funktionieren. Dies ist ein Eckpfeiler des erfolgreichen Engineerings.

Wie berechnet man das erforderliche Übersetzungsverhältnis und wählt die Zahnzahlen?

Die Berechnung des Übersetzungsverhältnisses und die Auswahl der Zähnezahlen ist ein grundlegender Schritt. Er setzt Ihre Anforderungen an Geschwindigkeit und Drehmoment direkt in eine physische Konstruktion um. Wenn Sie hier einen Fehler machen, wird Ihre Maschine nicht wie vorgesehen funktionieren.

Das Verfahren ist einfacher als es scheint. Es beginnt mit den gewünschten Eingangs- und Ausgangsgeschwindigkeiten. Von dort aus gehen wir zu den physischen Zahnrädern über.

Die Kernberechnung

Bestimmen Sie zunächst das erforderliche Übersetzungsverhältnis. Dies ist eine einfache Division der Geschwindigkeiten.

Übersetzungsverhältnis (i) = Eingangsgeschwindigkeit (n1) / Ausgangsgeschwindigkeit (n2)

Dieses Verhältnis ist das Ziel. Jetzt müssen wir die Zahnzahlen finden, die dieses Ziel erreichen.

Die Auswahl der richtigen Zähne

Das gleiche Verhältnis kann mit unterschiedlichen Zahnzahlen erreicht werden. Ein Verhältnis von 2:1 kann zum Beispiel 20 und 40 Zähne oder 30 und 60 Zähne betragen. Die Wahl wirkt sich auf Größe, Festigkeit und Verschleiß aus.

Ziel ist es, die von Ihnen gewünschte Geschwindigkeitsreduzierung oder -erhöhung in einen konkreten Zahnradsatz umzusetzen. Dabei geht es um mehr als nur einfache Mathematik; es geht darum, ein langlebiges und effizientes System zu schaffen.

Schritt 1: Bestimmen Sie das Übersetzungsverhältnis

Ihr Ausgangspunkt sind immer die Betriebsdrehzahlen. Wenn Sie einen Motor mit einer Drehzahl von 1800 U/min (Eingang) haben und ein Förderband mit 600 U/min (Ausgang) antreiben müssen, ist die Berechnung ganz einfach.

| Parameter | Wert |

|---|---|

| Eingang Geschwindigkeit (n1) | 1800 UMDREHUNGEN PRO MINUTE |

| Ausgangsgeschwindigkeit (n2) | 600 UMDREHUNGEN PRO MINUTE |

| Erforderliches Verhältnis (i) | 1800 / 600 = 3 |

Ihre Zielübersetzung ist 3:1.

Schritt 2: Zahnnummern auswählen

Wählen Sie nun die Zahnzahlen für das treibende (Ritzel) und das getriebene Rad. Das Verhältnis der Zähne muss dem angestrebten Übersetzungsverhältnis entsprechen.

Übersetzungsverhältnis (i) = Zähne am angetriebenen Rad (Z2) / Zähne am Ritzel (Z1)

Für eine Übersetzung von 3:1 könnten Sie ein Ritzel mit 20 Zähnen und ein Antriebsrad mit 60 Zähnen verwenden. Dies ist ein guter Ausgangspunkt.

Schritt 3: Verfeinern und Überprüfen

Vermeiden Sie nach Möglichkeit exakte Vielfache der Zahnzahlen. Die Verwendung einer Jagdzahnkombination11 hilft, den Verschleiß gleichmäßig zu verteilen. Ein Paar 21/63 anstelle von 20/60 ergibt beispielsweise immer noch ein Verhältnis von 3:1 und kann das Verschleißbild verbessern.

Achten Sie auch darauf, dass das Ritzel genügend Zähne hat, um Unterschneidungen zu vermeiden, die den Zahnfuß schwächen. Die Mindestanzahl hängt vom Eingriffswinkel ab. Dieser Grundsatz ist bei der Herstellung von Zahnrädern, auch bei komplexen Kegelrädern, von entscheidender Bedeutung.

| Eingriffswinkel | Minimale Ritzelverzahnung |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

Die Berechnung des Übersetzungsverhältnisses anhand der Drehzahlen ist der erste Schritt. Dann müssen Sie sorgfältig Zahnzahlen auswählen, die nicht nur dieses Verhältnis erreichen, sondern auch Langlebigkeit gewährleisten, indem sie Probleme wie Unterschneidung vermeiden und gleichmäßige Verschleißmuster fördern.

Wie würden Sie ein Kegelradgetriebe im Hinblick auf Geräuschreduzierung optimieren?

Für ein Hochleistungsgetriebe ist eine umfassende Strategie entscheidend. Wir können nicht nur eine Sache reparieren. Es geht um einen umfassenden Systemansatz.

Steigerung der Kontaktquote

Die Verwendung von spiralförmigen Kegelrädern ist ein guter Anfang. Ihre gebogenen Zähne greifen allmählich ein. Dadurch erhöht sich das Kontaktverhältnis, was zu einem sanfteren und leiseren Betrieb führt. Ein gutes Kegelraddesign konzentriert sich auf dieses Prinzip.

Die Rolle der Wohnungsstarre

Ein stabiles Gehäuse ist ebenfalls entscheidend. Es minimiert Vibrationen und Durchbiegung unter Last. Dies verhindert Ausrichtungsfehler und reduziert die Geräuschentwicklung des Systems.

| Merkmal | Auswirkungen auf den Lärm |

|---|---|

| Spiralförmige Zahnräder | Reduziert |

| Starres Gehäuse | Reduziert |

| Höhere AGMA-Qualität | Reduziert |

Dieser vielschichtige Ansatz sorgt für ein wirklich leises Getriebe.

Ein tieferes Eintauchen in die erweiterte Optimierung

Ein erfolgreicher Entwurf eines leisen Getriebes geht über die Grundlagen hinaus. Es erfordert eine detaillierte Konzentration auf mehrere zusammenwirkende Faktoren. Bei PTSMAKE integrieren wir diese Elemente von Anfang an.

Verfeinerung des Zahnprofils

Das Zahnprofil selbst ist entscheidend. Unser Ziel ist es, Folgendes zu minimieren Übertragungsfehler12. Dies ist die geringfügige Abweichung von der perfekt gleichmäßigen Bewegung beim Ein- und Auskuppeln der Zähne.

Durch eine sorgfältige Modifizierung des Zahnprofils, manchmal auch als Bombierung oder Kopfrücknahme bezeichnet, können wir diese Bewegungsübertragung glätten. Dadurch wird die Hauptursache für das Heulen des Getriebes erheblich reduziert.

Höhere AGMA-Qualität vorschreiben

Wir geben auch eine höhere AGMA-Qualitätsstufe (American Gear Manufacturers Association) an. Eine höhere Zahl bedeutet engere Toleranzen und ein präziseres Getriebe. Dies kann zwar die Herstellungskosten erhöhen, aber die Geräuschreduzierung ist erheblich.

| AGMA-Ebene | Präzision | Typische Anwendung |

|---|---|---|

| AGMA 8-9 | Mittel | Allgemeine Industrie |

| AGMA 10-12 | Hoch | Kfz-Getriebe |

| AGMA 13+ | Sehr hoch | Luft- und Raumfahrt, Instrumentierung |

Unsere Tests mit Kunden haben ergeben, dass der Wechsel von AGMA 9 zu AGMA 11 den Lärmpegel um mehrere Dezibel senken kann. Das ist eine Investition in Leistung und Benutzerfreundlichkeit. Ein stabiles Gehäuse unterstützt diese Präzision und verhindert, dass die hochwertigen Zahnräder durch die Flexibilität des Systems beeinträchtigt werden.

Mit dieser ganzheitlichen Strategie - einer Kombination aus Spiralrädern, einem verfeinerten Zahnprofil, hoher AGMA-Qualität und einem steifen Gehäuse - liefern wir außergewöhnlich leise und zuverlässige Getriebelösungen.

Um ein geräuscharmes Getriebe zu erreichen, muss man verschiedene Strategien kombinieren. Die Verwendung von Spiralrädern für ein höheres Übersetzungsverhältnis, die Verfeinerung des Zahnprofils, die Festlegung einer höheren AGMA-Qualitätsstufe und die Gewährleistung der Gehäusesteifigkeit wirken alle zusammen, um Geräusche und Vibrationen wirksam zu reduzieren.

Wie würden Sie die Kegelräder eines vorhandenen Getriebes zurückentwickeln?

Wenn ein wichtiges Kegelrad ausfällt, sind Ausfallzeiten keine Option. Die schnellste Lösung ist oft das Reverse-Engineering eines Ersatzes. Dieser Prozess ist eine Mischung aus präziser Messung und Materialkunde.

Es beginnt mit einer sorgfältigen Inspektion des vorhandenen Teils. Wir müssen die grundlegenden Daten von Anfang an richtig erfassen.

Das Ersatzteil-Szenario

Schritt 1: Grundlegende Messungen

Der erste Schritt besteht darin, die Kerngeometrie des Getriebes zu erfassen. Präzision ist hier nicht verhandelbar, da kleine Fehler zu großen Problemen in der endgültigen Getriebemontage führen können.

| Wichtige Dimension | Gemeinsames Werkzeug | Zweck |

|---|---|---|

| Außendurchmesser (OD) | Digitale Messschieber | Definiert die Gesamtgröße des Zahnrads. |

| Kegel-Winkel | CMM oder Sinusbalken | Sorgt für einen korrekten Zahneingriff. |

| Anzahl der Zähne | Manuelle Zählung | Bestimmt das Übersetzungsverhältnis. |

Diese Messungen liefern den grundlegenden Bauplan für das neue Teil.

Erweiterte Datenerfassung für eine perfekte Replik

Nachdem wir die grundlegenden Abmessungen erfasst haben, gehen wir zur erweiterten Analyse über. Hier erfassen wir die komplizierten Details, die die Leistung und Langlebigkeit des Getriebes bestimmen. Ein erfolgreicher Entwurf von Kegelrädern hängt von dieser Phase ab.

Schritt 2: Kartierung des Zahnprofils

Wir verwenden eine Koordinatenmessmaschine (CMM) oder eine spezielle Zahnradprüfmaschine. Diese Geräte zeichnen die exakte Form des Zahns auf und erfassen seine komplexen Kurven mit einer Genauigkeit im Mikrometerbereich. Aus diesen Daten wird ein präzises 3D-Modell erstellt, quasi ein digitaler Zwilling des Zahns.

Schritt 3: Analysieren des Materials

Das Material eines Zahnrads ist ebenso wichtig wie seine Form. Verwendung von Spektrometrie13 oder anderen Materialanalyseverfahren bestimmen wir die genaue Legierungszusammensetzung. Wir prüfen auch, ob es Anzeichen für eine Oberflächenhärtung oder andere Wärmebehandlungen gibt. Die Herstellung eines Ersatzteils aus dem falschen Material ist ein Rezept für ein weiteres Versagen.

Von Daten zu einer Fertigungszeichnung

Schritt 4: Erstellung des Blueprints

Alle Maß- und Materialdaten werden zu einem umfassenden CAD-Modell zusammengestellt. Daraus erstellen wir eine endgültige Fertigungszeichnung. Diese Zeichnung enthält alle Abmessungen, geometrischen Toleranzen, Materialspezifikationen und erforderlichen Oberflächenbehandlungen. Bei PTSMAKE ist diese Zeichnung der Leitfaden für die Fertigung eines perfekten, zuverlässigen Ersatzteils.

Die Herstellung eines Ersatzkegelrads beginnt mit präzisen manuellen Messungen. Es folgt eine fortschrittliche CMM-Analyse zur Abbildung des Zahnprofils und eine Materialprüfung zur Bestimmung der Zusammensetzung. Schließlich werden alle Daten in eine detaillierte Fertigungszeichnung für die Produktion integriert.

Wie würden Sie einen Kegelradsatz für eine Anwendung mit begrenzter Lebensdauer entwerfen?

In einigen Bereichen ist "unendliche Lebensdauer" nicht das Ziel. Denken Sie an einen Raketenantrieb oder ein Renngetriebe. Hier ist die Leistung alles.

Wir entwerfen absichtlich näher an den Grenzen des Materials. Bei diesem Ansatz nehmen wir eine begrenzte Lebensdauer in Kauf. Der Lohn ist eine erhebliche Gewichts- und Platzersparnis.

Das Trade-Off-Prinzip

Dies ist ein zentrales Konzept bei der Konstruktion von Spezialkegelrädern. Sie tauschen Langlebigkeit gegen sofortige Leistungssteigerung. Es ist eine kalkulierte Entscheidung, kein Kompromiss bei der Qualität.

| Design-Ziel | Unendliches Leben | Begrenzte Lebensdauer |

|---|---|---|

| Primärer Schwerpunkt | Dauerhaftigkeit | Leistung |

| Gewicht/Größe | Sekundäre Besorgnis | Kritischer Faktor |

| Betriebsdauer | Jahre/Jahrzehnte | Stunden/Zyklen |

Dieses Umdenken ermöglicht kompaktere und effizientere Systeme, bei denen es auf jedes Gramm ankommt.

Sicheres Überschreiten von Materialgrenzen

Die Planung für eine endliche Lebensdauer bedeutet, dass wir die traditionellen Sicherheitsfaktoren in Frage stellen. Anstelle eines großen Puffers verwenden wir einen viel kleineren, berechneten. Dadurch kann das Getriebe im Verhältnis zu seiner Größe höhere Lasten bewältigen.

Wir arbeiten näher an der Streckgrenze des Materials. Wir akzeptieren, dass das Getriebe einer Ermüdung unterliegt und irgendwann versagen wird. Entscheidend ist, dass dieses Versagen vorhersehbar ist und nach Beendigung des Einsatzes eintritt.

Bei diesen Projekten analysieren wir die genaue Anzahl der Zyklen und die Spitzenbelastungen, denen das Getriebe ausgesetzt sein wird. Diese Daten bestimmen den Entwurf. Die Zulässige Biegespannung14 ist gerade hoch genug für die Mission eingestellt. Er ist nicht für den Dauereinsatz ausgelegt.

Sicherheitsfaktoren im Kontext

Ein niedrigerer Sicherheitsfaktor ist nicht unsicher. Er ist lediglich für die spezifische, begrenzte Lebensdauer der Anwendung optimiert. Bei unserer Arbeit bei PTSMAKE helfen wir unseren Kunden, diese Parameter zu definieren.

| Anmeldung | Typischer Sicherheitsfaktor (Biegung) | Design-Philosophie |

|---|---|---|

| Industrieller Förderer | 2.0 - 3.0+ | Unendliches Leben |

| Kfz-Getriebe | 1.25 - 1.5 | Langlebigkeit bei hohen Zyklen |

| Rennsport-Getriebe | 1.1 - 1.25 | Begrenzte Lebensdauer, High Perf. |

| Raketenaktuator | 1.0 - 1.1 | Einmalige Verwendung |

Dieser maßgeschneiderte Ansatz ist von grundlegender Bedeutung für die Erzielung von Spitzenleistungen bei unternehmenskritischen, kurzfristigen Anwendungen. Er ist ein strategischer Teil der fortschrittlichen Technik.

Die Planung für eine begrenzte Lebensdauer ist eine strategische Entscheidung. Sie beinhaltet die Verringerung von Sicherheitsfaktoren und das Heranführen von Materialien an ihre Grenzen. Diese Methode spart in leistungsorientierten Anwendungen wie der Luft- und Raumfahrt und im Rennsport kritisches Gewicht und Platz und akzeptiert eine vorhersehbare, begrenzte Lebensdauer.

Welchen Einfluss hat das "System" (Motor, Welle, Gehäuse) auf die Wahl des Getriebes?

Ein Zahnrad funktioniert nie allein. Es ist Teil eines größeren Systems. Die Betrachtung von Motor, Welle und Gehäuse ist entscheidend. Diese ganzheitliche Sichtweise verhindert viele häufige Ausfälle.

Das System als Ganzes

Wir müssen uns die gesamte mechanische Baugruppe ansehen. Die Leistungsentfaltung des Motors ist nicht gleichmäßig. Das Gehäuse ist nicht vollkommen starr. Diese Faktoren wirken sich direkt auf die Leistung und Lebensdauer des Getriebes aus.

Wichtige Systeminteraktionen

Das Verständnis dieser Inputs ist von Anfang an entscheidend.

| System-Komponente | Einfluss auf die Getriebekonstruktion |

|---|---|

| Motor/Motor | Vibrationen, Drehmomentschwankungen |

| Welle | Biegung, Versatz |

| Gehäuse | Durchbiegung, thermische Ausdehnung |

Auf diese Weise wird sichergestellt, dass das Getriebe für seine reale Umgebung ausgelegt ist.

Annahme einer ganzheitlichen Designphilosophie

Ein wirklich robustes Getriebe wird unter Berücksichtigung seines gesamten Betriebskontextes entwickelt. Das bedeutet, dass man nicht nur das Material und die Geometrie des Getriebes betrachtet. Es bedeutet, die Dynamik des gesamten Systems zu analysieren.

Ein Motor zum Beispiel erzeugt keine vollkommen gleichmäßige Leistung. Er erzeugt Torsionsschwingungen15 die durch die Welle zu den Zähnen des Zahnrads führen. Wenn wir dies ignorieren, riskieren wir Zahnermüdung und vorzeitigen Ausfall. Wir müssen diese dynamischen Belastungen berücksichtigen.

Wohnraumflexibilität und ihre Auswirkungen

Ähnlich mag ein leichtes Gehäuse effizient erscheinen. Aber es wird sich unter Last biegen. Diese Flexibilität kann zu einer Fehlausrichtung der Welle führen. Selbst geringfügige Fehlausrichtungen sind ein großes Problem, insbesondere bei empfindlichen Anwendungen wie Kegelrädern. Sie führen zu einer ungleichmäßigen Lastverteilung über die Zahnflanken.

Entwerfen für die dynamische Realität

Um diesen Problemen zu begegnen, ändern wir das Zahnprofil. Hier kommt die Erfahrung ins Spiel.

| Dynamisches System | Erforderliche Änderungen am Getriebe |

|---|---|

| Torsionsschwingungen | Anpassung der dynamischen Faktoren, Hinzufügen der Profilbombierung |

| Gehäuse Flex | Steigungskorrektur, Änderung des Schrägungswinkels |

| Wellenbiegung | Endrücknahme, Zahnüberkronung |

Diese Anpassungen kompensieren die systembedingten Belastungen. Sie sorgen dafür, dass der Zahneingriff auch dann optimal bleibt, wenn das System unter Belastung steht. Bei PTSMAKE integrieren wir diese Systemdynamik in unsere Simulations- und Fertigungsprozesse.

Der Erfolg eines Getriebes hängt von der Betrachtung des gesamten Systems ab. Das Ignorieren von Faktoren wie Motorvibrationen oder Gehäuseflexibilität führt zu Konstruktionen, die in der Praxis versagen. Ein ganzheitlicher Ansatz ist nicht optional, sondern unerlässlich für die Entwicklung zuverlässiger und langlebiger Getriebesysteme.

Entriegeln Sie Präzisionskegelradlösungen mit PTSMAKE

Sind Sie bereit, Ihr nächstes Projekt mit fachmännisch konstruierten Kegelradgetrieben oder präzisionsbearbeiteten Komponenten aufzuwerten? Kontaktieren Sie PTSMAKE noch heute für ein schnelles, detailliertes Angebot! Überzeugen Sie sich selbst von unserem Fachwissen in den Bereichen CNC-Bearbeitung und Spritzguss - führende Unternehmen der Branche vertrauen auf unsere Qualität, Zuverlässigkeit und außergewöhnliche Kundenbetreuung.

Erfahren Sie mehr über den Teilungskegel, die grundlegende Geometrie, die das Funktionieren von Kegelrädern ermöglicht. ↩

Erfahren Sie, wie diese kombinierte Kraft berechnet wird und welche Auswirkungen sie auf die Spannungsanalyse hat. ↩

Verstehen Sie den Prozess des Ein- und Auskuppelns von Zahnrädern im Detail. ↩

Hier erhalten Sie eine genauere technische Aufschlüsselung, wie die Aktionslinie bestimmt wird. ↩

Erfahren Sie, wie sich das Kontaktverhältnis auf die Festigkeit des Getriebes, den Geräuschpegel und die Gesamtleistung Ihrer Konstruktionen auswirkt. ↩

Erfahren Sie, wie sich diese Kraft auf die Auswahl der Lager und die Konstruktion des gesamten Getriebesystems auswirkt. ↩

Erfahren Sie, wie diese einzelne Messung die Gesamtgenauigkeit eines Getriebes aufzeigt. ↩

Erfahren Sie, wie zyklische Belastungen zu Zahnradversagen führen und welche Eigenschaften helfen, dies zu verhindern. ↩

Erfahren Sie, wie die richtige Lagervorspannung Rütteln verhindert und die Rotationsgenauigkeit verbessert. ↩

Erfahren Sie, wie Sie das richtige Spiel für eine optimale Leistung und Lebensdauer des Getriebes festlegen. ↩

Entdecken Sie, wie diese Technik den Verschleiß minimiert und die Lebensdauer Ihrer Getriebesysteme verlängert. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl direkt auf das Getriebegeräusch und die Leistung auswirkt. ↩

Erfahren Sie, wie diese Analyse die Materialzusammensetzung ermittelt, um ein vorzeitiges Versagen von Teilen zu verhindern. ↩

die Berechnungen und Faktoren zu verstehen, die das sichere Belastungsniveau bei der Getriebeauslegung bestimmen. ↩

Verstehen Sie die kritischen Auswirkungen dieser Schwingungen auf die Leistung mechanischer Systeme. ↩