Schneckengetriebe stellen Ingenieure vor eine rätselhafte Herausforderung: Sie bieten unglaubliche Untersetzungsverhältnisse und Selbsthemmung, aber ihr Wirkungsgrad ist oft geringer als der anderer Getriebetypen. Dies stellt ein echtes Dilemma dar, wenn Sie eine hohe Drehmomentvervielfachung benötigen, sich aber keine erheblichen Leistungsverluste leisten können.

Schneckengetriebe erreichen in der Regel einen Wirkungsgrad von 30-90%, der von Konstruktionsfaktoren wie Steigungswinkel, Übersetzungsverhältnis, Materialien und Schmierung abhängt. Höhere Steigungswinkel und niedrigere Übersetzungen verbessern im Allgemeinen den Wirkungsgrad, während selbsthemmende Konfigurationen den Wirkungsgrad gegen die Haltekraft eintauschen.

Durch meine Arbeit bei PTSMAKE habe ich viele Projekte gesehen, bei denen die richtige Schneckenradkonstruktion den Unterschied zwischen einer erfolgreichen Anwendung und einer kostspieligen Neukonstruktion ausmachte. Dieser Leitfaden erläutert die technischen Prinzipien, die hinter der Effizienz von Schneckengetrieben stehen, und gibt Ihnen praktische Werkzeuge zur Optimierung Ihrer Konstruktionen an die Hand.

Sind Schneckengetriebe effizient?

Die Frage nach der Effizienz von Schneckengetrieben ist weit verbreitet. Viele Ingenieure halten sie für ineffizient. Aber diese Sichtweise ist zu einfach. Sie lässt ihre einzigartigen Stärken außer Acht.

Der große Kompromiss

Schneckengetriebe bieten sehr hohe Übersetzungsverhältnisse. Sie können auch selbstsperrend sein. Das ist etwas, was andere Getriebetypen nicht ohne weiteres können. Wir tauschen also etwas Effizienz gegen diese besonderen Eigenschaften.

Ein schneller Vergleich

| Getriebetyp | Typischer Wirkungsgrad | Hauptvorteil |

|---|---|---|

| Schneckengetriebe | 50% - 90% | Hohe Ratio, selbstsichernd |

| Stirnrad | 94% - 98% | Hocheffizient, einfach |

| Stirnradgetriebe | 94% - 98% | Sanfter, leiser Betrieb |

Die Zahlen zeigen einen Unterschied. Aber die Anwendung entscheidet über die beste Wahl. Es geht nicht nur um den prozentualen Wirkungsgrad.

Verständnis der Ineffizienz von Schneckenrädern

Der Hauptgrund für den geringeren Wirkungsgrad ist die Reibung. Schneckenräder arbeiten mit Gleitkontakt. Dies ist anders als bei Stirnrad- oder Schrägverzahnungen, bei denen hauptsächlich Rollkontakt besteht. Der Gleitkontakt erzeugt mehr Wärme und führt zu Energieverlusten.

Der Wirkungsgrad von Schneckengetrieben ist jedoch keine feste Zahl. Er variiert stark. Wir können ihn durch intelligentes Design und präzise Fertigung verbessern. Bei PTSMAKE konzentrieren wir uns auf diese Details.

Schlüsselfaktoren der Effizienz

Mehrere Elemente beeinflussen die endgültige Leistung. Die richtige Wahl dieser Elemente ist für jedes Projekt entscheidend. Unserer Erfahrung nach sind die Auswahl des Materials und die Schmierung oft am wichtigsten.

| Faktor | Auswirkungen auf die Effizienz | Hinweis |

|---|---|---|

| Steigungswinkel | Hoch | Größere Winkel verbessern die Effizienz |

| Schmierung | Hoch | Reduziert Reibung und Hitze |

| Oberflächenbehandlung | Mittel | Glattere Oberflächen verringern die Reibung |

| Materialien | Mittel | Reibungsarme Materialien helfen |

Die Konstruktion der Schnecke und des Rades spielt eine große Rolle. Eine höhere Steigungswinkel1 verringert die Gleitreibung und steigert die Effizienz. Bei richtiger Schmierung entsteht ein Film zwischen den Oberflächen. Dies verhindert den direkten Kontakt von Metall zu Metall. Schließlich spielt auch die Qualität der Fertigung, wie die Oberflächengüte, die wir durch CNC-Bearbeitung erreichen, eine entscheidende Rolle bei der Minimierung von Energieverlusten.

Schneckengetriebe sind aufgrund der Gleitreibung von Natur aus weniger effizient. Ihre einzigartigen hohen Übersetzungsverhältnisse und ihre Selbsthemmung machen sie jedoch unschätzbar. Der Wirkungsgrad ist nicht statisch, sondern wird stark von der Konstruktion, der Materialauswahl und der Fertigungspräzision beeinflusst, die für bestimmte Anwendungen optimiert werden können.

Wie berechnet man den Wirkungsgrad eines Schneckengetriebes?

Bei der Berechnung des Wirkungsgrads von Schneckengetrieben geht es nicht um eine einfache Formel. Es geht darum, die wichtigsten Faktoren zu verstehen, die Energieverluste verursachen. Die Hauptursache für Ineffizienz in diesen Systemen ist die Gleitreibung.

Diese Reibung entsteht zwischen dem Schneckengewinde und der Verzahnung. Daher haben mehrere Konstruktions- und Betriebselemente direkten Einfluss auf den endgültigen Wirkungsgradwert.

Steigungswinkel

Der Steigungswinkel der Schnecke ist der wichtigste Faktor. Ein größerer Steigungswinkel führt im Allgemeinen zu einem höheren Wirkungsgrad. Dies ist eine entscheidende Designentscheidung, die wir bei PTSMAKE oft mit Kunden besprechen.

Reibungsverluste

Auch die verwendeten Materialien und die Qualität des Schmierstoffs spielen eine große Rolle. Sie bestimmen die Gesamtreibung.

| Faktor | Auswirkungen auf die Effizienz |

|---|---|

| Steigungswinkel | Hoch |

| Schmierung | Mittel |

| Oberflächenbehandlung | Mittel |

| Materialien | Niedrig |

Um die Berechnung wirklich zu verstehen, müssen Sie sich mit diesen Einflussgrößen näher befassen. Dabei geht es weniger um das Einfügen von Zahlen als vielmehr um das Verständnis der physikalischen Zusammenhänge. Bei PTSMAKE konzentrieren wir uns auf die Optimierung dieser Faktoren in der Entwurfs- und Fertigungsphase.

Die Rolle von Geometrie und Materialien

Der Steigungswinkel bestimmt das Gleichgewicht zwischen Gleit- und Rollbewegung. Höhere Steigungswinkel fördern eine effizientere Kraftübertragung. Bei Winkeln unter 5 Grad kann der Wirkungsgrad sehr niedrig sein, manchmal unter 50%.

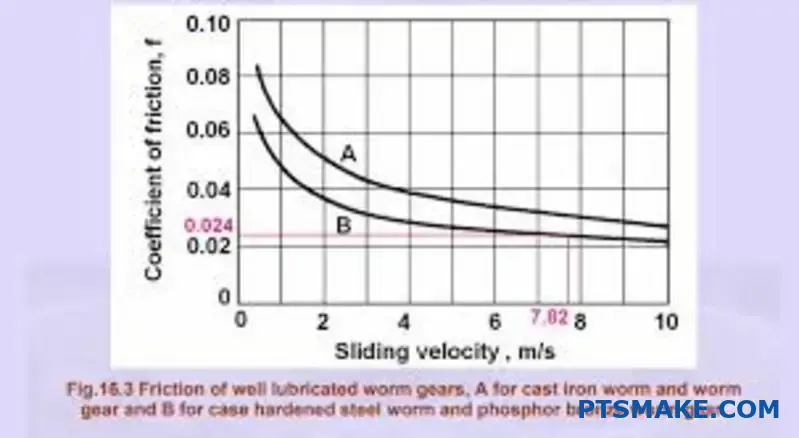

Auch die Materialien für Schnecke und Rad sind entscheidend. Eine gängige Kombination ist eine Schnecke aus gehärtetem Stahl und ein Rad aus Bronze. Diese Paarung wird gewählt, um Reibung und Verschleiß zu minimieren. Die Oberflächengüte dieser Komponenten, die durch Präzisionsbearbeitung erreicht wird, reduziert die Reibungskoeffizient2.

Operative Bedingungen

Schließlich wirken sich auch die Betriebsbedingungen wie Geschwindigkeit, Last und Temperatur auf die Schmierstoffleistung aus. Der richtige Schmierstoff bildet einen dünnen Film zwischen den Oberflächen und verhindert so den direkten Kontakt von Metall zu Metall.

Im Folgenden wird vereinfacht dargestellt, wie sich die Geschwindigkeit auf die Effizienz auswirken kann.

| Rotationsgeschwindigkeit | Typischer Wirkungsgradtrend |

|---|---|

| Niedrig | Geringer aufgrund von Grenzschmierung |

| Mittel | Höher, da sich ein hydrodynamischer Film bildet |

| Hoch | Kann aufgrund von Abwanderungsverlusten abnehmen |

Die Berechnung des Wirkungsgrads von Schneckenrädern erfordert eine detaillierte Betrachtung des Steigungswinkels, der Materialien, der Oberflächenqualität und der Schmierung. Diese Elemente zusammen bestimmen die Reibungsverluste, die die Hauptquelle für die Ineffizienz des Systems sind. Sie zu optimieren ist der Schlüssel zur Leistung.

Was sind die Nachteile von Schneckengetrieben?

Schneckengetriebe bieten zwar hohe Übersetzungsverhältnisse und Selbsthemmung, doch haben sie auch erhebliche Nachteile. Ihr Hauptnachteil ist der geringe Wirkungsgrad. Dies führt häufig zu Energieverschwendung und höheren Betriebskosten für Ihre Maschinen.

Das Verständnis des Effizienzproblems

Das Hauptproblem ist der Gleitkontakt zwischen der Schnecke und dem Rad. Im Gegensatz zu anderen Zahnrädern, die mit Rollkontakt arbeiten, erzeugt dieser Gleitkontakt eine erhebliche Reibung. Dies wirkt sich direkt auf den Gesamtwirkungsgrad des Schneckenrads aus.

Vergleich der Effizienz

| Getriebetyp | Typischer Wirkungsgrad |

|---|---|

| Stirnrad | 94% - 98% |

| Stirnradgetriebe | 94% - 98% |

| Kegelrad | 93% - 97% |

| Schneckengetriebe | 30% - 90% |

Wie Sie sehen, ist der Wirkungsgrad von Schneckengetrieben sehr breit gefächert und kann recht niedrig sein.

Die hohen Kosten der Reibung

Die inhärente Konstruktion eines Schneckengetriebesystems führt zu mehreren miteinander verknüpften Problemen. Diese Probleme ergeben sich direkt aus der Art und Weise, wie die Komponenten zusammenwirken, wodurch die Materialauswahl und die Schmierung entscheidend für die Leistung sind.

Wärmeerzeugung

Eine wichtige Folge des geringen Wirkungsgrads ist die starke Wärmeentwicklung. Die durch Reibung verlorene Energie wird direkt in Wärme umgewandelt. Dies kann dazu führen, dass der Schmierstoff versagt und Kühlsysteme erforderlich werden, was die Komplexität und die Kosten erhöht.

Mit dieser Hitze muss sorgfältig umgegangen werden. Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Überhitzung zu vorzeitigem Versagen und zur Beschädigung der umliegenden Komponenten führte. Das ist ein entscheidender Faktor bei der Konstruktion.

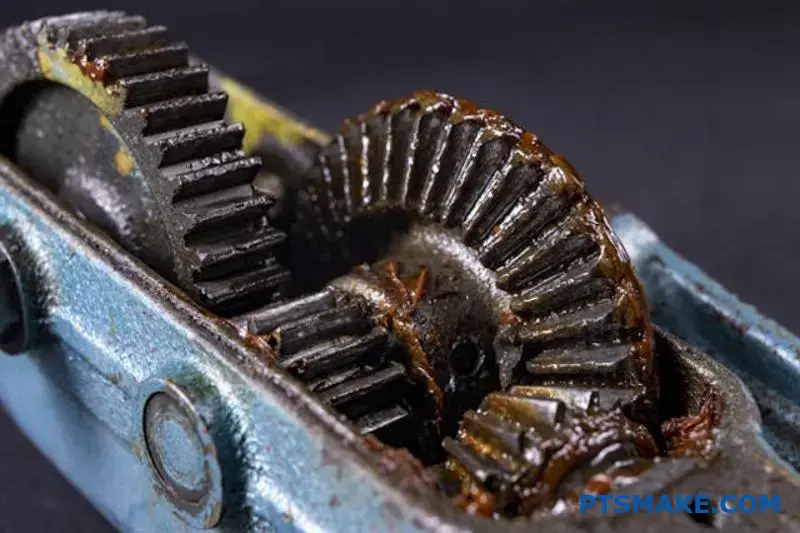

Materialabnutzung und -verschleiß

Die starke Reibung führt auch zu schnellem Verschleiß, insbesondere am Schneckenrad. Das Rad ist in der Regel aus einem weicheren Material wie Bronze gefertigt, um den Verschleiß der härteren Stahlschnecke zu verringern. Diese Konstruktion macht das Rad zu einem opferbereiten Bauteil.

| Schneckenmaterial | Material der Räder | Abnutzungseigenschaft |

|---|---|---|

| Gehärteter Stahl | Bronze | Gut, Rad verschleißt zuerst |

| Gehärteter Stahl | Gusseisen | Mäßig, höhere Reibung |

| Rostfreier Stahl | Bronze | Gute Korrosionsbeständigkeit |

Das bedeutet, dass Sie eine regelmäßige Wartung und den Austausch des Schneckenrads einplanen müssen. Dies ist auf die hohe Menge an Gleitreibung3 zwischen der Schnecke und dem Rad. Durch die ständige Reibung wird das Material im Laufe der Zeit einfach abgenutzt, was die Präzision beeinträchtigt.

Schneckengetriebe sind leistungsstark, aber ineffizient. Die Gleitreibung zwischen den Komponenten führt zu einem erheblichen Energieverlust, der Wärme erzeugt und das weichere Schneckenrad schnell verschleißt. Dies erfordert ein sorgfältiges Wärmemanagement und regelmäßige Wartungsintervalle, um einen zuverlässigen Betrieb zu gewährleisten.

Was ist besser: Stirnrad- oder Schneckengetriebe?

Bei der Wahl zwischen verschiedenen Getrieben steht der Wirkungsgrad oft an erster Stelle. Schrägverzahnte Getriebe sind hier die klaren Gewinner. Ihr Rollkontaktdesign minimiert die Reibung.

Schneckengetriebe arbeiten nach einem anderen Prinzip. Sie haben mehr Gleitkontakt. Dies führt zu einem geringeren Wirkungsgrad, bietet aber einzigartige Vorteile. Es geht nicht immer um den reinen Wirkungsgrad.

Wichtige Leistungskennzahlen

Schauen wir uns einen Vergleich auf hoher Ebene an. Dies hilft bei der Entscheidungsfindung für Ihre spezifische Anwendung.

| Merkmal | Stirnradgetriebe | Schneckengetriebe |

|---|---|---|

| Typischer Wirkungsgrad | 95-99% | 50-90% |

| Bereich der Getriebeübersetzung | Niedrig bis mittel | Hoch |

| Selbstverriegelung | Nein | Ja (oft) |

Diese Tabelle zeigt einen grundlegenden Kompromiss. Sie tauschen Effizienz gegen eine hohe Getriebeübersetzung und Selbsthemmung.

Ein tieferer technischer Vergleich

Der Unterschied in der Effizienz ergibt sich aus ihrer grundlegenden Mechanik. Schrägverzahnte Zahnräder greifen mit einer sanften, rollenden Bewegung entlang schräger Zähne ineinander. Dieser Prozess ist äußerst effizient.

Im Gegensatz dazu funktioniert ein Schneckengetriebe wie eine Schraube. Das Gewinde der Schnecke gleitet gegen die Zähne des Zahnrads. Diese Gleitreibung erzeugt mehr Wärme und führt zu Energieverlusten. Die geringere Wirkungsgrad des Schneckengetriebes ist eine direkte Folge dieses Gleitkontakts.

Diese "Ineffizienz" schafft jedoch einen großen Vorteil: die Selbsthemmung. In vielen Fällen kann das Getriebe die Schnecke nicht zurücktreiben. Dies ist ein wichtiges Sicherheitsmerkmal bei Anwendungen wie Aufzügen und Förderanlagen. Bei PTSMAKE bearbeiten wir oft Schneckenradsätze für Kunden, die diese besondere Eigenschaft benötigen.

Präzision und Lärm

Schrägverzahnte Getriebe arbeiten im Allgemeinen leiser. Der allmähliche Eingriff der schräg stehenden Zähne reduziert Vibrationen.

Bei hochpräzisen Systemen ist die Verwaltung Backlash4 ist entscheidend. Beide Getriebetypen können mit engen Toleranzen gefertigt werden, aber ihre Funktionsweise stellt unterschiedliche Herausforderungen dar. Bei unseren bisherigen Projekten bei PTSMAKE haben wir hochpräzise CNC-Bearbeitung eingesetzt, um das Spiel für beide Systeme entsprechend den Kundenanforderungen zu minimieren.

| Aspekt | Stirnradgetriebe | Schneckengetriebe |

|---|---|---|

| Kontakt Typ | Rollender | Schieben |

| Lärmpegel | Niedrig | Mäßig |

| Backlash | Kann niedrig sein | Kann niedrig sein (einstellbar) |

| Wärmeerzeugung | Niedrig | Hoch |

| Primärer Vorteil | Effizienz, Geschwindigkeit | Hohe Ratio, selbstsichernd |

Letztlich hängt die Entscheidung von Ihren Prioritäten ab.

Schrägverzahnte Getriebe bieten einen hervorragenden Wirkungsgrad für Hochgeschwindigkeitsanwendungen. Schneckengetriebe bieten hohe Untersetzungsverhältnisse und eine entscheidende Selbsthemmung in einer kompakten Form, was sie trotz ihres geringeren Wirkungsgrads ideal für bestimmte drehmomentintensive Aufgaben macht. Es ist ein klassischer technischer Kompromiss.

Was ist der Wirkungsgrad eines Schneckengetriebes unter dem Gesichtspunkt des Energieverlustes?

Der Kern des Verständnisses der Effizienz von Schneckengetrieben liegt in einem einfachen physikalischen Prinzip. Energie geht nie wirklich verloren; sie ändert nur ihre Form.

Die Gleichung der Energieerhaltung

Bei jedem mechanischen System, auch bei Schneckengetrieben, muss die zugeführte Leistung der abgegebenen Leistung entsprechen, zuzüglich der auf dem Weg verlorenen Leistung.

Leistungsaufnahme = Leistungsabgabe + Leistungsverlust

Das ist nicht nur eine Theorie. Es ist eine quantifizierbare Realität. Ein Wirkungsgrad von 80% bedeutet, dass 20% der Eingangsleistung verloren gehen.

Quantifizierung von Energieverlusten

Schauen wir uns ein praktisches Beispiel an.

| Komponente | Leistung (Watt) | Beschreibung |

|---|---|---|

| Einschalten | 100 W | Die gesamte der Schneckenwelle zugeführte Energie. |

| Stromausfall | 80 W | Die vom Schneckenrad geleistete nützliche Arbeit. |

| Leistungsverlust | 20 W | In andere Formen umgewandelte Energie, hauptsächlich Wärme. |

Die verlorenen 20 Watt verschwinden nicht. Sie werden zu einem Problem, mit dem man umgehen muss.

Der Hauptverursacher: Reibungshitze

Wohin also geht die verlorene Energie? Bei Schneckengetrieben wird der überwiegende Teil direkt in Wärme umgewandelt. Das liegt an der erheblichen Gleitreibung zwischen dem Schneckengewinde und der Verzahnung.

Diese Umwandlung ist ein grundlegender Aspekt der Funktionsweise dieser Zahnräder. Die gleitende Bewegung, die hohe Übersetzungsverhältnisse ermöglicht, ist auch die Hauptquelle der Ineffizienz.

Energieverluste aufschlüsseln

Die Gleitreibung ist zwar das Hauptproblem, aber auch andere Faktoren tragen zum Gesamtenergieverlust bei. Wir bei PTSMAKE berücksichtigen alle diese Faktoren bei der Entwicklung einer optimalen Leistung.

Im Kern ist das Studium der Tribologie5 hilft uns, diese Auswirkungen zu verstehen und abzumildern.

| Mechanismus des Verlustes | Beitrag | Primäreffekt |

|---|---|---|

| Gleitende Reibung | ~95% des Verlustes | Erzeugt erhebliche Wärme. |

| Reibung der Lager | ~2-3% des Verlustes | Wärmeentwicklung in den Stützlagern. |

| Schmiermittel Churning | ~1-2% des Verlustes | Energie, die für den Transport von Öl verwendet wird. |

| Dichtungswiderstand | <1% des Verlustes | Geringe Reibung durch Wellendichtungen. |

Es ist wichtig, diese Aufschlüsselung zu verstehen. Es zeigt, dass zur Verbesserung der Effizienz von Schneckengetrieben vor allem die Gleitreibung angegangen werden muss. Bei früheren Projekten bei PTSMAKE führte die Konzentration auf die Materialauswahl und die Schmierung bei diesem einzigen Faktor zu den größten Erfolgen.

Das Verständnis des Prinzips der Energieerhaltung ist von grundlegender Bedeutung. Die Ineffizienz von Schneckengetrieben ist keine abstrakte Zahl, sondern ein direktes Maß für die Umwandlung der Eingangsleistung in unerwünschte Wärme, die hauptsächlich durch die Reibung zwischen den Komponenten entsteht.

Was sind die wichtigsten Ursachen für Leistungsverluste in einem Getriebe?

Die Ineffizienz des Getriebes ist kein einzelnes Problem. Sie ist das Ergebnis mehrerer kleiner Energieverluste. Das Verständnis dieser Quellen ist der erste Schritt zur Schaffung eines effizienteren mechanischen Systems.

Diese Verluste lassen sich in vier Hauptkomponenten unterteilen. Jede spielt eine Rolle bei der Verringerung der Gesamtausgangsleistung.

Primäre Verlustquellen

Hier eine kurze Aufschlüsselung, wohin die Energie fließt.

| Verlust Quelle | Kurzbeschreibung |

|---|---|

| Reibung des Zahnradgeflechts | Energieverlust durch Gleiten und Rollen der Zähne. |

| Schmiermittel Churning | Widerstand von Zahnrädern, die sich durch Öl bewegen. |

| Reibung der Lager | Verluste, die innerhalb der Stützlager auftreten. |

| Dichtungswiderstand | Reibung, die durch Dichtungen an rotierenden Wellen entsteht. |

Jede Komponente trägt je nach Konstruktion und Betriebsbedingungen des Getriebes unterschiedlich bei.

Um ein Getriebe zu optimieren, müssen wir jede Verlustleistungsquelle einzeln analysieren. Das Ziel ist es, ihre kollektiven Auswirkungen zu minimieren.

Ein tieferer Blick auf jeden Verlust

Reibung an der Verzahnung

Dies ist oft der größte Verlust. Beim Ein- und Auskuppeln der Zähne rollen und gleiten diese gegeneinander. Diese Gleitbewegung unter Last erzeugt Wärme und verbraucht Energie. Die Zahnradgeometrie und die Oberflächengüte sind hier entscheidend.

Schmiermittel und seine Auswirkungen

Schmiermittel sind entscheidend für die Verringerung von Reibung und Verschleiß. Allerdings bringt er auch eine eigene Form von Verlust mit sich. Wenn sich die Zahnräder drehen, müssen sie sich durch das Öl im Getriebe drücken. Dieser Effekt, genannt Schmierstoffumwälzung6braucht Energie.

Höhere Ölstände oder zähflüssigere Schmierstoffe können die Abriebverluste erhöhen.

Der besondere Fall von Schneckenrädern

Nach meiner Erfahrung mit verschiedenen Projekten bei PTSMAKE stellen Schneckengetriebe eine besondere Herausforderung dar. Im Gegensatz zu gerad- oder schrägverzahnten Getrieben, die hauptsächlich auf Rollkontakt beruhen, arbeiten Schneckengetriebe mit fast reinem Gleitkontakt.

Damit ist die Gleitreibung die bei weitem wichtigste Quelle für Leistungsverluste. Das ist der Hauptgrund, warum der Wirkungsgrad von Schneckengetrieben oft viel niedriger ist als der anderer Typen.

| Getriebetyp | Dominante Verlustquelle | Typischer Wirkungsgradbereich |

|---|---|---|

| Stirnrad | Gemischt (Churning/Bearings) | 94-98% |

| Stirnradgetriebe | Gemischt (Churning/Bearings) | 94-98% |

| Schneckengetriebe | Gleitende Reibung | 50-90% |

Diese Erkenntnis ist entscheidend für die Auswahl eines Getriebetyps für eine Anwendung, bei der die Effizienz oberste Priorität hat.

Die Gesamtverlustleistung eines Getriebes setzt sich aus der Reibung im Eingriff, der Schmiermittelumwälzung und dem Widerstand der Lager oder Dichtungen zusammen. Bei Konstruktionen wie Schneckengetrieben ist die Gleitreibung am Zahneingriff die größte Einzelquelle für Ineffizienz.

Welches physikalische Prinzip liegt der Selbsthemmung von Schneckengetrieben zugrunde?

Die Selbsthemmung ist ein wesentliches Merkmal von Schneckenrädern. Sie tritt ein, wenn die Reibung das Zahnrad daran hindert, sich rückwärts zu bewegen. Stellen Sie sich das wie eine Einbahnstraße für die Kraft vor.

Diese einzigartige Fähigkeit beruht auf einer einfachen Beziehung. Der Reibungswinkel muss größer sein als der Steigungswinkel des Zahnrads.

Das Grundprinzip

Wenn die Schnecke versucht, das Rad anzutreiben, funktioniert es gut. Aber wenn das Rad versucht, die Schnecke anzutreiben, ist die Reibung zu hoch. Das System blockiert sich selbst.

Vergleich von Winkeln

| Winkeltyp | Rolle bei der Selbstverriegelung |

|---|---|

| Steigungswinkel | Der Winkel des Gewindes der Schnecke. |

| Reibungswinkel | Der Winkel, der die Reibungskräfte darstellt. |

Dieser Kompromiss ist bei vielen Entwürfen entscheidend.

Der praktische Kompromiss

Der Hauptgrund für die Selbsthemmung ist ein sehr geringer Steigungswinkel. Diese Konstruktionsentscheidung hat eine direkte Folge: einen geringeren Wirkungsgrad des Schneckengetriebes. Die gleiche Reibung, die den Rückwärtsgang verhindert, widersteht auch der Vorwärtsbewegung.

Dadurch entsteht ein erheblicher Energieverlust, oft in Form von Wärme. Sie erhalten also mehr Sicherheit und Kontrolle auf Kosten der Leistung. Dies ist ein grundlegender Kompromiss, den wir bei PTSMAKE oft mit unseren Kunden diskutieren. Wir helfen ihnen zu entscheiden, ob der Sicherheitsvorteil den Effizienzverlust für ihre Anwendung überwiegt.

Wann sollte man sich für Selbstverriegelung entscheiden?

Anwendungen, die das Halten von Lasten erfordern, sind perfekte Kandidaten. Denken Sie an Aufzüge, Hebezeuge oder Förderbänder. In diesen Fällen ist die Verhinderung des Rückwärtsrutschens der Last ein kritisches Sicherheitsmerkmal. Das System muss seine Position halten, auch wenn der Strom abgeschaltet wird.

Die statische Reibungswinkel7 zwischen der Schnecke und den Radoberflächen ist der Schlüssel. Wenn eine vom Rad ausgehende Kraft versucht, die Schnecke zu drehen, wirkt ihr die entstehende Reibungskraft entgegen. Wenn der Steigungswinkel klein genug ist, reicht diese Reibung aus, um die Bewegung vollständig zu verhindern. Aus diesem Grund können Sie Ihr Garagentor nicht von Hand hochschieben, wenn es mit einem Schneckengetriebe ausgestattet ist.

Die Selbsthemmung von Schneckenrädern ist eine direkte Folge davon, dass der Reibungswinkel größer ist als der Steigungswinkel. Dies führt zu einem sicheren, nicht umkehrbaren Antrieb, allerdings um den Preis eines geringeren Wirkungsgrads des Schneckengetriebes, was für viele Anwendungen von entscheidender Bedeutung ist.

Ineffizienz in einem mechanischen System ist nicht nur eine Zahl. Es ist verlorene Energie. Diese verlorene Energie muss irgendwo hingehen. Die Gesetze der Physik schreiben vor, dass sie direkt in Wärme umgewandelt wird.

Verlustleistung als Wärme

Jedes Watt Strom, das durch Ineffizienz verloren geht, wird zu einem Watt Wärme. Dies ist eine Eins-zu-Eins-Umwandlung. Das ist ein grundlegendes Prinzip, das wir immer berücksichtigen. Dies zu verstehen ist der Schlüssel zur Entwicklung robuster Systeme.

Quantifizierung der Wärmeerzeugung

Sie können diese Wärme direkt berechnen. Ein System mit einem Wirkungsgrad von 80% verliert 20% seiner Eingangsleistung. Diese 20% sind Ihre Wärmelast.

| Eingangsleistung | Wirkungsgrad | Ausgangsleistung | Verlustleistung (Wärme) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

Diese Tabelle zeigt ein deutliches Beispiel. Diese 200 W Wärme müssen verwaltet werden.

Die entscheidende Rolle des Wärmemanagements

Diese direkte Umwandlung von Verlustleistung in Wärme macht ein Wärmemanagement unerlässlich. Vor allem bei Anwendungen wie Schneckengetrieben, deren Wirkungsgrad erheblich schwanken kann. Wärme zu ignorieren ist ein Rezept für vorzeitigen Ausfall.

Hitze beeinträchtigt alles, von der Materialintegrität bis zur Wirksamkeit von Schmiermitteln. Sie kann dazu führen, dass sich Komponenten ausdehnen und sich kritische Toleranzen verändern. Bei PTSMAKE beraten wir unsere Kunden häufig bei der Materialauswahl, um diese thermischen Risiken wirksam zu mindern.

Auswirkungen auf Material und Design

Die Wahl des Materials und der Konstruktionsgeometrie spielt eine große Rolle. Materialien mit hoher Wärmeleitfähigkeit8 helfen, die Wärme von den kritischen Bereichen abzuleiten. Dies ist entscheidend für die langfristige Aufrechterhaltung eines hohen Wirkungsgrads von Schneckengetrieben.

Bei unseren gemeinsamen Projekten haben wir festgestellt, dass konstruktive Änderungen die Kühlung erheblich verbessern können.

| Merkmal | Auswirkungen auf die Wärmeableitung |

|---|---|

| Kühlrippen | Vergrößert die Oberfläche |

| Belüftetes Gehäuse | Fördert den Luftstrom |

| Wahl des Materials | Steuert die Wärmeübertragungsrate |

So kann beispielsweise der Wechsel von Stahl zu einer Aluminiumlegierung für ein Getriebegehäuse die Wärmeableitung drastisch verbessern. Dies ist ein praktischer Schritt zur Bewältigung der durch Ineffizienz entstehenden Wärme.

Die in Watt gemessene Verlustleistung in einem System wird direkt in Wärme umgewandelt. Dies macht das Wärmemanagement zu einer entscheidenden Designüberlegung, da unkontrollierte Wärme zu einer Beeinträchtigung des Systems und schließlich zu einem Ausfall führen kann. Das Management dieser Wärme ist der Schlüssel zur Zuverlässigkeit.

Welche Rolle spielt der Reibungskoeffizient für die Effizienz?

Der Reibungskoeffizient, oder μ, ist eine Schlüsselzahl. Er gibt an, wie hoch die Reibungskraft zwischen zwei Oberflächen ist.

Es ist ein einfaches Verhältnis: Reibungskraft geteilt durch die Normalkraft, die die Oberflächen zusammenpresst.

Wichtige Einflussfaktoren

Bei Zahnradsystemen wird dieser Wert von drei Faktoren direkt beeinflusst. Dies sind die Materialien, die Oberflächenqualität und die Schmierung. Eine Senkung von μ ist ein direkter Weg zu einem höheren Wirkungsgrad. Dies gilt insbesondere für den Wirkungsgrad von Schneckengetrieben.

| Faktor | Beschreibung | Auswirkungen auf die Reibung |

|---|---|---|

| Material-Paarung | Die für die Zahnräder verwendeten Metall- oder Kunststoffarten. | Hoch |

| Oberflächenbehandlung | Die Glattheit der Zahnflächen. | Mittel |

| Schmierung | Die Art und Anwendung des Schmiermittels. | Hoch |

Um die Effizienz wirklich zu verstehen, müssen wir uns genauer ansehen, was den Reibungskoeffizienten bestimmt. Er ist nicht nur eine feste Zahl, sondern wir können ihn beeinflussen. Nach meiner Erfahrung bei PTSMAKE ist die Steuerung dieser Faktoren entscheidend für die Leistung.

Auswahl des Materials

Die Wahl der richtigen Materialien ist die erste Verteidigungslinie. Unähnliche Metalle, wie eine Schnecke aus gehärtetem Stahl und ein Rad aus Bronze, haben oft eine geringere Reibung als ähnliche Metalle, die aneinander reiben. Diese Kombination ist nicht ohne Grund eine klassische Wahl. Ihre Einzigartigkeit tribologische Eigenschaften9 tragen zu einem reibungslosen Betrieb und einer langen Lebensdauer bei.

Die Bedeutung der Oberflächenbeschaffenheit

Eine glattere Oberfläche hat weniger Reibung. So einfach ist das. Die Mikrospitzen und -täler auf einer rauen Oberfläche können sich verhaken und Widerstand erzeugen. Bei PTSMAKE erreichen wir durch präzise CNC-Bearbeitung ultraglatte Oberflächen. Dies reduziert direkt die μ und steigert die Effizienz der Endmontage.

Die kritische Rolle der Schmierung

Durch die Schmierung entsteht ein dünner Film zwischen den Verzahnungen. Dieser Film verhindert den direkten Kontakt von Metall auf Metall, wodurch die Reibung drastisch reduziert wird. Der richtige Schmierstoff für die jeweilige Belastung und Geschwindigkeit ist entscheidend.

| Kontrollmethode | Primäre Zielsetzung | Auswirkungen auf die Effizienz |

|---|---|---|

| Wahl des Materials | Reduziert die natürliche Haftung und Abnutzung zwischen Oberflächen. | Grundlegendes |

| Präzise Endbearbeitung | Minimieren Sie Oberflächenunebenheiten, die Widerstand verursachen. | Bedeutend |

| Richtige Schmierung | Es entsteht ein scherungsarmer Film, der die Oberflächen trennt. | Kritisch |

Der Reibungskoeffizient ist eine grundlegende Variable, keine Konstante. Durch die sorgfältige Auswahl von Werkstoffen, die Verfeinerung der Oberflächenbeschaffenheit und die richtige Schmierung können wir die Reibungsverluste erheblich reduzieren und die Gesamteffizienz eines jeden mechanischen Systems verbessern.

Wie reduziert ein Schmierstoff grundsätzlich die Verlustleistung im Betrieb?

Die Hauptaufgabe eines Schmierstoffs ist einfach. Er trennt sich bewegende Oberflächen. Dadurch wird ein direkter Metall-auf-Metall-Kontakt verhindert, der hohe Reibung und Verschleiß verursacht.

Anstatt dass Feststoffe aneinander reiben, erzeugen wir einen flüssigen Film.

Die drei Schmierungsregime

Um zu verstehen, wie dies funktioniert, sind drei Schlüsselphasen oder "Regime" erforderlich. Jede hat ein anderes Maß an Oberflächentrennung und Reibung.

Grenzflächenschmierung

Dies ist die erste Phase, oft während der Inbetriebnahme. Die Oberflächen sind in häufigem Kontakt.

Gemischte Schmierung

Hier besteht ein partieller Flüssigkeitsfilm. Einige Oberflächenspitzen berühren sich noch und erzeugen Reibung.

Hydrodynamische Schmierung

Dies ist der ideale Zustand. Ein voller Flüssigkeitsfilm trennt die Oberflächen vollständig.

| Schmierungsregime | Oberflächenkontakt | Reibungsgrad |

|---|---|---|

| Grenze | Hoch | Hoch |

| Gemischt | Teilweise | Mittel |

| Hydrodynamik | Keine | Niedrig |

Das Hauptziel ist die Bildung eines stabilen hydrodynamischen Films. Dieser Film ersetzt den reibungsintensiven Festkörperkontakt durch eine reibungsarme Flüssigkeitsscherung. Stellen Sie sich das so vor, als würden Sie auf einer Wasserschicht gleiten, anstatt einen Stein auf Beton zu schleifen. Der Widerstand sinkt drastisch.

Wechsel zwischen den Regimen

Ein System verharrt nicht in einem Modus. Es wechselt je nach Geschwindigkeit, Last und Viskosität des Schmierstoffs zwischen den einzelnen Zuständen. Bei PTSMAKE berücksichtigen wir dies bei der Konstruktion der Komponenten und stellen sicher, dass sie unter verschiedenen Bedingungen effizient arbeiten.

Boundary: Die schwierigste Bedingung

Grenzschmierung tritt bei schweren Lasten oder niedrigen Geschwindigkeiten auf, wie beim Anfahren einer Maschine. Der Schmierstofffilm ist zu dünn, um die Oberflächen vollständig zu trennen. Hier sind Antiverschleiß-Additive von entscheidender Bedeutung. Sie bilden einen schützenden Tribofilm10 auf dem Metall und dient als letzter Schutz gegen Festfressen und Verschleiß.

Hydrodynamisch: Der Sweet Spot der Effizienz

Mit zunehmender Geschwindigkeit wird das Schmiermittel in den Spalt zwischen den Oberflächen gezogen. Diese Bewegung erzeugt genug Druck, um eine Oberfläche von der anderen abzuheben. Dies ist die hydrodynamische Schmierung. In diesem Zustand besteht der einzige Widerstand in der inneren Reibung der Flüssigkeit selbst, die viel geringer ist als die Festkörperreibung. Die Erreichung dieses Zustands ist für die Maximierung der Effizienz von Komponenten wie Hochgeschwindigkeitslagern oder bestimmten Getriebesystemen entscheidend.

| Betriebsparameter | Auswirkung auf das Schmierungsregime |

|---|---|

| Erhöhte Geschwindigkeit | Bewegt sich in Richtung Hydrodynamik |

| Steigende Belastung | Bewegt sich in Richtung Boundary |

| Erhöhung der Viskosität | Bewegt sich in Richtung Hydrodynamik |

Schmierstoffe verringern den Leistungsverlust, indem sie die hohe Festkörperreibung durch eine geringe Flüssigkeitsscherung ersetzen. Das Ziel ist es, einen vollständigen hydrodynamischen Film zu erreichen, aber Systeme wechseln oft zwischen Grenz-, Misch- und hydrodynamischen Zuständen, je nach Betriebsbedingungen wie Geschwindigkeit und Last.

Wie wirken sich die Eingangsdrehzahl und das Drehmoment auf die Verlustleistungskomponenten aus?

Die Effizienz eines Getriebes zu verstehen ist nicht einfach. Es ist ein Gleichgewicht aus zwei Hauptfaktoren. Die Verlustleistung stammt aus verschiedenen Quellen. Diese Quellen reagieren unterschiedlich auf Geschwindigkeit und Drehmoment.

Der Einfluss von Geschwindigkeit und Drehmoment

Die Gleitverluste werden hauptsächlich durch die Belastung verursacht. Das bedeutet, dass ein höheres Drehmoment mehr Reibung zwischen den Zähnen erzeugt. Das ist eine direkte Beziehung.

Die Umwälzverluste hängen jedoch von der Drehzahl ab. Eine schnellere Rotation bedeutet, dass mehr Energie verloren geht, nur um das Schmiermittel im Getriebe zu bewegen.

| Verlustkomponente | Primärer Treiber | Beschreibung |

|---|---|---|

| Gleitender Verlust | Drehmoment (Last) | Reibung durch gegeneinander gleitende Zahnräder. |

| Churning-Verlust | Geschwindigkeit | Energie, die zur Verdrängung und Umwälzung des Schmiermittels verwendet wird. |

Diese doppelte Abhängigkeit ist der Schlüssel. Sie erklärt, warum sich der Wirkungsgrad eines Getriebes unter verschiedenen Betriebsbedingungen so stark verändert.

Ein tieferer Blick auf die Verlustdynamik

Lassen Sie uns dies weiter aufschlüsseln. Wenn Sie das Drehmoment erhöhen, erhöhen Sie die Kraft, die die Zähne des Getriebes zusammenpresst. Dadurch erhöht sich direkt die Gleitreibung und der daraus resultierende Leistungsverlust. Dies ist ein wichtiger Faktor für Wirkungsgrad des Schneckengetriebes.

Umgekehrt hat eine Erhöhung der Eingangsgeschwindigkeit kaum Auswirkungen auf die Gleitreibung. Stattdessen erhöht sie die Reibungsverluste erheblich. Die Zahnräder müssen härter arbeiten, um sich durch das Ölbad zu bewegen. Dieser Vorgang erzeugt Wärme und verschwendet Energie.

Betriebs-Szenarien

Betrachten Sie zwei häufige Szenarien. Bei Anwendungen mit hohen Drehmomenten und niedrigen Geschwindigkeiten treten erhebliche Gleitverluste auf. Stellen Sie sich ein anlaufendes Förderband vor.

Anders verhält es sich bei hohen Drehzahlen und niedrigem Drehmoment. Hier ist der Hauptfeind der Effizienz das Aufwirbeln des Schmierstoffs. Dies ist eine Form von viskoser Widerstand11.

Bei PTSMAKE helfen wir unseren Kunden bei der Analyse ihrer spezifischen Arbeitszyklen. Dadurch wird sichergestellt, dass das Getriebe für die gängigsten Betriebspunkte optimiert ist und nicht nur für einen einzelnen Spitzenwirkungsgrad auf einem Datenblatt.

| Betriebsbedingung | Dominanter Verlust | Hauptursache |

|---|---|---|

| Niedrige Geschwindigkeit / hohes Drehmoment | Schieben | Hohe Kontaktkraft zwischen den Zähnen. |

| Hohe Geschwindigkeit / Niedriges Drehmoment | Churning | Hochgeschwindigkeitsbewegung durch Schmiermittel. |

Das Verständnis dieses Zielkonflikts ist entscheidend für die Entwicklung eines effizienten mechanischen Systems.

Die Gleitverluste hängen mit dem Drehmoment zusammen, während die Umwälzverluste mit der Drehzahl zusammenhängen. Diese grundlegende Beziehung erklärt, warum der Wirkungsgrad eines Getriebes variiert. Um die Leistung zu optimieren, müssen diese konkurrierenden Faktoren auf der Grundlage des Betriebsbereichs der jeweiligen Anwendung ausgeglichen werden.

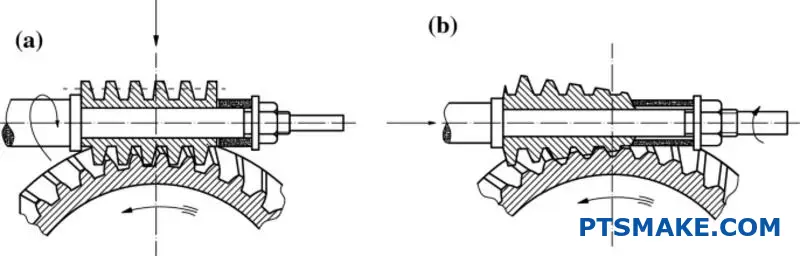

Wie unterscheiden sich globoide und zylindrische Schneckengetriebe hinsichtlich ihrer Effizienz?

Wenn wir über den Wirkungsgrad von Schneckenrädern sprechen, ist die Konstruktionsgeometrie ein wichtiger Faktor. Die beiden Haupttypen sind zylindrisch und globoid.

Zylindrische Schnecken sind gerade, wie eine Schraube. Globoidschnecken hingegen sind gekrümmt, um der Form des Schneckenrads zu entsprechen. Dieser scheinbar kleine Unterschied im Design hat enorme Auswirkungen auf die Leistung.

Hier ist ein kurzer Vergleich ihrer grundlegenden Designs:

| Merkmal | Zylindrische Schnecke | Globoidwurm |

|---|---|---|

| Schneckenform | Gerade / Zylindrisch | Konkav / Sanduhr |

| Form des Schneckenrads | Standard spurartig | Konkav |

| Kontakt Typ | Punkt oder Linie | Fläche / Oberfläche |

Dieser Unterschied im Kontakt ist der Schlüssel zum Verständnis ihrer Effizienz.

Schauen wir uns die Ausführungen genauer an. Einhüllende Sätze verwenden eine zylindrische Standardschnecke. Der Kontakt zwischen der Schnecke und dem Zahnrad ist zu jedem Zeitpunkt nur eine Linie oder ein Punkt. Dadurch konzentriert sich die Last auf eine sehr kleine Fläche.

Doppelt umhüllende Sets oder globoide Designs sind anders. Die Schnecke hat eine konkave, sanduhrförmige Form. Sie wickelt sich um das Schneckenrad. Dadurch entsteht eine viel größere Kontaktfläche. Es sind mehr Zähne auf einmal im Eingriff, wodurch die Belastung deutlich verteilt wird.

Dieser anpassungsfähige Kontakt ist der Hauptvorteil des Globoids. Er erhöht direkt die Tragfähigkeit. Bei früheren Projekten bei PTSMAKE haben wir gesehen, dass Globoid-Systeme viel höhere Drehmomente bewältigen können als zylindrische Systeme ähnlicher Größe.

Diese Konstruktion verbessert auch den Wirkungsgrad des Schneckengetriebes. Die größere Kontaktfläche trägt zur Aufrechterhaltung eines stabilen hydrodynamischer Film12 des Schmiermittels zwischen den Oberflächen. Dieser robuste Ölfilm trennt die Metallteile effektiver. Er verringert Reibung und Verschleiß. In unseren Tests führt dies häufig zu einer messbaren Steigerung der Betriebseffizienz.

| Leistungsmetrik | Zylindrisch (einfach-entwickelnd) | Globoid (Doppelentwickelnd) |

|---|---|---|

| Tragfähigkeit | Unter | Höher |

| Kontaktbereich | Klein (Punkt/Linie) | Groß (Fläche) |

| Schmierfilm | Weniger stabil | Stabiler und robuster |

| Potenzielle Effizienz | Gut | Ausgezeichnet |

Die Wahl zwischen ihnen hängt von den spezifischen Anforderungen der Anwendung in Bezug auf Belastung, Effizienz und Kosten ab.

Globoid-Schneckengetriebe bieten eine überragende Tragfähigkeit und potenzielle Effizienz. Dies liegt an ihrem konformen Kontakt, der einen stabileren Schmierfilm fördert. Zylindrische Ausführungen sind einfacher und werden häufig für allgemeine Anwendungen verwendet.

Welches sind die wichtigsten Kategorien von Faktoren, die die Gesamteffizienz beeinflussen?

Um die Effizienz von Schneckengetrieben wirklich zu verstehen, müssen wir sie aufschlüsseln. Ich finde es hilfreich, die Einflussfaktoren in vier Hauptkategorien einzuteilen.

Dieser systematische Ansatz hilft bei der Analyse und Optimierung der Leistung. Er verhindert, dass kritische Details übersehen werden. Jede Kategorie spielt eine eigene Rolle.

Design und geometrische Faktoren

Die anfängliche Konzeption schafft die Voraussetzungen für die Effizienz. Die wichtigsten Parameter sind hier grundlegend.

Materielle Faktoren

Die Wahl der Werkstoffe wirkt sich direkt auf die Reibung und die Verschleißfestigkeit während der gesamten Lebensdauer des Bauteils aus.

Faktoren für die Schmierung

Eine ordnungsgemäße Schmierung ist entscheidend für die Minimierung der Reibung und die effektive Wärmeableitung.

Betriebliche Faktoren

Die Art und Weise, wie das Getriebe in der Praxis eingesetzt wird, beeinflusst seine Leistung erheblich.

Lassen Sie uns diese vier Bereiche näher beleuchten. Wird auch nur einer dieser Bereiche vernachlässigt, kann dies zu unerwarteten Leistungsproblemen führen. Eine ganzheitliche Sichtweise ist für ein robustes und effizientes Design unerlässlich.

Konstruktion/Geometrische Faktoren

Der Steigungswinkel ist vielleicht die wichtigste Designentscheidung. Ein höherer Steigungswinkel führt im Allgemeinen zu einem besseren Wirkungsgrad. Dies geht jedoch oft auf Kosten eines niedrigeren Übersetzungsverhältnisses, was einen klassischen technischen Kompromiss darstellt.

Auch die Getriebeübersetzung selbst spielt eine Rolle. Sehr hohe Übersetzungen bedeuten oft einen geringeren Wirkungsgrad aufgrund des erhöhten Gleitkontakts.

Materielle Faktoren

Die Materialauswahl ist entscheidend. Die übliche Paarung ist eine Schnecke aus gehärtetem Stahl mit einem Rad aus Bronze. Bronze bietet gute Schmier- und Verschleißeigenschaften. Bei PTSMAKE achten wir sehr auf die Oberflächengüte der bearbeiteten Komponenten. Eine glattere Oberfläche reduziert die anfänglichen Reibungskoeffizient13 und Einarbeitungszeit.

| Faktor | Auswirkungen auf die Effizienz |

|---|---|

| Schneckenmaterial | Härte reduziert Verschleiß |

| Material der Räder | Bronze bietet geringe Reibung |

| Oberflächenbehandlung | Glattere Oberfläche reduziert Reibung |

Faktoren für die Schmierung

Der richtige Schmierstoff ist unverzichtbar. Seine Viskosität muss auf die Betriebsgeschwindigkeit und -temperatur abgestimmt sein. Zusätze für extremen Druck (EP) können auch katastrophale Ausfälle unter schweren Lasten verhindern und die Zahnradoberflächen schonen.

Betriebliche Faktoren

Und schließlich spielen die realen Bedingungen eine große Rolle. Der Wirkungsgrad ist nicht statisch. Er ändert sich mit der Geschwindigkeit, der Last und der Temperatur. Beispielsweise steigt der Wirkungsgrad oft mit der Geschwindigkeit bis zu einem bestimmten Punkt, bevor die Abriebverluste überhand nehmen.

Kurz gesagt, die Gesamteffizienz ist ein komplexes Ergebnis. Sie wird bestimmt durch das Zusammenspiel von Konstruktionsgeometrie, Werkstoffkunde, Schmierungsstrategie und den spezifischen Betriebsanforderungen der Anwendung. Jeder Faktor muss sorgfältig berücksichtigt werden.

Wie wirken sich gängige Materialpaarungen (Stahl/Bronze) auf die Reibungsverluste aus?

Haben Sie sich jemals gefragt, warum Stahl und Bronze in Schneckengetrieben so weit verbreitet sind? Das ist kein Zufall. Es ist eine klassische technische Wahl aus einem bestimmten Grund.

Die klassische Kombination

Eine Schnecke aus gehärtetem Stahl gepaart mit einem Bronzerad ist der Industriestandard. Diese Paarung ist speziell für optimale Leistung und Langlebigkeit ausgelegt.

Die wichtigsten Vorteile auf einen Blick

Diese Materialwahl verbessert direkt die Effizienz von Schneckenrädern. Sie schafft ein perfektes Gleichgewicht zwischen Festigkeit und kontrolliertem, vorhersehbarem Verschleiß.

| Merkmal | Stahlwurm | Bronze-Rad |

|---|---|---|

| Härte | Sehr hoch | Relativ niedrig |

| Primäre Rolle | Treiber | Aufopferungsvoll |

| Erwartete Abnutzung | Minimal | Kontrolliert |

Diese strategische Aufstellung ist der Schlüssel zur Minimierung von Reibungen.

Gehen wir der Frage auf den Grund, warum dieses Stahl-Bronze-Duo so effektiv ist. Es ist eine meisterhafte Mischung aus Materialwissenschaft und praktischem, langfristigem Designdenken.

Die Rolle eines Opfermaterials

Das Bronzerad ist als "Opfer"-Komponente konzipiert. Seine relative Weichheit bedeutet, dass es sich mit der Zeit abnutzt. Dadurch wird die komplexere und teurere Schnecke aus gehärtetem Stahl absichtlich geschützt.

Nach unserer Erfahrung bei PTSMAKE spart diese Konstruktionsphilosophie den Kunden erhebliche Kosten für Wartung und Ausfallzeiten. Der Austausch eines Bronzerades ist viel einfacher und kostengünstiger als der Austausch einer ganzen Schneckenwelle.

Geringe Reibung für hohe Leistung

Stahl und Bronze haben von Natur aus einen niedrigen Reibungskoeffizienten, wenn sie gegeneinander laufen. Dies ist absolut entscheidend für einen hohen Wirkungsgrad von Schneckengetrieben. Weniger Reibung bedeutet, dass weniger Energie in Form von Wärme verschwendet wird, wodurch das System kühler und reibungsloser arbeitet.

Die Cleverness der Einbettbarkeit

Dies ist ein brillanter, oft übersehener Vorteil. Winzige Verschleißpartikel oder Fremdkörper werden in die weichere Bronzeoberfläche gepresst. Dadurch wird verhindert, dass sie eingeklemmt werden und zwischen den Verzahnungen schleifen. Dieser Prozess vermeidet einen Ausfall, bei dem schwere Haftung14 könnte zu Riefenbildung und schneller Zerstörung der Zahnradoberflächen führen. Die Bronze "fängt" die Ablagerungen effektiv auf und hält den Kontaktweg sauber.

Die Kombination aus gehärteter Stahlschnecke und Bronzerad ist eine bewährte, intelligente Lösung. Die Bronze wirkt als Opferelement und schützt die teurere Stahlschnecke. Diese Kombination sorgt für geringe Reibung und hervorragende Einbettbarkeit, was die Effizienz des Schneckengetriebes und seine Lebensdauer erhöht.

Was ist der wichtigste Kompromiss zwischen Getriebeübersetzung und Effizienz?

Schauen wir uns die grundlegende Geometrie von Schneckenrädern an. Dies ist entscheidend für das Verständnis ihrer Leistung. Für jeden gegebenen Schneckendurchmesser stellt ein höheres Übersetzungsverhältnis eine grundlegende Einschränkung dar.

Die Einschränkung des Steigungswinkels

Ein höheres Verhältnis erfordert, dass das Gewinde der Schnecke einen kleineren Steigungswinkel hat. Dies ist keine Designentscheidung, sondern eine geometrische Notwendigkeit.

Dieser einzige Faktor wirkt sich direkt auf die Effizienz von Schneckenrädern aus. Ein kleinerer Winkel erzeugt mehr Gleitreibung und weniger effektive Drehkraft.

| Übersetzungsverhältnis | Typischer Steigungswinkel | Potenzielle Effizienz |

|---|---|---|

| Niedrig (10:1) | Größer (>15°) | Höher |

| Hoch (60:1) | Kleiner (<5°) | Unter |

Diese umgekehrte Beziehung ist das Herzstück des Kompromisses. Es ist ein zentrales Prinzip, das wir bei jeder Schneckenradkonstruktion berücksichtigen müssen.

Die Physik von Reibung und Kraft

Warum verringert ein kleinerer Steigungswinkel den Wirkungsgrad? Das hängt mit den Kräften zusammen, die beim Gleitkontakt zwischen Schneckengewinde und Zahnradzahn wirken.

Der Steigungswinkel bestimmt, wie die Antriebskraft aufgeteilt wird. Ein großer, effizienter Steigungswinkel lenkt einen größeren Teil der Antriebsenergie in die Drehung des Zahnrads. Es wird weniger Energie in Form von Wärme durch Reibung verschwendet. Dies ist entscheidend für einen besseren Wirkungsgrad des Schneckengetriebes.

Kraftkomponenten

Stellen Sie sich vor, dass die Kraft zwei Aufgaben hat. Ein Teil schiebt den Zahn vorwärts und erzeugt so ein Ausgangsdrehmoment. Der andere Teil erzeugt einfach Reibung, wenn die Oberflächen aneinander vorbeigleiten.

Ein kleiner Steigungswinkel macht die Reibungskomponente viel größer als die Drehkomponente. Die Materialeigenschaften Reibungskoeffizient15 ist ein konstanter Faktor, aber die Geometrie bestimmt, wie stark er sich auswirkt.

Bei früheren Projekten von PTSMAKE mussten wir uns dieser Herausforderung stellen. Die Umstellung von einer Konstruktion mit hohem Übersetzungsverhältnis auf ein mehrstufiges System mit niedrigerem Übersetzungsverhältnis führt oft zu einem wesentlich besseren Gesamtwirkungsgrad, auch wenn dies die Komplexität erhöht.

| Aspekt | Kleiner Steigungswinkel (hohe Ratio) | Großer Steigungswinkel (niedrige Ratio) |

|---|---|---|

| Richtung der Kraft | Mehr gleiten, weniger drehen | Mehr drehen, weniger rutschen |

| Reibungsverlust | Hoch | Niedrig |

| Wärmeerzeugung | Hoch | Niedrig |

| Selbstverriegelung | Häufig vorhanden | Weniger wahrscheinlich |

Diese geometrische Realität ist etwas, das wir immer mit unseren Kunden besprechen. Wenn Sie ein hohes Verhältnis benötigen, müssen Sie auf den entsprechenden Rückgang der Effizienz vorbereitet sein.

Im Wesentlichen bestimmt das Übersetzungsverhältnis den Steigungswinkel der Schnecke. Eine höhere Übersetzung führt zu einem kleineren Winkel, was die Gleitreibung erhöht. Diese geometrische Tatsache schafft den zentralen Kompromiss zwischen einer hohen Untersetzung und einem optimalen Wirkungsgrad.

Welche praktischen Methoden können zur Messung des Wirkungsgrads von Getrieben verwendet werden?

Die Messung des Getriebewirkungsgrads ist entscheidend. Sie zeigt, wie viel Leistung während des Betriebs verloren geht. Es gibt zwei praktische Methoden, um dies zu tun.

Die direkte mechanische Methode

Bei diesem Ansatz wird die Leistung direkt gemessen. Wir verwenden Sensoren sowohl an der Antriebs- als auch an der Abtriebswelle. Dies liefert präzise Daten für eine genaue Berechnung.

Die indirekte thermische Methode

Mit dieser Methode wird die Verlustleistung geschätzt. Dies wird durch die Messung der Wärmeabgabe erreicht. Wärme ist ein direktes Ergebnis der betrieblichen Ineffizienz. Jede Methode hat ihre Berechtigung, und wir werden sie weiter untersuchen.

Eingehender Blick: Mechanische Messung

Dies ist die genaueste verfügbare Methode. Wir installieren Drehmoment- und Drehzahlsensoren an den Eingangs- und Ausgangswellen des Getriebes.

Die Formel ist ganz einfach: Leistung = Drehmoment × Winkelgeschwindigkeit. Durch den Vergleich der Eingangsleistung mit der Ausgangsleistung bestimmen wir den Wirkungsgrad.

| Messung | Eingangswelle | Ausgangswelle |

|---|---|---|

| Drehmoment | Sensor T1 | Sensor T2 |

| Geschwindigkeit | Sensor S1 | Sensor S2 |

| Strom | P_in = T1 × S1 | P_out = T2 × S2 |

Der Wirkungsgrad wird dann berechnet als (P_out / P_in) * 100%. Dieser direkte Ansatz ist der Goldstandard für Präzision. Die Verwendung eines Leistungsprüfstand16 ist eine gängige Methode zur Durchführung dieser Tests, da sie eine kontrollierte Belastung bietet.

Auspacken der thermischen Methode

Die thermische Methode ist ein indirekter Ansatz. Sie beruht auf dem Prinzip, dass fast alle Verlustenergie in Wärme umgewandelt wird. Wir messen den Anstieg der Oberflächentemperatur des Getriebes gegenüber der Umgebungstemperatur.

Diese Daten helfen zusammen mit den Materialeigenschaften bei der Abschätzung der Wärmeableitung, die einen Näherungswert für die Verlustleistung darstellt. Diese Methode ist weniger präzise, eignet sich aber hervorragend für Überprüfungen vor Ort. Sie ist nützlich für Teile wie Schneckengetriebe, bei denen die Reibung einen erheblichen Einfluss auf die Effizienz des Schneckengetriebes hat. Bei dieser Methode muss das System nicht demontiert werden.

Für die Messung des Wirkungsgrads eines Getriebes gibt es zwei Hauptmethoden. Die mechanische Methode misst direkt die Eingangs- und Ausgangsleistung mit hoher Genauigkeit. Die thermische Methode schätzt den Leistungsverlust indirekt durch die Messung der Wärme und bietet eine praktische Alternative für die Bewertung und Diagnose vor Ort.

Welche zukünftigen Technologien könnten die Effizienz von Schneckengetrieben deutlich verbessern?

Die Zukunft der Schneckengetriebeeffizienz besteht nicht nur aus kleinen Verbesserungen. Es geht um einen kompletten technologischen Wandel. Wir bewegen uns jenseits der traditionellen Metalle und Öle.

Es eröffnen sich aufregende neue Bereiche. Dazu gehören fortschrittliche Beschichtungen, intelligentere Schmiermittel und neue Materialien. Intelligente, sensorgesteuerte Systeme sind ebenfalls am Horizont zu erkennen.

Diese Technologien versprechen eine erhebliche Verringerung von Reibung und Verschleiß. Sie werden die Grenzen des Machbaren verschieben.

| Bereich Technologie | Derzeitiger Ansatz | Zukünftige Innovation |

|---|---|---|

| Oberflächenbeschichtungen | Standardhärtung | Diamantähnlicher Kohlenstoff (DLC) |

| Schmierung | Synthetische Öle | Zusatzstoffe in Form von Nanopartikeln |

| Getriebe Materialien | Bronze, Stahl | Kohlenstofffaser-Verbundwerkstoffe |

| Überwachung | Regelmäßige Kontrollen | Sensorrückmeldung in Echtzeit |

Die nächste Welle der Zahnradtechnologie

Mit Blick auf die Zukunft werden mehrere Schlüsselbereiche den nächsten Leistungssprung vorantreiben. Bei unserer Arbeit bei PTSMAKE verfolgen wir diese Entwicklungen ständig, um unsere Präzisionsbearbeitungsprozesse zu optimieren. Es geht darum, zu antizipieren, was unsere Kunden in der Roboter- und Automobilindustrie als Nächstes brauchen werden.

Super-Low-Friction-Beschichtungen

Diamantähnliche Kohlenstoffbeschichtungen (DLC) sind ein gutes Beispiel dafür. Sie erzeugen eine unglaublich harte und glatte Oberfläche. Dadurch wird die Gleitreibung in Schneckenantrieben drastisch reduziert. Das Ergebnis ist weniger Wärme und ein höherer Wirkungsgrad.

Fortschrittliche Schmierstoffadditive

Stellen Sie sich Schmiermittel vor, die mit mikroskopischen Helfern gefüllt sind. Hinzufügen von Nanopartikel17 im Getriebeöl kann eine selbstreparierende, reibungsarme Schicht auf den Getriebeoberflächen erzeugen. Diese winzigen Partikel wirken wie Kugellager und wandeln die Gleitreibung in eine viel geringere Rollreibung um.

Neue Zahnradmaterialien

Wir sehen auch eine Entwicklung jenseits der traditionellen Metalle. Kohlefaserverbundwerkstoffe und moderne Polymere bieten hohe Festigkeit bei geringerem Gewicht. Leichtere Zahnräder haben eine geringere Trägheit. Das bedeutet, dass sie weniger Energie zum Starten und Stoppen benötigen, was die Reaktionsfähigkeit und Effizienz des gesamten Systems verbessert.

| Technologie | Hauptnutzen | Potenzieller Effizienzgewinn |

|---|---|---|

| DLC-Beschichtungen | Reduzierte Reibung | 5-10% |

| Nanopartikel-Schmierstoffe | Weniger Verschleiß und Reibung | 3-7% |

| Verbundwerkstoffe | Geringere Trägheit & Gewicht | 2-5% |

| Intelligente Sensoren | Echtzeit-Optimierung | 4-8% |

Intelligente Getriebe

Die Zukunft ist intelligent. Der Einbau von Sensoren direkt in die Getriebe ermöglicht die Echtzeitüberwachung von Temperatur, Vibration und Schmierstoffqualität. Anhand dieser Daten können die Systeme die Betriebsparameter im Handumdrehen anpassen, um einen optimalen Wirkungsgrad der Schneckengetriebe zu erzielen.

Die nächste Generation von Schneckengetrieben wird dank neuer Werkstoffe, fortschrittlicher Schmiermittel und intelligenter, selbstoptimierender Systeme noch effizienter sein. Diese Technologien wirken zusammen, um Reibung, Verschleiß und Energieverluste zu verringern und die Leistung über die derzeitigen Grenzen hinaus zu steigern.

Erschließen Sie die nächste Stufe der Schneckengetriebeeffizienz mit PTSMAKE

Sind Sie bereit, Ihre Getriebekonstruktionen zu optimieren oder benötigen Sie hochpräzise Schneckengetriebe-Komponenten? Kontaktieren Sie PTSMAKE noch heute für ein schnelles, zuverlässiges Angebot. Wir liefern Ihnen die Präzision, die Leistung und die vertrauensvolle Partnerschaft, die Sie brauchen - vom Prototyp bis zur Produktion. Fragen Sie jetzt an, um Ihre Fertigungsergebnisse zu verbessern!

Erfahren Sie, wie dieser Schlüsselparameter die Leistung und Effizienz Ihres Schneckengetriebesystems beeinflusst. ↩

Verstehen Sie, wie dieser Wert bestimmt wird und wie er sich direkt auf die Leistung des Getriebes auswirkt. ↩

Verstehen, wie sich die Gleitreibung auf die Lebensdauer von Komponenten und die Wahl der Schmierung bei der mechanischen Konstruktion auswirkt. ↩

Lernen Sie die technischen Details des Getriebespiels kennen und erfahren Sie, wie es sich auf Präzisionsmaschinen auswirkt. ↩

Erfahren Sie, wie sich die Wissenschaft der interagierenden Oberflächen in Bewegung auf die Konstruktion und Haltbarkeit von Zahnrädern auswirkt. ↩

In unserem detaillierten Leitfaden erfahren Sie, wie sich die Wahl des Schmierstoffs auf die Abwälzverluste und die Gesamteffizienz des Getriebes auswirkt. ↩

Erfahren Sie in unserem Leitfaden, wie sich dieser Winkel auf die Auswahl des Zahnradmaterials und die Leistung auswirkt. ↩

Entdecken Sie, wie die Wahl des Materials direkten Einfluss auf die Wärmeableitung und die Gesamtlebensdauer von Teilen in anspruchsvollen Anwendungen hat. ↩

Erfahren Sie, wie die Wissenschaft der interagierenden Oberflächen in Bewegung die Leistung und Lebensdauer Ihrer Komponenten optimieren kann. ↩

Entdecken Sie, wie diese schützenden chemischen Schichten einen katastrophalen Verschleiß bei intensivem Metall-auf-Metall-Kontakt verhindern. ↩

Erfahren Sie mehr darüber, wie der Flüssigkeitswiderstand die mechanische Effizienz beeinflusst. ↩

Erfahren Sie, wie wichtig diese dünne Schmiermittelschicht für die Leistung und Langlebigkeit des Getriebes ist. ↩

Verstehen Sie die Wissenschaft der Reibung und wie sie sich direkt auf die Leistung Ihrer Komponenten auswirkt. ↩

Verstehen Sie, wie Materialanhaftungen und Ablagerungen zu katastrophalen Getriebeausfällen führen können. ↩

Erfahren Sie, wie diese wichtige Materialeigenschaft die Konstruktion und Leistungsberechnung von Getrieben beeinflusst. ↩

Verstehen Sie, wie dieses Gerät Drehmoment und Geschwindigkeit genau misst, um die tatsächliche mechanische Leistung zu berechnen. ↩

Erfahren Sie, wie diese mikroskopisch kleinen Partikel die industrielle Schmierung revolutionieren und die Betriebskosten senken werden. ↩