Sie entwickeln ein Metall-Spritzgießprojekt, aber die technische Komplexität scheint Sie zu überwältigen. Von den Einspritzparametern bis zu den Sintervariablen, von der Materialauswahl bis zur Fehlervermeidung - es gibt zahllose bewegliche Teile, die Ihren Produktionserfolg zunichte machen können.

Metal Injection Molding (MIM) ist ein pulvermetallurgisches Herstellungsverfahren, das die Designflexibilität des Kunststoffspritzgießens mit der Festigkeit und Integrität von Knetmetallen kombiniert und komplexe, hochpräzise Teile durch Einspritzen des Rohmaterials, Entbindern und Sintern herstellt.

In diesem Leitfaden werden alle kritischen Aspekte der MIM-Fertigung erläutert - von den grundlegenden Prozessschritten bis hin zu fortschrittlichen Techniken zur Fehlerbehebung. Ganz gleich, ob Sie MIM mit der CNC-Bearbeitung vergleichen oder Ihre derzeitige Produktion optimieren möchten, Sie finden praktische Lösungen für echte Fertigungsprobleme.

Was definiert grundsätzlich die Spritzgießphase beim Metal Injection Molding (MIM)?

In der Spritzgießphase geschieht das Wunder. Sie verwandelt das vorbereitete Ausgangsmaterial in ein festes, geformtes Bauteil. Dies wird als "grünes Teil" bezeichnet."

Wir erreichen diese Form durch präzise Hitze und Druck. Betrachten Sie es als einen hochgradig kontrollierten Formgebungsprozess. Jede Variable zählt.

Wichtige Steuerungsvariablen

Der Erfolg dieser Phase hängt von vier wichtigen Parametern ab. Sie haben einen direkten Einfluss auf die Qualität des Endprodukts. Wir müssen sie richtig machen.

| Variabel | Physikalische Auswirkungen | Bedeutung |

|---|---|---|

| Temperatur | Beeinflusst die Viskosität und den Fluss des Rohmaterials | Entscheidend für die vollständige Formfüllung |

| Druck | treibt das Material in den Formhohlraum | Gewährleistet Teiledichte und Detailgenauigkeit |

| Einspritzgeschwindigkeit | Bestimmt, wie schnell sich die Form füllt | Beeinflusst Oberflächenbeschaffenheit und Defekte |

| Haltezeit | Hält den Druck aufrecht, während das Teil abkühlt | Verhindert Schrumpfung und Hohlräume |

Die richtige Wahl dieser Parameter ist von grundlegender Bedeutung. Sie gewährleistet die Integrität des grünen Teils, bevor es in die nächsten Phasen geht.

Die Physik des Formfüllens

Die Phase des Spritzgießens ist ein heikler physikalischer Tanz. Wir steuern im Wesentlichen den Fluss eines sehr komplexen Materials. Das Ausgangsmaterial, eine Mischung aus Metallpulver und Bindemittel, muss wie eine Flüssigkeit fließen.

Dieser Fluss muss perfekt sein. Er muss jeden noch so kleinen Spalt des Formhohlraums ohne Fehler ausfüllen. Ziel ist es, ein homogenes grünes Teil zu schaffen. Dieses Teil ist zerbrechlich, enthält aber die genaue Geometrie für das Endprodukt.

Das Verhalten des Rohstoffs unter diesen Bedingungen ist komplex. Sein Rheologie1 ändert sich bei kleinen Temperatur- oder Druckschwankungen dramatisch. Bei unseren Projekten bei PTSMAKE haben wir festgestellt, dass schon ein paar Grad einen Unterschied machen können.

Vorbeugung von Mängeln im grünen Teil

Durch die Kontrolle der Prozessvariablen garantieren wir die Integrität des Grünlings. Eine falsche Einstellung kann zu erheblichen Problemen führen. Diese Probleme können das gesamte Teil gefährden.

Wenn beispielsweise die Einspritzgeschwindigkeit zu hoch ist, kann es zu Lufteinschlüssen kommen. Wenn die Haltezeit zu kurz ist, kann das Teil Einfallstellen aufweisen. Wir wägen diese Faktoren sorgfältig ab.

| Häufiger Defekt | Hauptursache (Variable) | Wie wir es angehen |

|---|---|---|

| Kurzer Schuss | Niedrige Temperatur / Druck | Erhöhung der Temperatur des Ausgangsmaterials oder des Einspritzdrucks |

| Blitzlicht | Hohe Einspritzgeschwindigkeit / Druck | Geschwindigkeit reduzieren oder Spannkraft optimieren |

| Sinkende Markierungen | Unzureichende Haltezeit / Druck | Erhöhen Sie die Haltezeit und den Druck, um die Form zu füllen. |

| Verziehen | Ungleichmäßige Kühlung/Temperatur | Einstellen der Werkzeugtemperatur für eine gleichmäßige Abkühlung |

Die Beherrschung dieser Variablen entscheidet über den Erfolg des Metall-Spritzgießverfahrens.

Beim Spritzgießen werden Hitze, Druck, Geschwindigkeit und Zeit präzise eingesetzt, um das metallische Ausgangsmaterial zu einem "grünen Teil" zu formen. Die Unversehrtheit dieses empfindlichen Bauteils hängt vollständig vom Gleichgewicht dieser Variablen ab, um eine vollständige, fehlerfreie Formfüllung zu gewährleisten.

Was sind die grundlegenden Einschränkungen, die das Metall-Spritzgießen (MIM) für die Konstruktion von Teilen mit sich bringt?

Beim Metall-Spritzgießen (MIM) geht es nicht nur um die endgültige Form. Der Erfolg hängt von der Gestaltung des Prozesses selbst ab.

Die Physik des Rohstoffflusses und der Sinterung schafft spezifische Regeln. Ihre Nichtbeachtung führt zu Defekten und Kopfschmerzen bei der Herstellung.

Grundprinzipien für MIM-Design

Wanddicke und Durchfluss

Eine gleichmäßige Wandstärke ist entscheidend. Sie sorgt dafür, dass sich die Form gleichmäßig füllt und das Teil gleichmäßig abkühlt. Dadurch werden häufige Probleme wie Einfallstellen und Verzug vermieden.

Entwurfswinkel und Radien

Angemessene Entformungswinkel tragen dazu bei, dass das "grüne" Teil ohne Beschädigung aus der Form herauskommt. Großzügige Eckenradien reduzieren Spannungskonzentrationen und verhindern Risse während des Sinterns.

| Design-Regel | Grund | Häufiger Defekt vermieden |

|---|---|---|

| Einheitliche Wände | Sorgt für gleichmäßige Strömung und Kühlung | Einfallstellen, Verzug |

| Entwurfswinkel | Erleichtert das Auswerfen der Teile aus der Form | Kratzer, Bruchstellen |

| Eckradien | Reduziert die Stresskonzentration | Risse, Schwachstellen |

Die kritischste Phase, die das MIM-Design bestimmt, ist das Sintern. Während dieses Schritts schrumpft das Teil erheblich auf seine endgültige Dichte. Diese Umwandlung muss sorgfältig gesteuert werden.

Navigieren durch die Sintertransformation

Berücksichtigung von Schrumpfung

Diese Schrumpfung ist im Allgemeinen vorhersehbar und liegt bei 15-20%. Komplexe Geometrien können jedoch zu Problemen führen.

So kann beispielsweise die Fließrichtung des Materials während des Gießens die endgültigen Abmessungen nach dem Sintern beeinflussen. Dies kann dazu führen, dass anisotrope Schrumpfung2, wobei das Teil entlang verschiedener Achsen unterschiedlich schrumpft. Bei PTSMAKE modellieren wir dieses Verhalten, um Präzision zu gewährleisten.

Die Rolle der Unterstützer

Genau wie beim 3D-Druck müssen einige Merkmale unterstützt werden. Nicht während des Gießens, sondern während des Sinterns.

Überhänge oder lange, dünne Abschnitte können unter ihrem eigenen Gewicht im Ofen durchhängen oder sich verformen. Wir entwerfen temporäre Stützstrukturen oder richten das Teil so aus, dass es selbsttragend ist und seine Form behält.

| Merkmal | Sinterrisiko | Strategie zur Risikominderung |

|---|---|---|

| Große, freitragende Spannweiten | Durchhängen oder Verzerrung | Temporäre Stützen hinzufügen |

| Abrupte Dickenänderungen | Ungleichmäßige Schrumpfung, Risse | Allmähliche Übergänge, Entkernung |

| Komplexe interne Kanäle | Eingeschlossenes Gas, Verzerrung | Selbsttragende Konstruktion |

Um das Metall-Spritzgießen zu beherrschen, muss der gesamte Prozess berücksichtigt werden, nicht nur das fertige Teil. Die Einhaltung von Regeln für Wanddicke, Entformungswinkel und vor allem Sinterschwindung ist von grundlegender Bedeutung, um ein robustes, fehlerfreies Bauteil zu erhalten, das den Spezifikationen entspricht.

Welches sind die wichtigsten Kategorien von Metall-Spritzguss (MIM)-kompatiblen Metalllegierungen?

Das Metall-Spritzgießen (Metal Injection Molding, MIM) unterstützt eine Vielzahl von Metalllegierungen. Diese Flexibilität ist der Schlüssel zum Erfolg des Verfahrens. Wir können diese Materialien in drei Hauptfamilien einteilen. Jede Familie hat einzigartige Eigenschaften. Dadurch sind sie für unterschiedliche Anwendungen geeignet.

Eisenhaltige Legierungen

Dies sind Werkstoffe auf Eisenbasis. Sie sind die am häufigsten verwendeten Werkstoffe für MIM. Sie bieten hohe Festigkeit und Verschleißfestigkeit zu einem guten Preis.

Nichteisenmetall-Legierungen

Diese Legierungen enthalten kein Eisen als Hauptbestandteil. Sie werden aufgrund bestimmter Eigenschaften ausgewählt. Denken Sie an geringes Gewicht oder hohe Leitfähigkeit.

Speziallegierungen

Zu dieser Gruppe gehören Materialien für extreme Bedingungen. Sie eignen sich für hohe Temperaturen, hohe Beanspruchung oder hohe Dichteanforderungen.

Hier ist ein kurzer Überblick:

| Legierung Familie | Wesentliche Merkmale | Gemeinsame Anwendungen |

|---|---|---|

| Eisenhaltige Legierungen | Hohe Festigkeit, Härte, kostengünstig | Automobilindustrie, Feuerwaffen, Industriewerkzeuge |

| Nichteisenmetall-Legierungen | Leicht, korrosionsbeständig, leitfähig | Medizin, Elektronik, Luft- und Raumfahrt |

| Speziallegierungen | Extreme Temperaturbeständigkeit, hohe Dichte | Luft- und Raumfahrtturbinen, Verteidigung, medizinische Abschirmung |

Lassen Sie uns tiefer in diese Legierungsfamilien eintauchen. Die richtige Materialauswahl ist entscheidend für den Erfolg Ihres Projekts. Bei PTSMAKE leiten wir unsere Kunden durch diesen Auswahlprozess. Wir stimmen die Materialeigenschaften auf die Leistungsanforderungen ab.

Eisenhaltige Legierungen - Vertiefung

Eisenlegierungen sind die Arbeitspferde der MIM-Industrie.

Rostfreie Stähle

Häufig werden nichtrostende Stähle wie 17-4PH und 316L verwendet. 17-4PH wird wegen seiner hohen Festigkeit und guten Korrosionsbeständigkeit geschätzt. 316L ist ein austenitisch3 Qualität. Sie bietet eine hervorragende Korrosionsbeständigkeit und ist daher ideal für medizinische und maritime Anwendungen.

Werkzeugstähle

Werkzeugstähle sind für ihre außergewöhnliche Härte bekannt. Sie eignen sich perfekt für Zerspanungswerkzeuge und Komponenten mit hohem Verschleiß. Ihre komplexen Formen lassen sich mit MIM leicht herstellen.

Nichteisenlegierungen im Detail

Diese Materialien sind die Lösung für spezifische technische Herausforderungen.

Titan-Legierungen

Titan ist stabil, leicht und biokompatibel. Das macht es zur ersten Wahl für medizinische Implantate. Auch in der Luft- und Raumfahrt wird es wegen seines guten Verhältnisses von Festigkeit zu Gewicht verwendet.

Kupfer-Legierungen

Kupfer hat eine hervorragende elektrische und thermische Leitfähigkeit. Wir verwenden es für kleine, komplexe Teile in der Elektronik. Denken Sie an Kühlkörper und Steckverbinder.

Speziallegierungen im Detail

Wenn die Bedingungen schwierig werden, wenden wir uns an Speziallegierungen. Diese Werkstoffe leisten dort, wo andere versagen.

| Legierung Unterkategorie | Wichtigste Eigenschaft | Typische MIM-Anwendung |

|---|---|---|

| Superlegierungen | Hochtemperaturfestigkeit | Turbinenschaufeln von Strahltriebwerken |

| Wolfram-Schwermetalllegierungen | Sehr hohe Dichte | Strahlungsabschirmung, Schwingungsdämpfung |

| Kobalt-Chrom (Co-Cr) | Abriebfestigkeit, Biokompatibilität | Orthopädische Implantate |

Diese fortschrittlichen Materialien verschieben die Grenzen dessen, was mit dem Metall-Spritzgießen möglich ist.

Kurz gesagt, die MIM-Technologie ist mit einer breiten Palette von Metalllegierungen kompatibel. Diese reichen von gewöhnlichen rostfreien Stählen bis hin zu Hochleistungs-Superlegierungen. Diese Vielseitigkeit ermöglicht die Herstellung präziser, komplexer Teile für nahezu jede Branche oder Anwendung.

Welche Teilegeometrien sind ideal für das Metall-Spritzgießen (MIM)?

Metal Injection Molding (MIM) ist keine Universallösung. Es eignet sich hervorragend für eine bestimmte Klasse von Bauteilen, bei denen herkömmliche Methoden versagen.

Der Sweet Spot: Klein und komplex

Die idealen Kandidaten sind in der Regel klein und wiegen weniger als 100 Gramm. Sie weisen komplexe, dreidimensionale Formen auf. Es handelt sich um Teile, deren maschinelle Herstellung oft zu schwierig oder zu kostspielig ist.

Hauptmerkmale für MIM

Hier ist eine Aufschlüsselung der idealen Merkmale.

| Merkmal | Ideal für MIM |

|---|---|

| Größe | Klein, typischerweise < 100g |

| Komplexität | Hoch, mit ausgefeilten Details |

| Geometrie | Dreidimensional, nicht symmetrisch |

| Produktion | Hohe Auflagen |

Warum Komplexität ein entscheidender Vorteil ist

Die Magie von MIM liegt in der Fähigkeit, Komplexität effizient zu handhaben. Bei der herkömmlichen CNC-Bearbeitung verursacht jedes komplexe Merkmal zusätzliche Zeit und Kosten. Bei MIM ist die Komplexität "kostenlos", sobald die Form hergestellt ist.

Die anfänglichen Investitionen in die Werkzeuge sind höher. Bei hohen Stückzahlen sinken die Kosten pro Teil jedoch erheblich. Dies macht das Verfahren zu einem entscheidenden Faktor bei der Herstellung tausender identischer, komplexer Teile.

Bei PTSMAKE arbeiten wir oft mit Kunden an Teilen, die zuvor maschinell bearbeitet wurden. Die Umstellung auf MIM kann zu erheblichen Kosteneinsparungen führen, ohne die Qualität zu beeinträchtigen. Dieser Prozess beinhaltet eine kritische thermische Behandlung namens Sinterung4 um die Metallteilchen zu verschmelzen.

Paradebeispiele für MIM-Geometrien

Schauen wir uns einige klassische Beispiele an, um die ideale Eignung für das Metall-Spritzgießen zu verstehen.

| Industrie | Beispielkomponente | Geometrische Hauptmerkmale |

|---|---|---|

| Feuerwaffen | Auslöser, Hämmer, Visiere | Komplexe innere Hohlräume, feine Details |

| Medizinische | Chirurgische Werkzeuge, kieferorthopädische Brackets | Winzige, verschlungene Formen, Biokompatibilität |

| Elektronik | Steckverbinder, Kühlkörper | Dünne Wände, komplexe innere Kanäle |

| Automobilindustrie | Sensorgehäuse, Schlosskomponenten | Kleine Zahnräder, Gewinde, Hinterschneidungen |

Jedes dieser Beispiele wäre mit anderen Methoden unglaublich schwierig oder teuer in großem Maßstab zu produzieren. MIM macht ihre Produktion machbar und kostengünstig.

Zusammenfassend lässt sich sagen, dass das Metall-Spritzgießen die perfekte Lösung für kleine (<100g), geometrisch komplexe Teile ist, die in großen Mengen hergestellt werden. Es bietet eine kosteneffiziente Alternative zur maschinellen Bearbeitung von Bauteilen mit komplizierten, dreidimensionalen Merkmalen und eröffnet neue Designmöglichkeiten.

Welche Arten von Metall-Spritzgießmaschinen (MIM) gibt es?

Beim Metall-Spritzgießen ist das Antriebssystem der Maschine ein Schlüsselfaktor. Es bestimmt, wie die Maschine arbeitet. Die Wahl wirkt sich direkt auf die Projektergebnisse aus.

Wir können sie in drei Haupttypen einteilen.

Hydraulische Maschinen

Dies sind die traditionellen Arbeitstiere. Sie verwenden Hydraulikflüssigkeit zur Krafterzeugung. Sie sind leistungsstark und robust.

Elektrische Maschinen

Diese verwenden elektrische Servomotoren. Sie bieten eine höhere Präzision und Kontrolle. Außerdem sind sie viel leiser.

Hybride Maschinen

Sie kombinieren die Eigenschaften beider Systeme. Sie verwenden zwar eine Hydraulikpumpe zum Schließen. Aber für die Einspritzung verwenden sie einen elektrischen Antrieb.

| Maschinentyp | Primäre Stromquelle | Hauptmerkmal |

|---|---|---|

| Hydraulisch | Hydraulikflüssigkeit | Hohe Leistung |

| Elektrisch | Servo-Motoren | Hohe Präzision |

| Hybride | Gemischt | Ausgewogene Leistung |

Die Wahl der richtigen MIM-Maschine ist entscheidend. Es geht um ein ausgewogenes Verhältnis zwischen Kosten, Präzision und Effizienz für Ihr spezielles Teil. Schauen wir uns an, wie diese Maschinen in der Praxis abschneiden.

Präzision und Kontrolle

Elektrische Maschinen sind hier die klaren Gewinner. Servomotoren bieten außergewöhnliche Wiederholbarkeit5 und Genauigkeit. Dies ist entscheidend für komplexe Teile mit engen Toleranzen, wie sie in der Medizin und der Luft- und Raumfahrt üblich sind.

Hydraulische Maschinen sind weniger präzise. Temperaturschwankungen in der Flüssigkeit können die Leistung beeinträchtigen. Hybridmaschinen bieten einen guten Mittelweg und sind oft besser als rein hydraulische Systeme.

Energie-Effizienz

Dies ist ein großer Vorteil für elektrische Maschinen. Sie verbrauchen nur Strom, wenn sie sich bewegen. Unsere internen Studien bei PTSMAKE zeigen, dass sie 50-70% weniger Energie verbrauchen können als hydraulische Modelle. Das senkt die Betriebskosten im Laufe der Zeit erheblich. Bei hydraulischen Maschinen wird ständig eine Pumpe betrieben, um den Druck aufrechtzuerhalten, wodurch Energie verschwendet wird.

Geschwindigkeit und Wartung

Hydraulische Maschinen können sehr hohe Einspritzgeschwindigkeiten bieten. Elektrische Maschinen haben jedoch aufgrund der parallelen Bewegungen oft schnellere Gesamtzykluszeiten.

Was die Wartung betrifft, so haben elektrische Maschinen weniger Komponenten, die verschleißen. Es gibt keine Hydraulikflüssigkeitslecks, Filter oder Schläuche zu verwalten. Dies führt zu einer saubereren Arbeitsumgebung und weniger Ausfallzeiten.

| Merkmal | Hydraulisch | Elektrisch | Hybride |

|---|---|---|---|

| Präzision | Gut | Ausgezeichnet | Sehr gut |

| Energieeinsatz | Hoch | Niedrig | Mittel |

| Wartung | Hoch | Niedrig | Mittel |

| Anfängliche Kosten | Niedrig | Hoch | Mittel |

Die Wahl zwischen hydraulischen, elektrischen und hybriden MIM-Maschinen hängt von den spezifischen Anforderungen Ihres Projekts ab. Elektrische Maschinen zeichnen sich durch Präzision und Energieeinsparung aus, während hydraulische Systeme eine hohe Leistung bei geringeren Anschaffungskosten bieten. Hybride bieten einen ausgewogenen Ansatz.

Wie werden häufige Defekte bei Metall-Spritzgussteilen (MIM) kategorisiert?

Das Verständnis von Fehlern beim Metall-Spritzgießen ist der Schlüssel zur Qualitätskontrolle. Am effektivsten ist es, sie nach ihrem Ursprung im Prozess zu gruppieren.

Dieser Ansatz vereinfacht die Fehlersuche erheblich. Es ermöglicht uns, die genaue Stufe zu bestimmen, die das Problem verursacht, und spart Zeit und Ressourcen.

Defekte nach Prozessstufe

Wir können häufige Fehler in drei Hauptkategorien einteilen, je nachdem, wo sie im MIM-Prozess auftreten.

| Bühne | Verbreitete Defekte |

|---|---|

| Gießen | Kurze Schüsse, Blitzlicht, Schweißlinien |

| Entbinden | Risse, Einbrüche, Blasenbildung |

| Sintern | Verformung, Porosität, falsche Abmessungen |

Diese Kategorisierung bietet einen klaren Fahrplan für die effektive Diagnose und Lösung von Produktionsproblemen.

Die Kategorisierung von Fehlern nach ihrem Ursprung ist mehr als nur eine organisatorische Gewohnheit. Es ist eine wichtige Diagnosestrategie. Ein Fehler, der an einem fertig gesinterten Teil sichtbar wird, kann in Wirklichkeit schon viel früher im Prozess entstanden sein. Aus diesem Grund ist eine ganzheitliche Betrachtung unerlässlich.

Ein systematischer Rahmen für die Fehlersuche

Ein nach dem Sintern entdeckter Riss ist beispielsweise nicht unbedingt auf ein fehlerhaftes Ofenprofil zurückzuführen. Die Spannung könnte während des Entbinderns entstanden sein, bei dem das Bindemittel zu aggressiv entfernt wurde. Ohne die richtige Kategorisierung verschwenden Sie möglicherweise Zeit mit der Einstellung der falschen Parameter.

Bei PTSMAKE umfasst unsere Prozesskontrolle Kontrollpunkte in jeder Phase. Dies hilft uns, Abweichungen zu erkennen und zu korrigieren, bevor sie sich später zu größeren Problemen auswachsen.

Die vernetzte Natur der MIM-Stufen

Die Phasen des MIM-Prozesses sind eng miteinander verknüpft. Ein scheinbar unbedeutendes Problem in einem Schritt kann einen großen Einfluss auf den nächsten haben.

| Phase der Ursachenbekämpfung | Potenzielles Ergebnis |

|---|---|

| Gießen | Eine uneinheitliche Dichte der Grünteile kann zu Verzerrungen führen. |

| Entbinden | Bindemittelreste können während des Sinterns Blasenbildung verursachen. |

| Sintern | Eine falsche Temperatur kann zu schlechten mechanischen Eigenschaften führen. |

Diese Verflechtung macht deutlich, wie wichtig eine strenge Qualitätskontrolle während des gesamten Arbeitsablaufs ist. Während des Sinterns verdichten sich die Teile, da sich die Atome durch einen Prozess verbinden, der als Festkörperdiffusion6. Jeder frühere Fehler kann diese kritische Umwandlung stören und zu einem Ausfall des Teils führen.

Die Kategorisierung von Metall-Spritzgießfehlern nach ihren Prozessstufen - Gießen, Entbindern und Sintern - ist für eine effektive Fehlersuche entscheidend. Diese Methode hilft dabei, die Ursachen schnell zu isolieren, eine gleichbleibende Teilequalität zu gewährleisten und zu verhindern, dass sich kostspielige Fehler wiederholen.

Welche Nachbearbeitungsmöglichkeiten gibt es für MIM-Teile (Metal Injection Molding)?

Das Metall-Spritzgießen (MIM) ist ein leistungsfähiges Verfahren, aber das Teil, das den Ofen verlässt, ist nicht immer das Endprodukt. Oft sind sekundäre Vorgänge entscheidend.

Wir können diese zusätzlichen Schritte nach ihrem Zweck ordnen. Jeder dieser Schritte löst eine spezifische technische Herausforderung, um Ihre endgültigen Anforderungen zu erfüllen.

Für engere Toleranzen

Durch maschinelles Bearbeiten oder Schleifen werden bestimmte Merkmale verfeinert. Dies ist wichtig, wenn die Toleranzen von MIM-Teilen im gesinterten Zustand für Ihre Anwendung nicht ausreichen.

Für mehr Stärke

Die Wärmebehandlung dient dazu, die Mikrostruktur des Teils zu verändern. Dieses Verfahren kann die Härte, Festigkeit und allgemeine Haltbarkeit erheblich verbessern.

Für den Oberflächenschutz

Beschichtungen und Überzüge fügen eine funktionelle oder kosmetische Schicht hinzu. Dies ist ideal für die Verbesserung der Korrosionsbeständigkeit, der Verschleißfestigkeit oder des Aussehens.

Für exakte Abmessungen

Das Prägen oder Kalibrieren ist ein Kaltbearbeitungsverfahren. Es formt präzise Schlüsselmaße und verbessert die Maßgenauigkeit und Oberflächengüte.

| Operation | Primärer Zweck |

|---|---|

| Zerspanung/Schleifen | Erzielen enger Toleranzen |

| Wärmebehandlung | Verbesserung der mechanischen Eigenschaften |

| Beschichtung/Coating | Verbessern Sie die Oberflächenbeständigkeit |

| Prägung/Schlichtung | Verfeinerung der Maßhaltigkeit |

Anpassung der Operation an die Anwendung

Die Wahl der richtigen Sekundärbearbeitung ist eine wichtige Entscheidung. Die Wahl hängt ganz von der Endfunktion des Teils und der Betriebsumgebung ab. Es gibt kein Patentrezept für alle.

Ein Zahnrad braucht vielleicht eine Wärmebehandlung, um verschleißfest zu werden. Ein Bauteil für ein medizinisches Gerät benötigt vielleicht eine Elektropolierung für eine glatte, saubere Oberfläche. Wir beginnen immer mit dem Endziel vor Augen.

Kosten vs. Leistung

Jeder sekundäre Prozess erhöht die Kosten und die Vorlaufzeit für das endgültige Teil. Das ist ein klassischer technischer Kompromiss. Wir arbeiten oft mit Kunden zusammen, um zu analysieren, ob der Leistungsgewinn gerechtfertigt ist.

Manchmal kann eine geringfügige Designänderung einen kostspieligen zweiten Schritt überflüssig machen. Hier zahlt sich eine frühzeitige Zusammenarbeit in der Entwurfsphase aus.

Für Teile, die eine harte Oberfläche mit einem zähen Kern erfordern, Einsatzhärtung7 ist eine gängige und wirksame Methode, die wir anwenden. Durch diese selektive Behandlung wird die Leistung optimiert, ohne dass das gesamte Teil spröde wird.

Überlegungen zum Prozess

Für jeden Vorgang gibt es eine Reihe von technischen Überlegungen. Der Erfolg hängt davon ab, wie diese Verfahren mit dem MIM-Material und der Teilegeometrie interagieren.

| Operation | Wichtigste Überlegung | Potenzieller Nachteil |

|---|---|---|

| Bearbeitung | Zugang zu Merkmalen, Materialhärte | Höhere Kosten, längere Vorlaufzeit |

| Wärmebehandlung | Materialverträglichkeit, Eigenschaften | Mögliche Verformung der Teile |

| Beschichtung | Oberflächenvorbereitung, Adhäsionsqualität | Zusätzliche Dicke, Wasserstoffrisiko |

| Prägung | Teilegeometrie, Materialduktilität | Begrenzt auf einfachere Formen |

Die sekundären Bearbeitungsschritte für MIM-Teile werden nach ihrem Zweck gruppiert. Die maschinelle Bearbeitung sorgt für Präzision, die Wärmebehandlung erhöht die Festigkeit, die Beschichtung schützt die Oberflächen, und die Prägung verfeinert die Abmessungen. Bei der richtigen Wahl müssen die Leistungsanforderungen mit den Kosten, den Materialeigenschaften und den potenziellen Prozessherausforderungen abgewogen werden.

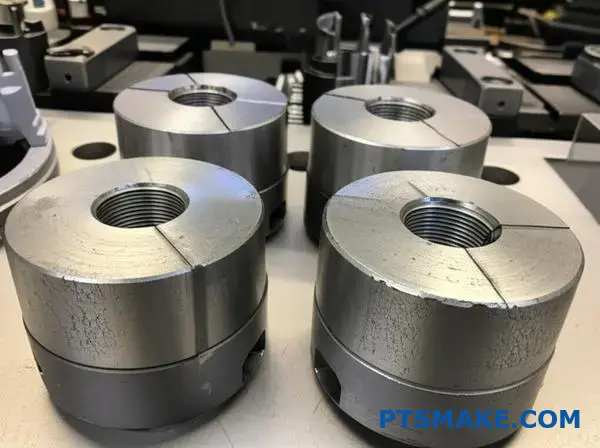

Wie unterscheiden sich Werkzeuge für das Metall-Spritzgießen (MIM) von Werkzeugen für das Kunststoff-Spritzgießen?

Obwohl die Namen ähnlich klingen, unterscheiden sich die Werkzeuge für das Metal Injection Molding (MIM) und das Kunststoffspritzgießen grundlegend. Der anspruchsvolle Charakter des MIM-Rohmaterials erfordert einen völlig anderen Ansatz.

MIM-Werkzeuge müssen hochgradig abrasiven Materialien standhalten. Das bedeutet, dass viel härtere Werkzeugstähle verwendet werden müssen. Auch die Auswerfersysteme müssen robuster und präziser sein. Der kritischste Unterschied ist schließlich der Umgang mit der massiven Schrumpfung der Teile, die nach dem Gießen auftritt.

| Merkmal | Bedarf an MIM-Werkzeugen | Bedarf an Kunststoffwerkzeugen |

|---|---|---|

| Werkzeugstahl | Gehärteter, verschleißfester Stahl | Weicherer, normaler Werkzeugstahl |

| Auswurf | Hochpräzises und robustes System | Standard-Auswurfsystem |

| Schrumpfung | Geeignet für 15-25% Schrumpfung | Geeignet für Schrumpfung 0,5-5% |

Werkzeugstahl: Gebaut für Abrasion

Das Ausgangsmaterial für das Metall-Spritzgießen ist eine Mischung aus feinen Metallpulvern und einem polymeren Bindemittel. Diese Mischung ist extrem abrasiv, weitaus mehr als jeder gefüllte Kunststoff.

Standard-Werkzeugstähle wie P20, die für Kunststoffformen üblich sind, würden sehr schnell verschleißen.

Für MIM müssen wir gehärtete Werkzeugstähle verwenden. Dazu gehören Materialien wie D2, M2 oder sogar Formen mit Hartmetalleinsätzen für extrem verschleißintensive Bereiche. Dadurch wird die Langlebigkeit des Werkzeugs gewährleistet und die Genauigkeit der Teile über die gesamte Produktionsdauer erhalten.

Auswurfsysteme: Handhabung zerbrechlicher Grünteile

Nach dem Gießen befindet sich das MIM-Teil in seinem "grünen" Zustand. Es ist unglaublich zerbrechlich, mit einer Konsistenz ähnlich der von Kreide. Ein normales Auswerfersystem würde es leicht zerbrechen oder verformen.

MIM-Werkzeuge erfordern komplexere und robustere Auswerfersysteme. Dazu gehören oft mehr Auswerferstifte, die sorgfältig platziert werden, um die Kraft gleichmäßig zu verteilen. Die Ausstoßbewegung selbst ist langsamer und kontrollierter, um das empfindliche Teil sanft aus der Kavität zu drücken, ohne es zu beschädigen.

Der Schrumpfungsfaktor: Ein größeres Teil entwerfen

Dies ist das größte Unterscheidungsmerkmal. Kunststoffteile schrumpfen ein wenig, vielleicht bis zu 5%. MIM-Teile hingegen schrumpfen während der abschließenden Sinterphase dramatisch - in der Regel zwischen 15% und 25%.

Das bedeutet, dass der Formhohlraum deutlich größer als das endgültige Teil ausgelegt werden muss. Dies zu berechnen ist nicht einfach. Die Schrumpfung ist nicht immer vollkommen gleichmäßig. Faktoren wie Teilegeometrie und Materialfluss beeinflussen die endgültigen Abmessungen. Um dies zu meistern, sind fundierte Prozesskenntnisse erforderlich, damit man vorhersagen kann, wie sich das Teil verändern wird, um eine ideale Isotrope Schrumpfung8.

Bei PTSMAKE setzen wir Simulationssoftware in Kombination mit unserer Projekterfahrung ein, um diese komplexen Hohlräume präzise zu konstruieren. Dadurch wird sichergestellt, dass das endgültige Sinterteil genau den Spezifikationen entspricht, die unsere Kunden benötigen.

Zusammenfassend lässt sich sagen, dass MIM-Werkzeuge wesentlich härtere, verschleißfeste Stähle erfordern. Außerdem sind präzisere Auswerfersysteme für zerbrechliche Grünteile und vor allem eine fachkundige Konstruktion erforderlich, um die massive und komplexe Schrumpfung, die während des Sinterprozesses auftritt, zu bewältigen.

Wie kontrolliert man Maßabweichungen bei MIM-Teilen (Metal Injection Molding)?

Die Kontrolle der Abmessungen von Metall-Spritzgussteilen erfordert einen sorgfältigen, mehrstufigen Ansatz. Es geht nicht um ein einziges Patentrezept. Es geht um Präzision bei jedem Schritt.

Vom Rohmaterial bis zum letzten Ofenzyklus hat jede Phase Auswirkungen auf das Endergebnis. Eine kleine Abweichung zu Beginn kann später zu erheblichen Abweichungen führen.

Wichtige Prozesskontrollpunkte

| Bühne | Primäre Zielsetzung |

|---|---|

| Feedstock Vorbereitung | Sicherstellung der Chargenkonsistenz |

| Gießen | Erstellen Sie einheitliche Grünteile |

| Entbinden | Bindemittel ohne Stress entfernen |

| Sintern | Vorhersehbare Schrumpfung erreichen |

Durch diese systematische Kontrolle erreichen wir bei PTSMAKE für unsere Kunden stets enge Toleranzen.

Ein tieferer Blick auf die Kontrolltätigkeit

Eine wirksame Kontrolle beginnt lange vor dem Gießen des Teils. Sie beginnt mit dem Material selbst und dem Werkzeug, mit dem es geformt wird.

Rohmaterial und Werkzeugkonstruktion

Das Ausgangsmaterial muss vollkommen gleichmäßig sein. Jede Abweichung der Metallpulvergröße, der Form oder des Bindemittelverhältnisses zwischen den einzelnen Chargen führt zu einer Veränderung der Schrumpfungsrate. Dies ist der erste kritische Kontrollpunkt.

Gleichzeitig ist die Konstruktion des Werkzeugs von größter Bedeutung. Der Formhohlraum wird absichtlich größer gestaltet als das endgültige Teil. Aus der Zusammenarbeit mit Kunden wissen wir, dass die Schwindung, die 15-20% betragen kann, genau berücksichtigt werden muss.

Präzision beim Formen und Entbindern

Sobald das Material und das Werkzeug festgelegt sind, konzentrieren wir uns auf den Prozess. Formgebungsparameter wie Temperatur, Druck und Einspritzgeschwindigkeit werden genauestens überwacht, um sicherzustellen, dass jedes "grüne" Teil identisch ist.

In der Entbinderungsphase wird das Bindemittel sorgfältig entfernt. Dieser Prozess muss gleichmäßig sein, um eine Verformung der Teile zu verhindern. Er umfasst häufig eine kontrollierte thermische Pyrolyse9 Schritt, bei dem das Bindemittel vor der abschließenden Sinterphase abgebaut wird.

Sintern: Die endgültige Umwandlung

Das Sintern ist die kritischste Phase für die Maßkontrolle. Hier wird das Teil erhitzt, und Metallpartikel verschmelzen miteinander, wodurch es auf seine endgültigen Abmessungen schrumpft.

| Sinterung Variable | Auswirkungen auf die Dimensionen |

|---|---|

| Temperaturprofil | Direkte Kontrolle der Schrumpfungsmenge |

| Zykluszeit | Gewährleistet vollständige Partikelfusion |

| Ofen-Atmosphäre | Verhindert Oxidation und Oberflächenfehler |

Durch die strikte Einhaltung dieser Parameter wird sichergestellt, dass die Schrumpfung vorhersehbar und wiederholbar ist, Teil für Teil.

Die Beherrschung von Maßabweichungen beim Metall-Spritzgießen ist eine ganzheitliche Aufgabe. Sie erfordert eine strenge Kontrolle der Konsistenz des Ausgangsmaterials, eine präzise Werkzeugkonstruktion und stabile Parameter während der gesamten Form-, Entbinderungs- und Sinterungsphase, um die Genauigkeit des endgültigen Teils zu gewährleisten.

Wie wählt man das geeignete Material für eine MIM-Anwendung (Metal Injection Molding) aus?

Die Wahl des richtigen Materials ist für jedes Metall-Spritzgießprojekt entscheidend. Es geht um ein Gleichgewicht zwischen Leistung, Umwelt und Kosten.

Ich leite meine Kunden mit einem einfachen Rahmen an. Wir konzentrieren uns auf drei Schlüsselbereiche. Dadurch wird sichergestellt, dass das endgültige Teil alle Spezifikationen erfüllt, ohne dass es zu viel Technik ist.

Zentrale Auswahlkriterien

| Faktor | Wichtige Überlegungen |

|---|---|

| Mechanische Eigenschaften | Festigkeit, Härte, Verschleißfestigkeit |

| Umweltresistenz | Korrosion, Temperatur, chemische Belastung |

| Gesamtkosten | Rohstoffpreis, Verarbeitungsaufwand |

Dieser strukturierte Ansatz trägt zur Klärung der Kompromisse bei. Er führt zu dem besten Material für Ihre spezifische Anwendung.

Ein praktischer Auswahlrahmen

Lassen Sie uns tiefer in diesen Rahmen eintauchen. Es geht darum, die richtigen Fragen zu stellen, um die optimale Lösung für Ihre MIM-Teile zu finden.

Mechanische und umwelttechnische Erfordernisse

Definieren Sie zunächst die Aufgabe des Teils. Benötigt es hohe Festigkeit und Härte? Oder steht die Korrosionsbeständigkeit an erster Stelle? Man kann nicht immer beides zu niedrigen Kosten haben.

Der rostfreie Stahl 17-4PH bietet zum Beispiel eine hervorragende Festigkeit. Dies liegt an seiner Fähigkeit, sich Ausscheidungshärtung10. Es ist perfekt für stark beanspruchte Komponenten.

Im Gegensatz dazu bietet der Edelstahl 316L eine hervorragende Korrosionsbeständigkeit. Er wird häufig in medizinischen Geräten oder in der Schifffahrt verwendet. Seine Festigkeit ist geringer als die von 17-4PH.

Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, diese Entscheidung zu treffen. Ein medizinisches Werkzeug benötigt 316L für die Biokompatibilität. Ein stark beanspruchtes Getriebe profitiert von der Härte von 17-4PH.

Vergleich gängiger nichtrostender MIM-Stähle

Hier ist ein kurzer Vergleich auf der Grundlage unserer Testergebnisse.

| Eigentum | 17-4PH-Edelstahl | 316L-Edelstahl |

|---|---|---|

| Primärer Vorteil | Hohe Festigkeit und Härte | Ausgezeichnete Korrosionsbeständigkeit |

| Zugfestigkeit | Sehr hoch | Mäßig |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

| Wärmebehandelbar | Ja | Nein |

| Typische Anwendungsfälle | Luft- und Raumfahrt, Feuerwaffen, Werkzeuge mit hohem Verschleiß | Medizin, Marine, Lebensmittelverarbeitung |

Gleichgewicht zwischen Leistung und Kosten

Die Kosten sind immer ein Faktor. Bei 17-4PH ist oft eine zusätzliche Wärmebehandlung erforderlich. Dies erhöht den Endpreis des Stücks. Bei 316L ist dies in der Regel nicht erforderlich, was den Prozess vereinfacht. Die richtige Wahl hängt davon ab, welche Eigenschaften wirklich erforderlich sind.

Eine systematische Bewertung der mechanischen Eigenschaften, der Umweltbeständigkeit und der Kosten ist unerlässlich. Dieser Rahmen, der Materialien wie 17-4PH und 316L vergleicht, stellt sicher, dass Sie das optimale und kostengünstigste Material für Ihre Metallspritzgussanwendung auswählen.

Wie würden Sie unannehmbare Verformungen in einem dünnwandigen Teil behandeln?

Bei der Beseitigung von Verzerrungen geht es nicht um ein Patentrezept. Sie erfordert einen kombinierten Ansatz. Wir müssen den gesamten Prozess analysieren, um die Grundursache zu finden. Dazu gehört, dass wir uns ansehen, wie das Teil während des Sinterns positioniert wird.

Die Sinteranlage

Die Aufstellung ist entscheidend. Die richtige Ausrichtung und Unterstützung verhindert, dass die Schwerkraft bei hohen Temperaturen Probleme verursacht. Stellen Sie sich das so vor, als würden Sie ein starkes Fundament für das Teil bauen.

| Faktor | Auswirkungen auf die Verzerrung |

|---|---|

| Teil-Orientierung | Kann die Durchbiegung durch die Schwerkraft verringern |

| Unterstützung für Vorrichtungen | Verhindert, dass sich nicht abgestützte Bereiche verziehen |

| Kontaktstellen | Minimiert Stresskonzentratoren |

Mit diesem systematischen Ansatz sorgen wir für Stabilität.

Ein tieferes Eintauchen in die Sintersteuerung

Lassen Sie uns unser Wissen bündeln, um dieses komplexe Problem anzugehen. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass eine dreigleisige Strategie am besten funktioniert. Sie beginnt mit der Analyse, wie das Teil auf dem Sintertisch sitzt.

Optimierung der Teileausrichtung

Wir müssen das Teil so positionieren, dass die freitragenden Spannweiten möglichst gering sind. Das bedeutet oft, dass wir es vertikal oder in einem Winkel ausrichten müssen. Das Ziel ist, die Schwerkraft mit uns arbeiten zu lassen, nicht gegen uns.

Neugestaltung der Sintervorrichtungen

Für komplexe, dünnwandige Teile reicht eine Standardhalterung selten aus. Wir entwerfen oft kundenspezifische Keramikvorrichtungen. Diese Vorrichtungen bieten eine umfassende Unterstützung und passen sich perfekt an die Geometrie des Teils an. Dadurch werden Bewegungen und Verformungen während der Konsolidierung des Teils verhindert. Die Konstruktion der Vorrichtungen ist ein entscheidender Schritt beim fortschrittlichen Metall-Spritzgießen.

Bewertung der Abkühlungsrate

Schließlich analysieren wir den Kühlzyklus. Schnelle Abkühlung induziert thermische Belastung11, eine der Hauptursachen für Verzug. Unsere Tests zeigen, dass eine langsamere, kontrollierte Abkühlungsrate einen allmählichen Abbau der Spannungen ermöglicht. Dadurch wird sichergestellt, dass das Teil seine vorgesehene Form beibehält.

| Abkühlungsrate | Stresslevel | Verwerfungsrisiko |

|---|---|---|

| Schnell | Hoch | Hoch |

| Mäßig | Mittel | Mittel |

| Langsam | Niedrig | Niedrig |

Durch sorgfältige Kontrolle dieser Variablen können wir die Probleme der Verzerrung überwinden.

Die Beseitigung inakzeptabler Verformungen erfordert eine ganzheitliche Betrachtung. Sie müssen die Ausrichtung der Teile analysieren, die Sintervorrichtungen für eine bessere Unterstützung neu entwerfen und die Abkühlungsrate sorgfältig steuern, um die Belastung zu minimieren. Jedes Element ist entscheidend für ein erfolgreiches Ergebnis.

Wie führen Sie bei einem neuen Bauteilentwurf eine DFM-Analyse durch?

Anwendung einer DFM-Checkliste für MIM

Das Metall-Spritzgießen (MIM) ist ein leistungsfähiges Verfahren. Aber es hat seine eigenen, einzigartigen Designregeln. Die Verwendung einer detaillierten DFM-Checkliste ist nicht nur hilfreich, sondern für den Erfolg unerlässlich.

Es hilft uns, potenzielle Fertigungsprobleme frühzeitig zu erkennen. Dadurch werden spätere kostspielige Werkzeugänderungen und Produktionsverzögerungen vermieden.

Schwerpunktthemen

Wir achten stets auf eine gleichmäßige Wandstärke. Wir prüfen auch die Entformungswinkel und die Eckenradien. Diese Elemente sind entscheidend für eine erfolgreiche MIM-Produktion. Sie verhindern häufige Defekte und gewährleisten einen reibungslosen Ausstoß der Teile aus der Form.

| Punkt der Checkliste | Bedeutung |

|---|---|

| Einheitliche Wände | Verhindert Verformungen und Einfallstellen |

| Entwurfswinkel | Erleichtert die Entnahme von Teilen aus der Form |

| Großzügige Radien | Reduziert Stress und verbessert den Fluss |

Vereinfachung des Werkzeugbaus und Verbesserung der Qualität

Ein vorrangiges Ziel bei unserer DFM-Prüfung für MIM ist es, die Formkonstruktion so weit wie möglich zu vereinfachen. Komplexe Teilemerkmale erfordern oft Schieber oder Heber im Werkzeug.

Diese Mechanismen erhöhen die Kosten, die Komplexität und die Wartungsanforderungen an die Form erheblich. Wir versuchen immer, kleinere Konstruktionsänderungen vorzuschlagen, die solche Maßnahmen überflüssig machen, ohne die Funktion des Teils zu beeinträchtigen.

Bewältigung allgemeiner MIM-Herausforderungen

Gasfallen sind ein weiteres wichtiges Problem beim Metall-Spritzgießen. Dabei handelt es sich um kleine Taschen, in denen während des Spritzgießens Luft eingeschlossen wird. Dies kann leicht zu Hohlräumen oder Oberflächenfehlern auf dem fertigen Teil führen.

Wir analysieren das Design sorgfältig auf Merkmale, die den Auswurf der Teile behindern könnten. Scharfe Innenecken oder tiefe Rippen sind häufige Übeltäter. Das Hinzufügen großzügiger Radien oder das Anpassen der Trennlinie kann diese Probleme lösen.

Die Sinterung12 Phase ist die Phase, in der das Teil deutlich auf seine endgültige Dichte schrumpft. Ungleichmäßige Wände führen zu unvorhersehbarer Schrumpfung und Verformung des Teils. Daher ist eine gleichmäßige Wandstärke eine nicht verhandelbare Regel.

Praktische Modifikationen

| Ausgabe | Vorgeschlagene Änderung | Nutzen Sie |

|---|---|---|

| Komplexe Hinterschneidungen | Umgestaltung zur Beseitigung oder Vereinfachung | Vereinfachter Werkzeugbau, geringere Kosten |

| Gaseingeschlossenheit | Standort des Tores anpassen, Lüftungsöffnungen hinzufügen | Verbesserte Integrität der Teile |

| Dicke Abschnitte | Entkernungsmaterial für einheitliche Wände | Reduzierte Zykluszeit, Vermeidung von Defekten |

Eine systematische DFM-Checkliste für das Metall-Spritzgießen ist von entscheidender Bedeutung. Sie identifiziert Konstruktionsfehler frühzeitig, vereinfacht den Werkzeugbau, senkt die Kosten und verhindert Probleme in der Produktion. Dies gewährleistet ein qualitativ hochwertiges Endprodukt, das alle Spezifikationen erfüllt und die beabsichtigte Leistung erbringt.

Wie würden Sie den Einsatz von Metal Injection Molding (MIM) gegenüber der CNC-Bearbeitung für ein Projekt rechtfertigen?

Die Entscheidung zwischen MIM und CNC läuft oft auf eine Kosten-Nutzen-Analyse hinaus. Dabei geht es nicht nur um den ersten Kostenvoranschlag. Sie müssen die Gesamtkosten über die gesamte Produktionsdauer hinweg betrachten.

Dazu gehört die Berechnung des Break-even-Punkts. Wir werden die hohen anfänglichen Werkzeugkosten von MIM mit den niedrigen Kosten pro Teil vergleichen.

Dann stellen wir dem die niedrigen Einrichtungsgebühren der CNC-Bearbeitung gegenüber, die jedoch höhere Kosten pro Teil verursachen. Lassen Sie uns in die Zahlen eintauchen, um eine datengestützte Entscheidung für Ihr Projekt zu treffen.

Lassen Sie uns eine klare Kosten-Nutzen-Analyse erstellen. Der Schlüssel liegt darin, zu verstehen, wo das Volumen Ihres Projekts die Vorabinvestition in das Metall-Spritzgießen rechtfertigt.

Werkzeugkosten vs. Kosten pro Teil

Bei CNC ist der Einrichtungsaufwand minimal. Sie zahlen vielleicht eine kleine Gebühr für Programmierung und Vorrichtungen. Die Kosten liegen hauptsächlich in der Bearbeitungszeit für jedes einzelne Teil.

MIM ist das Gegenteil. Es erfordert eine erhebliche Investition in eine hochpräzise Form. Bei PTSMAKE bauen wir diese Formen so, dass sie Hunderttausende von Zyklen überdauern.

Sobald die Form fertig ist, sind die Kosten pro Teil für MIM sehr niedrig. Das liegt daran, dass der Prozess hochgradig automatisiert und schnell ist und die Teile rasch produziert werden.

Berechnung des Break-Even-Punkts

Die Entscheidung hängt vom Produktionsvolumen ab. Bei ein paar hundert Teilen ist CNC fast immer wirtschaftlicher. Aber wenn die Stückzahlen in die Tausende gehen, dreht sich das Blatt.

Die hohen Werkzeugkosten werden auf viele Teile verteilt. Dieses Konzept ist bekannt als Abschreibung13. Schließlich fallen die Gesamtprojektkosten für MIM unter die der CNC. Dieser Schnittpunkt ist der Break-even-Punkt.

Andere Kostenfaktoren

Wir müssen auch den Materialabfall und die Komplexität der Teile berücksichtigen. Diese Faktoren können die Endkosten erheblich beeinflussen.

| Faktor | Metall-Spritzgießen (MIM) | CNC-Bearbeitung |

|---|---|---|

| Anfängliche Kosten | Hoch (Werkzeugbau) | Niedrig (Einrichtung) |

| Kosten pro Teil | Niedrig (bei Lautstärke) | Hoch |

| Materialabfälle | Minimal (Fast-Netzform) | Signifikant (subtraktiv) |

| Komplexität Kosten | Absorbiert in Werkzeugen | Erhöht die Kosten pro Teil |

CNC ist ein subtraktiver Prozess, bei dem durch das Wegschneiden von Material Abfall entsteht. Beim MIM-Verfahren verwenden wir fast das gesamte Ausgangsmaterial, was die Materialkosten senkt. Dies gilt insbesondere für teure Legierungen.

Die Entscheidung ist datengesteuert. Die hohen anfänglichen Werkzeugkosten von MIM sind durch die niedrigen Kosten pro Teil bei hohen Stückzahlen gerechtfertigt. Die CNC-Bearbeitung ist aufgrund ihrer minimalen Einrichtungskosten bei geringen Stückzahlen besser geeignet. Komplexität und Materialabfall sprechen ebenfalls für MIM bei großen Produktionsserien.

Wie interpretiert man ein Schliffbild eines gesinterten Metall-Spritzgussteils (MIM)?

Ein Schliffbild ist nicht nur ein Bild. Es ist eine detaillierte Geschichte über die innere Qualität des Teils. Sie zu verstehen ist der Schlüssel zur Vorhersage der Leistung.

Wenn ich mir eines ansehe, dann sehe ich nicht nur Muster. Ich bewerte den Erfolg des Sinterungsprozesses.

Wichtige mikrostrukturelle Indikatoren

Wir konzentrieren uns auf einige kritische Merkmale. Diese geben Aufschluss über die zukünftige Festigkeit und Zuverlässigkeit des Teils. Die wichtigsten davon sind Korngröße, Korngrenzen und Porosität.

Hier ist eine kurze Aufschlüsselung:

| Merkmal | Was es uns sagt |

|---|---|

| Korngröße | Beeinflusst die Festigkeit und Härte. |

| Korngrenzen | Der "Klebstoff", der die Körner zusammenhält. |

| Porosität | Lücken, die das Teil schwächen können. |

Durch eine sorgfältige Analyse wird sichergestellt, dass das endgültige Metall-Spritzgussteil Ihren genauen Spezifikationen entspricht.

Entschlüsselung der Mikrostruktur

Bei näherer Betrachtung wird der Zusammenhang zwischen diesen Merkmalen und den mechanischen Eigenschaften deutlich. Es ist ein direkter Zusammenhang zwischen Ursache und Wirkung, den wir bei früheren Projekten bei PTSMAKE gesehen haben. Diese Analyse ist für unsere Qualitätssicherung von grundlegender Bedeutung.

Korngröße und Grenzen

Wir suchen in der Regel nach feinen, gleichmäßigen Körnern. Eine Struktur mit konsistenter, gleichachsige Körner14` deutet oft auf einen gut kontrollierten Prozess hin und führt zu höherer Festigkeit und Härte.

Die Korngrenzen sollten sauber und gut definiert sein. Wenn an diesen Grenzen Verunreinigungen vorhanden sind, können sie als Schwachstellen wirken und zu einem vorzeitigen Versagen unter Belastung führen.

Die Herausforderung der Porosität

Porosität ist der Feind der Leistung. Wir unterscheiden zwischen zwei Arten:

- Intragranular: Poren, die im Inneren der Körner eingeschlossen sind.

- Intergranular: Die Poren befinden sich an den Korngrenzen.

Intergranulare Porosität ist noch gefährlicher. Sie können sich miteinander verbinden und ein Netzwerk bilden, das die Duktilität und Zähigkeit des Teils drastisch reduziert. Wir streben eine Dichte von über 97% an, um dieses Risiko zu minimieren.

Verknüpfung von Mikrostruktur und Leistung

In dieser Tabelle sind die direkten Auswirkungen der Mikrostruktur auf die wichtigsten Eigenschaften zusammengefasst:

| Mikrostrukturelles Merkmal | Auswirkungen auf die mechanischen Eigenschaften |

|---|---|

| Feine, gleichmäßige Körner | Erhöht Stärke und Härte |

| Hohe Porosität | Reduziert Duktilität und Festigkeit |

| Kontaminierte Grenzen | Verringert die Zähigkeit |

| Gut gesinterte Hälse | Verbessert die allgemeine Integrität |

Die Analyse dieser Merkmale ist ein nicht zu vernachlässigender Schritt. Er stellt sicher, dass das gesinterte MIM-Teil die erforderliche Festigkeit und Duktilität aufweist, um in seiner endgültigen Anwendung zuverlässig zu funktionieren und unerwartete Ausfälle im Einsatz zu verhindern.

Wie passt man ein Metall-Spritzgussverfahren (MIM) für Mikrobauteile an?

Die Anpassung des Metall-Spritzgießverfahrens für Teile im Mikromaßstab birgt besondere Hürden. Es geht nicht nur darum, alles zu verkleinern. Wir müssen mit ultrafeinen Metallpulvern beginnen.

Diese Pulver sind viel kleiner als die bei der herkömmlichen MIM-Technik verwendeten. Dies ist wichtig, um winzige Formhohlräume genau zu füllen.

Spezialisierte Ausrüstung ist nicht verhandelbar

Der Erfolg im Bereich Micro-MIM hängt von speziellen Maschinen und Werkzeugen ab. Die Formen erfordern Mikromerkmale mit extremer Präzision. Spritzgießmaschinen benötigen eine hervorragende Steuerung.

| Merkmal | Konventionelles MIM | Mikro-MIM |

|---|---|---|

| Größe des Pulvers | 5-25 Mikrometer | < 5 Mikrometer |

| Werkzeug-Toleranz | Standard | Extrem eng |

| Kontrolle der Einspritzung | Präzise | Ultrapräzise |

Auf der Mikroebene verhält sich die Physik anders. Kräfte, die bei Standard-MIM vernachlässigbar sind, werden dominant. Dies ist ein kritischer Faktor, den wir bei Projekten bei PTSMAKE immer berücksichtigen.

Der Einfluss von Kräften auf der Mikroskala

Oberflächenspannung und statische Elektrizität wirken sich bei ultrafeinen Pulvern viel stärker aus. Diese Kräfte führen dazu, dass die Partikel verklumpen. Dies erschwert die gleichmäßige Handhabung und das Mischen des Pulvers.

Diese Agglomeration wirkt sich direkt auf die Konsistenz des Ausgangsmaterials aus. Sie kann zu einer ungleichmäßigen Verteilung des Pulvers innerhalb des Bindemittelsystems führen. Die daraus resultierende rheologisches Verhalten15 kann während der Injektion unvorhersehbar sein.

Diese Unvorhersehbarkeit kann zu Fehlern führen. Probleme wie die unvollständige Füllung des Formhohlraums oder Schwankungen in der Teiledichte sind häufig, wenn sie nicht korrekt gehandhabt werden. Um diese Herausforderungen zu meistern, ist eine präzise Prozesssteuerung unerlässlich. Bei unseren Tests haben wir festgestellt, dass die Formulierung spezieller Rohstoffe der Schlüssel ist.

Überwindung materieller Herausforderungen

| Herausforderung | Auswirkungen auf Micro-MIM | Lösung |

|---|---|---|

| Oberflächenspannung | Pulver-Agglomeration | Optimierte Bindemittelsysteme |

| Statische Elektrizität | Ungleichmäßiger Pulverfluss | Antistatische Handhabung |

| Schlechter Rohstofffluss | Unvollständige Formfüllung | Hochpräzise Spritzeinheiten |

Mikro-MIM erfordert einen speziellen Ansatz. Der Erfolg hängt von der Verwendung von ultrafeinen Pulvern, Präzisionswerkzeugen und fortschrittlichen Formmaschinen ab. Das Verständnis und die Kontrolle von Kräften wie Oberflächenspannung und statischer Elektrizität sind absolut entscheidend, um die erforderliche Qualität und Konsistenz der Teile zu erreichen.

Die Herausforderungen des Mikro-Metallspritzgießens enden nicht, wenn das Teil gegossen ist. Die Phasen des Entbinderns und Sinterns sind ebenso kritisch und stellen für Mikrobauteile eine eigene Reihe von Schwierigkeiten dar.

Entbindern und Sintern von Mikroteilen

Mikroteile haben ein deutlich höheres Verhältnis von Oberfläche zu Volumen. Diese Eigenschaft beschleunigt den Entbinderungsprozess drastisch. Wenn sie nicht sorgfältig kontrolliert wird, kann sie zu einer Verformung oder Rissbildung der Teile führen.

Während des Sinterns bedeutet dieses hohe Verhältnis auch, dass die Teile die erforderliche Temperatur viel schneller erreichen. Das Kornwachstum kann zu einem großen Problem werden, das die endgültigen mechanischen Eigenschaften des winzigen Bauteils beeinträchtigen kann. Eine präzise thermische Profilierung ist nicht nur eine Empfehlung, sie ist eine Voraussetzung.

Ein vergleichender Blick

Bei unserer Arbeit mit Kunden haben wir festgestellt, dass die Änderung der Wärmezyklen der Schlüssel ist. Kleine Anpassungen können einen großen Unterschied in der Integrität des Endprodukts ausmachen.

| Prozessphase | Standard MIM Concern | Micro-MIM-Betroffenheit |

|---|---|---|

| Entbinden | Bindemittel-Entfernungsrate | Schnelle, unkontrollierte Entfernung |

| Sintern | Kontrolle der Schrumpfung | Übermäßiges Kornwachstum |

| Handhabung | Teilweise Haltbarkeit | Fragilität, Teilverlust |

Zusammenfassend lässt sich sagen, dass die Anpassung des MIM-Verfahrens für Mikrobauteile eine komplexe Aufgabe ist. Sie erfordert mehr als nur eine Verkleinerung der Ausrüstung. Sie erfordert ein tiefes Verständnis der Materialwissenschaft und der Physik im Mikrobereich.

Von ultrafeinen Pulvern und Präzisionswerkzeugen bis hin zum Umgang mit Kräften wie statischer Elektrizität muss jeder Schritt genauestens kontrolliert werden. Der Erfolg liegt in der Bewältigung dieser einzigartigen Herausforderungen mit Fachwissen. Bei PTSMAKE setzen wir unsere Erfahrung ein, um diese Feinheiten zu meistern und hochwertige Mikrokomponenten von Anfang bis Ende zu gewährleisten.

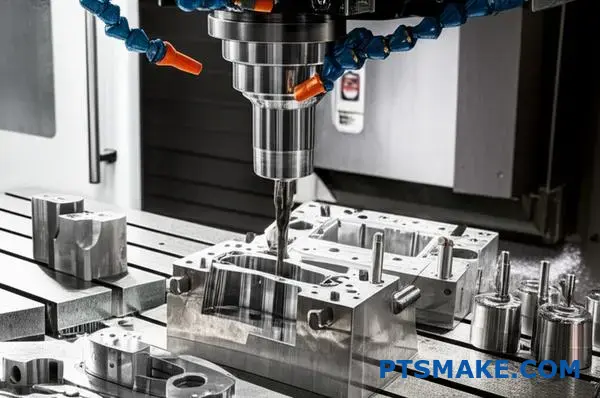

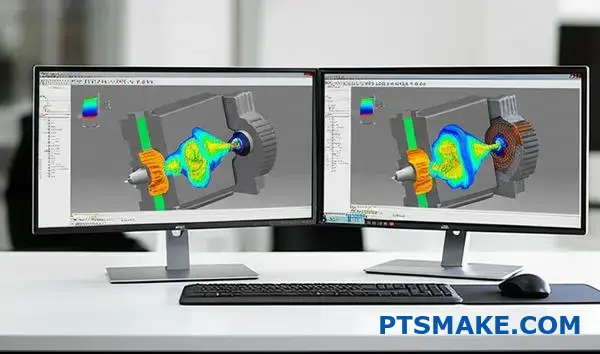

Wie können Sie die Prozesssimulation nutzen, um die Ergebnisse des Metall-Spritzgießens (MIM) zu verbessern?

Prozesssimulationssoftware wie Moldflow ist ein leistungsstarkes Werkzeug in der modernen Fertigung. Sie geht über die Theorie hinaus in die praktische Anwendung. Es ist wie eine Kristallkugel für den Metall-Spritzgießprozess.

Bei PTSMAKE verwenden wir es, um genau zu visualisieren, wie sich das Ausgangsmaterial in der Form verhalten wird. Dies hilft uns, Probleme vorherzusehen und zu lösen, bevor sie auftreten. Es ist ein wichtiger Schritt in unserem Qualitätssicherungsprozess.

| Aspekt | Ohne Simulation | Mit Simulation |

|---|---|---|

| Defektrisiko | Hoch (spät entdeckt) | Niedrig (Frühzeitige Vorhersage) |

| Form Nacharbeit | Häufig | Minimal |

| Markteinführungszeit | Langsamer | Schneller |

| Kosten | Höher | Unter |

Diese Vorhersagekraft ist der Schlüssel zur Risikominimierung eines Projekts. Sie stellt sicher, dass die ersten physischen Teile, die wir produzieren, viel näher an der Perfektion sind, was wertvolle Zeit und Ressourcen spart.

Ein erster digitaler Ansatz für MIM

Wir integrieren die Simulation tief in unseren Arbeitsablauf. Das ist kein nachträglicher Gedanke, sondern ein grundlegender Schritt. So können wir einen digitalen Zwilling des Formgebungsprozesses erstellen, der uns Einblicke gewährt, die mit bloßem Auge nicht zu erkennen sind. Dieser Ansatz, bei dem die Digitalisierung im Vordergrund steht, ist von zentraler Bedeutung für unser Engagement für Präzision.

Vorhersage des Rohstoffflusses

Der erste Schritt ist die Simulation der Einspritzphase. Die Software zeigt uns in einer detaillierten Animation, wie das Ausgangsmaterial den Formhohlraum füllt. Dabei werden Faktoren wie Druck, Temperatur und Materialviskosität berücksichtigt. So wird sichergestellt, dass sich das Teil vollständig und gleichmäßig füllt, was bei komplexen Geometrien entscheidend ist.

Erkennen und Beseitigen von Mängeln

Diese Flussanalyse zeigt sofort mögliche Problemstellen auf.

| Defekt Typ | Die Rolle der Simulation |

|---|---|

| Schweißnähte | Vorhersagen, wo Schmelzfronten aufeinandertreffen |

| Luftschleusen | Zeigt, wo Luft eingeschlossen werden kann |

| Sinkende Markierungen | Identifiziert Bereiche mit ungleichmäßiger Kühlung |

Wenn wir diese Probleme auf dem Bildschirm sehen, können wir die Formkonstruktion oder die Prozessparameter anpassen, um sie zu beseitigen. Diese proaktive Fehlersuche ist weitaus effizienter als reaktive Korrekturen an physischen Teilen.

Optimierung von Gate- und Runner-Design

Die Stelle, an der das Material in das Teil eintritt (der Anschnitt), ist von entscheidender Bedeutung. Mithilfe der Simulation können wir mehrere Anschnittstellen virtuell testen. Wir können die optimale Stelle finden, die eine ausgewogene Füllung gewährleistet, die Spannungen im Teil minimiert und die Sichtbarkeit von Schweißnähten reduziert.

Simulation des Sinterns für endgültige Genauigkeit

Ein einzigartiger Vorteil von MIM ist die Möglichkeit, das Sintern zu simulieren. Die Software sagt voraus, wie sich das Teil während dieser letzten Erwärmungsphase zusammenzieht und möglicherweise verformt. Dabei werden Faktoren berücksichtigt wie volumetrische Schrumpfung16 um die endgültigen Abmessungen mit bemerkenswerter Genauigkeit vorherzusagen. Dadurch wird sichergestellt, dass das fertige Metallteil enge Toleranzen einhält.

Die Prozesssimulation verwandelt das Metall-Spritzgießen von einer Kunst in eine datengesteuerte Wissenschaft. Sie liefert eine digitale Blaupause für den Erfolg, die es uns ermöglicht, die Form und den Prozess am Computer zu verfeinern, um ein vorhersehbareres, kostengünstigeres und qualitativ hochwertigeres Ergebnis zu erzielen, bevor die Fertigung beginnt.

Erschließen Sie sich Präzisions-MIM-Lösungen mit PTSMAKE-Expertise

Sind Sie bereit, Ihr Projekt mit fortschrittlichem Metal Injection Molding aufzuwerten? Kontaktieren Sie PTSMAKE für ein schnelles, unverbindliches Angebot und erfahren Sie, warum führende Hersteller uns bei komplexen, hochpräzisen MIM-Teilen vertrauen. Machen Sie den nächsten Schritt - fordern Sie noch heute Ihre Anfrage an!

Entdecken Sie, wie die Materialflussforschung entscheidend für die Optimierung der MIM-Prozessparameter und die Erzielung einer hervorragenden Teilequalität ist. ↩

Erfahren Sie, wie sich Materialfluss und Partikelausrichtung auf die Teilegenauigkeit während des Sinterns auswirken. ↩

Erfahren Sie, wie diese spezielle Stahlstruktur eine hervorragende Korrosionsbeständigkeit und Verformbarkeit bietet. ↩

Entdecken Sie, wie dieses Erhitzungsverfahren Pulver in ein dichtes, starkes Metallteil verwandelt. ↩

Klicken Sie hier, um zu erfahren, wie sich diese Kennzahl auf die Konsistenz und Qualität Ihrer Endprodukte auswirkt. ↩

Erfahren Sie, wie atomare Bewegungen Metallteile während der entscheidenden Sinterphase verfestigen. ↩

Erfahren Sie mehr über dieses Wärmebehandlungsverfahren und wie es die Oberfläche eines Metallteils selektiv härtet. ↩

Entdecken Sie, wie sich dieses Prinzip auf die endgültigen Abmessungen und die Präzision Ihrer MIM-Teile auswirkt. ↩

Erfahren Sie mehr über die thermische Zersetzung, bei der die Bindemittel vor der abschließenden Hochtemperatursinterung entfernt werden. ↩

Erfahren Sie, wie dieses Wärmebehandlungsverfahren die Materialfestigkeit für Hochleistungsanwendungen drastisch erhöht. ↩

Erfahren Sie, wie Temperaturunterschiede innere Kräfte erzeugen, die zu Verformungen führen. ↩

Erfahren Sie, wie der Sinterprozess die Endfestigkeit, die Abmessungen und die Gesamtleistung Ihres Teils beeinflusst. ↩

Verstehen Sie, wie sich die Verteilung der Anfangskosten auf die Produktionseinheiten auf die Gesamtkosten Ihres Projekts auswirkt. ↩

Entdecken Sie, wie die Kornform die Festigkeit und langfristige Haltbarkeit eines Bauteils beeinflusst. ↩

Erfahren Sie, wie die Fließeigenschaften des Rohmaterials entscheidend für die Herstellung hochwertiger, fehlerfreier Mikrokomponenten sind. ↩

Verstehen Sie, wie diese entscheidende Kennzahl die endgültige Genauigkeit und strukturelle Integrität Ihrer MIM-Komponenten bestimmt. ↩