Viele Ingenieure betrachten Leerlaufräder als einfache rotierende Komponenten, die lediglich die Richtung umkehren. Diese zu vereinfachte Sichtweise führt zu kostspieligen Konstruktionsfehlern, unerwarteten Ausfällen und verpassten Möglichkeiten zur Systemoptimierung.

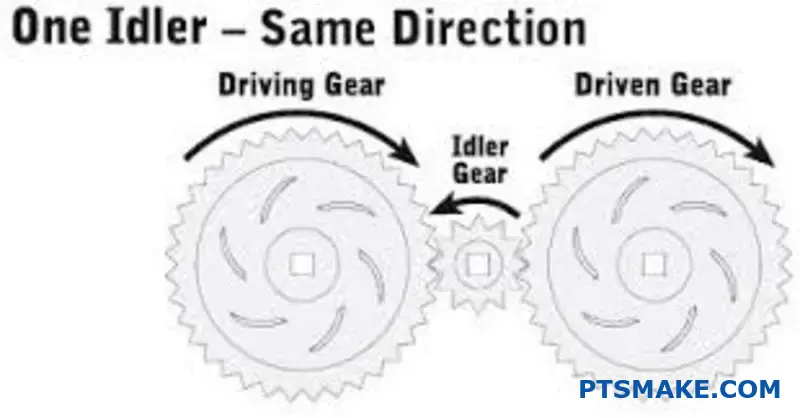

Ein Zwischenrad ist eine Übertragungskomponente, die die Richtung des Drehmoments ändert, die räumliche Anordnung anpasst und die Systemdynamik, einschließlich Trägheit, Steifigkeit und Schwingungseigenschaften, über die grundlegende Rotationsumkehr hinaus beeinflusst.

Ich habe mit Ingenieurteams zusammengearbeitet, die zu spät entdeckten, dass ihr Ritzeldesign zu Resonanzproblemen oder vorzeitigen Lagerausfällen führte. Dieser Leitfaden behandelt die fortschrittlichen Prinzipien, die ich bei PTSMAKE anwende, um Kunden bei der Entwicklung robuster Tragrollensysteme für Anwendungen von der Präzisionsrobotik bis hin zu Schwermaschinen zu unterstützen.

Was macht ein Leerlaufrad aus, das nicht nur die Rotation umkehrt?

Die meisten Ingenieure sehen ein Zwischenrad und denken nur an eines: Umkehrung der Rotation. Das stimmt zwar, aber das ist nur der Anfang der Geschichte. Seine Rolle ist weitaus strategischer.

Ein Zwischenrad ist eine Schlüsselkomponente für die Bewältigung von Systemdynamik und räumlichen Zwängen. Es ist nicht nur ein passiver Platzhalter in einem Räderwerk.

Die grundlegende vs. erweiterte Ansicht

| Funktion | Grundlegendes Verständnis | Erweiterte Anwendung |

|---|---|---|

| Drehung | Kehrt die Richtung um | Keine Änderung der Getriebeübersetzung |

| Zweck | Einfacher Richtungswechsel | Verwaltet die Systemdynamik |

Dieses Getriebe kann die Leistung einer Maschine grundlegend verändern. Es geht weit über seine einfache, lehrbuchmäßige Definition hinaus.

Wenn man von den ersten Prinzipien ausgeht, zeigt sich ihr wahrer Wert. Ein Zwischenrad ist nicht einfach nur ein Glied, sondern ein dynamisches Abstimmungselement innerhalb eines Antriebsstrangs. Ihre Platzierung und ihre Eigenschaften sind entscheidend.

Auswirkungen auf die Systemdynamik

Ein Zwischenrad bringt seine eigene Masse und Elastizität ein. Dies hat einen direkten Einfluss auf das mechanische Verhalten des gesamten Systems.

Änderung von Trägheit und Steifigkeit

Das Hinzufügen eines Leerlaufs erhöht die gesamte Rotationsträgheit des Systems. Dies kann dazu beitragen, Drehmomentschwankungen auszugleichen. Sie beeinflusst auch die Gesamtdrehsteifigkeit. Dies beeinflusst, wie das System auf Laständerungen reagiert.

Räumliche und übertragungstechnische Überlegungen

In komplexen Maschinen ist der Platz knapp bemessen. Mit einem Leerlaufgetriebe können die Ingenieure die Abstände zwischen den Wellen überbrücken. Dies bietet eine wesentliche Flexibilität bei der Verpackung. Außerdem können die Konstrukteure so Hindernisse innerhalb der Maschinenarchitektur vermeiden.

Ein Leerlauf führt jedoch zusätzliche Maschenpunkte ein. Jede Masche kann zum Gesamtwert des Systems beitragen Übertragungsfehler1. Eine sorgfältige Konstruktion ist entscheidend. Nach unserer Erfahrung bei PTSMAKE minimiert eine präzisionsgefertigte Umlenkrolle diesen Effekt und bewahrt die Systemgenauigkeit.

| System-Eigenschaft | Auswirkung des Hinzufügens eines Losrads | Entwurfsüberlegungen |

|---|---|---|

| Trägheit des Systems | Erhöht | Kann die Reaktion stabilisieren oder verlangsamen |

| Torsionssteifigkeit | Änderungen | Stöße, Vibrationen und Verformung |

| Räumliche Anordnung | Erhöht die Flexibilität | Entscheidend für kompakte Konstruktionen |

| Übertragungsfehler | Fügt potenzielle Quelle hinzu | Erfordert hochpräzise Fertigung |

Ein Zwischenrad ist ein wichtiges Konstruktionswerkzeug und nicht nur ein einfacher Richtungsumkehrer. Es verändert aktiv die Trägheit, die Steifigkeit und das Packaging des Systems, was eine sorgfältige technische Abwägung seiner Vorteile gegen mögliche Nachteile wie erhöhte Übertragungsfehler erfordert.

Was ist die informationstheoretische Rolle eines Leerlaufs in einem Getriebe?

Ein Zwischenzahnrad ist nicht nur ein mechanisches Zwischenstück. Es fungiert als wichtiger Kanal für die Übertragung von Informationen. Diese Information ist kinematisch - sie bezieht sich auf die Bewegung. Stellen Sie sich vor, es geht um die Übermittlung einer Nachricht.

Das perfekte Informationsrelais

Im Idealfall überträgt ein Zwischenrad diese kinematischen Daten ohne Verlust. Die Bewegung des Abtriebsrads spiegelt die Bewegung des Antriebsrads perfekt wider, nur mit umgekehrter Richtung.

Informationsrauschen in der realen Welt

Kein Bauteil ist jedoch perfekt. Winzige Unvollkommenheiten in einem Zwischenrad verursachen "Rauschen" oder Fehler. Dieses Rauschen verfälscht die kinematische Information, die übertragen wird.

| Informationstyp | Ideale Übertragung | Korruption in der realen Welt |

|---|---|---|

| Position | Genaue Winkelübertragung | Kleine Lagefehler |

| Geschwindigkeit | Konstante, reibungslose Übertragung | Schwankungen der Geschwindigkeit |

| Timing | Präzise Synchronisierung | Zeitliche Ungenauigkeiten (Jitter) |

Dies kann die Leistung eines ganzen Systems beeinträchtigen.

Entschlüsselung der kinematischen Informationsübertragung

Ein Zahnradgetriebe ist im Grunde ein informationsverarbeitendes System. Das Eingangsrad kodiert Informationen über Position und Geschwindigkeit. Jedes nachfolgende Zahnrad, einschließlich etwaiger Leerlaufräder, gibt diese Informationen weiter.

Die Aufgabe eines Zwischenrades ist es, dafür zu sorgen, dass diese Informationen unversehrt ihr Ziel erreichen. Aber was passiert, wenn der Bote nicht perfekt ist?

Quellen von Informationslärm

Jede Unvollkommenheit in der Fertigung führt zu einem potenziellen Fehler. Diese Fehler kumulieren sich im System. So können zum Beispiel schon geringe Zahnprofilabweichungen Geschwindigkeitsschwankungen verursachen.

Aus diesem Grund ist Präzision nicht verhandelbar. Bei PTSMAKE konzentrieren wir uns darauf, diese Unzulänglichkeiten zu minimieren. Wir kontrollieren Faktoren wie Konzentrizität und Oberflächengüte. Dadurch wird sichergestellt, dass die kinematische Botschaft so klar wie möglich ist.

Ein häufiges Problem ist die kleine Lücke zwischen den ineinander greifenden Zahnrädern. Diese Lücke, bekannt als Rückwirkung2kann zu einer Verzögerung bei der Informationsübertragung führen, wenn sich die Drehrichtung ändert. Dies führt zu einer Unsicherheit bei der Ausgangsposition.

Im Folgenden werden häufige Fehlerquellen aufgeführt, die wir verwalten.

| Unvollkommenheit Quelle | Art des eingeführten "Lärms" | Konsequenz |

|---|---|---|

| Zahnprofil-Fehler | Geschwindigkeitsschwankung | Ungleichmäßige Bewegung, Vibration |

| Exzentrizität des Getriebes | Positioneller Fehler | Ungleichmäßiges Timing, Verschleiß |

| Oberflächenbehandlung | Reibungsverlust | Geringere Effizienz, Wärme |

| Sachmängel | Vorzeitige Abnutzung | Systemausfall, Datenverlust |

Durch akribische CNC-Bearbeitung und Qualitätskontrolle kämpfen wir gegen diesen Informationsverfall. Unser Ziel ist es, jede Komponente zu einem High-Fidelity-Sender zu machen.

Ein Zwischenrad ist ein Kanal für kinematische Informationen. Seine physische Qualität wirkt sich direkt auf die Qualität der übertragenen Daten aus. Unvollkommenheiten führen zu Rauschen und damit zu Positions-, Geschwindigkeits- und Zeitfehlern. Die Minimierung dieser Fehler durch Präzisionsfertigung ist für die Zuverlässigkeit des Systems unerlässlich.

Was ist eine robuste Taxonomie für Müßiggänger auf der Grundlage der dynamischen Funktion?

Die Form eines Bauteils sagt nur die halbe Wahrheit. Um ein Tragrollenrad wirklich zu verstehen, müssen wir seine Aufgabe betrachten. Die Klassifizierung von Tragrollen nach ihrer dynamischen Funktion geht über die einfache Geometrie hinaus.

Dieser Ansatz konzentriert sich auf das, was der Leerlauf tut. Hält sie die Spannung aufrecht? Fängt sie Stöße ab? Oder steuert sie präzise und schnelle Bewegungen?

Diese funktionale Perspektive ist entscheidend. Sie hat direkten Einfluss auf die Materialauswahl, die Wahl der Lager und die gesamte Systemintegration. In der folgenden Tabelle sind diese Kernfunktionen aufgeführt.

| Funktionale Kategorie | Primäre Rolle | Wichtigster Design-Treiber |

|---|---|---|

| Spannen | Konstante Spannung beibehalten | Langlebigkeit und Belastbarkeit |

| Dämpfung | Absorption von Vibrationen und Lärm | Materialeigenschaften |

| Übertragung | Führung von Hochgeschwindigkeitsbewegungen | Präzision und geringe Trägheit |

Ein tieferes Eintauchen in funktionale Rollen

Lassen Sie uns diese Funktionskategorien weiter aufschlüsseln. Jede Rolle erfordert eine andere technische Herangehensweise, etwas, das wir bei PTSMAKE in unseren Projekten immer wieder antreffen. Dies zu verstehen, ist entscheidend für eine erfolgreiche Gestaltung.

Spannrollen

Das sind die Arbeitstiere. Ihre Hauptaufgabe ist es, eine konstante Kraft auf einen Riemen oder eine Kette auszuüben. Dadurch wird Schlupf verhindert und eine gleichmäßige Kraftübertragung gewährleistet. Bei der Konstruktion muss auf robuste Lager und Materialien geachtet werden, die dem Verschleiß bei konstanter Belastung standhalten.

Schwingungsdämpfende Tragrollen

In vielen Systemen sind Lärm und Vibrationen ein großes Problem. Dämpfende Tragrollen sind so konzipiert, dass sie diese unerwünschte Energie absorbieren. Ihre Wirksamkeit hängt in hohem Maße von der Materialwissenschaft ab. Durch die Verwendung spezieller Polymere lassen sich erhebliche viskoelastische Dämpfung3. Dadurch werden mechanische Stöße in vernachlässigbare Wärme umgewandelt und das System beruhigt.

Hochfrequenz-Bewegungsübertragungsrollen

Denken Sie an die Robotik oder Hochgeschwindigkeitsdrucker. Hier führen Tragrollen die Bänder mit äußerster Präzision und Geschwindigkeit. Die Priorität liegt auf geringer Trägheit und perfektem Gleichgewicht. Diese Teile werden oft aus leichtem Aluminium CNC-gefräst, um die Rotationsmasse zu minimieren und Genauigkeit zu gewährleisten.

| Umlenkrolle Typ | Allgemeines Material | Schlüsselmerkmal | Typische Anwendung |

|---|---|---|---|

| Spannen | Stahl, harte Polymere | Hohe Abriebfestigkeit | Fördersysteme |

| Dämpfung | Elastomere, Sorbothane | Hohe Hysterese | Fahrzeugmotoren |

| Übertragung | Aluminium, Acetal | Geringe Trägheit, Gleichgewicht | 3D-Drucker, Robotik |

Die Kategorisierung von Tragrollen nach ihrer dynamischen Funktion bietet einen leistungsfähigen Rahmen. Dieser Ansatz geht über die einfache Form hinaus und zwingt dazu, sich auf die Leistungsanforderungen zu konzentrieren, was zu einer besseren Materialauswahl, einer höheren Systemzuverlässigkeit und einer längeren Lebensdauer der Komponenten führt.

Wie unterscheiden sich die Ritzelkonfigurationen in der Präzisionsrobotik von denen in der Schwerindustrie?

Die Konstruktion eines Zwischenrads ist grundsätzlich unterschiedlich. Es hängt alles von der endgültigen Anwendung ab.

In der Präzisionsrobotik werden spielarme und hochsteife Zahnräder benötigt. Schwere Maschinen benötigen sie für hohe Drehmomente und Stoßbelastungen.

Wichtige Design-Treiber

Der Zweck eines Zahnrads bestimmt seine Form. In der Robotik kommt es auf Genauigkeit an. Bei schwerem Gerät geht es um pure Kraft und Ausdauer.

| Merkmal | Präzisions-Robotik | Schwermaschinenbau |

|---|---|---|

| Primäre Zielsetzung | Positionelle Genauigkeit | Langlebigkeit und Leistung |

| Backlash | Beinahe-Null | Erträglich |

| Steifigkeit | Sehr hoch | Mäßig |

Diese gegensätzlichen Bedürfnisse führen zu sehr unterschiedlichen strukturellen Klassifizierungen.

Gegensätzliche strukturelle Klassifizierungen

Schauen wir uns die Konstruktionsphilosophien an. Präzisionsroboter-Rollen verwenden häufig Zähne mit feiner Teilung. Dies maximiert den Kontakt und minimiert den Bewegungsspielraum. Sie können auch über Anti-Spiel-Mechanismen verfügen, wie z. B. geteilte, mit Federn versehene Zahnräder.

Tragrollen für schwere Maschinen sind das Gegenteil. Sie verwenden grobverzahnte, robuste Zähne. Bei dieser Konstruktion geht es weniger um Präzision als vielmehr darum, immense Kräfte zu überstehen.

Auswahl an Materialien und Profilen

Die Wahl des Materials ist entscheidend. In der Robotik verwenden wir oft leichte Legierungen oder gehärteten Stahl. Manchmal werden auch hochwertige Polymere wegen ihrer geringen Trägheit verwendet. Das Zahnprofil wird für einen reibungslosen, kontinuierlichen Eingriff optimiert.

In schweren Maschinen findet man zähe, geschmiedete Stähle. Sie sind dafür ausgelegt, plötzlichen Stößen standzuhalten. Die Hertzsche Berührungsspannung4 Berechnungen sind hier das A und O. So wird sichergestellt, dass sich die Verzahnung bei extremen, plötzlichen Belastungen nicht verformt oder bricht. Der Schwerpunkt liegt auf Stärke, nicht auf Finesse.

| Aspekt | Spielarm (Robotik) | Hohe Drehmomente (Schwermaschinen) |

|---|---|---|

| Zahnteilung | Fein | Grob |

| Materialien | Gehärteter Stahl, Legierungen, Polymere | Geschmiedeter Stahl, Gusseisen |

| Hauptmerkmal | Anti-Backlash-Designs | Hohe Schockresistenz |

| Herstellung | Hochpräzises Schleifen | Abwälzfräsen, Schmieden |

Bei PTSMAKE kennen wir diese Feinheiten. Wir setzen unsere fortschrittliche CNC-Bearbeitung ein, um hochpräzise Leerlaufräder herzustellen. Dies ist für die anspruchsvollen Anforderungen der Robotikindustrie unerlässlich.

Die Konstruktion eines Zwischenrads spiegelt seinen Verwendungszweck wider. In der Robotik sind feine Merkmale für die Genauigkeit erforderlich. Schwere Maschinen erfordern robuste, langlebige Strukturen, um hohe Drehmomente und starke Stoßbelastungen zu bewältigen, wobei die Stärke Vorrang vor der Präzision hat.

Die Wahl des Lagers bestimmt das System: Ein Kopf-an-Kopf-Vergleich

Die Wahl des Lagers ist eine grundlegende Konstruktionsentscheidung. Es geht nicht nur um den Austausch von Komponenten. Sie bestimmt den Charakter des gesamten Systems.

Diese Auswahl bestimmt die Tragfähigkeit, die Geschwindigkeitsgrenzen und sogar die Art und Weise, wie das System versagt. Zapfen- und Rollenlager bilden zwei unterschiedliche Klassen von Umlenksystemen.

Schauen wir uns die wichtigsten Unterschiede an.

| Merkmal | Zapfenlagersystem | Rollenlagersystem |

|---|---|---|

| Primäre Bewegung | Schieben | Rollender |

| Tragfähigkeit | Mäßig | Hoch bis sehr hoch |

| Reibungsgrad | Höher (gleitend) | Niedriger (rollend) |

| Geschwindigkeitsbegrenzung | Unter | Höher |

Tragfähigkeit und Reibungsverluste

Rollenlager können größere Lasten aufnehmen. Ihre Konstruktion verteilt die Kraft über Linien oder Punkte. Das verschafft ihnen einen großen Vorteil bei anspruchsvollen Aufgaben.

Gleitlager verteilen die Last über eine Fläche. Dies ist für viele Anwendungen effektiv, hat aber bei hoher Belastung deutliche Grenzen.

Die Reibung ist ein weiterer wichtiger Unterschied. Bei früheren Projekten von PTSMAKE haben wir gesehen, dass Rollenlager den Energieverbrauch erheblich senken. Sie rollen, während die Lagerzapfen gleiten. Dies wirkt sich direkt auf die Gesamteffizienz des Systems und die Wärmeerzeugung aus. Ein effizientes Umlenkgetriebesystem beruht häufig auf diesem Prinzip.

Geschwindigkeitsbegrenzungen und Versagensmodi

Die Geschwindigkeit wird oft durch Wärme begrenzt. Die Gleitreibung in Gleitlagern erzeugt mehr Wärme. Dadurch wird ihre Betriebsgeschwindigkeit begrenzt.

Rollenlager laufen kühler und ermöglichen viel höhere Drehzahlen. Das macht sie zur ersten Wahl für Hochgeschwindigkeitsmaschinen.

Auch die Ausfallmerkmale sind sehr unterschiedlich. Ein Gleitlager nutzt sich in der Regel allmählich ab. Oft gibt es eine hörbare oder sichtbare Warnung.

Ein Rollenlager kann jedoch plötzlich ausfallen. Dies kann passieren durch einen Prozess wie Abplatzen5. Dieses Versagen kann ohne Vorwarnung katastrophale Folgen haben. Dies zu verstehen ist der Schlüssel für die Wartungsplanung und die Systemsicherheit.

Die Wahl des Lagers bestimmt im Wesentlichen das Umlenksystem. Es ist ein Kompromiss zwischen Belastung, Geschwindigkeit, Effizienz und Ausfallwahrscheinlichkeit. Diese Wahl wirkt sich direkt auf Leistung, Zuverlässigkeit und Lebensdauerkosten aus und ist daher von Anfang an eine wichtige technische Entscheidung.

Was sind die strukturellen Unterschiede zwischen Planetenrollen und Festachsen?

Tragrollen mit Planeten- und Festachsen dienen ähnlichen Zwecken. Ihre Konstruktionen sind jedoch grundlegend verschieden. Dies wirkt sich auf die Handhabung von Lasten und die kinematische Leistung aus.

Design-Philosophie

Ein Zwischenrad mit fester Achse ist einfach. Es sitzt auf einer feststehenden Welle. Im Gegensatz dazu umkreisen Planetengetriebe ein zentrales Sonnenrad. Sie sind Teil einer komplexeren Trägereinheit.

Zentrale funktionale Unterschiede

Schauen wir uns die wichtigsten Unterscheidungen an.

| Merkmal | Festes Achsen-Leitrad | Planetenumlaufgetriebe (Planetengetriebe) |

|---|---|---|

| Achse der Drehung | Feststehend, stationär | Dreht sich um seine eigene Achse und umkreist eine zentrale Achse |

| Komplexität | Niedrig | Hoch |

| Lastverteilung | Konzentriert | Verteilt auf mehrere Zahnräder |

Dieser strukturelle Kontrast führt zu sehr unterschiedlichen Leistungsergebnissen bei einer Übertragung.

Bei genauerer Betrachtung werden die Unterschiede noch deutlicher. Tragrollen mit fester Achse sind ganz einfach. Sie werden auf einem nicht beweglichen Bolzen oder einer Welle montiert. Ihre Einfachheit macht sie robust und kostengünstig für einfache Übertragungsaufgaben.

Lasthandhabung und Stress

Der wichtigste Unterschied ist die Lastverteilung. Ein einzelnes Zwischenrad mit fester Achse trägt die gesamte Last, die zwischen den treibenden und den angetriebenen Rädern übertragen wird. Dadurch konzentriert sich die Belastung auf seine Zähne und Lager.

Bei Planetensystemen hingegen wird die Last geteilt. Mehrere Planetenräder verteilen das Drehmoment gleichmäßig auf das zentrale Sonnenrad. Dadurch wird die Belastung der einzelnen Komponenten drastisch reduziert. Es ermöglicht eine höhere Drehmomentkapazität in einem kleineren Gehäuse, ein wichtiger Vorteil, auf den wir uns bei PTSMAKE konzentrieren.

Erklärung der kinematischen Funktion

Kinematisch gesehen ist die Aufgabe einer Festachsenrolle einfach. Sie kehrt einfach die Drehrichtung um.

Planetengetriebe weisen eine komplexere epizyklische Bewegung6. Sie drehen sich um ihre eigenen Achsen und kreisen gleichzeitig um das Sonnenrad. Diese doppelte Bewegung ermöglicht hohe Untersetzungen oder Vergrößerungen auf sehr kompaktem Raum.

| Aspekt | Festes Achsen-Leitrad | Planetenradgetriebe |

|---|---|---|

| Drehmoment Kapazität | Niedriger (bei einer bestimmten Größe) | Höher |

| Übersetzungsverhältnis | N/A (kehrt die Richtung um) | Hohe Untersetzung/Übersteuerung möglich |

| Anmeldung | Einfache Kraftübertragung | Kfz-Getriebe, Robotik |

| Anforderungen an die Präzision | Standard | Sehr hohe Toleranzen erforderlich |

Diese Komplexität ist der Grund, warum die Präzisionsfertigung bei Planetengetrieben so wichtig ist.

Kurz gesagt, Planetenrollen bieten eine kompakte Lösung mit hohem Drehmoment, indem sie die Lasten verteilen und komplexe Bewegungen ermöglichen. Tragrollen mit fester Achse sind einfacher und bieten eine direkte Kraftübertragung und Rotationsumkehr bei konzentrierter Belastung. Jede hat ihren Platz in der mechanischen Konstruktion.

Welche Methode gibt es für die Konstruktion einer Umlenkrolle mit minimalem NVH?

Die Entwicklung einer Umlenkrolle für minimale NVH ist ein systematischer Prozess. Es geht nicht um einen einzigen Trick. Es ist ein ganzheitlicher Ansatz.

Wir konzentrieren uns auf drei Kernbereiche. Das sind die Mikrogeometrie der Zähne, die Materialauswahl und das Gehäusedesign. Jeder dieser Bereiche spielt eine entscheidende Rolle.

Die richtige Wahl dieser Maßnahmen gewährleistet einen leisen und reibungslosen Betrieb. Dies ist für Hochleistungsanwendungen von entscheidender Bedeutung.

Systematische Gestaltungssäulen

| Design-Säule | Primäre Zielsetzung | Schlüsselaktion |

|---|---|---|

| Mikro-Geometrie | Reduzieren Sie Übertragungsfehler | Profil- und Bleikorrektur |

| Auswahl des Materials | Schwingungen dämpfen | Wählen Sie hochdämpfende Materialien |

| Gehäuse Design | Resonanz vermeiden | Erhöhung der Steifigkeit und Isolierung |

Diese strukturierte Methode verhindert kostspielige nachträgliche Korrekturen. Sie baut Qualität von Anfang an ein.

Gestaltung einer ruhigen Losradgetriebe erfordert ein hohes Maß an technischer Konzentration. Sie geht weit über Standard-Getriebeberechnungen hinaus. Wir müssen die kleinsten Details abstimmen, um Lärm und Vibrationen an der Quelle zu kontrollieren.

Tiefes Eintauchen in die Mikrogeometrie

Die Form der Zahnräder ist die erste Verteidigungslinie gegen Lärm. Selbst winzige Abweichungen können erhebliche Heul- oder Klappergeräusche verursachen.

Profil- und Bleikorrektur

Wir modifizieren das Zahnprofil, um die Durchbiegung unter Last zu kompensieren. Dies gewährleistet einen reibungslosen Kontakt beim Eingriff der Zahnräder. Es verhindert scharfe Stöße, die Geräusche erzeugen. Die korrekte Korrektur minimiert die Übertragungsfehler7die eine der Hauptquellen für Getriebegeräusche ist.

Die Steigungskorrektur behebt Ausrichtungsprobleme entlang der Zahnoberfläche. Dadurch wird die Last gleichmäßig verteilt und die Vibrationen werden weiter reduziert.

Materialauswahl und Gehäuseintegration

Das Material der Losradgetriebe und sein Gehäuse sind gleichermaßen wichtig. Sie bestimmen, wie Vibrationen absorbiert oder verstärkt werden.

Bei unserer Arbeit bei PTSMAKE empfehlen wir häufig moderne Polymere aufgrund ihrer hervorragenden Dämpfungseigenschaften. Die Wahl des Materials hängt jedoch immer von den Belastungs- und Temperaturanforderungen ab.

| Material | Dämpfungsvermögen | Stärke | Kostenfaktor |

|---|---|---|---|

| Stahl | Niedrig | Hoch | Mittel |

| Gusseisen | Mittel | Mittel | Niedrig |

| PEEK | Hoch | Mittel-Hoch | Hoch |

| Nylon (PA) | Sehr hoch | Niedrig bis mittel | Niedrig |

Ein steifes Gehäuse ist ebenfalls wichtig. Ein flexibles Gehäuse kann mit den Frequenzen des Zahneingriffs in Resonanz treten und dadurch eine Menge Lärm erzeugen. Wir entwerfen Gehäuse, um diese Resonanzfrequenzen aus dem Betriebsbereich zu verlagern.

Ein erfolgreiches Low-NVH-Design integriert Mikrogeometrie, Materialwissenschaft und Strukturdynamik. Es ist ein umfassender Ansatz, der berücksichtigt, wie das Zwischenrad mit dem gesamten System interagiert, um eine optimale Leistung zu erzielen.

Wie kann man eine Mehrzieloptimierung für ein Zwischenrad durchführen?

Die korrekte Formulierung des Optimierungsproblems ist der wichtigste Schritt. Ein klarer Plan verhindert spätere kostspielige Nacharbeiten. Alles beginnt mit der Definition dessen, was Sie erreichen wollen.

Wir müssen unsere Ziele klar definieren. Streben wir eine leichtere Rolle an? Oder ein länger haltbares Teil? Dies sind oft konkurrierende Ziele.

Definition Ihrer Ziele

Zunächst definieren wir, wie Erfolg aussieht. Dazu gehört die Auswahl von Zielfunktionen. Das sind die Messgrößen, die Sie maximieren oder minimieren wollen.

Zentrale Zielsetzungen

Ein üblicher Ausgangspunkt ist eine einfache Tabelle. Sie hilft dabei, die Hauptziele für Ihr Leerlaufgetriebe zu klären.

| Zielsetzung | Ziel | Gemeinsame Metrik |

|---|---|---|

| Masse | minimieren. | Gramm (g) |

| Nutzungsdauer | Maximieren Sie | Rotationszyklen |

| Wirkungsgrad | Maximieren Sie | Leistungsverlust (%) |

| Herstellungskosten | minimieren. | Kosten pro Einheit |

Dieser Rahmen hilft Ihnen, sich auf das zu konzentrieren, was für Ihre Anwendung wirklich wichtig ist.

Wenn wir unsere Ziele definiert haben, können wir tiefer eintauchen. Das bedeutet, dass wir die Kompromisse und Grenzen unseres Entwurfs verstehen müssen. Es geht nicht nur darum, was wir wollen. Es geht auch darum, was möglich ist.

Identifizierung von Entwurfsvariablen und Beschränkungen

Der erste Schritt ist die Identifizierung der wichtigsten Designvariablen8 die wir tatsächlich kontrollieren können. Dies sind die geometrischen oder Materialeigenschaften, die wir ändern können. Bei einem Zwischenrad könnte dies das Modul, die Flächenbreite oder die Materialwahl sein.

Als Nächstes legen wir Beschränkungen fest. Dies sind die nicht verhandelbaren Grenzen, die Ihr Entwurf einhalten muss. Betrachten Sie sie als die Spielregeln. Sie gewährleisten, dass der endgültige Entwurf praktisch und sicher ist.

Bei unserer Arbeit bei PTSMAKE helfen wir unseren Kunden, zwischen "Wünschen" und "Bedürfnissen" zu unterscheiden. Dies ist der Kern eines erfolgreichen Optimierungsproblems.

Gemeinsame Zwänge

Im Folgenden finden Sie eine Aufschlüsselung der typischen Einschränkungen, denen Sie begegnen könnten.

| Einschränkung Kategorie | Beispiel | Grund |

|---|---|---|

| Geometrisch | Maximaler Außendurchmesser | Muss in eine bestehende Baugruppe oder ein Gehäuse passen. |

| Materialstärke | Grenzwert der Biegespannung (MPa) | Um ein Versagen der Zähne unter Last zu verhindern. |

| Leistung | Minimales Kontaktverhältnis | Für eine reibungslose, kontinuierliche Kraftübertragung. |

| Herstellung | Minimale Zahndicke | Begrenzt durch das CNC-Werkzeug oder den Gießprozess. |

Durch die Festlegung dieser Grenzen wird verhindert, dass die Optimierung zu unmöglichen Entwürfen führt. Sie konzentriert die Bemühungen auf realistische, herstellbare Lösungen.

Die Definition der Ziele, Variablen und Randbedingungen ist die Grundlage jeder erfolgreichen Optimierung von Umlenkrädern. Dieser strukturierte Ansatz stellt sicher, dass alle technischen Anforderungen erfüllt werden, während gleichzeitig die bestmögliche Leistung innerhalb der vorgegebenen Grenzen angestrebt wird.

Analysieren Sie einen katastrophalen Ausfall des Leerlaufs in einem Hochleistungs-Rennmotor.

Schauen wir uns einen realen Ausfall an. Ein Rennwagen der GT-Klasse erlitt mitten im Rennen einen plötzlichen Motorschaden. Die anfängliche Telemetrie deutete auf ein Problem mit dem Zeitmesssystem hin. Bei der Zerlegung wurde die Ursache schnell gefunden: ein zerbrochenes Zwischenrad.

Es handelte sich nicht nur um einen einfachen Bauteilbruch. Es war ein katastrophales Ereignis, das den Ventiltrieb zerstörte. Unsere Aufgabe war es, die Grundursache zu finden. War es ein fehlerhaftes Teil? Oder ein größeres Systemproblem? Zu verstehen, warum, ist der Schlüssel.

Hier ist ein kurzer Überblick über die ersten Ergebnisse:

| Komponente | Status | Erste Anmerkungen |

|---|---|---|

| Losradgetriebe | Zertrümmert | Mehrere Bruchstellen |

| Zahnriemen | Geschnappt | Riss in der Nähe des Leerlaufs |

| Ventile | Gebogen | Kolbenkollision bestätigt |

| Kolben | Beschädigte | Aufprallspuren von Ventilen |

Tiefes Eintauchen in die Fehleranalyse

Eine visuelle Inspektion reichte nicht aus. Wir brauchten einen systematischen Ansatz. Bei PTSMAKE wenden wir ähnliche Diagnoseprinzipien an, um Ausfälle bei den von uns hergestellten Teilen zu vermeiden. Ein Bauteilausfall ist selten auf eine einzige Ursache zurückzuführen.

Erste metallurgische Überprüfung

Wir begannen mit den Zahnradfragmenten. Unter dem Mikroskop fanden wir Hinweise auf Ermüdungsrisse. Die Risse entstanden an der Wurzel eines Zahns. Dies deutete auf einen Punkt der Spannungskonzentration hin. Dies erklärte jedoch nicht das endgültige, katastrophale Versagen. Die Materialzusammensetzung lag innerhalb der Spezifikation.

Untersuchung der Systemdynamik

Hochleistungsmotoren erzeugen starke Vibrationen. Das Steuersystem des Motors muss mit diesen Kräften fertig werden. Wir analysierten die Betriebsdaten des Motors kurz vor dem Ausfall. Die Daten zeigten ungewöhnliche harmonische Frequenzen.

Dies deutet auf eine übermäßige Torsionsschwingung9 in der Kurbelwelle. Diese Vibrationen, die bei der ursprünglichen Konstruktion nicht berücksichtigt wurden, haben das Zwischenrad wahrscheinlich über viele Zyklen hinweg überlastet. Das Zahnrad war stark, aber nicht für diese unerwartete Belastung.

Ermittlung der Grundursache

Das endgültige Urteil kombinierte zwei Faktoren. Ein kleiner Spannungsanstieg am Zahnfuß war der Auslöser. Die unerwartete Systemvibration war jedoch die treibende Kraft. Sie beschleunigte den Ermüdungsprozess und führte zu einem schnellen und vollständigen Versagen.

| Mögliche Ursache | Beweise | Schlussfolgerung |

|---|---|---|

| Sachmangel | Negativ | Material erfüllt alle Anforderungen |

| Herstellungsfehler | Kleinere | Kleiner Stressverstärker gefunden |

| Überlastung des Systems | Positiv | Telemetrie zeigt hohe Vibrationen |

| Problem der Wartung | Negativ | Das Bauteil war innerhalb der Lebensdauer |

Zusammenfassend lässt sich sagen, dass es sich bei dem Ausfall nicht um einen einfachen Bauteildefekt handelte. Er resultierte aus einer dynamischen Überlastung auf Systemebene, die sich einen kleinen Fertigungsfehler im Zwischenrad zunutze machte. Dies unterstreicht die Notwendigkeit, die gesamte Betriebsumgebung zu analysieren.

Wie lassen sich intelligente Sensoren in ein Umlenkgetriebe integrieren?

Lassen Sie uns über das Konzept der "intelligenten Umlenkrolle" sprechen. Sie ist nicht nur ein Bauteil, sondern ein proaktiver Gesundheitsmonitor für Ihre Maschinen.

Durch den Einbau von Sensoren verwandelt sich ein standardmäßiges Zwischenrad. Es wird zu einer Quelle für wichtige Echtzeitdaten. Dadurch wird die Wartung von reaktiv zu vorausschauend. Sie hilft, Ausfälle zu vermeiden, bevor sie auftreten, und spart Zeit und Geld.

Wichtige integrierte Sensoren

Wir konzentrieren uns auf drei Hauptsensortypen. Jeder überwacht einen anderen Teil des Zustands des Getriebes. So erhalten Sie einen vollständigen Überblick über den Betrieb.

| Sensor-Typ | Funktion | Überwachte Parameter |

|---|---|---|

| Dehnungsmessstreifen | Misst Stress | Mechanische Belastung |

| Thermoelement | Spuren von Wärme | Betriebstemperatur |

| Beschleunigungsmesser | Erkennt Schütteln | Schwingungspegel |

Diese Daten vermitteln ein vollständiges Bild der Leistung.

Konstruktion des intelligenten Umlenkgetriebes

Die Entwicklung einer "intelligenten Umlenkrolle" ist eine Herausforderung an die Präzision. Die Platzierung der Sensoren ist entscheidend. Wir müssen sie einbetten, ohne die strukturelle Integrität des Getriebes zu schwächen. Dies erfordert ein sorgfältiges Design und fachmännische Bearbeitungsfähigkeiten. Bei früheren Projekten von PTSMAKE haben wir diese Aufgabe erfolgreich gemeistert.

Daten für die vorausschauende Wartung

Diese eingebetteten Sensoren sammeln wichtige Betriebsdaten. Diese Informationen werden dann zur Analyse weitergeleitet. So können beispielsweise steigende Temperaturen auf einen Ausfall der Schmierung hinweisen. Erhöhte Vibrationen deuten oft auf Lagerverschleiß hin. Dies ist der Punkt Telemetrie10 spielt eine Schlüsselrolle bei der effektiven Fernüberwachung.

Der Weg von den Daten zum Handeln

Der eigentliche Wert ergibt sich aus der Umsetzung der Daten in Maßnahmen. Das System kann Warnungen an Wartungsteams senden. Dies ermöglicht geplante Reparaturen und vermeidet plötzliche Ausfälle. Unsere Testergebnisse zeigen, dass dies die Maschinenbetriebszeit und die Gesamtproduktivität erheblich steigern kann.

| Datenpunkt | Potenzielles Problem | Wartung Aktion |

|---|---|---|

| Hohe Temperatur | Störung der Schmierung | Zeitplan für die Schmierung |

| Vibrations-Spike | Lagerverschleiß | Lager inspizieren/ersetzen |

| Abnormale Dehnung | Überlastbedingung | Last/Betrieb anpassen |

Dieses intelligente System macht die Wartung effizient. Es verwandelt ein einfaches Umlenkrad in einen Wächter über die Gesundheit Ihrer Maschine.

Das Konzept der "intelligenten Umlenkrolle" verwendet eingebettete Sensoren für Echtzeitdaten. Dadurch wird ein mechanisches Teil zu einer Datendrehscheibe, die eine vorausschauende Wartung ermöglicht. Es erhöht die Zuverlässigkeit und reduziert ungeplante Ausfallzeiten, indem es Probleme erkennt, bevor sie zu Ausfällen führen.

Welche Rolle spielen Leerlaufräder in EV-Getrieben in Zukunft?

Elektrofahrzeuge funktionieren anders als herkömmliche Autos. Ihre Motoren sind fast geräuschlos und drehen sich mit unglaublich hoher Geschwindigkeit.

Dies stellt besondere Anforderungen an Getriebekomponenten wie das Leerlaufrad. Jedes Geräusch des Getriebes wird viel stärker wahrgenommen.

Die NVH-Herausforderung

Geräusche, Vibrationen und Geräuschentwicklung (NVH) sind ein wichtiges Thema. Die leise EV-Umgebung bedeutet, dass Getriebegeräusche, die zuvor durch Motorgeräusche überdeckt wurden, nun ein Hauptanliegen für den Fahrerkomfort sind.

Hochgeschwindigkeits-Anforderungen

EV-Motoren können mehr als 20.000 Umdrehungen pro Minute erreichen. Dies stellt eine enorme Belastung für die Getriebe dar und erfordert Innovationen bei der Konstruktion, den Materialien und der Gesamtfunktion, um Haltbarkeit und Effizienz zu gewährleisten.

| Herausforderung | Auswirkungen auf das Losradgetriebe |

|---|---|

| Geräuscharm (NVH) | Erfordert präzise Zahnprofile und Dämpfungsmaterialien. |

| Hohe Geschwindigkeit (RPM) | Gefordert sind leichte, hochfeste Materialien und eine geringe Trägheit. |

| Hoher Wirkungsgrad | Erforderlich sind reibungsarme Oberflächen und eine optimierte Geometrie. |

Die spezifischen Anforderungen von EV-Antriebssträngen treiben die Technologie von Umlenkrädern voran. Wir bewegen uns über einfache Stahlzahnräder hinaus in eine neue Ära von Spezialkomponenten. Die Innovation konzentriert sich auf drei Schlüsselbereiche.

Fortschritte bei der Getriebekonstruktion

Um den Lärm zu bekämpfen, entwickeln die Ingenieure neue Zahnradgeometrien. Dazu gehören asymmetrische Profile und höhere Überschneidungen, die die Kraftübertragung glätten und die Geräusche reduzieren.

Präzision ist hier alles. Unsere CNC-Bearbeitungsmöglichkeiten bei PTSMAKE ermöglichen es uns, diese komplexen Profile mit den engen Toleranzen zu fertigen, die für einen leisen Betrieb erforderlich sind.

Die Verschiebung der Materialien

Die Materialwissenschaft spielt dabei eine große Rolle. Anstelle von Stahl werden zunehmend Hochleistungspolymere, Verbundwerkstoffe und spezielle Metalllegierungen eingesetzt. Diese Materialien verringern das Gewicht und die Trägheit, was für die Hochgeschwindigkeitsleistung entscheidend ist.

Anwendung der fortgeschrittenen tribologische Beschichtungen11 wird ebenfalls zur Standardpraxis. Diese ultradünnen Schichten verringern Reibung und Verschleiß drastisch, was die Lebensdauer des Getriebes verlängert und die Gesamteffizienz verbessert.

Entwicklung der Losradfunktion

Das Zwischenrad der Zukunft könnte mehr als nur Kraftübertragung leisten. Wir erforschen Konzepte, bei denen Leerlaufräder Sensoren integrieren. Diese könnten Drehmoment, Temperatur oder Vibration in Echtzeit überwachen. Diese Daten können helfen, die Leistung zu optimieren und den Wartungsbedarf vorherzusagen.

| Bereich Innovation | Haupttreiber | Gewünschtes Ergebnis |

|---|---|---|

| Gestaltung | Niedriger NVH | Leiserer Betrieb, sanfteres Fahrverhalten |

| Materialien | Hohe Drehzahlen und Effizienz | Geringere Trägheit, geringerer Verschleiß |

| Funktion | System-Optimierung | Vorausschauende Wartung, bessere Kontrolle |

Die Anforderungen von Elektrofahrzeugen an einen leisen Hochgeschwindigkeitsbetrieb verändern das Zwischenradgetriebe grundlegend. Die Innovation konzentriert sich auf fortschrittliche Designs zur Geräuschreduzierung, neue Materialien für mehr Haltbarkeit und erweiterte Funktionen, die das Getriebe tiefer in die Fahrzeugsysteme integrieren.

Wie könnte die additive Fertigung die Konstruktion komplexer Umlenkräder revolutionieren?

Die additive Fertigung eröffnet neue Möglichkeiten für das Design. Dabei geht es nicht nur um die äußere Form eines Teils. Wir können jetzt auch die innere Struktur des Bauteils konstruieren.

Optimieren von innen nach außen

Das bedeutet, dass komplexe Innengeometrien geschaffen werden müssen. Diese sind mit traditionellen Methoden wie der maschinellen Bearbeitung unmöglich. Wir können ein Zwischenrad für sehr spezifische Funktionen entwerfen.

Dieser Ansatz verändert die Leistung. Er konzentriert sich darauf, Teile leichter und effizienter zu machen.

Interne Funktionsmöglichkeiten

| Merkmal | Traditionelle Fertigung | Additive Fertigung |

|---|---|---|

| Interne Struktur | Massiv oder einfach ausgehöhlt | Optimiertes internes Gitter |

| Kühlsystem | Extern oder passiv | Integrierte Kühlkanäle |

| Materialeigenschaften | Homogen (einheitlich) | Funktional abgestuft |

Dieser Wandel gibt den Ingenieuren echte Gestaltungsfreiheit.

Erweiterte Geometrien erschließen

Bei der additiven Fertigung werden die Teile Schicht für Schicht aufgebaut. Dieses Verfahren ermöglicht uns eine präzise Kontrolle. Wir können eine unglaubliche interne Komplexität einführen. Dies verändert die Möglichkeiten für die Konstruktion von Umlenkrädern grundlegend.

Leichtbau mit Fachwerkstrukturen

Wir können feste Materialien durch interne Gitter ersetzen. Diese Strukturen sind stabil und dennoch leicht. Dieses Design reduziert Gewicht und Trägheit erheblich. Bei früheren Projekten mit PTSMAKE haben wir das Gewicht von Teilen um mehr als 40% reduziert, ohne an Festigkeit zu verlieren.

Integrierte Kühlkanäle

Bei Hochgeschwindigkeitsanwendungen von Zwischengetrieben entsteht große Hitze. Dies kann zu einem vorzeitigen Ausfall führen. Mit 3D-Druck können wir Kühlkanäle direkt in das Zahnrad einbetten. Diese Kanäle können komplexen Pfaden folgen und die Wärme dort ableiten, wo sie am wichtigsten ist.

Maßgeschneiderte Materialeigenschaften

Wir können auch verwenden Funktional abgestufte Materialien12. Mit dieser Technik können wir die Materialzusammensetzung in einem einzigen Teil variieren. Stellen Sie sich ein Zwischenrad mit einer harten, verschleißfesten Zahnoberfläche und einem zäheren, duktilen Kern vor.

| AM Merkmal | Hauptnutzen | Ideale Anwendung |

|---|---|---|

| Interne Gitternetze | Reduzierung von Gewicht und Trägheit | Luft- und Raumfahrt, Hochleistungsrobotik |

| Kühlungskanäle | Verbessertes Wärmemanagement | Hochgeschwindigkeits-Automobil-Getriebe |

| FGM | Maßgeschneiderte Leistung | Schwerlast-Industriemaschinen |

Ein solches Maß an teilespezifischer Optimierung war bisher unerreichbar.

Die additive Fertigung verwandelt das Umlenkrad von innen heraus. Durch die Integration von Merkmalen wie Gitterstrukturen und Kühlkanälen schaffen wir Teile, die leichter und effizienter sind und die Leistung weit über die Grenzen der traditionellen Fertigung hinaus steigern.

Vorschlag für ein neuartiges Ritzeldesign für eine Deep-Space-Roboteranwendung.

Die Konstruktion für den Weltraum stellt besondere Anforderungen. Ein Zwischenrad muss extremen Temperaturen standhalten. Außerdem muss es im Vakuum einwandfrei funktionieren.

Auf der Erde können wir Wartungsarbeiten durchführen. Im Weltraum ist das keine Option. Das erfordert absolute Zuverlässigkeit von jeder einzelnen Komponente.

Unser Design konzentriert sich auf die Lösung dieser Kernprobleme. Wir verwenden neuartige Materialien und fortschrittliche Technik.

Hier sehen Sie, wie sich die Bedingungen im Weltraum von denen auf der Erde unterscheiden:

| Merkmal | Terrestrische Umwelt | Deep-Space-Umgebung |

|---|---|---|

| Temperatur | -20°C bis 40°C | -150°C bis 120°C |

| Atmosphäre | Standard Druck | Beinahe-Vakuum |

| Wartung | Regulärer Zugang | Unmöglich |

Materialauswahl für die Leere

Herkömmliche Metalle und Kunststoffe sind nicht geeignet. Viele Stähle werden bei extremer Kälte spröde. Polymere können durch Strahlung zerstört werden. Sie brauchen etwas Besonderes für Ihr Leerlaufrad.

Wir schlagen einen maßgeschneiderten PEEK-Verbundwerkstoff (Polyetheretherketon) vor. Dieses Material ist mit speziellen Additiven versetzt. Es bietet eine hervorragende mechanische Festigkeit und Strahlungsbeständigkeit.

Die Hürde der Schmierung überwinden

In einem Vakuum sind nasse Schmiermittel nutzlos. Sie gefrieren entweder fest oder verdampfen im Raum. Dieser Prozess, der mit der Materialeigenschaft Ausgasen13 Eigenschaften können empfindliche Geräte wie Kameras und Sensoren beschädigen. Dies macht die Schmierung zu einer großen konstruktiven Herausforderung.

Unsere Lösung ist ein Festschmierstoff. Wir verwenden eine firmeneigene Wolframdisulfid (WS2)-Beschichtung. Dieser trockene Film bietet eine extrem reibungsarme Oberfläche. Sie bleibt auch bei den großen Temperaturschwankungen im Weltraum stabil. Dies ist entscheidend für ein wartungsfreies System.

Ein neuer Ansatz für die Zahnradgeometrie

Wärmeausdehnung und -schrumpfung sind erheblich. Ein Standard-Zahnradprofil würde sich verklemmen oder lockern. Unsere Konstruktion verwendet ein spezielles Zahnprofil.

Unsere Testergebnisse haben gezeigt, dass dieses Profil perfekt ineinander greift. Dies gewährleistet einen reibungslosen Betrieb unabhängig von der Temperatur. Unsere CNC-Präzisionsbearbeitungsfähigkeiten bei PTSMAKE sind für die Herstellung dieser komplexen, hochtoleranten Komponenten unerlässlich.

Das von uns vorgeschlagene Zwischenraddesign verwendet einen PEEK-Verbundwerkstoff und einen WS2-Festschmierstoff. Dieser Ansatz löst die Kernprobleme der extremen Temperaturen und des Vakuums und gewährleistet eine langfristige, wartungsfreie Zuverlässigkeit für Anwendungen im Weltraum.

Wie kann man ein Leerlaufrad verwenden, um ein komplexes Verpackungsproblem zu lösen?

In einem kürzlich bei PTSMAKE durchgeführten Projekt haben wir ein kompaktes automatisches Probenhandhabungsgerät entwickelt. Der Hauptantriebsmotor und das rotierende Karussell befanden sich auf unterschiedlichen Ebenen. Ein direktes Riemen- oder Getriebesystem war unmöglich.

Dies ist ein klassisches Verpackungsrätsel. Die Lösung kam durch ein kreativ platziertes Zwischenrad. Es ermöglichte uns die Kraftübertragung um ein Hindernis herum. Dadurch konnte eine vollständige Umgestaltung des Fahrgestells vermieden werden.

Das Leerlaufrad überbrückte die Lücke perfekt. Es ermöglichte einen sauberen, effizienten Kraftübertragungsweg innerhalb des engen Gehäuses.

| Antriebsmethode | Durchführbarkeit | Weltraum-Effizienz |

|---|---|---|

| Direktantrieb | Unmöglich | K.A. |

| Riemenantrieb | Blockiert durch Komponente | Niedrig |

| Umlenkgetriebe | Durchführbar | Hoch |

Die maßgeschneiderte Lösung für das Losradgetriebe

Die Lösung dieses Problems war nicht so einfach, wie das Hinzufügen eines Zahnrads. Die Position war eng, eingebettet zwischen einer Leiterplatte und dem Außengehäuse. Wir mussten ein kundenspezifisches Leerlaufrad und eine Montagelösung entwickeln.

Die Umlenkrolle wurde auf einen präzisionsgefertigten Wellenstumpf montiert. Diese Welle wurde direkt in den CNC-gefrästen Aluminiumrahmen integriert. Dies gewährleistet eine perfekte Ausrichtung und Steifigkeit. Ohne diese Präzision würde das Räderwerk versagen.

Wir haben die gesamte Baugruppe in CAD modelliert. Auf diese Weise konnten wir die Spielräume prüfen und den Zahneingriff simulieren. Das Ziel war es, eine reibungslose Übertragung der Bewegung durch die kinematische Kette14.

Nach unseren Tests haben wir ein spezielles Polymermaterial für das Zwischenrad gefunden. Es reduzierte das Betriebsgeräusch im Vergleich zu einem Metallzahnrad erheblich. Dies war eine wichtige Anforderung für das medizinische Gerät des Kunden.

Dieser Ansatz löste nicht nur das Verpackungsproblem. Er verbesserte auch die Gesamtleistung des Produkts und die Benutzerfreundlichkeit.

| Design-Aspekt | Anforderung | Lösung |

|---|---|---|

| Platzierung | Navigieren auf der PCB | Kundenspezifische Achsstummelbefestigung |

| Ausrichtung | Hohe Präzision erforderlich | Integriert in CNC-Rahmen |

| Lärmpegel | Muss minimal sein | Spezielles Polymermaterial |

| Dauerhaftigkeit | Lange Betriebsdauer | Optimiertes Zahnprofil |

Diese Fallstudie zeigt, wie ein Umlenkgetriebe, wenn es durchdacht konstruiert und integriert ist, wichtige Verpackungsprobleme lösen kann. Es verwandelt ein potenzielles Designhindernis in eine elegante und effiziente mechanische Lösung, die ein kompakteres Produkt ermöglicht.

Welche Auswirkungen hat die Konstruktion von Umlenkrollen in kritischen Systemen auf die Zuverlässigkeit?

In unternehmenskritischen Systemen ist der Ausfall einer Komponente nie isoliert. Ein Zwischenrad mag klein erscheinen, aber sein Ausfall kann eine katastrophale Kettenreaktion auslösen. Dies gilt insbesondere für die Luft- und Raumfahrt und die Medizintechnik.

Das unsichtbare Risiko

Stellen Sie sich ein Flugsteuerungssystem vor. Eine einfache Fehlfunktion des Umlenkgetriebes könnte zu einem vollständigen Kontrollverlust führen. Zuverlässigkeit ist nicht nur ein Ziel, sie ist eine Voraussetzung. Jede Designentscheidung ist von großer Bedeutung.

Versagensmodi und Folgen

Das Verständnis für potenzielle Fehler ist entscheidend. Selbst kleine Probleme können in einem Umfeld, in dem viel auf dem Spiel steht, schnell eskalieren.

| Fehlermodus | Auswirkungen auf das System (z. B. Flugzeuge) |

|---|---|

| Zahnverschleiß | Ungenaue Steuerflächenbewegung |

| Beschlagnahme von Lagern | Vollständige Blockierung des Antriebs |

| Bruch des Zahnrads | Totalausfall der Energieübertragung |

Eine ordnungsgemäße Konstruktion und Fertigung sind die erste Verteidigungslinie.

Wenn wir den Ausfall eines Zwischenrads analysieren, schauen wir nicht nur auf das defekte Teil. Wir müssen die Auswirkung auf das gesamte System verstehen. Ein einziger Fehlerpunkt kann das gesamte System gefährden.

Flugsteuerungen im Luftfahrzeug

In einem Flugzeug kann ein Leerlaufgetriebe einen Motor mit einem Klappenantrieb verbinden. Wenn dieses Getriebe ausfällt, kann der Pilot die Klappen nicht mehr steuern. Diese Situation ist bei Start und Landung äußerst gefährlich. Die Konstruktion muss jede Möglichkeit einer Blockierung oder eines Bruchs ausschließen.

In Medizinische Geräte

Nehmen wir eine Infusionspumpe, die wichtige Medikamente abgibt. Ein Ausfall des Leerlaufrads könnte den Fördermechanismus stoppen. Es könnte auch zu einer Überdosierung führen, wenn es abrutscht und unregelmäßig wieder einrastet. Dies hat unmittelbare Folgen für Leben oder Tod des Patienten. Ein einfaches mechanisches Teil wird plötzlich zu einer kritischen lebenserhaltenden Komponente.

Der Schwerpunkt muss auf den Materialien und der Präzision liegen. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass die Wahl des Materials und die Oberflächenbehandlung die Lebensdauer von Zahnrädern erheblich verlängern können. Dies verhindert katastrophales Versagen15 indem die Widerstandsfähigkeit direkt in die Komponente eingebaut wird.

| System Typ | Kritische Funktion des Losradgetriebes | Mögliche Auswirkungen eines Ausfalls |

|---|---|---|

| Luftfahrzeug | Übertragungsleistung in Aktoren | Verlust der Kontrolle über die Flugoberfläche |

| Medizinische Pumpe | Regulierung des Dosierungsmechanismus | Falsche Medikamentenabgabe |

| Roboterarm | Präzise Bewegung führen | Unkontrollierte Bewegung, Systemschäden |

Das Versagen eines Umlenkgetriebes in kritischen Systemen ist kein einfacher Ausfall. Es ist eine direkte Bedrohung der Sicherheit. Bei Anwendungen wie Flugzeugsteuerungen oder medizinischen Geräten kann ein solcher Ausfall katastrophale Folgen haben. Sorgfältige Konstruktion und Präzisionsfertigung sind unerlässlich, um solche Ereignisse zu verhindern.

Entriegeln Sie Präzisionslösungen für Umlenkgetriebe mit PTSMAKE

Sind Sie bereit, Ihre Zwischenradkonstruktionen zu verbessern oder komplexe Getriebeprobleme zu lösen? Wenden Sie sich jetzt an PTSMAKE und fordern Sie eine kostenlose Expertenberatung oder ein schnelles, unverbindliches Angebot an. Unsere Erfahrung in der Präzisionsfertigung gewährleistet, dass Ihre Projekte unübertroffene Zuverlässigkeit, Genauigkeit und Leistung erreichen - arbeiten Sie noch heute mit uns zusammen!

Erfahren Sie in unserer ausführlichen Analyse, wie sich dieser Faktor auf das Getriebegeräusch und die Präzision auswirkt. ↩

Erfahren Sie, wie sich dieser kleine Spalt auf die Präzision des Getriebes auswirkt, und entdecken Sie Methoden, um ihn zu kontrollieren. ↩

Erforschen Sie, wie die Eigenschaften von Materialien so gestaltet sind, dass sie mechanische Energie aufnehmen und ableiten können. ↩

Erfahren Sie, wie diese Berechnung der Oberflächenspannung die Tragfähigkeit und Lebensdauer eines Zahnrads bestimmt. ↩

Erforschen Sie diesen kritischen Lagerausfallmechanismus, um die langfristige Zuverlässigkeit und Integrität Ihres Systems zu verbessern. ↩

Entdecken Sie die Prinzipien der epizyklischen Bewegung und ihre Auswirkungen auf die Konstruktion von Getrieben. ↩

Erfahren Sie, wie diese wichtige Kennzahl das Getriebegeräusch direkt vorhersagt und wie Sie es in Ihren Konstruktionen minimieren können. ↩

Verstehen Sie, wie Sie Variablen für Ihre Optimierungsprobleme richtig auswählen und definieren. ↩

Erfahren Sie, wie sich diese unsichtbare Kraft auf Motorkomponenten und Leistung auswirken kann. ↩

Erfahren Sie, wie die Datenfernübertragung das industrielle IoT unterstützt und die Vorhersagefähigkeiten Ihres Systems verbessert. ↩

Entdecken Sie, wie spezielle Oberflächenbehandlungen Reibung und Verschleiß bei Hochleistungskomponenten reduzieren können. ↩

Erfahren Sie, wie diese fortschrittlichen Materialien entwickelt werden, um Eigenschaften zu kombinieren, die die Leistung und Haltbarkeit der Komponenten verbessern. ↩

Erfahren Sie, wie sich die Ausgasung auf die Auswahl von Materialien für Komponenten in Hochvakuumumgebungen auswirkt. ↩

Erforschen Sie, wie die Reihenfolge der miteinander verbundenen Teile die Bewegung Ihrer gesamten Baugruppe bestimmt. ↩

Erfahren Sie, wie dieser Begriff in der Technik definiert ist und was er für die Systemsicherheit und die Konstruktionsprotokolle bedeutet. ↩