Die Konstruktion von Schrägstirnrädern kann sich überwältigend anfühlen, wenn man mit komplexen Formeln und geometrischen Beziehungen konfrontiert wird. Vielen Ingenieuren fällt es schwer, theoretisches Wissen in praktische Konstruktionen umzusetzen, die in realen Anwendungen tatsächlich funktionieren.

Schrägverzahnte Zahnräder sind spiralförmig verzahnte Zahnräder, die im Vergleich zu Stirnrädern einen ruhigeren Lauf, eine höhere Tragfähigkeit und eine geringere Geräuschentwicklung aufweisen.

In diesem Leitfaden wird die Konstruktion von Stirnradgetrieben in praktische Schritte unterteilt, die Sie sofort anwenden können. Ich führe Sie durch die geometrischen Prinzipien, Kraftberechnungen, Materialauswahl und Fertigungsüberlegungen, die darüber entscheiden, ob Ihr Getriebesystem in der Praxis erfolgreich ist oder nicht.

Warum sollte man sich für Schrägverzahnungen und nicht für Geradverzahnungen entscheiden?

Bei der Konstruktion eines Kraftübertragungssystems ist die Wahl zwischen Stirnrad- und Schrägverzahnung von grundlegender Bedeutung. Beide haben für bestimmte Anwendungen deutliche Vorteile. Stirnräder sind einfacher und erzeugen keine Axialkraft.

Schrägverzahnte Getriebe bieten jedoch oft eine bessere Leistung. Sie arbeiten gleichmäßiger und leiser. Das macht sie ideal für Hochgeschwindigkeits- oder geräuschempfindliche Maschinen.

Die wichtigsten Unterschiede auf einen Blick

Lassen Sie uns die beiden direkt vergleichen. Der Hauptunterschied liegt in der Zahnkonstruktion, die sich auf alles von der Geräuschentwicklung bis zur Tragfähigkeit auswirkt.

| Merkmal | Stirnräder | Schraubenförmige Zahnräder |

|---|---|---|

| Lärmpegel | Hoch | Niedrig |

| Tragfähigkeit | Gut | Ausgezeichnet |

| Axialschub | Keine | Ja |

| Wirkungsgrad | Hoch | Geringfügig niedriger |

Diese Tabelle zeigt die grundlegenden Abwägungen, die Sie treffen müssen.

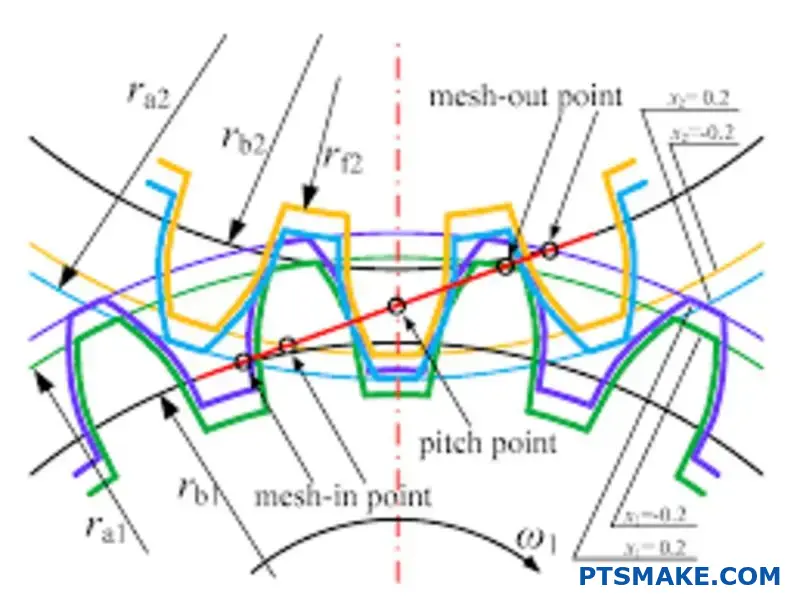

Bei näherer Betrachtung sind die schrägen Zähne von Schrägzahnrädern der Schlüssel. Im Gegensatz zu Stirnrädern, bei denen die Zähne über die gesamte Fläche ineinandergreifen, treffen sich die Zähne von Schrägzahnrädern an einem Punkt und weiten dann den Kontakt allmählich aus.

Der Vorteil von abgewinkelten Zähnen

Diese schrittweises Engagement1 ist der Grund, warum sie so leichtgängig sind. Die Last wird schrittweise übertragen, wodurch der plötzliche Stoß und das "Heulen", das bei Stirnradgetrieben vor allem bei hohen Geschwindigkeiten üblich ist, vermieden wird. Dadurch erhöht sich auch das Kontaktverhältnis, d. h. mehr Zähne teilen sich die Last zu einem bestimmten Zeitpunkt.

Höhere Belastung und Leistungsübertragung

Da mehr Zähne im Eingriff sind, können Schrägzahnräder höhere Lasten bewältigen als Geradzahnräder derselben Größe. Unsere Tests haben gezeigt, dass dies kompaktere und leistungsstärkere Getriebedesigns ermöglicht, was in Branchen wie der Automobil- und Luftfahrtindustrie ein großer Vorteil ist.

Der wichtigste Kompromiss: Axialschub

Es gibt jedoch einen großen Nachteil. Die abgewinkelten Zähne erzeugen eine Kraft entlang der Achse des Getriebes, die als Axialschub bezeichnet wird. Diese Kraft muss mit geeigneten Lagern, z. B. Axiallagern, bewältigt werden. Die Bewältigung dieser Kraft ist ein entscheidender Faktor für eine erfolgreiche Konstruktion von Schrägverzahnungen.

| Aspekt | Stirnrad | Stirnradgetriebe |

|---|---|---|

| Verlobung | Plötzlich, vollgesichtig | Allmählich, progressiv |

| Vibration | Höher | Unter |

| Bedarf an Lagern | Einfache Radiallager | Radial- und Axiallager |

| Am besten für | Toleranz bei niedrigen Geschwindigkeiten und hohem Geräuschpegel | Bedarf an hoher Geschwindigkeit und geringem Geräuschpegel |

Schrägverzahnte Zahnräder bieten einen sanfteren, leiseren Betrieb und eine höhere Tragfähigkeit aufgrund ihrer schrägen Zähne. Allerdings führt diese Konstruktion einen Axialschub ein, eine Kraft, die eine sorgfältige Steuerung mit speziellen Lagern erfordert, was die Komplexität im Vergleich zu einfacheren Stirnradgetrieben erhöht.

Welches sind die grundlegenden geometrischen Parameter?

Lassen Sie uns den Kern der Schrägverzahnungsgeometrie aufschlüsseln. Es geht um ein paar Schlüsselparameter. Diese Zahlen definieren die Form des Zahnrads. Sie bestimmen auch, wie es mit anderen Zahnrädern zusammenwirkt.

Sie zu verstehen ist für eine erfolgreiche Produktion unerlässlich.

Helix-Winkel: Die entscheidende Wendung

Der Schrägungswinkel ist das entscheidende Merkmal. Er ist der Winkel der Zähne im Verhältnis zur Achse des Zahnrads. Dieser Winkel ermöglicht einen sanfteren, leiseren Betrieb im Vergleich zu Stirnrädern.

Teilung und Modul: Dimensionierung der Verzahnung

Die Teilung misst den Abstand zwischen den Zähnen. Das Modul ist ein metrisches Äquivalent, das die Zahngröße definiert. Damit Zahnräder korrekt ineinandergreifen, ist es wichtig, dass diese Angaben stimmen.

| Parameter | Beschreibung |

|---|---|

| Normale Tonhöhe | Der Abstand zwischen den Zähnen, gemessen senkrecht zum Zahn. |

| Transversale Teilung | Der Abstand zwischen den Zähnen, gemessen entlang des Teilkreises. |

Die tiefere Geometrie

Neben diesen Grundlagen sind mehrere andere Parameter entscheidend. Sie dienen der Feinabstimmung der Leistung und der Herstellbarkeit des Getriebes. Bei PTSMAKE konzentrieren wir uns von Anfang an auf diese Details. Dadurch wird sichergestellt, dass das endgültige Teil die genauen Spezifikationen erfüllt.

Eingriffswinkel

Der Eingriffswinkel beeinflusst die Art der Kraftübertragung. Er beeinflusst die Form des Zahnprofils. Ein üblicher Winkel ist 20 Grad. Für spezifische Belastungsanforderungen können jedoch auch individuelle Winkel verwendet werden. Dies ist ein entscheidendes Detail bei der Konstruktion von Hochleistungs-Schrägzahnrädern.

Modul: Normal vs. Transversal

Wie die Teilung hat auch das Modul zwei Formen. Das Normalmodul wird senkrecht zum Zahn gemessen. Das Quermodul wird in der Rotationsebene gemessen. Ineinander greifende Schrägstirnräder müssen denselben Normalmodul haben, damit sie richtig ineinander greifen.

Addendum und Dedendum: Zahnhöhe

Diese Parameter bestimmen die Höhe des Zahns. Die Kopfhöhe ist die Höhe über dem Teilkreis2. Die Fußspitze ist die Tiefe unterhalb der Fußspitze. Zusammen bestimmen sie die Arbeitstiefe und den Abstand zwischen den Zähnen des Eingriffs.

| Parameter | Funktion | Auswirkungen |

|---|---|---|

| Helix-Winkel | Definiert die Zahnneigung | Glattheit, Schubkraft |

| Eingriffswinkel | Form des Zahnprofils | Kraftübertragung, Stärke |

| Modul | Größe des Zahns | Größe und Stärke des Getriebes |

| Nachtrag | Oberer Teil des Zahns | Tiefe des Engagements |

| Dedendum | Unterer Teil des Zahns | Freigabe |

Die Beherrschung dieser geometrischen Parameter ist von grundlegender Bedeutung. Der Schrägungswinkel, die Steigung, der Eingriffswinkel und die Zahnhöhe bestimmen die Form, die Funktion und die Effizienz des Zahnrads. Sie sind der Bauplan für die Herstellung hochwertiger Schrägverzahnungen.

Was ist die Funktion des Schrägungswinkels?

Der Schrägungswinkel ist nicht nur eine zufällige Zahl. Er ist eine entscheidende Designentscheidung. Er hat direkten Einfluss auf die Leistung von Zahnrädern. Diese Wahl erfordert einen sorgfältigen Balanceakt.

Ein größerer Winkel bedeutet einen ruhigeren, leiseren Betrieb. Aber er erzeugt auch mehr Axialschub. Ein kleinerer Winkel bewältigt mehr Last mit weniger Schub. Er kann jedoch lauter sein.

Es ist wichtig, über die richtige Konstruktion von Stirnrädern nachzudenken. Bei jedem Projekt müssen wir diese Faktoren abwägen.

| Helix-Winkel | Profis | Nachteile |

|---|---|---|

| Niedrig (z. B. < 20°) | Hohe Tragfähigkeit, geringer Axialschub | Höheres Rauschen, weniger glatt |

| Hoch (z. B. > 30°) | Leiser Betrieb, sanftes Einrasten | Geringere Tragfähigkeit, hohe axiale Schubkraft |

Die Wahl des richtigen Winkels für die Aufgabe

Die Wahl des perfekten Schrägungswinkels ist entscheidend. Sie hängt ganz von den Anforderungen der jeweiligen Anwendung ab. Hier gibt es keine pauschale Antwort.

Bei PTSMAKE begleiten wir unsere Kunden durch diesen Prozess. Wir helfen ihnen, das optimale Gleichgewicht für ihre Bedürfnisse zu finden. Dies gewährleistet Leistung und Langlebigkeit.

Hochgeschwindigkeitsanwendungen

Bei Hochgeschwindigkeitssystemen, wie z. B. Fahrzeuggetrieben, verwenden wir häufig größere Schrägungswinkel. Üblich ist ein Winkel zwischen 30° und 45°.

Diese Wahl gewährleistet eine reibungslosere Kraftübertragung. Ein höherer Winkel erhöht die Kontaktverhältnis3was Lärm und Vibrationen deutlich reduziert. Der Kompromiss ist ein höherer Axialschub. Diese Kraft muss mit robusten Lagern bewältigt werden.

Hochbelastete Anwendungen

Im Gegensatz dazu steht bei Industriemaschinen oft die Festigkeit im Vordergrund. Hier ist ein kleinerer Schrägungswinkel, typischerweise 15° bis 25°, besser.

Diese Konstruktion maximiert die Tragfähigkeit. Außerdem bleibt der Axialschub überschaubar, was die Belastung des Systems reduziert. Unsere Ergebnisse zeigen, dass dieser Ansatz die Haltbarkeit in stark beanspruchten Umgebungen verbessert.

| Anwendungsbeispiel | Typischer Helix-Winkel | Primäre Zielsetzung |

|---|---|---|

| Kfz-Getriebe | 30° - 45° | Rauschunterdrückung |

| Industrieller Förderer | 15° - 25° | Tragfähigkeit |

| Präzisions-Robotik | 20° - 35° | Ausgewogenheit von Sanftheit und Stärke |

Der Schrägungswinkel ist ein Schlüsselelement bei der Konstruktion von Stirnradgetrieben. Er hat direkten Einfluss auf Tragfähigkeit, Geräuschentwicklung und Axialschub. Die Wahl des optimalen Winkels ist ein entscheidender Kompromiss, der auf die Leistungsanforderungen der jeweiligen Anwendung zugeschnitten ist.

Welche Kräfte wirken auf ein Schrägstirnrad?

Wenn Schrägzahnräder ineinandergreifen, wirkt eine einzige resultierende Kraft auf die Zahnoberfläche. Für die praktische Auslegung wird diese Kraft in drei verschiedene Komponenten aufgeteilt.

Dieser Ansatz vereinfacht die Analyse. Er ermöglicht es uns, vorherzusagen, wie sich das Zahnrad unter Last verhalten wird. Das Verständnis dieser Vektoren ist von grundlegender Bedeutung.

Jedes Bauteil hat eine bestimmte Richtung und wirkt sich unterschiedlich auf das Zahnrad, die Welle und die Lager aus.

Die drei wichtigsten Kraftkomponenten

Hier ist eine kurze Aufschlüsselung der einzelnen Kraftvektoren:

| Kraftkomponente | Primäre Funktion/Wirkung |

|---|---|

| Tangential | Überträgt Drehmoment und Leistung |

| Radial | Schiebt die Zahnräder voneinander weg |

| Axial (Schubkraft) | Schiebt das Getriebe entlang seiner Wellenachse |

Der richtige Umgang mit diesen Kräften ist der Schlüssel für ein zuverlässiges System.

Warum diese Kräfte für das Design wichtig sind

Die Berechnung dieser Kräfte ist mehr als eine Übung aus dem Lehrbuch. Sie hat direkte Auswirkungen auf die gesamte mechanische Baugruppe. Die Vernachlässigung einer Komponente kann zum Ausfall des Systems führen.

Bei PTSMAKE beginnt unser Prozess für die Konstruktion von Stirnrädern immer mit einer gründlichen Kraftanalyse.

Tangentialkraft (Gewicht)

Dies ist das Arbeitspferd. Es ist die Kraft, die die Leistung von einem Zahnrad auf das andere überträgt. Sie lässt sich direkt aus dem Drehmoment und dem Teilkreisdurchmesser des Zahnrads berechnen.

Radialkraft (Wr)

Diese Kraft wirkt in Richtung der Mitte des Zahnrads. Sie versucht, die beiden ineinander greifenden Zahnräder auseinander zu drücken. Diese Belastung muss von den Wellenlagern aufgenommen werden. Falsch spezifizierte Lager verschleißen bei hohen Radiallasten schnell.

Axialkraft (Wa)

Dieser auch als Schubkraft bezeichnete Effekt ist nur bei Schrägstirnrädern vorhanden. Sie wirkt parallel zur Drehachse des Zahnrads. Diese Kraft erfordert Axial- oder Schrägkugellager, um zu verhindern, dass sich das Zahnrad auf der Welle bewegt. Ein Schlüsselfaktor ist die normale Eingriffswinkel4die dazu beiträgt, das Ausmaß dieser Kräfte zu bestimmen.

| Kraft | Entwurfsüberlegungen | Potenzieller Fehlermodus |

|---|---|---|

| Tangential | Wellenfestigkeit, Passfedernutdesign | Zahnabscherung, Torsionsversagen der Welle |

| Radial | Auswahl von Lagern, Analyse der Wellendurchbiegung | Vorzeitiger Lagerverschleiß, Ermüdung |

| Axial | Auswahl der Axiallager, Gehäusefestigkeit | Überhitzung des Lagers, Fehlausrichtung des Getriebes |

Bei früheren Projekten haben wir festgestellt, dass das Übersehen des Axialschubs eine häufige Fehlerquelle bei ersten Prototypen von weniger erfahrenen Teams ist.

Das Verständnis der drei Kraftkomponenten - tangential, radial und axial - ist entscheidend. Dieses Wissen fließt direkt in die Konstruktion robuster Wellen und die Auswahl geeigneter Lager ein, um katastrophale mechanische Ausfälle zu verhindern und die langfristige Zuverlässigkeit Ihrer Anwendung zu gewährleisten.

Welches sind die wichtigsten Arten von Schrägverzahnungen?

Die Anordnung von Stirnradgetrieben wird in erster Linie durch die Ausrichtung ihrer Wellen bestimmt. Das Verständnis dieser Konfigurationen ist der Schlüssel für eine effektive Konstruktion von Stirnradgetrieben.

Die beiden Haupttypen sind achsparallele und achsgekreuzte Anordnungen. Jede dient einem bestimmten Zweck.

Schlüssel-Arrangement-Typen

Ihre Wahl hängt ganz davon ab, ob die Wellen, die Sie verbinden müssen, parallel sind oder nicht. Dies ist eine grundlegende Entscheidung bei der Konstruktion von Getrieben.

| Arrangement Typ | Ausrichtung der Welle | Primärer Kontakt |

|---|---|---|

| Parallele Achse | Parallel | Leitung Kontakt |

| Achsenübergreifend | Nicht-parallel, nicht-überschneidend | Kontaktperson |

Dieser grundlegende Unterschied wirkt sich auf alles aus, vom Wirkungsgrad bis zur Tragfähigkeit.

Bei der Konstruktion eines Getriebesystems ist die Wellenauslegung die erste Randbedingung, die Sie berücksichtigen müssen. Sie bestimmt, welche Art von Schrägverzahnung für Ihre Anwendung überhaupt möglich ist. Bei PTSMAKE fangen wir immer hier an.

Achsenparallele Anordnungen

Diese sind am weitesten verbreitet. Sie übertragen die Kraft zwischen zwei parallelen Wellen. Damit die außenliegenden Zahnräder richtig ineinandergreifen können, müssen sie gegenläufige Windungen haben (eine rechts- und eine linksgängige). Diese Konfiguration ist sehr effizient und kann große Lasten bewältigen. Sie ist das Rückgrat vieler industrieller Getriebe und Untersetzungsgetriebe.

Achsenübergreifende Anordnungen

Diese auch als Schraubräder bezeichneten Zahnräder verbinden zwei nicht parallele, sich nicht schneidende Wellen. Eine Besonderheit ist, dass die Zahnräder denselben Zeiger haben können (beide rechts oder beide links).

Ihr Kontakt ist jedoch theoretisch ein einziger Punkt. Dies schränkt ihre Tragfähigkeit ein. Auch der Wirkungsgrad ist aufgrund der höheren Gleitreibung geringer. Die erzeugten Kräfte, wie Axialschub5erfordern auch ein sorgfältiges Management bei der Konstruktion der Lager.

Vergleich von Anwendung und Grenzen

Schauen wir uns an, wo jeder Typ seine Stärken und seine Schwächen hat.

| Typ | Gemeinsame Anwendungen | Wesentliche Beschränkungen |

|---|---|---|

| Parallele Achse | Kfz-Getriebe, Industriegetriebe, Untersetzungsgetriebe | Kann nur für parallele Wellen verwendet werden |

| Achsenübergreifend | Kfz-Lenkungsmechanismen, leichte Instrumentenantriebe | Geringerer Wirkungsgrad, begrenzte Tragfähigkeit, höherer Verschleiß |

Bei früheren Projekten haben wir festgestellt, dass sich Getriebe mit gekreuzten Achsen am besten für die Bewegungsübertragung eignen, nicht für die Übertragung hoher Leistungen.

Stirnradgetriebe werden in zwei Haupttypen eingeteilt: mit parallelen Achsen und mit gekreuzten Achsen. Die Wahl wird durch die Wellenausrichtung bestimmt, wobei parallele Anordnungen einen höheren Wirkungsgrad und eine höhere Tragfähigkeit bieten, während achsgekreuzte Anordnungen eine einzigartige geometrische Flexibilität für nicht parallele Wellen bieten.

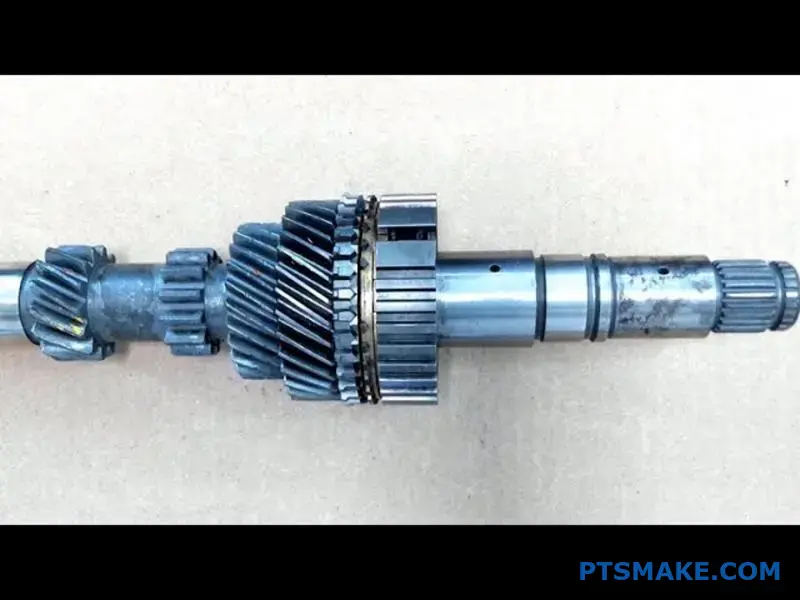

Wie werden schrägverzahnte Zahnräder nach Herstellungsverfahren eingeteilt?

Die Wahl des richtigen Herstellungsverfahrens ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung, die Kosten und die Vorlaufzeit Ihrer Ausrüstung aus. Das Verfahren bestimmt wirklich das Endprodukt.

Wir betrachten hauptsächlich vier gängige Verfahren. Diese sind das Abwälzfräsen, das Stoßen, das Fräsen und das Schleifen. Jedes dieser Verfahren hat seine Berechtigung bei der Konstruktion von Schrägstirnrädern.

Lassen Sie uns einen kurzen Vergleich anstellen.

| Prozess | Am besten für | Geschwindigkeit |

|---|---|---|

| Wälzfräsen | Hohe Lautstärke | Schnell |

| Gestaltung | Interne Zahnräder | Mittel |

| Fräsen | Prototypen | Langsam |

| Schleifen | Hohe Präzision | Langsam |

Schauen wir uns diese Methoden genauer an. Die beste Wahl hängt immer von Ihren spezifischen Anwendungsanforderungen ab. Es geht um eine sorgfältige Abwägung von Qualität, Geschwindigkeit und Budget.

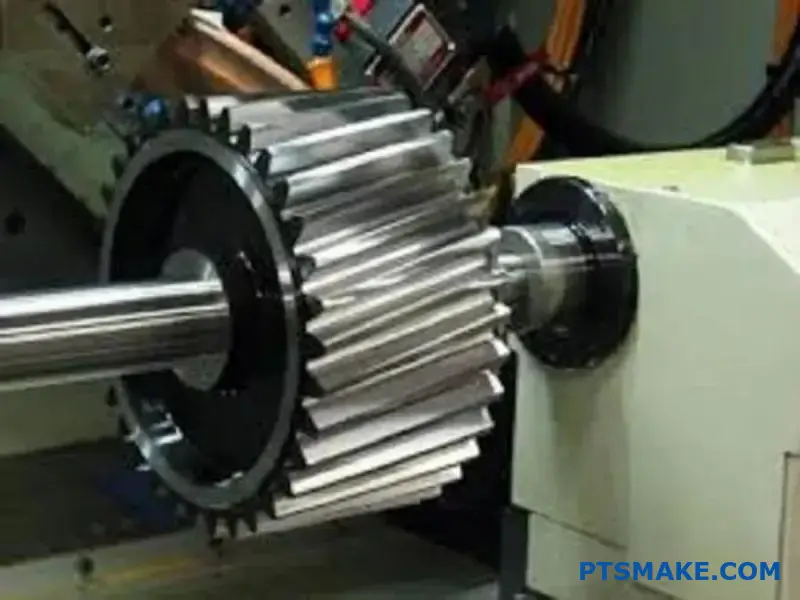

Hobbing: Das Arbeitspferd

Das Wälzfräsen ist ein kontinuierlicher Prozess. Dadurch ist es sehr schnell und kostengünstig für mittlere bis große Produktionsserien. Es erzeugt hochwertige Zahnräder, die für die meisten industriellen Anwendungen geeignet sind. Das Verfahren ist hocheffizient.

Fräsen und Gestalten: Vielseitigkeit

Beim Fräsen wird ein Formfräser verwendet, der an die Zahnlücke angepasst ist. Es ist langsamer als das Abwälzfräsen, aber sehr vielseitig für Prototypen oder Kleinserien. Das Wälzfräsen ist ideal für die Herstellung von Innenverzahnungen oder Zahnrädern mit Merkmalen, die den Freiraum des Fräsers einschränken.

Schleifen: Der letzte Schliff

Schleifen ist in der Regel ein Endbearbeitungsvorgang. Es wird angewandt, nachdem ein Zahnrad vorgestanzt und wärmebehandelt worden ist. Dieses Verfahren sorgt für außergewöhnliche Genauigkeit und eine hervorragende Oberflächengüte. Es gewährleistet die Präzision der Evolventenprofil6 ist nahezu perfekt. Bei früheren Projekten von PTSMAKE haben wir das Schleifen für Teile aus der Luft- und Raumfahrt verwendet, bei denen Präzision nicht verhandelbar ist.

Hier finden Sie einen detaillierteren Vergleich auf der Grundlage unserer Testergebnisse.

| Prozess | Präzisionsnivellier | Oberflächenbehandlung | Produktionsgeschwindigkeit | Relative Kosten |

|---|---|---|---|---|

| Fräsen | Niedrig | Raue | Langsam | Niedrig |

| Gestaltung | Mittel | Messe | Mittel | Mittel |

| Wälzfräsen | Hoch | Gut | Schnell | Mittel |

| Schleifen | Sehr hoch | Ausgezeichnet | Langsam | Hoch |

Die Wahl des Herstellungsverfahrens ist eine wichtige Konstruktionsentscheidung. Es bestimmt die endgültige Präzision, die Oberflächengüte, die Produktionsgeschwindigkeit und die Gesamtkosten des Stirnradgetriebes. Die Abstimmung des Verfahrens auf die spezifischen Anforderungen Ihrer Anwendung gewährleistet das bestmögliche Ergebnis für Ihr Projekt.

Wie strukturiert die Wahl der Materialien den Designprozess?

Die Wahl des richtigen Zahnradmaterials ist ein entscheidender erster Schritt. Es geht um ein Gleichgewicht von Leistung, Herstellbarkeit und Kosten. Diese Wahl legt den Rahmen für das gesamte Projekt fest.

Ihre Entscheidung hier hat Auswirkungen auf alles, was folgt. Sie definiert die Grenzen und Möglichkeiten Ihres Entwurfs.

Ein Überblick über gängige Materialien

Die meisten Ausrüstungsmaterialien lassen sich in einige wenige Hauptkategorien einteilen. Jede Familie hat bestimmte Vorteile und Kompromisse, die es zu berücksichtigen gilt.

| Werkstoff-Gruppe | Schlüsselmerkmal | Am besten für |

|---|---|---|

| Stähle | Hohe Festigkeit und Langlebigkeit | Industrielle Maschinen |

| Kunststoffe | Geräuscharm & selbstschmierend | Konsumgüter |

| Bronzen | Geringe Reibung und Anpassungsfähigkeit | Schneckenradantriebe |

Das Verständnis dieser Gruppen ist für eine wirksame Gestaltung unerlässlich.

Tieferes Eintauchen in Materialeigenschaften

Lassen Sie uns jede Kategorie näher betrachten. Die Besonderheiten Ihrer Anwendung werden Sie bei der Wahl der besten Option leiten. Wir von PTSMAKE helfen unseren Kunden täglich, diese Entscheidungen zu treffen.

Stähle: Die Kraftpakete

Stähle sind die häufigste Wahl für Zahnräder. Stähle mit niedrigem Kohlenstoffgehalt lassen sich leicht bearbeiten, müssen aber möglicherweise oberflächengehärtet werden. Stähle mit mittlerem Kohlenstoffgehalt bieten eine gute Mischung aus Festigkeit und Zähigkeit.

Legierte Stähle sind die Spitzenreiter. Sie werden für hochbeanspruchte Anwendungen verwendet, darunter auch für robuste schrägverzahnte Zahnräder. Die Wärmebehandlung ist der Schlüssel zur Entfaltung ihres vollen Potenzials. Dies ist ein zusätzlicher Schritt, der jedoch die Leistung erheblich steigert.

Kunststoffe: Leise und effizient

Technische Kunststoffe wie Nylon und Acetal (Delrin) sind fantastisch. Sie eignen sich perfekt für leichte bis mittelschwere Lasten, bei denen Geräuscharmut entscheidend ist. Denken Sie an Bürodrucker oder medizinische Geräte.

Ihre selbstschmierenden Eigenschaften verringern den Wartungsbedarf. Außerdem sind sie durch das Spritzgießen kostengünstig für die Großserienproduktion, ein Verfahren, auf das wir uns spezialisiert haben.

Bronzen: Der ideale Partner

Bronzelegierungen haben eine besondere Rolle. Sie werden häufig für Schneckenräder verwendet, die gegen eine Stahlschnecke laufen. Das liegt daran, dass Bronze ein weicheres, anpassungsfähiges Material ist.

Diese Paarung verhindert das Festfressen und verringert die Reibung. Die Herstellung erfolgt häufig durch Gießen oder Sinterung7ein Verfahren, mit dem poröse Teile geschaffen werden können, die Schmiermittel aufnehmen können.

| Material-Kategorie | Relative Stärke | Relative Kosten | Hauptvorteil |

|---|---|---|---|

| Kohlenstoff- und legierte Stähle | Sehr hoch | Mittel - Hoch | Dauerhaftigkeit unter Belastung |

| Technische Kunststoffe | Niedrig - Mittel | Niedrig | Leise, keine Schmierung |

| Bronze-Legierungen | Mittel | Hoch | Geringe Reibung mit Stahl |

Die Wahl des Materials ist ein grundlegender Kompromiss bei der Konstruktion. Stähle bieten eine unübertroffene Festigkeit, Kunststoffe sorgen für einen leisen und kostengünstigen Betrieb, und Bronzen zeichnen sich durch eine besonders geringe Reibung aus. Die einzigartigen Anforderungen Ihrer Anwendung bestimmen den besten Weg nach vorn.

Welche Arten der Schmierung gibt es bei Stirnradgetrieben?

Die Wahl der richtigen Schmierungsmethode ist entscheidend. Sie wirkt sich direkt auf die Effizienz und Lebensdauer Ihrer Schrägzahnräder aus. Es gibt kein Patentrezept für alle Methoden.

Das hängt von Ihrer spezifischen Anwendung ab. Zu den wichtigsten Faktoren gehören Betriebsgeschwindigkeit, Last und Temperatur. Schauen wir uns die gängigen Optionen an.

Wichtige Schmierungsmethoden

Im Allgemeinen werden drei Haupttypen unterschieden. Jede hat ihren Platz in einer angemessenen Konstruktion von Stirnrädern.

| Schmierung Methode | Primärer Anwendungsfall | Komplexität |

|---|---|---|

| Ölspritzer/Bad | Mäßige Geschwindigkeit und Belastung | Niedrig |

| Erzwungene Ölzirkulation | Hohe Geschwindigkeit und hohe Belastung | Hoch |

| Schmierfett | Niedrige Geschwindigkeit und abgedichtete Einheiten | Niedrig |

Ölspritzer vs. Forciertes Öl vs. Schmierfett

Schauen wir uns die einzelnen Methoden an. Wenn Sie die Vor- und Nachteile verstehen, können Sie eine bessere Wahl treffen. In unseren Projekten bei PTSMAKE ist dies ein häufiges Diskussionsthema.

Ölspritz-/Badsysteme

Dies ist die einfachste Methode. Die Zahnräder tauchen in ein Ölreservoir ein und spritzen das Öl auf andere Komponenten. Sie ist kostengünstig und zuverlässig für viele allgemeine Anwendungen.

Bei hohen Geschwindigkeiten kommt es jedoch zum "Aufwirbeln". Dies führt zu übermäßiger Hitze und Leistungsverlust. Das ist nicht ideal für Hochleistungssysteme.

Erzwungene Ölzirkulation

Bei dieser Methode wird eine Pumpe verwendet. Sie sprüht einen kontinuierlichen Strom gekühlten, gefilterten Öls direkt auf den Zahnkranz. Dies ist die erste Wahl für anspruchsvolle Arbeiten.

Es zeichnet sich durch eine hervorragende Wärmeableitung aus. Das macht sie perfekt für Hochgeschwindigkeits- und Schwerlastbedingungen, bei denen die Temperaturen in die Höhe schnellen können. Der größte Nachteil sind seine Komplexität und seine Kosten.

Zwangsölsysteme sind unerlässlich, wenn die Querneigungsgeschwindigkeit8 ist hoch, so dass ein stabiler Ölfilm die Verzahnung vor Verschleiß schützt.

Fettschmierung

Schmierfett ist am besten für abgedichtete Getriebe geeignet. Es eignet sich auch hervorragend für Anwendungen, die für die regelmäßige Wartung nur schwer zugänglich sind. Es haftet gut auf Oberflächen.

Seine größte Schwäche ist die schlechte Wärmeübertragung. Schmierfett kann die Zahnräder nicht so kühlen wie Öl. Es eignet sich am besten für langsame, intermittierende oder leicht belastete Anwendungen.

| Methode | Profis | Nachteile |

|---|---|---|

| Ölspritzer | Einfach, kostengünstig | Schlechte Wärmeableitung, begrenzte Geschwindigkeit |

| Forciertes Öl | Ausgezeichnete Kühlung und Filterung | Komplex, hohe Kosten, benötigt Energie |

| Schmierfett | Bleibt an Ort und Stelle, wartungsarm | Schlechte Kühlung, kann mit der Zeit aushärten |

Die Wahl der richtigen Methode ist ein Balanceakt. Sie müssen die Leistungsanforderungen gegen die Systemkomplexität und die Kosten abwägen. Ihre Wahl wirkt sich direkt auf die Langlebigkeit des Getriebes aus. Sie stellt sicher, dass Ihr Schrägverzahnungssystem unter den spezifischen Arbeitsbedingungen wie vorgesehen funktioniert.

Was sind die Schlüsselelemente eines Lastenhefts für Getriebe?

Eine detaillierte Fertigungszeichnung ist das Endergebnis Ihres Entwurfsprozesses. Sie ist die einzige Quelle der Wahrheit für die Produktion.

In diesem Dokument müssen alle wichtigen Details klar dargestellt werden. Ohne dieses Dokument riskieren Sie kostspielige Fehler und Verzögerungen. Es schlägt eine Brücke zwischen Entwurfsabsicht und Fertigungsrealität.

Grundlegende Daten zum Getriebe

Die Kernparameter definieren die Grundgeometrie des Zahnrads. Diese müssen präzise und eindeutig sein.

| Parameter | Beschreibung |

|---|---|

| Anzahl der Zähne (Z) | Legt die Größe und das Verhältnis des Zahnrads fest. |

| Modul (m) | Das Verhältnis zwischen dem Bezugsdurchmesser und der Anzahl der Zähne. |

| Eingriffswinkel (α) | Der Winkel der Kraftübertragung zwischen den Zähnen. |

| Helix-Winkel und -Hand (β) | Bei Schrägzahnrädern wird der Zahnwinkel und die Richtung (links/rechts) festgelegt. |

Material und Qualität

Diese Spezifikationen bestimmen die Leistung und Lebensdauer des Zahnrads. Sie umfassen das spezifische Material, die erforderliche Wärmebehandlung und das erwartete Qualitätsniveau.

Die Informationen auf einer Zeichnung gehen weit über die reinen Zahlen hinaus. Jedes Detail hat einen Zweck und wirkt sich direkt auf die Funktion, die Haltbarkeit und die Kosten des endgültigen Teils aus. Wenn nur ein einziges Element fehlt, kann das zu großen Problemen führen.

Kritische Fertigungstoleranzen

Toleranzen definieren die zulässige Abweichung für jedes Maß. Enge Toleranzen sind für hochpräzise Anwendungen unerlässlich, erhöhen aber die Herstellungskosten. Wir von PTSMAKE helfen unseren Kunden dabei, ein Gleichgewicht zwischen den Leistungsanforderungen und der Machbarkeit der Produktion herzustellen. Klare Toleranzen für Zahnprofil, Steigung und Teilung sind entscheidend. Dies gilt insbesondere für die Konstruktion komplexer Schrägzahnräder.

Wärmebehandlung und Oberflächenbehandlung

Die Wahl des Materials ist nur der Anfang. Spezifikationen für die Wärmebehandlung, wie Aufkohlung oder Nitrierung, sind entscheidend, um die erforderliche Härte und Verschleißfestigkeit zu erreichen. Auch die Anforderungen an die Oberflächenbeschaffenheit wirken sich auf Leistung und Reibung aus. Ein oft übersehenes Detail ist die Zusatzmodifikationskoeffizient9was für die Vermeidung von Zahnüberschneidungen bei bestimmten Zahnradpaaren entscheidend ist.

Das geforderte Qualitätsniveau, das häufig durch Normen wie AGMA oder ISO definiert ist, bestimmt das Prüfverfahren. Er stellt sicher, dass das Getriebe die Anforderungen seiner Anwendung erfüllt.

| Qualitätsstufe (AGMA) | Typische Anwendung |

|---|---|

| Q5 - Q7 | Allgemeine Industriemaschinen, Spielzeug. |

| Q8 - Q10 | Kfz-Getriebe, Werkzeugmaschinen. |

| Q11 - Q13 | Luft- und Raumfahrt, Hochgeschwindigkeitskraftübertragung. |

| Q14 - Q15 | Master-Getriebe, Präzisionsinstrumentierung. |

Es ist nicht verhandelbar, dass diese Spezifikationen in der Zeichnung richtig sind. Es ist die Blaupause, die wir verwenden, um Ihren Entwurf in ein zuverlässiges, leistungsstarkes Bauteil zu verwandeln.

Eine vollständige Fertigungszeichnung ist das ultimative Kommunikationsmittel. Sie stellt sicher, dass die Vision des Konstrukteurs perfekt in ein physisches Teil umgesetzt wird, wodurch Unklarheiten beseitigt und kostspielige Produktionsfehler vermieden werden.

Wie sieht der Vergleich zwischen einfach- und doppelschrägverzahnten (Fischgräten-) Zahnrädern aus?

Die Entscheidung zwischen Einzel- und Doppelschrägverzahnung ist eine wichtige konstruktive Entscheidung. Es ist ein klassischer technischer Kompromiss zwischen Leistung und Kosten.

Doppelschrägverzahnte oder Fischgrätenräder haben einen einzigartigen Vorteil. Sie heben von Natur aus den Axialschub auf. Dies ermöglicht höhere Schrägungswinkel.

Das Ergebnis ist eine sanftere, leisere Kraftübertragung. Dieser Vorteil hat jedoch seinen Preis. Sie sind viel komplexer und teurer in der Herstellung. Dies ist ein wichtiger Aspekt der Konstruktion von Stirnradgetrieben.

Die wichtigsten Kompromisse auf einen Blick

| Merkmal | Einfaches Stirnradgetriebe | Doppelschrägverzahnung (Herringbone) |

|---|---|---|

| Axialschub | Erzeugt Schubkraft | Selbstabschaltung |

| Operation | Glatt | Außergewöhnlich sanft und leise |

| Kosten | Unter | Erheblich höher |

| Komplexität | Einfacher zu machen | Komplex in der Herstellung |

Die wichtigste Entscheidung bei der Gestaltung: Schubkraft vs. Komplexität

Der grundlegende Unterschied liegt in der axialen Schubkraft. Ein einzelnes schrägverzahntes Zahnrad schiebt sich beim Drehen seitlich entlang seiner Achse. Diese Kraft muss mit robusten Axiallagern bewältigt werden. Diese Lager erhöhen die Kosten und die Komplexität der gesamten Baugruppe.

Doppelschrägverzahnte Zahnräder lösen dieses Problem auf elegante Weise. Sie bestehen im Wesentlichen aus zwei spiegelbildlich angeordneten Einzelschrägstirnrädern. Die Schubkraft der einen Seite hebt die Schubkraft der anderen Seite perfekt auf. Durch diese in sich geschlossene Konstruktion entfällt die Notwendigkeit eines externen Schubmanagements.

Leistungssteigerung durch Doppelschrägverzahnung

Da der Axialschub keine Rolle mehr spielt, können die Ingenieure viel höhere Schrägungswinkel verwenden. Ein größerer Winkel bedeutet, dass mehr Zähne in einem bestimmten Moment in Kontakt sind. Dies erhöht die Tragfähigkeit und sorgt für eine sanftere Kraftübertragung. Das Ergebnis sind weniger Vibrationen und ein leiserer Betrieb.

Die Herausforderung in der Fertigung

Diese überragende Leistung ist mit erheblichen Fertigungshürden verbunden. Es ist schwierig, die gegenläufigen Schraubenlinien in perfekter Ausrichtung zu erzeugen. Verzahnungsprozesse wie Wälzfräsen10 erfordern spezielle Werkzeuge oder mehrere Aufspannungen.

Jeder Versatz zwischen den beiden Hälften kann zu einer erneuten Belastung führen. Dadurch werden die Vorteile der Konstruktion zunichte gemacht. Bei PTSMAKE setzen wir moderne CNC-Maschinen ein, um diese kritische Präzision zu gewährleisten. Diese Präzision schlägt sich direkt in höheren Herstellungskosten nieder.

| Aspekt | Einzelne Spirale | Doppelspirale |

|---|---|---|

| Bedarf an Lagern | Erfordert Axiallager | Keine Axiallager erforderlich |

| Helix-Winkel | Begrenzt durch Schubkraft | Kann für Glätte höher sein |

| Herstellung | Standardverfahren | Spezialisierte Maschinen/Aufbauten |

| Anmeldung | Allgemeiner Zweck | Hohe Drehmomente, hohe Geschwindigkeiten |

Die Entscheidung liegt auf der Hand: Doppelschrägverzahnte Getriebe bieten eine überlegene Leistung, da sie den Axialschub eliminieren und somit einen reibungsloseren Betrieb ermöglichen. Dies ist jedoch aufgrund der komplexen Herstellungsanforderungen mit einem erheblichen Kostenaufschlag verbunden. Es ist ein Kompromiss zwischen idealer Leistung und realistischem Budget.

Welche Rolle spielt die Oberflächenbehandlung für die Lebensdauer von Zahnrädern?

Die Oberflächenbehandlung ist der letzte und entscheidende Schritt. Sie bestimmen die Widerstandsfähigkeit eines Zahnrads gegen Verschleiß und Ermüdung. Betrachten Sie sie als eine Art Panzerung für Ihr Bauteil.

Diese Techniken werden im Allgemeinen in zwei Hauptkategorien unterteilt. Die Wahl hängt ganz von der Anwendung und dem Material des Zahnrads ab.

Härtungskategorien

Der Hauptunterschied besteht darin, wie tief die Härtung geht. Muss das gesamte Zahnrad gehärtet werden oder nur die Oberfläche?

| Härtung Typ | Zentrale Eigenschaft | Oberfläche Eigenschaft |

|---|---|---|

| Durchhärtung | Hart | Hart |

| Einsatzhärtung | Zäh und dehnbar | Hart und verschleißfest |

Diese Wahl ist für die Leistung von grundlegender Bedeutung.

Bei Zahnrädern ist das Einsatzhärten oft die bessere Wahl. Es schafft eine Komponente mit zwei Eigenschaften. Sie erhalten eine sehr harte, verschleißfeste Oberfläche mit einem weicheren, zäheren Kern.

Diese Kombination verhindert Oberflächenverschleiß durch Kontaktbelastung. Gleichzeitig absorbiert der duktile Kern Stoßbelastungen, ohne zu zerbrechen. Es ist das Beste aus beiden Welten. Bei dem Verfahren wird der Stahl erhitzt, um seine Struktur in Austenit11 vor dem Abschrecken.

Gängige Einsatzhärtungsmethoden

Bei PTSMAKE arbeiten wir häufig mit drei primären Methoden. Jede hat einzigartige Vorteile für Anwendungen wie die Konstruktion von hochbelasteten Schrägstirnrädern.

Aufkohlung

Bei diesem Verfahren wird Kohlenstoff in die Oberfläche des Stahls eingebracht. Dadurch entsteht eine sehr harte und tiefe Hülle, die ideal für Hochleistungsanwendungen ist. Es kann jedoch zu einer gewissen Verformung der Teile führen.

Nitrieren

Beim Nitrieren wird Stickstoff zum Härten der Oberfläche verwendet. Es führt zu einer extrem hohen Oberflächenhärte. Das Verfahren findet bei niedrigeren Temperaturen statt, wodurch der Verzug minimiert wird. Dies macht es perfekt für Präzisionszahnräder.

Induktionshärtung

Bei dieser Technik wird die Oberfläche durch elektromagnetische Induktion erhitzt. Es ist schnell und präzise. Es eignet sich hervorragend für die lokale Härtung bestimmter Zahnradbereiche.

| Methode | Hauptvorteil | Am besten für |

|---|---|---|

| Aufkohlung | Tiefes, hartes Gehäuse | Hohe Stoßbelastungen |

| Nitrieren | Hohe Härte, geringer Verzug | Präzisionskomponenten |

| Induktionshärtung | Schnelle, lokalisierte Kontrolle | Komplexe Zahnradgeometrien |

Oberflächenbehandlungen werden in Durchhärtung und Einsatzhärtung unterteilt. Einsatzhärtungsmethoden wie Aufkohlung, Nitrierung und Induktionshärtung erzeugen eine harte, verschleißfeste Oberfläche, während der Kern zäh bleibt. Diese doppelte Eigenschaft verlängert die Lebensdauer und Zuverlässigkeit von Zahnrädern erheblich.

Wie führen Sie grundlegende geometrische Berechnungen durch?

Geometrische Konstruktionsberechnungen sind ein systematischer Prozess. Sie beginnen mit den Kernanforderungen. Dies sind in der Regel das Übersetzungsverhältnis und der Achsabstand zwischen den Wellen.

Von diesen Ausgangspunkten aus bestimmen wir methodisch alle anderen kritischen Parameter. Es ist ein Puzzle, bei dem jedes Teil perfekt passen muss.

Wichtige Startbedingungen

Ihr gesamtes Design hängt von zwei primären Werten ab.

| Einschränkung | Beschreibung |

|---|---|

| Erforderliches Verhältnis | Das Verhältnis von Drehzahl und Drehmoment zwischen den beiden Zahnrädern. |

| Abstand zum Zentrum | Der feste Abstand zwischen den Mittelpunkten der beiden Wellen. |

Dieser strukturierte Ansatz stellt sicher, dass Ihr endgültiger Entwurf allen betrieblichen Anforderungen gerecht wird. So werden spätere kostspielige Fehler vermieden.

Um von den anfänglichen Anforderungen zu einem endgültigen Entwurf zu gelangen, müssen Sie eine klare, iterative Methodik anwenden. Der Weg von A nach B ist nicht immer geradlinig. Oft müssen Sie Parameter anpassen, um allen Anforderungen gerecht zu werden.

Schritt-für-Schritt-Berechnungsleitfaden

Zunächst legen wir die bekannten Parameter fest: das Übersetzungsverhältnis (i) und den Achsabstand (a). Ziel ist es, die richtige Kombination aus Modul, Zähnezahl und Schrägungswinkel zu finden, die diesen Vorgaben entspricht.

Auswahl der Anfangsparameter

Der Schrägungswinkel (β) ist oft ein guter Ausgangspunkt für die Konstruktion von Schrägstirnrädern. Eine gängige Wahl liegt zwischen 15° und 30°. Diese Wahl hat direkten Einfluss auf die Festigkeit und den Geräuschpegel des Getriebes.

Unsere Tests haben ergeben, dass ein größerer Schrägungswinkel einen ruhigeren Betrieb ermöglicht. Allerdings erzeugt er auch einen größeren Axialschub, der berücksichtigt werden muss.

Die iterative Schleife

Mit einem Versuchsschrägungswinkel können wir dann das Modul anfahren. Das Quermodul (mt) ist an den Achsabstand gebunden, während das Normales Modul12 bezieht sich auf das Schneidwerkzeug. Sie sind durch den Schrägungswinkel miteinander verbunden.

Dazu wird ein Standardmodul ausgewählt und die Anzahl der Zähne berechnet. Sie passen die Zahlen so lange an, bis sie dem Übersetzungsverhältnis und dem genauen Achsabstand entsprechen.

| Parameter | Beziehung / Zielsetzung |

|---|---|

| Pitch-Durchmesser | Bestimmt durch Modul und Zähnezahl. |

| Anzahl von Zähnen | müssen ganzzahlig sein und dem Übersetzungsverhältnis entsprechen. |

| Breite der Fläche | Die Größe ist für die erforderliche Drehmomentbelastung ausgelegt. |

Bei PTSMAKE verwenden wir Software, um diesen Prozess zu beschleunigen, aber das Verständnis des manuellen Prozesses ist für jeden Ingenieur entscheidend. Es stellt sicher, dass Sie die Ergebnisse auf ihre Richtigkeit überprüfen können.

Dieser Schritt-für-Schritt-Prozess, ausgehend von der Übersetzung und dem Achsabstand, bietet einen zuverlässigen Rahmen. Es führt Sie durch die miteinander verknüpften Entscheidungen über Modul, Zähnezahl und Schrägungswinkel, um einen funktionalen und robusten geometrischen Entwurf für Komponenten wie Schrägzahnräder zu erstellen.

Wie wählt man geeignete Materialien und Wärmebehandlungen aus?

Ein strukturierter Entscheidungsrahmen ist der Schlüssel. Er macht das Rätselraten bei der Materialauswahl überflüssig. Dieser Prozess stellt sicher, dass Ihre Zahnräder die Leistungsanforderungen zuverlässig erfüllen.

Beginnen Sie mit Spannungsberechnungen

Zunächst müssen Sie die wirkenden Kräfte verstehen. Berechnen Sie die Biege- und Kontaktbelastungen, denen Ihr Getriebe während des Betriebs ausgesetzt ist. Diese Zahlen sind Ihre Grundlage.

Materialeigenschaftsdiagramme verwenden

Mit den Spannungswerten in der Hand, konsultieren Sie Materialtabellen. Normen von Organisationen wie AGMA sind hier von unschätzbarem Wert. Sie zeigen die Materialeigenschaften auf.

Ziel ist es, eine Kombination aus Stahllegierung und Wärmebehandlung zu finden. Diese Paarung muss eine ausreichende zulässige Spannung bieten. Sie sollte auch eine angemessene Sicherheitsmarge enthalten.

| Stress-Typ | Wichtigste Überlegung |

|---|---|

| Biegespannung | Bezieht sich auf die Bruchsicherheit von Zähnen |

| Kontakt Stress | Bezieht sich auf den Widerstand gegen Lochfraß an der Oberfläche |

Dieser systematische Ansatz führt zu einem dauerhaften und zuverlässigen Endprodukt.

Ein Rahmen für die Auswahl

Ein robuster Rahmen verhindert kostspielige Fehler. Nach der Berechnung der Spannungen ist der nächste Schritt ein tiefer Einblick in die Materialeigenschaften. Sie suchen nach einem Material, das die berechneten Belastungen über die gesamte Lebensdauer hinweg bewältigen kann.

Die Rolle der Sicherheitsmargen

Eine Sicherheitsmarge ist nicht nur ein willkürlicher Puffer. Sie berücksichtigt Unsicherheiten bei den Lastberechnungen, Materialinkonsistenzen und Fertigungsschwankungen. Ein Spielraum von 1,5 bis 2,0 ist üblich, kann aber variieren.

Material und Anwendung aufeinander abstimmen

Wir verwenden bei PTSMAKE häufig AGMA-Tabellen, um diesen Prozess zu steuern. Diese Diagramme enthalten Zahlen zu den zulässigen Spannungen für verschiedene Stahllegierungen und Wärmebehandlungen. Diese Daten helfen uns, Optionen schnell zu vergleichen.

Ihre Berechnungen könnten zum Beispiel ergeben, dass eine hohe Oberflächenhärte erforderlich ist. Dies würde Sie dazu veranlassen, Einsatzhärtungsprozesse in Betracht zu ziehen. Dies ist ein entscheidender Aspekt für dauerhafte Konstruktion von Stirnrädern.

Das Material ist Dauerhaftigkeitsgrenze13 ist ein entscheidender Faktor bei dieser Analyse. Er bestimmt, wie das Material wiederholten Belastungszyklen standhält, ohne zu versagen.

| Material | Gemeinsame Wärmebehandlung | Hauptvorteil |

|---|---|---|

| AISI 4140 | Abgeschreckt und vergütet | Gute Kernfestigkeit, moderate Kosten |

| AISI 8620 | Aufgekohlt & gehärtet | Ausgezeichnete Oberflächenhärte, gute Zähigkeit |

| AISI 9310 | Aufgekohlt & gehärtet | Erstklassige Leistung, hohe Ermüdungsfestigkeit |

Dieser strukturierte Vergleich stellt sicher, dass wir das optimale Verhältnis von Leistung und Kosten auswählen.

Ein solider Rahmen beginnt mit einer Spannungsanalyse. Dann werden Materialtabellen für die Auswahl verwendet. Schließlich wird immer eine Sicherheitsmarge berücksichtigt. Dies gewährleistet zuverlässige Leistung und Langlebigkeit für Ihre Teile.

Wärmebehandlungsoptionen verstehen

Die Auswahl der Legierung ist nur die halbe Miete. Der Wärmebehandlungsprozess ist das, was das Potenzial des Materials wirklich freisetzt. Jedes Verfahren bietet ein einzigartiges Gleichgewicht der Eigenschaften.

Aufkohlung und Härtung

Dies ist ein Einsatzhärtungsprozess. Wir bringen Kohlenstoff in die Oberfläche eines Teils aus kohlenstoffarmem Stahl ein. Dadurch entsteht eine harte, verschleißfeste Außenschicht (die "Hülle").

Der Kern des Zahns bleibt weicher und duktiler. Diese Kombination bietet eine hervorragende Widerstandsfähigkeit gegen Oberflächenermüdung, während die Zähigkeit erhalten bleibt, um Stoßbelastungen zu absorbieren, ohne zu brechen.

Nitrieren

Nitrieren ist ein weiteres Verfahren zur Oberflächenhärtung. Dabei wird Stickstoff verwendet, um eine sehr harte Oberflächenschicht zu erzeugen. Es wird bei niedrigeren Temperaturen als beim Aufkohlen durchgeführt, was zu einer geringeren Verformung der Teile führt. Dies macht es ideal für hochpräzise Zahnräder.

Durchhärtung

Bei diesem Verfahren, das oft als Vergüten bezeichnet wird, wird der gesamte Zahnradzahn gehärtet, nicht nur die Oberfläche. Es bietet eine gute Gesamtfestigkeit und Zähigkeit. Es ist im Allgemeinen eine kostengünstigere Option für Anwendungen mit moderaten Belastungen.

| Behandlung | Oberflächenhärte | Kernhärte | Verzerrungsrisiko |

|---|---|---|---|

| Aufkohlung | Sehr hoch | Gut | Mäßig |

| Nitrieren | Hoch | Variiert | Niedrig |

| Durchhärtung | Mäßig | Gut | Mäßig |

In unserer Zusammenarbeit mit unseren Kunden analysieren wir die spezifischen Anforderungen der Anwendung, um die geeignetste und kostengünstigste Wärmebehandlung zu empfehlen.

Die endgültige Entscheidung treffen

Die Wahl des richtigen Materials und der Wärmebehandlung ist ein entscheidender Schritt. Sie wirkt sich direkt auf die Lebensdauer, die Zuverlässigkeit und die Gesamtkosten des Zahnrads aus. Ein systematischer Ansatz ist nicht nur empfehlenswert, sondern unerlässlich.

Beginnen Sie mit Ihren technischen Berechnungen. Lassen Sie sich von den Daten zur Biege- und Kontaktspannung leiten.

Verwenden Sie branchenübliche Diagramme, um Ihre Optionen einzugrenzen. Berücksichtigen Sie immer eine konservative Sicherheitsmarge, um die langfristige Leistung zu gewährleisten.

Dieser methodische Prozess beseitigt Unklarheiten. Es stellt sicher, dass Ihre endgültige Entscheidung auf soliden technischen Prinzipien beruht. Bei PTSMAKE nutzen wir diesen Rahmen, um Teile zu liefern, die vom ersten Tag an einwandfrei funktionieren.

Wie wird das erforderliche Qualitätsniveau der Verzahnung bestimmt?

Die Wahl der richtigen Getriebequalität ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung, die Lebensdauer und die Gesamtkosten aus. Im Wesentlichen müssen Sie Präzision und Budget gegeneinander abwägen.

Diese Entscheidung ist nicht willkürlich. Sie richtet sich nach bestimmten betrieblichen Faktoren. Höhere Geschwindigkeiten erfordern engere Toleranzen, um korrekt zu funktionieren.

Entscheidende Faktoren

Dabei sind drei wesentliche Punkte zu beachten: Geschwindigkeit, Geräuschentwicklung und die Bedeutung der Anwendung. Eine Fehlanpassung in diesem Bereich kann zu einem vorzeitigen Ausfall oder unnötigen Kosten führen.

| Faktor | Geringe Anforderung | Hohe Anforderung |

|---|---|---|

| Betriebsgeschwindigkeit | Niedrigere AGMA/ISO-Qualität | Höhere AGMA/ISO-Qualität |

| Lärmpegel | Niedrigere AGMA/ISO-Qualität | Höhere AGMA/ISO-Qualität |

| Kritikalität | Niedrigere AGMA/ISO-Qualität | Höhere AGMA/ISO-Qualität |

Eine höhere Qualitätsnummer von AGMA oder ISO bedeutet engere Toleranzen. Diese Präzision verringert Fehler bei Bewegung, Vibration und Lärm. Aber sie erhöht auch die Komplexität der Fertigung und die Kosten.

Es ist wichtig, den optimalen Punkt zu finden. Eine Überspezifikation der Getriebequalität bedeutet, dass Sie für eine Präzision bezahlen, die Sie nicht benötigen. Eine Unterspezifizierung führt zu schlechter Leistung und potenziellen Systemausfällen.

Gleichgewicht zwischen Kosten und Leistung

Der Kostenanstieg ist nicht linear. Der Wechsel von AGMA 8 zu AGMA 10 kann die Kosten erheblich erhöhen. Die Umstellung auf AGMA 12 oder höher erfordert spezielle Schleif- und Prüfverfahren, was den Preis weiter erhöht.

Die Rolle der Betriebsgeschwindigkeit

Hochgeschwindigkeitssysteme sind empfindlich gegenüber Unzulänglichkeiten. Selbst ein kleiner Fehler, wie Tonhöhenabweichung14können bei hohen Drehzahlen erhebliche Vibrationen und Geräusche verursachen. Dies gilt insbesondere für Anwendungen mit schrägverzahnten Getrieben, bei denen eine reibungslose Kraftübertragung von größter Bedeutung ist. Für Drehzahlen über 2000 U/min ist in der Regel eine höhere Qualitätsstufe erforderlich.

Lärm und Kritikalität

Manche Anwendungen erfordern einen leisen Betrieb. Medizinische Geräte oder hochwertige Unterhaltungselektronik sind gute Beispiele dafür. Hier ist eine höhere Getriebequalität nicht verhandelbar.

In der Luft- und Raumfahrt oder in der Robotik ist ein Ausfall keine Option. Die Kritikalität des Getriebes erfordert ein sehr hohes Qualitätsniveau, unabhängig von Geschwindigkeit und Lärm, um absolute Zuverlässigkeit zu gewährleisten.

| Art der Anwendung | Typischer AGMA-Qualitätsbereich |

|---|---|

| Konsumgüter | 6 - 8 |

| Industrielle Maschinen | 8 - 10 |

| Automobil / EV | 9 - 11 |

| Luft- und Raumfahrt / Medizintechnik | 11 - 13+ |

Die Auswahl der richtigen Getriebequalität ist ein Kompromiss. Sie müssen die Betriebsgeschwindigkeit, die Geräuscheinschränkungen und die Kritikalität der Anwendung sorgfältig gegen die Herstellungskosten abwägen. Eine methodische Herangehensweise verhindert ein Over-Engineering und stellt sicher, dass Sie die benötigte Leistung erhalten, ohne für unnötige Präzision zu viel zu bezahlen.

Eine praktische Auswahlmethode

Bei früheren Projekten habe ich festgestellt, dass ein einfacher, dreistufiger Ansatz am besten funktioniert. Diese Methode hilft den Teams, Verwirrung zu vermeiden und eine datengestützte Entscheidung zu treffen.

Definieren Sie zunächst klar Ihre nicht verhandelbaren Leistungsanforderungen. Wie hoch ist der maximal akzeptable Geräuschpegel? Wie hoch sind die Betriebsgeschwindigkeiten und -lasten?

Zweitens: Nutzen Sie diese Anforderungen, um anhand von AGMA- oder ISO-Tabellen einen Ausgangsqualitätsbereich zu ermitteln. So erhalten Sie eine technische Grundlage für die Diskussion.

Und schließlich sollten Sie mit Ihrem Fertigungspartner sprechen. Wir von PTSMAKE können Ihren Entwurf prüfen und die kosteneffizienteste Qualitätsstufe vorschlagen, die Ihren Leistungszielen entspricht und spätere kostspielige Nacharbeiten verhindert.

Warum Partnerschaft wichtig ist

Diese Normen sind ausgezeichnete Leitlinien, aber sie sind nicht die ganze Wahrheit. Die Leistung in der realen Welt hängt vom Herstellungsprozess, der Materialauswahl und der Montage ab.

Hier ist eine starke Partnerschaft mit Ihrem Hersteller von unschätzbarem Wert. Ein erfahrenes Team kann über die Zahlen hinausblicken. Wir können Ihnen helfen, die praktischen Auswirkungen der Wahl einer AGMA 9 gegenüber einer AGMA 10 für Ihr spezifisches Design zu verstehen, wodurch Sie möglicherweise Tausende von Euro bei einem Produktionslauf sparen können.

Abschließende Überlegungen

Letztendlich ist es Ihr Ziel, die niedrigste Qualitätsstufe festzulegen, die alle Leistungsanforderungen Ihrer Anwendung zuverlässig erfüllt. Tappen Sie nicht in die Falle, zu denken "höher ist immer besser".

Besser ist, was perfekt zu Ihrem Projekt und Ihrem Budget passt. Es ist eine strategische Entscheidung, nicht nur eine technische. Die Zusammenarbeit mit Experten gewährleistet, dass Sie von Anfang an die richtige Wahl treffen.

Entriegeln Sie Präzisionslösungen für Stirnradgetriebe mit PTSMAKE

Ganz gleich, ob Sie fortschrittliche Schrägverzahnungen entwerfen oder eine zuverlässige, hochpräzise Zahnradfertigung benötigen, PTSMAKE ist bereit, Ihr Projekt zum Leben zu erwecken. Kontaktieren Sie uns noch heute für ein schnelles, unverbindliches Angebot und entdecken Sie, warum führende Ingenieure und Innovatoren PTSMAKE bei ihren schwierigsten Herausforderungen vertrauen!

Entdecken Sie die Mechanik, wie schräge Zähne die Leistung von Getrieben verbessern und Geräusche reduzieren. ↩

Klicken Sie hier, um einen visuellen Leitfaden zum besseren Verständnis dieses grundlegenden Getriebekonzepts zu erhalten. ↩

Verstehen Sie in der detaillierten Auslegung von Stirnrädern, wie diese wichtige Kennzahl die Leistung und Langlebigkeit von Zahnrädern beeinflusst. ↩

Erfahren Sie mehr darüber, wie sich dieser Winkel auf die Berechnung der Getriebekräfte und die Gesamtleistung auswirkt. ↩

Erfahren Sie in unserem detaillierten Leitfaden, wie sich diese Kraft auf die Auswahl der Lager und die Gesamtkonstruktion auswirkt. ↩

Verstehen Sie diese kritische Verzahnungskurve und ihre Auswirkungen auf Leistung und Effizienz. ↩

Erfahren Sie mehr über dieses pulvermetallurgische Verfahren, mit dem starke, selbstschmierende Teile für spezielle Anwendungen hergestellt werden. ↩

Erfahren Sie, wie sich dieser kritische Parameter auf die Konstruktion Ihres Getriebes und die Wahl der Schmierung auswirkt. ↩

Erfahren Sie, wie dieser Faktor angepasst wird, um den Zahneingriff zu verbessern und Unterschneidungen zu vermeiden. ↩

Erfahren Sie mehr über diese gängige Verzahnungsmethode und ihre Herausforderungen bei komplexen Geometrien. ↩

Erfahren Sie mehr über diese kritische Hochtemperaturphase von Stahl und ihre Rolle bei der Wärmebehandlung. ↩

Verstehen Sie den entscheidenden Unterschied zwischen Normal- und Quermodul für genaue Berechnungen von Schrägstirnrädern. ↩

Erfahren Sie, wie diese kritische Eigenschaft die langfristige Ermüdungslebensdauer Ihrer Teile bestimmt. ↩

Klicken Sie hier, um zu erfahren, wie sich diese winzige Abweichung auf das Getriebegeräusch und die Gesamtleistung auswirkt. ↩