Kühlkörper versagen häufiger, als man denkt. Ich sehe, wie Ingenieure mit überhitzter Elektronik, unerwarteten thermischen Abschaltungen und Entwürfen zu kämpfen haben, die auf dem Papier funktionieren, aber in der Praxis versagen.

Ein effektives Design von Kühlkörpern erfordert ein Verständnis der Materialeigenschaften, der Herstellungsmethoden und des Wärmemanagements auf Systemebene, um Kühlungslösungen mit spezifischen Leistungs-, Kosten- und Platzbeschränkungen abzustimmen.

Dieser Leitfaden führt Sie durch 23 kritische Fragen, die darüber entscheiden, ob Ihre thermische Lösung erfolgreich ist oder nicht. Sie lernen die praktischen Kompromisse zwischen Materialien, Fertigungsmethoden und Kühlungsansätzen kennen, die erfahrene Wärmetechniker bei der Lösung von Problemen aus der Praxis anwenden.

Wie wirkt sich die Wahl des Materials auf die Effektivität des Kühlkörpers aus?

Die Wahl des richtigen Materials für einen Kühlkörper ist entscheidend. Es geht um ein Gleichgewicht von Leistung, Kosten und Gewicht. Ihre Entscheidung wirkt sich direkt auf das Wärmemanagement aus.

Die wichtigste Kennzahl ist hier die Wärmeleitfähigkeit (k-Wert). Sie gibt an, wie effizient ein Material Wärme überträgt.

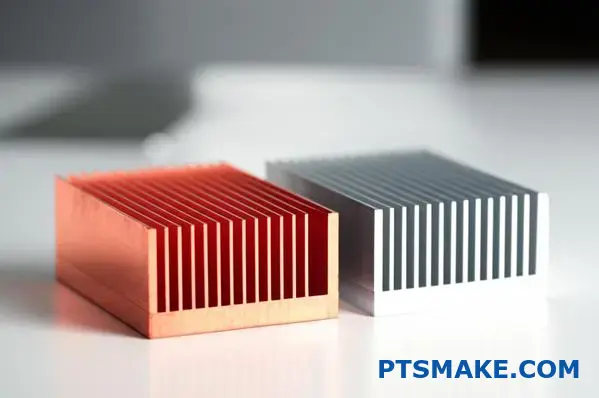

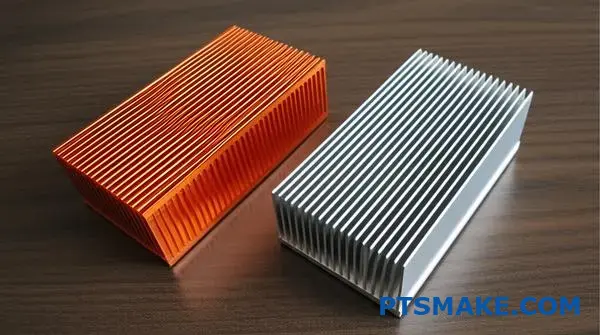

Vergleichen wir die beiden gebräuchlichsten Materialien. Kupfer ist ein hervorragender Leiter, ist aber schwerer und teurer. Aluminium bietet eine gute Leistung bei geringeren Kosten und geringerem Gewicht.

Hier ist ein schneller Vergleich:

| Material | Wärmeleitfähigkeit (W/mK) | Relative Kosten | Dichte (g/cm³) |

|---|---|---|---|

| Kupfer | ~400 | Höher | 8.96 |

| Aluminium (6061) | ~167 | Unter | 2.70 |

Dieser Kompromiss ist von zentraler Bedeutung für ein effektives Kühlkörperdesign.

Die Entscheidung zwischen Aluminium und Kupfer ist nicht immer einfach. Es geht um mehr als nur die Zahlen auf einem Datenblatt.

Das Argument für Kupfer

Die hohe Wärmeleitfähigkeit von Kupfer macht es ideal für Anwendungen mit hoher Leistung. Wenn Sie wenig Platz haben und schnell viel Wärme abführen müssen, ist Kupfer oft die beste Wahl. Denken Sie an Hochleistungs-CPUs oder kompakte Leistungselektronik. Die höheren Kosten und das höhere Gewicht werden durch die überlegene Leistung in diesen kritischen Situationen gerechtfertigt.

Der Vorteil von Aluminium

Für die meisten Anwendungen sind Aluminiumlegierungen wie 6061 oder 6063 hervorragend geeignet. Ihre Wärmeleitfähigkeit1 ist geringer als die von Kupfer, aber für viele elektronische Geräte mehr als ausreichend. Der eigentliche Vorteil liegt in der geringen Dichte und den niedrigen Kosten. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass die Gewichtseinsparungen durch Aluminium bei größeren Kühlkörpern einen großen Designvorteil darstellen. Außerdem lässt es sich viel leichter strangpressen und ermöglicht so komplexe Rippendesigns, die den Luftstrom und die Kühlung verbessern.

Die richtige Entscheidung treffen

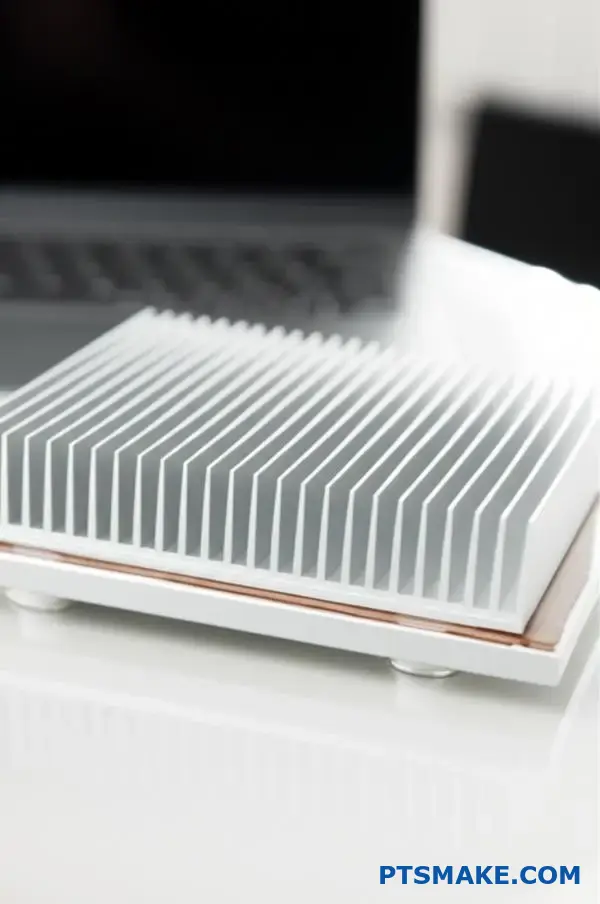

Letztlich hängt das beste Material von den spezifischen Produktanforderungen ab. Sie müssen die thermische Belastung, den verfügbaren Platz, die Gewichtsgrenze des Gesamtprodukts und natürlich das Budget berücksichtigen. Bei einigen Hybridkonstruktionen verwenden wir sogar Kupfersockel mit Aluminiumrippen, um das Beste aus beiden Welten zu erhalten.

Das ideale Kühlkörpermaterial ist ein Kompromiss. Sie müssen die Wärmeleitfähigkeit gegen praktische Faktoren wie Gewicht und Kosten abwägen. Die endgültige Wahl hängt ganz von den Anforderungen und Beschränkungen Ihrer spezifischen Anwendung ab.

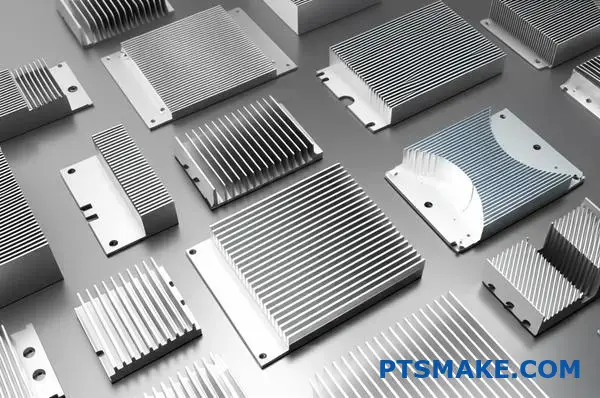

Wie werden Kühlkörper nach Herstellungsverfahren eingeteilt?

Das Herstellungsverfahren ist die grundlegendste Art, einen Kühlkörper zu klassifizieren. Sie diktiert alles. Sie bestimmt die Form, die Leistung und die Kosten.

Die Kenntnis dieser Verfahren hilft Ihnen, die richtige Lösung für Ihr Projekt zu wählen. Jedes Verfahren hat einen eigenen Formfaktor.

Gängige Herstellungsverfahren

Schauen wir uns die wichtigsten Techniken an, die in der Industrie verwendet werden. Diese reichen vom einfachen Strangpressen bis zu komplexeren Schmiede- und Schälverfahren.

Ein schneller Vergleich

| Methode | Primärer Vorteil | Typische Form |

|---|---|---|

| Extrusion | Kostengünstig | Gerade Flossen |

| Stanzen | Hohe Lautstärke | Dünne Metallflossen |

| Schmieden | Strukturelle Integrität | Pin Flossen |

| Skiving | Hohe Lamellendichte | Ultradünne Flossen |

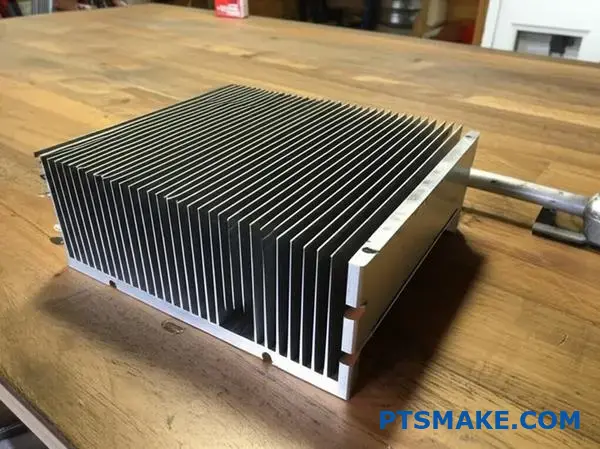

Extrusion

Dies ist die gängigste Methode. Ein Aluminiumblock wird durch eine Matrize gedrückt, um ein bestimmtes Querschnittsprofil zu erzeugen. So entstehen Kühlkörper mit geraden, linearen Rippen. Dieses Verfahren ist für Anwendungen mit mittlerer Leistung sehr kostengünstig.

Stanzen

Für die Großserienproduktion ist das Stanzen ein beliebtes Verfahren. Dünne Metallbleche, wie Aluminium oder Kupfer, werden in die gewünschten Rippenformen gestanzt. Diese Rippen werden dann auf eine Grundplatte montiert. Dies ist in der Unterhaltungselektronik üblich.

Schmieden

Beim Schmieden wird Metall unter hohem Druck gepresst. Dadurch entstehen sehr starke und komplizierte Formen, wie elliptische oder runde Stiftlamellen. Dieses Verfahren verbessert die strukturelle Integrität des Materials und erhöht seine Wärmeleitfähigkeit2. Es eignet sich hervorragend für anspruchsvolle Anwendungen.

Kleben und Schälen

Die Verklebung ermöglicht ein hohes Maß an Individualisierung. Die Lamellen werden separat hergestellt und dann an einer Basis befestigt. So können wir große Kühlkörper mit sehr hohen Rippen bauen. Beim Schälen werden die Lamellen aus einem massiven Metallblock herausgeschnitten, so dass ein nahtloses Teil mit extrem hoher Lamellendichte für maximale Kühlung entsteht.

| Prozess | Entwurfskomplexität | Thermische Leistung |

|---|---|---|

| Extrusion | Niedrig | Gut |

| Stanzen | Niedrig bis mittel | Mäßig |

| Schmieden | Hoch | Sehr gut |

| Bonding/Skiving | Hoch | Ausgezeichnet |

Jedes Herstellungsverfahren erzeugt einen Kühlkörper mit unterschiedlichen Eigenschaften. Die Entscheidung zwischen Strangpressen, Stanzen, Schmieden oder Schälen hängt ganz von den thermischen Anforderungen Ihres Projekts, Ihrem Budget und den physikalischen Beschränkungen Ihres Designs ab.

Welche Kompromisse gibt es zwischen den verschiedenen Fertigungsarten?

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend. Sie wirkt sich direkt auf die endgültige Leistung und die Kosten Ihres Produkts aus. Es geht nicht nur um die Herstellung eines Teils, sondern um die Herstellung der rechts Teil.

Vergleichen wir zwei gängige Methoden für einen Kühlkörper.

Strangpressen: Das Arbeitspferd

Die Extrusion ist kosteneffizient für große Mengen. Es entsteht ein einziges Stück, was für den Thermotransfer großartig ist. Aber es hat Grenzen.

Bonded Fin: Der Spezialist

Diese Methode ermöglicht eine wesentlich höhere Lamellendichte. Sie gibt den Ingenieuren mehr Gestaltungsfreiheit. Dies ist jedoch mit höheren Stückkosten verbunden.

Hier ist ein kurzer Überblick über ihre Leistungen.

| Merkmal | Extrusion | Gebundene Flosse |

|---|---|---|

| Werkzeugkosten | Hoch | Niedrig bis mittel |

| Kosten pro Einheit | Niedrig | Hoch |

| Gestaltungsfreiheit | Begrenzt | Hoch |

Diese einfache Entscheidung schafft die Voraussetzungen für alles, was folgt.

Schauen wir uns die praktischen Designfaktoren an. Die von Ihnen getroffene Wahl der Herstellungsart hat reale Auswirkungen auf die Fähigkeiten Ihres Produkts. Wir müssen über die Grundlagen der Kosten hinausgehen.

Lamellendichte und Streckungsverhältnis

Bei der Extrusion sind die Abstände zwischen den Rippen begrenzt. Das Verfahren erfordert eine bestimmte Basisdicke. Dadurch wird auch das Seitenverhältnis begrenzt, d. h. wie hoch eine Rippe im Verhältnis zu ihrer Breite sein kann. Ein niedriges Streckungsverhältnis kann die Kühlung einschränken.

Das Verfahren der geklebten Lamellen überwindet dieses Problem. Wir können sehr dünne, hohe Rippen auf einer Basis anbringen. Dadurch vergrößert sich die Oberfläche für die Wärmeableitung drastisch. Dies ist entscheidend für Hochleistungsanwendungen, bei denen der Platz knapp ist. Die Website interstitielle3 Das für die Verklebung verwendete Material ist ebenfalls ein wichtiger Faktor.

Kosten vs. thermische Leistung

Dies ist der zentrale Kompromiss. Bei PTSMAKE helfen wir unseren Kunden ständig bei dieser Entscheidung. Für einen Standardkühlkörper ist die Extrusion oft ausreichend und wirtschaftlich.

Wenn die Leistung im Vordergrund steht, sind geklebte Lamellen überlegen. Das Verfahren ist zwar komplexer und kostspieliger, aber die thermische Leistung kann erheblich besser sein. Unsere Tests haben ergeben, dass ein gut konzipierter Kühlkörper mit geklebten Lamellen einen extrudierten Kühlkörper bei weitem übertreffen kann.

| Gestaltungsfaktor | Extrusion | Gebundene Flosse | Auswirkungen |

|---|---|---|---|

| Rippendichte | Niedrig | Hoch | Mehr Oberfläche für die Kühlung |

| Bildseitenverhältnis | Begrenzt | Hoch | Bessere Luftströmung und Wärmeübertragung |

| Kosten | Unter | Höher | Entscheidung Budget vs. Leistung |

| Thermische Leistung | Gut | Ausgezeichnet | Definiert die Eignung der Anwendung |

Die Wahl des richtigen Verfahrens ist eine strategische Entscheidung. Die Extrusion bietet eine kostengünstige Lösung für viele Standardanwendungen. Bei anspruchsvollen thermischen Herausforderungen bieten Methoden wie geklebte Lamellen jedoch überlegene Leistung und Designflexibilität, was ihre höheren Kosten rechtfertigt. Der Schlüssel liegt darin, das Verfahren mit Ihren spezifischen Zielen in Einklang zu bringen.

Welche Materialoptionen gibt es neben dem Standard-Aluminium?

Aluminiumlegierungen eignen sich zwar hervorragend für die meisten Anwendungen, aber manche Projekte stellen extreme Anforderungen. Wenn Standardwerkstoffe nicht ausreichen, müssen wir nach fortschrittlichen Alternativen suchen.

Diese speziellen Optionen bieten ein hervorragendes Wärmemanagement. Sie sind perfekt für Hochleistungselektronik oder Anwendungen in der Luft- und Raumfahrt. Schauen wir uns die Materialien an, die die Leistungsgrenzen überschreiten.

| Material | Hauptvorteil | Bester Anwendungsfall |

|---|---|---|

| Kupfer | Hohe Leitfähigkeit | Dichte Elektronik |

| Graphit | Leicht und leitfähig | Luft- und Raumfahrt |

| Diamant | Ultimativer Dirigent | Hochleistungslaser |

Kupfer: Das Upgrade der Wahl

Kupfer ist die häufigste Weiterentwicklung von Aluminium. Seine Wärmeleitfähigkeit ist fast doppelt so hoch wie die von 6061er-Aluminium, wodurch es sich hervorragend für einen leistungsstarken Kühlkörper eignet.

Die Nachteile sind eine erhebliche Gewichtszunahme und höhere Kosten. Bei früheren Projekten bei PTSMAKE haben wir in der Regel reines Kupfer für Grundplatten oder Wärmespreizer verwendet, die direkt mit einem Hochleistungschip in Kontakt stehen. Dieser hybride Ansatz bietet ein ausgewogenes Verhältnis zwischen Leistung und Kosten.

Exotische Materialien für Spitzenleistungen

Wenn die Kosten gegenüber der Leistung zweitrangig sind, wenden wir uns fortschrittlicheren Optionen zu.

Graphit

Geglühter pyrolytischer Graphit ist ein neuer Wegbereiter. Es ist unglaublich leicht und bietet eine gerichtete Wärmeleitfähigkeit, die bis zu viermal besser ist als die von Kupfer entlang seiner primären Ebene. Das macht es perfekt für die Luft- und Raumfahrt oder hochwertige tragbare Geräte.

Verbundwerkstoffe und Diamant

Für die anspruchsvollsten Entwürfe können wir Folgendes verwenden Metall-Matrix-Verbundwerkstoffe4. Bei diesen Werkstoffen werden Metalle mit Keramiken kombiniert, um bestimmte Eigenschaften zu erzielen, z. B. einen niedrigen Wärmeausdehnungskoeffizienten. Diamant ist nach wie vor der ultimative Wärmeleiter, aber seine Kosten beschränken ihn auf hochspezialisierte Anwendungen wie moderne Halbleiter oder Hochleistungsoptiken.

| Material | Wärmeleitfähigkeit (W/mK) | Wichtigste Überlegung |

|---|---|---|

| Aluminium (6061) | ~170 | Alleskönner |

| Kupfer (C110) | ~390 | Schwer, hochleistungsfähig |

| Graphit (APG) | ~1500 (In-Plane) | Leichtgewichtig, richtungsweisend |

| Diamant | ~2200 | Extreme Kosten und Leistung |

Die Materialauswahl ist ein entscheidender Balanceakt. Aluminium ist zwar ein zuverlässiger Standardwerkstoff, aber das Wissen um die Existenz dieser fortschrittlichen Optionen ist entscheidend für die Bewältigung der schwierigsten Wärmemanagementprobleme. Die richtige Materialwahl stellt sicher, dass Ihr Gerät auch unter anspruchsvollen Bedingungen zuverlässig funktioniert.

Wann ist Kupfer eine bessere Wahl als Aluminium?

Die Entscheidung hängt oft von einem Schlüsselfaktor ab: Wärme. Kupfer ist der klare Sieger, wenn es darum geht, Wärme schnell von einer Quelle wegzuleiten.

Dies gilt insbesondere für kleine, leistungsstarke Komponenten. Denken Sie an Hochleistungselektronik. Sie erzeugen auf kleinstem Raum große Hitze.

Die Rolle der Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Kupfer ist fast doppelt so hoch wie die von Aluminium. Das macht bei bestimmten Anwendungen einen großen Unterschied. Aluminium kann da nicht immer mithalten.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| Kupfer (C110) | ~391 |

| Aluminium (6061) | ~167 |

Szenarien mit hoher Leistungsdichte

Bei Hochleistungsquellen ist eine schnelle Wärmeausbreitung von der Basis eines Kühlkörpers entscheidend. Dadurch wird verhindert, dass sich Hotspots bilden und das Bauteil beschädigt wird.

Analyse von Anwendungen mit hoher Wärmeentwicklung

Sehen wir uns genauer an, warum Kupfer für bestimmte Konstruktionen unerlässlich ist. Das Ziel ist es, die Wärmeenergie so schnell wie möglich von der Quelle wegzuleiten. Diese erste Übertragung ist oft der größte Engpass im gesamten thermischen System.

Hier kommt die hervorragende Leitfähigkeit von Kupfer zum Tragen. Es wirkt wie eine Wärmeautobahn. Es verteilt die Wärme schnell über eine größere Fläche. Dadurch wird der nächste Schritt, die Konvektion in die Luft, viel effektiver.

Bei unserer Arbeit bei PTSMAKE sehen wir dies häufig bei modernen Prozessoren und Lasersystemen. Die Wärme ist zu konzentriert, als dass ein Aluminiumkühlkörper sie effektiv bewältigen könnte. Das Material kann die Wärme einfach nicht schnell genug vom Chip wegleiten, was zu thermischer Drosselung oder Ausfall führt. Durch die Verwendung von Kupfer für die Basis des Kühlkörpers wird dieses kritische Problem direkt angegangen.

Dieses Prinzip der gleichmäßigen Wärmeverteilung ist der Schlüssel. Wirksam isotrope Wärmeausbreitung5 verhindert eine lokale Überhitzung.

Szenarien, die Kupfer begünstigen

Hier sind einige konkrete Beispiele, bei denen Kupfer die beste Wahl für Ihre Kühlkörperkonstruktion ist.

| Anmeldung | Warum Kupfer besser ist |

|---|---|

| High-End-CPU/GPU | Verhindert die thermische Drosselung bei starker Belastung. |

| High-Power-LEDs | Erhält die Farbkonsistenz und verlängert die Lebensdauer. |

| Laserdioden | Gewährleistet einen stabilen Betrieb und verhindert Wellenlängendrift. |

| Leistungselektronik | Verwaltet die Wärme in kompakten und leistungsstarken Modulen. |

In diesen Fällen sind die zusätzlichen Kosten für Kupfer eine notwendige Investition. Sie gewährleisten die Zuverlässigkeit und Leistung des Endprodukts.

Die hohe Wärmeleitfähigkeit von Kupfer ist sein Hauptvorteil. Es eignet sich hervorragend für Anwendungen mit kleinen Quellen mit hoher Leistungsdichte, bei denen eine schnelle Wärmeausbreitung wichtiger ist als die letzte Phase der konvektiven Kühlung. Dies macht es für Hochleistungselektronik und -systeme unverzichtbar.

Welche Arten von aktiven Kühlsystemen gibt es?

Aktive Kühlung ist mehr als nur Lüfter. Es geht darum, ein Fluid wie Luft oder Flüssigkeit aktiv zu bewegen, um Wärme zu übertragen. Dies ist für Hochleistungselektronik unerlässlich.

Die Lösungen reichen von einfachen Ventilatoren bis hin zu komplexen Flüssigkeitssystemen.

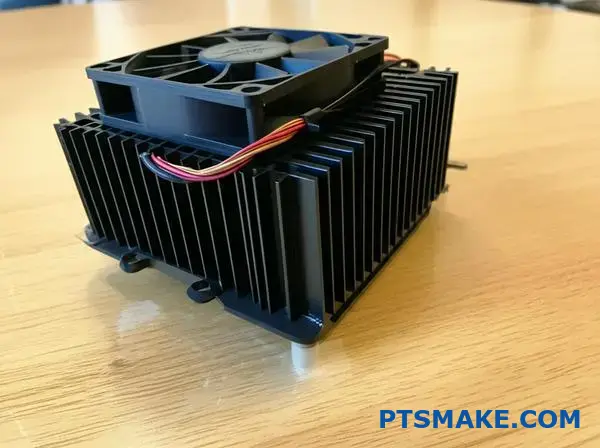

Lüftergestützte Kühlungslösungen

Ventilatoren sind die häufigste Methode. Sie drücken Luft über einen Kühlkörper, um die Wärmeübertragung zu verbessern. Es gibt zwei Haupttypen, die für Ihr Design in Frage kommen.

| Ventilator Typ | Luftstrom-Charakteristik | Idealer Anwendungsfall |

|---|---|---|

| Axialventilator | Hohes Volumen, niedriger Druck | Allgemeine Gehäusebelüftung |

| Gebläse | Niedriges Volumen, hoher Druck | Begrenzte, enge Räume |

Die Wahl des richtigen Lüfters wirkt sich direkt auf die thermische Leistung aus.

Teile2:

Teile3:

Für anspruchsvollere thermische Herausforderungen müssen wir über einfache Ventilatoren hinausgehen.

Erweiterte Zwei-Phasen-Kühlung

Wärmerohrbaugruppen und Dampfkammern sind hocheffizient. Sie nutzen einen Phasenwechsel zwischen Flüssigkeit und Dampf, um Wärme schnell zu transportieren.

Dampfkammern sind im Wesentlichen abgeflachte Wärmerohre. Sie zeichnen sich dadurch aus, dass sie die Wärme von einer kleinen Quelle, z. B. einem CPU-Chip, über eine größere Fläche verteilen. Dadurch wird die Wärme für die Ableitung durch einen Kühlkörper vorbereitet.

Leistungsstarke Flüssigkeitskühlung

Für eine maximale Wärmeabfuhr ist die Flüssigkeitskühlung die Lösung. Diese Systeme mit geschlossenem Kreislauf verwenden eine Pumpe, um eine Kühlflüssigkeit zirkulieren zu lassen. Die Flüssigkeit nimmt die Wärme von einer Kühlplatte am Bauteil auf. Ein Kühler gibt diese Wärme dann an die Luft ab.

Thermoelektrische Festkörperkühlung

Thermoelektrische Kühler (TECs) sind einzigartig. Sie nutzen die Peltier-Effekt6 um einen Temperaturunterschied zu erzeugen, wenn ein Strom angelegt wird. Eine Seite wird kalt, während die andere heiß wird. Mit dieser Technologie können Komponenten unter die Umgebungstemperatur gekühlt werden. In unseren Projekten bei PTSMAKE integrieren wir diese für spezielle Anwendungen in medizinischen und wissenschaftlichen Geräten, bei denen es auf Präzision ankommt.

| System Typ | Hauptvorteil | Typische Industrie |

|---|---|---|

| Wärmerohr-Baugruppe | Vielseitiger Wärmetransport | Unterhaltungselektronik |

| Dampfkammer | Hervorragende Wärmeausbreitung | Hochleistungs-Computing |

| Flüssigkeitskühlkreislauf | Maximale Kühlleistung | Datenzentren, Automobilindustrie |

| Thermoelektrische Kühlung | Sub-Ambient-Kühlung | Medizin, Luft- und Raumfahrt |

Die aktive Kühlung umfasst verschiedene Technologien, von Standardlüftern bis hin zu modernen Dampfkammern und Flüssigkeitskreisläufen. Jede Lösung bietet spezifische Vorteile, wobei thermoelektrische Kühler eine einzigartige Subambient-Leistung für hochspezialisierte Anwendungen bieten, oft in Verbindung mit einem kundenspezifischen Kühlkörper.

Teile5:

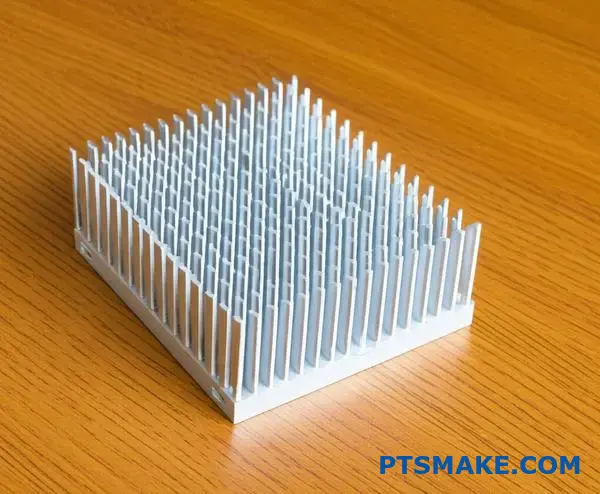

Welche Rippengeometrien sind üblich und warum?

Die Wahl der richtigen Rippengeometrie ist entscheidend für ein effektives Wärmemanagement. Die Form beeinflusst direkt, wie die Luft mit dem Kühlkörper interagiert. Verschiedene Designs sind für bestimmte Luftstrombedingungen ausgelegt.

Die Kenntnis dieser Typen gewährleistet eine optimale Leistung. Wir werden die drei häufigsten Geometrien untersuchen. Jede dient einem bestimmten Zweck der Wärmeableitung.

Gerade Flossen

Diese sind ideal für erzwungene Konvektion. Ein Ventilator drückt die Luft in eine Richtung entlang der Lamellen. Sie sind einfach und effektiv.

Pin Flossen

Stiftlamellen eignen sich hervorragend für natürliche Konvektion. Sie funktionieren auch gut bei langsamer oder multidirektionaler Luftströmung. Ihr Design maximiert die exponierte Oberfläche.

Ausgestellte Flossen

Aufgeweitete Lamellen verringern den Luftwiderstand. Dadurch wird der Druckabfall verringert, so dass die Lüfter effizienter arbeiten können. Diese Konstruktion verbessert die Gesamtleistung des Systems.

| Flossenart | Optimaler Luftstrom | Hauptvorteil |

|---|---|---|

| Gerade | Kanalisiert / Gezwungen | Niedriger Druckverlust, hohe Effizienz |

| Stift | Omnidirektional | Maximale Oberfläche |

| Ausgestellt | Erzwungene | Geringerer Luftwiderstand |

Die Geometrie einer Kühlrippe ist keine willkürliche Entscheidung. Sie ist eine berechnete Entscheidung, die auf den Prinzipien der Strömungsdynamik und der Wärmeübertragung beruht. Jede Form ist darauf ausgelegt, den Luftstrom für eine maximale Kühlung zu manipulieren.

Wie die Geometrie die Luft kanalisiert

Gerade Lamellen sind aus gutem Grund am häufigsten anzutreffen. Sie schaffen klare Kanäle für den Luftstrom, wie bei einem Ventilator. Dieses Design sorgt dafür, dass sich die Luft gleichmäßig über die Oberfläche bewegt. So entsteht ein effizienter Wärmeaustauschprozess.

Stiftlamellen hingegen erzeugen mehr Luftturbulenzen. Dies mag zwar weniger effizient erscheinen, ist aber perfekt für omnidirektionale Luftströme oder solche mit geringer Geschwindigkeit. Die Stifte unterbrechen die thermische Grenzschicht aus jedem Winkel und verbessern so die Wärmeübertragung in unvorhersehbaren Umgebungen.

Aufgeweitete Flossen sind ein cleverer Kompromiss. Durch Vergrößerung des Rippenspaltes an der Oberseite wird der Luftwiderstand verringert. Dadurch kann ein Lüfter mit weniger Aufwand mehr Luft durch den Kühlkörper drücken. In unseren Tests führte dies oft zu einer besseren Leistung, ohne dass ein stärkerer Lüfter erforderlich war. Dieses Design führt die Luft auf einem gleichmäßigen, vorhersehbaren Weg und schafft oft Laminarströmung7 die sehr effizient für die Wärmeübertragung ist.

| Geometrie | Luftstrom-Interaktion | Gemeinsame Bewerbung |

|---|---|---|

| Gerade | Schafft parallele Kanäle für die Luft | CPU-Kühler mit eigenem Lüfter |

| Stift | Verursacht Turbulenzen aus mehreren Richtungen | LED-Beleuchtung, natürliche Konvektionssysteme |

| Ausgestellt | Reduziert den Gegendruck für einen sanfteren Ausstieg | Server-Racks mit hoher Packungsdichte |

Die Wahl der richtigen Lamellengeometrie ist eine wichtige technische Entscheidung. Sie wirkt sich direkt auf die Wärmeleistung aus, da sie steuert, wie sich die Luft durch den Kühlkörper bewegt. Gerade, stiftförmige und aufgeweitete Rippen erfüllen jeweils einen bestimmten Zweck und sorgen dafür, dass Ihr Gerät unter den vorgesehenen Betriebsbedingungen kühl bleibt.

Wie bestimmen die Anwendungen die Designkategorien von Kühlkörpern?

Ein Kühlkörper ist keine Einheitslösung, die für alle passt. Sein Design wird vollständig von den einzigartigen thermischen Herausforderungen der Anwendung bestimmt.

Ein Kühler für eine Spiele-CPU unterscheidet sich erheblich von einem Kühler für eine industrielle LED-Leuchte. Jeder hat seine eigenen Prioritäten.

Wichtige Designtreiber nach Anwendung

Das Verständnis dieser Hauptfaktoren ist der erste Schritt zu einem effektiven thermischen Design. Die Anforderungen sind oft widersprüchlich.

Ein leiser CPU-Kühler erfordert zum Beispiel einen anderen Ansatz als ein robuster Kühler für die Leistungselektronik.

| Anmeldung | Primärer Design-Treiber | Sekundäre Besorgnis |

|---|---|---|

| CPU-Kühlung | Hohe Leistungsdichte | Geräuscharm |

| LED-Beleuchtung | Langlebigkeit | Ästhetik |

| Leistungselektronik | Hohe Temperatur | Robustheit |

Diese Tabelle zeigt, wie unterschiedliche Endanwendungen einzigartige technische Probleme verursachen. Wir müssen zuerst den primären Treiber lösen.

CPU-Kühlung: Der Kampf gegen die Wärmedichte

Moderne CPUs konzentrieren immense Wärme auf kleinstem Raum. Diese hohe Leistungsdichte8 ist die zentrale Herausforderung. Das Ziel ist es, die Wärme so schnell wie möglich vom Chip wegzubringen.

Dies erfordert oft komplexe Baugruppen. Wir sehen Wärmerohre, Dampfkammern und dicht gepackte Kühlrippen. Eine aktive Kühlung mit Lüftern ist Standard.

Bei Konsumgütern ist der Lärm jedoch ein wichtiger Faktor. Dies führt zu einem schwierigen Balanceakt zwischen Leistung und Akustik.

Bei PTSMAKE bearbeiten wir häufig kundenspezifische Kühlplatten und komplexe Rippenstrukturen für Hochleistungscomputer, bei denen es auf jedes Grad ankommt.

LED-Beleuchtung: Der Marathon der Langlebigkeit

Bei LEDs ist nicht die Spitzentemperatur der Feind, sondern die anhaltende Hitze über einen längeren Zeitraum. Hitze verschlechtert die LED-Leuchtstoffe, verringert die Helligkeit und verursacht Farbverschiebungen.

Das Hauptziel ist die Langlebigkeit. Die meisten LED-Kühlkörper sind passiv, um die Zuverlässigkeit zu verbessern. Sie beruhen auf natürlicher Konvektion und Strahlung.

Das bedeutet, dass die Maximierung der Oberfläche entscheidend ist. Wir sehen oft Kühlkörper aus stranggepresstem Aluminium mit komplizierten Rippendesigns, die auch als Gehäuse der Leuchte dienen und so Leistung und Ästhetik vereinen.

Leistungselektronik: Die Forderung nach Robustheit

Stromwandler und Wechselrichter arbeiten bei sehr hohen Temperaturen. Sie werden häufig in rauen Industrie- oder Automobilumgebungen eingesetzt.

Hier sind Robustheit und Zuverlässigkeit nicht verhandelbar. Der Kühlkörper muss Vibrationen, Erschütterungen und extremen Temperaturschwankungen standhalten, ohne zu versagen.

Die Entwürfe sind in der Regel robust und werden im Strangpress-, Schmiede- oder Druckgussverfahren hergestellt. Der Schwerpunkt liegt auf einer langlebigen Konstruktion und nicht auf leichten oder komplizierten Designs.

Es ist entscheidend, die Hauptanforderungen der Anwendung zu verstehen - sei es Leistung, Langlebigkeit oder Robustheit. Diese Kernanforderung beeinflusst jede nachfolgende Entscheidung bei der Konstruktion des Kühlkörpers, der Materialauswahl und dem Herstellungsprozess, um sicherzustellen, dass das Endprodukt für seinen spezifischen Zweck geeignet ist.

Was sind die Kompromisse zwischen Luft- und Flüssigkeitskühlung?

Die Wahl des richtigen Kühlsystems ist eine wichtige Designentscheidung. Dabei geht es nicht nur um die reine Leistung. Es geht darum, mehrere praktische Faktoren abzuwägen.

Um diese Wahl zu vereinfachen, sollten wir eine Entscheidungsmatrix erstellen. So können Sie die Optionen klar vergleichen. Wir beginnen mit den Grundlagen.

Wichtige Vergleichsfaktoren

Überlegen Sie, wie jedes System die spezifischen Anforderungen Ihres Projekts erfüllt. Steht das Budget an erster Stelle oder geht es um die reine Kühlleistung?

Hier ein kurzer Blick auf zwei erste Faktoren.

| Faktor | Luftkühlung | Flüssigkeitskühlung |

|---|---|---|

| Leistung | Gut bis Ausgezeichnet | Ausgezeichnet bis extrem |

| Komplexität | Niedrig | Hoch |

Diese Tabelle zeigt den grundlegenden Kompromiss. Die Flüssigkeitskühlung bietet eine bessere Leistung. Sie ist jedoch mit einer höheren Komplexität verbunden.

Lassen Sie uns nun unsere Entscheidungsmatrix erweitern. Dies wird ein vollständigeres Bild ergeben. Wir müssen die Kosten, die Größe und die Wartung berücksichtigen. Diese Faktoren entscheiden oft über die Realisierbarkeit eines Projekts in der Welt.

Erweitertes Entscheidungsraster

Bei PTSMAKE führen wir unsere Kunden durch diese Analyse für ihre kundenspezifischen Teile. Wir betrachten den gesamten Produktlebenszyklus. Das verhindert spätere kostspielige Änderungen.

Eine robuste Kühlungslösung muss effektiv und praktisch sein. Zum Beispiel muss die Wärmebeständigkeit9 eines Flüssigkeitssystems ist in der Regel geringer. Das bedeutet, dass es die Wärme effizienter von der Quelle wegleitet. Dieser Vorteil hat jedoch seinen Preis.

Diese erweiterte Tabelle enthält die wichtigsten Kompromisse, die wir mit unseren Kunden besprechen.

| Faktor | Luftkühlung (Kühlkörper & Lüfter) | Flüssigkeitskühlung (AIO/Custom) |

|---|---|---|

| Thermische Leistung | Begrenzt durch die Temperatur der Umgebungsluft und die Größe des Kühlkörpers. | Hervorragende Wärmeableitungskapazität; ideal für Übertaktung. |

| Systemkomplexität | Einfache Installation; weniger Komponenten. | Komplexer; umfasst Pumpen, Kühler, Schläuche und Flüssigkeit. |

| Kosten | Im Allgemeinen geringere Anfangsinvestitionen. | Höhere Anfangskosten, insbesondere für kundenspezifische Schleifen. |

| Größe/Volumen | Erfordert einen großen Freiraum um die CPU. | Flexiblere Platzierung, aber der Heizkörper braucht Platz. |

| Verlässlichkeit | Sehr zuverlässig; der Lüfter ist das einzige bewegliche Teil. | Mögliche Leckagen oder Pumpenausfall; erfordert mehr Kontrollen. |

Diese Matrix verdeutlicht die Entscheidung. Für die meisten Anwendungen ist die Luftkühlung einfach und kostengünstig. Aber für Hochleistungssysteme, die eine maximale Kühlung benötigen, ist Flüssigkeit der klare Sieger.

Die Entscheidung zwischen Luft- und Flüssigkeitskühlung erfordert einen klaren Blick auf die Projektprioritäten. Unsere Entscheidungsmatrix hebt die wichtigsten Kompromisse in Bezug auf Leistung, Komplexität, Kosten, Größe und Zuverlässigkeit hervor und hilft Ihnen, die optimale Lösung für Ihre spezifische Anwendung zu finden.

Wie geht man bei der Auswahl eines Kühlkörpers Schritt für Schritt vor?

Die Auswahl des richtigen Kühlkörpers ist kein Rätselraten. Es ist ein strukturierter Prozess. Ein klarer Arbeitsablauf sorgt dafür, dass Ihre Komponenten kühl und zuverlässig bleiben.

In diesem praktischen Leitfaden wird alles aufgeschlüsselt. Wir beginnen mit den wichtigsten thermischen Daten, die Sie benötigen.

Anschließend werden wir uns mit den Berechnungen und physikalischen Zwängen befassen. Dieser systematische Ansatz vermeidet Fehler und spart Zeit.

Definieren Sie Ihre Wärmebedürfnisse

Zunächst müssen Sie drei wichtige thermische Parameter ermitteln. Diese bilden die Grundlage für Ihren Auswahlprozess. Ohne sie sind Sie im Blindflug unterwegs.

| Parameter | Beschreibung |

|---|---|

| TDP (Thermische Entwurfsleistung) | Die maximale Wärmeentwicklung eines Bauteils in Watt. |

| Tmax (Max Junction Temp.) | Die höchste Betriebstemperatur für das Bauteil. |

| Tambient (Umgebungstemp.) | Die maximale Temperatur der Luft, die den Kühlkörper umgibt. |

Der praktische Auswahlprozess

Ein logischer Arbeitsablauf verhindert kostspielige Fehler. Er führt von der thermischen Theorie zur physischen Realität. So wird sichergestellt, dass der endgültige Kühlkörper passt und richtig funktioniert.

Berechnung des Wärmewiderstands

Die wichtigste Berechnung ist die des Wärmewiderstands (Rθ). Dieser Wert gibt an, wie effizient der Kühlkörper die Wärme ableiten muss.

Die Formel lautet: Rθ = (Tmax - Tambient) / TDP.

Ein niedrigerer Rθ-Wert bedeutet eine bessere Leistung. Bei dieser Berechnung müssen auch das Material der thermischen Schnittstelle und Verbreitung des Widerstands10. Diese Faktoren können sich auf das Endergebnis auswirken.

Mechanische und kühlungstechnische Beschränkungen

Als Nächstes müssen Sie den Platzbedarf berücksichtigen. Ein großartiger Kühlkörper ist nutzlos, wenn er nicht hineinpasst.

| Einschränkung | Wichtige Überlegungen |

|---|---|

| Größe (mm) | Längen-, Breiten- und Höhenbegrenzungen in Ihrem Gehäuse. |

| Gewicht (g) | Kann die Leiterplatte das Gewicht tragen? Sind Stöße/Vibrationen ein Problem? |

| Montage | Wie soll es befestigt werden? Stecknadeln, Schrauben oder Kleber? |

Entscheiden Sie sich schließlich zwischen passiver und aktiver Kühlung.

Passive vs. aktive Kühlung

| Art der Kühlung | Am besten für | Überlegungen |

|---|---|---|

| Passiv | Anwendungen mit geringem Stromverbrauch, leiser Betrieb. | Erfordert einen guten natürlichen Luftstrom. Größere Abmessungen bei gleicher Leistung. |

| Aktiv (Ventilator) | Leistungsstarke Anwendungen, kompakte Räume. | Er verursacht Lärm, verbraucht Strom und stellt eine Fehlerquelle dar. |

Sobald Sie diese Angaben haben, können Sie die Kataloge der Hersteller filtern. Überprüfen Sie Ihre Wahl immer anhand der Leistungskurven, um sicherzustellen, dass der Filter unter Ihren spezifischen Luftstrombedingungen funktioniert.

Dieser strukturierte Arbeitsablauf - definieren, berechnen, einschränken, auswählen und überprüfen - ist der Schlüssel zur Auswahl des richtigen Kühlkörpers. Er verwandelt eine komplexe Aufgabe in eine Reihe überschaubarer Schritte und gewährleistet eine optimale thermische Leistung und mechanische Kompatibilität für Ihr Design.

Wie berechnet man den erforderlichen Wärmewiderstand eines Kühlkörpers?

Bei der Berechnung des richtigen Kühlkörpers geht es weniger um Vermutungen als vielmehr um einfache Mathematik. Die Kernformel ist hier Ihr bester Freund. Sie hilft bei der Bestimmung des maximalen Wärmewiderstands, den ein Kühlkörper haben kann, während er Ihre Komponente kühl hält.

Die Kernformel

Die grundlegende Gleichung, die Sie brauchen, lautet:

R_erforderlich = (T_case_max - T_ambient_max) / Leistung - R_interface

Hier ist eine kurze Aufschlüsselung der einzelnen Teile.

| Variabel | Beschreibung |

|---|---|

| R_erforderlich | Der maximale Wärmewiderstand des Kühlkörpers (°C/W). |

| T_Gehäuse_max | Die maximal zulässige Gehäusetemperatur des Bauteils (°C). |

| T_Umgebung_max | Die maximal erwartete Umgebungstemperatur (°C). |

| Strom | Die von der Komponente abgegebene Wärme in Watt (W). |

| R_Schnittstelle | Der Wärmewiderstand des Schnittstellenmaterials (°C/W). |

Diese Formel stellt sicher, dass Sie einen Kühlkörper auswählen, der auch unter ungünstigsten Bedingungen effektiv arbeitet.

Ein praktisches Berechnungsbeispiel

Theorie ist gut, aber lassen Sie uns dies auf ein reales Szenario anwenden. Dies ist ein Prozess, den wir bei PTSMAKE oft mit unseren Kunden durchführen, um sicherzustellen, dass ihre kundenspezifischen Kühlkörperdesigns von Anfang an effektiv sind.

Stellen Sie sich vor, wir müssen einen Prozessor kühlen.

Einstellung der Parameter

Zunächst müssen wir unsere Daten sammeln. Die meisten dieser Daten finden Sie im Datenblatt der Komponente oder indem Sie die Betriebsumgebung Ihres Systems definieren.

| Parameter | Wert |

|---|---|

| Maximale Gehäusetemperatur (T_case_max) | 85°C |

| Maximale Umgebungstemperatur (T_ambient_max) | 40°C |

| Verlustleistung (Leistung) | 25 W |

| Schnittstellenwiderstand (R_interface) | 0,2 °C/W |

Die gesamte erzeugte Wärme, oder Verlustleistung11, ist ein kritischer Wert. Sie müssen die tatsächliche Leistung berücksichtigen, die Ihre Komponente während des Betriebs in Wärme umwandelt, und nicht nur die Gesamtleistungsaufnahme. Dadurch wird sichergestellt, dass Ihre thermische Lösung für die tatsächliche thermische Belastung ausgelegt ist.

Schritt-für-Schritt-Berechnung

Nun setzen wir diese Werte in unsere Formel ein.

Berechnen Sie die Temperaturdifferenz (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CBerechnen Sie den erforderlichen Gesamtwiderstand:

R_Gesamt = ΔT / Leistung

R_Gesamt = 45°C / 25 W = 1,8 °C/WZiehen Sie den Schnittstellenwiderstand ab:

R_Bedarf = R_Gesamt - R_Schnittstelle

R_erforderlich = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Das Ergebnis ist 1,6 °C/W. Sie müssen einen Kühlkörper mit einem Wärmewiderstand von 1,6 °C/W finden. oder niedriger.

Diese einfache Berechnung ist die Grundlage für ein effektives Wärmemanagement. Sie führt Sie von einer Schätzung zu einer präzisen Anforderung und stellt sicher, dass der von Ihnen gewählte Kühlkörper tatsächlich seine Aufgabe erfüllt und Ihre Elektronik vor Überhitzung schützt.

Welche Daten sind für die Auswahl von Kühlkörpern wichtig?

Um einen Kühlkörper richtig auszuwählen, brauchen Sie eine klare Checkliste. So wird Rätselraten vermieden und die Leistung sichergestellt. Es ist ein einfacher Prozess.

Wir beginnen mit vier wichtigen Datenpunkten. Diese bilden die Grundlage für jede erfolgreiche Wärmemanagementlösung. Es ist entscheidend, diese von Anfang an richtig zu machen.

Ihre Checkliste für wichtige Daten

| Datenpunkt | Beschreibung |

|---|---|

| TDP | Thermische Auslegungsleistung (Watt) |

| Tj,max | Maximale Sperrschichttemperatur (°C) |

| Tambient,max | Maximale Umgebungstemperatur (°C) |

| Zwänge | Physikalisch verfügbarer Platz (mm) |

Diese einfache Tabelle ist unser Ausgangspunkt für jedes Projekt.

Eine Checkliste rationalisiert den gesamten Prozess. Bei PTSMAKE beginnen wir immer damit, diese Kernparameter mit unseren Kunden abzustimmen. So lassen sich später kostspielige Fehler und Umgestaltungen vermeiden. Lassen Sie uns aufschlüsseln, warum jeder einzelne Parameter wichtig ist.

Thermische Belastung und Grenzwerte

Die Thermal Design Power (TDP) gibt die maximale Wärmeentwicklung einer Komponente an. Das ist unser wichtigster Input. Aber wir brauchen auch die maximal zulässige Sperrschichttemperatur12. Dies ist die kritische Grenze, die das Bauteil nicht überschreiten darf, ohne dass es beschädigt wird oder ausfällt.

Als nächstes betrachten wir die Betriebsumgebung. Die maximale Umgebungstemperatur ist entscheidend. Ein Kühlkörper verhält sich in einem Raum mit 25 °C anders als in einem Gehäuse mit 50 °C. Wird dies ignoriert, kann es zu Überhitzung kommen.

Physikalische und montagebedingte Einschränkungen

Schließlich müssen wir uns mit der physischen Realität befassen. Der Platz ist oft knapp bemessen. Wir brauchen die genauen Abmessungen (Länge x Breite x Höhe), die für den Kühlkörper zur Verfügung stehen. Dies diktiert die maximal mögliche Größe.

Genauso wichtig ist das Befestigungsmuster. Wie wird der Kühlkörper auf der Platine oder dem Bauteil befestigt? Die Position der Löcher und die Art der Befestigung müssen festgelegt werden.

| Einschränkung Typ | Zu beantwortende Schlüsselfragen |

|---|---|

| Räumliche | Was sind die Grenzen für L x B x H? Gibt es Sperrzonen? |

| Montage | Wie sieht das Lochmuster aus? Welche Art von Beschlägen (Schrauben, Klammern)? |

| Luftstrom | Gibt es einen Ventilator? Wie ist die Richtung und Geschwindigkeit des Luftstroms? |

Diese Details gewährleisten, dass die vorgeschlagene Lösung tatsächlich in das System passt und funktioniert.

Zusammenfassend lässt sich sagen, dass die Auswahl eines Kühlkörpers von vier Säulen abhängt: thermische Belastung (TDP), Temperaturgrenzen (Tj,max), Betriebsumgebung (Tambient) und physikalische Beschränkungen. Ohne diesen vollständigen Datensatz ist jede Auswahl nur eine Schätzung. Für eine zuverlässige Lösung benötigen wir präzise Daten.

Wie ist ein Datenblatt über die Leistung eines Kühlkörpers zu interpretieren?

Der wichtigste Teil eines jeden Datenblattes für Kühlkörper ist das Leistungsdiagramm. In diesem Diagramm wird der Wärmewiderstand dem Luftstrom gegenübergestellt. Es ist der Schlüssel zu Ihrer Entscheidung.

Dieses Diagramm enthält nicht nur Daten. Sie sagt Ihnen genau, wie der Kühlkörper in Ihrem Produkt funktionieren wird. Es hilft Ihnen, die Komponente an die realen Bedingungen Ihres Systems anzupassen.

Die Kernbeziehung

Dieses Diagramm stellt eine einfache Wahrheit visuell dar. Ein größerer Luftstrom über einem Kühlkörper führt zu einem geringeren Wärmewiderstand. Dies bedeutet eine bessere Kühlleistung. Dies zu verstehen, ist entscheidend.

Wichtige Leistungsindikatoren

| Parameter | Einheit | Beschreibung |

|---|---|---|

| Luftstrom | LFM oder CFM | Die Geschwindigkeit der Luft, die sich über den Kühlkörper bewegt. |

| Wärmewiderstand | °C/W | Der Widerstand des Kühlkörpers gegen den Wärmefluss. Niedriger ist besser. |

Verwendung der Wärmeleistungskurve

Dieses Diagramm ist Ihr wichtigstes Hilfsmittel für die Validierung. Es hilft Ihnen zu bestätigen, ob ein potenzieller Kühlkörper die Wärmebelastung Ihrer Komponente unter den spezifischen Luftstrombedingungen Ihres Systems bewältigen kann. Schauen wir uns an, wie man es benutzt.

Schritt 1: Bestimmen Sie den Luftstrom Ihres Systems

Zunächst müssen Sie wissen, welchen Luftstrom Ihr System bietet. Dieser wird an der Stelle gemessen, an der sich der Kühlkörper befinden wird. Er wird normalerweise in Linear Feet per Minute (LFM) oder Cubic Feet per Minute (CFM) angegeben. Dieser Wert ist Ihr Ausgangspunkt auf der horizontalen Achse des Diagramms (X-Achse).

Schritt 2: Ermittlung des Wärmewiderstands im Diagramm

Sobald Sie Ihren Luftstromwert haben, suchen Sie ihn auf der X-Achse. Ziehen Sie von diesem Punkt aus eine gerade Linie nach oben zur Leistungskurve. Ziehen Sie dann eine horizontale Linie nach links zur vertikalen Achse (Y-Achse). Dieser Punkt auf der Y-Achse ist der Wärmewiderstand des Kühlkörpers (°C/W) bei Ihrem spezifischen Luftstrom. Der gesamte Prozess beruht auf den Prinzipien von Konvektive Wärmeübertragung13 zu funktionieren.

Schritt 3: Vergleichen und Entscheiden

Vergleichen Sie nun diesen Wärmewiderstandswert aus dem Diagramm mit dem erforderlichen Wärmewiderstand, den Sie zuvor berechnet haben.

| Szenario | Ergebnis |

|---|---|

| Datenblatt Rth < Erforderlicher Rth | Der Kühlkörper ist ein geeigneter Kandidat. |

| Datenblatt Rth > Erforderlicher Rth | Der Kühlkörper bietet nicht genügend Kühlung. |

Ist der Wert im Datenblatt niedriger, ist der Kühlkörper gut geeignet. Bei PTSMAKE begleiten wir unsere Partner oft durch diesen Auswahlprozess und stellen sicher, dass die gewählte Komponente ihre Design-Spezifikationen genau erfüllt.

Das Diagramm Wärmewiderstand vs. Luftstrom ist wichtig. Anhand dieses Diagramms können Sie überprüfen, ob ein Kühlkörper in Ihrer spezifischen Umgebung eine angemessene Leistung erbringen wird. Dieser Schritt ist entscheidend, um eine Überhitzung der Komponenten zu vermeiden und die Zuverlässigkeit des Produkts zu gewährleisten.

Wie wird CFD zur Validierung der Kühlkörperauslegung eingesetzt?

Die numerische Strömungsmechanik (CFD) ist ein wichtiges Instrument. Es fungiert für uns als virtueller Windkanal. So können wir einen Kühlkörperentwurf digital testen.

Wir können die Luftstrommuster genau vorhersagen. Wir sehen auch, wie sich die Temperatur über den Kühlkörper verteilt.

Der Vorteil der virtuellen Prüfung

Dieser digitale Ansatz ermöglicht eine schnelle Iteration. Wir können mehrere Designideen schnell testen, ohne physische Teile zu bauen. Das spart Zeit und senkt die Entwicklungskosten erheblich.

| Aspekt | CFD-Simulation (virtuell) | Physischer Prototyp |

|---|---|---|

| Kosten | Unter | Höher |

| Geschwindigkeit | Schnell | Langsam |

| Daten | Umfassend | Begrenzt |

| Flexibilität | Hoch | Niedrig |

Dieses Verfahren gewährleistet, dass der erste physische Prototyp dem endgültigen Entwurf sehr viel näher kommt.

Tiefere Einblicke durch Simulation

CFD geht über die einfache Visualisierung von Luftströmungen hinaus. Es löst numerisch die grundlegenden Gleichungen der Flüssigkeitsbewegung. Dies liefert unglaublich detaillierte Daten über die thermische Leistung eines Kühlkörpers.

Im Kern befasst sich die Software mit den komplexen Navier-Stokes-Gleichungen14 die den Flüssigkeitsstrom steuern. So können wir Dinge sehen, die für das bloße Auge unsichtbar sind. Wir können Rezirkulationszonen identifizieren, in denen Luft eingeschlossen wird. Oder wir finden tote Punkte in der Strömung, wo die Kühlung unwirksam ist.

Optimieren vor der Fertigung

Durch die Analyse dieser Daten können wir fundierte Designänderungen vornehmen. Wir können den Abstand zwischen den Rippen, die Höhe oder die Gesamtform des Kühlkörpers anpassen, um die Leistung zu verbessern. Bei PTSMAKE führen wir diese Simulationen häufig für die Entwürfe unserer Kunden durch.

Diese Vorproduktionsanalyse hilft uns, wertvolles Feedback zu geben. Sie stellt sicher, dass das von uns bearbeitete Teil von Anfang an den thermischen Anforderungen entspricht.

| Analysierte Parameter | Auswirkungen auf die Konstruktion von Kühlkörpern |

|---|---|

| Luftgeschwindigkeit | Bestimmt die Effizienz der konvektiven Kühlung. |

| Druckabfall | Beeinflusst die Auswahl der Ventilatoren und den Luftstrom des Systems. |

| Temperatur-Karten | Zeigt heiße Stellen auf dem Gerät und der Spüle an. |

| Strömungstrajektorien | Visualisiert die Luftwege und identifiziert Verstopfungen. |

Diese detaillierte Analyse verhindert kostspielige und zeitaufwändige physische Umgestaltungen. Es geht darum, es gleich beim ersten Mal richtig zu machen.

Die CFD-Simulation bietet eine digitale Umgebung zur Prüfung und Validierung von Kühlkörperentwürfen. Sie nutzt fortschrittliche physikalische Verfahren zur Vorhersage von Luftströmung und Temperatur und ermöglicht so eine entscheidende Optimierung des Designs, bevor überhaupt Metall geschnitten wird. Dieser proaktive Ansatz spart Zeit, senkt die Kosten und gewährleistet eine bessere Leistung.

Was sind die besten Praktiken für die Anwendung von TIM?

Das richtige Auftragen von Wärmeleitmaterial (TIM) ist entscheidend. Es geht nicht nur darum, die Paste aufzutragen. Es ist ein präziser Prozess, der eine optimale Wärmeübertragung gewährleistet.

Die korrekte Anwendung beginnt mit einer sauberen Oberfläche. Sie endet mit dem richtigen Montagedruck. Jeder Schritt hat Auswirkungen auf die endgültige Leistung Ihrer Kühlkörperbaugruppe. Schauen wir uns die besten Praktiken an.

Wichtige Faktoren für die Anwendung

| Faktor | Konsequenz des Fehlers | Beste Praxis |

|---|---|---|

| Oberfläche vorbereiten | Eingeschlossene Schadstoffe | Isopropylalkohol (IPA) verwenden |

| Betrag | Luftspalten oder Überlauf | Streben Sie eine dünne, gleichmäßige Schicht an |

| Druck | Schlechter Kontakt | Bauteilspezifikationen beachten |

Muster der Anwendung

Die Wahl des richtigen Musters hängt von der Chipgröße ab. Bei kleinen CPUs genügt ein einzelner Punkt. Größere Oberflächen benötigen möglicherweise eine Linie oder ein X-Muster, um eine vollständige Abdeckung ohne Lufteinschlüsse zu gewährleisten.

Schritt 1: Die Vorbereitung der Oberfläche ist nicht verhandelbar

Vor allem müssen sowohl die Oberfläche des Bauteils als auch die des Kühlkörpers perfekt sauber sein. Wir verwenden fusselfreie Tücher und eine hochreine Isopropylalkohollösung (IPA). Selbst ein Fingerabdruck kann Öle einbringen, die die Wärmeübertragung behindern. Alle Rückstände von früheren Anwendungen müssen vollständig entfernt werden. Dieser erste Schritt ist die Grundlage für eine erfolgreiche thermische Verbindung.

Schritt 2: Die "richtige" Menge

Ein häufiger Fehler ist die Annahme, dass mehr TIM besser ist. Zu viel Material erhöht die Dicke der Verbindungslinie (BLT). Dadurch erhöht sich der Wärmewiderstand. Umgekehrt führt zu wenig Material zu Luftspalten, die eine schlechte Isolierung darstellen. Das Ziel ist eine minimale, gleichmäßige Schicht, die nur die mikroskopisch kleinen Unebenheiten zwischen den beiden Oberflächen ausfüllt. Dadurch wird Folgendes minimiert Grenzflächenwiderstand15 und maximiert den Wärmefluss.

Schritt 3: Auftragsmuster und Druck

Das Applikationsmuster trägt dazu bei, die TIM gleichmäßig zu verteilen, wenn Druck ausgeübt wird. Hier ist eine Kurzanleitung, die wir bei PTSMAKE bei der Beratung von Kunden verwenden.

| Muster | Am besten für | Pro | Betrug |

|---|---|---|---|

| Einzelnes Pünktchen | Kleine, quadratische CPUs | Einfach, geringes Luftblasenrisiko | Ungleichmäßig auf großen Flächen |

| Linie / X-Muster | Rechteckige oder große CPUs | Bessere Abdeckung | Höheres Risiko von Lufteinschlüssen |

| Verbreitung | Alle Typen (manuell) | Garantiert vollständige Abdeckung | Bei unsachgemäßer Ausführung können leicht Lufteinschlüsse entstehen. |

Nach dem Auftragen des TIM ist die Montage des Kühlkörpers mit gleichmäßigem Druck das letzte Stück. Durch diesen Druck wird überschüssiges Material herausgepresst und eine möglichst dünne Klebelinie gewährleistet. Halten Sie sich immer an die Drehmomentangaben für das Befestigungsmaterial.

Die korrekte Anbringung von TIM ist eine Wissenschaft. Sie erfordert saubere Oberflächen, eine präzise Materialmenge, ein geeignetes Muster und den richtigen Montagedruck. Die Beherrschung dieser Schritte stellt sicher, dass Ihre Komponenten unter Last kühl und zuverlässig bleiben.

Wie wird die Luftströmung in einem Gehäuse berücksichtigt?

Der Entwurf auf Systemebene ist entscheidend. Stellen Sie sich Ihr Gehäuse als eine Stadt vor. Sie müssen eine Schnellstraße entwerfen, damit die Luft reibungslos fließen kann.

Das bedeutet, dass ein klarer, direkter Weg geschaffen werden muss. Die Luft sollte vom kühlen Einlass über die heißen Komponenten bis zum Auslass strömen.

Der Weg des geringsten Widerstands

Ihr Ziel ist es, diesen Weg so einfach wie möglich zu gestalten. Jedes Hindernis führt zu einem Stau, der die Effizienz der Kühlung verringert. Auch kleine Dinge sind wichtig.

Wichtige Überlegungen

| Gute Praxis | Schlechte Praxis |

|---|---|

| Klarer, direkter Weg | Viele Biegungen und Kurven |

| Organisierte Kabel | Unordentliche, verwickelte Kabel |

| Ausgerichteter Kühlkörper | Flossen blockieren den Luftstrom |

| Minimale Hindernisse | Im Weg stehende Komponenten |

Die richtige Systemauslegung stellt sicher, dass jede Komponente, insbesondere der Kühlkörper, optimal funktioniert.

Schaffung eines freien Luftstroms

Die effektivste Kühlstrategie beginnt mit einem definierten Weg. Die Luft muss in einer geraden Linie vom Einlassventilator zum Auslass geführt werden. Lassen Sie sie nicht wandern.

Dadurch wird sichergestellt, dass die kühle Luft direkt zu den heißesten Komponenten gelangt. Jede Abweichung oder Rückführung verringert die Fähigkeit des Systems, die Wärme effektiv abzuleiten.

Minimierung von Hindernissen

Jede Komponente im Luftstrompfad erzeugt einen Widerstand. Große Kondensatoren, Halterungen oder schlecht platzierte Leiterplatten können den Luftstrom unterbrechen und heiße Stellen erzeugen.

Dieser Widerstand wird oft als Impedanz16. Sie zu senken ist der Schlüssel. Wir von PTSMAKE raten unseren Kunden oft, sich bereits in der Entwurfsphase Gedanken über die Anordnung der Komponenten zu machen. Eine kleine Änderung kann eine große Wirkung haben.

Kabelmanagement ist nicht nur eine Frage des Aussehens

Lose, unordentliche Kabel sind eine der Hauptursachen für Verstopfungen. Sie können einen großen Teil des Luftstroms blockieren und die Kühlung drastisch verringern.

| Technik | Nutzen Sie |

|---|---|

| Kabelbinder oder Bündelungen | Schafft saubere Kanäle für die Luft. |

| Kabel in Sonderlängen | Beseitigt überschüssigen Spielraum. |

| Verlegung entlang von Wänden | Hält den zentralen Weg frei. |

Ausrichten des Kühlkörpers

Dies ist ein wichtiges Detail. Die Lamellen des Kühlkörpers müssen in Richtung des Luftstroms ausgerichtet sein.

Stehen die Lamellen senkrecht zur Strömung, wirken sie wie eine Wand. Dadurch wird die Luft blockiert und der Kühlkörper kann nicht richtig arbeiten. Bei einer parallelen Ausrichtung kann sich die Luft frei zwischen den Lamellen bewegen und die Wärme effizient abführen.

Bei einem gut konzipierten Gehäuse hat der Luftstrom Priorität. Es sorgt für einen freien Weg vom Einlass zum Auslass, verwaltet die Kabel, minimiert Hindernisse und richtet den Kühlkörper korrekt aus, um eine optimale Wärmeleistung zu erzielen.

Wie kann man einen Prototyp einer thermischen Lösung entwickeln und testen?

Bei der experimentellen Validierung trifft die Theorie auf die Realität. Dies ist der entscheidende Schritt, um zu bestätigen, dass Ihre thermische Lösung, z. B. ein kundenspezifischer Kühlkörper, wie geplant funktioniert. Dieser Prozess geht über die Simulation hinaus.

Wir erstellen einen Test unter realen Bedingungen, um harte Daten zu erhalten. Dadurch wird sichergestellt, dass die Komponente zuverlässig ist.

Wichtige Validierungsschritte

Der Prozess ist methodisch. Wir müssen die Variablen kontrollieren, um genaue Ergebnisse zu erhalten. Ziel ist es, die tatsächliche Wärmeleistung unter einer bekannten Wärmebelastung zu messen. Dies bestätigt unsere Konstruktionsentscheidungen.

| Ausrüstung | Zweck |

|---|---|

| Thermoelemente | Messen Sie die Temperatur an wichtigen Punkten genau. |

| Stromversorgung | Wenden Sie eine kontrollierte, bekannte Wärmebelastung an. |

| Wärmekammer | Schaffen Sie eine stabile Umgebungstemperatur. |

| Datenlogger | Aufzeichnung der Temperaturdaten im Zeitverlauf. |

Diese physikalische Prüfung liefert einen unbestreitbaren Leistungsnachweis.

Der experimentelle Prozess im Detail

Die Validierung einer thermischen Lösung erfordert Präzision. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass eine sorgfältige Einrichtung alles ist. Sie verhindert irreführende Daten, die später zu Fehlern in der Praxis führen könnten. Der gesamte Prozess hängt von Genauigkeit und Kontrolle ab.

Instrumentierung der Wärmequelle

Zunächst bringen wir Thermoelemente direkt an der Wärmequelle an. Wir platzieren sie auch auf dem Kühlkörper und an wichtigen Punkten in der Umgebungsluft. Die Platzierung ist entscheidend für die Erfassung eines genauen Wärmeprofils des Systems. Dies zeigt uns, wie sich die Wärme bewegt.

Schaffung einer kontrollierten Umgebung

Als Nächstes bringen wir die gesamte Baugruppe in eine Wärmekammer ein. So können wir eine bestimmte Umgebungstemperatur einstellen und aufrechterhalten. Externe Umgebungsschwankungen werden so aus der Gleichung herausgenommen. Dies gewährleistet, dass unsere Testergebnisse wiederholbar und zuverlässig sind.

Das Erreichen einer eingeschwungener Zustand17 ist hier das Hauptziel. Das bedeutet, dass sich die Temperaturen stabilisiert haben und sich nicht mehr mit der Zeit verändern. Wir üben eine bekannte, konstante Wärmebelastung auf das Bauteil aus. Dann warten wir, bis alle Thermoelement-Messwerte stabil sind. Erst dann zeichnen wir die endgültigen Leistungsdaten auf.

| Parameter | Erwartet (Simulation) | Tatsächliche (Test) |

|---|---|---|

| Maximale Komponententemperatur | 85°C | 83°C |

| Temperatur des Kühlkörpers | 65°C | 64°C |

| Umgebungstemperatur | 25°C | 25°C |

Die experimentelle Validierung überbrückt die Lücke zwischen der Entwurfssimulation und der realen Leistung. Sie umfasst eine präzise Instrumentierung, eine kontrollierte Umgebung und eine methodische Datenerfassung, um zu bestätigen, dass Ihre thermische Lösung die erforderlichen Spezifikationen erfüllt. Dieser Schritt ist für die Gewährleistung der Produktzuverlässigkeit nicht verhandelbar.

Wie wirkt sich der Druckabfall auf die Auswahl von Lüftern und Kühlkörpern aus?

Bei der Auswahl des richtigen Lüfters geht es nicht nur um den maximalen Luftdurchsatz. Sie müssen den Lüfter auf den Widerstand Ihres Systems abstimmen.

Dies ist ein Balanceakt. Er wird durch zwei kritische Diagramme definiert: die Ventilatorleistungskurve und die Systemimpedanzkurve.

Die Hauptakteure

Ventilator-Leistungskurve

Diese vom Hersteller des Ventilators angegebene Kurve zeigt, wie viel Luft der Ventilator bei verschiedenen Druckstufen bewegen kann.

System-Impedanz-Kurve

Diese Kurve stellt den Widerstand Ihres gesamten Systems dar. Dazu gehören das Gehäuse, die Filter und insbesondere der Kühlkörper.

| Charakteristisch | Ventilator-Leistungskurve | System-Impedanz-Kurve |

|---|---|---|

| Was es zeigt | Die Stärke des Ventilators | Der Widerstand des Systems |

| Quelle | Zur Verfügung gestellt vom Ventilatorhersteller | Bestimmt durch Ihr Design |

| Ziel | Widerstand überwinden | Für den Fluss zu minimieren |

Die tatsächliche Leistung Ihres Kühlsystems wird dort ermittelt, wo sich diese beiden Kurven schneiden. Dieser Schnittpunkt wird als Betriebspunkt bezeichnet.

Sie zeigt den tatsächlichen Luftstrom und den statischen Druck, den Sie in Ihrem speziellen Gerät erhalten. Sie können nicht nur auf die Ventilatorkurve schauen.

Auffinden des Arbeitspunktes

Das Ziel ist es, diesen "Sweet Spot" zu finden. Die Systemimpedanz18 ist nicht linear. Wenn der Luftstrom zuzunehmen versucht, wächst der Widerstand von Komponenten wie einem dichten Kühlkörper viel schneller.

Bei unseren früheren Projekten bei PTSMAKE haben wir gesehen, wie ein schlecht aufeinander abgestimmter Lüfter und Kühlkörper zu Problemen führen kann. Ein Lüfter könnte für 50 CFM in freier Luft ausgelegt sein, aber nur 20 CFM in einem System mit hohem Widerstand liefern.

Diese Fehlanpassung führt zu schlechter Kühlung oder übermäßigem Lärm. Wir analysieren diese Kurven immer, um sicherzustellen, dass die Komponenten effektiv zusammenarbeiten.

Die nachstehende Tabelle zeigt, wie der Druckverlust mit dem Luftstrom in einem typischen System ansteigen kann.

| Luftstrom (CFM) | Erforderlicher Druck (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Dies veranschaulicht die Herausforderung. Eine Verdoppelung des Luftstroms kann den erforderlichen Druck des Lüfters vervierfachen. Ein gut ausgelegter Kühlkörper ist entscheidend.

Der Betriebspunkt ist der Punkt, an dem die Leistung des Lüfters auf den Widerstand des Systems trifft. Diesen Schnittpunkt im Diagramm zu finden, ist wichtig, um den tatsächlichen Luftstrom vorherzusagen und sicherzustellen, dass Ihre Komponenten richtig gekühlt werden, ohne unnötige Geräusche zu verursachen oder Energie zu verschwenden.

Wie lassen sich Leistungs-, Kosten- und Größenbeschränkungen ausgleichen?

Dies ist die zentrale Herausforderung im Ingenieurwesen. Bei jedem Projekt muss ein Kompromiss zwischen Leistung, Kosten und Größe gefunden werden. Man kann nicht alle drei maximieren.

Ihr vorrangiges Ziel bestimmt den besten Weg. Ist das Budget das wichtigste Anliegen? Oder ist ein kompaktes Design nicht verhandelbar? Vielleicht ist Spitzenleistung das Einzige, was zählt.

Der erste Schritt besteht darin, die Priorität Ihres Projekts zu verstehen. Dieses Gleichgewicht entscheidet über den Erfolg des Endprodukts. Sie leitet jede Material- und Designauswahl.

| Einschränkung | Primärer Schwerpunkt |

|---|---|

| Leistung | Maximale Kühleffizienz |

| Kosten | Geringste Produktionskosten |

| Größe | Kleinster physischer Fußabdruck |

Lassen Sie uns dies anhand realer Szenarien untersuchen. Jeder Weg führt zu einer ganz anderen Lösung für Ihren Kühlkörperentwurf. Der Schlüssel dazu ist der Treiber Ihres Projekts.

Szenario 1: Die Kosten sind der Treiber

Wenn das Budget knapp ist, sind Kühlkörper aus stranggepresstem Aluminium oft die Lösung. Sie werden in Massenproduktion hergestellt und sind kostengünstig. Der Werkzeugbau ist relativ kostengünstig.

Sie sind zwar nicht die leistungsstärksten, aber perfekt für viele Unterhaltungselektronikgeräte. Sie bieten eine gute Kühlung für ihren Preis.

Szenario 2: Der Platz ist knapp

Für kompakte Geräte wie Laptops oder Handhelds ist Platz ein Luxus. Hier wird eine Heatpipe notwendig. Sie leitet von sich aus nicht viel Wärme ab.

Stattdessen wird die Wärme effizient von einer kleinen Quelle zu einem größeren Lamellenstapel geleitet. Dies ermöglicht eine flexible und kompakte Bauweise.

Szenario 3: Leistung steht an erster Stelle

Wenn Sie maximale Kühlung benötigen, werden Kosten und Größe zweitrangig. Denken Sie an High-End-Gaming-PCs oder Server. Flüssigkühlung ist oft die einzige Wahl.

Sie ist komplex und teuer. Aber sie führt die Wärme viel effektiver ab als die Luftkühlung. Absenken Thermischer Widerstand19 ist hier das Hauptziel. Bei PTSMAKE bearbeiten wir die komplexen Kühlplatten, die für diese Systeme erforderlich sind.

| Szenario Treiber | Typische Lösung | Hauptvorteil |

|---|---|---|

| Kosten | Extrudierter Kühlkörper | Niedriger Stückpreis |

| Größe | Wärmerohr-Baugruppe | Flexibilität bei der Gestaltung |

| Leistung | Flüssigkeitskühlung | Hervorragende Wärmeableitung |

Die Wahl einer thermischen Lösung ist ein Balanceakt. Die wichtigsten Faktoren Ihres Projekts - Kosten, Größe oder Leistung - geben den Ausschlag für die richtige Wahl, egal ob es sich um ein einfaches Strangpressprofil, eine Heatpipe oder ein komplexes Flüssigkeitskühlsystem handelt.

Wie lassen sich Kühlleistung und Geräuschpegel in Einklang bringen?

Ein leistungsstarkes Gerät ist nutzlos, wenn es zu laut ist. Die Geräuschentwicklung ist ein entscheidender Faktor für das Benutzererlebnis. Ziel ist es, Wärme effizient abzuführen, ohne Lärm zu verursachen.

Den Sweet Spot finden

Das Erreichen dieses Gleichgewichts ist eine zentrale Herausforderung beim Produktdesign. Sie erfordert einen durchdachten Ansatz für die Komponenten des Wärmemanagements.

Wichtige Methoden zur Lärmreduzierung

Wir können dieses Problem aus drei Blickwinkeln angehen. Dazu gehören die Auswahl der Lüfter, die intelligente Steuerung und das Design des Kühlkörpers. Jeder dieser Aspekte spielt eine wichtige Rolle.

| Methode | Primäre Zielsetzung | Auswirkungen auf den Lärm |

|---|---|---|

| Größere, langsamere Ventilatoren | Leise mehr Luft bewegen | Erhebliche Verringerung |

| PWM-Lüftersteuerung | Geschwindigkeit an die Last anpassen | Dynamische Reduktion |

| Niederohmiger Kühlkörper | Erleichterung des Luftstroms | Mäßige Reduktion |

Diese Kombination ermöglicht eine effektive und leise Kühlung.

Die Physik der stillen Kühlung

Die Verwendung größerer Lüfter ist eine einfache, aber effektive Strategie. Ein 120-mm-Lüfter, der sich mit 1000 Umdrehungen pro Minute dreht, kann mehr Luft bewegen als ein 80-mm-Lüfter mit 1500 Umdrehungen pro Minute, aber mit weit weniger Lärm. Die langsamere Rotation reduziert mechanische Geräusche und Luftturbulenzen.

Intelligentes Management der Lüftergeschwindigkeit

Moderne Systeme benötigen nicht immer die volle Kühlleistung. Hier kommt die intelligente Steuerung ins Spiel. Durch die Implementierung Pulsweitenmodulation20 (PWM) passt sich die Lüftergeschwindigkeit dynamisch an die tatsächliche Wärmelast an. Der Lüfter dreht sich nur so schnell wie nötig. Dies verhindert das ständige Dröhnen eines Lüfters, der im Leerlauf oder bei geringer Last mit maximaler Drehzahl läuft.

Aerodynamik bei der Konstruktion von Kühlkörpern

Die Gestaltung der Wärmesenke selbst ist entscheidend. Ein Bauteil mit hohem Luftwiderstand zwingt den Lüfter, härter zu arbeiten und mehr Lärm zu erzeugen, um die Luft durchzudrücken.

Rippenabstände und Luftstrom

Bei früheren Projekten bei PTSMAKE haben wir uns auf die Optimierung der Lamellenabstände konzentriert. Ein gut durchdachtes Wärmesenke lässt die Luft ungehindert hindurch. Dies senkt den erforderlichen Gebläsedruck und damit auch den Geräuschpegel.

| Thermische Belastung | Erforderliche Gebläsedrehzahl | Resultierender Lärmpegel |

|---|---|---|

| Leerlauf (10%) | 20% (800 U/MIN) | Sehr niedrig |

| Mittel (50%) | 50% (1500 U/MIN) | Mäßig |

| Hoch (100%) | 100% (3000 U/MIN) | Hoch |

Das Gleichgewicht zwischen Leistung und Akustik ist keine Frage von Kompromissen. Es geht um intelligente Technik. Durch die Kombination größerer, langsamerer Lüfter mit PWM-Steuerung und Kühlkörpern mit geringem Widerstand schaffen wir Systeme, die sowohl leistungsstark als auch angenehm leise sind und das Gesamterlebnis für den Benutzer verbessern.

Analyse eines fehlgeschlagenen Kühlungsdesigns: Was ist schief gelaufen?

Wir wollen uns mit einem häufigen Problem befassen. Der neue Server eines Kunden überhitzte ständig. Er hatte ein scheinbar solides Design, versagte aber unter Last.

Warum ist das passiert?

Wir werden gemeinsam eine Ursachenanalyse durchführen. Dieser Prozess hilft uns, den genauen Fehlerpunkt zu finden. Es ist ein systematischer Weg, um komplexe thermische Probleme zu lösen.

Die thermische Kette

Wir werden die gesamte thermische Kette Schritt für Schritt aufschlüsseln. So können wir jedes Glied auf mögliche Fehler untersuchen.

In diesem Serverfall hat die thermische Kette mehrere Schlüsselglieder. Wir müssen jedes einzelne auf Schwachstellen überprüfen. Die Untersuchung beginnt bei der Wärmequelle und bewegt sich nach außen.

Schritt 1: Die Wärmequelle (CPU)

Zunächst haben wir die Leistungsaufnahme der CPU überprüft. Liegt sie innerhalb ihrer Thermal Design Power (TDP)? Manchmal können Firmware-Probleme übermäßige Hitze verursachen. Der Kunde bestätigte die Standardeinstellungen, also fuhren wir fort.

Schritt 2: Der thermische Pfad

Als nächstes haben wir uns die Schnittstelle und den Kühlkörper angesehen. Das Thermal Interface Material (TIM) ist entscheidend. Wurde es richtig aufgetragen? Zu viel oder zu wenig ist ein häufiger Fehlerpunkt. Der hohe Wärmestrom21 von modernen CPUs erfordert einen effizienten Weg.

Schritt 3: Luftstrom und Umgebung

Schließlich haben wir den Luftstrom überprüft. Drehen sich die Lüfter richtig? War der Gehäuseeinlass oder -auslass blockiert? In unseren Tests schien hier alles in Ordnung zu sein.

Unsere Checkliste für die Ursachenanalyse zeigte das Problem schnell auf:

| Komponente | Kontrollpunkt | Status |

|---|---|---|

| CPU | TDP-Konformität | Pass |

| TIM | Qualität der Anwendung | Fail |

| Wärmesenke | Design-Wirksamkeit | Pass |

| Luftstrom | Lüfterdrehzahl und -weg | Pass |

Bei Projekten, die wir bei PTSMAKE bearbeitet haben, ist oft ein einfacher Montagefehler der Grund dafür. Der TIM wurde ungleichmäßig aufgetragen, wodurch isolierende Luftspalten entstanden. Dieser kleine Fehler machte das gesamte Kühlsystem kaputt.

Diese Fallstudie zeigt, dass es sich bei einem Kühlungsfehler oft um ein kleines Detail handelt, wie z. B. eine schlechte TIM-Anwendung. Eine systematische Analyse der gesamten thermischen Kette ist der einzige Weg, um die wahre Ursache des Problems zu finden und zu beheben.

Entwurf einer thermischen Lösung für eine Hochleistungs-LED.

Lassen Sie uns die Theorie in die Praxis umsetzen, und zwar anhand einer realen Designaufgabe. Wir müssen eine 150-W-Chip-on-Board-LED (COB) mit hoher Leistung kühlen.

Die entscheidende Bedingung ist, dass die Lösung vollständig passiv sein muss. Das bedeutet keine Lüfter. Unser primäres Ziel ist es, dass die Sperrschichttemperatur der LED 125 °C nicht übersteigt.

Design-Spezifikationen

Hier sind die wichtigsten Parameter, mit denen wir arbeiten werden. Diese sind typisch für die Beleuchtung von Hochregalen oder industrielle Anwendungen.

| Parameter | Wert |

|---|---|

| LED Leistung (P) | 150 W |

| Maximale Sperrschichttemperatur (T_j) | 125 °C |

| Methode der Kühlung | Passiv (natürliche Konvektion) |

| Angenommene Umgebungstemperatur (T_a) | 25 °C |

Dieses Szenario erfordert ein robustes und gut durchdachtes Wärmesenke.

Schritt 1: Berechnung des erforderlichen Wärmewiderstands

Zunächst müssen wir den maximalen Gesamtwärmewiderstand des Systems bestimmen. Dies ist der Weg von der LED-Verbindung zur Umgebungsluft.

Die Formel ist ganz einfach:

R_Gesamt = (T_j - T_a) / P

Unsere Werte einbringen:

R_Gesamt = (125°C - 25°C) / 150W

R_Gesamt = 0,67 °C/W

Diese 0,67 °C/W sind unser gesamtes Wärmebudget. Alles, was darüber liegt, führt zu einer Überhitzung der LED.

Schritt 2: Aufbrechen des Widerstandspfades

Der Gesamtwiderstand ist eine Summe aus mehreren Teilen. Er umfasst den Innenwiderstand der LED, den Thermische Schnittstelle Material22, und der Kühlkörper selbst.

R_total = R_jc + R_cs + R_sa

Wir müssen die erforderliche Leistung unseres Kühlkörpers (R_sa) ermitteln. Dazu verwenden wir typische Werte für die anderen Komponenten.

| Widerstandskomponente | Beschreibung | Typischer Wert (°C/W) |

|---|---|---|

| R_jc | Junction-to-Case (aus LED-Datenblatt) | 0.10 |

| R_cs | Gehäuse-zu-Senke (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (Unser Ziel) | ? |

Jetzt lösen wir R_sa:

R_sa = R_Gesamt - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Dieses Ergebnis ist unser Entwurfsziel. Wir müssen einen passiven Kühlkörper mit einem Wärmewiderstand von 0,52 °C/W oder weniger auswählen oder selbst entwerfen.

Wir haben unsere Aufgabenstellung für eine 150-W-LED definiert. Das wichtigste Ergebnis ist das berechnete Ziel: Unser passiver Kühlkörper muss einen Wärmewiderstand von 0,52 °C/W oder weniger haben. Diese spezifische Metrik bestimmt nun alle unsere nachfolgenden Design- und Fertigungsentscheidungen bei PTSMAKE.

Was sind die neuesten Innovationen in der Kühlkörpertechnologie?

Die Welt des Wärmemanagements entwickelt sich schnell weiter. Es geht nicht mehr nur um einfache stranggepresste Aluminiumrippen. Neue Technologien verändern die Art und Weise, wie wir Elektronik kühlen.

Dieser Wandel wird durch kleinere, leistungsfähigere Geräte vorangetrieben. Sie erzeugen auf engem Raum eine unglaubliche Hitze.

Die Grenzen der Kühlung überschreiten

Die Innovationen konzentrieren sich auf drei Hauptbereiche. Dies sind fortschrittliche Fertigung, neue Materialien und intelligentere Designs. Jeder dieser Bereiche bietet eine einzigartige Möglichkeit zur Verbesserung der Wärmeableitung.

Schlüsselbereiche der Innovation

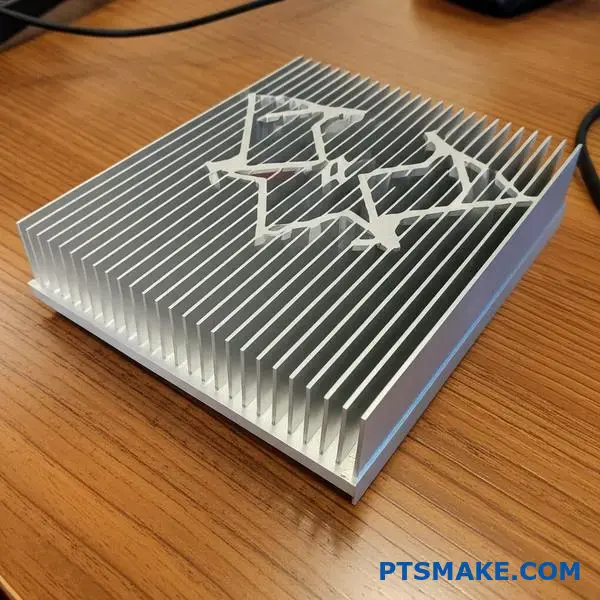

Der 3D-Druck ermöglicht komplexe, organische Formen. Diese waren früher unmöglich zu machen.

Mikrokanal-Kühlkörper verwenden winzige Flüssigkeitskanäle. Sie bieten eine hervorragende Leistung für Flüssigkeitskühlungsanwendungen.

Die folgende Tabelle zeigt einen schnellen Vergleich.

| Merkmal | Traditioneller Kühlkörper | Innovativer Kühlkörper |

|---|---|---|

| Herstellung | Strangpressen, CNC-Bearbeitung | 3D-Druck, fortschrittliches Kleben |

| Gestaltung | Einfache Flossen, Standard-Formen | Komplexe Geometrien, Optimiert |

| Material | Aluminium, Kupfer | Verbundwerkstoffe, Phasenwechsel |

| Methode der Kühlung | Passive Luftkühlung | Flüssigkeitskühlung, zweiphasig |

Die Erforschung dieser Innovationen hilft uns, die besten Kühllösungen zu finden. Bei PTSMAKE beraten wir unsere Kunden oft, welche Technologie ihren spezifischen Bedürfnissen entspricht. Es geht nicht darum, was das Neueste ist, sondern was für die jeweilige Anwendung am effektivsten ist.

Ein genauerer Blick auf neu entstehende Lösungen

Schauen wir uns diese Spitzentechnologien einmal genauer an. Jede von ihnen löst eine andere thermische Herausforderung und verschiebt die Grenzen dessen, was für einen modernen Kühlkörper möglich ist.

3D-Druck und Topologie-Optimierung

Die additive Fertigung, oder der 3D-Druck, ist ein Wendepunkt. Damit können wir Kühlkörper mit optimierten Topologien herstellen. Es handelt sich dabei um leichte, komplizierte Strukturen, die per Software entworfen werden, um die Oberfläche und den Luftstrom zu maximieren.

Bei unseren bisherigen Projekten haben wir festgestellt, dass 3D-gedruckte Prototypen die traditionell bearbeiteten Teile deutlich übertreffen. Dies gilt insbesondere für Anwendungen mit ungewöhnlichen Platzverhältnissen.

Moderne Dampfkammern und Materialien

Dampfkammern sind eine fortschrittlichere Form von Wärmerohren. Sie verteilen die Wärme sehr schnell und gleichmäßig über eine große Fläche. Das macht sie ideal für Hochleistungsprozessoren.

Auch neue thermische Verbundwerkstoffe sind im Kommen. Diese Materialien können so entwickelt werden, dass sie einzigartige Eigenschaften aufweisen, wie z. B. anisotrope Wärmeleitfähigkeit23. Das bedeutet, dass sie die Wärme auf einen bestimmten Weg leiten können, weg von empfindlichen Bauteilen.

| Technologie | Bester Anwendungsfall | Hauptvorteil |

|---|---|---|

| Microchannel | Elektronik mit hoher Packungsdichte | Hervorragende Effizienz der Flüssigkeitskühlung |

| 3D-gedruckt | Individuelle, komplexe Anwendungen | Unerreichte Gestaltungsfreiheit |

| Dampfkammer | Leistungsstarke CPUs/GPUs | Hervorragende Wärmeausbreitung |

| Verbundwerkstoffe | Spezialisierte thermische Pfade | Abstimmbare thermische Eigenschaften |

Neue Technologien wie 3D-Druck, moderne Dampfkammern und neuartige Verbundwerkstoffe definieren die Möglichkeiten von Kühlkörpern neu. Sie bieten maßgeschneiderte Hochleistungslösungen, die weit über herkömmliche Methoden hinausgehen und eine bessere Kühlung für die Elektronik der nächsten Generation ermöglichen.

Verwandeln Sie Ihre Kühlkörperprojekte mit PTSMAKE

Sind Sie bereit, Ihr Kühlkörperdesign zu verbessern oder benötigen Sie fachkundige Fertigungslösungen? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, unverbindliches Angebot! Unser Team bietet Präzision, Zuverlässigkeit und schnelle Durchlaufzeiten für CNC-gefertigte und spritzgegossene Kühlkörperkomponenten, auf die Branchenführer weltweit vertrauen. Starten Sie Ihre Anfrage noch heute!

Erfahren Sie, wie diese entscheidende Eigenschaft gemessen wird und warum sie der Schlüssel zu einem effektiven Wärmemanagement ist. ↩

Erfahren Sie, warum diese Materialeigenschaft für eine effektive Wärmeableitung entscheidend ist. ↩

Erfahren Sie, wie die Wahl dieses Materials die Wärmeleitfähigkeit und Produktzuverlässigkeit verbessern kann. ↩

Erfahren Sie, wie diese fortschrittlichen Werkstoffe die Eigenschaften von Metall und Keramik kombinieren, um in extremen Umgebungen hervorragende Leistungen zu erzielen. ↩

die Physik der gleichmäßigen Wärmeübertragung und ihre Auswirkungen auf das Wärmemanagement zu verstehen. ↩

Erfahren Sie, wie dieser Effekt mithilfe von Elektrizität einen Temperaturunterschied zur aktiven Kühlung erzeugt. ↩

Erfahren Sie, wie ein gleichmäßiger, turbulenzfreier Luftstrom die thermische Effizienz bei der Konstruktion von Kühlkörpern drastisch verbessert. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl direkt auf die Strategie des Wärmemanagements und die Designentscheidungen auswirkt. ↩

Erfahren Sie, wie sich diese wichtige Eigenschaft auf die Effizienz Ihrer Kühllösung und die Gesamtleistung Ihres Systems auswirkt. ↩

Verstehen Sie diesen Schlüsselfaktor, um die Genauigkeit Ihrer thermischen Berechnungen zu verbessern. ↩

Verstehen Sie, wie Leistung in Wärme umgewandelt wird und sich auf Ihr thermisches Design auswirkt. ↩

Erfahren Sie, warum die interne Chiptemperatur die wichtigste Kennzahl für die Zuverlässigkeit von Geräten ist. ↩

Erfahren Sie mehr über die Prinzipien der Wärmeableitung durch Luftströmung von einer Oberfläche. ↩

Entdecken Sie die grundlegenden Gleichungen für die Flüssigkeitsbewegung, die die CFD-Analyse ermöglichen. ↩

Erfahren Sie, wie sich dieser kritische Faktor direkt auf die Effizienz der Wärmeübertragung und die Lebensdauer der Komponenten auswirkt. ↩

Erfahren Sie, wie Sie die Luftstromimpedanz berechnen und minimieren können, um eine bessere thermische Auslegung zu erreichen. ↩

Erfahren Sie, warum das Erreichen dieses Zustands für zuverlässige und wiederholbare thermische Leistungsdaten unerlässlich ist. ↩

Erfahren Sie, wie Sie den Systemwiderstand für ein präzises Wärmemanagement berechnen können. ↩

Erfahren Sie, wie diese wichtige Kennzahl die Fähigkeit eines Kühlkörpers zur effektiven Wärmeableitung bestimmt. ↩

Erfahren Sie, wie diese Technik die Lüfterdrehzahl präzise steuert und so für leisere und effizientere Kühlsysteme sorgt. ↩

Erfahren Sie, wie diese wichtige Kennzahl das Design Ihres Kühlkörpers und die Wahl des Materials für eine optimale Leistung beeinflusst. ↩

Verstehen Sie, wie wichtig diese Materialien für die Überbrückung von mikroskopisch kleinen Luftspalten sind, um die Wärmeübertragung zu maximieren. ↩

Erfahren Sie, wie Materialien Wärme unterschiedlich in verschiedene Richtungen leiten können, um die Kühlung zu optimieren. ↩