Die Suche nach der richtigen Aluminium-Schmiedelösung für Ihre kritischen Komponenten sollte sich nicht wie das Navigieren durch ein Labyrinth aus technischen Spezifikationen und Lieferantenversprechen anfühlen. Dennoch kämpfen viele Ingenieure und Beschaffungsmanager mit uneinheitlicher Qualität, unerwarteten Kosten und Lieferanten, die nicht die Präzision liefern können, die ihre Anwendungen erfordern.

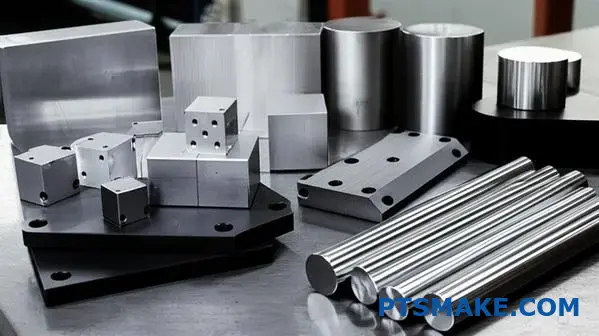

Geschmiedetes Aluminium bietet überlegene mechanische Eigenschaften durch kontrollierte plastische Verformung, die die Kornstruktur verfeinert, Porosität beseitigt und einen gerichteten Kornfluss erzeugt. Das Ergebnis sind Teile mit einem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht, Ermüdungsbeständigkeit und Zuverlässigkeit für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Industrie.

Ich habe bei PTSMAKE mit Hunderten von Kunden zusammengearbeitet, die kluge Entscheidungen über geschmiedetes Aluminium treffen mussten - von Startup-Ingenieuren, die ihre erste kritische Komponente entwickeln, bis hin zu erfahrenen Beschaffungsmanagern, die bestehende Lieferketten optimieren. Dieser Leitfaden schlüsselt alles auf, was Sie über geschmiedetes Aluminium wissen müssen, von der Materialauswahl und Prozessoptimierung bis hin zur Kostenabschätzung und Qualitätskontrolle, und vermittelt Ihnen das praktische Wissen, um geschmiedete Aluminiumteile mit Vertrauen zu spezifizieren, zu beschaffen und herzustellen.

Was macht die hervorragenden mechanischen Eigenschaften von geschmiedetem Aluminium aus?

Haben Sie sich jemals gefragt, warum manche Aluminiumteile besser sind als andere? Das Geheimnis liegt nicht nur in der Legierung, sondern auch im Verfahren. Geschmiedetes Aluminium bietet unglaubliche Festigkeit.

Diese Stärke ergibt sich aus seiner inneren Struktur.

Die Umformung des Schmiedens

Beim Schmieden wird ein enormer Druck ausgeübt. Dadurch wird die Kornstruktur des Metalls verfeinert. Außerdem werden winzige innere Defekte beseitigt, die bei anderen Verfahren auftreten. So entsteht ein dichteres, gleichmäßigeres Material.

Wichtige Immobilienverbesserungen

Hier ist ein einfacher Vergleich zwischen geschmiedeten und gegossenen Teilen.

| Merkmal | Geschmiedetes Aluminium | Aluminiumguss |

|---|---|---|

| Zugfestigkeit | Sehr hoch | Mäßig |

| Ermüdung Leben | Ausgezeichnet | Angemessen bis mangelhaft |

| Schlagzähigkeit | Überlegene | Gut |

Aus diesem Grund wird das Schmieden für kritische Anwendungen bevorzugt.

Getreidefluss: Der Weg zur Stärke

Bei gegossenen oder maschinell bearbeiteten Teilen ist die Kornstruktur entweder zufällig oder abrupt unterbrochen. Diese Unterbrechungen wirken als Spannungspunkte. Sie können unter Belastung zu Rissen führen.

Beim Schmieden wird dies vollständig vermieden. Bei diesem Verfahren fließt das Korn entlang der Konturen des Teils. Es entsteht eine ununterbrochene, kontinuierliche innere Struktur. Dies ist ein großer Vorteil.

Warum ein kontinuierlicher Getreidefluss wichtig ist

Dieser ausgerichtete Faserverlauf erhöht die Ermüdungsfestigkeit erheblich. Stellen Sie sich das wie eine Holzmaserung vor. Ein langes Brett ist entlang seiner Maserung am stärksten, nicht gegen sie. Geschmiedetes Aluminium folgt demselben Prinzip und erhöht seine Haltbarkeit. Dies wird durch einen Prozess erreicht, der als plastische Verformung1, die das Metall auf mikroskopischer Ebene umformt.

Beseitigung versteckter Schwächen

Beim Gießen werden oft kleine Gasblasen eingeschlossen, die zu Porosität führen. Diese winzigen Hohlräume sind Schwachstellen. Bei Aufprall oder Belastung können sie leicht zu Bruchstellen werden. Beim Schmieden werden diese Hohlräume durch den starken Druck geschlossen.

Ein dichteres, widerstandsfähigeres Material

Dies führt zu einer dichteren, nicht porösen Struktur. Unsere Tests haben ergeben, dass dies die Schlagzähigkeit und Zugfestigkeit direkt erhöht. Es bietet ein Maß an Zuverlässigkeit, das Guss einfach nicht erreicht. Bei PTSMAKE verlassen wir uns bei Hochleistungskomponenten auf dieses Verfahren.

Kurz gesagt, das Schmieden verändert die innere Struktur des Aluminiums. Es verfeinert die Körner, schafft einen kontinuierlichen Kornfluss und beseitigt die Porosität. Dadurch werden Zugfestigkeit, Ermüdungswiderstand und Schlagzähigkeit direkt verbessert, was es zu einer hervorragenden Wahl für anspruchsvolle Anwendungen macht.

Was sind die wichtigsten Arten von Aluminiumschmiedeverfahren?

Das Schmieden von Aluminium ist kein Einheitsverfahren. Welches Verfahren wir wählen, hängt von der Komplexität Ihres Teils und seiner endgültigen Verwendung ab.

Wir können sie in drei Hauptkategorien unterteilen. Jede bietet einzigartige Vorteile für unterschiedliche Anwendungen.

Freiformschmieden

Dies ist die einfachste Form. Ein Werkstück wird zwischen zwei flachen Matrizen geformt, die es nicht vollständig umschließen. Es ist wie ein Schmied, der mit Hammer und Amboss Metall formt. Dies ist ideal für große, einfache Formen.

Gesenkschmieden

Bei diesem auch als Gesenkschmieden bezeichneten Verfahren werden Gesenke verwendet, die einen Hohlraum oder Abdruck enthalten. Dieser Abdruck entspricht der Form des gewünschten Teils. Es bietet eine bessere Maßhaltigkeit.

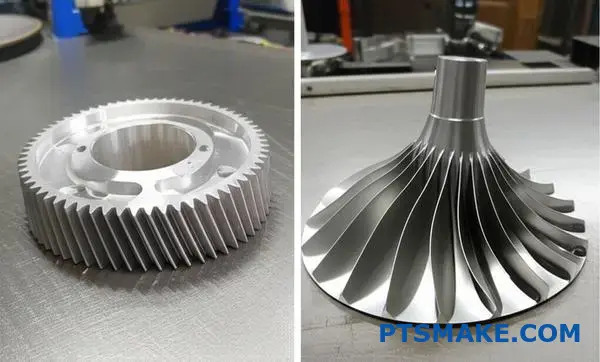

Präzisionsschmieden

Dies ist eine fortschrittliche Form des Gesenkschmiedens. Dabei werden Teile mit viel engeren Toleranzen und minimalem Nachbearbeitungsbedarf hergestellt.

Hier ist ein schneller Vergleich:

| Schmieden Typ | Komplexität der Werkzeuge | Geometrische Komplexität |

|---|---|---|

| Open-Die | Niedrig | Einfach |

| Geschlossene Matrize | Mittel | Mäßig bis hoch |

| Präzision | Hoch | Sehr hoch |

Diese Struktur hilft uns, das beste Verfahren für Ihre geschmiedeten Aluminiumkomponenten auszuwählen.

Lassen Sie uns näher auf die Unterschiede zwischen diesen Verfahren eingehen. Die Wahl des Verfahrens wirkt sich direkt auf die Eigenschaften und Kosten des Endprodukts aus.

Vom Eindruck zur Präzision

Beim Gesenkschmieden wird erhitztes Aluminium in den Gesenkhohlraum gepresst. Durch den immensen Druck wird das Metall gezwungen, die Vertiefung vollständig auszufüllen.

Durch dieses Verfahren entsteht ein starkes, haltbares Teil. Überschüssiges Material wird zwischen den Formhälften herausgepresst. Dieses Material, genannt Blitzlicht2, wird später abgeschnitten. Dies zu steuern ist der Schlüssel zur Qualität.

Das Präzisionsschmieden geht hier noch einen Schritt weiter. Es zielt darauf ab, ein "net-shape" oder "near-net-shape" Teil zu produzieren. Das bedeutet, dass das Bauteil sehr nahe an seinen endgültigen Abmessungen aus dem Gesenk herauskommt. Dadurch wird die Notwendigkeit einer kostspieligen Nachbearbeitung drastisch reduziert oder ganz vermieden.

Bei PTSMAKE empfehlen wir unseren Kunden häufig Präzisionsschmieden für komplexe Teile. Es ist perfekt für Anwendungen in der Luft- und Raumfahrt oder in der Automobilindustrie, wo es auf jedes Gramm ankommt.

Die nachstehende Tabelle zeigt die erreichbaren Toleranzen.

| Merkmal | Open-Die-Toleranz | Closed-Die-Toleranz | Toleranz beim Präzisionsschmieden |

|---|---|---|---|

| Länge/Breite | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Dicke | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Oberflächengüte (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

Die Wahl des richtigen Aluminiumschmiedeverfahrens ist ein Balanceakt. Dabei gilt es, die Komplexität der Teile gegen die Produktionskosten und die gewünschte Präzision abzuwägen. Jedes Verfahren bietet deutliche Vorteile für bestimmte Fertigungsanforderungen.

Wie werden Aluminium-Knetlegierungen systematisch für das Schmieden klassifiziert?

Das vierstellige System der Aluminum Association ist der Schlüssel. Es kategorisiert die Legierungen übersichtlich nach ihren wichtigsten Legierungselementen. Dieser Code sagt viel über die potenzielle Leistung des Materials aus.

Die erste Ziffer verstehen

Die erste Ziffer ist die wichtigste. Sie kennzeichnet das Hauptlegierungselement. Dies bestimmt die Kerneigenschaften der Legierung, die für die Auswahl des richtigen Materials für Ihr Schmiedeprojekt entscheidend sind.

| Serie | Primäres Legierungselement |

|---|---|

| 2xxx | Kupfer (Cu) |

| 6xxx | Magnesium (Mg) & Silizium (Si) |

| 7xxx | Zink (Zn) |

Dieses einfache System macht die Wahl einer geschmiedeten Aluminiumlegierung viel berechenbarer und unkomplizierter.

Die hochfesten Konkurrenten: die Serien 2xxx und 7xxx

Wenn Festigkeit Ihre oberste Priorität ist, sind die Serien 2xxx und 7xxx die erste Wahl. Bei PTSMAKE arbeiten wir mit diesen Legierungen für Anwendungen, bei denen ein Versagen nicht in Frage kommt.

Baureihe 2xxx: Der Klassiker der Luft- und Raumfahrt

Legierungen wie 2014 und 2024 erhalten ihre beeindruckende Festigkeit durch Kupfer. Ihr Verhältnis von Festigkeit zu Gewicht ist nach der Wärmebehandlung außergewöhnlich. Das macht sie ideal für Flugzeugstrukturen und leistungsstarke Automobilkomponenten. Ihre Korrosionsbeständigkeit ist geringer, so dass häufig Schutzbeschichtungen erforderlich sind.

Serie 7xxx: Die Kraft-Könige

Die Serie 7xxx, mit Zink als Hauptelement, bietet die höchste Festigkeit, die bei geschmiedetem Aluminium möglich ist. Legierungen wie 7075 sind für Teile, die extremen Belastungen ausgesetzt sind, unerlässlich. Die ultimative Festigkeit entsteht durch einen Prozess der Ausscheidungshärtung3, die wir bei der Herstellung sorgfältig kontrollieren.

Der Alleskönner: Baureihe 6xxx

Für Projekte, die ein ausgewogenes Verhältnis von Eigenschaften erfordern, empfehle ich häufig die Serie 6xxx.

Serie 6xxx: Vielseitigkeit und Schmiedbarkeit

Mit Magnesium und Silizium bieten Legierungen wie 6061 eine gute Festigkeit, ausgezeichnete Korrosionsbeständigkeit und eine hervorragende Schmiedbarkeit. Sie sind im Allgemeinen leichter zu bearbeiten als die hochfesten Serien. Diese Ausgewogenheit macht sie zu einer kosteneffizienten Wahl für eine breite Palette von Aluminiumschmiedeteilen.

| Merkmal | Baureihe 2xxx | Baureihe 6xxx | Baureihe 7xxx |

|---|---|---|---|

| Stärke | Hoch | Mittel-Hoch | Sehr hoch |

| Fälschbarkeit | Gut | Ausgezeichnet | Angemessen-gut |

| Korrosionsbeständigkeit | Messe | Ausgezeichnet | Gut |

| Primäre Verwendung | Luft- und Raumfahrt | Allgemein, Automotive | Hochbelastete Luft- und Raumfahrt |

Das System der Aluminum Association klassifiziert die Legierungen nach ihrem Hauptlegierungselement. Dadurch werden die Serien 2xxx, 6xxx und 7xxx direkt mit bestimmten Eigenschaften wie hoher Festigkeit oder hervorragender Schmiedbarkeit verknüpft, was die Materialauswahl für bestimmte Schmiedeanwendungen vereinfacht.

Welche Aluminiumlegierungsserien sind für strukturelle Anwendungen geeignet?

Bei der Auswahl einer Aluminiumlegierung zum Schmieden sagt die Seriennummer alles. Nicht jedes Aluminium ist für hochbeanspruchte Arbeiten gleich gut geeignet. Die Wahl ist entscheidend für die Leistung.

Wir konzentrieren uns hauptsächlich auf drei Familien für strukturelle Anwendungen. Dies sind die Serien 2xxx, 6xxx und 7xxx. Jede hat einen bestimmten Zweck.

Die bevorzugten Schmiedelegierungen

| Legierung Serie | Primäres Legierungselement | Schlüsselmerkmal |

|---|---|---|

| 2xxx | Kupfer | Hohe Festigkeit |

| 6xxx | Magnesium und Silizium | Vielseitigkeit, Korrosionsbeständigkeit |

| 7xxx | Zink | Höchste Stärke |

Diese wärmebehandelbaren Legierungen bieten die erforderliche Festigkeit für anspruchsvolle Strukturteile.

Die Wahl der richtigen geschmiedeten Aluminiumlegierung hängt ganz von den Anforderungen der Anwendung ab. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie eine Fehlanpassung zum Scheitern führen kann. Es geht um das Gleichgewicht zwischen Festigkeit, Gewicht, Korrosionsbeständigkeit und Kosten.

Luft- und Raumfahrttitanen: Serien 2xxx und 7xxx

Bei Komponenten für die Luft- und Raumfahrt gibt es keinen Platz für Kompromisse. Hier glänzen die Serien 2xxx und 7xxx. Sie bieten eines der höchsten Festigkeits-Gewichts-Verhältnisse auf dem Markt.

Die 2xxx-Serie, die mit Kupfer legiert ist, bietet eine hervorragende Festigkeit bei erhöhten Temperaturen. Die 7xxx-Serie, die Zink verwendet, erreicht die höchsten Festigkeiten aller Aluminiumlegierungen durch ein Verfahren namens Ausscheidungshärtung4. Dies macht es ideal für kritische Flugzeugstrukturen.

Das vielseitige Arbeitstier: Serie 6xxx

Die Serie 6xxx ist die häufigste Wahl für die Automobilindustrie und den allgemeinen Maschinenbau. Sie bietet eine großartige Mischung aus guter Festigkeit, ausgezeichneter Korrosionsbeständigkeit und guter Verformbarkeit. Sie ist die praktische, kostengünstige Lösung für viele Strukturteile, die nicht den extremen Belastungen der Luft- und Raumfahrt ausgesetzt sind.

Warum manche Serien nicht gut ankommen

Die Serien 1xxx und 3xxx sind in Schmiedestücken nicht häufig anzutreffen.

| Legierung Serie | Grund für die Untauglichkeit |

|---|---|

| 1xxx | Zu weich; es ist handelsübliches reines Aluminium. |

| 3xxx | Es fehlt die erforderliche hohe mechanische Festigkeit. |

Diese Legierungen haben ihre Berechtigung, aber ihnen fehlt die Robustheit, die für belastbare Schmiedeteile erforderlich ist.

Die Wahl der richtigen Legierungsserie ist für das Schmieden von Strukturen entscheidend. Die hochfesten 2xxx- und 7xxx-Serien sind für die Luft- und Raumfahrt bestimmt, während die vielseitige 6xxx-Serie für die Automobilindustrie und allgemeine Zwecke verwendet wird. Andere, wie 1xxx und 3xxx, verfügen nicht über die erforderliche Festigkeit.

Welche Schmiedeeigenschaften sind für Bauteile in der Luft- und Raumfahrt entscheidend?

In der Luft- und Raumfahrtindustrie gibt es keinen Raum für Fehler. Jedes Bauteil muss unglaublich stark und zuverlässig sein. Außerdem muss es so leicht wie möglich sein.

Aus diesem Grund ist das Schmieden so wichtig. Es schafft Teile, die immensen Belastungen standhalten können.

Das Unverzichtbare für Luft- und Raumfahrtteile

Wir konzentrieren uns auf vier Schlüsselbereiche. Jeder von ihnen ist eine nicht verhandelbare Voraussetzung für Sicherheit und Leistung. Diese Merkmale sind für Komponenten aus Materialien wie hochfestem geschmiedetem Aluminium unerlässlich.

| Kritisches Merkmal | Warum es in der Luft- und Raumfahrt wichtig ist |

|---|---|

| Hervorragende Ermüdungsfestigkeit | Widersteht dem Versagen durch wiederholte Belastungszyklen. |

| Bruchzähigkeit | Verhindert das Entstehen kleiner Risse. |

| Verhältnis Stärke/Gewicht | Maximiert die Leistung und die Kraftstoffeffizienz. |

| Absolute Verlässlichkeit | Stellt sicher, dass die Teile ohne Fehler funktionieren. |

Hervorragende Leistungen durch Schmieden

Wie erreicht das Schmieden diese außergewöhnlichen Eigenschaften? Es geht um die Kontrolle des Materials auf mikroskopischer Ebene. Dieses Verfahren haben wir bei PTSMAKE im Rahmen zahlreicher Luft- und Raumfahrtprojekte perfektioniert.

Präzise Steuerung des Getreidestroms

Im Gegensatz zu anderen Verfahren wird beim Schmieden die innere Maserungsstruktur des Metalls gelenkt. Stellen Sie sich die Maserung von Holz vor. Sie ist in Längsrichtung am stärksten.

Beim Schmieden wird die Maserung des Metalls so ausgerichtet, dass sie der Form des Werkstücks folgt. Dadurch wird die Festigkeit genau dort konzentriert, wo sie am meisten benötigt wird. Dadurch wird die Widerstandsfähigkeit gegen Ermüdung und Stöße drastisch verbessert.

Beseitigung interner Defekte

Beim Gießen können winzige, verborgene Hohlräume oder Porosität zurückbleiben. Dies sind Schwachstellen, die unter Belastung zu katastrophalem Versagen führen können.

Der immense Druck, der beim Schmieden eingesetzt wird, beseitigt diese Mängel. Es entsteht ein dichtes, gleichmäßiges Materialgefüge, das ein durch und durch solides und zuverlässiges Teil gewährleistet. Streng Zerstörungsfreie Prüfung5 prüft dann, ob das Bauteil einwandfrei ist, bevor es unser Werk verlässt.

| Verbesserung der Eigenschaften | Die Auswirkungen des Schmiedens |

|---|---|

| Struktur der Körner | Ausgerichtet und verfeinert für gerichtete Stärke. |

| Dichte des Materials | Konsolidiert, wodurch Hohlräume und Porosität beseitigt werden. |

| Teil Integrität | Hervorragende Zähigkeit und Ermüdungsfestigkeit. |

Das Schmieden ist für die Luft- und Raumfahrt unerlässlich, da es die innere Struktur des Metalls direkt beeinflusst. Dadurch wird die von der Industrie geforderte unvergleichliche Festigkeit, das geringe Gewicht und die absolute Zuverlässigkeit erreicht. Das Verfahren stellt sicher, dass die Komponenten fehlerfrei und für extreme Leistungen ausgelegt sind.

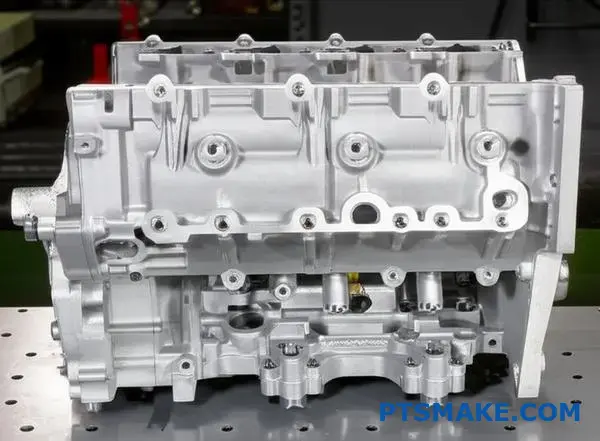

Wie unterscheiden sich die Anforderungen an das Schmieden in der Automobilindustrie von denen in der Luft- und Raumfahrt?

Der Hauptunterschied ist einfach. In der Automobilindustrie steht die Kosteneffizienz bei hohen Stückzahlen im Vordergrund. Die Luft- und Raumfahrt verlangt Spitzenleistung, unabhängig von den Kosten.

Diese fundamentale Trennung beeinflusst jede Entscheidung. Sie wirkt sich auf die Wahl der Materialien, den Präzisionsgrad und den Dokumentationsbedarf aus.

Kernphilosophie Contrast

Das Schmieden von Automobilen muss wirtschaftlich sein. Es geht darum, Millionen von zuverlässigen Teilen zu produzieren.

Beim Schmieden für die Luft- und Raumfahrt stehen Sicherheit und Leistung im Vordergrund. Ein Versagen ist in 30.000 Fuß Höhe keine Option. Dies führt zu unterschiedlichen technischen Entscheidungen.

| Merkmal | Automobilschmieden | Schmieden für die Luft- und Raumfahrt |

|---|---|---|

| Primärer Treiber | Kosten-Wirksamkeit | Leistung und Sicherheit |

| Produktionsvolumen | Hoch bis sehr hoch | Niedrig bis mittel |

| Schwerpunkt Material | Gute Festigkeit, Verformbarkeit | Maximale Stärke-zu-Gewicht |

| Inspektionsstufe | Statistische Stichproben | 100% Inspektion, zerstörungsfreie Prüfung |

Diese philosophische Kluft schafft sehr unterschiedliche praktische Anforderungen. Bei PTSMAKE gehen wir für unsere Kunden in beiden Sektoren auf diese unterschiedlichen Bedürfnisse ein. Die Herangehensweise an eine Aufhängungskomponente ist völlig anders als die an ein Fahrwerksteil.

Auswahl der Legierung: Kosten vs. Endfestigkeit

Die Materialwahl hebt den Kontrast perfekt hervor. In der Automobilindustrie wird häufig geschmiedetes Aluminium der Serie 6xxx verwendet. Es bietet gute Formbarkeit, Korrosionsbeständigkeit und Festigkeit. Außerdem ist es für die Massenproduktion wirtschaftlicher.

In der Luft- und Raumfahrt werden jedoch vor allem Aluminiumlegierungen der Serie 7xxx verwendet. Diese Legierungen bieten ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht nach einem bestimmten Wärmebehandlung6. Diese Leistung ist mit höheren Material- und Verarbeitungskosten verbunden.

| Legierung Serie | Typische Industrie | Die wichtigsten Vorteile | Überlegungen |

|---|---|---|---|

| 6xxx Aluminium | Automobilindustrie | Ausgezeichnete Verformbarkeit, gute Festigkeit, kostengünstig | Geringere Bruchfestigkeit als 7xxx |

| 7xxx-Aluminium | Luft- und Raumfahrt | Höchstes Verhältnis von Festigkeit zu Gewicht, hervorragende Ermüdungsbeständigkeit | Höhere Kosten, komplexere Verarbeitung |

Toleranzen und Rückverfolgbarkeit

Die Luft- und Raumfahrt verlangt unglaublich enge Toleranzen. Die Teile müssen perfekt passen und unter extremer Belastung funktionieren.

Außerdem erfordert die Luft- und Raumfahrt eine vollständige Rückverfolgbarkeit. Wir müssen jeden Schritt dokumentieren, vom Rohstoffknüppel bis zum abschließenden Prüfbericht. Dies gewährleistet Verantwortlichkeit und Sicherheit. Die Anforderungen in der Automobilindustrie sind zwar streng, aber im Allgemeinen weniger umfassend.

Beim Schmieden für die Automobilindustrie werden Kosten und Leistung für die Massenproduktion in Einklang gebracht. Im Gegensatz dazu stehen beim Schmieden für die Luft- und Raumfahrt absolute Materialintegrität, enge Toleranzen und vollständige Rückverfolgbarkeit im Vordergrund. Die Endanwendung diktiert jede einzelne Fertigungsentscheidung, von der Wahl der Legierung bis zur abschließenden Dokumentation.

Wie gestaltet man einen Wärmebehandlungszyklus für Aluminium 7075?

Lassen Sie uns praktisch werden. Die Planung eines Wärmebehandlungszyklus ist kein Ratespiel. Es ist ein präzises Rezept. Bei PTSMAKE halten wir uns an Normen wie AMS 2770. Dies gewährleistet wiederholbare, hochwertige Ergebnisse für 7075-Aluminiumteile.

Der Prozess umfasst drei Hauptschritte. Jeder dieser Schritte ist entscheidend für die endgültigen Eigenschaften.

Der dreistufige Kernprozess

- Lösung Behandlung: Erhitzen der Legierung.

- Abschrecken: Schnelles Abkühlen.

- Künstliche Alterung: Eine letzte, kontrollierte Erwärmung.

Hier sind die Details für den ersten Schritt.

Lösung Behandlungsparameter

| Material Dicke | Einweichzeit bei Temperatur |

|---|---|

| Bis zu 0,250 Zoll | 1 Stunde |

| 0,251-0,500 Zoll | 2 Stunden |

| 0,501-1,000 Zoll | 4 Stunden |

| Über 1.000 Zoll | 6 Stunden |

Diese Tabelle ist eine gute Ausgangsbasis. Das Ziel ist Einheitlichkeit.

Durch die Lösungsbehandlung wird das Gefüge des Materials vorbereitet. Wir erhitzen das 7075-Aluminium auf eine bestimmte Temperatur, in der Regel zwischen 870-900°F (465-482°C). Dadurch können sich die Legierungselemente wie Zink, Magnesium und Kupfer gleichmäßig im Aluminium auflösen.

Das Teil "weicht" bei dieser Temperatur ein. Die Einweichzeit hängt, wie bereits erwähnt, von der Dicke ab. Dickere Teile, einschließlich einiger komplexer geschmiedetes Aluminium Geometrien, brauchen mehr Zeit, um die Wärme vollständig zu durchdringen.

Nach dem Einweichen erfolgt das Abschrecken. Dies ist ein schneller Abkühlungsprozess, in der Regel in Wasser. Die Geschwindigkeit ist entscheidend. Das Ziel ist es, die gelösten Elemente an Ort und Stelle zu halten und eine übersättigte feste Lösung7. Eine Verzögerung des Abschreckens, selbst um Sekunden, ermöglicht eine vorzeitige Ausscheidung dieser Elemente, was die endgültigen mechanischen Eigenschaften beeinträchtigt. Die maximale Verzögerung der Abschreckung beträgt in der Regel 5 bis 15 Sekunden.

Schließlich folgt die künstliche Alterung. Dieser Schritt bestimmt die endgültige Temperatur.

Alterung: T6 vs. T73 Temperierung

| Temperament | Alterung Temperatur | Alterung Zeit | Hauptnutzen |

|---|---|---|---|

| T6 | 250°F (121°C) | 24 Stunden | Maximale Festigkeit und Härte |

| T73 | 225°F (107°C) dann 325°F (163°C) | 6-8 Stunden, dann 24-30 Stunden | Ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion |

Der Zustand T6 bietet höchste Festigkeit. Sie kann jedoch anfälliger für Spannungsrisskorrosion sein. Das T73-Güteverfahren beinhaltet einen zweistufigen Alterungsprozess. Dies führt zu einer geringfügigen Verringerung der Endfestigkeit, verbessert aber die Korrosionsbeständigkeit beträchtlich, was bei vielen Anwendungen in der Luft- und Raumfahrt ein wichtiger Kompromiss ist.

Dieses Kapitel enthält ein detailliertes, schrittweises Rezept für die Wärmebehandlung von Aluminium 7075 auf der Grundlage von Industriestandards. Es behandelt die Lösungsbehandlung, das Abschrecken und die kritischen Unterschiede zwischen T6 und T73 künstlicher Alterung, wobei das "Warum" hinter jedem Parameter erklärt wird.

Wie schätzen Sie die Kosten für ein geschmiedetes Aluminiumteil?

Die Schätzung der Kosten für ein geschmiedetes Aluminiumteil geht über das Endgewicht hinaus. Sie müssen den gesamten Prozess berücksichtigen.

Die Gesamtkosten setzen sich aus mehreren verschiedenen Faktoren zusammen. Wir unterteilen sie in vier Hauptkategorien.

Wichtigste Kostenkomponenten

Rohmaterial Input

Der ursprüngliche Knüppel ist immer schwerer als das fertige Teil. Diese Differenz, einschließlich Ausschuss und Grat, ist Teil der Materialkosten, für die Sie bezahlen.

| Kostenfaktor | Beschreibung |

|---|---|

| Eingabe Gewicht | Das Gewicht des rohen Aluminiumblocks. |

| Fertiges Gewicht | Das Gewicht des Endprodukts. |

| Schrott/Flash | Überschüssiges Material, das beim Schmieden entfernt wird. |

Diese erste Berechnung ist die Grundlage für eine genaue Schätzung.

Mehr als ein Knüppel: Werkzeugbau und Betrieb

Das Rohmaterial ist nur der Ausgangspunkt. Die Werkzeuge und die Energie, die für die Formung des Metalls benötigt werden, sind wichtige Kostenfaktoren.

Investitionen in Werkzeuge

Schmiedegesenke sind ein großer Kostenfaktor im Vorfeld. Diese Kosten werden in der Regel über die Gesamtzahl der Teile im Produktionslauf amortisiert oder verteilt.

Ein höheres Produktionsvolumen bedeutet geringere Werkzeugkosten pro Einzelteil. Wir von PTSMAKE helfen unseren Kunden, dies zu planen und ihr Budget zu optimieren.

Operative Ausgaben

Diese Kategorie umfasst die direkten Herstellungskosten. Sie umfassen die Zeit der Schmiedepresse, die verbrauchte Energie und die für die Bedienung der Maschinen erforderlichen Fachkräfte. Diese werden oft in einem Stundensatz zusammengefasst.

Der letzte Schliff: Sekundäre Operationen

Nach dem Schmieden benötigen die Teile oft zusätzliche Schritte, um die endgültigen Spezifikationen zu erfüllen. Diese sind für Hochleistungsanwendungen nicht optional.

Diese Verfahren gewährleisten, dass das Teil enge Toleranzen einhält und die richtigen mechanischen Eigenschaften aufweist. Hier überprüfen wir die Unversehrtheit der internen Getreidefluss8 die den Schmiedestücken ihre Festigkeit verleiht.

| Operation | Zweck |

|---|---|

| Beschneiden | Entfernt überschüssigen Grat von dem Teil. |

| Wärmebehandlung | Erhöht die Festigkeit und Härte. |

| NDT | Zerstörungsfreie Prüfung zur Feststellung von Mängeln. |

| Fertigstellung | Oberflächenbehandlungen wie Eloxieren. |

Jeder Schritt erhöht die Endkosten, ist aber entscheidend für die Qualität.

Ein echter Kostenvoranschlag für ein geschmiedetes Aluminiumteil muss Rohmaterialien (Eingangsgewicht), amortisierte Werkzeuge, Betriebskosten wie Presszeit und alle notwendigen sekundären Vorgänge berücksichtigen. Wird einer dieser Punkte übersehen, führt dies zu ungenauen Prognosen.

Wie könnte man ein Verfahren für ein dünnwandiges Schmiedestück ändern?

Die Herstellung dünnwandiger Schmiedeteile stellt besondere Herausforderungen dar. Die Hauptprobleme sind schneller Wärmeverlust und hohe Reibung.

Dünne Abschnitte kühlen sehr schnell ab. Dadurch ist das Material schwieriger zu formen. Eine hohe Reibung behindert außerdem den Metallfluss in den Formhohlraum.

Fortgeschrittene Schlüsselstrategien

Wir müssen fortschrittliche Methoden anwenden, um erfolgreich zu sein. Diese Methoden gehen direkt gegen Hitze und Reibung vor. Unser Ziel ist es, eine vollständige Formfüllung zu gewährleisten und die Materialintegrität zu erhalten.

| Herausforderung | Primäreffekt |

|---|---|

| Schneller Wärmeverlust | Erhöhte Strömungsbelastung |

| Hohe Reibung | Unvollständige Formfüllung |

Dünnwandige Bauteile, insbesondere aus Materialien wie geschmiedetem Aluminium, erfordern eine präzise Prozesssteuerung. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass Standard-Schmiedeverfahren oft versagen. Das Material kühlt ab, bevor es die komplizierten Details des Gesenks ausfüllen kann. Dies führt zu Defekten und fehlerhaften Teilen.

Management von Temperatur und Metallfluss

Die Lösung liegt in der Aufrechterhaltung der Werkstücktemperatur. Hier werden fortschrittliche Techniken entscheidend. Verfahren wie Isothermisches Schmieden9 halten die Matrize und das Werkstück auf der gleichen hohen Temperatur. Dadurch wird der Wärmeverlust vom Werkstück zum Werkzeug vollständig vermieden.

Ein anderes Verfahren ist das Warmgesenkschmieden. Dabei werden die Gesenke auf eine Temperatur knapp unterhalb des Werkstücks erhitzt. Dadurch verlangsamt sich der Wärmeverlust erheblich, und das Material hat mehr Zeit zum Fließen.

Optimierung der Schmiedesequenz

Neben der Temperatur müssen wir auch den physikalischen Prozess steuern.

Schmierung und Geschwindigkeit

Spezialisierte Schmiermittel sind entscheidend. Sie schaffen eine thermische Barriere und verringern die Reibung. Schmiermittel auf Glasbasis sind hervorragend für hohe Temperaturen geeignet.

Der Einsatz schnellerer Pressen ist ebenfalls hilfreich. Ein schneller Pressenhub formt das Teil, bevor es die Möglichkeit hat, abzukühlen.

Mehrstufiges Schmieden

Für komplexe Teile ist ein mehrstufiger Ansatz am besten geeignet. Wir formen das Material schrittweise über mehrere Stufen. Dadurch wird das Material in jedem einzelnen Schritt weniger belastet. Es ermöglicht eine kontrolliertere Bildung von dünnen Strukturen.

| Technik | Hauptnutzen |

|---|---|

| Isothermisches Schmieden/Gesenkschmieden | Minimiert den Wärmeverlust |

| Spezialisierte Schmierstoffe | Verringert Reibung, wirkt als thermische Barriere |

| Schnellere Pressen | Verkürzt die Zeit für die Abkühlung |

| Mehrstufiges Schmieden | Formt Merkmale schrittweise und sicher |

Bei dünnwandigen Schmiedeteilen hängt der Erfolg von der Beherrschung von Wärmeverlust und Reibung ab. Fortschrittliche Lösungen wie isothermes Schmieden, spezielle Schmiermittel und mehrstufige Abläufe sind nicht nur optional, sondern unerlässlich, um die erforderliche Präzision zu erreichen und Fehler zu vermeiden.

Welche Kompromisse gibt es zwischen Festigkeit und Kosten bei 6061 und 7075?

Nehmen wir eine konkrete Anwendung: eine hochbelastete Halterung für die Luft- und Raumfahrt. Hier ist die Wahl zwischen 6061 und 7075 nicht einfach.

7075-Aluminium ist deutlich stärker. Unsere Tests zeigen, dass es 60-80% stärker sein kann als 6061.

Diese Stärke ist für kritische Teile sehr wünschenswert. Die wahren Kosten gehen jedoch weit über den Preis des Rohmaterials hinaus.

Wir müssen die gesamten Herstellungskosten betrachten. Dazu gehören Schmieden, Wärmebehandlung und Endbearbeitung.

| Merkmal | 6061 Aluminium | 7075 Aluminium |

|---|---|---|

| Relative Stärke | Basislinie | +60-80% |

| Kosten für Rohmaterial | Unter | Höher |

| Herstellungskosten | Standard | Erheblich höher |

Jenseits des Preisschilds: Die versteckten Kosten von 7075

Die wahren Kosten der Verwendung von 7075er Aluminium zeigen sich bei der Herstellung. Es ist ein viel anspruchsvolleres Material im Vergleich zu seinem 6061er Gegenstück.

Herausforderungen beim Schmieden und der Bearbeitbarkeit

7075 ist bekanntermaßen schwierig zu bearbeiten. Dies gilt insbesondere bei der Herstellung von geschmiedeten Aluminiumteilen mit komplexer Geometrie. Das Material ist weniger nachgiebig, was das Risiko von Fehlern und Ausschuss erhöht. Dies treibt die Kosten in die Höhe. Die Bearbeitung erfordert außerdem niedrigere Geschwindigkeiten, was die Zykluszeiten erhöht.

Komplexität der Wärmebehandlung

Die Wärmebehandlung von 7075 ist ein sehr heikles Verfahren. Das Material hat eine hohe Quench-Empfindlichkeit10. Das bedeutet, dass die Abkühlgeschwindigkeit nach dem Erhitzen perfekt kontrolliert werden muss. Schon kleine Abweichungen können innere Spannungen verursachen oder verhindern, dass das Teil seine volle Festigkeit erreicht. Dies erfordert spezielle Ausrüstung und Fachwissen, was die Kosten in die Höhe treibt.

Korrosion und Veredelungsbedarf

Im Gegensatz zu 6061 hat 7075 eine schlechte Korrosionsbeständigkeit. Dies ist ein kritischer Konstruktionsfaktor, kein unwichtiges Detail. Die Teile müssen fast immer mit einer Schutzschicht versehen werden, etwa durch Eloxieren oder Lackieren. Dies bedeutet einen weiteren obligatorischen und kostspieligen Schritt in der Produktionslinie.

| Schritt der Herstellung | 6061 Verfahren | 7075 Verfahren |

|---|---|---|

| Schmieden | Relativ geradlinig | Schwierig, höhere Ausschussrate |

| Wärmebehandlung | Weniger empfindlich | Hochsensible, präzise Kontrolle erforderlich |

| Fertigstellung | Beschichtung ist optional | Obligatorischer Schutzanstrich |

Die Wahl von 7075 bietet einen großen Vorteil bei der Festigkeit. Diese Leistung ist mit erheblichen versteckten Kosten verbunden, die durch komplexes Schmieden, präzise Wärmebehandlung und vorgeschriebene Schutzbeschichtungen entstehen. Bei der endgültigen Entscheidung müssen die Leistungsanforderungen gegen das gesamte Fertigungsbudget abgewogen werden.

Entwickeln Sie einen Plan zur Herstellung eines komplexen Achsschenkels für ein Automobil.

Hier trifft die Theorie auf die Praxis. Wir werden einen kompletten Fertigungsplan für einen Achsschenkel entwerfen. Dieser Plan ist ein Schlussstein, der Materialwissenschaft mit Verfahrenstechnik verbindet.

Die Wahl der richtigen Legierung

Wir beginnen mit einem Aluminium der Serie 6xxx. Seine Ausgewogenheit in Bezug auf Festigkeit, Korrosionsbeständigkeit und Formbarkeit macht es ideal für diese wichtige Automobilkomponente.

Blaupause für die Herstellung

Unser Plan umfasst jeden kritischen Schritt. Vom ersten Schmieden bis zur Endkontrolle ist jeder Schritt sorgfältig definiert, um Qualität und Sicherheit zu gewährleisten.

| Bühne | Hauptziel |

|---|---|

| 1. Auswahl des Materials | Wählen Sie die optimale Legierung der Serie 6xxx |

| 2. Schmiedeprozess | Formung der komplexen Geometrie des Knöchels |

| 3. Wärmebehandlung | Erzielung der erforderlichen mechanischen Eigenschaften |

| 4. Inspektion & QS | Überprüfen der Integrität und der Abmessungen von Teilen |

Mehrstufige Schmiedestrategie

Ein komplexer Achsschenkel kann nicht in einem Schritt geformt werden. Wir verwenden ein mehrstufiges Schmiedeverfahren. Dabei wird das Metall mit Hilfe von Blocker-Werkzeugen vorgeformt, gefolgt von Finisher-Werkzeugen für die endgültige, komplizierte Geometrie.

Überlegungen zur Werkzeugkonstruktion

Das Design der Matrize ist entscheidend. Wir konzentrieren uns auf die richtigen Entformungswinkel, um sicherzustellen, dass sich das Teil leicht lösen lässt. Außerdem entwerfen wir präzise Abflussrinnen. Diese steuern den Materialfluss und tragen dazu bei, die Matrize vollständig zu füllen. Dadurch werden Defekte im fertigen Teil vermieden.

Der T6-Wärmebehandlungszyklus

Um Spitzenleistungen zu erzielen, muss die geschmiedetes Aluminium, ist ein T6-Anlass erforderlich. Dieser Prozess umfasst drei wichtige Schritte. Zunächst werden durch die Lösungsglühung die Legierungselemente aufgelöst.

Als nächstes folgt die Abschrecken11 Prozess. Das Teil wird schnell abgekühlt, um diese Elemente an ihrem Platz zu halten. Schließlich wird das Teil durch künstliche Alterung bei einer niedrigeren Temperatur erhitzt. Dadurch werden die Legierungen ausgefällt, was zu einer enormen Festigkeit führt.

Sicherung der Qualität: NDT und Maßkontrollen

Sicherheit ist nicht verhandelbar. Unser Qualitätsplan umfasst sowohl die zerstörungsfreie Prüfung (NDT) als auch die genaue Überprüfung der Abmessungen, um zu gewährleisten, dass jedes Achsschenkel die Spezifikationen erfüllt.

| Art der Inspektion | Methode | Zweck |

|---|---|---|

| NDT | Ultraschallprüfung | Erkennt interne Risse oder Hohlräume |

| NDT | Farbeindringmittel | Deckt Unvollkommenheiten der Oberfläche auf |

| Abmessung | CMM-Scan | Überprüft alle kritischen Maße und GD&T |

Unser Plan umfasst die Auswahl der Legierung, das mehrstufige Schmieden, die T6-Wärmebehandlung und strenge NDT-/Dimensionsprüfungen. Dieser umfassende Ansatz stellt sicher, dass der endgültige Achsschenkel sicher und langlebig ist und genau so funktioniert, wie er entworfen wurde - ein Prozess, den wir bei PTSMAKE verfeinert haben.

Wie wird sich die additive Fertigung auf die Zukunft des Aluminiumschmiedens auswirken?

Es geht nicht um Wettbewerb. Es geht um Zusammenarbeit. Additive Fertigung (AM) und Schmieden sind keine Konkurrenten. Stattdessen werden sie zu starken Partnern. Diese Partnerschaft vereint das Beste aus beiden Welten.

AM bietet Designfreiheit für komplexe Teile. Schmieden bietet unübertroffene Festigkeit und Zuverlässigkeit. Durch die Kombination dieser beiden Faktoren erreichen wir neue Leistungs- und Effizienzniveaus bei der Herstellung von geschmiedeten Aluminiumteilen.

| Technologie | Primäre Stärke | Bester Anwendungsfall |

|---|---|---|

| Additive Fertigung | Geometrische Komplexität | Prototypen, kundenspezifische Teile |

| Aluminium-Schmieden | Mechanische Festigkeit | Stark beanspruchte Anwendungen |

Die Kraft der hybriden Fertigung

Die wahre Innovation liegt in hybriden Ansätzen. Anstatt das eine dem anderen vorzuziehen, können wir sie zusammen verwenden. Das schafft einen intelligenteren, effizienteren Arbeitsablauf. Wir bei PTSMAKE erleben dies aus erster Hand, während wir diese neuen Methoden für unsere Kunden erforschen.

Additive Fertigung für Vorformlinge

Eine leistungsstarke Strategie ist der Einsatz von AM zur Herstellung von endkonturnahen Vorformlingen. Eine AM-Maschine druckt ein Teil, das dem endgültigen Design sehr nahe kommt. Diese Vorform wird dann geschmiedet.

Durch dieses Verfahren wird der Materialabfall drastisch reduziert. Außerdem verkürzt es die Schmiede- und Endbearbeitungszeit. Es eignet sich perfekt für die Herstellung komplexer geschmiedeter Aluminiumkomponenten, die früher zu schwierig oder zu kostspielig waren.

Optimierte Matrizen mit AM

AM verändert auch die Art und Weise, wie wir die Werkzeuge für das Schmieden herstellen. Wir können jetzt Schmiedegesenke mit fortschrittlichen Merkmalen in 3D drucken. Zum Beispiel können wir Gesenke mit internen konforme Kühlkanäle12 die der Form der Werkzeugoberfläche folgen.

Dies ermöglicht eine schnellere und gleichmäßigere Kühlung. Das Ergebnis ist eine längere Lebensdauer der Werkzeuge und eine höhere Qualität der Teile.

| Hybrider Ansatz | Traditionelle Methode Nutzen | Neue AM-Leistung |

|---|---|---|

| AM Vorform + Schmieden | Hohe Festigkeit | Reduzierter Abfall, komplexe Formen |

| AM-gefertigte Schmiedegesenke | Dauerhaftigkeit | Längere Lebensdauer der Werkzeuge, schnellere Zyklen |

Wo das Schmieden König bleibt

Selbst mit diesen Fortschritten wird das traditionelle Schmieden dominant bleiben. Für die Großserienproduktion einfacher Teile gibt es nichts Besseres als Geschwindigkeit und Kosteneffizienz. Branchen, die eine enorme Haltbarkeit erfordern, wie die Luft- und Raumfahrt und die Automobilindustrie, werden sich weiterhin auf die überlegenen Materialeigenschaften des Schmiedens verlassen.

AM und Schmieden sind keine Konkurrenten, sondern Kollaborateure. Hybride Ansätze, wie die Verwendung von AM für Vorformen und optimierte Werkzeuge, kombinieren Designfreiheit mit mechanischer Festigkeit. Diese Synergie verbessert die Zukunft der Herstellung von Hochleistungsaluminiumbauteilen, während das traditionelle Schmieden seine Dominanz in bestimmten Bereichen beibehält.

Erschließen Sie Ihren Erfolg mit PTSMAKE aus geschmiedetem Aluminium

Sind Sie bereit, Ihr nächstes Projekt aus geschmiedetem Aluminium zu optimieren? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, präzises Angebot. Vertrauen Sie auf unsere Erfahrung mit hochwertigen, komplexen Schmiedeteilen, die für die Luft- und Raumfahrt, die Automobilindustrie und andere Bereiche entwickelt wurden. Lassen Sie uns überlegene, zuverlässige und kosteneffiziente Lösungen liefern - und wir beginnen mit Ihrer Anfrage!

Erforschen Sie, wie Materialien unter Krafteinwirkung dauerhaft verformt werden, um die gewünschten technischen Eigenschaften zu erzielen. ↩

Erfahren Sie, wie das Management von Graten entscheidend für die Qualität der Teile und die Kosteneffizienz beim Schmieden ist. ↩

Entdecken Sie, wie dieses Wärmebehandlungsverfahren hochfeste Eigenschaften in modernen Aluminiumlegierungen erzeugt. ↩

Erfahren Sie, wie dieses Wärmebehandlungsverfahren die Festigkeit von Aluminiumlegierungen drastisch erhöht. ↩

Entdecken Sie, wie diese fortschrittlichen Inspektionstechniken einwandfreie Komponenten gewährleisten, ohne physische Schäden zu verursachen. ↩

Erfahren Sie, wie spezifische thermische Zyklen die Metalleigenschaften verändern, um extreme Leistungsstandards zu erfüllen. ↩

Verstehen Sie die Wissenschaft hinter diesem mikrostrukturellen Zustand und warum er für hochfeste Aluminiumlegierungen so wichtig ist. ↩

Erfahren Sie, wie die Kontrolle des Kornflusses entscheidend ist, um eine hohe Festigkeit und Ermüdungsbeständigkeit der Teile zu erreichen. ↩

Erfahren Sie mehr darüber, wie dieses Hochtemperaturverfahren die Herstellung komplexer, endkonturnaher Teile ermöglicht. ↩

Erfahren Sie mehr darüber, wie sich die Abschreckraten auf die endgültigen Eigenschaften und die Integrität von Aluminiumlegierungen auswirken. ↩

Entdecken Sie, wie sich verschiedene Schnellkühlmethoden auf die Kornstruktur des Materials und die Integrität des gesamten Teils auswirken. ↩

Entdecken Sie, wie diese AM-fähige Werkzeugtechnologie die Zykluszeiten und die Qualität der Teile drastisch verbessern kann. ↩