Die Konstruktion von Antriebsrädern sieht auf dem Papier einfach aus, aber ein einziger Rechenfehler kann Ihre Präzisionsmaschinen zu einem kostspieligen Ausfall führen. Viele Ingenieure kämpfen mit der Kluft zwischen der Theorie aus dem Lehrbuch und der realen Anwendung, was zu vorzeitigen Getriebeausfällen, übermäßigem Lärm oder kompletten Systemausfällen führt.

Ein Leitfaden für die Konstruktion von Antriebsrädern bietet systematische Antworten auf kritische Fragen zu den Grundlagen der Verzahnung, zur Materialauswahl, zu Belastungsberechnungen, zu Fertigungsspezifikationen und zur Fehlervermeidung. Dieser umfassende Ansatz gewährleistet zuverlässige Getriebesysteme, die die Leistungsanforderungen erfüllen und gleichzeitig häufige Konstruktionsfehler vermeiden.

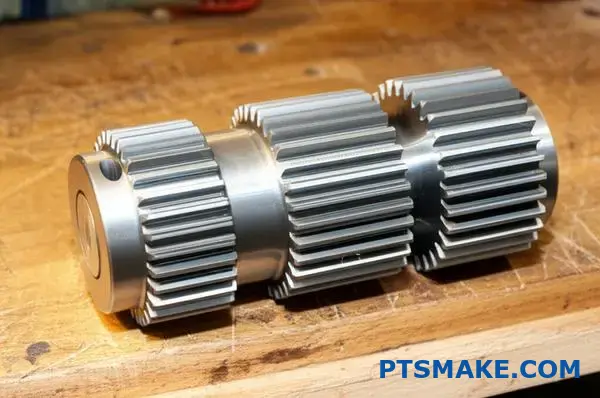

Aufgrund meiner Erfahrung bei PTSMAKE habe ich 22 wichtige Fragen zusammengestellt, die alles von grundlegenden Getriebeprinzipien bis hin zu fortgeschrittenen Konstruktionsüberlegungen abdecken. Dieser Leitfaden überbrückt die Lücke zwischen Theorie und Praxis, mit der viele Ingenieure bei der Entwicklung zuverlässiger Getriebesysteme für anspruchsvolle Anwendungen konfrontiert sind.

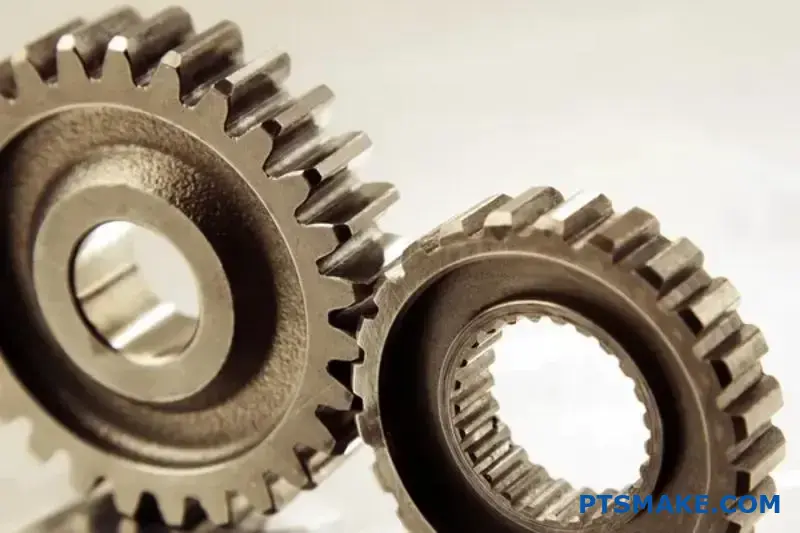

Welchen Zweck erfüllt das Getriebe über die Übertragung von Bewegung hinaus?

Die meisten Menschen denken bei Zahnrädern an eine einfache Bewegungsübertragung. Doch ihr wahrer Zweck ist viel tiefgreifender. Sie sind ein grundlegendes Werkzeug für die Manipulation von Kraft und Geschwindigkeit.

Zahnräder als Kraftmultiplikatoren

Zahnräder wirken wie rotierende Hebel. Sie vervielfachen das Drehmoment, das rotierende Äquivalent der Kraft. Dadurch kann ein kleiner Motor eine schwere Last mit Leichtigkeit bewegen. Es geht darum, einen mechanischen Vorteil zu erlangen.

Geschwindigkeit mit Präzision steuern

Diese Drehmomentvervielfachung hat ihren Preis: die Geschwindigkeit. Wenn das Drehmoment steigt, sinkt die Drehzahl proportional dazu. Dieser Kompromiss ist für die mechanische Konstruktion von zentraler Bedeutung.

| Einstellung des Getriebes | Drehmoment | Geschwindigkeit |

|---|---|---|

| Klein bis Groß | Erhöht | Verringert |

| Groß bis Klein | Verringert | Erhöht |

| Gleiche Größe | Unverändert | Unverändert |

Diese Kontrolle ist für zahlreiche Anwendungen unerlässlich.

Das Prinzip des mechanischen Vorteils

Im Grunde ist ein Getriebesystem eine clevere Anwendung von Hebeln. Stellen Sie sich die Zähne von zwei ineinander greifenden Zahnrädern vor. Jeder Berührungspunkt wirkt wie ein Drehpunkt, an dem die Kraft vervielfacht werden kann.

Das Übersetzungsverhältnis, das durch die Anzahl der Zähne des treibenden Zahnrads gegenüber dem angetriebenen Zahnrad bestimmt wird, bestimmt diesen Vorteil. Eine hohe Übersetzung bedeutet eine erhebliche Vervielfachung des Drehmoments. Dies ist ein grundlegendes Konzept bei der Konstruktion von Antriebssträngen.

Wenn wir dieses Prinzip verstehen, können wir Systeme mit unglaublicher Leistung und Präzision entwickeln. Die Interaktion findet entlang der Teilkreis1einen imaginären Kreis, in den die Zähne tatsächlich eingreifen.

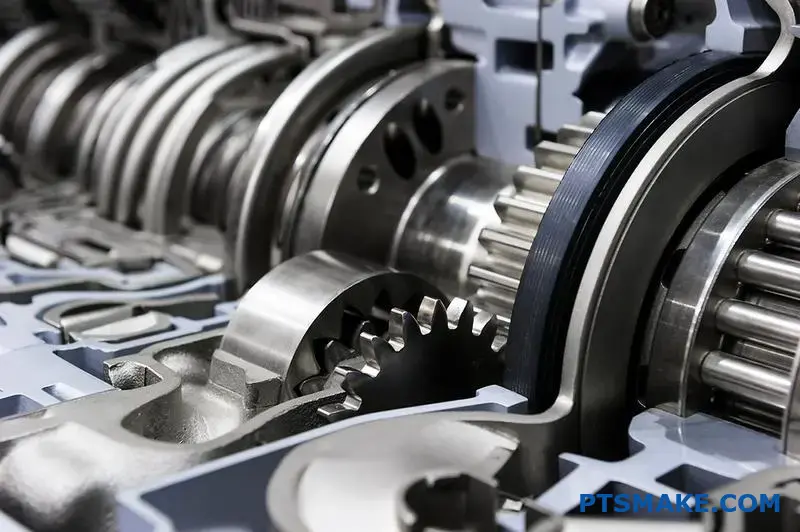

Praktische Anwendungen im Antriebsstrang

Dieses Konzept ist allgegenwärtig. Es steckt im Getriebe Ihres Autos und sorgt dafür, dass der Motor bei verschiedenen Geschwindigkeiten effizient arbeiten kann. In Industriemaschinen sorgt es für die Kraft, die für schwere Aufgaben benötigt wird.

Bei PTSMAKE arbeiten wir häufig mit Kunden zusammen, um kundenspezifische Getriebesysteme zu entwickeln. Wir helfen ihnen bei der Auswahl der richtigen Materialien und Getriebeübersetzungen. Auf diese Weise wird sichergestellt, dass die endgültige Baugruppe vom Prototyp bis zur Produktion präzise Leistungsspezifikationen erfüllt. Die richtige Auswahl der Fahrwerk ist oft die wichtigste Entscheidung in diesem Prozess.

| Verhältnis (Angetrieben:Fahren) | Drehmoment Änderung | Geschwindigkeit ändern | Beispiel für einen Anwendungsfall |

|---|---|---|---|

| 4:1 | 4x Erhöhung | 4x Verringern | Winde für schwere Hebearbeiten |

| 1:1 | Keine Änderung | Keine Änderung | Einfacher Förderer |

| 1:4 | 4x Verringern | 4x Erhöhung | Hochgeschwindigkeitsgebläse |

Zahnräder verändern die mechanische Kraft grundlegend. Sie übertragen die Bewegung nicht nur, sie wandeln sie um. Dies ermöglicht eine präzise Steuerung von Drehmoment und Geschwindigkeit, wodurch die Funktion komplexer Maschinen ermöglicht wird. Es geht darum, die grundlegende Physik zu nutzen, um leistungsstarke Ergebnisse in der Technik zu erzielen.

Was sind Eingriffswinkel und ihre Auswirkung auf die Getriebeleistung?

Einfach ausgedrückt ist der Eingriffswinkel ein Schlüsselparameter bei der Konstruktion von Zahnrädern. Er definiert die Richtung der Kraft zwischen den sich berührenden Zahnrädern. Man kann ihn sich als Angriffswinkel vorstellen.

Dieser Winkel hat direkten Einfluss auf die Leistung eines Zahnrads. Die gängigsten Eingriffswinkel sind 14,5°, 20° und 25°. Jeder dieser Winkel bietet eine Reihe von Vorteilen.

Hier ist ein kurzer Überblick über diese Standardwinkel.

| Standard-Winkel | Gemeinsame Ära |

|---|---|

| 14.5° | Ältere Norm |

| 20° | Derzeitiger Industriestandard |

| 25° | Leistungsstarke Anwendungen |

Die Wahl des richtigen Produkts ist entscheidend für den Erfolg Ihres Projekts. Es geht um ein Gleichgewicht zwischen Stärke und anderen Leistungsfaktoren.

Verstehen der Kompromisse

Die Wahl des Eingriffswinkels ist ein direkter Kompromiss. Er besteht in erster Linie zwischen der Zahnfestigkeit und der auf die Lager ausgeübten Radialkraft. Diese Kraft wird entlang der Handlungsweise2.

Ein größerer Eingriffswinkel führt zu einem breiteren und dickeren Zahn an der Zahnbasis. Diese Geometrie macht den Zahn stärker und widerstandsfähiger gegen Verbiegen und Brechen unter Last. Er kann mehr Drehmoment aufnehmen.

Diese Stärke hat jedoch ihren Preis. Ein höherer Eingriffswinkel erhöht auch die Radialkraftkomponente. Das bedeutet, dass mehr Last nach außen auf die Getriebewelle und die Lager gedrückt wird. Dies kann zu einem vorzeitigen Lagerverschleiß führen, wenn dies bei der Konstruktion nicht berücksichtigt wird. Auch der Wirkungsgrad des Antriebsrads kann sich leicht verringern.

Vergleich von Standardwinkeln

Bei PTSMAKE helfen wir unseren Kunden bei der Auswahl des optimalen Winkels je nach Anwendungsbedarf. Unsere Tests zeigen deutliche Leistungsunterschiede.

Ein 14,5°-Winkel sorgt für einen ruhigeren, leiseren Betrieb mit geringerer Lagerbelastung. Die Zähne sind jedoch schwächer und anfälliger für Unterschneidungen.

Der 20°-Winkel ist der moderne Standard. Er bietet ein hervorragendes Gleichgewicht zwischen Stärke, Effizienz und angemessenem Geräuschpegel. Er ist eine vielseitige Wahl für die meisten Anwendungen.

Ein 25°-Winkel sorgt für maximale Zahnfestigkeit. Er ist ideal für Hochleistungssysteme, erzeugt aber mehr Lärm und deutlich höhere Lagerlasten.

| Merkmal | 14,5°-Winkel | 20°-Winkel | 25°-Winkel |

|---|---|---|---|

| Stärke der Zähne | Unter | Gut (Standard) | Höchste |

| Radiale Kraft | Niedrigste | Mäßig | Höchste |

| Lärmpegel | Leiseste | Mäßig | Lauter |

| Wirkungsgrad | Hoch | Hoch | Geringfügig niedriger |

| Gemeinsame Nutzung | Ältere Maschinen | Allgemeiner Zweck | Hochbelastbar |

Die Wahl des Eingriffswinkels ist ein kritischer Balanceakt. Sie müssen abwägen zwischen dem Bedarf an Zahnfestigkeit und der erhöhten radialen Belastung der Lager und der möglichen Geräuschentwicklung. Die richtige Wahl hängt ganz von den spezifischen Anforderungen Ihrer Anwendung ab.

Warum sind Modul und diametrale Teilung mehr als nur Zahlen?

Modul und diametrale Teilung sind nicht nur Zahlen auf einem technischen Datenblatt. Sie sind die Kernsprache der Getriebekonstruktion.

Dieser einzige Wert sagt alles über die Größe des Zahnrads aus. Er wirkt sich direkt auf die Festigkeit und die Gesamtleistung des Zahnrads aus.

Bestimmung der Zahngröße

Ein größeres Modul (oder eine kleinere Durchmesserteilung) bedeutet größere und stärkere Zähne. Dies ist für Anwendungen mit hohen Drehmomenten entscheidend.

Umgekehrt bietet ein kleineres Modul feinere, präzisere Zähne. Diese sind ideal für Anwendungen, die einen reibungslosen, leisen Betrieb erfordern.

| Parameter | Hochmodul (z. B. M4) | Niedriges Modul (z. B. M1) |

|---|---|---|

| Zahngröße | Groß und robust | Klein & Fein |

| Stärke | Hoch | Unter |

| Am besten für | Schwere Lasten, Leistung | Präzision, geringes Rauschen |

Diese Entscheidung ist ein grundlegender Kompromiss in der Getriebetechnik.

Die Auswirkungen auf die Festigkeit und Austauschbarkeit

Die physikalische Größe eines Zahns, die durch das Modul festgelegt wird, ist direkt mit seiner Tragfähigkeit verbunden. Größere Zähne können mehr Kraft aufnehmen, ohne zu brechen. Aus diesem Grund ist eine primäre Fahrwerk in einem Schwerlastgetriebe hat ein großes Modul.

Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, diese Wahl zu optimieren. Bei der Auswahl des richtigen Moduls müssen Stärke und andere Faktoren wie Gewicht und Größe abgewogen werden. Eine kleine Anpassung kann die Haltbarkeit des Endprodukts erheblich verändern.

Die wichtigste Regel ist jedoch die Austauschbarkeit. Damit zwei Zahnräder richtig ineinandergreifen, müssen sie muss das gleiche Modul oder die gleiche Teilung haben. Es gibt keine Ausnahme. Dadurch wird sichergestellt, dass die Zähne entlang ihrer Profile perfekt ineinandergreifen.

| Gang 1 | Gang 2 | Meshing-Ergebnis |

|---|---|---|

| M2.0 | M2.0 | Perfektes Maschenbild |

| M2.0 | M2.5 | Wird nicht vermascht |

| 24 DV | 24 DV | Perfektes Maschenbild |

| 24 DV | 20 DV | Wird nicht vermascht |

Dieser perfekte Eingriff ermöglicht eine reibungslose und gleichmäßige Kraftübertragung. Dies ist bekannt als konjugierte Aktion3. Wenn die Module nicht zusammenpassen, blockieren die Zahnräder, verschleißen schnell oder funktionieren überhaupt nicht.

Modul und diametrale Teilung sind grundlegende Konstruktionsparameter. Sie bestimmen die Zahngröße eines Zahnrads, die sich direkt auf seine Festigkeit, Leistung und vor allem auf seine Fähigkeit, mit anderen Zahnrädern zu kämmen, auswirkt. Diese Wahl ist für jedes erfolgreiche Zahnradsystem entscheidend.

Wie wirken sich Spiel und Wurzelspiel auf den praktischen Betrieb von Getrieben aus?

In der Praxis sind Flankenspiel und Wurzelspiel keine Mängel. Sie sind notwendige Lücken, die in einem Zahnradsystem vorgesehen sind. Betrachten Sie sie als Spielraum für Ihre Zahnräder.

Spiel ist das Rotationsspiel zwischen den ineinandergreifenden Zähnen. Das Zahnfußspiel ist der radiale Abstand zwischen dem Kopf eines Zahns und dem Fuß des Gegenrades.

Ohne sie würden die Zahnräder blockieren und schnell ausfallen.

Wichtige funktionale Unterschiede

| Merkmal | Primäre Rolle | Auswirkungen auf den Betrieb |

|---|---|---|

| Backlash | Ermöglicht Schmierfilm | Verhindert Verklemmungen, reduziert Lärm |

| Wurzelräumung | Verhindert das Durchschlagen des Bodens | Sorgt für reibungslose Rotation |

Diese absichtlichen Lücken spielen eine entscheidende Rolle im Lebenszyklus eines Zahnrads. Bei PTSMAKE werden sie in der Phase der CNC-Bearbeitung oft mit äußerster Präzision bearbeitet, um unseren Kunden eine optimale Leistung zu gewährleisten.

Die Bedeutung des Schmierstoffflusses

Durch das Spiel entsteht ein keilförmiger Raum, in den Schmiermittel beim Eingriff der Zähne eingezogen werden kann. Dadurch entsteht ein wichtiger hydrodynamischer Film. Dieser Film verhindert den direkten Kontakt von Metall auf Metall. Er reduziert Reibung, Verschleiß und Wärmeentwicklung.

Der Wurzelspalt ist auch ein Reservoir für Schmiermittel. Es sorgt dafür, dass das gesamte Zahnprofil, insbesondere der hochbelastete Fußbereich, beschichtet bleibt.

Anpassung von Fertigungsabweichungen

Kein Herstellungsprozess ist perfekt. Selbst bei hochpräziser CNC-Bearbeitung gibt es winzige Toleranzen bei Zahnprofil, Teilung und Platzierung.

Das Flankenspiel dient als Puffer. Es fängt diese kleinen Unregelmäßigkeiten auf. Dadurch wird sichergestellt, dass die Zahnräder immer noch reibungslos ineinandergreifen können, ohne zu stören. Dies ist entscheidend für die Zuverlässigkeit eines jeden Getriebesystems.

Verhinderung von Verklemmungen durch thermische Ausdehnung

Zahnräder erzeugen während des Betriebs Wärme. Wenn sie sich erwärmen, dehnt sich das Metall aus. Ohne ausreichendes Spiel kann diese Wärmeausdehnung4 würde dazu führen, dass sich die Zähne miteinander verbinden, was zu einem katastrophalen Ausfall führen würde.

Unsere Testergebnisse zeigen, dass das erforderliche Spiel je nach Material und Betriebstemperatur erheblich variiert.

| Material | Temp. Erhöhung | Min. Erhöhung des Umkehrspiels |

|---|---|---|

| Stahl | 100°C (212°F) | ~0,12% des Teilungsdurchmessers. |

| Aluminium | 100°C (212°F) | ~0,23% des Teilungsdurchmessers. |

Daher ist die Berechnung des richtigen Spiels für Hochleistungsanwendungen unerlässlich.

Spiel und Wurzelspiel sind entscheidende Konstruktionselemente. Sie bieten Platz für die Schmierung, gleichen Fertigungstoleranzen aus und verhindern Betriebsausfälle durch Hitze. Die ordnungsgemäße Kontrolle dieser Spalte ist von grundlegender Bedeutung für eine zuverlässige und dauerhafte Getriebeleistung.

Was ist das Kontaktverhältnis und warum ist es wichtig?

Das Überdeckungsverhältnis ist eine wichtige Kennzahl bei der Konstruktion von Zahnrädern. Es gibt einfach die durchschnittliche Anzahl der Zahnpaare an, die zu einem bestimmten Zeitpunkt in Kontakt sind.

Die Zahlen verstehen

Ein Verhältnis von über 1,0 ist unerlässlich. Dadurch wird sichergestellt, dass, bevor ein Zahnpaar ausrastet, das nächste Paar bereits den Kontakt hergestellt hat. Dies sorgt für eine kontinuierliche Übertragung der Bewegung. Eine höhere Zahl ist im Allgemeinen besser.

| Verhältnis der Kontakte | Bedeutung |

|---|---|

| < 1.0 | Intermittierender Kontakt, nicht funktionsfähig |

| 1.2 - 1.4 | Standard für viele Gänge, akzeptabel |

| > 1.6 | Hohes Kontaktverhältnis, hervorragende Leistung |

Dieser Wert wirkt sich direkt auf die Leistung Ihres Getriebes aus.

Ein höheres Kontaktverhältnis bietet erhebliche Vorteile. Es handelt sich nicht nur um eine theoretische Verbesserung, sondern um einen greifbaren Leistungsvorteil. Dies gilt insbesondere für ein hart arbeitendes Bauteil wie ein Antriebsrad.

Warum ein höheres Kontaktverhältnis besser ist

Das Erreichen einer höheren Übersetzung ist ein wichtiges Ziel bei der Entwicklung von Hochleistungs- und Präzisionsgetrieben.

Reibungslosere Bedienung

Wenn sich mehr Zähne die Last teilen, ist die Kraftübertragung allmählicher. Dadurch wird der Kraftfluss von einem Zahnrad zum nächsten gleichmäßiger. Pulsationen und Vibrationen in der gesamten Baugruppe werden deutlich reduziert.

Reduzierte Lärmpegel

Diese sanftere Kraftübertragung führt direkt zu einem leiseren Betrieb. Das bei Getrieben häufig zu hörende "Wimmern" wird minimiert. Dies liegt daran, dass der Stoß zwischen den Zähnen während Maschenweite5 ist weniger abrupt und harsch.

Verbesserte Lastverteilung

Durch die Verteilung der Last auf mehrere Zähne wird die Belastung eines einzelnen Zahns reduziert. Dies verringert das Risiko von Zahnverbiegung, Lochfraß oder Ermüdungsbruch. Das Ergebnis ist eine längere Lebensdauer und eine höhere Zuverlässigkeit der Zahnräder.

| Merkmal | Niedriges Kontaktverhältnis (<1,4) | Hohes Kontaktverhältnis (>1,6) |

|---|---|---|

| Operation | Weniger sanft, mehr Vibration | Sehr sanft, minimale Vibration |

| Lärm | Höhere Lärmpegel | Leiserer Betrieb |

| Belastung der Zähne | Konzentriert auf ein Paar | Verteilt auf Paare |

| Dauerhaftigkeit | Geringere Ermüdungslebensdauer | Höhere Ermüdungsfestigkeit |

Zusammenfassend lässt sich sagen, dass ein höheres Übersetzungsverhältnis die Grundlage für eine hochwertige Getriebeleistung ist. Sie gewährleistet einen kontinuierlichen Eingriff, was zu einer sanfteren Kraftübertragung, geringerem Geräuschpegel und einer besseren Lastverteilung führt. Dies erhöht direkt die Haltbarkeit und Zuverlässigkeit des Systems.

Welches sind die beiden Hauptursachen für den Ausfall von Zahnrädern?

Das Verständnis von Zahnradversagen ist entscheidend für eine zuverlässige mechanische Konstruktion. Bei PTSMAKE stützen wir unsere Berechnungen auf zwei primäre Versagensarten: Biegeermüdung der Zähne und Ermüdung durch Oberflächenkontakt.

Biegeermüdung

Diese Art des Versagens führt zu einem vollständigen Zahnbruch. Ein Riss entsteht am Zahnfuß, wo die Biegespannungen am höchsten sind.

Oberflächenkontakt-Ermüdung

Dieses Versagen zeigt sich in Form von Grübchenbildung an den Arbeitsflächen der Zähne. Er wird durch hohen, wiederholten Anpressdruck während des Eingriffs verursacht.

Diese beiden Mechanismen bestimmen die Lebensdauer eines Getriebes.

| Fehlermodus | Standort | Hauptursache |

|---|---|---|

| Biegeermüdung | Zahnwurzel | Wiederholte Biegespannung |

| Oberflächenermüdung | Zahnflanke | Hohe Kontaktbelastung |

Zahnräder sind grundlegende Komponenten der Kraftübertragung. Ihre Konstruktion muss Ausfälle vorhersehen und verhindern. Schauen wir uns die Mechanismen genauer an, die jeder Ingenieur berücksichtigen muss.

Der Mechanismus der Biegeermüdung

Stellen Sie sich einen Zahn wie einen kleinen freitragenden Balken vor. Jedes Mal, wenn er in einen anderen Zahn eingreift, insbesondere bei einem starken Fahrwerkbiegt sie sich. Diese Belastung erzeugt eine maximale Zugspannung an der Wurzelausrundung auf der belasteten Seite.

Bei jeder Umdrehung wechselt diese Spannung von Null auf Maximum und wieder zurück. Über Millionen von Zyklen kann sich ein mikroskopischer Ermüdungsriss bilden. Dieser Riss wächst langsam, bis das verbleibende Material die Belastung nicht mehr tragen kann. Das Ergebnis ist ein plötzlicher, vollständiger Bruch des Zahns.

Das Auftreten von Oberflächenermüdung (Pitting)

Der Kontakt zwischen sich berührenden Zahnrädern erzeugt einen extrem hohen lokalen Druck auf die Zahnflanken. Diese Belastung ist direkt unter der Kontaktfläche am höchsten.

Diese wiederholten hohen Drücke erzeugen unterirdische Scherspannungen6. Diese Spannungen können zu mikroskopisch kleinen Rissen unter der Oberfläche führen. Mit der Zeit wachsen diese Risse zur Oberfläche hin. Wenn ein Riss durchbricht, löst sich ein kleines Stück Material ab und hinterlässt eine Grube. Dieser Vorgang wird als Lochfraß bezeichnet.

| Charakteristisch | Biegeermüdung (Bruch) | Oberflächenermüdung (Pitting) |

|---|---|---|

| Einleitungspunkt | Zahnwurzelfilet | Zahnflanke (Unterfläche) |

| Stress-Typ | Biege- (Zug-) Spannung | Druckkontaktspannung |

| Ergebnis | Vollständiger Zahndurchbruch | Grübchen auf der Zahnoberfläche |

| Schweregrad | Oft katastrophal | Allmähliche Verschlechterung |

Zusammenfassend lässt sich sagen, dass Verzahnungen auf zwei Arten versagen. Die Biegeermüdung verursacht einen katastrophalen Bruch am Zahnfuß. Oberflächenkontakt-Ermüdung führt zu allmählichem Lochfraß an der Flanke. Beide Ausfallarten müssen bei jeder robusten Zahnradkonstruktion berücksichtigt werden, um Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Wie wirkt sich die Achsabstandstoleranz auf einen Zahneingriff aus?

Ein falscher Achsabstand ist ein kritischer Fehler. Er wirkt sich direkt auf die Leistung und Lebensdauer des Zahneingriffs aus. Schon eine kleine Abweichung von der vorgegebenen Toleranz kann große Probleme verursachen.

Diese Probleme reichen von lästigen Betriebsgeräuschen bis hin zum kompletten Ausfall des Systems. Eine ordnungsgemäße Kontrolle dieser Dimension ist für einen zuverlässigen Getriebebetrieb unerlässlich.

| Konsequenz | Beschreibung | Schweregrad |

|---|---|---|

| Erhöhter Lärm | Die Zahnräder heulen oder klicken während des Betriebs. | Hoch |

| Beschleunigte Abnutzung | Die Zahnoberflächen werden vorzeitig abgebaut. | Hoch |

| Katastrophisches Scheitern | Die Zähne können brechen und das System ausschalten. | Kritisch |

Dies ist bei der Konstruktion und Herstellung nicht zu übersehen.

Wenn der Achsabstand nicht korrekt ist, ändert sich die grundlegende Geometrie des Zahneingriffs. Dadurch wird das Zusammenspiel der Zähne direkt verändert, was zu vorhersehbaren, aber schädlichen Ergebnissen führt. Die beiden wichtigsten Änderungen betreffen den Eingriffswinkel und das Spiel.

Geänderter Betriebsdruckwinkel

Ein zu großer Achsabstand erhöht die Betriebsdruckwinkel7. Dadurch wird eine höhere Radialkraft auf die Wellen und Lager ausgeübt, was zu einem vorzeitigen Verschleiß dieser Komponenten führen kann. Außerdem konzentriert sich die Belastung auf einen kleineren Bereich des Zahns, was die Kontaktbelastung erhöht.

Umgekehrt verringert ein zu kleiner Achsabstand den Eingriffswinkel. Das mag gut erscheinen, führt aber oft dazu, dass sich die Zahnspitzen in den Fuß des Gegenrades eingraben, was als Interferenz bekannt ist.

Auswirkungen auf Backlash

Das Spiel ist das Spiel zwischen den Zähnen, die aufeinander passen. Ein falscher Achsabstand wirkt sich direkt auf das Spiel aus. Die Beziehung ist ganz einfach.

| Abstand zum Zentrum | Backlash-Effekt | Potenzielles Problem |

|---|---|---|

| Zu groß | Erhöht das Backlash | Stoßbelastungen, Lärm, Hämmern der Zähne |

| Zu klein | Verringert Rückwirkungen | Bindung, übermäßige Hitze, Schmierungsfehler |

Bei PTSMAKE stellen wir sicher, dass unsere CNC-Bearbeitungsprozesse enge Toleranzen für Gehäuse- und Wellenpositionen einhalten. Diese Kontrolle ist für jede Baugruppe, an der ein Antriebsrad beteiligt ist, von entscheidender Bedeutung, da sie gewährleistet, dass das vorgesehene Spiel und der Eingriffswinkel für einen reibungslosen, leisen Betrieb eingehalten werden.

Kurz gesagt, ein falscher Achsabstand ist eine der Hauptursachen für den Ausfall eines Getriebesystems. Er verändert den Eingriffswinkel und das Verdrehspiel negativ, was zu Problemen wie Lärm, übermäßigem Verschleiß und potenziellem Zahnbruch führt.

Welche grundlegenden Kräfte wirken auf einen einzelnen Getriebezahn?

Die tangentiale Kraft, die wir besprochen haben, ist der Hauptantrieb der Bewegung. Sie wirkt jedoch nicht allein. Um die Zahnradbelastung wirklich zu verstehen, müssen wir diese Kraft aufschlüsseln.

Diese Kraft lässt sich in zwei Hauptkomponenten auflösen. Das sind die Normalkraft und die Radialkraft. Das Verständnis dieser Aufteilung ist entscheidend. Sie ist die Grundlage für die Berechnung der Biegespannung und die genaue Analyse der Lagerbelastung.

| Kraftkomponente | Primäreffekt |

|---|---|

| Normale Kraft | Verursacht Kontaktstress |

| Radiale Kraft | Schiebt die Zahnräder auseinander |

Diese Dekonstruktion hilft uns, von einem einfachen Modell zu einer präzisen technischen Analyse zu gelangen.

Die vom Antriebsrad übertragene Kraft ist nicht einfach nur ein Vektor. Es ist eine Kombination von Kräften, die gesteuert werden müssen. Der Schlüssel zum Verständnis ist der Eingriffswinkel des Zahnrads. Dieser Winkel bestimmt, wie die tangentiale Kraft aufgeteilt wird.

Die normalen und radialen Komponenten

Die Gesamtkraft auf einen Zahn wirkt entlang der Wirkungslinie. Diese Linie verläuft senkrecht zur Zahnoberfläche im Kontaktpunkt. Diese Gesamtkraft nennen wir die Normalkraft.

Normale Kraft: Der wahre Druck

Dies ist die tatsächliche Kraft, die einen Zahn gegen einen anderen drückt. Sie ist die Quelle der Hertz'schen Kontaktspannung. Sie ist auch die Hypotenuse in unserem Kraftdreieck. Ihre Größe hängt von der tangentialen Kraft und dem Eingriffswinkel ab.

Radiale Kraft: Der trennende Schub

Diese Komponente wirkt zur Mitte des Zahnrads hin. Sie leistet keine nützliche Arbeit bei der Übertragung von Drehmoment. Stattdessen drückt es die beiden Zahnräder aus ihrer Teilkreis8. Diese Radialkraft belastet direkt die Wellen und Lager. Sie zu ignorieren führt zu einem vorzeitigen Lagerausfall.

Bei unserer Arbeit bei PTSMAKE analysieren wir diese Komponenten sorgfältig. Dadurch wird sichergestellt, dass nicht nur die Zahnräder, sondern die gesamte Baugruppe, einschließlich Wellen und Lager, den Betriebsbelastungen ohne Ausfall standhalten.

| Kraft | Richtung | Wichtigste Auswirkungen |

|---|---|---|

| Normale Kraft | Senkrecht zur Zahnoberfläche am Kontaktpunkt | Kontakt Stress, Abnutzung |

| Radiale Kraft | Zur Mitte des Getriebes hin | Lagerbelastung, Durchbiegung |

Die Zerlegung der tangentialen Kraft ist nicht nur eine akademische Übung. Sie ist für die praktische Konstruktion unerlässlich. Die Aufspaltung in normale und radiale Komponenten ermöglicht die Berechnung von Biegespannungen und Lagerbelastungen, wodurch kritische Ausfälle des Getriebesystems vermieden werden.

Wie lassen sich gängige Arten von Fahrrädern klassifizieren?

Eine gute Möglichkeit, Zahnräder zu klassifizieren, ist ihre Wellenausrichtung. Mit dieser einfachen Methode können Sie die Auswahl für Ihren Entwurf schnell eingrenzen. Sie schafft ein klares mentales Modell.

Stellen Sie sich das wie einen Entscheidungsbaum vor. Fragen Sie zunächst, wie die Eingangs- und Ausgangswellen zueinander stehen. Sind sie parallel? Kreuzen sie sich? Oder kreuzen sie sich, ohne sich zu kreuzen? Die Beantwortung dieser Frage leitet Ihre Auswahl.

Nachstehend finden Sie eine grundlegende Aufschlüsselung.

| Ausrichtung der Welle | Beschreibung |

|---|---|

| Parallele Schächte | Die Wellen verlaufen in der gleichen Ebene und treffen nie aufeinander. |

| Sich kreuzende Schächte | Die Wellen liegen in der gleichen Ebene und kreuzen sich in einem Punkt. |

| Nicht-interessant | Die Wellen liegen in verschiedenen Ebenen und kreuzen sich nicht. |

Jede Kategorie enthält bestimmte Arten von Fahrrädern.

Lassen Sie uns dieses Klassifizierungssystem näher erläutern. Bei unseren Projekten bei PTSMAKE ist dies oft der erste Schritt, den wir mit unseren Kunden unternehmen. Damit wird die Absicht des Entwurfs von Anfang an klar. Mit diesem einfachen Rahmen wird die Komplexität aus dem Auswahlprozess für das Getriebe entfernt.

Parallele Schächte

Wenn die Wellen parallel verlaufen, ist die Auswahl einfach. Am häufigsten werden Stirnräder verwendet. Schrägverzahnte Zahnräder sind eine weitere hervorragende Option. Sie bieten aufgrund ihrer schrägen Zähne einen ruhigeren und leiseren Betrieb. Der größte Nachteil ist der Axialschub, den sie erzeugen.

Sich kreuzende Schächte

Für sich kreuzende Wellen, in der Regel in einem 90-Grad-Winkel, sind Kegelräder die Standardlösung. Dank ihrer konischen Form können sie Bewegungen zwischen sich schneidenden Achsen übertragen. Die Verzahnung kann gerade, spiralförmig oder hypoid sein, je nach den Anforderungen der Anwendung.

Nicht kreuzende, nicht parallele Wellen

Diese Kategorie ist einzigartig. Die Wellen kreuzen sich in verschiedenen Ebenen. Das klassische Beispiel ist ein Schneckengetriebe. Diese Anordnung bietet eine große Untersetzung auf kleinem Raum. Die A Pechfläche9 der Zahnräder ermöglicht diese einzigartige Bewegungsübertragung.

Hier finden Sie eine detailliertere Karte.

| Ausrichtung der Welle | Gängige Getriebearten | Hauptmerkmal |

|---|---|---|

| Parallel | Stirnrad, schraubenförmig | Einfache Bewegungsübertragung; effizient. |

| Überschneidungen | Fase | Ändert die Richtung der Kraftübertragung. |

| Nicht-interessant | Wurm, gekreuzt-helikal | Hohe Getriebeübersetzungen in einer einzigen Stufe. |

Die Klassifizierung von Zahnrädern nach ihrer Wellenausrichtung ist ein wichtiger erster Schritt. Dieses mentale Modell vereinfacht den Auswahlprozess, indem es die Getriebetypen direkt auf ihre primäre mechanische Funktion abstimmt. So können Sie sicherstellen, dass Sie das richtige Getriebe für die Auslegung Ihres Systems wählen.

Wann sollte man sich für ein Schrägzahnrad statt für ein Stirnrad entscheiden?

Die Wahl der richtigen Ausrüstung ist entscheidend für die Leistung. Das ist nicht immer eine einfache Entscheidung. Die Wahl zwischen einem Stirnrad- und einem Schrägstirnradgetriebe hängt von Ihren spezifischen Anwendungsanforderungen ab.

Wir müssen uns die wichtigsten Faktoren ansehen. Dazu gehören Belastung, Lärm und Fertigungskomplexität. Ein schneller Vergleich kann Ihnen bei Ihren Überlegungen helfen.

| Merkmal | Stirnrad | Stirnradgetriebe |

|---|---|---|

| Ausrichtung der Zähne | Gerade, parallel zur Achse | Abgewinkelt zur Achse |

| Lärmpegel | Höher | Unter |

| Axialschub | Keine | Ja |

| Kosten | Unter | Höher |

Diese Unterschiede zu verstehen, ist der erste Schritt. Es hilft Ihnen, Leistung und Budget in Einklang zu bringen, um den Erfolg Ihres Projekts sicherzustellen.

Tiefer eintauchen: Spur vs. Spirale

Schauen wir uns die praktischen Unterschiede an. Die Konstruktion der Verzahnung wirkt sich direkt auf ihre Leistung in einem System aus.

Tragfähigkeit und Glätte

Schrägverzahnte Zahnräder haben schräge Zähne. Das bedeutet, dass der Eingriff allmählich erfolgt. Mehr als ein Zahn ist zu jeder Zeit in Kontakt. Dadurch wird die Last besser verteilt, was zu einer höheren Tragfähigkeit und einer gleichmäßigeren Kraftübertragung führt. Stirnräder greifen über die gesamte Zahnfläche auf einmal ein.

Lärm und Vibration

Der plötzliche Vollzahnkontakt von Stirnrädern verursacht Lärm und Vibrationen. Dies ist bei Konsumgütern oder Hochgeschwindigkeitsmaschinen oft inakzeptabel. Schrägverzahnte Zahnräder mit ihrem allmählichen Eingriff sind wesentlich leiser und laufen gleichmäßiger. Dies macht sie zu einer idealen Wahl für eine leise Fahrwerk.

Die Herausforderung des Axialschubs

Der Winkel der Schrägverzahnung erzeugt eine Seitenkraft. Diese Kraft, bekannt als Axialschub10drückt das Zahnrad entlang seiner Achse. Dies erfordert Lager, wie z. B. Kegelrollenlager, um die Kraft zu bewältigen. Stirnräder erzeugen diese Schubkraft nicht, was die Lageranforderungen vereinfacht.

Komplexität und Kosten der Herstellung

Hier gibt es einen klaren Kompromiss. Stirnradgetriebe sind einfacher zu konstruieren und zu bearbeiten. Das macht sie kostengünstiger. Schrägverzahnte Zahnräder erfordern aufgrund des Schrägungswinkels komplexere Fertigungsverfahren. Bei PTSMAKE verwenden wir fortschrittliche CNC-Bearbeitung, um sie effizient herzustellen.

| Kriterium | Stirnrad | Stirnradgetriebe | Auswirkung auf die Anwendung |

|---|---|---|---|

| Kontakt | Linienkontakt | Allmählich, mehrere Zähne | Die Spirale bietet eine sanftere, höhere Lastübertragung. |

| Lärm | Hoch | Niedrig | Für einen geräuscharmen Betrieb wird die Spiralform bevorzugt. |

| Schubkraft | Nein | Ja | Die Spiralform erfordert eine robuste Lagerung. |

| Wirkungsgrad | Hoch (98-99%) | Geringfügig niedriger aufgrund des Gleitens | Minimaler Unterschied für die meisten Anwendungen. |

| Kosten | Unter | Höher | Stirnradgetriebe sind besser für knappe Budgets geeignet. |

Ihre Wahl hängt von der Abwägung dieser Faktoren ab. Schrägverzahnte Zahnräder bieten eine bessere Leistung in Bezug auf Lärm und Belastung, sind aber auch komplexer und teurer. Stirnradgetriebe sind eine einfache, kostengünstige Lösung für Anwendungen, bei denen Lärm keine große Rolle spielt.

Welche einzigartigen Anwendungen gibt es für Kegelrad- und Schneckenradgetriebe?

Die Wahl des richtigen Werkzeugs ist entscheidend. Es geht darum, das Werkzeug auf die spezifische technische Herausforderung abzustimmen. Kegelräder und Schneckenräder sind nicht austauschbar. Jedes löst ein anderes Problem.

Kegelradgetriebe eignen sich hervorragend zum Ändern der Kraftrichtung. Schneckengetriebe sind Meister der Geschwindigkeitsreduzierung. Außerdem verhindern sie Rückwärtsfahrten. Das Verständnis dieser Unterschiede ist der Schlüssel zu einer effektiven Konstruktion.

| Getriebetyp | Primäre Funktion |

|---|---|

| Kegelrad | Änderung der Drehrichtung (typischerweise 90°) |

| Schneckengetriebe | Hochgeschwindigkeitsreduzierung und Anti-Reversal |

Diese Entscheidung wirkt sich direkt auf die Effizienz und Zuverlässigkeit Ihrer Maschine aus.

Szenarien für Kegelradgetriebe

Kegelradgetriebe sind die beste Lösung, wenn die Rotationskraft um die Ecke gehen muss. Denken Sie an eine Handbohrmaschine. Der Motor dreht sich horizontal, aber der Bohrer dreht sich vertikal. Ein Paar Kegelräder macht diesen 90-Grad-Übergang möglich.

Ein weiteres klassisches Beispiel ist ein Differentialgetriebe für Kraftfahrzeuge. Es sorgt dafür, dass sich die Räder beim Wenden mit unterschiedlichen Geschwindigkeiten drehen. Hier werden Spiralkegelräder verwendet, weil sie bei hohen Geschwindigkeiten reibungslos und leise laufen. Ihre Fähigkeit, sich kreuzende Wellen zu bewältigen, ist entscheidend.

Wann man sich für Schneckengetriebe entscheidet

Schneckengetriebe sind optimal geeignet, um eine massive Untersetzung auf kleinstem Raum zu erreichen. Ein einzelner Schneckenradsatz kann Untersetzungsverhältnisse von 100:1 oder mehr erreichen. Das ist etwas, womit andere Getriebetypen Schwierigkeiten haben.

Nehmen wir ein Fördersystem. Der Motor läuft mit hohen Drehzahlen, aber das Band bewegt sich langsam mit hohem Drehmoment. Ein Schneckengetriebe ist hierfür perfekt geeignet. Die Schnecke fungiert als Antriebsrad. Das System Kinematik11 sind einfach und effizient.

Ihre beste Eigenschaft ist oft ihre Selbsthemmung. Dadurch wird verhindert, dass die Last den Motor rückwärts treibt. Es handelt sich um eine eingebaute Sicherheitsbremse, die für Anwendungen wie Aufzüge, Hebezeuge und Fahrstühle unerlässlich ist.

| Anmeldung | Optimale Ausrüstung | Hauptgrund |

|---|---|---|

| Handbohrmaschine | Kegelrad | Ändert die Motordrehung um 90° |

| Förderband | Schneckengetriebe | Hohe Drehzahlreduzierung, hohes Drehmoment |

| Kraftfahrzeug-Differenzial | Kegelrad | Überträgt Strom um eine Ecke |

| Aufzug Hebezeug | Schneckengetriebe | Selbstverriegelung für Sicherheit |

Bei PTSMAKE beraten wir unsere Kunden täglich bei diesen Entscheidungen, um die mechanische Integrität sicherzustellen.

Kegelräder eignen sich am besten für die Umlenkung von Kraft, insbesondere bei 90-Grad-Winkeln. Schneckengetriebe sind unübertroffen für hohe Untersetzungen und Anwendungen, die einen nicht umkehrbaren, selbsthemmenden Mechanismus erfordern. Jedes dieser Elemente spielt eine entscheidende Rolle in der Konstruktion.

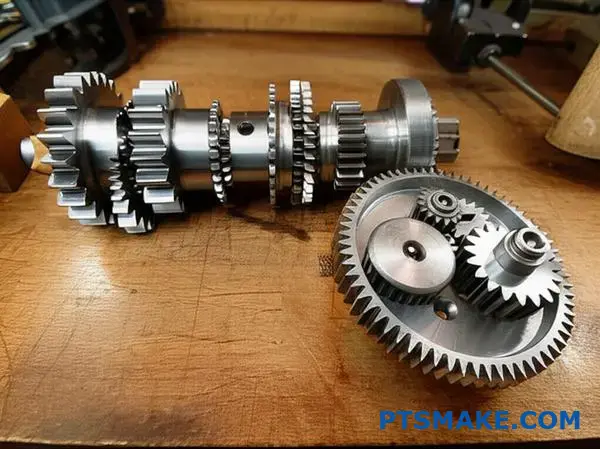

Was macht ein einfaches, ein zusammengesetztes und ein Planetengetriebe aus?

Das Verständnis von Getriebezügen beginnt mit ihrem Aufbau. Jede Konfiguration ist eine spezifische Lösung für ein mechanisches Problem. Es geht nicht nur um das Ineinandergreifen von Zähnen.

Die Anordnung der Zahnräder bestimmt die Endleistung. Dazu gehören Geschwindigkeit, Drehmoment und der benötigte Platz.

Einfacher Getriebezug

Dies ist der einfachste Aufbau. Die Zahnräder sind in einer Reihe angeordnet, jedes auf seiner eigenen Welle.

Verbundgetriebe

Hier hält mindestens eine Welle mehr als ein Zahnrad. Dies ermöglicht eine größere Anzahl von Übersetzungsänderungen.

Planetengetriebe

Dieses kompakte System hat ein zentrales "Sonnenrad". Um dieses drehen sich mehrere "Planeten"-Räder, die alle von einem äußeren "Ring" gehalten werden.

| Getriebetyp | Strukturelles Gütesiegel | Primäre Zielsetzung |

|---|---|---|

| Einfach | Jedes Zahnrad auf einer separaten Welle, in Reihe geschaltet. | Grundlegende Geschwindigkeits-/Drehmomentänderung. |

| Verbindung | Mehrere Zahnräder auf einer gemeinsamen Welle. | Große Geschwindigkeitsreduzierung auf kleinem Raum. |

| Planetarische | Anordnung von Sonne, Planet und Hohlrad. | Hohes Drehmoment, Kompaktheit, koaxialer Eingang/Ausgang. |

Wie die Struktur die Funktion diktiert

Das physische Layout eines Getriebes ist entscheidend. Bei PTSMAKE beraten wir unsere Kunden oft bei diesen Entscheidungen. Die Entscheidung hat Auswirkungen auf die Leistung und Größe des Endprodukts.

Einfache Züge: Direkt und linear

In einem einfachen Räderwerk fließt die Kraft linear. Sie bewegt sich von einem Gang zum nächsten. Das Übersetzungsverhältnis wird ausschließlich durch das erste und das letzte Zahnrad bestimmt. Die Zwischenräder, die sogenannten Leerlaufräder, ändern nur die Drehrichtung.

Zusammengesetzte Züge: Raumökonomie

Zusammengesetzte Züge sind clever. Indem man zwei unterschiedlich große Zahnräder auf dieselbe Welle setzt, kann man ein großes Übersetzungsverhältnis in einer kompakten Form schaffen. Der Ausgang des ersten Paares wird zum Eingang für das zweite, alles auf einer gemeinsamen Achse. Dies ist eine gängige Lösung für Projekte, bei denen eine erhebliche Geschwindigkeitsreduzierung ohne großen Platzbedarf erforderlich ist. Die anfängliche Fahrwerk Die Auswahl ist hier entscheidend.

Planetengetriebe: Kraft und Präzision

Planeten- oder epizyklische Systeme sind strukturell am komplexesten. Sie bieten eine hohe Leistungsdichte. Das heißt, sie können erhebliche Multiplikation des Drehmoments12 in einem sehr kleinen Paket. Die Last wird auf mehrere Planetenräder verteilt. Diese Verteilung verringert die Belastung der einzelnen Zähne und ermöglicht einen reibungslosen, zuverlässigen Betrieb. Dies macht sie ideal für Anwendungen von automatischen Getrieben bis hin zu Roboterarmen.

| Merkmal | Einfacher Getriebezug | Verbundgetriebe | Planetengetriebe |

|---|---|---|---|

| Arrangement | Linear | Gestapelt auf Schächten | konzentrisch (Sonne, Planet, Ring) |

| Raumnutzung | Kann langwierig sein | Kompakt für hohe Quoten | Sehr kompakt |

| Drehmoment Kapazität | Gering bis mäßig | Mäßig bis hoch | Sehr hoch |

| Komplexität | Niedrig | Mäßig | Hoch |

Kurz gesagt, die strukturellen Unterschiede zwischen einfachen, zusammengesetzten und Planetengetrieben sind gewollt. Jede Konstruktion bietet eine einzigartige Kombination aus Geschwindigkeits-, Drehmoment- und Größenvorteilen. Die Wahl des richtigen Getriebes ist entscheidend für den Erfolg Ihrer Anwendung.

Wie ermöglichen Planetengetriebesysteme einzigartige Leistungsflusswege?

Planetengetriebe sind in ihrem Aufbau genial einfach. Sie bestehen aus drei Hauptteilen. Diese Konstruktion ermöglicht einen so einzigartigen Kraftfluss.

Kernkomponenten

Das System hat ein zentrales Sonnenrad. Es wird von mehreren Planetenrädern umkreist. Ein äußerer Zahnkranz mit Innenverzahnung umschließt sie alle.

| Komponente | Rolle |

|---|---|

| Sonnenrad | Das zentrale Getriebe |

| Planet Gears | Umkreisen Sie das Sonnenrad |

| Zahnkranz | Das äußere, innenverzahnte Zahnrad |

Wenn man eine dieser Komponenten festhält, kann man die Leistung komplett verändern. Diese Vielseitigkeit ist ihre größte Stärke.

Diese modulare Funktion ist der Grund, warum die Planetenradbahn13 ist ein Eckpfeiler in modernen Getrieben und Maschinen. Die Fähigkeit, die Rollen zwischen Eingang, Ausgang und einem stationären Element zu wechseln, schafft diese einzigartigen Leistungsflusswege. Bei früheren Projekten von PTSMAKE haben wir dies für komplexe Roboteranwendungen genutzt.

Erreichen der Untersetzung

Bei der Getriebeuntersetzung wird in der Regel das Sonnenrad als Antrieb verwendet. Das Hohlrad wird stationär gehalten.

Der Planetenträger wird zum Abtrieb. Dieser Aufbau erhöht das Drehmoment erheblich und reduziert gleichzeitig die Geschwindigkeit. Die Planetenräder werden effektiv zum endgültigen Antriebsmechanismus, der die Leistung auf den Träger überträgt.

Overdrive erzeugen

Um eine Übersteuerung zu erreichen, werden die Rollen getauscht. Der Planetenträger fungiert als Eingang.

Das Sonnenrad wird festgehalten. Das Hohlrad wird dann zum Abtriebselement. Diese Konfiguration führt zu einer Ausgangsdrehzahl, die höher ist als die Eingangsdrehzahl, was ideal für den Wirkungsgrad bei hohen Drehzahlen ist.

Aktivieren der Rückwärtsbewegung

Beim Rückwärtsgang wird der Planetenträger festgehalten. Das Sonnenrad ist der Antrieb.

Dadurch werden die Planetenräder gezwungen, als Zwischenräder zu fungieren. Sie übertragen die Bewegung auf das Hohlrad, so dass es sich in die entgegengesetzte Richtung wie das Sonnenrad dreht.

| Modus | Eingangskomponente | Stationäre Komponente | Ausgangskomponente | Ergebnis |

|---|---|---|---|---|

| Ermäßigung | Sonnenrad | Zahnkranz | Planet Carrier | Drehmoment hoch, Geschwindigkeit runter |

| Overdrive | Planet Carrier | Sonnenrad | Zahnkranz | Geschwindigkeit hoch, Drehmoment runter |

| Umgekehrt | Sonnenrad | Planet Carrier | Zahnkranz | Richtungswechsel |

Die Eleganz eines Planetengetriebes liegt in seiner Drei-Komponenten-Struktur. Durch strategisches Festhalten eines Teils - der Sonne, des Rings oder des Planetenträgers - können wir mit einer kompakten Baugruppe sehr unterschiedliche Leistungen wie Untersetzung, Overdrive oder Rückwärtsgang erzeugen.

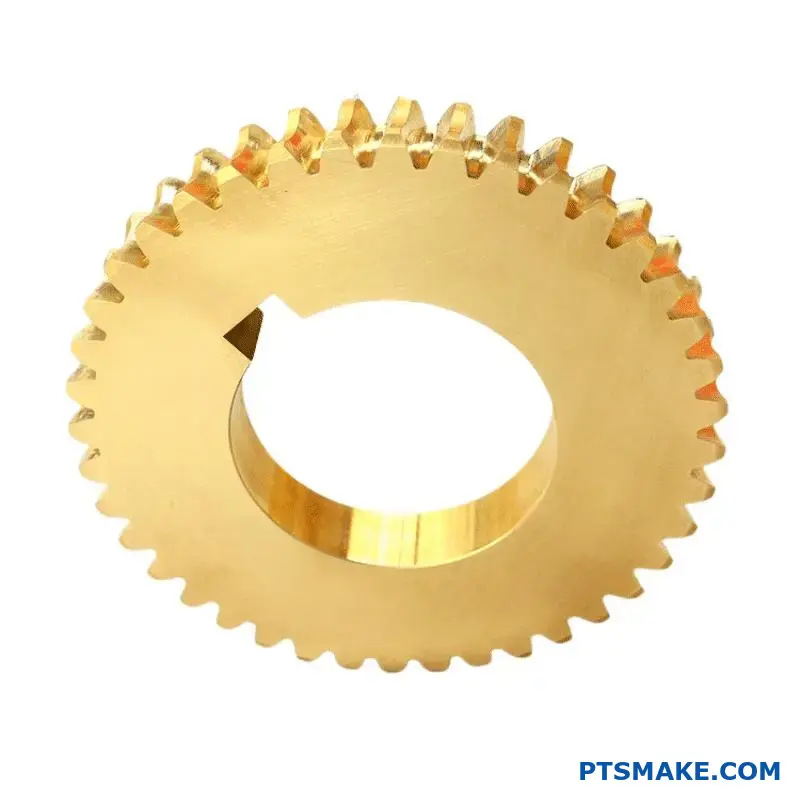

Wie sieht der Kompromiss auf Systemebene zwischen verschiedenen Zahnradmaterialien aus?

Die Wahl des richtigen Zahnradmaterials ist eine wichtige Entscheidung. Sie wirkt sich direkt auf Leistung, Lebensdauer und Kosten aus. Jedes Material bietet eine Reihe einzigartiger Eigenschaften.

Die Ingenieure müssen diese Faktoren sorgfältig abwägen. Die ideale Wahl für ein Antriebsrad mit hohem Drehmoment unterscheidet sich von einer Anwendung mit geringer Last.

Übersicht über gängige Getriebematerialien

Wir wollen vier gängige Materialtypen miteinander vergleichen. Jedes hat seine eigenen Vor- und Nachteile. Dieses Gleichgewicht ist der Schlüssel zum Systemdesign.

| Material | Hauptvorteil | Allgemeiner Anwendungsfall |

|---|---|---|

| Kohlenstoffstahl | Niedrige Kosten | Allgemeiner Maschinenpark |

| Legierter Stahl | Hohe Festigkeit | Kfz-Getriebe |

| Bronze | Geringe Reibung | Schneckengetriebe |

| Polymere | Leicht, leise | Unterhaltungselektronik |

Diese Tabelle bietet einen schnellen Überblick. Für eine endgültige Entscheidung ist jedoch eine genauere Analyse erforderlich.

Um die richtige Wahl zu treffen, bedarf es einer detaillierten Abwägungsanalyse. Bei PTSMAKE beraten wir unsere Kunden anhand einer Entscheidungsmatrix. Diese verdeutlicht die Prioritäten für jedes einzelne Projekt.

Entscheidungsmatrix für Zahnradmaterialien

Diese Matrix hilft, die Kompromisse zu veranschaulichen. Wir stufen jedes Material anhand von Schlüsselkriterien von niedrig bis sehr hoch ein. Diese Daten beruhen auf unseren internen Tests und Projekterfahrungen.

| Material | Stärke | Abnutzungswiderstand | Kosten | Gewicht |

|---|---|---|---|---|

| Kohlenstoffstahl | Mittel | Mittel | Niedrig | Hoch |

| Legierter Stahl | Sehr hoch | Hoch | Mittel | Hoch |

| Bronze | Niedrig bis mittel | Hoch | Hoch | Hoch |

| Polymere (z. B. Nylon, PEEK) | Niedrig | Niedrig bis mittel | Niedrig-Hoch | Sehr niedrig |

Vertiefte Analyse von Kompromissen

Legierte Stähle bieten eine erstklassige Festigkeit. Sie sind jedoch mit höheren Kosten und höherem Gewicht verbunden. Das macht sie ideal für anspruchsvolle Industrie- oder Automobilsysteme.

Polymere sind hervorragend geeignet, um Lärm und Gewicht zu reduzieren. Ihre geringere Festigkeit schränkt jedoch ihre Verwendung bei hohen Belastungen ein. Ihr tribologische Eigenschaften14 kann zwischen den verschiedenen Polymertypen stark variieren.

Bronze ist eine spezielle Wahl. Sie wird häufig mit einem Schneckenrad aus Stahl kombiniert. Sie bietet eine hervorragende Verschleißfestigkeit bei Gleitkontakten mit hoher Reibung, ist jedoch mit erheblichen Kosten verbunden.

Die Auswahl eines Zahnradmaterials ist ein Balanceakt. Die Entscheidungsmatrix vereinfacht diesen komplexen Prozess. Sie hilft Ihnen, Festigkeit gegen Kosten und Verschleißfestigkeit gegen Gewicht abzuwägen, damit die endgültige Wahl perfekt auf die Anforderungen und das Budget Ihres Systems abgestimmt ist.

Wie verändern Wärmebehandlungsverfahren die Eigenschaften eines Zahnrads?

Die Wärmebehandlung ist keine Einheitslösung. Verschiedene Methoden erzielen spezifische Ergebnisse. Das Ziel ist oft dasselbe: eine harte, verschleißfeste Oberfläche mit einem zähen, schlagfesten Kern.

Dieses Gleichgewicht ist entscheidend für die Langlebigkeit von Zahnrädern. Sehen wir uns drei gängige Verfahren an, die wir bei PTSMAKE einsetzen, um dies zu erreichen.

Die wichtigsten Wärmebehandlungsmethoden

Jede Methode dient einem bestimmten Zweck. Die Wahl hängt vom Material des Zahnrads und dem Verwendungszweck ab.

| Behandlung | Primäre Zielsetzung | Zentrale Eigenschaft |

|---|---|---|

| Durchhärtung | Gleichmäßige Härte | Hart |

| Aufkohlung | Harte Oberfläche | Tough |

| Nitrieren | Sehr harte Oberfläche | Tough |

Die Wahl der richtigen Wärmebehandlung ist entscheidend. Sie wirkt sich direkt auf die Leistung und Zuverlässigkeit des Zahnrads in der Endmontage aus. Es ist ein Schritt, bei dem Präzision immens wichtig ist.

Durchhärtung erklärt

Beim Durchhärten bzw. Vergüten wird das gesamte Zahnrad erhitzt. Dieses Verfahren sorgt für eine gleichmäßige Härte und Festigkeit des gesamten Teils. Es eignet sich für Zahnräder, die von der Oberfläche bis zum Kern gleichmäßige Eigenschaften aufweisen müssen. Es kann jedoch manchmal zu Sprödigkeit führen, wenn es nicht richtig angelassen wird.

Techniken der Oberflächenhärtung

Für Anwendungen, die eine dauerhafte Oberfläche und einen zähen Kern erfordern, sind Oberflächenbehandlungen ideal. Diese Methoden fallen unter den Begriff Einsatzhärtung15.

Aufkohlung

Beim Aufkohlen wird Kohlenstoff in die Oberfläche von Stahl mit niedrigem Kohlenstoffgehalt eingebracht. Dadurch entsteht eine harte, kohlenstoffreiche Außenschicht, während der Kern zäh und dehnbar bleibt. Dieses Verfahren eignet sich hervorragend für Antriebszahnräder, die hohen Kontaktspannungen und Stoßbelastungen ausgesetzt sind.

Nitrieren

Beim Nitrieren wird Stickstoff zum Härten der Oberfläche verwendet. Es wird bei niedrigeren Temperaturen als beim Aufkohlen durchgeführt. Dadurch wird der Verzug minimiert, ein großer Vorteil für hochpräzise Zahnräder. Die resultierende Oberfläche ist extrem hart und korrosionsbeständig.

| Merkmal | Aufkohlung | Nitrieren |

|---|---|---|

| Prozess-Temp. | Hoch | Niedrig |

| Tiefe des Gehäuses | Tiefer | Flacher |

| Verzerrungsrisiko | Höher | Unter |

| Oberflächenhärte | Sehr schwer | Extrem hart |

Wärmebehandlungen sind für die Optimierung der Zahnradleistung von entscheidender Bedeutung. Durchhärtung sorgt für gleichmäßige Festigkeit, während Verfahren wie Aufkohlung und Nitrierung eine harte, verschleißfeste Oberfläche und einen zähen, stoßdämpfenden Kern erzeugen und so die Lebensdauer des Getriebes verlängern.

Welche Informationen sind auf einer Zeichnung für die Zahnradherstellung wichtig?

Eine Getriebezeichnung ist ein Vertrag zwischen Konstrukteur und Hersteller. Fehlende Informationen führen zu Fehlern. So einfach ist das. Klare Spezifikationen sind unerlässlich.

Sie sorgen dafür, dass das fertige Teil, insbesondere ein Antriebsrad, richtig funktioniert. Jedes Detail ist wichtig für Funktion und Passform.

Geometrische Schlüsselparameter

Diese Zahlen definieren die Grundform und -größe des Zahnrads. Sie sind die Grundlage des Entwurfs.

| Parameter | Rechtfertigung |

|---|---|

| Modul/Diametrale Teilung | Definiert die Zahngröße. Sie muss mit der des Gegenrades übereinstimmen. |

| Anzahl von Zähnen | Bestimmt das Übersetzungsverhältnis und den Durchmesser des Zahnrads. |

| Eingriffswinkel | Beeinflusst die Zahnform und die Tragfähigkeit. |

| Helix-Winkel (falls zutreffend) | Bei schrägverzahnten Rädern bestimmt sie die Schubkraft und den Eingriff. |

Material & Härte

Die Wahl des Werkstoffs bestimmt die Festigkeit des Zahnrads. Die Spezifikationen für die Wärmebehandlung bestimmen die Verschleißfestigkeit und die Gesamtlebensdauer. Es ist eine entscheidende Kombination.

Jenseits der Geometrie: Material und Behandlung

Ein Zahnrad ist mehr als seine Abmessungen. Die Wahl des Materials ist entscheidend. Stähle wie 4140 oder 8620 sind weit verbreitet, aber die spezifische Anwendung bestimmt die beste Option. In der Zeichnung muss der Werkstoff eindeutig angegeben sein.

Es folgt die Wärmebehandlung. Verfahren wie Aufkohlen oder Nitrieren härten die Oberfläche. Dies verbessert die Verschleißfestigkeit, ohne den Kern spröde zu machen. Die erforderliche Einsatztiefe und Oberflächenhärte muss auf der Zeichnung angegeben sein. Dies verhindert ein vorzeitiges Versagen unter Last.

Definition von Qualität und Präzision

Schließlich kontrollieren die Qualitätsspezifikationen die Fertigungsgenauigkeit. Diese Toleranzen sind keine Vorschläge, sie sind Anforderungen. Sie sorgen dafür, dass das Getriebe reibungslos und geräuscharm funktioniert. Selbst eine kleine Profilabweichung16 kann zu erheblichem Betriebslärm und Verschleiß führen.

Bei PTSMAKE sind wir der Meinung, dass Zeichnungen mit klaren Qualitätsstufen, wie AGMA- oder ISO-Normen, am effektivsten sind. Dies beseitigt Unklarheiten für alle Beteiligten. Ein qualitativ hochwertiges Triebwerk ist auf diese strengen Kontrollen angewiesen.

| Spezifikation der Qualität | Zweck |

|---|---|

| Zahnprofil-Toleranz | Steuert die Genauigkeit der Zahnkurvenform. |

| Gesamtauslauf | Sorgt dafür, dass sich das Getriebe konzentrisch um seine Achse dreht. |

| Zahnausrichtung | Verwaltet die Parallelität des Zahns entlang seiner Fläche. |

| Oberflächenbehandlung | Beeinflusst Reibung, Schmierung und Betriebsgeräusche. |

Ein erfolgreiches Zahnrad beginnt mit einer vollständigen Zeichnung. Sie muss Geometrie, Material, Wärmebehandlung und Qualitätsspezifikationen klar definieren. Diese Klarheit verhindert kostspielige Fehler und stellt sicher, dass das endgültige Teil alle Leistungsanforderungen zweifelsfrei erfüllt.

Wie werden die AGMA/ISO-Normen für die Konstruktion von Getrieben verwendet?

AGMA und ISO sind die Regelwerke für die Konstruktion von Getrieben. Sie schaffen eine universelle Sprache für Ingenieure weltweit. Diese gemeinsame Basis ist unerlässlich.

Sie stellt sicher, dass sich alle Beteiligten über die Einstufung der Getriebe einig sind. Außerdem werden Qualität und Testmethoden definiert. Das beseitigt Rätselraten und schafft Vertrauen.

| Standard | Primärer Schwerpunktbereich |

|---|---|

| AGMA | Vorwiegend nordamerikanisch, detaillierte Angaben |

| ISO | Internationaler, breiter Rahmen |

Für PTSMAKE sind diese Standards von entscheidender Bedeutung. Sie helfen uns, mit unseren Kunden auf der ganzen Welt klar zu kommunizieren. Wir liefern Teile, die genau den Spezifikationen entsprechen.

Der Rahmen für Bewertung, Qualität und Prüfung

Diese Normen geben eine klare Struktur vor. Sie leiten den gesamten Konstruktions- und Fertigungsprozess eines Getriebes von Anfang bis Ende. Es ist eine Blaupause für Zuverlässigkeit.

Eine gemeinsame Sprache für die Bewertung von Fanggeräten

Woher wissen wir, dass ein Zahnrad stark genug ist? Die Normen liefern die Formeln. Sie legen fest, wie die Belastungsgrenzen für Materialien und Konstruktionen zu berechnen sind.

Dazu gehören Berechnungen zur Biegefestigkeit und Oberflächenbeständigkeit. Diese sind für jedes Zahnrad entscheidend, insbesondere für ein Hauptantriebsrad. Auf diese Weise wird sichergestellt, dass das Zahnrad die vorgesehene Belastung bewältigen kann, ohne zu versagen. Das alles basiert auf bewährten technischen Grundsätzen.

Qualität von Zahnrädern mit Zahlen definieren

AGMA und ISO verwenden Qualitätsnummern. Eine höhere Zahl bedeutet engere Toleranzen und größere Präzision. Dies wirkt sich direkt auf Leistung und Kosten aus.

Eine qualitativ hochwertige Nummer erfordert zum Beispiel eine sehr genaue Evolventenprofil17. Diese Präzision reduziert Lärm und Vibrationen. Die Wahl der richtigen Qualitätsstufe ist eine wichtige Entscheidung. Es geht darum, die Leistungsanforderungen mit dem Projektbudget in Einklang zu bringen.

| Qualitätsfaktor | Kontrolliert durch | Auswirkungen auf die Leistung |

|---|---|---|

| Zahnprofil-Genauigkeit | AGMA/ISO-Qualitätsnr. | Glätte, Geräuschpegel |

| Tonhöhenabweichung | AGMA/ISO-Qualitätsnr. | Lastverteilung, Vibration |

| Auslauf | AGMA/ISO-Qualitätsnr. | Rotationsgenauigkeit |

Standardisierung der Inspektion

Schließlich schreiben die Normen vor, wie Zahnräder zu prüfen sind. Sie legen die Methoden und die Ausrüstung für die Prüfung fest. Dies gewährleistet Konsistenz. Ein Zahnrad, das wir bei PTSMAKE prüfen, wird bei der Prüfung durch unseren Kunden die gleichen Ergebnisse zeigen. Dieses gemeinsame Verständnis ist die Grundlage für Vertrauen.

AGMA und ISO sind mehr als nur Dokumente. Sie sind die Grundlage des modernen Getriebebaus. Sie bieten eine gemeinsame Sprache, die Zuverlässigkeit, Qualität und eine klare Kommunikation zwischen Konstrukteuren, Herstellern und Kunden gewährleistet. Dieser Rahmen ist entscheidend für vorhersehbare Ergebnisse.

Wie wählt man einen geeigneten Werkstoff und eine geeignete Wärmebehandlung aus?

Bei der Wahl des richtigen Materials geht es nicht ums Rätselraten. Es ist ein Prozess, der mit soliden technischen Prinzipien beginnt. Zunächst müssen wir die Belastungen berechnen, denen Ihr Teil ausgesetzt sein wird.

Diese erste Berechnung gibt uns einen Anhaltspunkt. Für eine Komponente wie eine Fahrwerkanalysieren wir die Kräfte während des Betriebs. So lässt sich die erforderliche Mindeststärke bestimmen.

Berechnung der Anfangsspannung

Wir beginnen mit der Definition der Belastungsbedingungen. Dann wenden wir technische Formeln an. So erhalten wir den theoretischen Spannungswert für das Teil.

| Parameter | Beschreibung | Beispielwert |

|---|---|---|

| Belastung (Kraft) | Die auf das Teil ausgeübte Kraft. | 500 N |

| Querschnittliche Fläche | Der Bereich, der der Kraft widersteht. | 100 mm² |

| Berechnete Spannung | Kraft geteilt durch Fläche. | 5 MPa |

Das ist unsere Ausgangsbasis. Aber die realen Bedingungen sind nie so einfach. Wir müssen mehr Faktoren berücksichtigen.

Der nächste Schritt ist entscheidend. Wir wenden Servicefaktoren an. Dies sind Multiplikatoren, die die realen Betriebsbedingungen berücksichtigen. So kommen wir von der theoretischen Spannung zur erforderlichen Materialfestigkeit.

Anpassung für Service-Faktoren

Eine berechnete Spannung von 5 MPa ist nicht die endgültige Zahl. Wir müssen berücksichtigen, wie das Teil verwendet wird. Handelt es sich um eine gleichmäßige Belastung oder um Stöße?

A Service-Faktor18 hilft, diese Lücke zu schließen. Es ist ein Sicherheitsmultiplikator. Wir verwenden ihn, um die berechnete Spannung anzupassen. Dadurch wird sichergestellt, dass das Material unerwarteten Ereignissen standhalten kann.

Ein Teil mit plötzlichen Belastungen benötigt zum Beispiel einen höheren Faktor. Dies erhöht die erforderliche Festigkeit des von uns gewählten Materials.

Verlässlichkeit und Materialauswahl

Wir berücksichtigen auch die erforderliche Zuverlässigkeit. Ein kritisches Bauteil in der Luft- und Raumfahrt erfordert eine höhere Sicherheitsmarge. Bei einem nicht kritischen Teil ist das nicht der Fall.

Dies alles führt zu der "zulässigen Spannung". Dabei handelt es sich um die maximale Spannung, die ein Material in dieser spezifischen Anwendung sicher bewältigen kann. Wir wählen dann ein Material aus, dessen Eigenschaften diesen Wert übersteigen.

| Faktor | Beschreibung | Typischer Multiplikator |

|---|---|---|

| Lasttyp | Berücksichtigt Stöße und Schläge. | 1.2 - 2.0 |

| Temperatur | Für Leistung bei hohen/niedrigen Temperaturen. | 1.1 - 1.5 |

| Verlässlichkeit | Kritische vs. unkritische Teile. | 1.25 - 2.5 |

Bei PTSMAKE arbeiten wir mit Ihnen zusammen, um diese Faktoren zu definieren. Dadurch wird sichergestellt, dass das endgültige Teil sowohl sicher als auch kosteneffizient ist.

Die Materialauswahl beginnt mit der Berechnung der Grundspannung. Anschließend wenden wir Betriebsfaktoren für Belastungsart und Zuverlässigkeit an. Auf diese Weise wird die erforderliche zulässige Spannung bestimmt, die uns bei der Auswahl des perfekten Werkstoffs für die langfristige Leistung Ihres Bauteils hilft.

Wie bestimmt man die erforderliche Zahnbreite eines Zahnrads?

Die Wahl der richtigen Zahnflankenbreite ist ein entscheidender Balanceakt. Eine breitere Fläche kann die Last auf einen größeren Bereich verteilen. Dies verringert im Allgemeinen die Belastung der Verzahnung.

Eine zu große Ansichtsbreite kann jedoch Probleme verursachen. Sie kann zu einer ungleichmäßigen Lastverteilung führen, insbesondere wenn es Probleme mit der Ausrichtung gibt. Dies kann die Belastung erhöhen und zu einem vorzeitigen Versagen führen.

Verständnis für die Kompromisse

Das Ziel ist es, den optimalen Punkt zu finden. Sie wollen eine Breite, die ausreicht, um die Last zu bewältigen, ohne übermäßig empfindlich auf Fertigungs- und Montageschwankungen zu reagieren.

Flächenbreite, Lastverteilung und Spannung

Die Verbindung zwischen diesen drei Elementen ist für die Konstruktion von Zahnrädern von grundlegender Bedeutung. Eine breitere Stirnfläche bietet eine größere Kontaktfläche. Dies verringert theoretisch sowohl die Kontakt- als auch die Biegebeanspruchung der Zähne. Ein leistungsstarkes Antriebszahnrad benötigt oft eine große Zahnbreite, um das Drehmoment effektiv zu übertragen.

Die Realität ist jedoch komplexer. Wellen können sich unter Last durchbiegen, und es gibt Fertigungstoleranzen. Diese Faktoren können dazu führen, dass sich die Last nicht gleichmäßig über die gesamte Zahnbreite verteilt. Stattdessen konzentriert sich die Last auf ein Ende des Zahns. Diese Lastkonzentration19 schafft einen hohen Spannungspunkt, der den Zweck einer breiteren Fläche zunichte macht.

Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Konstruktionen aufgrund dieser Tatsache scheiterten. Ein Zahnrad mit einer theoretisch sicheren breiten Stirnfläche versagte, weil ein kleiner Ausrichtungsfehler eine starke Kantenbelastung verursachte. Bei breiteren Zahnrädern sind eine präzise Fertigung und eine stabile Montage unerlässlich.

Praktische Leitlinien

Ingenieure verwenden oft Faustregeln als Ausgangspunkt. Diese Richtlinien setzen die Zahnbreite (b) in Beziehung zu anderen Zahnradparametern wie dem Ritzelteilungsdurchmesser (d) oder dem Modul (m). Hier sind einige gängige Ausgangspunkte:

| Getriebetyp | Ansichtsbreite (b) Richtwert |

|---|---|

| Stirnräder | 8 < b/m < 16 |

| Wendel | b < 2 * d (Ritzel) |

| Kegelradgetriebe | b < L/3 (Kegelabstand) |

Dies sind keine strengen Regeln. Sie müssen die spezifische Anwendung, das Material und die erwartete Fertigungsqualität berücksichtigen.

Eine breitere Fläche kann die Belastung verringern, aber nur bei gleichmäßiger Lastverteilung. Fehlausrichtung und Durchbiegung können diesen Vorteil zunichte machen, da sich die Last konzentriert. Bei der Wahl des endgültigen Designs müssen Sie die theoretische Festigkeit mit den praktischen Fertigungs- und Montagegegebenheiten in Einklang bringen.

Wie prüft man geometrische Interferenzen in einem Getriebeentwurf?

Geometrische Störungen können ein Getriebesystem unbemerkt sabotieren. Es ist wichtig, sie bereits in der Entwurfsphase zu erkennen und zu vermeiden.

Es gibt zwei Haupttypen, auf die wir achten. Die eine ist die Evolventenüberlagerung, die oft als Unterschneidung bezeichnet wird.

Involute Interferenz (Unterschneidung)

Dies geschieht, wenn das Schneidewerkzeug Material von der Basis des Zahns abträgt. Dieser Vorgang schwächt den Zahn erheblich.

Trochoidale Interferenz

Dies geschieht, wenn sich die Spitze eines Zahns in die Wurzelausrundung des Gegenzahns eingräbt, was zu Schäden führt.

Hier ist ein schneller Vergleich:

| Störungsart | Ursache | Konsequenz |

|---|---|---|

| Involute | Schneidewerkzeug entfernt das Grundmaterial | Schwächere Zahnwurzel, Risiko von Frakturen |

| Trochoidal | Zahnradspitze gräbt sich in das Wurzelfilet | Vorzeitiger Verschleiß, Lärm und Ausfall |

Die Überprüfung dieser Probleme beugt Ausfällen vor und gewährleistet einen reibungslosen Betrieb.

Erkennungsmethoden: CAD und Berechnung

In der modernen Konstruktion verlassen wir uns stark auf CAD-Software. Diese Tools simulieren den Zahneingriff und markieren automatisch potenzielle Störstellen. Diese Methode ist für die meisten Anwendungen schnell und sehr genau.

Entscheidend ist jedoch, die zugrunde liegenden Prinzipien zu verstehen. Manuelle Berechnungen auf der Grundlage der Zahnradgeometrie - wie Anzahl der Zähne, Modul und Eingriffswinkel - können ebenfalls Störungen vorhersagen. Dies ist in den frühen Entwurfsphasen nützlich.

Die Lösung: Profilverschiebung

Sobald eine Störung festgestellt wird, ist eine der wirksamsten Lösungen die Profilverschiebung. Dabei wird das Zahnradprofil während der Herstellung verändert.

Was ist Profilverschiebung?

Wir stellen die radiale Position des Schneidwerkzeugs in Bezug auf die Zahnradmitte ein. Eine positive Verschiebung bewegt das Werkzeug von der Mitte weg. Dadurch entsteht ein dickerer, stärkerer Zahn am Zahnfuß.

Diese Technik ist wichtig, um sowohl Unterschneidungen als auch trochoidale Interferenz20. Bei unseren Projekten bei PTSMAKE ist es eine gängige Praxis, die Leistung von Getrieben zu optimieren. Bei einem kritischen Antriebsrad kann dies den Unterschied zwischen Erfolg und Misserfolg ausmachen.

Hier erfahren Sie, wie sich die Profilverschiebung auf die Konstruktion der Getriebe auswirkt:

| Schichttyp | Wirkung auf die Zahnwurzel | Wirkung auf die Zahnspitze | Anmeldung |

|---|---|---|---|

| Positiv | Dicker, stärker | Dünner, spitzer | Verhindert Unterschneidungen in kleinen Ritzeln |

| Negativ | Dünner, schwächer | Dicker, flacher | Einstellen des Achsabstands |

Die ordnungsgemäße Anwendung dieser Methode gewährleistet robuste und effiziente Getriebezüge.

Kurz gesagt, die Prüfung auf evolventische und trochoidale Interferenzen ist unerlässlich. Wir verwenden CAD-Analysen und Berechnungen. Konstruktionsänderungen, insbesondere Profilverschiebungen, sind der Schlüssel zu einer robusten, interferenzfreien Zahnradkonstruktion, die vorzeitigen Verschleiß und Ausfall vermeidet.

Wie lassen sich die Getriebegeräusche (NVH) in einer sensiblen Anwendung verringern?

Bei der Lösung von Getriebegeräuschen in empfindlichen Anwendungen geht es um gezielte Konstruktionsänderungen. Es geht nicht um eine einzige Lösung. Es ist eine Kombination aus intelligenten technischen Entscheidungen.

Die Wahl des richtigen Getriebetyps

Schrägverzahnte Zahnräder sind oft meine erste Empfehlung gegenüber Stirnrädern. Die abgewinkelten Zähne greifen allmählich ein, was die Schlaggeräusche deutlich reduziert.

Optimierung der Verzahnungsgestaltung

Die Verbesserung der Zahnprofilgenauigkeit ist nicht verhandelbar. Sie gewährleistet eine reibungslose Kraftübertragung. Wir konzentrieren uns auch auf die Erhöhung des Traganteils.

| Merkmal | Stirnrad | Stirnradgetriebe |

|---|---|---|

| Zahn Engagement | Abrupt | Schrittweise |

| Axialschub | Keine | Erzeugt |

| Lärmpegel | Höher | Unter |

Das Gehäuse überdenken

Schließlich kann auch das Gehäuse selbst eine Quelle der Geräuschverstärkung sein. Ein gut konzipiertes, steifes Gehäuse kann Vibrationen wirksam dämpfen.

Spezifische Design-Strategien in der Praxis

Lassen Sie uns näher darauf eingehen, wie diese Änderungen ein leiseres System schaffen. Der Wechsel von einem Stirnradgetriebe zu einem Schrägzahnrad ist ein wichtiger erster Schritt. Die abgewinkelten Zähne ermöglichen eine sanftere, allmählichere Lastübertragung zwischen den Zähnen. Dadurch wird der plötzliche Eingriff, der Lärm verursacht, minimiert.

Die Bedeutung des Kontaktverhältnisses

Die Erhöhung des Kontaktverhältnisses ist eine weitere Schlüsselstrategie. Das bedeutet, dass immer mehr als ein Zahnpaar in Kontakt ist. Ein höheres Überdeckungsverhältnis verteilt die Last auf eine größere Fläche. Dies verringert die Belastung einzelner Zähne und sorgt für eine gleichmäßigere Kraftübertragung, wodurch die Vibrationen direkt verringert werden.

Präzision im Zahnprofil

Die Genauigkeit des Zahnprofils des Antriebsrads ist entscheidend. Um dies zu erreichen, setzen wir bei PTSMAKE hochpräzise CNC-Bearbeitung ein. Perfekte Zahngeometrie gewährleistet die richtige Konjugierte Aktion21was für eine konstante Geschwindigkeitsübertragung und minimale Geräuschentwicklung unerlässlich ist. Selbst mikroskopisch kleine Abweichungen können zu erheblichen NVH-Problemen führen.

Gehäusedesign und Materialauswahl

Das Gehäuse wirkt wie ein Lautsprecher, der die internen Vibrationen verstärkt. Indem wir seine Steifigkeit erhöhen und dämpfende Materialien verwenden, können wir den Lärm eindämmen.

| Material des Gehäuses | Dämpfungsvermögen | Relative Kosten |

|---|---|---|

| Gusseisen | Gut | Mittel |

| Aluminium | Messe | Niedrig |

| Polymer-Verbundwerkstoff | Ausgezeichnet | Hoch |

Dieser vielschichtige Ansatz, der Verzahnungsgeometrie, Präzisionsfertigung und strukturelles Design kombiniert, liefert die besten Ergebnisse für sensible Anwendungen.

Eine wirksame NVH-Minderung ist nicht nur eine einzige Lösung. Sie erfordert einen ganzheitlichen Ansatz, der schrägverzahnte Zahnräder, hohe Kontaktverhältnisse, präzise Zahnprofile und ein steifes, gut konstruiertes Gehäuse kombiniert, um einen möglichst leisen Betrieb zu erreichen.

Sind Sie bereit, Ihre Fahrwerksprojekte zu verbessern? Wählen Sie PTSMAKE!

Mit PTSMAKE können Sie Ihre Herausforderungen bei der Konstruktion und Fertigung von Getrieben mit höchster Präzision meistern. Reichen Sie noch heute Ihre Anfrage ein und profitieren Sie von branchenführendem Fachwissen, das auf Qualität, Zuverlässigkeit und pünktliche Lieferung ausgelegt ist - vom Prototyp bis zur Produktion. Lassen Sie uns gemeinsam die Zahnräder von morgen entwickeln!

Verstehen Sie dieses Schlüsselkonzept für eine präzise Getriebekonstruktion und -funktion. ↩

Erfahren Sie mehr über dieses Grundprinzip der Kraftübertragung zwischen den Zähnen. ↩

Erforschen Sie das kinematische Prinzip, das ein konstantes Geschwindigkeitsverhältnis zwischen ineinander greifenden Zahnrädern gewährleistet. ↩

Erforschen Sie, wie sich die Temperatur auf die Materialgröße auswirkt und welchen Einfluss sie auf die Konstruktion von Maschinen hat. ↩

Erfahren Sie mehr über den kritischen Prozess des Zahneingriffs und seine geometrischen Grundlagen. ↩

Erfahren Sie, wie die Hertz'sche Kontakttheorie dazu beiträgt, die Entstehung von Lochfraß in Zahnrädern vorherzusagen. ↩

Erfahren Sie mehr darüber, wie dieser kritische Winkel die Verzahnungskräfte und die Kontaktspannung bestimmt. ↩

Erfahren Sie mehr über diesen grundlegenden Getriebeparameter und seine Auswirkungen auf die Kraftübertragung. ↩

Unter diesem Link finden Sie einen tieferen Einblick in die Geometrie des Zahneingriffs. ↩

Klicken Sie hier, um zu erfahren, wie sich diese Kraft auf Ihre Konstruktion und Lagerauswahl auswirkt. ↩

Verstehen Sie, wie die Zahnradgeometrie die Bewegung beeinflusst, um Ihre mechanischen Konstruktionen zu verbessern. ↩

Untersuchen Sie, wie die Übersetzungsverhältnisse die Kraftausgabe in mechanischen Systemen direkt erhöhen. ↩

Entdecken Sie die kinematischen Grundprinzipien, die dieses leistungsstarke und vielseitige Getriebesystem ausmachen. ↩

Verstehen Sie, wie sich Oberflächeninteraktionen auf den Verschleiß, die Reibung und die Gesamtlebensdauer von Zahnrädern auswirken. ↩

Erfahren Sie mehr über diese Methode der Oberflächenhärtung, um zu verstehen, wie sie die Haltbarkeit und Verschleißfestigkeit von Zahnrädern erhöht. ↩

Erfahren Sie in unserem detaillierten technischen Leitfaden, wie sich diese kritische Toleranz auf die Leistung und Lebensdauer von Getrieben auswirkt. ↩

Erfahren Sie mehr über die entscheidende Verzahnungskurve, die für eine konstante, reibungslose Kraftübertragung sorgt. ↩

Erfahren Sie, wie diese Multiplikatoren die Sicherheit und Langlebigkeit Ihrer Teile unter realen Betriebsbedingungen gewährleisten. ↩

Erfahren Sie, wie sich dieser Faktor entscheidend auf die Konstruktion von Getrieben auswirkt und bei Nichtbeachtung zu einem vorzeitigen Ausfall führen kann. ↩

Erfahren Sie mehr über diese komplexe Interferenzart und sehen Sie sich visuelle Beispiele an, wie sie in Zahneingriffen auftritt. ↩

Verstehen Sie das Grundprinzip der gleichmäßigen Bewegung von Getrieben und wie es sich direkt auf die Reduzierung von Lärm und Vibrationen auswirkt. ↩