Sie sind dabei, einen Kühlkörper für Ihr nächstes Projekt zu entwerfen, aber die überwältigende Auswahl an Aluminiumoptionen, Fertigungsmethoden und Designüberlegungen macht die Wahl der richtigen Lösung zu einem technischen Minenfeld. Eine falsche Entscheidung bei der Materialauswahl oder dem Fertigungsprozess kann zu thermischen Ausfällen, Kostenüberschreitungen oder Produktionsverzögerungen führen, die Ihren gesamten Projektzeitplan zum Entgleisen bringen.

Aluminiumkühlkörper dominieren das Wärmemanagement, da sie im Vergleich zu Alternativen wie Kupfer ein optimales Gleichgewicht zwischen Wärmeleitfähigkeit (ca. 205 W/m-K), geringem Gewicht, Kosteneffizienz und hervorragender Bearbeitbarkeit bieten, was sie zur ersten Wahl für die meisten Luftkühlungsanwendungen macht.

In diesem Leitfaden wird alles von den Grundlagen der Materialwissenschaft bis hin zu fortschrittlichen Fertigungstechniken erläutert. Sie erfahren, wie Sie die richtige Aluminiumlegierung für Ihre thermischen Anforderungen finden, wann die CNC-Bearbeitung dem Strangpressen vorzuziehen ist und wie Sie Ihre Konstruktionen hinsichtlich Leistung und Herstellbarkeit optimieren können, ohne Ihr Budget zu sprengen.

Warum ist Aluminium das vorherrschende Material bei Kühlkörpern?

Bei der Auswahl eines Materials für Kühlkörper geht es darum, ein perfektes Gleichgewicht zu finden. Sie brauchen eine effektive Wärmeableitung, aber die Praktikabilität bei der Herstellung ist ebenso wichtig. Aluminium ist für die meisten Projekte genau der richtige Werkstoff.

Die Gewinnkombination

Es bietet eine hervorragende Mischung aus thermischer Leistung, geringem Gewicht und Kosteneffizienz. Diese Kombination macht es zum Standardmaterial für eine große Bandbreite von Anwendungen.

Auf einen Blick Vergleich

Diese kurze Tabelle zeigt die wichtigsten Kompromisse auf.

| Merkmal | Aluminium | Kupfer |

|---|---|---|

| Leistung | Gut | Ausgezeichnet |

| Kosten | Niedrig | Hoch |

| Gewicht | Licht | Schwer |

Eine vertiefte Materialanalyse

Es stimmt, dass Kupfer eine hervorragende Wärmeleitfähigkeit hat. Es kann Wärme um 60% effektiver übertragen als die am häufigsten für Kühlkörper verwendeten Aluminiumlegierungen. Aber die Leistung ist nur ein Teil des Puzzles.

Das Kosten-Leistungs-Verhältnis

Kupfer ist wesentlich teurer als Aluminium. Außerdem ist es mehr als dreimal so dicht. Diese zusätzlichen Kosten und das Gewicht machen es trotz seiner thermischen Vorteile für viele Konstruktionen unpraktisch. Bei einem Aluminiumkühlkörper sind die Kosteneinsparungen erheblich.

Aus der Projekterfahrung heraus hängt die Wahl oft von Budget- und Gewichtsbeschränkungen ab. Sofern eine Anwendung nicht unbedingt eine maximale Wärmeableitung auf sehr kleinem Raum erfordert, bietet Aluminium den besten Gesamtwert. Dies ist eine häufige Diskussion, die wir bei PTSMAKE mit Kunden führen.

Bearbeitbarkeit und Designfreiheit

Aluminium lässt sich viel leichter bearbeiten und strangpressen. Dies ermöglicht die Herstellung komplexer Rippengeometrien, die die Kühloberfläche maximieren. Die Herstellung solcher komplizierten Designs in Kupfer ist möglich, treibt aber die Herstellungskosten stark in die Höhe. Außerdem lassen sich Behandlungen wie Eloxierung1, und verbessert damit seine Haltbarkeit.

| Eigentum | Aluminium (6061) | Kupfer (C110) |

|---|---|---|

| Wärmeleitfähigkeit (W/mK) | ~167 | ~385 |

| Dichte (g/cm³) | 2.70 | 8.96 |

| Relative Kosten | 1x | ~3-4x |

| Bearbeitbarkeit | Ausgezeichnet | Messe |

Die Dominanz von Aluminium ist auf seine unschlagbare Ausgewogenheit zurückzuführen. Es bietet eine gute thermische Leistung, eine niedrige Dichte und eine hervorragende Bearbeitbarkeit zu viel niedrigeren Kosten als Materialien wie Kupfer. Dies macht es zur praktischsten und effizientesten Wahl für die große Mehrheit der Kühlkörperanwendungen.

Welches sind die wichtigsten Aluminiumlegierungen, die für Wärmesenken verwendet werden?

Bei der Auswahl eines Aluminiumkühlkörpers ist die spezifische Legierung entscheidend. Am häufigsten werden die Legierungen 6061 und 6063 gewählt.

Diese Entscheidung ist eine sorgfältige Abwägung. Sie wirkt sich auf die Wärmeleitfähigkeit, die einfache Herstellung und die endgültige Oberflächenbeschaffenheit aus.

Vergleich der Schlüssellegierungen

Die Anforderungen Ihres Projekts bestimmen die beste Lösung. Wird der Kühlkörper sichtbar sein? Muss er stabil sein?

Vergleichen wir die beiden Hauptoptionen.

| Merkmal | 6061 Legierung | 6063 Legierung |

|---|---|---|

| Primäre Verwendung | Strukturelle Anwendungen | Architektonische, komplexe Formen |

| Stärke | Höher | Mittel |

| Extrusion | Gut | Ausgezeichnet |

Die richtige Wahl von Anfang an verhindert kostspielige Umgestaltungen und spätere Leistungsprobleme.

Wärmeleitfähigkeit vs. Verarbeitbarkeit

Die perfekte Aluminium-Kühlkörperlegierung ist ein Kompromiss. Reines Aluminium bietet die beste Wärmeleitfähigkeit. Aber es ist weich und schwer zu bearbeiten.

Durch Hinzufügen von Legierungen wie Magnesium und Silizium entsteht die Serie 6000. Diese Zusätze erhöhen die Festigkeit und verbessern die Herstellbarkeit. Allerdings verringern sie die Wärmeleitfähigkeit geringfügig.

Die Rolle von 6063 und 6061

Die Legierung 6063 ist häufig die bevorzugte Wahl. Seine ausgezeichnete Extrudierbarkeit2 ermöglicht es uns, komplizierte Rippendesigns zu entwerfen. Komplexere Rippen bedeuten mehr Oberfläche und bessere Wärmeableitung.

Wir von PTSMAKE empfehlen in der Regel 6061, wenn der Kühlkörper auch einen strukturellen Zweck erfüllt. Es ist stabiler, aber es ist schwieriger, komplexe Formen damit zu erstellen.

Endbearbeitungsoptionen und Legierungseinfluss

Eloxieren ist aus Gründen der Korrosionsbeständigkeit und der Ästhetik üblich. Die Wahl der Legierung hat erheblichen Einfluss auf das endgültige Aussehen. 6063 ist bekannt für seine hervorragende Oberflächenqualität nach dem Eloxieren.

Das macht es perfekt für sichtbare Komponenten in der High-End-Elektronik. Unsere Tests mit Kunden haben ergeben, dass 6063 durchweg ein besseres kosmetisches Ergebnis liefert.

| Eigentum | 6061 Aluminium | 6063-Aluminium | 1050A Aluminium |

|---|---|---|---|

| Wärmeleitfähigkeit (W/mK) | ~167 | ~201 | ~229 |

| Extrudierbarkeit | Gut | Ausgezeichnet | Schlecht (so wie es ist) |

| Qualität der Eloxaloberfläche | Messe | Ausgezeichnet | Gut |

| Am besten für | Struktureller Bedarf | Komplexe Profile | Maximale Leitfähigkeit |

Die Wahl der richtigen Legierung für Ihren Aluminiumkühlkörper ist eine wichtige technische Entscheidung. Sie stellt ein Gleichgewicht zwischen den thermischen Anforderungen, den Fertigungsmöglichkeiten und den kosmetischen Anforderungen her. Die Legierungen 6063 und 6061 sind weit verbreitet und bieten jeweils unterschiedliche Vorteile für bestimmte Anwendungen.

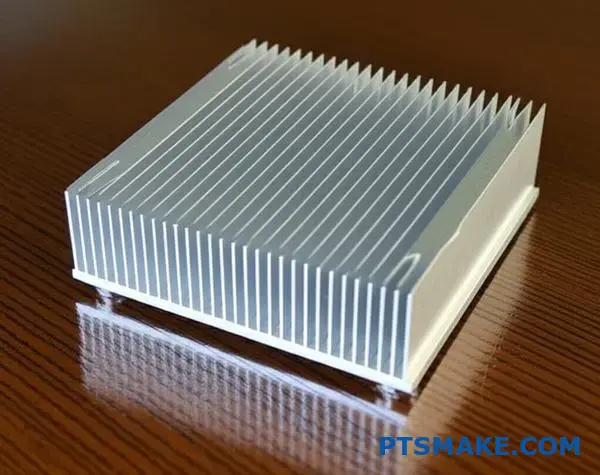

Wie wirkt sich die Oberfläche auf die Leistung von Kühlkörpern aus?

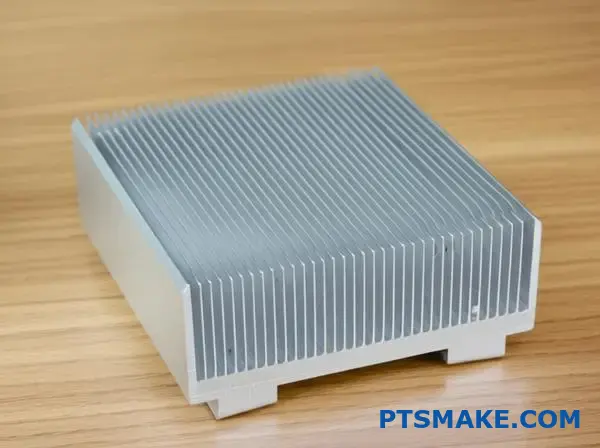

Die Verbindung ist direkt und einfach. Mehr Oberfläche bedeutet bessere Wärmeableitung. Dieser Prozess funktioniert hauptsächlich durch Konvektion. Die Luft bewegt sich über die Oberfläche und transportiert die Wärme vom Bauteil weg.

Das Grundprinzip: Konvektion

Stellen Sie sich jede Rippe eines Kühlkörpers als einen Weg vor. Sie bietet einen Fluchtweg für die Wärme. Ziel ist es, einen größeren Teil des Materials der kühleren Umgebungsluft auszusetzen.

Aus diesem Grund kühlt ein Aluminiumkühlkörper mit vielen Rippen besser als ein flacher Block.

| Merkmal | Auswirkungen auf die Leistung |

|---|---|

| Geringe Oberfläche | Langsamere, weniger effektive Kühlung |

| Hohe Oberfläche | Schnellere und effektivere Kühlung |

Im Grunde genommen bietet eine größere Oberfläche mehr Platz für die Wärmeübertragung an die Luft.

Das Gesetz des abnehmenden Ertrags

Mehr Oberfläche ist zwar im Allgemeinen besser, aber es gibt eine Grenze. Es ist nicht immer die Lösung, die Flossen einfach immer enger zusammenzupacken. Ab einem bestimmten Punkt wird es kontraproduktiv.

Das liegt daran, dass der Luftstrom genauso wichtig ist wie die Oberfläche. Wenn die Lamellen zu dicht sind, schränken sie die Fähigkeit der Luft ein, sich zwischen ihnen zu bewegen. Die eingeschlossene Luft wird heiß und nimmt keine weitere Wärme mehr auf.

Lamellendichte und praktisches Design

Der Abstand zwischen den Rippen, der sogenannte Rippenabstand, ist ein kritischer Konstruktionsfaktor. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie eine schlechte Optimierung in diesem Bereich zu Ausfällen führt. Die Luft bildet eine isolierende thermische Grenzschicht3 die die Leistung beeinträchtigen.

Die richtige Konstruktion hängt immer von der Anwendung ab, insbesondere von der Art des Luftstroms. Wir berücksichtigen dies immer bei der Entwicklung einer Lösung.

| Luftstrom-Typ | Optimale Lamellenabstände | Entwurfsbegründung |

|---|---|---|

| Natürliche Konvektion | Breiter | Ermöglicht eine freie Luftbewegung ohne Ventilator. |

| Zwangskonvektion | Enger | Ein Gebläse kann die Luft durch die engeren Zwischenräume drücken. |

Dieses Gleichgewicht zu finden, ist der Schlüssel. Durch Simulation und Tests ermitteln wir die ideale Lamellengeometrie. Dadurch wird sichergestellt, dass das Endprodukt die bestmögliche thermische Leistung für seine spezifische Betriebsumgebung erbringt.

Eine Vergrößerung der Oberfläche verbessert die Kühlung, aber diese Strategie hat ihre Grenzen. Zu dichte Lamellen behindern den Luftstrom und stauen die Wärme. Ein effektives Kühlkörperdesign erfordert ein sorgfältiges Gleichgewicht zwischen der Maximierung der Oberfläche und der Gewährleistung eines ungehinderten Luftstroms.

Welchen Zweck erfüllen die Rippen eines Kühlkörpers?

Der Hauptzweck von Kühlrippen ist einfach. Sie vergrößern die Oberfläche eines Kühlkörpers drastisch. Dadurch kann mehr Wärme an die Umgebungsluft abgegeben werden.

Stellen Sie sich das so vor. Eine größere Oberfläche bietet der Wärme mehr Möglichkeiten zum Entweichen. Dieser Prozess ist für die effektive Kühlung von Elektronik unerlässlich.

Wie sich die Lamellengeometrie auf die Kühlung auswirkt

Das Design der Kühlrippen ist entscheidend. Ihre Form und Anordnung wirken sich direkt auf die Leistung des Kühlkörpers aus. Zu den wichtigsten Faktoren gehören die Dicke, die Höhe und der Abstand zwischen den Lamellen.

Ein Balanceakt

Um optimale Ergebnisse zu erzielen, müssen wir diese Elemente ausbalancieren. Höhere Flossen zum Beispiel vergrößern die Oberfläche. Aber sie können an ihren Spitzen weniger effizient sein.

| Rippengeometrie | Auswirkungen auf die Wärmeableitung | Wichtigste Überlegung |

|---|---|---|

| Dicke | Dickere Lamellen leiten die Wärme besser über ihre Länge. | Erhöht die Materialkosten und das Gesamtgewicht. |

| Höhe | Höhere Lamellen bieten mehr Oberfläche für die Kühlung. | Kann die Effizienz an der Flossenspitze verringern. |

| Abstände | Größere Abstände verbessern den natürlichen Luftstrom. | Verringert die Gesamtzahl der Flossen und die Fläche. |

Die eigentliche technische Herausforderung liegt in den Details. Es geht nicht nur darum, mehr Metall hinzuzufügen. Es geht darum, das Metall so zu gestalten, dass es so effizient wie möglich mit der umgebenden Luft zusammenarbeitet. Hier ist die Erfahrung in der thermischen Auslegung von unschätzbarem Wert.

Effizienz der Lamellen: Nicht alle Oberflächen sind gleich groß

Die Temperatur einer Rippe ist nicht gleichmäßig. Die Basis der Rippe, die der Wärmequelle am nächsten ist, ist immer heißer als ihre Spitze. Dieses Temperaturgefälle wirkt sich auf die Leistung aus. Die Lamelleneffizienz misst, wie effektiv eine Lamelle im Vergleich zu einer idealen, perfekt leitenden Lamelle Wärme überträgt.

Eine ideale Rippe würde überall die gleiche Temperatur haben. Nach unserer Erfahrung bei PTSMAKE bedeutet das Erreichen eines hohen Wirkungsgrads, das richtige Gleichgewicht zwischen Materialleitfähigkeit und Lamellengeometrie zu finden. Ein Aluminiumkühlkörper beispielsweise bietet ein hervorragendes Gleichgewicht zwischen Leistung und Gewicht.

Optimierung des Luftstroms

Der Abstand zwischen den Rippen ist entscheidend. Er bestimmt, wie die Luft mit dem Kühlkörper interagiert. Der richtige Abstand hängt ganz von der Art des verfügbaren Luftstroms ab.

Natürliche vs. erzwungene Konvektion

Bei der natürlichen Konvektion bewegt sich die Luft aufgrund des Auftriebs. Heiße Luft steigt auf und zieht kühlere Luft an. Dieser Prozess erfordert größere Lamellenabstände, um den Luftwiderstand zu verringern.

Bei der erzwungenen Konvektion wird ein Ventilator eingesetzt, der die Luft über die Lamellen drückt. Dies ermöglicht viel engere Abstände. Es können mehr Lamellen in das gleiche Volumen gepackt werden, was die Oberfläche vergrößert.

Stehen die Flossen jedoch zu dicht, kann die thermische Grenzschicht4 von jeder Rippe können sich überlappen. Dadurch wird der Luftstrom gedrosselt, heiße Luft eingeschlossen und die Leistung drastisch reduziert.

| Konvektion Typ | Optimale Lamellenabstände | Begründung |

|---|---|---|

| Natürlich | Breiter | Ermöglicht einen ungehinderten, auftriebsgesteuerten Luftstrom. |

| Erzwungen (Gebläse) | Enger | Ein aktiver Luftstrom überwindet den Widerstand, der durch den geringen Abstand entsteht. |

Lamellen vergrößern die Oberfläche eines Kühlkörpers und verbessern so die Wärmeableitung. Das Design dieser Lamellen - insbesondere ihre Dicke, Höhe und Abstände - ist entscheidend. Diese Geometrie muss für den verfügbaren Luftstrom optimiert werden, um eine maximale Kühlleistung zu erzielen.

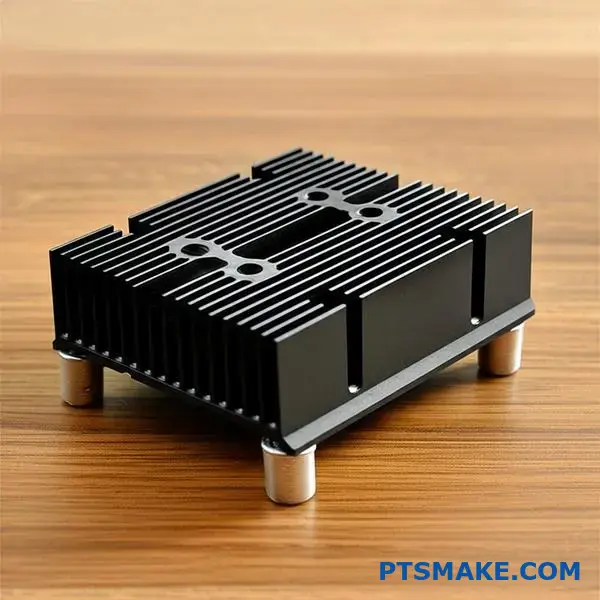

Wie beeinflusst die Oberflächenbeschaffenheit die Leistung von Kühlkörpern?

Oberflächenbehandlungen sind mehr als nur Ästhetik. Sie spielen eine entscheidende Rolle. Die Eloxierung ist zum Beispiel eine beliebte Wahl für einen Aluminiumkühlkörper.

Dieser Prozess verwandelt die Oberfläche. Er verbessert ihre Fähigkeit, Wärme abzustrahlen. Außerdem wird eine Schutzschicht aufgebracht. Schauen wir uns an, wie das funktioniert.

Der Vorteil der Eloxierung

Beim Eloxieren entsteht eine dauerhafte Oxidschicht. Diese Oberfläche verbessert die thermische Leistung und Langlebigkeit erheblich. Sie ist ein wichtiger Faktor bei vielen Konstruktionen.

| Merkmal | Blanke Aluminium | Eloxiertes Aluminium |

|---|---|---|

| Wärmestrahlung | Schlecht | Ausgezeichnet |

| Korrosionsschutzschild | Niedrig | Hoch |

| Oberflächenhärte | Weich | Hart |

Diese einfache Behandlung bietet erhebliche funktionale Verbesserungen. Sie geht über eine einfache Farbänderung hinaus.

Verstärkung der Strahlung durch Anodisierung

Die Eloxierung verbessert die Fähigkeit eines Kühlkörpers, Wärme abzustrahlen, erheblich. Eine blanke Aluminiumoberfläche ist glänzend und reflektierend. Sie hat eine sehr geringe thermische Emissionsgrad5, in der Regel um 0,05. Das bedeutet, dass die Wärmeabgabe durch Strahlung schlecht ist.

Nach dem Eloxieren, insbesondere dem schwarzen Eloxieren, steigt der Emissionsgrad sprunghaft an. Unsere Tests zeigen, dass er auf über 0,85 ansteigen kann. Das macht die Oberfläche zu einem extrem effizienten Kühler. Sie ist perfekt für passive Kühlsysteme, bei denen die Luftbewegung minimal ist.

Schutz vor den Elementen

Ein weiterer wichtiger Vorteil ist die Korrosionsbeständigkeit. Ein Aluminiumkühlkörper kann in feuchten oder rauen Umgebungen korrodieren. Die Eloxalschicht wirkt wie eine harte, nicht leitende Barriere. Dadurch wird das darunter liegende Metall geschützt. Sie gewährleistet langfristige Leistung und Zuverlässigkeit.

Der Konvektionskompromiss

Allerdings gibt es einen kleinen Kompromiss. Die Eloxalschicht ist ein Oxid. Sie ist weniger wärmeleitend als das Aluminium selbst. Dies kann die Wärmeübertragung an die Umgebungsluft durch Konvektion leicht behindern.

Die Auswirkungen sind in der Regel gering. Nach unserer Erfahrung bei PTSMAKE überwiegt der massive Gewinn an Strahlungsleistung oft die geringfügige Verringerung der Konvektionsleistung. Dies gilt insbesondere für Szenarien mit passiver Kühlung.

| Oberflächenbehandlung | Emissionsgrad | Korrosionsbeständigkeit | Konvektionswirkung |

|---|---|---|---|

| Blanke Aluminium | Sehr niedrig | Schlecht | Keine (Baseline) |

| Klar eloxiert | Hoch | Ausgezeichnet | Geringfügig negativ |

| Schwarz eloxiert | Sehr hoch | Ausgezeichnet | Geringfügig negativ |

Die Eloxierung ist ein leistungsfähiges Werkzeug. Sie verbessert die Strahlungskühlung und die Korrosionsbeständigkeit. Sie kann zwar die Konvektion geringfügig reduzieren, aber der Gesamtgewinn an thermischer Leistung ist in der Regel erheblich, insbesondere bei passiven Kühlanwendungen.

Welche grundlegenden Kompromisse gibt es bei der Konstruktion von Kühlkörpern?

Bei jedem Kühlkörperentwurfsprojekt müssen wir eine Reihe von Kompromissen eingehen. Man kann nicht alles maximieren.

Eine bessere Kühlleistung bedeutet oft ein größeres, schwereres und teureres Teil.

Das Ziel ist es, das richtige Gleichgewicht für Ihre spezifische Anwendung zu finden. Hier kommt es wirklich auf die Erfahrung an.

Diese konkurrierenden Faktoren zu verstehen, ist der erste Schritt. Es hilft dabei, realistische Erwartungen festzulegen und den gesamten Entwurfsprozess zu steuern.

Die vier Säulen der Wärmesenke - Kompromisse

Wir beginnen immer mit der Abwägung von vier Schlüsselfaktoren:

- Leistung: Wie gut wird die Wärme abgeleitet?

- Größe/Volumen: Wie viel Platz kann sie einnehmen?

- Gewicht: Wie viel darf das Bauteil wiegen?

- Kosten: Wie hoch ist das Budget für die Produktion?

Diese Säulen sind miteinander verknüpft. Die Änderung einer Säule wirkt sich fast immer auf die anderen aus. Ein Hochleistungs-Aluminiumkühlkörper mit vielen Rippen kostet mehr als ein einfacher Block.

Ausgleich zwischen konkurrierenden Ansprüchen

Jedes Projekt hat seine eigenen Prioritäten. Ein Kühlkörper für ein dichtes Server-Rack hat strenge Größenvorgaben. Ein Kühlkörper für ein tragbares medizinisches Gerät muss leicht sein.

Bei früheren Projekten von PTSMAKE haben wir unseren Kunden dabei geholfen, dies zu bewältigen. Ein Kunde benötigte zum Beispiel eine Lösung für ein kompaktes LED-Beleuchtungssystem. Hohe Leistung war entscheidend, aber der Platz war extrem begrenzt.

Wir konnten nicht einfach mehr Lamellen hinzufügen oder die Basis dicker machen. Stattdessen haben wir verschiedene Aluminiumlegierungen und Fertigungsmethoden untersucht. Außerdem haben wir uns mit der Optimierung des Luftstroms um das Gerät herum beschäftigt. Das endgültige Design war ein Kompromiss. Es erfüllte die thermischen Anforderungen, ohne die Größenbeschränkungen zu überschreiten. Dies erforderte eine sorgfältige Abwägung der Wärmewiderstand6 von verschiedenen Designs.

Dieser Balanceakt ist für ein effektives Wärmemanagement von zentraler Bedeutung.

Hier ist eine einfache Aufschlüsselung, wie diese Faktoren normalerweise zusammenhängen:

| Prioritätsfaktor | Auswirkungen auf die Leistung | Auswirkungen auf Größe/Gewicht | Auswirkungen auf die Kosten |

|---|---|---|---|

| Leistung | Erhöht | Erhöht | Erhöht |

| Größe/Volumen | Verringert | Verringert | Mai Zunahme |

| Gewicht | Verringert | Verringert | Mai Zunahme |

| Kosten | Verringert | Verringert | Verringert |

Letztlich gibt es den perfekten Kühlkörper nicht. Der beste Kühlkörper ist derjenige, der die spezifischen Anforderungen Ihres Produkts perfekt ausbalanciert.

Die Konstruktion von Kühlkörpern ist ein ständiger Balanceakt. Leistung, Größe, Gewicht und Kosten stehen immer in einem Spannungsverhältnis. Die optimale Lösung ist anwendungsspezifisch und erfordert ein klares Verständnis der wichtigsten Einschränkungen und Ziele Ihres Projekts, bevor die Fertigung beginnt.

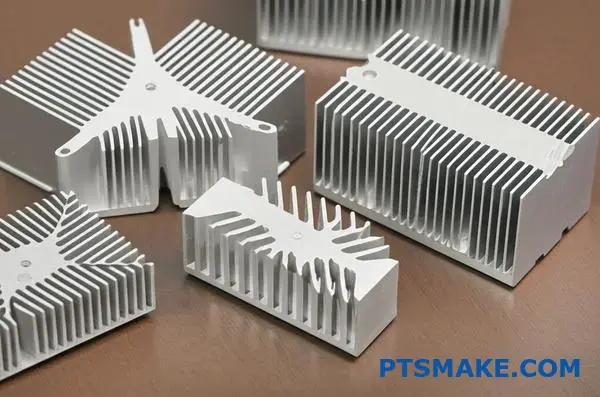

Wie bestimmen die Herstellungsverfahren die Art des Kühlkörpers?

Die Art und Weise, wie ein Aluminiumkühlkörper hergestellt wird, wirkt sich direkt auf seine Leistung und Kosten aus. Das ist der erste Punkt, den wir berücksichtigen. Verschiedene Methoden schaffen unterschiedliche Eigenschaften.

Daraus ergibt sich, welcher Typ für Ihr Projekt geeignet ist. Lassen Sie uns die Haupttypen klassifizieren.

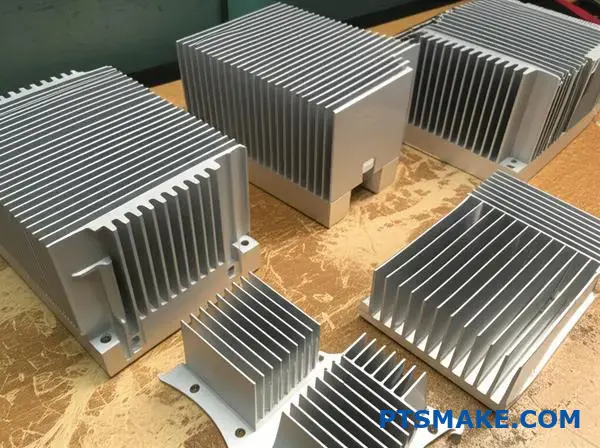

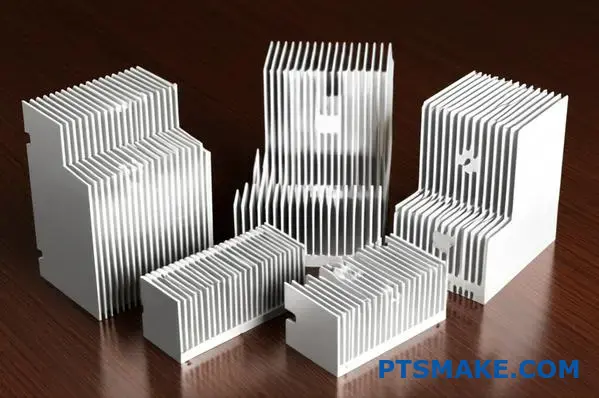

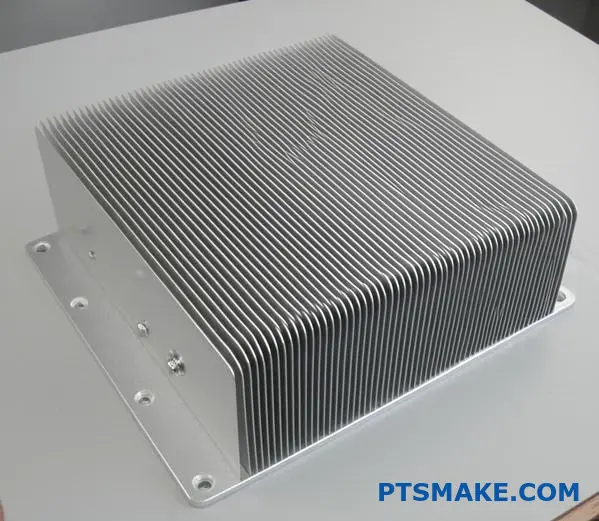

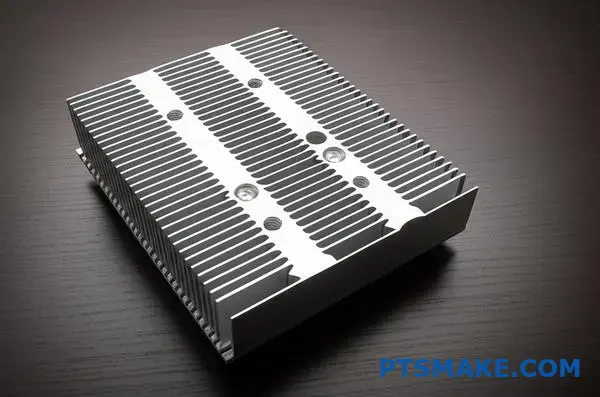

Extrudierte Kühlkörper

Dies ist die gängigste und kostengünstigste Methode. Aluminium wird durch eine Matrize gedrückt, um ein langes, geripptes Profil zu erzeugen. Dieses Verfahren eignet sich für viele Standardanwendungen.

CNC-gefräste Kühlkörper

Für komplexe Geometrien oder Prototypen setzen wir die CNC-Bearbeitung ein. Bei PTSMAKE ist dies unsere Spezialität. Sie bietet völlige Gestaltungsfreiheit, allerdings zu höheren Stückkosten.

Hier ist ein schneller Vergleich:

| Merkmal | Extrusion | CNC-Bearbeitung |

|---|---|---|

| Werkzeugkosten | Hoch | Niedrig / Keine |

| Kosten pro Einheit | Niedrig | Hoch |

| Komplexität | Niedrig | Hoch |

| Vorlaufzeit | Mittel | Schnell |

Neben den grundlegenden Methoden gibt es noch weitere, die spezifische Anforderungen erfüllen. Bei der Auswahl geht es immer um ein Gleichgewicht zwischen Leistung, Volumen und Budget. Jedes Verfahren hat klare Kompromisse.

Druckgegossene und geschmiedete Kühlkörper

Beim Druckguss werden komplexe 3D-Formen durch Einspritzen von geschmolzenem Metall in eine Form hergestellt. Es eignet sich hervorragend für Großserienaufträge, bei denen komplizierte Formen benötigt werden. Denken Sie an Gehäuse, die auch als Kühlkörper dienen.

Beim Schmieden hingegen wird Aluminium unter hohem Druck gepresst. Durch dieses Verfahren wird die Kornstruktur des Materials verbessert. Das Ergebnis ist eine bessere Wärmeleitfähigkeit im Vergleich zum Druckguss.

Wesentliche Unterschiede

Für Hochleistungs-LEDs wird häufig das Schmieden bevorzugt. Die Materialintegrität ist einfach besser. Druckguss kann leichte innere Porosität aufweisen, die die Wärmeübertragung behindern kann.

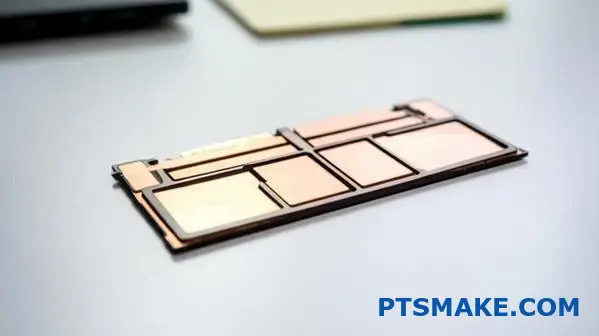

Kühlkörper mit abgeschnittenen und verklebten Lamellen

Beim Schälen werden dünne Rippen aus einem massiven Aluminiumblock herausgeschnitten. Bei diesem Verfahren wird eine hohe Lamellendichte ohne Grenzflächenmaterial zwischen Lamelle und Basis erreicht. Dies verbessert die Wärmeübertragung.

Geklebte Lamellen sind für großflächige Anwendungen gedacht. Einzelne Lamellen werden mit Epoxidharz oder durch Hartlöten an einer Basis befestigt. Dies ermöglicht sehr große Kühlkörper und sogar das Mischen von Materialien, wie z. B. die Verwendung von Kupferlamellen auf einer Aluminiumbasis zur Optimierung der Leistung. Der Prozess des Verbindens führt zu einem Wärmewiderstand, der bei der Konstruktion berücksichtigt werden muss. Wir haben festgestellt, dass die Bildseitenverhältnis7 der Lamellen kann bei geklebten Konstruktionen viel höher sein.

Ein Blick auf diese fortschrittlichen Methoden:

| Methode | Hauptvorteil | Beste Anwendung |

|---|---|---|

| Druckgießen | Komplexe 3D-Formen | Hochvolumige Elektronik |

| Schmieden | Hohe Wärmeleitfähigkeit | Leistungsstarke Beleuchtung |

| Skiving | Hohe Lamellendichte | Kompakte, leistungsstarke Systeme |

| Gebundene Flosse | Sehr große Größen | Leistungsstarke Industrieanlagen |

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend. Es ist ein Gleichgewicht zwischen den thermischen Anforderungen, der Komplexität des Designs, dem Produktionsvolumen und den Kosten. Jedes Verfahren, von der Extrusion bis zum Schmieden, bietet eine einzigartige Lösung für die Herausforderungen des Wärmemanagements.

Was sind die konstruktiven Grenzen von Kühlkörpern aus stranggepresstem Aluminium?

Das Extrusionsverfahren selbst gibt klare Gestaltungsregeln vor. Wir können nicht einfach jede beliebige Form schaffen, die wir uns vorstellen.

Diese Grenzen ergeben sich aus der Physik des Pressens von Aluminium durch eine Stahlmatrize. Die Stärke der Matrize ist ein wichtiger Faktor. Das Gleiche gilt für die Art und Weise, wie die Aluminiumlegierung unter Druck fließt.

Die Kenntnis dieser Grenzen ist der Schlüssel für ein effektives Wärmemanagement. So lassen sich später kostspielige Umgestaltungen vermeiden.

Wichtige Prozessbeschränkungen

Im Folgenden finden Sie einige gängige Zwänge, mit denen wir bei PTSMAKE arbeiten:

| Einschränkung | Typischer Leitfaden |

|---|---|

| Maximale Breite | ~500 mm (20 Zoll) |

| Minimale Lamellendicke | ~0,5 mm (0,02 Zoll) |

| Seitenverhältnis der Flosse (H:G) | Bis zu 15:1 |

Diese Zahlen sind allgemeine Richtlinien. Sie können je nach der spezifischen Legierung und der verwendeten Extrusionsanlage variieren.

Lassen Sie uns untersuchen, wie sich diese Beschränkungen auf Ihren Entwurf auswirken. Dünne Rippen vergrößern die Oberfläche, sind aber empfindlich. Wenn die Rippen zu dünn sind, können sie sich während des Extrusionsprozesses verbiegen oder brechen. Dies ist ein häufiges Problem, bei dem wir unseren Kunden helfen.

Die Herausforderung des Seitenverhältnisses

Das Seitenverhältnis von Höhe zu Spalt ist entscheidend. Ein höheres Verhältnis bedeutet mehr Oberfläche bei geringerem Platzbedarf. Es ist jedoch schwierig, Aluminium in hohe, schmale Kanäle zu pressen. Das Material kann zu schnell abkühlen, was zu unvollständigen Füllungen oder Defekten führt.

Auswirkungen auf die thermische Leistung

Diese Einschränkung wirkt sich direkt auf die Kühlleistung eines Aluminiumkühlkörpers aus. Sie schränkt ein, wie effektiv die Wärme durch die Luft abgeführt wird Konvektion8. Ein schlechter Luftstrom zwischen hohen, dichten Lamellen kann zu Taschen mit heißer, stagnierender Luft führen. Dies verringert die Gesamtleistung.

Diese Faktoren erzwingen einen Kompromiss zwischen dem idealen thermischen Design und dem, was herstellbar ist.

| Begrenzung | Design Auswirkungen | Thermische Konsequenz |

|---|---|---|

| Minimale Lamellendicke | Grenzwerte für Flossendichte und -anzahl | Weniger Gesamtoberfläche für Verlustleistung |

| Maximales Seitenverhältnis | Begrenzt die Höhe und den Abstand der Lamellen | Kann den natürlichen Luftstrom und die Kühlung behindern |

| Maximale Breite | Begrenzt die Gesamtgröße des Kühlkörpers | Für große Geräte sind möglicherweise mehrere Teile erforderlich |

Bei PTSMAKE analysieren wir diese Kompromisse frühzeitig. Wir helfen Ihnen bei der Optimierung Ihres Designs innerhalb realer Grenzen. Dies gewährleistet sowohl Leistung als auch Herstellbarkeit.

Bei der Extrusion gibt es physikalische Grenzen wie Breite, Lamellendicke und Seitenverhältnis. Diese Einschränkungen wirken sich direkt auf das thermische Design und die Herstellbarkeit aus und erfordern ein sorgfältiges Gleichgewicht zwischen idealer Leistung und den praktischen Möglichkeiten des Verfahrens.

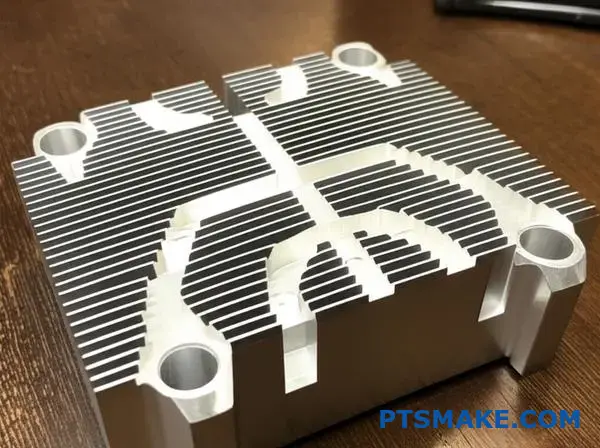

Bei welchen Anwendungen sind CNC-gefräste Kühlkörper überlegen?

Die CNC-Bearbeitung ist nicht immer die erste Wahl. In bestimmten Fällen ist sie jedoch die bessere Methode.

Sie zeichnet sich dort aus, wo andere Methoden versagen. Dies gilt insbesondere für individuelle Entwürfe.

Wenn Präzision das A und O ist

Bei komplexen Geometrien ist die maschinelle Bearbeitung unschlagbar. Denken Sie an Kühlkörper mit einzigartigen Rippenmustern oder integrierten Merkmalen.

Geschwindigkeit und Flexibilität

Rapid Prototyping ist ein Schlüsselbereich. Mit CNC können wir schnell Funktionsprototypen für Tests und Validierung erstellen. Dies ist für die Entwicklung neuer Produkte von entscheidender Bedeutung.

Ideal sind auch Kleinserien. Sie vermeiden die hohen Anfangskosten, die mit anderen Verfahren wie Gießen oder Strangpressen verbunden sind.

| Szenario | Vorteile der CNC-Bearbeitung | Beschränkung anderer Methoden |

|---|---|---|

| Komplexe Geometrie | Hohe Präzision, Gestaltungsfreiheit | Einschränkungen bei den Werkzeugen |

| Schnelles Prototyping | Schneller Durchlauf, keine Werkzeugbestückung | Langsam, hohe Einrichtungskosten |

| Läufe mit geringem Volumen | Kostengünstig, keine Schimmelkosten | Teuer für kleine Chargen |

Die CNC-Bearbeitung bietet eine unübertroffene Designfreiheit. Dies ermöglicht es Ingenieuren, Kühlkörper zu entwickeln, die perfekt auf ihre Anforderungen an das Wärmemanagement zugeschnitten sind.

Bei PTSMAKE arbeiten wir oft an Projekten, bei denen Lösungen von der Stange einfach nicht funktionieren. Das ist der Punkt, an dem die maschinelle Bearbeitung wirklich glänzt.

Aufwändige und integrierte Designs

Denken Sie an einen Aluminiumkühlkörper für eine dichte Elektronikplatine. Möglicherweise werden unterschiedlich hohe Rippen, gebogene Profile oder spezielle Ausschnitte benötigt, um andere Komponenten zu vermeiden.

CNC kann diese komplizierten Formen mit engen Toleranzen herstellen. Dies gewährleistet optimalen Kontakt und Wärmeübertragung dort, wo es am wichtigsten ist.

Ein weiterer großer Vorteil ist die Funktionsintegration. Wir können Befestigungslöcher, Abstandsgewinde und Steckerausschnitte direkt in den Kühlkörper einarbeiten. So entsteht ein einziges, robustes Teil. Es vereinfacht die Montage und reduziert die Gesamtzahl der Komponenten. Dieser Prozess stützt sich oft auf fortschrittliche Werkzeugwegoptimierung9 um effizient zu sein.

Prototyping und Kleinserien

Wenn Sie ein neues Design testen, ist Schnelligkeit entscheidend. Dank CNC-Bearbeitung können wir einen einzelnen Prototyp oder eine Kleinserie innerhalb von Tagen, nicht Wochen, herstellen.

Diese kurze Bearbeitungszeit ist von unschätzbarem Wert für die iterative Entwicklung und Prüfung. Sie können die thermische Leistung schnell validieren und Anpassungen vornehmen. Bei der Kleinserienfertigung bleibt die Bearbeitung kosteneffizient, da teure Werkzeuge umgangen werden.

Die nachstehende Tabelle zeigt, wo die maschinelle Bearbeitung in der Regel gewinnt.

| Anmeldung | CNC-Bearbeitung | Extrusion | Gießen |

|---|---|---|---|

| Prototypen | Ausgezeichnet | Nicht geeignet | Nicht geeignet |

| Geringes Volumen | Ausgezeichnet | Schlecht | Schlecht |

| Komplexe Flossen | Ausgezeichnet | Begrenzt | Gut |

| Integrierte Funktionen | Ausgezeichnet | Schlecht | Begrenzt |

Im Wesentlichen ist die CNC-Bearbeitung die ideale Lösung für kundenspezifische, komplexe und in kleinen Stückzahlen hergestellte Wärmesenken. Sie bietet die Präzision für komplizierte Geometrien und die Flexibilität für schnelles Prototyping und integrierte Funktionen. Diese Methode gewährleistet eine optimale thermische Leistung ohne kostspielige Werkzeuge.

Was kennzeichnet einen Kühlkörper mit geschlitzten Rippen?

Das Schälverfahren ist wirklich einzigartig. Dabei werden buchstäblich dünne Rippen aus einem massiven Metallblock, in der Regel Kupfer oder Aluminium, geschabt. Mit dieser Methode können wir Rippen mit sehr hoher Dichte herstellen.

Diese Rippen bleiben Teil der ursprünglichen Basis. So entsteht ein nahtloser Wärmepfad.

Die Schälmethode erklärt

Erstellen von High-Density-Finnen

Ein spezielles Schneidewerkzeug schält jede Flosse. Es hebt sie an und biegt sie vertikal. Das Ergebnis ist eine hocheffiziente Rippenstruktur ohne jegliche Fugen.

| Merkmal | Taucherflosse | Stranggepresste Flosse |

|---|---|---|

| Rippendichte | Sehr hoch | Mäßig |

| Basis Joint | Keine | Keine |

| Material | Kupfer/Aluminium | Aluminium |

Dieses Verfahren macht aus Aluminium einen außergewöhnlichen Kühlkörper für enge Räume.

Leistungs- und Kostenanalyse

Bei der Auswahl eines Kühlkörpers sind Leistung und Kosten entscheidend. Abgeschrägte Rippen bieten eine erstklassige Wärmeleistung. Das liegt daran, dass sie ein hohes Seitenverhältnis und keine Schnittstelle zwischen der Rippe und dem Sockel haben.

Bei Kühlkörpern mit geklebten Lamellen, einer weiteren Hochleistungsoption, werden die einzelnen Lamellen auf einem Sockel befestigt. Dies schafft eine potenzielle Widerstand der thermischen Schnittstelle10 an der Verbindungsstelle, was das Schälen vermeidet. Dies ist ein kleines Detail, das bei anspruchsvollen Anwendungen einen großen Unterschied machen kann.

Vergleich des thermischen Wirkungsgrads

Unsere Tests haben ergeben, dass geschälte Lamellen deutlich besser abschneiden als extrudierte Lamellen. Dies gilt insbesondere dort, wo der Luftstrom begrenzt ist. Sie bieten mehr Oberfläche bei gleichem Volumen.

Kostenüberlegungen

Die Extrusion ist in der Regel die kostengünstigste Methode für die Großserienproduktion. Es hat geringere Werkzeugkosten. Das Schälen erfordert einen präziseren, langsameren Prozess, der die Stückkosten erhöhen kann. Geklebte Rippen liegen oft irgendwo dazwischen.

Bei PTSMAKE beraten wir unsere Kunden bei diesen Abwägungen. Wir helfen ihnen bei der Auswahl der besten Lösung für ihr Budget und ihre Leistungsanforderungen, egal ob es sich um einen kundenspezifischen Aluminiumkühlkörper oder ein anderes Design handelt.

| Kühlkörpertyp | Thermische Leistung | Relative Kosten | Am besten für |

|---|---|---|---|

| Taucherflosse | Ausgezeichnet | Hoch | Leistungsstarke, kompakte Geräte |

| Stranggepresste Flosse | Gut | Niedrig | Allgemeiner Zweck, hohes Volumen |

| Gebundene Flosse | Sehr gut | Mittel-Hoch | Große Wärmesenken, kundenspezifische Formen |

Kühlkörper mit geschlitzten Lamellen bieten aufgrund ihres einteiligen, hochdichten Lamellendesigns eine hervorragende thermische Leistung. Dies ist im Vergleich zu extrudierten Kühlkörpern mit höheren Kosten verbunden, vermeidet aber den Verbindungswiderstand, der bei geklebten Alternativen auftritt, was sie ideal für anspruchsvolle Anwendungen macht.

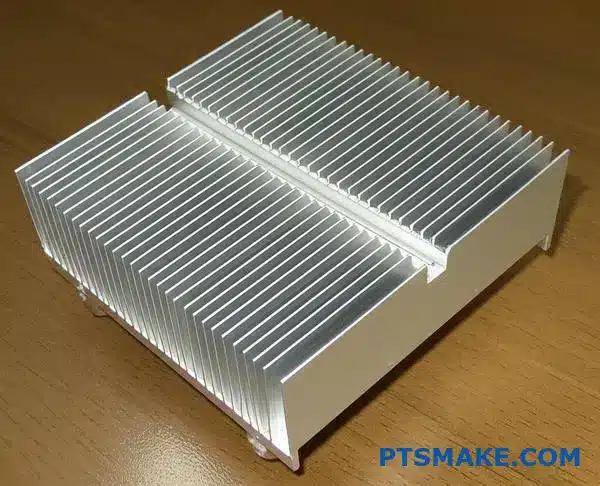

Wie überwinden geklebte Lamellenkühlkörper die Grenzen der Extrusion?

Geklebte Kühlrippen bieten eine clevere Lösung. Sie überwinden die Designgrenzen von einteiligen Strangpressprofilen. Anstatt Metall durch eine Matrize zu pressen, fügen wir sie zusammen.

Die einzelnen Lamellen sind an einer Grundplatte befestigt. Diese Bauweise eröffnet neue Gestaltungsmöglichkeiten. Sie ermöglicht höhere und dichter gepackte Rippen.

Geklebte vs. extrudierte Flossen

| Merkmal | Gebundene Flosse | Stranggepresste Flosse |

|---|---|---|

| Flossenhöhe | Sehr hoch | Begrenzt |

| Rippendichte | Hoch | Begrenzt |

| Material-Mix | Ja | Nein |

| Kosten | Höher | Unter |

Dieser Ansatz gibt uns eine größere Gestaltungsfreiheit für komplexe thermische Herausforderungen.

Die Kunst des Bauens

Die Magie der geklebten Kühlrippen liegt in ihrer Montage. Wir stellen den Sockel und die Rippen separat her. Dies ermöglicht eine Optimierung der einzelnen Komponenten, bevor sie zusammengefügt werden. Die Rippen werden in der Regel gestanzt oder geschält.

Dann werden sie mit Methoden wie thermischem Epoxid oder Hartlöten an der Basis befestigt. Dies gewährleistet eine starke mechanische und thermische Verbindung zwischen den Teilen.

Höhere Bildseitenverhältnisse erschließen

Diese Methode ermöglicht ein viel höheres Seitenverhältnis. Die Extrusion ist dadurch begrenzt, wie dünn und hoch die Rippen sein können. Bei geklebten Rippen gibt es diese Einschränkung nicht.

Wir können die Lamellen viel höher machen und sie näher beieinander anordnen. Dadurch vergrößert sich die für die Wärmeableitung verfügbare Oberfläche drastisch. Das ist ein entscheidender Vorteil für Hochleistungsanwendungen, bei denen der Platz knapp ist. Die überlegene Wärmeleitfähigkeit11 einiger Materialien kann auf diese Weise voll ausgeschöpft werden.

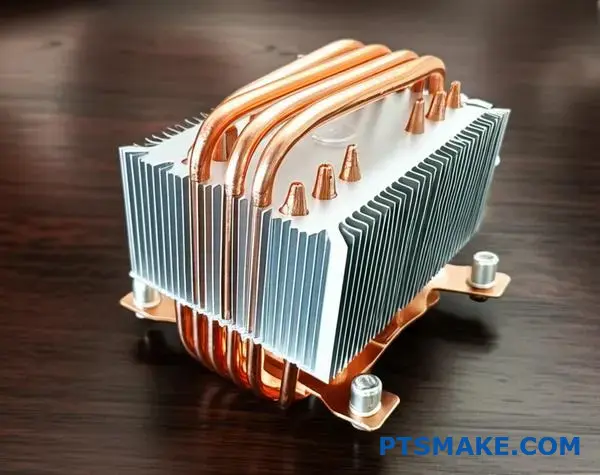

Kombination ungleicher Metalle

Ein weiterer großer Vorteil ist die Verwendung verschiedener Metalle. Bei PTSMAKE entwerfen wir oft Lösungen mit einer Kupferbasis und Aluminiumlamellen. Kupfer zieht die Wärme schnell von der Quelle ab.

Die leichten Aluminiumlamellen leiten dann die Wärme effizient an die Luft ab. Diese Kombination optimiert sowohl die Leistung als auch das Gewicht. Ein Standardkühlkörper aus stranggepresstem Aluminium kann diesen hybriden Vorteil nicht bieten.

| Komponente | Optimales Material | Grund |

|---|---|---|

| Basis | Kupfer | Hohe Wärmeleitfähigkeit |

| Flossen | Aluminium | Geringes Gewicht, gute Wärmeableitung |

Kühlkörper mit geklebten Rippen durchbrechen die traditionellen Grenzen der Extrusion. Sie ermöglichen höhere, dichtere Rippen und den strategischen Einsatz unterschiedlicher Metalle. Diese Kombination führt zu einer hervorragenden thermischen Leistung für anspruchsvolle Anwendungen.

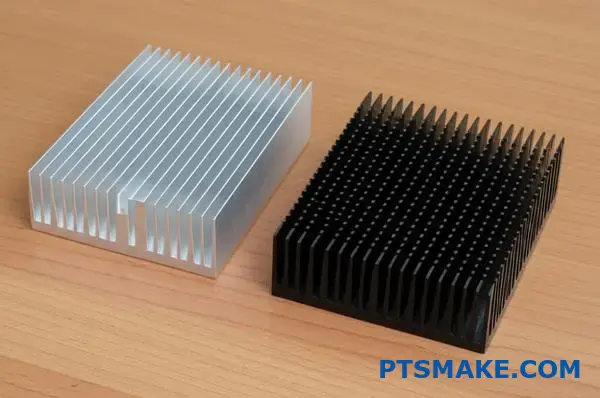

Welche verschiedenen Arten der Oberflächenanodisierung von Kühlkörpern gibt es?

Bei der Wahl einer Eloxaloberfläche geht es oft um die Frage: klar oder schwarz? Dabei geht es um mehr als nur um Ästhetik. Ihre Wahl wirkt sich direkt auf die thermische Leistung aus.

Die klare Eloxierung schützt das Aluminium. Es behält das ursprüngliche metallische Aussehen. Die schwarze Eloxierung bietet jedoch noch mehr. Es verbessert die Fähigkeit des Kühlkörpers, Wärme abzustrahlen.

Die wichtigsten Unterschiede auf einen Blick

Diese Entscheidung hängt von den spezifischen Anforderungen Ihres Produkts ab. Geht es nur um Schutz oder auch um Wärmemanagement?

| Merkmal | Klar (natürlich) eloxiert | Schwarz eloxiert |

|---|---|---|

| Primäre Zielsetzung | Korrosions- und Verschleißfestigkeit | Erhöhte Wärmestrahlung |

| Erscheinungsbild | Natürliche metallische Oberfläche | Mattes oder glänzendes Schwarz |

| Wärmeübertragung | Gut | Ausgezeichnet (für Strahlung) |

Der eigentliche Leistungsunterschied liegt in der Wärmeabstrahlung. Alle Gegenstände strahlen Wärmeenergie ab. Aber manche Oberflächen können das viel besser als andere. Hier glänzt die schwarze Eloxierung.

Die Rolle des Oberflächenemissionsgrads

Ein blanker Aluminiumkühlkörper ist ein schlechter Kühler. Seine glänzende Oberfläche reflektiert die Wärme, anstatt sie abzugeben. Das Eloxieren ändert dies dramatisch.

Bei diesem Verfahren entsteht eine poröse Oxidschicht. Beim schwarzen Eloxieren füllt ein Farbstoff diese Poren. Das Ergebnis ist eine Oberfläche mit sehr hoher Emissionsgrad12.

Ein höherer Emissionsgrad bedeutet, dass die Oberfläche die Wärme effektiver abstrahlen kann. In unseren Tests haben schwarz eloxierte Oberflächen in passiven Kühlszenarien durchweg besser abgeschnitten als klare oder blanke Oberflächen. Dies ist besonders wichtig bei Systemen mit begrenztem Luftstrom. Hier wird die Strahlung zu einer wichtigen Art der Wärmeübertragung.

Vergleich des Emissionsgrads

Unsere Ergebnisse zeigen, wie signifikant die Veränderung ist. Das macht die schwarze Eloxierung zu einem funktionalen, nicht nur kosmetischen Upgrade.

| Oberflächenbehandlung | Typischer Emissionsgrad |

|---|---|

| Blankes poliertes Aluminium | ~0.05 |

| Klar eloxiertes Aluminium | ~0.80 |

| Schwarz eloxiertes Aluminium | ~0.95 |

Für Hochleistungsanwendungen, insbesondere bei natürlicher Konvektion, ist die schwarze Eloxierung die beste Wahl, die wir bei PTSMAKE empfehlen.

Zusammenfassend lässt sich sagen, dass das klare Eloxieren Schutz bietet und gleichzeitig ein metallisches Aussehen bewahrt. Die schwarze Eloxierung bietet den gleichen Schutz, bringt aber einen entscheidenden thermischen Vorteil, da sie die Wärmeabstrahlung maximiert. Dies macht es ideal für anspruchsvolle passive Kühlanwendungen.

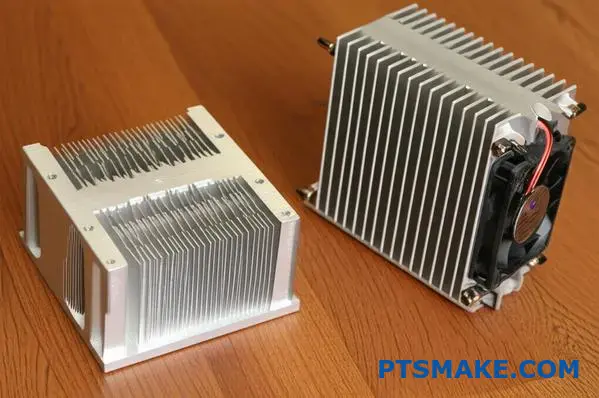

Wie lässt sich ein Entwurf im Hinblick auf Kosten und Leistung optimieren?

Schauen wir uns eine praktische Fallstudie an. Wir müssen einen 50-W-Prozessor kühlen. Dies ist eine häufige Herausforderung.

Wir haben zwei verschiedene Optionen. Die erste ist ein komplexer, hochleistungsfähiger Kühlkörper aus gefrästem Aluminium. Die zweite ist ein einfacher, größerer stranggepresster Kühlkörper in Verbindung mit einem Lüfter.

Diese Entscheidung verdeutlicht das zentrale technische Dilemma. Sie müssen Kosten, Größe und Leistung gegeneinander abwägen. Lassen Sie uns diese direkt vergleichen.

| Merkmal | Lösung A: Bearbeitet | Lösung B: Stranggepresst + Ventilator |

|---|---|---|

| Leistung | Hoch (passiv) | Mäßig (aktiv) |

| Komplexität | Hoch | Niedrig |

| Größe | Kompakt | Größere |

| Stücklistenkosten | Höher | Unter |

Ein tieferer Einblick in die Trade-Offs

Die Wahl der richtigen Kühllösung erfordert einen detaillierten Blick auf mehrere Faktoren. Jeder Weg hat einzigartige Auswirkungen auf das Endprodukt.

Stücklistenkosten und Fertigungskomplexität

Der kundenspezifisch bearbeitete Kühlkörper ist ein einzelnes, kompliziertes Teil. Seine Kosten werden durch die CNC-Bearbeitungszeit und den Materialausschuss bestimmt. Bei PTSMAKE optimieren wir die Werkzeugwege, um dies in den Griff zu bekommen, aber die Vorabkosten sind höher.

Die stranggepresste Lösung scheint zunächst billiger zu sein. Das Extrusionsverfahren ist bei einfachen Profilen sehr kostengünstig. Allerdings müssen Sie die Kosten für das Gebläse, die Befestigungsmittel und die Montagearbeit in die Stückliste aufnehmen.

Größe, Leistung und Verlässlichkeit

Das maschinell bearbeitete Teil bietet eine hervorragende passive Kühlung in einem kleineren Gehäuse. Es ist ideal für kompakte Geräte, bei denen der Platz knapp ist. Sein Design kann in Bezug auf Luftstrom und Oberfläche stark optimiert werden.

Das stranggepresste Waschbecken plus Lüfter ist sperriger. Er benötigt mehr Volumen. Die Kühlleistung hängt vom Lüfter ab, der Strom verbraucht und Lärm verursacht. Diese aktive Kühlung trägt zur Senkung der Gesamtkosten bei. Wärmebeständigkeit13 führt aber eine kritische Schwachstelle ein.

Ein massives, bearbeitetes Teil hat keine beweglichen Teile. Es ist unglaublich zuverlässig. Der Lüfter der zweiten Option hat jedoch eine begrenzte Lebensdauer und kann ausfallen, was das gesamte System gefährden kann.

| Faktor | Bearbeiteter Kühlkörper | Extrudierter Kühlkörper + Lüfter |

|---|---|---|

| Herstellung | Komplexes CNC-Fräsen | Einfache Extrusion, plus Montage |

| Verlässlichkeit | Extrem hoch (passiv) | Niedriger (Lüfter ist ein Fehlerpunkt) |

| Wartung | Keine erforderlich | Lüfter muss möglicherweise ausgetauscht werden |

| Fußabdruck | Kleiner, kompakter | Größer, erfordert mehr Volumen |

Die maschinell gefertigte Spüle bietet erstklassige Zuverlässigkeit und Leistung in einer kompakten Form. Die stranggepresste Spüle mit Lüfter senkt die Anschaffungskosten, birgt aber Risiken hinsichtlich der Zuverlässigkeit und benötigt mehr Platz. Die beste Wahl hängt von den spezifischen Prioritäten Ihres Projekts ab.

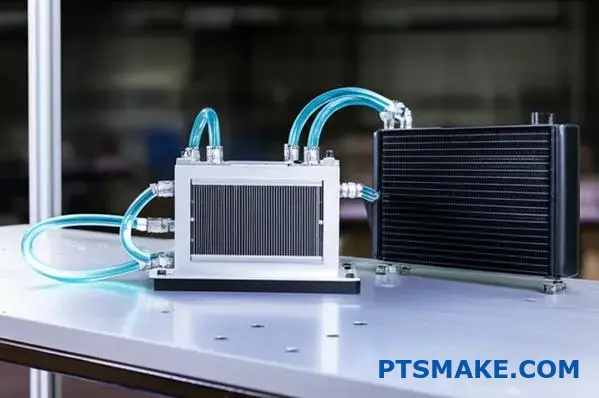

Wann sollten Sie Flüssigkeitskühlung der Luftkühlung vorziehen?

Wann ist es also Zeit für einen Wechsel? Die Entscheidung, von Luft- auf Flüssigkeitskühlung umzusteigen, ist nicht immer einfach.

Es gibt einen praktischen Übergangspunkt. An diesem Punkt beginnt selbst der fortschrittlichste kundenspezifische Aluminiumkühlkörper zu versagen.

Bei PTSMAKE analysieren wir mehrere Schlüsselfaktoren. Wir betrachten die Wärmedichte, die Gesamtstromlast, den verfügbaren Platz und die Geräuschanforderungen. So können wir unsere Kunden bei der Auswahl der effektivsten Lösung unterstützen.

Die Entscheidung über den Übergangspunkt erfordert einen Blick auf die Anforderungen der jeweiligen Anwendung. Es geht nicht nur darum, was "besser" ist, sondern auch darum, was für die jeweilige Aufgabe geeignet ist.

Analyse der wichtigsten Leistungsmetriken

Der Übergangspunkt wird oft durch einige kritische Parameter definiert. Wenn einer oder mehrere dieser Parameter an ihre Grenzen stoßen, ist die Flüssigkeitskühlung die bessere Wahl. Die thermische Leistungsdichte14 ist ein entscheidender Faktor in diesem Bewertungsprozess.

Wärmebelastung und Dichte

Hochleistungskomponenten erzeugen heute immense Wärme auf kleinem Raum. Wenn die Leistungsdichte 100 W/cm² übersteigt, haben Luftkühler oft Schwierigkeiten, die Wärme effektiv abzuleiten. Die Flüssigkeitskühlung leistet hier hervorragende Arbeit und leitet die Wärme direkt ab.

Platz- und Lärmbeschränkungen

Ein leistungsfähiger Luftkühler benötigt einen großen Aluminiumkühlkörper und einen Lüfter, die sehr sperrig sein können. Flüssigkeitskühlsysteme leiten die Wärme an einen Radiator weiter. Dies ermöglicht eine größere Designflexibilität bei kompakten Systemen. Außerdem werden die Lüfter von Luftkühlern bei hohen Wärmelasten sehr laut. Flüssigkeitskühlsysteme können oft mit langsameren, leiseren Lüftern effizienter kühlen.

| Faktor | Luftkühlung (Advanced Aluminum) | Flüssigkeitskühlung | Wann der Crossover erfolgt |

|---|---|---|---|

| Wärmedichte | Wirksam bis zu ~100 W/cm² | Hervorragend über 100 W/cm² | Komponenten mit hoher Leistungsdichte |

| Gesamte Wärmelast | Wird bei >250W TDP sperrig | Verwaltet >400W TDP effektiv | Systeme mit High-TDP-Prozessoren |

| Platzbeschränkungen | Benötigt viel Platz an der Quelle | Flexible Platzierung der Heizkörper | Kompakte oder dichte Produktdesigns |

| Akustischer Lärm | Kann bei hoher Belastung laut sein | Generell leiser bei hoher Belastung | Anwendungen, die ein geringes Rauschen erfordern |

Der Übergangspunkt ist erreicht, wenn Faktoren wie hohe Wärmedichte, geringer Platzbedarf oder niedrige Geräuschanforderungen kritisch werden. In diesem Stadium wiegen die überlegene thermische Leistung und die Designflexibilität der Flüssigkeitskühlung die höhere Komplexität und die Kosten auf.

Wie wirkt sich die Höhe auf die Leistung von Kühlkörpern aus?

In größeren Höhen sinkt der atmosphärische Druck. Dadurch breiten sich die Luftmoleküle aus, was zu einer geringeren Luftdichte führt.

Diese "dünnere" Luft kann weniger effektiv Wärme von einer Oberfläche abführen.

Für einen Aluminiumkühlkörper bedeutet dies, dass seine Fähigkeit, Komponenten zu kühlen, erheblich eingeschränkt ist. Die Leistung muss für Anwendungen in großen Höhen angepasst werden.

Luftdichte und Höhenlage

Je höher man kommt, desto dünner wird die Luft. Dies wirkt sich direkt auf die Kühlleistung aus.

| Höhenlage | Luftdichte (ca. % von Meereshöhe) |

|---|---|

| Meeresspiegel | 100% |

| 1.500 m (5.000 ft) | 86% |

| 3.000 m (10.000 ft) | 74% |

Diese Reduzierung ist ein entscheidender Faktor bei der thermischen Auslegung von Elektronik, die in der Luftfahrt oder in Gebirgsregionen eingesetzt wird.

Die Physik der konvektiven Abkühlung in großer Höhe

Wärmesenken beruhen auf Konvektion. Luft strömt über die Lamellen, nimmt Wärme auf und führt sie ab. Die Effizienz dieses Prozesses hängt von der Luftdichte ab.

Weniger Luftmoleküle in großen Höhen bedeuten weniger Masse, um Wärmeenergie zu absorbieren und zu transportieren.

Dies führt zu einer direkten Verringerung der konvektiver Wärmeübergangskoeffizient15, eine wichtige Kennzahl für die Kühlleistung. Unsere Tests haben ergeben, dass diese Verringerung nicht linear verläuft und in extremen Höhen noch stärker ausfällt.

Warum Derating notwendig ist

Da die Kühlung weniger effektiv ist, wird ein Kühlkörper, der für den Betrieb auf Meereshöhe ausgelegt ist, in großer Höhe die Leistungsziele nicht erreichen. Dies führt zu einer Überhitzung der Komponenten.

Um dies zu kompensieren, müssen die Ingenieure den Kühlkörper "deraten". Dazu muss ein größerer Kühlkörper gewählt oder der Luftstrom mit stärkeren Lüftern erhöht werden, um die erforderliche Kühlung zu erreichen.

| Höhenlage | Typischer Leistungsminderungsfaktor |

|---|---|

| Meeresspiegel | 1,0 (Basislinie) |

| 1.500 m (5.000 ft) | ~0.9 |

| 3.000 m (10.000 ft) | ~0.8 |

Bei früheren Projekten von PTSMAKE haben wir Kunden aus der Luft- und Raumfahrt sowie der Telekommunikation dabei geholfen, diese Faktoren zu berücksichtigen und die Zuverlässigkeit ihrer Produkte unabhängig von der Einsatzhöhe zu gewährleisten.

In größeren Höhen verringert die geringere Luftdichte die konvektive Kühlleistung. Dies führt zu einer direkten Verschlechterung der Leistung von Kühlkörpern. Daher ist es wichtig, thermische Lösungen zu reduzieren, um eine Überhitzung der Komponenten zu verhindern und die langfristige Zuverlässigkeit des Endprodukts zu gewährleisten.

Wie entwirft man einen kundenspezifischen Kühlkörper im Hinblick auf seine Herstellbarkeit (DFM)?

Eine DFM-Checkliste ist für jedes kundenspezifische Extrusionsprojekt unerlässlich. Sie verhindert kostspielige Fehler und Produktionsverzögerungen. Betrachten Sie sie als Ihren Fahrplan für ein erfolgreiches Teil.

Ihr Hauptziel ist es, den Entwurf für die Fertigung zu vereinfachen. Bei PTSMAKE begleiten wir unsere Kunden durch diesen Prozess. Wir konzentrieren uns auf Schlüsselbereiche, um sicherzustellen, dass das Endprodukt sowohl effektiv als auch wirtschaftlich ist.

Einheitliche Wandstärken

Es ist wichtig, die Wandstärken konstant zu halten. Dies gewährleistet einen gleichmäßigen Materialfluss und eine gleichmäßige Kühlung während des Strangpressens. Es verhindert Verformungen und Schwachstellen im fertigen Aluminiumkühlkörper.

Vermeiden von scharfen Ecken

Verwenden Sie stets großzügige Radien an Innen- und Außenecken. Scharfe Ecken erzeugen Spannungspunkte im Strangpresswerkzeug. Dies kann zum Ausfall der Matrize und zu höheren Werkzeugkosten führen.

Grenzwerte für das Seitenverhältnis

Das Verhältnis von Lamellenhöhe zu Spaltbreite ist wichtig. Wird dieses Verhältnis zu weit getrieben, wird die Matrize schwach und bruchgefährdet. Wir arbeiten mit unseren Kunden zusammen, um das optimale Gleichgewicht zu finden.

Eine einfache Checkliste kann einen großen Unterschied machen.

| DFM-Kontrollpunkt | Empfehlung | Grund |

|---|---|---|

| Wanddicke | Einheitlichkeit bewahren | Verhindert Verformung und Stress |

| Ecken | Radien hinzufügen (>0,5mm) | Erhöht die Lebensdauer der Stümpfe |

| Bildseitenverhältnis | Einhaltung von Grenzwerten (z. B. <10:1) | Gewährleistet die Festigkeit der Matrize |

| Toleranzen | Nur bei Bedarf angeben | Reduziert die Bearbeitungskosten |

Über die Grundlagen hinaus tauchen wir tiefer in das Strangpressverfahren selbst ein. Ein gut konzipiertes Profil berücksichtigt nicht nur die endgültige Form, sondern auch, wie das Aluminium durch die Matrize fließen wird. Hier zahlt sich Erfahrung wirklich aus.

Abgleich von Features mit dem Extrusionsfluss

Die Merkmale sollten mit der Extrusionsrichtung übereinstimmen. Dies sorgt für ein stabileres Teil und eine glattere Oberfläche. Vermeiden Sie komplexe, quer verlaufende Features, die eine umfangreiche Nachbearbeitung erfordern. Dies verursacht unnötige Kosten und Zeit.

Entwerfen für die Nachbearbeitung

Überlegen Sie, wie das Teil für die Sekundärbearbeitung gehalten werden soll. Fügen Sie bei Bedarf Merkmale hinzu, die die Werkstückaufnahme vereinfachen. Zum Beispiel kann eine flache Oberfläche das CNC-Fräsen wesentlich erleichtern. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass dieser einfache Schritt die Bearbeitungszeit erheblich verkürzen kann.

Hohlräume und geschlossene Hohlräume

Die Herstellung von Hohlprofilen erhöht die Komplexität und die Kosten. Sie erfordert eine kompliziertere und teurere Form. Wenn ein Hohlraum für die Funktion nicht unbedingt erforderlich ist, ist ein massives oder offenes Profil immer die bessere Wahl für ein Aluminium-Kühlkörper16. Die Unversehrtheit der Zunge der Matrize, die den Hohlraum bildet, ist ein wichtiges Anliegen.

Hier ist ein kurzer Vergleich der Designoptionen.

| Design-Merkmal | Schlechte DFM-Praxis | Gute DFM-Praxis |

|---|---|---|

| Innenecken | Scharfe, 90-Grad-Winkel | Abgerundet mit großzügigen Radien |

| Wandanschlüsse | Abrupte Dickenänderungen | Allmähliche, gemischte Übergänge |

| Flossen-Design | Extrem hohes Seitenverhältnis | Mäßiges, ausgewogenes Verhältnis |

| Symmetrie | Asymmetrische, unausgewogene Form | Symmetrisches Profil, soweit möglich |

Diese Liebe zum Detail stellt sicher, dass Ihr Design nicht nur für die Leistung, sondern auch für eine effiziente und zuverlässige Fertigung optimiert ist.

Eine DFM-Checkliste für stranggepresste Kühlkörper ist entscheidend. Sie gewährleistet gleichmäßige Wände, abgerundete Ecken und korrekte Seitenverhältnisse. Wenn Sie Ihr Design von Anfang an auf die Extrusions- und Bearbeitungsmöglichkeiten abstimmen, werden kostspielige Nacharbeiten und Produktionsverzögerungen vermieden, was zu einem hervorragenden Endprodukt führt.

Wie würden Sie einen Kühlkörper für eine robuste, vibrationsintensive Umgebung entwerfen?

Ein Standardkühlkörper hält in einer Umgebung mit starken Vibrationen einfach nicht durch. Das ständige Rütteln kann zu mechanischem Versagen führen.

Um ein robustes Design zu schaffen, müssen wir einen Standardkühlkörper modifizieren. Der Schwerpunkt liegt dabei auf der Verbesserung seiner mechanischen Zuverlässigkeit. Dies umfasst drei entscheidende Verbesserungen.

Schlüsselbereiche der Modifikation

Zunächst müssen wir uns die Befestigungselemente ansehen. Dann analysieren wir die Resonanzfrequenzen. Schließlich wählen wir ein stärkeres Herstellungsverfahren.

| Bereich Modifikation | Ziel |

|---|---|

| Befestigungsmaterial | Verhinderung von Lockerung und Ausfall |

| Resonanz-Analyse | Schwingungsverstärkung vermeiden |

| Herstellungsverfahren | Verbessern Sie die strukturelle Integrität |

Diese Änderungen sorgen dafür, dass der Kühlkörper auch den härtesten Bedingungen standhält.

Standardkühlkörper versagen oft, weil sie nicht für dynamische Belastungen ausgelegt sind. Ihre Befestigungselemente, wie einfache Schrauben oder Klammern, können sich mit der Zeit leicht lockern. Dies führt zu schlechtem Wärmekontakt und schließlich zur Ablösung.

Aufrüstung von Montagesystemen

Wir müssen robustere Beschläge verwenden. Dazu gehören Bolzen mit größerem Durchmesser und unverlierbare Schrauben. Die Verwendung von Schraubensicherungsmitteln oder Sicherungsscheiben ist ebenfalls unerlässlich. Bei früheren Projekten von PTSMAKE haben wir kundenspezifische Stahlhalterungen entwickelt. Diese Halterungen befestigen den Kühlkörper direkt am Gehäuse und verteilen die Belastung.

Verhinderung von Resonanzversagen

Jedes Bauteil hat eine Eigenfrequenz. Wenn die äußere Schwingung mit dieser Frequenz übereinstimmt, mechanische Resonanz17 auftritt. Dieses Phänomen verstärkt die Bewegung dramatisch und führt dazu, dass die Rippen ermüden und abreißen. Wir verwenden Software, um diese Frequenzen zu simulieren und vorherzusagen. So können wir die Masse und Steifigkeit des Kühlkörpers anpassen.

Die Wahl einer besseren Herstellungsmethode

Die Art und Weise, wie ein Kühlkörper hergestellt wird, ist von großer Bedeutung. Geklebte oder gelötete Lamellen schaffen Schwachstellen an den Verbindungsstellen. Eine viel bessere Wahl ist eine einteilige Konstruktion.

| Methode | Vibrationsbeständigkeit | Hauptmerkmal |

|---|---|---|

| Gebundene Flosse | Schlecht | Gelenke sind Bruchstellen |

| Extrusion | Gut | Einteilige Struktur |

| Schmieden | Ausgezeichnet | Dichtestes Korngefüge |

Durch das Schmieden eines Aluminiumkühlkörpers entsteht ein monolithisches Teil mit überragender Festigkeit. Das Risiko eines Versagens der Verbindungsstellen wird vollständig eliminiert, was ihn ideal für robuste Anwendungen macht.

Um einen Kühlkörper widerstandsfähiger zu machen, verbessern wir seine physische Struktur. Dazu gehören die Verwendung stärkerer Montageteile, die Analyse und Auslegung gegen mechanische Resonanz und die Auswahl eines robusten, einteiligen Fertigungsverfahrens wie Schmieden, um ultimative Haltbarkeit und Zuverlässigkeit zu gewährleisten.

Dekonstruieren Sie die passive Kühlung in einem kompakten elektronischen Gerät.

Moderne Smartphones haben eine enorme Leistung. Aber sie haben keinen Platz für herkömmliche Lüfter. Wie können sie kühl bleiben? Die Antwort ist ein cleveres passives System.

Ein lamellenloses Kühlsystem

Anstelle von Kühlrippen verwenden die Geräte interne Wärmespreizer. Diese Komponenten arbeiten mit dem Rahmen des Telefons zusammen. Sie leiten die Wärme schnell vom Prozessor ab.

Dadurch wird der gesamte Körper des Geräts zu einer großen Oberfläche. Dadurch wird die Wärme an die Umgebungsluft abgeleitet.

| Spreizer Typ | Schlüsselmerkmal | Gemeinsame Nutzung |

|---|---|---|

| Dampfkammer | Hocheffiziente Wärmeübertragung | Leistungsstarke Gaming-Handys |

| Graphit Blatt | Flexibel und leicht | Mainstream-Smartphones |

Dieser integrierte Ansatz ist der Schlüssel zum Thermomanagement in einem schlanken Design.

Die kritische Rolle des Wärmeverteilers

Die erste Aufgabe besteht darin, die Wärme vom Chip wegzuleiten. Dies muss sofort geschehen, um eine Überhitzung zu verhindern. Hier kommen fortschrittliche Materialien ins Spiel.

Dampfkammern in Aktion

Verdampfungskammern sind dünne, versiegelte Kupferhüllen. Im Inneren verdampft eine Flüssigkeit über der heißen Stelle. Dieses Gas breitet sich dann aus. Es kondensiert an kühleren Oberflächen und gibt dabei seine Wärme ab. Dieser Prozess, bekannt als Phasenwechselkühlung18, ist unglaublich effizient bei der Verteilung von Wärmeenergie.

Der Rahmen als funktionales Bauteil

Sobald sich die Wärme verteilt hat, muss sie entweichen. An dieser Stelle kommt der Metallrahmen des Geräts ins Spiel. Bei früheren Projekten von PTSMAKE haben wir Aluminiumrahmen bearbeitet, die einen doppelten Zweck erfüllen. Sie sorgen für strukturelle Integrität und dienen als letzte Stufe des Kühlsystems.

Der Wärmespreizer überträgt seine Wärmelast auf den Rahmen. Der Rahmen wirkt dann wie eine große, passive Aluminium-Kühlkörper. Es strahlt die Wärme vom Gerät weg in die Hand und die Umgebungsluft ab.

| Komponente | Thermische Funktion | Anmerkung zur Herstellung |

|---|---|---|

| Wärmestreuer | Leitet die Wärme von der CPU weg | Erfordert eine präzise, ebene Oberfläche |

| Aluminium Rahmen | Strahlt Wärme an die Umgebung ab | CNC-Bearbeitung garantiert perfekte Passform |

| Wärmeleitpaste | Füllt mikroskopisch kleine Luftspalten | Gewährleistet eine effiziente Übertragung |

Dieses elegante System steuert die Thermik ohne ein einziges bewegliches Teil. Es basiert vollständig auf intelligenter Materialwissenschaft und Präzisionstechnik.

Passive Kühlung in kompakten Geräten ist ein System. Wärmespreizer leiten die Wärmeenergie schnell vom Chip auf den Aluminiumrahmen. Dieser Rahmen fungiert dann als großer Kühlkörper, der die Wärme ableitet, ohne dass Lüfter erforderlich sind.

Wann ist ein Kupfer-Aluminium-Hybridkühlkörper die optimale Lösung?

Betrachten wir ein gängiges Szenario: die Kühlung einer CPU mit hoher Leistungsdichte. Diese Komponenten erzeugen auf kleinstem Raum große Hitze. Dies stellt eine große thermische Herausforderung dar.

Das Dilemma der modernen CPU

Ein Standard-Aluminium-Kühlkörper hat es hier schwer. Die Wärme ist zu konzentriert. Ein Kupfer-Aluminium-Hybriddesign zeichnet sich durch die Kombination der besten Eigenschaften beider Materialien aus.

| Material | Primäre Funktion in der Hybridspüle |

|---|---|

| Kupfer | Verbreitet schnell konzentrierte Wärme |

| Aluminium | Führt die sich ausbreitende Wärme ab |

Dieser Zwei-Materialien-Ansatz geht das Kernproblem der Kühlung mit hoher Leistungsdichte direkt an. Es ist eine technische Lösung für eine spezifische, anspruchsvolle Aufgabe.

Eine Geschichte von zwei Metallen

Eine Hochleistungs-CPU erwärmt sich nicht gleichmäßig. Sie erzeugt einen intensiven "Hot Spot" direkt auf dem Chip. Die größte Herausforderung besteht darin, diese Wärme so schnell wie möglich von diesem Punkt wegzubringen. Wenn das nicht gelingt, leidet die Leistung der CPU.

Der Vorteil von Kupfersockeln

Hier glänzt das Hybriddesign. Wir betten einen Kupfersockel oder eine Dampfkammer direkt unter der Wärmequelle ein. Die hohe Wärmeleitfähigkeit von Kupfer wirkt wie eine Wärmeautobahn. Sie zieht die intensive Wärmeenergie schnell aus dem kleinen CPU-Die. Dadurch wird sie auf eine viel größere Fläche verteilt. Dieser Prozess reduziert drastisch die Wärmeausbreitungswiderstand19, um einen Engpass zu vermeiden.

Aluminiumflossen übernehmen die Führung

Sobald sich die Wärme verteilt hat, können die Aluminiumlamellen ihre Arbeit verrichten. Aluminium ist leichter und kostengünstiger als Kupfer. Seine thermischen Eigenschaften sind mehr als ausreichend, um diese weniger konzentrierte Wärme an die Umgebungsluft abzugeben. Die Rippen bieten eine große Oberfläche für diese Konvektion.

| Bühne | Aktion | Beherrschendes Material |

|---|---|---|

| 1. Wärmeerzeugung | Konzentrierte Wärme auf dem CPU-Chip | - |

| 2. Wärmeausbreitung | Wärme wird abgeführt und verteilt | Kupfer |

| 3. Wärmeableitung | Verteilte Wärme wird an die Luft abgegeben | Aluminium |

Bei PTSMAKE haben wir festgestellt, dass dieses Design bei anspruchsvollen elektronischen Anwendungen eine bessere Leistung als ein reiner Aluminiumkühlkörper bietet.

In Situationen mit hoher Leistungsdichte, wie bei der CPU-Kühlung, ist der Hybridkühlkörper optimal. Kupfer verteilt die konzentrierte Wärme schnell, und die leichteren, billigeren Aluminiumrippen leiten sie effizient ab. Diese Synergie bietet eine ausgewogene, leistungsstarke thermische Lösung.

Was sind die Trends der nächsten Generation in der Luftkühlungstechnologie?

Seit Jahren ist der Standard-Aluminiumkühlkörper die erste Wahl für das Wärmemanagement. Er ist eine zuverlässige und kostengünstige Wahl für viele Anwendungen.

Die moderne Elektronik erzeugt jedoch mehr Wärme auf kleinerem Raum. Dadurch stoßen die herkömmlichen Kühlmethoden an ihre Grenzen.

Jetzt sind neue Lösungen im Kommen. Sie gehen über einfache passive Kühlrippen hinaus. Diese Innovationen versprechen eine deutlich bessere Kühlung. Werfen wir einen Blick auf das, was als Nächstes kommt.

Wichtige technologische Veränderungen

| Alte Technologie | Trend der nächsten Generation | Nutzen Sie |

|---|---|---|

| Passive Flossen | Aktive Luftbewegung | Verbesserte Wärmeübertragung |

| Standard-Materialien | Fortschrittliche Verbundwerkstoffe | Höhere Leitfähigkeit |

| Menschliches Design | AI-optimierte Topologie | Maximaler Wirkungsgrad |

Mehr als traditionelle Kühlkörper

Der Aluminiumkühlkörper ist zwar nach wie vor ein Grundnahrungsmittel, doch die Zukunft erfordert fortschrittlichere Ansätze. Das Ziel ist es, mehr Wärme von kleineren, leistungsfähigeren Komponenten abzuleiten. Diese Herausforderung treibt wichtige Innovationen voran.

Oszillierende Flossen und Düsen

Wir sehen spannende Entwicklungen mit Technologien wie Synthetische Düsen20. Diese Geräte verwenden vibrierende Membranen zur Erzeugung von Hochgeschwindigkeitsluftimpulsen.

Dieser gezielte Luftstrom ist sehr effektiv. Er unterbricht die stagnierende Luftschicht, die die heiße Oberfläche isoliert. Dadurch wird die Wärmeübertragung ohne herkömmliche Ventilatoren erheblich verbessert.

Fortschrittliche Materialien

Auch die Materialwissenschaft spielt eine große Rolle. Es geht nicht mehr nur um Aluminium und Kupfer.

Materialien wie geglühter pyrolytischer Graphit (APG) bieten eine Wärmeleitfähigkeit, die der von herkömmlichen Metallen weit überlegen ist. Unsere Forschungen haben ergeben, dass APG die Wärme viel schneller verteilen kann, wodurch heiße Stellen vermieden werden. Bei PTSMAKE erforschen wir die Herstellbarkeit dieser neuartigen Materialien.

AI-optimierte Topologien

Künstliche Intelligenz verändert die Art und Weise, wie wir Komponenten entwerfen. KI und maschinelles Lernen können Kühlkörperentwürfe erstellen, die für einen Menschen nicht denkbar sind. Dieser Prozess wird Topologieoptimierung genannt.

KI-Algorithmen erzeugen komplexe, organische Formen. Diese Designs maximieren die Oberfläche und optimieren den Luftstrom für eine unvergleichliche Kühlleistung.

| Merkmal | Traditionelles Design | AI-optimiertes Design |

|---|---|---|

| Geometrie | Einfache, lineare Flossen | Komplex, organisch |

| Leistung | Gut | Überlegene |

| Entwurfsprozess | Von Menschen geführt, iterativ | KI-gesteuert, generativ |

Die Zukunft der Luftkühlung liegt jenseits passiver Kühlrippen. Technologien wie synthetische Düsen, fortschrittliche Materialien und KI-gesteuertes Design setzen neue Leistungsstandards. Sie sind für die Elektronik der nächsten Generation unerlässlich.

Erhalten Sie ein unverbindliches Angebot für Ihr Aluminium-Kühlkörper-Projekt | PTSMAKE

Sind Sie bereit, Ihre thermischen Lösungen mit fachkundiger Hilfe zu optimieren? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles und unverbindliches Angebot für Ihren kundenspezifischen Aluminiumkühlkörper zu erhalten. Lassen Sie uns Ihr Design mit Präzision, Zuverlässigkeit und bewährtem Fachwissen zum Leben erwecken - starten Sie jetzt Ihre Anfrage!

Erfahren Sie, wie dieser elektrochemische Prozess die Korrosionsbeständigkeit und das Emissionsvermögen der Oberfläche verbessert. ↩

Entdecken Sie, wie die Fähigkeit eines Materials, extrudiert zu werden, das endgültige Design und die Leistung Ihrer Teile beeinflusst. ↩

Klicken Sie hier, um zu erfahren, wie sich diese unsichtbare Luftschicht auf die Effizienz Ihres Kühlkörpers und das gesamte Wärmemanagement auswirkt. ↩

Verstehen Sie, wie sich diese unsichtbare Luftschicht auf die Kühlleistung Ihres Kühlkörpers auswirkt. ↩

Erfahren Sie mehr darüber, wie diese Oberflächeneigenschaft die Strahlungswärmeübertragung beeinflusst. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl direkt auf die Kühleffizienz Ihres Kühlkörpers und die gesamte Systemleistung auswirkt. ↩

Erfahren Sie, wie sich Rippenhöhe und -abstand auf die thermische Effizienz bei der Konstruktion von Kühlkörpern auswirken. ↩

Erfahren Sie mehr darüber, wie sich verschiedene Arten der Wärmeübertragung auf die Effizienz von Kühlkörpern auswirken. ↩

Erfahren Sie, wie dieses Verfahren die Bearbeitungspräzision erhöht und die Produktionszeit für komplexe Teile verkürzt. ↩

Verstehen Sie, wie sich diese Materiallücke auf die Gesamtwärmeeffizienz auswirkt. ↩

Entdecken Sie, wie die Fähigkeit eines Materials, Wärme zu leiten, Ihre Wärmemanagementstrategie beeinflussen kann. ↩

Erfahren Sie mehr über diese wichtige Eigenschaft zum Verständnis der Wärmeübertragung in Materialien. ↩

Verstehen Sie diese wichtige Kennzahl, um die Effizienz verschiedener Kühllösungen besser bewerten und vergleichen zu können. ↩

Verstehen Sie, wie sich diese wichtige Kennzahl direkt auf die Effizienz und das Design Ihrer Kühllösung auswirkt. ↩

Verstehen Sie das Grundprinzip, wie sich Wärme durch Flüssigkeiten wie Luft bewegt, ein entscheidender Faktor im Wärmemanagement. ↩

Erfahren Sie, wie Materialauswahl und Design die strukturelle Integrität und Leistung Ihrer Teile beeinflussen. ↩

Erfahren Sie, wie Vibrationen Kräfte verstärken und katastrophale Ausfälle in Ihren Konstruktionen verursachen können. ↩

Erfahren Sie mehr über die physikalischen Grundlagen dieser hocheffizienten Wärmemanagementtechnologie. ↩

Erfahren Sie, wie sich diese kritische Eigenschaft auf das Wärmemanagement und die Effektivität des Kühlkörperdesigns auswirkt. ↩

Erfahren Sie, wie diese Düsensysteme effektiv kühlen, ohne den mechanischen Verschleiß der herkömmlichen beweglichen Teile. ↩