Fehler in der Getriebekonstruktion kosten Fertigungsunternehmen jedes Jahr Millionen an Ausfallzeiten, Reparaturen und Produktionsausfällen. Wenn ein angetriebenes Getriebe ausfällt, wird nicht nur eine Maschine gestoppt, sondern es können ganze Produktionslinien stillgelegt, wichtige Lieferungen verzögert und Ihr Ruf bei Kunden, die sich auf Ihre Zuverlässigkeit verlassen, beschädigt werden.

Ein angetriebenes Zahnrad ist die Folgekomponente in einem Kraftübertragungssystem, die das Drehmoment und die Bewegung vom treibenden Zahnrad aufnimmt und als Abtriebselement fungiert, das die geänderten Drehzahl- und Drehmomentmerkmale an die nachgeschaltete Maschine oder Last weitergibt.

Ich habe mit Ingenieurteams zusammengearbeitet, die dachten, sie hätten die Konstruktion von Getrieben verstanden, nur um Monate später mit kostspieligen Ausfällen konfrontiert zu werden. Dieser Leitfaden führt Sie durch die wesentlichen Prinzipien, Konstruktionsüberlegungen und praktischen Lösungen, die erfolgreiche Getriebesysteme von teuren Fehlern unterscheiden. Sie werden die Schlüsselfaktoren entdecken, die darüber entscheiden, ob Ihr angetriebenes Getriebe jahrelang zuverlässig funktioniert oder ausfällt, wenn Sie es am meisten brauchen.

Was macht ein Getriebe grundsätzlich zu einem "angetriebenen" Getriebe?

In jedem Getriebesystem ist die Rolle eines Zahnrads nicht festgelegt. Seine Identität ergibt sich aus seiner Funktion innerhalb des Kraftflusses. Der Kerngedanke ist einfach.

Die Rolle eines Mitläufers

Ein "angetriebenes" Zahnrad ist im Grunde ein Mitläufer. Es erzeugt keine Bewegung. Stattdessen erhält es Drehmoment und Bewegung von einem anderen Zahnrad. Dieses Zahnrad wird als treibendes Zahnrad bezeichnet. Die Wirkung des angetriebenen Zahnrads ist rein reaktiv.

Betrachten Sie die grundlegende Beziehung zwischen diesen beiden Komponenten.

| Getriebetyp | Funktion | Rolle im Energiefluss |

|---|---|---|

| Fahrwerk | Initiiert Bewegung | Aktiv (Quelle) |

| Angetriebenes Getriebe | Empfängt Antrag | Reaktiv (Mitläufer) |

Seine Bewegung ist eine direkte Folge des Antriebsrads. Sie setzt die Kraftübertragung fort.

Die Verfolgung des Flusses der mechanischen Kraft

Um ein angetriebenes Getriebe wirklich zu verstehen, müssen wir der Energie folgen. Die Energie geht von einer Quelle aus, etwa einem Motor. Diese Quelle dreht das erste Zahnrad, das Antriebsrad. Dieses Zahnrad enthält die ursprüngliche Eingangsenergie.

Die Zähne des treibenden Zahnrads greifen in das angetriebene Zahnrad ein. Durch diesen Eingriff wird die Energie übertragen. Dieser Prozess der Drehmomentübertragung1 ist die Essenz dessen, wie mechanische Arbeit durch ein Getriebe ausgeführt wird. Das angetriebene Zahnrad hält nun die Kraft.

Systemkontext ist alles

Die Bezeichnung eines Zahnrads ist nicht dauerhaft. Ein Zahnrad, das in einem Kontext angetrieben wird, kann in einem anderen ein Treiber sein. Das hängt ganz von der Gesamtkonstruktion der Maschine ab. Seine Rolle ist relational.

Bei PTSMAKE entwerfen wir oft komplexe Getriebezüge. Ein einzelnes Zahnrad kann eine Bewegung von einem Zahnrad aufnehmen und an ein anderes übertragen. Es fungiert gleichzeitig als angetriebenes und treibendes Element.

So kann sich die Rolle eines Zahnrads verändern.

| System-Konfiguration | Getriebe A | Getriebe B | Getriebe C |

|---|---|---|---|

| System 1 | Fahren | Angetrieben | K.A. |

| System 2 | Fahren | Treiben & Fahren | Angetrieben |

Dies zeigt, dass die Position in der Leistungskette die Funktion des Zahnrads bestimmt.

Ein Zahnrad wird "angetrieben" durch seine passive Rolle bei der Aufnahme von Energie von einem Ausgangszahnrad. Seine Funktion wird ausschließlich durch seine Position innerhalb des spezifischen Kraftübertragungssystems bestimmt, nicht durch seine physikalischen Eigenschaften.

Was ist das erste Prinzip der Drehmoment- und Geschwindigkeitsübertragung?

Der Kerngedanke ist einfach: Man kann nicht etwas umsonst bekommen. Dies ergibt sich aus dem Gesetz zur Erhaltung der Energie.

In einem perfekten mechanischen System ist die zugeführte Leistung gleich der abgegebenen Leistung. Die Leistung ist ein Produkt aus Drehmoment und Geschwindigkeit.

Wenn Sie also das Drehmoment erhöhen, müssen Sie die Geschwindigkeit verringern. Sie stehen in einem umgekehrten Verhältnis. Das ist ein grundlegender Kompromiss bei allen mechanischen Konstruktionen.

| Eingabe | Ausgabe |

|---|---|

| Hohe Geschwindigkeit | Niedrige Geschwindigkeit |

| Niedriges Drehmoment | Hohe Drehmomente |

Dieses Prinzip ist der Schlüssel für die Entwicklung von Getrieben.

Die Rolle des Übersetzungsverhältnisses

Um diesen Kompromiss zu steuern, verwenden wir Zahnräder. Das Verhältnis zwischen Eingang und Ausgang wird durch das Übersetzungsverhältnis definiert.

Die Formel ist ganz einfach:

Übersetzungsverhältnis = Anzahl der Zähne des angetriebenen Rades / Anzahl der Zähne des treibenden Rades

Das Antriebsrad liefert die Eingangsleistung. Die getriebenes Rad liefert die Ausgabe.

Stellen Sie sich vor, ein kleines Zahnrad mit 10 Zähnen treibt ein größeres Zahnrad mit 40 Zähnen an. Das Übersetzungsverhältnis ist 40/10, also 4:1. Das bedeutet, dass die Ausgangsgeschwindigkeit ein Viertel der Eingangsgeschwindigkeit beträgt. Das Ausgangsdrehmoment ist jedoch viermal so hoch, abzüglich aller Wirkungsgradverluste. Dies wirkt sich direkt auf die Ausgangsleistung aus Winkelfrequenz2 und Drehmoment.

Bei unserer Arbeit bei PTSMAKE wenden wir dieses Prinzip ständig an. Wir entwickeln kundenspezifische Zahnradsätze für die Robotik und die Automobilindustrie. Das Ziel ist immer, die benötigte präzise Leistung zu erreichen.

Hier ein praktischer Blick darauf, wie sich die Verhältnisse auf die Leistung auswirken:

| Treiber Zähne | Angetriebene Zähne | Übersetzungsverhältnis | Geschwindigkeit ändern | Drehmoment Änderung |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Reduziert auf 1/3 | Multipliziert mit 3 |

| 50 | 25 | 1:2 | Multipliziert mit 2 | Reduziert auf 1/2 |

Wenn wir dies verstehen, können wir Komponenten entwickeln, die bestimmte Aufgaben zuverlässig erfüllen.

Das Gesetz der Energieerhaltung schreibt ein umgekehrtes Verhältnis zwischen Drehmoment und Geschwindigkeit vor. Das Übersetzungsverhältnis, das durch die Anzahl der Zähne des treibenden und des getriebenen Zahnrads bestimmt wird, ist der Mechanismus, mit dem wir diesen Kompromiss in jedem mechanischen System präzise steuern können.

Wie bestimmt das Zahnradmodul die Austauschbarkeit und Festigkeit?

Das Getriebemodul ist ein grundlegender Parameter bei der Konstruktion von Getrieben. Er hat einen direkten Einfluss darauf, wie Zahnräder zusammenwirken und funktionieren. Ihn zu verstehen ist der Schlüssel zu einer erfolgreichen Konstruktion.

Was ist ein Getriebemodul?

Einfach ausgedrückt, ist das Modul das Verhältnis zwischen dem Teilungsdurchmesser des Zahnrads und seiner Zähnezahl. Er standardisiert die Zahngröße des Zahnrads.

Die Regel der Austauschbarkeit

Damit zwei Zahnräder richtig ineinandergreifen, müssen sie den gleichen Modul haben. Dadurch wird sichergestellt, dass die Zähne perfekt aufeinander abgestimmt sind und eine reibungslose Kraftübertragung möglich ist. Unterschiedliche Module funktionieren einfach nicht zusammen.

Ein größeres Modul bedeutet einen größeren, robusteren Zahn. Dadurch kann das Zahnrad größere Lasten bewältigen, ohne auszufallen. Das ist ein direkter Indikator für Stärke.

| Merkmal | Niedriges Modul (z. B. M1) | Hochmodul (z. B. M3) |

|---|---|---|

| Zahngröße | Klein | Groß |

| Stärke | Unter | Höher |

| Präzision | Höher | Unter |

| Anmeldung | Feinmechanik, Robotik | Schwermaschinen, Kraftfahrzeuge |

Die praktische Seite der Modulauswahl

Die Wahl des richtigen Moduls ist eine wichtige technische Entscheidung. Es ist ein ständiger Balanceakt zwischen Stärke, Größe und Präzision. Ein größeres Modul bietet eine stärkere Verzahnung, führt aber auch zu einem größeren, schwereren und oft auch teureren Getriebesystem.

Stärke vs. Kompaktheit

Bei Anwendungen, bei denen der Platz begrenzt ist, wie in der Luft- und Raumfahrt oder bei medizinischen Geräten, wird oft ein kleineres Modul bevorzugt. Sie müssen jedoch sicherstellen, dass die Zähne stark genug für die erforderliche Belastung sind.

Die Wahl des Materials ist hier entscheidend. Bei früheren Projekten von PTSMAKE haben wir moderne Polymere oder gehärtete Stähle verwendet. Dies ermöglicht kleinere Module ohne Einbußen bei der erforderlichen Festigkeit.

Präzision vs. Leistung

Für hochpräzise Systeme, wie z. B. Roboter oder Messgeräte, bietet ein kleineres Modul eine feinere Steuerung und einen reibungsloseren Betrieb. Die kleineren Zähne ermöglichen eine präzisere Winkeleinstellung.

Für Anwendungen mit hohen Drehmomenten, wie z. B. Industriegetriebe, ist dagegen ein größeres Modul erforderlich. Dies gewährleistet, dass die Zähne des Antriebs- und Angetriebenes Getriebe einer hohen Belastung standhalten können. Die Wahl hängt von der Kernfunktion der Anwendung ab. Es geht darum, das richtige Gleichgewicht für die jeweilige Aufgabe zu finden. Diese Berechnung basiert auf dem Teilkreisdurchmesser3der den effektiven Kontaktpunkt bestimmt.

| Parameter | Hochmodulgetriebe | Niedriges Modulgetriebe |

|---|---|---|

| Tragfähigkeit | Hoch | Niedrig |

| Größe und Gewicht | Größer / Schwerer | Kleiner / Leichter |

| Präzision | Unter | Höher |

| Typische Verwendung | Kraftübertragung | Bewegungssteuerung |

Das Modul bestimmt die Größe der Zahnräder, die für den Eingriff (Austauschbarkeit) und die Tragfähigkeit (Festigkeit) entscheidend ist. Bei der richtigen Auswahl müssen die Leistungsanforderungen mit Einschränkungen wie Größe und Präzision abgewogen werden - eine wichtige Entscheidung bei der mechanischen Konstruktion.

Welchen direkten Einfluss hat der Eingriffswinkel auf die praktische Leistung?

Der Eingriffswinkel bestimmt, wie die Kraft zwischen den ineinander greifenden Zähnen übertragen wird. Man kann ihn sich als die Richtung des Stoßes vorstellen.

Das ist eine wichtige Entscheidung. Die beiden gängigsten Standards sind 20° und 14,5°. Beide bieten unterschiedliche Leistungsvorteile.

Ein größerer Winkel bedeutet im Allgemeinen einen stärkeren Zahn. Dies geht jedoch auf Kosten höherer Traglasten. Ihre Anwendung bestimmt das richtige Gleichgewicht.

| Eingriffswinkel | Primärer Vorteil | Primärer Nachteil |

|---|---|---|

| 20° | Höhere Festigkeit | Erhöhte Lagerbelastung |

| 14.5° | Reibungslosere Bedienung | Untere Stärke |

Die technischen Kompromisse im Detail

Die Wahl eines Druckwinkels ist ein Balanceakt. Es gibt nicht die eine "beste" Option; es geht darum, was für Ihr spezifisches Design am besten ist. Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser Entscheidung.

Tragfähigkeit vs. Lagerbelastung

Ein Eingriffswinkel von 20° schafft eine breitere und stärkere Zahnbasis. Dank dieser Geometrie kann das Zahnrad wesentlich höhere Lasten bewältigen, ohne auszufallen. Aus diesem Grund ist sie der moderne Standard für die meisten neuen Konstruktionen.

Der Nachteil? Diese Kraft wird in einem steileren Winkel übertragen. Dadurch erhöht sich die Radialkraft, die die Zahnräder auseinander drückt, was wiederum die Wellenlager stärker belastet.

Lärm und Glätte

Die ältere 14,5°-Norm bietet einen sanfteren, rollenderen Kontakt zwischen den Zähnen. Dies führt zu einem leiseren Betrieb, was für bestimmte Unterhaltungselektronik oder medizinische Geräte entscheidend sein kann.

Der Kompromiss ist ein schwächeres Zahnprofil. Es ist auch anfälliger für Unterbietung4ein Herstellungsfehler. Dies gilt insbesondere bei der Konstruktion eines Ritzels oder angetriebenen Zahnrads mit einer geringen Zahnzahl.

Vergleich der Winkel

Auf der Grundlage unserer Tests und Projektdaten sind die Leistungsunterschiede eindeutig.

| Merkmal | 20° Eingriffswinkel | 14,5° Eingriffswinkel |

|---|---|---|

| Tragfähigkeit | Hoch | Unter |

| Stärke der Zähne | Stärkere, breitere Basis | Schwächere, schmalere Basis |

| Lagerbelastung | Höhere Radialkraft | Untere Radialkraft |

| Lärmpegel | Kann lauter sein | Leiser, geschmeidiger |

| Risiko unterschreiten | Niedrig | Höher |

Die Wahl zwischen einem Druckwinkel von 20° und 14,5° ist eine wichtige technische Entscheidung. Sie wirkt sich direkt auf die Tragfähigkeit, die Geräuschentwicklung und die Herstellungsmöglichkeiten aus. Beim 20°-Winkel steht die Festigkeit im Vordergrund, während der 14,5°-Winkel einen sanfteren, leiseren Betrieb ermöglicht.

Was unterscheidet das Spiel vom Übermaß in einem Zahnradpaar?

Spiel und Interferenz sind zwei kritische Begriffe bei der Konstruktion von Zahnrädern. Sie stehen für die entgegengesetzten Enden des Spektrums der Zahnradabstände.

Einfach ausgedrückt, ist das Spiel eine absichtliche Lücke. Es handelt sich um das Spiel zwischen den zusammenpassenden Zähnen eines Zahnradpaares.

Interferenz hingegen ist eine unerwünschte Überschneidung. Sie tritt auf, wenn die Zahnprofile von zwei Zahnrädern aneinanderstoßen, anstatt reibungslos ineinander zu greifen. Es ist wichtig, diesen Unterschied zu verstehen.

| Merkmal | Backlash | Störung |

|---|---|---|

| Definition | Beabsichtigte Räumung | Unerwünschte Überschneidungen |

| Zweck | Ermöglicht Schmierung | Unerwünschtes Nebenprodukt |

| Wirkung | Reibungsloser Betrieb | Bindung und Misserfolg |

Die praktischen Auswirkungen der einzelnen

Spiel ist kein Konstruktionsfehler, es ist eine Notwendigkeit. Dieser kleine Spalt ist entscheidend für die Schaffung eines Raums für die Schmierung. Ohne ihn würde das Schmiermittel herausgedrückt werden, was zu Metall-auf-Metall-Kontakt führen würde.

Dieses Spiel trägt auch der Wärmeausdehnung Rechnung. Wenn Zahnräder in Betrieb sind, erwärmen sie sich und dehnen sich aus. Das Spiel bietet den nötigen Raum für diese Ausdehnung und verhindert ein Festfressen der Zahnräder.

Im Gegensatz dazu ist die Interferenz immer destruktiv. Sie entsteht, wenn die Zahnprofile nicht korrekt gestaltet sind. Zum Beispiel kann sich die Spitze eines Zahns in den Fuß des Gegenzahns eingraben.

Dieses Aufeinanderprallen führt zu immenser Belastung und Reibung. Sie verursacht Bindung, Lärm und schnellen Verschleiß. Das reibungslose Abrollen der Evolventenprofil5 gestört wird. Letztlich führt die Störung zu einem katastrophalen Ausfall des Getriebes.

Bei PTSMAKE werden die Toleranzen genauestens berechnet. Dadurch wird sichergestellt, dass jedes Zahnrad, vom treibenden bis zum getriebenen Zahnrad, das optimale Spiel aufweist. Wir verhindern, dass Interferenzen in der Endmontage jemals zu einem Problem werden.

| Zustand | Primäre Auswirkung | Langfristiges Ergebnis |

|---|---|---|

| Ausreichende Rückwirkung | Reibungsloses Ineinandergreifen, gute Schmierung | Lange Lebensdauer, Zuverlässigkeit |

| Störung | Bindung, hohe Reibung, Lärm | Vorzeitiger Verschleiß, Ausfall von Komponenten |

Spiel ist der geplante, notwendige Abstand zwischen den Zahnrädern, der Schmierung und Wärmeausdehnung ermöglicht. Interferenz ist die ungeplante, schädliche Überlappung von Zahnprofilen, die zu Bindung und Systemausfall führt. Das eine ist konstruktiv bedingt, das andere durch Fehler.

Wie definiert das Übertragungsverhältnis eine reibungslose Kraftübertragung?

Das Übersetzungsverhältnis ist eine einfache, aber aussagekräftige Kennzahl. Sie gibt die durchschnittliche Anzahl der Zähne an, die sich zu einem bestimmten Zeitpunkt im Eingriff befinden. Betrachten Sie es als ein Maß für die Eingriffsüberschneidung.

Damit die Zahnräder ohne Unterbrechung arbeiten, muss dieses Verhältnis größer als 1,0 sein. Dadurch wird sichergestellt, dass das nächste Zahnpaar eingreift, bevor das vorherige den Kontakt verlässt.

Höhere Quoten bedeuten bessere Leistung.

Verständnis der Kontaktratio-Werte

Ein Verhältnis von über 1,0 ist die Grundlage für eine reibungslose Kraftübertragung. Es ist der Unterschied zwischen einer rauen, ruckartigen Bewegung und einem kontinuierlichen, gleichmäßigen Kraftfluss.

| Verhältnis der Kontakte | Bedeutung | Leistungsfluss |

|---|---|---|

| < 1.0 | Intermittierender Kontakt | Diskontinuierlich |

| = 1.0 | Kontinuierlich (Theoretisch) | Potenziell rau |

| > 1.0 | Überlappender Kontakt | Glatt |

Ein höherer Überdeckungsgrad verbessert direkt die Qualität der Getriebefunktion.

Warum höher besser ist: Die Rolle der Lastverteilung

Ein Überdeckungsverhältnis von mehr als 1,0 ist für einen kontinuierlichen Kraftfluss unerlässlich. Wäre es genau 1,0, würde sich die gesamte Last sofort von einem Zahn auf den nächsten verlagern. Dies führt zu Stoßbelastungen und Vibrationen.

Wenn das Verhältnis höher ist, z. B. 1,6, bedeutet dies, dass zwei Zahnpaare 60% der Zeit in Kontakt sind. Die Last wird zwischen ihnen geteilt. Diese Aufteilung ist von grundlegender Bedeutung für eine reibungslose Kraftübertragung und die Gewährleistung einer ordnungsgemäßen konjugierte Aktion6.

Durch diese Verteilung wird die Belastung der einzelnen Zähne verringert. Außerdem wird das Ausfallrisiko gesenkt und die Lebensdauer des Zahnrads verlängert. Das gesamte System, insbesondere die Angetriebenes Getriebefunktioniert zuverlässiger.

Leiser und reibungsloser Betrieb

Die Lastverteilung verbessert nicht nur die Haltbarkeit, sondern reduziert auch den Lärm. Durch die allmähliche Kraftübertragung zwischen mehreren Zähnen wird der "Stoß" beim Einrasten minimiert. Dies führt zu einem deutlich ruhigeren und gleichmäßigeren Betrieb.

| Verhältnis Wert | Lastverteilung | Ergebnis der Operation |

|---|---|---|

| ~1.2 | Minimale Überschneidung | Grundlegende Kontinuität |

| 1.5 - 1.8 | Gute Lastverteilung | Sanfter, leiser |

| > 2.0 | Ausgezeichnete Lastverteilung | Sehr sanft, geräuscharm |

Bei PTSMAKE entwickeln wir Zahnräder mit optimierten Kontaktverhältnissen, um spezifische Anwendungsanforderungen zu erfüllen und ein Gleichgewicht zwischen Leistung und Fertigungseffizienz herzustellen.

Das Übersetzungsverhältnis ist die durchschnittliche Anzahl der Zähne, die gleichzeitig im Eingriff sind. Ein Verhältnis von über 1,0 ist für eine kontinuierliche Kraftübertragung nicht verhandelbar. Höhere Übersetzungen verbessern die Laufruhe und verringern die Geräuschentwicklung, da sich mehrere Zähne die Last teilen können, was die Zuverlässigkeit des Systems insgesamt erhöht.

Welche Rolle spielen das Addendum und das Dedendum?

Die Kopf- und Fußzeilen sind für die Konstruktion von Zahnrädern von grundlegender Bedeutung. Sie definieren die Geometrie eines Zahns. Man kann sie sich als Höhe und Tiefe von einer Grundlinie aus vorstellen.

Ihre genauen Abmessungen sind entscheidend. Sie sorgen dafür, dass die Zahnräder richtig ineinandergreifen, die Kraft reibungslos übertragen und lange halten.

Die Rolle des Addendums

Der Zahnkopf ist die Höhe des Zahns. Sie reicht vom Teilkreis bis zum Zahnkopf. Er greift direkt in das Gegenrad ein.

Die Rolle des Dedendums

Der Zahnfuß ist die Tiefe des Zahns. Sie reicht vom Teilkreis bis zur Zahnwurzel. Es schafft den notwendigen Platz.

| Merkmal | Nachtrag | Dedendum |

|---|---|---|

| Position | Oberhalb des Teilkreises | Unterhalb des Teilkreises |

| Funktion | greift in das Gegenrad ein | Ermöglicht Spiel für den Gegenzahn |

| Auswirkungen | Definiert die Kontaktfläche | Verhindert Störungen und Verschleiß |

Wie sie die Arbeitstiefe bestimmen

Die Addition von zwei ineinandergreifenden Zahnrädern bestimmt die Gesamt Arbeitstiefe7. Dies ist die effektive Tiefe des Zahneingriffs, in der die Kraftübertragung stattfindet. Die richtige Einstellung ist für die Leistung unverzichtbar.

Eine falsche Arbeitstiefe kann zu einer ineffizienten Leistungsübertragung führen. Bei einigen Projekten, die wir bei PTSMAKE bearbeitet haben, war dies die Hauptursache für Lärm- und Vibrationsprobleme.

Die Wichtigkeit der Freigabe

Der Kopfkreis ist immer etwas länger als der Kopfkreis des Gegenrades. Durch diese Differenz entsteht ein kritischer Spalt, der "Spiel" genannt wird.

Vorbeugende Maßnahmen gegen Zahnfehlstellungen

Dieser Abstand stellt sicher, dass die Spitze eines Zahns nie auf den Fuß des Gegenzahns trifft. Ohne diesen Abstand würden die Zahnräder blockieren und schnell ausfallen. Dies ist besonders wichtig für ein angetriebenes Zahnrad unter hoher Belastung.

Dieses kleine Detail verhindert ein katastrophales Versagen. Es verdeutlicht, warum Präzision in der Zahnradherstellung so wichtig ist. Unser Fokus auf enge Toleranzen gewährleistet, dass dieses Spiel immer perfekt ist.

| Aspekt | Funktionaler Zweck | Konsequenz des Fehlers |

|---|---|---|

| Verlobung | Reibungslose Kraftübertragung und Lastverteilung | Lärm, Vibration, Ineffizienz |

| Freigabe | Verhindert, dass die Zahnspitze auf die Wurzel trifft | Verklemmung, Belastung, Verschleiß |

| Schmierung | Ermöglicht den Schutz der Oberflächen durch Schmiermittel | Überhitzung, vorzeitiger Ausfall |

Bei der Profilverschiebung und der Profilabweichung handelt es sich nicht nur um Messungen. Sie definieren, wie Zahnräder zusammenwirken. Die Kopfhöhe steuert den Eingriff und den Kontakt, während die Fußhöhe den entscheidenden Spielraum schafft, um Interferenzen zu verhindern und die Schmierung zu ermöglichen. Dieses Gleichgewicht ist für die Funktionalität von Zahnrädern von grundlegender Bedeutung.

Was sind die wichtigsten Materialeigenschaften für ein angetriebenes Zahnrad?

Die Wahl des richtigen Materials für ein angetriebenes Zahnrad ist ein Balanceakt. Sie brauchen Leistung, Langlebigkeit und Kosteneffizienz. Es geht nicht nur darum, das stärkste Metall zu wählen.

Das richtige Material muss bestimmte betriebliche Anforderungen erfüllen. Hier sind die wichtigsten Eigenschaften, die wir bei PTSMAKE immer bewerten.

Wichtige Leistungseigenschaften

Eine hohe Oberflächenhärte ist entscheidend. Sie wirkt direkt gegen Verschleiß und Lochfraß durch ständigen Kontakt. Dennoch muss der Kern zäh bleiben. So wird verhindert, dass die Zähne bei plötzlichen Stoßbelastungen brechen.

Langlebigkeit und Kosten

Die Ermüdungsfestigkeit gewährleistet, dass das Zahnrad Millionen von Zyklen übersteht. Und schließlich ist eine gute Bearbeitbarkeit von entscheidender Bedeutung. Sie trägt dazu bei, die Herstellungskosten angemessen zu halten, ein Faktor, den wir für unsere Kunden stets berücksichtigen.

| Eigentum | Bedeutung für das angetriebene Getriebe |

|---|---|

| Oberflächenhärte | Widersteht Verschleiß und Lochfraß |

| Kernhärte | Verhindert Zahnbrüche |

| Ermüdungsfestigkeit | Hält wiederholten Belastungszyklen stand |

| Bearbeitbarkeit | Auswirkungen auf die Produktionskosten |

Ein tieferer Blick auf Materialbehandlungen

Das perfekte angetriebene Zahnrad hat oft widersprüchliche Eigenschaften. Es braucht eine sehr harte Oberfläche für die Verschleißfestigkeit, aber einen weicheren, zäheren Kern, um Stöße zu absorbieren. Dies ist bei einem Basismaterial selten der Fall.

Aus diesem Grund ist die Wärmebehandlung bei der Herstellung von Zahnrädern so wichtig. Prozesse wie Einsatzhärtung8 schaffen diese ideale Kombination. Sie verändern die Oberfläche des Stahls und machen ihn unglaublich hart, während der Kern duktil bleibt.

Aufgekohlter Stahl vs. durchgehärteter Stahl

Schauen wir uns zwei gängige Optionen an. Aufgekohlter Stahl ist ein Paradebeispiel für ein einsatzgehärtetes Material. Er hat eine kohlenstoffreiche, extrem harte Oberfläche und einen kohlenstoffarmen, zähen Kern. Dadurch eignet er sich hervorragend für Anwendungen mit hoher Beanspruchung.

Durchgehärteter Stahl hat eine gleichmäßige Härte von der Oberfläche bis zum Kern. Er bietet eine gute Gesamtfestigkeit und Verschleißfestigkeit. Im Vergleich zu aufgekohltem Stahl kann er jedoch spröder und anfälliger für Brüche durch Stoßbelastungen sein. Die beste Wahl hängt immer vom Belastungsprofil des angetriebenen Zahnrads ab.

| Stahltyp | Oberflächenhärte | Kernhärte | Am besten für |

|---|---|---|---|

| Aufgekohlter Stahl | Sehr hoch | Hoch | Hohe Stoßbelastungen, starker Verschleiß |

| Durchgehärteter Stahl | Hoch | Mäßig | Gleichmäßige Belastung, mäßiger Verschleiß |

Bei einem angetriebenen Zahnrad geht es bei der Werkstoffauswahl um die Abwägung gegensätzlicher Anforderungen. Sie müssen die Oberflächenhärte gegen die Kernzähigkeit und die Ermüdungslebensdauer gegen die Bearbeitbarkeit und die Kosten abwägen. Die endgültige Wahl hängt immer von den spezifischen Anforderungen der Anwendung ab.

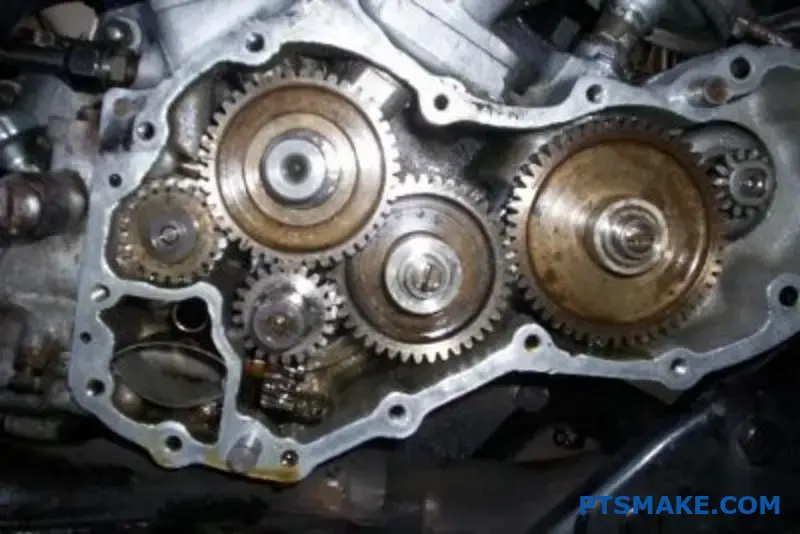

Welches sind die Hauptkategorien von angetriebenen Zahnrädern nach Achsenausrichtung?

Der erste Schritt bei der Auswahl des Getriebes ist einfach. Wie sind die Wellen ausgerichtet? Diese Frage ist der Ausgangspunkt für jede mechanische Konstruktion mit Zahnrädern.

Ihre Antwort ordnet das gewünschte angetriebene Zahnrad in eine von drei grundlegenden Kategorien ein. Diese erste Einstufung bestimmt den gesamten weiteren Entwurfsweg.

Parallele Schächte

Wenn die Wellen parallel zueinander verlaufen, werden gerad- oder schrägverzahnte Zahnräder verwendet. Sie sind die gebräuchlichste Anordnung für die Übertragung von Leistung und die Änderung von Geschwindigkeit oder Drehmoment.

Sich kreuzende und sich nicht kreuzende Schächte

Bei Wellen, die sich kreuzen, ist die Wahl anders. Dieser Aufbau ist entscheidend für die Änderung der Stromflussrichtung.

Eine einfache Tabelle kann dies verdeutlichen:

| Ausrichtung der Welle | Gängige Getriebearten | Primäre Anwendung |

|---|---|---|

| Parallel | Stirnrad, schraubenförmig | Änderung von Drehzahl und Drehmoment |

| Überschneidungen | Fase | Ändern der Stromrichtung |

| Nicht-parallel, nicht-überschneidend | Schnecke, Hypoid | Hohe Untersetzungsverhältnisse, versetzte Achsen |

Dieser Rahmen ist der erste Filter im Auswahlprozess für das Getriebe.

Bei PTSMAKE beginnen wir Kundengespräche immer mit dieser grundlegenden Frage. Wenn die Achsenausrichtung von Anfang an richtig ist, werden später erhebliche Umgestaltungen und kostspielige Fehler vermieden. Das ist ein nicht verhandelbarer erster Schritt.

Parallele Achsgetriebe - Vertiefung

Bei parallelen Wellen hängt die Wahl zwischen gerad- und schrägverzahnten Rädern von der jeweiligen Anwendung ab. Stirnradgetriebe sind einfacher und kostengünstiger für moderate Geschwindigkeiten.

Schrägverzahnte Zahnräder mit ihren abgewinkelten Zähnen sorgen für einen ruhigeren und leiseren Betrieb. Dadurch sind sie ideal für Hochgeschwindigkeits- oder geräuschempfindliche Anwendungen, wie z. B. in Fahrzeuggetrieben.

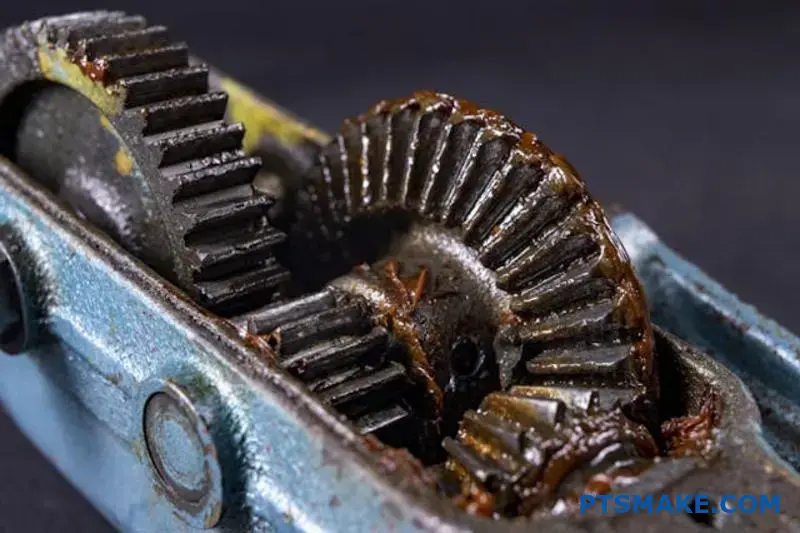

Sich kreuzende Achsenzahnräder erklärt

Kegelräder sind die beste Lösung, wenn sich Wellenachsen kreuzen, in der Regel in einem 90-Grad-Winkel. Ihre konische Form ist speziell für die Kraftübertragung zwischen rechtwinkligen Wellen ausgelegt.

Die Präzision dieser Zahnräder ist entscheidend. Bei unseren früheren Projekten haben wir gesehen, dass selbst kleine Ungenauigkeiten im Konuswinkel zu vorzeitigem Verschleiß und Systemausfall führen können.

Nicht parallele, sich nicht schneidende Wellen

Diese Kategorie ist für komplexere Geometrien gedacht. Schnecken- und Hypoidgetriebe lösen die Herausforderung der Kraftübertragung zwischen Wellen, die versetzt sind und sich nicht kreuzen.

Diese Getriebe ermöglichen hohe Untersetzungsverhältnisse auf kleinstem Raum. Der Gleitkontakt zwischen den Zähnen erfordert eine sorgfältige Materialauswahl und Schmierung. Die theoretische Pechfläche9 dieser Zahnräder ermöglicht die Bewegungsübertragung über sich nicht überschneidende Achsen, eine wirklich einzigartige geometrische Lösung.

Der kritischste erste Schritt besteht darin, die Ausrichtung Ihrer Welle zu verstehen. Diese einzige Entscheidung über parallele, sich kreuzende oder nicht parallele Achsen bestimmt, welche angetriebene Getriebefamilie geeignet ist. Sie wirkt sich direkt auf das Systemlayout, die Leistung, den Wirkungsgrad und die Kosten aus und bildet die Grundlage für Ihre Konstruktion.

Wie sehen Stirnrad-, Schräg- und Doppelschrägverzahnungen in der Praxis aus?

Bei der Wahl der richtigen Ausrüstung kommt es auf ein ausgewogenes Verhältnis zwischen Leistung, Kosten und Komplexität an. Jeder Typ hat eine bestimmte praktische Anwendung.

Stirnradgetriebe sind am einfachsten und kostengünstigsten. Schrägverzahnte Zahnräder bieten einen sanfteren, leiseren Betrieb. Doppelschrägverzahnte Zahnräder bieten die Vorteile von schrägverzahnten Zahnrädern ohne deren Nachteile.

Hier ist ein schneller Vergleich:

| Getriebetyp | Wichtiges praktisches Merkmal | Gemeinsamer Kompromiss |

|---|---|---|

| Spur | Einfach, kostengünstig | Geräuschvoll, geringere Belastung |

| Wendel | Leise, hohe Belastung | Erzeugt Axialschub |

| Doppelspirale | Leise, ohne Schubkraft | Komplex, kostspielig |

Diese Entscheidung wirkt sich direkt auf die Leistung und das Budget Ihrer Maschine aus.

Schauen wir uns die praktischen Kompromisse genauer an. Stirnradgetriebe sind einfach zu fertigen. Das macht sie zu einer guten Wahl für Anwendungen, bei denen Geräusche keine große Rolle spielen und die Kosten ein wichtiger Faktor sind.

Schrägverzahnte Zahnräder mit ihren schrägen Zähnen greifen allmählich ein. Dies führt zu weniger Vibrationen und leiserer Leistung. Allerdings erzeugt diese abgewinkelte Konstruktion Axialschub10. Diese Seitenkraft muss mit geeigneten Lagern bewältigt werden, was die Komplexität und die Kosten für Ihre Montage erhöht.

Doppelschrägverzahnte Zahnräder oder Fischgrätenräder sind die beste Lösung. Sie verwenden zwei Sätze gegenüberliegender Schrägverzahnungen. Diese clevere Konstruktion gleicht den Axialschub intern aus. Sie erhalten die gleichmäßigen, hochbelastbaren Vorteile von Schrägzahnrädern ohne das externe Kraftmanagement.

Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass die Herstellungskosten für Doppelschrägverzahnungen deutlich höher sind als für Stirnradverzahnungen.

Dies ist auf die komplexe Geometrie zurückzuführen. Die Entscheidung hängt oft von den spezifischen Anforderungen des angetriebenen Getriebesystems ab.

| Kriterien | Stirnrad | Stirnradgetriebe | Doppelschrägverzahnung |

|---|---|---|---|

| Lärmpegel | Hoch | Niedrig | Sehr niedrig |

| Tragfähigkeit | Gut | Besser | Am besten |

| Herstellungskosten | Niedrig | Mittel | Hoch |

| Axialschub | Keine | Ja | Keine |

| Typischer Anwendungsfall | Einfache Förderer | Kfz-Getriebe | Schwermaschinenbau |

Letztendlich ist die beste Wahl diejenige, die Ihre Leistungsanforderungen erfüllt, ohne die Lösung zu sehr zu überfrachten.

Die Wahl des Getriebes ist eine wichtige Konstruktionsentscheidung. Stirnradgetriebe bieten Einfachheit und niedrige Kosten. Schrägverzahnte Zahnräder bieten eine leise Leistung bei hoher Belastung, erzeugen aber einen Axialschub. Doppelschrägverzahnte Zahnräder eliminieren den Axialschub, sind aber in der Herstellung am teuersten.

Wann sollte ein Kegelrad- oder ein Gehrungsgetriebe die richtige Lösung sein?

Der Hauptgrund für die Wahl eines Kegel- oder Gehrungsgetriebes ist einfach. Sie müssen die Richtung der Kraftübertragung ändern. Meistens bedeutet dies, eine 90-Grad-Drehung zu machen.

Während andere Getriebetypen mit parallelen Wellen arbeiten, sind Kegelräder Spezialisten für sich kreuzende Wellen. Sie sind die beste Lösung für rechtwinklige Anwendungen. Gehrungszahnräder sind nur eine spezielle Art von Kegelrädern.

Der entscheidende Unterschied liegt im Übersetzungsverhältnis.

| Getriebetyp | Übersetzungsverhältnis | Primäre Verwendung |

|---|---|---|

| Gehrungsgetriebe | 1:1 | Nur Richtungswechsel |

| Kegelrad | Jede | Änderung von Richtung, Geschwindigkeit und Drehmoment |

Diese Unterscheidung ist entscheidend für die Auswahl des richtigen Bauteils für Ihren Entwurf.

Gehrung vs. Fase: Das Verhältnis ist alles

Lassen Sie uns dies weiter aufschlüsseln. Die Wahl hat direkte Auswirkungen auf die Geschwindigkeit und das Drehmoment Ihrer Maschine. Das ist ein Detail, das wir bei PTSMAKE immer mit unseren Kunden besprechen, bevor wir mit der Produktion beginnen.

Gehrungsgetriebe für einfachen Richtungswechsel

Gehrungszahnräder sind ein zusammengehöriges Paar. Sie haben beide die gleiche Anzahl von Zähnen und ihre Wellenachsen sind um 90 Grad versetzt. Da das Verhältnis genau 1:1 ist, sind die Drehzahl und das Drehmoment des angetriebenen Zahnrads identisch mit dem des treibenden Zahnrads.

Denken Sie an ein einfaches Fördersystem. Ein Gehrungsgetriebe kann die Kraft von einer horizontalen Antriebswelle auf eine vertikale übertragen, um Rollen zu betreiben, ohne die Geschwindigkeit des Förderers zu verändern.

Kegelradgetriebe für komplexere Aufgaben

Andere Kegelradgetriebe bieten mehr Flexibilität. Indem Sie die Anzahl der Zähne am Antriebs- und am Abtriebsrad ändern, können Sie das Verhältnis ändern. So können Sie die Geschwindigkeit und das Drehmoment beim Drehen der Kurve verändern. Die Geometrie des Teilkegel11 bestimmt diese Beziehung.

Das beste Beispiel ist ein Kfz-Differential. Es verwendet Kegelräder, um die Kraft in einem 90-Grad-Winkel auf die Räder zu übertragen. Noch wichtiger ist, dass sich das äußere Rad in einer Kurve schneller drehen kann als das innere.

| Anwendungsbeispiel | Erforderliches Verhältnis | Geeignetes Getriebe |

|---|---|---|

| Mechanismus der Handbohrmaschine | 1:1 | Gehrungsgetriebe |

| Kraftfahrzeug-Differenzial | Variabel | Kegelrad |

| Industrieller Rechtwinkeltrieb | >1:1 oder <1:1 | Kegelrad |

Kurz gesagt, Gehrungsgetriebe eignen sich perfekt für Richtungsänderungen im Verhältnis 1:1 und 90 Grad. Für Anwendungen, die neben dem Richtungswechsel auch eine Änderung der Geschwindigkeit oder des Drehmoments erfordern, sind andere Kegelradgetriebe die richtige Wahl. Ihre spezifischen mechanischen Anforderungen werden die Lösung bestimmen.

Welche spezifischen Anwendungen erfordern Schnecken- und Radsatzgetriebe?

Zwei wichtige Eigenschaften machen Schneckengetriebe für bestimmte Aufgaben unverzichtbar. Erstens bieten sie große Übersetzungsverhältnisse in einem Schritt. Denken Sie an 100:1, was sonst nur schwer zu erreichen ist.

Zweitens sind sie selbsthemmend. Das bedeutet, dass das Abtriebsrad die Antriebsschnecke nicht antreiben kann. Dies ist ein wichtiges Sicherheitsmerkmal.

Wesentliche Merkmale

Diese Eigenschaften sind der Grund für ihre Wahl bei anspruchsvollen Anwendungen. Sie bieten sowohl eine massive Geschwindigkeitsreduzierung als auch eine inhärente Bremse.

| Merkmal | Beschreibung |

|---|---|

| Hohe Ratio | Erzielt eine erhebliche Drehzahlreduzierung und Drehmomentvervielfachung auf kleinstem Raum. |

| Selbstverriegelung | Verhindert, dass die Last den Motor zurücktreibt, und erhöht die Sicherheit und Kontrolle. |

Diese Kombination ist einzigartig in der Welt des Getriebes.

Schnecken- und Radsätze sind nicht nur ein theoretisches Konzept. Wir sehen, wie sie Probleme in der Praxis lösen. Ihre einzigartige Mechanik ist perfekt für bestimmte Branchen, in denen Präzision und Sicherheit nicht verhandelbar sind. Die hohe Reibung zwischen der Schnecke und dem angetriebenen Zahnrad sorgt für diese wertvollen Eigenschaften.

Anwendungen in Aktion

Bei früheren Projekten haben wir gesehen, dass diese Zahnräder dort eingesetzt wurden, wo andere Systeme versagt hätten. Ihre Einfachheit und Effektivität sind für bestimmte Aufgaben kaum zu übertreffen.

Fördersysteme

Förderbänder benötigen oft eine große Geschwindigkeitsreduzierung. Ein Hochgeschwindigkeitsmotor muss verlangsamt werden, um das Band mit einer brauchbaren Geschwindigkeit zu bewegen. Ein Schneckenradsatz erledigt dies problemlos in einer einzigen Stufe. Die Selbsthemmung hält das Band auch dann fest, wenn der Motor stoppt.

Hebemechanismen

Denken Sie an Aufzüge oder Materialaufzüge. Sicherheit ist das oberste Gebot. Wenn der Strom ausfällt, verhindert die Selbsthemmung des Schneckengetriebes, dass die Kabine abstürzt. Die hohe Gleitreibung12 zwischen den Bauteilen erzeugt diesen Bremseffekt. Das ist eine eingebaute Sicherheitsmaßnahme.

| Anmeldung | Verwendetes Hauptmerkmal | Hauptvorteil |

|---|---|---|

| Aufzüge | Selbstverriegelung | Sicherheit (verhindert freien Fall) |

| Fördergurte | Hohes Übersetzungsverhältnis | Drehzahlregelung & Drehmomenterhöhung |

| Tuning-Köpfe | Selbstverriegelung | Hält die Position (bleibt in der Melodie) |

Schneckengetriebe werden aufgrund ihrer einzigartigen Kombination aus hoher Untersetzung und Selbsthemmung ausgewählt. Diese beiden Merkmale machen sie unentbehrlich für Anwendungen, die eine präzise Steuerung, kompakte Bauweise und inhärente Sicherheit erfordern, von industriellen Förderanlagen bis hin zu Aufzügen.

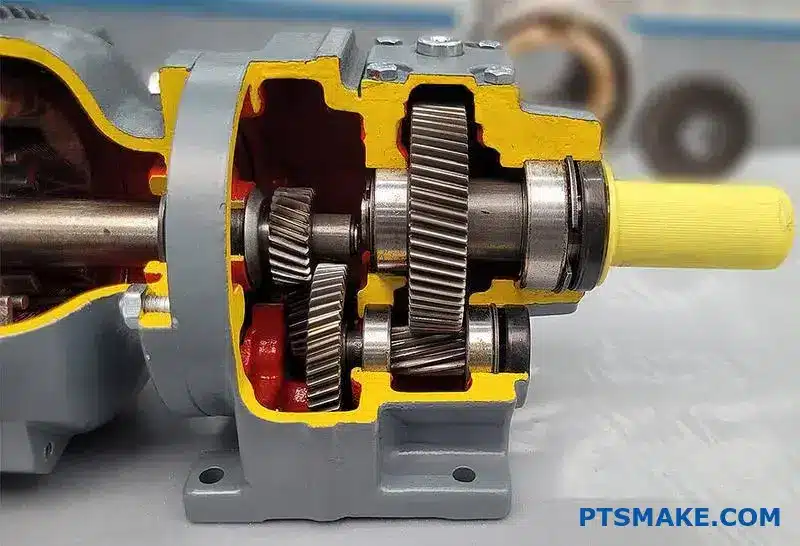

Wie strukturieren Planetengetriebe den Leistungsfluss in einzigartiger Weise?

Planetengetriebesysteme sind technische Wunderwerke. Ihr Kraftfluss ist anders als bei jedem anderen Getriebe. Er wird von drei Kernkomponenten bestimmt.

Die Hauptakteure

Das Sonnenrad befindet sich in der Mitte. Die Planetenräder umkreisen das Sonnenrad. Das Hohlrad umschließt die gesamte Baugruppe.

Durch die Wahl des Teils, der stillgehalten werden soll, des Teils, der mit Strom versorgt werden soll, und des Teils, dem der Strom entzogen werden soll, lässt sich die Leistung völlig verändern. Diese Vielseitigkeit ist ihre einzigartige Stärke.

| Komponente | Rolle im System |

|---|---|

| Sonnenrad | Das zentrale Antriebs- oder Standgetriebe |

| Planet Gears | Umkreisen Sie das Sonnenrad und greifen Sie in Sonne und Ring ein. |

| Zahnkranz | Das äußere Zahnrad mit Innenverzahnung |

Dieser Aufbau ermöglicht mehrere Übersetzungsstufen in einer einzigen, kompakten Einheit.

Vielseitigkeit und Leistung freisetzen

Das wahre Genie eines Planetensystems ist seine Anpassungsfähigkeit. Es handelt sich nicht nur um einen einzigen Zahnradsatz. Es ist eine konfigurierbare Plattform zur Steuerung von Drehmoment und Geschwindigkeit. Die Beziehung zwischen dem Eingang, dem Ausgang und einer festen Komponente definiert die Funktion des Systems.

Bei PTSMAKE nutzen wir dies häufig für kundenspezifische Anwendungen. Es ermöglicht uns, komplexe Bewegungsanforderungen auf engstem Raum zu erfüllen.

Modi des Betriebs

Die Art und Weise, wie Sie die Komponenten einsetzen, bestimmt das Ergebnis. Wenn man zum Beispiel das Hohlrad befestigt und das Sonnenrad antreibt, entsteht eine bestimmte Untersetzung. Die Planetenräder übertragen das Drehmoment wie das koaxial13 Abtrieb. Der Planetenträger fungiert als letzte angetriebene Getriebekomponente.

| Feste Komponente | Eingangskomponente | Ausgangskomponente | Ergebnis |

|---|---|---|---|

| Zahnkranz | Sonnenrad | Planet Carrier | Geschwindigkeitsreduzierung |

| Sonnenrad | Zahnkranz | Planet Carrier | Geschwindigkeitsreduzierung |

| Planet Carrier | Sonnenrad | Zahnkranz | Umkehrung und Verkleinerung |

Der Koaxialvorteil

Dieses System bietet außerdem eine unglaubliche Leistungsdichte. Mehrere Planetengetriebe teilen sich die Last. Das bedeutet, dass ein kleines Paket ein immenses Drehmoment bewältigen kann.

Außerdem sind die Eingangs- und Ausgangswellen koaxial. Sie teilen sich dieselbe Mittellinie. Dies vereinfacht die Konstruktion von Getrieben und anderen komplexen Maschinen erheblich.

Planetengetriebesysteme strukturieren den Kraftfluss durch das Zusammenspiel von Sonne, Planeten und Hohlrad. Ihre einzigartige Fähigkeit, für verschiedene Leistungen konfiguriert zu werden, kombiniert mit einer hohen Leistungsdichte und einem koaxialen Design, macht sie außergewöhnlich vielseitig für komplexe Maschinen.

Was unterscheidet ein innen- von einem außengetriebenen Getriebe?

Bei der Entwicklung eines Systems ist die Wahl zwischen verschiedenen Getriebetypen entscheidend. Es ist eine praktische Entscheidung, die sich auf alles auswirkt. Die endgültige Größe, die Kosten und die Leistung Ihres Produkts stehen auf dem Spiel.

Außenverzahnungen sind der bekannte Standard. Innenverzahnungen bieten einzigartige Vorteile, bringen aber auch Herausforderungen mit sich. Es ist wichtig, diese Kompromisse zu verstehen.

Wesentliche Designunterschiede

Lassen Sie uns die wichtigsten Unterscheidungen aus der Sicht der Gestaltung aufschlüsseln. Dies hilft zu klären, was für Ihr Projekt geeignet sein könnte.

| Merkmal | Innenverzahnung | Externes Getriebe |

|---|---|---|

| Größe | Kompakterer Fußabdruck | Benötigt mehr Platz |

| Herstellung | Komplexe, spezialisierte | Einfacher, weithin verfügbar |

| Leistung | Höheres Kontaktverhältnis | Standardleistung |

| Kosten | Im Allgemeinen höher | Kostengünstiger |

Diese Tabelle zeigt den grundlegenden Kompromiss. Oft muss man zwischen Kompaktheit und Einfachheit in der Herstellung abwägen.

Praktische Anwendung und Herstellung

Aus praktischer Sicht sind Außenverzahnungen das Mittel der Wahl für viele Projekte. Ihr Herstellungsverfahren ist unkompliziert. Diese Einfachheit führt oft zu niedrigeren Kosten und kürzeren Vorlaufzeiten, ein wichtiger Faktor für viele Kunden, mit denen wir bei PTSMAKE zusammenarbeiten. Sie lassen sich leicht herstellen und montieren und sind daher zuverlässige Arbeitstiere.

Innenverzahnungen lösen eine Reihe anderer Probleme. Ihr Hauptvorteil besteht darin, dass sie einen sehr kompakten Zahnradantrieb ermöglichen. Dies liegt daran, dass das angetriebene Zahnrad intern ineinandergreift, wodurch viel Platz gespart wird. Außerdem bieten sie eine höhere Kontaktverhältnis14Das bedeutet, dass mehr Zähne gleichzeitig im Eingriff sind. Dies kann zu einem reibungsloseren Betrieb und einer höheren Tragfähigkeit führen.

Die Wahl der richtigen Ausrüstung

Die Schwierigkeit der Herstellung von Innenverzahnungen ist ein wichtiger Aspekt. Das Schneiden von Zähnen auf einer Innenfläche erfordert spezielle Werkzeuge und Fachwissen. Diese Komplexität wirkt sich direkt auf die Endkosten des Teils aus. Bei früheren Projekten von PTSMAKE haben wir diese Faktoren zusammen mit unseren Kunden sorgfältig abgewogen. Die Anwendung bestimmt immer die beste Wahl.

Hier sind einige gängige Beispiele:

| Getriebetyp | Anwendungsbeispiele |

|---|---|

| Innenverzahnung | Planetengetriebesysteme in der Robotik, Automatikgetriebe, Fahrradnabenschaltungen. |

| Externes Getriebe | Einfache Industriemaschinen, Förderbandsysteme, traditionelle Uhrwerke. |

Für einen Roboterarm mit hohem Drehmoment und geringem Platzbedarf ist ein Innenzahnrad oft die einzige praktikable Option. Für ein einfaches Kraftübertragungssystem ist ein externes Getriebe normalerweise die praktischste und wirtschaftlichste Lösung.

Zusammenfassend lässt sich sagen, dass Ihre Wahl von den Projektprioritäten abhängt. Außenverzahnungen bieten standardmäßige, kostengünstige Lösungen. Innenverzahnungen bieten kompakte, leistungsstarke Konstruktionen für speziellere Anwendungen, bei denen Platz und Tragfähigkeit ausschlaggebend für die Konstruktion sind.

Was sind die häufigsten Fehlerarten bei verschiedenen Getriebetypen?

Das Verständnis von Getriebeschäden ist entscheidend. Es geht nicht nur um ein defektes Teil. Es geht darum, die Grundursache zu finden. Fehler können in klare Gruppen eingeteilt werden. Das hilft, Probleme schneller zu diagnostizieren.

Bei PTSMAKE kategorisieren wir Ausfälle, um unsere Konstruktionen zu verbessern. Die Hauptgruppen sind Verschleiß, Ermüdung, Bruch und plastisches Fließen. Ein gut gemachtes angetriebenes Getriebe widersteht diesen Problemen besser.

| Kategorie Versagen | Beschreibung |

|---|---|

| Zahnverschleiß | Allmählicher Materialverlust |

| Oberflächenermüdung | Rissbildung durch wiederholte Belastung |

| Zahnbruch | Plötzliche, katastrophale Frakturen |

| Plastischer Fluss | Verformung des Oberflächenmaterials |

Um Ausfälle zu vermeiden, müssen wir sie zunächst verstehen. Schlüsseln wir die häufigsten Kategorien auf, die wir bei Getriebesystemen sehen. Jede hat ihre eigenen Ursachen und Anzeichen.

Zahnverschleiß

Dabei handelt es sich um den langsamen Materialabtrag von den Zahnrädern. Dies geschieht oft im Laufe der Zeit.

Abrasive Abnutzung

Abrasiver Verschleiß tritt auf, wenn harte Partikel das Schmiermittel verunreinigen. Diese Partikel wirken wie Sandpapier und zerkratzen die Getriebeoberflächen. Eine ordnungsgemäße Filtration ist der Schlüssel zur Vorbeugung.

Klebstoff-Verschleiß

Adhäsiver Verschleiß tritt auf, wenn sich die Oberflächen der Zahnräder zusammenschweißen und dann auseinanderreißen. Dies wird oft durch hohe Lasten und schlechte Schmierung verursacht. Es entsteht eine raue Oberfläche.

Oberflächenermüdung

Diese entstehen durch wiederholte Belastungszyklen der Zahnoberfläche. Es beginnt mit winzigen Rissen, die mit der Zeit wachsen.

Lochfraß und Abplatzungen

Durch Pitting entstehen kleine Hohlräume auf der Zahnoberfläche. Wenn diese Grübchen wachsen und sich verbinden, können sie zu folgenden Problemen führen Abplatzen15, bei dem größere Materialstücke wegbrechen. Dies ist eine häufige Fehlerart.

Zahnbruch

Dies ist ein schwerwiegenderes und plötzliches Versagen.

Biegeermüdung

Wiederholte Biegebelastungen an der Zahnwurzel können zur Bildung eines Risses führen. Der Riss wächst mit jedem Zyklus, bis der Zahn vollständig ausbricht.

Überlastung Bruch

Dies geschieht, wenn die Belastung des Zahnrads seine Festigkeit übersteigt. Dies führt zu einem plötzlichen, spröden Bruch des Zahns.

| Fehlermodus | Gemeinsame Sache | Strategie der Prävention |

|---|---|---|

| Abrasive Abnutzung | Verunreinigtes Schmiermittel | Bessere Filterung, abgedichtetes Gehäuse |

| Klebstoff-Verschleiß | Schlechte Schmierung, hohe Belastung | Geeignetes Schmiermittel verwenden, Belastung reduzieren |

| Lochfraß | Hohe Kontaktbelastung | Verbesserte Zahnradgeometrie, besseres Material |

| Überlastung Bruch | Schockbelastungen, plötzliche Verklemmung | Überlastungsschutz, stärkere Materialien |

Die Einteilung von Zahnradausfällen in die Kategorien Verschleiß, Ermüdung, Bruch und Kunststofffluss ermöglicht eine genaue Diagnose. Die Erkenntnis, dass Ursachen wie Fehlausrichtung oder schlechte Schmierung zu bestimmten Ausfällen führen, ist der erste Schritt zum Aufbau zuverlässigerer Systeme und zur Vermeidung von Ausfallzeiten.

Wie werden die Herstellungsverfahren von Zahnrädern für die praktische Auswahl klassifiziert?

Die Wahl des richtigen Verfahrens zur Herstellung von Zahnrädern kann sich komplex anfühlen. Ein praktischer Weg, dies zu vereinfachen, ist die Gruppierung der Verfahren nach ihren Ergebnissen und Kosten. So können Sie das Verfahren auf die Anforderungen Ihrer spezifischen Anwendung abstimmen.

Wir können sie in drei Hauptkategorien einteilen.

Umformung für Rohlinge

Diese Verfahren, wie Gießen oder Schmieden, dienen der Herstellung der ursprünglichen Zahnradform. Sie sind bei hohen Stückzahlen kostengünstig, bieten aber eine geringere Präzision.

Bearbeitungen für allgemeine Zwecke

Verfahren wie das Wälzfräsen und die Formgebung schneiden Zähne in den Rohling. Sie bieten eine gute Genauigkeit für die meisten industriellen Anforderungen.

Veredelung für hohe Präzision

Schleifen und Läppen verfeinern die Verzahnung. Diese Schritte sind teuer, aber notwendig für Anwendungen, die hohe Präzision und geringe Geräuschentwicklung erfordern, wie z. B. ein kritisches angetriebenes Zahnrad.

Der Kompromiss zwischen Präzision und Kosten

Bei PTSMAKE beraten wir unsere Kunden bei der entscheidenden Abwägung zwischen der Präzision der Verzahnung und den Herstellungskosten. Es geht nicht immer darum, die höchste Präzision zu wählen, sondern die richtige Präzision für die jeweilige Aufgabe. Diese Entscheidung wirkt sich direkt auf Ihr Budget und den Zeitplan des Projekts aus.

Umformungsprozesse: Die Stiftung

Umformverfahren wie das Schmieden erzeugen starke Zahnradrohlinge. Die Präzision ist gering und liegt in der Regel bei AGMA Q5-Q7. Sie sind jedoch ideal für die Herstellung großer Mengen von Rohlingen, die später bearbeitet werden sollen. Dieser zweistufige Ansatz ist oft sehr kosteneffizient.

Bearbeitungsverfahren: Das Arbeitspferd

Die maschinelle Bearbeitung, einschließlich Abwälzfräsen und Formgebung, ist die gängigste Methode. Sie liefert zuverlässige Präzision für eine breite Palette von Anwendungen, in der Regel im Bereich AGMA Q8-Q11. Dies ist der Sweet Spot für allgemeine Industriemaschinen, bei denen Leistung und Kosten im Gleichgewicht sind.

Finishing-Prozesse: Der letzte Schliff

Für Anwendungen in der Luft- und Raumfahrt oder bei medizinischen Geräten ist die Endbearbeitung unerlässlich. Durch Verfahren wie Schleifen und Läppen wird eine extrem hohe Präzision erreicht (AGMA Q12+). Dieses Niveau der kinematische Genauigkeit16 sorgt für einen leisen, reibungslosen Betrieb, ist aber mit deutlich höheren Kosten verbunden.

Die nachstehende Tabelle gibt einen Überblick über diese Abwägung.

| Prozess-Gruppe | Typische Präzision (AGMA) | Relative Kosten | Am besten für... |

|---|---|---|---|

| Bildung von | Q5 - Q7 | Niedrig | Großvolumige Rohlinge, unkritische Teile |

| Bearbeitung | Q8 - Q11 | Mittel | Allgemeine industrielle Anwendungen |

| Fertigstellung | Q12 - Q15 | Hoch | Luft- und Raumfahrt, geräuscharme Systeme |

Im Wesentlichen vereinfacht die Klassifizierung der Fertigungsverfahren nach Ergebnis und Kosten die Auswahl. Die Umformung ist für kostengünstige Rohlinge, die Bearbeitung für allgemeine Zahnräder und die Endbearbeitung für hochpräzise Anwendungen. Ihre endgültige Wahl ist immer ein Kompromiss zwischen den Leistungsanforderungen und dem Budget.

Welche Wärmebehandlungsstrukturen werden bei angetriebenen Zahnrädern angewendet?

Die Wahl der richtigen Wärmebehandlung ist entscheidend. Sie bestimmt die Lebensdauer eines angetriebenen Zahnrads. Das Ziel ist ein perfektes Gleichgewicht. Wir brauchen Härte für die Verschleißfestigkeit. Wir brauchen aber auch Zähigkeit, um Brüche zu vermeiden.

Es handelt sich nicht um eine Einheitslösung, die für alle passt. Die Wahl hängt ganz von der spezifischen Aufgabe des Zahnrads ab. Bei PTSMAKE stimmen wir die Behandlung auf die Anforderungen der jeweiligen Anwendung ab.

Hier ist ein kurzer Überblick über die beiden wichtigsten Ansätze:

| Art der Behandlung | Primäre Zielsetzung | Zentrale Eigenschaft |

|---|---|---|

| Einsatzhärtung | Harte, verschleißfeste Oberfläche | Zäh und dehnbar |

| Durch Härtung | Gleichmäßige Härte und Festigkeit | Einheitliche Eigenschaften |

Dadurch wird sichergestellt, dass das angetriebene Getriebe bei der vorgesehenen Belastung zuverlässig funktioniert.

Betrachten wir diese Methoden vom praktischen Standpunkt aus. Die Entscheidung hat nicht nur Auswirkungen auf die Leistung, sondern auch auf die Komplexität der Herstellung und die Kosten. Dies ist eine wichtige Diskussion, die wir mit unseren Kunden bereits in der Entwurfsphase führen.

Techniken der Einsatzhärtung

Die Einsatzhärtung schafft eine Komponente mit doppelter Struktur. Sie erhalten eine harte Außenseite für den Verschleiß und eine zähe, stoßdämpfende Innenseite. Dies ist ideal für stark beanspruchte Anwendungen, bei denen Stöße und Oberflächenverschleiß eine große Rolle spielen.

Aufkohlung

Bei diesem Verfahren wird der Oberfläche von kohlenstoffarmem Stahl Kohlenstoff zugesetzt. Das Teil wird in einer kohlenstoffreichen Atmosphäre erhitzt. Das Ergebnis ist eine extrem harte Außenhülle, die perfekt für schwere Kontaktbelastungen geeignet ist, ohne schnell zu verschleißen.

Nitrieren

Beim Nitrieren wird Stickstoff zum Härten der Oberfläche verwendet. Es ist ein Verfahren mit niedrigeren Temperaturen, was ein geringeres Risiko von Verformungen bedeutet. Dies macht es zu einer ausgezeichneten Wahl für ein Präzisionsgetriebe, bei dem nach der Behandlung enge Toleranzen erforderlich sind. Die Website martensitische Umwandlung17 ist in diesem Fall weniger besorgniserregend, was die Verzerrung betrifft.

Durch Härtung

Beim Durchhärten wird, wie der Name schon sagt, das gesamte Zahnrad gleichmäßig gehärtet. Das Zahnrad wird erhitzt und dann abgeschreckt. Diese Methode ist einfacher und oft auch kostengünstiger. Es eignet sich am besten für Anwendungen mit geringerer Kontaktbelastung, bei denen die Gesamtfestigkeit und Ermüdungsbeständigkeit wichtiger sind als eine extreme Oberflächenbeständigkeit.

| Merkmal | Aufkohlung | Nitrieren | Durch Härtung |

|---|---|---|---|

| Oberflächenhärte | Sehr hoch | Hoch | Mäßig |

| Kernhärte | Hoch | Hoch | Mäßig |

| Verzerrungsrisiko | Hoch | Niedrig | Mittel |

| Am besten für | Schwere Lasten | Präzisionsteile | Gleichmäßige Belastung |

Die Wahl zwischen Einsatzhärtung und Durchhärtung für ein angetriebenes Zahnrad hängt von dessen spezifischen Betriebsbelastungen ab. Die Einsatzhärtung eignet sich hervorragend für Anwendungen mit hohem Verschleiß, während die Durchhärtung eine gleichbleibende Festigkeit für Anwendungen mit geringerer Belastung bietet und so optimale Leistung und Langlebigkeit gewährleistet.

Wie unterscheiden sich die Schmiersysteme für verschiedene Getriebeanwendungen?

Die Wahl der richtigen Schmierung ist keine Einheitslösung. Die Methode muss auf die Anforderungen der Anwendung abgestimmt sein. Geschwindigkeit und Belastung sind die beiden wichtigsten Faktoren.

Sie bestimmen, ob ein einfaches Einfetten ausreicht. Oder ob ein komplexeres System erforderlich ist. Diese Entscheidung wirkt sich direkt auf die Lebensdauer und Leistung des Getriebes aus. Schauen wir uns die gängigen Typen an.

Fettschmierung

Schmierfett ist ideal für niedrige Geschwindigkeiten und niedrige Lasten. Es wird oft in abgedichteten Einheiten verwendet, die "lebenslang geschmiert" sind. Denken Sie an die Getriebe von Kleingeräten. Der Wartungsaufwand ist minimal, was ein großer Vorteil ist.

Spritzwasserschmierung

Bei mäßigen Drehzahlen und Belastungen ist eine Tauchschmierung üblich. Dieses System wird in vielen geschlossenen Industriegetrieben verwendet. Ein Zahnrad oder eine daran befestigte Schleuder taucht in ein Ölbad ein. Der Schmierstoff wird auf andere Komponenten gespritzt.

Zwangsschmierung (Druckschmierung)

Hochgeschwindigkeits- und Hochlastsysteme erfordern eine robustere Lösung. Die Zwangsschmierung pumpt aktiv Öl zu kritischen Kontaktpunkten. Dazu gehören Lager und Zahneingriffe. Diese Methode gewährleistet eine konsistente Schmierung für jedes Bauteil. Außerdem sorgt sie für die notwendige Kühlung und Filtration.

Zwangsschmiersysteme sind dort, wo Präzision am wichtigsten ist. In diesen hochbelasteten Umgebungen muss jede Komponente einwandfrei funktionieren. Das gilt auch für die Öldüsen, Pumpen und Filter.

Bei PTSMAKE bearbeiten wir Komponenten für diese komplexen Systeme. Die Toleranzen sind unglaublich eng. Jeder Fehler kann zu katastrophalen Schäden führen.

Ein großer Vorteil ist die Wärmeableitung. Das zirkulierende Öl führt die durch Reibung erzeugte Wärme ab. Dies ist bei Hochleistungsanwendungen von entscheidender Bedeutung. Ohne sie würden die Getriebe schnell überhitzen und versagen.

Das System filtert auch den Schmierstoff. Es entfernt Metallpartikel und Verunreinigungen. Dadurch bleibt das Öl sauber und die Lebensdauer der Zahnräder wird verlängert. Die einwandfreie Funktion des treibenden und des angetriebenen Zahnradpaares hängt von diesem sauberen Öl ab. Dies ist ein zentrales Konzept in Tribologie18.

Wir können diese Methoden direkt vergleichen.

| Schmierung Methode | Typische Geschwindigkeit | Typische Belastung | Komplexität und Kosten | Typische Anwendung |

|---|---|---|---|---|

| Schmierfett | Niedrig (<2 m/s) | Gering bis mäßig | Niedrig | Abgedichtete Getriebe, intermittierender Einsatz |

| Spritzwasser | Mäßig (2-12 m/s) | Mäßig | Mittel | Gekapselte Industriegetriebe |

| Erzwungen (Druck) | Hoch (>12 m/s) | Hoch | Hoch | Kfz-Getriebe, Turbinen |

Diese Tabelle hilft unseren Kunden, die Kompromisse zu verstehen. Die Abstimmung des Systems auf die Anwendung ist der Schlüssel für Zuverlässigkeit und Kosteneffizienz.

Die Wahl der richtigen Schmierung hängt stark von der Geschwindigkeit und Belastung des Getriebes ab. Einfaches Fett eignet sich für langsame Anwendungen, während Hochleistungssysteme eine komplexe Zwangsschmierung zur Kühlung und Filterung erfordern, um Langlebigkeit und Zuverlässigkeit für jedes Zahnrad, einschließlich des angetriebenen Zahnrads, zu gewährleisten.

Wie berechnet man das Übersetzungsverhältnis für einen einfachen Zug?

Die Berechnung des Übersetzungsverhältnisses für ein einfaches Räderwerk ist einfach. Sie ist ein grundlegendes Konzept im Maschinenbau. Diese Berechnung hilft Ihnen, die Leistung zu verstehen.

Das gesamte Verfahren beruht auf einer einfachen Formel. Man muss nur die Zähne von zwei Zahnrädern zählen.

Die Kernformel

Das Verhältnis wird ermittelt, indem die Anzahl der Zähne an der getriebenes Rad durch die Anzahl der Zähne des treibenden Zahnrads. Das angetriebene Zahnrad ist dasjenige, das die Kraft aufnimmt.

Ein einfacher Leitfaden

- Identifizieren Sie das Antriebsrad (Eingang).

- Identifizieren Sie die getriebenes Rad (Ausgang).

- Zählen Sie die Zähne an beiden.

- Wenden Sie die Formel an.

Hier ist eine kurze Referenz:

| Getriebetyp | Beschreibung |

|---|---|

| Fahrwerk | Das Getriebe, das angetrieben wird und die Bewegung auslöst. |

| Angetriebenes Getriebe | Das Zahnrad, das vom Antriebsrad gedreht wird. |

Das Ergebnis gibt das Übersetzungsverhältnis an.

Das Verständnis der Formel ist nur der Anfang. Der wahre Wert ergibt sich aus dem Wissen, was dieses Verhältnis für die Leistung Ihrer Maschine bedeutet. Es steuert direkt den Kompromiss zwischen Geschwindigkeit und Drehmoment.

Auswirkungen auf die Ausgabegeschwindigkeit

Das Übersetzungsverhältnis bestimmt die Abtriebsdrehzahl. Eine höhere Übersetzung bedeutet eine niedrigere Abtriebsdrehzahl. Die Formel lautet:

Ausgangsdrehzahl = Eingangsdrehzahl / Getriebeübersetzung

Bei einem Verhältnis von 2:1 wird die Geschwindigkeit beispielsweise halbiert. Das angetriebene Zahnrad dreht sich einmal pro zwei Umdrehungen des treibenden Zahnrads. Dies ist entscheidend für eine präzise Steuerung. In früheren Projekten bei PTSMAKE haben wir dies genutzt, um exakte Bewegungsgeschwindigkeiten zu erreichen.

Verstehen der Drehmomentmultiplikation

Das Drehmoment ist die Rotationskraft. Das Übersetzungsverhältnis multipliziert auch das Drehmoment. Ohne Berücksichtigung der Wirkungsgradverluste lautet die Formel:

*Ausgangsdrehmoment = Eingangsdrehmoment Übersetzungsverhältnis**

Dieser Grundsatz ist die Grundlage für mechanischer Vorteil19. Er ermöglicht es einem kleinen Motor, eine schwere Last zu bewegen. Ein größerer getriebenes Rad bietet mehr Drehmoment, aber bei einer niedrigeren Geschwindigkeit.

Das Verhältnis ist umgekehrt, wie unten dargestellt:

| Übersetzungsverhältnis | Auswirkungen auf die Geschwindigkeit | Auswirkung auf das Drehmoment |

|---|---|---|

| > 1:1 | Verringert | Erhöht |

| < 1:1 | Erhöht | Verringert |

| 1:1 | Keine Änderung | Keine Änderung |

Dieses Gleichgewicht ist ein wichtiger Faktor bei der Entwicklung von Zahnrädern.

Bei der Berechnung des Übersetzungsverhältnisses werden die Zähne des angetriebenen Zahnrads durch die Zähne des treibenden Zahnrads geteilt. Diese einfache Zahl diktiert die endgültige Ausgangsgeschwindigkeit und das Drehmoment und ermöglicht es Ihnen, Kraft und Geschwindigkeit so zu manipulieren, dass sie den spezifischen Anforderungen Ihrer Anwendung entsprechen.

Wie würden Sie einen Zahnradantrieb für einen höheren Wirkungsgrad umgestalten?

Die Verringerung von Energieverlusten ist der Schlüssel zu einem effizienteren Zahnradantrieb. Kleine Änderungen können zu erheblichen Verbesserungen führen. Es geht nicht nur um eine einzige Lösung, sondern um eine Reihe gezielter Verbesserungen.

Von Stirnrädern zu Schraubrädern

Der Wechsel des Getriebetyps bietet einen großen Vorteil. Schrägverzahnte Zahnräder bieten einen sanfteren, leiseren Betrieb und einen besseren Kontakt.

Die Rolle der Oberflächenbeschaffenheit

Eine glattere Oberfläche bedeutet weniger Reibung. Das Schleifen und Polieren von Verzahnungen kann die Energieverschwendung drastisch reduzieren.

| Strategie | Hauptnutzen |

|---|---|

| Schraubenförmige Zahnräder | Sanftere Kraftübertragung |

| Schleifen | Geringere Reibung |

| Schmierung | Geringerer Verschleiß und weniger Hitze |

| Lager | Minimierter Rotationswiderstand |

Ein tieferer Blick auf die Verlustreduzierung

Das Erreichen einer höheren Effizienz erfordert einen vielschichtigen Ansatz. Jede Komponente spielt eine entscheidende Rolle bei der Minimierung von Reibung und Energieverschwendung. Es ist ein System, bei dem jedes Detail zählt.

Optimierung des Zahnradkontakts

Wir empfehlen oft schrägverzahnte Zahnräder gegenüber Stirnrädern. Ihre schrägen Zähne greifen allmählich ein. Dadurch wird die Last auf eine größere Fläche verteilt, was die Belastung und die Reibungsverluste verringert. Bei früheren Projekten von PTSMAKE hat diese einfache Änderung die Effizienz verbessert.

Die Wichtigkeit der Schmierung

Richtige Schmierung ist entscheidend. Dabei geht es um mehr als nur das Auftragen von Öl. Die Wissenschaft der Tribologie20 zeigt, dass Viskosität und Menge entscheidend sind. Zu viel Schmiermittel kann zu Widerstand führen, während die falsche Viskosität keinen Schutzfilm bildet. Dies gilt insbesondere für das angetriebene Zahnrad, das die Ausgangslast trägt.

Lager und Oberflächenqualität

Hochwertige Lager sind ein Muss. Sie minimieren die Rotationsreibung, eine direkte Quelle für Energieverluste. Wir konzentrieren uns auch auf die Oberflächengüte. Durch fortschrittliche Schleiftechniken schaffen wir ultraglatte Zahnradoberflächen, die mit minimalem Widerstand aneinander vorbeigleiten.

| Komponente | Optimierung der Schlüssel | Auswirkungen auf die Effizienz |

|---|---|---|

| Zahnräder | Wechsel zu Helical | Verringert Stoß und Reibung |

| Schmiermittel | Richtige Viskosität | Erzeugt einen stabilen Film, vermeidet Luftwiderstand |

| Lager | Hochwertige Rolle/Kugel | Verringert die Rotationsreibung |

| Oberfläche | Präzisionsschleifen | Minimiert die mikroskopische Reibung |

Das Erreichen eines höheren Wirkungsgrads ist ein systematischer Prozess. Er umfasst die Verbesserung der Verzahnungsgeometrie, die Optimierung der Schmierung, die Verbesserung der Oberflächengüte und die Verwendung hochwertiger Lager. Jeder Schritt trägt zur Verringerung der Reibung und des Gesamtenergieverlusts im System bei.

Wie lassen sich Getriebegeräusche und Vibrationen in einem System dämpfen?

Die Bekämpfung von Getriebelärm erfordert eine Betrachtung auf Systemebene. Es geht nicht nur um das Getriebe selbst. Sie müssen die gesamte Baugruppe betrachten.

Bei diesem Ansatz wird alles berücksichtigt, von der Zahnradkonstruktion bis zum Gehäuse. Faktoren wie Zahnradpräzision und Ausrichtung spielen eine große Rolle. Ein gut durchdachtes System minimiert den Lärm von Anfang an. Sowohl das treibende als auch das angetriebene Zahnrad müssen sorgfältig berücksichtigt werden.

Eine systemweite Strategie

Es ist wichtig, über eine einzelne Komponente hinaus zu denken. Eine wirksame Lärmminderung beruht auf einer ganzheitlichen Strategie.

| Näherung | Schwerpunkt | Ergebnis |

|---|---|---|

| Komponenten-Ebene | Ein einziger Gang | Begrenzte Rauschunterdrückung |

| System-Ebene | Gesamte Baugruppe | Optimale Leistung |

Dies gewährleistet ein leiseres und zuverlässigeres Endprodukt.

Um Lärm und Vibrationen wirklich zu reduzieren, müssen wir das gesamte Kraftübertragungssystem analysieren. Ich habe vielen Kunden von PTSMAKE geholfen, dieses Problem zu lösen, indem wir das Gesamtbild betrachtet haben.

Fortgeschrittene Milderungstechniken

Design und Qualität des Getriebes

Die Konstruktion des Getriebes ist Ihre erste Verteidigungslinie. Die Verwendung von Schrägzahnrädern anstelle von Stirnrädern kann die Verhältnis der Kontakte21. Dies ermöglicht eine sanftere und leisere Kraftübertragung.

Die Verbesserung der Verzahnungsqualität ist ebenfalls entscheidend. Wir spezifizieren oft eine höhere AGMA-Klasse für Präzision. Eine höhere Klasse bedeutet engere Toleranzen und eine bessere Oberflächenbeschaffenheit, die den Lärm reduziert. Eine Änderung des Zahnprofils, wie z. B. das Hinzufügen einer Kopf- oder Fußrücknahme, verhindert ebenfalls Störungen und senkt die Vibrationen.

Ausrichtung und Gehäuse

Eine perfekte Ausrichtung ist nicht verhandelbar. Falsch ausgerichtete Zahnräder, Wellen oder Lager sind eine der Hauptursachen für Geräusche. Dies gilt auch für die Positionierung des angetriebenen Zahnrads im Verhältnis zum Mitnehmer. Eine ordnungsgemäße Montage ist ebenso wichtig wie die Fertigungspräzision.

Die Rolle des Gehäuses wird oft unterschätzt. Ein steifes Gehäuse mit guten Dämpfungseigenschaften kann Vibrationen absorbieren, bevor sie zu hörbarem Lärm werden.

| Technik der Schadensbegrenzung | Primäre Zielsetzung | System-Komponente |

|---|---|---|

| Schraubenförmige Zahnräder | Kontaktverhältnis erhöhen | Getriebe |

| Höhere AGMA-Klasse | Verbesserung der Präzision | Getriebe |

| Änderung des Zahnprofils | Interferenzen reduzieren | Getriebe |

| Richtiges Ausrichten | Sicherstellung der korrekten Maschenbildung | Montage |

| Dämpfendes Gehäuse | Schwingungen absorbieren | Gehäuse |

Ein wirksamer Lärmschutz kombiniert diese Strategien, um das beste Ergebnis zu erzielen.

Eine wirksame Geräuschminderung bei Getrieben ist eine Herausforderung auf Systemebene. Der Erfolg hängt von der Integration intelligenter Designentscheidungen, hochpräziser Fertigung und sorgfältiger Montage ab. Es geht darum, wie alle Teile zusammenarbeiten, nicht nur eine Komponente für sich allein.

Analysieren Sie eine Fallstudie über einen vorzeitigen Ausfall eines angetriebenen Getriebes.

Betrachten wir den Ausfall eines Windkraftgetriebes. Dies ist eine kritische Anwendung, bei der ein vorzeitiger Ausfall kostspielig ist. Das Hauptantriebsrad fiel nach nur fünf Jahren aus. Die erwartete Lebensdauer betrug zwanzig Jahre.

Erste Beobachtungen

Wir beginnen damit, die grundlegenden Fakten zusammenzutragen. Der Ausfall erfolgte nicht plötzlich. Die Leistung nahm über mehrere Monate hinweg ab, bevor sie ganz zum Stillstand kam. Dies deutet auf einen progressiven Ausfallmechanismus hin.

Wichtige Daten

| Parameter | Beobachtung |

|---|---|

| Betriebszeiten | ~44.000 Stunden |

| Erwartete Lebenserwartung | ~175.000 Stunden |

| Fehlermodus | Übermäßige Vibration, dann Krampfanfall |

| Wartungsprotokoll | Regelmäßig, pünktlich |

Diese ersten Daten helfen uns, das Problem einzugrenzen. Das Getriebe hat trotz ordnungsgemäßer Wartung seine geplante Lebensdauer nicht erreicht.

Anwendung des Fehleranalyseverfahrens

Bei den Projekten von PTSMAKE folgen wir einem strengen Verfahren. So stellen wir sicher, dass wir keine voreiligen Schlüsse ziehen. Diese Logik wenden wir auch hier an, um die wahre Ursache zu finden. Ein systematischer Ansatz ist entscheidend.

Schritt 1: Visuelle und mikroskopische Untersuchung

Zunächst untersuchten wir das defekte Antriebsrad. Die Verzahnung wies erhebliche Oberflächenschäden auf. Es gab klare Anzeichen für eine weit verbreitete Mikropitting22 über die Zahnflanken. Es handelte sich nicht um eine einfache Überlastungsfraktur. Der Schaden entsprach einer langfristigen Ermüdung. Er deutet auf ein Problem mit dem Schmierfilm hin.

Schritt 2: Schmierstoff- und Rückstandsanalyse

Anschließend analysierten wir das Getriebeöl. Unsere Labortests ergaben eine hohe Konzentration von Metallpartikeln. Dies bestätigte, dass ein übermäßiger Verschleiß vorlag. Auch die Viskosität des Öls war niedriger als angegeben. Dies war ein wichtiges Warnsignal. Eine niedrigere Viskosität verringert die Festigkeit des Schmierfilms.

Schritt 3: Ermittlung der Grundursache

Wir haben die Beweise zusammengestellt. Der vorzeitige Ausfall war nicht auf einen Materialfehler oder eine Stoßbelastung zurückzuführen. Die Grundursache war Mangelschmierung. Bei einer früheren Wartung war die falsche Schmierstoffsorte verwendet worden. Dies führte zu einer unzureichenden Schichtdicke, erhöhter Reibung und schließlich zu einer katastrophalen Oberflächenermüdung.

| Mögliche Ursache | Beweise | Schlussfolgerung |

|---|---|---|

| Sachmangel | Die Materialanalyse ergab eine korrekte Zusammensetzung. | Verdrängt |

| Schockbelastung | Keine Anzeichen eines plötzlichen Bruchs. | Verdrängt |

| Mangelhafte Schmierung | Weitverbreitetes Micropitting, niedrige Ölviskosität. | Wahrscheinlichste Ursache |

Vorgeschlagene Abhilfemaßnahmen

Die Lösung besteht nicht nur darin, das Getriebe auszutauschen. Wir müssen die Wartungsprotokolle aktualisieren. Dazu gehört eine strengere Überprüfung der Schmiermittel. Die Schulung des Personals über die Bedeutung der Verwendung der richtigen Ölsorte ist für die Verhinderung eines erneuten Unfalls unerlässlich.

Diese Fallstudie zeigt, wie durch eine systematische Analyse ein Schmierungsfehler als Grundursache und nicht als Materialfehler identifiziert wurde. Die korrekte Diagnose des Problems ist der Schlüssel zur Umsetzung wirksamer und dauerhafter Abhilfemaßnahmen für jedes angetriebene Getriebesystem.

Wie wirkt sich die Wärmeausdehnung auf die Leistung von Getrieben in Hochtemperaturanwendungen aus?

In Hochtemperaturumgebungen sind Zahnräder einer stillen Bedrohung ausgesetzt: der Wärmeausdehnung. Wenn sich Metall erwärmt, dehnt es sich aus. Diese einfache Tatsache hat enorme Konsequenzen für Zahnradsysteme.

Das unmittelbarste Problem ist die Verringerung des Spiels. Unter Spiel versteht man den kleinen Spalt zwischen den sich berührenden Zahnrädern. Er ist wichtig für die Schmierung und die Vermeidung von Blockierungen.

Wenn sich die Zahnräder ausdehnen, schrumpft dieser Spalt. Wenn er ganz verschwindet, können die Zahnräder blockieren, was zu einem katastrophalen Ausfall führt. Dies zu verstehen, ist der Schlüssel zu einer zuverlässigen Konstruktion.

Die Folgen des verschwindenden Backlashs

Wenn das Spiel durch Hitze eliminiert wird, beginnen die Zahnräder zu kollidieren. Dies erhöht die Reibung, erzeugt mehr Wärme und beschleunigt den Verschleiß aller Teile, einschließlich des angetriebenen Zahnrads.

| Backlash-Staat | Konsequenz | Risikostufe |

|---|---|---|

| Ausreichend | Reibungsloser Betrieb, ordnungsgemäße Schmierung | Niedrig |

| Verringert | Erhöhter Lärm, Reibung und Hitze | Mittel |

| Null/Negativ | Bindung, Zahnausfall, Systemfresser | Hoch |

Dieser Kreislauf kann schnell zu einem kompletten Systemausfall führen.

Beherrschung der Wärmeausdehnung bei der Konstruktion von Getrieben

Bei PTSMAKE gehen wir mit diesen Effekten durch sorgfältige Technik um. Es geht nicht darum, die Physik zu bekämpfen, sondern sie bei der Entwicklung zu berücksichtigen. Drei Schlüsselstrategien sind für den Erfolg entscheidend.

Größeres Kältespiel spezifizieren

Die direkteste Lösung ist die Auslegung eines größeren Anfangsspiels bei Umgebungstemperatur (kaltes Spiel).

Dieser zusätzliche Raum wirkt wie ein Puffer. Er sorgt dafür, dass auch nach der Ausdehnung der Zahnräder auf ihre Betriebstemperatur ein ausreichender Spalt für die Schmierung und den reibungslosen Eingriff verbleibt. Um dies zu berechnen, ist eine genaue Kenntnis der beteiligten Materialien und Temperaturen erforderlich.

Materialauswahl ist entscheidend

Die Wahl der richtigen Materialien ist ein weiterer wichtiger Schritt. Idealerweise sollten sich das Getriebe und sein Gehäuse mit ähnlichen Raten ausdehnen.

Jedes Material hat eine einzigartige Wärmeausdehnungskoeffizient23der bestimmt, wie stark es bei Erwärmung wächst. Wir konzentrieren uns auf die Auswahl von Materialien mit kompatiblen Koeffizienten, um die Abstände über den Betriebstemperaturbereich aufrechtzuerhalten.

Dies gilt sowohl für das Antriebs- als auch für das Abtriebszahnrad, so dass sie sich kompatibel zueinander und zum Gehäuse ausdehnen.

| Material | Typische Anwendung Nutzen | Thermische Stabilität |

|---|---|---|

| Stahl-Legierungen | Hohe Festigkeit und Haltbarkeit | Gut |

| Bronze-Legierungen | Gute Schmierfähigkeit, geringere Reibung | Mäßig |

| PEEK/Kunststoff | Leichtes Gewicht, korrosionsbeständig | Variiert |

Hochtemperatur-Schmierung verwenden

Schließlich ist auch die Schmierung nicht zu vernachlässigen. Standardschmiermittel können bei hohen Temperaturen versagen oder verbrennen, so dass die Zahnräder ungeschützt sind.

Wir spezifizieren stets Schmierstoffe, die für Umgebungen mit hoher Hitzeentwicklung entwickelt wurden. Diese Flüssigkeiten behalten ihre Viskosität und ihren Schutzfilm bei, verringern die Reibung und tragen zur Wärmeableitung bei, selbst wenn die Abstände eng sind.

Reduziertes Spiel durch Hitze ist ein ernsthaftes Risiko. Es kann zu Bindung und Ausfall führen. Ein intelligentes Design mit größerem Kältespiel, kompatiblen Materialien und geeigneter Hochtemperaturschmierung beugt dieser Gefahr effektiv vor und gewährleistet eine zuverlässige Getriebeleistung.

Wann ist ein Zahnrad mit Kunststoffantrieb besser geeignet als ein Metallgetriebe?

Bei der Entscheidung zwischen Kunststoff und Metall geht es nicht darum, was "besser" ist. Es geht darum, was für Ihre spezifische Anwendung das Richtige ist. Ein kunststoffgetriebenes Zahnrad kann im richtigen Kontext einen entscheidenden Unterschied ausmachen.

Denken Sie an das leise Summen eines Bürodruckers. Das ist Plastik bei der Arbeit.

Die wichtigsten Vorteile in Aktion

Geräuscharmer Betrieb

Kunststoffzahnräder sind von Natur aus vibrations- und geräuschdämpfend. Das macht sie ideal für Unterhaltungselektronik und Bürogeräte, bei denen es auf Geräuschlosigkeit ankommt.

Selbstschmierung

Viele technische Kunststoffe haben einen niedrigen Reibungskoeffizienten. Sie können ohne externe Schmierung reibungslos laufen, was die Risiken von Wartung und Verschmutzung verringert.

| Merkmal | Kunststoff-Antriebsrad | Metallgetriebenes Getriebe |

|---|---|---|

| Lärmpegel | Sehr niedrig | Höher |

| Schmierung | Oft selbstschmierend | Erfordert externes Schmiermittel |

| Korrosion | Ausgezeichnete Widerstandsfähigkeit | Anfällig für Rost/Korrosion |

| Gewicht/Trägheit | Sehr niedrig | Hoch |

Diese geringe Trägheit bedeutet auch, dass sie mit weniger Energie schnell starten und stoppen können.

Kunststoff ist jedoch keine Universallösung. Für ein erfolgreiches Produktdesign ist es entscheidend, seine Grenzen zu kennen. Bei PTSMAKE führen wir unsere Kunden täglich durch diese Abwägungen, um kostspielige Fehler zu vermeiden.

Verstehen der Kompromisse

Tragfähigkeit und Temperatur

Die wichtigste Einschränkung eines Kunststoffgetriebes ist seine geringere Festigkeit. Für Anwendungen mit hohem Drehmoment oder hoher Belastung ist Metall nach wie vor die erste Wahl. Kunststoffe haben außerdem einen engeren Betriebstemperaturbereich und können bei extremen Temperaturen erweichen oder spröde werden.

Dimensionsstabilität

Kunststoffe können gegenüber ihrer Umwelt empfindlich sein. Zum Beispiel, Hygroskopische Ausdehnung24 durch Feuchtigkeitsaufnahme können die Abmessungen eines Zahnrads verändern und seine Präzision beeinträchtigen. Dies ist ein kritischer Faktor bei Anwendungen, die enge Toleranzen erfordern.

Wo Kunststoffzahnräder glänzen

Sie eignen sich perfekt für Anwendungen, bei denen ihre Vorteile ihre Einschränkungen überwiegen.

| Faktor | Am besten für Kunststoffzahnräder | Am besten für Metallzahnräder |

|---|---|---|

| Laden Sie | Niedrig bis mittel | Hoch bis sehr hoch |

| Umwelt | Sauber, kontrolliert | Harsch, abrasiv |

| Lärm | Geräuscharmer Betrieb | Lärm ist tolerierbar |

| Kosten | Niedriger (Massenproduktion) | Höher |

Denken Sie an die Innenausstattung von Autos. Die Motoren für Ihre elektrischen Fensterheber oder Sitze sind nicht besonders belastbar. Hier sind das geringe Gewicht, der leise Betrieb und die Korrosionsbeständigkeit von Kunststoff weitaus wertvoller als die rohe Stärke von Metall.

Kunststoffzahnräder bieten erhebliche Vorteile bei der Geräuschreduzierung, Selbstschmierung und Korrosionsbeständigkeit. Aufgrund ihrer geringeren Tragfähigkeit und Temperaturempfindlichkeit ist Metall jedoch die bessere Wahl für hochbelastete Anwendungen. Die endgültige Entscheidung hängt immer von den spezifischen Betriebsanforderungen des Produkts ab.

Wie lassen sich Lebensdauer, Kosten und Leistung des Getriebes in Einklang bringen?

Dies ist der wichtigste Kompromiss bei der Entwicklung von Zahnrädern. Stellen Sie es sich als Dreieck mit drei Ecken vor: Lebensdauer, Kosten und Leistung.

Man kann nicht das Beste von allen dreien haben. Die Verbesserung einer Ecke geht fast immer zu Lasten einer anderen.

So bedeutet beispielsweise ein leistungsstarkes angetriebenes Getriebe oft höhere Kosten. Das Ziel ist es, das richtige Gleichgewicht für Ihre spezifische Anwendung zu finden. Es geht darum, "gut genug" zu sein, ohne verschwenderisches Over-Engineering.

Dieses Gleichgewicht ist der Schlüssel zu einem erfolgreichen Produkt.

| Fokuspunkt | Primäre Auswirkungen | Sekundäre Auswirkungen |

|---|---|---|