Ausfälle durch Metallermüdung treten ohne Vorwarnung auf, oft bei Belastungen, die weit unter dem liegen, was Ingenieure erwarten. Ihre sorgfältig berechneten Sicherheitsmargen werden bedeutungslos, wenn mikroskopisch kleine Risse unbemerkt durch kritische Komponenten wachsen und zu katastrophalen Ausfällen führen, die hätten verhindert werden können.

Die Analyse der Metallermüdung erfordert einen systematischen, 20-stufigen Ansatz, der Spannungs-Lebensdauer-Kurven, Dehnungs-Lebensdauer-Methoden, Bruchmechanik, Umweltfaktoren und praktische Konstruktionsstrategien umfasst, um Ermüdungsausfälle in technischen Komponenten vorherzusagen und zu verhindern.

Dieser Leitfaden führt Sie durch jeden wichtigen Schritt, vom Verständnis der Gründe, warum Metalle ihre Festigkeit nicht erreichen, bis hin zur Umsetzung von Lösungen aus der Praxis. Sie lernen bewährte Methoden kennen, die Ihnen helfen, langlebige Komponenten zu konstruieren, unterstützt durch praktische Beispiele aus der Luft- und Raumfahrt sowie der Automobilindustrie.

Warum tritt Metallermüdung unterhalb der Streckgrenze auf?

Haben Sie schon einmal erlebt, dass ein Metallteil unerwartet bricht? Es schien stark zu sein und seine Last gut zu bewältigen. Der Schuldige ist oft Metallermüdung.

Hier geht es nicht um eine einzelne, überwältigende Kraft. Es geht um die stille Anhäufung von Schäden. Wiederholte Stresszyklen, selbst kleine, sind die Ursache. Sie führen zu mikroskopisch kleinen Fehlern, die mit der Zeit wachsen.

Die zwei Wege des Scheiterns

Dieser Prozess unterscheidet sich grundlegend von einem statischen Überlastversagen. Diese Unterscheidung ist für die Konstruktion langlebiger Teile von entscheidender Bedeutung.

| Merkmal | Statisches Versagen | Ermüdungsversagen |

|---|---|---|

| Lasttyp | Einfach, hohe Belastung | Wiederholte, zyklische Belastung |

| Stresslevel | Über der Streckgrenze | Oft unter der Streckgrenze |

| Beginn | Plötzlich | Allmählich, kumulativ |

Ein Blick auf die mikroskopische Ebene

Die Antwort liegt tief in der Kristallstruktur des Metalls. Im Großen und Ganzen liegt die Spannung im elastischen Bereich. Das bedeutet, dass das Teil in seine ursprüngliche Form zurückkehren sollte.

Doch auf mikroskopischer Ebene zeigt sich ein anderes Bild. Das Kristallgitter des Metalls enthält Unvollkommenheiten, die Versetzungen genannt werden. Durch zyklische Belastung bewegen sich diese Versetzungen und ballen sich zusammen.

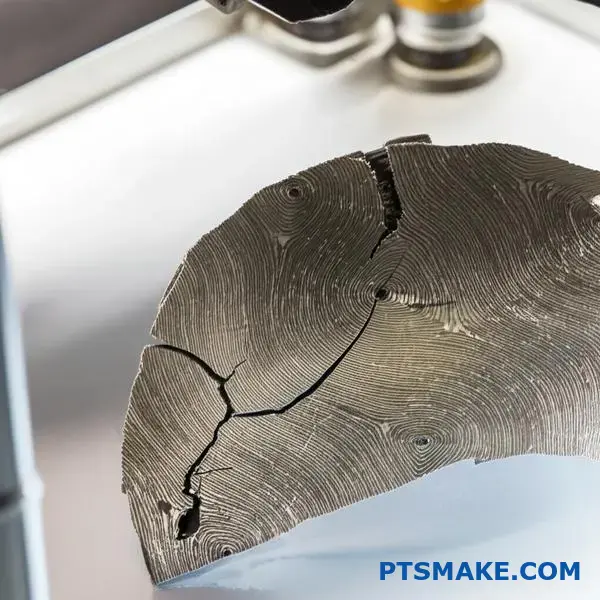

Die Geburt eines Risses

Durch diese konzentrierte Bewegung entstehen winzige Bereiche mit örtlich begrenzter plastischer Verformung. Diese Zonen sind bekannt als hartnäckige Gleitbänder1. Sie bilden winzige Stufen, wie Extrusionen und Intrusionen, auf der Oberfläche des Materials.

Diese Oberflächenunvollkommenheiten wirken als Spannungskonzentratoren. Sie werden zu Ausgangspunkten für mikroskopische Risse. Mit jedem Belastungszyklus wächst der Riss ein wenig mehr. Bei PTSMAKE ist das Verständnis dieses Mechanismus der Schlüssel zu unserem Materialauswahlverfahren. Dadurch wird sichergestellt, dass die von uns bearbeiteten Teile die vorgesehene Lebensdauer überstehen können.

| Skala | Beobachtung | Auswirkung |

|---|---|---|

| Makroskopisch | Das Teil erscheint elastisch, keine sichtbare Veränderung. | Die Ingenieure könnten annehmen, dass es sicher ist. |

| Mikroskopisch | Es kommt zu einer lokalisierten plastischen Verformung. | Die Schäden häufen sich und führen zu Rissen. |

Kurz gesagt, Metallermüdung ist ein kumulativer Prozess. Wiederholte Belastungen, auch solche unterhalb der Streckgrenze, verursachen lokale mikroskopische Schäden. Diese Schäden entwickeln sich zu Rissen, die schließlich zum Versagen führen, was sie von einer plötzlichen statischen Überlastung unterscheidet.

Was ist eine Stress-Life-Kurve (S-N)?

Eine S-N-Kurve oder Spannungs-Lebensdauer-Kurve ist ein grundlegendes Werkzeug in der Technik. Sie stellt die Ermüdungslebensdauer eines Materials grafisch dar.

Die Kurve stellt die Größe einer zyklischen Spannung (S) gegen die Anzahl der Zyklen bis zum Versagen (N) dar.

Die Achsen verstehen

Die vertikale Achse zeigt das Belastungsniveau an. Die horizontale Achse, oft auf einer logarithmischen Skala, zeigt die Anzahl der Zyklen an. Auf diese Weise können wir uns ein Bild davon machen, wie sich ein Teil mit der Zeit abnutzt. Dies ist entscheidend für die Vorhersage und Vermeidung von Metallermüdung.

Das kann man ganz einfach so sehen:

| Stresslevel | Zyklen bis zum Scheitern |

|---|---|

| Hoher Stress | Weniger Zyklen |

| Geringer Stress | Viele Zyklen |

Diese Beziehung hilft uns bei der Entwicklung von Teilen, die die vorgesehene Lebensdauer erreichen, ohne unerwartet zu versagen.

Die Ausdauergrenze: Design für unendliches Leben

Das wichtigste Merkmal einer S-N-Kurve für bestimmte Materialien ist die Dauerfestigkeit. Dieses Konzept ist ein entscheidender Faktor für die langfristige Zuverlässigkeit.

Die Dauerfestigkeit ist das Spannungsniveau, unterhalb dessen ein Material eine sehr große, fast unendliche Anzahl von Lastzyklen aushalten kann, ohne zu versagen. An diesem Punkt wird die Kurve im Wesentlichen horizontal.

Allerdings haben nicht alle Materialien diese Eigenschaft.

| Werkstoff-Gruppe | Häufiges Verhalten an der Ausdauergrenze |

|---|---|

| Stahl- und Titanlegierungen | Sie weisen oft eine deutliche Belastungsgrenze auf. |

| Aluminium und Kupfer-Legierungen | In der Regel gibt es keine klare Grenze. |

Bei Werkstoffen wie Stahl kann ein Bauteil theoretisch ewig halten, wenn es so konstruiert wird, dass seine Betriebsbeanspruchung stets unter der Lebensdauergrenze liegt. Dies ist die Grundlage der "unendlichen Lebensdauer". Bei früheren Projekten von PTSMAKE war das Verständnis dieser Unterscheidung der Schlüssel. Für ein Stahlteil in einer Industriemaschine streben wir eine unendliche Lebensdauer an. Die Website Dauerschwingfestigkeitskoeffizient2 hilft uns, dieses Verhalten genau zu modellieren. Bei einem Flugzeugteil aus Aluminium muss die Konstruktion eine begrenzte Lebensdauer und regelmäßige Inspektionen berücksichtigen.

Die S-N-Kurve ordnet die Spannung der Lebensdauer eines Materials zu. Ihr wichtigstes Merkmal für viele Metalle ist die Lebensdauergrenze. Diese Grenze ist der Schlüssel für die Konstruktion von Bauteilen, die zyklischen Belastungen unbegrenzt standhalten können, um eine langfristige Metallermüdung.

Welche Rolle spielen die Spannungskonzentrationen?

In der Technik können selbst einfache Konstruktionsmerkmale zu Schwachstellen werden. Wir verwenden ein Konzept, das als geometrischer Spannungskonzentrationsfaktor (Kt) bezeichnet wird, um dies zu messen.

Geometrische Schwachstellen verstehen

Kt ist ein theoretischer Multiplikator. Er gibt an, wie stark die Spannung an einem bestimmten Punkt, z. B. einer Ecke oder einem Loch, im Vergleich zum Rest des Teils zunimmt.

Häufige Stressauslöser

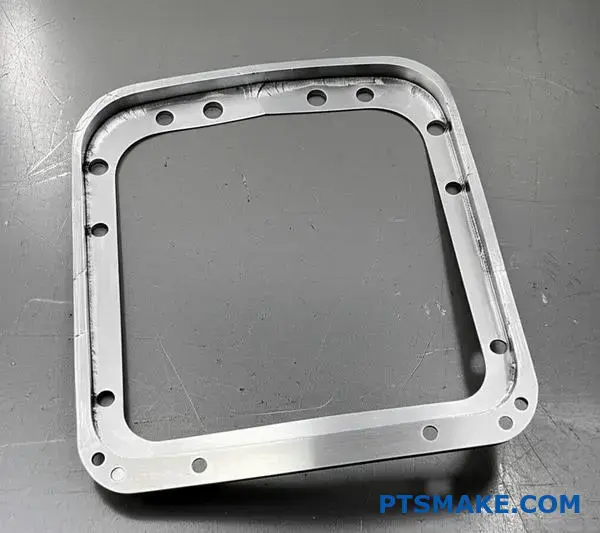

Diese Merkmale sind häufig anzutreffen, bedürfen aber eines sorgfältigen Managements. Eine scharfe Ecke ist ein klassisches Beispiel für einen stark beanspruchten Bereich.

| Merkmal | Beschreibung | Typische Bedenken |

|---|---|---|

| Kerben | Scharfe Rillen, die in eine Oberfläche geschnitten werden | Hohe lokale Belastung |

| Löcher | Gebohrte oder bearbeitete Öffnungen | Stress fließt um ihn herum |

| Filets | Abgerundete Innenecken | Schärfe diktiert den Stress |

Diese geometrischen Merkmale fungieren als primäre Bruchstellen. Sie verstärken lokal die Spannung und bilden Hotspots, an denen Risse entstehen können, insbesondere bei wiederholter Belastung. Dies ist ein entscheidender Faktor für das Verständnis und die Vermeidung Metallermüdung3.

Von Spannungsherden zu Ermüdungsrissen

Stellen Sie sich Stress wie einen fließenden Fluss vor. Ein Loch oder eine Kerbe ist wie ein großer Stein in diesem Fluss. Der Spannungsfluss muss um das Loch herum umgeleitet werden, was dazu führt, dass das lokale Spannungsniveau direkt am Rand des Lochs oder der Kerbe erheblich ansteigt.

Diese verstärkte Spannung, definiert durch Kt, kann weit unter der Bruchfestigkeit des Materials liegen. Bei zyklischer Belastung bildet sich in diesem Hotspot jedoch wahrscheinlich zuerst ein kleiner Riss. Mit der Zeit wächst dieser Riss und führt schließlich zum Versagen.

Einführung des Ermüdungskerbfaktors (Kf)

Kt ist zwar ein nützlicher theoretischer Wert, aber er sagt nicht alles aus. Der Ermüdungskerbfaktor (Kf) vermittelt uns ein praktischeres Bild. Er gibt an, wie sich ein bestimmtes Material bei Vorhandensein einer Kerbe tatsächlich verhält.

Einige Materialien reagieren empfindlicher auf diese Spannungserhöhungen als andere. Kf berücksichtigt diese Empfindlichkeit und ist damit ein zuverlässigerer Indikator für die Ermüdungslebensdauer in realen Anwendungen. Bei PTSMAKE analysieren wir sowohl Kt als auch Kf, um die Haltbarkeit von Bauteilen zu gewährleisten.

| Faktor | Definition | Anmeldung |

|---|---|---|

| Kt | Theoretische Spannungserhöhung aufgrund der Geometrie | Erste Entwurfsanalyse |

| Kf | Tatsächliche Verringerung der Ermüdungslebensdauer durch eine Kerbe | Vorhersage von Ermüdung in der realen Welt |

Geometrische Merkmale wie Löcher und Verrundungen erzeugen Spannungskonzentrationen, die durch Kt definiert sind. Diese Bereiche sind bevorzugte Orte für Ermüdungsrisse. Der Ermüdungskerbfaktor Kf ist ein realistischeres Maß, da er die Materialempfindlichkeit zur Vorhersage des Versagens berücksichtigt.

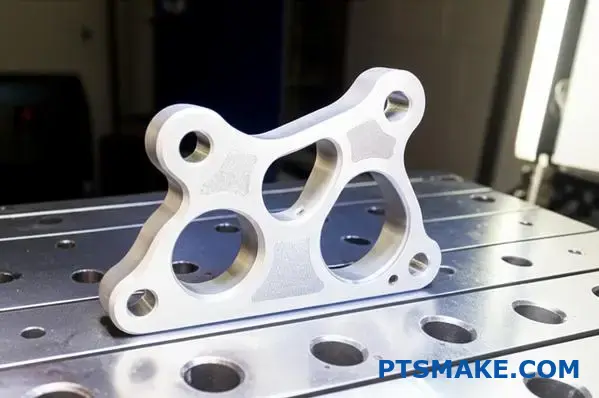

Wie wirkt sich die Oberflächenbeschaffenheit auf die Ermüdungsleistung aus?

Ermüdungsbrüche beginnen fast immer an der Oberfläche. Dies ist der Bereich, der mit der Umgebung interagiert und der höchsten Belastung ausgesetzt ist.

Die Oberfläche: Ein kritischer Ansatzpunkt

Winzige Oberflächenmängel wirken wie Spannungserhöhungen. Diese mikroskopischen Risse wachsen bei wiederholter Belastung. Dies ist der Kern der Metallermüdung.

Diese Oberfläche wird durch die Herstellungsverfahren direkt erzeugt. Jedes Verfahren hinterlässt eine einzigartige Signatur. Zu dieser Signatur gehören Rauheit und innere Spannungen. Diese Faktoren bestimmen die Ermüdungslebensdauer des Bauteils.

Der Einfluss der Fertigung auf die Ermüdung

Die folgende Tabelle zeigt, wie sich die verschiedenen Oberflächen auf die Leistung auswirken.

| Veredelungsprozess | Typische Rauhigkeit (Ra) | Auswirkungen auf die Ermüdungslebensdauer |

|---|---|---|

| Grobzerspanung | > 3,2 µm | Schlecht |

| Schleifen | 0,4 - 1,6 µm | Gut |

| Polieren | < 0,4 µm | Ausgezeichnet |

| Shot Peening | Variiert | Ausgezeichnet (führt zu Kompression) |

Tieferes Eintauchen: Rauhigkeit und Eigenspannungen

Jedes Herstellungsverfahren verändert die Oberfläche. Bei der maschinellen Bearbeitung entstehen zum Beispiel mikroskopisch kleine Erhebungen und Vertiefungen. Diese Merkmale sind die Hauptanlaufstellen für Ermüdungsrisse. Eine glattere Oberfläche hat weniger Entstehungsstellen.

Polieren und Schleifen verringern diese Rauheit. Dadurch wird die Ermüdungsbeständigkeit erheblich verbessert. Allerdings können diese Verfahren auch Wärme und Spannungen in das Material einbringen.

Der wichtigste Faktor ist die Art des hinterlassenen Stresses. Wir konzentrieren uns oft auf Eigenspannungen4 die nach der Herstellung in die Oberflächenschicht eingeschlossen werden.

Druck- vs. Zugspannungen

Bei PTSMAKE gehen wir für unsere Kunden sorgfältig mit diesen Spannungen um. Zugeigenspannungen ziehen das Material auseinander, wodurch sich leichter Risse bilden können. Dies wirkt sich nachteilig auf die Ermüdungslebensdauer aus.

Umgekehrt wird das Material durch Druckeigenspannungen zusammengedrückt. Dies wirkt Zugbelastungen effektiv entgegen und erschwert das Entstehen und Wachsen von Rissen. Verfahren wie das Kugelstrahlen sind speziell darauf ausgelegt, diesen positiven Effekt zu erzielen.

| Prozess | Typische Eigenspannung | Primäre Wirkung auf die Oberfläche |

|---|---|---|

| Aggressives Schleifen | Zugfestigkeit | Kann Oberflächenschäden verursachen |

| Sanftes Schleifen | Komprimierend/Neutral | Verbesserte Oberfläche und Lebensdauer |

| Polieren | Neutral/leicht dehnbar | Sehr geringe Rauhigkeit |

| Shot Peening | Hochgradig komprimierbar | Erhöhte Ermüdungsfestigkeit |

Daher ist die Angabe der richtigen Oberflächengüte ist entscheidend. Es geht nicht nur um das Aussehen, sondern auch um eine wichtige technische Voraussetzung für die Leistung.

Ermüdungsbrüche haben ihren Ursprung an der Oberfläche. Die Fertigungsverfahren bestimmen die Rauheit der Oberfläche und die Eigenspannung, die für die Beständigkeit eines Bauteils gegen Metallermüdung und seine Gesamtlebensdauer entscheidend sind.

Was ist der grundlegende Unterschied zwischen Spannungs- und Dehnungskontrolle?

Die Wahl der richtigen Kontrollparameter ist entscheidend. Sie wirkt sich direkt auf die Genauigkeit der Vorhersage der Ermüdungslebensdauer aus. Die Entscheidung hängt ganz von den Belastungsbedingungen ab.

Wann sollten Sie also eine Dehnungskontrolle durchführen?

Wenn Verformung der Schlüssel ist

Die Dehnungskontrolle ist am besten, wenn ein Teil stark verformt wird. Dies ist häufig bei großen, wiederholten Belastungen der Fall, die das Material über seine Elastizitätsgrenze hinaus belasten.

Denken Sie an Bauteile in der Nähe von Spannungskonzentrationen. Oder an Teile, die Temperaturschwankungen ausgesetzt sind. Diese Szenarien sind oft mit erheblichen Formveränderungen verbunden.

Ermüdung bei hohen Zyklen im Vergleich zu niedrigen Zyklen

Dies bringt uns zu einem Kernkonzept der Metallermüdung. Die Wahl zwischen Spannungs- und Dehnungskontrolle trennt zwei wichtige Ermüdungsregime.

| Müdigkeit Typ | Kontrollierende Parameter | Typische Zyklen bis zum Versagen |

|---|---|---|

| Hochzyklische Ermüdung (HCF) | Stress | > 100,000 |

| Ermüdung bei niedrigen Zyklen (LCF) | Stämme | < 100,000 |

Kurz gesagt, für Situationen mit hohen Zyklen und geringen Spannungen funktioniert die Spannungskontrolle gut. Bei niedrigen Zyklen und hoher Verformung ist die Dehnungskontrolle die zuverlässige Wahl.

Verständnis der Ermüdung im hohen Zyklus (HCF)

Bei HCF ist die angewandte Spannung gering. Sie bleibt innerhalb des elastischen Bereichs des Materials. Das bedeutet, dass sich das Bauteil verformt, aber nach der Entlastung wieder in seine ursprüngliche Form zurückkehrt.

Da Spannung und Dehnung proportional bleiben, ist es einfacher, die Spannung als Kontrollparameter zu verwenden. Sie liefert genaue Lebensdauervorhersagen für Teile, die Millionen von kleinen Schwingungen ausgesetzt sind, wie z. B. eine Ventilfeder eines Motors.

Das Argument für Low-Cycle Fatigue (LCF)

LCF ist eine andere Geschichte. Hier sind die Belastungen so hoch, dass sie zu erheblichen plastische Verformung5. Das Material verändert bei jedem Zyklus ständig seine Form.

In diesem Zustand ist der direkte Zusammenhang zwischen Stress und Belastung nicht mehr gegeben. Die Spannung ist kein verlässlicher Indikator mehr für den Schaden, der angerichtet wird. Die Dehnung - das tatsächliche Ausmaß der Verformung - wird zum kritischen Faktor, der die Lebensdauer des Teils bestimmt.

Bei früheren Projekten bei PTSMAKE, insbesondere bei Bauteilen für die Luft- und Raumfahrt, war die richtige Unterscheidung nicht verhandelbar. Ein Bauteil, bei dem LCF auftritt, könnte, wenn es mit Hilfe der Spannungskontrolle analysiert wird, viel früher versagen als vorhergesagt.

| Szenario | Schlüsselmerkmal | Beste Kontrollmethode |

|---|---|---|

| Ermüdung bei hohen Zyklen | Elastische Verformung | Stresskontrolle |

| Ermüdung bei niedrigen Zyklen | Plastische Verformung | Dehnungskontrolle |

Unsere Tests bestätigen, dass ein dehnungsbasierter Ansatz für Teile, die intensiven, sich wiederholenden Belastungen ausgesetzt sind, eine viel sicherere und genauere Vorhersage der Lebensdauer ermöglicht.

Die Dehnungskontrolle ist für Low-Cycle Fatigue (LCF), bei der große Verformungen auftreten, unerlässlich. Die Spannungskontrolle eignet sich für High-Cycle Fatigue (HCF), bei der die Verformung elastisch ist. Diese Wahl ist von grundlegender Bedeutung für eine genaue Vorhersage der Ermüdungslebensdauer und die Gewährleistung der Zuverlässigkeit der Komponenten.

Welches sind die wichtigsten Materialeigenschaften für die Ermüdung?

Wenn wir über Ermüdung sprechen, ist die Zugfestigkeit nur die Spitze des Eisbergs. Um die Ausdauer eines Materials wirklich zu verstehen, müssen wir uns spezifischere Eigenschaften ansehen. Diese Faktoren sagen voraus, wie sich ein Material bei wiederholter Belastung verhält.

Tiefergehende Ermüdungseigenschaften

Das Verständnis dieser Eigenschaften ist entscheidend. Sie ermöglicht es uns, die Lebensdauer von Bauteilen viel genauer vorherzusagen. Dies gilt insbesondere für Teile, die komplexen Belastungszyklen ausgesetzt sind.

Schlüsselkoeffizienten

Die wichtigsten Eigenschaften, die wir berücksichtigen, sind:

- Ermüdungsfestigkeitskoeffizient (σ'f)

- Ermüdungsduktilitätskoeffizient (ε'f)

- Exponent der zyklischen Dehnungshärtung (n')

Hier ist eine kurze Zusammenfassung.

| Eigentum | Symbol | Primäreinflussnahme |

|---|---|---|

| Ermüdungsfestigkeitskoeffizient | σ'f | Ermüdung bei hohen Zyklen |

| Ermüdungsduktilitätskoeffizient | ε'f | Ermüdung bei niedrigen Zyklen |

| Exponent der zyklischen Dehnungshärtung | n' | Spannungs-Dehnungs-Reaktion |

Diese Werte vermitteln uns ein detailliertes Bild der potenziellen Metallermüdung.

Diese speziellen Eigenschaften sind die Grundlage der modernen Ermüdungsanalyse. Bei PTSMAKE verwenden wir sie, um sicherzustellen, dass die von uns hergestellten Teile die strengen Anforderungen an die Lebensdauer erfüllen. Sie sind ein wesentlicher Input für Vorhersagemodelle.

Ermüdungsfestigkeitskoeffizient (σ'f)

Dieser Wert stellt die Spannung dar, die ein Material für eine Lastumkehrung aushalten kann. Er bestimmt in erster Linie die Ermüdungsleistung bei hohen Zyklen. Ein höherer σ'f-Wert bedeutet im Allgemeinen eine bessere Leistung bei Anwendungen mit langer Lebensdauer. Hier sind die Belastungen gering.

Ermüdungsduktilitätskoeffizient (ε'f)

Dieser Koeffizient ist die tatsächliche Belastung, die ein Material bei einer Lastumkehr ertragen kann. Er ist entscheidend für die Ermüdung bei niedrigen Zyklen. Hier ist die plastische Verformung die Hauptursache für das Versagen. Materialien mit hoher Duktilität schneiden unter diesen Bedingungen oft besser ab.

Exponent der zyklischen Dehnungshärtung (n')

Der n'-Wert beschreibt, wie sich das Spannungs-Dehnungsverhalten eines Materials unter zyklischer Belastung verändert. Er sagt uns, ob das Material mit jedem Zyklus stärker (härter) oder schwächer (weicher) wird. Dies ist entscheidend für die Verwendung des Strain-Life-Ansatz6 um die Lebensdauer der Komponenten vorherzusagen.

Diese Eigenschaften sind nicht nur akademisch. Sie beeinflussen direkt die Materialauswahl für die anspruchsvollsten Anwendungen unserer Kunden.

| Koeffizient | Hochzyklische Auswirkungen | Geringe Auswirkungen auf den Kreislauf |

|---|---|---|

| σ'f (Stärke) | Dominant | Kleinere |

| ε'f (Duktilität) | Kleinere | Dominant |

| n' (Härtung) | Beeinflusst die Stressreaktion | Beeinflusst die Dehnungsreaktion |

Neben der einfachen Zugfestigkeit sind Eigenschaften wie der Ermüdungsfestigkeitskoeffizient, der Duktilitätskoeffizient und der Exponent der zyklischen Kaltverfestigung von entscheidender Bedeutung. Sie liefern die notwendigen Daten für eine genaue Vorhersage der Ermüdungslebensdauer und gewährleisten die Zuverlässigkeit und Sicherheit von Bauteilen in realen Anwendungen.

Wann sollten Sie die Analyse von Stress-Life und wann die von Strain-Life verwenden?

Die Wahl der richtigen Ermüdungsanalysemethode ist entscheidend. Sie wirkt sich direkt auf die Zuverlässigkeit Ihres Produkts aus. Die Entscheidung lässt sich auf einen Schlüsselfaktor reduzieren. Sie müssen die erwartete Zyklenzahl und den Spannungszustand kennen.

Ermüdung bei hohen Zyklen im Vergleich zu niedrigen Zyklen

Stress-Life (S-N) ist Ihre Anlaufstelle für High-Cycle Fatigue (HCF). Dies ist der Fall, wenn ein Teil viele Zyklen (über 100.000) durchläuft. Hier bleibt die Spannung hauptsächlich elastisch.

Strain-Life (E-N) hingegen steht für Low-Cycle Fatigue (LCF). Dies gilt für Teile, die weniger, aber intensiveren Belastungszyklen ausgesetzt sind.

Ein kurzer Vergleich hilft, dies zu verdeutlichen:

| Merkmal | Stress-Leben (S-N) | Dehnungs-Lebensdauer (E-N) |

|---|---|---|

| Müdigkeit Typ | High-Cycle (HCF) | Niedertourig (LCF) |

| Zyklen bis zum Scheitern | > 10^5 Zyklen | < 10^5 Zyklen |

| Materielles Verhalten | Vorwiegend elastisch | Elastisch-Plastisch |

Diese Unterscheidung ist von grundlegender Bedeutung, um ein vorzeitiges Versagen aufgrund von Metallermüdung zu vermeiden.

Strukturierung Ihrer Entscheidung

Um die richtige Wahl zu treffen, muss man mehr als nur die Anzahl der Zyklen berücksichtigen. Sie müssen die Art der Belastung und die Geometrie des Bauteils berücksichtigen. Dies ist eine häufige Diskussion, die wir bei PTSMAKE mit unseren Kunden führen. Wir helfen ihnen bei der Auswahl der am besten geeigneten Analyse für ihre Teile.

Wann ist Stress-Life (S-N) zu verwenden?

Die S-N-Methode ist ideal für Bauteile, die mit konstanter Amplitude belastet werden. Denken Sie an rotierende Wellen oder vibrierende Halterungen. Die Spannungen sind so gering, dass sich das Material nicht dauerhaft verformt. Diese Methode ist rechnerisch einfacher und sehr effektiv für Anwendungen mit langer Lebensdauer. Sie stützt sich auf die S-N-Kurve des Materials. Diese Kurve stellt die Spannungsamplitude gegen die Anzahl der Zyklen bis zum Versagen auf.

Wann ist Strain-Life (E-N) zu verwenden?

Die E-N-Methode ist wichtig, wenn plastische Verformung7 auftritt. Dies geschieht in Bereichen mit hohen Spannungskonzentrationen. Beispiele hierfür sind Kerben, Löcher oder Verrundungen. Es kommt auch häufig bei Teilen vor, die thermischen Wechselbeanspruchungen ausgesetzt sind. Die Analyse konzentriert sich auf die lokale Dehnung, die ein besserer Prädiktor für die Rissbildung in diesen LCF-Szenarien ist.

Hier sind einige typische Anwendungen:

| Analyse-Methode | Typische Anwendungen |

|---|---|

| Stress-Leben (S-N) | Motorkurbelwellen, Pleuelstangen, Fahrzeugaufhängungsteile, rotierende Maschinen. |

| Dehnungs-Lebensdauer (E-N) | Abgaskrümmer, Druckbehälter, gekerbte Bauteile, Turbinenschaufeln. |

Die Wahl der falschen Methode kann zu ungenauen Lebensdauervorhersagen führen. Bei komplexen Teilen kann dies ein kostspieliger Fehler sein.

Die richtige Wahl ist einfach. Verwenden Sie die Stress-Life-Methode für Anwendungen mit hohen Zyklen, bei denen die Belastung elastisch ist. Verwenden Sie die Strain-Life-Methode für Anwendungen mit niedriger Lebensdauer, bei denen eine erhebliche plastische Dehnung auftritt. Dies gewährleistet eine genaue Vorhersage der Komponentenlebensdauer.

Wann ist ein bruchmechanischer Ansatz erforderlich?

Die lineare elastische Bruchmechanik (LEFM) geht von einer entscheidenden Annahme aus. Sie geht davon aus, dass in einem Bauteil bereits ein Riss vorhanden ist.

Damit ändert sich die technische Frage völlig. Wir fragen nicht mehr wenn ein Teil wird ausfallen. Wir fragen wie lange die wir haben, bis es soweit ist.

Der Schwerpunkt von LEFM

LEFM liefert die Werkzeuge, um das Verhalten eines Risses vorherzusagen. Es hilft uns bei der Verwaltung von Bauteilen mit bekannten Fehlern, was bei vielen Hochleistungsanwendungen unerlässlich ist.

| Näherung | Primäre Zielsetzung | Kernannahme |

|---|---|---|

| Traditionelle Stärke | Verhinderung der Rissentstehung | Das Material ist perfekt |

| LEFM | Risswachstum kontrollieren | Kleine Schwachstellen sind bereits vorhanden |

Dieser Ansatz ist die Grundlage für eine schadenstolerante Designphilosophie. Es geht darum, mit Unvollkommenheiten sicher zu leben.

Die Philosophie der Schadenstoleranz

Bei einer schadenstoleranten Philosophie wird akzeptiert, dass Fertigungsprozesse oder Betriebsbedingungen kleine Fehler verursachen können. Anstatt ein makelloses Teil anzustreben, soll sichergestellt werden, dass diese Fehler während der Lebensdauer des Bauteils nicht zu einer kritischen Größe anwachsen.

Dies ist ein praktischer und oft sicherer Ansatz. Er ist besonders wichtig für Branchen, in denen Versagen keine Option ist, wie z. B. in der Luft- und Raumfahrt und bei medizinischen Geräten. Diese Denkweise erfordert einen Wechsel von der reinen Festigkeitsberechnung zur Lebensdauervorhersage.

Schlüsselmetriken im LEFM

LEFM basiert auf zwei Konzepten: Rissfortschrittsrate und Restnutzungsdauer.

- Rissausbreitungsrate (da/dN): Damit wird gemessen, wie schnell ein Riss mit jedem Belastungszyklus wächst. Das Verständnis dieser Rate ist wichtig, wenn es um Fragen geht wie

Metallermüdung. - Verbleibende Nutzungsdauer (RUL): Dies ist die ultimative Leistung. Es ist die berechnete Anzahl von Zyklen oder die Zeit, die ein Bauteil sicher betrieben werden kann, bevor der vorhandene Riss eine kritische Länge erreicht.

Dies ist die Essenz einer schadenstolerante Auslegung8 Philosophie. Bei PTSMAKE hilft die Anwendung dieser Grundsätze während der Entwurfsprüfungen unseren Kunden, robustere und zuverlässigere Produkte zu entwickeln.

| Schritt der RUL-Analyse | Beschreibung | Wichtigstes Ergebnis |

|---|---|---|

| 1. Fehler charakterisieren | Bestimmen Sie eine anfängliche Rissgröße oder nehmen Sie diese an. | Ein definierter Startpunkt. |

| 2. Wachstum berechnen | Verwenden Sie LEFM zur Modellierung der Rissausbreitung. | Eine Vorhersage der zukünftigen Rissgröße. |

| 3. Lebensende bestimmen | Vergleichen Sie die voraussichtliche Größe mit der kritischen Größe. | Eine klare RUL-Schätzung. |

LEFM bietet einen robusten Rahmen für das Management von Komponenten mit vorhandenen Mängeln. Durch die Konzentration auf Risswachstumsraten (da/dN) ermöglicht es uns, die verbleibende Nutzungsdauer (RUL) vorherzusagen und die Betriebssicherheit durch eine schadenstolerante Konstruktionsphilosophie zu gewährleisten.

Was sind die wichtigsten Arten von Umweltmüdigkeit?

Umweltbedingte Ermüdung hat selten eine einzige Ursache. Oft handelt es sich um eine zerstörerische Partnerschaft zwischen mechanischer Beanspruchung und einer feindlichen Umgebung.

Dieses Zusammenspiel führt zu dem, was wir als synergetisches Versagen bezeichnen. Der kombinierte Effekt ist weitaus schlimmer als jeder einzelne Faktor für sich.

Wichtige synergetische Fehlermodi

Zwei Hauptarten dominieren diese Kategorie. Dies sind die Korrosionsermüdung und die thermische Ermüdung. Für Ingenieure ist es wichtig, sie zu verstehen.

| Fehlermodus | Primärer Umweltfaktor | Primärer mechanischer Faktor |

|---|---|---|

| Korrosion Ermüdung | Aggressive/korrosive Medien | Zyklische Belastung |

| Thermische Ermüdung | Zyklische Temperaturänderungen | Induzierter thermischer Stress |

Diese zu verstehen ist der Schlüssel zur Vermeidung unerwarteter Metallermüdungsschäden.

Korrosionsmüdigkeit: Eine korrosive Partnerschaft

Korrosionsermüdung tritt auf, wenn ein Teil in einer korrosiven Umgebung zyklischen Belastungen ausgesetzt ist. Denken Sie an eine Schiffspropellerwelle in Salzwasser. Das Salzwasser beschleunigt die Entstehung und das Wachstum von Rissen.

Das korrosive Mittel greift die Materialoberfläche an. Es entstehen Vertiefungen, die als Spannungskonzentratoren wirken. Dadurch wird die Bildung von Ermüdungsrissen erheblich erleichtert. Die kontinuierliche elektrochemische Reaktionen9 an der Rissspitze verhindern, dass der Riss unter Druckbelastung wieder verschweißt, was das Versagen beschleunigt.

Bei früheren Projekten bei PTSMAKE haben wir Marinequalität spezifiziert rostfreie Stähle oder spezielle Beschichtungen zum Schutz von Bauteilen, die für solch raue Umgebungen bestimmt sind.

Thermische Ermüdung: Der Heiß-Kalt-Zyklus

Thermische Ermüdung wird durch schwankende Temperaturen verursacht. Wenn ein Material erhitzt wird, dehnt es sich aus. Wird es abgekühlt, zieht es sich zusammen. Wenn diese Bewegungen eingeschränkt werden, entstehen innere Spannungen.

Wiederholte Zyklen von Erwärmung und Abkühlung führen dazu, dass diese thermischen Spannungen schließlich zu Rissen führen. Dies ist ein häufiges Problem bei Motorkomponenten wie Abgaskrümmern oder Turbinenschaufeln. Sie sind während des Betriebs schnellen Temperaturschwankungen ausgesetzt.

Ein wichtiger Faktor ist der Wärmeausdehnungskoeffizient und die Wärmeleitfähigkeit des Materials.

| Fehlermodus | Allgemeines Beispiel | Wesentliche Einflussfaktoren |

|---|---|---|

| Korrosion Ermüdung | Komponenten für Offshore-Ölplattformen | Salzwasser, säurehaltiger Regen, Industriechemikalien |

| Thermische Ermüdung | Auspuffanlagen für Automotoren | Hohe Temperaturgradienten, schnelle Erwärmung/Abkühlung |

Synergistische Ausfälle, wie Korrosion und thermische Ermüdung, zeigen, wie Umwelt und Belastung zusammenwirken, um Materialien zu schwächen. Das Erkennen dieser Wechselwirkung ist entscheidend für die Entwicklung langlebiger Teile für alle Anwendungen, bei denen die Bedingungen nicht perfekt sind.

Wie werden die verschiedenen Metalllegierungen hinsichtlich ihrer Ermüdung klassifiziert?

Es ist wichtig zu verstehen, wie sich Legierungen unter Belastung verhalten. Wir klassifizieren sie anhand ihres Ermüdungsverhaltens. Dies ist ein wichtiger erster Schritt bei der Materialauswahl.

Die wichtigste Unterscheidung ist die zwischen Eisen- und Nichteisenlegierungen. Diese einfache Klassifizierung sagt uns viel über das Potenzial Metallermüdung Leistung. Sie leitet unsere ersten Designentscheidungen.

Eisenhaltiges vs. nicht-eisenhaltiges Verhalten

Eisenlegierungen, wie Stahl, haben oft eine eindeutige Ermüdungsgrenze. Nichteisenlegierungen, wie Aluminium, haben in der Regel keine.

Diese Unterscheidung ist für die Vorhersage der Lebensdauer von Teilen von grundlegender Bedeutung. Im Folgenden finden Sie eine einfache Aufschlüsselung.

| Legierung Typ | Ermüdungsgrenze | Auswirkung |

|---|---|---|

| Eisenhaltig (z.B. Stahl) | Hat oft eine deutliche Grenze | Kann unendlich viele Zyklen unterhalb dieser Grenze ertragen |

| Nichteisenmetalle (z. B. Aluminium) | In der Regel keine eindeutige Grenze | Wird irgendwann versagen, unabhängig vom Stresslevel |

Dieser Unterschied bestimmt, wie wir für eine lange Lebensdauer konstruieren.

Diese Klassifizierung hat erhebliche Auswirkungen auf die Konstruktion. Sie ist nicht nur Theorie, sondern hat direkte Auswirkungen auf Sicherheit, Kosten und Leistung. Bei früheren Projekten von PTSMAKE hat die Wahl der richtigen Kategorie die Kunden vor kostspieligen Umgestaltungen bewahrt.

Die Rolle der S-N-Kurve

Das Stress-Leben, oder S-N-Kurve10zeigt dieses Verhalten grafisch an. Bei Stahl wird die Kurve oft horizontal. Dieser flache Teil stellt die Belastungsgrenze dar. Wenn die Belastungszyklen unter diesem Wert bleiben, hält das Teil theoretisch ewig.

Nichteisenlegierungen wie Aluminium und Titan weisen eine kontinuierlich ansteigende S-N-Kurve auf. Das bedeutet, dass jeder noch so kleine Belastungszyklus zu einem eventuellen Versagen beiträgt. Dies erfordert eine andere Konstruktionsphilosophie, die oft als "Safe-Life"- oder "schadenstolerante" Konstruktion bezeichnet wird.

Branchenspezifische Anwendungen

Verschiedene Branchen setzen unterschiedliche Prioritäten. Dies wirkt sich direkt auf die Wahl der Legierungsklasse aus. In der Automobilindustrie wird häufig Stahl wegen seiner Kosteneffizienz und seiner hohen Belastbarkeit verwendet.

In der Luft- und Raumfahrt wird jedoch ein hohes Verhältnis zwischen Festigkeit und Gewicht angestrebt. Hier werden häufig Aluminium- und Titanlegierungen verwendet. Die Ingenieure müssen die begrenzte Lebensdauer des Bauteils sorgfältig berechnen.

In der Praxis sieht das folgendermaßen aus.

| Industrie | Primärer Materialschwerpunkt | Design-Philosophie | Wichtigste Überlegung |

|---|---|---|---|

| Automobilindustrie | Eisenhaltige Legierungen (Stahl) | Unendliches Leben (Ausdauergrenze) | Kosten und Großserienproduktion |

| Luft- und Raumfahrt | Nichteisen-Legierungen (Al, Ti) | Safe-Life / Schadenstoleranz | Gewichtsreduzierung und Sicherheit |

Dies zeigt, warum ein pauschaler Ansatz zur Metallermüdung funktioniert nicht.

Die Klassifizierung von Legierungen nach ihrem Ermüdungsverhalten - insbesondere zwischen Eisen und Nichteisen - ist von entscheidender Bedeutung. Diese Unterscheidung prägt die Konstruktionsphilosophie, die Materialauswahl und die Lebenszyklusprognosen. Dies hat große Auswirkungen auf Branchen wie die Automobil- und Luftfahrtindustrie und hilft Ingenieuren, sichere und effektive Entscheidungen zu treffen.

Was ist eine Ermüdung mit hohem Zyklus im Vergleich zu einer Ermüdung mit niedrigem Zyklus (LCF)?

Die Grenze zwischen High-Cycle Fatigue (HCF) und Low-Cycle Fatigue (LCF) ist unscharf, wenn man nur die Zyklenzahl betrachtet. Der eigentliche Unterschied besteht darin, wie sich das Material unter Belastung verhält. Es geht um den vorherrschenden Verformungsmechanismus.

Der Kernunterschied

Die HCF wird durch Spannung angetrieben. Das Material biegt sich, bleibt aber innerhalb seiner elastischen Grenzen. Stellen Sie sich eine Feder vor, die jedes Mal zurückfedert.

Im Gegensatz dazu wird LCF durch Dehnung angetrieben. Das Material wird plastisch verformt, d. h. es ändert bei jedem Zyklus permanent seine Form. Dies ist ein Schlüsselfaktor für Metallermüdung.

HCF vs. LCF auf einen Blick

| Merkmal | Hochzyklische Ermüdung (HCF) | Ermüdung bei niedrigen Zyklen (LCF) |

|---|---|---|

| Treiber | Stress | Stämme |

| Verformung | Elastisch | Kunststoff |

| Belastungsgrad | Niedrig | Hoch |

Spannungsbedingtes Versagen vs. dehnungsbedingtes Versagen

Das Denken in Begriffen der Verformung gibt Ihnen ein viel klareres Bild. Es hilft uns, Ausfälle genauer vorherzusagen. Dieses Konzept wenden wir bei PTSMAKE täglich an, wenn wir Teile für langfristige Zuverlässigkeit entwerfen.

Hochzyklische Ermüdung (HCF): Leben in der elastischen Zone

Bei HCF liegt die angewandte Spannung unter der Streckgrenze des Materials. Das Bauteil durchläuft Millionen oder sogar Milliarden von Zyklen, bevor es versagt.

Da die Verformung elastisch ist, kehrt das Teil nach jedem Belastungszyklus in seine ursprüngliche Form zurück. Der Schaden akkumuliert sich sehr langsam. Dies ist typisch für Teile, die Vibrationen ausgesetzt sind.

Ermüdung bei niedrigen Zyklen (LCF): Der Einfluss der Plastizität

LCF tritt auf, wenn das Spannungsniveau die Streckgrenze des Materials übersteigt. Dies verursacht Plastizität11oder dauerhafte Verformung bei jedem Zyklus. Das Teil federt nicht vollständig zurück.

Diese plastische Dehnung ist die Hauptursache für Schäden. Sie akkumuliert sich viel schneller und führt zu einem Versagen bei einer geringeren Anzahl von Zyklen, oft weniger als 100.000.

In unseren früheren Projekten haben wir festgestellt, dass LCF am besten durch belastungsbasierte Modelle beschrieben wird. Ein wichtiges Modell ist die Coffin-Manson-Beziehung. Sie verbindet die plastische Dehnung mit der Anzahl der Zyklen bis zum Versagen. Dieses Modell ist entscheidend für die Konstruktion von Bauteilen wie Druckbehältern oder Flugzeugfahrwerken.

Der Schlüssel ist das Verständnis des Mechanismus. HCF ist ein spannungsgesteuertes, elastisches Phänomen. LCF ist ein dehnungsgetriebener Prozess, der von plastischer Verformung dominiert wird. Diese Unterscheidung ist für die Vorhersage der Lebensdauer von Teilen weitaus wichtiger als eine einfache Zykluszahl.

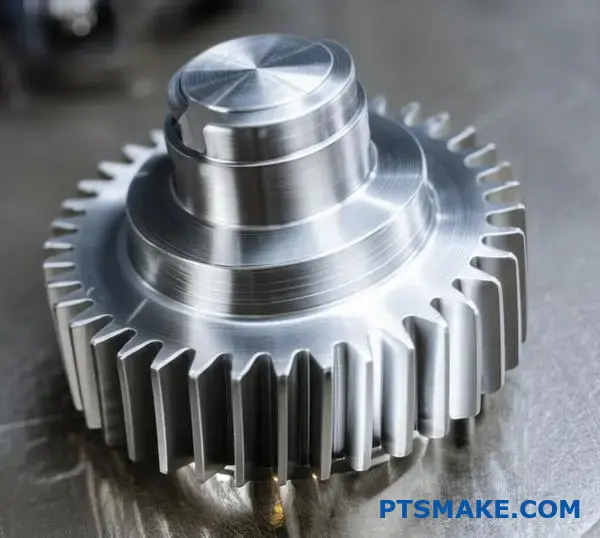

Welches sind die Hauptkategorien von Techniken zur Verbesserung der Ermüdungslebensdauer?

Um dem Versagen von Bauteilen entgegenzuwirken, können wir die Verbesserungstechniken in drei Hauptbereiche unterteilen. Dieser Ansatz hilft uns, die Haltbarkeit von Produkten systematisch zu verbessern. Es geht darum, von Anfang an clever zu sein.

Jede Kategorie befasst sich mit dem Versagen aus einem anderen Blickwinkel. Dies bietet eine umfassende Strategie gegen Metallermüdung.

Geometrisches Design

Wir beginnen mit der Formgebung des Teils, um Spannungen zu reduzieren. Scharfe Ecken sind Schwachstellen. Glatte Übergänge und größere Radien verteilen die Lasten gleichmäßiger.

Auswahl des Materials

Die Wahl des richtigen Materials ist von grundlegender Bedeutung. Faktoren wie Festigkeit, Duktilität und Widerstand gegen Rissbildung sind entscheidend für die Leistung.

Oberflächenbehandlungen

Diese Methoden verändern die Oberfläche des Bauteils. Sie erzeugen eine Schutzschicht, die der Entstehung von Rissen entgegenwirkt und die Lebensdauer erheblich verlängert.

| Kategorie | Primäre Zielsetzung | Gemeinsame Bewerbung |

|---|---|---|

| Geometrisches Design | Stress abbauen Konzentration | Filetieren scharfer Ecken |

| Auswahl des Materials | Intrinsische Resistenz erhöhen | Verwendung hochfester Legierungen |

| Oberflächenbehandlungen | Druckspannung induzieren | Kugelgestrahlte Oberflächen |

Die Verbesserung der Ermüdungslebensdauer erfordert einen vielschichtigen Ansatz. Bei PTSMAKE konzentrieren wir uns nicht nur auf eine Methode. Wir kombinieren sie, um die besten Ergebnisse zu erzielen. Ein gut durchdachtes Teil, das aus einem erstklassigen Material hergestellt und dann richtig behandelt wird, wird immer besser abschneiden als ein Teil, bei dem nur ein Aspekt stimmt.

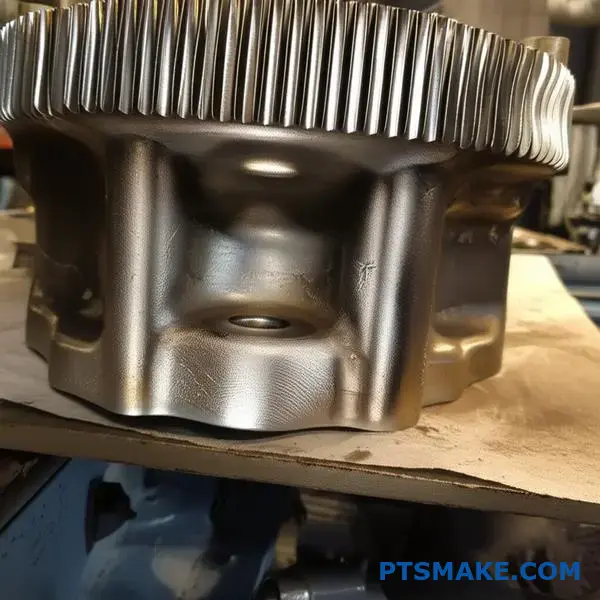

Intelligentes geometrisches Design

Ziel ist es, Spannungskonzentrationsfaktoren zu beseitigen. Das bedeutet, dass glatte Übergänge, großzügige Verrundungen und polierte Oberflächen entworfen werden müssen. Jede scharfe Kerbe oder jedes Loch ist ein Ansatzpunkt für einen Riss. Wir überprüfen unsere Entwürfe stets, um diese Risikobereiche vor Beginn der Bearbeitung zu glätten.

Die Wahl des richtigen Materials

Die Wahl des Materials geht über die reine Festigkeit hinaus. Wir berücksichtigen die Zähigkeit und das Verhalten des Materials bei zyklischer Belastung. Manche Materialien widerstehen dem Risswachstum besser als andere. Die innere Struktur des Werkstoffs und sein Potenzial für Anisotropie12 spielen ebenfalls eine große Rolle für die Ermüdungsleistung insgesamt. Unsere Materialexperten helfen unseren Kunden bei der Auswahl der optimalen Sorte für ihre spezifische Anwendung.

Aufbringen von Oberflächenbehandlungen

Oberflächenbehandlungen sind ein mächtiges Werkzeug. Sie führen Druckeigenspannungen auf der Oberfläche ein. Diese Spannungen müssen überwunden werden, bevor sich überhaupt ein Riss bilden kann. Unsere Tests haben gezeigt, dass Verfahren wie Kugelstrahlen oder Einsatzhärten die Lebensdauer eines Bauteils drastisch verlängern können.

| Kategorie Technik | Spezifische Methode | Wie es funktioniert |

|---|---|---|

| Geometrisches Design | Filetieren und Radizieren | Glättet den Stressfluss |

| Stressabbau-Rillen | Lenkt Stress von kritischen Bereichen ab | |

| Auswahl des Materials | Hochreine Legierungen | Reduziert Einschlüsse, die zu Rissen führen |

| Geschmiedete Materialien | Ausgerichtetes Korngefüge für Festigkeit | |

| Oberflächenbehandlung | Shot Peening | Erzeugt Druckspannung an der Oberfläche |

| Einsatzhärtung | Härtet die Oberflächenschicht |

Zusammenfassend lässt sich sagen, dass es bei der Verbesserung der Ermüdungslebensdauer nicht um eine einzige magische Lösung geht. Es geht um eine strategische Kombination aus durchdachtem geometrischen Design, geeigneter Materialauswahl und gezielter Oberflächenbehandlung. Dieser ganzheitliche Ansatz gewährleistet maximale Zuverlässigkeit und Langlebigkeit der Komponenten.

Wie verändern Schweißnähte die Ermüdungsanalyse?

Schweißnähte sind oft das schwächste Glied in der Ermüdungsanalyse. Sie bringen eine komplexe Mischung von Problemen mit sich, die die Lebensdauer eines Bauteils erheblich verringern.

Die dreifache Bedrohung bei Schweißnähten

Schweißnähte erzeugen geometrische Unstetigkeiten. Diese wirken als Spannungserhöhungen. Der Schweißprozess verändert auch lokal die Eigenschaften des Materials.

Diese Kombination macht Schweißnähte zu bevorzugten Stellen für die Rissentstehung. Das Verständnis dieser Faktoren ist entscheidend für eine genaue Vorhersage der Ermüdungslebensdauer.

Schlüsselfaktoren, die die Lebensdauer der Ermüdung verändern

| Faktor | Beschreibung | Auswirkungen auf die Müdigkeit |

|---|---|---|

| Geometrische Kerben | Starke Veränderungen an der Schweißnahtspitze und -wurzel. | Konzentration unter hohem Stress. |

| Metallurgische Veränderungen | Bildung der wärmebeeinflussten Zone (HAZ). | Geändertes, oft sprödes Material. |

| Eigenspannungen | Nach dem Abkühlen eingeschlossene Spannungen. | Wirkt wie eine konstante Zugbelastung. |

Diese Elemente wirken zusammen und beschleunigen die Metallermüdung.

Schweißnähte stellen einen perfekten Sturm für Ermüdungsversagen dar. Es ist nicht nur ein Problem, sondern drei wirken zusammen. Diese Komplexität ist der Grund, warum Standard-Ermüdungsanalysen für geschweißte Strukturen oft unzureichend sind.

Geometrische Spannungskonzentratoren

Die Schweißnahtspitze und -wurzel sind natürliche Spannungskonzentratoren. Die abrupte Formveränderung an diesen Stellen verstärkt die einwirkende Spannung. Selbst eine perfekt ausgeführte Schweißnaht weist diese Merkmale auf. Sie wirken wie eingebaute Ausgangspunkte für Ermüdungsrisse.

Metallurgische Umwandlungen

Durch die intensive Hitze beim Schweißen entsteht eine Wärmeeinflusszone (WEZ). In dieser Zone werden die Eigenschaften des Grundmetalls Mikrostruktur13 verändert wird, ohne geschmolzen zu werden. Nach den Projekterfahrungen führt dies häufig zu einem härteren, spröderen Material. Diese Sprödigkeit macht die WEZ bei zyklischen Belastungen sehr anfällig für Rissbildung.

| Zone | Härte | Duktilität | Ermüdungswiderstand |

|---|---|---|---|

| Unedles Metall | Normal | Hoch | Hoch |

| HAZ | Erhöhte | Verringert | Niedrig |

| Metall schweißen | Variiert | Variiert | Variiert |

Die Auswirkungen von Restspannungen

Wenn die Schweißnaht abkühlt, zieht sie sich zusammen. Diese Kontraktion wird durch das umgebende kühlere Metall gehemmt. Durch diesen Prozess werden hohe Zugeigenspannungen gespeichert. Diese Spannungen können so hoch sein wie die Streckgrenze des Materials. Sie wirken wie eine konstante mittlere Spannung und beschleunigen das Wachstum von Ermüdungsrissen erheblich.

Schweißverbindungen bergen ein dreifaches Ermüdungsrisiko: geometrische Kerben, spröde Materialzonen und hohe Zugeigenspannungen. Diese Kombination macht sie zu kritischen Hotspots, die bei jeder dauerhaften Konstruktion besondere Aufmerksamkeit erfordern - eine Lektion, die wir bei PTSMAKE täglich anwenden.

Was sind die üblichen Arbeitsabläufe bei der Ermüdungsanalyse?

Computer-Aided Engineering (CAE) bietet einen strukturierten Arbeitsablauf für die Ermüdungsanalyse. Dieser Prozess ist unerlässlich für die Vorhersage der Lebensdauer eines Bauteils unter Betriebsbelastung. Es hilft uns, Ausfälle zu verhindern, bevor sie auftreten.

Der gesamte Prozess ist datengesteuert. Er beginnt mit einem digitalen Modell und endet mit einer Lebensprognose.

Die typische CAE-Struktur

Schritt 1: Finite-Elemente-Analyse (FEA)

Zunächst verwenden wir FEA-Software. Diese hilft uns, Spannungsspitzen auf dem Teil zu identifizieren. Dies sind die Bereiche, die am ehesten versagen.

Schritt 2: Wichtige Eingaben

Als nächstes legen wir die Kerndaten für die Simulation fest. Dazu gehören Materialeigenschaften und Belastungsbedingungen. Die Genauigkeit dieser Daten ist entscheidend für zuverlässige Ergebnisse.

| Eingabe Typ | Beschreibung |

|---|---|

| Materialeigenschaften | Daten der S-N-Kurve zur Bestimmung der Ermüdungsfestigkeit. |

| Ladevorgänge | Kraft-, Druck- oder Vibrationsdaten aus der realen Welt. |

Schritt 3: Ermüdungslöser

Schließlich berechnet ein spezieller Solver die Ergebnisse. Er kombiniert alle Daten, um die Lebensdauer der Komponenten und die Schadensakkumulation vorherzusagen.

Der CAE-Arbeitsablauf ist leistungsstark, aber sein Ergebnis ist nur so gut wie sein Input. Bei früheren Projekten bei PTSMAKE haben wir gesehen, dass kleine Fehler in den Ausgangsdaten zu erheblichen Fehlberechnungen bei der prognostizierten Lebensdauer führen können.

Tieferes Eintauchen in den Workflow

Die Bedeutung präziser Eingaben

Die kritischste Phase ist die Datenerfassung. FEA-Ergebnisse zeigen wobei die Spannung am höchsten ist. Aber Material- und Belastungsdaten sagen dem Solver wie das Teil im Laufe der Zeit auf diese Belastung reagieren wird. Dies ist grundlegend für das Verständnis potenzieller Metallermüdung.

Definition des Materialverhaltens

Wir definieren die Ermüdungseigenschaften eines Werkstoffs anhand bestimmter Datenkurven. Diese Kurven werden oft aus umfangreichen physikalischen Tests gewonnen. Sie geben an, wie sich ein Material unter zyklischer Belastung verhält.

Übersetzen von Lasten aus der realen Welt

Belastungsverläufe sind selten einfache Sinuswellen. Sie sind oft komplex und variabel. Wir verwenden Algorithmen wie Zählen des Regenflusses14 um diese chaotischen, realen Daten in ein Format zu bringen, das der Solver versteht. Dieser Schritt ist entscheidend für eine genaue Lebensprognose.

Die Berechnung des Lösers

Der Ermüdungslöser fungiert als endgültige Berechnungseinheit. Er übernimmt die Spannungsergebnisse aus der FEA, wendet die Belastungshistorie an und bezieht sich auf die Ermüdungseigenschaften des Materials, um die Gesamtlebensdauer vorherzusagen.

| Bühne | Primäre Funktion | Ausgabe |

|---|---|---|

| FEA | Identifiziert Spannungskonzentrationen. | Spannungs-Dehnungs-Karten |

| Ermüdungslöser | Berechnet die Schadensakkumulation. | Voraussichtliche Lebensdauer (Zyklen/Stunden) |

Der standardmäßige CAE-Ermüdungsarbeitsablauf ist ein mehrstufiger Prozess. Er integriert die FEA für die Spannungsanalyse, präzise Material- und Belastungsdaten für den Kontext und einen speziellen Solver zur Berechnung der endgültigen Ermüdungslebensdauer, um eine umfassende Bewertung der Lebensdauer zu gewährleisten.

Wie gestaltet man ein Standard-Ermüdungsprüfprogramm?

Die Erstellung einer zuverlässigen S-N-Kurve ist für die Vorhersage der Lebensdauer eines Materials unerlässlich. Sie ist ein grundlegender Schritt in jeder Ermüdungsanalyse. Der Prozess muss systematisch sein.

Es beginnt mit sorgfältig entworfenen Mustern. Diese müssen das endgültige Teil genau darstellen.

Erste Planungsphase

Als Nächstes wählen wir geeignete Belastungsstufen. Dieser Bereich bestimmt den Umfang unserer Kurve. Eine falsche Auswahl kann zu unbrauchbaren Daten führen.

Hier sind die ersten wichtigen Schritte:

| Schritt | Beschreibung |

|---|---|

| Entwurf der Probe | Erstellen Sie Muster, die die Geometrie des Endprodukts nachbilden. |

| Auswahl des Stresslevels | Wählen Sie mehrere Belastungsstufen, um Lebenszyklen zu testen. |

In dieser ersten Phase wird die Grundlage für genaue Ergebnisse gelegt.

Testdurchführung und Datenanpassung

Nachdem wir die Voraussetzungen geschaffen haben, legen wir fest, wie viele Proben bei jeder Belastungsstufe zu prüfen sind. Mehr Proben bieten eine größere statistische Sicherheit. Dies hilft uns, die Variabilität des Materials zu verstehen.

Wir müssen auch die Runout-Kriterien15. Dies ist die Zykluszahl, bei der wir davon ausgehen, dass ein Exemplar eine unendliche Lebensdauer hat. Er verhindert, dass Tests ewig laufen.

Bei PTSMAKE wissen wir, dass die Konsistenz von Proben entscheidend ist. Unsere Präzision CNC-Bearbeitung gewährleistet, dass die Prüfergebnisse zuverlässig sind. Sie werden nicht durch Herstellungsfehler verfälscht. Schlechte Proben können teure Prüfprogramme völlig zunichte machen.

Sobald die Tests abgeschlossen sind, analysieren wir die Daten. Dazu gehört die statistische Anpassung der Belastungs- und Lebensdauerdatenpunkte. So entsteht die endgültige Auslegungskurve. Sie ist ein wichtiges Instrument zur Vorhersage Metallermüdung.

| Analysephase | Schlüsselaktion |

|---|---|

| Anzahl der Exemplare | Testen Sie mehrere Proben pro Stresslevel, um die Genauigkeit zu gewährleisten. |

| Definition des Rundlaufs | Legen Sie eine Zyklusgrenze für eine "unendliche" Lebensdauer fest. |

| Statistische Anpassungen | Verwenden Sie Methoden wie die lineare Regression, um die Kurve zu erstellen. |

Dieser systematische Ansatz verwandelt Rohdaten in verwertbare technische Erkenntnisse zur Vermeidung von Komponentenausfällen.

Die Erstellung einer zuverlässigen S-N-Kurve ist ein mehrstufiger Prozess. Er beginnt mit der präzisen Gestaltung der Proben und der Auswahl des Spannungsniveaus, gefolgt von strengen Tests und statistischer Datenanpassung. So entsteht die endgültige Auslegungskurve für die Vorhersage der Ermüdungslebensdauer.

Wie lässt sich eine Strategie zur Verbesserung des Ermüdungsdesigns umsetzen?

Wenn eine Komponente vorzeitig ausfällt, ist Raten keine Strategie. Ein strukturierter Rahmen ist der einzige zuverlässige Weg nach vorn. Dieser Ansatz verwandelt einen kritischen Fehler in eine wertvolle Lernmöglichkeit.

Ein Rahmen für die Problemlösung

Wir müssen das Problem systematisch diagnostizieren. So stellen wir sicher, dass wir die wahre Ursache finden. Dadurch werden kostspielige Wiederholungsausfälle vermieden. Dieser strukturierte Prozess ist der Schlüssel zur Verbesserung der Produktzuverlässigkeit und zum Umgang mit Metallermüdung.

Ein klares, schrittweises Vorgehen ist unerlässlich.

| Schritt | Schwerpunktbereich |

|---|---|

| 1 | Bestätigen Sie den Fehlermodus |

| 2 | Betriebsbelastungen verstehen |

| 3 | Analysieren und vervielfältigen |

| 4 | Lösungen entwickeln |

| 5 | Validieren Sie die Verbesserung |

Dieser methodische Ansatz schafft Vertrauen in die endgültige Lösung.

Eintauchen in den Prozess

Lassen Sie uns die einzelnen Schritte näher betrachten. Bei PTSMAKE haben wir diesen Prozess über viele Projekte hinweg verfeinert. Ein disziplinierter Ansatz liefert immer die besten Ergebnisse. Er vermeidet kostspielige Umwege und Annahmen.

Schritt 1: Fehleranalyse

Die erste Aufgabe besteht darin, Ermüdung als Versagensmechanismus zu bestätigen. Dazu ist eine detaillierte Untersuchung des gebrochenen Bauteils erforderlich. Der Prozess der Fraktographie16 ermöglicht es uns, die Geschichte zu lesen, wie der Riss entstand und im Laufe der Zeit wuchs.

Schritt 2: Datenerfassung laden

Als nächstes müssen wir die realen Bedingungen verstehen. Wir bringen oft Sensoren oder Dehnungsmessstreifen an Komponenten im Einsatz an. Dies liefert genaue Daten über die Belastungen, Frequenzen und Umweltfaktoren, denen das Teil tatsächlich ausgesetzt ist.

Schritt 3 & 4: Analyse und Lösungen

Anhand genauer Belastungsdaten erstellen wir mit Hilfe von Analysesoftware ein Modell, das den Fehler nachbildet. Sobald unser Modell der Realität entspricht, können wir mögliche Lösungen digital testen.

| Strategie zur Verbesserung | Hauptnutzen | Betrachtung |

|---|---|---|

| Geometrie ändern | Reduziert die Stresskonzentration | Kann sich auf die Montage auswirken |

| Wesentliche Änderung | Erhöht die intrinsische Stärke | Kosten und Verfügbarkeit |

| Oberflächenbehandlung | Erzeugt Druckspannung | Zusätzlicher Prozessschritt/Kosten |

Schritt 5: Validierung

Schließlich muss jede vorgeschlagene Abhilfemaßnahme rigoros validiert werden. Dies kann einen beschleunigten Lebensdauertest in einem Labor oder einen sorgfältig überwachten Feldtest beinhalten. Die Validierung ist der ultimative Beweis dafür, dass das Problem gelöst ist.

Ein strukturierter fünfstufiger Rahmen verwandelt Ermüdungsversagen von einer Krise in ein lösbares technisches Problem. Es leitet den Prozess von der Analyse und Datenerfassung bis zum Vorschlag und vor allem zur Validierung einer robusten, dauerhaften Lösung für das Bauteil.

Wie interpretieren Sie die Ergebnisse der Ermüdungsfraktografie?

Das Lesen einer Bruchfläche gibt Aufschluss über das gesamte Versagen eines Teils. Dies ist ein entscheidender Schritt in jeder Fehleranalyse. Die Oberfläche zeigt, wo das Problem begann und wie es sich entwickelte.

Durch die Identifizierung von Schlüsselmerkmalen können wir die Ursache der Metallermüdung genau bestimmen. Dies hilft, zukünftige Ausfälle zu verhindern.

Hauptmerkmale einer Bruchfläche

Ein typischer Ermüdungsbruch weist drei verschiedene Zonen auf. Jede Zone gibt Aufschluss über den zeitlichen Ablauf des Bruchs.

| Merkmal | Standort | Was es uns sagt |

|---|---|---|

| Ort der Einleitung | Ursprung des Risses | Die Grundursache (z. B. Spannungskonzentration) |

| Ausbreitungsgebiet | Mittelteil | Verlauf des Risswachstums unter Belastung |

| Schnelle Frakturzone | Letzter Abschnitt | Der Punkt der katastrophalen Überlastung |

Das Verständnis dieser Zonen ist wichtig. Es ermöglicht uns, zuverlässigere Teile zu bauen.

Tiefergehende Analyse der Bruchmerkmale

Die Interpretation dieser Merkmale geht über eine einfache Identifizierung hinaus. Die Details geben entscheidende Einblicke in die Fehlerbedingungen.

Die Geschichte der Initiationsstätte

Der Ursprung des Risses ist der wichtigste Anhaltspunkt. Wenn er an einer scharfen Ecke oder einem Loch beginnt, deutet dies auf ein Konstruktionsproblem hin, das eine Spannungskonzentration verursacht. Bei PTSMAKE überprüfen wir stets die Konstruktionen, um diese Risiken zu minimieren.

Handelt es sich um einen Materialfehler wie einen Einschluss, deutet dies auf ein Qualitätsproblem hin. Daran orientieren sich unsere Prozesse der Materialauswahl und -beschaffung.

Lesen der Ausbreitungszone

Die Ausbreitungszone wird durch "Strandmarken" oder "Muschelmarken" gekennzeichnet. Diese konzentrischen Linien zeigen das Fortschreiten des Risses.

Eng beieinander liegende Markierungen deuten auf ein langsames Risswachstum hin. Dies kann bei geringer, gleichmäßiger Belastung der Fall sein. Weit auseinander liegende Risse deuten auf höhere Belastungszyklen oder eine korrosive Umgebung hin. Auf mikroskopischer Ebene können Sie Folgendes sehen Schlieren17wobei jede Zeile einem einzelnen Lastzyklus entspricht.

Diese Informationen helfen uns, die realen Belastungsbedingungen zu verstehen, denen das Teil ausgesetzt war.

| Beachmark-Abstand | Wahrscheinliche Ursache |

|---|---|

| Schließen Sie | Langsames Risswachstum, geringere Spannung |

| Breit | Schnelleres Wachstum, höhere Belastungszyklen |

Die endgültige Überlastung

Die Zone des schnellen Bruchs ist in der Regel rau und kristallin. Ihre Größe im Verhältnis zum Rest der Oberfläche ist sehr aufschlussreich.

Eine kleine Schnellbruchzone bedeutet, dass der Riss über einen langen Zeitraum langsam gewachsen ist, bis das verbleibende Material die Last nicht mehr tragen konnte. Eine große Schnellbruchzone weist darauf hin, dass der endgültige Bruch unter einer sehr hohen Belastung erfolgte.

Die Interpretation einer Bruchfläche bedeutet, dass der Rissursprung, Ausbreitungsmuster wie Beachmarks und die endgültige Bruchzone identifiziert werden. Diese Analyse offenbart die die Ursache des Scheiterns, die zu einer besseren Gestaltung und Materialauswahl führen, um ein erneutes Auftreten zu verhindern.

Analysieren Sie ein klassisches Versagen: den Absturz des de Havilland Comet.

Die de Havilland Comet war ein Pionier. Sie läutete das Zeitalter des kommerziellen Jetverkehrs ein. Eine Reihe von tragischen Abstürzen brachte jedoch einen tiefen Fehler in ihrem bahnbrechenden Design ans Licht.

Diese Geschichte ist eine wichtige Lektion für jeden Ingenieur und Hersteller. Sie zeigt, wie scheinbar kleine Konstruktionsdetails zu einem katastrophalen Versagen führen können.

Kernpunkte des Kometenversagens

- Gestaltungselement: Die Verwendung von quadratischen Fenstern.

- Operativer Stress: Zyklen zur Druckbeaufschlagung der Kabine in großer Höhe.

- Hauptursache: Ein kritisches Missverständnis der Metallermüdung.

Gehen wir den technischen Fehlern auf den Grund, die zu dieser Katastrophe geführt haben.

Das Versagen des Comet war nicht auf einen einzigen Fehler zurückzuführen. Es war eine Kettenreaktion von Designentscheidungen und unbekanntem Materialverhalten. Bei PTSMAKE lernen wir bei unseren Projekten oft, dass jedes noch so kleine Detail zur Integrität des Endprodukts beiträgt.

Spannungskonzentration an quadratischen Fenstern

Die scharfen Ecken der quadratischen Fenster des Comet waren der fatale Fehler. Diese Ecken wirkten wie Spannungskonzentratoren. Jedes Mal, wenn das Flugzeug die Reiseflughöhe erreichte, wurde die Kabine mit Druck beaufschlagt, und während des Sinkflugs wurde der Druck wieder abgebaut.

Dieses ständige Ausdehnen und Zusammenziehen führte zu dem, was wir als zyklische Belastung18 auf die Aluminium-Rumpfhaut. Die Spannungen waren an diesen scharfen Ecken am höchsten.

Die Dekonstruktion des Versagensprozesses

Die Ermittler setzten schließlich die Abfolge der Ereignisse zusammen. Die wiederholten Belastungszyklen führten zu einer Metallermüdung. Dies führte zu mikroskopisch kleinen Rissen, die sich an den Nietlöchern in der Nähe der Fensterecken bildeten.

Mit jedem Flug wurden diese Risse ein wenig größer. Sie waren für das bloße Auge unsichtbar, bis es zu spät war. Schließlich erreichte ein Riss eine kritische Länge, so dass der Rumpf in der Luft auseinanderbrach.

| Versagenskomponente | Die Rolle bei der Katastrophe |

|---|---|

| Stress-Konzentrator | Scharfe Ecken an den Fenstern |

| Lasttyp | Wiederholte Druckausgleichszyklen in der Kabine |

| Mechanismus des Scheiterns | Entstehung und Ausbreitung von Rissen durch Metallermüdung |

| Ort der Einleitung | Nietlöcher an den höchsten Belastungspunkten |

Die Comet-Katastrophe war ein Weckruf für die gesamte Luftfahrtindustrie. Sie führte zu obligatorischen, strengen Ermüdungstests von Flugzeugstrukturen und ist der Grund dafür, dass heute alle Flugzeugfenster oval sind.

Die Comet-Abstürze haben uns eine schmerzhafte, aber wichtige Lektion erteilt. Die Spannungskonzentration durch die quadratischen Fenster in Verbindung mit den Auswirkungen der zyklischen Druckbeaufschlagung und der Unterschätzung der Metallermüdung führte zu einem perfekten Sturm des Versagens. Durch diese Tragödie wurden die Konstruktions- und Sicherheitsstandards in der Luftfahrt grundlegend verändert.

Entwerfen Sie eine ermüdungsfeste Achse für einen Güterwaggon.

Die Konstruktion einer Achse für einen Güterwagen ist eine großartige Simulation eines realen Projekts. Es geht nicht nur um Stärke, sondern auch um Ausdauer. Die Achse muss über Millionen von Zyklen hinweg widerstandsfähig sein.

Unser Prozess beginnt mit der Definition der Lasten. Dann wählen wir den richtigen Werkstoff aus. Schließlich optimieren wir die Geometrie und berechnen die Ermüdungslebensdauer. So wird sichergestellt, dass die Achse die Anforderungen an die Lebensdauer erfüllt, ohne zu versagen.

Wichtige Entwurfsphasen

| Bühne | Zielsetzung | Methode |

|---|---|---|

| 1. Last Definition | Erfassen realer variabler Belastungen | Analyse des Belastungsspektrums |

| 2. Auswahl des Materials | Sicherstellung von Festigkeit und Zähigkeit | Bewertung der Materialeigenschaften |

| 3. Optimierung der Geometrie | Minimierung von Spannungskonzentrationen | Finite-Elemente-Analyse (FEA) |

| 4. Lebensdauerberechnung | Überprüfung der Lebensdauer | Analyse der Ermüdungslebensdauer |

Ein genauerer Blick auf den Designprozess

Lassen Sie uns die Entwurfssimulation weiter aufschlüsseln. Die Definition des Belastungsspektrums ist der wichtigste erste Schritt. Wir müssen die variablen Belastungen durch Gleisunvollkommenheiten, Kurven und Bremskräfte berücksichtigen. Diese unvorhersehbaren Belastungen sind die Hauptursache für Metallermüdung.

Material und Geometrie

Für eine anspruchsvolle Anwendung wie diese ist geschmiedeter Stahl die beste Wahl. Seine Kornstruktur bietet eine hervorragende Zähigkeit und Widerstandsfähigkeit gegen Rissausbreitung. Bei PTSMAKE bearbeiten wir häufig hochfeste Schmiedestücke für Kunden in anspruchsvollen Branchen.

Als nächstes setzen wir die Finite-Elemente-Analyse (FEA) ein. Wir konzentrieren uns auf hochbelastete Bereiche wie die Lagerzapfen. FEA hilft uns, die Verrundungsradien und Durchmesserübergänge zu optimieren. Dadurch werden Spannungskonzentrationen reduziert, die Ausgangspunkt für Ermüdungsrisse sind. Unsere Analysen haben gezeigt, dass selbst kleine geometrische Anpassungen die Lebensdauer der Achsen deutlich erhöhen können.

Sicherstellung der Langlebigkeit

Schließlich ist eine einfache Spannungsprüfung nicht ausreichend. Wir führen eine detaillierte Berechnung der Ermüdungslebensdauer durch. Dabei werden die Schäden aus den verschiedenen Belastungszyklen addiert. Hierfür verwenden wir eine Methode wie Bergmannsregel19 um sicherzustellen, dass die kumulativen Schäden der Achse während ihrer gesamten Lebensdauer unterhalb der Ausfallschwelle liegen.

| Gestaltungsfaktor | Bedeutung | Optimierungswerkzeug |

|---|---|---|

| Variable Lasten | Hoch | Spektralanalyse |

| Wahl des Materials | Hoch | Materialwissenschaft |

| Stress-Hotspots | Hoch | FEA-Software |

| Kumulierter Schaden | Hoch | Formeln zur Berechnung der Lebensdauer |

Dieser Prozess - die Festlegung der Lasten, die Auswahl der Materialien, die Optimierung der Geometrie mit FEA und die Berechnung der Ermüdungslebensdauer - ist unerlässlich. Er stellt sicher, dass eine Güterwagenachse sowohl stark als auch unglaublich haltbar ist, um katastrophale Ausfälle zu verhindern und die Betriebssicherheit langfristig zu gewährleisten.

Wie wirkt sich die Temperatur auf Ihren gesamten Arbeitsablauf bei der Ermüdungsanalyse aus?

Die Integration von thermischen Effekten ist ein nicht verhandelbarer Schritt. Es handelt sich nicht um ein einfaches Add-on. Die Temperatur verändert Ihre gesamte Ermüdungsanalyse grundlegend.

Erhöhte Temperaturen wirken sich direkt auf das Verhalten eines Materials aus. Dies zu ignorieren, kann zu katastrophalen, unerwarteten Ausfällen führen.

Reduzierte Materialstärke

Wenn die Temperaturen steigen, werden die meisten Metalle weicher. Ihre Fähigkeit, zyklischen Belastungen standzuhalten, nimmt ab. Dies kann die Lebensdauer eines Bauteils erheblich verkürzen. Dieser Verschlechterung müssen wir Rechnung tragen.

Komplexe Schadensmechanismen

Außerdem treten neue Versagensarten wie Kriechen und Temperaturwechsel auf. Diese führen zu komplexen, dehnungsbedingten Schäden, die bei Standardanalysen oft übersehen werden.

| Temperatur-Effekt | Auswirkungen auf die Ermüdungsanalyse |

|---|---|

| Geringere Streckgrenze | Erfordert aktualisierte S-N-Kurven |

| Erhöhte Duktilität | Beeinflusst Dehnungs-Lebensdauer-Modelle |

| Kriechverformung | Einführung der Zeitabhängigkeit |

Wie können Sie also Ihren Arbeitsablauf richtig anpassen? Der gesamte Prozess beginnt mit dem Sammeln der richtigen Daten. Ihre Standard-Materialeigenschaften bei Raumtemperatur reichen für genaue Vorhersagen nicht mehr aus.

Temperaturabhängige Materialdaten

Sie benötigen Materialdaten für den gesamten Betriebstemperaturbereich. Dazu gehören temperaturspezifische S-N-Kurven, E-N-Kurven und Kriechdaten. Ohne diese Daten ist Ihre Analyse nur eine Vermutung.

Bei PTSMAKE arbeiten wir oft mit unseren Kunden zusammen, um Materialien unter Betriebsbedingungen zu testen. Dadurch wird sichergestellt, dass unsere Analyse auf einer realen Leistung beruht und nicht nur auf Lehrbuchwerten.

Modifizierung des Analyseprozesses

Bei Ihrer Analyse müssen diese kombinierten Auswirkungen berücksichtigt werden. Dies bedeutet, dass sowohl mechanische als auch thermische Belastungen gleichzeitig und nicht isoliert betrachtet werden. Oft ist eine sequenzielle oder vollständig gekoppelte Analyse erforderlich.

Thermische Wechselbeanspruchung führt zu Dehnungen, die zu den mechanischen Dehnungen addiert werden müssen. Diese komplexe Wechselwirkung wird häufig mit Hilfe spezifischer Schadensakkumulationsregeln modelliert, die manchmal Prinzipien wie das Arrhenius-Gleichung20 für geschwindigkeitsabhängige Prozesse wie Kriechen.

| Analyse Schritt | Standard-Ansatz | Geändert für Temperatur |

|---|---|---|

| Daten zum Material | Raumtemperatur S-N-Kurve | Temperaturabhängige Eigenschaften |

| Laden | Nur mechanische Zyklen | Mechanische + thermische Zyklen |

| Schadensmodell | Bergmannsregel | Modelle der Kriech-Ermüdungs-Interaktion |

Die Temperatur verändert die Ermüdungsanalyse grundlegend. Sie verringert die Materialfestigkeit und führt zu komplexen Versagensarten. Die Anpassung Ihres Arbeitsablaufs erfordert die Verwendung von temperaturabhängigen Materialdaten und fortschrittlichen Modellen, die sowohl mechanische als auch thermische Belastungen berücksichtigen, um genaue Lebensdauerprognosen zu gewährleisten.

Lösungen für Metallermüdung mit dem Know-how von PTSMAKE

Sind Sie bereit, für Ihr nächstes Projekt eine unübertroffene Ermüdungsfestigkeit und Haltbarkeit zu gewährleisten? Wenden Sie sich jetzt an PTSMAKE, um ein maßgeschneidertes Angebot für die CNC-Präzisionsbearbeitung oder das Spritzgießen zu erhalten. Lassen Sie sich von unserem Fachwissen über Metallermüdung und Qualitätsfertigung überzeugen - vom Prototyp bis zur Produktion.

Erfahren Sie, wie sich diese mikroskopischen Bänder bilden und zum Versagen von Bauteilen führen. ↩

Erfahren Sie, wie diese wichtige Materialeigenschaft die Vorhersage der Ermüdungslebensdauer in der S-N-Analyse beeinflusst. ↩

Erfahren Sie, wie verschiedene Materialien auf Spannungserhöhungen reagieren, ein Schlüsselfaktor bei der Konstruktion von Bauteilen und der Materialauswahl. ↩

Erforschen Sie, wie sich innere Spannungen auf die Materialfestigkeit auswirken, auch ohne äußere Belastungen. ↩

Verstehen Sie, wie sich Materialien unter Belastung dauerhaft verformen und warum dies für die Ermüdungsanalyse entscheidend ist. ↩

Erfahren Sie mehr über dieses wichtige Modell zur Vorhersage der Ermüdungslebensdauer unter komplexen Belastungsbedingungen. ↩

Erfahren Sie, wie sich permanente Formveränderungen eines Materials auf die Ermüdungslebensdauer und die Leistung eines Teils auswirken. ↩

Erfahren Sie, wie dieser Entwurfsansatz der Sicherheit Vorrang einräumt, indem er die Existenz von Fehlern voraussetzt. ↩

Erfahren Sie mehr über die chemischen Prozesse, die die Korrosionsermüdung beschleunigen, und darüber, wie man sie abmildern kann. ↩

Klicken Sie hier, um mehr über die S-N-Kurve und ihre Bedeutung für die Ermüdungsanalyse und die Materialauswahl zu erfahren. ↩

Verstehen, wie sich die permanente Verformung unter Last auf die Lebensdauer von Materialien und die Konstruktion von Teilen auswirkt. ↩

Verstehen, wie die Eigenschaften eines Materials je nach Richtung variieren und die Ermüdungsfestigkeit beeinflussen können. ↩

Sehen Sie, wie die Mikrostruktur eines Werkstoffs die Festigkeit eines Bauteils und die gesamte Ermüdungslebensdauer direkt beeinflusst. ↩

Erfahren Sie, wie dieser Algorithmus komplexe Lastverläufe in abzählbare Spannungszyklen für die Analyse vereinfacht. ↩

Erfahren Sie, wie wichtig die Einstellung dieses Prüfparameters für die Beurteilung der unendlichen Lebensdauer ist. ↩

Erfahren Sie, wie die Untersuchung von Bruchflächen dazu beiträgt, die Ursache von Materialversagen zu ermitteln. ↩

Entdecken Sie den Unterschied zwischen makroskopischen Strandspuren und den mikroskopischen Linien, die einzelne Belastungszyklen markieren. ↩

Verstehen Sie, wie wiederholte Belastungen, selbst unterhalb der Bruchfestigkeit eines Materials, zu einem Versagen führen können. ↩

Erfahren Sie, wie diese Regel kumulative Ermüdungsschäden unter variablen Belastungsbedingungen abschätzt. ↩

Verstehen der Kerngleichung für die Modellierung, wie die Temperatur den Materialabbau und die Kriechphänomene beschleunigt. ↩