Viele Ingenieure kämpfen mit CNC-Bearbeitungsprojekten aus Edelstahl, die sowohl Präzision als auch Zuverlässigkeit erfordern. Die Herausforderung wird noch größer, wenn Sie Teile benötigen, die rauen Umgebungen standhalten und gleichzeitig enge Toleranzen einhalten müssen.

Bei der CNC-Bearbeitung von Edelstahl werden fortschrittliche Fertigungstechniken mit korrosionsbeständigen Materialien kombiniert, um hochpräzise Komponenten für die Medizintechnik, die Luft- und Raumfahrt, die Automobilindustrie und industrielle Anwendungen herzustellen, die sich durch hohe Haltbarkeit und Leistung auszeichnen.

Bei PTSMAKE arbeite ich mit Ingenieuren zusammen, die zuverlässige Lösungen für ihre anspruchsvollsten Projekte benötigen. Die Bearbeitung von rostfreiem Stahl erfordert besondere Fachkenntnisse in den Bereichen Materialauswahl, Werkzeugstrategien und Qualitätskontrolle. Der richtige Ansatz kann den Unterschied zwischen einem Teil, das die Spezifikationen erfüllt, und einem, das die Leistungserwartungen übertrifft, ausmachen. Dieser Leitfaden befasst sich mit allen Aspekten, von der Materialauswahl über die Oberflächenbehandlung bis hin zur Bewältigung gängiger Bearbeitungsprobleme und der Gewährleistung einer gleichbleibenden Qualität.

Warum ist Edelstahl die bevorzugte Wahl für die CNC-Bearbeitung?

Haben Sie schon einmal ein Metall für eine kritische Komponente ausgewählt, nur um dann festzustellen, dass es korrodiert oder unter Druck versagt? Diese eine Entscheidung kann ein ganzes Projekt gefährden und zu kostspieligen Umgestaltungen und Verzögerungen führen.

Edelstahl ist aufgrund seiner außergewöhnlichen Kombination aus Korrosionsbeständigkeit, hoher Zugfestigkeit, Haltbarkeit und hygienischen Eigenschaften die bevorzugte Wahl für die CNC-Bearbeitung. Dies macht ihn zu einem idealen Werkstoff für die Herstellung zuverlässiger, langlebiger Teile für anspruchsvolle Branchen, in denen die Leistung nicht beeinträchtigt werden darf.

Bei der Auswahl eines Werkstoffs müssen Ingenieure Leistung, Kosten und Herstellbarkeit abwägen. Edelstahl erweist sich oft als die bessere Option, insbesondere für Teile, die anspruchsvollen Betriebsumgebungen ausgesetzt sind. Sein Ruf beruht nicht nur auf seinem glänzenden Aussehen, sondern auch auf einer soliden materialwissenschaftlichen Grundlage, die sich direkt in praktische Vorteile umsetzt. Das Geheimnis liegt in seiner Zusammensetzung, vor allem in der Beimischung von Chrom, das eine dünne, unsichtbare und korrosionsbeständige Chromoxidschicht auf der Oberfläche bildet. Dieser Prozess, bekannt als Passivierung1Wenn die Oberfläche zerkratzt wird, erneuert sich die Schutzschicht sofort und verhindert Rost und Abnutzung.

Entpacken der Kerneigenschaften

Der Wert von rostfreiem Stahl wird deutlicher, wenn wir seine wichtigsten Eigenschaften aufschlüsseln, insbesondere im Zusammenhang mit der CNC-Bearbeitung.

Hervorragende Korrosionsbeständigkeit

Im Gegensatz zu Kohlenstoffstahl, der bei Kontakt mit Feuchtigkeit leicht rostet, bleibt Edelstahl in vielen korrosiven Umgebungen inert. Dazu gehört auch der Kontakt mit Wasser, Chemikalien und säurehaltigen Substanzen. In unseren Projekten bei PTSMAKE haben wir Teile gesehen gefertigt aus rostfreiem Stahl 316L funktionieren jahrelang einwandfrei in der Schifffahrt, wo Salzwasser andere Metalle innerhalb weniger Monate zerstören würde.

Außergewöhnliche Stärke und Langlebigkeit

Rostfreier Stahl bietet ein ausgezeichnetes Verhältnis zwischen Festigkeit und Gewicht. Bestimmte Sorten können wärmebehandelt werden, um unglaublich hohe Zugfestigkeiten zu erreichen, so dass sie sich für stark beanspruchte Anwendungen wie Komponenten für die Luft- und Raumfahrt und Teile von Industriemaschinen eignen. Diese inhärente Zähigkeit bedeutet auch, dass sie Verschleiß, Dellen und Kratzern widersteht, so dass das fertige Teil seine Maßhaltigkeit und Integrität während seiner gesamten Lebensdauer beibehält. Diese Beständigkeit ist ein Schlüsselfaktor bei der Konstruktion von Bauteilen, die hohen mechanischen Belastungen standhalten müssen.

Im Folgenden finden Sie einen vereinfachten Vergleich, der auf unserer Erfahrung mit gängigen Metallen in CNC-Bearbeitungsprojekten basiert.

| Eigentum | Rostfreier Stahl (z. B. 304) | Aluminium (z. B. 6061) | Kohlenstoffstahl (z. B. 1018) |

|---|---|---|---|

| Korrosionsbeständigkeit | Ausgezeichnet | Gut (kann aber korrodieren) | Schlecht (erfordert Beschichtung) |

| Zugfestigkeit | Hoch | Mittel | Mittel |

| Dichte | Hoch | Niedrig | Hoch |

| Bearbeitbarkeit | Angemessen bis gut | Ausgezeichnet | Gut |

| Hitzebeständigkeit | Ausgezeichnet | Messe | Gut |

Diese Tabelle zeigt, warum nichtrostender Stahl oft die erste Wahl ist, wenn Langlebigkeit und Widerstandsfähigkeit an erster Stelle stehen, auch wenn er bei der Bearbeitung selbst mehr Herausforderungen mit sich bringt.

Die inhärenten Eigenschaften von rostfreiem Stahl führen zu einem beträchtlichen langfristigen Wert, was bei jedem Projekt von entscheidender Bedeutung ist. Während die anfängliche Materialkosten höher sein mag als z. B. bei Kohlenstoffstahl, sind die Gesamtbetriebskosten oft viel niedriger. Das ist ein Punkt, den ich Kunden gegenüber immer wieder betone, die sich nur auf den Anschaffungspreis pro Teil konzentrieren. Die tatsächliche Kosteneffizienz umfasst auch die Wartung, die Häufigkeit des Austauschs und die Kosten der durch den Ausfall von Teilen verursachten Ausfallzeiten.

Langfristiger Wert in anspruchsvollen Branchen

Verschiedene Sektoren nutzen die spezifischen Vorteile von rostfreiem Stahl, was ihn zu einem der vielseitigsten Werkstoffe für die Hochpräzisionsfertigung macht.

Der Hygienefaktor: Eine kritische Bedingung

In Branchen wie der Medizin, der Pharmazie und der Lebensmittelverarbeitung ist Hygiene nicht nur ein Merkmal, sondern eine strenge gesetzliche Vorschrift. Die porenfreie Oberfläche von Edelstahl verhindert die Ansiedlung von Bakterien und macht die Reinigung und Sterilisation unglaublich einfach. Qualitäten wie 316L sind Standard für chirurgische Instrumente, pharmazeutische Behälter und lebensmitteltaugliche Maschinen, da sie wiederholten, harten Sterilisationszyklen standhalten, ohne sich zu zersetzen. Wenn wir ein Projekt zur CNC-Bearbeitung von Edelstahl für einen Kunden aus der Medizintechnik bearbeiten, sind die Rückverfolgbarkeit des Materials und die Oberflächengüte von größter Bedeutung, um die Sicherheit der Patienten zu gewährleisten.

Minimierung der Wartungskosten über die gesamte Lebensdauer

Denken Sie an ein Teil, das auf einer Bohrinsel oder in einer chemischen Verarbeitungsanlage verwendet wird. Die Kosten für den Ersatz eines ausgefallenen Bauteils bestehen nicht nur aus dem Preis des Teils selbst, sondern auch aus Arbeitsaufwand, Ausfallzeiten der Anlagen und potenziellen Sicherheitsrisiken. Weil Edelstahl widersteht Korrosion und Verschleiß, halten die daraus hergestellten Teile wesentlich länger. Diese Qualität macht häufige Inspektionen, Reparaturen oder Schutzbeschichtungen, die abplatzen oder sich abnutzen können, überflüssig. Diese Zuverlässigkeit ist der Grund, warum es in der Infrastruktur und der Schwerindustrie so beliebt ist.

Konsistente Leistung in extremen Umgebungen

Nichtrostender Stahl zeichnet sich dort aus, wo andere Metalle schwächeln. Bestimmte Legierungen behalten ihre Festigkeit auch bei sehr hohen Temperaturen bei und eignen sich daher für Motorkomponenten und Abgasanlagen. Umgekehrt werden austenitische Güten bei kryogenen Temperaturen noch zäher, weshalb sie in Anlagen für den Transport von verflüssigtem Erdgas (LNG) verwendet werden.

| Industrie | Gängige Edelstahlsorten | Hauptgrund für die Auswahl |

|---|---|---|

| Medizinische Geräte | 316L, 17-4 PH | Biokompatibilität, Sterilisierbarkeit |

| Luft- und Raumfahrt | 15-5 PH, 304 | Hohes Verhältnis von Festigkeit zu Gewicht, Hitzebeständigkeit |

| Essen & Trinken | 304, 316 | Hygienische Oberfläche, Korrosionsbeständigkeit |

| Marine | 316L | Hervorragende Salzwasser-Korrosionsbeständigkeit |

| Automobilindustrie | 409, 304 | Hitzebeständigkeit (Auspuffanlagen), Langlebigkeit |

Dies zeigt, wie spezifische Qualitäten an die Bedürfnisse der Industrie angepasst werden, und unterstreicht die Anpassungsfähigkeit des Materials.

Zusammenfassend lässt sich sagen, dass die Beliebtheit von rostfreiem Stahl in der CNC-Bearbeitung wohlverdient ist. Seine einzigartige Kombination aus Korrosionsbeständigkeit, hoher Festigkeit, Langlebigkeit und hygienischen Eigenschaften macht ihn zu einer unübertroffenen Wahl für kritische Anwendungen. Während andere Werkstoffe in bestimmten Bereichen wie Gewicht oder Anschaffungskosten Vorteile bieten können, stellt Edelstahl eine ganzheitliche Lösung dar, die langfristige Leistung, Zuverlässigkeit und Wertigkeit garantiert, insbesondere in Umgebungen, in denen ein Ausfall nicht in Frage kommt. Es ist ein Material, auf das man sich verlassen kann.

Schlüsselindustrien, die die CNC-Bearbeitung von Edelstahl nutzen.

Haben Sie sich jemals gefragt, warum rostfreier Stahl die Standardwahl für so viele wichtige Komponenten ist? Geht es nur darum, sauber auszusehen, oder gibt es einen tieferen, leistungsbezogenen Grund, warum die Industrie ihren Ruf darauf setzt?

Die CNC-Bearbeitung von Edelstahl ist für Sektoren wie Medizin, Luft- und Raumfahrt, Lebensmittel und Getränke sowie Energie unverzichtbar. Seine einzigartige Mischung aus Korrosionsbeständigkeit, Festigkeit, Hygiene und Hitzetoleranz macht ihn zum einzig brauchbaren Material für anspruchsvolle Anwendungen, bei denen ein Versagen einfach nicht in Frage kommt.

Nichtrostender Stahl ist nicht nur ein Werkstoff, sondern eine ganze Familie von Legierungen, und jede Branche hat aus ganz bestimmten Gründen ihren Favoriten. An ein Teil für ein chirurgisches Werkzeug werden ganz andere Anforderungen gestellt als an ein Bauteil für einen Flugzeugtriebwerk. Diese Nuancen zu verstehen, ist der Schlüssel zu einer erfolgreichen Fertigung.

Medizin und Gesundheitswesen

Im medizinischen Bereich gibt es keinen Spielraum für Fehler. Die Materialien dürfen nicht mit menschlichem Gewebe reagieren, müssen wiederholten Sterilisationszyklen standhalten und müssen unversehrt bleiben. Hier glänzt rostfreier Stahl. Chirurgische Instrumente wie Skalpelle, Pinzetten und Retraktoren werden in der Regel aus 316L oder 440C gefertigt. Sie bieten eine scharfe, haltbare Kante und können unzählige Male autoklaviert werden, ohne Schaden zu nehmen.

Bei Implantaten, wie z. B. Knochenschrauben oder Gelenkersatz, ist die Wahl des Materials sogar noch wichtiger. Das Material muss hervorragende Eigenschaften aufweisen Biokompatibilität2 um unerwünschte Reaktionen im Körper zu verhindern. Bei früheren Projekten hat PTSMAKE mit Medizintechnikunternehmen zusammengearbeitet, um komplizierte Implantatkomponenten herzustellen, bei denen die Oberflächenbeschaffenheit und die Materialreinheit, die durch präzise CNC-Bearbeitung von Edelstahl erreicht wurden, für den Erfolg des Geräts und die Sicherheit der Patienten von größter Bedeutung waren.

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrtindustrie arbeitet unter extremen Temperatur-, Druck- und Belastungsbedingungen. Die Bauteile müssen unglaublich stark und gleichzeitig so leicht wie möglich sein. Häufig werden ausscheidungshärtende nichtrostende Stähle wie 17-4 PH verwendet. Sie bieten das hohe Verhältnis von Festigkeit zu Gewicht, das für Teile wie Fahrwerkskomponenten, Triebwerksaufhängungen und strukturelle Befestigungselemente benötigt wird.

Bei der Korrosionsbeständigkeit geht es nicht nur um die Ästhetik, sondern auch um die strukturelle Integrität. Ein Flugzeugteil, das atmosphärischer Feuchtigkeit und Enteisungsflüssigkeiten ausgesetzt ist, kann es sich nicht leisten, mit der Zeit zu schwächeln. Die Präzisions-CNC-Bearbeitung gewährleistet, dass diese komplexen Teile enge Toleranzen einhalten, was für eine ordnungsgemäße Montage und einen sicheren Betrieb unter immensen physischen Belastungen unerlässlich ist.

Autoindustrie

Auch wenn man zuerst an die glänzenden Auspuffendrohre denkt, ist rostfreier Stahl ein Arbeitspferd in jedem modernen Fahrzeug. Abgassysteme, einschließlich Krümmer und Katalysatorkomponenten, werden aus hitzebeständigen Werkstoffen gefertigt, um extremen Temperaturen und korrosiven Gasen standzuhalten. Unserer Erfahrung nach wirkt sich die Materialauswahl hier direkt auf die Langlebigkeit und Leistung des Abgassystems aus.

Darüber hinaus sind kritische Sensorgehäuse, Komponenten des Kraftstoffsystems und Airbag-Gasgeneratoren auf die Haltbarkeit und Zuverlässigkeit von Edelstahlteilen angewiesen. Sie widerstehen der Korrosion durch Streusalz und Umwelteinflüsse und gewährleisten, dass die Sicherheitssysteme während der gesamten Lebensdauer des Fahrzeugs einwandfrei funktionieren.

| Industrie | Primäres Erfordernis | Gängige Edelstahlsorten | Beispielanwendung |

|---|---|---|---|

| Medizinische | Sterilisierbarkeit, Biokompatibilität | 316L, 420, 440C | Chirurgische Instrumente, Implantate |

| Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis | 17-4 PH, 15-5 PH | Motorkomponenten, Fahrwerk |

| Automobilindustrie | Hitze- und Korrosionsbeständigkeit | 304, 409, 316 | Auspuffanlagen, Sensor-Gehäuse |

Neben der Medizin und der Luftfahrt ist die CNC-Bearbeitung von rostfreiem Stahl ein stiller Bestandteil der Industrie, mit der wir täglich zu tun haben. Die Anforderungen sind unterschiedlich, aber die Hauptgründe für die Wahl von rostfreiem Stahl - Haltbarkeit, Widerstandsfähigkeit und Reinheit - sind die gleichen geblieben.

Lebensmittel- und Getränkeindustrie

Hygiene hat in der Lebensmittel- und Getränkeindustrie oberste Priorität. Die Ausrüstung muss leicht und gründlich gereinigt werden können, um Bakterienwachstum zu verhindern. Edelstahl, insbesondere die Güteklasse 304, ist der Standard für alles, von Mischtanks und Fördersystemen bis hin zu Ventilen und Armaturen. Seine porenfreie Oberfläche bietet Mikroben keinen Platz zum Verstecken.

Die Korrosionsbeständigkeit des Materials gegenüber säurehaltigen Lebensmitteln und scharfen Reinigungschemikalien gewährleistet Langlebigkeit und verhindert Verunreinigungen. Bei PTSMAKE haben wir Komponenten für Lebensmittelverarbeitungsanlagen bearbeitet, bei denen die Glätte der Oberfläche ebenso wichtig war wie die Maßgenauigkeit, um die strengen Normen für Lebensmittel zu erfüllen.

Energiesektor

Von Ölplattformen im Meer bis hin zu Kernkraftwerken - im Energiesektor werden Komponenten benötigt, die einigen der härtesten Bedingungen auf der Erde standhalten. Druckbehälter, Turbinenschaufeln und Ventilgehäuse werden häufig aus robusten Edelstahlsorten hergestellt. Diese Teile müssen extremen Drücken, hohen Temperaturen und hochkorrosiven Substanzen wie Schwefelwasserstoff standhalten.

Die Zuverlässigkeit eines einzigen Ventils kann für die Sicherheit und Effizienz einer ganzen Anlage entscheidend sein. Die Kombination aus Festigkeit und Korrosionsbeständigkeit, die spezielle Edelstahllegierungen bieten, macht sie für diese kritischen Anwendungen unentbehrlich und sorgt dafür, dass die Anlagen sicher und über längere Zeiträume ohne Ausfälle funktionieren.

Elektronik und Konsumgüter

In der Welt der Elektronik bietet rostfreier Stahl sowohl Funktion als auch Form. Er wird verwendet, um haltbare und ästhetisch ansprechende Gehäuse für High-End-Smartphones, Laptops und Smartwatches herzustellen. Neben dem Aussehen sind seine Eigenschaften auch für die Leistung entscheidend. Edelstahl bietet eine ausgezeichnete strukturelle Steifigkeit und schützt empfindliche interne Komponenten.

Er kann auch für die EMI-Abschirmung (elektromagnetische Störungen) verwendet werden, die für die ordnungsgemäße Funktion empfindlicher Elektronik entscheidend ist. Die CNC-Bearbeitung von Edelstahl liefert die Präzision, die für winzige, komplexe Teile, die perfekt zusammenpassen müssen, erforderlich ist.

| Industrie | Primäres Erfordernis | Gängige Edelstahlsorten | Beispielanwendung |

|---|---|---|---|

| Essen & Trinken | Hygiene, Reinigungsfähigkeit | 304, 316 | Verarbeitungstanks, Fördererteile |

| Energie | Widerstandsfähigkeit gegen Druck und Korrosion | Duplex, 316, 304 | Ventile, Druckbehälter |

| Elektronik | Langlebigkeit, Ästhetik, Abschirmung | 303, 304 | Gehäuse, Steckverbinder, Chassis |

Von lebensrettenden chirurgischen Werkzeugen bis hin zu den Systemen, die unsere Welt antreiben, ist die CNC-Bearbeitung von Edelstahl das Rückgrat der modernen Industrie. Seine Vielseitigkeit ist unübertroffen und bietet Lösungen, bei denen Festigkeit, Korrosionsbeständigkeit und Hygiene entscheidend sind. Schlüsselsektoren wie die Medizintechnik, die Luft- und Raumfahrt, die Automobilindustrie, die Lebensmittelindustrie, die Energiewirtschaft und die Elektronik sind auf die Zuverlässigkeit und Präzision angewiesen, die nur bearbeiteter rostfreier Stahl bieten kann. Dieses Vertrauen beruht auf der erwiesenen Fähigkeit des Materials, unter den denkbar anspruchsvollsten Bedingungen zu funktionieren.

Produktion komplexer Teile: Anforderungen an Präzision und Toleranzen erfüllen.

Mussten Sie schon einmal einen brillanten Entwurf aufgrund von Fertigungsgrenzen aufgeben? Sind enge Toleranzen bei komplexen Teilen aus rostfreiem Stahl eine ständige Herausforderung, die Sie zwingt, Ihre Vision zu vereinfachen?

Die CNC-Bearbeitung von Edelstahl ermöglicht komplexe Teile mit engen Toleranzen durch den Einsatz von mehrachsigen Maschinen und fortschrittlicher CAD/CAM-Software. Bei diesem Verfahren werden komplizierte digitale Entwürfe mit Präzision in physische Komponenten umgesetzt, was für Branchen wie die Luft- und Raumfahrt, die Medizintechnik und die Automobilindustrie unerlässlich ist.

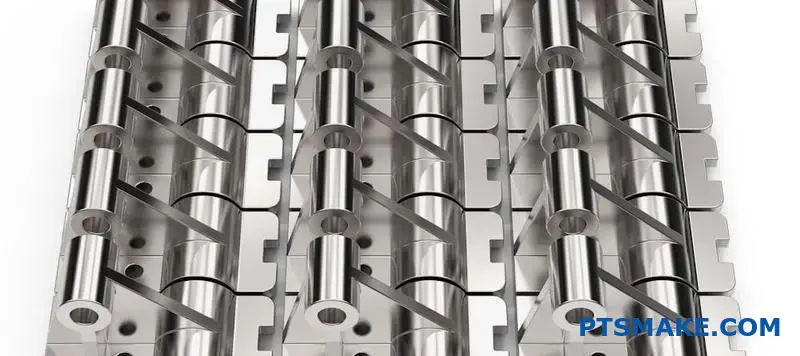

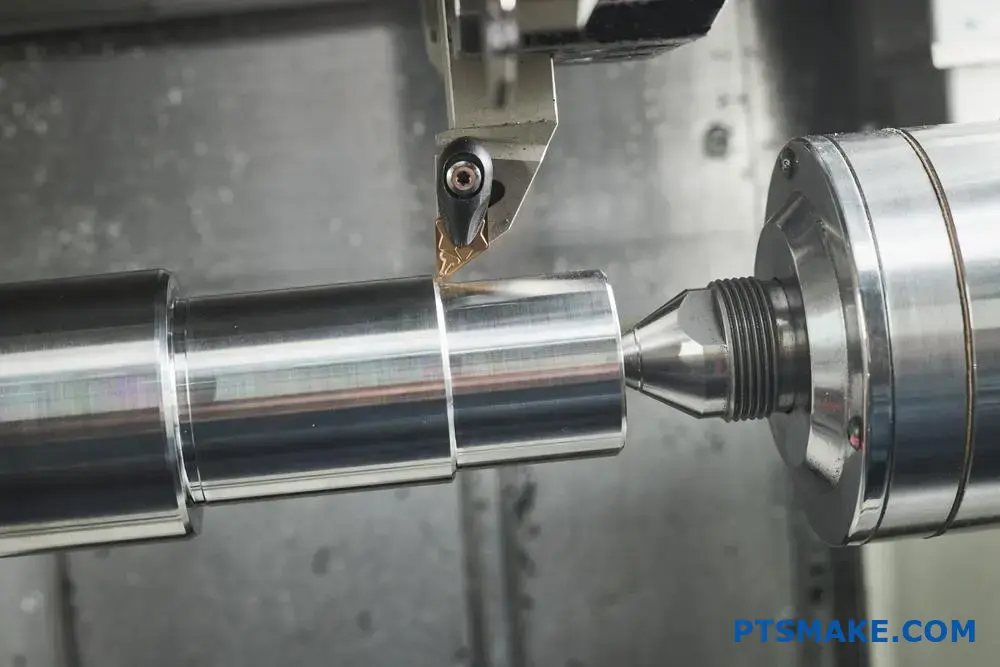

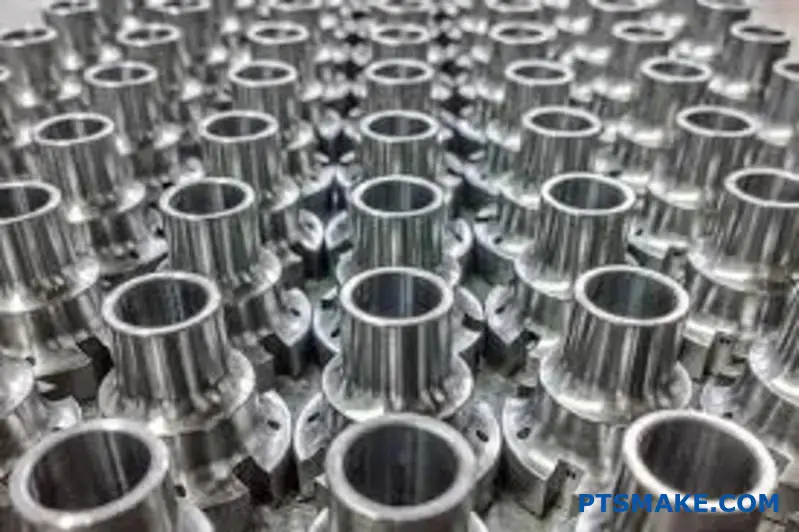

Teile2:

Teile3:

Komplexität und Präzision bei Teilen aus rostfreiem Stahl zu erreichen, ist keine Zauberei, sondern das Ergebnis einer sorgfältig integrierten Technologie. Das Herzstück dieser Fähigkeit ist die Entwicklung von einfachen CNC-Maschinen zu hochentwickelten Mehrachsensystemen.

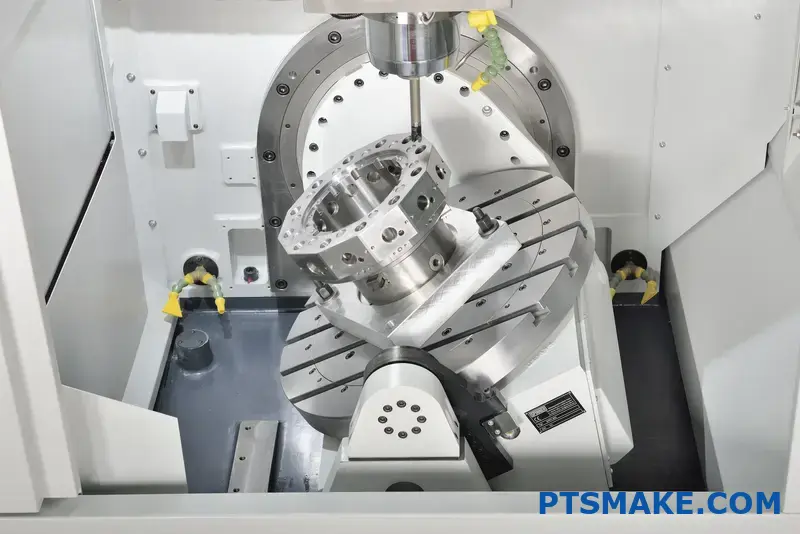

Die Rolle der mehrachsigen Bearbeitung

Herkömmliche CNC-Maschinen arbeiten mit drei Achsen (X, Y und Z), was für einfachere Teile gut geeignet ist. Bei komplexen Geometrien erfordert dieser Ansatz jedoch mehrere Aufspannungen. Jedes Mal, wenn ein Teil neu aufgespannt wird, besteht die Gefahr, dass kleine Fehler auftreten, die sich summieren und ein Teil außerhalb der Toleranz bringen können. Hier wird die 5-Achsen-Bearbeitung zum entscheidenden Faktor. Da sich das Schneidwerkzeug und das Werkstück gleichzeitig in fünf Achsen bewegen können, kann eine 5-Achsen-Maschine das Werkstück aus fast jedem Winkel anfahren. Durch diese Fähigkeit wird die Anzahl der erforderlichen Aufspannungen drastisch reduziert, oft sogar auf eine einzige. Dieser "done-in-one"-Ansatz ist von grundlegender Bedeutung für die Einhaltung enger Toleranzen bei Merkmalen mit komplexen Beziehungen zueinander. Das fortschrittliche System der Maschine Kinematik3 ermöglichen solch fließende und präzise Bewegungen, die ein komplexes digitales Modell in ein reales Objekt verwandeln, ohne dass es an Genauigkeit verliert.

CAD/CAM-Integration: Der digitale Faden

Die modernste Maschine ist ohne klare Anweisungen nutzlos. Hier ist die Integration von computergestütztem Design (CAD) und computergestützter Fertigung (CAM) entscheidend. Der Prozess beginnt mit einem 3D-CAD-Modell, der digitalen Blaupause des Teils. Dieses Modell wird dann in die CAM-Software importiert, die die Werkzeugwege - den genauen G-Code, dem die CNC-Maschine folgt - erzeugt. Eine nahtlose Integration zwischen CAD und CAM ist von entscheidender Bedeutung, da sie gewährleistet, dass die Konstruktionsabsicht perfekt in Maschinenbefehle umgesetzt wird. Bei PTSMAKE haben wir festgestellt, dass dieser enge digitale Faden das Risiko von Datenübersetzungsfehlern minimiert, die eine versteckte Quelle von Ungenauigkeiten sein können. Es ermöglicht unseren Programmierern, den gesamten Bearbeitungsprozess virtuell zu simulieren, potenzielle Kollisionen zu erkennen und die Werkzeugwege im Hinblick auf Effizienz und Oberflächengüte zu optimieren, bevor ein einziges Stück Edelstahl geschnitten wird.

3-Achsen- und 5-Achsen-Bearbeitung im Vergleich

Zur besseren Veranschaulichung der Unterschiede hier eine Aufschlüsselung des Vergleichs dieser Technologien für die CNC-Bearbeitung von Edelstahl:

| Merkmal | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Teil Komplexität | Am besten für prismatische, 2,5D-Teile | Ideal für komplexe Kurven, Hinterschneidungen und komplizierte Geometrien |

| Anzahl der Setups | Häufig sind mehrere Aufstellungen erforderlich | In der Regel ein oder zwei Aufbauten ("done-in-one") |

| Genauigkeit | Gut, aber Toleranzstapelung kann ein Problem sein | Überlegen, da Fehler bei der Wiederbefestigung ausgeschlossen sind |

| Werkzeugbau | Werkzeuge in Standardlänge | Verwendung kürzerer, starrerer Werkzeuge für bessere Oberflächengüte |

| Zykluszeit | Länger durch Mehrfachaufstellung | Schneller für komplexe Teile durch kontinuierliche Bearbeitung |

Dieser Vergleich macht deutlich, warum die 5-Achs-Bearbeitung die beste Wahl für die Herstellung komplizierter Edelstahlkomponenten ist, die in den anspruchsvollsten Branchen von heute benötigt werden.

Die theoretischen Möglichkeiten der modernen CNC-Bearbeitung sind beeindruckend, aber ihr wahrer Wert zeigt sich in der Praxis. Bestimmte Branchen sind in hohem Maße auf die Fähigkeit angewiesen, komplexe Teile aus nichtrostendem Stahl zu fertigen, bei denen ein Versagen keine Option ist.

Medizinische Geräte: Präzision für die menschliche Gesundheit

Im medizinischen Bereich müssen die Komponenten einwandfrei sein. Man denke an chirurgische Instrumente, orthopädische Implantate oder Teile für Diagnosegeräte. Diese weisen oft komplexe, organische Formen auf, die vollkommen glatt und frei von mikroskopischen Graten sein müssen, in denen sich Bakterien verstecken könnten. Edelstahl ist aufgrund seiner Korrosionsbeständigkeit und Biokompatibilität eine gängige Wahl. Verwendung von 5-Achsen-CNC-Bearbeitungkönnen wir komplizierte Merkmale wie Knochenschrauben mit komplexen Gewindeprofilen oder endoskopische Werkzeuge mit Innenkanälen herstellen und dabei Toleranzen in Mikrometern einhalten. Unsere Erfahrung mit Kunden aus der Medizintechnik zeigt, dass die Möglichkeit, direkt auf der Maschine eine hervorragende Oberflächengüte zu erzielen, die Notwendigkeit einer umfangreichen Nachbearbeitung verringert, was sowohl Kosten als auch Zeit spart.

Baugruppen für die Luft- und Raumfahrt: Leichtbau und Festigkeit

Die Luft- und Raumfahrttechnik ist ein ständiger Balanceakt zwischen Festigkeit, Gewicht und Leistung. Edelstahllegierungen werden in kritischen Komponenten wie Triebwerksträgern, Teilen des Kraftstoffsystems und Hydraulikarmaturen die extremen Temperaturen und Drücken standhalten müssen. Die CNC-Bearbeitung ermöglicht es Ingenieuren, Teile mit komplexen inneren Strukturen und dünnen Wänden zu konstruieren, um das Gewicht zu reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. So kann beispielsweise aus einem einzigen Edelstahlblock ein komplexes Ventilgehäuse mit sich kreuzenden Flüssigkeitskanälen und Befestigungspunkten gefertigt werden. Diese monolithische Konstruktion ist weitaus stabiler als ein aus mehreren Teilen zusammengesetztes Bauteil, und nur eine fortschrittliche mehrachsige Bearbeitung kann ein solches Teil effizient und präzise herstellen.

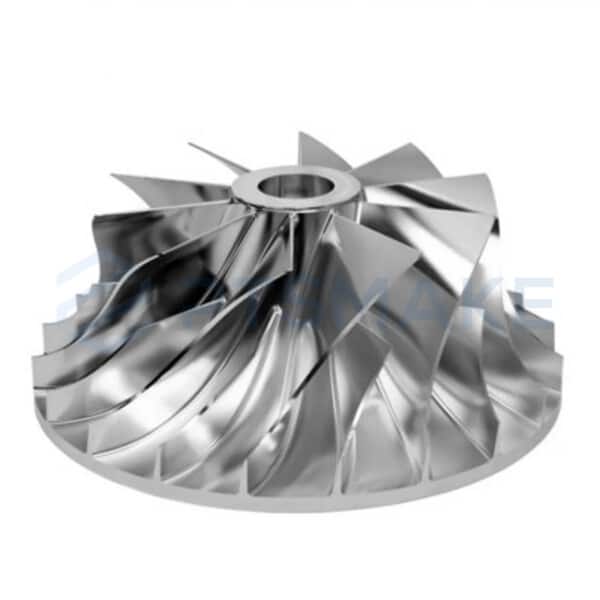

Autoteile: Langlebigkeit unter Druck

Obwohl die Automobilindustrie sehr kostensensibel ist, erfordern leistungsrelevante Komponenten immer noch die besten Fertigungsverfahren. Teile für Hochleistungsmotoren, Turbolader und Kraftstoffeinspritzsysteme haben oft unglaublich komplexe Geometrien, die den Flüssigkeitsstrom optimieren und starker Hitze und Vibrationen standhalten müssen. Nehmen wir das Turbinenrad eines Turboladers: Seine gekrümmten Schaufeln müssen identisch und perfekt ausgewuchtet sein, um bei über 100.000 U/min zu funktionieren. Die CNC-Bearbeitung von Edelstahl ist die einzige praktische Möglichkeit, solche Teile mit der erforderlichen Wiederholgenauigkeit und Präzision herzustellen.

| Industrie | Beispiel Edelstahlteil | Herausforderung Schlüsselbearbeitung |

|---|---|---|

| Medizinische | Orthopädisches Implantat (z. B. Hüftschaft) | Komplexe organische Kurven, hervorragende Oberflächenqualität |

| Luft- und Raumfahrt | Hydraulischer Verteilerblock | Tiefe Taschen, sich kreuzende Innenbohrungen, dünne Wände |

| Automobilindustrie | Kraftstoff-Einspritzdüsen | Mikrogroße Löcher, komplizierte interne Kanäle |

| Elektronik | Wärmesenke für ein Gerät mit hoher Leistung | Lamellen mit hoher Dichte, komplexe Montagemerkmale |

Diese Beispiele verdeutlichen, dass moderne CNC-Technologie nicht nur eine Option ist, sondern eine wesentliche Voraussetzung für Innovationen in einer Vielzahl kritischer Branchen darstellt.

Die Herstellung komplexer Edelstahlteile mit engen Toleranzen setzt eine Kombination aus Technologie und Fachwissen voraus. Die mehrachsige CNC-Bearbeitung minimiert Einrichtungsfehler, während die starke CAD/CAM-Integration die Designtreue gewährleistet. Diese leistungsstarke Kombination ermöglicht die Herstellung komplizierter Hochleistungskomponenten, die von kritischen Branchen wie der Medizintechnik, der Luft- und Raumfahrt und der Automobilindustrie gefordert werden. Es verwandelt ein komplexes digitales Design in eine präzise physische Realität und ermöglicht so Innovationen, die früher als unmöglich zu fertigen galten.

Werkstoff-Sorten: Die Auswahl des richtigen Edelstahls für jede Anwendung?

Fühlten Sie sich jemals von der schieren Anzahl der verfügbaren Edelstahlsorten überwältigt? Die Wahl der falschen Sorte kann leicht die Integrität Ihres Teils beeinträchtigen und Ihre Herstellungskosten in die Höhe treiben.

Bei der Auswahl des richtigen Edelstahls müssen die einzigartigen Eigenschaften der Sorte - wie die Zerspanbarkeit von 303 oder die Korrosionsbeständigkeit von 316L - mit den funktionalen und umwelttechnischen Anforderungen Ihrer Anwendung abgestimmt werden. Diese kritische Entscheidung ist die Grundlage für eine erfolgreiche CNC-Bearbeitung von rostfreiem Stahl und gewährleistet sowohl Leistung als auch Kosteneffizienz.

Wenn es um die CNC-Bearbeitung von Edelstahl geht, sind nicht alle Sorten gleich. Die Wahl, die Sie hier treffen, wirkt sich direkt auf die Bearbeitungszeit, die Lebensdauer der Werkzeuge, die Kosten und die Leistung des fertigen Teils aus. Schauen wir uns einige der gängigsten Sorten an, die wir bei PTSMAKE bearbeiten.

Die Arbeitspferde-Sorten: 303 & 304 Edelstahl

Dies sind zwei der beliebtesten Sorten in der Austenitisch4 Familie, aber sie dienen unterschiedlichen Zwecken. Betrachten Sie sie als Cousins und Cousinen mit unterschiedlichen Persönlichkeiten.

Rostfreier Stahl 303: Der Meister der Bearbeitbarkeit

Wenn die leichte Bearbeitbarkeit für Sie oberste Priorität hat, ist 303 die erste Wahl. Es wird oft als "frei zerspanbare" Sorte bezeichnet, weil es Schwefel enthält, der die Späne beim Schneiden aufbricht. Dieser kleine Zusatz verbessert die Zerspanbarkeit drastisch, verringert den Werkzeugverschleiß und kann die Gesamtkosten der CNC-Bearbeitung senken. Dieser Vorteil geht jedoch mit einem Nachteil einher: Der Schwefelgehalt verringert die Korrosionsbeständigkeit geringfügig und macht es für das Schweißen ungeeignet.

- Am besten geeignet für: Wellen, Zahnräder, Armaturen und komplexe Teile, bei denen eine komplizierte Bearbeitung die größte Herausforderung darstellt.

- Vermeiden Sie es, wenn: Das Teil muss geschweißt werden oder ist stark korrosiven Umgebungen ausgesetzt, insbesondere in der Schifffahrt oder in chemischen Umgebungen.

Edelstahl 304: Der Alleskönner

304 ist der vielseitigste und am häufigsten verwendete nichtrostende Stahl. Er bietet ein hervorragendes Gleichgewicht zwischen Korrosionsbeständigkeit, Formbarkeit und Festigkeit. Er ist zwar nicht so leicht zu bearbeiten wie 303, eignet sich aber aufgrund seiner hervorragenden Korrosionsbeständigkeit und Schweißbarkeit für eine Vielzahl von Anwendungen. Das "L" in 304L steht für niedrigen Kohlenstoffgehalt, der die Schweißbarkeit verbessert, indem er die Karbidausscheidung an den Schweißnähten minimiert.

Hier ist ein kurzer Vergleich, der auf unseren Erfahrungen beruht:

| Merkmal | 303 Edelstahl | 304/304L Edelstahl |

|---|---|---|

| Bearbeitbarkeit | Ausgezeichnet | Gut |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

| Schweißeignung | Schlecht | Ausgezeichnet |

| Kosten | Etwas höher (Material) | Etwas niedriger (Material) |

| Typische Verwendung | Komplizierte, bearbeitete Teile | Lebensmittelausrüstung, Architektur |

Die Entscheidung zwischen den beiden Werkstoffen hängt oft von einer einfachen Frage ab: Ist die Bearbeitbarkeit wichtiger als Korrosionsbeständigkeit und Schweißbarkeit? Wenn es sich um ein komplexes Teil handelt, können Sie mit 303 möglicherweise Bearbeitungskosten sparen. Wenn es den Elementen widerstehen oder geschweißt werden muss, ist 304/304L die sicherere Wahl.

Abgesehen von den üblichen Arbeitspferden, schauen wir uns die Sorten an, die für anspruchsvollere Umgebungen entwickelt wurden. Wenn ein Projekt eine überragende Korrosionsbeständigkeit oder außergewöhnliche Festigkeit erfordert, wenden wir uns an spezielle Materialien wie 316 und 17-4PH Edelstahl. Dies sind Premium-Sorten, deren spezifische Vorteile für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Die Hochleistungssorten: 316 & 17-4PH

Wenn Allzwecksorten wie 304 nicht mehr ausreichen, müssen Sie aufsteigen. Diese beiden Güten bieten Lösungen für Umgebungen, in denen ein Versagen nicht in Frage kommt.

316/316L-Edelstahl: Der Korrosionsbekämpfer

Stellen Sie sich 316 als den härteren, widerstandsfähigeren Bruder von 304 vor. Der Hauptunterschied ist der Zusatz von Molybdän, der die Korrosionsbeständigkeit deutlich erhöht, insbesondere durch Chloride und andere industrielle Lösungsmittel. Dies macht es zum Standard für Anwendungen in der Schifffahrt, bei medizinischen Implantaten und in der Lebensmittelverarbeitung, wo scharfe Reinigungschemikalien zum Einsatz kommen. Wie 304L hat auch 316L einen geringeren Kohlenstoffgehalt, um die Schweißbarkeit zu verbessern. Seine Zerspanbarkeit ist zwar aufgrund seiner Zähigkeit etwas schlechter als die von 304, doch ist dieser Kompromiss für die langfristige Haltbarkeit oft notwendig.

- Am besten geeignet für: Hardware für die Schifffahrt, medizinische Geräte, chemische Verarbeitungsanlagen und pharmazeutische Teile.

- Erwägung: Die Materialkosten sind höher als bei 304, und es erfordert langsamere Bearbeitungsgeschwindigkeiten, was die Kosten pro Teil erhöhen kann.

17-4PH-Edelstahl: Der König der Stärke

17-4PH ist eine Klasse für sich. Es handelt sich um einen ausscheidungshärtenden (PH) martensitischen nichtrostenden Stahl, d. h. er kann wärmebehandelt werden, um eine sehr hohe Festigkeit und Härte zu erreichen, die oft mit der einiger Werkzeugstähle vergleichbar ist. Er bietet eine hervorragende Kombination aus hoher Festigkeit, guter Korrosionsbeständigkeit (besser als 303, aber im Allgemeinen weniger als 316) und guter Zähigkeit. Diese einzigartige Kombination macht ihn zu einem beliebten Werkstoff in der Luft- und Raumfahrt, im Verteidigungssektor und im Hochleistungsmaschinenbau. Die maschinelle Bearbeitung von 17-4PH erfolgt in der Regel im geglühten Zustand, bevor es auf seine endgültige Härte wärmebehandelt wird.

| Merkmal | 316/316L-Edelstahl | 17-4PH-Edelstahl |

|---|---|---|

| Primärer Vorteil | Hervorragende Korrosionsbeständigkeit | Hohe Festigkeit und Härte |

| Wärmebehandelbar | Nein (nur geglüht) | Ja (Ausscheidungshärtung) |

| Korrosionsbeständigkeit | Am besten | Gut bis Ausgezeichnet |

| Bearbeitbarkeit | Messe | Gut (im geglühten Zustand) |

| Typische Verwendung | Marine, Medizin, Chemie | Luft- und Raumfahrt, Verteidigung, Formen |

Bei unseren Projekten bei PTSMAKE ist die Wahl klar. Wenn ein Teil in der Nähe des Meeres lebt oder aggressiven Chemikalien ausgesetzt ist, beginnen wir mit 316L. Wenn die Hauptanforderung eine extreme Zugfestigkeit und Verschleißfestigkeit für ein mechanisches Bauteil ist, ist 17-4PH fast immer die Antwort.

Die Wahl der richtigen Edelstahlsorte ist ein entscheidender erster Schritt bei jedem CNC-Bearbeitungsprojekt. Bei der Auswahl müssen Leistungsanforderungen und Budgetvorgaben gegeneinander abgewogen werden. Für allgemeine Anwendungen ist 304 ein vielseitiger Ausgangspunkt, während 303 bei komplexen Teilen Kosteneinsparungen durch bessere Bearbeitbarkeit bietet. Für anspruchsvollere Aufgaben bietet 316L eine überragende Korrosionsbeständigkeit für raue Umgebungen, und 17-4PH bietet eine außergewöhnliche Festigkeit für hochbelastete mechanische Komponenten. Das Verständnis dieser wichtigen Unterschiede gewährleistet, dass Ihr endgültiges Teil für den Erfolg optimiert ist.

Oberflächenveredelungstechniken für CNC-Teile aus Edelstahl.

Haben Sie sich jemals gefragt, ob die Oberfläche Ihres CNC-Edelstahlteils wirklich für seine Umgebung optimiert ist oder nur dem Aussehen dient? Sind Sie sicher, dass Sie die bestmögliche Behandlung gewählt haben?

Die effektivsten Oberflächenbehandlungen für CNC-Teile aus Edelstahl sind Perlstrahlen, Polieren, Passivieren und Pulverbeschichten. Jedes Verfahren verbessert auf einzigartige Weise Eigenschaften wie Korrosionsbeständigkeit, Ästhetik und Reinigungsfähigkeit, und die richtige Wahl hängt ganz von der endgültigen Anwendung und den Leistungsanforderungen des Teils ab.

Wenn ein Teil aus Edelstahl eine CNC-Maschine verlässt, ist seine Oberfläche zwar funktional, aber oft nicht optimal für die Endanwendung geeignet. Die Wahl der Oberfläche ist nicht nur eine Frage der Ästhetik, sondern eine wichtige technische Entscheidung, die sich auf Leistung und Lebensdauer auswirkt. Schauen wir uns zwei der gängigsten mechanischen Endbearbeitungsmethoden an.

Mechanische Veredelungen: Veränderung der Oberflächentextur

Mechanische Veredelungen verändern die Oberfläche des Metalls physikalisch. Die beiden wichtigsten Methoden, die wir bei PTSMAKE anwenden, sind das Perlstrahlen und das Polieren, die je nach Projektziel unterschiedliche Vorteile bieten.

Perlstrahlen für ein einheitliches, mattes Erscheinungsbild

Beim Perlstrahlen werden feine Medien, in der Regel Glasperlen, mit hohem Druck gegen die Oberfläche des Werkstücks geschleudert. Dieses Verfahren entfernt die dünne, verfärbte Schicht, die bei der Bearbeitung entstanden ist, und erzeugt eine gleichmäßige, richtungsfreie, matte Oberfläche. Das Verfahren eignet sich hervorragend zur Reduzierung von Blendeffekten, was bei vielen optischen und medizinischen Geräten eine wichtige Voraussetzung ist.

Die Peening-Wirkung der Perlen trägt auch dazu bei, die bei der CNC-Bearbeitung von Edelstahl entstehenden Oberflächenspannungen abzubauen. Unsere Tests haben ergeben, dass dies die Ermüdungslebensdauer geringfügig verbessern kann. Der Hauptnutzen liegt jedoch in der ästhetischen Gleichmäßigkeit und der Schaffung einer hervorragenden Oberfläche, auf der Lacke oder andere Beschichtungen haften.

Polieren für Glattheit und Reinigungsfähigkeit

Beim Polieren werden Schleifmittel eingesetzt, um die Oberfläche schrittweise zu glätten und mikroskopisch kleine Erhebungen und Vertiefungen zu reduzieren. Dies kann von einer gebürsteten Standardoberfläche (#4), wie sie bei Küchengeräten üblich ist, bis zu einer Hochglanzoberfläche (#8) reichen, die stark reflektierend und glatt ist. Auf einer glatteren Oberfläche können sich weniger Bakterien oder Verunreinigungen ansiedeln, was das Polieren zu einem Standard für lebensmitteltaugliche, pharmazeutische und medizinische Teile macht. Außerdem wird die passive Chromoxidschicht erheblich verbessert, was die Korrosionsbeständigkeit gegen Umwelteinflüsse erhöht, die zu Tribokorrosion5.

Bei der Wahl zwischen diesen beiden Varianten geht es oft darum, ein Gleichgewicht zwischen Funktion und Aussehen herzustellen.

| Merkmal | Perlstrahlen | Polieren |

|---|---|---|

| Ästhetik | Gleichmäßig, matt, nicht reflektierend | Von satiniert bis spiegelnd, reflektierend |

| Primärer Zweck | Schaffung eines einheitlichen Erscheinungsbildes, Reduzierung der Blendung | Verbessert die Glätte, die Reinigungsfähigkeit und den Glanz |

| Rauhigkeit (Ra) | Erhöht die Oberflächenrauhigkeit leicht | Verringert die Oberflächenrauhigkeit erheblich |

| Am besten für | Medizinische Geräte, Luft- und Raumfahrtteile, Vorbeschichtung | Lebensmitteltechnische Geräte, Unterhaltungselektronik |

Während mechanische Veredelungen die Oberflächenstruktur verändern, verändern chemische und angewandte Behandlungen die Oberflächenchemie oder fügen eine völlig neue Schicht hinzu. Diese Methoden sind wichtig, um die Korrosionsbeständigkeit zu maximieren oder die Farbe und Haltbarkeit des Teils zu verändern.

Chemische und angewandte Veredelungen: Verbesserter Schutz

Für Anwendungen, die ein Höchstmaß an Korrosionsbeständigkeit oder eine besondere Ästhetik erfordern, die mit mechanischen Mitteln nicht erreicht werden kann, wenden wir Verfahren wie Passivierung und Pulverbeschichtung an.

Passivierung: Maximierung der inhärenten Korrosionsbeständigkeit

Dies ist wohl der kritischste Arbeitsschritt bei der CNC-Bearbeitung von Edelstahlteilen, die für korrosive Umgebungen bestimmt sind. Bei der Passivierung handelt es sich nicht um eine Beschichtung. Es handelt sich um ein chemisches Verfahren, bei dem eine milde Säure (in der Regel Salpeter- oder Zitronensäure) verwendet wird, um freies Eisen und andere Verunreinigungen zu entfernen, die von den Schneidwerkzeugen und der Handhabung auf der Oberfläche zurückbleiben. Dieses Verfahren vertieft und verstärkt die natürlich vorkommende, passive Chromoxidschicht, die dem rostfreien Stahl seine bekannte Korrosionsbeständigkeit verleiht.

Bei früheren Projekten mit Kunden aus der Schifffahrtsindustrie war es keine Option, die Passivierung auszulassen. Ein frisch bearbeitetes, nichtrostendes Teil ohne Passivierung würde viel schneller Rost ansetzen als ein passiviertes, wenn es Salzwasser ausgesetzt ist.

Pulverbeschichtung: Mehr Farbe und Haltbarkeit

Bei der Pulverbeschichtung wird ein trockenes, pulverförmiges Polymer elektrostatisch auf das Teil aufgetragen und dann unter Hitze ausgehärtet. Dadurch schmilzt das Pulver zu einem kontinuierlichen, dauerhaften Film, der viel widerstandsfähiger ist als herkömmliche Farbe. Sie bietet einen hervorragenden Schutz gegen Kratzer, Chemikalien und Witterungseinflüsse.

Es bietet zwar eine nahezu unbegrenzte Farbpalette, aber es ist wichtig, daran zu denken, dass es das metallische Aussehen von Edelstahl abdeckt. Es ist die ideale Wahl, wenn das Teil aus Gründen des Brandings oder der Sicherheit eine bestimmte Farbe haben muss oder wenn es extremen chemischen Belastungen ausgesetzt ist und eine zusätzliche Barriere von Vorteil ist.

Hier sehen Sie, wie sich diese beiden leistungsstarken Optionen unterscheiden:

| Merkmal | Passivierung | Pulverbeschichtung |

|---|---|---|

| Prozess-Typ | Chemische Behandlung (keine zusätzliche Schicht) | Aufgetragene Beschichtung (fügt eine Polymerschicht hinzu) |

| Erscheinungsbild | Keine wesentliche Veränderung des Aussehens des Metalls | Undurchsichtig, erhältlich in vielen Farben und Texturen |

| Hauptnutzen | Maximiert die natürliche Korrosionsbeständigkeit | Bietet Farbe, Haltbarkeit und eine chemische Barriere |

| Am besten für | Medizin, Luft- und Raumfahrt, Marine, Lebensmittelverarbeitung | Outdoor-Ausrüstung, Autoteile, Branding |

Bei der Auswahl der richtigen Oberflächenbehandlung für CNC-Teile aus Edelstahl geht es um mehr als nur um Ästhetik. Techniken wie Perlstrahlen und Polieren verändern die Oberflächenstruktur aus funktionalen oder optischen Gründen, während die Passivierung entscheidend für die Maximierung der dem Material innewohnenden Korrosionsbeständigkeit ist. Für ultimative Haltbarkeit und Farboptionen bietet die Pulverbeschichtung eine robuste Schutzschicht. Die endgültige Wahl hängt immer von der spezifischen Anwendung des Teils, der Umgebung und den Leistungsanforderungen ab, um Langlebigkeit und Zuverlässigkeit im Einsatz zu gewährleisten.

Bewältigung gängiger Herausforderungen bei der CNC-Bearbeitung von Edelstahl.

Haben Sie bei der Bearbeitung von rostfreiem Stahl mit eingerissenen Werkzeugen, schlechter Oberflächenqualität oder Teilen zu kämpfen, die nicht den Spezifikationen entsprechen? Diese Frustrationen können den Zeitplan eines Projekts zum Scheitern bringen und die Kosten in die Höhe treiben.

Die erfolgreiche Bearbeitung von rostfreiem Stahl hängt von der Auswahl der richtigen Hartmetallwerkzeuge, der Verwendung niedriger Drehzahlen mit hohen Vorschüben zur Beherrschung der Kaltverfestigung und der Anwendung einer robusten Kühlstrategie ab. Diese Schritte verhindern übermäßigen Werkzeugverschleiß und gewährleisten die Maßhaltigkeit.

Die Zähigkeit und Korrosionsbeständigkeit von rostfreiem Stahl machen ihn zu einem fantastischen Werkstoff, aber dieselben Eigenschaften stellen bei der CNC-Bearbeitung erhebliche Hindernisse dar. Die drei größten Übeltäter sind Kaltverfestigung, Werkzeugverschleiß und Wärmemanagement. Der Schlüssel zum Erfolg liegt darin, zu verstehen, wie man sie einzeln und gemeinsam bewältigen kann. Nach unserer Erfahrung bei PTSMAKE spart ein systematischer Ansatz, der diese Kernprobleme von Anfang an angeht, später viel Zeit und Ressourcen.

Zähmung der Arbeitsverhärtung

Kaltverfestigung, oder Kaltverfestigung6ist ein Phänomen, bei dem das Material härter und spröder wird, wenn es beim Schneiden plastisch verformt wird. Wenn Sie nicht aufpassen, kann jeder Durchgang des Werkzeugs die Oberfläche verhärten, wodurch der nächste Durchgang noch schwieriger wird. Dies ist häufig die Ursache für einen vorzeitigen Werkzeugausfall.

Das Mantra "Niedrige Geschwindigkeit, hoher Vorschub".

Die wirksamste Strategie gegen Kaltverfestigung ist die Beibehaltung eines gleichmäßigen, aggressiven Schnitts. Dies erreichen wir, indem wir niedrigere Schnittgeschwindigkeiten in Kombination mit höheren Vorschubgeschwindigkeiten verwenden. Dieser Ansatz stellt sicher, dass die Schneide immer unter die zuvor gehärtete Schicht gelangt und in frisches, unbearbeitetes Material schneidet. Zögern ist hier Ihr Feind; ein Werkzeug, das reibt, anstatt zu schneiden, härtet die Oberfläche sofort aus.

Konstanten Schnitt beibehalten

Jede Pause oder jedes "Verweilen" des Werkzeugs am Werkstück ist nachteilig. Es erzeugt übermäßige Reibung und Hitze und härtet die Kontaktfläche schnell aus. Die Programmierung von Werkzeugwegen, die einen kontinuierlichen Eingriff gewährleisten und abrupte Stopps vermeiden, ist für die effektive Bearbeitung von rostfreiem Stahl entscheidend.

Den Kampf gegen Werkzeugverschleiß gewinnen

Die inhärente Abrasivität und Zähigkeit von rostfreiem Stahl, die durch die Kaltverfestigung noch verstärkt wird, führt zu einem schnellen Werkzeugverschleiß. Ein abgenutztes Werkzeug erzeugt nicht nur schlechte Oberflächengüten und ungenaue Teile, sondern kann auch unerwartet brechen und das Werkstück oder sogar die Maschine beschädigen.

Werkzeugmaterial und Beschichtungen sind ausschlaggebend

Standard-Hochgeschwindigkeitsstahl (HSS)-Werkzeuge sind einfach nicht haltbar. Für jede ernsthafte CNC-Bearbeitung von rostfreiem Stahl ist Hartmetall die Grundlage. Die wirklichen Leistungssteigerungen kommen jedoch von modernen Beschichtungen.

| Art der Beschichtung | Hauptnutzen | Am besten für |

|---|---|---|

| TiAlN | Hohe Hitzebeständigkeit, ausgezeichnete Härte | Hochgeschwindigkeitsbearbeitung mit Trocken- oder Minimalmengenschmierung (MMS) |

| AlTiN | Hervorragende Härte und Oxidationsbeständigkeit | Aggressives Schneiden in schwierigen Legierungen |

| TiCN | Geringe Reibung, hohe Verschleißfestigkeit | Langsamere Arbeitsgänge, besseres Finish |

Die Wahl der richtigen Beschichtung kann in unseren Tests die Standzeit um über 50% im Vergleich zu einem unbeschichteten Hartmetallwerkzeug verlängern.

Abgesehen von der Kaltverfestigung und dem Werkzeugverschleiß ist der Umgang mit der während des Schneidprozesses entstehenden starken Hitze ein entscheidender Faktor. Rostfreier Stahl hat eine geringe Wärmeleitfähigkeit, was bedeutet, dass die Wärme nicht schnell aus der Schneidzone abgeleitet wird. Stattdessen konzentriert sie sich auf das Werkzeug und das Werkstück, was zu einer Vielzahl von Problemen führt.

Einen kühlen Kopf bewahren: Die Kunst des Wärmemanagements

Übermäßige Hitze kann dazu führen, dass das Material gummiartig wird, was zu Aufbauschneiden (BUE) am Werkzeug führt. Sie kann auch zu einer thermischen Ausdehnung des Werkstücks führen, wodurch die Abmessungen aus der Toleranz geraten und die Lebensdauer Ihrer Schneidwerkzeuge drastisch verkürzt wird.

Flut- vs. Hochdruck-Kühlmittel

Während herkömmliche Flutkühlmittel besser als gar nichts sind, sind Hochdruck-Kühlmittel für die Spindel ein entscheidender Vorteil für rostfreien Stahl. Es erfüllt zwei wichtige Funktionen gleichzeitig:

- Kühlung: Es liefert einen starken Kühlmittelstrahl direkt an die Schneide, wo die Hitze am größten ist.

- Chip-Evakuierung: Es bläst die Späne aus der Schneidzone weg und verhindert, dass sie erneut geschnitten werden, was noch mehr Hitze erzeugen und die Oberflächenbeschaffenheit beschädigen würde.

Bei PTSMAKE haben wir festgestellt, dass der Einsatz von Hochdruck-Kühlmittelsystemen sowohl die Werkzeugstandzeit als auch die Materialabtragsraten erheblich erhöhen kann, insbesondere bei tiefen Taschen oder Bohrungen.

Prozessoptimierung für gleichbleibende Qualität

Ein erfolgreiches Ergebnis hängt von mehr als nur von Geschwindigkeiten, Vorschüben und Kühlmittel ab. Der gesamte Prozess, vom Einrichten bis zur Spankontrolle, muss für die einzigartigen Herausforderungen von rostfreiem Stahl optimiert werden.

Die Leistung einer starren Einrichtung

Vibrationen sind der Feind der Präzision. Rostfreier Stahl erfordert höhere Schnittkräfte, die leicht zu Rütteln führen können, wenn die Einrichtung nicht felsenfest ist. Dies bedeutet, dass Sie hochwertige Werkzeughalter (z. B. hydraulische oder Schrumpfhalter) verwenden, den Werkzeugüberstand minimieren und sicherstellen, dass das Werkstück sicher eingespannt ist. Ein stabiler Aufbau reduziert Vibrationen, verbessert die Oberflächengüte und verlängert die Lebensdauer der Werkzeuge.

Chipkontrolle ist nicht verhandelbar

Rostfreier Stahl neigt dazu, lange, strähnige und zähe Späne zu erzeugen. Diese Späne können sich um das Werkzeug oder das Werkstück wickeln und einen katastrophalen Werkzeugausfall verursachen oder die Oberfläche des Teils beschädigen.

| Chip-Problem | Lösung | Warum es funktioniert |

|---|---|---|

| Lange, strähnige Chips | Verwenden Sie Werkzeuge mit spezieller Spanbrechergeometrie. | Durch die Geometrie wird der Span physisch gewellt und in handliche Stücke gebrochen. |

| Chip-Nesting | Setzen Sie beim Bohren Picking-Zyklen ein oder verwenden Sie Hochdruck-Kühlmittel. | Er unterbricht den Schnitt, um den Span zu brechen und ermöglicht es dem Kühlmittel, die Spannut zu verlassen. |

| Nachschneiden von Spänen | Optimieren Sie Werkzeugwege und sorgen Sie für einen effektiven Kühlmittelfluss. | Verhindert, dass Späne in die Schneidbahn zurückfallen. |

Die Beherrschung der Spankontrolle ist eine grundlegende Fähigkeit für jeden Zerspaner, der mit rostfreiem Stahl arbeitet.

Die erfolgreiche Bearbeitung von rostfreiem Stahl erfordert einen disziplinierten Ansatz. Zu den wichtigsten Strategien gehören die Verwendung niedriger Drehzahlen und hoher Vorschübe, um die Kaltverfestigung zu verringern, die Auswahl robuster beschichteter Hartmetallwerkzeuge, um dem Verschleiß entgegenzuwirken, und der Einsatz von Hochdruckkühlmitteln für ein effektives Wärmemanagement. Ein stabiler Aufbau und eine proaktive Spankontrolle sind grundlegende Elemente, die eine gleichbleibende Qualität und Prozessstabilität gewährleisten. Wenn Sie diese Herausforderungen systematisch angehen, können Sie jedes Mal präzise und hochwertige Ergebnisse erzielen.

Qualitätskontrolle und Inspektion für CNC-Teile aus Edelstahl?

Haben Sie schon einmal eine Charge von Edelstahlteilen erhalten und dann festgestellt, dass sie außerhalb der Toleranz liegt? Diese kleine Abweichung kann Ihre gesamte Produktionslinie zum Stillstand bringen und kostspielige Verzögerungen und Kopfschmerzen verursachen.

Eine wirksame Qualitätskontrolle für CNC-Teile aus rostfreiem Stahl besteht aus einer Kombination von prozessbegleitenden Prüfungen und Endkontrollen mit Methoden wie CMM, Sichtprüfung und zerstörungsfreien Prüfungen. Dieser mehrstufige Prozess ist entscheidend für die Überprüfung enger Toleranzen, die Sicherstellung der Teileintegrität und die Gewährleistung einer gleichbleibenden Leistung bei anspruchsvollen Anwendungen.

Die Qualitätskontrolle ist nicht nur ein abschließender Schritt, sondern eine Philosophie, die in jede Phase des CNC-Bearbeitungsprozesses von Edelstahl eingeflochten ist. Sie beginnt in dem Moment, in dem wir Ihre technischen Zeichnungen erhalten und endet erst, wenn die Teile ausgeliefert werden. Für uns geht es um Prävention, nicht nur um Entdeckung. Wenn die Qualität nicht frühzeitig kontrolliert wird, führt dies zu erheblichen Problemen, die sowohl Zeit als auch Material kosten. Stellen Sie sich vor, Sie bauen ein Haus - Sie prüfen das Fundament, bevor Sie die Wände hochziehen.

Die Grundlage: In-Process-Inspektion

Wir glauben daran, dass wir potenzielle Probleme erkennen, wenn sie auftreten. Inprozesskontrolle bedeutet, dass Bediener und Qualitätsingenieure die Teile an verschiedenen Punkten während der Produktion überprüfen. Das ist weitaus effektiver, als zu warten, bis eine Charge von 1.000 Teilen fertig ist, um einen Fehler beim ersten Teil zu finden.

Prüfung des ersten Artikels (FAI)

Vor jedem vollen Produktionslauf führen wir eine Erstmusterprüfung durch. Das erste produzierte Teil wird akribisch mit jeder einzelnen Dimension und Spezifikation auf der Zeichnung abgeglichen. Dieser FAI-Bericht bestätigt, dass unsere Einrichtung, Werkzeugausstattung und Programmierung korrekt sind. Erst wenn die FAI genehmigt ist, fahren wir mit dem Rest der Charge fort. Dieser Schritt ist nicht verhandelbar, um Konsistenz zu gewährleisten. Die Sprache der Zeichnungen, insbesondere das Verständnis der Nuancen von Geometrische Dimensionierung und Tolerierung (GD&T)7ist hier entscheidend.

Routinekontrollen während der Produktion

Die Bediener führen Routinekontrollen mit kalibrierten Werkzeugen direkt an der Maschine durch. Dies kann je nach Komplexität des Teils und den erforderlichen Toleranzen jedes zehnte Teil oder jede Stunde geschehen.

Im Folgenden werden einige grundlegende Instrumente vorgestellt, die wir für diese Kontrollen verwenden:

| Inspektionswerkzeug | Primäre Verwendung | Präzisionsnivellier |

|---|---|---|

| Digitale Messschieber | Schnelle externe/interne Messungen | Mäßig (±0,02 mm) |

| Bügelmessgeräte | Hochpräzise externe Messungen | Hoch (±0,002 mm) |

| Lehrdorne | Kontrolle von kleinen Lochdurchmessern | Hoch (Go/No-Go) |

| Höhenmessgeräte | Messung der Höhe von einer Messplatte aus | Hoch (±0,01 mm) |

Diese grundlegenden Kontrollen bilden das Rückgrat eines zuverlässigen Qualitätssystems. Sie liefern unmittelbares Feedback, ermöglichen Echtzeitanpassungen des Bearbeitungsprozesses und verhindern die Produktion einer großen Anzahl fehlerhafter Teile. Dies ist eine einfache, aber unglaublich leistungsfähige Methode, um die Qualität während des gesamten CNC-Bearbeitungsprozesses von Edelstahl zu gewährleisten.

Während prozessbegleitende Prüfungen unerlässlich sind, stellen wir bei der Endkontrolle sicher, dass Ihre Edelstahlteile alle Spezifikationen erfüllen. In dieser Phase kommen oft fortschrittlichere Geräte und Methoden zum Einsatz, um Probleme zu erkennen, die einfacheren Werkzeugen entgehen könnten. Es ist die letzte Qualitätsgarantie, bevor die Teile unser Werk verlassen.

Fortgeschrittene Inspektionsmethoden

Für Teile mit komplexen Geometrien oder außergewöhnlich engen Toleranzen reichen Standardmesswerkzeuge nicht aus. In diesen Fällen wenden wir uns einer anspruchsvolleren Technologie zu.

Koordinatenmessmaschine (CMM)

Ein KMG ist ein Eckpfeiler der modernen Metrologie. Es verwendet einen Taster, um Punkte auf der Oberfläche eines Teils zu messen und eine 3D-Karte seiner Geometrie zu erstellen. Diese Daten werden dann direkt mit dem ursprünglichen CAD-Modell verglichen. Bei PTSMAKE können unsere KMGs Merkmale mit einer Genauigkeit im Mikrometerbereich messen. Dies ist besonders wichtig für Edelstahlkomponenten, die in der Luft- und Raumfahrt oder in medizinischen Geräten verwendet werden, wo selbst die kleinste Abweichung schwerwiegende Folgen haben kann. Das KMG liefert einen umfassenden Bericht, der als objektiver Nachweis für die Maßhaltigkeit dient.

Zerstörungsfreie Prüfung (NDT)

Manchmal sind die kritischsten Fehler nicht an der Oberfläche zu finden. Mit der zerstörungsfreien Prüfung können wir die innere Integrität eines Teils untersuchen, ohne es zu beschädigen. Dies ist entscheidend für hochbelastete Anwendungen, bei denen ein interner Fehler zu einem katastrophalen Ausfall führen könnte.

Im Folgenden werden zwei gängige NDT-Methoden für Edelstahlteile verglichen:

| NDT-Methode | Am besten zum Aufspüren | Wie es funktioniert |

|---|---|---|

| Farbeindringprüfung (Dye Penetrant Inspection - DPI) | Risse in der Oberfläche, Porosität | Ein farbiger Farbstoff wird aufgetragen und sickert in die Oberflächenfehler ein. Ein Entwickler zieht dann den Farbstoff heraus und macht die Risse sichtbar. |

| Ultraschallprüfung (UT) | Innere Mängel (Risse, Hohlräume) | Hochfrequente Schallwellen werden in das Material gesendet. Echos von Fehlstellen werden erkannt und kartiert. |

Die Wahl der richtigen Prüfmethode hängt ganz von der Anwendung und den Spezifikationen des Teils ab. Bei einer einfachen Halterung können Sicht- und Messschieberprüfungen ausreichen. Bei einer kritischen Ventilkomponente in einem Hochdrucksystem ist jedoch oft eine Kombination aus KMG für die Maßhaltigkeit und UT für die Materialintegrität erforderlich. Dieser maßgeschneiderte Ansatz gewährleistet, dass der Qualitätskontrollprozess sowohl effektiv als auch effizient ist.

Bei der CNC-Bearbeitung von Edelstahl ist die Qualitätskontrolle kein nachträglicher Gedanke, sondern ein integraler Bestandteil des Prozesses. Von der anfänglichen Zeichnungsprüfung über die prozessbegleitende Kontrolle mit einfachen Werkzeugen bis hin zu fortschrittlichen Endkontrollen mit KMGs und NDT ist jeder Schritt entscheidend. Dieser umfassende Ansatz stellt sicher, dass jedes Bauteil die erforderlichen engen Toleranzen und Spezifikationen einhält. Er garantiert die Zuverlässigkeit und Leistung Ihrer Teile in der Endanwendung und verhindert kostspielige Ausfälle und Verzögerungen.

Prototyping und Produktion: Von Einzelanfertigungen bis zu Großserien.

Hatten Sie schon einmal Probleme mit dem Sprung von einem einzigen perfekten Prototyp zu Tausenden von identischen Produktionsteilen? Hält Sie der Gedanke an die Aufrechterhaltung von Qualität und Geschwindigkeit in großem Maßstab nachts wach?

Die CNC-Bearbeitung von Edelstahl bietet eine nahtlose Skalierbarkeit und eignet sich daher ideal für alles, von einmaligen schnellen Prototypen bis hin zu Großserien. Diese Flexibilität stellt sicher, dass Ihr Projekt vom Konzept bis zur Marktreife wachsen kann, ohne dass die Fertigungsmethoden geändert werden müssen, was Zeit spart und Konsistenz gewährleistet.

Der Weg von einer einzigen Idee zu einem Massenprodukt ist mit vielen Herausforderungen verbunden. Eine der größten besteht darin, sicherzustellen, dass das Teil, das Sie entworfen haben, auch das ist, was Sie bekommen, egal ob Sie ein Teil oder zehntausend brauchen. Hier kommt die Anpassungsfähigkeit der CNC-Bearbeitung voll zur Geltung, insbesondere bei einem so robusten Material wie Edelstahl. Der digitale Charakter des Prozesses ermöglicht eine unglaubliche Präzision und Wiederholbarkeit, die in jeder Phase entscheidend sind.

Die Kraft des Rapid Prototyping

Für Ingenieure und Produktdesigner ist die Prototyping-Phase die Phase, in der Ideen greifbar werden. Das Ziel ist es, Form, Passform und Funktion schnell und kostengünstig zu testen.

Von der digitalen Datei zum physischen Teil

Die Geschwindigkeit der CNC-Bearbeitung von rostfreiem Stahl ist ein großer Vorteil für das Prototyping. Eine 3D-CAD-Datei kann innerhalb von Stunden oder Tagen in ein physisches Teil umgesetzt werden. Dank dieser kurzen Bearbeitungszeit können Designteams ihre Konzepte schnell validieren. Im Gegensatz zum Gießen oder Formen ist keine teure, zeitaufwändige Werkzeugherstellung erforderlich. Wir können Ihren Entwurf nehmen, unsere Maschinen programmieren und fast sofort mit der Zerspanung beginnen. Dies ermöglicht eine schnelle Iteration, eine Schlüsselkomponente der agilen Produktentwicklung. Der Prozess ist unkompliziert und vermeidet lange Wartezeiten, so dass Sie Ihr Projekt schneller vorantreiben können.

Iterativer Entwurf und Validierung

Prototypen sind selten beim ersten Versuch perfekt. Die CNC-Bearbeitung unterstützt einen iterativen Prozess außergewöhnlich gut. Wenn ein Prototyp einen Konstruktionsfehler aufweist, können Sie das CAD-Modell einfach anpassen und eine neue Version bearbeiten. Diese Feedbackschleife ist schnell und kostengünstig. Bei PTSMAKE haben wir an Projekten gearbeitet, bei denen wir innerhalb einer einzigen Woche mehrere Iterationen einer Edelstahlkomponente hergestellt haben, so dass der Kunde sein Design auf der Grundlage von Praxistests verfeinern konnte. Diese Möglichkeit, kleine, präzise Änderungen vorzunehmen, ohne dass dabei hohe Werkzeugkosten anfallen, ist von unschätzbarem Wert. Die Website Geometrische Dimensionierung und Tolerierung (GD&T)8 Die Spezifikationen in der Entwurfsdatei stellen sicher, dass jede Iteration korrekt ausgeführt wird.

| Merkmal | CNC-Bearbeitung | 3D-Druck (Metall) | Feinguss |

|---|---|---|---|

| Geschwindigkeit | Schnell (Stunden bis Tage) | Mäßig (Tage) | Langsam (Wochen bis Monate) |

| Materialeigenschaften | Hervorragend (Massentauglich) | Gut (kann variieren) | Hervorragend (Massentauglich) |

| Anfängliche Kosten | Mäßig | Hoch | Sehr hoch (Werkzeugbau) |

| Designänderungen | Einfach und kostengünstig | Einfach und kostengünstig | Schwierig und kostenintensiv |

Sobald der Prototyp perfektioniert ist, besteht die nächste Herausforderung darin, ihn für die Produktion zu skalieren. Dieser Übergang muss sorgfältig gesteuert werden, um die Qualität zu erhalten und die Kosten zu kontrollieren. Das Schöne am Einsatz der CNC-Bearbeitung für beide Phasen ist, dass der Prozess im Wesentlichen derselbe bleibt, wodurch Variablen und potenzielle Probleme minimiert werden. Der Weg von einem Teil zu zehntausend ist eine Frage der Optimierung, nicht der Neuerfindung.

Umstellung auf Kleinserien- und Großserienproduktion

Bei der Skalierung geht es nicht nur darum, mehr Teile herzustellen, sondern auch darum, sie effizient und beständig zu produzieren. Hier wird das Know-how eines Fertigungspartners entscheidend.

Optimieren für Skalierbarkeit

Beim Übergang von einem einzelnen Prototyp zu einer Produktionsserie liegt der Schwerpunkt auf der Effizienz. Bei kleinen Chargen kann der Aufbau ähnlich wie beim Prototyping sein. Bei Großserien führen wir jedoch Optimierungen durch, um die Zykluszeit und die Kosten pro Teil zu senken. Dazu gehören die Erstellung von benutzerdefinierten Spannvorrichtungen zur gleichzeitigen Aufnahme mehrerer Teile, die Optimierung von Werkzeugwegen zur Minimierung von Maschinenbewegungen und die Auswahl spezieller Schneidwerkzeuge für Langlebigkeit und Geschwindigkeit. Nach der Durchführung von Simulationen haben wir festgestellt, dass diese Optimierungen die Zykluszeiten um bis zu 30-40% reduzieren können - eine erhebliche Einsparung, die wir an unsere Kunden weitergeben. Diese sorgfältige Planung gewährleistet, dass die CNC-Bearbeitung von Edelstahl in hohen Stückzahlen sowohl schnell als auch kosteneffizient ist.

Aufrechterhaltung von Qualität und Konsistenz in großem Maßstab

Konsistenz ist in der Massenproduktion nicht verhandelbar. Jedes Teil muss die gleichen engen Toleranzen aufweisen wie der genehmigte Prototyp. Wir erreichen dies durch eine Kombination aus modernen Maschinen, Automatisierung und strenger Qualitätskontrolle. Durch automatisierte prozessbegleitende Messungen können kritische Abmessungen während des Bearbeitungszyklus überprüft werden, während die Nachkontrolle mit Hilfe von Koordinatenmessmaschinen (KMG) sicherstellt, dass jede Charge den Spezifikationen entspricht. Nach unserer Erfahrung bei PTSMAKE ist die Festlegung klarer Qualitätskontrollpunkte von Anfang an der Schlüssel zur Vermeidung von Abweichungen und zur Gewährleistung, dass das zehntausendste Teil mit dem ersten identisch ist.

| Betrachtung | Kleinserie / Prototyp | Großserienproduktion |

|---|---|---|

| Programmierung | Fokus auf Genauigkeit | Fokus auf Zykluseffizienz |

| Werkstückträger | Standard Schraubstöcke/Zwingen | Kundenspezifische Vorrichtungen für mehrere Teile |

| Werkzeugbau | Werkzeuge für allgemeine Zwecke | Spezialisierte, hochleistungsfähige Werkzeuge |

| Qualitätskontrolle | Manuelle Inspektion der Erstauslieferung | Automatisierte In-Prozess- und Chargenprüfung |

Letztlich bietet die CNC-Bearbeitung von Edelstahl einen einzigartig flexiblen Fertigungsweg. Die Fähigkeit, nahtlos von einem einzelnen Prototyp zur Serienfertigung mit derselben Technologie überzugehen, ist ein großer Vorteil. Diese Skalierbarkeit vereinfacht die Lieferkette, stellt sicher, dass die Designabsicht während des gesamten Produktlebenszyklus beibehalten wird, und ermöglicht schnelle Reaktionen auf sich ändernde Marktanforderungen. Es ist ein zuverlässiges Verfahren für die Herstellung hochwertiger Edelstahlteile in beliebiger Stückzahl, von Einzelstücken bis zu Tausenden.

Kollaboratives Engineering: Optimierung von Entwürfen im Hinblick auf ihre Herstellbarkeit.

Haben Sie schon einmal einen Entwurf fertiggestellt, um dann festzustellen, dass er unglaublich schwierig oder teuer in der Umsetzung ist? Diese Diskrepanz zwischen Entwurf und Produktion kann zu frustrierenden Verzögerungen und Budgetüberschreitungen führen, die Ihren gesamten Projektzeitplan zum Entgleisen bringen.

Collaborative Engineering, insbesondere durch Design for Manufacturability (DfM)-Beratungen, schließt diese Lücke. Sie bezieht die Maschinenbauer schon früh in den Entwurfsprozess ein, um Ihre Visionen mit den praktischen Fertigungszwängen in Einklang zu bringen und so von Anfang an eine kostengünstige und effiziente Produktion zu gewährleisten.

Der traditionelle Produktentwicklungszyklus arbeitet oft in Silos. Ein Ingenieur perfektioniert einen Entwurf im CAD, gibt ihn dann an das Fertigungsteam weiter und hofft auf das Beste. Mit diesem Ansatz "über den Tellerrand" beginnen die Probleme. Ein Merkmal, das auf dem Bildschirm einfach aussieht, kann komplexe Einstellungen, spezielle Werkzeuge oder übermäßige Bearbeitungszeiten erfordern, insbesondere bei Materialien wie Edelstahl. An dieser Stelle verwandelt Design for Manufacturability (DfM) den Prozess von einem linearen Staffellauf in eine kollaborative Partnerschaft. Es handelt sich um einen proaktiven Ansatz, nicht um eine reaktive Lösung.

Die Grundprinzipien des DfM

Im Kern geht es bei DfM darum, Teile zu entwerfen, die einfach zu fertigen sind. Das bedeutet nicht, dass man bei der Funktion Kompromisse eingehen muss, sondern dass man den effizientesten Weg findet, um diese Funktion zu erreichen. Das Ziel ist es, die Komplexität zu reduzieren, wo immer es möglich ist, ohne die Leistung zu beeinträchtigen. Bei der CNC-Bearbeitung von rostfreiem Stahl ist diese Zusammenarbeit aufgrund der Eigenschaften des Materials noch wichtiger.

Vereinfachte Geometrie für mehr Effizienz

Eines der ersten Dinge, die wir bei einer DfM-Prüfung bei PTSMAKE betrachten, ist die Geometrie des Teils. Gibt es tiefe Taschen mit scharfen Innenecken? Diese Merkmale erfordern oft langsamere Bearbeitungsgeschwindigkeiten oder sogar sekundäre Verfahren wie Erodieren, was erhebliche Kosten verursacht. Durch einfaches Hinzufügen eines kleinen Radius zu diesen Ecken können wir oft einen Standard-Schaftfräser verwenden und so die Zykluszeit drastisch reduzieren. In ähnlicher Weise können unnötig enge Toleranzen in unkritischen Bereichen dazu führen, dass die Bearbeiter langsamer arbeiten, zusätzliche Arbeitsgänge durchführen und die Prüfzeit verlängern müssen. Die Auswirkungen von Kaltverfestigung9 kann bei aggressiven Schnitten ausgeprägter sein, daher ist die Optimierung der Werkzeugwege auf der Grundlage einer vereinfachten Geometrie entscheidend.

Strategische Material- und Prozessauswahl

Die Wahl der Edelstahlsorte hat einen großen Einfluss. So ist beispielsweise Edelstahl 303 für eine bessere Bearbeitbarkeit ausgelegt, während 316 eine bessere Korrosionsbeständigkeit bietet, aber schwieriger zu bearbeiten ist. Ein frühzeitiges Gespräch kann helfen, diese Anforderungen auszugleichen. Wenn das Teil nicht die extreme Korrosionsbeständigkeit von 316 erfordert, kann ein Wechsel zu 304 oder 303 zu erheblichen Kosteneinsparungen bei der Bearbeitungszeit und der Werkzeugstandzeit führen.

| Aspekt | Design-First-Ansatz | DfM-Kollaborativer Ansatz |

|---|---|---|

| Kosten | Entdeckt bei Quotierung; oft hoch | Optimiert während des Entwurfs; kontrolliert |

| Vorlaufzeit | Anfällig für Verzögerungen durch Umgestaltungen | Rationalisiert und vorhersehbar |

| Qualität | Risiko von Herstellungsfehlern | Höhere Konsistenz und Zuverlässigkeit |

| Innovation | Begrenzt durch das Wissen des Designers | Verbessert durch das Fachwissen des Maschinenführers |

Die Vorteile der Anwendung von DfM-Prinzipien gehen weit über die bloße Vermeidung von Problemen hinaus; sie schaffen einen greifbaren Wert. Indem Sie Ihren Fertigungspartner frühzeitig einbeziehen, erschließen Sie Optimierungsmöglichkeiten, die aus einer reinen Konstruktionsperspektive nicht sichtbar sind. Diese Zusammenarbeit verwandelt den Fertigungsprozess von einer einfachen Dienstleistung in einen strategischen Vorteil, der sich direkt auf Ihr Endergebnis und die Markteinführungszeit auswirkt. Meiner Erfahrung nach sind die erfolgreichsten Projekte immer die, bei denen die Kommunikation zwischen dem Design- und dem Produktionsteam vom ersten Tag an beginnt.

Der greifbare Nutzen einer frühen Zusammenarbeit

Bei einer DfM-Prüfung geht es nicht nur darum, die Arbeit eines Bearbeiters zu erleichtern, sondern auch darum, dass Ihr Produkt besser, billiger und schneller produziert werden kann. Die gewonnenen Erkenntnisse können sich auf das gesamte Projekt auswirken und zu erheblichen Verbesserungen führen, die sich über den gesamten Produktionszyklus hinweg verstärken. Es ist eine kleine Zeitinvestition im Vorfeld, die sich enorm auszahlt.

Kosten senken und die Produktion beschleunigen

Kostensenkung durch DfM hat viele Facetten. Es geht nicht nur um billigere Materialien. Es geht auch darum, die Maschinenzeit zu minimieren, den Werkzeugverschleiß zu reduzieren und die Ausschussrate zu senken. Bei einem unserer Projekte wies das Design eines Kunden für ein Edelstahlgehäuse eine leicht abweichende Wandstärke auf. Durch die Standardisierung konnten wir ein einziges Werkzeug für den gesamten Vorgang verwenden, wodurch ein Werkzeugwechsel entfiel und die Zykluszeit um fast 25% reduziert wurde. Dies ist ein klassischer DfM-Gewinn. Diese kleinen Anpassungen verhindern Umgestaltungen in der Spätphase, die der größte Zeitfresser bei Projekten sind. Ein fertigungsgerechter Entwurf geht reibungslos vom Prototyp zur Serienproduktion über, ohne dass kostspielige und zeitraubende Überarbeitungen erforderlich sind.

Verbesserte Leistung und Zuverlässigkeit von Teilen

Manchmal kann eine DfM-Beratung sogar die Leistung des fertigen Teils verbessern. Ein Zerspanungsmechaniker weiß, wie sich das Material unter Belastung während der CNC-Bearbeitung verhält. Er kann Feedback zur Ausrichtung der Merkmale geben, um sie an die Kornstruktur des Materials anzupassen und so die Festigkeit zu verbessern. Oder er kann geringfügige Änderungen vorschlagen, um dünne Wände zu vermeiden, die sich während der Bearbeitung verziehen könnten, was eine bessere Dimensionsstabilität und ein zuverlässigeres Endprodukt gewährleistet.

| Design-Merkmal | Häufiger Fallstrick | DfM-Empfehlung | Auswirkungen auf die Bearbeitung |

|---|---|---|---|

| Innenecken | Scharfe, 90-Grad-Ecken | Radius hinzufügen > Werkzeugradius | Ermöglicht kontinuierlichen Werkzeugweg, schneller |

| Wanddicke | Zu dünn oder inkonsistent | Gleichmäßige Dicke beibehalten | Verringert das Risiko von Vibrationen und Verzug |

| Tiefe des Lochs | Übersteigt 6x Durchmesser | Verringern Sie die Tiefe oder verwenden Sie Stufenbohrer | Verhindert Werkzeugbruch, verbessert den Späneabtransport |

| Toleranzen | Unnötig eng | Lockerung bei unkritischen Merkmalen | Reduziert Maschinenzeit und Inspektionskosten |

Letztlich ist Collaborative Engineering kein zusätzlicher Schritt, sondern eine grundlegende Strategie für eine erfolgreiche Produktentwicklung. Eine frühzeitige DfM-Beratung verwandelt Ihren Entwurf in ein kostengünstiges, qualitativ hochwertiges und herstellbares Produkt. Dieser integrierte Ansatz überbrückt die Lücke zwischen der Designabsicht und der Fertigungsrealität und stellt sicher, dass Ihre CNC-Bearbeitungsprojekte von Anfang an auf Erfolg ausgerichtet sind. Durch unsere Zusammenarbeit können wir ein großartiges Design effizient und zuverlässig in ein großartiges Produkt verwandeln.

Nachhaltigkeit und Kosteneffizienz bei der CNC-Bearbeitung von Edelstahl?

Sind Sie besorgt, dass die Einführung nachhaltiger Fertigungsverfahren unweigerlich zu höheren Projektkosten führen wird? Das ist eine weit verbreitete Befürchtung, die die Verantwortung für die Umwelt gegen Ihren Gewinn ausspielt.

Nachhaltigkeit und Kosteneffizienz bei der CNC-Bearbeitung von Edelstahl zu erreichen, ist nicht nur möglich, sondern ein strategischer Vorteil. Dies wird erreicht, indem die hohe Recyclingfähigkeit und die lange Lebensdauer von Edelstahl in Kombination mit intelligenten Strategien zur Abfallreduzierung und Prozessoptimierung genutzt werden.

Die inhärente Nachhaltigkeit von rostfreiem Stahl

Wenn wir über nachhaltige Produktion sprechen, ist das Material selbst der logischste Ausgangspunkt. Nichtrostender Stahl hat einen entscheidenden Vorteil, der vielen anderen Materialien fehlt. Es geht nicht nur um die Leistung des Endprodukts; sein gesamter Lebenszyklus bietet Vorteile, die sich perfekt mit ökologischen und finanziellen Zielen vereinbaren lassen. Bei unseren Projekten bei PTSMAKE ermutigen wir unsere Kunden immer, den langfristigen Wert zu berücksichtigen, und nichtrostender Stahl beweist immer wieder seinen Wert.

Die Kraft der Recycelbarkeit

Einer der wichtigsten Umweltvorteile von nichtrostendem Stahl ist seine 100%-Recyclingfähigkeit. Im Gegensatz zu Kunststoffen oder anderen Materialien, die sich mit jedem Recyclingzyklus abbauen, kann nichtrostender Stahl eingeschmolzen und unbegrenzt zu neuem, hochwertigem Material verarbeitet werden. Dieses System des geschlossenen Kreislaufs" hat enorme Auswirkungen. Es reduziert die Notwendigkeit, neues Eisenerz und andere Rohstoffe abzubauen, ein energieintensives und umweltschädliches Verfahren. In der Welt der cnc-bearbeitung von edelstahlDies bedeutet, dass wir häufig Rohstoffe mit einem hohen Anteil an Recyclingmaterial beschaffen können, ohne Kompromisse bei der Qualität einzugehen. Dies senkt nicht nur den CO2-Fußabdruck des Endprodukts, sondern kann auch zu stabileren Materialpreisen führen und Projekte vor den Schwankungen der Rohstoffmärkte schützen.

Langlebigkeit: Das ultimative grüne Merkmal

Ein Produkt, das länger hält, ist von Natur aus nachhaltiger. Die bekannte Korrosionsbeständigkeit und Langlebigkeit von rostfreiem Stahl bedeutet, dass die daraus gefertigten Teile eine außergewöhnlich lange Lebensdauer haben. Denken Sie daran: Ein Teil, das nicht rostet, schwächelt oder vorzeitig ausfällt, muss nicht ersetzt werden. Diese einfache Tatsache reduziert die Gesamtzahl der Teile, die im Laufe der Zeit hergestellt werden müssen, und spart so eine immense Menge an Material, Energie und Kosten. Es ist ein Kernprinzip eines Ökobilanz10 - Ein langlebigeres Bauteil hat einen geringeren ökologischen Fußabdruck. Für Branchen von medizinischen Geräten bis hin zur Luft- und Raumfahrt, in denen Zuverlässigkeit nicht verhandelbar ist, ist diese Langlebigkeit ein entscheidender Faktor, der sowohl Leistung als auch Nachhaltigkeit gewährleistet.

Das Gleichgewicht im Dreieck: Kosten, Qualität und Nachhaltigkeit

Beim Erreichen von Nachhaltigkeit geht es nicht nur um das Material, sondern um den gesamten Herstellungsprozess. Echte Kosteneffizienz in cnc-bearbeitung von edelstahl beruht auf einem ganzheitlichen Ansatz, bei dem Prozessoptimierung, Abfallreduzierung und Qualitätskontrolle harmonisch zusammenwirken. Es ist ein Irrglaube, dass man einen Bereich für die anderen opfern muss. Meiner Erfahrung nach führen Verbesserungen in einem Bereich häufig zu Verbesserungen in den anderen Bereichen. Ein effizienteres Verfahren, das weniger Energie verbraucht, verkürzt zum Beispiel auch die Bearbeitungszeit und senkt damit direkt die Betriebskosten.

Strategien zur Abfall- und Energiereduzierung

Jedes bisschen verschwendetes Material oder Energie belastet sowohl die Umwelt als auch das Budget. Um dem entgegenzuwirken, konzentrieren wir uns auf einige Schlüsselbereiche.

- Späne-Management: Die Metallspäne, die bei der Bearbeitung anfallen, sind kein Abfall. Wir sammeln, reinigen und trennen unsere Späne aus rostfreiem Stahl sorgfältig für das Recycling. Dadurch wird nicht nur verhindert, dass Abfälle auf die Mülldeponie gelangen, sondern auch eine Einnahmequelle geschaffen, die zum Ausgleich der Betriebskosten beiträgt.

- Kühlmittel-Optimierung: Kühlschmierstoffe sind unverzichtbar, aber ihre Entsorgung kann eine ökologische und finanzielle Belastung darstellen. Wir verwenden hochwertige, langlebige Kühlmittel und investieren in Filtrations- und Recyclingsysteme, um ihre Verwendbarkeit zu verlängern. Dadurch werden die Häufigkeit des Austauschs und die Menge des anfallenden chemischen Abfalls reduziert.

- Energie-Effizienz: Moderne CNC-Maschinen sind weitaus energieeffizienter als ältere Modelle. Neben der Ausstattung sorgt die Optimierung der Werkzeugwege mit fortschrittlicher CAM-Software dafür, dass die Maschine so kurz wie möglich läuft und weniger Strom pro produziertem Teil verbraucht. Dies ist eine klare Win-Win-Situation für Kosten und Nachhaltigkeit.

Ein Rahmen für ausgewogene Entscheidungen

Es ist entscheidend, die richtigen Kompromisse zu finden. Wir verwenden oft einen einfachen Rahmen, um unseren Kunden zu verdeutlichen, wie sich verschiedene Strategien auf ihre Ziele auswirken.

| Strategie | Auswirkungen auf die Kosten | Auswirkungen auf die Nachhaltigkeit | Auswirkungen auf die Qualität |

|---|---|---|---|

| Verwendung von Stahl aus recyceltem Material | Niedrigere Rohstoffkosten | Hoch (reduziert den Kohlenstoff-Fußabdruck) | Keine negativen Auswirkungen |

| Werkzeugweg-Optimierung | Niedriger (weniger Maschinenzeit) | Mäßig (weniger Energie) | Höher (bessere Oberflächenqualität) |

| Kühlmittel-Recycling | Geringer (weniger Flüssigkeitseinkauf/Entsorgung) | Hoch (reduziert chemische Abfälle) | Beibehalten/Verbessert |

| Near-Net-Shape-Bestand | Höhere Kosten für den Anfangsbestand | Hoch (weniger Materialabfall) | Keine negativen Auswirkungen |

Wie die Tabelle zeigt, verbessern viele nachhaltige Verfahren direkt die Kosteneffizienz und können sogar die Qualität steigern. So führen optimierte Werkzeugwege nicht nur zu einem geringeren Energieverbrauch, sondern oft auch zu einer besseren Oberflächengüte, so dass möglicherweise Nachbearbeitungsschritte überflüssig werden. In dieser Synergie liegt der wahre Wert.

Bei der CNC-Bearbeitung von rostfreiem Stahl sind Nachhaltigkeit und Kosteneffizienz keine Gegensätze. Mit der Wahl eines hochgradig recycelbaren und langlebigen Materials wie rostfreiem Stahl haben Sie bereits die halbe Schlacht gewonnen. In Kombination mit intelligenten Fertigungsstrategien wie der Optimierung des Materialeinsatzes, der Wiederverwertung von Abfallströmen und der Reduzierung des Energieverbrauchs können Sie einen Prozess schaffen, der sowohl umweltverträglich als auch finanziell solide ist. Dieser Ansatz liefert qualitativ hochwertige Teile, die den modernen ökonomischen und ökologischen Anforderungen gerecht werden.

Lernen Sie die Wissenschaft hinter der selbstheilenden Schutzschicht von Edelstahl kennen, um Ihre Materialauswahl zu verbessern. ↩

Erfahren Sie, wie die Materialauswahl die Patientensicherheit und den langfristigen Erfolg von Medizinprodukten direkt beeinflusst. ↩

Lernen Sie die Prinzipien der Maschinenbewegung kennen, die die komplizierten, präzisen Bewegungen moderner 5-Achsen-Systeme ermöglichen. ↩

Klicken Sie hier, um zu erfahren, wie sich die innere Kristallstruktur eines Stahls auf seine tatsächliche Leistung auswirkt. ↩

Erfahren Sie, wie Oberflächeninteraktionen sowohl den Verschleiß als auch die Korrosion beeinflussen, um die Langlebigkeit von Teilen in anspruchsvollen Anwendungen zu optimieren. ↩

Verstehen Sie, wie sich diese metallurgische Eigenschaft auf die Zerspanungskräfte auswirkt, und lernen Sie Techniken, um sie effektiv zu handhaben. ↩

Klicken Sie hier, um zu verstehen, wie diese symbolische Sprache auf Zeichnungen die Funktion und die perfekte Passform von Teilen gewährleistet. ↩

Erfahren Sie, wie diese symbolische Sprache sicherstellt, dass Ihre Designabsicht perfekt in ein physisches Teil umgesetzt wird. ↩