Einen Partner für das CNC-Präzisionsdrehen zu finden, der konstant Teile mit engen Toleranzen liefern kann, ohne Kompromisse bei der Qualität oder den Fristen einzugehen, scheint unmöglich. Wahrscheinlich kennen Sie die Frustration, wenn Sie Teile erhalten, die nicht den Spezifikationen entsprechen, wenn Sie mit langen Vorlaufzeiten zu kämpfen haben oder wenn Sie mit Lieferanten zu tun haben, die Ihre anspruchsvollsten Projekte nicht bewältigen können.

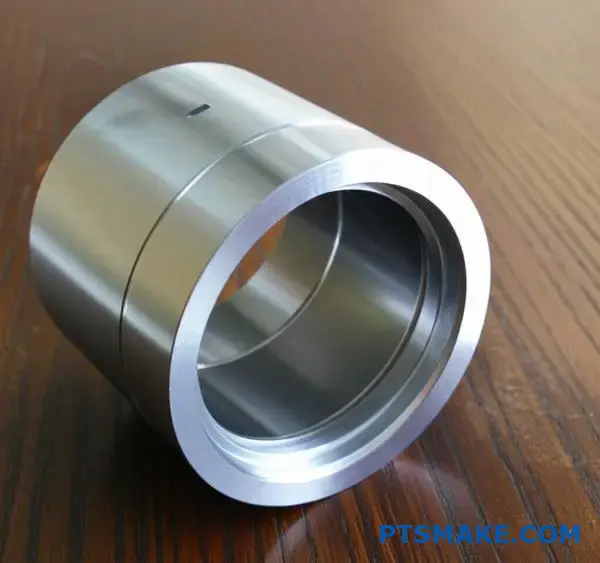

PTSMAKE bietet CNC-Präzisionsdreharbeiten mit Toleranzen von bis zu ±0,002 mm an, bei denen hochmoderne Drehmaschinen und mehrachsige Drehzentren zum Einsatz kommen. Wir sind auf komplexe Geometrien für die Luft- und Raumfahrt, die Medizin-, Automobil- und Elektronikindustrie spezialisiert und gewährleisten eine gleichbleibende Qualität vom Prototyp bis zur Großserienfertigung.

Ich verstehe die Herausforderungen, denen Sie bei der Beschaffung kritischer Drehteile gegenüberstehen. Durch meine Erfahrung bei PTSMAKE habe ich mit Ingenieuren zusammengearbeitet, die Teile benötigten, die andere Lieferanten einfach nicht zuverlässig herstellen konnten. Unsere Langdrehautomaten und 9-Achsen-Drehzentren bewältigen die Komplexität, während unsere Qualitätssysteme sicherstellen, dass jedes Teil genau Ihren Spezifikationen entspricht. Lassen Sie mich Ihnen einen Überblick über unsere Möglichkeiten geben und Ihnen zeigen, wie wir die Herausforderungen beim Präzisionsdrehen lösen, die Ingenieure nachts wach halten.

Hochpräzises CNC-Drehen für Ihre kritischsten Komponenten.

Wenn Ihr Projekt von einer einzigen Komponente abhängt, ist "gut genug" einfach nicht genug. Bei unternehmenskritischen Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten oder in der Robotik kommt es auf jeden Mikrometer an. Hier wird das hochpräzise CNC-Drehen nicht nur zu einem Fertigungsverfahren, sondern zum Grundstein für den Erfolg Ihres Produkts. Es geht darum, ein komplexes Design in ein physisches Teil umzuwandeln, das die exakten Spezifikationen erfüllt, jedes einzelne Mal. Wir bei PTSMAKE haben uns auf die Lieferung dieser komplizierten Komponenten mit engen Toleranzen spezialisiert und verbinden modernste Technologie mit fundiertem technischem Fachwissen, um Ihre anspruchsvollsten Entwürfe mit außergewöhnlicher Qualität und Geschwindigkeit zum Leben zu erwecken.

Die Grundlage der Leistung: Kompromisslose Präzision

In vielen Branchen kann die Leistung und Zuverlässigkeit eines ganzen Systems von der Maßhaltigkeit seiner kleinsten Teile abhängen. Eine geringfügige Abweichung kann zu vorzeitigem Verschleiß, Betriebsausfall oder sogar zu katastrophalen Ergebnissen führen. Aus diesem Grund konzentrieren wir uns darauf, die Grenzen des Machbaren beim CNC-Drehen zu erweitern.

Erzielung engerer Toleranzen

Das Erreichen so enger Toleranzen wie ±0,002 mm ist keine Glückssache, sondern das Ergebnis eines sorgfältig kontrollierten Prozesses. Dazu gehört der Einsatz von thermisch stabilen Maschinen, hochpräzisen Schneidwerkzeugen und einer klimatisierten Umgebung. Für Sie bedeutet dies, dass die Komponenten bei der Montage perfekt passen und in der Praxis einwandfrei funktionieren, wodurch sich die Integrationsprobleme verringern und die Langlebigkeit Ihres Endprodukts erhöht.

Die nachstehende Tabelle veranschaulicht den Unterschied zwischen Standard- und Hochpräzisionsdrehmöglichkeiten.

| Merkmal | Standard-CNC-Drehen | Hochpräzises CNC-Drehen |

|---|---|---|

| Typische Toleranz | ±0,025 mm | So genau wie ±0,002 mm |

| Oberflächengüte (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Prozesskontrolle | Standard SPC | Fortgeschrittene SPC & In-Machine Probing |

| Gemeinsame Industrien | Allgemeine Fertigung | Luft- und Raumfahrt, Medizin, Optik |

Dieses Präzisionsniveau gewährleistet, dass das letzte Bauteil mit dem ersten identisch ist, ganz gleich, ob wir einen Prototyp oder tausend Produktionsteile herstellen.

Wenn ein Entwurf extreme Präzision erfordert, reicht es nicht aus, einfach ein CAD-Modell in eine Maschine einzugeben. Der Weg von einer digitalen Datei zu einem perfekten physischen Teil ist voller potenzieller Fallstricke, die die Qualität beeinträchtigen und die Kosten erhöhen können. Hier ist ein tiefes, praktisches Verständnis des Fertigungsprozesses von unschätzbarem Wert. Es geht darum, Herausforderungen zu erkennen, bevor sie entstehen. So kann ein Entwurf auf dem Bildschirm perfekt aussehen, aber ein bestimmtes Merkmal könnte zu Werkzeugrattern führen oder es unmöglich machen, die gewünschte Oberflächengüte zu erreichen. Aus diesem Grund setzen wir von Anfang an auf einen kooperativen Ansatz.

Jenseits des Entwurfs: Der Wert von DFM

Design for Manufacturability (DFM) ist ein entscheidender Schritt in unserem Prozess. Dabei handelt es sich um eine systematische Überprüfung, bei der unsere Ingenieure Ihr Komponentendesign analysieren, um potenzielle Fertigungsprobleme zu identifizieren und zu beheben. Dabei geht es nicht darum, Ihre Konstruktionsabsicht zu ändern, sondern den effizientesten und zuverlässigsten Weg zu finden, diese zu erreichen. Durch die Berücksichtigung von Faktoren wie Materialeigenschaften, Werkzeugzugang und die Reihenfolge der Arbeitsschritte können wir oft kleine Anpassungen vorschlagen, die zu erheblichen Verbesserungen bei Qualität, Durchlaufzeit und Kosten führen. Es geht darum, sicherzustellen, dass das Teil nicht nur bearbeitbar ist, sondern auch konstant nach höchsten Standards produziert werden kann. Unserer Erfahrung nach ist es diese proaktive Zusammenarbeit, die ein erfolgreiches Projekt von einem frustrierenden Projekt unterscheidet. Das Konzept der geometrische Bemessung und Tolerierung1 spielt dabei eine große Rolle, da sie sicherstellt, dass die funktionalen Anforderungen des Entwurfs klar kommuniziert und erfüllt werden.

Übliche DFM-Einstellungen beim CNC-Drehen

| Design-Herausforderung | DFM-Empfehlung | Nutzen Sie |

|---|---|---|

| Scharfe Innenecken | Einen kleinen Innenradius hinzufügen | Stärkeres Teil, geringere Werkzeugbeanspruchung |

| Unnötig strenge Toleranzen | Überprüfung der funktionalen Anforderungen | Niedrigere Kosten, schnellere Zykluszeit |

| Dünne, instabile Wände | Wände verstärken oder provisorische Stützen anbringen | Verhindert Vibrationen und Verformungen |

| Schwierig zu bearbeitende Materialien | Alternative mit ähnlichen Eigenschaften vorschlagen | Bessere Bearbeitbarkeit, bessere Oberfläche |

Indem wir diese Punkte frühzeitig angehen, sorgen wir für einen reibungsloseren Weg vom Prototyp zur Produktion.

Eine erfolgreiche Fertigungspartnerschaft basiert auf Vertrauen, und dieses Vertrauen entsteht durch die nachgewiesene Fähigkeit, konsistente Ergebnisse zu liefern, egal ob es sich um einen einzelnen schnellen Prototyp oder um eine vollständige Produktionsserie handelt. Die dafür erforderlichen Prozesse können unterschiedlich sein, aber die Verpflichtung zur Qualität muss dieselbe bleiben. Beim Prototyping geht es um Schnelligkeit und Genauigkeit, um ein Design zu validieren, während es bei der Produktion um Wiederholbarkeit und Effizienz geht, um es zu skalieren. Wir haben unsere Arbeitsabläufe so strukturiert, dass wir in beiden Bereichen hervorragend abschneiden und einen nahtlosen Übergang gewährleisten, wenn Ihr Projekt reift. Dieser einheitliche Ansatz verhindert das häufige Problem, dass ein erfolgreicher Prototyp nicht wirtschaftlich in großem Maßstab hergestellt werden kann.

Vom Prototyp zur Produktion: Ein skalierbarer Rahmen

Unser Qualitätsmanagementsystem ist das Rückgrat unserer gesamten Tätigkeit. Es ist nicht nur ein Zertifikat an der Wand, sondern ein lebendiger Rahmen, der uns vorschreibt, wie wir vom ersten Kundenkontakt bis zur Endkontrolle der Teile und dem Versand vorgehen. Mit diesem System stellen wir sicher, dass die bei einem Prototyp erreichte Präzision auch bei Tausenden von Exemplaren in einer Produktionsserie erhalten bleibt.

Die Rolle der Zertifizierung bei der Sicherung der Qualität

Unsere Zertifizierungen nach AS9100 und ISO 9001 sind für dieses Versprechen von zentraler Bedeutung. Während ISO 9001 eine solide Grundlage für das Qualitätsmanagement schafft, fügt AS9100 eine weitere Ebene strenger Anforderungen hinzu, die speziell für die Luft- und Raumfahrtindustrie gelten, wo Sicherheit und Zuverlässigkeit nicht verhandelbar sind.

| Zertifizierung | Schwerpunktbereich | Was das für Sie bedeutet |

|---|---|---|

| ISO 9001 | Allgemeines Qualitätsmanagement | Ein konsistentes, dokumentiertes Verfahren zur Qualitätskontrolle und kontinuierlichen Verbesserung. |

| AS9100 | Qualitätsmanagement in der Luft- und Raumfahrt | Erhöhte Anforderungen an Rückverfolgbarkeit, Risikomanagement und Produktkonformität. |

Bei früheren Projekten mit unseren Kunden haben wir festgestellt, dass dieser strenge, zertifizierte Ansatz für Sicherheit sorgt. Das bedeutet, dass jedes Material bis zu seiner Quelle rückverfolgbar ist, jeder Maschinenvorgang dokumentiert wird und jedes fertige Teil anhand klarer Standards geprüft wird. Auf diese Weise machen wir das Versprechen von Präzision zu einer greifbaren, zuverlässigen Realität für Ihre wichtigsten Komponenten.

Letztendlich ist die Herstellung kritischer Komponenten durch hochpräzises CNC-Drehen eine Disziplin der Kontrolle und Zusammenarbeit. Sie erfordert nicht nur fortschrittliche Maschinen, sondern auch eine proaktive technische Denkweise. Indem wir uns auf eine sorgfältige Prozesskontrolle konzentrieren, um enge Toleranzen zu erreichen, gründliche DFM-Analysen zur Optimierung von Konstruktionen durchführen und strenge Qualitätssysteme wie AS9100 und ISO 9001 einhalten, bieten wir einen zuverlässigen Weg vom Konzept zur Produktion. So stellen wir sicher, dass Ihre wichtigsten Teile genau so funktionieren wie vorgesehen.

Unsere Fähigkeiten im Präzisions-CNC-Drehen auf einen Blick.

Wenn Sie eine kritische Komponente entwickeln, ist das Letzte, was Sie brauchen, Unklarheit. Sie brauchen harte Zahlen, klare Spezifikationen und ein vollständiges Bild von den Fähigkeiten eines potenziellen Partners. Vage Versprechen von "hoher Qualität" reichen nicht aus, wenn der Erfolg Ihres Projekts davon abhängt, dass ein Teil perfekt passt und einwandfrei funktioniert. Deshalb setze ich von Anfang an auf Transparenz. Bei PTSMAKE legen wir die Karten auf den Tisch. Dies ist nicht nur eine Liste von Dienstleistungen, sondern ein detaillierter Plan dessen, was wir mit unserer fortschrittlichen CNC-Präzisionsdrehtechnik für Sie erreichen können.

Ingenieure und Beschaffungsmanager müssen schnell beurteilen können, ob ein Lieferant ihre spezifischen, oft anspruchsvollen Anforderungen erfüllen kann. Um diesen Prozess einfach und effizient zu gestalten, haben wir unsere wichtigsten Spezifikationen in einer einzigen, leicht zu lesenden Tabelle zusammengefasst. Betrachten Sie dies als Ihren direkten Draht zur technischen Wahrheit. Hier finden Sie die genauen Bereiche, Toleranzen und Betriebskapazitäten, die unsere Präzisions-CNC-Drehdienstleistungen definieren. Ganz gleich, ob Sie an Mikrokomponenten für ein medizinisches Gerät oder an größeren Teilen für den Automobilbau arbeiten, diese Daten helfen Ihnen, eine fundierte Entscheidung zu treffen, ohne sich durch seitenlanges Marketingmaterial wühlen zu müssen. Es sind die praktischen, sachlichen Informationen, die ich mir an Ihrer Stelle wünschen würde.

Wichtige technische Spezifikationen

Wir sind in der Lage, ein breites Spektrum von Projektanforderungen zu erfüllen, von ersten Prototypen bis hin zu Großserien. Die folgende Tabelle gibt einen klaren Überblick über unsere Betriebsparameter.

| Fähigkeit | Spezifikation |

|---|---|

| Teil-Durchmesser-Bereich | 0,5 mm - 300 mm (0,02" - 11,8") |

| Teil Längenbereich | Bis zu 1000 mm (39,4") |

| Standard-Toleranzen | ±0,025 mm (±0,001") |

| Höchste Toleranz | Bis zu ±0,002 mm (±0,00008") |

| Maximale Achsen | Bis zu 9-Achsen-Drehzentren |

| Sekundäre Operationen | Fräsen, Bohren, Gewindeschneiden, Schleifen, Wärmebehandlung |

Diese Tabelle dient als unsere Verpflichtung Ihnen gegenüber. Dies sind keine ehrgeizigen Ziele, sondern die bewährten Fähigkeiten, die wir tagtäglich für unsere Kunden in Branchen wie Luft- und Raumfahrt, Elektronik und Robotik bereitstellen.

Es ist eine Sache, die Zahlen in der Tabelle zu verstehen, aber das, was wirklich zählt, ist, ihre Auswirkungen in der Praxis zu erkennen. Lassen Sie uns über Toleranzen sprechen. Eine Standardtoleranz von ±0,025 mm ist für viele Anwendungen hervorragend und gewährleistet eine zuverlässige Passform und Funktion. Wenn jedoch ein Bauteil Teil einer Hochleistungsbaugruppe ist, wie z. B. ein medizinisches Implantat oder ein Sensor für die Luft- und Raumfahrt, ist selbst diese kleine Abweichung zu viel. Hier wird unsere Fähigkeit, Toleranzen von bis zu ±0,002 mm zu erreichen, entscheidend. Unsere internen Tests haben gezeigt, dass zum Erreichen dieses Präzisionsniveaus nicht nur fortschrittliche Maschinen erforderlich sind, sondern auch ein tiefes Verständnis der Materialkunde, der Optimierung der Werkzeugwege und der thermischen Stabilität in der Bearbeitungsumgebung. Es muss berücksichtigt werden, wie sich ein Material bei Temperaturänderungen von nur einem Grad ausdehnt oder zusammenzieht. Diese Detailversessenheit ist es, die ein Standardteil von einer präzisionsgefertigten Komponente unterscheidet.

Die Kraft der mehrachsigen Bearbeitung

Die Erwähnung des "9-Achsen-Drehens" mag wie ein abstraktes Merkmal erscheinen, aber der praktische Nutzen ist immens. Eine herkömmliche Drehmaschine arbeitet mit 2 oder 3 Achsen, so dass ein Teil manuell neu aufgespannt werden muss, um verschiedene Merkmale zu bearbeiten. Jedes Mal, wenn ein Teil bewegt wird, besteht ein kleines, aber reales Risiko, dass Fehler auftreten, die die endgültige Genauigkeit beeinträchtigen. Unsere mehrachsigen CNC-Drehzentren können Dreh-, Fräs-, Bohr- und Gewindeschneidarbeiten an einem Bauteil in einer einzigen Aufspannung durchführen. Dieser "Alles-in-einem"-Ansatz ist ein entscheidender Vorteil. Er reduziert den kumulativen Fehler, der bei mehreren Aufspannungen auftreten kann, drastisch, was für Teile mit komplexen Geometrien entscheidend ist. Dank dieser Fähigkeit können wir komplizierte Komponenten mit Merkmalen in verschiedenen Winkeln herstellen und dabei eine außergewöhnliche Konzentrizität und Positioniergenauigkeit beibehalten. Für einen Beschaffungsverantwortlichen bedeutet dies einen zuverlässigeren, rationelleren Produktionsprozess und ein qualitativ hochwertigeres Endprodukt. Ein Schlüsselfaktor, den wir bei diesen komplexen Vorgängen stets überwachen, ist die Auslauf2da sie sich direkt auf die Rotationsgenauigkeit des fertigen Teils auswirkt.

Unsere Fähigkeiten im Bereich des CNC-Präzisionsdrehens werden nicht nur durch die von uns eingesetzten Maschinen definiert, sondern auch durch die Art und Weise, wie wir sie für eine breite Palette von Materialien einsetzen. Ihr Projekt könnte das geringe Gewicht und die Korrosionsbeständigkeit von Aluminium 6061, die Festigkeit von Edelstahl 316 oder die Hochleistungseigenschaften von PEEK für eine medizinische Anwendung erfordern. Jedes Material verhält sich anders. In unserer Zusammenarbeit mit Kunden an verschiedenen Projekten haben wir gelernt, dass ein erfolgreiches Ergebnis davon abhängt, dass der gesamte Prozess - von der Werkzeugauswahl über die Schnittgeschwindigkeit bis hin zur Kühlmittelanwendung - auf die spezifischen Eigenschaften des zu bearbeitenden Materials abgestimmt ist. So erfordert beispielsweise die Bearbeitung von Titanlegierungen niedrigere Schnittgeschwindigkeiten und ein höheres Drehmoment, um die Wärmeentwicklung zu steuern und eine Kaltverfestigung zu verhindern, während Kunststoffe extrem scharfe Werkzeuge und ein sorgfältiges Spänemanagement erfordern, um Schmelzen zu vermeiden und eine glatte Oberfläche zu erzielen.

Integrierte Lösungen über das Drehen hinaus

Darüber hinaus ist die Einbeziehung von Nebenoperationen ein wesentlicher Bestandteil unseres Wertangebots. Ein Drehteil ist oft nur ein Schritt auf dem Weg zur Herstellung. Es kann gefräste Flächen, Bohrungen und Gewindebohrungen oder Oberflächenschleifen erfordern, um die endgültige Spezifikation zu erreichen. Da wir diese Dienstleistungen intern anbieten, entfallen die logistischen Probleme und Qualitätsrisiken, die mit dem Transport von Teilen zwischen verschiedenen Lieferanten verbunden sind. Dieser integrierte Ansatz vereinfacht Ihre Lieferkette erheblich. Sie haben einen einzigen Ansprechpartner, ein Team, das für die Qualität verantwortlich ist, und einen einzigen rationalisierten Prozess vom Rohmaterial bis zum fertigen Bauteil. Dies verkürzt nicht nur die Vorlaufzeiten, sondern stellt auch sicher, dass jedes Merkmal des Teils, ob gedreht, gefräst oder geschliffen, mit demselben hohen Präzisionsstandard gefertigt wird. Es geht darum, eine Komplettlösung zu liefern, nicht nur ein Teil. Auf diese Weise bauen wir bei PTSMAKE langfristiges Vertrauen auf und werden zu einem echten Partner der nächsten Generation.

Die CNC-Präzisionsdreharbeiten von PTSMAKE beruhen auf Transparenz und technischer Exzellenz. Wir bieten ein breites Einsatzspektrum, von Kleinstteilen bis hin zu größeren Komponenten, mit Toleranzen von bis zu ±0,002 mm. Mit unseren mehrachsigen Maschinen und integrierten Nebenoperationen sind wir in der Lage, komplexe Geometrien zu bearbeiten und komplette, produktionsreife Teile aus einer Hand zu liefern. Dieser umfassende Ansatz vereinfacht Ihre Lieferkette und garantiert gleichbleibende Qualität von Anfang bis Ende.

Umfassende Materialkompetenz für anspruchsvolle Anwendungen.

Der Erfolg eines jeden CNC-Präzisionsdrehprojekts hängt oft von einer entscheidenden Entscheidung ab: der Materialauswahl. Diese Entscheidung bestimmt nicht nur die endgültigen Kosten, sondern auch die Leistung, die Haltbarkeit und die Fähigkeit des Teils, in seiner vorgesehenen Umgebung zu funktionieren. Eine hochmoderne CNC-Drehmaschine ist nur so gut wie das Rohmaterial, das sie bearbeitet. Da es so viele Metalle und Kunststoffe mit jeweils einzigartigen Eigenschaften gibt, kann es eine komplexe Aufgabe sein, die richtige Entscheidung zu treffen. Der Schlüssel liegt darin, die Eigenschaften eines Materials - wie Härte, thermische Stabilität und Korrosionsbeständigkeit - mit den Anforderungen der jeweiligen Anwendung in Einklang zu bringen. Bei PTSMAKE begleiten wir unsere Kunden durch diesen Prozess und stellen sicher, dass das gewählte Material perfekt für die jeweilige Aufgabe geeignet ist. Durch diesen tiefen Einblick in die Werkstoffe wird ein Projekt von einer guten Idee zu einer zuverlässigen, leistungsstarken Komponente. Wir werden die gängigsten und effektivsten Materialien, mit denen wir arbeiten, in zwei Hauptkategorien unterteilen: Metalle und Kunststoffe. Dieses Wissen ist von grundlegender Bedeutung, um die engen Toleranzen und hervorragenden Oberflächen zu erreichen, die hochwertige CNC-Präzisionsdrehteile ausmachen.

Metalle für Stärke und Langlebigkeit

Metalle sind oft die erste Wahl für Anwendungen, die hohe Festigkeit, Steifigkeit und Wärmebeständigkeit erfordern. Jede Legierung bringt etwas anderes mit sich, und zu wissen, welche zu verwenden ist, gehört zur Kunst der Präzisionsbearbeitung.

| Material-Kategorie | Spezifische Güten/Legierungen, die wir bearbeiten |

|---|---|

| Rostfreier Stahl | 303, 304, 316/316L |

| Aluminium | 6061-T6, 7075-T6 |

| Titan | Klasse 2, Klasse 5 (Ti-6Al-4V) |

| Kupfer-Legierungen | C110 Kupfer, C360 Messing |

| Stahl-Legierungen | 4140, 1018, A36 |

Titan zum Beispiel wird aufgrund seines unglaublichen Verhältnisses von Festigkeit zu Gewicht und seiner Biokompatibilität gerne für Bauteile in der Luft- und Raumfahrt und für medizinische Implantate verwendet. Dank unserer Erfahrung im Präzisions-CNC-Drehen können wir diese robusten Werkstoffe effektiv bearbeiten und Teile liefern, die auch den strengsten Spezifikationen entsprechen.

Kunststoffe für Vielseitigkeit und Leistung

Hochleistungskunststoffe sind nicht mehr nur eine preisgünstige Alternative zu Metallen. In vielen Fällen bieten sie überlegene Eigenschaften, wie chemische Beständigkeit, geringes Gewicht und Selbstschmierung.

| Material-Kategorie | Spezifische Typen Wir Maschine |

|---|---|

| PEEK | Polyetheretherketon |

| Delrin®. | Polyoxymethylen (POM) |

| Nylon | PA6, PA66 |

| Teflon®. | Polytetrafluorethylen (PTFE) |

| Ultem® | Polyetherimid (PEI) |

PEEK ist ein herausragendes Material in dieser Kategorie. Wir verwenden es häufig für anspruchsvolle Anwendungen in der Halbleiter- und Medizinindustrie, da es hohen Temperaturen und aggressiven Chemikalien standhält, ohne sich zu zersetzen.

Wenn es um die Materialauswahl geht, kann die spezifische Sorte eines Metalls einen großen Unterschied machen. Es reicht nicht aus, einfach nur "Edelstahl" zu wählen. Sie müssen die Nuancen zwischen den einzelnen Sorten verstehen, um Leistung und Kosten für CNC-Präzisionsdrehprojekte zu optimieren. Dieses detaillierte Wissen haben wir uns in jahrelanger praktischer Arbeit bei PTSMAKE angeeignet.

Navigieren in der Welt der Metalle beim Präzisionsdrehen

Schauen wir uns einige der häufigsten Metalle an, die wir bearbeiten, und was sie einzigartig macht.

Rostfreier Stahl: Das vielseitige Arbeitspferd

- SS 303: Dies ist häufig unser Ausgangspunkt für Teile aus rostfreiem Stahl. Er enthält Schwefel, was ihn sehr gut zerspanbar macht und den Werkzeugverschleiß und die Zykluszeiten reduziert. Er eignet sich perfekt für Armaturen, Wellen und Befestigungselemente, die nicht den höchsten Grad an Korrosionsbeständigkeit erfordern.

- SS 304: Der gebräuchlichste rostfreie Stahl bietet ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Formbarkeit und Kosten. Er ist etwas schwieriger zu bearbeiten als 303, da er keinen Schwefel enthält.

- SS 316/316L: Wenn ein Teil Chloriden oder anderen aggressiven Chemikalien ausgesetzt ist, ist 316L die beste Wahl. Der Zusatz von Molybdän verleiht ihm eine außergewöhnliche Korrosionsbeständigkeit, was es für Anwendungen in der Schifffahrt und der Medizintechnik unentbehrlich macht. Die Bearbeitung von 316L erfordert eine sorgfältige Steuerung der Vorschübe und Geschwindigkeiten, um eine Kaltverfestigung3 des Materials.

Aluminium: Leicht und stark

- 6061-T6: Dies ist der Allrounder unter den Aluminiumlegierungen. Sie hat gute mechanische Eigenschaften, ist leicht zu schweißen und bietet eine gute Korrosionsbeständigkeit. Es ist eine ausgezeichnete, kostengünstige Wahl für Strukturkomponenten und Prototypen.

- 7075-T6: Wenn es in erster Linie um die Festigkeit geht, ist 7075 eine der stärksten verfügbaren Aluminiumlegierungen, vergleichbar mit vielen Stählen. Sein hohes Verhältnis von Festigkeit zu Gewicht macht es in der Luft- und Raumfahrt und bei Hochleistungssportartikeln unverzichtbar, obwohl es schwieriger zu bearbeiten ist.

Die nachstehende Tabelle bietet einen schnellen Vergleich dieser beliebten Metalle.

| Metall | Schlüsselmerkmal | Am besten für... | Bearbeitbarkeit |

|---|---|---|---|

| Rostfreier Stahl 303 | Ausgezeichnete Bearbeitbarkeit | Komplexe Teile, Verbindungselemente | Hoch |

| Rostfreier Stahl 316L | Hervorragende Korrosionsbeständigkeit | Medizinische und marine Hardware | Mittel |

| Aluminium 6061 | Großartige All-Around-Leistung | Prototypen, Strukturteile | Hoch |

| Aluminium 7075 | Hohes Festigkeits-Gewichts-Verhältnis | Luft- und Raumfahrt, hochbeanspruchte Teile | Mittel |

| Titan Grad 5 | Unerreichte Stärke und geringes Gewicht | Medizinische Implantate, Luft- und Raumfahrt | Niedrig |

Während Metalle eine unvergleichliche Festigkeit aufweisen, bietet die Welt der technischen Kunststoffe eine Reihe von einzigartigen Vorteilen, die für viele moderne Anwendungen unerlässlich sind. Das CNC-Präzisionsdrehen von Kunststoffen erfordert einen anderen Ansatz als bei Metallen. Das Wärmemanagement ist entscheidend, da übermäßige Reibung zum Schmelzen oder Verformen des Materials führen kann. Wir verwenden spezielle Werkzeuge, scharfe Schneidkanten und optimierte Schnittparameter, um glatte Oberflächen zu erzielen und enge Toleranzen bei Kunststoffteilen einzuhalten. Diese Fähigkeiten erweitern die Möglichkeiten für Produktdesigner und Ingenieure.

Hochleistungskunststoffe: Mehr als nur Alternativen

Diese fortschrittlichen Polymere wurden für spezielle, anspruchsvolle Umgebungen entwickelt, in denen Metalle versagen oder unpraktisch sein könnten.

PEEK: Der ultimative High-Performer

Polyetheretherketon (PEEK) ist einer der leistungsfähigsten Thermoplaste, die wir verarbeiten. Es behält seine mechanischen Eigenschaften bei extrem hohen Temperaturen (bis zu 250 °C) und ist gegen eine Vielzahl von Chemikalien und Strahlung beständig. Dies macht es zu einem Metallersatzmaterial in Branchen wie der Halbleiterherstellung für die Handhabung von Wafern und in der Medizin für sterilisierbare Instrumente.

Delrin® (POM): Für Stabilität und geringe Reibung

Delrin ist bekannt für seine hervorragende Dimensionsstabilität, hohe Steifigkeit und einen niedrigen Reibungskoeffizienten. Diese Eigenschaften machen es ideal für Präzisionsteile, die eine reibungslose, wiederholbare Bewegung erfordern, wie z. B. Zahnräder, Lager und Rollen. Seine Beständigkeit gegen Feuchtigkeit sorgt dafür, dass die Teile ihre Form und Toleranzen über lange Zeit beibehalten.

Teflon® (PTFE): Unerreichte chemische Beständigkeit

Polytetrafluorethylen (PTFE) ist berühmt für seine Antihafteigenschaften, aber seine wahre Stärke liegt in seiner chemischen Inertheit. Es wird von fast allen Chemikalien nicht angegriffen und eignet sich daher perfekt für Dichtungen und Auskleidungen in chemischen Verarbeitungsanlagen. Seine extrem geringe Reibung macht es auch für ungeschmierte Lager nützlich.

Diese Tabelle gibt einen Überblick darüber, wo sich diese Kunststoffe auszeichnen.

| Kunststoff | Schlüsselmerkmal | Am besten für... | Max. Betriebstemp. |

|---|---|---|---|

| PEEK | Extreme Hitze- und Chemikalienbeständigkeit | Luft- und Raumfahrt, Medizin, Halbleiter | 250°C / 482°F |

| Delrin® (POM) | Hohe Steifigkeit und geringe Reibung | Zahnräder, Lager, Präzisionsteile | 90°C / 194°F |

| Nylon (PA) | Zähigkeit und Abriebfestigkeit | Buchsen, Verschleißpolster, Räder | 99°C / 210°F |

| Teflon® (PTFE) | Chemische Inertheit, Antihaftbeschichtung | Dichtungen, Isolatoren, chemische Auskleidungen | 260°C / 500°F |

| Ultem® (PEI) | Hohe Festigkeit und Flammbeständigkeit | Elektrische Steckverbinder, medizinische Werkzeuge | 170°C / 338°F |

Bei PTSMAKE ist unser Fachwissen nicht nur auf eine Materialfamilie beschränkt. Da wir sowohl Metalle als auch Kunststoffe beherrschen, können wir umfassende Lösungen anbieten. Dank dieser doppelten Fähigkeit können wir unsere Kunden bei der Auswahl des absolut besten Materials für ihre Anforderungen an das CNC-Präzisionsdrehen beraten und dabei Leistung, Kosten und Herstellbarkeit in Einklang bringen, um ein optimales Ergebnis zu erzielen.

Die Materialauswahl ist ein Eckpfeiler des erfolgreichen CNC-Präzisionsdrehens. Das Verständnis der unterschiedlichen Eigenschaften von Metallen wie Edelstahl und Aluminium sowie von Hochleistungskunststoffen wie PEEK und Delrin ist entscheidend. Jedes Material bietet eine einzigartige Kombination aus Festigkeit, Gewicht, thermischer Stabilität und chemischer Beständigkeit. Unsere Erfahrung bei PTSMAKE stellt sicher, dass wir Sie bei der Auswahl des optimalen Materials unterstützen können, damit aus einem großartigen Design ein funktionelles, zuverlässiges Teil wird, das in seiner endgültigen Anwendung genau die gewünschte Leistung erbringt.

Fortschrittliche Ausrüstung für unübertroffene Präzision und Effizienz.

Haben Sie sich jemals gefragt, was ein gutes CNC-Drehteil von einem großartigen unterscheidet? Es ist nicht nur das Können des Bedieners oder die Qualität des Rohmaterials. Das wahre Geheimnis liegt in der Maschine selbst. Die richtige Ausrüstung ist das Herzstück jeder leistungsstarken Maschinenwerkstatt, und bei PTSMAKE sind es unsere Investitionen in fortschrittliche Technologie, die es uns ermöglichen, das Versprechen von Präzision konsequent zu erfüllen. Stellen Sie sich das vor wie die Küche eines Meisterkochs: Die besten Zutaten sind nutzlos ohne die richtigen Werkzeuge für ihre Zubereitung. In der CNC-Präzisionsdreherei sind unsere Drehbänke und Drehzentren unsere Spezialwerkzeuge, die jeweils für bestimmte, anspruchsvolle Aufgaben ausgewählt wurden. Dank dieser Konzentration auf die richtige Maschine für die jeweilige Aufgabe verwandeln wir komplexe Entwürfe in greifbare, perfekte Teile - jedes Mal. Das ist die Grundlage für das Vertrauen, das unsere Partner in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie in uns setzen.

Was bedeutet moderne Ausrüstung für Ihr Projekt? Es bedeutet engere Toleranzen, die oft ±0,005 mm oder mehr erreichen. Es bedeutet eine verbesserte Oberflächengüte, die unter Umständen sekundäre Poliervorgänge überflüssig macht. Und vor allem bedeutet es Effizienz - die Teile werden schneller und mit weniger manuellen Eingriffen fertiggestellt, was sich für Sie in Zuverlässigkeit und Kosteneffizienz niederschlägt.

Schweizer Drehbänke

Langdrehautomaten sind unsere bevorzugte Lösung für kleine, komplexe und hochvolumige Teile. Was sie einzigartig macht, ist ihr Führungsbuchsensystem. Das Material wird durch diese Buchse geführt, und die Schneidwerkzeuge bearbeiten das Material direkt am Auflagepunkt. Durch diese Konstruktion werden Durchbiegung und Vibration drastisch reduziert, insbesondere bei langen, schlanken Teilen wie medizinischen Sonden oder elektronischen Steckern. Sie ermöglicht es uns, eine unglaubliche Genauigkeit über die gesamte Länge des Bauteils aufrechtzuerhalten - ein Kunststück, das bei herkömmlichen Drehmaschinen oft eine Herausforderung darstellt. Bei Projekten, die Tausende identischer, komplizierter Teile erfordern, sind die Geschwindigkeit und Stabilität der Swiss-Style-Bearbeitung einfach unübertroffen.

| Vergleich der Merkmale | Drehmaschine Typ Schweiz | Konventionelle CNC-Drehmaschine |

|---|---|---|

| Teil Profil | Ideal für lange, schlanke Teile (hohes Verhältnis von Länge zu Durchmesser) | Am besten für kürzere Teile mit größerem Durchmesser |

| Unterstützungssystem | Führungsbuchse stützt das Material in der Nähe des Schneidwerkzeugs | Spannfutter oder Spannzange hält das Werkstück an einem Ende |

| Typisches Volumen | Hochvolumige Produktionsläufe | Prototypen bis zu mittelgroßen Serien |

| Hauptvorteil | Minimiert die Materialdurchbiegung, hohe Präzision bei kleinen Teilen | Vielseitigkeit für ein breites Spektrum von Teilegrößen |

Wenn ein Projekt nicht nur Präzision, sondern auch eine komplexe Geometrie erfordert, wenden wir uns an unsere mehrachsigen Drehzentren. Diese sind die Arbeitspferde der modernen Fertigung, die in der Lage sind, eine einfache Metallstange in einem einzigen Arbeitsgang in ein fertiges Bauteil zu verwandeln. Die Möglichkeit, Teile in einer Aufspannung fertigzustellen - ein "done-in-one"-Ansatz - ist ein entscheidender Faktor für Qualität und Effizienz. Jedes Mal, wenn ein Teil für einen sekundären Arbeitsgang von einer Maschine zu einer anderen bewegt wird, besteht die Gefahr von menschlichen Fehlern und leichten Ausrichtungsfehlern. Durch die Eliminierung dieser Transfers beseitigen wir Variablen und stellen sicher, dass jedes Merkmal auf dem Teil perfekt konzentrisch und auf die anderen ausgerichtet ist. Dies ist besonders wichtig für Bauteile, bei denen die Beziehungen zwischen den verschiedenen Merkmalen streng kontrolliert werden müssen.

Mehrachsige CNC-Drehzentren

Der Begriff "Mehrachsen" bezieht sich auf die Anzahl der Richtungen, in die sich die Schneidwerkzeuge und das Werkstück relativ zueinander bewegen können. Eine normale Drehmaschine hat zwei Achsen (X und Z). Ein Mehrachsenzentrum kann 3, 4, 5 oder sogar mehr Achsen haben, einschließlich einer C-Achse für die Steuerung der Spindeldrehung und einer Y-Achse für die außermittige Bearbeitung. Dies ermöglicht die Herstellung unglaublich komplexer Merkmale, ohne dass das Teil zu einer Fräsmaschine gebracht werden muss. Bei dieser Fähigkeit geht es nicht nur um ausgefallene Merkmale; sie wirkt sich direkt auf die Endkosten und die Vorlaufzeit Ihres Projekts aus. Eine geringere Rüstzeit bedeutet, dass die Maschine mehr Zeit mit der Bearbeitung verbringt und weniger Zeit im Leerlauf. Weniger Vorrichtungen und weniger manuelle Handhabung tragen ebenfalls zu einem schlankeren, effizienteren Prozess bei. Die kinematische Genauigkeit4 dieser Maschinen gewährleistet, dass jede Bewegung präzise ist und die programmierten Anweisungen mit mikroskopischer Genauigkeit in die physische Realität umgesetzt werden.

| Aspekt | Einzelne Einrichtung (Multi-Achsen) | Mehrere Aufstellungen (konventionell) |

|---|---|---|

| Genauigkeit | Hoch. Die Merkmale werden im Verhältnis zueinander bearbeitet. | Niedriger. Risiko der Toleranzstapelung bei jeder Neueinstellung. |

| Vorlaufzeit | kürzer. Keine Zeitverluste beim Bewegen von Teilen zwischen Maschinen. | Länger. Einschließlich der Zeit für die Übergabe, die Einrichtung und die erneute Prüfung. |

| Arbeitskosten | Niedriger. Geringere manuelle Handhabung und weniger Bedienereingriffe. | Höher. Benötigt für jede Einrichtung Zeit des Bedieners. |

| Ausschußquote | Niedriger. Geringeres Risiko von Fehlern durch erneutes Befestigen. | Höher. Erhöhte Chancen für eine Fehlausrichtung. |

Um das Potenzial unserer Mehrachs-Drehzentren wirklich auszuschöpfen, setzen wir auf zwei Schlüsseltechnologien: angetriebene Werkzeuge und Gegenspindeln. Diese Merkmale machen eine CNC-Drehmaschine von einer einfachen Drehmaschine zu einer kompletten, multifunktionalen Fertigungszelle. Sie sind unerlässlich, um ein Höchstmaß an Effizienz bei der CNC-Präzisionsdrehbearbeitung zu erreichen, insbesondere bei Teilen, die traditionell sowohl Dreh- als auch Fräsvorgänge erfordern würden. Bei PTSMAKE haben wir festgestellt, dass sich die Gesamtproduktionszeit von Teilen mit diesen Merkmalen oft um mehr als 30% reduzieren lässt, basierend auf unseren internen Projektdaten. Dieser Effizienzgewinn wird durch schnellere Lieferungen und stabilere Preise direkt an unsere Kunden weitergegeben.

Live Tooling & Unterspindeln

Die Leistungsfähigkeit von Live Tooling

Unter angetriebenen Werkzeugen versteht man angetriebene, rotierende Schneidwerkzeuge, die im Revolver der Drehmaschine montiert sind. Das bedeutet, dass wir Fräs-, Bohr- und Gewindeschneidarbeiten an der Stirnseite oder am Umfang eines Teils durchführen können, während es noch in der Hauptspindel gehalten wird. Stellen Sie sich eine Schraube mit einem Sechskantkopf und einer Querbohrung für einen Splint vor. Traditionell würde dies das Drehen des runden Körpers und des Gewindes auf einer Drehbank erfordern, dann würde das Teil zu einer Fräsmaschine gebracht werden, um den Sechskantkopf zu erzeugen und das Loch zu bohren. Bei der Bearbeitung mit angetriebenen Werkzeugen werden alle diese Vorgänge in einer Sequenz auf einer Maschine ausgeführt. Dies spart nicht nur Zeit, sondern garantiert auch eine perfekte Konzentrizität zwischen den gedrehten und gefrästen Merkmalen.

Die Effizienz von Unterspindeln

Eine Gegenspindel oder Sekundärspindel ist ein weiteres revolutionäres Merkmal. Dabei handelt es sich im Wesentlichen um eine zweite, gegenüberliegende Spindel, die das Teil von der Hauptspindel übernehmen kann, nachdem die erste Seite fertiggestellt ist. Das Teil wird dann vom Stangenmaterial abgetrennt, und die Gegenspindel führt die Rückseite des Teils den Werkzeugen zur Bearbeitung zu. Auf diese Weise können sowohl die Vorder- als auch die Rückseite eines Werkstücks vollständig bearbeitet werden, ohne dass ein manueller Eingriff erforderlich ist. In Verbindung mit einem Stangenlader ermöglicht dies eine "Lights-out"-Fertigung, bei der die Maschine stundenlang unbeaufsichtigt laufen kann und Hunderte von perfekt gefertigten Teilen produziert.

| Merkmal | Funktion | Hauptvorteil für Ihr Projekt |

|---|---|---|

| Live-Tooling | Ermöglicht das Fräsen, Bohren und Gewindeschneiden auf einer Drehmaschine. | Macht sekundäre Fräsarbeiten überflüssig, spart Zeit und verbessert die Genauigkeit. |

| Unterspindel | Eine zweite Spindel, die die Rückseite des Werkstücks bearbeitet. | Ermöglicht eine komplette "done-in-one"-Bearbeitung, was die Handhabung reduziert und die Zykluszeit verbessert. |

| Y-Achse | Ermöglicht außermittige Bohr- und Fräsarbeiten. | Ermöglicht komplexere Geometrien und Merkmale ohne spezielle Vorrichtungen. |

| Stangenlader | Automatisches Laden von neuem Material in die Maschine. | Ermöglicht eine kontinuierliche, hochvolumige Produktion und einen unbeaufsichtigten Betrieb. |

Die richtige Ausrüstung ist der Eckpfeiler der CNC-Präzisionsdreherei. Unsere Investitionen in Spezialmaschinen wie Langdrehautomaten für kleine, komplizierte Teile und mehrachsige Drehzentren für komplexe "done-in-one"-Produktionen sind eine direkte Investition in den Erfolg Ihres Projekts. Merkmale wie angetriebene Werkzeuge und Gegenspindeln erweitern unsere Möglichkeiten, so dass wir die Vorlaufzeiten verkürzen, die Genauigkeit verbessern und hochwertige Komponenten liefern können. Dank dieses technologischen Vorsprungs können wir die Erwartungen unserer Partner stets erfüllen und übertreffen.

Bewährter Erfolg in Branchen, in denen viel auf dem Spiel steht.

Wenn Sie ein Produkt für eine Branche entwickeln, in der viel auf dem Spiel steht, reicht "gut genug" einfach nicht aus. Der Begriff "Präzision" bekommt eine viel schwerere Bedeutung, wenn ein Komponentenfehler kritische Folgen haben könnte. Das habe ich bei PTSMAKE aus erster Hand erfahren. Es geht nicht nur darum, eine Toleranz auf einer Zeichnung einzuhalten, sondern auch darum, die Umgebung, in der das Teil eingesetzt wird, und die besonderen Herausforderungen der Branche, in der es eingesetzt wird, zu verstehen. Echte Partnerschaft in der Fertigung entsteht durch nachweisliche Erfahrung in den Bereichen, in denen am meisten auf dem Spiel steht. Es geht darum, Vertrauen zu schaffen, indem wir zeigen, dass wir die schwierigsten Probleme bereits gelöst haben.

Luft- und Raumfahrt & Verteidigung: Wo Scheitern keine Option ist

In der Luft- und Raumfahrt zählt jedes Gramm und jedes Mikron. Die wichtigsten Herausforderungen, die wir lösen, sind eine extreme Gewichtsreduzierung ohne Beeinträchtigung der strukturellen Integrität und die Einhaltung unglaublicher Toleranzen für flugkritische Komponenten. Dies erfordert oft die Arbeit mit hochentwickelten Werkstoffen wie Titanlegierungen und Inconel, die bekanntermaßen schwer zu bearbeiten sind. Unser Fachwissen in Präzisions-CNC-Drehen ermöglicht es uns, komplexe Geometrien für Komponenten wie Turbinenschaufeln und Strukturbauteile zu erstellen und dabei die strengen AS9100-Normen zu erfüllen. Es ist eine Welt der Null-Fehler-Fertigung, in der vollständige Rückverfolgbarkeit kein Bonus ist, sondern eine Voraussetzung.

Medizinische Geräte: Präzision, die Leben rettet

Die Medizinprodukteindustrie erfordert eine einzigartige Kombination aus mikroskopischer Präzision und absoluter Materialreinheit. Wir arbeiten häufig mit biokompatiblen Materialien wie PEEK und 316L-Edelstahl für chirurgische Instrumente, Implantate und Komponenten von Diagnosegeräten. Die Herausforderung besteht hier nicht nur in den engen Toleranzen, sondern auch in der Gewährleistung einer perfekt glatten Oberfläche, um Kontaminationen zu vermeiden und die Sicherheit der Patienten zu gewährleisten. Jedes von uns gefertigte Teil wird mit einer umfassenden Dokumentation geliefert, die die von der FDA und der ISO 13485 geforderte vollständige Rückverfolgbarkeit des Materials gewährleistet. Es geht darum, Komponenten zu liefern, denen man das Wohl des Patienten anvertrauen kann.

| Schwerpunkt Industrie | Zentrale Herausforderung | Materialkenntnisse | Kernanforderung |

|---|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Leichtigkeit und Stärke | Titan, Aluminium-Legierungen, Inconel | Null-Fehler & vollständige Rückverfolgbarkeit |

| Medizinische Geräte | Biokompatibilität und Präzision | PEEK, Edelstahl 316L, Radel | Sterilität und Patientensicherheit |

Anders als in der Luft- und Raumfahrt oder in der Medizintechnik, wo es um Leben und Tod geht, stellen die Automobil- und Elektronikbranche ganz eigene, intensive Herausforderungen dar. Ein fehlerhaftes Triebwerksteil führt zwar vielleicht nicht zum Absturz eines Flugzeugs, kann aber den Ruf einer Marke in Bezug auf Zuverlässigkeit und Leistung schädigen. In ähnlicher Weise kann ein mikroskopisch kleiner Fehler in einem Steckverbinder ein komplexes Robotersystem unbrauchbar machen. Es ist dieses Verständnis für den Kontext - zu wissen, was für jede Anwendung wirklich wichtig ist -, das einen einfachen Teilelieferanten von einem echten Fertigungspartner unterscheidet. Bei PTSMAKE wenden wir dieselbe rigorose Denkweise auf jede Branche an und passen unsere Prozesse an die spezifischen Leistungs-, Größen- und Kostenziele an.

Automobilindustrie: Mehr Leistung und Zuverlässigkeit

Für unsere Kunden aus der Hochleistungsautomobilbranche stehen Haltbarkeit und Leistung im Vordergrund. Wir bearbeiten Komponenten für Motorsysteme, kundenspezifische Getriebe und Aufhängungssysteme, bei denen die Teile extremer Hitze, Druck und Vibration standhalten müssen. Die Herausforderung besteht in der Einhaltung enger Toleranzen bei gehärteten Stählen und speziellen Aluminiumlegierungen, die die Leistung verbessern. Durch Präzisions-CNC-Drehen stellen wir kundenspezifische Armaturen und Antriebskomponenten her, die perfekt passen und auch unter extremen Bedingungen einwandfrei funktionieren. Dabei geht es nicht nur darum, ein Teil nach Spezifikation zu fertigen, sondern auch darum, eine Komponente zu entwickeln, die dazu beiträgt, Rennen zu gewinnen und sich einen Ruf für grundsolide Zuverlässigkeit zu erwerben. Die innere Struktur des Materials, insbesondere seine Anisotropie5kann eine entscheidende Rolle für seine Leistung unter Stress spielen.

Elektronik und Robotik: Die Kompliziertheit der Miniaturisierung

Die Welt der Elektronik und Robotik ist ein Spiel mit Millimetern und Mikrometern. Die größte Herausforderung ist dabei die Miniaturisierung. Wir stellen winzige, komplizierte Komponenten wie Sensorgehäuse, Miniaturstecker und kundenspezifische Kühlkörper her. Diese Teile weisen oft komplexe Innengeometrien und ultrafeine Details auf, die für die Funktion unerlässlich sind. Auch die Materialauswahl ist von entscheidender Bedeutung, wobei häufig Aluminium zur Wärmeableitung oder spezielle Polymere zur Isolierung verwendet werden. Unsere Verfahren sind so optimiert, dass diese winzigen Teile mit perfekter Wiederholgenauigkeit hergestellt werden können. So wird sichergestellt, dass jedes Sensorgehäuse oder jeder Steckverbinder genau wie vorgesehen funktioniert, was für die Zuverlässigkeit komplexer automatisierter Systeme von entscheidender Bedeutung ist.

| Schwerpunkt Industrie | Zentrale Herausforderung | Materialkenntnisse | Kernanforderung |

|---|---|---|---|

| Automobilindustrie | Langlebigkeit und Leistung | Gehärtete Stähle, Aluminium 7075 | Stress- und Hitzebeständigkeit |

| Elektronik & Robotik | Miniaturisierung und Komplexität | Aluminium 6061, PEEK, Delrin | Reproduzierbarkeit und Präzision |

Fachwissen in bestimmten Branchen ist von entscheidender Bedeutung, aber was ermöglicht es uns, in so unterschiedlichen Bereichen konsistente Ergebnisse zu erzielen? Das liegt an einer Kernphilosophie, die auf Prozesskontrolle und proaktiver Zusammenarbeit beruht. Es reicht nicht aus, einfach eine CAD-Datei zu nehmen und auf "Start" zu drücken. In der anspruchsvollen Fertigung entscheidet sich der Erfolg, lange bevor der erste Span geschnitten wird. Es beginnt mit einem tiefen Eintauchen in das Design selbst, wobei wir mit unseren Kunden zusammenarbeiten, um sicherzustellen, dass das Teil nicht nur für seine Endanwendung, sondern auch für die Herstellbarkeit optimiert ist. Dieser Ansatz hilft, kostspielige Verzögerungen zu vermeiden, und stellt sicher, dass das endgültige Bauteil so robust und kosteneffizient wie möglich ist.

Der verbindende Faktor: Ein Engagement für den Prozess

Dieses Engagement ist der rote Faden, der unsere Arbeit in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Robotik verbindet. Es ist ein System, nicht ein Vorschlag. Wir haben unseren Ruf auf der Grundlage einer strengen Qualitätskontrolle aufgebaut, die in jede Phase des Produktionsprozesses eingebettet ist.

Vom Entwurf bis zur Lieferung: Unser Qualitätsrahmen

Dieser Rahmen besteht nicht nur aus einer Reihe von Kontrollen, sondern aus einer Denkweise. Wir glauben, dass durch die Kontrolle des Prozesses auch die Ergebnisse folgen werden. In der Phase der kollaborativen Entwurfsprüfung (DFM) könnten wir beispielsweise eine geringfügige Änderung an einem Verrundungsradius vorschlagen, die sich nicht auf die Funktion auswirkt, aber die Standzeit des Werkzeugs und die Oberflächengüte während der Fertigung deutlich verbessert. Präzisions-CNC-Drehen Prozess. Dieses Wissen stammt aus jahrelanger Erfahrung und ist etwas, das unsere Kunden sehr zu schätzen wissen. Es verwandelt die Beziehung von einer einfachen Transaktion in eine echte Partnerschaft, in der wir vom ersten Tag an in den Erfolg ihres Projekts investiert sind.

| Prozessphase | Aktionspunkt | Kundenvorteil |

|---|---|---|

| 1. Entwurfsprüfung (DFM) | Zusammenarbeit bei der Designoptimierung | Geringere Kosten und bessere Qualität |

| 2. Überprüfung des Materials | Alle Rohstoffe zertifizieren und prüfen | Garantierte Leistung und Konformität |

| 3. In-Prozess-Inspektion | Kontinuierliche Überwachung mit CMM-Tastern | Verhindert Abweichungen, bevor sie entstehen |

| 4. Endgültige Qualitätskontrolle | Vollständiger Maßbericht und Sichtprüfung | Vertrauen in jedes gelieferte Teil |

Der Erfolg in anspruchsvollen Branchen wie Luft- und Raumfahrt, Medizintechnik, Automobilbau und Elektronik ist kein Zufall. Er ist das direkte Ergebnis des Verständnisses der spezifischen Herausforderungen jedes Sektors, von Leichtbau und Biokompatibilität bis hin zu Leistung und Miniaturisierung. Dieses spezialisierte Fachwissen basiert auf einem universellen Fundament aus proaktiver Zusammenarbeit, sorgfältiger Materialwissenschaft und einem unerschütterlichen Engagement für die Prozesskontrolle. Diese Kombination gewährleistet, dass jedes von uns gelieferte Bauteil für seine kritische Rolle bereit ist, unabhängig davon, in welcher Branche es eingesetzt wird.

Fallstudien: Von komplexem Design zu fehlerfreien Drehteilen.

Theorie ist eine Sache, aber was man sieht, glaubt man. In der Welt des CNC-Präzisionsdrehens können technische Spezifikationen auf einer Website nur sehr wenig aussagen. Der wahre Test eines Fertigungspartners liegt in seiner Fähigkeit, reale Herausforderungen zu meistern - komplexe Geometrien, anspruchsvolle Werkstoffe und unvorstellbar enge Toleranzen, die den modernen Maschinenbau ausmachen. Wie schafft es ein Team, von einer komplexen CAD-Datei zu einem perfekt gefertigten Bauteil zu gelangen? Es geht um mehr als nur um die neueste Ausrüstung; es geht um die Problemlösung, die in der Werkstatt stattfindet. Diese Fallstudien aus unserer Arbeit bei PTSMAKE sollen den Vorhang lüften und Ihnen genau zeigen, wie wir komplizierte Entwürfe in greifbare, makellose Teile umsetzen. Wir gehen auf die spezifischen Herausforderungen ein, mit denen unsere Kunden konfrontiert waren, auf die Lösungen, die wir entwickelt haben, und auf die quantifizierbaren Ergebnisse, die für ihre Projekte den Unterschied ausgemacht haben. Hier trifft Präzision auf Praxis.

Verriegelungsmechanismus für die Luft- und Raumfahrt aus Inconel 718

Die Herausforderung

Ein Kunde aus der Luft- und Raumfahrtbranche benötigte eine wichtige Verriegelungskomponente für ein Satellitenausfahrsystem. Das Teil wurde aus Inconel 718 gefertigt, einer bekanntermaßen schwer zu bearbeitenden Superlegierung. Die Konstruktion wies tiefe, sich überschneidende Innenbohrungen auf und erforderte eine Positionstoleranz von ±0,005 mm zwischen wichtigen Merkmalen. Die größte Herausforderung war nicht nur die Einhaltung der Toleranz, sondern auch die Vermeidung von Materialspannungen und die Sicherstellung von Oberflächenfehlern, da jedes Versagen in der Umlaufbahn katastrophal wäre.

Unsere Lösung

Wir sind an dieses Projekt mit einer vielschichtigen Strategie herangegangen. Das Teil wurde auf einem unserer mehrachsigen CNC-Drehzentren bearbeitet, was es uns ermöglichte, die meisten Arbeitsgänge in einer einzigen Aufspannung durchzuführen und so die Toleranzüberlagerung zu minimieren. Wir setzten spezielle keramikbeschichtete Hartmetallwerkzeuge ein, die speziell für Inconel entwickelt wurden, und kombinierten sie mit einem Hochdruck-Kühlsystem, um die beim Schneiden entstehende extreme Hitze zu bewältigen. Unsere Ingenieure programmierten sehr spezifische Werkzeugwege, um scharfe Richtungsänderungen zu vermeiden, die das Material belasten könnten. Jedes einzelne Teil wurde einer prozessbegleitenden CMM-Prüfung und einer abschließenden, strengen CMM-Prüfung unterzogen.

Das Ergebnis

Wir lieferten erfolgreich die gesamte Charge von Komponenten, von denen 100% die geforderten Spezifikationen erfüllten oder übertrafen. Unsere Prozesskontrolle führte zu einer endgültigen Positionstoleranz, die konstant innerhalb von ±0,003 mm gehalten wurde. Der Kunde konnte mit seinem Montageplan früher als geplant fortfahren und trug so zu einer erfolgreichen Systemeinführung bei.

Die Technik hinter der Lösung: Mehr als nur Maschinen

Der Erfolg dieser Projekte beruht nicht nur auf dem Drücken eines Knopfes an einer modernen Maschine. Er entstand aus einem tiefgreifenden Verständnis der Werkstoffkunde und der Bearbeitungsdynamik. Echtes CNC-Präzisionsdrehen erfordert einen Ansatz, bei dem die Technik im Vordergrund steht und jede Entscheidung - von der Werkzeugauswahl bis zur Programmierung - wohlüberlegt und fundiert ist. Es ist die Kombination aus Erfahrung und Technologie, die einen potenziellen Fertigungsalptraum in eine wiederholbare Erfolgsgeschichte verwandelt. Bei PTSMAKE steht diese technische Denkweise im Mittelpunkt unserer Arbeitsweise, die sicherstellt, dass wir nicht nur Teile herstellen, sondern grundlegende Fertigungsprobleme für unsere Partner lösen. Dieser Prozess beinhaltet eine sorgfältige Analyse des Materialverhaltens unter der Belastung der Bearbeitung und die Planung jedes Schrittes, um das Ergebnis mit vorhersehbarer Genauigkeit zu kontrollieren.

Navigieren durch Materialherausforderungen: Der Fall Inconel

Die Bearbeitung eines Werkstoffs wie Inconel 718 ist ein klassisches Beispiel dafür, wie wichtig Erfahrung ist. Diese Legierung ist für ihre unglaubliche Festigkeit bei hohen Temperaturen bekannt, aber dieselbe Eigenschaft macht sie unglaublich schwer zu bearbeiten. Sie neigt zu schweren Arbeitsverhärtung6Das bedeutet, dass die Oberflächenschicht allein durch das Schneiden härter und schwieriger zu bearbeiten ist. Ein Standardansatz würde zu schnellem Werkzeugverschleiß, schlechter Oberflächengüte und einem Verlust an Maßhaltigkeit führen. Unsere Lösung bestand in der Verwendung bestimmter Schnittgeschwindigkeiten und Vorschübe, die auf unseren internen Testdaten basierten, um unter dem Schwellenwert zu bleiben, der eine signifikante Aufhärtung verursacht. Die Steifigkeit unseres CNC-Drehzentrums war ebenfalls von entscheidender Bedeutung, da sich jede Vibration verstärken würde, was zu Werkzeugrattern und einem beeinträchtigten Teil führen würde.

Von eins bis zehntausend: Sicherstellung der Konsistenz im Volumen

Die Herausforderungen eines Großserienprojekts wie der Einspritzdüse für Kraftfahrzeuge sind völlig anders. Hier verlagert sich das Hauptziel von der Herstellung eines perfekten Teils auf die Herstellung Tausender identischer perfekter Teile. Der Schlüssel dazu ist Wiederholbarkeit. Unsere Lösung basierte auf einer Drehmaschine vom Typ Swiss, einer idealen Plattform für die Großserienproduktion kleiner, komplexer Teile. Aber die Maschine ist nur ein Teil der Gleichung. Der Prozess, den wir um sie herum aufgebaut haben, mit automatischer In-Prozess-Messung und statistischer Prozesskontrolle (SPC), war das, was Konsistenz garantierte. Durch die kontinuierliche Überwachung kritischer Abmessungen und die Vornahme von Mikroanpassungen in Echtzeit konnten wir Abweichungen verhindern, bevor sie überhaupt auftraten, und sicherstellen, dass jedes Teil, das vom Band lief, ein perfekter Klon des ersten war.

| Merkmal | Schwerpunkt Prototyping | Schwerpunkt Großserienproduktion |

|---|---|---|

| Primäre Zielsetzung | Validierung von Design und Funktion | Kosteneffizienz und Wiederholbarkeit |

| Werkzeugbau | Standard oder semi-custom | Hochgradig optimierte, kundenspezifische Werkzeuge |

| Prozesskontrolle | Manuelle Prüfung, CMM | Automatisierte Prüfung, SPC |

| Zykluszeit | Sekundäres Anliegen | Von entscheidender Bedeutung für die Kosten |

Das Partnerschaftsprinzip: Wie Zusammenarbeit zu Ergebnissen führt

Ein erfolgreiches Ergebnis beim CNC-Präzisionsdrehen ist selten eine Einbahnstraße. Die besten Ergebnisse entstehen in einer partnerschaftlichen Zusammenarbeit zwischen dem Kunden und dem Hersteller. Wir sehen unsere Rolle nicht nur als Zulieferer, sondern als eine Erweiterung Ihres Entwicklungsteams. Das bedeutet, dass wir uns frühzeitig einbringen, die richtigen Fragen stellen und unser Fertigungs-Know-how zur Verfügung stellen, um das Design zu optimieren, bevor ein einziger Chip geschnitten wird. Bei diesem proaktiven Ansatz, der oft als Design for Manufacturability (DFM) bezeichnet wird, geht es darum, potenzielle Produktionsprobleme bereits in der Entwurfsphase zu erkennen und zu lösen, wo Änderungen am einfachsten und kostengünstigsten sind. Es ist dieser Geist der Zusammenarbeit, der ein gutes Teil in ein großartiges verwandelt und eine einfache Transaktion in eine langfristige, vertrauensvolle Beziehung.

Gehäuse für medizinische Geräte aus Titan Grad 5

Die Herausforderung

Ein Medizintechnikunternehmen trat mit einem Entwurf für ein dünnwandiges Gehäuse für ein implantierbares Gerät aus Titan Grade 5 an uns heran. Das Design war elegant, aber es stellte erhebliche Fertigungshürden dar. Es wies scharfe Innenecken und eine ungleichmäßige Wandstärke auf, was ein hohes Risiko von Teileverformungen mit sich brachte und dazu führte, dass die erforderliche Toleranz von ±0,003 mm beim Drehen nicht eingehalten werden konnte.

Unsere Lösung

Anstatt einfach ein Angebot für das schwierige Design abzugeben, leiteten wir eine DFM-Prüfung mit dem Ingenieurteam des Unternehmens ein. Wir schlugen vor, die inneren Ecken mit winzigen Radien zu versehen, um die Spannungskonzentration und den Werkzeugdruck zu verringern. Wir arbeiteten auch an der Rationalisierung der Wandstärke, um eine stabilere Struktur für die Bearbeitung zu schaffen. Nachdem das Design optimiert war, setzten wir eine 9-achsige Schweizer Drehmaschine mit einem Hochdruck-Kühlsystem und speziellen angetriebenen Werkzeugen ein, um das Bauteil zu bearbeiten. Der DFM-Prozess war hier der wahre Schlüssel zum Erfolg.

Das Ergebnis

Das neu gestaltete Teil war nicht nur innerhalb der Toleranzen herstellbar, sondern aufgrund der verbesserten Geometrie auch inhärent stärker. Wir erreichten eine Teilekonformität von 100%, und die interne Analyse unseres Kunden ergab, dass das DFM-Verfahren ihm geschätzte 20% der endgültigen Teilekosten ersparte, da keine komplexeren Werkzeuge und langsamere Zykluszeiten erforderlich waren. Noch wichtiger ist jedoch, dass dadurch wochenlange Produktionsverzögerungen vermieden werden konnten.

| Unser Beitrag | Auswirkungen auf das Geschäft des Kunden |

|---|---|

| DFM-Rückmeldung | Niedrigere Teilekosten, schnellere Markteinführung |

| Gleichbleibende Qualität | Weniger Montageausfälle |

| Pünktliche Lieferung | Vorhersehbare Projektzeitpläne |

| Proaktive Kommunikation | Geringerer Verwaltungsaufwand |

Diese Fallstudien verdeutlichen ein zentrales Prinzip: Der Erfolg beim CNC-Präzisionsdrehen beruht auf mehr als nur fortschrittlichen Maschinen. Er ist das Ergebnis von fundiertem technischem Fachwissen, proaktiver Zusammenarbeit und einem unerbittlichen Fokus auf die Lösung der zentralen Herausforderungen des Kunden. Durch die Integration von Design for Manufacturability und strenger Prozesskontrolle gehen wir über die bloße Herstellung von Teilen hinaus und liefern einen greifbaren Wert, der sich auf die Projekte, die Zeitpläne und den Gewinn unserer Kunden auswirkt. Dies ist der Standard der Partnerschaft, den wir bei PTSMAKE anstreben.

Ecke für Konstrukteure: DFM für Präzisionsdreharbeiten.

Als Konstrukteur liegt Ihr Hauptaugenmerk auf der Entwicklung innovativer Lösungen, die komplexe Probleme lösen. Sie arbeiten jedes Detail in Ihrem CAD-Modell akribisch aus und stellen sicher, dass es alle funktionalen Anforderungen erfüllt. Doch was passiert, wenn das perfekte Design auf die Realität in der Fertigung trifft? Hier wird Design for Manufacturability (DFM) zu Ihrem stärksten Verbündeten, insbesondere in der Welt der Präzisions-CNC-Drehen. Beim DFM geht es nicht darum, Ihre Vision zu gefährden, sondern sie für eine effiziente, kostengünstige und wiederholbare Produktion zu optimieren. Es ist die Brücke zwischen einem brillanten Konzept und einem greifbaren, qualitativ hochwertigen Teil, das pünktlich und innerhalb des Budgets eintrifft. Die Vernachlässigung von DFM-Prinzipien kann zu unerwarteten Kostensteigerungen, Produktionsverzögerungen und Teilen führen, die kritische Spezifikationen nicht erfüllen. Eine einfache Anpassung, wie z. B. das Ändern einer scharfen Innenecke in einen Radius, der für ein Standardschneidwerkzeug geeignet ist, kann den Unterschied zwischen einer Zykluszeit von 10 Minuten und einer von 30 Minuten ausmachen.

Bei PTSMAKE betrachten wir DFM als einen gemeinschaftlichen Prozess. Wir arbeiten mit Ingenieuren wie Ihnen zusammen, um Entwürfe zu verfeinern, bevor auch nur ein einziger Chip aus Metall geschnitten wird. In diesem Abschnitt finden Sie praktische, umsetzbare Ratschläge, die auf jahrelanger praktischer Erfahrung beruhen. Wir werden drei kritische Bereiche untersuchen: wie man enge Toleranzen optimiert, ohne das Budget zu sprengen, bewährte Verfahren für die Konstruktion von Innen- und Außengewinden, um häufige Fallstricke zu vermeiden, und wie man eine strategische Materialauswahl trifft, die Funktion, Kosten und Bearbeitbarkeit in Einklang bringt. Betrachten Sie dies als einen Blick in die Gedankenwelt eines Zerspanungsmechanikers, der Ihnen die Erkenntnisse vermittelt, mit denen Sie Ihr nächstes Präzisionsdrehteil von Anfang an zu einer Erfolgsgeschichte in der Fertigung machen können.

Das Streben nach Präzision ist das Herzstück der Technik, aber Toleranzen, die enger sind als nötig, sind eine häufige Ursache für überhöhte Kosten beim CNC-Drehen. Jeder zusätzliche Dezimalpunkt in einer Toleranzangabe kann sich exponentiell auf die Bearbeitungszeit, den Werkzeugbedarf und die Prüfverfahren auswirken. Der Schlüssel liegt darin, enge Toleranzen nur dort festzulegen, wo sie funktionskritisch sind.

Optimieren für enge Toleranzen

Das Erreichen einer hohen Präzision ist ein Tanz zwischen der Absicht des Designs, den Eigenschaften des Materials und den Möglichkeiten der Maschine. Ihre Konstruktionsentscheidungen spielen eine große Rolle dabei, wie leicht und konstant wir eine enge Toleranz einhalten können.

Feature Design und seine Auswirkungen

Berücksichtigen Sie die Geometrie Ihres Teils. Lange, schlanke Komponenten sind anfälliger für Durchbiegung und Vibrationen während der Bearbeitung, was die Einhaltung einheitlicher Durchmesser und Geradheit erschwert. Ein höheres Verhältnis von Länge zu Durchmesser erfordert oft zusätzliche Unterstützung, wie z. B. einen Reitstock, und niedrigere Schnittgeschwindigkeiten, was die Zykluszeit erhöht. Ebenso erfordern tiefe Nuten oder Bohrungen mit kleinen Durchmessern spezielle Werkzeuge mit großer Reichweite, die weniger steif und anfälliger für Brüche sind. Das Hinzufügen eines kleinen Radius an Innenecken ist eine der effektivsten DFM-Anpassungen. Eine scharfe Innenecke kann nicht durch ein rotierendes Werkzeug erzeugt werden; sie erfordert einen sekundären Prozess wie das Erodieren, was die Kosten erheblich erhöht. Wenn Sie mit einem Radius konstruieren, der etwas größer ist als der Eckenradius des Standardwerkzeugs, ermöglichen Sie eine schnellere und stabilere Bearbeitung. Dieser Ansatz senkt nicht nur die Kosten, sondern verbessert auch die strukturelle Integrität des Teils, da Spannungskonzentrationen minimiert werden - ein entscheidender Faktor für die Zuverlässigkeit des fertigen Bauteils. Dieses inhärente Materialverhalten kann beeinflussen, wie es auf die Beanspruchungen bei der Bearbeitung reagiert, was sich auf die endgültigen Abmessungen eines Teils auswirkt.

Materialauswahl und -stabilität

Der von Ihnen gewählte Werkstoff ist ebenso wichtig wie die Geometrie. Verschiedene Materialien verhalten sich unter der Belastung und Hitze des Schneidprozesses unterschiedlich. Weichere Werkstoffe wie Aluminium 6061 sind im Allgemeinen leicht zu bearbeiten, aber ihre thermische Ausdehnung kann die Einhaltung extrem enger Toleranzen zu einer Herausforderung machen, wenn keine klimatisierte Umgebung vorhanden ist. Härtere Werkstoffe wie Edelstahl 316 sind stabiler, erfordern jedoch niedrigere Schnittgeschwindigkeiten und verursachen einen höheren Werkzeugverschleiß. Bei unserer Arbeit mit Kunden haben wir festgestellt, dass das Verständnis der Materialeigenschaften Anisotropie7 kann der Schlüssel für Teile sein, die extreme Präzision erfordern.

| Material | Bewertung der Zerspanbarkeit (im Vergleich zu 1212 Stahl) | Thermische Stabilität | Wichtige Überlegung für das Drehen |

|---|---|---|---|

| Aluminium 6061-T6 | 90% | Mäßig | Kann "gummiartig" sein; eine gute Oberflächengüte ist erreichbar. |

| Rostfreier Stahl 304 | 45% | Hoch | Die Arbeit ist hart; sie erfordert einen festen Aufbau und scharfe Werkzeuge. |

| PEEK | 55% | Sehr hoch | Abrasiv und erfordert spezielle Werkzeuge; geringe Wärmeleitfähigkeit. |

| Delrin (Acetal) | 80% | Gut | Hervorragend geeignet für enge Toleranzen, kann aber bei dünnen Wänden spröde sein. |

Diese Tabelle zeigt, dass die Bearbeitbarkeit nicht der einzige Faktor ist. Die Stabilität eines Materials und seine Neigung zur Kaltverfestigung sind entscheidende Faktoren bei der Planung einer erfolgreichen Präzisions-CNC-Drehen Prozess.

Neben den Toleranzen sind die Konstruktion von Gewinden und die Auswahl von Werkstoffen zwei Bereiche, in denen ein durchdachtes DFM erhebliche Vorteile sowohl für die Leistung des Teils als auch für die Gesamtkosten des Projekts bringen kann. Diese Elemente sind miteinander verknüpft und sollten in den frühen Phasen des Konstruktionsprozesses gemeinsam betrachtet werden.

Entwerfen von Innen- und Außengewinden

Gewinde scheinen einfach zu sein, aber sie sind eine häufige Quelle für Fertigungsprobleme. Der häufigste Fehler, den wir beobachten, ist die Angabe von nicht genormten Gewindesteigungen oder Sondergrößen. Dies ist zwar manchmal notwendig, erfordert aber die Herstellung von Spezialwerkzeugen, was die Vorlaufzeit und die Kosten des Projekts erheblich erhöht. Wann immer möglich, sollten Sie sich an Standardgewindesysteme wie UNC (Unified National Coarse) oder UNF (Unified National Fine) halten.

Häufige Fallstricke beim Einfädeln und Lösungen

Ein weiteres wichtiges Detail ist der ausreichende Freiraum für das Gewindewerkzeug. Bei Außengewinden ist darauf zu achten, dass an der Schulter, an der das Gewinde endet, ein Hinterschnitt oder eine Entlastungsrille vorhanden ist. So kann das Werkzeug den Schnitt sauber beenden, ohne an der Schulter anzustoßen. Bei Innengewinden, insbesondere bei Sacklöchern, ist es wichtig, die Bohrung tiefer als die erforderliche Gewindelänge auszulegen. Dieses "Gewinderelief" bietet Platz für die Ansammlung von Spänen und ermöglicht es dem Gewindebohrer oder dem Gewindeschneidwerkzeug, das endgültige Gewinde zu fertigen, ohne den Boden zu erreichen. Wird dies nicht berücksichtigt, kann dies zu Werkzeugbruch, beschädigten Teilen und kostspieligen Nacharbeiten führen.

| Häufiger Irrtum | Konsequenz | DFM-Lösung |

|---|---|---|

| Einfädeln an einer Schulter | Werkzeugabsturz, unvollständiger letzter Faden. | Fügen Sie eine Entlastungsrille oder einen Hinterschnitt hinzu. |

| Einfädeln in den Grund eines Sacklochs | Werkzeugbruch, Spandichtungen, schwache Gewinde. | Bohren Sie das Loch tiefer als die erforderliche Gewindelänge. |

| Angabe von nicht genormten Gewindegrößen | Erfordert kundenspezifische, teure Werkzeuge. | Verwenden Sie standardmäßige UNC/UNF/metrische Gewindegrößen. |

| Unvollständige Gewindekennzeichnungen | Mehrdeutigkeit, Potenzial für falsche Teile. | Geben Sie Gewindetyp, Größe, Steigung und Klasse an (z. B. 1/4"-20 UNC-2B). |

Materialauswahl nach Funktion und Kosten

Die Wahl des richtigen Materials ist ein Balanceakt. Sie brauchen ein Material, das die funktionalen Anforderungen des Teils erfüllt - Festigkeit, chemische Beständigkeit, Temperaturtoleranz -, aber Sie müssen auch die Auswirkungen auf den Fertigungsprozess berücksichtigen. Die Kosten für das Rohmaterial sind nur ein Teil der Gleichung; seine Bearbeitbarkeit ist ebenso wichtig. Ein schwer zu bearbeitendes Material führt zu längeren Zykluszeiten, erhöhtem Werkzeugverschleiß und höheren Endkosten, selbst wenn das Rohmaterial selbst preiswert ist. Titan zum Beispiel ist eine ausgezeichnete Wahl für hochfeste, leichte Anwendungen, aber seine schlechte Wärmeleitfähigkeit und die Tendenz zur Kaltverfestigung machen es zu einem der schwierigsten Werkstoffe, was die Bearbeitungskosten in die Höhe treibt. Im Gegensatz dazu könnte eine frei zerspanbare Messinglegierung eine ausreichende Leistung für eine andere Anwendung zu einem Bruchteil der gesamten Herstellungskosten bieten. Unsere Ingenieure bei PTSMAKE können Ihnen bei diesen Abwägungen behilflich sein und oft alternative Werkstoffe vorschlagen, die die von Ihnen benötigte Leistung ohne die hohen Bearbeitungskosten bieten.

Indem Sie sich auf diese praktischen DFM-Prinzipien für Toleranzen, Gewinde und Materialien konzentrieren, können Sie den Übergang von der Konstruktion zur Produktion erheblich rationalisieren. Dieser proaktive Ansatz spart nicht nur Zeit und Geld, sondern fördert auch eine stärkere Partnerschaft zwischen Ihnen und Ihrem Fertigungspartner.

Effektives Design for Manufacturability beim CNC-Präzisionsdrehen beruht auf einigen Grundprinzipien. Dazu gehört, dass enge Toleranzen nur dort spezifiziert werden, wo sie funktional notwendig sind, da sich Materialauswahl und geometrische Merkmale direkt auf die Erreichbarkeit auswirken. Durch die Standardisierung von Gewinden und die Bereitstellung eines angemessenen Werkzeugspiels lassen sich kostspielige Sonderanfertigungen und Nacharbeiten vermeiden. Schließlich muss bei der Auswahl der Werkstoffe ein Gleichgewicht zwischen den funktionalen Anforderungen und ihrer Bearbeitbarkeit gefunden werden, um sowohl die Leistung als auch die Kosten zu optimieren. Diese Überlegungen führen dazu, dass ein guter Entwurf zu einem erfolgreich hergestellten Teil wird.

Umfassende Optionen für die Oberflächenveredelung und Nachbearbeitung.

Ein perfekt bearbeitetes Teil ist nur die halbe Miete. Auf dem Weg von einem rohen Metallblock zu einem fertigen, funktionalen Bauteil sind oft kritische Nachbearbeitungsschritte erforderlich. Dabei handelt es sich nicht nur um kosmetische Nacharbeiten, sondern sie sind für die Leistung, Haltbarkeit und Ästhetik des Teils von entscheidender Bedeutung. Stellen Sie sich das so vor: Das Präzisions-CNC-Drehverfahren schafft die Form, aber die Oberflächenbearbeitung verleiht dem Teil seine Panzerung und Identität. Sie schützt ein Bauteil vor Korrosion in einer rauen Umgebung, verringert die Reibung in einer sich bewegenden Baugruppe oder bereitet es auf das endgültige Branding vor. Für Ingenieure und Beschaffungsmanager kann es ein logistischer Albtraum sein, mehrere Lieferanten für die Bearbeitung, Endbearbeitung und Montage zu verwalten, was das Risiko von Verzögerungen, Missverständnissen und uneinheitlicher Qualität mit sich bringt. Aus diesem Grund ist ein One-Stop-Shop-Ansatz so wertvoll. Bei PTSMAKE integrieren wir diese Dienstleistungen, um einen nahtlosen Arbeitsablauf zu gewährleisten, der sicherstellt, dass das Teil, das unser Werk verlässt, wirklich vollständig und bereit für seine Anwendung ist. Durch die Kontrolle des gesamten Prozesses können wir die engen Toleranzen und Qualitätsstandards einhalten, die in der ersten Bearbeitungsphase festgelegt wurden. Dieser ganzheitliche Ansatz vereinfacht Ihre Lieferkette und garantiert ein besseres Endprodukt.

Schützende und ästhetische Veredelungen

Diese Behandlungen sollen das Teil vor Umwelteinflüssen schützen und gleichzeitig seine optische Attraktivität erhöhen. Das richtige Finish hängt ganz von der Anwendung, dem Material und dem gewünschten Ergebnis ab.

Eloxieren (Typ II & III)

Vor allem bei Aluminium wird durch das Eloxieren eine harte, korrosionsbeständige Oxidschicht auf der Oberfläche erzeugt.

- Typ II Eloxierung: Dies ist die Standard- oder "dekorative" Eloxierung. Sie bietet eine gute Korrosionsbeständigkeit und kann in verschiedenen Farben eingefärbt werden, was sie ideal für Konsumgüter und architektonische Komponenten macht. Sie entspricht der Norm MIL-A-8625 Typ II.

- Typ III Eloxierung (Hartbeschichtung): Durch dieses Verfahren entsteht eine viel dickere, dichtere und härtere Schicht, die eine hervorragende Verschleiß- und Abriebfestigkeit bietet. Es wird häufig für Hochleistungsanwendungen in der Luft- und Raumfahrt- sowie in der Automobilindustrie verwendet, wo Langlebigkeit an erster Stelle steht. Es erfüllt die Anforderungen der Norm MIL-A-8625 Typ III.

Beschichtung

Beim Galvanisieren wird eine dünne Schicht eines anderen Metalls auf die Oberfläche des Werkstücks aufgebracht, um ihm bestimmte Eigenschaften zu verleihen.

| Ausführung Typ | Hauptnutzen | Allgemeine Materialien | Typische Anwendung |

|---|---|---|---|

| Vernickeln | Korrosions-/Verschleißfestigkeit, Schmierfähigkeit | Stahl, Messing, Aluminium | Hydraulische Armaturen, Elektronik |

| Verchromen | Härte, Reinigungsfreundlichkeit, Ästhetik | Stahl, Aluminium, Kunststoff | Fahrzeugverkleidung, Werkzeuge |

| Verzinkung | Ausgezeichnete Korrosionsbeständigkeit (opferfähig) | Stahl, Eisen | Befestigungselemente, Hardware, Halterungen |

Leistungssteigernde Behandlungen

Neben dem Aussehen und dem grundlegenden Schutz verändern einige Behandlungen die Materialeigenschaften eines Teils grundlegend, um anspruchsvolle Leistungskriterien zu erfüllen. Diese Verfahren werden oft schon in der ersten Entwurfsphase festgelegt, da sie die beim CNC-Präzisionsdrehen erzielten Abmessungen beeinflussen können. Ein erfahrener Fertigungspartner plant diese Änderungen von Anfang an mit ein. Wenn ein Teil beispielsweise eine Wärmebehandlung erfordert, müssen wir es möglicherweise mit leicht abweichenden Vorbehandlungsmaßen bearbeiten, um eine eventuelle Materialausdehnung oder -kontraktion zu berücksichtigen. Diese Voraussicht ist entscheidend für die Einhaltung der endgültigen Toleranzanforderungen. Das Ignorieren dieser Effekte kann zu Teilen führen, die außerhalb der Spezifikation liegen und kostspielige Nacharbeit oder Ausschuss verursachen. Hier ist unsere Erfahrung im Management des gesamten Produktionszyklus von großem Vorteil. Wir wissen, wie sich jeder Schritt auf den nächsten auswirkt und stellen sicher, dass das endgültige Teil genau so ist, wie der Ingenieur es sich vorgestellt hat.

Wärmebehandlung

Dabei wird durch kontrolliertes Erhitzen und Abkühlen die Mikrostruktur eines Metalls verändert. Zu den gängigen Verfahren gehören:

- Härtung: Erhöht die Festigkeit und Verschleißfestigkeit.

- Glühen: Erweicht das Metall, so dass es sich leichter bearbeiten oder formen lässt.

- Stressabbau: Reduziert die durch die Bearbeitung verursachten inneren Spannungen.

Passivierung

Ein chemisches Verfahren für rostfreien Stahl und andere Legierungen, das freies Eisen von der Oberfläche entfernt und eine passive, nicht reaktive Schicht bildet. Dadurch wird die Korrosionsbeständigkeit erheblich verbessert, ohne dass die Abmessungen des Teils verändert werden. Es ist eine Standardanforderung für medizinische und lebensmitteltaugliche Anwendungen und wird oft nach Spezifikationen wie ASTM A967 durchgeführt. Diese Behandlung ist besonders wirksam bei Teilen aus austenitisch8 Rostfreie Stahlsorten.

Elektropolieren

Bei diesem elektrochemischen Verfahren, das oft als Umkehrplattieren bezeichnet wird, wird eine mikroskopisch kleine Materialschicht von der Oberfläche entfernt. Das Ergebnis ist eine glänzende, glatte und ultra-saubere Oberfläche. Es entgratet, verbessert die Korrosionsbeständigkeit und verringert die Oberflächenreibung, was es ideal für medizinische Implantate, pharmazeutische Geräte und Halbleiterkomponenten macht.

| Behandlung | Primäre Funktion | Hauptvorteil | Änderung der Dimensionen |

|---|---|---|---|

| Wärmebehandlung | Änderung der Mikrostruktur | Erhöhte Härte/Weichheit | Potenzial für leichte Veränderungen |

| Passivierung | Oberflächenverunreinigungen entfernen | Verbesserte Korrosionsbeständigkeit | Keine |

| Elektropolieren | Glatte und saubere Oberfläche | Geringere Reibung, verbesserte Hygiene | Geringfügiger Materialabtrag |

Markierungs- und Montagedienstleistungen

Die letzten Schritte des Herstellungsprozesses umfassen die Vorbereitung der Teile für die Identifizierung und Integration in ein größeres Produkt. Durch die Konsolidierung dieser Dienstleistungen mit Ihrem Bearbeitungspartner entfallen zusätzlicher Versand, Handhabung und Koordination, die häufig zu Verzögerungen und potenziellen Schäden führen. Wenn Teile zwischen verschiedenen Lieferanten hin- und hergeschickt werden, wird die Verwahrkette unterbrochen, und die Verantwortlichkeit für die Qualität kann verschwimmen. Bei unseren früheren Projekten bei PTSMAKE haben wir erlebt, dass Kunden ihre Endmontagezeiten erheblich verkürzen konnten, indem sie uns die Abwicklung von Unterbaugruppen überließen. Anstatt beispielsweise zehn einzelne Komponenten an einen Kunden zu versenden, die dieser zusammenbauen muss, liefern wir eine einzige, vormontierte und qualitätsgeprüfte Einheit. Das spart nicht nur wertvolle Zeit und Arbeit, sondern reduziert auch die Komplexität der Bestandsverwaltung. Dadurch wird die Beziehung von einem einfachen Teilelieferanten zu einem echten Fertigungspartner, der in die Effizienz Ihrer gesamten Produktionslinie investiert.

Lasergravur

Bei diesem Verfahren wird ein fokussierter Laserstrahl verwendet, um die Oberfläche eines Teils dauerhaft zu markieren. Es ist ideal zum Hinzufügen:

- Teilenummern

- Seriennummern

- Logos und Branding

- QR-Codes oder Barcodes für die Rückverfolgbarkeit

Das Laserätzen ist unglaublich präzise und fügt kein Fremdmaterial hinzu und verursacht keine nennenswerte Oberflächenbelastung, was es zu einer sauberen und dauerhaften Identifizierungsmethode macht.

Dienstleistungen zur Teilemontage

Viele CNC-bearbeitete Komponenten sind Teil einer größeren Baugruppe. Das Angebot von Montagedienstleistungen bietet einen immensen Mehrwert, indem es die Lieferkette des Kunden vereinfacht. Dies kann von einfachen Aufgaben wie dem Einbau von Spiralfedern und Einpresseinsätzen bis hin zu komplexeren Unterbaugruppen mit mehreren Komponenten, Befestigungselementen und Verdrahtung reichen.

| Dienst | Vorteile für einen Procurement Manager | Aspekt der Qualitätskontrolle |

|---|---|---|

| Integrierte Endbearbeitung | Weniger Bestellungen, eine einzige Anlaufstelle | Einheitliche Qualitätsstandards über alle Prozesse hinweg |

| Lasergravur | Vollständige Rückverfolgbarkeit, lagerfertige Teile | Garantierte Klarheit und Dauerhaftigkeit der Marke |

| Unterbaugruppe | Weniger interne Arbeit, kürzere Vorlaufzeiten | Passform und Funktion vor dem Versand getestet |

Ein umfassendes Angebot an Oberflächenveredelungs- und Nachbearbeitungsoptionen verwandelt eine Maschinenwerkstatt in einen Full-Service-Fertigungspartner. Von Schutzbeschichtungen und leistungssteigernden Behandlungen bis hin zur abschließenden Kennzeichnung und Montage sind diese wertschöpfenden Dienstleistungen wichtige Erweiterungen des CNC-Präzisionsdrehprozesses. Durch die Integration dieser Schritte unter einem Dach wird die Lieferkette gestrafft, eine konsistente Qualitätskontrolle gewährleistet und letztendlich ein zuverlässigeres und vollständigeres Produkt geliefert, das für die Endanwendung bereit ist, wodurch Sie Zeit und logistischen Aufwand sparen.

Unser unerschütterliches Engagement für die Qualitätssicherung!

In der Präzisionsfertigung ist "Qualität" mehr als nur ein Schlagwort; sie ist die Grundlage für Vertrauen und Zuverlässigkeit. Ein einziges Bauteil, das nicht den Spezifikationen entspricht, kann zu katastrophalen Ausfällen an der Montagelinie, kostspieligen Produktrückrufen oder sogar zu Sicherheitsrisiken führen. Deshalb ist unser Ansatz zur Qualitätssicherung bei PTSMAKE kein letzter Schritt, sondern eine Philosophie, die in jede einzelne unserer Handlungen eingebettet ist. Wir glauben, dass wahre Qualität von Anfang an entwickelt und nicht erst am Ende geprüft wird. Bei diesem Engagement geht es darum, Vertrauen in jedes von uns gelieferte Teil zu schaffen und sicherzustellen, dass das, was Sie erhalten, genau dem entspricht, was Sie entworfen haben.