Falsche Presspassungsberechnungen können teure Teile zerstören, Produktionslinien zum Stillstand bringen und sicherheitskritische Baugruppen gefährden. Selbst erfahrene Ingenieure haben mit den komplexen Wechselwirkungen zwischen Übermaßwerten, Materialeigenschaften, thermischen Effekten und Montagekräften zu kämpfen, die bestimmen, ob eine Presspassung sicher hält oder katastrophal versagt.

Bei Presspassungsberechnungen wird das genaue Übermaß zwischen den zusammenpassenden Teilen bestimmt, die sich daraus ergebenden Kontaktdrücke anhand von Materialeigenschaften und geometrischen Beziehungen berechnet und dann überprüft, ob die Spannungen innerhalb sicherer Grenzen bleiben und gleichzeitig eine ausreichende Lastübertragungsfähigkeit gegeben ist.

Dieser Leitfaden enthält die wichtigsten Formeln, Entscheidungsgrundlagen und praktischen Überlegungen, die ich bei der Konstruktion zuverlässiger Presspassungen verwende. Sie erfahren, wie Sie von einfachen Interferenzberechnungen bis hin zu komplexen Szenarien mit verschiedenen Werkstoffen, thermischen Montageverfahren und der Auswahl von Sicherheitsfaktoren vorgehen können.

Was ist das Grundprinzip einer Presspassung?

Eine Presspassung, auch als Presspassung bekannt, beruht auf einem einfachen, aber wirkungsvollen Konzept: Reibung. Das gesamte Prinzip beruht auf der Herstellung einer Verbindung, bei der die Welle absichtlich etwas größer gemacht wird als das Loch, in das sie passt.

Diese Überschneidung der Dimensionen wird als "Interferenz" bezeichnet.

Wenn die beiden Teile zusammengedrückt werden, erzeugt dieser Größenunterschied einen erheblichen radialen Druck. Dieser Druck erzeugt eine starke Reibungskraft, die die Teile zusammenhält und ein Verrutschen verhindert. Es handelt sich um eine rein mechanische Verbindung.

| Komponente | Relative Größe | Schlüsselfaktor |

|---|---|---|

| Welle | Größer als das Loch | Positive Interferenz |

| Nabe (Bohrung) | Kleiner als die Welle | Kontrollierte Verformung |

Diese Methode ist sehr effektiv für die Übertragung von Drehmomenten und Axiallasten, ohne dass Befestigungsmittel benötigt werden.

Die Wissenschaft der gespeicherten Energie

Bei der Montage einer Presspassung verformen sich die Materialien beider Komponenten elastisch. Das äußere Bauteil, die Nabe, dehnt sich aus, um die übergroße Welle aufzunehmen. Die innere Welle wird durch die kleinere Bohrung zusammengedrückt.

Durch diese Verformung wird in der Baugruppe potenzielle Energie gespeichert, wie bei einer zusammengedrückten Feder. Diese gespeicherte Energie erzeugt einen konstanten und gleichmäßigen Anpressdruck zwischen den beiden Oberflächen.

Dies ist die radialer Druck1 die für die Festigkeit der Verbindung von grundlegender Bedeutung ist. Sie erzeugt die Haftreibung, die erforderlich ist, um die Teile sicher zu halten. Eine genaue Berechnung der Presspassung ist für die korrekte Ausführung dieser Aufgabe unerlässlich.

Bei PTSMAKE haben wir gesehen, wie wichtig enge Toleranzen sind. Wenn die Überschneidung zu groß ist, kann sie das Material zu stark belasten, was zu Rissen oder Ausfällen führen kann.

| Passform Typ | Beziehung zwischen Welle und Bohrung | Allgemeiner Anwendungsfall |

|---|---|---|

| Spielpassung | Die Welle ist kleiner | Rotierende Wellen, gleitende Teile |

| Übergangspassung | Toleranzen überschneiden sich | Fixierstifte, Zapfen |

| Interferenz-Fit | Die Welle ist größer | Lager, Zahnräder, Buchsen |

Ist das Übermaß dagegen zu gering, kann die Verbindung unter der vorgesehenen Belastung versagen. Aus diesem Grund sind unsere CNC-Bearbeitungsprozesse so auf Präzision ausgerichtet. Wir stellen sicher, dass jedes Bauteil die genauen Spezifikationen für eine zuverlässige Passform erfüllt.

Die Festigkeit einer Presspassung ergibt sich aus dem Übermaß zwischen einer Welle und einer Bohrung. Dieser Größenunterschied erzeugt einen hohen Radialdruck und eine hohe Haftreibung, die die Teile miteinander verbinden und so Lasten ohne Befestigungsmittel übertragen. Dies macht sie zu einer einfachen und robusten Verbindungsmethode.

Wie erzeugt die Interferenz den Kontaktdruck?

Interferenz ist im Wesentlichen eine geplante maßliche Überschneidung. Wir zwingen ein größeres Teil (wie eine Welle) in ein kleineres Loch. Diese physische Überschneidung ist der Ausgangspunkt.

Die Reaktion des Materials

Die Materialien der beiden Teile geben nicht einfach nach. Sie drücken zurück. Das Loch dehnt sich aus, und die Welle wird zusammengedrückt. Dieser innere Widerstand erzeugt die Kraft.

Von der Kraft zum Druck

Diese Kraft verteilt sich auf die Kontaktfläche zwischen den beiden Bauteilen. Diese verteilte Kraft ist der Anpressdruck. Sie ist der "Griff", der die Baugruppe zusammenhält. Eine korrekte Berechnung der Presspassung stellt sicher, dass dieser Druck genau richtig ist.

Das Hookesche Gesetz in Aktion

Im Kern folgt dieser Prozess dem Hooke'schen Gesetz. Dieses Gesetz besagt, dass die Spannung proportional zur Dehnung ist. Einfacher ausgedrückt: Je mehr man ein Material verformt, desto mehr drückt es zurück. Die Interferenz ist die "Dehnung", die wir auf das System ausüben.

Die dem Material innewohnende Steifigkeit bestimmt die Höhe der "Spannung" oder des Drucks, den es erzeugt. Diese Steifigkeit wird durch eine Eigenschaft namens Young's Modulus quantifiziert. Materialien mit einem hohen Elastizitätsmodul, wie z. B. Stahl, erzeugen bei gleichem Eingriff mehr Druck als ein weicheres Material wie Aluminium. Dies liegt daran, dass sie widerstehen elastische Verformung2 stärker.

Materialauswahl ist entscheidend

Die Wahl des richtigen Materials ist entscheidend. Bei PTSMAKE beraten wir unsere Kunden oft bei der Materialauswahl auf der Grundlage der erforderlichen Haltekraft. Die Auswahl wirkt sich direkt auf die Berechnung der Presspassung und die Leistung der Baugruppe aus.

Vergleichen wir zwei gängige Materialien.

| Material | Elastizitätsmodul (GPa) | Resultierender Druck |

|---|---|---|

| Stahl | ~200 | Hoch |

| Aluminium | ~70 | Unter |

Diese Tabelle zeigt, dass Stahl bei gleichem Übermaß eine viel stärkere Verbindung schafft, weil er steifer ist.

Die Wechselwirkung ist einfach: Sie erzeugen einen Dimensionskonflikt (Interferenz). Die Elastizität der Materialien (Elastizitätsmodul) widersteht diesem Konflikt und erzeugt eine vorhersehbare Kraft. Diese Kraft, die sich über die Kontaktfläche verteilt, wird zum Anpressdruck, der die Teile sicher hält.

Welches sind die Hauptbelastungen bei einer Presspassung?

Bei jeder Presspassung treten zwei kritische Spannungen auf. Dies sind radiale und tangentiale Spannungen.

Die tangentiale Spannung wird oft als "Ringspannung" bezeichnet. Sie wirkt entlang des Umfangs von Nabe und Welle.

Die Radialspannung wirkt senkrecht zur Oberfläche. Sie drückt nach außen auf die Nabe und nach innen auf die Welle. Beides zu verstehen ist der Schlüssel für eine erfolgreiche Konstruktion.

Hier ist eine kurze Aufschlüsselung:

| Stress-Typ | Wirkung auf den Hub | Wirkung auf die Welle |

|---|---|---|

| Radiale Spannung | Zugkraft (zieht nach außen) | Komprimierend (drückt nach innen) |

| Tangentiale Spannung (Reifen) | Zugkraft (Dehnungen) | Komprimierend (Quetschungen) |

Die Ursachen von Stress verstehen

Diese Spannungen entstehen durch den Eingriff selbst. Die größere Welle zwingt die kleinere Nabenbohrung zur Ausdehnung. Dieser Vorgang erzeugt die Haltekraft.

Reifenspannung in der Nabe

Wenn sich die Nabe dehnt, um die Welle aufzunehmen, wird ihr Material entlang des Umfangs auseinandergezogen. Dadurch entsteht eine Ringzugspannung.

Wenn diese Spannung die Streckgrenze des Materials übersteigt, kann die Nabe reißen oder versagen. Das ist ein kritischer Faktor in unserer Presspassungsberechnung.

Radialspannung an der Grenzfläche

Der Druck zwischen den sich berührenden Flächen erzeugt radiale Spannungen. Diese Spannung drückt auf die Oberfläche der Welle und presst sie zusammen.

Auf der Innenseite der Nabe wirkt derselbe Druck als Zugkraft, die das Material nach außen zieht. Die Integrität der gesamten Baugruppe hängt von der Reaktion des Materials auf diese Elastische Verformung3 ohne Fehler.

Bei unserer Arbeit am PTSMAKE analysieren wir diese Kräfte sorgfältig, um sicherzustellen, dass die Verbindung auch unter Betriebsbelastungen sicher bleibt. Die Wechselwirkung zwischen diesen Kräften bestimmt die Festigkeit der Verbindung.

| Komponente | Primäre Spannungen | Art des Stresses |

|---|---|---|

| Nabe | Bügel & Radial | Zugfestigkeit |

| Welle | Radial & Bügel | Komprimierung |

Eine Presspassung wird durch radiale und tangentiale (Ring-)Spannungen definiert. Die radiale Spannung drückt die Welle zusammen und setzt die Nabe unter Spannung. Die Ringspannung erzeugt Spannung in der Nabe. Eine korrekte Berechnung stellt sicher, dass diese Kräfte eine starke, dauerhafte Verbindung schaffen.

Was unterscheidet eine erfolgreiche von einer misslungenen Presseanpassung?

Eine Presspassung hat vor allem eine Aufgabe. Sie muss zwei Teile sicher verbinden. Der Erfolg wird durch die Fähigkeit definiert, die erforderliche Last ohne jegliche Bewegung zu übertragen.

Das bedeutet kein Abrutschen unter Drehmoment. Es bedeutet auch keine Beschädigung der Komponenten während der Montage oder Verwendung.

Ein Versagen kann sich jedoch auf verschiedene Weise äußern. Es ist nicht immer so einfach, dass sich die Teile lösen. Es ist wichtig, diese Fehlerpunkte zu verstehen. Eine genaue Berechnung der Presspassung ist die Grundlage für ihre Vermeidung.

Schlüsselindikatoren für den Erfolg

| Kriterien | Beschreibung |

|---|---|

| Lastübertragung | Die Verbindung hält den angegebenen Axial- und Torsionsbelastungen stand. |

| Kein Abrutschen | Die Interferenz erzeugt genügend Reibungskraft, um eine Relativbewegung zu verhindern. |

| Integrität der Komponenten | Weder die Welle noch die Nabe weisen Anzeichen von Rissbildung oder Nachgiebigkeit auf. |

Eine erfolgreiche Presspassung ist eine Frage der Balance. Das Design muss genügend Überschneidungen erzeugen, um einen starken Halt zu gewährleisten. Ein zu großes Übermaß führt jedoch direkt zum Versagen. Im Laufe der Jahre haben wir unseren Kunden geholfen, dieses empfindliche Gleichgewicht zu finden.

Häufig zu vermeidende Fehlermöglichkeiten

Wenn das Gleichgewicht nicht stimmt, gibt es Probleme. Schlupf tritt auf, wenn das Übermaß zu gering ist. Die Reibungskraft kann den Betriebslasten einfach nicht standhalten. Dies deutet oft darauf hin, dass die Fertigungstoleranzen nicht eingehalten werden.

Risse in der Nabe sind das Gegenteil. Eine zu starke Überlagerung belastet das äußere Bauteil zu stark. Die Folge Umfangsspannung4 kann die Zugfestigkeit des Materials überschreiten und zu einem Bruch führen.

Die Welle gibt nach, wenn das Wellenmaterial den Druckkräften nicht standhalten kann. Es verformt sich dauerhaft, wodurch sich das Übermaß verringert und die Verbindung erheblich geschwächt wird.

Passungsrost ist ein allmählicheres Versagen. Kleine, sich wiederholende Bewegungen zwischen den Oberflächen führen zu Verschleiß und Oxidation, wodurch sich die Passung langsam verschlechtert.

| Fehlermodus | Hauptursache |

|---|---|

| Abrutschen | Unzureichende Überlagerung oder niedriger Reibungskoeffizient. |

| Nabe knacken | Übermäßiges Übermaß oder sprödes Nabenmaterial. |

| Nachgiebigkeit der Welle | Übermäßiges Übermaß oder weiches Wellenmaterial. |

| Fretting-Korrosion | Mikrobewegungen zwischen Oberflächen unter Last. |

Der Erfolg hängt von einer Konstruktion ab, die die Materialgrenzen respektiert, und einer Fertigung, die enge Toleranzen einhält. Es ist eine Partnerschaft zwischen der technischen Theorie und der Präzision in der Werkstatt.

Eine erfolgreiche Verbindung ist eine ruhige Verbindung - sie funktioniert einfach ohne Probleme. Die Versagensarten sind vielfältig und reichen von Rutschen bis zu Rissen, die jeweils durch ein Ungleichgewicht von Kraft und Materialstärke verursacht werden. Präzision bei der Berechnung und Bearbeitung ist der einzige Weg, um den Erfolg sicherzustellen.

Wie entstehen durch Maßtoleranzen minimale und maximale Störungen?

In der Fertigung müssen wir für die Extreme planen. Dies sind die "Worst-Case"-Szenarien. Sie werden durch die Toleranzbänder der Welle und der Nabe definiert.

Dies hilft uns, die engsten und lockersten Passungen zu finden. Wir berechnen beides, um sicherzustellen, dass die Montage immer funktioniert.

Die Extreme verstehen

Das maximale Übermaß entsteht, wenn die Welle am größten ist. Gleichzeitig ist die Nabe am kleinsten.

Das minimale Übermaß ist das Gegenteil. Es tritt auf, wenn die Welle ihre kleinste zulässige Größe hat und die Nabe ihre größte.

| Szenario | Zustand der Welle | Zustand der Nabe | Daraus resultierende Interferenzen |

|---|---|---|---|

| Schlimmster Fall Engster Fall | Größte (Obergrenze) | Kleinste (Untergrenze) | Maximale Interferenz |

| Schlimmster Fall Lockerste | Kleinste (Untergrenze) | Größte (Obergrenze) | Minimale Störung |

Um eine erfolgreiche Presspassung zu gewährleisten, müssen Ingenieure diese beiden Randbedingungen berechnen. Werden sie ignoriert, führt dies zu Baugruppen, die entweder unter Last versagen oder während der Montage reißen. Bei PTSMAKE ist dies ein grundlegender Schritt in unserer DFM-Prüfung (Design for Manufacturability).

Warum "Worst-Case"-Denken entscheidend ist

Das Denken in Worst-Case-Szenarien schützt die Integrität des Entwurfs. So wird sichergestellt, dass selbst bei Fertigungsschwankungen jede einzelne Teilekombination wie vorgesehen funktioniert. Dieser Prozess ist für eine zuverlässige Presspassungsberechnung unerlässlich.

Berechnung der maximalen Störung

Diese Berechnung sagt die höchstmögliche Belastung der Komponenten voraus. Sie wird ermittelt, indem man den maximal zulässigen Durchmesser der Welle nimmt und den minimal zulässigen Durchmesser der Nabe abzieht. So wird sichergestellt, dass das Material nicht nachgibt oder bricht. Wir müssen berücksichtigen, wie Toleranzstapelung5 können die endgültigen Montagemaße beeinflussen.

Berechnung der Mindeststörung

Diese Berechnung stellt sicher, dass die Baugruppe über eine ausreichende Haltekraft verfügt. Sie wird ermittelt, indem man den Mindestdurchmesser der Welle nimmt und den maximalen Durchmesser der Nabe abzieht. Dadurch wird gewährleistet, dass die Verbindung unter den Betriebslasten nicht rutscht oder versagt.

So funktionieren die Formeln für eine korrekte Presspassungsberechnung:

| Störungsart | Formel | Zweck |

|---|---|---|

| Maximum (I_max) | Max. Wellendurchmesser - Min. Nabendurchmesser | Verhindert Materialversagen |

| Minimum (I_min) | Minimaler Wellendurchmesser - Maximaler Nabendurchmesser | Sorgt für ausreichende Haltekraft |

Die Berechnung dieser "Worst-Case"-Szenarien mit Hilfe von Toleranzbändern ist entscheidend. Sie definiert die absoluten Grenzen für Ihre Presspassung und stellt sicher, dass die Baugruppe weder zu eng ist, um Schäden zu verursachen, noch zu locker, um auszufallen, und garantiert so die Funktionssicherheit für jedes produzierte Teil.

Wie wirkt sich die Oberflächenrauhigkeit auf die effektive Interferenz aus?

Selbst die am präzisesten bearbeitete Oberfläche ist nicht vollkommen glatt. Unter dem Mikroskop weist sie winzige Erhebungen und Vertiefungen auf. Das nennen wir Oberflächenrauhigkeit.

Wenn zwei Teile zusammengepresst werden, sind diese mikroskopisch kleinen Spitzen die ersten Kontaktpunkte. Durch den immensen Druck bei der Montage werden diese Spitzen abgeflacht oder zerdrückt. Dieser Vorgang wird oft als Abflachung von Unebenheiten bezeichnet.

Der erste Kontakt

Stellen Sie sich vor, zwei raue Oberflächen treffen aufeinander. Zunächst berühren sich nur die höchsten Spitzen. Die tatsächliche Kontaktfläche ist viel kleiner als die Gesamtoberfläche.

Auswirkungen der Montagekraft

Wenn Kraft aufgebracht wird, verformen sich diese Spitzen. Dadurch verringert sich das anfängliche, geplante Übermaß. Der Verlust des Übermaßes hängt von der Oberflächenbeschaffenheit ab.

Ein Vergleich zwischen dem Ausgangszustand und dem Zustand nach dem Zusammenbau ist unten dargestellt.

| Staat | Oberfläche Spitzenwert Zustand | Wirksame Interferenz |

|---|---|---|

| Vor der Montage | Die Spitzen sind intakt und scharf | Bei maximalem Auslegungswert |

| Nach der Montage | Spitzen sind abgeflacht/gequetscht | Reduziert vom Auslegungswert |

Diese anfängliche Reduzierung ist ein kritischer Faktor.

Die Verringerung des Übermaßes durch die Abflachung von Unebenheiten ist nicht nur ein kleines Detail. Sie kann einen beträchtlichen Teil des Gesamtübermaßes ausmachen, insbesondere bei hochpräzisen Passungen. Wird sie ignoriert, führt dies zu einer schwächeren Verbindung als beabsichtigt.

Warum geometrische Interferenz nicht die ganze Geschichte ist

Geometrische Interferenz ist das, was Sie anhand der Zeichnungen berechnen. Dabei wird von perfekten, glatten Zylindern ausgegangen. Das effektive Übermaß ist jedoch das, was übrig bleibt, nachdem die Unebenheiten abgeflacht wurden.

Hier ist die Erfahrung in der Präzisionsfertigung von entscheidender Bedeutung. Bei PTSMAKE berücksichtigen wir dies in unserem Prozess. Wir wissen, dass die Materialeigenschaften eine große Rolle spielen.

Materialhärte und Duktilität

Härtere Materialien widerstehen dieser Abflachung mehr als weichere. Eine gehärtete Stahlwelle wird sich weniger abflachen als eine weichere Aluminiumnabe. Dieser Prozess erfordert erhebliche plastische Verformung6 auf mikroskopischer Ebene. Eine ordnungsgemäße Presssitzberechnung muss diese materialabhängigen Änderungen berücksichtigen.

Die nachstehende Tabelle gibt einen Überblick über die Erfahrungen, die wir mit Kundenprojekten gemacht haben.

| Materialeigenschaft | Auswirkung auf die Abflachung der Asperität | Auswirkung auf den Interferenzverlust |

|---|---|---|

| Hohe Härte | Weniger Abflachung | Geringerer Verlust |

| Niedrige Härte | Mehr Abflachung | Höherer Verlust |

| Hohe Duktilität | Spitzen verformen sich leicht | Höherer Verlust |

| Niedrige Duktilität | Spitzen können brechen | Komplex, kann Verlust verringern |

Das Verständnis dieser Wechselwirkung ist entscheidend. Es stellt sicher, dass die Endmontage die erforderliche Festigkeit und Haltekraft aufweist.

Unter Abflachung versteht man die Zerkleinerung von mikroskopisch kleinen Oberflächenspitzen während der Montage. Dieser Prozess reduziert das geplante geometrische Übermaß, was sich direkt auf die endgültige Festigkeit und Dichtheit der Presspassung auswirkt. Die Materialeigenschaften sind ein Schlüsselfaktor dafür, wie viel Übermaß verloren geht.

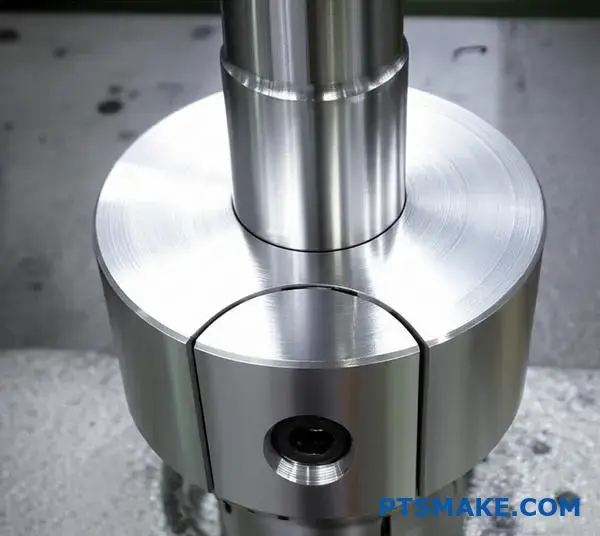

Welches sind die wichtigsten Arten der Presspassungsmontage?

Die Wahl der richtigen Methode für die Presspassung ist entscheidend. Sie wirkt sich direkt auf die Festigkeit der Verbindung, die Integrität der Komponenten und die Fertigungseffizienz aus. Jeder Ansatz hat spezifische Vorteile.

Die drei wichtigsten Methoden sind Pressung, thermische Ausdehnung und thermische Kontraktion. Wir werden jede einzelne Methode untersuchen. Wenn Sie sie verstehen, können Sie die beste Technik für Ihre Anwendung auswählen.

Presskraft bei Umgebungstemperatur

Dies ist die gängigste Methode. Wir verwenden eine hydraulische Presse oder eine Dornpresse. Sie presst die Welle bei Raumtemperatur physisch in die Nabe. Das ist einfach und schnell.

Thermische Methoden

Thermische Verfahren verändern die Größe der Teile. Das macht die Montage einfacher.

Thermische Ausdehnung (Erwärmung der Nabe)

Wir erhitzen die äußere Komponente (die Nabe). Dadurch dehnt sie sich aus. Die Welle gleitet dann leicht hinein. Wenn die Nabe abkühlt, bildet sie eine feste Verbindung.

Thermische Kontraktion (Kühlung der Welle)

Umgekehrt können wir den inneren Teil (die Welle) kühlen. Dies wird oft mit flüssigem Stickstoff gemacht. Die Welle schrumpft und lässt sich leicht in die Nabe einführen.

Jede Presspassungsmethode erfüllt unterschiedliche Anforderungen. Die Wahl hängt von den Materialien, den Toleranzen und den Montagekräften ab. Eine genaue Presspassungsberechnung ist der erste Schritt, um das erforderliche Übermaß zu bestimmen.

Kraftvolles Pressen ist einfach. Es kann jedoch zu hohen Belastungen führen. Außerdem besteht die Gefahr, dass die Oberflächen der Bauteile durch Riefen oder abnutzend7. Dies ist ein Problem bei Teilen mit empfindlichen Oberflächen oder solchen aus weicheren Materialien. Wir verwenden sie häufig, wenn die Montagekräfte überschaubar sind und die Oberflächenbeschaffenheit weniger kritisch ist.

Thermische Verfahren sind sanfter. Sie vermeiden die Reibung und potenzielle Oberflächenbeschädigung beim Pressen. Das Erwärmen der Nabe eignet sich gut für größere Bauteile. Die Kühlung der Welle ist ideal für empfindliche Bauteile, bei denen die Erwärmung die Elektronik oder Dichtungen in der Nähe beschädigen könnte. Thermische Verfahren erfordern mehr Ausrüstung und eine präzise Temperaturkontrolle. Dies kann die Zykluszeit und die Kosten erhöhen.

Bei PTSMAKE begleiten wir unsere Kunden durch diesen Auswahlprozess. Wir helfen dabei, die Leistungsanforderungen mit den Fertigungsrealitäten in Einklang zu bringen.

Hier ist ein Vergleich der Methoden:

| Methode | Hauptvorteil | Hauptnachteil | Am besten für |

|---|---|---|---|

| Drücken der Kraft | Einfach, schnell, geringe Ausrüstungskosten | Gefahr von Oberflächenschäden, hohe Belastung | Kleine Teile, robuste Materialien |

| Thermische Ausdehnung | Geringe Montagebelastung, keine Oberflächenbeschädigung | Erfordert Heizgeräte, längerer Zyklus | Große Bauteile, enge Passungen |

| Thermische Kontraktion | Sehr stressarmes, sauberes Verfahren | Kosten der Kryogenik, Sicherheitsvorkehrungen | Empfindliche Materialien, hochpräzise Passungen |

Die Wahl des richtigen Montageverfahrens ist eine wichtige Entscheidung. Kraftpressen bietet Einfachheit, während thermische Methoden eine sanftere Montage für empfindliche oder hochpräzise Komponenten ermöglichen. Bei der besten Wahl müssen Kosten, Zeit und die Integrität des Endprodukts berücksichtigt werden.

Wie vereinfachen ISO 286 fit Normen (z.B. H7/p6) das Design?

Das ISO-System vereinfacht die Planung durch eine klare Struktur. Es stützt sich auf standardisierte Codes zur Definition von Toleranzzonen. Dadurch wird das Rätselraten aus der Konstruktion entfernt.

Die Bausteine der ISO 286

Das System besteht aus drei Kernkomponenten. Jeder Teil eines Codes wie "H7" hat eine bestimmte Bedeutung. So entsteht eine universelle Sprache für Passungen.

| Komponente | Beschreibung |

|---|---|

| Grundgröße | Der Nenndurchmesser des Lochs oder der Welle (z. B. 50 mm). |

| Grundlegende Abweichung | Ein Buchstabe, der die Position der Toleranzzone in Bezug auf das Grundmaß angibt. |

| Toleranzklasse (IT) | Eine Zahl (z. B. 7), die die Größe der Toleranzzone angibt. |

Diese Struktur gewährleistet, dass jeder Ingenieur und Maschinist die erforderliche Präzision versteht.

Loch-Basis vs. Schacht-Basis-Systeme

Das ISO-System bietet zwei Hauptmethoden. Die meisten Konstruktionen verwenden aus Gründen der Einfachheit und der Kosteneffizienz das Lochbasissystem. Es ist einfacher, Wellen in verschiedenen Größen herzustellen als Löcher.

In einem System auf Lochbasis ist das Loch die Konstante. Die untere Abweichung der Bohrung ist immer Null (bezeichnet mit "H"). Die Toleranz der Welle wird dann variiert, um die gewünschte Passung zu erreichen. Dadurch werden Werkzeuge wie Reibahlen und Lehren standardisiert.

Bei PTSMAKE empfehlen wir in der Regel das Lochbasissystem. Es vereinfacht den Werkzeugbestand und reduziert die Herstellungskosten für unsere Kunden. Das Wellenbasissystem wird in besonderen Fällen verwendet. Zum Beispiel bei der Verwendung von Wellen in Standardgröße wie bei handelsüblichen Lagern.

Entschlüsselung des H7/p6-Fits

Lassen Sie uns eine häufige Interferenzpassung aufschlüsseln: H7/p6. Dieser Code vermittelt sofort die technische Absicht. Diese Vorhersagbarkeit ist für eine genaue Presspassungsberechnung unerlässlich.

| Code | Komponente | Bedeutung für ein 50-mm-Teil |

|---|---|---|

| H | Bohrung Abweichung | Das Toleranzfeld der Bohrung beginnt beim Grundmaß (Nullabweichung). |

| 7 | Bohrungstoleranz Grad | Das Loch hat einen bestimmten Toleranzbereich (z. B. 25 Mikrometer für ein 50-mm-Loch). |

| p | Wellenabweichung | Der Toleranzbereich der Welle liegt vollständig oberhalb des Grundmaßes. |

| 6 | Wellentoleranz Klasse | Die Welle hat einen engeren Toleranzbereich (z. B. 16 Mikrometer für eine 50-mm-Welle). |

Diese Kombination garantiert eine Presspassung. Die kleinste Welle wird immer größer sein als das größte Loch. Das genaue Ausmaß des Übermaßes hängt jedoch von der fundamentale Abweichung8 und IT-Niveau.

Die Struktur des ISO-Systems verwendet standardisierte Codes zur Definition von Toleranzzonen. Dadurch wird ein vorhersehbarer Rahmen für Bohrungen und Wellen geschaffen, der sicherstellt, dass Konstrukteure die exakte Passung - Freiraum, Übergang oder Übermaß - für jede Anwendung spezifizieren und erreichen können.

Wie wirken sich Materialkombinationen (z. B. Stahl/Aluminium) auf die Berechnungen aus?

Die Kombination von Materialien wie Stahl und Aluminium ist eine gängige technische Praxis. Allerdings werden dadurch die Konstruktionsberechnungen erheblich erschwert.

Sie können die Baugruppe nicht als ein einziges Material behandeln.

Zwei Eigenschaften sind absolut entscheidend: der Elastizitätsmodul und der Wärmeausdehnungskoeffizient.

Diese Faktoren wirken sich direkt auf die Spannungsverteilung und die Leistung aus, insbesondere bei schwankenden Temperaturen. Eine genaue Presssitzberechnung hängt davon ab, dass wir das richtig machen.

Die Rolle des Elastizitätsmoduls

Betrachten Sie den Elastizitätsmodul als ein Maß für die Steifigkeit. Verschiedene Materialien verformen sich unter der gleichen Belastung unterschiedlich.

Stahl ist etwa dreimal so steif wie Aluminium.

Wenn Sie sie kombinieren, wird das steifere Material - Stahl - einen viel größeren Teil der Belastung tragen. Diese ungleiche Verteilung muss in Ihren Berechnungen berücksichtigt werden, um eine Überlastung einer Komponente zu vermeiden.

| Eigentum | Stahl (typisch) | Aluminium (typisch) |

|---|---|---|

| Elastizitätsmodul (GPa) | 200 | 70 |

| WAK (µm/m-°C) | 12 | 23 |

Die Auswirkungen der thermischen Ausdehnung

Materialien dehnen sich bei Erwärmung aus und ziehen sich bei Abkühlung zusammen. Das Problem ist, dass sie dies in unterschiedlichem Maße tun.

Wie unsere Tests zeigen, dehnt sich Aluminium bei der gleichen Temperaturänderung fast doppelt so stark aus wie Stahl.

Dieser Unterschied erzeugt starke innere Kräfte. In einer Baugruppe wird diese unterschiedliche Wärmeausdehnung9 kann entweder ein Gelenk lockern oder eine enorme Belastung darstellen.

Beispiel aus der Praxis

Stellen Sie sich einen Aluminiumring vor, der auf eine Stahlwelle gepresst ist. Wenn sich die Baugruppe erwärmt, dehnt sich der Aluminiumring stärker aus als die Stahlwelle.

Dadurch wird das Übermaß verringert, was dazu führen kann, dass sich die Passung lockert und versagt.

Umgekehrt zieht sich das Aluminium bei sehr niedrigen Temperaturen stärker zusammen, was den Druck und die Spannung auf beide Teile drastisch erhöht. Dies kann zu Rissbildung führen.

Kurz gesagt, das Mischen von Materialien erfordert eine sorgfältige Analyse. Unterschiede in der Steifigkeit und Wärmeausdehnung führen zu komplexen Spannungen. Diese zu ignorieren, insbesondere bei wechselnden Temperaturen, ist ein direkter Weg zum Versagen der Baugruppe. Eine genaue Presssitzberechnung ist für die Zuverlässigkeit unerlässlich.

Was ist der Unterschied zwischen der Berechnung für eine Voll- und eine Hohlwelle?

Bei der Berechnung der Spannung sind die Randbedingungen entscheidend. Bei einer Vollwelle sind die Berechnungen einfacher. Wir konzentrieren uns hauptsächlich auf die Außenfläche.

Hohlwellen sind anders. Sie haben sowohl eine innere als auch eine äußere Oberfläche. Beide können Druck ausgesetzt sein. Das ändert alles. Die Spannungsverteilung ist nicht mehr linear von der Mitte aus.

Wesentliche Unterschiede in den Bedingungen

| Merkmal | Vollwelle | Hohlwelle |

|---|---|---|

| Druckflächen | Nur äußerlich | Inneres und Äußeres |

| Stress im Zentrum | Null (Theoretisch) | N/A (Material ist nicht vorhanden) |

| Berechnungsmodell | Torsionsformel | Lamésche Gleichungen |

Dieser Wandel erfordert einen komplexeren Ansatz.

Analyse von Spannungen in Hohlwellen

Die Berechnung der Spannung einer Vollwelle ist direkt. In der Mitte der Welle ist die Spannung gleich Null. Sie erreicht ihr Maximum an der äußersten Faser. Bei Torsions- oder Biegebelastungen ist dies ganz einfach.

Hohlwellen machen die Sache kompliziert. Sie haben zwei Grenzen: den Innen- und den Außendurchmesser. Beide können unter Druck stehen. Dies ist bei hydraulischen Systemen oder bei einer Presspassungsberechnung üblich.

Wir verwenden die Lamé-Gleichungen, um dies zu lösen. Mit Hilfe dieser Gleichungen können wir die Radial- und Ringspannungen über die gesamte Wandstärke des Zylinders ermitteln.

Verständnis der Stresskomponenten

Innerer Druck erzeugt Spannung. Er versucht, die Welle zu dehnen. Äußerer Druck erzeugt Kompression. Er versucht, die Welle zu quetschen. Diese Kräfte führen sowohl zu radialer Spannung (die entlang des Radius wirkt) als auch zu Umfangsspannung10 (in Umfangsrichtung wirkend).

Die endgültige Spannung an einem beliebigen Punkt ist eine Kombination dieser Faktoren. Es handelt sich nicht um einen einfachen linearen Gradienten. Bei PTSMAKE modellieren wir dies sorgfältig. Dadurch wird sichergestellt, dass das Teil allen Betriebsdrücken standhält, ohne zu versagen. Wir haben festgestellt, dass dies für hochzuverlässige Komponenten in der Luft- und Raumfahrt und in der Medizintechnik unerlässlich ist.

Berechnungen für Vollwellen sind einfach, da die maximale Spannung an der Oberfläche auftritt. Hohlwellen sind komplexer. Ihre Innen- und Außendrücke erfordern die Anwendung der Lamé-Gleichungen zur genauen Bestimmung der Radial- und Ringspannungen im gesamten Material.

Welche typischen Sicherheitsfaktoren werden bei der Konstruktion von Pressverbindungen verwendet?

Die Sicherheitsfaktoren bei der Konstruktion von Presssitzen sind nicht eine einzige Zahl. Sie werden danach kategorisiert, wovor sie schützen. Diese Auswahl ist entscheidend für die Zuverlässigkeit.

Wir berücksichtigen im Allgemeinen zwei Hauptbereiche: die Streckgrenze des Materials und die erforderliche Lastübertragung. Der richtige Faktor hängt von der Bedeutung und den Bedingungen der Anwendung ab.

Auf die Materialstärke angewandte Faktoren

Dadurch wird sichergestellt, dass sich die Naben- und Wellenmaterialien nicht dauerhaft verformen oder versagen. Ein höherer Faktor schützt vor dem Nachgeben unter Belastung.

Faktoren für die Lastübertragung

Dadurch wird gewährleistet, dass das Gelenk das erforderliche Drehmoment oder die Axialkraft ohne Schlupf aufnehmen kann. Die Auswahl ist entscheidend für die Funktionstüchtigkeit.

Nachstehend finden Sie einen Leitfaden für diese Faktoren.

| Anwendungsbereich | Typischer Sicherheitsfaktor (SF) |

|---|---|

| Material Streckgrenze | 1,2 bis 2,0 |

| Erforderliche Lastübertragung | 1,5 bis 3,0 |

Die Wahl des richtigen Sicherheitsfaktors erfordert eine genauere Betrachtung der jeweiligen Anwendung. Es geht um ein ausgewogenes Verhältnis von Risiko, Kosten und Leistung. Wir müssen mehrere Schlüsselelemente berücksichtigen. Eine genaue Berechnung der Presspassung hängt von diesen Faktoren ab.

Kritikalität der Anwendung

Je kritischer das Teil ist, desto höher ist der Sicherheitsfaktor. Ein Ausfall eines Bauteils in der Luft- und Raumfahrt hat schwerwiegende Folgen. Das ist anders als bei einem unwesentlichen Teil in einem elektronischen Gerät für Verbraucher.

Bei risikoreichen Anwendungen verwenden wir häufig Sicherheitsfaktoren am oberen Ende der Spanne. Dies bietet eine zusätzliche Sicherheitsmarge für unvorhergesehene Ereignisse.

Ladungsart und -bedingungen

Die Art der Belastung ist ein wichtiger Faktor. Eine statische Belastung ist viel einfacher zu konstruieren als eine dynamische oder zyklische Belastung.

- Statische Lasten: Niedrigere Sicherheitsfaktoren sind oft akzeptabel.

- Dynamische/zyklische Belastungen: Diese können zu Ermüdung führen. Sie erfordern höhere Sicherheitsfaktoren, um ein Versagen mit der Zeit zu verhindern.

Materialermüdung und Potenzial Hertzsche Berührungsspannung11 an der Schnittstelle muss sorgfältig verwaltet werden.

Unsicherheit im Design

Die Unsicherheit hat viele Ursachen. Dazu gehören Abweichungen bei den Materialeigenschaften, Fertigungstoleranzen und Oberflächenbeschaffenheit. Bei PTSMAKE kontrollieren wir die Toleranzen sehr genau, um diese Unsicherheit zu verringern. Sie lässt sich jedoch nie ganz ausschalten. Ein höherer Sicherheitsfaktor hilft, diese Unbekannten zu berücksichtigen.

| Faktor | Auswirkung auf den Sicherheitsfaktor (SF) |

|---|---|

| Hohe Kritikalität | SF erhöhen |

| Dynamisches Laden | SF erhöhen |

| Hohe Ungewissheit | SF erhöhen |

| Gut definierte Bedingungen | SF vermindern |

Bei der Konstruktion von Presspassungen werden Sicherheitsfaktoren für die Materialfestigkeit und die Lastübertragung kategorisiert. Die endgültige Auswahl ist eine sorgfältige Entscheidung, die auf der Kritikalität der Anwendung, der Art der Belastung und den Unwägbarkeiten der Konstruktion basiert, um sowohl Sicherheit als auch Leistung zu gewährleisten.

Welche Berechnungsanpassungen sind für konische Presssitze erforderlich?

Bei kegeligen Presssitzen müssen wir unseren Schwerpunkt verlagern. Anders als bei zylindrischen Passungen liegt der Schlüssel nicht allein in den Anfangsdurchmessern.

Der kritische Faktor ist der axiale Montageabstand. Dieser Abstand steuert direkt das endgültige Übermaß und die Haltekraft. Eine kleine Änderung der axialen Position führt zu einer erheblichen Änderung des Drucks.

Zylindrisch vs. konisch passende Treiber

Eine ordnungsgemäße Presspassungsberechnung für konische Konstruktionen ist grundlegend anders.

| Passform Typ | Primärer Berechnungstreiber |

|---|---|

| Zylindrische Passung | Bauteil-Durchmesser |

| Konische Passform | Axialer Montageabstand |

Diese Unterscheidung ist sowohl für die Konstruktion als auch für den Montageprozess entscheidend. Sie erfordert einen anderen Ansatz, um die gewünschte Haltekraft zuverlässig zu erreichen.

Die wichtigste Anpassung ergibt sich aus dem Verständnis der Geometrie des Kegels. Der Kegelwinkel wirkt wie ein mechanischer Verstärker. Für jede Einheit des axialen Abstands, den die Teile zusammengedrückt werden, wächst der Radius des inneren Teils effektiv.

Durch diese kontrollierte Ausdehnung entsteht das Übermaß. Daher konzentriert sich die Presssitzberechnung auf eine einfache Formel. Sie verbindet den Kegelwinkel, den axialen Eingriff und das resultierende radiale Übermaß.

Vom Axialdruck zum Radialdruck

Stellen Sie sich das Ganze wie einen Keil vor. Je weiter Sie die Welle axial eindrücken, desto mehr dehnt sie die Nabe radial aus. Dieser Vorgang setzt sich fort, bis das gewünschte Übermaß erreicht ist.

In diesem Fall ist eine präzise Kontrolle während der Montage unerlässlich. Bei PTSMAKE entwerfen wir oft kundenspezifische Vorrichtungen. Diese Vorrichtungen stellen sicher, dass der axiale Einschiebeabstand exakt ist, was eine vorhersehbare Leistung garantiert. Die Fähigkeit des Materials, sich elastische Verformung12 ohne nachgeben zu müssen, ist ein Schlüsselfaktor in diesem Prozess.

Montagekraft vs. Endgültige Interferenz

Die für die Montage erforderliche Kraft kann ebenfalls überwacht werden. Sie liefert einen Echtzeit-Indikator für die entstehenden Störungen.

| Axiales Engagement | Resultierende Störung (Beispiel) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Diese direkte Beziehung macht den Prozess kontrollierbar, bedeutet aber auch, dass die Präzision der Montage von größter Bedeutung ist.

Bei konischen Presspassungen verlagern sich die Berechnungen von den statischen Abmessungen auf die dynamische Variable des axialen Montageabstands. Dieser Abstand in Verbindung mit dem Kegelwinkel bestimmt das endgültige Übermaß und die Haltefähigkeit der Verbindung. Dies ist der Hauptunterschied zu zylindrischen Passungen.

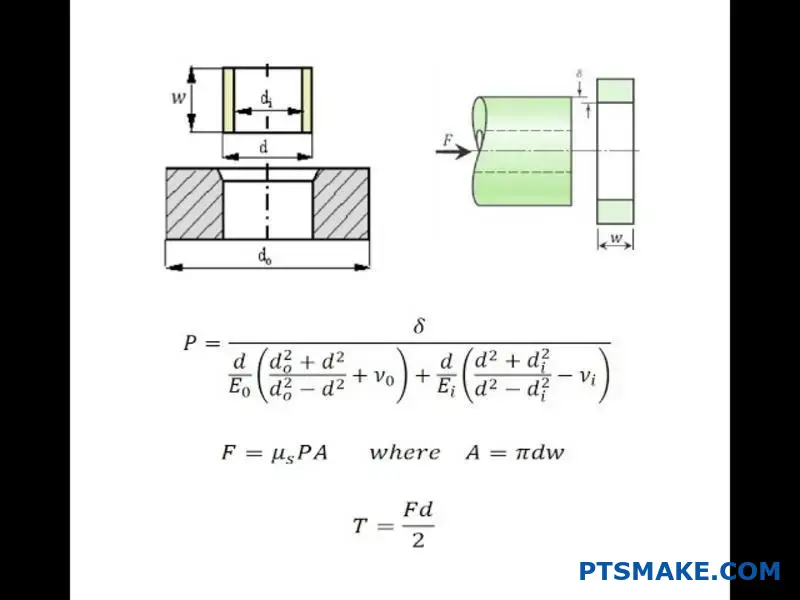

Wie berechnet man die Einpresskraft für die Montage?

Die Berechnung der Einpresskraft lässt sich auf eine grundlegende Formel zurückführen. Sie hilft uns, die für eine erfolgreiche Montage erforderliche Kraft vorherzusagen. Dadurch werden Schäden an den Bauteilen vermieden und ein sicherer Sitz gewährleistet.

Die Kernformel lautet:

Kraft (F) = Druck (P) × Fläche (A) × Reibungskoeffizient (μ)

Hier ist eine einfache Aufschlüsselung der einzelnen Komponenten:

| Variabel | Beschreibung |

|---|---|

| F | Die erforderliche endgültige Einpresskraft. |

| P | Der Anpressdruck zwischen den beiden Teilen. |

| A | Die Fläche, auf der die Teile in Kontakt sind. |

| μ | Der Reibungskoeffizient zwischen den Materialien. |

Diese Presspassungsberechnung ist Ihr Ausgangspunkt für jede Presspassungskonstruktion.

Die Formel sieht zwar einfach aus, aber die Genauigkeit hängt von der richtigen Definition der Variablen ab. Schauen wir uns die Fläche und den Reibungskoeffizienten genauer an.

Berechnung der Kontaktfläche (A)

Bei den meisten Einpressanwendungen mit Wellen und Bohrungen sind die Teile zylindrisch. Die Berechnung der Kontaktfläche ist einfach.

Sie verwenden diese Formel:

A = π × d × L

Dabei ist "d" der Nenndurchmesser der Welle oder der Bohrung und "L" die Länge des Eingriffs.

Auswahl des Reibungskoeffizienten (μ)

Dies ist oft der schwierigste Teil. Der Reibungskoeffizient ist keine Konstante. Er hängt von den Materialien, der Oberflächenbeschaffenheit und der Verwendung eines Schmiermittels ab.

Für das erste Einpressen müssen Sie den Koeffizienten von Haftreibung13. Dieser Wert ist immer höher als die kinetische (bewegte) Reibung. Er stellt die Kraft dar, die benötigt wird, um die Bewegung zu starten. Die Wahl eines falschen Wertes kann zu erheblichen Fehlern führen.

Hier sind einige typische Werte, die wir bei PTSMAKE als Ausgangspunkt verwenden.

| Werkstoff-Kombination | Reibungskoeffizient (μ) - trocken |

|---|---|

| Stahl auf Stahl | 0.4 - 0.8 |

| Aluminium auf Stahl | 0.3 - 0.6 |

| Messing auf Stahl | 0.3 - 0.5 |

Überprüfen Sie diese Werte immer für Ihre spezifischen Materialien und Oberflächenbedingungen.

Zusammenfassend lässt sich sagen, dass die Formel für die Einpresskraft ein Leitfaden ist. Ihre Genauigkeit hängt jedoch vollständig von der genauen Berechnung der Kontaktfläche und einem sorgfältig gewählten Reibungskoeffizienten ab. Für eine erfolgreiche Montage ist es entscheidend, diese Details richtig zu berücksichtigen.

Wie berechnet man die erforderliche Temperatur für die thermische Montage?

Die Berechnung der erforderlichen Temperatur ist ein entscheidender Schritt. Sie gewährleistet eine erfolgreiche thermische Montage ohne Beschädigung der Bauteile. Das Verfahren beruht auf einer Kernformel.

Anhand dieser Formel lässt sich die erforderliche Temperaturänderung (ΔT) genau bestimmen.

Die Kernformel

Die grundlegende Gleichung ist einfach:

ΔT = (erforderlicher Abstand + maximale Störung) / (Durchmesser × Wärmeausdehnungskoeffizient)

Diese Gleichung ist die Grundlage für eine präzise Presspassungsberechnung.

Verstehen der Variablen

Jede Variable in der Formel spielt eine wichtige Rolle. Schauen wir sie uns an.

| Variabel | Beschreibung |

|---|---|

| ΔT | Die erforderliche Temperaturveränderung. |

| Erforderliche Freigabe | Die kleine Lücke, die für eine einfache Montage erforderlich ist. |

| Maximale Störung | Die maximale geplante Überlappung zwischen den Teilen. |

| Durchmesser | Der Nenndurchmesser der Passfläche. |

| Koeffizient der Ausdehnung (α) | Die Tendenz des Materials, sich bei Erwärmung auszudehnen. |

Für die Genauigkeit ist es wichtig, dass diese Werte stimmen.

Lassen Sie uns nun näher auf die praktische Anwendung dieser Formel eingehen. Es geht nicht nur um das Einfügen von Zahlen. Die Qualität Ihrer Dateneingabe wirkt sich direkt auf das Ergebnis aus. Ein häufiger Fehler kann zu einer misslungenen Baugruppe führen.

Konzentration auf das Material der Nabe

Ein wichtiger Punkt ist, dass Sie immer die Materialeigenschaften des zu erwärmenden Teils verwenden. In den meisten Fällen ist dies das äußere Teil oder die Nabe. Die Nabe ist das Bauteil, das sich ausdehnen muss, um das Innenteil, also die Welle, aufzunehmen.

Daher ist die Wärmeausdehnungskoeffizient14 der in Ihrer Berechnung verwendet wird, muss für das Material der Nabe gelten. Die Verwendung des Koeffizienten der Welle ist ein häufiger Fehler, den wir beobachten. Dadurch erhalten Sie eine falsche Temperatur, was zu einem lockeren Sitz oder einer Beschädigung der Komponenten führen kann.

Datengenauigkeit ist der Schlüssel

Die Beschaffung genauer Materialdaten ist von entscheidender Bedeutung. Materialdatenblätter sind hier Ihr bester Freund. Bei unserer Arbeit bei PTSMAKE überprüfen wir diese Werte immer. Kleine Abweichungen bei den Legierungen können die Ausdehnungseigenschaften erheblich verändern.

Betrachten Sie diese gängigen Materialien:

| Material | Typischer Koeffizient (α) pro °C |

|---|---|

| Stahl | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Messing | ~19 x 10-⁶ |

Wie Sie sehen können, dehnt sich Aluminium bei der gleichen Temperaturänderung fast doppelt so stark aus wie Stahl. Dies verdeutlicht, warum die Verwendung des richtigen Wertes für Ihre Presspassungsberechnung so wichtig ist. Achten Sie immer darauf, dass die Einheiten in der Formel einheitlich sind.

Die Formel für die thermische Montage ist einfach, aber ihr Erfolg hängt von genauen Daten ab. Verwenden Sie für die Berechnung immer die Materialeigenschaften der Nabe, da sie das Teil ist, das erwärmt wird. Genaue Daten gewährleisten einen zuverlässigen und sicheren Sitz Ihrer Komponenten.

Wie erstellt man eine Kalkulationstabelle für Presspassungen?

Bei der Erstellung einer zuverlässigen Kalkulationstabelle für Presspassungen kommt es auf die Struktur an. Sie müssen Ihre Eingaben und Ausgaben klar definieren. Dadurch wird sichergestellt, dass Ihre Berechnungen genau und wiederholbar sind.

Der Prozess beginnt mit der Erfassung der wesentlichen Daten. Dazu gehören die Abmessungen des Teils und die Materialeigenschaften. Ihre Ergebnisse geben dann Aufschluss über die Leistungsfähigkeit der Passung.

Wichtige Eingaben

Hier sind die wichtigsten Angaben, die Sie benötigen:

| Eingabe-Kategorie | Spezifische Datenpunkte |

|---|---|

| Geometrie | Wellendurchmesser, Naben-Innen-/Außendurchmesser |

| Toleranzen | Toleranzklassen für Wellen und Naben (z. B. h6, H7) |

| Material | Elastizitätsmodul, Querkontraktionszahl, Streckgrenze |

| Montage | Reibungskoeffizient, Eingriffslänge |

Wesentliche Ergebnisse

Dies sind die Ergebnisse, die Ihre Tabellenkalkulation berechnen sollte:

| Output-Kategorie | Spezifische Berechnungen |

|---|---|

| Störung | Minimale und maximale Störung |

| Druck | Anpressdruck an der Schnittstelle |

| Spannungen | Spannungen in Nabe und Welle (tangential, radial) |

| Kräfte | Axialkraft für Montage/Demontage |

| Sicherheit | Sicherheitsfaktoren für Nabe und Welle |

Eine gut organisierte Kalkulationstabelle folgt einem logischen Ablauf. Dies ist der Schlüssel für eine erfolgreiche Presspassungsberechnung. Es verhindert Fehler und macht das Tool einfach zu prüfen und zu verstehen. Bei PTSMAKE verwenden wir diesen strukturierten Ansatz in unseren Projekten. So können wir von Anfang an Präzision garantieren.

Die Berechnungsreihenfolge

Zunächst muss Ihr Tabellenkalkulationsprogramm den Interferenzbereich bestimmen. Verwenden Sie die Nenndurchmesser und die angegebenen Toleranzen. So erhalten Sie die minimal und maximal möglichen Interferenzwerte.

Als Nächstes werden diese Interferenzwerte zur Berechnung des Kontaktdrucks verwendet. Hier kommen Materialeigenschaften wie der Elastizitätsmodul ins Spiel. Dieser Druck ist die Grundlage für alle nachfolgenden Spannungsberechnungen.

Vom Druck zur Sicherheit

Sobald Sie den Druck kennen, können Sie die Spannungen innerhalb der Nabe und der Welle berechnen. Das Ziel ist es, sicherzustellen, dass kein Teil während oder nach der Montage nachgibt. Wir überprüfen dies anhand der Streckgrenze des Materials.

Diese Analyse hilft bei der Bestimmung der Von-Mises-Spannung15ein kritischer Faktor für die Vorhersage des Versagens. Schließlich können Sie die erforderliche axiale Montagekraft und, was am wichtigsten ist, die Sicherheitsfaktoren berechnen.

Hier ist der logische Ablauf:

| Schritt | Berechnung | Hängt ab von |

|---|---|---|

| 1 | Min/Max Störung | Durchmesser, Toleranzen |

| 2 | Kontakt Druck | Interferenz, Materialeigenschaften, Geometrie |

| 3 | Spannungen (Nabe & Welle) | Druck, Geometrie |

| 4 | Axialkraft | Druck, Reibung, Eingriffslänge |

| 5 | Faktor der Sicherheit | Berechnete Spannungen, Materialstreckgrenze |

Eine strukturierte Kalkulationstabelle ist unerlässlich. Sie erfordert klar definierte Eingaben wie Abmessungen und Materialeigenschaften. Die logischen Formeln erzeugen dann kritische Ergebnisse, einschließlich Übermaß, Spannungen und Sicherheitsfaktoren, die eine zuverlässige Presspassungskonstruktion gewährleisten.

Wie wählt man eine geeignete ISO-Fassung (z. B. H7/p6 vs. H7/u6)?

Die Wahl zwischen Passungen wie H7/p6 und H7/u6 erfordert einen klaren Plan. Es geht nicht nur um Zahlen in einer Tabelle. Es geht darum, wie das Teil in der realen Welt funktioniert.

Ich habe einen einfachen Rahmen ausgearbeitet, um diese Entscheidung zu erleichtern. Es schafft ein Gleichgewicht zwischen Leistungsanforderungen und praktischen Einschränkungen.

Dieser Ansatz hilft, kostspielige Fehler zu vermeiden. Es stellt sicher, dass die gewählte Lösung alle Anforderungen der Anwendung erfüllt. Schauen wir uns die wichtigsten Entscheidungsfaktoren an.

Wichtige Entscheidungsfaktoren

Ein strukturierter Ansatz vereinfacht die Auswahl. Wir können sie in vier Hauptbereiche unterteilen. Jeder Bereich befasst sich mit einem kritischen Aspekt der Funktion und Herstellbarkeit der Baugruppe.

| Faktor | Schlüsselfrage |

|---|---|

| Drehmoment | Wie viel Rotationskraft muss er aushalten? |

| Demontage | Wird es jemals auseinandergenommen werden müssen? |

| Material | Wie werden die gewählten Materialien auf die Kraft reagieren? |

| Herstellung | Kann mein Partner diese Toleranzen zuverlässig einhalten? |

Gehen wir näher auf die einzelnen Faktoren ein. Dies wird Ihnen helfen, eine fundierte Entscheidung für Ihre spezielle Anwendung zu treffen.

Ein genauerer Blick auf den Rahmen

Bedarf an Drehmomentübertragung

Die Höhe des Drehmoments, das eine Baugruppe bewältigen muss, ist entscheidend. Ein höheres Drehmoment bedeutet in der Regel, dass mehr Übermaß erforderlich ist. Hier schneidet eine Passung wie H7/u6 besser ab als H7/p6. Eine detaillierte Presspassungsberechnung ist unerlässlich, um sicherzustellen, dass die Verbindung unter Last nicht verrutscht.

Demontage und Wartung

Denken Sie an den Lebenszyklus des Produkts. Werden Sie jemals Komponenten warten oder ersetzen müssen? Eine H7/p6-Passung kann oft mit Gewalt demontiert werden. Eine H7/u6-Passung hingegen gilt als nahezu dauerhaft. Das hohe Übermaß führt oft zur Beschädigung von Bauteilen bei der Demontage.

Materialeigenschaften sind entscheidend

Werkstoffe verhalten sich unter Druck unterschiedlich. Eine Stahlwelle, die in eine Aluminiumnabe gepresst wird, erfordert sorgfältige Überlegungen. Der Innendruck erzeugt erhebliche Bügelspannung16 in der Nabe, die zum Nachgeben oder Reißen führen kann, wenn sie nicht richtig konstruiert ist. Nach unseren Testergebnissen ist die Materialkombination eine Schlüsselvariable.

Produktionskapazitäten

Schließlich sollten Sie auch an Ihren Fertigungspartner denken. Das Erreichen der engen Toleranzen für Presspassungen ist nicht trivial. Eine H7-Bohrung und eine p6- oder u6-Welle erfordern hochpräzise Maschinen. Bei PTSMAKE fertigen wir durchweg Teile, die genau diesen Spezifikationen entsprechen.

| Merkmal | H7/p6 | H7/u6 |

|---|---|---|

| Drehmoment Kapazität | Mittel | Hoch bis sehr hoch |

| Demontage | Möglich, mit Gewalt | Schwierig bis Unmöglich |

| Typischer Stress | Mäßig | Hoch |

| Herstellung | Anspruchsvolle | Sehr anspruchsvoll |

Die Auswahl der richtigen ISO-Passung erfordert einen ausgewogenen Ansatz. Sie müssen Drehmomentanforderungen, Demontageanforderungen, Materialeigenschaften und die Fertigungspräzision Ihres Lieferanten berücksichtigen. Dieser Rahmen bietet eine strukturierte Methode zur Bewertung dieser kritischen Kompromisse für ein erfolgreiches Design.

Wann ist eine Presspassung besser als eine Keilnut oder eine Verzahnung?

Die Wahl der Verbindungsart von Welle und Nabe ist entscheidend. Sie wirkt sich auf Leistung und Kosten aus. Jede Methode - Presspassung, Passfedernut und Keilnut - hat ihre Berechtigung.

Ihre Entscheidung hängt von mehreren Schlüsselfaktoren ab. Dazu gehören der Drehmomentbedarf, die Geschwindigkeit und das Budget. Schauen wir uns die wichtigsten Unterschiede an.

Drehmomentkapazität und Kosten

Keilwellen bieten im Allgemeinen die höchste Drehmomentkapazität. Passfedernuten sind ein zuverlässiger, kostengünstiger Mittelweg. Presspassungen sind hervorragend, hängen aber stark von einer präzisen Presssitzberechnung.

Ein einfacher Vergleich sieht folgendermaßen aus:

| Merkmal | Presspassung | Keilnut | Spline |

|---|---|---|---|

| Drehmoment Kapazität | Gut bis Ausgezeichnet | Mäßig | Ausgezeichnet |

| Relative Kosten | Gering bis mäßig | Niedrig | Hoch |

| Montage | Erfordert Kraft | Einfach | Einfach |

Diese Tabelle bietet einen schnellen Überblick für erste Gestaltungsüberlegungen.

Gehen wir näher auf die technischen Kompromisse ein. Bei der besten Wahl geht es nicht immer um die reine Leistung oder den niedrigsten Preis. Es geht um die richtige Eignung für die jeweilige Anwendung.

Auswuchten und Hochgeschwindigkeitsanwendungen

Bei schnell rotierenden Teilen ist die Auswuchtung das A und O. Presspassungen sind von Natur aus konzentrisch und ausgewuchtet. Sie schaffen eine glatte, gleichmäßige Verbindung.

Passfedernuten erzeugen durch den Materialabtrag eine Unwucht. Dies kann bei hohen Geschwindigkeiten zu erheblichen Vibrationen führen. Keilnuten bieten ein besseres Gleichgewicht als Keilnuten, sind aber nicht so perfekt wie eine Presspassung.

Stresskonzentration und Rückwirkung

Ein großer Nachteil von Keilnuten ist die Spannungskonzentration. Die scharfen Ecken der Keilnut können unter Belastung zu Bruchstellen werden. Bei Presssitzen wird die Last gleichmäßig über den Umfang verteilt. Dadurch werden Spannungspunkte minimiert. Allerdings führen sie Umfangsspannung17 in der Nabe, was eine sorgfältige Planung erfordert.

Spiel ist ein weiterer Faktor. Passfedernuten und Verzahnungen können sich mit der Zeit abnutzen, wodurch Spiel entsteht. Dies ist bei der Präzisionsbewegungssteuerung inakzeptabel. Eine ordnungsgemäß ausgeführte Presspassung hat kein Spiel.

Bei PTSMAKE beraten wir unsere Kunden täglich bei diesen Entscheidungen. Wir sind der Meinung, dass Presspassungen für Hochpräzisions- und Hochgeschwindigkeitsroboter oft überlegen sind.

| Kriterium | Presspassung | Keilnut | Spline |

|---|---|---|---|

| Hochgeschwindigkeits-Ausgleich | Ausgezeichnet | Schlecht | Gut |

| Stress-Konzentration | Niedrig (Verteilt) | Hoch (an den Ecken) | Mäßig |

| Backlash | Null | Neigung zur Entwicklung | Minimal (anfangs) |

Jeder Verbindungstyp stellt besondere technische Herausforderungen. Presspassungen bieten eine hervorragende Auswuchtung und sind spielfrei, ideal für Präzisionsaufgaben. Passfedernuten sind einfach und kostengünstig, während Keilwellen die höchste Drehmomentübertragung bieten. Die endgültige Wahl hängt ganz von den spezifischen Anforderungen Ihrer Anwendung ab.

Wie konstruiert man eine Presspassung, die wiederholt demontiert und wieder montiert werden muss?

Die Konstruktion einer Presspassung für den wiederholten Einsatz ist eine besondere Herausforderung. Standard-Presssitze werden oft mit jedem Zyklus schlechter. Dies führt zu einem Verlust an Haltekraft.

Die Hauptfeinde sind Oberflächenverschleiß und Materialermüdung. Sie müssen von Anfang an berücksichtigt werden.

Wichtige Designanpassungen

Um Langlebigkeit zu gewährleisten, konzentrieren wir uns auf einige Schlüsselbereiche. Leichtere Interferenzen sind entscheidend. Außerdem legen wir härtere Materialien fest. Diese Änderungen verhindern eine schnelle Degradation. Eine korrekte Berechnung der Presspassung ist hier von entscheidender Bedeutung.

| Merkmal | Standard Presspassung | Wiederverwendbare Presspassung |

|---|---|---|

| Störung | Höher | Feuerzeug |

| Materialien | Standard-Härte | Gehärtete Oberflächen |

| Schmierung | Optional | Oft empfohlen |

| Montage | Kraft | Kraft/Hydraulik |

Dieser Ansatz trägt dazu bei, die Integrität des Gelenks über viele Zyklen hinweg zu erhalten.

Minderung von Verschleiß und Ermüdung

Wenn Teile viele Male zusammengedrückt und auseinandergezogen werden, leiden die Oberflächen. Diese ständige Belastung verursacht mikroskopisch kleine Schäden, die sich mit der Zeit aufbauen. Dies ist ein häufiges Problem, mit dem wir uns in unseren Projekten bei PTSMAKE befassen.

Verstehen von Oberflächenverschleiß

Bei jedem Montage- und Demontagezyklus wird Material von den Kontaktflächen abgeschabt. Durch diese Abnutzung verringert sich der effektive Durchmesser der Teile. Das hat zur Folge, dass das Übermaß und die Haltekraft mit jedem Einsatz abnehmen. Dies kann zu einem Phänomen führen, das als Passungsrost18 wenn Mikrobewegungen auftreten.

Die Rolle der Materialermüdung

Die wiederholte Beanspruchung bei der Montage kann auch zu einer Ermüdung des Materials selbst führen. Der äußere Teil (Nabe) wird gedehnt, der innere Teil (Welle) wird gestaucht. Diese zyklische Beanspruchung kann zu Rissen führen, insbesondere in Bereichen mit hoher Beanspruchung.

Praktische Lösungen für Wiederverwendbarkeit

Um diese Probleme zu bekämpfen, setzen wir spezielle Designstrategien ein.

Feuerzeug Störung Passt

Ein leichteres Übermaß reduziert die Belastung der Materialien. Außerdem wird die Schabwirkung bei der Montage minimiert. Diese einfache Änderung verlängert die Lebensdauer der Verbindung erheblich.

Gehärtete Materialien und Oberflächenbehandlungen

Die Verwendung von Materialien mit hoher Härte ist entscheidend. Härtere Oberflächen widerstehen dem Verschleiß viel besser.

| Material/Behandlung | Nutzen Sie |

|---|---|

| Gehärteter Stahl | Widerstandsfähig gegen Abrieb und Verformung. |

| Nitrieren | Erzeugt ein Gehäuse mit sehr harter Oberfläche. |

| Induktionshärtung | Lokalisiert die Härte auf bestimmte Bereiche. |

Erweiterte Montagemethoden

Für hochpräzise Anwendungen verwenden wir manchmal hydraulisch unterstützte Werkzeuge. Diese Werkzeuge dehnen die Nabe leicht aus, so dass die Welle mit minimalem Kraftaufwand eingeführt werden kann. Dadurch wird der montagebedingte Verschleiß nahezu eliminiert.

Die Entwicklung einer wiederverwendbaren Presspassung erfordert eine sorgfältige Berücksichtigung von Verschleiß, Ermüdung und Montageverfahren. Leichtere Überlagerungen, gehärtete Materialien und durchdachte Montagetechniken sind der Schlüssel zu einer dauerhaften, langlebigen Verbindung.

Wann würden Sie entscheiden, dass eine Presspassung die falsche technische Lösung ist?

Eine Presspassung ist ein leistungsfähiges Werkzeug, aber keine Universallösung. Der Schlüssel zu einer robusten Konstruktion ist das Wissen um die Grenzen der Methode. Sie müssen erkennen, wann eine andere Methode besser ist.

Dazu müssen wir über eine einfache Presspassungsberechnung hinausgehen. Wir müssen das gesamte System betrachten.

Szenarien, die zur Vorsicht mahnen

Beachten Sie diese Warnsignale. Sie deuten oft darauf hin, dass eine Presspassung die falsche Wahl für Ihre Anwendung ist. Sie zu ignorieren, kann zum Scheitern führen.

| Hoch-Risiko-Szenario | Hauptanliegen |

|---|---|

| Extreme Temperaturschwankungen | Verlust der Interferenzanpassung |

| Sehr hohe Schockbelastungen | Plötzliches Abrutschen einer Komponente |

| Spröde Materialien | Bruch bei der Montage |

| Präzise Winkelausrichtung | Rotationsinstabilität |

Das Erkennen dieser Grenzen beugt kostspieligen Konstruktionsfehlern vor.

Die Festlegung der technologischen Grenzen

Nach meiner Erfahrung bei PTSMAKE haben wir gesehen, wo Presspassungen hervorragend sind und wo sie versagen. Die Grenze wird oft durch die Betriebsumgebung und die Materialeigenschaften definiert. Lassen Sie uns die spezifischen Grenzen aufschlüsseln.

Extreme Temperaturschwankungen

Wenn Bauteile großen Temperaturschwankungen ausgesetzt sind, dehnen sich die Materialien aus und ziehen sich zusammen. Wenn die Welle und die Nabe unterschiedliche Wärmeausdehnungskoeffizienten haben, kann Ihr sorgfältig berechnetes Übermaß verschwinden. Eine Stahlwelle in einer Aluminiumnabe ist ein klassisches Beispiel. Bei hohen Temperaturen dehnt sich das Aluminium stärker aus, wodurch sich die Verbindung lockert.

Notwendigkeit einer präzisen Winkelausrichtung

Eine normale Presspassung beruht allein auf Reibung. Sie kann keine präzise Rotationsausrichtung zwischen zwei Teilen garantieren. Wenn Ihre Komponenten einen bestimmten Winkel zueinander einhalten müssen, ist eine Presspassung ohne ein sekundäres Merkmal wie eine Keilnut, eine Verzahnung oder einen Stift eine schlechte Wahl.

Sehr hohe Schock- oder Vibrationsbelastungen

Die Haftreibung hält eine Presspassung zusammen. Eine plötzliche, hohe Stoßbelastung kann diese Reibung jedoch kurzzeitig überwinden. Dies kann dazu führen, dass die Bauteile verrutschen oder sich sogar vollständig lösen. Die Zuverlässigkeit der Baugruppe bei Stößen ist dann nicht mehr vorhersehbar.

Bruchgefährdete Materialien

Einige Werkstoffe, wie Keramik, gehärteter Werkzeugstahl oder Gusseisen, sind sehr fest, aber spröde. Die hohen Ringzugspannungen, die bei einer Presspassung entstehen, können sie leicht zum Reißen bringen. Dies führt zu einer katastrophalen Sprödbruch19 entweder bei der Montage oder später im Betrieb.

Presspassungen sind ungeeignet für extreme thermische Zyklen, hohe Stoßbelastungen oder wenn eine präzise Winkelausrichtung entscheidend ist. Bei spröden Materialien besteht außerdem die Gefahr eines katastrophalen Versagens, so dass in diesen anspruchsvollen Fällen alternative Verbindungsmethoden erforderlich sind.

Meistern Sie die Presspassungsberechnung mit dem Fachwissen von PTSMAKE

Sind Sie bereit für makellose Presspassungsberechnungen und überragende Präzisionskomponenten? Wenden Sie sich jetzt an PTSMAKE, um ein schnelles, detailliertes Angebot zu erhalten - damit Ihr nächstes CNC-Bearbeitungs- oder Spritzgießprojekt den höchsten Standards entspricht. Setzen Sie auf unsere Zuverlässigkeit, Qualität und unübertroffene technische Unterstützung vom Prototyp bis zur Produktion!

Erfahren Sie, wie dieser Druck berechnet wird, um sicherzustellen, dass Ihre Baugruppe für die vorgesehene Anwendung stabil, haltbar und zuverlässig ist. ↩

Verstehen Sie, wie sich Materialien unter Belastung verhalten, um Ihre Konstruktionsentscheidungen und die Montageleistung zu verbessern. ↩

Erforschen Sie, wie sich die Fähigkeit eines Materials, sich zu verformen und wieder in Form zu kommen, auf die Festigkeit der Baugruppe und die Bruchstellen auswirkt. ↩

Erfahren Sie, wie sich diese kritische Belastung auf Ihre Konstruktion und Materialauswahl für eine langlebige Baugruppe auswirkt. ↩

Verstehen, wie sich die Toleranzen einzelner Teile in einer Endmontage summieren. ↩

Erfahren Sie mehr darüber, wie Materialien unter Belastung dauerhaft ihre Form verändern. ↩

Verstehen Sie, wie dieser Klebstoffverschleiß zustande kommt und wie er bei der Montage verringert werden kann. ↩

Verstehen Sie dieses Schlüsselkonzept, um das ISO-Fit-System zu beherrschen und Ihre Entwürfe zu verbessern. ↩

Erfahren Sie, wie dieses Phänomen inneren Stress erzeugt, der die Integrität Ihrer Baugruppe gefährden kann. ↩

Erfahren Sie, wie sich diese Umfangsspannung auf die strukturelle Integrität und Konstruktion von Druckbehältern und Rohren auswirkt. ↩

Erforschen Sie dieses Konzept, um den Schnittstellendruck bei Pressverbindungen besser zu verstehen. ↩

Erfahren Sie, wie die Materialeigenschaften die Festigkeit und Zuverlässigkeit Ihrer konischen Presspassungskonstruktionen beeinflussen. ↩

Erfahren Sie, wie sich die Haftreibung auf die erforderliche Anfangskraft bei der Berechnung der Presspassung auswirkt. ↩

Erfahren Sie mehr darüber, wie sich verschiedene Materialien bei Wärme ausdehnen - ein entscheidender Faktor für den Erfolg Ihres Designs. ↩

Erfahren Sie, wie dieses Kriterium das Versagen von Werkstoffen unter komplexen Belastungen vorhersagt, um sicherere Konstruktionen zu gewährleisten. ↩

Verstehen Sie, wie sich innere Kräfte auf Ihre Baugruppe auswirken, um Materialversagen zu vermeiden und langfristige Zuverlässigkeit zu gewährleisten. ↩

Verstehen Sie, wie sich diese Umfangsspannung auf die Integrität Ihrer Konstruktion und die Materialauswahl auswirkt. ↩

Erfahren Sie mehr darüber, wie diese Art von Verschleiß die Integrität Ihrer Baugruppe beeinträchtigen kann. ↩

Verstehen Sie diese Fehlerart, um unerwartete Risse zu vermeiden und die Integrität Ihrer Baugruppen zu gewährleisten. ↩