Sie entwerfen ein kundenspezifisches Getriebesystem, aber jede Berechnung fühlt sich wie ein Ratespiel an. Standardformeln gehen nicht auf Ihre spezifischen Einschränkungen ein, und eine falsche Parameterwahl kann zu vorzeitigem Versagen, kostspieligen Neukonstruktionen oder - noch schlimmer - zu einem kompletten Systemausfall im Feld führen.

Die Entwicklung kundenspezifischer Getriebe erfordert die Beherrschung grundlegender Prinzipien wie der Verzahnungsgesetze, der Evolventengeometrie und der Kontaktverhältnisse sowie die Anwendung systematischer Auswahlkriterien für Werkstoffe, Fertigungsverfahren und Qualitätsstandards, um zuverlässige und kostengünstige Lösungen zu schaffen.

Ich habe an vielen kundenspezifischen Getriebeprojekten gearbeitet, bei denen Ingenieure zwischen theoretischem Wissen und praktischer Anwendung feststeckten. Dieser Leitfaden überbrückt diese Lücke, indem er Sie durch den gesamten Prozess führt - vom Verständnis, warum Evolventenkurven funktionieren, bis hin zu realen Abwägungen zwischen Leistung und Kosten.

Was ist das grundlegende Gesetz der Verzahnung?

Das Grundgesetz der Verzahnung ist die wichtigste Regel für eine reibungslose Kraftübertragung. Es sorgt für ein konstantes Drehzahlverhältnis zwischen zwei ineinandergreifenden Zahnrädern. Ohne dieses Gesetz würde Ihre Maschine mit Ruckeln und Lärm laufen.

Das Grundprinzip

Dieses Gesetz enthält eine einfache, aber entscheidende Bedingung. Die gemeinsame Normale zu den Zahnprofilen an ihrem Berührungspunkt muss immer durch einen festen Punkt gehen.

Der Pitch-Punkt

Dieser feste Punkt wird als Nickpunkt bezeichnet. Seine Lage ist entscheidend. Er teilt die Linie zwischen den Mittelpunkten der beiden Zahnräder. Dieser gleichmäßige Kontakt gewährleistet eine vorhersehbare Leistung des Getriebesystems.

| Begriff | Einfache Beschreibung |

|---|---|

| Gemeinsam Normal | Eine Linie im rechten Winkel zum Berührungspunkt der Verzahnung. |

| Pitch-Punkt | Der feste Punkt, an dem die gemeinsame Normale die Mittellinie des Zahnrads schneidet. |

| Geschwindigkeitsverhältnis | Das Verhältnis der Drehzahlen der beiden Gänge. |

Das Grundgesetz der Verzahnung ist nicht nur ein theoretisches Konzept. Es ist die praktische Grundlage für die Konstruktion jedes funktionalen Getriebesystems, von einer einfachen Uhr bis zu komplexen Industriemaschinen. Bei unserer Arbeit bei PTSMAKE ist die Anwendung dieses Prinzips unverzichtbar, um die von unseren Kunden geforderte Präzision zu erreichen.

Warum die Zahnform entscheidend ist

Das Gesetz schreibt die genaue Form der Verzahnung vor. Das Zahnprofil muss so gestaltet sein, dass bei der Drehung des Zahnrads die gemeinsame Normale zum Berührungspunkt stets den Teilungspunkt schneidet. Wenn diese Geometrie nicht stimmt, schwankt das Geschwindigkeitsverhältnis während der Drehung. Dies führt zu einer ungleichmäßigen Bewegung.

Die Lösung mit der Evolventenkurve

Um diese Anforderung zu erfüllen, verwenden die Ingenieure häufig eine Evolventenkurve für das Zahnprofil. Diese besondere Form garantiert, dass das Gesetz während des gesamten Eingriffszyklus eingehalten wird. Diese gleichmäßige Bewegung, bei der ein Zahn einen anderen gleichmäßig antreibt, ist das Ergebnis von konjugierte Aktion1. Es ist ein schönes Beispiel dafür, wie Geometrie mechanische Perfektion hervorbringt.

Konsequenzen bei Nichteinhaltung der Vorschriften

Die Nichtbeachtung dieses Gesetzes führt zu ernsthaften Problemen. Das Getriebe wird ineffizient, geräuschvoll und erzeugt Vibrationen. Dies verringert nicht nur die Leistung, sondern verursacht auch übermäßigen Verschleiß, der zu einem vorzeitigen Ausfall des Getriebes führt.

| Merkmal | Gesetz gehorcht | Verletztes Gesetz |

|---|---|---|

| Antrag | Sanft und konstant | Ruckartig & schwankend |

| Lärm und Vibration | Minimal | Hoch |

| Lebensdauer der Ausrüstung | Erweitert | Erheblich reduziert |

| Kraftübertragung | Effiziente | Ineffizient mit Verlusten |

Das Grundgesetz der Verzahnung sorgt für ein konstantes Geschwindigkeitsverhältnis, indem es verlangt, dass die gemeinsame Normale am Kontaktpunkt immer durch den Teilungspunkt verläuft. Dieses Prinzip ist entscheidend für eine reibungslose, effiziente und zuverlässige mechanische Kraftübertragung in jedem Getriebesystem.

Warum ist die Evolventenkurve das ideale Zahnprofil?

Was macht ein Zahnraddesign wirklich effektiv? Die Magie liegt in der Zahnform. Die Evolventenkurve ist der unbestrittene Standard für moderne Zahnräder.

Sie sorgt für eine reibungslose Kraftübertragung mit konstanter Geschwindigkeit. Dadurch werden ruckartige Bewegungen vermieden. Das Profil ist außerdem nachsichtig. Es funktioniert auch dann gut, wenn die Zahnradmittelpunkte nicht perfekt ausgerichtet sind. Dies ist ein großer Vorteil in der Praxis.

Sehen wir uns seine wichtigsten Eigenschaften an.

| Eigentum | Evolutiver Vorteil | Auswirkungen |

|---|---|---|

| Übertragung | Konstantes Geschwindigkeitsverhältnis | Sanfte, vorhersehbare Bewegung |

| Ausrichtung | Toleriert Achsabstandsfehler | Zuverlässig unter realen Bedingungen |

| Produktion | Einfache Herstellung | Geringere Kosten und hohe Präzision |

Der größte Vorteil des Evolventenprofils liegt in der Toleranz gegenüber Abweichungen im Achsabstand. Dies ist ein entscheidender Vorteil. In jeder mechanischen Baugruppe ist es schwierig, perfekte Abstände zu erreichen.

Bei einer Evolventenverzahnung ist die Wirkungslinie eine gerade Linie. Das heißt, auch wenn sich der Abstand zwischen zwei Zahnrädern geringfügig ändert, übertragen sie die Bewegung mit einer konstanten Winkelgeschwindigkeit. Das grundlegende Gesetz der Verzahnung bleibt erhalten. Diese praktische Vergebung vereinfacht sowohl die Herstellung als auch die Montage und gewährleistet eine zuverlässige Leistung.

Außerdem vereinfacht dieses Profil die Herstellung. Evolventenverzahnungen lassen sich leicht mit einem geradlinigen Schneidwerkzeug, einem so genannten Zahnstangenfräser, herstellen. Dieser Prozess, der häufig durch Abwälzfräsen erfolgt, ist effizient und hochgradig wiederholbar.

Bei PTSMAKE bedeutet dies eine schnellere Produktion und Kosteneinsparungen für unsere Kunden. Wir können durchgehend hochpräzise Zahnräder liefern. Die konstante Eingriffswinkel2 entlang des Kontaktpfades macht den Konstruktions- und Analyseprozess für die Ingenieure wesentlich einfacher. Diese Zuverlässigkeit ist der Grund, warum es das bevorzugte Profil für fast jede Anwendung ist.

Die Evolventenkurve ist der Industriestandard für ein Zahnradprofil. Sie bietet ein konstantes Geschwindigkeitsverhältnis, toleriert Achsabstandsfehler und ist einfach zu fertigen. Diese Eigenschaften machen sie zur zuverlässigsten und kostengünstigsten Wahl für die meisten mechanischen Konstruktionen.

Was ist die physikalische Bedeutung des Eingriffswinkels bei Getrieben?

Der Eingriffswinkel bestimmt die Richtung der Kraft, die zwischen den ineinander greifenden Zahnrädern übertragen wird. Er ist ein kritischer Entwurfsparameter.

Diese Kraft ist keine reine Rotationskraft. Sie teilt sich in zwei Komponenten auf: eine tangentiale Kraft, die das Zahnrad antreibt, und eine radiale Kraft, die die Zahnräder auseinander drückt.

Ein größerer Eingriffswinkel erhöht diese Trennkraft. Dies wirkt sich direkt auf die Belastung der Lager aus, die die Getriebewellen tragen.

| Eingriffswinkel | Gemeinsame Nutzung | Schlüsselmerkmal |

|---|---|---|

| 14.5° | Ältere/Legacy-Systeme | Sanfterer, leiserer Betrieb, aber schwächeres Zahnprofil. |

| 20° | Allgemeiner Zweck | Gute Balance zwischen Stärke, Effizienz und Geräuscharmut. |

| 25° | Heavy-Duty | Stärkerer Zahn, höhere Tragfähigkeit, aber lauter. |

Die Kompromisse bei der Getriebekonstruktion

Bei der Wahl eines Druckwinkels müssen konkurrierende Faktoren gegeneinander abgewogen werden. Es gibt keinen einzigen "besten" Winkel; die optimale Wahl hängt ganz von den spezifischen Anforderungen der Anwendung ab.

Auswirkung auf die Lagerbelastungen

Die Radialkraftkomponente belastet die Lager direkt. Ein höherer Eingriffswinkel bedeutet eine größere Radialkraft, die die Lebensdauer der Lager verkürzen oder robustere, teurere Lager erfordern kann. Dies ist ein entscheidender Aspekt bei kompakten Konstruktionen.

Auswirkungen auf die Zahnfestigkeit

Ein wesentlicher Vorteil eines höheren Eingriffswinkels ist die erhöhte Zahnfestigkeit. Das Zahnradprofil wird an der Basis breiter und ist dadurch widerstandsfähiger gegen Biegebeanspruchung unter Last. Für Anwendungen mit hohen Drehmomenten wird häufig ein Winkel von 25° angegeben.

Die gesamte Kraft wird entlang der Handlungsweise3die für den Betrieb des Getriebes von grundlegender Bedeutung ist. In unseren Projekten bei PTSMAKE modellieren wir diese Kräfte sorgfältig, um Langlebigkeit zu gewährleisten.

Effizienz und Preisunterbietung

Die Trennkraft trägt nicht zur Drehung des Getriebes bei. Daher kann sie den Gesamtwirkungsgrad des Systems durch erhöhte Reibung leicht verringern. Ein höherer Eingriffswinkel trägt jedoch dazu bei, Unterschneidungen zu vermeiden, ein Fertigungsproblem, das die Zähne von Zahnrädern mit einer geringen Anzahl von Zähnen schwächt.

| Merkmal | Niedriger Eingriffswinkel (z. B. 14,5°) | Hoher Eingriffswinkel (z. B. 25°) |

|---|---|---|

| Lagerbelastung | Unter | Höher |

| Stärke der Zähne | Unter | Höher |

| Wirkungsgrad | Potenziell höher | Potenziell niedriger |

| Lärmpegel | Unter | Höher |

| Risiko unterschreiten | Höher | Unter |

Der Eingriffswinkel ist eine grundlegende Entscheidung bei der Konstruktion von Zahnrädern. Er steuert direkt die Richtung der Kraft und schafft einen Kompromiss zwischen Zahnfestigkeit, Lagerbelastung und Betriebseffizienz. Die Wahl des richtigen Winkels ist entscheidend für die Leistung und Zuverlässigkeit des gesamten mechanischen Systems.

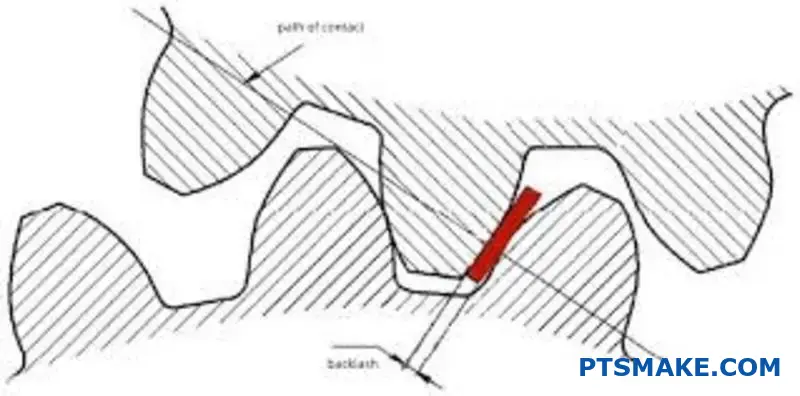

Wie wirkt sich das Getriebespiel grundsätzlich auf die Leistung des Getriebes aus?

Spiel ist ein zweischneidiges Schwert in Getrieben. Es ist die kleine Lücke zwischen den sich berührenden Zahnrädern. Diese Lücke ist entscheidend.

Sie verhindert, dass die Zahnräder aufgrund von Wärmeausdehnung blockieren. Außerdem schafft es Raum für die Schmierung.

Allerdings sind damit auch Kompromisse verbunden. Das Spiel kann zu Positionsungenauigkeiten führen. Außerdem verursacht es Stoßbelastungen, wenn sich die Getrieberichtung ändert. Dieses Gleichgewicht ist der Schlüssel zur Leistung.

Das Gute: Warum eine gewisse Gegenreaktion unerlässlich ist

Ein Getriebesystem ohne Spiel würde schnell versagen. Durch den Spalt kann sich ein Schmierfilm bilden. Dadurch werden Reibung und Verschleiß verringert.

| Nutzen von Backlash | Konsequenz des fehlenden Backlashs |

|---|---|

| Verhindert Verklemmungen | Festfressen durch Hitze |

| Ermöglicht Schmierung | Hohe Reibung und schnelle Abnutzung |

| Passt zu Fehlern | Stress-Konzentration |

Das Schlechte: Negative Auswirkungen auf die Leistung

Andererseits ist ein zu großes Spiel schädlich. Es wirkt sich direkt auf die Präzision des Systems aus. Dies ist ein großes Problem in der Robotik und CNC-Bearbeitung.

Spiel wird oft als notwendiges Übel angesehen. Es sorgt zwar für einen reibungslosen Betrieb, indem es Verklemmungen verhindert und die Schmierung unterstützt, doch sein Vorhandensein bringt erhebliche Herausforderungen mit sich. Das unmittelbarste Problem sind Positionsfehler, insbesondere bei Systemen, die präzise Bewegungen erfordern.

Stoßbelastungen bei der Umkehrung

Bei der Richtungsumkehr eines Getriebesystems rastet der Antriebszahn aus. Er bewegt sich über die Spiellücke, bevor er die gegenüberliegende Zahnflanke berührt. Dadurch entsteht eine Stoßbelastung.

Dieses ständige Hämmern während der Vermaschungszyklus4 beschleunigt die Abnutzung. Dies kann zu Zahnermüdung und schließlich zum Ausfall führen. Bei früheren Projekten bei PTSMAKE haben wir gesehen, dass die Minimierung dieser Auswirkungen für die langfristige Zuverlässigkeit entscheidend ist.

Positionelle Ungenauigkeit

In Anwendungen wie der Automatisierung und der Luft- und Raumfahrt ist Präzision alles. Spiel schafft eine "tote Zone", in der sich die Abtriebswelle bewegen kann, ohne dass sich die Antriebswelle bewegt. Dies führt direkt zu Bewegungsverlusten und geringerer Genauigkeit.

Die nachstehende Tabelle zeigt, wie sich die Anforderungen an das Umkehrspiel je nach Anwendung ändern. Dies verdeutlicht den Bedarf an kundenspezifischen Lösungen.

| Anmeldung | Typische Spieltoleranz | Hauptanliegen |

|---|---|---|

| Robotik | Sehr niedrig (Bogenminuten) | Positionelle Genauigkeit |

| Kfz-Getriebe | Mäßig | Lärm, Langlebigkeit |

| Industrieller Förderer | Hoch | Kosten, Stauvermeidung |

Bei PTSMAKE helfen wir unseren Kunden, das perfekte Gleichgewicht zu finden. Wir entwickeln Getriebesysteme, die ihren spezifischen Anforderungen an Präzision und Haltbarkeit entsprechen. Dazu gehören oft fortschrittliche Techniken zur Herstellung von Getrieben.

Das Spiel ist ein kritischer Konstruktionsparameter. Es ist für die Schmierung und zur Vermeidung von Blockierungen notwendig. Es wirkt sich jedoch negativ auf die Präzision aus und kann Stoßbelastungen verursachen, die zu Verschleiß führen. Eine ordnungsgemäße Handhabung ist der Schlüssel zu einer optimalen Leistung des Getriebesystems.

Was definiert die Modul- oder Diametralteilung eines Getriebes?

Modul und Diametralteilung sind die Schlüssel zu den Zahnradgrößen. Sie sind grundlegende Parameter. Diese Werte entscheiden darüber, ob zwei Zahnräder zusammenarbeiten können.

Sie wirken sich auch auf die Festigkeit des Zahnrads und die für die Herstellung benötigten Werkzeuge aus. Sie zu verstehen, ist der erste Schritt in jedem Zahnradentwurfsprojekt.

Die Kernmessung

Diese Begriffe definieren im Wesentlichen die Größe der Verzahnung. Man kann sie nicht mischen und anpassen. Ein Zahnrad mit einem bestimmten Modul kann nur in ein anderes Zahnrad mit demselben Modul eingreifen.

Metrische vs. Imperiale Systeme

Die Wahl zwischen Modul und diametraler Teilung hängt oft von Ihrer Region ab. Das eine ist metrisch, das andere ist imperial.

| System | Parameter | Verhältnis zur Zahngröße |

|---|---|---|

| Metrisch | Modul (m) | Größeres Modul = Größere Zähne |

| Kaiserlich | Diametrale Teilung (DP) | Größere DP = Kleinere Zähne |

Die Wahl des richtigen Moduls oder der richtigen Teilung geht über eine einfache Messung hinaus. Sie hat erhebliche Auswirkungen auf das gesamte Projekt. Diese Wahl wirkt sich direkt auf die Leistung und die Herstellungskosten eines Getriebes aus.

Auswirkungen auf die Austauschbarkeit

Dies ist die wichtigste Regel. Die Zahnräder müssen das gleiche Modul oder die gleiche Teilung haben, um korrekt ineinander zu greifen. Ein Zahnrad mit 2 Modulen wird niemals mit einem Zahnrad mit 2,5 Modulen zusammenarbeiten. Hier gibt es keine Kompromisse. Dies gewährleistet eine standardisierte Kompatibilität.

Auswirkung auf die Zahnradstärke

Die Größe des Zahns steht in direktem Zusammenhang mit seiner Festigkeit. Ein größerer Zahn kann mehr Last aufnehmen.

Daher ist ein Zahnrad mit einem größeren Modul (oder einer kleineren Durchmesserteilung) stärker. Dies ist ein wichtiger Aspekt bei Anwendungen mit hohem Drehmoment. Die Website Teilkreis5 ist die theoretische Grundlage für diese Berechnungen.

Überlegungen zu Fertigung und Werkzeugbau

Die Herstellung von Zahnrädern erfordert spezielle Schneidwerkzeuge, wie Wälzfräser oder Fräser. Jedes Werkzeug ist für ein bestimmtes Modul oder eine bestimmte Teilung ausgelegt. Die Verwendung von Standardwerten wird dringend empfohlen.

Bei PTSMAKE raten wir unseren Kunden oft, Standardgrößen zu verwenden. Dies reduziert die Werkzeugkosten und verkürzt die Vorlaufzeiten. Sonderanfertigungen sind zwar möglich, aber sie bedeuten einen erheblichen Kosten- und Zeitaufwand für ein Projekt.

| Parameter | Implikation für Stärke | Auswirkung auf den Werkzeugbau |

|---|---|---|

| Hohe Module (z. B. m=4) | Stärkere, größere Zähne | Erfordert m=4 Werkzeuge |

| Niedriges Modul (z. B. m=1) | Schwächere, kleinere Zähne | Erfordert m=1 Werkzeuge |

| Niedriger DP (z. B. DP=8) | Stärkere, größere Zähne | Erfordert DP=8 Werkzeuge |

| Hoher DP (z. B. DP=32) | Schwächere, kleinere Zähne | Erfordert DP=32 Werkzeuge |

Modul und Diametralteilung sind die grundlegenden Spezifikationen für die Verzahnung. Sie bestimmen Größe, Festigkeit und Austauschbarkeit. Die richtige Wahl wirkt sich direkt auf die Herstellung der Werkzeuge, die Gesamtkosten und die endgültige Leistung des Getriebesystems aus.

Was ist das Kontaktverhältnis und warum ist es wichtig?

Das Überdeckungsverhältnis ist eine wichtige Kennzahl bei der Konstruktion von Zahnrädern. Sie gibt die durchschnittliche Anzahl der Zahnpaare an, die zu einem bestimmten Zeitpunkt in Kontakt sind.

Ein höheres Verhältnis bedeutet bessere Leistung. Sie wirkt sich direkt darauf aus, wie reibungslos und leise Ihr System läuft. Das ist ein Schlüsselfaktor, den wir bei PTSMAKE analysieren.

Wichtigste Leistungsauswirkungen

Ein gutes Übersetzungsverhältnis verteilt die Last. Dadurch wird die Belastung der einzelnen Zahnräder verringert. Außerdem wird so eine kontinuierliche Kraftübertragung gewährleistet. Dies ist für hochpräzise Maschinen unerlässlich.

Nachstehend finden Sie eine einfache Aufschlüsselung:

| Faktor | Hohe Kontaktrate | Niedriges Kontaktverhältnis |

|---|---|---|

| Lastverteilung | Besser | Schlimmer |

| Glattheit | Höher | Unter |

| Lärmpegel | Unter | Höher |

Dieser einfache Maßstab ist die Grundlage für ein zuverlässiges Getriebesystem. Wir streben immer ein optimales Gleichgewicht an.

Wie sie die Leistung des Getriebes beeinflusst

Das Verständnis des Kontaktverhältnisses hilft uns, das Verhalten des Getriebesystems vorherzusagen und zu verbessern. Es geht um mehr als nur um Zahlen; es geht um Ergebnisse aus der Praxis.

Lastverteilung und Verlässlichkeit

Wenn sich mehr Zähne die Last teilen, verringert sich die Belastung für jeden einzelnen Zahn erheblich. Dieses einfache Prinzip ist grundlegend für die Vermeidung von vorzeitigem Verschleiß und Zahnbruch.

Diese Verteilung minimiert die Belastungsspitzen an einem einzelnen Zahn und verringert das Risiko von Ausfällen aufgrund von Lochfraß6. Bei früheren Projekten hat sich die Lebensdauer des Getriebes durch die Konzentration auf diesen Aspekt drastisch verlängert.

Ein höheres Kontaktverhältnis führt zu einer robusteren und zuverlässigeren Übertragung. Dies ist für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie ein unverzichtbares Kriterium.

Betriebliche Glätte und Rauschen

Ein Überschneidungsverhältnis von mehr als 1,0 gewährleistet, dass ein neues Zahnpaar einrastet, bevor das vorherige Paar ausrastet. Dies schafft eine nahtlose Kraftübertragung.

Das Ergebnis ist ein gleichmäßigerer, leiserer Betrieb. Stöße und Vibrationen, die bei Systemen mit niedrigeren Kontaktverhältnissen üblich sind, werden vermieden. Dies ist besonders wichtig für medizinische Geräte und Unterhaltungselektronik.

Die nachstehende Tabelle zeigt, wie sich das Verhältnis auf die Anträge auswirkt.

| Kontaktverhältnis Wert | Hauptnutzen | Ideale Anwendung |

|---|---|---|

| > 1.2 | Grundlegende Funktionalitäten | Systeme mit niedriger Geschwindigkeit und geringer Last |

| > 1.5 | Sanfter, leiser | Kfz-Getriebe |

| > 2.0 | Hohe Verlässlichkeit | Luft- und Raumfahrt, Präzisionsmaschinen |

Ein höheres Kontaktverhältnis verbessert direkt die Leistung des Getriebes. Es verbessert die Lastverteilung, was zu einem reibungsloseren Betrieb, geringerem Geräuschpegel und einer höheren Zuverlässigkeit des Getriebes insgesamt führt. Dies ist entscheidend für anspruchsvolle Anwendungen, bei denen ein Ausfall nicht in Frage kommt.

Was ist eine Störung der Verzahnung und wodurch wird sie verursacht?

Wenn Zahnräder ineinander greifen, sollten sich nur die Evolventenbereiche der Zähne berühren. Diese Konstruktion gewährleistet einen reibungslosen, rollenden Kontakt und eine vorhersehbare Kraftübertragung.

Interferenz ist das, was passiert, wenn diese Regel gebrochen wird. Der nicht-evolvierte Teil eines Zahns hat Kontakt.

Das Problem mit dem nicht-unbedingten Kontakt

Dieser unerwünschte Kontakt kann sich in den Zahnfuß des Gegenzahns eingraben. Dieser zerstörerische Vorgang wird als Unterschneidung bezeichnet.

In schwerwiegenden Fällen führt dies zum völligen Blockieren des Getriebes. Dies ist ein katastrophales Versagen, das als Festfressen bezeichnet wird. Es handelt sich im Grunde um ein geometrisches Problem.

Kontaktprofil Konsequenzen

| Kontakt Typ | Aktion | Getriebeleistung |

|---|---|---|

| Involute | Sanftes Walzen | Optimal und effizient |

| Non-Involute | Fugenhobeln/Graben | Versagen, Verschleiß oder Festfressen |

Dies ist ein Fehlermodus, der durch eine sorgfältige Konstruktion völlig vermeidbar ist.

Geometrische Ursprünge der Interferenz

Die Ursache für eine Verzahnungsstörung ist rein geometrisch. Sie tritt auf, wenn die Spitze eines Zahns an einem Rad über eine kritische Grenze hinausragt.

Diese Grenze wird als Interferenzpunkt bezeichnet. Er markiert den Beginn des nicht-evolventischen Profils auf der Flanke des Gegenrades in der Nähe seines Grundkreises.

Die beabsichtigte Kontaktweg7 muss genau zwischen den Eingriffspunkten der beiden ineinander greifenden Zahnräder bleiben. Geht er darüber hinaus, kommt es zu Störungen.

Bei PTSMAKE sind unsere CNC-Bearbeitungsprozesse auf die Einhaltung enger Toleranzen ausgelegt. Diese Präzision ist entscheidend für die Erstellung der exakten Zahnprofile, die diese geometrischen Kollisionen in realen Anwendungen verhindern.

Wesentliche ursächliche Faktoren

In früheren Projekten haben wir mehrere häufige geometrische Bedingungen identifiziert, die Störungen verursachen.

| Kausaler Faktor | Beschreibung | Auswirkungen auf das Zahnradgeflecht |

|---|---|---|

| Niedrige Anzahl von Zähnen | Ritzel mit sehr wenigen Zähnen sind sehr anfällig für Störungen. | Erhöht das Risiko einer Preisunterbietung. |

| Niederdruckwinkel | Ein kleinerer Eingriffswinkel vergrößert den Grundkreis und erhöht das Risiko. | Man braucht mehr Zähne, um sie zu vermeiden. |

| Großer Nachtrag | Wenn der Zahnzusatz zu groß ist, kann seine Spitze den Interferenzpunkt überschreiten. | Eine unmittelbare Ursache des Fugenhobelns. |

| Achsabstandsfehler | Ein falscher Einbau kann die Maschengeometrie verändern und zu Störungen führen. | Führt zu Lärm und Verschleiß. |

Diese Faktoren zu verstehen, ist der erste Schritt. Die korrekte Konstruktion eines Getriebes erfordert eine sorgfältige Abstimmung dieser Parameter, um einen reibungslosen und störungsfreien Eingriff zu gewährleisten.

Interferenz ist ein zerstörerisches geometrisches Zusammentreffen, das aus einem nicht-evolutiven Zahnkontakt resultiert. Sie sind die Folge von Konstruktionsfehlern wie geringen Zahnzahlen oder ungeeigneten Eingriffswinkeln, die zu starken Unterschneidungen oder Fressen und schließlich zum Ausfall des Zahnrads führen.

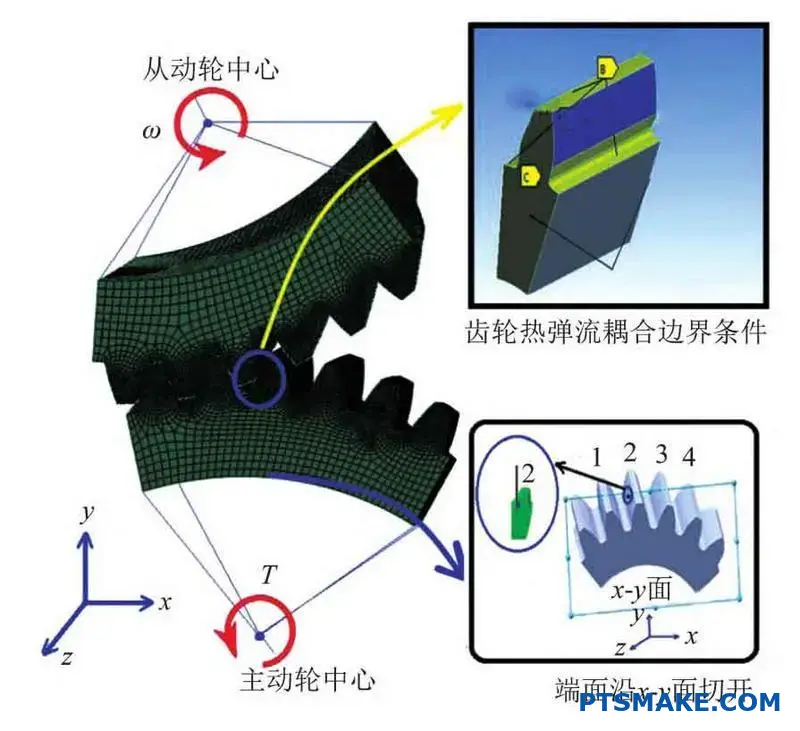

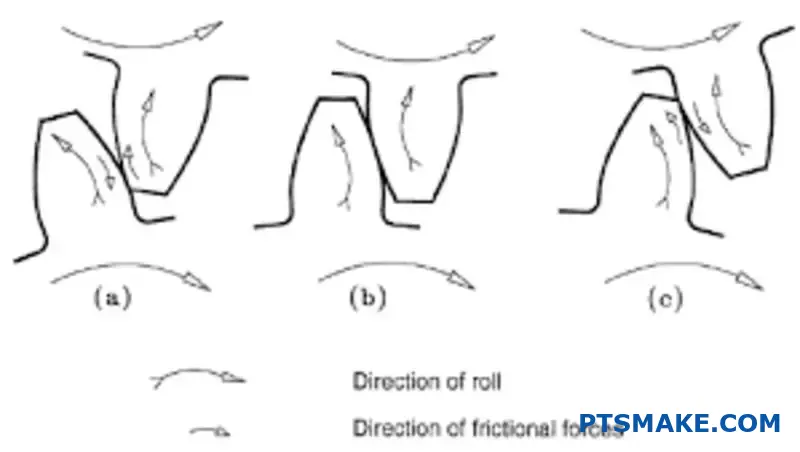

Wie erfolgt eigentlich die Drehmomentübertragung am Zahneingriff?

Viele glauben, dass Zahnräder einfach übereinander rollen. Das ist eine grobe Vereinfachung. Die tatsächliche Bewegung ist eine raffinierte Kombination aus Rollen und Gleiten.

Diese Doppelwirkung ist von grundlegender Bedeutung. Sie bestimmt, wie effektiv die Leistung übertragen wird. Sie hat auch einen direkten Einfluss auf die Lebensdauer und den Verschleiß des Getriebesystems.

Die Dynamik des Rollens und Gleitens

Das Verständnis dieser Wechselwirkung ist der Schlüssel zur Konstruktion langlebiger Zahnräder. Der Ort des Kontakts auf der Zahnoberfläche bestimmt die Art der Bewegung.

| Bewegung Typ | Primäre Position am Zahn | Schlüsselwirkung |

|---|---|---|

| Reines Walzen | Genau an der Spielfeldgrenze | Effiziente Energieübertragung |

| Schieben | Abseits der Spielfeldlinie | Erzeugt Reibung und Verschleiß |

Dieses Gleichgewicht gewährleistet einen ständigen Kontakt. Ohne sie wäre eine reibungslose Drehmomentübertragung unmöglich.

Dekonstruktion der Interaktion zwischen den Zähnen

Die einzigartige Evolventenkurve eines Zahnradprofils ist für diese komplexe Bewegung verantwortlich. Diese spezifische Geometrie gewährleistet ein konstantes Geschwindigkeitsverhältnis zwischen den ineinandergreifenden Zahnrädern, was für eine vorhersehbare Leistung unerlässlich ist.

Die Rolle des Pitch Point

Der Zauber findet an einem bestimmten Ort statt. Genau an der Nickpunkt8ist die Bewegung rein rollend. Dies ist der Moment der effizientesten Kraftübertragung mit minimaler Reibung.

Je weiter sich der Kontaktpunkt von dieser Linie entfernt, desto höher ist die Gleitgeschwindigkeit. Diese Gleitbewegung ist kein Fehler, sondern ein notwendiger Teil der Konstruktion. Sie ermöglicht ein reibungsloses Ein- und Auskuppeln der Zähne, ohne dass diese sich verklemmen.

Der Kompromiss: Effizienz vs. Abnutzung

Dieses Gleiten ist jedoch auch die Hauptquelle für Reibungswärme und Oberflächenverschleiß. Bei PTSMAKE steht die Bewältigung dieses Kompromisses im Mittelpunkt unseres Herstellungsprozesses für Hochleistungszahnräder. Wir konzentrieren uns auf Materialien und Oberflächenbehandlungen, die den Verschleiß minimieren.

| Kontakt Position | Dominante Bewegung | Auswirkungen |

|---|---|---|

| Spitze und Wurzel | Hoch gleitend | Erhöhte Abnutzung, Hitze |

| Pitch-Punkt | Reines Walzen | Maximaler Wirkungsgrad |

Dieser komplizierte Tanz zwischen Rollen und Gleiten ist es, der ein Getriebe zum Laufen bringt. Es ist ein Gleichgewicht zwischen reibungslosem Betrieb und unvermeidlichem Verschleiß.

Die Bewegung zwischen den Zahnrädern ist eine notwendige Mischung aus Abrollen und Gleiten, die durch das Zahnprofil bestimmt wird. Das reine Abrollen am Wälzpunkt sorgt für Effizienz, während das Gleiten einen reibungslosen Eingriff ermöglicht, aber auch Verschleiß verursacht - ein kritischer Faktor bei der Konstruktion und Herstellung von Zahnrädern.

Welchen direkten Einfluss hat die Getriebegeometrie auf den Übertragungsfehler?

Das ideale Evolventenprofil eines Zahnrads ist auf eines ausgerichtet: auf eine vollkommen reibungslose Bewegung. Es gewährleistet ein konstantes Geschwindigkeitsverhältnis zwischen den ineinandergreifenden Zahnrädern.

Die Herstellung ist jedoch nie perfekt. Es gibt immer mikroskopische Abweichungen auf der Zahnoberfläche.

Von winzigen Mängeln zu großen Problemen

Diese winzigen Fehler stören die reibungslose Übertragung der Bewegung. Sie führen dazu, dass die Drehzahl des Abtriebsrads bei jedem Zahneingriff leicht schwankt. Dies ist eine der Hauptquellen für Übertragungsfehler.

| Abweichung Quelle | Auswirkungen auf die Bewegung |

|---|---|

| Profil-Fehler | Instabile Ausgangsgeschwindigkeit |

| Oberflächenbehandlung | Erhöhte Reibung und Abnutzung |

Diese kleinen, aber schnellen Geschwindigkeitsänderungen verursachen unerwünschte Geräusche und Vibrationen im System.

Die Mechanik der Fluktuation

Ein ideales Zahnradpaar hat einen Berührungspunkt, der sich gleichmäßig entlang einer theoretischen Geraden bewegt. Dies wird als Wirkungslinie bezeichnet. Dieser gleichmäßige Kontakt gewährleistet, dass sich das angetriebene Zahnrad mit gleichmäßiger Geschwindigkeit dreht.

Mikroskopische Profilabweichungen zwingen diesen Kontaktpunkt zur Verschiebung. Er bewegt sich leicht vor oder hinter seine ideale Position. Diese winzige Verschiebung verändert den effektiven Übertragungsradius in diesem Moment.

Das hat zur Folge, dass das Abtriebsrad kurzzeitig beschleunigt oder abgebremst wird. Dieses ständige Beschleunigen und Verlangsamen ist die physikalische Manifestation eines Übertragungsfehlers. Durch unsere Arbeit bei PTSMAKE haben wir gesehen, dass dies direkte Auswirkungen auf Hochgeschwindigkeitsanwendungen hat, bei denen Präzision nicht verhandelbar ist.

Der Welleneffekt von Unvollkommenheiten

Diese Geschwindigkeitsschwankungen sind eine direkte Ursache für Getriebegeräusche. Die Zähne des Getriebes "klopfen" im Wesentlichen mit einer Frequenz aufeinander, die durch die Drehzahl bestimmt wird, und jede Unregelmäßigkeit bei diesem Klopfen erzeugt Geräusche.

Dies schafft eine kinematischer Fehler9 die sich auf die gesamte Baugruppe auswirkt. Mit der Zeit können die daraus resultierenden Vibrationen zu einem beschleunigten Verschleiß der Verzahnung und der Lager führen. Sie können sogar die Leistung des Endprodukts beeinträchtigen.

| Merkmal | Ideale Ausrüstung | Real-World Gear |

|---|---|---|

| Kontakt Pfad | Perfekt gerade Linie | Weicht von der Linie ab |

| Geschwindigkeitsverhältnis | Vollkommen konstant | Schwankt bei Rotation |

| Lärmpegel | Minimal (theoretisch) | Messbar und variabel |

Mikroskopisch kleine Fehler im Evolventenprofil eines Zahnrads stören den reibungslosen Bewegungsablauf und verursachen Schwankungen in der Abtriebsgeschwindigkeit. Dieser Übertragungsfehler ist eine der Hauptursachen für Getriebegeräusche und Vibrationen und wirkt sich negativ auf Leistung und Haltbarkeit aus. Die Präzisionsfertigung ist entscheidend, um diese Probleme zu mindern.

Wie werden die Getriebetypen nach ihrer Wellenausrichtung klassifiziert?

Das Verständnis der Getriebeklassifizierung beginnt mit den Wellen. Die Position der Antriebs- und Abtriebswellen im Verhältnis zueinander ist die wichtigste Sortiermethode.

Dieses mentale Modell hilft Ihnen, die Optionen schnell einzugrenzen. Sie können die Getriebetypen sofort anhand des physischen Layouts Ihrer Maschine filtern.

Bei PTSMAKE arbeiten wir mit drei Hauptkategorien. Jede dient einem bestimmten mechanischen Zweck, der die Form und Funktion des Zahnrads bestimmt.

| Ausrichtung der Welle | Beispiele für Primärgetriebe |

|---|---|

| Parallel | Stirnrad, schraubenförmig |

| Überschneidungen | Fase |

| Nicht-überschneidend, nicht-parallel | Schnecke, Hypoid |

Diese Tabelle bietet eine schnelle Referenz für erste Designentscheidungen.

Zahnräder mit paralleler Achse

Dies ist die häufigste Anordnung. Stirn- und Schrägstirnräder fallen in diese Kategorie. Ihre Wellen verlaufen parallel, was sie ideal für eine einfache Kraftübertragung macht.

Stirnradgetriebe sind einfach und kostengünstig. Ihre geraden Zähne eignen sich hervorragend für mittlere Geschwindigkeiten. Allerdings können sie während des Betriebs mehr Lärm erzeugen.

Schrägverzahnte Zahnräder haben schräg stehende Zähne. Diese Konstruktion ermöglicht ein sanfteres und leiseres Einrasten, insbesondere bei höheren Geschwindigkeiten. Sie können auch schwerere Lasten bewältigen.

Sich kreuzende Achsenzahnräder

Wenn Sie mit Ihrer Kraftübertragung eine Kurve fahren müssen, verwenden Sie diese Gruppe. Kegelräder sind hier das klassische Beispiel. Ihre Wellen treffen sich typischerweise in einem 90-Grad-Winkel, obwohl auch andere Winkel möglich sind.

Denken Sie an den Mechanismus einer Handbohrmaschine oder das Differential eines Autos. Dies sind perfekte Anwendungen. Sie übertragen effizient Kraft zwischen Wellen, die sich kreuzen.

Nicht schneidende Zahnräder mit nicht parallelen Achsen

Diese Gruppe umfasst die komplexesten Ausrichtungen. Die Wellen liegen auf verschiedenen Ebenen und kreuzen sich nie.

Schneckengetriebe sind in dieser Kategorie sehr bekannt. Sie bieten sehr hohe Untersetzungsverhältnisse auf kleinstem Raum. Die einzigartige Gleitbewegung gewährleistet die konjugierte Aktion10 wird für eine reibungslose Kraftübertragung beibehalten. Sie können auch selbsthemmend sein.

Hypoidräder sind ein weiteres wichtiges Beispiel. Sie ähneln den Kegelrädern, haben aber versetzte Achsen, was eine noch gleichmäßigere und stärkere Leistung ermöglicht.

| Gruppe | Hauptmerkmal | Gemeinsame Bewerbung |

|---|---|---|

| Parallel | Übertragung von Leistung zwischen parallelen Wellen | Fördersysteme, Getriebe |

| Überschneidungen | Richtung der Kraftübertragung ändern | Differentiale, Handbohrer |

| Nicht-interessant | Hohe Getriebeübersetzungen, versetzte Wellen | Aufzüge, Hinterachsen von Kraftfahrzeugen |

Die Klassifizierung von Zahnrädern nach ihrer Wellenausrichtung - parallel, sich schneidend oder nicht schneidend - vereinfacht die Auswahl. Dieser Rahmen hilft den Ingenieuren, den am besten geeigneten Getriebetyp für ihre räumlichen und mechanischen Anforderungen zu identifizieren, um von Anfang an einen effizienten und effektiven Entwurf zu gewährleisten.

Welche praktischen Kompromisse gibt es zwischen Gerad- und Schrägverzahnung?

Die Wahl des richtigen Zahnrads ist entscheidend. Oft geht es dabei um Stirnrad- oder Schrägverzahnung. Diese Entscheidung wirkt sich auf Leistung, Kosten und Konstruktionskomplexität aus.

Stirnradgetriebe sind der Inbegriff der Einfachheit. Ihre geraden Zähne sind leicht herzustellen. Diese Einfachheit bedeutet auch, dass sie keinen Axialschub erzeugen, was die Lageranforderungen vereinfacht.

Schrägverzahnte Getriebe hingegen bieten aufgrund ihrer schrägen Zähne einen sanfteren und leiseren Betrieb. Dieses allmähliche Einrasten ermöglicht eine höhere Tragfähigkeit.

Wesentliche Designunterschiede

| Merkmal | Stirnrad | Stirnradgetriebe |

|---|---|---|

| Ausrichtung der Zähne | Gerade, parallel zur Achse | Abgewinkelt zur Achse |

| Verlobung | Abrupt, volle Zahnbreite | Schrittweise, beginnend an einem Ende |

| Lärmpegel | Höher | Unter |

| Axialschub | Keine | Erzeugt |

Eingehender Vergleich

Bei der Auswahl eines Getriebes stehen die spezifischen Anforderungen der Anwendung im Vordergrund. Es geht um ein Gleichgewicht zwischen Leistung und Einfachheit.

Vorteile von Stirnrädern

Stirnradgetriebe sind mechanisch einfach. Dies führt zu niedrigeren Herstellungskosten und leichterer Wartung. In vielen Projekten bei PTSMAKE verwenden wir sie für Anwendungen, bei denen Geschwindigkeit und Geräuschentwicklung keine kritischen Faktoren sind. Ihr größter Vorteil ist das Fehlen einer Axiallast, was die Gesamtkonstruktion des Systems vereinfacht.

Überlegungen zu Stirnrädern

Schrägverzahnte Getriebe sind für Hochgeschwindigkeits- und Schwerlastanwendungen besser geeignet. Ihre abgewinkelten Zähne greifen allmählicher ein, was zu weniger Vibrationen und leiserem Betrieb führt. Unsere Tests haben gezeigt, dass sie deutlich mehr Last bewältigen können als ein Stirnradgetriebe der gleichen Größe.

Diese Leistung hat jedoch ihren Preis. Die abgewinkelten Zähne erzeugen Axialschub11eine Kraft, die parallel zur Achse des Getriebes wirkt. Diese Kraft muss mit geeigneten Drucklagern bewältigt werden, was die Endmontage komplexer und teurer macht.

Detaillierte Leistungsabwägungen

| Aspekt | Stirnrad | Stirnradgetriebe |

|---|---|---|

| Tragfähigkeit | Gut | Ausgezeichnet |

| Geschwindigkeitsbegrenzung | Unter | Höher |

| Lärm/Vibration | Hoch | Niedrig |

| Herstellungskosten | Unter | Höher |

| Bedarf an Lagern | Einfach | Erfordert Axiallager |

| Wirkungsgrad | Etwas höher | Etwas niedriger (aufgrund von Rutschen) |

Die Wahl hängt von Ihren Prioritäten ab. Stirnradgetriebe bieten eine kostengünstige, einfache Lösung. Schrägverzahnte Getriebe bieten eine bessere und leisere Leistung für anspruchsvolle Anwendungen, erfordern aber komplexere Konstruktionen, um die daraus resultierenden Axiallasten zu bewältigen.

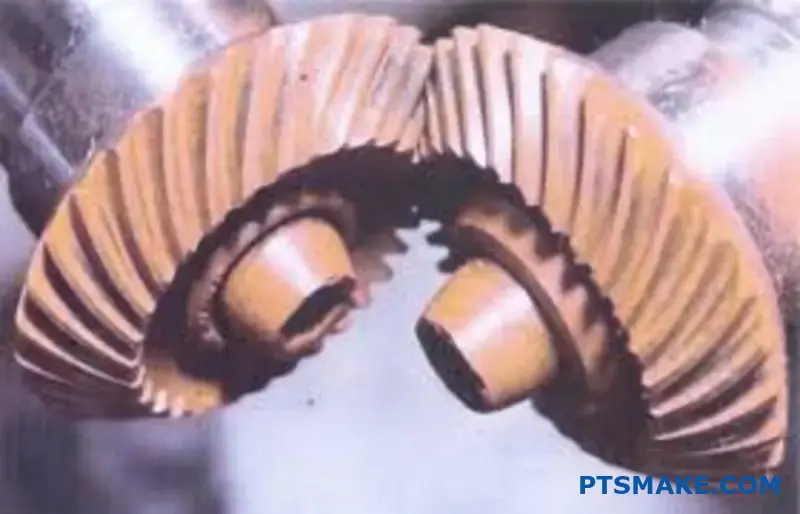

Wann sollte man ein Kegelradgetriebe einem Schneckenrad vorziehen?

Die Wahl der richtigen Ausrüstung ist entscheidend. Es geht darum, das Werkzeug auf die Aufgabe abzustimmen. Kegelradgetriebe sind Meister der effizienten rechtwinkligen Kraftübertragung. Sie sind ideal, wenn Sie Geschwindigkeit und Leistung beibehalten müssen.

Schneckengetriebe bieten eine Reihe anderer Vorteile. Sie zeichnen sich dadurch aus, dass sie sehr hohe Untersetzungsverhältnisse auf kleinstem Raum bieten. Das macht sie perfekt für bestimmte Spezialanwendungen.

Wichtige funktionale Unterschiede

Schauen wir uns ihre Hauptfunktionen an. Dieser einfache Vergleich hilft, ihre besten Einsatzmöglichkeiten zu verdeutlichen.

| Merkmal | Kegelrad | Schneckengetriebe |

|---|---|---|

| Primäre Verwendung | Effiziente 90°-Leistungsübertragung | Hohe Getriebeuntersetzung |

| Wirkungsgrad | Hoch (95-99%) | Unten (50-90%) |

| Selbstverriegelung | Nein | Ja (oft) |

| Wärmeerzeugung | Niedrig | Hoch |

Diese Tabelle zeigt eine klare Abwägung. Sie entscheiden, ob Effizienz oder hohe Reduktion Ihre Priorität ist.

Analysieren von Anwendungsszenarien

Bei den Projekten von PTSMAKE bestimmt immer die Anwendung die Wahl des Getriebes. Wir wählen nicht einfach ein Getriebe aus und hoffen, dass es funktioniert, sondern wir analysieren zuerst die Anforderungen des Systems. Dies gewährleistet eine optimale Leistung und Langlebigkeit des Endprodukts.

Wenn Kegelräder glänzen

Kegelradgetriebe sind die erste Wahl für Hochgeschwindigkeitsantriebe mit hohem Wirkungsgrad im rechten Winkel. Denken Sie an Anwendungen, bei denen der Leistungsverlust minimal sein muss. Ihr Design ermöglicht einen reibungslosen, leisen Betrieb bei hohen Drehzahlen.

In Kfz-Differentialen zum Beispiel überträgt ein Kegelradgetriebe die Kraft von der Antriebswelle effizient auf die Achsen. Dadurch können sich die Räder beim Wenden mit unterschiedlichen Geschwindigkeiten drehen. Auch in Druckmaschinen werden sie für eine präzise und schnelle Kraftverteilung eingesetzt.

Die Nische für Schneckengetriebe

Schneckengetriebe dominieren in Anwendungen, die eine massive Geschwindigkeitsreduzierung und ein hohes Drehmoment erfordern. Ein klassisches Beispiel ist ein Förderbandsystem. Der Motor läuft mit hoher Geschwindigkeit, aber das Band muss sich langsam und mit großer Kraft bewegen.

Ihr wichtigster Vorteil ist die Selbsthemmung. Sobald der Antrieb stoppt, kann sich die Abtriebswelle nicht mehr rückwärts bewegen. Dieses inhärente Bremsen ist ein kritisches Sicherheitsmerkmal in Aufzügen und Hebeanlagen. Die Gleitbewegung des Schneckengetriebes erzeugt Reibung, die verhindert Rückwärtsfahrbarkeit12.

Anwendungsspezifischer Vergleich

Hier ein Blick auf spezifische Szenarien, denen wir begegnet sind. Das hilft, den Entscheidungsprozess zu verdeutlichen.

| Anmeldung | Empfohlene Ausrüstung | Grund |

|---|---|---|

| Kraftfahrzeug-Differentiale | Kegelrad | Hohe Effizienz, hohe Geschwindigkeit |

| Fördersysteme | Schneckengetriebe | Hohe Untersetzung, hohes Drehmoment |

| Handbohrmaschinen | Kegelrad | Kompakte rechtwinklige Kraftübertragung |

| Aufzug/Lifte | Schneckengetriebe | Selbsthemmend für Sicherheit, hohes Drehmoment |

| Druckereimaschinen | Kegelrad | Präzision und Geschwindigkeit erforderlich |

Die Wahl des richtigen Getriebetyps bereits in der Entwurfsphase ist entscheidend für den Erfolg.

Kegelradgetriebe sind für eine effiziente, rechtwinklige Hochgeschwindigkeits-Kraftübertragung geeignet. Schneckengetriebe sind ideal für Anwendungen, die eine starke Untersetzung, ein hohes Drehmoment und die Sicherheit eines selbsthemmenden Mechanismus erfordern. Die Wahl hängt ganz von Ihren spezifischen betrieblichen Anforderungen ab.

Was macht die einzigartigen Eigenschaften eines Planetengetriebes aus?

Planetengetriebe sind wahre Wunderwerke der Technik. Ihre einzigartigen Eigenschaften beruhen auf einer cleveren Konstruktion. Sie ermöglichen eine hohe Leistung auf kleinem Raum.

Ein wesentlicher Vorteil ist ihre Koaxialität. Das bedeutet, dass die Eingangs- und Ausgangswellen ausgerichtet sind. Das macht sie perfekt für enge Anwendungen.

Außerdem bieten sie eine erstaunliche Drehmomentdichte. Mehrere Planetenräder teilen sich die Last. Dadurch wird verhindert, dass ein einzelnes Zahnrad zu stark belastet wird. Dies ermöglicht eine sehr kompakte und leistungsstarke Einheit.

| Eigentum | Nutzen Sie |

|---|---|

| Koaxial-Wellen | Platzsparendes, kompaktes Design |

| Lastverteilung | Hohe Drehmomentkapazität, Langlebigkeit |

| Vielseitigkeit | Mehrere Getriebestufen in einer Einheit |

Ein tieferer Blick auf die Kerneigenschaften

Die Konstruktion eines Planetengetriebes führt direkt zu seinen starken Vorteilen. Die Kenntnis dieser Eigenschaften hilft bei der Auswahl des richtigen Systems für eine Anwendung.

Koaxialer Charakter für Kompaktheit

Die Inline-Anordnung der An- und Abtriebswellen ist ein entscheidender Faktor. Bei vielen Projekten, die wir bei PTSMAKE bearbeitet haben, insbesondere in der Robotik und der Automobilindustrie, ist Platz ein Luxus. Durch die koaxiale Anordnung kann der Antriebsstrang stromlinienförmig und kompakt gestaltet werden.

Hohe Drehmomentdichte und Lastverteilung

Im Gegensatz zu einem einfachen Zahnradpaar wird bei einem Planetensystem die Last verteilt. Sie wird auf mehrere Planetenräder verteilt. Das bedeutet, dass es ein viel höheres Drehmoment bewältigen kann, ohne dass größere Zahnräder benötigt werden.

Diese Lastverteilung erhöht die Lebensdauer des Systems erheblich. Die komplizierte Bewegung der Planeten ist eine Form der epizyklische Bewegung13. Diese Bewegung stellt sicher, dass die Belastung im gesamten Räderwerk ausgeglichen ist.

Vielseitige kinematische Möglichkeiten

Hier können Planetensysteme wirklich glänzen. Sie können verschiedene Leistungen erzielen, indem Sie einfach eine Komponente festhalten. Dies bietet eine unglaubliche Konstruktionsflexibilität mit einer einzigen Getriebebaugruppe.

| Feste Komponente | Eingabe | Ausgabe | Gemeinsames Ergebnis |

|---|---|---|---|

| Zahnkranz | Sonnenrad | Planet Carrier | Geschwindigkeitsreduzierung |

| Sonnenrad | Zahnkranz | Planet Carrier | Untere Reduktion |

| Planet Carrier | Sonnenrad | Zahnkranz | Rückwärtsgang oder Overdrive |

Die einzigartigen Eigenschaften eines Planetengetriebes ergeben sich aus seinem koaxialen Aufbau, dem Lastverteilungsmechanismus und der kinematischen Vielseitigkeit. Diese Merkmale ermöglichen eine hohe Drehmomentübertragung in einem kompakten, anpassungsfähigen Paket, was es zu einer hervorragenden Wahl für viele fortschrittliche mechanische Anwendungen macht.

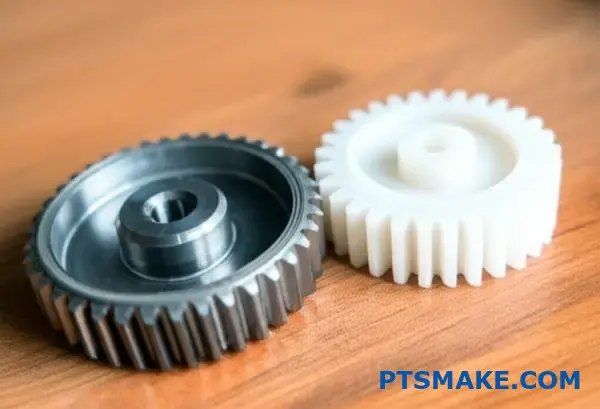

Wie beeinflussen die Werkstoffe von Zahnrädern die Anwendung und Leistung?

Die Wahl des richtigen Getriebematerials ist ein entscheidender erster Schritt. Er entscheidet über alles, von der Tragfähigkeit bis zum Betriebsgeräusch. Betrachten Sie es als Fundament. Eine schlechte Wahl kann das gesamte System beeinträchtigen.

Die wichtigsten Materialfamilien sind Stähle, Kunststoffe und Bronzen. Jede bietet ein einzigartiges Profil an Eigenschaften.

Gängige Getriebematerialien

Die Anforderungen Ihrer Anwendung geben Ihnen Hinweise auf das richtige Material. Systeme mit hohem Drehmoment benötigen Festigkeit, während bei medizinischen Geräten ein leiser Betrieb im Vordergrund stehen kann.

| Material | Wichtigste Eigenschaft | Ideale Anwendung |

|---|---|---|

| Legierter Stahl | Hohe Festigkeit und Zähigkeit | Kfz-Getriebe |

| Kunststoff (z. B. Nylon) | Selbstschmierend, leise | Büroausstattung, Konsumgüter |

| Bronze | Geringe Reibung, Anpassungsfähigkeit | Schneckengetriebe, Hochlastbuchsen |

Dieser Auswahlprozess ist grundlegend für eine erfolgreiche Getriebekonstruktion.

Bei genauerem Hinsehen zeigt sich, dass es einen Kompromiss zwischen den Eigenschaften gibt. Es geht nicht nur darum, das stärkste Material auszuwählen. Um eine optimale Leistung zu erzielen, müssen wir bestimmte Eigenschaften auf die betrieblichen Anforderungen abstimmen.

Verknüpfung von Eigenschaften mit Bedarfen

Die Härte widersteht zum Beispiel dem Oberflächenverschleiß und dem Eindrücken. Dies ist entscheidend für Zahnräder, die einer hohen Kontaktbelastung ausgesetzt sind. Extreme Härte kann jedoch manchmal zu Sprödigkeit führen und die Fähigkeit eines Zahnrads, Stoßbelastungen standzuhalten, verringern.

Unter Zähigkeit versteht man die Fähigkeit eines Werkstoffs, Energie zu absorbieren und sich zu verformen, ohne zu zerbrechen. Dies ist besonders wichtig für Anwendungen wie Industriemaschinen, bei denen plötzliche Starts, Stopps und Stöße üblich sind. Die Website Tribologische Eigenschaften14 eines Werkstoffs sind ebenfalls von entscheidender Bedeutung, da sie die Reibung und den Verschleiß über die gesamte Lebensdauer eines Zahnrads bestimmen.

Bei PTSMAKE unterstützen wir unsere Kunden bei diesen Entscheidungen. Dank unserer Erfahrung in der CNC-Bearbeitung von Metallen und dem Spritzgießen von Kunststoffen können wir die am besten geeignete Lösung anbieten. Wir analysieren den gesamten betrieblichen Kontext.

| Eigentum | Warum es wichtig ist | Spezifische Nachfrage |

|---|---|---|

| Härte | Widersteht Oberflächenverschleiß | Hochdruck-Kontaktstellen |

| Zähigkeit | Verhindert Frakturen durch Stöße | Schockbelastete Umgebungen |

| Abnutzungswiderstand | Gewährleistet eine lange Nutzungsdauer | Kontinuierlicher oder abrasiver Betrieb |

| Korrosionsbeständigkeit | Verhindert Degradierung | Chemische oder feuchte Umgebungen |

Dieser sorgfältige Balanceakt sorgt dafür, dass die Ausrüstung nicht nur funktioniert, sondern auch hervorragend ist.

Die Auswahl eines Zahnradmaterials ist ein Balanceakt. Sie müssen Eigenschaften wie Härte, Zähigkeit und Verschleißfestigkeit gegen die spezifischen Anforderungen der Anwendung abwägen. Diese Entscheidung ist ausschlaggebend für die Leistung, Effizienz und letztendliche Lebensdauer des Zahnrads im Einsatz.

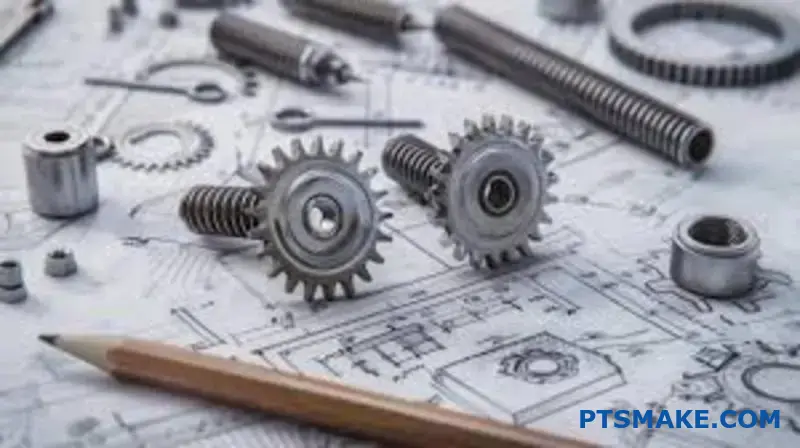

Welches sind die wichtigsten Verfahren zur Herstellung von Zahnrädern?

Die Wahl des richtigen Verfahrens zur Herstellung von Zahnrädern ist entscheidend. Sie wirkt sich direkt auf die Qualität, die Kosten und die Leistung Ihres Endprodukts aus. Die wichtigsten Verfahren sind das Umformen und die spanende Bearbeitung.

Jede Technik bietet einzigartige Vorteile. Schauen wir uns die gängigsten an.

Wichtige Herstellungsmethoden

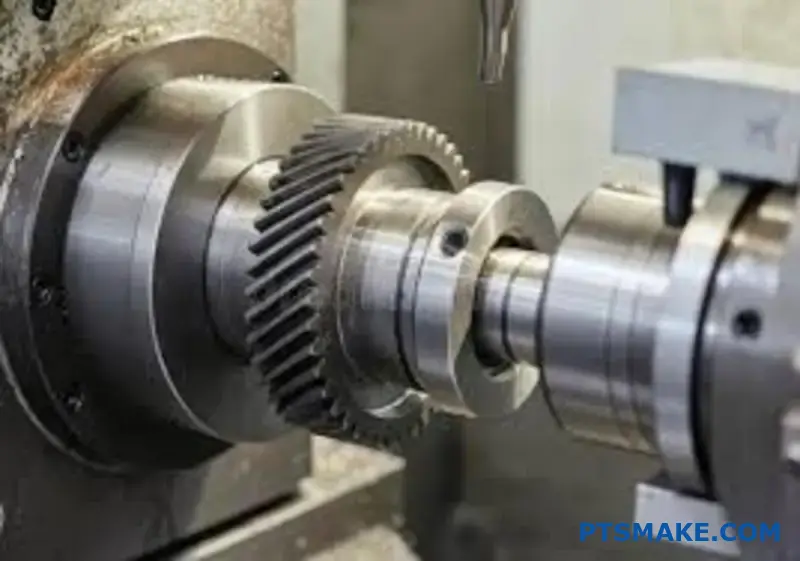

Wälzfräsen

Dies ist ein Hochgeschwindigkeitsbearbeitungsverfahren. Es eignet sich hervorragend für die Herstellung von gerad- und schrägverzahnten Rädern. Es ist sehr effizient für mittlere bis hohe Produktionsserien.

Gestaltung

Das Wälzstoßen ist vielseitiger als das Wälzfräsen. Es kann Innenverzahnungen und Merkmale erzeugen, die beim Wälzfräsen nicht möglich sind. Allerdings ist es im Allgemeinen ein langsamerer Prozess.

Schleifen

Schleifen ist ein Endbearbeitungsverfahren. Es wird nach der Bearbeitung eingesetzt, um eine sehr hohe Präzision und eine glatte Oberfläche zu erzielen. Dies ist für Hochleistungsanwendungen unerlässlich.

Schmieden

Schmieden ist ein Umformverfahren. Es formt Metall mit Hilfe von Druckkräften. Bei diesem Verfahren entstehen starke, haltbare Zahnradrohlinge, aber für die endgültigen Zahnprofile ist eine Nachbearbeitung erforderlich.

Hier ist ein schneller Vergleich:

| Prozess | Primäre Verwendung | Vorteil |

|---|---|---|

| Wälzfräsen | Hochvolumige Produktion | Schnell und kostengünstig |

| Gestaltung | Innenverzahnungen, komplexe Formen | Vielseitig |

| Schleifen | Hochpräzise Verarbeitung | Hervorragende Genauigkeit |

| Schmieden | Starke Rohlinge schaffen | Ausgezeichnete Materialstärke |

Welche Methode die beste ist, hängt ganz von Ihren spezifischen Bedürfnissen ab. Es gibt kein einzelnes "bestes" Verfahren für jedes Zahnrad. Es ist ein Gleichgewicht aus Präzision, Volumen, Material und Budget.

Tieferes Eintauchen in die Prozessauswahl

Wenn wir bei PTSMAKE unsere Kunden unterstützen, konzentrieren wir uns auf die Endanwendung. Ein Getriebe für ein Hochgeschwindigkeits-Automobilgetriebe hat andere Anforderungen als eines für ein einfaches Fördersystem.

Präzision vs. Kosten

Schleifen liefert außergewöhnliche Genauigkeit. Es ist ideal für Anwendungen, bei denen minimale Geräusche und Vibrationen entscheidend sind. Diese Präzision ist jedoch mit einem höheren Preis verbunden.

Das Schmieden hingegen ist bei hohen Stückzahlen kostengünstig. Aber es fehlen die feinen Details, die für ein fertiges Zahnrad erforderlich sind. Es erfordert fast immer sekundäre Bearbeitungsprozesse. Das bedeutet zusätzliche Arbeitsschritte und Kosten.

Auswirkungen auf die Leistung des Getriebes

Das Herstellungsverfahren wirkt sich direkt auf die mechanischen Eigenschaften des Zahnrads aus. Durch das Schmieden wird die Kornstruktur des Materials ausgerichtet, was die Festigkeit und Ermüdungsbeständigkeit erhöht.

Bearbeitungsverfahren wie Abwälzfräsen und Formgebung erzeugen die präzise Zahngeometrie, wie zum Beispiel die Evolventenprofil15was für eine reibungslose Kraftübertragung entscheidend ist. Das Schleifen verfeinert dieses Profil fast bis zur Perfektion.

Unsere Tests haben ergeben, dass ein geschliffenes Getriebe höhere Lasten bewältigen kann und leiser arbeitet als ein reines Wälzlagergetriebe.

| Faktor | Wälzfräsen | Gestaltung | Schleifen | Schmieden (Rohling) |

|---|---|---|---|---|

| Präzision | Gut | Gut | Ausgezeichnet | Niedrig |

| Geschwindigkeit | Schnell | Mittel | Langsam | Sehr schnell |

| Kosten | Mittel | Mittel-Hoch | Hoch | Niedrig (pro Einheit) |

| Stärke | Gut | Gut | Gut | Ausgezeichnet |

Die Auswahl des richtigen Verfahrens erfordert eine detaillierte Analyse dieser Kompromisse. Dadurch wird sichergestellt, dass das endgültige Getriebe zuverlässig funktioniert und den Budgetvorgaben entspricht.

Die Wahl eines Verfahrens zur Herstellung von Zahnrädern ist eine wichtige Entscheidung. Sie erfordert ein Gleichgewicht zwischen Qualität, Leistung und Kosten. Jedes Verfahren bietet eindeutige Vorteile, die für unterschiedliche Anwendungen und Produktionsmengen geeignet sind.

Wie strukturieren die AGMA/ISO-Normen die Qualitätsstufen für Getriebe?

Um Konsistenz zu gewährleisten, quantifizieren Normen die Präzision der Zahnräder. Sie sagen nicht einfach "hohe Qualität". Stattdessen verwenden sie messbare Parameter.

Dies schafft eine klare Sprache für alle Beteiligten. Konstrukteure, Hersteller und Inspektoren arbeiten alle nach dem gleichen Schema.

Wichtige Messparameter

Der Kern dieser Normen dreht sich um bestimmte Abweichungen von einem perfekten Zahnrad. Die wichtigsten davon sind Profil, Steigung und Neigung. Jeder dieser Standards erzählt einen anderen Teil der Qualitätsgeschichte.

Was sie kontrollieren

| Parameter | Kontrolliert | Auswirkungen auf die Leistung |

|---|---|---|

| Profilabweichung | Die Genauigkeit der Zahnkurve (Evolventenform) | Glätte, Lärm |

| Bleiabweichung | Die Ausrichtung des Zahns entlang seiner Achse | Lastverteilung |

| Tonhöhenabweichung | Die Konsistenz der Abstände zwischen benachbarten Zähnen | Vibration, Stress |

Wenn Sie diese verstehen, können Sie ein Getriebe spezifizieren, das den Leistungsanforderungen entspricht, ohne zu viel zu entwickeln.

Bei der Quantifizierung der Präzision geht es um die Festlegung akzeptabler Fehlergrenzen. Sowohl AGMA- als auch ISO-Normen weisen Qualitätsnummern zu. Eine niedrigere Zahl (wie ISO 4) bedeutet engere Toleranzen und ein präziseres Getriebe. Eine höhere Zahl (z. B. ISO 12) lässt mehr Abweichung zu.

Die Rolle der Toleranzen

Toleranzen sind die maximal zulässige Abweichung für jeden Parameter. Bei einem hochpräzisen Zahnrad für die Luft- und Raumfahrt können diese Toleranzen nur wenige Mikrometer betragen. Dies ist ein sehr geringer Spielraum für Fehler.

Bei PTSMAKE verwenden wir hochauflösende CMMs, um diese Werte zu überprüfen. Wir zeichnen jeden Zahn auf, um sicherzustellen, dass er innerhalb des angegebenen Toleranzbandes liegt. Diese Daten sind entscheidend für die Qualitätssicherung.

Von der Spezifikation zur Produktion

Ein Konstrukteur gibt eine Qualitätsstufe vor, z. B. AGMA Q10. Wir übersetzen dies dann in spezifische Toleranzen im Mikrometerbereich für unsere CNC-Bearbeitung und Verzahnungsprozesse. Jeder Fertigungsschritt wird kontrolliert, um diese Ziele zu erreichen.

Dieses Verfahren stellt sicher, dass das endgültige Zahnrad genau die beabsichtigte Leistung erbringt. Es eliminiert Vermutungen und Subjektivität. Jedes Zahnradteil muss diese strengen Kriterien erfüllen, einschließlich der Gesamtabweichung des Verbundwerkstoffs und sogar der spezifischen Flankentoleranz16 für jede Zahnoberfläche.

Vereinfachter Toleranzvergleich

Hier sehen Sie, wie sich die Toleranzen je nach Qualitätsstufe ändern können. Beachten Sie, dass die tatsächlichen Werte von der Zahnradgröße und anderen Faktoren abhängen.

| Qualitätsstufe | Relative Profiltoleranz | Relative Neigungstoleranz |

|---|---|---|

| Hohe Präzision (ISO 5) | ± 5 µm | ± 4 µm |

| Allgemeine Verwendung (ISO 8) | ± 12 µm | ± 10 µm |

| Geringe Genauigkeit (ISO 11) | ± 30 µm | ± 25 µm |

Diese Struktur macht die Beschaffung einfach. Sie kaufen eine Komponente, die durch messbare, wiederholbare Daten definiert ist.

AGMA- und ISO-Normen quantifizieren die Präzision von Zahnrädern durch spezifische Parameter wie Profil, Steigung und Steigungsabweichung. Dieses System nummerierter Qualitätsstufen und definierter Toleranzen gewährleistet eine klare Kommunikation und konsistente Fertigung und ermöglicht eine präzise Beschaffung für jede Anwendung.

Was sind die verschiedenen Arten von Getriebeausfällen?

Um ein Problem zu lösen, muss man es zunächst verstehen. Bei Getriebeausfällen ist das nicht anders. Die Identifizierung der Fehlerart ist der erste Schritt zur Diagnose der Grundursache. Dies hilft, zukünftige Probleme zu vermeiden.

Lassen Sie uns die häufigsten Fehlerarten aufschlüsseln. Betrachten Sie dies als Grundlage für Ihre Diagnose. Jeder Modus erzählt eine andere Geschichte über die Lebensdauer des Getriebes.

Biegeermüdung

Dies ist ein klassischer Fehler. Er führt dazu, dass ein Zahn an seiner Wurzel abbricht. Dies wird häufig durch wiederholte hohe Belastungen verursacht. Der Riss beginnt klein und wächst mit der Zeit.

Oberflächenermüdung

Dies betrifft die Oberfläche des Zahns. Es bricht nicht der ganze Zahn ab. Stattdessen platzen kleine Stücke ab. Dies wird als Grübchenbildung oder Abplatzungen bezeichnet.

Ein schneller Vergleich kann hier Klarheit schaffen:

| Fehlermodus | Standort | Ursache | Ergebnis |

|---|---|---|---|

| Biegeermüdung | Zahnwurzel | Wiederholte Biegebeanspruchung | Vollständiger Zahndurchbruch |

| Oberflächenermüdung | Zahnoberfläche | Wiederholter Kontaktstress | Lochfraß, Abplatzungen |

Das Verständnis der primären Ausfallarten ist nur der Anfang. Die Details innerhalb jeder Kategorie verraten mehr über die Betriebsbedingungen. Wir müssen ein wenig tiefer graben.

Erkundung verschiedener Arten von Abnutzung

Verschleiß ist ein allmählicher Verlust von Material. Das ist etwas anderes als der plötzliche Bruch bei Ermüdung. Er vollzieht sich langsam über viele Zyklen.

Abrasive Abnutzung

Dies geschieht, wenn harte Partikel gegen die Zahnradoberfläche gleiten. Stellen Sie sich das wie Schleifpapier vor. Diese Partikel können Verunreinigungen im Schmiermittel oder Ablagerungen von anderen Teilen sein. Sie zerkratzen und rillen die Zahnflanke.

Klebstoff-Verschleiß

Dies geschieht, wenn die Oberflächen der Verzahnung unter Druck gleiten. Die mikroskopisch kleinen Spitzen, oder Unebenheiten17zusammenschweißen können. Wenn sich die Zahnräder drehen, brechen diese Schweißnähte und ziehen Material von einer Oberfläche zur anderen.

Verständnis von Scuffing

Scuffing ist eine schwere Form der adhäsiven Abnutzung. Er wird häufig durch einen Zusammenbruch des Schmierfilms zwischen den Zähnen verursacht. Dies führt zu direktem Metall-auf-Metall-Kontakt, hoher Reibung und lokalem Schweißen. Das Ergebnis ist eine raue, zerrissene Oberflächentextur.

Wir bei PTSMAKE beherrschen diese Risiken durch präzise Materialauswahl und Kontrolle der Oberflächenbeschaffenheit.

| Ausfallart | Schlüssel-Mechanismus | Visueller Hinweis |

|---|---|---|

| Abrasive Abnutzung | Kratzen durch harte Partikel | Feine Linien, Rillen |

| Klebstoff-Verschleiß | Mikroschweißen und Reißen | Materialtransfer, Fressen |

| Scuffing | Versagen des Schmiermittels, starke Adhäsion | Raue, zerrissene, verfärbte Flecken |

Das Erkennen der vier wichtigsten Ausfallarten von Zahnrädern ist entscheidend. Diese sind Biegeermüdung, Oberflächenermüdung, Verschleiß und Abnutzung. Für jede gibt es eindeutige Ursachen und sichtbare Anzeichen, die eine effektive Fehlerbehebung und Präventionsstrategie ermöglichen.

Wie entstehen durch unterschiedliche Getriebeanordnungen bestimmte Geschwindigkeitsverhältnisse?

Unterschiedliche Zahnradanordnungen sind das Herzstück der mechanischen Konstruktion. Sie ermöglichen es uns, Geschwindigkeit und Drehmoment mit Präzision zu steuern. Es geht um die Mathematik hinter den Zähnen.

Das Verhältnis zwischen den Zahnrädern bestimmt die Endleistung. Dies zu verstehen ist der Schlüssel zum Bau effizienter Maschinen. Schauen wir uns die wichtigsten Typen an.

Einfache Zahnradgetriebe

Bei einem einfachen Räderwerk greifen zwei Zahnräder ineinander. Das Verhältnis ist einfach: die Anzahl der Zähne des angetriebenen Zahnrads geteilt durch das treibende Zahnrad.

| Fahrer Verzahnung | Angetriebenes Zahnrad Zähne | Verhältnis der Geschwindigkeit |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Verbundene und epizyklische Systeme

Komplexere Systeme wie Verbund- und Planetengetriebe bieten mehr Flexibilität. Sie ermöglichen viel größere Untersetzungen auf kompaktem Raum.

Um die gewünschte Leistung zu erreichen, manipulieren wir Zahnzahlen und Konfigurationen. Ziel ist es, das perfekte Gleichgewicht zwischen Drehzahl und Drehmoment für die Anwendung zu erreichen. Das ist ein grundlegendes Konzept in der Technik.

Verstehen von Getriebekonfigurationen

Ein einfaches Räderwerk ist der einfachste Aufbau. Es besteht aus einem treibenden und einem getriebenen Zahnrad. Wenn Sie eine große Untersetzung benötigen, wird das angetriebene Getriebe massiv. Dies ist oft unpraktisch.

Verbundgetriebe lösen dieses Problem. Sie verwenden mehrere Zahnradpaare auf gemeinsamen Wellen. Dadurch lassen sich die Übersetzungsverhältnisse vervielfachen. Das Ergebnis ist eine erhebliche Geschwindigkeitsreduzierung bei wesentlich geringerem Platzbedarf. Wir verwenden diesen Aufbau häufig in Projekten bei PTSMAKE, die ein hohes Drehmoment erfordern.

Die Komplexität von Planetengetrieben

Epizyklische oder Planetengetriebe sind komplexer, aber unglaublich vielseitig. Sie haben ein zentrales "Sonnenrad". Mehrere "Planeten"-Räder drehen sich um diese Sonne. Ein äußeres "Ringrad" greift in die Planetenräder ein.

Mit dieser Anordnung können sehr hohe Übersetzungsverhältnisse erreicht werden. Unterschiedliche Leistungen sind möglich, wenn ein Bauteil stillsteht. Diese Verringerung der Drehzahl führt zu einem erheblichen Anstieg des Drehmoments, das als Mechanischer Vorteil18. Es ist ein leistungsstarkes Werkzeug für fortgeschrittene Anwendungen.

| Getriebetyp | Hauptmerkmal | Allgemeiner Anwendungsfall |

|---|---|---|

| Einfach | Direktantrieb | Grundmaschinen |

| Verbindung | Verhältnismultiplikation | Industriegetriebe |

| Epizyklisch | Hohe Quoten, kompakt | Automatik-Getriebe |

Das Verständnis von Getriebeanordnungen wie einfachen, zusammengesetzten und epizyklischen Zügen ist entscheidend. Durch die Manipulation von Zahnzahlen und -konfigurationen können wir Geschwindigkeit, Drehmoment und den daraus resultierenden mechanischen Vorteil präzise steuern, um spezifische Konstruktionsanforderungen für jede Anwendung zu erfüllen.

Wie führen Sie eine grundlegende Berechnung der Getriebeauslegung durch?

Die Berechnung eines grundlegenden Getriebeentwurfs folgt einem klaren Arbeitsablauf. Es ist ein systematischer Prozess, kein Rätselraten. Alles beginnt mit dem Verständnis Ihrer spezifischen Bedürfnisse für die Anwendung.

Der zentrale Arbeitsablauf

Zunächst müssen Sie die Eingangs- und Ausgangsanforderungen festlegen. Dazu gehören Geschwindigkeit, Drehmoment und eventuelle Platzbeschränkungen. Diese Parameter bilden die Grundlage. Danach wählen Sie die geeigneten Getriebetypen und Materialien aus. Schließlich führen Sie vorläufige Berechnungen zur Dimensionierung durch.

| Entwurfsphase | Hauptziel |

|---|---|

| 1. Anforderungen | Definieren Sie Geschwindigkeit, Drehmoment und Raum. |

| 2. Auswahl | Wählen Sie den Getriebetyp und das Material. |

| 3. Größenbestimmung | Berechnen Sie die ursprünglichen Abmessungen des Getriebes. |

Dieser strukturierte Ansatz gewährleistet, dass Sie Ihre Leistungsziele effizient erreichen.

Aufgliederung der Berechnungsschritte

Ein erfolgreiches Design hängt davon ab, dass die Details von Anfang an stimmen. Jeder Schritt baut auf dem letzten auf, daher ist Präzision während des gesamten Prozesses der Schlüssel.

Definition der Anforderungen

Ihre erste Aufgabe besteht darin, die Betriebsparameter klar zu definieren. Wie hoch ist die Eingangsdrehzahl des Motors? Wie hoch ist das erforderliche Ausgangsdrehmoment für die Last? Diese Zahlen diktieren jede nachfolgende Entscheidung bei der Konstruktion des Getriebes. Ein falscher Ansatz führt zum Scheitern.

Zahnradtyp und Materialauswahl

Als nächstes wählen Sie den Getriebetyp. Die Wahl hängt von Faktoren wie Wellenausrichtung und Effizienzanforderungen ab. In unseren Projekten bei PTSMAKE beraten wir unsere Kunden bei der Materialauswahl. Stahl eignet sich hervorragend für CNC-gefräste Zahnräder mit hohem Drehmoment. Polymere sind ideal für leisere, spritzgegossene Zahnräder. Das Ziel ist es, ein Gleichgewicht zwischen Leistung, Kosten und Herstellbarkeit zu finden. Die Website Verhältnis der Kontakte19 ist auch hier ein entscheidender Faktor.

Vorläufige Größenberechnungen

Wenn die Anforderungen und die Auswahl getroffen sind, können Sie mit der Dimensionierung beginnen. Dazu gehört die Berechnung des Übersetzungsverhältnisses, um die gewünschte Drehzahländerung zu erreichen. Sie werden auch die Anzahl der Zähne und den Teilungsdurchmesser für jedes Zahnrad bestimmen. Diese Berechnungen liefern den ersten Entwurf für die Fertigung.

| Getriebetyp | Gemeinsame Bewerbung | Primärer Vorteil |

|---|---|---|

| Stirnrad | Einfache Kraftübertragung | Einfache Herstellung |

| Stirnradgetriebe | Kfz-Getriebe | Reibungsloser, leiser Betrieb |

| Kegelrad | Rechtwinklige Kraftübertragung | Ändert die Stromrichtung |

| Schneckengetriebe | Hohe Reduktionsraten | Selbstverriegelungsfunktion |

Ein strukturierter Arbeitsablauf für den Getriebeentwurf verwandelt die Anforderungen in eine funktionale Komponente. Dieser Prozess, von der Definition von Drehzahl und Drehmoment bis hin zu ersten Berechnungen, stellt sicher, dass das endgültige Getriebe von Anfang an zuverlässig funktioniert und alle Spezifikationen erfüllt.

Welche Schritte sind bei der Festlegung von Verzahnungstoleranzen erforderlich?

Die Festlegung von Verzahnungstoleranzen beginnt mit Industrienormen. Sie müssen Rahmenwerke wie AGMA oder ISO verwenden. Diese Normen geben eine Qualitätsnummer vor.

Diese Zahl dient als Kurzbezeichnung. Sie definiert die Gesamtgenauigkeit des Zahnrads.

Auswählen einer Qualitätsnummer

Eine höhere Zahl bedeutet engere Toleranzen. Q12 könnte zum Beispiel für ein handelsübliches Elektrowerkzeug gelten. Q8 ist für anspruchsvollere Anwendungen. Es geht um ein Gleichgewicht zwischen Leistungsanforderungen und Budget.

Festlegung von Toleranzen auf Zeichnungen

Sobald Sie eine Qualitätsnummer ausgewählt haben, übersetzen Sie sie. Geben Sie die wichtigsten geometrischen Toleranzen in Ihrer Fertigungszeichnung an.

| Toleranz Typ | Kontrolliertes Merkmal |

|---|---|

| Auslauf | Konzentrizität der Zähne zur Achse |

| Profil-Fehler | Abweichung von der idealen Zahnform |

| Pitch-Fehler | Abstände zwischen benachbarten Zähnen |

Dadurch wird sichergestellt, dass der Hersteller genau weiß, was er produzieren muss.

Die Verwendung von Normen wie AGMA 2015 oder ISO 1328 ist die Grundlage. Diese Dokumente sind umfassend. Sie können überwältigend wirken. Der Schlüssel ist, sich auf das zu konzentrieren, was für Ihre spezifische Anwendung wichtig ist. Überspezifizieren Sie nicht.

Gleichgewicht zwischen Kosten und Leistung

Ein häufiger Fehler ist es, eine höhere Qualitätszahl als nötig zu wählen. Dies treibt die Herstellungskosten erheblich in die Höhe. Jeder Qualitätssprung kann die Kosten erhöhen, manchmal exponentiell.

Bei PTSMAKE beraten wir unsere Kunden oft in dieser Hinsicht. Wir helfen ihnen, den optimalen Punkt zu finden. Wir stellen sicher, dass die Ausrüstung zuverlässig funktioniert, ohne unnötige Kosten zu verursachen.

Von der Qualitätsnummer zu spezifischen Kontrollen

Eine Qualitätsnummer ist ein guter Ausgangspunkt. Aber für kritische Anwendungen reicht sie nicht aus. Sie sollten die einzelnen Toleranzen in der Zeichnung angeben. Dadurch wird jede Unklarheit für den Hersteller beseitigt.

Anstatt z. B. nur "AGMA Q10" zu vermerken, definieren Sie spezifische Grenzwerte für Zahnprofil, Steigung und Rundlauf. Sie können auch die Gesamtverbundfehler20die einen guten Überblick über die funktionale Qualität der Ausrüstung gibt.

Dieser detaillierte Ansatz gibt Ihnen mehr Kontrolle. Es stellt sicher, dass die kritischsten Aspekte der Zahnradgeometrie während der Herstellung und Prüfung priorisiert werden.

| Standard | Primäre Region | Qualitätsskala |

|---|---|---|

| AGMA | Nord-Amerika | Q3-Q15 (höher ist besser) |

| ISO | International | 1-12 (niedriger ist besser) |

| DIN | Deutschland | 1-12 (niedriger ist besser) |

Das Verständnis dieser Unterschiede ist für die Zusammenarbeit mit globalen Partnern von entscheidender Bedeutung.

Bei der Festlegung von Verzahnungstoleranzen werden die AGMA/ISO-Normen herangezogen, um eine Qualitätszahl auszuwählen. Diese Wahl muss ein Gleichgewicht zwischen Leistung und Kosten herstellen. Anschließend wird dies in spezifische geometrische Toleranzen auf der Fertigungszeichnung übertragen, um Klarheit zu gewährleisten und das gewünschte funktionale Ergebnis zu erzielen.

Wie analysiert man die Kräfte auf Wellen und Lager?

Die Analyse der Kräfte eines Zahneingriffs ist von entscheidender Bedeutung. Sie beginnt mit einem Freikörperdiagramm (FBD). Diese einfache Skizze stellt alle auf die Welle wirkenden Kräfte visuell dar.

Der Zweck eines Freikörper-Diagramms

Ein FBD isoliert ein Bauteil. Sie zeigt alle externen Kräfte und Momente. Diese Klarheit ist der erste Schritt zu genauen Berechnungen. Sie verhindert kritische Konstruktionsfehler.

Identifizierung von Schlüsselkräften

Wir müssen drei Hauptkräfte identifizieren. Diese Kräfte ergeben sich aus dem Zusammenspiel der Zahnräder.

| Kraft Typ | Richtung | Auswirkungen |

|---|---|---|

| Tangential | Tangente an den Teilkreis | Überträgt Drehmoment |

| Radial | In Richtung der Wellenmitte | Schiebt die Wellen auseinander |

| Axial | Entlang der Wellenachse | Erzeugt Schubkräfte |

Berechnung der Verzahnungskräfte

Sobald Sie Ihr FBD haben, ist der nächste Schritt die Berechnung. Für jede Kraftkomponente gibt es eine eigene Formel. Die tangentiale Kraft ist die einfachste. Sie ist einfach das Drehmoment geteilt durch den Steigungsradius. Diese Kraft verrichtet die eigentliche Arbeit.

Die Radialkraft wirkt zur Trennung der Zahnräder. Sie wird über den Eingriffswinkel berechnet. Diese Kraft belastet direkt die Lager und verursacht eine Durchbiegung. Die richtige Auswahl der Lager hängt von der genauen Berechnung dieser Kraft ab.

Überlegungen zur Axialkraft

Die Axial- oder Schubkraft ist bei Stirnrad- und Kegelradgetrieben vorhanden. Sie ist eine Komponente der gesamten Resultierende Kraft21 die entlang der Achse der Welle drückt. Diese Kraft erfordert Axial- oder Schrägkugellager zur Unterstützung.

Das Ignorieren dieser Kraft kann zu einem schnellen Lagerausfall führen. In früheren Projekten bei PTSMAKE haben wir Konstruktionen scheitern sehen, weil die anfängliche Analyse die axialen Belastungen durch ein schrägverzahntes Zahnrad übersehen hat.

Die Kräfte bündeln

Die Kräfte sind Vektoren. Sie müssen kombiniert werden, um die Gesamtbelastung der Lager zu ermitteln. Diese Gesamtbelastung bestimmt die erforderliche Größe und Art des Lagers.

| Kraft | Primäreinflussnahme | Schlüssel Berechnungsvariable |

|---|---|---|

| Tangential (Ft) | Drehmomentübertragung | Drehmoment (T) |

| Radial (Fr) | Lagerbelastung | Eingriffswinkel (φ) |

| Axial (Fa) | Schubkraft | Helix-Winkel (ψ) |

Unser Ingenieurteam unterstützt die Kunden häufig bei dieser Analyse. Wir stellen sicher, dass die hergestellten Teile unter den berechneten Belastungen zuverlässig funktionieren. Diese Zusammenarbeit ist der Schlüssel zum Erfolg.

Die Erstellung eines Freikörperdiagramms ist unerlässlich. Es hilft bei der Visualisierung und Quantifizierung von tangentialen, radialen und axialen Kräften aus dem Zahneingriff. Diese genaue Analyse gewährleistet die richtige Auswahl von Wellen und Lagern, verhindert den vorzeitigen Ausfall von Komponenten und gewährleistet die Zuverlässigkeit des Systems.

Wie bereitet man ein Getriebe für den Zusammenbau und die Montage vor?

Ein perfekt bearbeitetes Zahnrad ist nur so gut wie sein Einbau. Eine ordnungsgemäße Vorbereitung ist der Schlüssel zu Zuverlässigkeit und Leistung. Sie verhindert vorzeitige Ausfälle und gewährleistet einen reibungslosen Betrieb.

Die vier Säulen der Fangvorbereitung

Lassen Sie uns die wichtigsten Schritte aufschlüsseln. Jeder einzelne ist entscheidend für einen sicheren Sitz und eine lange Lebensdauer. Hier geht es nicht nur um die Montage, sondern um Feinmechanik. So wird sichergestellt, dass Ihr System wie vorgesehen funktioniert.

| Schritt | Zweck |

|---|---|

| Reinigung | Alle Verunreinigungen entfernen |

| Inspektion | Überprüfung der Spezifikationen und des Zustands |

| Heizung | Sicheren Schrumpfsitz erreichen |

| Ausrichtung | Sicherstellung der korrekten Maschenbildung und Funktion |

Ein tieferer Einblick in die Vormontageverfahren

Bei unseren Projekten bei PTSMAKE behandeln wir die Vorbereitung mit der gleichen Präzision wie unsere CNC-Bearbeitung. Ein kleines Versehen hier kann später zu großen Problemen führen. Schauen wir uns jede Phase genauer an.

Gründliche Reinigung

Reinigen Sie zunächst das Getriebe und die Welle. Verwenden Sie ein rückstandsfreies Lösungsmittel, um alle Öle, Fette und Schutzschichten zu entfernen. Alle Fremdkörper können die Passung beeinträchtigen. Selbst ein winziger Metallspan kann mit der Zeit erhebliche Schäden verursachen.

Detaillierte Inspektion

Prüfen Sie anschließend alle kritischen Abmessungen. Überprüfen Sie die Bohrung, die Passfedernut und das Zahnprofil des Zahnrads anhand der technischen Zeichnungen. Verwenden Sie Messschieber, Mikrometer und Lehren. Achten Sie auf Grate oder Kerben, die durch den Transport oder die Handhabung entstanden sind. Diese müssen sorgfältig entfernt werden, bevor Sie fortfahren.

Kontrollierte Erwärmung für Schrumpfschläuche

Für Schrumpfverbindungen ist eine Erwärmung unerlässlich. Das Verfahren verwendet Wärmeausdehnung22 um die Bohrung des Zahnrads vorübergehend zu vergrößern. Dadurch kann es auf die Welle gleiten und nach dem Abkühlen einen festen Festsitz haben. Eine Überhitzung kann die Härtung und die Materialeigenschaften des Zahnrads beeinträchtigen.

| Heizmethode | Profis | Nachteile |

|---|---|---|

| Induktionsheizer | Schnelle, gleichmäßige Erwärmung, sicher | Höhere Kosten für die Erstausstattung |

| Backofen | Gut für mehrere Teile | Langsamerer Erhitzungsprozess |

| Ölbad | Gleichmäßige Wärmeverteilung | Unordentlich, potenzielle Brandgefahr |

Präzisionsausrichtung

Schließlich ist eine korrekte Ausrichtung nicht verhandelbar. Verwenden Sie Werkzeuge wie Messuhren und Präzisionsnivelliere. Sie müssen sicherstellen, dass das Getriebe perfekt senkrecht zur Welle steht. Eine Fehlausrichtung ist eine der Hauptursachen für Geräusche, Vibrationen und übermäßigen Verschleiß.

Eine sorgfältige Vorbereitung ist die Voraussetzung für jede Getriebemontage. Die Einhaltung strenger Verfahren zur Reinigung, Inspektion, kontrollierten Erwärmung und präzisen Ausrichtung gewährleistet die langfristige Leistung und Zuverlässigkeit der Baugruppe. Das Überspringen dieser Schritte ist keine Option für hochwertige Ergebnisse.

Wie lassen sich Leistung, Kosten und Herstellbarkeit in Einklang bringen?

Schauen wir uns eine Entscheidung aus der Praxis an. Ein Kunde benötigte ein bestimmtes Getriebe für ein neues Robotikprojekt. Er hatte zwei Hauptoptionen.

Ein hochpräzises Getriebe oder ein preiswerteres. Dies ist ein häufiger Kompromiss, den wir sehen.

Die beiden Getriebeoptionen

Wir halfen ihnen, beide Möglichkeiten zu bewerten. Die eine war ein CNC-gefrästes Stahlzahnrad. Das andere war ein spritzgegossenes POM-Zahnrad. Die Unterschiede waren signifikant.

Hier ein kurzer Überblick über den ersten Vergleich:

| Merkmal | Hochpräzise (CNC-Stahl) | Kostengünstiger (gegossenes POM) |

|---|---|---|

| Kosten pro Einheit | Hoch | Gering (im Maßstab) |

| Präzision | Sehr hoch | Gut |

| Vorlaufzeit | Mäßig | Lang (Werkzeugbau) |

Diese einfache Tabelle half dabei, die wichtigsten Kompromisse herauszuarbeiten.

Tieferes Eintauchen in die Anwendung

Bei der Auswahl geht es nicht nur um die technischen Daten. Es geht um die spezifische Aufgabe des Geräts. Wo passt es in das Endprodukt?

Wir haben den Kunden gefragt: Ist dies für das Hauptgelenk des Roboterarms? Oder ist es für eine interne, unkritische Funktion? Die Antwort ändert alles.

Leistung vs. "Gut genug"

Das hochpräzise Stahlgetriebe bot eine außergewöhnliche Haltbarkeit. Es hatte minimale Rückwirkung23was für die Positionierungsgenauigkeit des Roboters entscheidend war.

Das gegossene Getriebe war in großen Mengen viel billiger. Außerdem war es leichter und leiser. Allerdings waren die Toleranzen geringer. Es konnte nicht dieselben Lasten bewältigen.

Bei unserer Arbeit bei PTSMAKE leiten wir unsere Kunden dabei an. Wir helfen ihnen zu definieren, was "Leistung" für ihre Anwendung wirklich bedeutet. Oft ist "gut genug" die klügste technische Entscheidung. Es spart Geld und vereinfacht die Herstellung.

Vergleichen wir die kritischen Leistungskennzahlen, die wir besprochen haben.

| Leistungsmetrik | Hochpräzise (CNC-Stahl) | Kostengünstiger (gegossenes POM) |

|---|---|---|

| Tragfähigkeit | Ausgezeichnet | Mäßig |

| Abnutzungswiderstand | Ausgezeichnet | Gut |

| Betriebsgeräusche | Mäßig | Niedrig |

| Gewicht | Schwer | Licht |

Letztendlich entschied sich der Kunde für das CNC-Zahnrad für die Primärgelenke und das geformte Zahnrad für andere interne Systeme. Dieser hybride Ansatz trug den Anforderungen des gesamten Projekts Rechnung.

Diese Fallstudie zeigt, wie wichtig der Kontext ist. Die Wahl des besten Getriebes hängt von seiner spezifischen Rolle ab. Das Gleichgewicht zwischen Kosten, Leistung und Herstellbarkeit erfordert ein klares Verständnis der tatsächlichen Anforderungen der Anwendung und nicht nur die Jagd nach den höchsten Spezifikationen.

Wie wählt man Nicht-Standard-Zahnräder für eine kundenspezifische Anwendung aus?

Was passiert, wenn ein standardmäßiges, handelsübliches Getriebe nicht funktioniert? Dies ist eine häufige Herausforderung bei benutzerdefinierten Anwendungen mit einzigartigen Beschränkungen.

Sie müssen über den Katalog hinausgehen. Das bedeutet, dass Sie kundenspezifische Parameter definieren müssen, um eine spezielle Lösung zu schaffen. Die wichtigsten Anpassungen betreffen häufig den Druckwinkel und die Profilverschiebung.

| Parameter | Standardgetriebe | Kundenspezifische Ausrüstung |

|---|---|---|

| Gestaltung | Allgemeiner Zweck | Anwendungsspezifisch |

| Zwänge | Begrenzt | Flexibel |

| Leistung | Annehmbar | Optimiert |

Dieser Ansatz gewährleistet, dass Ihre Geräte auch bei schwierigen Konstruktionsanforderungen perfekt funktionieren.

Standard-Getriebe sind für gängige Szenarien ausgelegt. Sie versagen, wenn die Anwendungen etwas mehr verlangen. Das kann der Fall sein, wenn der Platz begrenzt ist, ein hohes Drehmoment benötigt wird oder ein geräuscharmer Betrieb erforderlich ist. Ein Standardgetriebe ist ein Kompromiss, keine Speziallösung.

Warum Standard-Getriebe zu kurz kommen

Bei unserer Arbeit bei PTSMAKE treffen wir häufig auf dieses Problem. Ein Kunde benötigt vielleicht ein Getriebesystem für einen kompakten Roboterarm. Ein Standardgetriebe könnte zu groß oder nicht stark genug sein. Ein anderes Projekt könnte ein Getriebe mit minimalem Spiel für eine Präzisionsmesseinrichtung erfordern.

| Einschränkung | Standardausgabe der Ausrüstung | Kundenspezifische Lösung |

|---|---|---|

| Enger Raum | Zu sperrig | Geändertes Zahnprofil |

| Hohe Belastung | Anfällig für Misserfolge | Erhöhter Eingriffswinkel |

| Geräuscharm | Vibriert | Spiralförmiger Schnitt, Feinabstimmung |

Benutzerdefinierte Parameter definieren

Um diese Probleme zu lösen, passen wir die grundlegende Geometrie des Zahnrads an. So können wir ein Zahnrad schaffen, das perfekt für die jeweilige Aufgabe geeignet ist.

Ändern des Druckwinkels

Wir können den Eingriffswinkel verändern. Ein größerer Winkel führt im Allgemeinen zu einem stärkeren Zahn. Er kann jedoch auch die Belastung für die Lager erhöhen. Ein niedrigerer Winkel bietet einen sanfteren, leiseren Betrieb, aber eine schwächere Zahnbasis. Die Wahl hängt ganz von den Prioritäten der Anwendung ab.