Fehler im Metallguss kosten die Hersteller jedes Jahr Millionen. Teile fallen bei Qualitätsprüfungen durch, Liefertermine geraten in Verzug, und die Beziehungen zu den Kunden leiden, wenn Gießprozesse schief laufen.

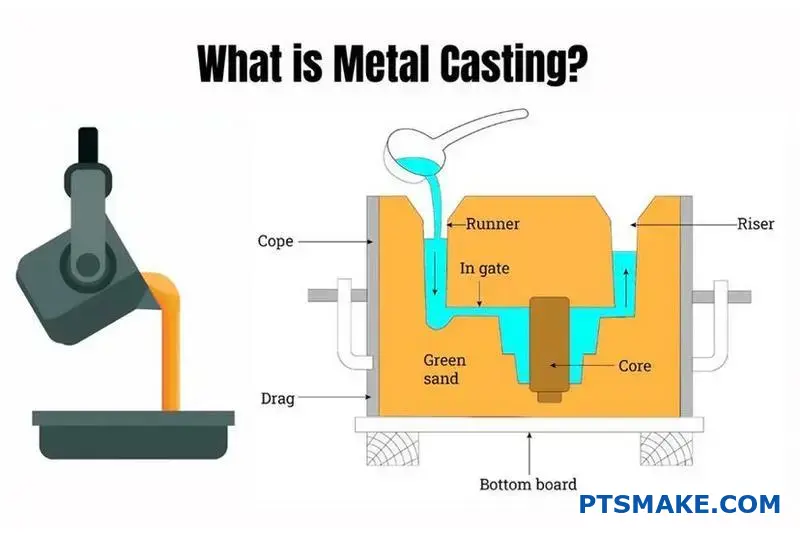

Metallguss ist ein Fertigungsverfahren, bei dem geschmolzenes Metall in einen Formhohlraum gegossen wird, um Teile herzustellen. Dieser Leitfaden behandelt 14 Schlüsselprozesse, Materialauswahl, Fehlervermeidung und Strategien zur Kostenoptimierung, damit Sie vom Prototyp bis zur Produktion konsistente, hochwertige Ergebnisse erzielen können.

In meiner langjährigen Tätigkeit bei PTSMAKE habe ich mit Ingenieuren zusammengearbeitet, die praktische Lösungen für Gussherausforderungen suchten. In diesem Leitfaden werden komplexe Prozesse in umsetzbare Schritte unterteilt, die Sie sofort anwenden können, um Ihre Gießprozesse zu verbessern und kostspielige Fehler zu vermeiden.

Was sind die wichtigsten Metallgussverfahren und ihre Auswahlkriterien?

Die Wahl des richtigen Metallgussverfahrens ist entscheidend. Diese Entscheidung wirkt sich direkt auf die Qualität, die Kosten und den Liefertermin Ihres Endprodukts aus. Sie ist ein grundlegender Schritt zum Erfolg.

Wir helfen unseren Kunden oft dabei, diese Entscheidungen zu treffen. Um Ihnen die Entscheidung zu erleichtern, vergleichen wir drei Hauptmethoden.

Kerngießverfahren im Überblick

Sand-, Feinguss und Druckguss sind beliebte Verfahren. Jedes Verfahren dient einem anderen Zweck.

| Prozess | Am besten für | Komplexität |

|---|---|---|

| Sandgießen | Große Teile, geringes Volumen | Niedrig |

| Feinguss | Komplexe Formen, hohe Verarbeitung | Hoch |

| Druckgießen | Hohes Volumen, Präzision | Mittel |

Bewertung der wichtigsten Auswahlkriterien

Um die richtige Methode auszuwählen, muss man sich die spezifischen Anforderungen Ihres Projekts genau ansehen. Schauen wir uns die wichtigsten Faktoren an.

Kompatibilität der Materialien

Sandguss funktioniert bei fast allen Metallen. Dazu gehören hochwarmfester Stahl und Eisen. Druckguss ist auf Nichteisenlegierungen wie Aluminium und Zink beschränkt. Das Feingießen bietet einen guten Mittelweg.

Produktionsmenge und Kosten

Der Druckguss hat hohe anfängliche Werkzeugkosten. Bei hohen Stückzahlen bietet es jedoch die niedrigsten Kosten pro Teil. Sandguss ist billig für Prototypen oder Kleinserien. Die Werkzeuge sind preiswert. Der Feinguss liegt dazwischen.

Hier gilt es, die anfänglichen Investitionen gegen die langfristigen Produktionseinsparungen abzuwägen. Ein häufiges Problem bei allen Prozessen sind interne Lücken, oder Porosität1, die die Integrität der Teile beeinträchtigen und die Ausschussrate erhöhen können, wenn sie nicht kontrolliert werden.

Größe und Ausführung des Teils

Für sehr große Bauteile ist Sandguss oft die einzige Option. Feinguss eignet sich hervorragend zur Herstellung kleiner, komplizierter Teile mit hervorragender Oberflächengüte, wodurch sich die Notwendigkeit einer Nachbearbeitung verringert.

Lassen Sie uns dies in einer Entscheidungsmatrix darstellen. Dies wird Ihnen helfen, die Kompromisse zu visualisieren.

| Kriterien | Sandgießen | Feinguss | Druckgießen |

|---|---|---|---|

| Wahl des Materials | Sehr breit | Breit | Begrenzt (Nichteisenmetalle) |

| Produktionsvolumen | Niedrig bis mittel | Niedrig bis mittel | Hoch |

| Teil Größe | Groß | Klein bis Mittel | Klein bis Mittel |

| Oberflächenbehandlung | Raue | Ausgezeichnet | Gut bis Ausgezeichnet |

| Stückkosten (hohe Vol.) | Hoch | Mittel | Niedrig |

Die Wahl des richtigen Metallgussverfahrens ist ein Kompromiss. Sie müssen Material, Volumen, Größe, Oberfläche und Kosten abwägen. Diese Entscheidungsmatrix bietet einen klaren Ausgangspunkt für die Bewertung von Sand-, Feinguss- und Druckgussverfahren für Ihre spezifische Anwendung.

Welches ist die Familie der üblichen Eisenmetallgusslegierungen?

Eisenlegierungen sind die Arbeitspferde des Metallgusses. Es handelt sich hauptsächlich um Werkstoffe auf Eisenbasis.

Ihre Eigenschaften hängen stark vom Kohlenstoffgehalt und der Form ab. Wir arbeiten hauptsächlich mit vier gängigen Typen.

Dazu gehören Grauguss, Sphäroguss, Temperguss und Stahlguss. Jeder hat seine eigenen Stärken. Dadurch sind sie für unterschiedliche Aufgaben geeignet. Die Wahl des richtigen Gusses ist entscheidend.

Das Gießen von Eisenmetallen bietet eine breite Palette von Möglichkeiten. Jede Legierung dient einem bestimmten Zweck, und die richtige Auswahl ist entscheidend für Leistung und Kosten.

Graues Eisen: Der Meister der Bearbeitbarkeit

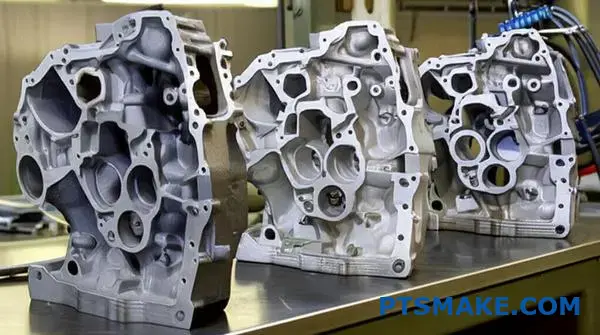

Grauguss enthält Kohlenstoff in Form von Graphitflocken. Diese Struktur macht es zwar spröde, sorgt aber für eine ausgezeichnete Schwingungsdämpfung und hervorragende Bearbeitbarkeit. Es ist eine kostengünstige Wahl für Teile wie Motorblöcke.

Sphäroguss: Stärke trifft auf Flexibilität

Sphäroguss ist eine deutliche Verbesserung der Zähigkeit. Durch eine spezielle Behandlung wird seine Kohlenstoffstruktur verändert. Der entscheidende Unterschied liegt in seiner Morphologie des Graphits2. Der Kohlenstoff formt sich zu Kugeln, nicht zu Flocken. Dies führt zu einer höheren Festigkeit und Duktilität, ähnlich wie bei Stahl. Es ist ideal für langlebige Teile wie Kurbelwellen und Wasserrohre.

Temperguss und Stahlgussteile

Verformbares Eisen wird durch Wärmebehandlung hergestellt, wodurch es eine gute Verformbarkeit erhält. Stahlgussteile bieten die höchste Festigkeit und Verschleißfestigkeit. Sie eignen sich perfekt für stark beanspruchte Anwendungen wie Industriearmaturen.

Hier ist ein kurzer Vergleich aus unserer Erfahrung bei PTSMAKE.

| Legierung Typ | Zugfestigkeit | Duktilität | Bearbeitbarkeit | Typische Anwendung |

|---|---|---|---|---|

| Graues Eisen | Niedrig | Sehr niedrig | Ausgezeichnet | Maschinensockel |

| Sphäroguss | Hoch | Mittel | Gut | Rohre, Kurbelwellen |

| Verformbares Eisen | Mittel | Hoch | Sehr gut | Komponenten für die Automobilindustrie |

| Stahlguss | Sehr hoch | Hoch | Messe | Ventile, Zahnräder |

Die Wahl der richtigen Eisenlegierung ist ein Balanceakt. Man muss zwischen Festigkeit, Duktilität, Bearbeitbarkeit und Kosten abwägen. Grauguss ist leicht zu bearbeiten, während Stahl die höchste Festigkeit bietet. Die beste Wahl hängt von Ihren spezifischen technischen und finanziellen Anforderungen ab.

Welche Familie von Nichteisen-Metallgusslegierungen ist üblich?

Nichteisenlegierungen sind das Rückgrat der modernen Fertigung. Sie bieten eine breite Palette von Eigenschaften, ohne das Gewicht und die Korrosionsprobleme von Eisen. Schauen wir uns die wichtigsten Familien an.

Aluminium-Legierungen

Sie sind dafür bekannt, dass sie leicht und korrosionsbeständig sind. Sie eignen sich perfekt für Teile in der Luft- und Raumfahrt und in der Automobilindustrie, bei denen eine Gewichtsreduzierung entscheidend ist.

Kupfer-Legierungen

Zu dieser Gruppe gehören Messing und Bronzen. Sie werden wegen ihrer hervorragenden elektrischen Leitfähigkeit und Festigkeit geschätzt. Man denke an elektrische Komponenten und Schiffsbeschläge.

Zink-Legierungen

Zinklegierungen eignen sich hervorragend für den Metallguss. Sie bieten eine hohe Maßgenauigkeit und sind ideal für die Herstellung komplexer, detaillierter Teile wie Zahnräder und dekorative Beschläge.

| Legierung Familie | Primärer Vorteil | Typische Industrie |

|---|---|---|

| Aluminium | Leichtgewicht | Luft- und Raumfahrt |

| Kupfer | Leitfähigkeit | Elektronik |

| Zink | Gießbarkeit | Automobilindustrie |

Die Wahl der richtigen Legierung ist mehr als nur die Auswahl einer Eigenschaft. Es geht um die Abwägung von Leistung, Kosten und Fertigungsanforderungen. Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser Entscheidung.

Tieferes Eintauchen in die Legierungsauswahl

Aluminium ist leicht, aber seine Festigkeit kann mit einigen Kupferlegierungen nicht mithalten. Es eignet sich hervorragend für Gehäuse, aber vielleicht nicht für hochbelastete Zahnräder. Kupfer bietet eine höhere Festigkeit und Leitfähigkeit. Es ist jedoch viel dichter und kostet in der Regel mehr, was sich auf den Endpreis des Teils auswirkt.

Zinklegierungen ermöglichen fantastische Details im Druckguss. Sie ermöglichen dünne Wände und komplexe Formen direkt aus der Form. Dadurch wird häufig eine Nachbearbeitung überflüssig. Ihre geringere Kriechfestigkeit bedeutet jedoch, dass sie nicht für Hochtemperaturanwendungen geeignet sind.

Sie müssen auch berücksichtigen, wie diese Legierungen mit anderen Materialien interagieren. Dies verhindert Probleme wie galvanische Korrosion3 in der Endmontage. Die Umgebung, in der das Teil verwendet wird, spielt eine große Rolle.

| Eigentum | Aluminium-Legierungen | Kupfer-Legierungen | Zink-Legierungen |

|---|---|---|---|

| Dichte (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut bis Ausgezeichnet | Gut |

| Elektrische Leitfähigkeit | Gut | Ausgezeichnet | Gut |

| Druckgießen Fließfähigkeit | Gut | Messe | Ausgezeichnet |

Wir haben die wichtigsten Nichteisenmetalle behandelt: Aluminium, Kupfer und Zink. Jede hat einzigartige Vorteile in Bezug auf Gewicht, Leitfähigkeit und Gießbarkeit. Die ideale Wahl hängt von Ihren spezifischen Anwendungsbedürfnissen ab, wobei die Leistung gegen die Fertigungsrealitäten und die Gesamtprojektkosten abzuwägen sind.

Wie sieht die Landschaft der Weiterverarbeitung nach dem Gießen aus?

Nachdem ein Teil aus der Form gekommen ist, ist seine Reise noch lange nicht zu Ende. Hier beginnt die Nachbearbeitung nach dem Gießen. Dies ist eine kritische Abfolge von Arbeitsschritten.

Jeder Schritt verwandelt den Rohguss in ein funktionsfähiges Bauteil. Dieser Arbeitsablauf stellt sicher, dass das Endprodukt den genauen Spezifikationen entspricht.

Der Standardarbeitsablauf nach dem Casting

Hier ist ein typischer Ablauf, dem wir folgen. Er reicht von der groben, groß angelegten Entfernung bis zur Feinabstimmung und Überprüfung.

| Bühne | Primärer Zweck |

|---|---|

| Shakeout/Knockout | Trennen des Gussteils von der Form. |

| Entfernen des Angusses/Steigrohrs | Wegschneiden von überschüssigem Material. |

| Oberflächenreinigung | Entfernen von Zunder- und Sandrückständen. |

| Wärmebehandlung | Veränderung der mechanischen Eigenschaften. |

| Abschließende Inspektion | Überprüfung der Qualität und der Spezifikationen. |

Dieser strukturierte Prozess ist die Voraussetzung für konsistente Ergebnisse.

Ein tieferer Blick auf jede Stufe

Wenn man den Zweck eines jeden Schrittes versteht, wird seine Bedeutung klar. Meiner Erfahrung nach führt das Überspringen oder Überstürzen einer Stufe häufig zu Qualitätsproblemen im weiteren Verlauf. Es ist eine Kette, bei der jedes Glied für das endgültige Metallgussteil wichtig ist.

Erstmalige Abtrennung und Grobstoffentfernung

Bei den ersten Schritten geht es um brachiale Gewalt. Durch Schütteln wird die Sandform gewaltsam vom Gussteil getrennt. Danach entfernen wir Angüsse, Speiser und Anschnitte. Dies sind Kanäle, durch die das geschmolzene Metall fließen konnte.

| Entfernungsmethode | Am besten für | Wichtigste Überlegung |

|---|---|---|

| Sägen | Große, gerade Schnitte | Schnell für Massenentnahme |

| Schleifen | Komplexe Formen, Veredelung | Präziser, aber langsamer |

| Scheren | Spröde Materialien | Kann Stress auslösen |

Verfeinerung der Oberfläche und Eigenschaften

Sobald der Überschuss entfernt ist, konzentrieren wir uns auf die Veredelung. Das Strahlen reinigt die Oberfläche und verleiht ihr eine gleichmäßige Oberfläche. Dies ist entscheidend für die anschließende Beschichtung oder Bearbeitung.

Die Wärmebehandlung verändert dann die innere Struktur des Teils Mikrostruktur4. Dieses Verfahren kann die Härte erhöhen, die Duktilität verbessern oder die beim Gießen entstandenen inneren Spannungen abbauen. Es handelt sich um einen hochtechnischen, aber für die Leistung entscheidenden Schritt.

Abschließende Qualitätssicherung

Schließlich wird jedes Teil einer Prüfung unterzogen. Dazu gehören Maßkontrollen mit CMMs, Sichtprüfungen und manchmal auch zerstörungsfreie Prüfungen (NDT). Dies ist unser letztes Versprechen bei PTSMAKE, dass das Teil genau das ist, was der Kunde bestellt hat.

Der Arbeitsablauf nach dem Gießen ist ein systematischer Prozess. Er beginnt mit der Grobreinigung, wie z. B. dem Ausschütteln und der Angussentfernung. Dann folgt die Veredelung durch Strahlen und Wärmebehandlung, die mit einer strengen Endkontrolle zur Gewährleistung der Qualität abschließt.

Welches sind die üblichen Wärmebehandlungen für Metallgussstücke und warum?

Wärmebehandlungen sind keine Einheitslösungen. Jedes Verfahren verändert präzise die innere Struktur eines Metallgussstücks. Auf diese Weise können wir spezifische Eigenschaften für das Endprodukt erzielen.

Wir wenden hauptsächlich drei gängige Verfahren an. Diese sind Glühen, Normalisieren und Abschrecken mit Anlassen.

Wichtigste Behandlungsziele

Jede Methode dient einem bestimmten Zweck. Die Kenntnis ihrer Ziele ist der Schlüssel zur Herstellung eines erfolgreichen Teils, das die erwartete Leistung erbringt.

| Behandlung | Primäre Zielsetzung | Ergebnis |

|---|---|---|

| Glühen | Stressabbau, Enthärtung | Verbesserte Bearbeitbarkeit |

| Normalisierung | Kornverfeinerung | Erhöhte Stärke |

| Abschrecken/Temperieren | Aushärtung | Hohe Härte und Zähigkeit |

Diese einfache Aufschlüsselung dient als Leitfaden für unseren ersten Auswahlprozess.

Lassen Sie uns näher auf die Funktionsweise der einzelnen Verfahren eingehen. Das ultimative Ziel ist immer die Veränderung der Mikrostruktur des Gussteils. Dadurch werden die gewünschten mechanischen Eigenschaften für die Endanwendung erreicht, was Zuverlässigkeit und Leistung gewährleistet.

Glühen: Der Stresslöser

Das Glühen ist wie ein Reset-Knopf für das Metall. Wir erhitzen das Gussteil, halten es auf einer bestimmten Temperatur und kühlen es dann sehr langsam im Ofen ab.

Durch diese langsame Abkühlung kann sich das innere Gefüge neu ausrichten und die durch den Gießprozess entstandenen inneren Spannungen abbauen. Außerdem wird das Metall weicher und die Duktilität verbessert. Bei PTSMAKE nutzen wir dies häufig, um die Bearbeitbarkeit komplexer Teile zu verbessern, was den Werkzeugverschleiß verringert.

Normalisieren: Verfeinerung der Struktur

Das Normalisieren beginnt wie das Glühen, aber der Abkühlungsprozess ist anders. Anstatt langsam im Ofen abzukühlen, wird das Teil an ruhender Luft abgekühlt.

Durch die schnellere Abkühlung entsteht ein feineres, gleichmäßigeres Korngefüge. Das daraus resultierende Metallgussstück ist fester und etwas härter als ein geglühtes. Es bietet ein ausgezeichnetes Gleichgewicht von Festigkeit und Zähigkeit für viele Anwendungen.

Abschrecken und Anlassen: Das ultimative Power-Up

Um eine maximale Härte und Festigkeit zu erreichen, verwenden wir das Abschrecken. Das Gussteil wird erhitzt, bis sich seine Struktur in Austenit5. Dann wird es schnell in einer Flüssigkeit wie Wasser oder Öl abgekühlt. Durch dieses Verfahren entsteht ein sehr hartes, aber sprödes Material.

Um diese Sprödigkeit zu verringern, führen wir einen zweiten Schritt durch: das Anlassen. Wir erhitzen das Teil erneut auf eine niedrigere, präzise Temperatur. Dieser Schritt erhöht seine Zähigkeit.

| Anlassen Temperatur | Härte | Zähigkeit |

|---|---|---|

| Niedrig | Sehr hoch | Niedrig |

| Mittel | Hoch | Mittel |

| Hoch | Mittel | Hoch |

Diese zweistufige Behandlung bietet eine hervorragende Leistung für stark beanspruchte Teile.

Diese Behandlungen sind wichtige Fertigungsmittel. Das Glühen macht das Metall weicher und erleichtert die Bearbeitung. Normalisieren sorgt für eine ausgewogene Festigkeit. Abschrecken und Anlassen schaffen die ultimative Kombination aus hoher Härte und Zähigkeit für anspruchsvolle Metallgussanwendungen.

Wie entwirft man ein fertigungsgerechtes Teil (DFM) für den Metallguss?

Um das DFM für den Metallguss zu rationalisieren, verlasse ich mich immer auf eine praktische Checkliste. Sie verwandelt komplexe Theorie in einfache, umsetzbare Schritte. Dabei geht es nicht nur um die Vermeidung von Fehlern.

Es geht darum, einen effizienten Weg vom Entwurf zur Produktion zu schaffen. Die Checkliste konzentriert sich auf vier kritische Bereiche. Diese sind Radien, Entformungswinkel, Wandstärke und die Trennlinie.

Wichtige Punkte der DFM-Checkliste

Hier finden Sie eine einfache Aufschlüsselung der Grundprinzipien für jeden Metallgussentwurf. Wer sie frühzeitig beachtet, spart später viel Zeit und Kosten.

| Gestaltungselement | Primäre Zielsetzung |

|---|---|

| Großzügige Radien | Verhinderung von Spannungskonzentrationen |

| Entwurfswinkel | Ermöglicht die einfache Entnahme von Teilen aus der Form |

| Gleichmäßige Wanddicke | Gleichmäßige Kühlung gewährleisten, Defekte vermeiden |

| Trennungslinie | Werkzeugbau vereinfachen, Oberfläche verbessern |

Eine Checkliste sorgt dafür, dass Ihr Entwurf in der Fertigungsrealität verankert ist. Jeder Punkt bezieht sich auf eine häufige Fehlerart beim Metallguss. Lassen Sie uns untersuchen, warum diese Elemente so wichtig sind.

Radien und Spannungspunkte

Scharfe Innenecken sind ein großes Problem. Sie schaffen Bereiche mit hohen Spannungskonzentrationen6, die beim Abkühlen oder unter Belastung zu Rissen führen können. Durch das Hinzufügen von großzügigen Radien verteilen Sie diese Belastung auf eine größere Fläche und verstärken das Teil erheblich.

Entnahmewinkel für einfachen Auswurf

Ein Entformungswinkel ist eine leichte Verjüngung, die an vertikalen Flächen angebracht wird. Ohne sie ist es schwierig, das Teil aus der Form zu entfernen. Dies kann sowohl das Teil als auch die teure Form beschädigen. Selbst ein kleiner Winkel von 1-2 Grad macht einen großen Unterschied.

Die Bedeutung der Wanddicke

Geschmolzenes Metall muss gleichmäßig abkühlen. Wenn ein Abschnitt viel dicker ist als ein anderer, kühlt er langsamer ab. Dadurch entstehen innere Spannungen und Defekte wie Porosität oder heiße Stellen. Die Aufrechterhaltung einer gleichmäßigen Wandstärke ist eine der effektivsten Methoden, um ein solides, zuverlässiges Gussteil zu gewährleisten. Bei PTSMAKE helfen wir unseren Kunden, dieses Gleichgewicht zu erreichen.

Ein Vergleich verdeutlicht die Auswirkungen:

| Wahl des Designs | Gute DFM-Praxis | Schlechte DFM-Praxis |

|---|---|---|

| Ecken | Abgerundet mit großen Radien | Scharfe 90-Grad-Winkel |

| Wände | Gleichmäßige Dicke | Abrupte Veränderungen der Dicke |

| Vertikale Gesichter | Schräglagenwinkel von 1-3° | 0° Tiefgang (gerade Wände) |

| Trennungslinie | Auf einer flachen, einfachen Ebene platziert | Über komplexen Merkmalen platziert |

Eine solide DFM-Checkliste ist für den Erfolg nicht verhandelbar. Die Konzentration auf Radien, Entformungswinkel, gleichmäßige Wände und die Platzierung von Trennlinien befasst sich mit den häufigsten und kostspieligsten Problemen beim Metallguss und gewährleistet einen reibungsloseren Produktionsprozess.

Wie wählt man das geeignete Metallgussverfahren für ein neues Produkt aus?

Die richtige Wahl zu treffen, kann sich kompliziert anfühlen. Aber ein strukturierter Rahmen vereinfacht alles. Es geht darum, die richtigen Fragen in der richtigen Reihenfolge zu stellen.

Wir beginnen mit den nicht verhandelbaren Punkten. Dies sind die festen Parameter Ihres Projekts. Sie dienen als erster und wichtigster Filter.

Die von Ihnen gewählte Legierung und die physische Größe des Teils sind die wichtigsten Beschränkungen. Sie schließen bestimmte Metallgussverfahren sofort aus und schränken Ihre Möglichkeiten von vornherein erheblich ein.

| Nicht verhandelbar | Auswirkungen auf die Prozessauswahl |

|---|---|

| Legierung Typ | Bestimmt den erforderlichen Schmelzpunkt und die Kompatibilität. |

| Teil Größe/Gewicht | Schließt Prozesse mit Größenbeschränkungen aus. |

Nachdem Sie die nicht verhandelbaren Punkte herausgefiltert haben, müssen Sie im nächsten Schritt die wichtigsten Kompromisse abwägen. An dieser Stelle kommen Ihre Unternehmensziele ins Spiel.

Die Gleichung Werkzeugkosten vs. Teilekosten

Ihr erwartetes Produktionsvolumen ist hier der wichtigste Faktor. Er beeinflusst direkt Ihre Kostenstrategie. Stellen Sie 100 oder 100.000 Teile her?

Bei geringen Stückzahlen ist ein Verfahren mit geringen Werkzeugkosten wie Sandguss oft am besten geeignet. Die Kosten pro Teil mögen höher sein, aber die Anfangsinvestition ist minimal.

Für die Großserienproduktion lohnt sich die Investition in teurere Werkzeuge für den Druckguss oder den Feinguss. Dadurch werden die Kosten pro Teil langfristig drastisch gesenkt. Die Konstruktion der Gating-System7 wird hier für die Konsistenz entscheidend.

Abgleich von Anforderungen und Fähigkeiten

Schließlich müssen Sie die technischen Anforderungen Ihres Entwurfs mit dem abgleichen, was jedes Verfahren leisten kann.

Oberflächengüte und Toleranzen

Benötigt Ihr Teil eine glatte, einsatzbereite Oberfläche? Oder soll es nachbearbeitet werden? Feinguss bietet eine hervorragende Oberfläche, während Sandguss viel rauer ist.

Berücksichtigen Sie auch Ihre Toleranzanforderungen. Druckguss kann sehr enge Toleranzen einhalten, was für komplexe Baugruppen unerlässlich ist. In unseren Projekten bei PTSMAKE verwenden wir eine einfache Matrix, um unseren Kunden zu helfen, diese endgültigen Kompromisse zu visualisieren.

| Prozess | Werkzeugkosten | Einzelteil Kosten | Typische Toleranzen |

|---|---|---|---|

| Sandgießen | Niedrig | Hoch | Lose |

| Feinguss | Hoch | Mittel | Dichtes |

| Druckgießen | Sehr hoch | Niedrig | Sehr eng |

Ein solider Entscheidungsrahmen beginnt mit nicht verhandelbaren Faktoren wie Legierung und Größe. Als nächstes müssen Sie die Werkzeugkosten gegen die Stückkosten auf der Grundlage Ihres Produktionsvolumens abwägen. Schließlich müssen Sie die Prozessfähigkeiten auf Ihre spezifischen Anforderungen an Toleranz und Oberflächengüte abstimmen.

Wie erstellt man einen einfachen Kostenvoranschlag für ein Metallgussstück?

Es ist von entscheidender Bedeutung, technisches Wissen in wirtschaftlichen Nutzen umzuwandeln. Am besten gelingt dies mit einem detaillierten Kostenmodell. Ich empfehle immer die Verwendung einer einfachen Tabellenkalkulation.

Bei diesem Ansatz wird jede Ausgabe aufgeschlüsselt. So wird sichergestellt, dass nichts übersehen wird.

Zentrale Kostenkategorien

Ihr Modell sollte mehrere Kernkomponenten enthalten. Diese bilden die Grundlage für Ihre Schätzung.

| Kostenkategorie | Beschreibung |

|---|---|

| Rohmaterialien | Metall, Legierungen, Sand, Bindemittel. |

| Energie | Kosten für das Schmelzen des Metalls. |

| Arbeit | Formen, Gießen, Endbearbeitung. |

| Werkzeugbau | Kosten für Schnittmuster und Kernkasten. |

| Overhead | Betriebs- und Verwaltungskosten. |

Diese Struktur macht Ihre Kostenschätzung für den Metallguss klar und überschaubar.

Technische Daten in finanzielle Einsichten verwandeln

Eine gute Kalkulationstabelle kann mehr als nur Kosten auflisten. Sie hilft Ihnen, deren Auswirkungen zu verstehen. Jeder Einzelposten verbindet eine technische Anforderung mit einem bestimmten Dollarwert.

Eine komplexere Konstruktion erhöht zum Beispiel die Arbeitskosten. Die Wahl einer bestimmten Legierung wirkt sich direkt auf die Rohstoffkosten aus. Diese Klarheit ist für die Entscheidungsfindung unerlässlich.

In früheren Projekten bei PTSMAKE haben wir gesehen, wie irreführend Werkzeugkosten sein können, wenn sie nicht richtig gehandhabt werden. Die Verteilung dieser Kosten auf das erwartete Produktionsvolumen, ein Prozess, der als Abschreibung8, gibt die Kosten pro Teil genauer an.

Beispiel für eine detaillierte Kostenaufschlüsselung

| Faktor | Berechnungsgrundlage | Auswirkungen auf die Kosten |

|---|---|---|

| Materialkosten | Gewicht pro Teil x Preis pro kg | Direkt und variabel |

| Arbeitskosten | Stunden pro Teil x Stundensatz | Direkt und variabel |

| Amortisation von Werkzeugen | Werkzeugkosten gesamt / Teile gesamt | Fix pro Teil |

| Overhead | % an Arbeits- oder Maschinenzeit | Indirekt & Fix |

Diese detaillierte Ansicht hilft Ihnen, die wichtigsten Kostentreiber zu identifizieren. Sie können dann Ihre Optimierungsbemühungen auf die wichtigsten Punkte konzentrieren. Ein genaues Modell verhindert spätere Überraschungen.

Eine strukturierte Kalkulationstabelle ist unverzichtbar. Sie verwandelt komplexe technische Details in eine klare finanzielle Übersicht, die es Ihnen ermöglicht, fundierte, strategische Entscheidungen für Ihre Metallgussprojekte zu treffen und eine bessere Budgetkontrolle zu gewährleisten.

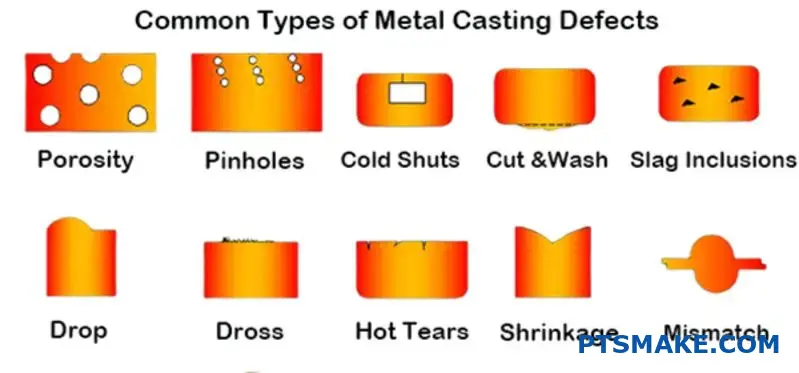

Wie behebt man einen häufigen Metallgussfehler?

Lassen Sie uns ein häufiges Problem beim Metallguss angehen: Schrumpfungsporosität. Um sie zu beheben, ist ein strukturierter Ansatz erforderlich, kein Rätselraten. Es geht darum, die Grundursache methodisch zu finden.

Wir beginnen mit einem Ursache-Wirkungs-Diagramm. Dieses Werkzeug hilft uns beim Brainstorming und bei der Visualisierung aller potenziellen Fehlerursachen. Es bietet einen klaren Weg zur Lösung.

Die Ursachen für die Schrumpfung liegen oft in der Art und Weise, wie das geschmolzene Metall in die Form gelangt. Ein unterdimensionierter Speiser oder eine hohe Gießtemperatur sind häufige Übeltäter.

| Mögliche Ursache | Kategorie |

|---|---|

| Unzureichende Steigleitung | Gestaltung |

| Hohe Gießtemperatur | Prozess |

| Schlechte Entlüftung | Schimmelpilz |

Auf dieser Grundlage können wir eine klare Maßnahme vorschlagen. Zum Beispiel die Erhöhung der Speiserhöhe um 15%, um die Speisung des Gussteils zu verbessern.

Lassen Sie uns tiefer in diese strukturierte Lösung eintauchen. Das Fischgrätdiagramm ist unser wichtigstes Werkzeug. Es zerlegt das Problem in überschaubare Teile: Mensch, Maschine, Material und Methode. Diese systematische Überprüfung verhindert, dass wir einen kritischen Faktor übersehen.

Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass die Dokumentation aller Variablen entscheidend ist. Bei der Schwindungsporosität verbergen sich die Probleme oft in den Kategorien ‘Methode’ und ‘Material’. Zum Beispiel kann eine hohe Gießtemperatur thermische Gradienten erzeugen, die zu Hohlräumen führen.

Dies ist der Punkt, an dem das Verständnis Volumetrische Schrumpfung9 ist wesentlich. Beim Übergang von flüssigem zu festem Metall nimmt sein Volumen ab. Der Speiser muss als Reservoir fungieren und dem Gussteil geschmolzenes Metall zuführen, um diese Verringerung auszugleichen.

Wenn der Speiser vor dem Hauptteil erstarrt, kann er seine Aufgabe nicht erfüllen. Das ist die Ursache für den Defekt. Nach der Analyse könnten wir feststellen, dass eine Erhöhung des Speisers um 15% genügend Material zur Verfügung stellt, um dieses Problem zu lösen.

Aber woher wissen wir, dass die Korrektur funktioniert hat? Wir stellen eine neue Testcharge her. Dann überprüfen wir sie mit zerstörungsfreien Methoden wie der Röntgenprüfung.

| Überprüfungsmethode | Zweck |

|---|---|

| Röntgeninspektion | Innere Hohlräume zerstörungsfrei erkennen. |

| Schneiden & Polieren | Prüfen Sie visuell, dass keine Porosität vorhanden ist. |

| Dichtemessung | Vergleichen Sie die Teiledichte mit dem Materialstandard. |

Dieser datengesteuerte Prozess liefert eine klare Bestätigung. Er validiert unsere Lösung und verfeinert unsere Standards für zukünftige Metallgussarbeiten.

Um die Schrumpfungsporosität zu beheben, verwenden wir ein Fischgrätdiagramm, um die Grundursachen zu ermitteln, z. B. eine zu kleine Steigleitung. Wir implementieren eine spezifische Lösung, wie z. B. die Erhöhung der Steigleitung, und überprüfen dann ihre Wirksamkeit mit Methoden wie Röntgeninspektion und Sektionierung.

Wie lässt sich ein Metallgussverfahren optimieren, um die Kosten zu senken?

Die Maximierung des Ertrags ist ein direkter Weg zur Kostensenkung. Stellen Sie es sich als ein einfaches Verhältnis vor. Wir vergleichen das Gewicht des fertigen Teils mit der Gesamtmenge des gegossenen Metalls.

Jedes Stück Metall, das nicht im Endprodukt enthalten ist, verursacht Kosten. Dies gilt auch für die Anschnitt- und Steigleitungssysteme, die für den Prozess benötigt werden.

Unser Ziel ist es, diese Systeme kleiner zu machen. Aber wir müssen dies tun, ohne die Qualität zu beeinträchtigen. Die Verringerung der Ausschussrate ist auch entscheidend für die Verbesserung Ihres Endergebnisses.

Eine höhere Ausbeute bedeutet weniger Materialverschwendung und eine effizientere Produktion.

| Metrisch | Vor der Optimierung | Nach der Optimierung |

|---|---|---|

| Insgesamt gegossenes Metall | 15 kg | 13 kg |

| Endgültiges Gussgewicht | 10 kg | 10 kg |

| Ausbeute Prozentsatz | 66.7% | 76.9% |

Die Verbesserung der Ausbeute beim Metallguss erfordert einen detaillierten Ansatz. Es geht nicht nur darum, weniger Metall zu gießen. Es geht darum, das gesamte System auf Effizienz zu trimmen.

Der Balanceakt von Gating und Risering

Das Anschnitt- und Speisersystem ist von wesentlicher Bedeutung. Es führt geschmolzenes Metall in den Formhohlraum und speist das Gussteil beim Abkühlen. Dies verhindert Fehler, die durch volumetrische Schrumpfung10.

Dieses System wird jedoch nach dem Gießen entfernt und wird zu Schrott. Es muss umgeschmolzen werden, was Energie und Zeit verbraucht.

Der Schlüssel ist die Optimierung. Ein zu großes System verschwendet viel Material. Ein zu kleines System kann zu Defekten wie Porosität führen, was die Ausschussrate erhöht.

Bei PTSMAKE verwenden wir Simulationssoftware. Diese hilft uns, die effizienteste Anschnitt- und Speisung für jedes einzelne Teil zu entwerfen. Dadurch wird der Materialabfall minimiert und gleichzeitig ein solider Guss gewährleistet.

Senkung der Verschrottungsquote

Ausschussteile sind ein Totalverlust an Material, Energie und Arbeit. Der erste Schritt zur Verringerung von Ausschuss ist die Ermittlung der Ursachen für den Ausschuss. Eine konsequente Prozesskontrolle ist unerlässlich.

| Ausschußquote | Kostenauswirkungen pro 1000 Einheiten |

|---|---|

| 5% | Grundlegende Kosten |

| 3% | Erhebliche Einsparungen |

| 1% | Optimale Effizienz |

Unsere Tests haben gezeigt, dass selbst eine geringe Reduzierung des Ausschusses zu erheblichen Kosteneinsparungen bei einem Produktionslauf führen kann.

Die Maximierung Ihrer Gussausbeute ist eine zweiteilige Strategie. Erstens müssen Anschnitt und Speisung intelligent gestaltet werden, um den Materialabfall zu reduzieren. Zweitens müssen die Prozesskontrollen verschärft werden, um die Ausschussrate zu senken. Dies senkt direkt die Kosten und steigert die Gesamteffizienz in jedem Metallgießbetrieb.

Wie führen Sie bei einem gescheiterten Metallgussstück eine Fehleranalyse durch?

Ein misslungener Metallguss kann ein Projekt zum Scheitern bringen. Um es zu beheben, braucht man mehr als nur eine Vermutung. Sie brauchen ein formales Verfahren.

Ein systematischer Ansatz stellt sicher, dass Sie die tatsächliche Ursache finden. So wird vermieden, dass dieselben kostspieligen Fehler wiederholt werden.

Der Fünf-Schritte-Prozess

Hier ist eine einfache Aufschlüsselung des Prozesses, dem wir bei PTSMAKE folgen. Er führt von der anfänglichen Beobachtung zu einer endgültigen, effektiven Lösung.

| Schritt | Aktion |

|---|---|

| 1 | Dokument Misserfolg |

| 2 | Daten sammeln |

| 3 | Analysieren Sie den Defekt |

| 4 | Form Hypothese |

| 5 | Berichtigung durchführen |

Diese strukturierte Methode ist der Schlüssel zur Lösung komplexer Gussprobleme.

Warum ein formelles Verfahren so wichtig ist

Ohne ein formales Verfahren ziehen die Teams oft voreilige Schlüsse. Eine strukturierte Analyse verhindert dies, indem sie einen datengestützten Ansatz erzwingt. Es geht darum, einen Fall zu konstruieren, nicht nur einen Riss zu entdecken.

Schritt 1 & 2: Aufbau des Fundaments

Dokumentieren Sie zunächst alles. Machen Sie eindeutige Fotos und notieren Sie den Ort der Störung. Sammeln Sie dann alle Produktionsdaten. Dazu gehören Schmelzprotokolle, Ergebnisse von Sandtests und Maschinenparameter. Diese Daten liefern den Kontext, der für eine echte Analyse erforderlich ist. Bei unseren früheren Projekten haben diese Daten oft verborgene Prozessabweichungen aufgedeckt.

Schritt 3, 4 und 5: Von der Analyse zum Handeln

Als Nächstes ist der Fehler selbst zu analysieren. Dies kann eine Sichtprüfung, ein Zerschneiden des Teils oder eine tiefere metallurgische Analyse11. Auf der Grundlage aller Beweise stellen Sie eine logische Hypothese über die Ursache auf. Dabei handelt es sich nicht um eine Vermutung, sondern um eine fundierte Schlussfolgerung. Schließlich schlagen Sie einen Plan für Abhilfemaßnahmen vor und setzen ihn um, um ein erneutes Auftreten zu verhindern.

Ein Vergleich der beiden Ansätze macht den Nutzen deutlich.

| Ansatz der Schätzung | Systematisches Vorgehen |

|---|---|

| Voreilige Schlüsse | Sammelt zunächst alle verfügbaren Daten |

| Verlässt sich auf Meinungen | Auf der Grundlage von Beweisen und Analysen |

| Behebt Symptome | Löst die Grundursache |

| Führt oft zu wiederholten Misserfolgen | Verhindert zukünftige Probleme |

Ein formaler Prozess macht aus einem Problem eine Lernchance und stärkt Ihre allgemeine Qualitätskontrolle.

Ein formales, schrittweises Verfahren ist für eine effektive Fehleranalyse unverzichtbar. Es führt Ihr Team systematisch von der Problemvermutung zur Implementierung einer validierten Lösung und gewährleistet die langfristige Zuverlässigkeit Ihrer Metallgusskomponenten.

Wie passt man ein Verfahren an eine neue, ungewohnte Legierung an?

Die Anpassung eines Verfahrens an eine neue Legierung ist kein Ratespiel. Sie erfordert einen strukturierten Forschungs- und Entwicklungsplan. Dieser Plan dient als Fahrplan für Ihren Erfolg.

Beginnen Sie mit dem Datenblatt

Besorgen Sie sich zunächst das technische Datenblatt der Legierung. Dieses Dokument ist Ihre wichtigste Informationsquelle. Es informiert Sie über die grundlegenden Eigenschaften des Materials.

Wichtige Parameter des Datenblatts

Diese ersten Daten sind entscheidend. Sie verhindern schwerwiegende Fehler, bevor Sie überhaupt mit dem Metallgussverfahren beginnen.

| Parameter | Bedeutung |

|---|---|

| Schmelzpunkt | Legt die Basis für die Heiztemperatur fest. |

| Flüssigkeit | Beeinflusst die Formfüllung und die Detailerfassung. |

| Schrumpfung | Bestimmt das Design von Steigleitungen und Toren. |

Diese Daten bieten eine gute Ausgangsbasis.

Von der Theorie zur Praxis

Das Datenblatt bietet eine theoretische Grundlage. In der realen Fertigung gibt es jedoch immer Variablen. Deshalb gehen wir zu Tests im kleinen Maßstab über. Damit überbrücken wir die Lücke zwischen Papier und Produktion.

Durchführung von Testgüssen in kleinem Maßstab

Bei PTSMAKE führen wir immer Testgüsse durch. Dieser Schritt ist bei unbekannten Materialien nicht verhandelbar. Wir erstellen kleine, einfache Gussformen, um das Verhalten der Legierung zu beobachten. Dies minimiert das Risiko und die Materialverschwendung.

Diese Tests helfen uns bei der Feinabstimmung kritischer Prozessvariablen. Wir analysieren, wie die Legierung fließt und erstarrt. Dies zeigt ihre wahren Eigenschaften unter unseren spezifischen Bedingungen. Wir achten sehr genau auf potenzielle Fehler, die durch Probleme wie schlechtes Fließen oder übermäßige dendritische Schrumpfung12.

Feinabstimmung der Schlüsselvariablen

Wir passen methodisch eine Variable nach der anderen an. So können wir ihre Auswirkungen auf die Qualität des Endprodukts isolieren. Das ist ein systematischer Ansatz zur Problemlösung in der Fertigung.

| Variabel | Anpassung Ziel |

|---|---|

| Gießtemperatur | Optimieren Sie die Fließfähigkeit, ohne Gasporosität zu verursachen. |

| Gating-System | Sorgen Sie für eine vollständige Formfüllung ohne Turbulenzen. |

| Risering | Kompensieren Sie die Schrumpfung, um Hohlräume zu vermeiden. |

Auf der Grundlage unserer Testergebnisse können wir mit Zuversicht die Produktion hochfahren. Diese F&E-Phase stellt sicher, dass unser erster Produktionslauf erfolgreich ist. Sie ist ein grundlegender Schritt in jedem zuverlässigen Metallgussverfahren.

Ein solider F&E-Plan ist unerlässlich. Beginnen Sie mit dem Datenblatt der Legierung, um theoretisches Wissen zu erhalten. Dann verfeinern Sie Ihre Prozessvariablen durch Testgüsse in kleinem Maßstab. Dieser strukturierte Ansatz minimiert die Risiken und gewährleistet die Produktionsreife.

Wie kann man einen erfolgreichen Prototyp in die Massenproduktion überführen?

Bei der Skalierung eines erfolgreichen Prototyps geht es nicht nur um die Steigerung der Quantität. Es erfordert einen kompletten Strategiewechsel. Die Methoden, die bei einem oder zehn Teilen funktioniert haben, werden bei zehntausend Teilen versagen.

Vom Prototyp zum Produktionswerkzeug

Prototyp-Werkzeuge werden oft aus weicheren, schneller zu bearbeitenden Materialien hergestellt. Das ist für erste Tests gut geeignet. Aber für die Massenproduktion sind sie nicht geeignet. Langlebige Produktionsmuster sind für die Großserienfertigung unerlässlich.

| Werkzeug-Typ | Lebensspanne (Zyklen) | Material | Am besten für |

|---|---|---|---|

| Prototyp | 10 - 1,000 | Weichstahl, Aluminium | Validierung, geringes Volumen |

| Produktion | 100,000+ | Gehärteter Stahl | Massenproduktion |

Umfassende Automatisierung

Manuelle Prozesse führen zu Abweichungen. Um effektiv skalieren zu können, müssen Sie sich wiederholende Aufgaben wie Sandmischen, Formen und Gießen automatisieren. Automatisierung sorgt für Konsistenz und Schnelligkeit.

Die zentralen Herausforderungen der Skalierung

Die Überführung eines Prototyps in die Massenproduktion birgt mehrere entscheidende Hürden. Es ist ein Übergang von einem flexiblen, praktischen Prozess zu einem starren, kontrollierten System. Das Ignorieren dieser Herausforderungen kann zu Qualitätsproblemen und Budgetüberschreitungen führen.

Aufrüsten Ihrer Werkzeuge

Vorläufige Prototypenwerkzeuge halten dem Druck einer kontinuierlichen Produktion nicht stand. Wir begleiten unsere Kunden oft bei diesem Übergang. Wir helfen ihnen, in Werkzeuge aus gehärtetem Stahl zu investieren, die für hunderttausende von Zyklen ausgelegt sind. Diese Vorabkosten sind entscheidend für die langfristige Zuverlässigkeit in jedem Metallguss Betrieb.

Implementierung intelligenter Automatisierung

Automatisierung ist mehr als nur der Ersatz von Arbeitskräften. Es geht darum, einen wiederholbaren Prozess zu schaffen. Automatisierte Systeme zum Mischen und Formen von Sand schließen menschliche Fehler aus. Dies verbessert direkt die Konsistenz von Teil zu Teil. Das Ziel ist es, Folgendes zu minimieren Prozessvariabilität13 um sicherzustellen, dass jedes einzelne Teil den Spezifikationen entspricht.

Einrichtung von Prozesskontrollen

Man kann nicht kontrollieren, was man nicht misst. Die Einführung einer statistischen Prozesskontrolle (SPC) ist für die Skalierung unverzichtbar. Dazu gehört die Echtzeit-Überwachung von Schlüsselvariablen.

| Überwachte Parameter | Warum es so wichtig ist |

|---|---|

| Schmelztemperatur | Beeinflusst die Fließfähigkeit und die endgültige Kornstruktur. |

| Gießgeschwindigkeit | Beeinflusst die Formfüllung und die Gefahr von Defekten. |

| Abkühlungsrate | Bestimmt die endgültigen mechanischen Eigenschaften. |

| Sand Luftfeuchtigkeit | Kontrolliert die Formfestigkeit und die Oberflächenbeschaffenheit. |

Durch die Verfolgung dieser Daten können wir Fehler vorhersagen und verhindern, bevor sie auftreten. So bleibt die Qualität hoch und die Ausschussquote niedrig.

Die Skalierung von einem Prototyp zur Massenproduktion erfordert eine strategische Umstellung auf langlebige Werkzeuge, Prozessautomatisierung und robuste statistische Kontrollen. Diese Elemente arbeiten zusammen, um eine gleichbleibende Qualität, einen hohen Ausstoß und einen langfristigen Erfolg für Ihr Produkt zu gewährleisten.

Wie löst man einen wiederkehrenden Fehler, der sich nicht einfach beheben lässt?

Wenn ein Fehler immer wieder auftritt, ist es an der Zeit, mit dem Rätselraten aufzuhören. Einfache Tests, die jeweils nur einen Faktor berücksichtigen, schlagen oft fehl. Sie können komplexe Wechselwirkungen zwischen Prozessvariablen nicht aufdecken.

Wir brauchen eine leistungsfähigere, strukturierte Methode. Hier kommt die fortgeschrittene Problemlösung ins Spiel.

Ein systematischer Ansatz

Die Versuchsplanung (Design of Experiments, DOE) ist eine von uns verwendete statistische Methode. Sie hilft uns, systematisch mehrere Faktoren auf einmal zu testen. Dieser Ansatz ist weitaus effizienter als Versuch und Irrtum.

Einfache Lösung vs. DOE

| Methode | Näherung | Ergebnis |

|---|---|---|

| Einfache Lösung | Eine Variable ändern | Verpasst oft Interaktionen |

| DOE | Mehrere Variablen ändern | Identifiziert Schlüsselfaktoren |

Wenn Sie mit einem hartnäckigen Fehler im Metallguss konfrontiert sind, reichen einfache Anpassungen nicht aus. Die Gießtemperatur allein ist möglicherweise nicht die Ursache. Das Problem könnte in einer Kombination von Faktoren liegen.

Aus diesem Grund wenden wir uns der Versuchsplanung (DOE) zu. Sie ist ein entscheidender Faktor. DOE ermöglicht es uns, mehrere Prozessparameter gleichzeitig zu variieren. Dadurch wird deutlich, wie sie miteinander interagieren.

Identifizierung kritischer Interaktionen

Stellen Sie sich vor, Sie haben ein wiederkehrendes Porositätsproblem. Die Ursache könnte in der Gießtemperatur, der Sandzusammensetzung oder der Menge des Impfstoffs liegen. Sie einzeln zu ändern, ist langwierig und führt möglicherweise zu nichts.

Mit DOE können wir verschiedene Kombinationen auf strukturierte Weise testen. Dieser Ansatz ermöglicht es uns, die wichtigsten Faktoren statistisch zu ermitteln. In früheren Projekten bei PTSMAKE haben wir oft einen strukturierten Ansatz wie eine orthogonale Anordnung14 um diese Experimente effizient zu gestalten.

Beispiel DOE-Faktoren

| Faktor | Stufe 1 (niedrig) | Stufe 2 (Hoch) |

|---|---|---|

| Gieß-Temp. | 1400°C | 1450°C |

| Sandbindemittel % | 3% | 5% |

| Inokulation | 0.1% | 0.2% |

Diese statistische Analyse weist direkt auf die Grundursache hin. Sie zeigt, welche Kombination von Einstellungen den Fehler endgültig beseitigt und damit Zeit und Ressourcen spart.

Wenn einfache Korrekturen fehlschlagen, ist ein systematischer Ansatz wie die Versuchsplanung unerlässlich. Er geht über Vermutungen hinaus und nutzt Daten, um komplexe Wechselwirkungen aufzudecken und eine zuverlässige, dauerhafte Lösung für wiederkehrende Fehler zu finden.

Perfekte Lösungen für den Metallguss mit PTSMAKE freischalten

Sind Sie bereit, Ihr Metallgussprojekt vom Konzept bis zur einwandfreien Produktion zu führen? Kontaktieren Sie PTSMAKE jetzt für ein individuelles Angebot! Unser Expertenteam unterstützt Sie dabei, Herausforderungen zu meistern, Kosten zu optimieren und präzise Ergebnisse zu erzielen - unabhängig von Ihrer Branche oder der Komplexität Ihres Designs. Senden Sie uns noch heute Ihre Anfrage!

Erfahren Sie mehr darüber, wie Sie diesen häufigen Gussfehler erkennen und vermeiden können, um die Qualität und Zuverlässigkeit der Teile zu gewährleisten. ↩

Erfahren Sie, wie die Form des Kohlenstoffs im Inneren des Eisens seine mechanischen Eigenschaften drastisch verändert. ↩

Verstehen, wie ungleiche Metalle bei elektrischem Kontakt zu beschleunigter Korrosion führen können. ↩

Erfahren Sie, wie sich die innere Kornstruktur auf die Leistung und Haltbarkeit Ihrer fertigen Teile auswirkt. ↩

Erforschen Sie die entscheidende Rolle dieser Hochtemperaturphase bei der Veränderung der Stahleigenschaften. ↩

Erfahren Sie, wie Belastungspunkte die strukturelle Integrität und Lebensdauer Ihrer Gusskomponenten beeinträchtigen können. ↩

Erfahren Sie, wie dieses Kanaldesign die endgültige Integrität und Oberflächenqualität Ihres Teils beeinflusst. ↩

Erfahren Sie, wie die Verteilung der Werkzeugkosten über die Projektlaufzeit die finanzielle Genauigkeit und die Entscheidungsfindung verbessert. ↩

Klicken Sie hier, um zu verstehen, wie sich die Metalldichte während des Abkühlens verändert und die Gussqualität beeinflusst. ↩

Erfahren Sie, wie diese grundlegende Eigenschaft von Kühlmetallen die Konstruktion von Gießsystemen und die Integrität des fertigen Teils direkt beeinflusst. ↩

Entdecken Sie die wissenschaftlichen Techniken zur Untersuchung der Metalleigenschaften und zur Aufdeckung der verborgenen Ursachen von Fehlern. ↩

Erfahren Sie, wie sich Kristallstrukturen bilden und warum sie für die Festigkeit und Integrität von Teilen entscheidend sind. ↩

Erfahren Sie, wie die Kontrolle dieses Faktors eine gleichbleibende Qualität gewährleistet und Produktionsabfälle reduziert. ↩

Erfahren Sie, wie dieses statistische Tool komplexe Experimente vereinfacht und Ihnen hilft, die Ursachen schneller zu finden. ↩