Ihre CNC-Nylonteile kommen mit Maßabweichungen an, die nicht Ihren Spezifikationen entsprechen. Die Ursache dafür? Ihr Zulieferer verfügt nicht über das nötige Fachwissen, um die besonderen Bearbeitungsanforderungen von Nylon zu erfüllen, was zu kostspieligen Verzögerungen und Qualitätsproblemen führt.

Die CNC-Bearbeitung von Nylon erfordert spezielles Fachwissen in den Bereichen Materialvorbereitung, Parameteroptimierung und Umgebungskontrolle, um konsistente Präzisionsteile zu erhalten, die enge Toleranzen und Leistungsstandards erfüllen.

Ich habe mit Dutzenden von Kunden zusammengearbeitet, die den Lieferanten gewechselt haben, nachdem sie Komponenten aus Nylon erhalten hatten, die nicht den Spezifikationen entsprachen. Der Unterschied zwischen Erfolg und Misserfolg liegt oft in der Kenntnis der hygroskopischen Eigenschaften von Nylon, den richtigen Trocknungsprotokollen und optimierten Schneidparametern. Dieser Leitfaden behandelt die kritischen Faktoren, die erfahrene Nylonbearbeitungsanbieter von denen unterscheiden, die Nylon wie jeden anderen Kunststoff behandeln, und hilft Ihnen, fundierte Entscheidungen für Ihr nächstes Projekt zu treffen.

Warum ist Nylon die beste Wahl für CNC-gefertigte Komponenten?

Haben Sie schon einmal ein Material für ein kritisches Teil spezifiziert, nur um dann festzustellen, dass es sich vorzeitig abnutzt und kostspielige Ausfallzeiten und Neukonstruktionen erforderlich macht? Diese Frustration ist eine häufige Herausforderung in der Produktentwicklung.

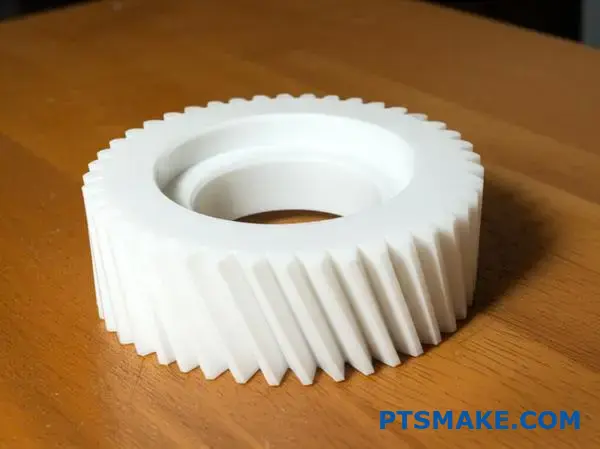

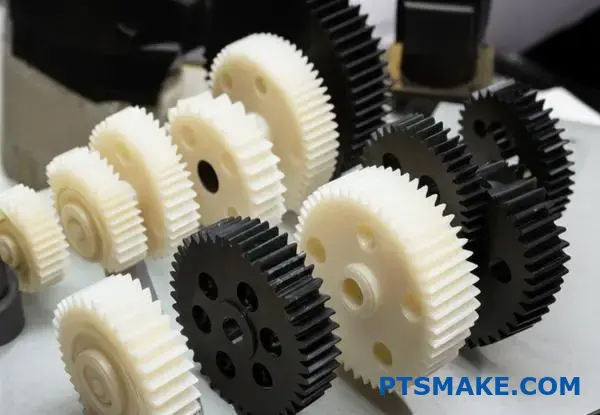

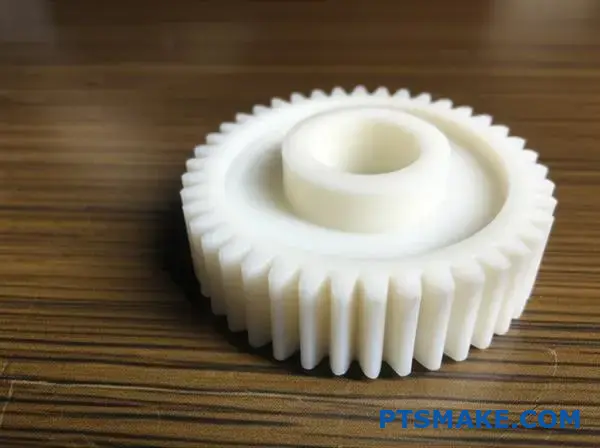

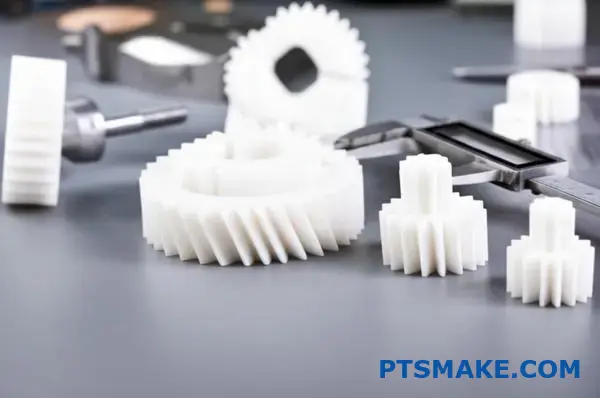

Nylon ist die erste Wahl für CNC-gefertigte Komponenten, denn seine einzigartige Mischung aus hoher Zugfestigkeit, hervorragender Verschleißfestigkeit und chemischer Stabilität macht es außergewöhnlich langlebig. Es ist eine zuverlässige und kostengünstige Alternative zu Metallen für Hochleistungsteile wie Zahnräder, Buchsen und Lager.

Die Hauptstärken: Was zeichnet Nylon aus?

Wenn Ingenieure und Beschaffungsmanager nach einem Material suchen, das die Lücke zwischen Standardkunststoffen und Metallen schließt, steht Nylon oft im Mittelpunkt des Gesprächs. Seine Vielseitigkeit ist nicht nur eine Behauptung; sie hat sich in Tausenden von anspruchsvollen Anwendungen bewährt. Bei PTSMAKE greifen wir häufig auf Nylon zurück, wenn es um Teile geht, die ein ausgewogenes Verhältnis zwischen Festigkeit, Widerstandsfähigkeit und Bearbeitbarkeit erfordern. Der Erfolg von CNC-Bearbeitung von Nylon hängt vom Verständnis seiner grundlegenden Eigenschaften ab.

Auspacken Zugfestigkeit und Dauerhaftigkeit

Nylon verfügt über eine beeindruckende Zugfestigkeit, d. h. es kann Zugkräften widerstehen, ohne zu brechen. Dies macht es zu einem hervorragenden Kandidaten für den Ersatz von Metall in bestimmten Anwendungen, insbesondere dort, wo eine Gewichtsreduzierung entscheidend ist. In automatisierten Maschinen beispielsweise können Zahnräder aus Nylon ein erhebliches Drehmoment aufnehmen und sind dabei viel leichter als ihre Gegenstücke aus Stahl oder Aluminium. Dies verringert die Trägheit und ermöglicht einen schnelleren und energieeffizienteren Betrieb. Im Gegensatz zu einigen Kunststoffen, die unter Belastung spröde werden, weist Nylon eine ausgezeichnete Zähigkeit auf, d. h. es kann Stöße absorbieren und sich verformen, ohne zu brechen - eine entscheidende Eigenschaft für Bauteile, die Vibrationen oder plötzlichen Stößen ausgesetzt sind. Eine Sache, die zu beachten ist, ist seine hygroskopisch1 Nylon nimmt von Natur aus Feuchtigkeit aus der Umgebung auf, was seine mechanischen Eigenschaften und Abmessungen leicht verändern kann. Dies ist ein wichtiger Aspekt bei der Konstruktion, den wir stets mit unseren Kunden besprechen, um die langfristige Stabilität der Teile zu gewährleisten.

Hervorragende Verschleiß- und Abriebfestigkeit

Eine der bekanntesten Eigenschaften von Nylon ist sein niedriger Reibungskoeffizient und seine hohe Abriebfestigkeit. Deshalb ist es ein beliebtes Material für Teile, die gleiten oder aneinander reiben, wie z. B. Lager, Buchsen und Verschleißpolster. Es hat oft selbstschmierende Eigenschaften, was den Bedarf an externen Schmiermitteln reduziert und den Wartungsaufwand minimiert. Bei früheren Projekten mit Kunden haben wir festgestellt, dass die Umstellung von Bronze- auf Nylonbuchsen nicht nur die Kosten für die Teile reduziert, sondern auch die Betriebsgeräusche verringert und die Lebensdauer der Baugruppe verlängert hat.

| Eigentum | Nylon 6/6 | Aluminium 6061 | ABS |

|---|---|---|---|

| Zugfestigkeit | Hoch | Sehr hoch | Mittel |

| Abnutzungswiderstand | Ausgezeichnet | Schlecht | Messe |

| Gewicht | Niedrig | Niedrig | Niedrig |

| Bearbeitbarkeit | Ausgezeichnet | Ausgezeichnet | Gut |

| Kosten | Niedrig | Mittel | Niedrig |

Diese inhärente Verschleißfestigkeit sorgt dafür, dass präzisionsgefertigte Teile ihre engen Toleranzen länger beibehalten, was für die Zuverlässigkeit eines jeden mechanischen Systems unerlässlich ist. Der reibungslose Betrieb ist ein wesentlicher Vorteil bei Anwendungen von der Unterhaltungselektronik bis zur Industrierobotik.

Nylon gegen die Konkurrenz: Ein praktischer Vergleich

Die Wahl des richtigen Materials ist eine strategische Entscheidung, die sich auf Leistung, Kosten und Herstellungsmöglichkeiten auswirkt. Metalle wie Aluminium und Stahl haben zwar ihre Berechtigung, aber Nylon ist in vielen Fällen ein überzeugendes Argument. Es geht nicht darum, welches Material insgesamt das beste" ist, sondern welches für eine bestimmte Anwendung am besten geeignet ist. Unserer Erfahrung nach erweist sich Nylon bei einem sorgfältigen Vergleich oft als intelligente, praktische Wahl, die sowohl Leistung als auch Wert bietet.

Der Gewichts- und Kostenvorteil gegenüber Metallen

Der unmittelbarste Vorteil von Nylon gegenüber Metallen ist seine wesentlich geringere Dichte. Ein Nylonteil kann bis zu siebenmal leichter sein als ein identisches Stahlteil. Diese Gewichtsreduzierung ist ein entscheidender Vorteil in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, wo jedes Gramm zur Verbesserung der Kraftstoffeffizienz und der Leistung beiträgt. Aber die Vorteile reichen noch weiter: Leichtere Teile sind auch billiger zu transportieren und bei der Montage einfacher zu handhaben, was zu allgemeinen Kosteneinsparungen beiträgt. Außerdem ist das Rohmaterial Nylon in der Regel preiswerter als Aluminium oder Edelstahl, und die CNC-Bearbeitung von Nylon Der Herstellungsprozess kann aufgrund der geringeren Schnittkräfte schneller ablaufen, was die Maschinenzeit und den Werkzeugverschleiß reduziert. Diese Kombination aus niedrigeren Materialkosten und effizienterer Fertigung macht Nylon zu einer äußerst wirtschaftlichen Lösung, ohne die mechanische Integrität für geeignete Anwendungen zu beeinträchtigen.

Überlegene Leistung anderer Kunststoffe in anspruchsvollen Aufgabenbereichen

Nylon kann sich auch gegenüber anderen technischen Kunststoffen behaupten. Im Vergleich zu einem Allzweckkunststoff wie ABS bietet Nylon eine weitaus höhere Verschleißfestigkeit und eine höhere Betriebstemperatur. Polycarbonat mag zwar in Bezug auf die Schlagzähigkeit stärker sein, aber die reibungsarme Oberfläche von Nylon macht es zum klaren Gewinner für bewegliche Teile. Delrin (Acetal) ist ein weiterer starker Konkurrent, der für seine Steifigkeit und hervorragende Dimensionsstabilität in nasser Umgebung bekannt ist. Nylon bietet jedoch im Allgemeinen eine höhere Zähigkeit und ist abriebfester, so dass es sich besser für Situationen mit hoher Beanspruchung und hohem Verschleiß eignet. Die Wahl hängt oft von den spezifischen Umweltbedingungen und mechanischen Belastungen ab, denen das Bauteil ausgesetzt ist.

| Merkmal | Nylon | Delrin (Acetal) | Polycarbonat |

|---|---|---|---|

| Abnutzungswiderstand | Ausgezeichnet | Gut | Messe |

| Zähigkeit (Aufprall) | Ausgezeichnet | Gut | Ausgezeichnet |

| Feuchtigkeitsabsorption | Hoch | Niedrig | Sehr niedrig |

| Chemische Beständigkeit | Gut (Öle, Kraftstoffe) | Ausgezeichnet | Messe |

Chemische Beständigkeit: Ein versteckter Vorteil

Ein oft übersehener Vorteil von Nylon ist seine hervorragende Beständigkeit gegen eine Vielzahl von Chemikalien, insbesondere gegen Kohlenwasserstoffe wie Öle, Fette und Kraftstoffe. Dies macht es ideal für Komponenten, die in Automotoren, Industriemaschinen und Hydrauliksystemen verwendet werden. Im Gegensatz zu einigen Metallen, die korrodieren können, oder zu Kunststoffen, die sich zersetzen können, wenn sie aggressiven Chemikalien ausgesetzt sind, behält Nylon seine strukturelle Integrität bei und gewährleistet so Zuverlässigkeit und eine lange Lebensdauer in schwierigen chemischen Umgebungen.

Nylon zeichnet sich bei der CNC-Bearbeitung durch seine Mischung aus Festigkeit, Verschleißfestigkeit und chemischer Stabilität aus. Es ist eine leichte, kostengünstige und langlebige Alternative zu Metallen und anderen Kunststoffen und damit eine zuverlässige Wahl für Hochleistungskomponenten wie Zahnräder, Buchsen und kundenspezifische Industrieteile.

Auswahl der richtigen Nylonsorte für Ihre Anwendung.

Haben Sie schon einmal eine Nylonsorte spezifiziert, die auf dem Papier gut aussah, sich aber in der Praxis verzieht oder versagt? Dieser Fehltritt kann zu kostspieligen Umgestaltungen und Verzögerungen führen.

Um das richtige Nylon auszuwählen, müssen Sie die Eigenschaften des Materials auf die Anforderungen Ihrer Anwendung abstimmen. Bewerten Sie Faktoren wie Festigkeit, Temperatur und chemische Belastung, um zwischen PA6, dem leistungsfähigeren PA66, starren, glasgefüllten Sorten oder reibungsarmen, ölgefüllten Varianten für optimale Ergebnisse bei der CNC-Bearbeitung von Nylon zu wählen.

Die Welt des Nylons ist vielseitiger, als viele Ingenieure zunächst annehmen. Die beiden häufigsten Sorten, die wir bei PTSMAKE bearbeiten, sind PA6 und PA66. Obwohl sie sich auf den ersten Blick ähneln, können ihre feinen Unterschiede einen großen Einfluss auf die Leistung Ihres Teils haben. Das Verständnis dieser Unterschiede ist der erste Schritt zu einer fundierten Entscheidung.

Das Fundament: PA6 vs. PA66

Auf den ersten Blick sind PA6 und PA66 beides Polyamid-Kunststoffe, die für ihre Zähigkeit und Verschleißfestigkeit bekannt sind. Ihre Molekularstruktur ist jedoch unterschiedlich, was sich in unterschiedlichen mechanischen und thermischen Eigenschaften niederschlägt. Bei der Wahl zwischen den beiden Kunststoffen kommt es oft auf ein ausgewogenes Verhältnis zwischen Kosten, Leistung und Umweltbedingungen an.

PA6 (Nylon 6): Das vielseitige Arbeitspferd

PA6 ist im Allgemeinen etwas dehnbarer und hat eine bessere Schlagfestigkeit, insbesondere im konditionierten Zustand. Es bietet auch eine bessere Oberflächenqualität nach der Bearbeitung, was für ästhetische Teile entscheidend sein kann. Der größte Nachteil ist jedoch, dass es teurer ist Hygroskopisch2 als PA66, was bedeutet, dass es mehr Feuchtigkeit aus der Luft aufnimmt. Diese Absorption kann zu Maßveränderungen und einer Verringerung der Steifigkeit führen. Aufgrund seines etwas niedrigeren Schmelzpunkts ist es auch etwas einfacher und schneller zu verarbeiten, was manchmal einen leichten Kostenvorteil in der Produktion bedeutet.

PA66 (Nylon 66): Der High-Performance-Standard

PA66 ist die erste Wahl für anspruchsvollere Anwendungen. Es ist härter, steifer und hat einen höheren Schmelzpunkt als PA6. Dadurch eignet es sich besser für Teile, die höheren Temperaturen ausgesetzt sind oder eine höhere mechanische Festigkeit und Steifigkeit erfordern. Seine geringere Feuchtigkeitsaufnahme trägt auch zu einer besseren Dimensionsstabilität bei schwankender Luftfeuchtigkeit bei. Für kritische Bauteile in Automobilen oder Industriemaschinen ist PA66 oft die sicherere und zuverlässigere Wahl und bietet einen Leistungsvorteil, der seinen in der Regel höheren Preis rechtfertigt.

Hier ist ein kurzer Vergleich auf der Grundlage unserer internen Tests und Projektdaten:

| Eigentum | PA6 (Nylon 6) | PA66 (Nylon 66) | Wichtige Überlegung für die CNC-Bearbeitung |

|---|---|---|---|

| Zugfestigkeit | Gut | Ausgezeichnet | PA66 hält der Belastung besser stand. |

| Steifigkeit | Mäßig | Hoch | PA66 wird für starre Teile bevorzugt. |

| Schmelzpunkt | ~220°C (428°F) | ~265°C (509°F) | PA66 bietet einen größeren Betriebstemperaturbereich. |

| Feuchtigkeitsabsorption | Höher | Unter | PA66 bietet eine bessere Formbeständigkeit. |

| Kosten | Unter | Höher | PA6 bietet eine budgetfreundliche Option. |

Neben den Standardpolymeren PA6 und PA66 erfordern viele Anwendungen Eigenschaften, die diese Basispolymere allein nicht bieten können. Hier kommen Additive und Füllstoffe ins Spiel, mit denen spezielle Qualitäten geschaffen werden, die für besondere Herausforderungen wie extreme Belastungen oder ständige Bewegung entwickelt wurden. Diese modifizierten Nylonsorten ermöglichen ein neues Leistungsniveau, aber sie bringen auch neue Überlegungen für das Design und den Bearbeitungsprozess mit sich.

Mehr als nur die Grundlagen: Modifizierte Nylon-Sorten

Wenn Ihr Teil stärker, stabiler oder selbstschmierend sein soll, ist es an der Zeit, sich mit gefüllten Nylons zu beschäftigen. Die beiden häufigsten Varianten, mit denen wir arbeiten, sind glasgefüllt für strukturelle Verstärkungen und ölgefüllt für reibungsarme Anwendungen.

Glasgefülltes (GF) Nylon: Für Stärke und Stabilität

Die Zugabe von kurzen Glasfasern, typischerweise in Konzentrationen von 15% bis 30% (z. B. PA66-GF30), verändert die Eigenschaften von Nylon drastisch. Die Fasern wirken wie eine Verstärkung und erhöhen die Zugfestigkeit, Steifigkeit und Dimensionsstabilität erheblich, insbesondere bei höheren Temperaturen. Bei einem Projekt mit einem Kunden aus der Automobilindustrie haben wir für ein Bauteil im Motorraum von Standard-PA66 auf PA66-GF30 umgestellt. Die Umstellung verhinderte, dass sich das Teil unter Hitzeeinwirkung verformte, und löste damit ein kritisches Fehlerproblem im Feld. Der Nachteil? Glasgefülltes Nylon ist sehr abrasiv. Es verursacht einen schnelleren Werkzeugverschleiß bei der CNC-Bearbeitung, ein Faktor, den wir bei unserer Prozessplanung und Kostenkalkulation berücksichtigen müssen, um eine gleichbleibende Teilequalität zu gewährleisten.

Ölgefülltes Nylon: Für reibungsarme Leistung

Für Anwendungen mit beweglichen Teilen wie Zahnrädern, Lagern oder Gleitplatten ist ölgefülltes Nylon eine ausgezeichnete Wahl. Bei der Herstellung wird ein flüssiges Schmiermittel direkt in die Polymermatrix integriert. Dadurch entsteht ein Material mit einem extrem niedrigen Reibungskoeffizienten und hervorragender Verschleißfestigkeit. Die selbstschmierende Eigenschaft bedeutet, dass die Teile reibungslos laufen, ohne dass externes Fett oder Öl benötigt wird, was den Wartungsaufwand reduziert und die Konstruktion vereinfacht. Die Bearbeitung von ölgefülltem Nylon ist ähnlich wie bei Standardqualitäten, aber das Ergebnis ist ein Teil, das von Natur aus gleitfähig ist, perfekt für die Herstellung langlebiger, leiser und effizienter mechanischer Baugruppen.

Hier sehen Sie, wie sich diese geänderten Noten zusammensetzen:

| Klasse | Hauptvorteil | Am besten für | Berücksichtigung der maschinellen Bearbeitung |

|---|---|---|---|

| Standard PA66 | Ausgewogene Eigenschaften | Komponenten für allgemeine Zwecke | Standardwerkzeuge und -geschwindigkeiten. |

| PA66-GF30 | Hohe Festigkeit und Steifigkeit | Strukturelle Teile, Gehäuse | Abrasiv; erfordert gehärtete Werkzeuge. |

| Ölgefülltes Nylon | Geringe Reibung, selbstschmierend | Zahnräder, Lager, Verschleißpolster | Erzeugt glatte, schlüpfrige Oberflächen. |

Die Wahl des richtigen Nylons ist ein entscheidender Entwicklungsschritt. Dabei müssen die Anforderungen an Festigkeit, Hitzebeständigkeit und Dimensionsstabilität mit den spezifischen Umgebungsbedingungen, denen Ihr Teil ausgesetzt sein wird, in Einklang gebracht werden. Der Unterschied zwischen PA6, PA66, glasgefüllten und ölgefüllten Typen kann über Erfolg oder Misserfolg Ihres Projekts entscheiden.

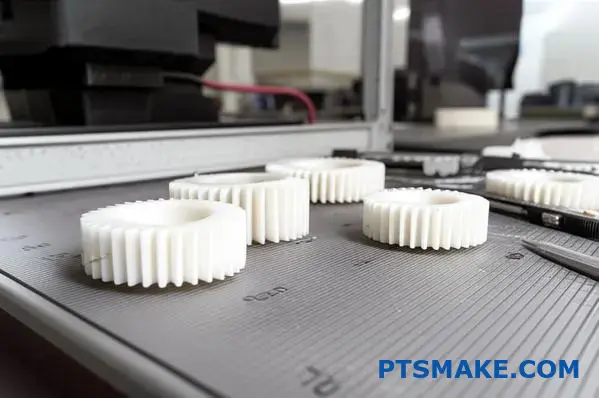

Kritische Schritte vor der Bearbeitung: Trocknen und Spannungsabbau.

Haben Sie schon einmal ein Nylonteil perfekt bearbeitet, nur um ein paar Tage später festzustellen, dass es sich verzogen hat oder nicht den Vorgaben entspricht? Diese häufige Enttäuschung ist oft darauf zurückzuführen, dass zwei wichtige Vorbereitungsphasen vernachlässigt wurden.

Die ordnungsgemäße Trocknung von Nylon vor der CNC-Bearbeitung ist unerlässlich, um die absorbierte Feuchtigkeit zu entfernen und eine Instabilität der Abmessungen zu verhindern. Darüber hinaus werden durch Spannungsabbau (Glühen) innere Spannungen aus der Fertigung beseitigt, was der Schlüssel zur Vermeidung von Verformungen und Rissen ist und sicherstellt, dass das fertige Teil enge Toleranzen einhält.

Die Herausforderung der hygroskopischen Natur von Nylon

Nylon ist ein fantastischer technischer Kunststoff, hat aber eine Eigenschaft, die jeder Maschinenbauer beachten muss: Es ist hygroskopisch. Das bedeutet, dass es leicht Feuchtigkeit aus der Umgebung aufnimmt, ähnlich wie ein Schwamm. Dabei handelt es sich nicht nur um ein Oberflächenproblem; Wassermoleküle arbeiten sich in die Molekularstruktur des Materials ein und wirken als Weichmacher. Dieser Prozess wirkt sich direkt auf die Materialeigenschaften und - was für uns am wichtigsten ist - auf die Dimensionsstabilität aus. Wenn wir Nylon bearbeiten, das nicht richtig getrocknet wurde, bearbeiten wir im Grunde ein Material, das sich in einem aufgequollenen Zustand befindet. Wenn das Teil später trocknet und die Feuchtigkeit abgibt, wird es schrumpfen und sich möglicherweise verziehen, wodurch unsere gesamte präzise Arbeit zunichte gemacht wird. Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass schon ein geringer Prozentsatz an Feuchtigkeit zu erheblichen Maßveränderungen führen kann, so dass ein Teil bei der Prüfung durchfällt.

Warum Feuchtigkeit ein stiller Saboteur ist

Die Folgen der Bearbeitung von "nassem" Nylon gehen über eine bloße Änderung der Abmessungen hinaus. Überschüssige Feuchtigkeit kann zu Dampf werden, wenn sie durch die Reibung des Schneidwerkzeugs erhitzt wird, was zu einer schlechten Oberflächengüte führt. Außerdem kann das Material "gummiartig" werden, was zu Schwierigkeiten bei der Spankontrolle und erhöhtem Werkzeugverschleiß führt. Um die für die Hochpräzisionsbearbeitung erforderlichen gleichmäßigen Ergebnisse zu erzielen nylon cnc bearbeitungist es unabdingbar, mit einem stabilen, trockenen Material zu beginnen. Auf der Grundlage unserer Tests haben wir für alle hygroskopischen Materialien, die wir bearbeiten, strenge Trocknungsprotokolle erstellt.

| Eigentum | Trockenes (as-molded) Nylon 6/6 | Konditioniert (50% RH) Nylon 6/6 | Auswirkungen auf die Bearbeitung |

|---|---|---|---|

| Zugfestigkeit | ~12.000 psi | ~8.500 psi | Erfordert eine Anpassung der Schnittkräfte |

| Änderung der Dimensionen | Basislinie | Kann um bis zu 0,5-1,0% anschwellen | Entscheidend für die Einhaltung enger Toleranzen |

| Schlagfestigkeit | Unter | Höher | Das Material wird weniger spröde |

| Härte (Rockwell) | R120 | R108 | Beeinflusst die Oberflächengüte und die Werkzeugstandzeit |

Dieses absorbierte Wasser erhöht die Lebensdauer des Materials. Mobilität der Polymerketten3wodurch sich die mechanischen Eigenschaften ändern. Für jedes Projekt, das Genauigkeit erfordert, stellt die Vernachlässigung dieses Schrittes ein inakzeptables Risiko dar.

Glühen: Ihre Versicherung gegen Warping

Der zweite kritische Schritt vor der Bearbeitung ist der Spannungsabbau, der gemeinhin als Glühen bezeichnet wird. Innere Spannungen sind ein unvermeidliches Nebenprodukt des Herstellungsprozesses von Nylon-Rohmaterial, egal ob es sich um extrudierte Stäbe oder geformte Platten handelt. Während der Produktion kühlt das Material unterschiedlich schnell ab - die Außenseite kühlt und verfestigt sich schneller als der Kern. Durch diese unterschiedliche Abkühlung werden innere Spannungen in das Material eingeschlossen. Diese Spannungen sind im Rohmaterial ausgeglichen und ruhen. In dem Moment jedoch, in dem wir beginnen nylon cnc bearbeitung und Material entfernen, stören wir dieses Gleichgewicht. Den verbleibenden inneren Kräften wird nicht mehr entgegengewirkt, so dass sie durch die Bewegung des Materials freigesetzt werden, was wir als Verziehen, Verbiegen oder Verdrehen wahrnehmen.

Der Glühprozess erklärt

Das Glühen ist ein kontrollierter Erwärmungs- und Abkühlungsprozess, der dazu dient, diese inneren Spannungen abzubauen, bevor mit dem Schneiden begonnen wird. Der Prozess umfasst drei Hauptstufen:

- Heizung: Das Material wird langsam und gleichmäßig auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei Nylon 6/6 liegt diese in der Regel bei etwa 150°C (300°F).

- Einweichen: Das Material wird für einen bestimmten Zeitraum bei dieser Temperatur gehalten, der in der Regel auf der Grundlage der Materialdicke berechnet wird (z. B. eine Stunde pro Zoll Dicke). Dadurch können sich die Polymerketten entspannen und in einen energieärmeren, spannungsfreien Zustand versetzen.

- Kühlung: Das Material wird dann sehr langsam und gleichmäßig wieder auf Raumtemperatur abgekühlt. Eine schnelle Abkühlung würde nur neue Spannungen erzeugen.

Dieser kontrollierte Zyklus stellt sicher, dass das Material so stabil wie möglich ist, bevor es überhaupt mit einem Schneidwerkzeug in Berührung kommt. Bei früheren Projekten bei PTSMAKE, insbesondere bei solchen mit dünnen Wänden oder komplexen Geometrien, haben wir gezeigt, dass das Glühen die effektivste Methode ist, um Verformungen nach der Bearbeitung zu verhindern.

| Glühphase | Zweck | Typische Parameter (Nylon 6/6) |

|---|---|---|

| Ramp-Up | Gleichmäßige Erwärmung des Materials ohne Temperaturschock. | Die Temperatur langsam erhöhen, ca. 10-20°C pro Stunde. |

| Einweichen (Halten) | Innere Spannungen können sich vollständig entspannen. | Bei 150°C für 1 bis 2 Stunden pro Zoll Dicke halten. |

| Abkühlung | Abkühlung des Materials ohne erneute Belastung. | Die Temperatur langsam absenken, ca. 10-20 °C pro Stunde. |

Für jede hochpräzise nylon cnc bearbeitung Anwendung, insbesondere bei engen Toleranzen und komplizierten Teilegeometrien, ist das Auslassen des Glühens ein Risiko, das sich nicht lohnt. Es ist eine Investition in Stabilität und Qualität.

Um die Qualität der Teile zu gewährleisten, ist die Vorbereitung vor der Bearbeitung der Schlüssel. Durch ordnungsgemäßes Trocknen von Nylon wird die absorbierte Feuchtigkeit entfernt, um Maßänderungen zu verhindern, während durch Glühen innere Spannungen abgebaut werden, um Verformungen zu vermeiden. Diese beiden Schritte sind die Grundlage für jedes erfolgreiche Projekt zur Hochpräzisionsbearbeitung von Nylon und gewährleisten Stabilität von Anfang bis Ende.

Optimierung der CNC-Bearbeitungsparameter für Nylon?

Hatten Sie bei der Bearbeitung von Nylon schon einmal mit klebrigen Spänen, schlechter Oberflächenqualität oder verzogenen Teilen zu kämpfen? Diese Inkonsistenz kann ein Projekt zum Scheitern bringen und ein scheinbar einfaches Material in ein großes Problem verwandeln.

Um die CNC-Bearbeitung von Nylon zu optimieren, müssen Sie sehr scharfe Schneidwerkzeuge, hohe Schnittgeschwindigkeiten und moderate Vorschübe verwenden. Diese Kombination sorgt für eine saubere Scherwirkung, anstatt das Material zu schieben, wodurch ein Schmelzen verhindert, die Maßgenauigkeit beibehalten und eine hervorragende Oberfläche des fertigen Teils erzielt wird.

Das Kern-Trio: Geschwindigkeit, Vorschub und Schnitttiefe

Die richtigen Parameter für Nylon zu finden, ist ein Balanceakt. Nylon hat einen niedrigen Schmelzpunkt und ist ein schlechter Wärmeleiter, was bedeutet, dass sich die Hitze an der Schnittkante schnell aufbaut. Wenn man es falsch macht, hat man am Ende ein geschmolzenes Chaos statt eines Präzisionsteils. Das Ziel ist es, einen deutlichen Span zu erzeugen und ihn abzuführen, bevor er die Wärme wieder auf das Werkstück übertragen kann.

Schnittgeschwindigkeit

Bei Nylon muss es schnell gehen. Höhere Spindeldrehzahlen (RPM) bedeuten eine höhere Oberflächengeschwindigkeit pro Minute (SFM), was eine saubere Scherwirkung fördert. Eine langsame Schnittgeschwindigkeit neigt dazu, das Material zu drücken und zu zerreißen, was zu übermäßiger Reibung und Hitze führt. Nach unserer Erfahrung bei PTSMAKE haben wir festgestellt, dass man am oberen Ende des empfohlenen Bereichs für ein bestimmtes Werkzeug oft bessere Ergebnisse erzielt. Das ist für einige Zerspaner, die an die Arbeit mit Metallen gewöhnt sind, wo höhere Geschwindigkeiten mehr Hitze bedeuten, nicht intuitiv. Bei Kunststoffen wie Nylon hilft die Geschwindigkeit dem Werkzeug, hinein- und herauszufahren, bevor eine nennenswerte Wärmeübertragung stattfinden kann.

Vorschubgeschwindigkeit und Spänebelastung

Während die Spindel schnell läuft, muss die Vorschubgeschwindigkeit - also die Geschwindigkeit, mit der sich das Werkzeug durch das Material bewegt - sorgfältig kontrolliert werden. Die wichtigste Kennzahl ist hier Chip-Belastung4oder die Dicke des Materials, das von jeder Schneide abgetragen wird. Eine zu geringe Vorschubgeschwindigkeit führt zu einem sehr dünnen Span, wodurch das Werkzeug am Material reibt, anstatt es zu schneiden. Diese Reibung ist eine der Hauptwärmequellen. Umgekehrt kann ein zu hoher Vorschub einen übermäßigen Druck auf das Werkzeug und das Werkstück ausüben, was zu einer Verformung des Werkzeugs und Maßungenauigkeiten führt.

Die folgende Tabelle bietet einen allgemeinen Ausgangspunkt für ungefüllte Nylonsorten. Denken Sie daran, diese je nach Maschine, Werkzeug und der genauen Nylonsorte anzupassen.

| Operation | Werkzeug Material | Schnittgeschwindigkeit (SFM) | Vorschub pro Zahn (IPT) |

|---|---|---|---|

| Fräsen | HSS | 400 - 800 | 0.004" - 0.012" |

| Fräsen | Hartmetall | 800 - 1500 | 0.005" - 0.015" |

| Wenden | HSS | 600 - 1000 | 0.005" - 0.010" |

| Wenden | Hartmetall | 1000 - 1800 | 0.007" - 0.015" |

Bei glas- oder kohlenstoffgefüllten Nylons sollten Sie am unteren Ende des Geschwindigkeitsbereichs beginnen und aufgrund der höheren Abrasivität des Materials Hartmetallwerkzeuge verwenden.

Bewährte Praktiken für Werkzeugbau und Vorrichtungen

Die besten Parameter der Welt werden Sie nicht retten, wenn Ihre Einrichtung falsch ist. Werkzeugauswahl und Werkstückspannung sind für eine erfolgreiche CNC-Bearbeitung von Nylon ebenso entscheidend. Diese grundlegenden Elemente haben direkten Einfluss auf die Qualität des fertigen Teils und die Effizienz des gesamten Prozesses.

Werkzeugauswahl: Schärfe ist nicht verhandelbar

Stumpfe Werkzeuge sind der größte Feind bei der Bearbeitung von Nylon. Eine abgenutzte Schneide schert das Material nicht ab, sondern pflügt durch es hindurch und erzeugt dabei immense Reibung und Hitze.

- Material des Werkzeugs: Während Schnellarbeitsstahl (HSS) für kurze Arbeitsgänge geeignet ist, empfehlen wir dringend die Verwendung unbeschichteter Hartmetallwerkzeuge. Bei gefüllten Nylons kann eine verschleißfeste Beschichtung wie Diamond-Like Carbon (DLC) die Lebensdauer der Werkzeuge erheblich verlängern.

- Werkzeug-Geometrie: Achten Sie auf Werkzeuge mit einem hohen positiven Spanwinkel und einem großen Freiwinkel. Diese Geometrie erzeugt eine schärfere Schneide, die das Nylon sauber durchschneidet und die Schnittkräfte und die Wärmeentwicklung reduziert.

- Flöte zählen: Beim Fräsen gilt: Weniger ist mehr. Ein 2- oder sogar ein einschneidiger Schaftfräser bietet maximalen Platz für die Spanabfuhr. Verstopfte Spannuten sind ein schneller Weg zu einem geschmolzenen Werkstück und einem gebrochenen Werkzeug.

Fixierung: Fest aber sanft

Nylon ist ein flexibles Material. Wenn Sie es zu fest in einen Standardschraubstock einspannen, verformt es sich. Sie können ein perfekt bemaßtes Teil bearbeiten, während es eingespannt ist, aber sobald Sie den Druck aufheben, federt das Teil zurück, und Ihre Maße stimmen nicht mehr.

- Verteilen Sie den Druck: Verwenden Sie weiche Backen oder speziell angefertigte Spannvorrichtungen, die sich der Form des Werkstücks anpassen. Dadurch wird die Spannkraft auf eine größere Fläche verteilt und eine Verformung verhindert.

- Stopps verwenden: Verwenden Sie stets einen festen Anschlag, um Schnittkräfte zu vermeiden, die das Material verschieben können.

- Drehmomentkontrolle: Ziehen Sie die Klemmen nicht zu fest an. Verwenden Sie einen Drehmomentschlüssel, um gleichmäßigen, minimalen Druck auszuüben, der gerade ausreicht, um das Teil sicher zu halten.

Die folgende Tabelle zeigt, wie sich diese Entscheidungen auf das Endergebnis auswirken.

| Faktor | Optimierter Ansatz | Schlechter Ansatz | Folgen eines unzureichenden Ansatzes |

|---|---|---|---|

| Schärfe der Werkzeuge | Neues oder frisch geschärftes Hartmetallwerkzeug | Abgenutztes oder falsches Geometriewerkzeug | Schmelzen, schlechte Verarbeitung, Maßungenauigkeit |

| Flöte zählen | 2-schneidig für guten Späneabtransport | 4-Flöte oder mehr | Verstopfte Späne, Wärmestau, Werkzeugbrüche |

| Werkstückträger | Weiche Kiefer, verteilter Druck | Schraubstockbacken, übermäßige Kraft | Teileverformung, Abmessungen außerhalb der Spezifikation |

| Kühlmittel | Kühlmittel oder Druckluft fluten | Keine oder ölbasierte Kühlflüssigkeit | Wärmestau, Späneschweißen, Aufquellen des Materials |

Durch die Anwendung dieser bewährten Verfahren stellen wir sicher, dass die Teile, die wir bei PTSMAKE liefern, vom ersten Prototyp bis zum zehntausendsten Produktionsstück genau den Spezifikationen entsprechen, auf die sich unsere Kunden verlassen.

Die Optimierung der Nylonbearbeitung erfordert ein Gleichgewicht zwischen hohen Schnittgeschwindigkeiten, korrekten Vorschubraten und scharfen Werkzeugen. Sichere, nicht verformende Spannvorrichtungen und eine effektive Spanabfuhr sind ebenso wichtig. Die Beherrschung dieser Elemente gewährleistet Maßgenauigkeit, exzellente Oberflächen und allgemeine Kosteneffizienz vom Prototyp bis zur Großserienfertigung.

Verwaltung von Toleranzen und Maßhaltigkeit bei Nylonteilen?

Haben Sie schon einmal ein Nylonteil nach perfekten Spezifikationen bearbeitet, nur um ein paar Tage später festzustellen, dass es außerhalb der Toleranz liegt? Es ist eine häufige Enttäuschung, wenn die natürlichen Eigenschaften eines Materials Ihre Präzisionsarbeit in Frage stellen.

Um stabile Nylonteile zu erhalten, müssen die beiden größten Herausforderungen bewältigt werden: Hitze und Feuchtigkeit. Dazu gehören die Kontrolle der Bearbeitungsumgebung, die Verwendung wirksamer Kühlmittel und die Anwendung von Konditionierungstechniken nach der Bearbeitung wie Glühen oder Feuchtigkeitskonditionierung, um das Material vor der Endkontrolle und Verwendung zu normalisieren.

Die Neigung von Nylon, seine Abmessungen zu verändern, kann bei jedem CNC-Präzisionsbearbeitungsprojekt ein großes Problem darstellen. Diese Instabilität ist auf zwei wesentliche Materialeigenschaften zurückzuführen: seinen hohen Wärmeausdehnungskoeffizienten (WAK) und seine Fähigkeit, Feuchtigkeit aus der Umgebungsluft aufzunehmen. Das Verständnis dieser Faktoren ist der erste Schritt zur Beherrschung der Nylonbearbeitung. Bei PTSMAKE haben wir gelernt, Nylon nicht nur als Kunststoff zu behandeln, sondern als ein dynamisches Material, das aktiv auf seine Umgebung reagiert.

Die Herausforderung der Feuchtigkeitsabsorption

Nylon ist hygroskopisch5Das bedeutet, dass es von Natur aus Wassermoleküle aus der Atmosphäre anzieht und festhält. Wenn ein Nylonteil Feuchtigkeit aufnimmt, quillt es auf. Die Änderung der Abmessungen kann erheblich sein - manchmal bis zu 2% oder mehr, je nach Nylonsorte und Umgebungsfeuchtigkeit. Durch diese Absorption ändert sich nicht nur die Größe, sondern auch die mechanischen Eigenschaften, wodurch das Material oft weniger spröde und stoßfester wird, aber auch seine Zugfestigkeit und Steifigkeit verringert wird. Ein Teil, das in einer trockenen Umgebung mit engen Toleranzen bearbeitet wurde, kann leicht aus dem Rahmen fallen, wenn es an einen feuchteren Ort gebracht wird. Dies ist ein entscheidender Faktor für Teile, die für den Einsatz in unterschiedlichen Klimazonen oder unter unterschiedlichen Bedingungen vorgesehen sind.

Kampf gegen die thermische Ausdehnung

Wie die meisten Materialien dehnt sich Nylon bei Erwärmung aus und zieht sich bei Abkühlung zusammen. Sein WAK ist jedoch wesentlich höher als der von Metallen. Die während des CNC-Bearbeitungsprozesses erzeugte Wärme - durch die Reibung des Schneidwerkzeugs - kann dazu führen, dass sich das Teil ausdehnt. Wenn Sie das Teil messen, während es noch warm ist, erhalten Sie einen falschen Messwert. Sobald es auf Raumtemperatur abgekühlt ist, schrumpft es, und Sie stellen möglicherweise fest, dass es unterdimensioniert ist. Unserer Erfahrung nach können schon wenige Grad Temperaturänderung in der Werkstatt die endgültigen Abmessungen eines hochpräzisen Nylonteils beeinflussen. Aus diesem Grund ist eine konsequente Temperaturkontrolle während und nach der Bearbeitung kein Luxus, sondern eine Notwendigkeit.

| Nylon Typ | Typische Feuchtigkeitsabsorption (bei Sättigung) | Wärmeausdehnungskoeffizient (CTE) | Wichtigste Überlegung bei der Bearbeitung |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Neigt zu beträchtlichen Schwellungen; erfordert Konditionierung. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Etwas stabiler als Nylon 6, erfordert aber dennoch Sorgfalt. |

| Gegossenes Nylon | ~6.5% | ~9,0 x 10-⁵ /°C | Geringere Eigenspannung, aber höherer WAK. |

| MDS-gefülltes Nylon | ~7.0% | ~6,3 x 10-⁵ /°C | Bessere Stabilität, aber höhere Abrasivität für die Schneidwerkzeuge. |

Das Wissen um die Herausforderungen ist eine Sache, aber erst die Umsetzung effektiver Strategien führt zu konsistenten, spezifikationsgerechten Teilen. Die Überwindung der inhärenten Instabilität von Nylon erfordert einen disziplinierten Ansatz, der sich über den gesamten Herstellungsprozess erstreckt, von der Materialhandhabung bis zur Endkontrolle. Man kann die Natur des Materials nicht bekämpfen, aber man kann durchaus mit ihr arbeiten. Der Schlüssel dazu ist die Herstellung eines Gleichgewichts innerhalb des Teils, bevor es die Werkstatt verlässt.

Vor-Bearbeitung: Die Weichen für den Erfolg stellen

Der Weg zur Maßhaltigkeit beginnt, bevor der erste Schnitt gemacht wird.

Material Akklimatisierung

Vor der Bearbeitung sollte sich das Nylon-Rohmaterial an die Umgebung in Ihrer Werkstatt gewöhnen können. Wir empfehlen, das Material mindestens 24 Stunden lang in demselben klimatisierten Bereich zu lagern, in dem es bearbeitet werden soll. Auf diese Weise kann das Material ein thermisches und feuchtigkeitsbezogenes Gleichgewicht mit seiner Umgebung erreichen, was eine stabilere und berechenbarere Ausgangssituation schafft.

Strategische Materialauswahl

Nicht alle Nylonsorten sind gleich. Wenn enge Toleranzen ein Hauptanliegen sind, sollten Sie eine gefüllte Nylonsorte verwenden. So weisen glasgefüllte Nylonsorten im Vergleich zu ungefüllten Sorten einen deutlich niedrigeren WAK und eine geringere Feuchtigkeitsaufnahme auf. Sie können zwar bei Schneidwerkzeugen mehr Abrieb verursachen, aber der Kompromiss lohnt sich oft wegen der verbesserten Dimensionsstabilität.

Während der Bearbeitung: In-Prozess-Kontrollen

Die Aufrechterhaltung der Kontrolle während des Schneidprozesses ist von entscheidender Bedeutung.

Effektive Kühlmittelverwendung

Wärme ist der Feind der Toleranz. Die Verwendung eines Flutkühlmittels ist eine der besten Methoden, um die an der Schnittfläche entstehende Wärme abzuführen. Dadurch wird die Wärmeausdehnung während des Bearbeitungsvorgangs minimiert und sichergestellt, dass die zu bearbeitenden Abmessungen so nah wie möglich an den gekühlten Endabmessungen liegen. Auch Luftblasen kann wirksam sein, um Späne abzutransportieren und für eine gewisse Kühlung zu sorgen, ohne Feuchtigkeit einzubringen.

Nachbearbeitungs-Konditionierung: Der Schlüssel zur Stabilität

Was Sie tun, nachdem das Teil aus der Maschine kommt, ist oft der wichtigste Schritt.

Spannungsabbau (Glühen)

Durch die maschinelle Bearbeitung werden Spannungen in das Material eingebracht. Beim Glühen wird das Teil auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt und dann langsam abgekühlt. Dadurch werden diese inneren Spannungen abgebaut, die sonst im Laufe der Zeit zu Verformungen oder Maßänderungen führen können.

Feuchtigkeitsregulierung

Um künftiges Aufquellen durch Feuchtigkeitsaufnahme zu verhindern, können die Teile vorkonditioniert werden. Dazu wird das bearbeitete Teil absichtlich einer kontrollierten Feuchtigkeitsumgebung ausgesetzt, um es zu stabilisieren. Indem man dem Teil erlaubt, eine nominelle Menge an Feuchtigkeit gleichmäßig zu absorbieren, bleiben seine Abmessungen konstant, wenn es in einer typischen atmosphärischen Umgebung in Betrieb genommen wird. Dieser Schritt ist ein entscheidender Faktor für die langfristige Zuverlässigkeit.

Die Dimensionsstabilität von Nylon hängt davon ab, wie gut es Feuchtigkeit aufnimmt und auf Wärme reagiert. Durch die Kontrolle der Umgebung, die Akklimatisierung des Materials, die Anwendung geeigneter Bearbeitungstechniken und die Anwendung von Konditionierungsmaßnahmen nach der Bearbeitung, wie z. B. Glühen, können Sie die engen Toleranzen erreichen, die Ihre Konstruktionen für jedes CNC-Bearbeitungsprojekt aus Nylon erfordern.

Wie wirkt sich die Oberflächenbeschaffenheit auf die Leistung und das Erscheinungsbild Ihres Nylonteils aus?

Haben Sie sich jemals gefragt, warum ein scheinbar perfektes Nylonteil unerwartet versagt? Der Übeltäter könnte sich im Verborgenen halten: die Oberflächenbeschaffenheit. Es geht um mehr als nur um das Aussehen.

Die Oberflächenbeschaffenheit eines CNC-gefrästen Nylonteils ist entscheidend. Sie wirkt sich direkt auf die Reibung, die Verschleißfestigkeit und sogar die chemische Belastung aus. Eine ordnungsgemäße Oberfläche verbessert auch die Ästhetik, die für Produkte, die für den Verbraucher bestimmt sind, von entscheidender Bedeutung ist und sich auf die Wahrnehmung des Benutzers und den Markenwert auswirkt.

Die Wahl der Oberfläche für ein Nylonteil ist eine Entscheidung, die weit über die Ästhetik hinausgeht. Sie hat einen direkten und messbaren Einfluss auf die funktionelle Leistung des Teils. Meiner Erfahrung nach führt die Vernachlässigung dieses Details häufig zu einem vorzeitigen Ausfall oder einer minderwertigen Funktion, insbesondere bei dynamischen Anwendungen.

Funktionelle Auswirkungen der Oberflächenbeschaffenheit

Die mikroskopisch kleinen Erhebungen und Vertiefungen auf der Oberfläche eines Teils bestimmen, wie es mit seiner Umgebung und anderen Komponenten interagiert. Eine raue Oberfläche, die direkt aus der Maschine kommt, mag für eine statische interne Halterung akzeptabel sein, aber für ein bewegliches Teil ist sie ein No-Go.

Reibung und Verschleißwiderstand

Eine glattere Oberfläche hat im Allgemeinen einen geringeren Reibungskoeffizient6was für Teile wie Zahnräder, Buchsen und Gleitkomponenten von entscheidender Bedeutung ist. In einem Mechanismus mit hohen Arbeitszyklen erzeugt eine raue Nylonoberfläche mehr Wärme und nutzt sich schneller ab, wodurch Partikel freigesetzt werden, die die gesamte Baugruppe verunreinigen können. Wir haben dies bei Robotikprojekten gesehen, bei denen eine einfache Dampfpolitur eines Nylonzahnrads dessen Lebensdauer drastisch verlängert hat.

Abdichtung und Fluiddynamik

Bei Teilen, die eine Dichtung benötigen, wie z. B. Ventilgehäuse oder Fluidikverteiler, ist die Oberflächenbeschaffenheit das A und O. Eine raue Oberfläche bietet einen potenziellen Leckagepfad für unter Druck stehende Flüssigkeiten oder Gase. Das Erreichen eines bestimmten Oberflächenrauhigkeitswertes (Ra) ist oft eine Schlüsselanforderung in der technischen Zeichnung, um eine perfekte Passung mit einem O-Ring oder einer Dichtung zu gewährleisten.

Die nachstehende Tabelle gibt einen vereinfachten Überblick darüber, wie sich die verschiedenen Oberflächenbehandlungen auf die wichtigsten Leistungskennzahlen für CNC-Bearbeitungsteile aus Nylon auswirken.

| Finishing-Methode | Typische Oberflächenrauhigkeit (Ra) | Auswirkungen auf die Abnutzung | Siegelfähigkeit |

|---|---|---|---|

| Unbearbeitet | 1,6 - 6,3 µm | Standard | Schlecht bis mittelmäßig |

| Perlstrahlen | 2,5 - 5,0 µm (mattiert) | Verbessert | Schlecht |

| Polieren mit Dampf | 0,4 - 1,6 µm | Ausgezeichnet | Gut bis Ausgezeichnet |

| Mechanisches Polieren | < 0,4 µm | Ausgezeichnet | Ausgezeichnet |

Wie Sie sehen, kann der Wechsel von einer unbearbeiteten zu einer polierten Oberfläche die Oberflächenrauhigkeit um mehr als das Zehnfache reduzieren, was einen entscheidenden Einfluss auf die Leistung hat.

Neben den technischen Daten können Aussehen und Haptik eines Teils ebenso wichtig sein, vor allem, wenn es in den Händen eines Verbrauchers landet. Die wahrgenommene Qualität eines Produkts wird stark durch seine haptischen und visuellen Eigenschaften beeinflusst. Eine hochwertige Oberfläche signalisiert ein hochwertiges Produkt.

Ästhetische und anwendungsspezifische Überlegungen

Die endgültige Anwendung Ihres Nylonteils ist der ultimative Leitfaden für die Auswahl der richtigen Oberfläche. Sie müssen die Leistungsanforderungen mit den ästhetischen Zielen und natürlich mit dem Budget in Einklang bringen.

Konsumgüter vs. Industriemaschinen

In der Welt der Unterhaltungselektronik oder bei hochwertigen Sportartikeln kann eine makellose, glänzende Oberfläche ein wesentlicher Bestandteil der Markenidentität sein. Für diese Anwendungen sind Nachbearbeitungsschritte wie Polieren und Lackieren nicht optional, sondern unerlässlich. Die zusätzlichen Kosten sind durch den höheren wahrgenommenen Wert und die Kundenzufriedenheit gerechtfertigt.

Bei einem internen Bauteil in einer Industrieanlage ist die Ästhetik dagegen zweitrangig gegenüber Funktion und Haltbarkeit. Eine unbearbeitete oder perlgestrahlte Oberfläche ist oft völlig ausreichend und kostengünstiger. Zusätzliche Ausgaben für eine kosmetische Oberfläche wären hier eine Verschwendung von Ressourcen.

Branchenspezifische Veredelungsmöglichkeiten

Verschiedene Branchen haben unterschiedliche Standards und Erwartungen. Was bei einem Prototyp für die Automobilindustrie funktioniert, eignet sich möglicherweise nicht für ein medizinisches Gerät. Auf der Grundlage von Projekten, die wir bei PTSMAKE bearbeitet haben, werfen wir hier einen Blick auf gängige Finishing-Entscheidungen je nach Branche.

| Industrie | Gemeinsames Nylonteil | Typische Auswahl der Oberfläche | Rechtfertigung |

|---|---|---|---|

| Medizinische | Chirurgische Führungen, Griffe | Dampfreinigung, Malerei | Glatte, leicht zu sterilisierende, nicht poröse Oberfläche. |

| Automobilindustrie | Motorraumkomponenten, Clips | Unbearbeitet, Perlstrahlen | Funktion vor Form, Kosteneffizienz. |

| Robotik | Zahnräder, Greiferfinger | Polieren mit Dampf | Geringe Reibung, hohe Verschleißfestigkeit. |

| Unterhaltungselektronik | Gehäuse, Tasten | Lackieren, mechanisches Polieren | Hochwertiges Erscheinungsbild, Markenkonsistenz. |

Letztlich ist es am besten, den gesamten Lebenszyklus des Teils zu berücksichtigen. Wo wird es verwendet? Wer wird mit dem Teil interagieren? In welcher Umgebung wird es eingesetzt? Die Beantwortung dieser Fragen zu einem frühen Zeitpunkt in der Entwurfsphase stellt sicher, dass die gewählte Oberfläche für Ihr Projekt der CNC-Bearbeitung von Nylon in jeder Hinsicht überzeugt: Leistung, Aussehen und Kosten.

Die Oberflächenbeschaffenheit Ihres CNC-Nylonteils ist kein nachträglicher Einfall. Sie hat direkten Einfluss auf kritische Leistungsmerkmale wie Reibung, Verschleiß und Abdichtung und bestimmt gleichzeitig die Ästhetik und den wahrgenommenen Wert. Die Wahl der richtigen Oberfläche ist ein Gleichgewicht aus Funktion, Aussehen und Kosten.

Sicherung der Qualität: Inspektion und Prüfung für bearbeitete Nylonteile?

Haben Sie schon einmal eine Charge von Nylonteilen erhalten, die perfekt aussahen, aber unter realer Belastung versagten? Oder haben Sie festgestellt, dass kritische Abmessungen nur geringfügig abgewichen sind, was zu frustrierenden Verzögerungen bei der Montage und Rückschlägen bei Projekten geführt hat?

Die Sicherstellung der Qualität von maschinell gefertigten Nylonteilen erfordert einen vielschichtigen Ansatz, der eine sorgfältige Überprüfung der Abmessungen mit fortschrittlichen Werkzeugen, eine gründliche Materialzertifizierung zur Bestätigung der Qualität und der Eigenschaften sowie strenge Funktionstests umfasst, die die Belastungen in der realen Anwendung simulieren, um Leistung und Zuverlässigkeit zu gewährleisten.

Die Eckpfeiler der Inspektion von Nylonteilen

Die Qualitätssicherung ist nicht nur ein abschließender Schritt, sondern ein kontinuierlicher Prozess, der in jede Phase der Produktion eingebettet ist. Bei einem Material wie Nylon, das empfindlich auf Feuchtigkeit und Temperatur reagieren kann, ist ein robuster Prüfplan unverzichtbar. Nur so kann gewährleistet werden, dass das von Ihnen entworfene Teil auch das ist, was Sie erhalten. Bei PTSMAKE stützt sich unser Qualitätsprozess auf zwei grundlegende Säulen: die Überprüfung der physischen Form des Teils und die Bestätigung seiner Materialintegrität.

Überprüfung jeder Dimension

Die erste Prüfung ist immer die Maßhaltigkeit. Stimmt das Teil mit dem CAD-Modell und den technischen Zeichnungen überein? Dies geht über eine einfache Sichtprüfung hinaus.

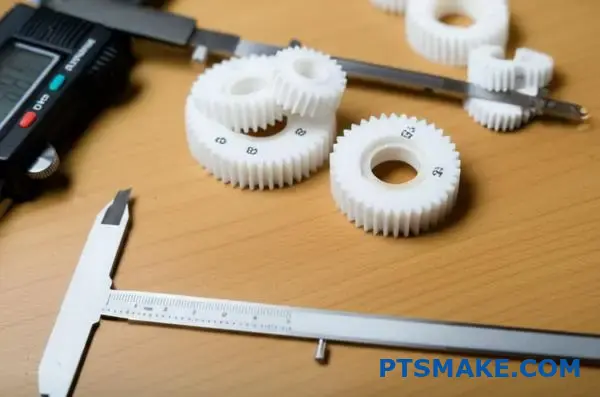

Standard-Metrologie-Werkzeuge: Bei den meisten Merkmalen beginnen wir mit dem Nötigsten. Kalibrierte digitale Messschieber, Mikrometer und Höhenmessgeräte sind unsere erste Verteidigungslinie. Sie ermöglichen schnelle, zuverlässige Messungen von Durchmessern, Längen und Stufenhöhen und eignen sich daher perfekt für prozessbegleitende Prüfungen direkt an der Maschine.

Fortgeschrittene Koordinatenmessmaschinen (CMM): Wenn es um komplexe Geometrien, enge Toleranzen oder schwer zugängliche kritische Merkmale geht, verlassen wir uns auf unsere KMGs. Diese Maschinen berühren mit einem hochpräzisen Taster verschiedene Punkte auf dem Teil und erstellen eine 3D-Karte der Oberfläche. Diese Daten werden dann direkt mit der ursprünglichen CAD-Datei verglichen, so dass wir komplexe Profile, Lochpositionen und geometrische Bemaßungen und Toleranzen (GD&T) mit unglaublicher Genauigkeit überprüfen können. Dieser Grad an Metrologie7 ist wesentlich für eine hohe Leistungsfähigkeit

nylon cnc bearbeitungAnwendungen.Berührungslose optische Abtastung: Für empfindliche Teile, die von einem KMG-Taster verformt werden könnten, oder für Teile mit hochkomplexen Oberflächen sind berührungslose Methoden ideal. 3D-Laserscanner und optische Komparatoren erfassen Millionen von Datenpunkten, ohne das Bauteil jemals zu berühren, und liefern eine vollständige Oberflächenanalyse, die sicherstellt, dass jede Kurve und Kontur perfekt ist.

Ein Vergleich dieser Methoden ist sinnvoll:

| Inspektionsmethode | Primäre Verwendung | Genauigkeitsgrad | Geschwindigkeit |

|---|---|---|---|

| Messschieber/Mikrometer | Grundlegende Abmessungen (Länge, Durchmesser) | Gut | Sehr schnell |

| CMM | Komplexe Geometrien, GD&T | Höchste | Mäßig |

| 3D-Laser-Scanner | Komplizierte Oberflächen, Reverse Engineering | Hoch | Schnell |

Bestätigung der Materialintegrität

Die Verwendung einer falschen Nylonsorte kann zu einem vorzeitigen Ausfall führen. Deshalb ist die Materialzertifizierung ebenso wichtig wie die Überprüfung der Abmessungen. Wir stellen sicher, dass jeder Rohmaterialblock oder -stab mit einem Konformitätszertifikat (Certificate of Conformance, CoC) des Lieferanten versehen ist. Dieses Dokument bescheinigt den Materialtyp (z. B. Nylon 6/6, glasgefülltes Nylon), seine Spezifikationen und seine Chargennummer. Dadurch wird eine lückenlose Rückverfolgbarkeitskette geschaffen, so dass wir den genauen Ursprung des Materials in Ihrem fertigen Teil kennen.

Jenseits des Entwurfs: Funktions- und Leistungstests

Ein Teil, das alle Maß- und Materialspezifikationen erfüllt, ist großartig, aber die entscheidende Frage ist: Wird es seine Aufgabe korrekt und zuverlässig erfüllen? An dieser Stelle kommt die Funktionsprüfung ins Spiel, die über statische Messungen hinausgeht und die dynamischen Bedingungen simuliert, denen das Teil in seiner endgültigen Anwendung ausgesetzt sein wird. Dieser Schritt ist entscheidend für die Risikominimierung bei neuen Konstruktionen und die Gewährleistung einer langfristigen Haltbarkeit.

Simulation von Bedingungen in der realen Welt

Wir passen unsere Funktionstests an die spezifischen Anforderungen des Bauteils und seiner vorgesehenen Umgebung an. Dies ist ein gemeinsamer Prozess, den wir oft mit unseren Kunden durchführen, um die wichtigsten Leistungskriterien zu definieren.

Passform- und Montageprüfung: Eine der häufigsten und praktischsten Prüfungen ist die Probemontage. Wenn ein maschinell bearbeitetes Nylonzahnrad mit einem Metallritzel ineinandergreifen muss, bauen wir die beiden Teile zusammen, um den korrekten Eingriff, das Spiel und den reibungslosen Betrieb zu prüfen. Bei Schaltschränken oder Gehäusen prüfen wir die Passgenauigkeit der zueinander passenden Komponenten, Dichtungen und Befestigungselemente, um sicherzustellen, dass alles perfekt und ohne Überschneidungen oder übermäßige Lücken ausgerichtet ist.

Last- und Stresstests: Für strukturelle Komponenten wie Halterungen, Befestigungen oder Gestänge müssen wir wissen, wie sie sich unter Belastung verhalten. In unserem hauseigenen Testlabor können wir kundenspezifische Vorrichtungen entwerfen und bauen, um bestimmte Zug-, Druck- oder Torsionskräfte aufzubringen. Anschließend überwachen wir das Teil auf Verformung, Kriechen oder Anzeichen von Bruch, um sicherzustellen, dass es über die nötige Festigkeit und Steifigkeit verfügt, um die Betriebsbelastungen zu bewältigen. Diese Daten sind von unschätzbarem Wert für die Validierung von technischen Simulationen.

Konditionierung der Umwelt: Die mechanischen Eigenschaften von Nylon können durch die Umgebung, insbesondere durch Temperatur und Feuchtigkeit, beeinflusst werden. Für Teile, die in Motorräumen von Kraftfahrzeugen oder im Freien verwendet werden, können wir Umwelttests durchführen. Dazu kann es gehören, dass das Teil zyklisch hoher Hitze oder kontrollierter Luftfeuchtigkeit ausgesetzt wird und dann seine mechanischen Eigenschaften erneut getestet werden, um sicherzustellen, dass es stabil und funktionsfähig bleibt.

In dieser Tabelle wird der Zweck der einzelnen Testarten erläutert:

| Test Typ | Zweck | Gemeinsame Bewerbung |

|---|---|---|

| Einbau & Montage | Überprüfen Sie das Spiel, die Ausrichtung und das reibungslose Zusammenspiel | Steckvorrichtungen, Elektronikgehäuse, Schnappverbindungen |

| Belastung und Stress | Bestätigen Sie Festigkeit, Steifigkeit und Haltbarkeit | Strukturelle Halterungen, tragende Buchsen, Hebelarme |

| Umwelt | Bewertung der Leistung unter nicht idealen Bedingungen | Automobilkomponenten, medizinische Geräte, Outdoor-Produkte |

Durch die Kombination von Prüfungen der Maßhaltigkeit mit robusten Funktionstests bieten wir ein umfassendes Bild der Qualitätssicherung. Dadurch wird sichergestellt, dass die von uns gelieferten Teile nicht nur mit der Zeichnung übereinstimmen, sondern auch in der realen Welt einwandfrei funktionieren.

Eine wirksame Qualitätssicherung für Nylonteile erfordert eine ganzheitliche Strategie. Sie beginnt mit einer präzisen Überprüfung der Abmessungen und einer strengen Materialzertifizierung und geht dann weiter zu Funktions- und Leistungstests, die reale Beanspruchungen simulieren. Dieser umfassende Ansatz garantiert, dass jedes Bauteil die Konstruktionsspezifikationen erfüllt und in seiner Anwendung zuverlässig funktioniert.

Auswahl der Lieferanten: Was sollten Einkäufer vor der Bestellung fragen?

Hatten Sie schon einmal mit Projektverzögerungen zu kämpfen, weil Ihre Nylonteile nicht den Spezifikationen entsprachen? Die Frustration, einen Lieferanten zu wählen, der seine Versprechen nicht einhalten kann, ist eine kostspielige und zeitraubende Erfahrung.

Bevor Sie einen Auftrag erteilen, sollten Sie sich nach der spezifischen Erfahrung des Unternehmens mit der CNC-Bearbeitung von Nylon, den dokumentierten Qualitätskontrollverfahren, den Kommunikationspraktiken und der Gewährleistung der Lieferzeiten erkundigen. Diese Fragen sind entscheidend für die Auswahl eines zuverlässigen, langfristigen Partners.

Messung von technischem Fachwissen und materialspezifischem Wissen

Bei der Auswahl eines Lieferanten für die CNC-Bearbeitung von Nylon geht es nicht nur darum, jemanden mit einer CNC-Maschine zu finden. Es geht darum, einen Partner zu finden, der die einzigartigen Herausforderungen dieses Materials versteht. Ein gewöhnlicher Zerspaner könnte Nylon wie jeden anderen Kunststoff behandeln, was zu schlechten Oberflächengüten, inneren Spannungen und Teilen führt, die im Einsatz versagen. Um dies zu vermeiden, müssen Sie sich eingehender mit den technischen Fähigkeiten des Partners befassen.

Spezifische Erfahrungen mit Nylon-Sorten

Akzeptieren Sie nicht einfach ein "Ja", wenn Sie fragen, ob sie Nylon bearbeiten. Ein wirklich erfahrener Anbieter wird in der Lage sein, die Nuancen zwischen den verschiedenen Sorten zu erörtern. Fragen Sie ihn direkt: "Welche Erfahrungen haben Sie mit der Bearbeitung von Nylon 6 im Vergleich zu glasgefülltem Nylon 66?" Ein erfahrenes Unternehmen, wie wir bei PTSMAKE, weiß, dass glasgefüllte Varianten sehr abrasiv sind und spezielle Werkzeuge (z. B. hartmetall- oder diamantbeschichtete Fräser) erfordern, um Toleranzen einzuhalten und einen schnellen Werkzeugverschleiß zu verhindern. Sie sollten auch in der Lage sein zu erklären, wie sie die Neigung von Nylon, Feuchtigkeit zu absorbieren, kontrollieren, was die Qualität des Materials beeinträchtigen kann. Formbeständigkeit8 des fertigen Teils. Dazu gehören häufig eine klimatisierte Lagerung und schnelle Bearbeitungszyklen nach dem Entsiegeln des Materials.

Fähigkeit zur Handhabung komplexer Geometrien

Die Komplexität Ihres Entwurfs wird einem Zulieferer schnell seine Grenzen aufzeigen. Legen Sie ihm Ihr komplexestes Bauteildesign vor und fragen Sie ihn, wie er es angehen würde.

- Welche Maschinen werden sie einsetzen (3-Achsen, 4-Achsen, 5-Achsen)?

- Wie wird das Werkstück gesichert, um Vibrationen und Verformungen zu vermeiden?

- Welche Strategie verfolgen sie, um die geforderten engsten Toleranzen und Oberflächengüten zu erreichen?

Anhand ihrer Antworten können Sie sich ein klares Bild von ihrer Problemlösungskompetenz und ihren Ausrüstungsfähigkeiten machen.

Eine gute Möglichkeit, Lieferanten zu überprüfen, ist der Vergleich ihrer Antworten auf materialspezifische Fragen. Hier ist ein kurzer Leitfaden:

| Frage Kategorie | Für einen allgemeinen Maschinisten | Für einen Spezialisten für die CNC-Bearbeitung von Nylon |

|---|---|---|

| Materialhandhabung | "Bearbeitest du Kunststoffe?" | "Wie kann man die Feuchtigkeitsaufnahme von Nylonmaterial vor und während der Bearbeitung steuern?" |

| Strategie für den Werkzeugbau | "Welche Werkzeuge verwenden Sie für Kunststoffe?" | "Welche speziellen Fräsergeometrien und Beschichtungen verwenden Sie für glasgefülltes Nylon, um Abrieb und Hitzeentwicklung zu vermeiden?" |

| Überprüfung der Qualität | "Können Sie die Teile messen?" | "Wie überprüfen Sie die Toleranzen von Merkmalen, die sich bei der Bearbeitung verbiegen können?" |

Wenn Sie diese gezielten Fragen stellen, können Sie die Generalisten herausfiltern und einen echten Spezialisten identifizieren.

Bewertung von Betriebssicherheit und Kommunikation

Die technischen Fähigkeiten eines Lieferanten sind nutzlos, wenn seine Betriebsabläufe chaotisch sind. Nicht eingehaltene Fristen, uneinheitliche Qualität und schlechte Kommunikation können Ihren gesamten Produktionsplan zum Entgleisen bringen. Die Überprüfung der betrieblichen Zuverlässigkeit eines Lieferanten ist ebenso wichtig wie die Beurteilung seiner Bearbeitungsfähigkeiten. Es geht darum, einen Partner zu finden, der sich nahtlos in Ihre Lieferkette einfügt und für Sicherheit sorgt.

Vorlaufzeitgarantien und Kapazität

Eine vage Vorlaufzeit ist ein wichtiges Warnsignal. Anstatt zu fragen: "Was ist Ihre Vorlaufzeit?", sollten Sie fragen: "Wie garantieren Sie Ihre Vorlaufzeit?" Ein zuverlässiger Lieferant sollte in der Lage sein, Sie durch seinen Produktionsplanungsprozess zu führen. Bei PTSMAKE stellen wir einen detaillierten Zeitplan zur Verfügung und verfügen über Systeme, die potenzielle Verzögerungen erkennen, bevor sie zu einem kritischen Problem werden. Erkundigen Sie sich auch nach der aktuellen Kapazität des Unternehmens. Ein Betrieb, der überlastet ist, ist eher geneigt, Aufträge zu überstürzen, was zu Qualitätsproblemen führt, oder Ihre Arbeit ohne Ihr Wissen an Subunternehmer zu vergeben. Sie wollen einen Partner, der über die nötige Bandbreite verfügt, um Ihrem Projekt die Aufmerksamkeit zu schenken, die es verdient.

Qualitätskontrolle und Inspektionsverfahren

Setzen Sie niemals Qualität voraus. Verlangen Sie einen Beweis.

- Verfügen sie über eine Zertifizierung nach ISO 9001 oder ein ähnliches Qualitätsmanagementsystem?

- Können sie einen Musterprüfbericht vorlegen?

- Welche speziellen Geräte werden für die Prüfung verwendet (z. B. CMM, Profilometer, Messschieber)?

Das Engagement für Qualität sollte in den Unterlagen und Verfahren des Unternehmens erkennbar sein. Bestehen Sie darauf, einen Bericht über die Erstmusterprüfung (First Article Inspection, FAI) zusammen mit Ihrem Erstauftrag zu erhalten. Dadurch wird sichergestellt, dass die Teile alle Spezifikationen erfüllen, bevor Sie in die Produktion einsteigen, und kostspielige Fehler werden vermieden. Wir sind der Meinung, dass die frühzeitige Festlegung dieser Qualitätskontrollpunkte Vertrauen schafft und den Projekterfolg sichert.

Kommunikation und Transparenz

Die Art und Weise, wie ein Lieferant während des Angebotsprozesses kommuniziert, ist oft ein Hinweis darauf, wie er während der Produktion kommunizieren wird. Sind sie ansprechbar? Gibt er klare, präzise Antworten? Wer wird Ihr persönlicher Ansprechpartner sein? Eine klare und proaktive Kommunikation ist die Grundlage für eine gute Partnerschaft. Sie brauchen einen Lieferanten, der Sie auf mögliche Probleme aufmerksam macht und mit Ihnen gemeinsam nach Lösungen sucht, und nicht einen, der schweigt, wenn Probleme auftreten.

| Anfrage | Reaktion auf rote Flaggen | Grüne Flagge Antwort |

|---|---|---|

| "Wie lange ist Ihre Vorlaufzeit?" | "Etwa 3-4 Wochen." | "Unsere Standardvorlaufzeit beträgt 18 Arbeitstage. Wir werden ein detailliertes GANTT-Diagramm und wöchentliche Aktualisierungen bereitstellen. Haben Sie eine feste Frist, die wir einhalten müssen?" |

| "Können Sie diese Toleranz halten?" | "Ja, das sollte gut gehen." | "Ja, diese Toleranz ist mit unserer 5-Achsen-CNC machbar. Wir werden sie mit unserem KMG überprüfen und den Prüfbericht Ihrer Lieferung beifügen." |

| "Was ist, wenn es ein Problem gibt?" | "Wir geben Ihnen Bescheid." | "Sie erhalten einen eigenen Projektmanager. Alle Probleme werden innerhalb weniger Stunden gemeldet, und wir setzen uns umgehend mit Ihnen in Verbindung, um die Ursache zu analysieren und eine Lösung vorzuschlagen." |

Bei der Auswahl des richtigen Lieferanten müssen Sie detaillierte Fragen stellen. Erkundigen Sie sich nicht nur oberflächlich, sondern auch nach den spezifischen Erfahrungen mit der CNC-Bearbeitung von Nylon, den Qualitätskontrollsystemen und den Kommunikationsprotokollen des Unternehmens. Diese Sorgfaltspflicht verhindert kostspielige Verzögerungen und stellt sicher, dass Sie pünktlich hochwertige Teile erhalten.

Verstehen Sie, wie sich die Feuchtigkeitsaufnahme auf Ihre Materialauswahl und die Leistung der Teile auswirken kann. ↩

Erfahren Sie, wie sich die Feuchtigkeitsaufnahme auf die Dimensionsstabilität und mechanische Leistung von Nylon auswirkt. ↩

Verstehen, wie molekulare Bewegungen die Materialeigenschaften und die Bearbeitungsergebnisse beeinflussen, um das Design von Teilen zu verbessern. ↩

Verstehen Sie, wie wichtig die Berechnung der Spanbelastung ist, um Werkzeugbruch zu vermeiden und optimale Materialabtragsraten zu erzielen. ↩

Entdecken Sie, wie sich diese Materialeigenschaft auf Ihre Konstruktionsentscheidungen und Bearbeitungsstrategien auswirkt. ↩

Erfahren Sie, wie sich diese grundlegende Eigenschaft auf die Lebensdauer und Effizienz Ihrer beweglichen Teile auswirkt. ↩

Entdecken Sie die Wissenschaft der Messung und wie sie die Präzision und Genauigkeit Ihrer Teile in der Fertigung gewährleistet. ↩

Erfahren Sie, wie sich Materialeigenschaften wie diese auf die Präzision und Leistung Ihrer fertig bearbeiteten Teile auswirken. ↩