Die Hersteller medizinischer Geräte stehen unter wachsendem Druck, immer komplexere Präzisionskomponenten zu liefern und dabei strenge gesetzliche Vorschriften und knappe Fristen einzuhalten. Die Herausforderung wird noch schwieriger, wenn herkömmliche Bearbeitungsmethoden nicht mit den Anforderungen an patientenspezifische Implantate, komplizierte chirurgische Instrumente und Diagnosegeräte der nächsten Generation mithalten können.

Die medizinische CNC-Bearbeitungsindustrie erlebt im Jahr 2025 einen großen Wandel, der durch bahnbrechende Innovationen in der Automatisierung, intelligente Fertigungstechnologien und fortschrittliche Materialverarbeitung vorangetrieben wird. Diese Entwicklungen ermöglichen es den Herstellern, ein noch nie dagewesenes Präzisionsniveau zu erreichen und gleichzeitig die Anforderungen der personalisierten Medizin und die strengen FDA-Standards zu erfüllen.

Ich bin seit über 15 Jahren in der Präzisionsfertigung tätig und habe beobachtet, wie sich diese Branche rasant weiterentwickelt hat. Die Veränderungen, die derzeit in der medizinischen CNC-Bearbeitung stattfinden, stellen den größten Wandel dar, den ich je gesehen habe. Von KI-gestützten Qualitätskontrollsystemen bis hin zu hybriden Fertigungsansätzen, die additive und subtraktive Verfahren kombinieren, lösen diese Innovationen Probleme, die noch vor wenigen Jahren unmöglich erschienen. Lassen Sie mich Ihnen die wichtigsten Trends vorstellen, die den Erfolg der medizinischen CNC-Bearbeitung im Jahr 2025 bestimmen werden.

Aufkommende Innovationen in der medizinischen CNC-Bearbeitung.

Fällt es Ihnen schwer, immer komplexere medizinische Komponenten mit der für die Patientensicherheit erforderlichen Präzision zu bearbeiten? Führen veraltete Fertigungsprozesse zu Engpässen bei Ihren innovativen, patientenspezifischen Produktdesigns?

Die Landschaft der medizinischen CNC-Bearbeitung entwickelt sich rasant weiter, angetrieben durch Innovationen wie Mehrachsenbearbeitung, integrierte Robotik und fortschrittliche Software. Diese Technologien eröffnen neue Möglichkeiten für die Herstellung hochkomplexer, kundenspezifischer und hochpräziser medizinischer Komponenten mit bisher unerreichter Geschwindigkeit und Zuverlässigkeit.

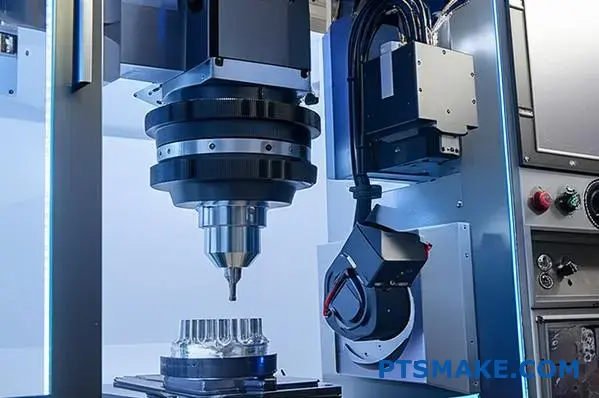

Die Nachfrage nach kleineren, komplizierteren und patientenspezifischen medizinischen Geräten hat die traditionelle 3-Achsen-Bearbeitung an ihre Grenzen gebracht. Der wirkliche Durchbruch in der modernen medizinischen Fertigung liegt in der Umstellung auf anspruchsvollere Technologien. Nach unserer Erfahrung bei PTSMAKE hat sich der Übergang zur mehrachsigen Bearbeitung für Kunden, die komplexe medizinische Komponenten benötigen, als entscheidender Faktor erwiesen.

Der Sprung zur mehrachsigen Bearbeitung

Im Gegensatz zu herkömmlichen Maschinen, die sich entlang dreier linearer Achsen (X, Y, Z) bewegen, werden bei mehrachsigen Maschinen Rotationsachsen eingesetzt. Dadurch kann sich das Schneidewerkzeug dem Werkstück aus praktisch jedem Winkel nähern, was die Herstellung hochkomplexer Geometrien in einer einzigen Aufspannung ermöglicht. Dieser Ansatz einer einzigen Aufspannung ist ein bedeutender Vorteil bei der CNC-Bearbeitung in der Medizintechnik, da er das Risiko von Fehlern, die bei der mehrfachen manuellen Aufspannung eines Teils auftreten können, drastisch reduziert.

Jenseits der 3-Achse: Die Kraft der 5-Achse

Die 5-Achsen-CNC-Bearbeitung ist der Eckpfeiler der modernen Fertigung medizinischer Geräte. Auf diese Weise stellen wir Komponenten wie orthopädische Implantate (Knie- und Hüftprothesen), chirurgische Instrumente und komplexe Gehäuse für Diagnosegeräte her. Die Fähigkeit, einen konstanten, optimalen Winkel zwischen dem Werkzeug und der Werkstückoberfläche beizubehalten, führt zu einer hervorragenden Oberflächengüte, die für die Biokompatibilität und die Verringerung der Reibung in beweglichen Teilen entscheidend ist. Das fortschrittliche System der Maschine Kinematik1 ermöglichen konturierte Oberflächen und tiefe, schmale Kavitäten, die auf andere Weise nicht zu schaffen wären. Diese Fähigkeit unterstützt direkt den Trend zu minimalinvasiven chirurgischen Instrumenten und anatomisch angepassten Implantaten.

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-Bearbeitung |

|---|---|---|

| Erforderliche Einstellungen | Mehrere | Einzelne oder wenige |

| Komplexität | Begrenzt auf einfachere Geometrien | Ideal für komplexe, organische Formen |

| Genauigkeit | Gut, aber bei jeder Einrichtung besteht ein Fehlerrisiko | Ausgezeichnete, höhere Wiederholbarkeit |

| Ideal für | Halterungen, einfache Gehäuse, Platten | Orthopädische Implantate, chirurgische Werkzeuge |

Swiss-Type-Bearbeitung für Miniaturkomponenten

Für medizinische Mikroteile wie Knochenschrauben, Zahnimplantate und Komponenten für Herzschrittmacher sind Schweizer CNC-Drehmaschinen unverzichtbar. Diese Maschinen stützen das Werkstück mit einer Führungsbuchse ganz nah am Schneidwerkzeug. Diese Konstruktion bietet eine außergewöhnliche Stabilität und ermöglicht das Drehen von sehr langen, schlanken Teilen mit extrem engen Toleranzen. Diese Präzision ist lebenswichtig, denn schon eine kleine Abweichung bei einem Bauteil wie einer Wirbelsäulenschraube kann schwerwiegende Folgen für den Patienten haben.

Moderne Werkzeugmaschinen bilden die Grundlage, doch die Software, die sie steuert, und die Automatisierung, die sie unterstützt, sind ebenso wichtige Innovationen. Das "Gehirn" und die "Muskeln" des Vorgangs arbeiten zusammen, um die medizinische CNC-Bearbeitung von einem einfachen Fertigungsprozess zu einem intelligenten Fertigungsökosystem zu machen. Diese Integration ist der Schlüssel zum Erreichen der Konsistenz und Rückverfolgbarkeit, die von strengen medizinischen Vorschriften wie denen der FDA gefordert werden.

Der Aufstieg von Automatisierung und Robotik

Menschliches Können ist unersetzlich, aber die Automatisierung übernimmt die sich wiederholenden Aufgaben, so dass sich unsere qualifizierten Techniker auf die Qualitätskontrolle und Prozessoptimierung konzentrieren können. Dieser hybride Ansatz steigert sowohl die Effizienz als auch die Qualität.

Lights-Out-Fertigung im medizinischen Bereich

Durch die Integration von Roboterarmen für das Laden von Rohmaterial und das Entladen von Fertigteilen können wir unsere CNC-Maschinen rund um die Uhr mit minimaler menschlicher Aufsicht betreiben. Diese "Lights-Out"-Fertigungsmöglichkeit ist besonders vorteilhaft für die Großserienproduktion von standardisierten medizinischen Komponenten. Sie beschleunigt nicht nur die Produktionszeiten, sondern senkt auch die Kosten pro Teil und macht fortschrittliche medizinische Behandlungen leichter zugänglich. Die automatisierte In-Prozess-Prüfung, bei der ein Roboter ein Teil in der Mitte des Zyklus einer Koordinatenmessmaschine (KMG) vorlegt, stellt sicher, dass etwaige Abweichungen sofort erkannt werden und nicht erst am Ende eines langen Produktionslaufs.

Die Gehirne hinter den Muskeln: Fortgeschrittene Software

Die leistungsfähigste Hardware ist nur so gut wie die Software, die sie steuert. Moderne CAD/CAM-Plattformen (Computer-Aided Design/Computer-Aided Manufacturing) sind wichtiger denn je.

CAD/CAM und Simulation

Bevor wir Metall schneiden, führen wir umfassende Simulationen durch. Mit fortschrittlicher CAM-Software können wir den gesamten Bearbeitungsprozess visualisieren, potenzielle Werkzeugkollisionen erkennen, die Werkzeugwege im Hinblick auf Effizienz optimieren und die endgültige Oberflächenbeschaffenheit vorhersagen. Dies ist besonders wichtig für patientenspezifische Geräte, die aus CT- oder MRT-Scans abgeleitet werden. Wir können die Bearbeitung einer kundenspezifischen Schädelplatte oder einer einzigartigen chirurgischen Führung simulieren, um eine perfekte Passform zu gewährleisten und kostspielige Materialabfälle oder Verzögerungen zu vermeiden. Bei früheren Projekten mit Kunden haben wir festgestellt, dass eine gründliche Simulation die Anzahl der Iterationen beim physischen Prototyping um bis zu 50% reduzieren kann - ein enormer Vorteil, wenn die Zeit bis zur Markteinführung entscheidend ist. Dieser digitale Überprüfungsschritt ist ein unverzichtbares Instrument zur Risikominderung in der hochsensiblen Welt der medizinischen Fertigung.

Die wichtigste Erkenntnis ist, dass die medizinische CNC-Bearbeitungsindustrie sich in einer Phase des schnellen technologischen Fortschritts befindet. Innovationen finden nicht isoliert statt, sondern Mehrachsen-Maschinen, hochentwickelte Robotik und intelligente Software werden zusammengeführt. Diese Synergie ermöglicht es Herstellern wie uns von PTSMAKE, medizinische Geräte herzustellen, die komplexer, präziser und auf die individuellen Bedürfnisse der Patienten zugeschnitten sind als je zuvor. Diese Fortschritte führen direkt zu besseren Ergebnissen für die Patienten, da sie effektivere und weniger invasive medizinische Verfahren ermöglichen.

Automatisierung und Robotik: Die Zukunft der medizinischen Fertigung gestalten!

Kämpfen Sie damit, die hohen Anforderungen an die Präzision medizinischer Teile mit dem ständigen Risiko menschlicher Fehler in Einklang zu bringen? Sind Sie besorgt, dass eine kleine Unstimmigkeit einen ganzen Produktionslauf zum Entgleisen bringen könnte?

Automatisierung und Robotik verändern die medizinische Fertigung grundlegend. Durch die Integration von KI-gesteuerten Systemen und Robotern in die medizinische CNC-Bearbeitung erreichen wir eine noch nie dagewesene Effizienz, minimieren menschliche Fehler und ermöglichen eine skalierbare Produktion, die sicherstellt, dass jede Komponente die strengsten Qualitäts- und Sicherheitsstandards erfüllt.

Beim Übergang zur Automatisierung in der Fertigung geht es nicht nur darum, menschliche Arbeitskraft zu ersetzen, sondern auch darum, die Präzision auf ein Niveau zu heben, das Menschen einfach nicht durchgängig halten können. Im medizinischen Bereich, wo ein einziges Mikrometer den Unterschied zwischen einem erfolgreichen chirurgischen Implantat und einem kritischen Fehler ausmachen kann, ist diese Steigerung kein Luxus, sondern eine Notwendigkeit. Bei PTSMAKE haben wir aus erster Hand erfahren, wie die Integration von Automatisierung die Produktion von einer Reihe manueller, unzusammenhängender Schritte in ein rationalisiertes, intelligentes Ökosystem verwandelt.

Die Grundpfeiler der automatisierten Produktion

Die Automatisierung verbessert die medizinische CNC-Bearbeitung, indem sie sich auf drei kritische Bereiche konzentriert: Effizienz, Fehlerreduzierung und Skalierbarkeit. Jede Säule unterstützt die anderen und schafft so einen robusten Rahmen für die moderne Fertigung medizinischer Geräte.

24/7-Effizienz freischalten

Ein entscheidender Vorteil der Robotik ist die Fähigkeit, kontinuierlich und ermüdungsfrei zu arbeiten. Roboterarme können rund um die Uhr Rohmaterialknüppel in CNC-Maschinen laden und fertige Teile entladen. Diese "Lights-out"-Fertigungsfähigkeit erhöht die Maschinenbetriebszeit und den Gesamtausstoß drastisch. Für Projekte mit engen Zeitvorgaben, wie z. B. die Reaktion auf eine plötzliche Nachfrage nach einem neuen medizinischen Gerät, ist dieser kontinuierliche Betrieb ein entscheidender Vorteil. Er ermöglicht es uns, enge Fristen einzuhalten, ohne die sorgfältige Bearbeitung komplexer medizinischer Komponenten zu beeinträchtigen.

Systematische Beseitigung menschlicher Fehler

Auch der erfahrenste Maschinenbediener kann einen schlechten Tag haben. Ermüdung, Ablenkung oder kleine Rechenfehler können zu Abweichungen führen, die bei medizinischen Anwendungen inakzeptabel sind. Automatisierte Systeme hingegen führen dieselbe Aufgabe jedes Mal mit der exakt gleichen Präzision aus. Ein programmierter Roboter befolgt seine Anweisungen fehlerfrei und stellt sicher, dass jedes Teil eine perfekte Kopie des vorherigen ist. Dieses Maß an Wiederholbarkeit ist entscheidend für das Bestehen der strengen Validierungsverfahren, die von den Aufsichtsbehörden gefordert werden. Das System stützt sich auf eine geschlossenes Regelkreissystem2 um seine Leistung kontinuierlich zu überwachen und anzupassen und so die Konsistenz zu gewährleisten.

| Merkmal | Manuelle Bedienung | Automatisierter Betrieb |

|---|---|---|

| Konsistenz | Variabel, abhängig vom Betreiber | Extrem hoch und wiederholbar |

| Betriebszeiten | Begrenzt auf Schichten (8-12 Stunden) | Kontinuierlich (24/7) |

| Fehlerquote | Höher, abhängig von menschlichen Faktoren | Nahezu Null für programmierte Aufgaben |

| Skalierbarkeit | Langsam, erfordert Einstellung/Schulung | Zellen schnell hinzufügen oder umprogrammieren |

Durch diesen systematischen Ansatz wird das Element des Zufalls aus der Gleichung entfernt und eine zuverlässige Grundlage für die anspruchsvolle medizinische CNC-Bearbeitung geschaffen.

Während die Verbesserung der Produktionseffizienz ein Hauptgrund für die Automatisierung ist, ist ihre Rolle in der Qualitätskontrolle wohl noch entscheidender, insbesondere im medizinischen Bereich. Autonome Inspektionssysteme prüfen nicht nur auf Fehler, sondern schaffen einen neuen Standard der Qualitätssicherung, der sowohl schneller als auch zuverlässiger ist als herkömmliche Methoden. Das Ziel besteht darin, Fehler nicht mehr nur zu erkennen, sondern zu verhindern, dass sie überhaupt auftreten.

Der Aufstieg der autonomen Inspektionssysteme

In der Vergangenheit mussten die Techniker bei der Qualitätskontrolle Teile manuell mit Messschiebern und Mikrometern messen. Dieser Prozess war nicht nur langsam, sondern barg auch das Potenzial für menschliche Fehler und subjektive Beurteilungen. Heute nutzt die automatisierte Qualitätskontrolle fortschrittliche Technologie, um objektive, umfassende Daten für jedes einzelne Teil zu liefern, das vom Band läuft.

Hochpräzise Metrologie in Aktion

In modernen CNC-Bearbeitungszellen für die Medizintechnik sind häufig automatische Koordinatenmessgeräte (KMG) und hochauflösende Bildverarbeitungssysteme integriert. In unseren Projekten bei PTSMAKE funktioniert das folgendermaßen: Sobald ein Teil bearbeitet ist, wird es von einem Roboterarm aufgenommen und in eine geschlossene CMM-Station gelegt. Die CMM-Sonde berührt dann automatisch Hunderte oder sogar Tausende von vorprogrammierten Punkten auf dem Teil und vergleicht die physikalischen Messungen mit dem ursprünglichen CAD-Modell mit einer Genauigkeit im Submikrometerbereich. Mit diesem Verfahren wird in wenigen Minuten ein vollständiger, unvoreingenommener Prüfbericht erstellt - eine Aufgabe, für die ein menschlicher Prüfer Stunden benötigen würde und die weit weniger detailliert wäre.

KI-gestützte prädiktive Qualität

Die fortschrittlichsten Systeme gehen noch einen Schritt weiter, indem sie künstliche Intelligenz einbeziehen. KI-Algorithmen analysieren die riesigen Datenmengen, die von KMGs und Bildverarbeitungssystemen im Laufe der Zeit erfasst werden. Sie können mikroskopisch kleine Abweichungen oder Trends erkennen, die für das menschliche Auge unsichtbar sind. So kann eine KI beispielsweise feststellen, dass ein bestimmtes Maß langsam in Richtung seiner Toleranzgrenze driftet. Sie kann dann das System auf ein potenzielles Problem aufmerksam machen, wie z. B. den Werkzeugverschleiß an der CNC-Maschine, vor alle Teile, die außerhalb der Spezifikation liegen, produziert werden. Diese Vorhersagefähigkeit ist ein enormer Fortschritt und verlagert den Schwerpunkt von der reaktiven Fehlererkennung zur proaktiven Prozesssteuerung.

| Inspektionsmethode | Manuelle Inspektion | Automatisiertes KMG | AI-Vision System |

|---|---|---|---|

| Geschwindigkeit | Langsam | Schnell | Unmittelbar |

| Rückverfolgbarkeit von Daten | Manuelle Protokolle, fehleranfällig | Vollständige digitale Aufzeichnung | Vollständig integrierter Datenstrom |

| Genauigkeit | Bedienerabhängig | Präzision im Submikrometerbereich | Hoch, mit Mustererkennung |

| Vorhersagekraft | Keine | Begrenzt | Hoch, erkennt Trends |

Diese umfassende Datenprotokollierung erstellt außerdem einen unanfechtbaren Prüfpfad für jede Komponente, was die Einhaltung gesetzlicher Vorschriften vereinfacht und absolutes Vertrauen in die Qualität des Endprodukts schafft.

Im Wesentlichen revolutionieren Automatisierung und Robotik die medizinische Fertigung, indem sie die Effizienz, Skalierbarkeit und vor allem die Präzision verbessern. Durch die systematische Verringerung des menschlichen Fehlerpotenzials sowohl in der Produktion als auch bei der Inspektion stellen diese Technologien sicher, dass jedes medizinische Bauteil nach exakten Spezifikationen bearbeitet wird. KI-gesteuerte Qualitätskontrolle und autonome Systeme bieten ein Maß an Sicherheit, das manuelle Prozesse einfach nicht erreichen können, und setzen einen neuen Maßstab für Sicherheit und Zuverlässigkeit in der medizinischen CNC-Bearbeitung.

Moderne Werkstoffe für die medizinische CNC-Bearbeitung.

Haben Sie schon einmal ein Material ausgewählt, das auf dem Papier ideal erschien, nur um dann mit unerwarteten Problemen bei der Bearbeitung oder der Biokompatibilität konfrontiert zu werden? Das ist eine häufige Frustration bei der Entwicklung von Medizinprodukten.

Moderne Werkstoffe wie Titanlegierungen, PEEK und bioresorbierbare Polymere spielen in der modernen medizinischen CNC-Bearbeitung eine zentrale Rolle. Sie bieten überlegene Biokompatibilität, Festigkeit und Leistung und ermöglichen die Herstellung von sichereren und effektiveren Implantaten, chirurgischen Instrumenten und Diagnosegeräten.

Die Wahl des Materials ist eine der wichtigsten Entscheidungen bei der Herstellung von Medizinprodukten. Dabei geht es nicht nur um einfache mechanische Eigenschaften, sondern auch darum, wie das Material mit dem menschlichen Körper interagiert und wie es sich unter der Belastung eines hochpräzisen Bearbeitungsprozesses verhält. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass ein tiefes Verständnis der Materialnuancen für den Erfolg in der medizinischen CNC-Bearbeitung unverzichtbar ist.

Die Metalle: Titan und Kobalt-Chrom

Metalle bilden nach wie vor das Rückgrat vieler tragender medizinischer Implantate, wie Hüftgelenke und Knochenplatten. Ihre Festigkeit und Haltbarkeit sind unübertroffen, aber sie stellen auch besondere Anforderungen an die Werkstatt.

Titan-Legierungen (z. B. Ti-6Al-4V)

Titan ist bekannt für sein gutes Verhältnis von Festigkeit zu Gewicht und seine hervorragende Korrosionsbeständigkeit. Das macht es ideal für Langzeitimplantate. Allerdings ist es bekanntermaßen schwierig zu bearbeiten. Es hat eine geringe Wärmeleitfähigkeit, was bedeutet, dass sich die Wärme an der Spitze des Schneidwerkzeugs staut, anstatt in die Späne oder das Werkstück abgeleitet zu werden. Diese extreme Hitze kann zu einem vorzeitigen Werkzeugverschleiß führen und sogar die Oberflächenintegrität des Materials beschädigen, die für die Förderung von Implantaten entscheidend ist. Osseointegration3. Um dem entgegenzuwirken, verwenden wir Hochdruck-Kühlmittelsysteme und spezielle beschichtete Hartmetallwerkzeuge, die mit sehr spezifischen Geschwindigkeiten und Vorschüben laufen, die unser Team über viele Projekte hinweg verfeinert hat.

Kobalt-Chrom-Legierungen (Co-Cr)

Co-Cr-Legierungen sind noch härter und verschleißfester als Titan und eignen sich daher hervorragend für die Gelenkflächen von Knie- und Hüftprothesen. Die gleiche Härte macht sie jedoch extrem abrasiv für Schneidwerkzeuge. Die Bearbeitung von Co-Cr erfordert starre Maschineneinstellungen, optimierte Werkzeugwege, um die Belastung durch den Werkzeugeingriff zu minimieren, und Schneidwerkzeuge aus modernen Materialien wie kubischem Bornitrid (CBN). Der Prozess ist langsam und muss ständig überwacht werden, um die engen Toleranzen einzuhalten, die für medizinische Geräte unerlässlich sind.

| Material | Hauptvorteil | Herausforderung bei der Bearbeitung | Gemeinsame medizinische Anwendung |

|---|---|---|---|

| Titan (Ti-6Al-4V) | Hohes Verhältnis von Festigkeit zu Gewicht | Schlechte Wärmeableitung, Kaltverfestigung | Wirbelsäulenfusionscages, Knochenschrauben |

| Kobalt-Chrom (Co-Cr) | Ausgezeichnete Verschleißfestigkeit | Hohe Abrasivität, Zähigkeit des Materials | Künstliche Hüft- und Kniegelenke |

Während Metalle den Standard für Festigkeit setzen, eröffnen fortschrittliche Polymere neue Möglichkeiten für die Konstruktion medizinischer Geräte, da sie Eigenschaften bieten, die Metalle einfach nicht erreichen können. Diese Werkstoffe erfordern oft eine völlig andere Bearbeitungsstrategie. Der Schwerpunkt verlagert sich von der Bewältigung von roher Gewalt und Hitze auf die Feinabstimmung feiner Strukturen.

Die Polymere: PEEK und bioresorbierbare Materialien

Hochleistungspolymere werden für ihre Biokompatibilität, ihr geringes Gewicht und in einigen Fällen für ihre einzigartigen interaktiven Eigenschaften mit dem menschlichen Körper geschätzt. Sie werden immer häufiger sowohl für permanente Implantate als auch für temporäre medizinische Geräte eingesetzt.

Polyetheretherketon (PEEK)

PEEK ist ein bemerkenswerter Thermoplast, der mechanische Festigkeit mit Röntgendurchlässigkeit kombiniert, d. h. er ist für Röntgenstrahlen transparent. Dadurch können Chirurgen den Fortschritt der Knochenfusion um ein PEEK-Implantat auf Scans deutlich erkennen. Sein relativ niedriger Schmelzpunkt stellt jedoch eine Herausforderung dar. Zu viel Reibung oder Hitze während der Bearbeitung kann das Material schmelzen, was zu gummiartigen Ablagerungen am Werkzeug und einer schlechten Oberflächenqualität führt. Der Schlüssel dazu ist die Verwendung extrem scharfer, oft spezieller Kunststoffschneidewerkzeuge und die Verwendung niedriger Spindeldrehzahlen mit höheren Vorschubgeschwindigkeiten, um saubere Späne zu erzeugen und die Hitze zu minimieren. Um Temperaturschocks und Verunreinigungen zu vermeiden, werden oft Luftbläser gegenüber flüssigen Kühlmitteln bevorzugt.

Bioresorbierbare Polymere (PLLA, PGA)

Diese Materialien gehören zur Spitzenklasse der Medizintechnik. Sie werden für Geräte wie Nähte, Stents und Fixierschrauben verwendet, die für eine bestimmte Zeit eine Funktion erfüllen und sich dann sicher im Körper auflösen sollen. Ihre Bearbeitung ist eine Übung in Delikatesse. Sie sind äußerst empfindlich gegenüber Hitze und mechanischer Belastung, was ihre strukturelle Integrität und Absorptionsrate beeinträchtigen kann. Wir verwenden Mikrobearbeitungstechniken mit außergewöhnlich scharfen Werkzeugen und minimalen Schnittkräften. Der gesamte Prozess wird sorgfältig kontrolliert, um eine vorzeitige Zersetzung des Polymers zu verhindern.

| Material | Hauptvorteil | Herausforderung bei der Bearbeitung | Gemeinsame medizinische Anwendung |

|---|---|---|---|

| PEEK | Röntgendurchlässigkeit, chemische Beständigkeit | Niedriger Schmelzpunkt, kann Grate erzeugen | Wirbelsäulenimplantate, Nahtverankerungen |

| Bioresorbierbare Materialien (PLLA) | Wird mit der Zeit vom Körper absorbiert | Hitzeempfindlichkeit, sehr spröde | Vorübergehende Fixierungsschrauben, Stents |

Die Auswahl moderner Werkstoffe für die CNC-Bearbeitung in der Medizintechnik ist ein entscheidender Kompromiss zwischen Leistung und Herstellbarkeit. Hochfeste Metalle wie Titan und Kobalt-Chrom bieten eine lange Lebensdauer für Implantate, stellen aber ein Problem bei Hitze und Werkzeugverschleiß dar. Im Gegensatz dazu bieten Polymere wie PEEK einzigartige Vorteile wie Röntgendurchlässigkeit, während bioresorbierbare Materialien eine vorübergehende Unterstützung bieten, bevor sie sich auflösen. Jedes Material erfordert einen speziellen Bearbeitungsansatz, wodurch die Materialauswahl zu einer strategischen Entscheidung wird, bei der die Funktion des Geräts mit der Machbarkeit der Produktion abgewogen werden muss.

Additive Fertigung und hybride CNC-Ansätze?

Haben Sie schon einmal ein medizinisches Bauteil mit komplizierten internen Kanälen entworfen, nur um dann zu erfahren, dass es nicht herstellbar ist? Dieses Hindernis bei der Entwicklung für die Fertigung kann für Ingenieure, die Innovationen anstreben, unglaublich frustrierend sein.

Bei der Hybridfertigung werden additive Verfahren wie der 3D-Druck mit der subtraktiven CNC-Bearbeitung in einem nahtlosen Arbeitsablauf zusammengeführt. Diese leistungsstarke Kombination ermöglicht die Herstellung hochkomplexer, patientenspezifischer medizinischer Geräte mit der Präzision und den engen Toleranzen, die nur die medizinische CNC-Bearbeitung bieten kann.

Das Power-Paar: Wie Additiv und Subtraktiv zusammenarbeiten

Bei der Integration von additiver Fertigung (AM) und CNC-Bearbeitung geht es nicht darum, dass eine Technologie die andere ersetzt. Vielmehr handelt es sich um eine symbiotische Beziehung, bei der die Stärken der einen die Schwächen der anderen ausgleichen. Im Kern nutzt das hybride Verfahren AM, um ein Teil bis zu seiner "Beinahe-Nettoform" herzustellen, einschließlich komplexer interner Merkmale, und verwendet dann die CNC-Bearbeitung, um die kritischen, hochtoleranten Oberflächen zu erzeugen.

Formgebung mit additiver Fertigung

Additive Verfahren wie das Direkte Metall-Lasersintern (DMLS) oder das Selektive Laserschmelzen (SLM) sind perfekt für die Anfangsphase. Sie bauen die Teile Schicht für Schicht aus einer 3D-CAD-Datei auf und verwenden dabei Materialien wie Titan oder PEEK in medizinischer Qualität. Mit dieser Methode lassen sich Geometrien herstellen, die mit herkömmlicher Bearbeitung schlichtweg unmöglich sind. Wir sprechen hier von porösen Gitterstrukturen in Wirbelsäulenimplantaten, die Osseointegration4oder chirurgische Werkzeuge mit komplexen internen Kühlkanälen. Der additive Schritt legt den Grundstein und konzentriert sich auf die komplexe Geometrie und die Gesamtform.

Verfeinerung der Funktion mit CNC-Bearbeitung

Sobald die endkonturnahe Form gedruckt ist, geht das Teil in die subtraktive Phase über. Hier wird die Präzision der medizinischen CNC-Bearbeitung entscheidend. Eine 5-Achsen-CNC-Fräse kann dann zur Bearbeitung kritischer Merkmale nach genauen Spezifikationen eingesetzt werden. Dazu gehören die Herstellung glatter Oberflächen für die Montage von Geräten, das Bohren und Gewindeschneiden von präzisen Löchern für chirurgische Schrauben und das Erreichen einer Oberflächenbeschaffenheit, die den strengen Biokompatibilitätsstandards entspricht. Durch diese Endbearbeitung wird sichergestellt, dass das Teil nicht nur zu seinem Design passt, sondern auch perfekt im menschlichen Körper oder in einer größeren medizinischen Baugruppe funktioniert.

Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass dieser hybride Ansatz den Entwicklern von Medizinprodukten Türen öffnet. Der Prozess lässt sich am besten verstehen, wenn man ihn mit traditionellen Methoden vergleicht.

| Merkmal | Additive Fertigung (AM) | Nur CNC-Bearbeitung | Hybrider Ansatz |

|---|---|---|---|

| Interne Komplexität | Hoch (Netze, Kanäle) | Gering (begrenzt durch den Zugang zu Werkzeugen) | Hoch (Kombiniert beides) |

| Oberflächenbeschaffenheit (so wie sie ist) | Raue | Ausgezeichnet | Ausgezeichnet (in kritischen Bereichen) |

| Maßgenauigkeit | Mäßig | Sehr hoch | Sehr hoch (in kritischen Bereichen) |

| Materialabfälle | Niedrig | Hoch | Mäßig (niedrig in der AM-Stufe) |

Diese Tabelle, die auf unseren Projektdaten basiert, zeigt deutlich, dass das Hybridmodell für viele medizinische Anwendungen das Beste aus beiden Welten bietet.

Umgestaltung der Patientenversorgung und der Lieferkette

Die Auswirkungen dieser Hybridtechnologie gehen weit über die bloße Herstellung komplexer Teile hinaus. Sie verändert die Art und Weise, wie medizinische Geräte entwickelt, geliefert und verwendet werden, grundlegend und wirkt sich direkt auf die Ergebnisse für die Patienten und die Logistik in der Lieferkette aus. Die Möglichkeit, kundenspezifische Teile auf Abruf zu fertigen, ist ein Wendepunkt für die Medizinbranche.

Echte Personalisierung: Patienten-spezifische Implantate

Eine der interessantesten Anwendungen ist die Herstellung von patientenspezifischen Implantaten. Beim traditionellen Ansatz werden Implantate in Standardgröße verwendet, die der Chirurg während der Operation anpassen muss. Mit einem hybriden Ansatz wird der Arbeitsablauf revolutioniert.

- Scannen: Die Anatomie eines Patienten wird mit einem CT- oder MRT-Scan erfasst.

- Entwurf: Ein individuelles Implantat wird so gestaltet, dass es perfekt auf die einzigartige Anatomie des Patienten abgestimmt ist.

- Produzieren: Das Implantat wird mit seinen komplexen inneren Strukturen in 3D gedruckt und anschließend mit CNC präzisionsgefertigt.

Das Ergebnis dieses Prozesses sind maßgeschneiderte Schädelplatten, die perfekt passen, Gelenkersatz, der exakt auf die Knochenstruktur des Patienten abgestimmt ist, und chirurgische Schablonen, die den Chirurgen mit unvergleichlicher Präzision führen. Durch diese individuellen Anpassungen können die Operationszeiten verkürzt, Komplikationen minimiert und die langfristige Genesung des Patienten verbessert werden. In unseren Gesprächen mit Kunden aus der Medizinbranche ist das Potenzial zur Verbesserung der Patientenergebnisse der Hauptgrund für die Erforschung dieser Technologien.

On-Demand-Produktion und Effizienz der Lieferkette

Das Hybridmodell geht auch auf wichtige logistische Probleme ein. Die traditionelle medizinische Versorgungskette beruht auf großen Beständen von Teilen in Standardgröße, die in zentralen Lagern gelagert werden, was zu hohen Kosten und potenziellen Verzögerungen führt.

| Faktor Lieferkette | Traditionelles Modell | Hybrides On-Demand-Modell |

|---|---|---|

| Vorratsmengen | Hoch (alle Größen vorrätig) | Sehr niedrig (auf Bestellung) |

| Vorlaufzeit (kundenspezifisch) | Wochen oder Monate | Tage |

| Abhängigkeit von den Lieferanten | Hoch (zentralisierte Produktion) | Gering (Dezentralisierung möglich) |

| Abfälle aus unbenutzten Beständen | Mäßig bis hoch | Minimal |

Die hybride Fertigung ermöglicht eine Verlagerung hin zu einem dezentralen On-Demand-Modell. Ein Krankenhaus oder ein regionales Produktionszentrum, das mit einer Hybridmaschine ausgestattet ist, könnte ein bestimmtes Implantat oder chirurgisches Werkzeug nur wenige Stunden vor dem Bedarf herstellen. Dadurch wird der Bedarf an großen, kostspieligen Lagerbeständen drastisch reduziert und das Risiko von Lieferengpässen bei kritischen Komponenten eliminiert. Die Lieferkette wird dadurch widerstandsfähiger, reaktionsfähiger und letztlich effizienter, um den dynamischen Anforderungen des modernen Gesundheitswesens gerecht zu werden.

Die Hybridfertigung kombiniert die geometrische Freiheit des 3D-Drucks mit der unübertroffenen Präzision der CNC-Bearbeitung. Diese Synergie ermöglicht die Herstellung komplizierter, patientenindividueller medizinischer Geräte, die bisher nicht herstellbar waren. Für Ingenieure und Designer eröffnen sich dadurch neue Möglichkeiten der medizinischen Innovation. Darüber hinaus rationalisiert diese Technologie die Lieferkette, indem sie eine bedarfsgerechte, dezentrale Produktion ermöglicht, die sicherstellt, dass Kliniker genau die Werkzeuge und Implantate erhalten, die sie brauchen, und zwar genau dann, wenn sie sie brauchen.

Intelligente Fertigung und datengesteuerte Qualitätskontrolle?

Verlassen sich Ihre Fertigungsprozesse immer noch auf Kontrollen nach der Produktion, bei denen Fehler erst entdeckt werden, nachdem sie bereits Material und Zeit vergeudet haben? Führt dieser reaktive Ansatz zu inakzeptablen Risiken für Ihre Medizinprodukte?

Die intelligente Fertigung verändert dies, indem sie Datenanalyse und KI direkt in die Produktionslinie einbindet. Durch Echtzeitüberwachung, prozessbegleitende Prüfungen und prädiktive Analysen wird sichergestellt, dass jedes medizinische Bauteil mit beispielloser Präzision und Konsistenz bearbeitet wird und Fehler aktiv verhindert werden, bevor sie auftreten.

Beim Sprung von der traditionellen zur intelligenten Fertigung geht es nicht nur um neue Maschinen, sondern auch um eine neue Philosophie. Anstatt einfach eine CNC-Maschine zu programmieren und auf das Beste zu hoffen, schaffen wir jetzt eine Rückkopplungsschleife, in der die Maschine lernt und sich anpasst. Hier werden Big Data und künstliche Intelligenz (KI) zu einem entscheidenden Faktor in der medizinischen CNC-Bearbeitung.

Die Macht der Daten in der Präzisionszerspanung

Jeder Bearbeitungsvorgang erzeugt eine riesige Menge an Daten - Spindeldrehzahl, Werkzeugverschleiß, Temperatur, Vibration und Achsenpositionierung. In der Vergangenheit wurden die meisten dieser Daten verworfen. Heute machen wir sie nutzbar. Durch die Analyse dieser Datenströme in Echtzeit können wir subtile Muster erkennen, die einem Qualitätsproblem vorausgehen. Eine geringfügige Zunahme der Spindelvibrationen kann beispielsweise darauf hindeuten, dass ein Zerspanungswerkzeug anfängt, stumpf zu werden. Ein KI-Algorithmus kann dies erkennen und den Bediener warnen oder sogar automatisch die Schnittparameter anpassen, um dies zu kompensieren, lange bevor der Werkzeugverschleiß die Oberflächengüte oder die Maßhaltigkeit des Teils beeinträchtigt. Diese Veränderung ist entscheidend für die Einhaltung der engen Toleranzen, die für medizinische Implantate und chirurgische Instrumente erforderlich sind.

AI-gesteuerte Prozessoptimierung

Bei PTSMAKE haben wir erforscht, wie KI über einfache Warnungen hinaus zu einer echten Prozessoptimierung führen kann. KI-Modelle können historische Daten aus Tausenden von Produktionsläufen analysieren, um die absolut optimalen Einstellungen für ein bestimmtes Material und eine bestimmte Geometrie zu ermitteln. Dies geht weit über das Standardwissen der Bediener hinaus. So kann beispielsweise festgestellt werden, dass eine etwas unkonventionelle Vorschubgeschwindigkeit in Kombination mit einem bestimmten Kühlmitteldruck die Mikrofrakturierung in einem schwer zu bearbeitenden Polymer deutlich verringert. Auf diese Weise können wir konstant hervorragende Ergebnisse erzielen. Es ermöglicht auch eine robuste vorausschauende Instandhaltung5 Zeitplan, bei dem die Maschinen auf der Grundlage der tatsächlichen Nutzungsdaten und nicht nach einem festen Kalender gewartet werden, was kostspielige unerwartete Ausfallzeiten verhindert.

Hier ist eine einfache Aufschlüsselung der Verschiebung:

| Aspekt | Traditionelle CNC-Bearbeitung | Intelligente CNC-Bearbeitung |

|---|---|---|

| Qualitätskontrolle | Kontrolle nach der Produktion | Echtzeit-Überwachung während des Prozesses |

| Prozess-Anpassungen | Manuell, basierend auf der Erfahrung des Bedieners | Automatisierte, KI-gesteuerte Optimierung |

| Fehlerbehandlung | Reaktiv (Ausschuss oder Nacharbeit) | Proaktiv (vorhersagen und vorbeugen) |

| Datenverwendung | In erster Linie für die Abschlussberichterstattung | Einsatz für Echtzeit-Feedback und Lernen |

Dieser datengesteuerte Ansatz macht Schluss mit dem Rätselraten und integriert die Qualität vom ersten Schnitt an direkt in den Fertigungsprozess.

Während Big Data und KI die "Gehirne" für die intelligente Fertigung liefern, fungieren fortschrittliche Inspektionstechnologien als "Augen und Ohren" in der Fabrikhalle. Diese Tools liefern die Echtzeitdaten, die für intelligente Entscheidungen benötigt werden, und stellen sicher, dass jedes Teil die strengen medizinischen Spezifikationen unbedingt erfüllt. Bis zum Ende eines Produktionslaufs zu warten, um einen Fehler zu finden, ist nicht mehr akzeptabel, insbesondere wenn es um hochwertige Materialien und medizinische Komponenten mit kritischem Verwendungszweck geht.

Prozessbegleitende Inspektion: Die erste Verteidigungslinie

Bei der prozessbegleitenden Prüfung werden automatische Messtaster und Sensoren direkt in der CNC-Maschine eingesetzt. So kann beispielsweise nach der Bearbeitung eines kritischen Merkmals automatisch ein Messtaster eingesetzt werden, um dessen Abmessungen zu messen, noch bevor das Teil bewegt wird. Wird eine Abweichung vom CAD-Modell festgestellt, kann das System den Werkzeugweg für nachfolgende Bearbeitungen sofort anpassen oder das Teil zur sofortigen Überprüfung markieren. Dies ist ein grundlegender Unterschied zu herkömmlichen Methoden, bei denen ein Teil möglicherweise vollständig bearbeitet wird, bevor es auf einer separaten CMM (Coordinate Measuring Machine) gemessen wird. Das Erkennen eines Fehlers mitten im Prozess spart immens Zeit und Material und reduziert die Ausschussrate drastisch.

Laserscanning für komplexe Geometrien

Bei medizinischen Geräten mit komplexen, frei geformten Oberflächen, wie z. B. orthopädischen Implantaten, können taktile Messgeräte langsam sein und möglicherweise nicht das gesamte Oberflächenprofil erfassen. Hier bietet das berührungslose Laserscanning eine hervorragende Lösung. Ein Laserscanner kann innerhalb von Sekunden Millionen von Datenpunkten auf der Oberfläche eines Teils erfassen und so eine detaillierte 3D-Karte erstellen. Diese Karte wird dann sofort mit dem digitalen Originalmodell verglichen. Diese Technologie bietet eine umfassende Qualitätsprüfung, die sowohl schnell als auch unglaublich gründlich ist und sicherstellt, dass organische und komplizierte Formen perfekt mit der Designabsicht übereinstimmen. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass dies besonders effektiv für die Überprüfung der komplexen Krümmungen von Gelenkersatzteilen ist.

Echtzeit-Überwachung für unerschütterliche Konsistenz

Neben der Messung von Abmessungen überwachen Echtzeit-Überwachungssysteme den Zustand und die Leistung der CNC-Maschine selbst.

| Technik der Überwachung | Taste Funktion | Auswirkungen auf die medizinische CNC-Bearbeitung |

|---|---|---|

| Schwingungsanalyse | Erkennt Unwuchten oder Werkzeugrattern. | Sorgt für eine hervorragende Oberflächenqualität und verhindert Mikrorisse. |

| Thermische Überwachung | Verfolgt die Temperatur des Werkstücks und der Spindel. | Verhindert das Verziehen des Materials und erhält die Maßhaltigkeit. |

| Akustische Abtastung | "Er achtet auf Anzeichen von Werkzeugverschleiß oder -bruch. | Ermöglicht einen sofortigen Werkzeugwechsel und verhindert eine Beschädigung des Werkstücks. |

Durch die kontinuierliche Überwachung dieser Variablen stellen wir sicher, dass die Bearbeitungsumgebung vom ersten bis zum tausendsten Teil stabil bleibt. Dieses Niveau der Prozesskontrolle ist für die medizinische CNC-Bearbeitung nicht verhandelbar, da sich die Produktkonsistenz direkt auf die Patientensicherheit und die Wirksamkeit der Geräte auswirken kann.

Die intelligente Fertigung verändert die CNC-Bearbeitung in der Medizintechnik grundlegend und verlagert das Paradigma von der reaktiven Fehlererkennung zur proaktiven Qualitätssicherung. Durch die Nutzung von Big Data und KI zur Prozessoptimierung können wir ein Präzisionsniveau erreichen, das bisher unerreichbar war. Gleichzeitig dienen Echtzeit-Technologien wie die prozessbegleitende Inspektion und das Laserscanning als wachsame Qualitätskontrollen während der gesamten Produktion. Diese integrierte, datengesteuerte Methodik minimiert die Verschwendung, sorgt für unerschütterliche Konsistenz und liefert letztendlich die makellosen, zuverlässigen Komponenten, die von der medizinischen Industrie gefordert werden.

Individualisierung und Personalisierung in der Produktion von Medizinprodukten?

Haben Sie schon einmal darüber nachgedacht, warum ein medizinisches Standardimplantat nicht perfekt auf die einzigartige Anatomie eines jeden Patienten abgestimmt werden kann? Die Einheitsgröße führt oft zu Kompromissen bei Komfort, Leistung und Genesungszeit.

Die medizinische CNC-Bearbeitung ist der Schlüssel zu echter Personalisierung. Sie ermöglicht es den Herstellern, patientenindividuelle Implantate, individuelle chirurgische Werkzeuge und maßgeschneiderte Prothesen direkt aus medizinischen Bildgebungsdaten herzustellen. Dieser Ansatz erfordert hochflexible Konstruktions- und Fertigungsabläufe, um hervorragende Ergebnisse für den Patienten zu erzielen.

Der Wandel hin zu patientenindividuellen Lösungen

Die medizinische Industrie bewegt sich weg von Massenprodukten und hin zu Lösungen, die auf den Einzelnen zugeschnitten sind. Dabei handelt es sich nicht nur um einen Trend, sondern um einen grundlegenden Wandel, der durch die Notwendigkeit besserer klinischer Ergebnisse vorangetrieben wird. Bei der Herstellung von Medizinprodukten bedeutet Individualisierung, dass ein Teil hergestellt wird, das perfekt auf den Körper des Patienten abgestimmt ist. Diese Präzision minimiert die Risiken, verkürzt die Operationszeiten und beschleunigt die Heilung. Die Nachfrage nach maßgefertigten Implantaten hat zum Beispiel stark zugenommen. Ein Knie- oder Hüftgelenkersatz, der auf der Grundlage des CT-Scans eines Patienten angefertigt wird, lässt sich viel besser integrieren als eine Standardgröße.

Vom digitalen Scan zum physischen Implantat

Der Prozess beginnt mit einer hochauflösenden Bildgebung, wie z. B. CT- oder MRI-Scans. Aus diesen Daten wird ein präzises digitales 3D-Modell der Anatomie des Patienten erstellt. Anhand dieses Modells entwerfen die Ingenieure dann ein Implantat oder Instrument, das perfekt passt. Hier kommt die Leistung der modernen medizinischen CNC-Bearbeitung ins Spiel. Das digitale Design wird in CAM-Anweisungen übersetzt, die die mehrachsigen CNC-Maschinen anleiten, das Endprodukt aus einem massiven Block aus biokompatiblem Material wie Titan oder PEEK zu fräsen. Dieses nahtlose digitale Gewinde stellt sicher, dass das endgültige physische Teil eine exakte Nachbildung des virtuellen Entwurfs ist, wobei die Toleranzen oft im Mikrometerbereich gemessen werden. Die Herstellung maßgeschneiderter chirurgischer Werkzeuge auf diese Weise, wie z. B. Patientenspezifische Instrumentierung6Dadurch wird sichergestellt, dass der Chirurg den Eingriff mit maximaler Genauigkeit durchführen kann.

Flexibilität bei Material und Design

Bei der Anpassung geht es nicht nur um Form und Größe, sondern auch um Materialauswahl und Designmerkmale. Unterschiedliche Anwendungen erfordern unterschiedliche Materialeigenschaften, von der Festigkeit von Kobalt-Chrom für tragende Gelenke bis hin zur Strahlendurchlässigkeit von PEEK für Wirbelsäulenimplantate. Die CNC-Bearbeitung bewältigt diese unterschiedlichen Materialien mit Leichtigkeit. Darüber hinaus ermöglicht sie die Herstellung komplexer Merkmale, die mit anderen Methoden unmöglich wären.

| Merkmal | Standard-Medizinprodukte | Kundenspezifische CNC-gefertigte Geräte |

|---|---|---|

| Patient Fit | Ungefähre Angaben; erhältlich in den Größen S/M/L | Genaue Übereinstimmung mit der Anatomie des Patienten |

| Chirurgische Zeit | Länger; erfordert Anpassungen an Ort und Stelle | Kürzer; minimale Anpassungen erforderlich |

| Osseointegration | Gut | Ausgezeichnet durch perfekten Kontakt |

| Erholungsphase | Standard | Oft schneller und weniger schmerzhaft |

| Produktionsmodell | Massenproduktion | Bedarfsgesteuerter, einteiliger Fluss |

Diese Detailgenauigkeit ist es, die eine adäquate medizinische Versorgung von einer hervorragenden Versorgung unterscheidet. Es geht darum, eine Lösung zu bieten, die nicht nur funktioniert, sondern für eine bestimmte Person perfekt funktioniert.

Die Bedeutung eines agilen Produktionsworkflows

Um diesen hohen Grad an Personalisierung zu erreichen, sind nicht nur fortschrittliche Maschinen erforderlich, sondern auch ein unglaublich flexibler und reaktionsschneller Produktionsablauf. Die herkömmliche Fertigung basiert auf Volumen und Wiederholungen. Bei der kundenspezifischen Fertigung in der Medizintechnik geht es um die effiziente Herstellung eines einzigen, einzigartigen Artikels. Bei PTSMAKE haben wir unsere Prozesse verfeinert, um dieses "Losgröße-eins"-Modell zu unterstützen, das für jeden seriösen CNC-Bearbeitungspartner in der Medizintechnik unerlässlich ist. Der gesamte Arbeitsablauf, vom ersten Angebot bis zur Endkontrolle, muss im Hinblick auf Geschwindigkeit, Genauigkeit und Rückverfolgbarkeit optimiert werden.

Integration von Design, Prototyping und Produktion

Ein wirklich flexibler Arbeitsablauf bricht die Silos zwischen den verschiedenen Produktionsstufen auf. Die Design- und Fertigungsteams müssen eng zusammenarbeiten. Sobald ein Design anhand von Patientendaten fertiggestellt ist, kann mittels Rapid Prototyping ein physisches Modell zur Validierung erstellt werden. So können Chirurgen eine Nachbildung des Implantats oder der Führung in der Hand halten, bevor das endgültige Teil aus teurem medizinischem Material gefertigt wird. Diese iterative Feedbackschleife ist entscheidend, um sicherzustellen, dass das Endprodukt fehlerfrei ist. Diese Integration wird durch eine leistungsstarke Software unterstützt, die den Datenfluss verwaltet und jeden Schritt des Prozesses verfolgt, so dass die Einhaltung medizinischer Vorschriften wie ISO 13485 gewährleistet ist.

Anpassung an unvorhersehbare Nachfrage

Der Bedarf an maßgeschneiderten Medizinprodukten ist oft dringend und unvorhersehbar. Bei einem Trauma kann es erforderlich sein, eine individuelle Schädelplatte zu entwerfen, zu bearbeiten und innerhalb weniger Tage zu liefern. Dies erfordert ein Produktionssystem, das schnell reagieren kann. Zu den Schlüsselelementen eines agilen Arbeitsablaufs gehören:

- Schnelle Programmierung: CAM-Software, die schnell komplexe Werkzeugwege erzeugen kann.

- Quick-Change Tooling: Systeme, die die Maschinenstillstandszeiten zwischen den Aufträgen minimieren.

- Automatisierte Qualitätskontrolle: Inline-KMGs und -Scanner zur Überprüfung der Abmessungen, ohne dass es zu Engpässen kommt.

| Workflow-Stufe | Traditionelle Fertigung | Agile kundenspezifische Fertigung |

|---|---|---|

| Auftragseingang | Großserienaufträge | Einzelstücke, Aufträge auf Abruf |

| Einrichten der Maschine | Lange Fahrten, seltenes Umsteigen | Häufige, schnelle Umstellungen |

| Qualitätskontrolle | Statistische Probenahme von Chargen | 100% Prüfung jedes einzelnen Teils |

| Dokumentation | Rückverfolgbarkeit auf Chargenebene | Gerätespezifische Rückverfolgbarkeit (UDI) |

| Vorlaufzeit | Wochen oder Monate | Tage |

Dieses Maß an Flexibilität stellt sicher, dass die Hersteller den anspruchsvollen Anforderungen der personalisierten Medizin gerecht werden und lebensverändernde Lösungen innerhalb eines angemessenen Zeitrahmens anbieten können.

Kurz gesagt, die Abkehr von der Einheitsgröße bei medizinischen Geräten wird durch die besseren Ergebnisse der Personalisierung vorangetrieben. Die CNC-Bearbeitung in der Medizintechnik ist die Kerntechnologie, die diesen Wandel ermöglicht, indem sie individuelle Implantate, Werkzeuge und Prothesen mit unübertroffener Präzision herstellt. Um erfolgreich zu sein, müssen die Hersteller agile und integrierte Produktionsabläufe einführen, die die Komplexität der Herstellung einzigartiger, patientenspezifischer Teile effizient bewältigen können. Dieser Ansatz stellt sicher, dass jedes Produkt perfekt passt und sowohl die chirurgische Genauigkeit als auch die Genesung des Patienten verbessert.

Einhaltung von Vorschriften und FDA-Normen bei der CNC-Bearbeitung?

Haben Sie sich schon einmal Gedanken darüber gemacht, dass ein kleiner Fehler bei der Einhaltung von Vorschriften im Bearbeitungsprozess Ihre gesamte Markteinführung eines medizinischen Geräts zum Scheitern bringen könnte? Das ist eine weit verbreitete Angst, die viele Ingenieure nachts wach hält.

Die Einhaltung von Vorschriften in der medizinischen CNC-Bearbeitung bedeutet die strikte Einhaltung der FDA-Normen und die Führung detaillierter Aufzeichnungen. Dazu gehören eine lückenlose Dokumentation, die Rückverfolgbarkeit von Materialien und die Prozessvalidierung, um sicherzustellen, dass jedes Teil sicher, effektiv und bereit für die Marktzulassung ist und sowohl Patienten als auch Ihr Projekt schützt.

Bei der Herstellung medizinischer Geräte steht unglaublich viel auf dem Spiel. Anders als in anderen Branchen ist ein fehlerhaftes Bauteil nicht nur eine Unannehmlichkeit, sondern kann schwerwiegende Folgen für die Patientensicherheit haben. Aus diesem Grund haben die Aufsichtsbehörden, insbesondere die US-amerikanische Food and Drug Administration (FDA), strenge Richtlinien aufgestellt, die jeder Hersteller in der Lieferkette befolgen muss. Für uns, die wir in der medizinischen CNC-Bearbeitung tätig sind, geht es nicht nur darum, ein Teil nach einer Zeichnung zu fertigen. Es geht darum, eine Grundlage des Vertrauens und der Sicherheit in jedes einzelne Bauteil zu legen.

Die Grundlage: Die FDA-Verordnung über Qualitätssysteme (QSR)

Die wichtigste Vorschrift für die Herstellung von Medizinprodukten ist die FDA-Verordnung über Qualitätssysteme (QSR), auch bekannt als 21 CFR Teil 820. Während der Hersteller des Endprodukts letztendlich für die Einhaltung der Vorschriften verantwortlich ist, gelten diese Anforderungen auch für alle wichtigen Zulieferer, einschließlich CNC-Bearbeitungsbetriebe. Die QSR soll sicherstellen, dass Medizinprodukte durchgängig nach Qualitätsstandards hergestellt und kontrolliert werden. Er deckt alles ab, von der Designkontrolle und dem Materialeinkauf bis hin zu den Produktionsprozessen und der Dokumentation. Bei PTSMAKE haben wir diese Grundsätze in unsere Kerntätigkeiten integriert, um sicherzustellen, dass unsere Prozesse mit den Erwartungen der FDA und unserer Kunden übereinstimmen. Es geht nicht nur darum, ein Audit zu bestehen; es geht um eine Qualitätskultur.

Die wichtigsten Säulen der Compliance in der Zerspanung

Um diese Standards zu erfüllen, konzentrieren wir uns auf mehrere kritische Bereiche, die das Rückgrat der Einhaltung von Vorschriften bilden. Diese sind für jedes Projekt im medizinischen Bereich nicht verhandelbar.

Rückverfolgbarkeit von Materialien

Jedes in einem Medizinprodukt verwendete Rohmaterial muss bis zu seiner Quelle zurückverfolgt werden können. Das bedeutet, dass wir für jede Charge Metall oder Polymer, die wir bearbeiten, akribische Aufzeichnungen über Materialzertifizierungen, einschließlich Chargennummern und Schmelznummern, führen. Diese lückenlose Rückverfolgbarkeit ist von entscheidender Bedeutung. Sollte ein Materiallieferant jemals einen Rückruf für eine bestimmte Charge herausgeben, können wir sofort jedes einzelne aus diesem Material hergestellte Teil identifizieren. Auf diese Weise wird verhindert, dass fehlerhafte Komponenten jemals zum Patienten gelangen.

Prozess-Validierung

Hier erbringen wir den dokumentierten Nachweis, dass unser Bearbeitungsprozess durchgängig ein Teil produziert, das alle Spezifikationen erfüllt. Die Prozessvalidierung stellt sicher, dass das erste Teil mit dem letzten Teil eines Produktionslaufs identisch ist. Ein Schlüsselelement, an dem wir mit unseren Kunden arbeiten, ist die Sicherstellung, dass die ausgewählten Werkstoffe die erforderlichen Eigenschaften aufweisen. Biokompatibilität7 für die vorgesehene Anwendung. Der Validierungsprozess umfasst in der Regel Folgendes:

| Anforderung | Beschreibung | Warum es für die medizinische CNC-Bearbeitung so wichtig ist |

|---|---|---|

| Rückverfolgbarkeit | Rückverfolgung von Rohstoffen von der Quelle bis zum fertigen Bauteil. | Gewährleistet die Unversehrtheit des Materials und ermöglicht ein schnelles Handeln, wenn ein Defekt festgestellt wird. |

| Validierung | Dokumentierter Nachweis, dass ein Prozess durchgängig ein Qualitätsprodukt hervorbringt. | Garantiert, dass jedes Teil die gleichen engen Toleranzen und Spezifikationen einhält. |

| Dokumentation | Eine vollständige Aufzeichnung der Fertigungshistorie für eine Charge von Teilen. | Er dient als Nachweis für die Einhaltung der Vorschriften und ist für Prüfungen und Einreichungen unerlässlich. |

Über die grundlegenden Anforderungen des QSR hinaus umfasst ein zukunftsorientierter Ansatz zur Einhaltung der Vorschriften auch die Berücksichtigung internationaler Standards und ein robustes Qualitätsmanagementsystem (QMS). Diese proaktive Haltung stellt nicht nur sicher, dass Sie die heutigen Vorschriften erfüllen, sondern bereitet Sie auch auf die Zukunft vor. Für jedes Unternehmen der Medizintechnik ist die Zusammenarbeit mit einem Lieferanten, der diese Prinzipien lebt und umsetzt, ein entscheidender Schritt auf dem Weg zum erfolgreichen Markteintritt und langfristigen Erfolg. Der richtige Partner stellt nicht nur Teile her, sondern wird zu einer Erweiterung Ihres Qualitätsteams.

Der Goldstandard: ISO 13485-Zertifizierung

Während das QSR der FDA eine gesetzliche Vorschrift für in den USA verkaufte Geräte ist, ist der internationale Standard für die Qualität von Medizinprodukten die ISO 13485. Diese Zertifizierung bietet einen umfassenden Rahmen für ein QMS speziell für die Medizinprodukteindustrie. Sie stimmt eng mit den Anforderungen der FDA überein, ist aber weltweit anerkannt, was ein großer Vorteil für Unternehmen ist, die auf mehreren Märkten verkaufen wollen. Bei PTSMAKE ist unsere ISO 13485-Zertifizierung ein zentraler Bestandteil unseres Engagements für unsere Kunden aus der Medizinbranche. Es ist nicht nur ein Zertifikat, das wir uns an die Wand hängen, sondern es bestimmt unsere täglichen Abläufe, von der Handhabung der eingehenden Materialien bis hin zur Kontrolle und Dokumentation jedes einzelnen Bearbeitungsschritts. Es betont auch das Risikomanagement und zwingt uns dazu, potenzielle Probleme proaktiv zu erkennen und zu mindern, bevor sie zu Problemen werden.

Navigieren durch die Richtlinien für fortschrittliche Fertigung

Die FDA erkennt an, dass sich die Technologie ständig weiterentwickelt. Fortschrittliche Techniken wie die 5-Achsen-CNC-Bearbeitung und die automatisierte Qualitätskontrolle verändern die Herstellung von medizinischen Komponenten. Als Reaktion darauf fördert die FDA einen "Case for Quality" und drängt die Hersteller, sich auf qualitätskritische Attribute zu konzentrieren, anstatt nur Kästchen für die Einhaltung der Grundanforderungen anzukreuzen. Das bedeutet, dass wir als Ihr Bearbeitungspartner mit Ihnen zusammenarbeiten, um die kritischsten Merkmale Ihres Designs zu identifizieren und darauf aufbauend verbesserte Kontrollen und Prüfprozesse zu entwickeln. Dieser moderne Ansatz konzentriert sich auf die Produktqualität und die Patientensicherheit und geht über die bloße Einhaltung von Vorschriften hinaus und führt zu echter Spitzenleistung in der Fertigung.

Praktische Schritte zur Sicherstellung der Compliance von Lieferanten

Wenn Sie einen CNC-Bearbeitungspartner für Ihr medizinisches Projekt auswählen, gibt es mehrere praktische Schritte, die Sie unternehmen können, um dessen Engagement für Qualität und Compliance zu überprüfen.

| Aktionspunkt | Beschreibung | Warum es wichtig ist |

|---|---|---|

| Überprüfen von Zertifizierungen | Verlangen Sie einen aktuellen Nachweis über die Zertifizierung nach ISO 13485 von einer angesehenen Stelle. | Dies ist die unverzichtbare Grundlage für jeden ernsthaften Partner in der medizinischen Bearbeitung. |

| Musterdokumente anfordern | Bitten Sie um Einsicht in einen geschwärzten Device History Record (DHR) oder einen Validierungsplan. | Dies zeigt den Dokumentationsprozess in der Praxis, nicht nur in der Theorie. |

| Risikomanagement besprechen | Erkundigen Sie sich nach dem Risikomanagementverfahren, z. B. nach der FMEA. | Ein proaktiver Partner identifiziert potenzielle Fehler, bevor sie auftreten, und spart Ihnen so Zeit. |

| Änderungskontrolle klären | den dokumentierten Prozess für die Verwaltung von Änderungen an Materialien zu verstehen. | Dadurch werden nicht genehmigte Änderungen verhindert, die die Zulassung Ihres Geräts ungültig machen könnten. |

Letztlich ist die Einhaltung von Vorschriften eine gemeinsame Verantwortung. Wenn Sie sich für einen Partner entscheiden, der diese strengen Systeme bereits aufgebaut hat, können Sie sich auf Innovationen konzentrieren und darauf vertrauen, dass die Komponenten, die Sie erhalten, sicher, zuverlässig und vollständig konform sind.

Die Einhaltung der FDA-Normen bei der medizinischen CNC-Bearbeitung ist eine komplexe, aber wichtige Aufgabe. Es handelt sich nicht nur um eine regulatorische Hürde, sondern um eine grundlegende Verpflichtung zur Patientensicherheit und Produktwirksamkeit. Der Erfolg hängt von einem tiefen Verständnis von Anforderungen wie Materialrückverfolgbarkeit, Prozessvalidierung und umfassender Dokumentation ab. Die Zusammenarbeit mit einem Zulieferer, der über ein robustes QMS verfügt, z. B. ein nach ISO 13485 zertifiziertes, vereinfacht diesen Prozess und verwandelt die Einhaltung der Vorschriften von einer Herausforderung in einen Wettbewerbsvorteil für Ihr Medizinprodukt.

Fallstudien: Erfolgreiche medizinische CNC-Bearbeitungsanwendungen.

Haben Sie sich jemals gefragt, wie ein kompliziertes chirurgisches Werkzeug mit makelloser Präzision vom Computerbildschirm zur Hand des Chirurgen gelangt? Diese Reise ist voller komplexer Herausforderungen, bei denen ein einziger Mikrometer den Unterschied ausmachen kann.

Zu den erfolgreichen medizinischen CNC-Bearbeitungsanwendungen gehören biokompatible orthopädische Titanimplantate mit komplexen Oberflächen, hochpräzise chirurgische Instrumente aus Edelstahl und komplizierte Komponenten für Diagnosegeräte. Diese Projekte meistern extreme Material- und Toleranzanforderungen, um lebensrettende, zuverlässige Ergebnisse für die Patientenversorgung zu liefern.

In der Welt der Herstellung medizinischer Geräte kommt man mit der Theorie nicht sehr weit. Bei realen Anwendungen werden die Fähigkeiten, die Technologie und die Prozesskontrolle auf die Probe gestellt. In unseren Projekten bei PTSMAKE haben wir aus erster Hand erfahren, wie die CNC-Bearbeitung brillante technische Konzepte in funktionelle, lebensrettende Produkte verwandelt. Lassen Sie uns ein paar Beispiele erkunden.

Fallstudie 1: Hochpräzise chirurgische Pinzetten

Ein Kunde kam mit einem Entwurf für eine neue Art von laparoskopischen Zangen zu uns. Der Erfolg des Geräts hing davon ab, dass ein perfektes Gleichgewicht zwischen Schärfe, Haltbarkeit und Ergonomie erreicht wurde.

Die Herausforderung

Die wichtigsten Herausforderungen waren dreierlei. Erstens war das Material rostfreier Stahl 17-4 PH, der für seine Festigkeit, aber auch für seine schwierige Bearbeitung bekannt ist. Zweitens benötigten die Spitzen eine messerscharfe Kante mit einer Toleranz von nur ±0,005 mm, um ein sauberes Greifen des Gewebes ohne Einreißen zu gewährleisten. Drittens musste die gesamte Charge absolut gleichmäßig sein; jede Abweichung könnte die Leistung des Chirurgen beeinträchtigen.

Unsere Lösung

Wir haben dies durch 5-Achsen-CNC-Fräsen erreicht. Dadurch konnten wir die komplexen Kurven der Pinzettengriffe und -spitzen in einer einzigen Aufspannung bearbeiten, was für die Minimierung von Toleranzüberlagerungen entscheidend ist. Wir verwendeten spezielle Mikrofräser und entwickelten kundenspezifische Werkzeugwege, um die scharfen, gratfreien Kanten zu erzeugen. Nach der Bearbeitung wurde jedes Teil einem Passivierungsprozess unterzogen, um seine Korrosionsbeständigkeit zu maximieren - ein nicht verhandelbarer Schritt für wiederverwendbare chirurgische Werkzeuge.

Fallstudie 2: Maßgefertigte Hüftimplantate aus Titan

Ein weiteres bedeutendes Projekt war die Herstellung maßgeschneiderter Hüftschäfte aus Titan für ein medizinisches Start-up-Unternehmen. Dabei handelte es sich nicht um Standardteile von der Stange, sondern sie wurden auf der Grundlage von MRT-Daten auf die individuelle Anatomie des Patienten zugeschnitten.

Die Herausforderung

Die Bearbeitung von Titan (Ti-6Al-4V) ist schwierig. Es erzeugt immense Hitze und verschleißt die Werkzeuge schnell. Die größte Herausforderung bestand jedoch darin, eine spezielle, aufgeraute Oberflächenstruktur auf Teilen des Implantats zu erzeugen. Diese Textur war entscheidend für die Förderung Osseointegration8Das ist der Prozess, bei dem der Knochen des Patienten auf natürliche Weise mit dem Implantat verwächst und verschmilzt. Biokompatibilität und vollständige Rückverfolgbarkeit für jedes einzelne Teil waren natürlich von größter Bedeutung.

Unser Ansatz

Wir haben die Herausforderung des Materials mit Hochdruck-Kühlmittelsystemen und Schneidwerkzeugen mit speziellen Beschichtungen für Titan gemeistert. Zur Erzeugung der Oberflächenstruktur setzten wir fortschrittliche CNC-Frässtrategien ein, die den Weg des Werkzeugs präzise steuern, um eine gleichmäßige, poröse Oberfläche zu erzeugen. Dadurch entfiel die Notwendigkeit von sekundären Beschichtungsprozessen, die manchmal versagen können. Jedes Implantat wurde mit einer eindeutigen Seriennummer lasergraviert und von einem vollständigen Dokumentationspaket begleitet, das von der Zertifizierung des Rohmaterials bis zu den abschließenden Prüfberichten reicht.

| Projektkomponente | Zentrale Herausforderung | Implementierte CNC-Lösung |

|---|---|---|

| Chirurgische Pinzette Spitze | Schärfe erreichen und erhalten | 5-Achsen-Fräsen mit benutzerdefinierten Mikro-Werkzeugen |

| Pinzettengriff | Ergonomischer Griff und Gleichgewicht | Einseitige Bearbeitung zur Vermeidung von Fehlern |

| Hüftimplantat-Schaft | Bearbeitung von zähem Titan | Spezialisierte Kühlmittel und Schnittgeschwindigkeiten |

| Implantat-Oberfläche | Förderung des Knochenwachstums | CNC-texturierte Oberfläche für bessere Integration |

Die Anwendungen für die medizinische CNC-Bearbeitung gehen weit über Implantate und chirurgische Werkzeuge hinaus. Diagnosegeräte und tragbare Geräte sind ein weiterer Bereich, in dem Präzision entscheidend für Leistung und Zuverlässigkeit ist. Hier bestehen die Herausforderungen oft in unterschiedlichen Materialien und einer Reihe von besonderen funktionalen Anforderungen.

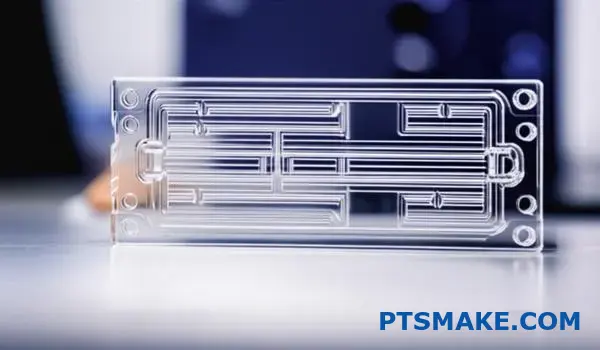

Fallstudie 3: Mikrofluidische Verteiler für Diagnostik-Analysegeräte

Wir haben mit einem Unternehmen zusammengearbeitet, das ein Blutanalysegerät der nächsten Generation entwickelt. Das Herzstück des Geräts war ein mikrofluidischer Verteiler, ein durchsichtiger Kunststoffblock mit unglaublich kleinen Kanälen, die Flüssigkeitsproben an Sensoren vorbeiführen.

Die Herausforderung

Das Material war Polycarbonat. Die größte Schwierigkeit bestand darin, die winzigen, komplizierten Kanäle - einige sind weniger als 0,2 mm breit - zu bearbeiten, ohne Spannungsrisse oder Grate zu verursachen. Eine weitere kritische Anforderung war die optische Klarheit der an die Kanäle angrenzenden Oberflächen, da das Gerät Laser zur Analyse der Proben verwendet. Jegliche Trübung oder Werkzeugspuren würden die Messwerte verfälschen. Schließlich war es wichtig, jegliche Verunreinigung während der Produktion zu vermeiden.

Unsere Lösung

Hochgeschwindigkeitsbearbeitung war hier der Schlüssel. Wir verwendeten extrem scharfe Spezialfräser mit sehr hohen Drehzahlen, um die Schnittkräfte und die Wärmeentwicklung zu minimieren und so Materialspannungen zu vermeiden. Nach der Bearbeitung der Kanäle verwendeten wir eine sorgfältig kontrollierte Dampfpoliertechnik, um die optische Klarheit der kritischen Oberflächen wiederherzustellen, ohne die Geometrie der Mikrokanäle zu verändern. Der gesamte Herstellungsprozess, von der Bearbeitung bis zur Verpackung, wurde in einer sauberen, kontrollierten Umgebung durchgeführt, um jegliches Risiko einer Verunreinigung durch Partikel auszuschließen.

Fallstudie 4: Robuste Gehäuse für tragbare Ultraschallgeräte

Ein Kunde benötigte ein Gehäuse für einen neuen tragbaren Ultraschallscanner. Das Gerät musste leicht sein, damit die Ärzte es den ganzen Tag über tragen können, und gleichzeitig robust genug, um versehentliche Stürze und häufige Reinigung mit scharfen Desinfektionsmitteln zu überstehen.

Die Herausforderung

Das Design erforderte dünne Wände und komplexe innere Merkmale, um die empfindliche Elektronik und einen Touchscreen zu montieren. Das Material war eine für medizinische Zwecke geeignete Aluminiumlegierung. Die Herausforderung bestand darin, die dünnen Wände so zu bearbeiten, dass sie sich nicht verziehen oder verzerren, und gleichzeitig sicherzustellen, dass alle internen Befestigungspunkte mit äußerster Genauigkeit positioniert wurden. Das Gehäuse musste außerdem perfekt abdichten, um die inneren Komponenten vor Flüssigkeiten zu schützen.

Unser Ansatz

Bevor das Metall geschnitten wurde, führten wir gemeinsam mit dem Kunden eine DFM-Analyse (Design for Manufacturability) durch, um die internen Rippenstrukturen für maximale Festigkeit bei minimalem Materialeinsatz zu optimieren. Anschließend haben wir mit einer 5-Achsen-CNC-Maschine alle inneren Merkmale in einem Arbeitsgang hergestellt. Dadurch wurde eine perfekte Ausrichtung zwischen den beiden Gehäusehälften gewährleistet. Außerdem haben wir eine präzise Nut für eine kundenspezifische Dichtung gefräst, die eine wasserdichte Abdichtung garantiert, die die IP67-Schutzprüfungen des Kunden bestanden hat.

| Projektkomponente | Zentrale Herausforderung | Implementierte CNC-Lösung |

|---|---|---|

| Mikrofluidischer Verteiler | Winzige, präzise Flüssigkeitskanäle | Hochgeschwindigkeitsbearbeitung mit Micro-Tooling |

| Oberfläche des Verteilers | Optische Klarheit für Sensoren | Spezialisierte Dampfpoliertechniken |

| Ultraschall-Gehäuse | Leicht und doch stark | DFM-optimierte Werkzeugwege für dünne Wände |

| Gehäuse Innen | Abdichtung und Komponentenmontage | Bearbeitung in einer Aufspannung für perfekte Ausrichtung |

Diese Fallstudien zeigen, dass erfolgreiche CNC-Bearbeitung in der Medizintechnik weit mehr als nur Fertigung ist. Von Titanimplantaten, die das Knochenwachstum fördern, bis hin zu optisch klaren Diagnoseteilen und langlebigen Gerätegehäusen - jedes Projekt erfordert eine einzigartige Lösung. Echter Erfolg hängt von der Verbindung fortschrittlicher Technologie mit fundiertem Materialwissen und einem strengen Qualitätssicherungsrahmen ab. Diese Kombination stellt sicher, dass jedes Bauteil dort perfekt funktioniert, wo es am wichtigsten ist - bei der Versorgung von Patienten und der Bereitstellung zuverlässiger diagnostischer Ergebnisse.

Nachhaltigkeit und Effizienz in der medizinischen CNC-Fertigung?

Haben Sie sich schon einmal gefragt, ob eine umweltfreundliche Produktion in der Medizintechnik Abstriche bei der Präzision oder höhere Kosten bedeutet? Das ist eine häufige Sorge, wenn es auf jeden Mikrometer ankommt und die Budgets knapp sind.

Nachhaltigkeit in der medizinischen CNC-Bearbeitung bedeutet nicht, Kompromisse einzugehen. Es geht um die Optimierung von Prozessen durch intelligente Materialverwendung, Abfallreduzierung und energieeffiziente Technologien, um sowohl die Umweltleistung als auch die Qualität wichtiger medizinischer Komponenten zu verbessern.

Die Verbesserung der Nachhaltigkeit in unserem Bereich beginnt mit der Betrachtung von zwei Kernbereichen: den von uns verwendeten Materialien und dem von uns erzeugten Abfall. Es geht nicht nur darum, umweltbewusst zu sein, sondern auch darum, intelligenter und effizienter zu sein, was sich direkt auf das Endergebnis und die Produktqualität auswirkt.

Beherrschung der Materialeffizienz

Das nachhaltigste Material ist das, das man nicht verschwendet. In der Welt der Herstellung medizinischer Geräte, wo Materialien wie Titan und PEEK teuer sind, zählt jedes eingesparte Gramm.

Near-Net-Shape-Herstellung

Eine der effektivsten Strategien, die wir bei PTSMAKE in der Vergangenheit angewandt haben, besteht darin, mit einem Werkstück zu beginnen, das bereits nahe an der endgültigen Form des Teils ist. Dies wird als endkonturnahe Fertigung bezeichnet. Anstatt mit einem großen Metallblock zu beginnen und diesen 80% abzutragen, können wir einen geschmiedeten Rohling oder einen Vorformling aus Metall-Spritzguss (MIM) verwenden. Auf diese Weise werden die Bearbeitungszeit, der Werkzeugverschleiß und die Menge an Material, die zu Ausschuss wird, drastisch reduziert. Das erste Stück mag zwar mehr kosten, aber die Gesamteinsparungen bei der Bearbeitungszeit und dem Materialabfall machen es oft zur wirtschaftlicheren Wahl für Teile mit hohen Stückzahlen.

Intelligentes Schrott-Management

Unabhängig davon, wie effizient das Verfahren ist, wird immer Metallschrott anfallen. Der Schlüssel liegt in der effektiven Bewirtschaftung des Schrotts. Richtiges Management der Späne9 produziert wird, ist entscheidend. Wir achten auf eine sorgfältige Trennung der verschiedenen Materialien. Werden beispielsweise Titanspäne mit Edelstahlspänen vermischt, kann die gesamte Charge für das Recycling wertlos werden. Indem wir die Materialien getrennt halten, können wir sie zu einem viel höheren Wert recyceln und Abfall in einen Ertragsstrom verwandeln, statt in Entsorgungskosten.

| Merkmal | Hochwasser-Kühlmittel (traditionell) | Minimalmengenschmierung (MMS) |

|---|---|---|

| Kühlmittelmenge | Hoch | Sehr niedrig (Nebel/Aerosol) |

| Abfallentsorgung | Kostspielig und reguliert | Minimale / Fast-Trocken-Bearbeitung |

| Sauberkeit der Werkstücke | Erfordert Nachreinigung | Oft Reiniger |

| Gesundheit des Betreibers | Mögliche Probleme mit der Haut/Atemwege | Verbesserte Luftqualität |

Diese disziplinierte Herangehensweise an den Materialverbrauch und die Verschwendung ist grundlegend für einen schlanken und nachhaltigen Betrieb der medizinischen CNC-Bearbeitung.

Neben dem Material- und Materialabfall ist der Energieverbrauch ein wichtiger Faktor für den ökologischen Fußabdruck jeder Produktionsanlage. Moderne Technologie bietet leistungsstarke Werkzeuge, um diese Auswirkungen zu verringern und gleichzeitig die Präzision und Gesamteffizienz zu steigern. Es geht darum, intelligenter zu arbeiten, nicht nur härter.

Optimierung des Energieverbrauchs

CNC-Maschinen sind Stromfresser, insbesondere ältere Modelle. Ein wichtiger Teil des Aufbaus eines nachhaltigen Betriebs besteht darin, diesen Energieverbrauch direkt anzugehen.

Moderne, energieeffiziente Maschinen

Der Unterschied im Energieverbrauch zwischen einer 15 Jahre alten Maschine und einer modernen Maschine ist beträchtlich. Neuere CNC-Maschinen wurden im Hinblick auf Effizienz entwickelt. Sie verfügen über direkt angetriebene Spindeln, die weniger Energie verbrauchen, über Servomotoren, die nur dann Strom verbrauchen, wenn sie sich bewegen, und über intelligente Ruhemodi, die nicht benötigte Komponenten während der Stillstandszeiten abschalten. Die Anfangsinvestition ist zwar höher, aber unsere Analyse zeigt, dass sich die geringeren täglichen Betriebskosten über die Lebensdauer der Maschine deutlich auszahlen, insbesondere in einer Hochproduktionsumgebung.

Die Rolle der Spitzentechnologie

Software und Automatisierung sind ein entscheidender Faktor für Nachhaltigkeit und Präzision in der medizinischen CNC-Bearbeitung. Sie ermöglichen es uns, jeden Aspekt des Fertigungsprozesses zu optimieren, bevor er überhaupt beginnt.

CAM-Software und Simulation

Moderne Software für die computergestützte Fertigung (CAM) ist von entscheidender Bedeutung. Sie ermöglicht es uns, hocheffiziente Werkzeugwege zu erstellen, die noch vor einem Jahrzehnt unmöglich waren. Bei Techniken wie dem trochoidalen Fräsen wird zum Beispiel ein konstanter, leichter Eingriff in das Material verwendet. Dieser Ansatz reduziert die Belastung des Schneidwerkzeugs und der Maschinenspindel, was den Energieverbrauch senkt und die Lebensdauer der Werkzeuge verlängert. Bevor wir ein Metall schneiden, führen wir umfangreiche Simulationen durch. Diese virtuelle Prozessüberprüfung hilft uns, potenzielle Kollisionen zu erkennen, die Werkzeugwege zu optimieren und sicherzustellen, dass das Teil den Spezifikationen entspricht, wodurch die Material- und Energieverschwendung vermieden wird, die durch die Produktion eines verschrotteten ersten Artikels entsteht.

| Werkzeugweg-Typ | Verlobung | Werkzeugverschleiß | Bearbeitungszeit | Energieeinsatz |

|---|---|---|---|---|

| Traditionell (Offset) | Inkonsistent | Hoch | Länger | Höher |

| Optimiert (Trochoidal) | Konsistent und niedrig | Unter | Kürzere | Unter |

Durch die Integration dieser Technologien verringern wir nicht nur unsere Umweltbelastung, sondern verbessern auch die von der Medizinbranche geforderte Zuverlässigkeit und Präzision.

Nachhaltigkeit in der medizinischen CNC-Bearbeitung ist ein praktisches Ziel, das durch eine vielschichtige Strategie erreicht wird. Indem wir uns auf die Materialeffizienz mit endkonturnaher Fertigung und intelligentem Ausschussmanagement konzentrieren, reduzieren wir den Abfall an der Quelle. Gleichzeitig können wir durch den Einsatz fortschrittlicher CAM-Software, energieeffizienter Maschinen und Simulationstechnologie den Energieverbrauch senken und gleichzeitig die Präzision verbessern. Dieser integrierte Ansatz beweist, dass Umweltverantwortung und Hochleistungsfertigung Hand in Hand gehen können und sollten, um bessere Produkte auf effizientere Weise zu liefern.

CNC-Bearbeitung für die Medizintechnik der nächsten Generation mit PTSMAKE

Sind Sie bereit, in der medizinischen CNC-Bearbeitung die Nase vorn zu haben? PTSMAKE ist Ihr Partner für Präzision, Zuverlässigkeit und Schnelligkeit - ganz gleich, ob Sie kundenspezifische Implantate, komplexe Prototypen oder eine Großserienfertigung benötigen. Kontaktieren Sie uns noch heute für ein schnelles Angebot und erleben Sie Weltklasse-Qualität vom Prototyp bis zur Produktion!

Verstehen Sie die komplexen Maschinenbewegungen, die die Herstellung komplizierter medizinischer Geometrien ermöglichen. ↩

Erfahren Sie, wie dieses zentrale technische Konzept eine selbstkorrigierende Präzision in automatisierten Systemen ermöglicht. ↩

Verstehen Sie, wie sich Implantatmaterialien mit dem Knochen verbinden - ein entscheidender Faktor für den langfristigen Erfolg des Geräts. Klicken Sie, um mehr zu erfahren. ↩

Verstehen Sie den biologischen Prozess, der Titanimplantate so wirkungsvoll macht, und wie man ihn bei der Planung berücksichtigt. ↩

Erfahren Sie, wie diese datengesteuerte Strategie Maschinenstillstände verhindern und unerwartete Wartungskosten reduzieren kann. ↩

Erfahren Sie, wie maßgeschneiderte chirurgische Führungen und Werkzeuge die Genauigkeit des Verfahrens verbessern und die Operationszeit verkürzen. ↩

In unserem ausführlichen Leitfaden erfahren Sie mehr über die Materialeigenschaften und wie sie sich auf die Sicherheit und Leistung von Geräten auswirken. ↩

Erfahren Sie mehr darüber, wie die Oberflächentextur den biologischen Prozess der Knochen-Implantat-Fusion beeinflusst. ↩

Verstehen Sie die Eigenschaften von Spänen und ihre entscheidende Rolle bei der Bewertung der Effizienz des Bearbeitungsprozesses und des Recyclingwerts. ↩