Haben Sie mit Presspassungsfehlern in Ihren kritischen Baugruppen zu kämpfen? Sie sind nicht allein. Jeden Tag sehen sich Ingenieure mit verrutschten Wellen, gerissenen Naben und ausgefallenen Verbindungen konfrontiert, die durch eine ordnungsgemäße Presspassungskonstruktion hätten verhindert werden können.

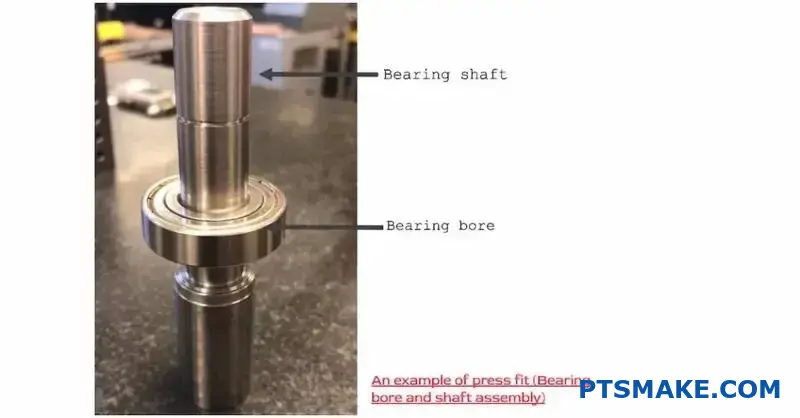

Presspassung ist ein mechanisches Befestigungsverfahren, bei dem Teile durch Einpressen eines leicht überdimensionierten Bauteils in ein unterdimensioniertes Gegenstück verbunden werden, wodurch ein radialer Druck entsteht, der durch Reibung an der Schnittstelle eine Haltekraft erzeugt.

Damit Presspassungen richtig funktionieren, muss man die komplexe Beziehung zwischen Materialeigenschaften, thermischen Auswirkungen und Spannungsverteilung verstehen. Die Details, die ich im Folgenden erläutern werde, werden Ihnen helfen, zuverlässige Presspassungen zu entwerfen, die unter realen Betriebsbedingungen funktionieren.

Wie unterscheidet sich die effektive Interferenz von der nominalen Interferenz?

Beim Entwurf einer Presspassung ist das, was Sie auf Ihrem Bildschirm sehen, nicht das, was Sie bekommen. Wir nennen den Konstruktionswert "Nennübermaß". Es ist die reine, berechnete Differenz der Abmessungen.

Was jedoch wirklich zählt, ist das "effektive Übermaß". Dies ist das tatsächliche Übermaß nach der Montage.

Die Kluft zwischen Theorie und Realität

Der entscheidende Unterschied liegt in der Oberflächenrauheit. Keine Oberfläche ist vollkommen glatt. Sie hat mikroskopisch kleine Erhebungen und Vertiefungen.

Verstehen der Begriffe

Wenn Teile zusammengedrückt werden, komprimieren sich diese winzigen Spitzen. Dadurch wird die Gesamtüberlagerung reduziert. Das Ausmaß der Reduzierung hängt vom Material und der Oberflächengüte.

| Störungsart | Definition | Basis |

|---|---|---|

| Nominell | Der theoretische Wert aus Zeichnungen. | Ideale, glatte Oberflächen. |

| Wirksam | Der tatsächliche Wert nach der Montage. | Raue Oberflächen in der realen Welt. |

Dies ist ein wichtiger erster Schritt von der Theorie zur Praxis.

Tiefer in die Oberflächentextur eintauchen

Stellen Sie sich zwei Oberflächen unter einem Mikroskop vor. Sie sehen aus wie Bergketten. Wenn Sie sie zusammendrücken, werden die Spitzen dieser Berge, oder Unebenheiten1sind die ersten Anlaufstellen.

Diese Spitzen tragen die Anfangslast und verformen sich. Sie werden entweder flacher oder brechen ab. Dieser "Verlust" an Höhe wird direkt von Ihrem Nennübermaß abgezogen.

Die Rolle der Oberflächenbeschaffenheit

Eine rauere Oberfläche hat höhere Spitzen. Das bedeutet, dass bei der Montage mehr Material zusammengedrückt wird. Folglich verlieren Sie mehr von der beabsichtigten Überlagerung.

Bei unserer Arbeit bei PTSMAKE erleben wir dies ständig. Eine fein geschliffene Welle und eine gehonte Bohrung haben ein viel höheres effektives Übermaß als zwei grob gedrehte Teile, selbst bei gleichen Nennmaßen. Die endgültige Überlagerungspassung Druck ist direkt mit diesem Effektivwert verknüpft.

Quantifizierung des Verlusts

Ausgehend von den Daten unserer früheren Projekte kann der Verlust erheblich sein. Hier ist eine allgemeine Idee:

| Oberflächenbehandlung | Typischer Interferenzverlust |

|---|---|

| Grob gedreht | Kann über 50% der Spitzenhöhe sein. |

| Boden | In der Regel 20-30% der Peakhöhe. |

| Gehont/geläppt | Kann weniger als 10% der Peakhöhe betragen. |

Die Kontrolle der Oberflächenbeschaffenheit ist nicht nur für das Aussehen wichtig, sondern auch für das Erreichen der richtigen Presspassungsfestigkeit und Leistung.

Das nominale Übermaß ist die ideale Berechnung des Konstrukteurs. Das effektive Übermaß ist die praktische Realität, nachdem die Oberflächenspitzen bei der Montage zusammengedrückt wurden. Dieser entscheidende Unterschied, der durch die Oberflächenrauhigkeit bestimmt wird, entscheidet über die Festigkeit und Zuverlässigkeit der endgültigen Passung.

Welche Materialeigenschaften haben den größten Einfluss auf die Druckberechnung?

Bei der Berechnung des Presssitzdrucks sind zwei Materialeigenschaften besonders wichtig. Dies sind der Elastizitätsmodul und die Poissonzahl. Sie sind die wichtigsten Eingaben für jede genaue Berechnung.

Sie zu verstehen ist entscheidend für den Erfolg. Der Elastizitätsmodul misst die Steifigkeit. Das Poisson-Verhältnis beschreibt, wie sich ein Material verformt. Beide wirken sich direkt auf den Enddruck aus.

| Eigentum | Primäre Rolle |

|---|---|

| Elastizitätsmodul | Misst die Steifigkeit des Materials |

| Querkontraktionszahl | Beschreibt die Form der Verformung |

Wenn Sie dies richtig machen, passen Ihre Teile perfekt. Es verhindert den Ausfall von Komponenten.

Die Rolle des Elastizitätsmoduls (E)

Der Youngsche Modul oder Elastizitätsmodul ist einfach. Er gibt an, wie stark sich ein Material unter Belastung dehnt oder staucht. Man kann ihn als Maß für die Steifigkeit betrachten. Ein höherer Modulus bedeutet ein steiferes Material.

Bei Presspassungen ist dies von entscheidender Bedeutung. Ein steifer Werkstoff wie Stahl (hohes E) erzeugt bei gleichem Übermaß an Druck einen viel höheren Druck als ein flexibler Werkstoff wie Aluminium (niedrigeres E).

Bei früheren Projekten bei PTSMAKE haben wir dies direkt erlebt. Unangepasste Moduli zwischen einer Welle und einer Nabe können zu unerwarteten Spannungskonzentrationen führen. Das ist etwas, das wir in der Entwurfsphase immer berücksichtigen.

Verständnis der Poisson-Zahl (ν)

Die Poisson-Zahl ist etwas weniger intuitiv. Wenn man ein Objekt zusammendrückt, neigt es dazu, sich zu den Seiten hin auszuwölben. Dieses Verhältnis quantifiziert diesen Effekt. Es ist das Verhältnis von Querdehnung zu Axialdehnung.

Dies ist von Bedeutung, da sich beim Einpressen einer Welle in eine Nabe beide Teile nicht nur radial, sondern auch entlang ihrer Länge leicht verformen. Diese sekundäre Verformung wirkt sich auf die Kontaktfläche und die gesamte Druckverteilung aus. Wird sie nicht berücksichtigt, kann dies zu ungenauen Druckberechnungen führen, insbesondere bei Materialien, die sich stark verformen. Das Material wird beansprucht biaxiale Spannung2 was diese Eigenschaft so wichtig macht.

| Immobilienwert | Auswirkung auf den Druck |

|---|---|

| Hoher Young's Modulus | Höherer Druck für die gleiche Passform |

| Niedriger Elastizitätsmodul | Geringerer Druck bei gleicher Passform |

| Hohe Querkontraktionszahl | Stärkere seitliche Ausbeulung, wirkt sich auf die Belastung aus |

Der Elastizitätsmodul gibt die Steifigkeit des Materials an, während die Poissonzahl sein Verformungsverhalten beschreibt. Beide sind für die genaue Berechnung des Presssitzdrucks und die Gewährleistung der strukturellen Integrität einer Baugruppe von wesentlicher Bedeutung. Die richtige Materialauswahl ist entscheidend.

Wie verändert eine Hohlwelle die Druckberechnung?

Wenn Sie von einer Vollwelle zu einer Hohlwelle wechseln, entfernen Sie nicht nur Material. Sie ändern grundlegend, wie sich das Teil unter Last verhält. Dies ist ein entscheidendes Detail bei der Konstruktion.

Die Spannungsverteilung wird komplexer. Es handelt sich nicht mehr um einen einfachen Gradienten von der Mitte nach außen.

Grundlagen zu Voll- und Hohlwellen

A Hauptvorteil einer Hohlwelle ist ihr besseres Verhältnis von Festigkeit zu Gewicht. Das Material im Kern einer Vollwelle trägt nur wenig zur Gesamtsteifigkeit bei, erhöht aber das Gewicht erheblich.

Hier ist ein schneller Vergleich:

| Merkmal | Vollwelle | Hohlwelle |

|---|---|---|

| Gewicht | Schwerer | Feuerzeug |

| Materialkosten | Höher | Unter |

| Steifigkeit/Gewicht | Unter | Höher |

| Stress Calc. | Einfacher | Komplexer |

Durch das Entfernen des Kerns ändert sich das interne Kraftmanagement. Dies wirkt sich direkt auf die Berechnung des Presssitzdrucks aus.

Für jeden Ingenieur ist es wichtig, das "Warum" zu verstehen. Es geht nicht nur darum, eine andere Formel zu verwenden. Es geht darum, die Veränderung der mechanischen Prinzipien zu erkennen. Eine Hohlwelle verhält sich eher wie ein dickwandiger Zylinder, was alles verändert.

Die entscheidende Rolle des inneren Durchmessers

Der Innendurchmesser führt eine neue Fläche, eine neue Randbedingung ein. Bei einer Vollwelle ist der Mittelpunkt ein spannungsfreier Punkt. Aber bei einer Hohlwelle kann die Innenwand nun Spannungen aufnehmen.

Diese Änderung führt zu erheblichen Umfangsspannung3 an der Innenfläche, was bei einer Vollwelle nicht der Fall ist. Diese Umfangsspannung ist eine direkte Folge des Drucks, der durch die Presspassung entsteht.

Daher müssen die maßgeblichen Gleichungen diese neue Variable berücksichtigen. Wir bei PTSMAKE haben dies bei früheren Projekten gesehen. Wenn wir Kunden bei der Optimierung von Konstruktionen helfen, erfordert der Wechsel zu einer Hohlwelle eine vollständige Neuberechnung, um die Integrität der Baugruppe zu gewährleisten. Der Innendurchmesser bestimmt, wie stark sich die Welle verformt.

Variablen in Druckgleichungen

Schauen wir uns die Variablen an, die für jeden Typ benötigt werden.

| Welle Typ | Geometrische Schlüsselvariablen |

|---|---|

| Vollwelle | Äußerer Durchmesser |

| Hohlwelle | Außendurchmesser, Innendurchmesser |

Wie Sie sehen, macht die Hinzufügung des Innendurchmessers die Berechnung für eine Hohlwelle von Natur aus detaillierter. Eine Nichtberücksichtigung führt zu ungenauen Vorhersagen über die Festigkeit der Baugruppe und mögliches Versagen. Sie verändert die Steifigkeit und die Druckverteilung völlig.

Hohlwellen verändern die Spannungsverteilung und Steifigkeit durch die Einführung eines Innendurchmessers. Diese neue Variable ist für eine genaue Presspassungsberechnung unerlässlich, da sie eine neue tragende Fläche schafft und das gesamte mechanische Verhalten des Teils verändert.

Material-Streckgrenze: Die ultimative Grenze

Die kritischste Grenze ist die Streckgrenze des Materials. Dies ist die absolute Obergrenze für Störungen.

Das Überschreiten dieses Punktes ist eine Linie, die Sie nicht überschreiten können. Das Bauteil wird sich dauerhaft verformen. Es wird nicht in seine ursprüngliche Form zurückkehren.

Diese Verformung wird durch Spannung verursacht. Sie baut sich auf aus dem Überlagerungspassung Druck. Wenn die Spannung die Materialgrenze überschreitet, versagt das Teil.

Es ist wichtig, diesen Unterschied zu verstehen.

| Staat | Beschreibung | Ergebnis |

|---|---|---|

| Elastisch | Material dehnt sich aus, kehrt aber zurück | Keine dauerhafte Veränderung |

| Kunststoff | Material verformt sich dauerhaft | Teil ist kompromittiert |

Ringspannung und plastische Verformung

Wenn Sie eine Welle in eine Nabe pressen, erzeugen Sie Spannungen. Am wichtigsten ist die Ringspannung. Stellen Sie sich das als Druck vor, der auf die Nabe nach außen drückt. Es ist wie die Spannung in einem Fassreifen.

Mit zunehmender Überlastung steigt diese Eigenspannung an. Das Material der Nabe wird gedehnt. Dies schafft einen Zustand von biaxiale Spannung4 innerhalb des Nabenmaterials.

Ab einem bestimmten Punkt erreicht die Spannung die Streckgrenze des Materials. Dies ist die Elastizitätsgrenze. Wird sie überschritten, kommt es zu einer plastischen Verformung. Die innere Struktur des Materials verändert sich dauerhaft.

Das Bauteil ist nun beschädigt. Die vorgesehene Klemmkraft ist verloren. Die Integrität der Verbindung ist beeinträchtigt, was häufig zu einem vorzeitigen Ausfall führt.

Bei unserer Arbeit bei PTSMAKE ist die Auswahl des richtigen Materials der erste Schritt, um dies zu verhindern. Wir analysieren immer die Streckgrenze in Bezug auf das erforderliche Übermaß.

Hier ein Blick auf einige gängige Materialien.

| Material | Typische Streckgrenze (MPa) |

|---|---|

| Aluminium 6061-T6 | 276 |

| Baustahl | 250 |

| Rostfreier Stahl 304 | 215 |

| Titan (Ti-6Al-4V) | 830 |

Anhand dieser Daten können wir eine sichere maximale Interferenz für jeden Entwurf festlegen.

Das maximal zulässige Übermaß ist an die Streckgrenze des Werkstoffs gebunden. Ein Überschreiten dieser Grenze führt zu Spannungen, die eine dauerhafte plastische Verformung verursachen. Dies beeinträchtigt die Integrität und Funktion des Bauteils und führt zu einem Versagen der Baugruppe.

Wie wirken sich die verschiedenen Montagemethoden auf den endgültigen Spannungszustand aus?

Die Wahl der richtigen Presspassungsmethode ist entscheidend. Die verwendete Technik beeinflusst direkt den endgültigen Spannungszustand Ihrer Baugruppe. Wir werden drei Hauptmethoden untersuchen.

Diese sind Presspassung, Schrumpfpassung und Dehnungspassung. Jedes dieser Verfahren nutzt ein anderes Prinzip, um die Passung zu erreichen. Diese Wahl wirkt sich auf alles aus, von der Integrität der Komponenten bis hin zur Leistung. Es ist wichtig, die damit verbundenen Kompromisse zu verstehen.

Hier ist ein kurzer Überblick:

| Methode | Grundsatz | Primäre Kraft |

|---|---|---|

| Presspassung | Mechanische Kraft | Komprimierung |

| Schrumpffitting | Thermische Kontraktion (Nabe) | Thermische |

| Dehnungsfitting | Thermische Ausdehnung (Welle) | Thermische |

Dieser Vergleich bildet die Grundlage für eine genauere Betrachtung.

Ein genauerer Blick auf die Montagetechniken

Jedes Montageverfahren führt auf einzigartige Weise zu Spannungen. Der endgültige Zustand hängt ganz von dem von Ihnen gewählten Verfahren ab. Schauen wir uns die Einzelheiten an.

Einpressen: Die Methode der rohen Gewalt

Bei der Presspassung werden zwei Teile mit mechanischer Kraft zusammengedrückt. Das ist direkt, kann aber für die Bauteile sehr hart sein. Diese Methode birgt ein hohes Risiko von Riefen und Furchen, da die Oberflächen unter enormem Druck gleiten.

Der Prozess erzeugt erhebliche lokale Spannungen an der Eintrittsstelle. Es kann auch dazu führen, dass einige elastisch-plastische Verformung5Dies könnte die Integrität der Oberfläche und die endgültige Haltekraft beeinträchtigen.

Thermische Methoden: Ein sanfterer Ansatz

Schrumpf- und Dehnungsfittings nutzen die Temperatur zu ihrem Vorteil. Sie bieten einen viel saubereren Montageprozess mit minimalem Risiko einer Oberflächenbeschädigung.

Bei der Schrumpfmontage wird der äußere Teil erhitzt. Beim Dehnungsfitting kühlen Sie den inneren Teil. Beides schafft eine gleichmäßigere Presspassungsdruck und Spannungsverteilung im Vergleich zum Einpressen. Allerdings können die thermischen Verfahren die Materialeigenschaften verändern, wenn sie nicht sorgfältig kontrolliert werden.

Bei PTSMAKE helfen wir unseren Kunden, die beste Methode zu wählen. Wir analysieren Materialien, Toleranzen und Anwendungsbelastungen, um die richtige Balance für die Produktion zu finden.

| Methode | Scoring/Galling Risiko | Eigenspannungsprofil | Zentrale Herausforderung |

|---|---|---|---|

| Presspassung | Hoch | Lokalisiert, hoch bei Eintritt | Schadensbegrenzung an der Oberfläche |

| Schrumpffitting | Niedrig | Gleichförmig, thermisch induziert | Änderungen der Materialeigenschaften |

| Dehnungsfitting | Niedrig | Gleichförmig, thermisch induziert | Prozesskomplexität/Kosten |

Jede Methode - Press-, Schrumpf- und Dehnungsmontage - bietet ein unterschiedliches Verhältnis von Risiken und Vorteilen. Die Presspassung ist mechanisch und birgt das Risiko einer Oberflächenbeschädigung, während thermische Verfahren sauberere Passungen ermöglichen, aber andere Materialaspekte einbeziehen. Die beste Wahl hängt von Ihren spezifischen Konstruktionsanforderungen ab.

Was sind die häufigsten Fehlerarten bei Pressverbindungen?

Interferenzsitze sind robust, aber nicht unbesiegbar. Um zuverlässige Konstruktionen zu erstellen, ist es wichtig, ihre potenziellen Fehlerpunkte zu kennen. Wenn die Passung nicht perfekt ist, werden Probleme auftreten.

Die vier häufigsten Ausfälle sind unterschiedlich. Sie reichen vom einfachen Schlupf bis zum katastrophalen Platzen der Nabe. Jede Art hat eine eindeutige Ursache, die in der Regel mit Druck oder Bewegung zusammenhängt.

Lassen Sie uns diese Hauptfehlerarten kurz erläutern.

| Fehlermodus | Hauptursache |

|---|---|

| Schlupf | Unzureichender Druck |

| Nabe Nachgiebigkeit | Übermäßiger Druck |

| Fretting-Korrosion | Mikro-Bewegung |

| Ermüdungsversagen | Stress-Konzentration |

Diese zu kennen, ist der erste Schritt zur Prävention.

Lassen Sie uns diese Fehlermöglichkeiten genauer untersuchen. Der Erfolg hängt oft vom richtigen Gleichgewicht ab. Zu viel oder zu wenig Kraft ist das Kernproblem.

Schlupf

Schlupf tritt auf, wenn die Klemmkraft zu gering ist. Die Welle beginnt sich zu drehen oder bewegt sich unter Betriebslast axial in der Nabe. Die Verbindung kann das erforderliche Drehmoment nicht mehr übertragen. Dies ist eine direkte Folge von unzureichender Presspassungsdruck.

Nachgiebigkeit und Bersten der Nabe

Dies ist das gegenteilige Szenario. Eine zu starke Überlagerung führt zu extremen Ringspannungen in der Nabe. Dies kann dazu führen, dass das Material nachgibt und sich dauerhaft verformt. Bei spröden Materialien kann dies zu einem vollständigen Bruch oder Bersten der Nabe während der Montage führen.

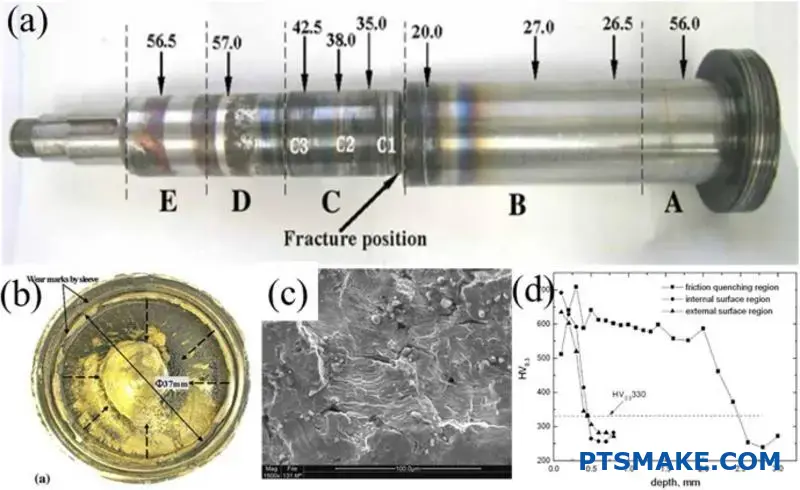

Fretting-Korrosion

Selbst bei einem festen Sitz können dynamische Belastungen winzige, sich wiederholende Bewegungen zwischen Welle und Nabe verursachen. Diese Mikrobewegungen reiben die Oberflächen aneinander und erzeugen Verschleißpartikel, die dann oxidieren. Dieser gesamte Prozess, genannt Passungsrost6Dadurch entstehen Oberflächenvertiefungen, die zu Ermüdungsrissen führen können.

Ermüdungsversagen

Durch zyklische Belastungen können sich Risse bilden und mit der Zeit wachsen, was zu Ermüdungsversagen führt. Diese Risse entstehen fast immer an Stellen mit hoher Spannungskonzentration. Die Kanten der Pressverbindung sind klassische Beispiele für solche hochbelasteten Bereiche.

Hier ein kurzer Überblick über die Bedingungen, die zum Scheitern führen.

| Fehlermodus | Stressbedingung | Lasttyp |

|---|---|---|

| Nabe Nachgiebigkeit | Hohe statische Belastung | Montage Last |

| Schlupf | Niedrige Spannkraft | Betriebliche Belastung |

| Fretting/Müdigkeit | Zyklischer Stress | Betriebliche Belastung |

Das Erkennen dieser Fehlerarten ist für Ingenieure entscheidend. Die wichtigste Erkenntnis ist, wie wichtig die Kontrolle des Presssitzdrucks ist. Er muss stark genug um Schlupf zu verhindern, aber nicht so hoch, dass die Nabe durch Ermüdung nachgibt oder ausfällt.

Wie wirkt sich die Betriebstemperatur auf eine Presspassung aus?

Die Temperatur ist ein kritischer Faktor für Presspassungen. Dies gilt insbesondere bei der Verwendung unterschiedlicher Materialien. Wir nennen diesen Effekt differentielle Wärmeausdehnung.

Verschiedene Materialien dehnen sich unterschiedlich schnell aus und ziehen sich zusammen. Wenn sich die Temperatur ändert, kann dies die Passform verändern.

Ein fester Sitz kann locker werden. Oder sie kann gefährlich fest werden. Diese Veränderung wirkt sich direkt auf den Presssitzdruck aus und kann zum Versagen der Baugruppe führen. Dies zu verstehen, ist der Schlüssel für eine zuverlässige Konstruktion.

Verstehen des Wärmeausdehnungskoeffizienten (CTE)

Jedes Material hat eine einzigartige Wärmeausdehnungskoeffizient7 (CTE). Dieser Wert gibt an, um wie viel sich ein Material pro Grad Temperaturänderung ausdehnt oder schrumpft. Dies ist eine grundlegende Eigenschaft, die wir bei unseren Konstruktionen berücksichtigen müssen.

Wenn Sie Teile aus verschiedenen Materialien zusammenbauen, können deren unterschiedliche WAKs Probleme verursachen. Eine Aluminiumnabe auf einer Stahlwelle ist ein klassisches Beispiel. Ihre Reaktionen auf Wärme sind nicht die gleichen.

Wie sich Temperaturänderungen auf die Passform auswirken

Die Wechselwirkung zwischen den Materialien bestimmt die Stabilität der Baugruppe. Sowohl die Erwärmung als auch die Abkühlung stellen besondere Herausforderungen an den Presssitzdruck. Bei PTSMAKE modellieren wir diese Effekte immer für kritische Anwendungen.

Wenn die Temperatur steigt

Wenn der äußere Teil (Nabe) einen höheren WAK hat als der innere Teil (Welle), dehnt er sich bei Erwärmung stärker aus. Dadurch verringert sich das Übermaß, was dazu führen kann, dass sich die Verbindung lockert oder rutscht.

Umgekehrt dehnt sich eine Welle mit einem höheren WAK stärker aus. Dies erhöht die Interferenz und die Spannung, was zu einem Versagen des Bauteils führen kann.

Hier ein kurzer Überblick über den WAK für einige gängige Materialien.

| Material | Wärmeausdehnungskoeffizient (10-⁶ /°C) |

|---|---|

| Aluminium | 23.1 |

| Messing | 19.0 |

| Stahl (Kohlenstoff) | 12.0 |

| Rostfreier Stahl | 17.3 |

| Titan | 8.6 |

Wenn die Temperatur sinkt

In kalten Umgebungen geschieht das Gegenteil. Wenn die Nabe einen höheren WAK hat, schrumpft sie stärker als die Welle. Dadurch wird die Passung enger, und die Spannung auf beide Komponenten steigt. Dies kann zu Rissen oder dauerhafter Verformung führen.

Die unterschiedliche Wärmeausdehnung ist ein entscheidender Faktor bei der Konstruktion. Unangepasste Materialausdehnungsraten können den Presssitzdruck erheblich verändern. Dies kann entweder zu einer Lockerung der Verbindung oder zu übermäßiger Spannung führen, was beides das Risiko eines Bauteilversagens mit sich bringt.

Wie unterscheiden sich dynamische Lasten von statischen Lasten auf eine Passung?

Dynamische Belastungen stellen besondere Herausforderungen dar, die bei statischen Kräften nicht auftreten. Ständige Änderungen in Richtung oder Größe können winzige Bewegungen an der Passformschnittstelle verursachen.

Die Gefahr von Mikrobewegungen

Diese Mikrobewegungen mögen klein erscheinen. Aber über Millionen von Zyklen hinweg können sie zu einer bestimmten Art von Versagen führen. Dies ist bei beweglichen Teilen ein kritisches Problem.

Auswirkung der Rotationsgeschwindigkeit

Bei rotierenden Maschinen kommt mit der Geschwindigkeit noch eine weitere Ebene der Komplexität hinzu. Hohe Drehzahlen erzeugen erhebliche Kräfte, die die Integrität einer Presspassung beeinträchtigen können. Dies wirkt sich direkt auf den Presssitzdruck aus.

| Lasttyp | Primäre Wirkung auf die Passform | Zentrale Herausforderung |

|---|---|---|

| Dynamisch | Mikrobewegungen, Vibration | Reibungsverschleiß |

| Rotation | Zentrifugalkraft | Reduzierter Anpassungsdruck |

Dynamische Belastungen, insbesondere zyklische oder reversierende Belastungen, sind eine der Hauptursachen für Mikrobewegungen zwischen zusammengefügten Oberflächen. Selbst bei einer scheinbar festen Presspassung führen diese Belastungen zu winzigen Gleitbewegungen. Dieses wiederholte Reiben unter Druck kann zu Oberflächenrissen führen.

Im Laufe der Zeit breiten sich diese winzigen Risse aus und führen zu einem Versagensmodus, der als Kontaktermüdung8. Dies ist besonders gefährlich, weil es dazu führen kann, dass ein Bauteil weit unterhalb seiner erwarteten Materialermüdungsgrenze versagt. Wir sehen dies häufig bei Bauteilen für die Luft- und Raumfahrt sowie für die Automobilindustrie.

Zentrifugalkräfte bei hohen Geschwindigkeiten

Bei rotierenden Baugruppen ist die Geschwindigkeit ein wichtiger Faktor. Wenn sich ein Teil schneller dreht, versucht die Zentrifugalkraft, es nach außen zu ziehen. Diese Kraft wirkt gegen den Klemmdruck einer Presspassung.

Dieser Effekt kann den effektiven Presssitzdruck erheblich reduzieren. Bei sehr hohen Drehzahlen kann er sogar dazu führen, dass sich die Passung vollständig löst. Bei unserer Arbeit bei PTSMAKE berücksichtigen wir dies bei der Konstruktion von Hochgeschwindigkeits-Motorwellen und Naben.

Rotationsgeschwindigkeit vs. Anpressdruck

| Rotationsgeschwindigkeit | Zentrifugalkraft | Auswirkung auf den Interferenzpassungsdruck |

|---|---|---|

| Niedrig | Vernachlässigbar | Minimale Reduzierung |

| Mittel | Mäßig | Spürbare Reduzierung |

| Hoch | Bedeutend | Kritische Reduktion; mögliche Lockerung |

Aus diesem Grund kann eine Passung, die für eine statische Belastung ausgelegt ist, bei einer dynamischen Anwendung mit hohen Geschwindigkeiten vorzeitig versagen. Eine sorgfältige Analyse ist unerlässlich.

Dynamische Bedingungen führen zu Ermüdungserscheinungen durch Mikrobewegungen und verringern die Integrität der Passung durch Zentrifugalkräfte. Diese Faktoren sind entscheidend für die Konstruktion zuverlässiger, langlebiger Baugruppen und müssen über die statischen Lastberechnungen hinaus sorgfältig berücksichtigt werden.

Wie wirken sich Oberflächenbeschaffenheit und Schmierung auf die Passform aus?

Schmierstoffe spielen in mechanischen Baugruppen eine entscheidende Rolle. Sie sind vor allem für Presspassungen unerlässlich. Sie erleichtern den Montageprozess erheblich.

Das zweischneidige Schwert der Schmierung

Dieser Vorteil ist jedoch mit einem Kompromiss verbunden. Schmiermittel verringern zwar die Reibung und erleichtern so die Montage, können aber auch die Haltekraft der Endverbindung schwächen.

Die wichtigsten Auswirkungen von Schmierstoffen

Die Wahl des richtigen Schmierstoffs ist ein Balanceakt. Sie müssen die Montagevorteile gegen mögliche Leistungseinbußen bei Ihrer Konstruktion abwägen.

| Aspekt | Positive Auswirkungen | Negative Auswirkungen |

|---|---|---|

| Montagekraft | Erheblich reduziert | - |

| Erschreckendes Risiko | Minimiert | - |

| Stärke der Gelenke | - | Kann beeinträchtigt werden |

| Drehmoment Kapazität | - | Potenziell gesenkt |

Diese Tabelle zeigt, dass es sich um einen klaren Kompromiss handelt.

Erleichterung der Montage, Verringerung der Risiken

Bei Einpress- und Schrumpfvorgängen sind Schmiermittel der Schlüssel. Sie verringern die zum Zusammenfügen der Komponenten erforderliche Kraft erheblich. Dadurch wird das Risiko einer Beschädigung während der Montage minimiert.

Einer der wichtigsten Vorteile ist die Vermeidung von Fressen. Abrieb entsteht, wenn sich zwei Oberflächen unter extremem Druck festfressen und miteinander verschweißen. Schmierstoffe bilden einen Sperrfilm, der dies verhindert.

Die versteckten Kosten: Geringere Haltekraft

Aber hier ist die Kehrseite der Medaille. Die Hauptfunktion eines Schmiermittels besteht darin, den statischen Reibungskoeffizienten zu verringern. Dies ist genau die Kraft, die einer Presspassung ihre Festigkeit verleiht.

Diese Verringerung wirkt sich direkt auf die Haltekraft der Verbindung aus. Der effektive Presssitzdruck ist geringer. Dies kann die Fähigkeit der Verbindung, Drehmomente zu übertragen oder axialen Kräften zu widerstehen, beeinträchtigen. Die Untersuchung dieser Oberflächeninteraktionen ist ein zentraler Bestandteil der Tribologie9.

Vergleich zwischen geschmierten und trockenen Passungen

Bei unserer Arbeit bei PTSMAKE achten wir sorgfältig auf dieses Gleichgewicht. Die Wahl des Schmiermittels ist kein unwichtiges Detail. Sie ist eine wichtige Designentscheidung.

| Passform Bedingung | Montagekraft | Erschreckendes Risiko | Statische Reibung | Drehmoment Kapazität |

|---|---|---|---|---|

| Trockener Sitz | Hoch | Hoch | Hoch | Maximum |

| Geschmierter Sitz | Niedrig | Niedrig | Niedrig | Verringert |

Dieser Vergleich verdeutlicht den grundlegenden Kompromiss. Sie erreichen eine einfachere, sicherere Montage auf Kosten einer gewissen endgültigen Haltekraft. Dies muss bei einer ordnungsgemäßen Konstruktion berücksichtigt werden.

Schmierstoffe sind ein entscheidender, aber komplexer Faktor. Sie vereinfachen die Montage und verhindern Oberflächenschäden wie Fressen. Sie vermindern jedoch auch die Haftreibung, die für einen festen Presssitz erforderlich ist, was die Fähigkeit der Verbindung zur Übertragung des Enddrehmoments beeinträchtigen kann.

Wie berechnet man das erforderliche Übermaß für ein bestimmtes Drehmoment?

Die Berechnung des erforderlichen Übermaßes ist eine präzise technische Aufgabe. Lassen Sie uns die fünf wesentlichen Schritte durchgehen. Dieser Prozess stellt sicher, dass Ihre Presspassung die angegebene Last ohne Verrutschen aufnehmen kann. Alles beginnt mit der Definition Ihrer betrieblichen Anforderungen.

Schritt 1: Erforderliches Drehmoment bestimmen

Ermitteln Sie zunächst das Drehmoment, das Ihre Baugruppe übertragen muss. Dann wenden Sie einen Sicherheitsfaktor an. Dieser berücksichtigt unerwartete Belastungen oder Materialschwankungen.

| Art der Anwendung | Empfohlener Sicherheitsfaktor |

|---|---|

| Sanfte, gleichmäßige Lasten | 1.2 - 1.5 |

| Leichte Stoßbelastungen | 1.5 - 2.0 |

| Starke Stoßbelastungen | 2.0 - 3.0 |

Schritt 2: Berechnen der Tangentialkraft

Wenn das Konstruktionsdrehmoment bekannt ist, können Sie die erforderliche Tangentialkraft an der Schnittstelle ermitteln.

Schritt 3: Reibung zur Ermittlung der Normalkraft verwenden

Der Reibungskoeffizient zwischen den Materialien von Welle und Nabe ist entscheidend. Er bestimmt die Normalkraft, die benötigt wird, um die erforderliche tangentiale (Reibungs-)Kraft zu erzeugen. Dieser Wert verhindert ein Durchrutschen der Rotation unter Drehmoment.

Die Wahl eines genauen Koeffizienten ist entscheidend. Dieser Wert ändert sich je nach Materialpaarung, Oberflächenbeschaffenheit und je nachdem, ob bei der Montage ein Schmiermittel verwendet wird.

| Werkstoff-Kombination | Typischer Reibungskoeffizient (trocken) |

|---|---|

| Stahl auf Stahl | 0.15 - 0.20 |

| Stahl auf Aluminium | 0.18 - 0.25 |

| Stahl auf Gusseisen | 0.17 - 0.22 |

Schritt 4: Berechnung des erforderlichen Trennschichtdrucks

Sobald Sie die Normalkraft kennen, können Sie die erforderliche Presspassungsdruck. Dieser Druck verteilt sich auf die gesamte Kontaktfläche des Interferenzgelenks. Ein höherer Druck sorgt für einen stärkeren Halt. Dies ist ein Schlüsselparameter, auf den wir uns bei PTSMAKE konzentrieren, um die Leistung der Komponenten zu gewährleisten.

Schritt 5: Lösen Sie für die erforderliche Störung

Schließlich verwenden wir Lame's Gleichungen10 um den erforderlichen Druck mit dem physikalischen Übermaßwert zu verbinden. Diese Formeln berücksichtigen die Geometrie der Nabe und der Welle sowie deren Materialeigenschaften, wie Elastizitätsmodul und Poissonzahl. Unserer Erfahrung nach kommt es bei dieser letzten Berechnung am meisten auf Präzision an.

Dieser fünfstufige Prozess setzt eine Drehmomentanforderung methodisch in einen präzisen Maßfehler um. Die Befolgung dieser Schritte gewährleistet eine zuverlässige mechanische Baugruppe, die wie vorgesehen funktioniert, kostspielige Ausfälle verhindert und die Betriebssicherheit des Endprodukts gewährleistet.

Wie kann man eine stabile Verbindung zwischen Stahl und Aluminium herstellen?

Die Konstruktion einer Passung für ungleiche Materialien wie Stahl und Aluminium ist knifflig. Die größte Herausforderung sind die Temperaturschwankungen. Aluminium dehnt sich doppelt so stark aus und zieht sich zusammen wie Stahl.

Das bedeutet, dass eine perfekte Passform bei Raumtemperatur bei hohen oder niedrigen Temperaturen versagen kann. Ihr Entwurf muss über den gesamten Betriebsbereich hinweg funktionieren. Wir müssen zwei kritische Extremwerte prüfen: kalt und heiß.

Wichtige Überlegungen zur Temperatur

| Extrem | Primäres Risiko | Design-Ziel |

|---|---|---|

| Kalt | Teile rutschen auseinander | Aufrechterhaltung eines ausreichenden Presssitzdrucks |

| Heiß | Rissbildung oder Nachgeben der Nabe | Die Spannung darf die Streckgrenze nicht überschreiten |

Analyse der Temperaturextreme

Bei der Entwicklung müssen Sie die heißen und kalten Grenzen Ihrer Anwendung in den Vordergrund stellen. Diese Extreme stellen gegensätzliche Herausforderungen dar, die sorgfältig abgewogen werden müssen. Bei früheren Projekten haben wir bei PTSMAKE erlebt, dass Entwürfe scheiterten, weil sie nur Standardbetriebsbedingungen berücksichtigten.

Der kalte Zustand: Ausrutschen verhindern

Wenn die Temperatur sinkt, schrumpft die Aluminiumnabe stärker als die Stahlwelle. Dadurch verringert sich das anfängliche Übermaß. Der Kontaktdruck bzw. der Presssitzdruck nimmt dadurch ab.

Wenn die Temperatur tief genug fällt, reicht dieser Druck möglicherweise nicht aus, um das Drehmoment zu bewältigen. Die Folge ist Schlupf, der zum Ausfall führt. Ihre Berechnung muss bestätigen, dass bei der niedrigsten Temperatur genügend Übermaß verbleibt, um die erforderliche Last zu übertragen. Die verschiedenen Wärmeausdehnungskoeffizient11 ist hier der entscheidende Faktor.

Der heiße Zustand: Vermeidung von Nabenausfällen

Umgekehrt dehnt sich die Aluminiumnabe bei steigender Temperatur stärker aus als die Stahlwelle. Dadurch erhöhen sich das Übermaß und die daraus resultierenden Spannungen innerhalb der Nabe drastisch.

Diese hohe Spannung, oft als Ringspannung bezeichnet, kann dazu führen, dass sich die Aluminiumnabe dauerhaft verformt oder sogar reißt, wenn sie die Streckgrenze des Materials überschreitet. Auf der Grundlage unserer Tests müssen Sie sicherstellen, dass die maximale Spannung in der Nabe bei der höchsten Temperatur sicher unter der Streckgrenze bleibt.

Zusammenfassung der wichtigsten Design Checks

| Temperatur | Verhalten der Aluminiumnabe | Verhalten von Stahlschäften | Hauptanliegen |

|---|---|---|---|

| Kalt | Deutlich geschrumpft | schrumpft weniger | Verlust von Interferenzen, potenzieller Schlupf |

| Heiß | Erweitert sich erheblich | Expandiert weniger | Hohe Belastung, potenzielles Nachgeben/Versagen |

Um eine stabile Passung zu erreichen, müssen Sie beide Temperaturextreme analysieren. Sie brauchen ein ausreichendes Übermaß, um Schlupf zu verhindern, wenn es kalt ist, aber nicht so viel, dass die Nabe durch die Belastung versagt, wenn sie heiß ist. Dieses Gleichgewicht ist entscheidend für die langfristige Zuverlässigkeit.

Wann ist eine Presspassung die falsche technische Lösung?

Wer ein Werkzeug wirklich beherrschen will, muss seine Grenzen kennen. Eine Presspassung ist eine leistungsstarke technische Lösung. Aber sie ist nicht immer die richtige Lösung.

Es ist wichtig zu wissen, wann man eine Alternative wählen sollte. Dadurch wird sichergestellt, dass Ihr Entwurf auf lange Sicht zuverlässig, wartungsfreundlich und kosteneffizient ist. Lassen Sie uns einige häufige Szenarien untersuchen.

Zu überdenkende Szenarien

| Szenario | Störfestigkeit Eignung |

|---|---|

| Häufige Demontage | Schlecht |

| Präzise axiale Positionierung | Mäßig |

| Sehr hohes Drehmoment | Gut, aber mit Einschränkungen |

Diese Situationen erfordern oft unterschiedliche Verbindungsmethoden. Die richtige Wahl im Vorfeld zu treffen, spart Zeit und Geld.

Es ist wichtig, die Grenzen einer Presspassung zu kennen. Bei unserer Arbeit bei PTSMAKE beraten wir unsere Kunden oft über die beste Lösung für ihre spezifische Anwendung. Bei einer Presspassung entsteht eine starke, semipermanente Verbindung. Dies ist ein Nachteil, wenn eine regelmäßige Wartung erforderlich ist.

Wenn häufige Demontagen erforderlich sind

Das wiederholte Auseinanderdrücken einer Verbindung kann Bauteile beschädigen. Es führt zu Materialermüdung und Verlust der Maßhaltigkeit. Der berechnete Presssitzdruck wird beim Wiederzusammenbau möglicherweise nicht erreicht.

Bessere Alternative: Konische Hülsen oder Klemmen

Konische Hülsen sorgen für einen sicheren Sitz, der sich leicht wieder lösen lässt. Klemmen bieten eine noch einfachere Lösung für unkritische Anwendungen und ermöglichen eine schnelle Anpassung und Entfernung ohne Spezialwerkzeuge.

Wenn eine exakte axiale Positionierung erforderlich ist

Das Einpressen einer Welle in eine Nabe kann unvorhersehbar sein. Die endgültige axiale Position kann bei jeder Montage leicht variieren. Dieser Mangel an präziser Kontrolle ist für Komponenten wie Zahnräder oder Lager, die eine exakte Platzierung erfordern, inakzeptabel.

Die bessere Alternative: Schulter und Nuss

Ein Absatz auf der Welle sorgt für einen sicheren Halt. Eine Kontermutter sichert das Bauteil gegen diese. Diese Methode garantiert eine genaue und wiederholbare axiale Positionierung, die für viele mechanische Systeme entscheidend ist. Bei sehr hohen Drehmomenten reicht ein einfacher Reibschluss möglicherweise nicht aus. Unter extremer Belastung kann es zu Schlupf kommen, was zu einem Ausfall führt. Hier ist eine formschlüssige Verbindung erforderlich. Eine Presspassung beruht auf Reibung, aber eine mechanische Verriegelung12 ist für diese Fälle besser geeignet.

| Alternative | Bester Anwendungsfall |

|---|---|

| Konisch zulaufende Ärmel | Häufiger, präziser Wiederzusammenbau |

| Schulter und Mutter | Exakte axiale Positionierung |

| Keilwellen / Keilnuten | Extreme Drehmomentübertragung |

Zusammenfassend lässt sich sagen, dass Presspassungen zwar hervorragend für dauerhafte Verbindungen geeignet sind, aber nicht für Teile, die regelmäßig demontiert, präzise positioniert oder mit extremen Drehmomenten versehen werden müssen. Das Erkennen dieser Grenzen ist der Schlüssel zu einer robusten und gebrauchstauglichen Konstruktion.

Entsperren Sie Precision Fits mit PTSMAKE noch heute

Sind Sie bereit, für Ihr nächstes Projekt einen optimalen Presspassungsdruck zu gewährleisten? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, detailliertes Angebot über Präzisions CNC-Bearbeitung und Spritzgießlösungen. Lassen Sie sich von unserer Erfahrung in der zuverlässigen Fertigung mit hohen Toleranzen die Leistung Ihres Produkts steigern - starten Sie Ihre Anfrage noch heute!

Erfahren Sie im Detail, wie diese mikroskopischen Oberflächenspitzen die Leistung der Komponenten beeinflussen. ↩

Verstehen, wie sich Spannungen in verschiedenen Richtungen auf das Materialverhalten in Baugruppen auswirken. ↩

Erfahren Sie, wie diese Umfangsspannung in dickwandigen Zylindern berechnet wird. ↩

Klicken Sie hier, um zu erfahren, wie sich Mehrfachbelastungen auf das Materialversagen bei Einpresskonstruktionen auswirken. ↩

Verstehen, wie sich Werkstoffe bei Belastungen jenseits ihrer Elastizitätsgrenze verhalten und warum dies für die Festigkeit von Verbindungen wichtig ist. ↩

Erfahren Sie, wie dieser subtile Abnutzungsmechanismus in dynamisch belasteten Gelenken zu großen strukturellen Ausfällen führen kann. ↩

Erfahren Sie, wie sich diese entscheidende Eigenschaft auf die Materialauswahl bei technischen Hochleistungsanwendungen auswirkt. ↩

Erfahren Sie mehr über diese spezielle Fehlerart und wie Sie sie in Ihren Entwürfen verhindern können. ↩

Erfahren Sie mehr darüber, wie sich Reibung, Verschleiß und Schmierung auf mechanische Systeme auswirken. ↩

Entdecken Sie die Formeln, die zur Berechnung der Spannungen in dickwandigen Zylindern unter Druck verwendet werden. ↩

Verstehen Sie, wie sich dieser Wert direkt auf Ihre Berechnungen für Interferenzpassungen bei unterschiedlichen Temperaturen auswirkt. ↩

Erfahren Sie, wie verschiedene mechanische Verriegelungsmechanismen für Anwendungen mit hohen Drehmomenten im Vergleich aussehen. ↩