Komplexe CNC-gefertigte Teile scheitern oft während der Produktion, weil Ingenieure kritische Konstruktionseinschränkungen übersehen. Ihr perfekt konstruiertes Bauteil wird zu einem Alptraum in der Fertigung, wenn der Zugang zum Werkzeug unmöglich ist, die Toleranzen unrealistisch sind oder die Geometrie unüberwindbare Probleme bei der Aufspannung verursacht.

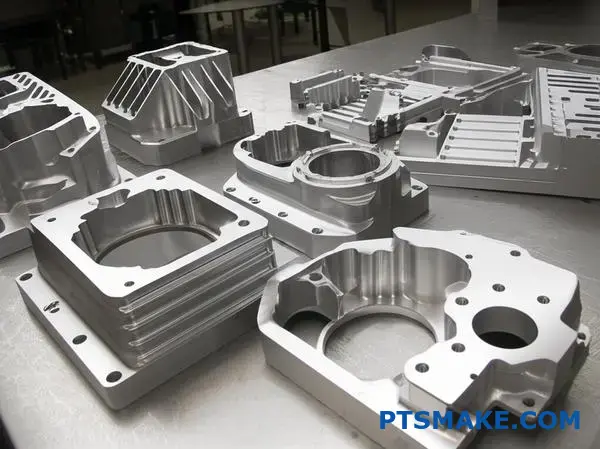

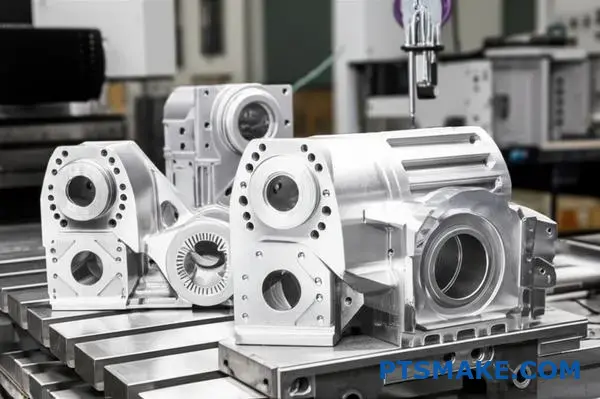

Der Erfolg komplexer CNC-Bearbeitungen hängt davon ab, dass die Funktionalität der Teile mit den Einschränkungen bei der Herstellung in Einklang gebracht wird. Dies geschieht durch strategische Konstruktionsentscheidungen, eine geeignete Materialauswahl und eine frühzeitige Zusammenarbeit zwischen Ingenieuren und Bearbeitern, um sowohl die Leistung als auch die Kosteneffizienz zu optimieren.

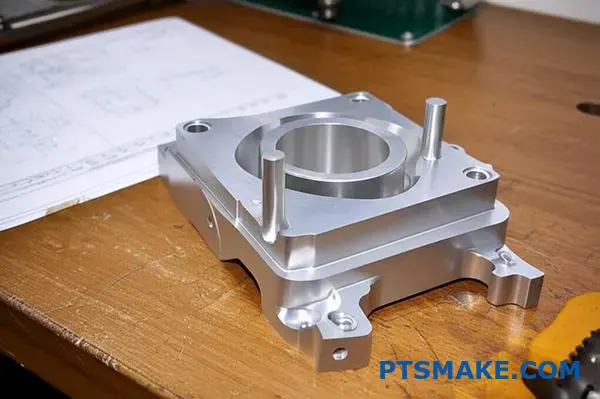

Ich habe mit Hunderten von Ingenieuren bei PTSMAKE zusammengearbeitet, die diese Lektionen auf die harte Tour gelernt haben. Einige entdeckten, dass ihre "einfachen" Konstruktionsänderungen die Bearbeitungszeit verdoppeln konnten, während andere feststellten, dass kleine Geometrieanpassungen Tausende von Werkzeugkosten einsparten. Der Unterschied zwischen einem reibungslosen Produktionslauf und einer kostspieligen Neukonstruktion liegt oft darin, dass man diese grundlegenden Prinzipien versteht, bevor man sich für die Fertigung entscheidet.

Wichtige Konstruktionsüberlegungen für komplexe CNC-bearbeitete Teile?

Haben Sie schon einmal ein komplexes Bauteildesign fertiggestellt, nur um dann zu erfahren, dass es kaum herstellbar ist oder das Budget sprengen würde? Dieses Hin und Her kostet Zeit und Energie und bringt ganze Projekte zum Stillstand.

Zu den wichtigsten Designüberlegungen für komplexe CNC-gefertigte Teile gehören ein tiefes Verständnis der Maschinenfähigkeiten, eine fertigungsgerechte Gestaltung der Teilegeometrie und eine frühzeitige Zusammenarbeit mit den Maschinenbauern. Diese Abstimmung verhindert kostspielige Neukonstruktionen, verkürzt die Vorlaufzeiten und stellt sicher, dass das endgültige Teil sowohl die funktionalen als auch die budgetären Ziele erfüllt.

Verstehen der Maschinenfähigkeiten: 3-Achsen vs. 5-Achsen

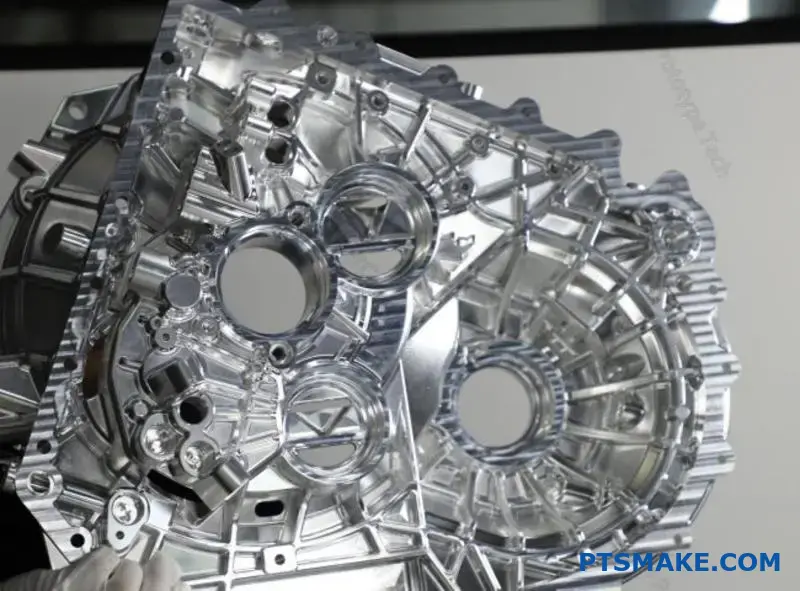

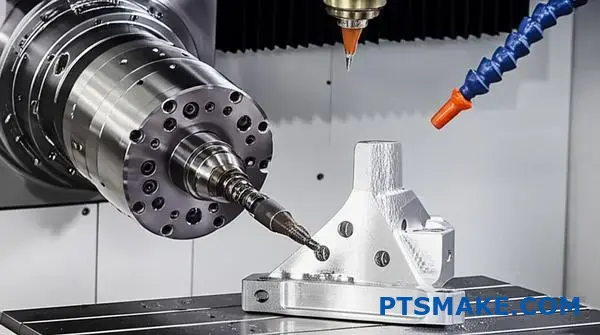

Der erste Prüfpunkt bei der Konstruktion eines komplexen Teils ist die Kenntnis der Maschine, mit der es hergestellt werden soll. Zwischen den Fähigkeiten einer 3-Achsen-Maschine und einer 5-Achsen-Maschine liegen Welten, und diese Wahl hat grundlegende Auswirkungen auf Ihre Konstruktionsfreiheit. Eine 3-Achsen-Maschine arbeitet in der X-, Y- und Z-Ebene. Sie ist perfekt für einfachere Teile mit Merkmalen, die von oben zugänglich sind. Wenn Ihr Teil jedoch Hinterschneidungen, abgewinkelte Bohrungen auf mehreren Flächen oder komplexe organische Oberflächen aufweist, erfordert eine 3-Achsen-Maschine mehrere Aufspannungen. Jedes Mal, wenn das Teil manuell neu aufgespannt wird, besteht die Gefahr von Fehlern und der Arbeitsaufwand steigt erheblich.

Bei der 5-Achsen-Bearbeitung kommen dagegen zwei Rotationsachsen hinzu. Dadurch kann das Schneidwerkzeug das Werkstück aus einem viel größeren Winkelbereich anfahren und oft ein ganzes Teil in einer einzigen Aufspannung fertigstellen. Für wirklich komplexe CNC-Bearbeitungen ist dies ein entscheidender Vorteil. Sie ermöglicht die Herstellung komplizierter Geometrien, die sonst unmöglich oder unerschwinglich wären. Die Maschine Freiheitsgrade1 korrelieren direkt mit der Komplexität, die sie effizient bewältigen können. Bei unserer Arbeit bei PTSMAKE haben wir erlebt, dass Konstruktionen, die auf einer 3-Achsen-Maschine sechs verschiedene Aufspannungen erfordern würden, in einem einzigen nahtlosen Arbeitsgang auf einem 5-Achsen-Zentrum fertiggestellt werden. Dadurch wird nicht nur die Präzision verbessert, da Toleranzüberschneidungen vermieden werden, sondern auch der Endpreis des Teils trotz des höheren Maschinenstundensatzes gesenkt.

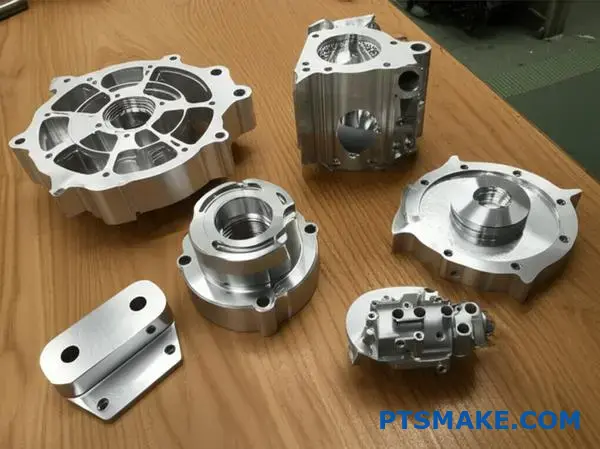

Wie die Teilegeometrie die Herstellbarkeit bestimmt

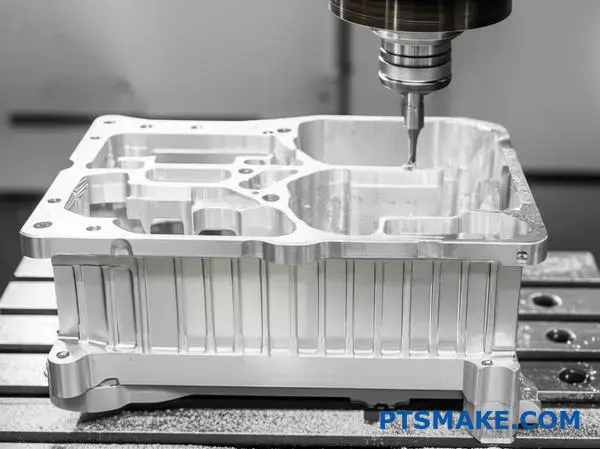

Die Geometrie Ihres Teils ist die Blaupause, nach der die Maschine arbeitet, und manche Blaupausen sind viel einfacher zu lesen als andere. Merkmale, die in einem CAD-Modell einfach aussehen, können in der Werkstatt eine große Herausforderung darstellen.

- Innenecken: Schneidwerkzeuge sind rund, das heißt, sie können keine perfekt scharfen Innenecken erzeugen. Jede Innenecke muss einen Radius haben, der mindestens so groß ist wie das Werkzeug, das sie schneiden soll. Die Entwicklung eines kleineren Radius erfordert ein kleineres, empfindlicheres Werkzeug, wodurch sich die Bearbeitungszeit verlängert und das Risiko eines Werkzeugbruchs steigt.

- Tiefe Taschen: Das ideale Verhältnis zwischen der Tiefe einer Tasche und dem Durchmesser des Werkzeugs beträgt etwa 3:1. Um darüber hinauszugehen, sind spezielle Werkzeuge mit großer Reichweite erforderlich, die anfällig für Vibrationen und Durchbiegung sind und die Oberflächengüte und Genauigkeit beeinträchtigen.

- Dünne Mauern: Wände, die im Verhältnis zu ihrer Höhe zu dünn sind, können während der Bearbeitung vibrieren, was zu Ratterern und schlechter Maßgenauigkeit führt. Außerdem können sie sich aufgrund der Hitze und der Belastung durch den Schneidprozess verziehen.

Ein einfacher Vergleich zeigt, wie die Wahl der Maschine mit der Geometrie zusammenhängt.

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-Bearbeitung |

|---|---|---|

| Komplexität | Am besten geeignet für einfachere, flächige Geometrien | Ideal für komplexe Kurven und Hinterschneidungen |

| Einstellungen | Erfordert oft mehrere manuelle Einstellungen | Kann oft Teile in einer einzigen Einrichtung vervollständigen |

| Genauigkeit | Risiko der Stapelung von Toleranzen aufgrund der Wiederbefestigung | Höhere Genauigkeit durch eine einzige Klemmstelle |

| Ideal für | Klammern, Platten und prismatische Teile | Laufräder, medizinische Implantate, Komponenten für die Luft- und Raumfahrt |

Die Berücksichtigung dieser physikalischen Beschränkungen während der Entwurfsphase ist der Kern des Design for Manufacturability (DFM).

Die Auswirkungen von Designentscheidungen auf Kosten und Vorlaufzeit

Jede Linie, jede Kurve und jeder Toleranzvermerk, den Sie einer Zeichnung hinzufügen, wirkt sich direkt auf die Endkosten und den Lieferplan aus. Das ist eine Realität, die aus der Perspektive des Konstrukteurs nur schwer zu quantifizieren ist, aber aus der Sicht eines Maschinenbauers ist der Zusammenhang glasklar. Das Ziel besteht nicht darin, die Funktion des Entwurfs zu beeinträchtigen, sondern diese auf möglichst effiziente Weise zu erreichen. Wenn wir beispielsweise eine unnötig enge Toleranz für ein unkritisches Merkmal festlegen, sind wir gezwungen, niedrigere Schnittgeschwindigkeiten, häufigere Werkzeugwechsel und umfangreiche CMM-Prüfzyklen zu verwenden. Eine Lockerung der gleichen Toleranz, sofern sie funktional akzeptabel ist, könnte die Bearbeitungszeit für dieses Merkmal um die Hälfte reduzieren.

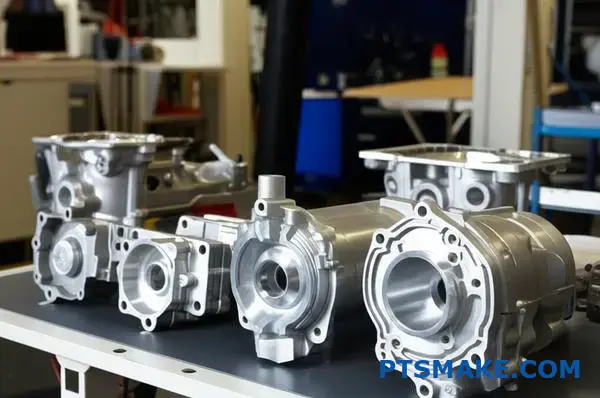

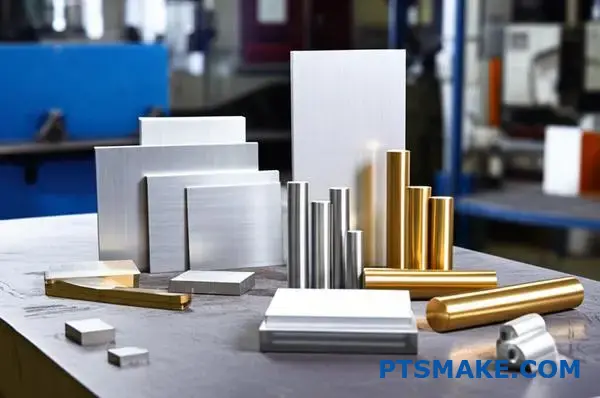

Das gleiche Prinzip gilt für die Oberflächenbearbeitung. Eine standardmäßig bearbeitete Oberfläche lässt sich relativ schnell herstellen. Wenn jedoch eine spiegelglatte Oberfläche (z. B. Ra 8 µin) gewünscht wird, sind zusätzliche Feinfräsdurchgänge und möglicherweise sekundäre Prozesse wie Läppen oder Polieren erforderlich, die jeweils einen erheblichen Zeit- und Kostenaufwand bedeuten. Es ist wichtig, sich zu fragen: Muss diese Oberfläche aus funktionalen Gründen so glatt sein, oder ist sie rein ästhetisch? Die Materialauswahl ist ein weiterer wichtiger Faktor. Bearbeitung eines Teils aus Aluminium 6061 ist ganz einfach. Die Herstellung desselben Teils aus Inconel oder Titan, Materialien, die in der Luft- und Raumfahrt üblich sind, erhöht den Werkzeugverschleiß drastisch und verringert die Schnittgeschwindigkeiten, was wiederum die Kosten und die Vorlaufzeit in die Höhe treibt.

Ausgleich zwischen Komplexität und Zweckmäßigkeit

Die erfolgreichsten Projekte entstehen aus dem Gleichgewicht zwischen Designabsicht und Fertigungsrealität. Meiner Erfahrung nach lässt sich dieses Gleichgewicht nur selten im Alleingang herstellen. Es erfordert eine offene Kommunikation und Zusammenarbeit zwischen dem Designer und dem Maschinenbauer. Der beste Zeitpunkt für ein solches Gespräch ist in der Konzeptphase, nicht erst, nachdem das Design fertiggestellt und freigegeben wurde. Bei PTSMAKE arbeiten wir oft schon früh mit den Konstruktionsteams unserer Kunden zusammen. Bei einem kürzlich durchgeführten Projekt entwarf ein Kunde ein Gehäuse mit mehreren tiefen Taschen. Unsere erste Analyse ergab, dass dafür spezielle Werkzeuge und lange Zykluszeiten erforderlich sein würden. Durch unsere Zusammenarbeit konnten wir feststellen, dass eine geringfügige Anpassung der Taschentiefen und Eckradien - Änderungen, die sich nicht auf die Funktion des Teils auswirkten - die Verwendung von Standardwerkzeugen ermöglichte und die Zykluszeit um schätzungsweise 30% reduzierte. Dieser einfache, frühzeitige Dialog sparte Tausende von Dollar über die gesamte Produktionsdauer.

Diese Tabelle veranschaulicht den direkten Zusammenhang zwischen Designentscheidungen und ihren Auswirkungen auf die Fertigung.

| Wahl des Designs | Auswirkungen auf die Kosten | Auswirkungen auf die Vorlaufzeit |

|---|---|---|

| Enge Toleranzen (z. B. ±0,001") | Hoch | Erhöhte |

| Feine Oberflächengüte (z. B. Ra 16) | Mäßig bis hoch | Erhöhte |

| Exotische oder harte Materialien | Sehr hoch | Variabel (Beschaffung und Bearbeitung) |

| Nicht-Standard-Radien/Merkmale | Mäßig | Erhöht (kundenspezifische Werkzeuge) |

Letztlich ist ein fertigungsfähiges Design ein intelligentes Design. Er erfüllt alle funktionalen Anforderungen und respektiert gleichzeitig die physikalischen Prozesse, die ihn zum Leben erwecken.

Die Beherrschung komplexer CNC-Bearbeitung erfordert einen ganzheitlichen Ansatz, der über das CAD-Modell hinausgeht. Es kommt darauf an, das Zusammenspiel zwischen der Geometrie Ihres Teils und den Möglichkeiten der Maschine zu verstehen. Scheinbar unbedeutende Entscheidungen über Toleranzen, Eckenradien und Oberflächenbeschaffenheit haben einen enormen Einfluss auf Kosten und Zeitplan. Das wirksamste Werkzeug, das Ihnen zur Verfügung steht, ist eine frühzeitige Zusammenarbeit. Wenn Sie von Anfang an mit Ihrem Fertigungspartner zusammenarbeiten, können Sie potenzielle Hindernisse in Chancen für Innovation und Effizienz umwandeln und sicherstellen, dass Ihre Visionen Wirklichkeit werden.

Optimierung der Geometrie: Unnötige Komplexität vermeiden.

Haben Sie schon einmal einen Entwurf fertiggestellt, um dann festzustellen, dass der Kostenvoranschlag für die Herstellung doppelt so hoch war wie erwartet? Das schöne, komplizierte Merkmal könnte der Übeltäter sein, der Ihre Kosten unbemerkt in die Höhe treibt.

Bei der Optimierung der Teilegeometrie geht es darum, ein kritisches Gleichgewicht zu finden. Es geht darum, methodisch unwesentliche Merkmale zu entfernen, die die Bearbeitungszeit und -kosten erhöhen, ohne die Kernfunktion, Festigkeit oder Zuverlässigkeit des Teils zu beeinträchtigen. Dies ist der Schlüssel zu einer effizienten komplexen CNC-Bearbeitung.

Die wahren Kosten unwesentlicher Funktionen

Bei der komplexen CNC-Bearbeitung bedeutet jede Zeile in einem CAD-Modell eine Maschinenbewegung, einen Werkzeugweg oder eine Einrichtungsänderung. Unnötige Funktionen bedeuten nicht nur einen zusätzlichen Zeitaufwand, sondern führen zu einem sich verstärkenden Effekt, der Kosten und Vorlaufzeiten in die Höhe treibt. Je komplexer die Geometrie ist, desto mehr Spezialwerkzeuge, Programmierung und Aufmerksamkeit des Bedieners sind erforderlich.

Funktionalität vs. Ästhetik: Eine kritische Bewertung

Der erste Schritt besteht darin, jedes Merkmal zu hinterfragen: Dient es einem funktionalen Zweck? Ein Merkmal ist funktional, wenn es für die Montage, die Ausrichtung, die Festigkeit oder den Betrieb des Teils unerlässlich ist. Ästhetische Merkmale sind zwar manchmal wichtig für das Branding, bieten aber oft nur einen geringen oder gar keinen technischen Wert und können zu einem erheblichen Kostenfaktor werden.

Denken Sie an eine einfache Halterung. Ein funktionales Merkmal wäre ein Befestigungsloch mit einem bestimmten Durchmesser und einer bestimmten Toleranz. Ein ästhetisches Merkmal könnte eine aufwendig gebogene Kante sein, die die Festigkeit nicht verbessert. Wir von PTSMAKE arbeiten oft mit unseren Kunden zusammen, um zwischen diesen beiden Merkmalen zu unterscheiden. Bei einem Projekt ging es um ein Gehäuse, bei dem eine tiefe, schmale Tasche aus rein optischen Gründen entworfen wurde. Indem wir sie durch eine einfachere, breitere Aussparung ersetzten, reduzierten wir die Bearbeitungszeit um fast 30%, ohne die Leistung des Produkts in irgendeiner Weise zu beeinträchtigen. Diese Art der Analyse ist ein zentraler Bestandteil unseres DFM-Prozesses (Design for Manufacturability). Es geht darum, intelligente Entscheidungen zu treffen, die sowohl die Designabsicht als auch die Fertigungsrealität berücksichtigen. Eine sorgfältig ausgewählte datum2 kann auch den gesamten Einrichtungsprozess vereinfachen und mögliche Fehler reduzieren.

Analyse der Auswirkungen von Funktionen

Als Entscheidungshilfe können Sie eine einfache Bewertungsmatrix erstellen. Damit sind Sie gezwungen, jedes Element Ihres Entwurfs zu begründen.

| Merkmal | Primärer Zweck | Funktionale Erforderlichkeit (1-5) | Auswirkungen auf die Kosten (1-5) | Entscheidung |

|---|---|---|---|---|

| M4 Befestigungslöcher | Montage | 5 (Wesentlich) | 1 (Niedrig) | Behalten Sie |

| 0,2 mm Hohlkehle | Stressabbau | 4 (Hoch) | 2 (Mittel) | Behalten Sie |

| Eingraviertes Logo | Branding | 1 (Ästhetik) | 4 (Hoch) | Vereinfachen/Entfernen |

| Interne Rippen | Steifigkeit | 5 (Wesentlich) | 3 (Mittel) | Behalten Sie |

Dieser Prozess hilft dabei, die "Must-haves" von den "Nice-to-haves" zu trennen, und führt Sie zu einem schlankeren und kostengünstigeren Teil.

Strukturelle Integrität bei der Planung

Bei der Optimierung der Geometrie geht es nicht nur um das Entfernen von Merkmalen, sondern auch um die Gestaltung von Festigkeit und Haltbarkeit. Ein zu stark bearbeitetes Teil ist ein schwaches Teil. Bei jedem Schnitt wird Material abgetragen, und wenn er nicht sorgfältig geplant wird, kann er die strukturelle Integrität des endgültigen Bauteils beeinträchtigen und zu einem Versagen unter Belastung führen. Dies ist besonders kritisch für Hochleistungsanwendungen in Branchen wie der Luft- und Raumfahrt und der Medizintechnik.

Vermeiden von Stress-Konzentratoren

Scharfe Innenecken sind einer der größten Feinde der strukturellen Integrität. Sie wirken als Spannungskonzentratoren und schaffen Punkte, an denen die Kraft verstärkt wird, was oft zu Rissen und Brüchen führt. Selbst wenn eine Ecke auf einem CAD-Bildschirm unbedeutend erscheint, kann sie in der Realität zu einem wichtigen Fehlerpunkt werden.

Die Lösung ist einfach: Fügen Sie großzügige Verrundungen oder Radien an allen inneren Ecken hinzu. Dadurch wird die Belastung gleichmäßiger auf die Geometrie verteilt. Unserer Erfahrung nach kann eine etwas größere Verrundung die Ermüdungslebensdauer eines Teils bei minimalen Auswirkungen auf die Bearbeitungszeit drastisch erhöhen. In der Tat wird der Prozess dadurch oft vereinfacht, da größere Werkzeuge verwendet werden können.

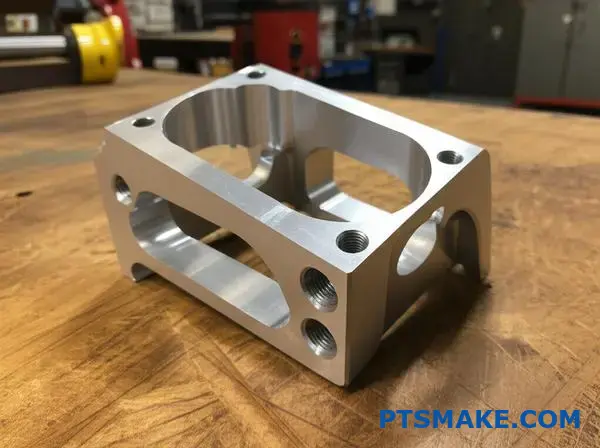

Die Gefahren von übermäßigem Materialabtrag

Es kann verlockend sein, so viel Material wie möglich zu entfernen, um Gewicht zu sparen. Dies muss jedoch strategisch erfolgen. Das Aushöhlen eines Teils ohne geeignete Stützstrukturen, wie interne Rippen oder Knotenbleche, kann das Teil sowohl während als auch nach der Bearbeitung schwächlich und anfällig für Verformungen machen.

Berücksichtigen Sie die folgenden Punkte, wenn Sie für den Materialabtrag konstruieren:

| Schlechte Praxis | Konsequenz | Gute Praxis | Nutzen Sie |

|---|---|---|---|

| Scharfe Innenecken | Hohe Spannungskonzentration | Großzügige Innenradien | Verteilt die Spannung, verbessert die Lebensdauer des Werkzeugs |

| Dünne, nicht gestützte Wände | Verformung, Vibration, Schwäche | Rippen hinzufügen oder Wände verdicken | Erhöht die Steifigkeit und Stabilität |

| Tiefe, schmale Taschen | Schwierig zu bearbeiten, Werkzeugbruch | Taschen verbreitern, Tiefe verringern | Schnellere Bearbeitung, bessere Oberflächengüte |

Bei früheren Projekten mit Kunden haben wir Simulationswerkzeuge eingesetzt, um hochbelastete Bereiche zu identifizieren, bevor ein einziges Stück Metall geschnitten wird. Auf diese Weise können wir vorschlagen, in kritischen Zonen Material hinzuzufügen, während wir es in Bereichen mit geringer Belastung entfernen. Das Ergebnis ist ein Teil, das sowohl leicht als auch stabil ist - das ideale Ergebnis für jedes komplexe CNC-Bearbeitungsprojekt. Dieser durchdachte Ansatz stellt sicher, dass das Teil nicht nur wie das Design aussieht, sondern auch unter Druck einwandfrei funktioniert.

Die Optimierung der Geometrie ist ein grundlegender Schritt für eine erfolgreiche komplexe CNC-Bearbeitung. Es geht nicht darum, Kompromisse bei Ihrem Design einzugehen, sondern es zu verbessern, indem Sie jedes Merkmal kritisch auf seine funktionale Notwendigkeit hin überprüfen. Indem Sie zwischen ästhetischen Wünschen und funktionalen Anforderungen unterscheiden, können Sie die Herstellungskosten und Durchlaufzeiten erheblich reduzieren. Wenn Sie sich außerdem auf die strukturelle Integrität konzentrieren, indem Sie Spannungskonzentratoren vermeiden und den Materialabtrag sorgfältig planen, ist Ihr endgültiges Teil nicht nur herstellbar, sondern auch stabil und zuverlässig in seiner Anwendung.

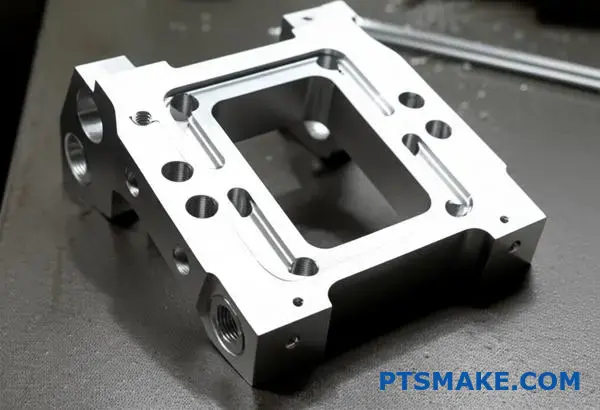

Verwaltung von Wandstärken und Feature-Proportionen.

Haben Sie schon einmal ein Teil entworfen, dessen Wände so dünn waren, dass sie sich bei der Bearbeitung verzogen, oder dessen Merkmale so hoch waren, dass sie klapperten und das fertige Teil ruinierten?

Die richtige Handhabung der Wanddicke und der Proportionen der Merkmale ist von grundlegender Bedeutung. Dies bedeutet, dass werkstoffspezifische Mindestwerte eingehalten und stabile Höhen-/Breitenverhältnisse verwendet werden müssen, um Vibrationen zu vermeiden und sicherzustellen, dass das endgültige Bauteil die engen Toleranzen erreicht, die bei der komplexen CNC-Bearbeitung erforderlich sind.

Wenn wir über komplexe CNC-Bearbeitung sprechen, dreht sich das Gespräch oft um Mehrachsenmaschinen und enge Toleranzen. Die grundlegenden Prinzipien der fertigungsgerechten Konstruktion (DFM) sind jedoch genauso wichtig. Die Wandstärke ist eines dieser Grundprinzipien. Wenn die Wände zu dünn sind, können sie den Schnittkräften nicht standhalten. Dies führt zu Verformungen, Vibrationen und der Unfähigkeit, Toleranzen einzuhalten. In einigen Fällen kann sich das Teil sogar direkt auf der Maschine verziehen oder brechen. Jedes Material verhält sich anders, deshalb ist die Festlegung einer Basislinie für die Mindestdicke der erste Schritt.

Die Goldene Regel: Materialspezifische Mindestanforderungen

Es gibt keine Einheitsgröße, die für alle gilt. Metalle sind im Allgemeinen starrer als Kunststoffe, was dünnere Wände ermöglicht. Aber auch innerhalb der Metalle gibt es erhebliche Unterschiede. Ein starkes Material wie rostfreier Stahl kann dünnere Merkmale tragen als ein weicheres Material wie Aluminium. Bei PTSMAKE beraten wir unsere Kunden oft auf der Grundlage umfangreicher Tests und Projekterfahrungen. Während Sie beispielsweise bei Aluminium mit einer Wandstärke von 0,5 mm für ein kleines Merkmal auskommen können, empfehlen wir für allgemeine Anwendungen ein sichereres Minimum von 0,8 mm, um Stabilität und Wiederholbarkeit zu gewährleisten. Kunststoffe reagieren noch empfindlicher auf Hitze und Schnittkräfte und erfordern dickere Wände, um ein Schmelzen oder Verziehen zu verhindern. Hier liegt die wahre Herausforderung der Chatter3 Es ist nicht nur ein Geräusch, sondern ein physisches Zeichen dafür, dass das Teil oder Werkzeug unkontrolliert vibriert, was zu einer schlechten Oberflächenqualität und Maßungenauigkeit führt.

Allgemeine Richtlinien für Mindestwandstärken

Hier finden Sie eine kurze Referenztabelle, die auf dem basiert, was wir typischerweise in erfolgreichen Projekten sehen. Dies sind nur Ausgangspunkte, und Faktoren wie die Größe der Merkmale und die Teilegeometrie können die endgültige Entscheidung beeinflussen.

| Material | Empfohlene Mindestwanddicke | Anmerkungen |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 Zoll) | Stark und doch leicht, kann sich aber verformen, wenn es zu dünn ist. |

| Rostfreier Stahl (304/316) | 0,75 mm (0,030 Zoll) | Die hohe Steifigkeit ermöglicht dünnere Wände. |

| ABS-Kunststoff | 1,5 mm (0,060 Zoll) | Neigt dazu, sich durch die Hitze während der Bearbeitung zu verziehen. |

| Polycarbonat (PC) | 1,0 mm (0,040 Zoll) | Steifer als ABS, ermöglicht etwas dünnere Wände. |

| PEEK | 1,0 mm (0,040 Zoll) | Hervorragende thermische Stabilität für einen Kunststoff. |

Die Missachtung dieser Richtlinien gefährdet nicht nur ein einzelnes Teil, sondern kann sich auf den gesamten Produktionsplan auswirken. Ein fehlerhaftes Teil bedeutet einen Neuanfang, der mehr Material und wertvolle Maschinenzeit verbraucht.

Über eine einfache Mindestdicke hinaus ist das Verhältnis zwischen verschiedenen Merkmalen - ihre Proportionen - das, was wirklich den Erfolg einer komplexen CNC-Bearbeitung bestimmt. Hohe, dünne Wände oder tiefe, schmale Taschen sind klassische Beispiele für Merkmale, die Probleme verursachen. Sie wirken wie Stimmgabeln und vibrieren, wenn das Schneidwerkzeug in das Material eingreift. Diese Vibrationen, selbst auf mikroskopischer Ebene, schlagen sich direkt in Form von Maßfehlern und einer rauen, unbefriedigenden Oberflächenbeschaffenheit nieder. Der Schlüssel liegt in der Konstruktion von Merkmalen, die von Natur aus stabil sind, und das können wir erreichen, indem wir uns an bewährte geometrische Verhältnisse halten.

Stabilisierende Merkmale mit Proportionen

Bei freistehenden Elementen wie Rippen oder Wänden ist das Verhältnis von Höhe zu Breite die wichtigste Kennzahl. Eine hohe, dünne Wand wird sich unter dem Druck des Fräsers unweigerlich verbiegen. Eine gute Faustregel ist, dass die Höhe nicht mehr als das Vierfache der Dicke betragen sollte. Wenn Sie ein höheres Element benötigen, müssen Sie entweder die Dicke erhöhen oder Stützstrukturen wie Zwickel zur Verstrebung hinzufügen. Dieses Prinzip ist entscheidend für die Einhaltung der Genauigkeit, die in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik gefordert wird, wo schon eine geringe Abweichung zu einem Bauteilausfall führen kann.

Umgang mit Hohlräumen und Taschen

Die gleiche Logik gilt für Hohlräume. Eine tiefe, schmale Tasche ist aus mehreren Gründen eine Herausforderung. Erstens erfordert sie ein langes, schlankes Schneidwerkzeug, das selbst anfällig für Durchbiegung und Bruch ist. Zweitens wird die Spanabfuhr zu einem ernsten Problem. Da sich die Späne am Boden der Tasche stauen, können sie dazu führen, dass das Werkzeug klemmt, bricht oder die Oberfläche des Werkstücks beschädigt. Die Tiefe einer Tasche sollte idealerweise nicht mehr als das Zehnfache des Werkzeugdurchmessers betragen, obwohl einige fortschrittliche Techniken diese Grenze überschreiten können. Bei der Standardbearbeitung ist ein Verhältnis von Tiefe zu Breite einer Tasche von unter 4:1 eine sichere und effektive Praxis.

| Merkmal Typ | Empfohlenes Verhältnis | Konsequenz der Überschreitung der Quote |

|---|---|---|

| Rippen / Wände | Höhe ≤ 4 x Breite | Vibrationen, schlechte Oberflächenqualität, Ungenauigkeit. |

| Taschen/Hohlräume | Tiefe ≤ 4 x Breite | Werkzeugverformung, schlechter Späneabtransport, Werkzeugbruch. |

| Kleine Löcher | Tiefe ≤ 10 x Durchmesser | Werkzeugbruch, Schwierigkeiten bei der Spanabfuhr. |

In unserer Zusammenarbeit mit den Kunden von PTSMAKE überprüfen wir häufig Entwürfe und schlagen kleinere Änderungen an diesen Verhältnissen vor. Eine kleine Erhöhung der Wandstärke oder eine geringfügige Verringerung der Taschentiefe kann den Unterschied zwischen einem ertragreichen, kosteneffizienten Produktionslauf und einer Reihe frustrierender Rückschläge ausmachen.

Zusammenfassend lässt sich sagen, dass eine erfolgreiche komplexe CNC-Bearbeitung stark von intelligenten Konstruktionsprinzipien abhängt. Haben Sie bedacht, wie sich die Wandstärke auf die Stabilität des Teils auswirkt? Die Einhaltung werkstoffspezifischer Mindestwandstärken ist Ihre erste Verteidigungslinie gegen Vibrationen und Ungenauigkeiten. Darüber hinaus verhindert die Beachtung der Feature-Proportionen, wie z. B. die Einhaltung eines Verhältnisses von Rippenhöhe zu -breite von weniger als 4:1, Werkzeugrattern und sorgt für eine hochwertige Oberflächenqualität. Diese grundlegenden Regeln sind unerlässlich für die Erstellung robuster, zuverlässiger und herstellbarer Teile, die auch die engsten Toleranzen einhalten.

Innenecken, Radien und Hohlraumdesign?

Haben Sie schon einmal ein Teil mit scharfen Innenecken entworfen, nur um dann mit höheren Bearbeitungskosten oder einem unerwarteten Ausfall des Teils konfrontiert zu werden? Dieses häufige Versehen kann den Zeitplan und das Budget eines Projekts schnell entgleisen lassen.

Die Gestaltung von Innenecken mit großzügigen Radien und die Berücksichtigung des Verhältnisses von Kavitätstiefe zu -breite sind entscheidend für die Herstellbarkeit. Diese Praktiken verringern den Werkzeugverschleiß, minimieren Spannungspunkte, verbessern die Oberflächengüte und führen letztendlich zu robusteren und kostengünstigeren CNC-gefertigten Teilen.

Die Herausforderung bei scharfen Innenecken

In der Welt der CNC-Bearbeitung sind die Schneidwerkzeuge zylindrisch. Da sie sich drehen, können sie keine perfekt scharfe 90-Grad-Innenecke erzeugen. Der Versuch, eine Ecke mit einem Radius zu erzeugen, der kleiner ist als der Radius des Werkzeugs, zwingt das Werkzeug zu einer drastischen Verlangsamung, was den Eingriff erhöht und sowohl das Werkzeug als auch das Material immens belastet. Dies ist nicht nur lästig, sondern hat schwerwiegende Folgen für Ihr Projekt.

Erstens schafft sie Anhaltspunkte für Spannungskonzentration4Dies sind Schwachstellen, an denen ein Teil unter Belastung am ehesten reißen oder versagen kann. Für Bauteile, die in der Luft- und Raumfahrt, in der Automobilindustrie oder in der Medizintechnik eingesetzt werden, ist dies ein inakzeptables Risiko. Zweitens verursachen die erhöhte Belastung und Reibung einen schnellen Werkzeugverschleiß, was zu häufigeren Werkzeugwechseln und höheren Produktionskosten führt. Der Zerspaner muss ein kleineres, empfindlicheres Werkzeug verwenden und die Maschine mit einer viel niedrigeren Geschwindigkeit laufen lassen, was die Bearbeitungszeit und die Endkosten in die Höhe treibt. Bei PTSMAKE weisen wir unsere Kunden in der DFM-Phase (Design for Manufacturability) häufig darauf hin, dass eine kleine Designänderung hier zu erheblichen Einsparungen führen kann.

Die Goldene Regel für Innenradien

Ein einfacher, aber wirkungsvoller Leitfaden ist, dass der Radius der Innenecken mindestens 130% des Radius des Schneidwerkzeugs betragen sollte. Wenn wir zum Beispiel einen Schaftfräser mit einem Durchmesser von 10 mm (und einem Radius von 5 mm) verwenden wollen, wäre der ideale innere Eckenradius mindestens 6,5 mm (5 mm * 1,3). Dieser zusätzliche Raum ermöglicht es dem Werkzeug, sich reibungslos und gleichmäßig zu bewegen, ohne in der Ecke zu verweilen. Dadurch wird das Rattern des Werkzeugs erheblich reduziert, die Spanabfuhr verbessert und eine hervorragende Oberflächengüte erzielt. Unsere internen Tests haben ergeben, dass diese einfache Regel die Lebensdauer des Werkzeugs bei bestimmten Anwendungen um bis zu 50% verlängern kann.

| Merkmal | Bearbeitung Auswirkungen | Teil Integrität | Auswirkungen auf die Kosten |

|---|---|---|---|

| Scharfe Ecke (0 Radius) | Äußerst schwierig; erfordert EDM | Hohe Spannungskonzentration | Sehr hoch |

| Kleiner Radius (< Werkzeugradius) | Hoher Werkzeugverschleiß, langsame Geschwindigkeiten | Mäßige Spannungskonzentration | Hoch |

| Optimaler Radius (>130% Werkzeug) | Effiziente Bearbeitung, gutes Finish | Geringe Spannungskonzentration | Optimal |

Diese Tabelle zeigt deutlich, dass eine fertigungsgerechte Gestaltung von Anfang an der effektivste Ansatz für jede komplexe cnc-Bearbeitung Projekt.

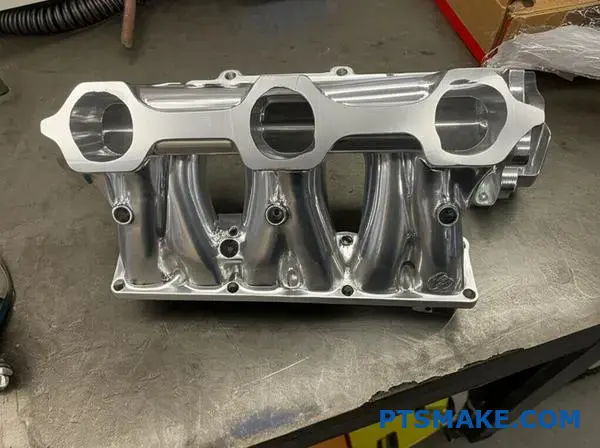

Hohlraum- und Taschendesign beherrschen

Genauso wie Innenecken müssen auch Hohlräume oder Taschen sorgfältig durchdacht werden. Die größte Herausforderung ist hier das Verhältnis von Tiefe zu Breite. Die Bearbeitung einer tiefen, schmalen Tasche ist einer der schwierigeren Aspekte der komplexe cnc-Bearbeitung. Wenn ein Werkzeug tiefer in eine Kavität eindringt, treten verschiedene Probleme auf, die die Qualität des fertigen Teils beeinträchtigen können. Das wichtigste davon ist die Werkzeugdurchbiegung. Ein langes, schlankes Schneidwerkzeug biegt sich unter den Schnittkräften eher durch, was zu Maßungenauigkeiten, konischen Wänden und einer schlechten Oberflächengüte führt. Sie könnten eine Tasche mit perfekt senkrechten Wänden entwerfen, aber das bearbeitete Ergebnis könnte leicht schräg sein, wenn sich das Werkzeug durchbiegt.

Ein weiterer kritischer Punkt ist die Spanabfuhr. In einer tiefen Tasche können sich Späne festsetzen und das Werkzeug daran hindern, seine Arbeit effektiv zu erledigen. Durch diese Ansammlung steigt die Hitze, was sowohl das Werkzeug als auch das Werkstück beschädigen kann. Es kann sogar zu einem katastrophalen Ausfall des Werkzeugs führen, wodurch die Produktion gestoppt und das Teil möglicherweise verschrottet wird. Und schließlich ist es schwierig, Kühlmittel an die Schneidkante am Boden einer tiefen Kavität zu bekommen, was ebenfalls zu einem Hitzestau und schlechten Schnittbedingungen beiträgt. Diese Faktoren zusammengenommen bedeuten, dass tiefe Taschen langsamere Geschwindigkeiten, spezielle Werkzeuge und komplexere Bearbeitungsstrategien erfordern, was die Gesamtkosten in die Höhe treibt.

Praktische Richtlinien für das Verhältnis von Hohlräumen

Um diese Probleme zu vermeiden, ist es am besten, einige etablierte Richtlinien für die Kavitätstiefe zu befolgen. Eine allgemeine Faustregel, die wir bei PTSMAKE befolgen, lautet, dass die Tiefe eines Hohlraums nicht mehr als das Vierfache des Durchmessers des Schneidwerkzeugs betragen sollte (Verhältnis 4:1). Dieses Verhältnis ermöglicht im Allgemeinen eine ausreichende Steifigkeit des Werkzeugs und eine effektive Spanabfuhr, ohne dass besondere Techniken erforderlich sind. Ein Überschreiten dieses Verhältnisses ist möglich, führt aber zu mehr Komplexität und Kosten.

| Verhältnis von Tiefe zu Breite | Risikostufe | Gemeinsame Probleme | Empfohlene Maßnahmen |

|---|---|---|---|

| Bis zu 3:1 | Niedrig | Minimale Werkzeugdurchbiegung | Standard-Bearbeitungsmethoden |

| 3:1 bis 5:1 | Mittel | Erhöhte Durchbiegung, Späneansammlung | Reduzierte Vorschubgeschwindigkeiten, Tieflochbohren |

| > 5:1 | Hoch | Starke Ablenkung, schlechte Verarbeitung | Erfordert spezielle Werkzeuge mit großer Reichweite |

Wenn Sie Taschen und Kavitäten unter Berücksichtigung dieser Verhältnisse konstruieren, können Sie den Bearbeitungsprozess drastisch vereinfachen. So können wir standardmäßigere, steifere Werkzeuge verwenden und die Maschinen mit optimalen Geschwindigkeiten betreiben. Dadurch wird nicht nur sichergestellt, dass das Teil die vorgegebenen Toleranzen einhält, sondern auch, dass das Projekt im Rahmen des Budgets und des Zeitplans bleibt.

Zusammenfassend lässt sich sagen, dass das Design für die Herstellbarkeit von größter Bedeutung ist bei komplexe cnc-Bearbeitung. Durch großzügige Radien in den Innenecken - idealerweise 130% des Werkzeugradius - werden Spannungspunkte und Werkzeugverschleiß erheblich reduziert. Auch die Einhaltung eines konservativen Verhältnisses zwischen Tiefe und Breite der Kavität, z. B. 4:1, verhindert die Durchbiegung des Werkzeugs und gewährleistet eine ordnungsgemäße Spanabfuhr. Diese konstruktiven Überlegungen sind von grundlegender Bedeutung für die Herstellung hochwertiger, kosteneffizienter Teile und zeigen einen proaktiven Ansatz zur Vermeidung gängiger Produktionsfallen.

Herausforderungen bei der Aufspannung und Befestigung von Werkstücken bei der Bearbeitung komplexer Werkstücke?

Haben Sie schon einmal ein komplexes Design fertiggestellt, nur um dann festzustellen, dass das Festhalten des Designs für die Bearbeitung ein Rätsel für sich ist? Untergräbt das Risiko, dass sich mit jeder neuen Einstellung Fehler ansammeln, Ihr Vertrauen in die Genauigkeit des fertigen Teils?

Ein erfolgreiches komplexes CNC-Bearbeitungsprojekt hängt von einer Aufspannstrategie ab, die die Teilegeometrie beherrscht und die Rüstzeiten minimiert. Durch eine fertigungsgerechte Konstruktion und den Einsatz intelligenter Spannvorrichtungen können Sie Fehler vermeiden, die Zugänglichkeit der Werkzeuge sicherstellen und bei jedem Arbeitsgang enge Toleranzen einhalten.

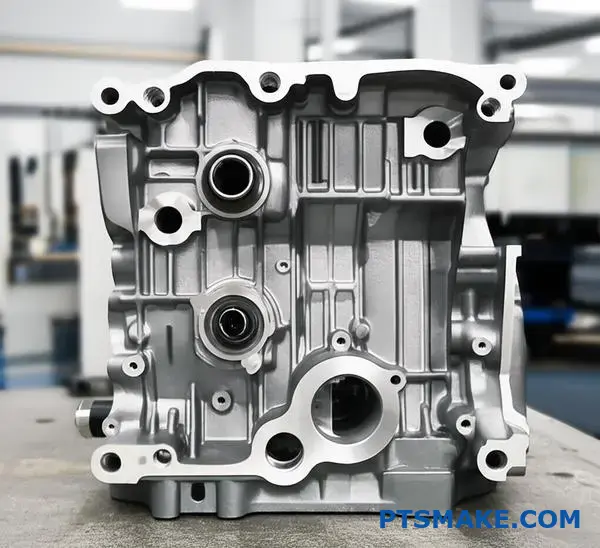

Wie die Teilegeometrie die Aufspannung bestimmt

Die Geometrie eines Teils ist das erste, was wir bei PTSMAKE analysieren, wenn wir eine Bearbeitungsstrategie planen. Sie ist der wichtigste Faktor, der bestimmt, wie wir das Teil halten werden. Komplexe Teile haben selten großeFlache, parallele Oberflächen sind perfekt für einen Standardschraubstock. Stattdessen haben wir es oft mit dünnen Wänden, organischen Kurven und tiefen Taschen zu tun, die jeweils eine einzigartige Herausforderung darstellen.

Das Problem mit dünnen Wänden und unregelmäßigen Formen

Dünnwandige Bauteile sind sehr anfällig für Verformungen. Ein zu hoher Klemmdruck kann das Material leicht verformen, was zu nicht den Spezifikationen entsprechenden Merkmalen führt. Ebenso fehlt es bei Teilen mit komplexen, nicht-prismatischen Formen an stabilen Oberflächen für eine sichere Klemmung. Dies zwingt uns, kreativ zu werden. In diesen Situationen ist die Spannvorrichtung genauso wichtig wie das Schneidwerkzeug. Das Ziel ist es, eine maximale Steifigkeit bei minimaler Spannkraft zu erreichen und den Druck gleichmäßig zu verteilen, um eine Beschädigung des Teils zu vermeiden. Dies ist eine zentrale Herausforderung bei der komplexen CNC-Bearbeitung, bei der es auf Präzision ankommt.

Design für Herstellbarkeit: Ein proaktiver Ansatz

Der beste Weg, ein Spannmittelproblem zu lösen, ist, es bereits in der Entwurfsphase zu vermeiden. Wir arbeiten oft mit unseren Kunden zusammen, um Merkmale einzubauen, die das Spannen von Werkstücken vereinfachen. Das bedeutet nicht, dass die Funktion der Konstruktion beeinträchtigt wird, sondern dass kleine, strategische Elemente hinzugefügt werden. Dazu kann das Hinzufügen von Opferlaschen oder Vorsprüngen gehören, die eine sichere Spannfläche bieten, die dann in einem abschließenden Arbeitsgang abgearbeitet werden. Ein weiterer kritischer Aspekt ist die Definition einer klaren Bezugsgröße5 System auf der Zeichnung. Dies gibt dem Bearbeiter eine stabile und wiederholbare Grundlage für alle Messungen und Bearbeitungen, was nicht verhandelbar ist, wenn Präzision an erster Stelle steht.

| Teil-Geometrie | Gemeinsame Herausforderung | Empfohlene Spanntechnik-Lösung |

|---|---|---|

| Dünnwandige Komponenten | Verformung unter Spanndruck | Hydraulischer Niederdruck-Schraubstock, Vakuum-Futter, weiche Spezialbacken |

| Komplexe, organische Formen | Mangel an parallelen Spannflächen | Kundenspezifische 3D-gedruckte Vorrichtungen, Schwalbenschwanz-Spannvorrichtungen, Verkapselung |

| Teile mit tiefen Taschen | Werkzeugzugriff und Späneabsaugung | Große weiche Backen, Fensterbefestigungen, Hochdruck-Kühlmittelsysteme |

Die versteckten Kosten von Mehrfachkonfigurationen

Jedes Mal, wenn ein Teil aus einer Vorrichtung entnommen und für einen neuen Arbeitsgang neu eingespannt wird, besteht die Gefahr eines Fehlers. Dies ist eines der größten Risiken bei der komplexen CNC-Bearbeitung. Selbst mit der fortschrittlichsten Ausrüstung ist es unmöglich, ein Teil mit perfekter, fehlerfreier Wiederholgenauigkeit zu verschieben. Diese winzigen Ungenauigkeiten häufen sich mit jeder Aufspannung, ein Phänomen, das als Toleranzstapel bekannt ist. Für ein Teil mit engen Toleranzenkönnen bereits zwei oder drei Einstellungen ausreichen, um ein kritisches Maß zu überschreiten.

Abgesehen von der Genauigkeit beeinträchtigen mehrere Rüstvorgänge die Effizienz. Bei jeder Einrichtung muss die Maschine angehalten, das Teil manuell gehandhabt und die neue Ausrichtung überprüft werden. Dies ist unproduktive Zeit, die die Durchlaufzeiten verlängert und die Kosten in die Höhe treibt - zwei Hauptprobleme für jeden Beschaffungsmanager.

Strategien zur Minimierung von Setups

Die effektivste Strategie zur Bekämpfung dieser Probleme besteht darin, so viele Merkmale wie möglich in einer einzigen Aufspannung zu bearbeiten.

Umfassen Sie die 5-Achsen-Bearbeitung

Hier wird die 5-Achs-Bearbeitung zum entscheidenden Faktor. Da sich das Schneidwerkzeug dem Werkstück von fünf verschiedenen Seiten nähern kann, ohne umzuspannen, können wir hochkomplexe Teile in einer oder zwei Aufspannungen fertigstellen. Bei PTSMAKE ist unsere Investition in die 5-Achsen-Technologie von zentraler Bedeutung für unsere Fähigkeit, hochpräzise Teile mit wettbewerbsfähigen Vorlaufzeiten zu liefern. Sie geht das Problem der Toleranzüberlagerung direkt an und verbessert die Gesamteffizienz.

Modulare Vorrichtungen und Palettensysteme verwenden

Bei Produktionsläufen sind modulare Spannvorrichtungen auf einem Palettensystem unglaublich effektiv. Wir bauen die Vorrichtung und montieren das Rohmaterial offline auf eine Palette, während die Maschine mit dem Schneiden eines anderen Teils beschäftigt ist. Wenn die Maschine bereit ist, wird die gesamte Palette schnell und präzise beladen. Dieses System gewährleistet eine hohe Wiederholgenauigkeit zwischen den Teilen und reduziert die Maschinenstillstandszeit drastisch, so dass aus einem 30-minütigen Einrichten ein einminütiger Wechsel wird.

Bei der komplexen CNC-Bearbeitung ist Ihre Aufspannstrategie der Schlüssel zum Erfolg. Die Teilegeometrie hat einen direkten Einfluss auf die Spannmittelkonstruktion, während mehrfache Aufspannungen Risiken für die Genauigkeit und Effizienz mit sich bringen. Durch die proaktive Konstruktion von Teilen unter Berücksichtigung der Aufspannung, die Nutzung der 5-Achsen-Technologie zur Minimierung von Aufspannungen und den Einsatz intelligenter Spannvorrichtungen wie modularer Systeme können wir diese Herausforderungen meistern. Dieser Ansatz stellt sicher, dass selbst die kompliziertesten Komponenten gemäß den Spezifikationen, pünktlich und ohne kostspielige Fehler bearbeitet werden.

Oberflächengüte und Toleranzstrategien für komplexe Teile?

Haben Sie schon einmal die engsten Toleranzen und eine Hochglanzoberfläche für jedes Merkmal angegeben, nur um dann ein Angebot zu erhalten, das Ihr Budget weit übersteigt? Dies ist ein häufiger Fallstrick.

Bei komplexen Teilen besteht eine wirksame Strategie darin, ein Gleichgewicht zwischen Funktion und Herstellbarkeit herzustellen. Sie sollten enge Toleranzen und feine Oberflächengüten nur auf kritische Funktionsflächen anwenden. Dieser selektive Ansatz vermeidet unnötige Kosten und längere Bearbeitungszeiten, da zusätzliche Fertigungsschritte auf ein Minimum reduziert werden.

Der kritische Zusammenhang zwischen Designspezifikationen und Kosten

Bei der komplexen CNC-Bearbeitung sind Oberflächengüte und Toleranz nicht nur Zahlen auf einer Zeichnung, sondern auch direkte Kostenfaktoren. Je komplexer die Teilegeometrie ist, desto schwieriger wird es, eine feine Oberfläche zu erzielen und enge Toleranzen für alle Merkmale einzuhalten. Zum Beispiel ist die Bearbeitung einer tiefen, engen Tasche mit einer sehr glatten Oberfläche wesentlich schwieriger als die Bearbeitung einer einfachen flachen Oberfläche. Das Werkzeug hat nur einen begrenzten Zugang, die Spanabfuhr ist schwierig, und Vibrationen können zu einem Problem werden. Hier ist ein strategischer Ansatz unerlässlich.

Warum Übertoleranz ein Budgetkiller ist

Eines der häufigsten Probleme, mit denen ich konfrontiert werde, ist die "Übertolerierung", d. h. die Festlegung engerer Toleranzen, als für die Funktion des Teils eigentlich erforderlich sind. Ingenieure wählen oft aus Sicherheitsgründen enge Toleranzen, aber diese Vorsicht hat einen hohen Preis. Jede Präzisionsstufe erfordert fortschrittlichere Maschinen, Spezialwerkzeuge, niedrigere Schnittgeschwindigkeiten und häufigere Kontrollen. Bei einigen unserer früheren Projekte bei PTSMAKE konnten wir durch die Verringerung einer unkritischen Toleranz von ±0,01 mm auf ±0,05 mm die Bearbeitungskosten für dieses Merkmal um über 50% senken. Es ist eine einfache Änderung mit großer Wirkung. Der Schlüssel ist die Frage: "Ist diese Toleranz wirklich notwendig, damit das Teil korrekt funktioniert?" Richtig Metrologie6 ist unverzichtbar, sollte aber dort eingesetzt werden, wo sie einen Mehrwert bringt.

Im Folgenden wird vereinfacht dargestellt, wie sich die Toleranz auf die Kosten auswirken kann:

| Toleranz (mm) | Relative Bearbeitungskosten | Typischer Prozess |

|---|---|---|

| ±0.1 | 1x | Standard CNC-Fräsen/Drehen |

| ±0.025 | 2.5x | Feines CNC-Fräsen/Drehen |

| ±0.01 | 5x | Schleifen / Präzisions-CNC |

| ±0.005 | 10x+ | Läppen / Honen |

Wie Sie sehen, kann eine Verschärfung der Toleranz von einem Standardwert von ±0,1 mm auf einen Präzisionswert von ±0,01 mm die Kosten um das Fünffache erhöhen. Es gilt immer die Regel "so locker wie möglich, so fest wie nötig".

Wie Anforderungen an die Oberflächengüte den Fertigungsplan prägen

Die Oberflächengüte, die oft als Rauheitsmittelwert (Ra) angegeben wird, bestimmt direkt die erforderlichen Fertigungsverfahren. Eine standardmäßig bearbeitete Oberfläche mag für interne Komponenten akzeptabel sein, aber ein für den Verbraucher bestimmtes Teil benötigt möglicherweise eine viel glattere, ästhetisch ansprechende Oberfläche. Das Erreichen dieser feineren Oberfläche ist keine einfache Anpassung, sondern erfordert oft einen völlig anderen Fertigungsablauf.

Von der Primärbearbeitung bis zur Nachbearbeitung

Die Reise eines Teils endet nicht immer, wenn es die CNC-Maschine verlässt. Die gewünschte Oberflächengüte bestimmt oft, was als nächstes passiert. Ein niedriger Ra-Wert (glattere Oberfläche) erfordert in der Regel langsamere Vorschubgeschwindigkeiten, feinere Schneidwerkzeuge und mehrere Schlichtdurchgänge während des CNC-Prozesses. Bei sehr feinen Oberflächen sind jedoch Nachbearbeitungen unvermeidlich.

Eine geforderte Ebenheit von 1,6 µm kann zum Beispiel durch sorgfältiges CNC-Fräsen erreicht werden. Wenn die Zeichnung jedoch eine Ra von 0,4 µm verlangt, muss der Plan Nachbearbeitungsschritte wie Schleifen oder Polieren beinhalten. Jeder zusätzliche Schritt erhöht den Zeit- und Kostenaufwand für das Projekt. Vor kurzem haben wir an einem Projekt gearbeitet, bei dem es um einen komplexen Verteiler für ein Fluiddynamiksystem ging. Die internen Kanäle erforderten eine sehr glatte Oberfläche, um eine laminare Strömung zu gewährleisten, während die äußeren, nicht funktionalen Oberflächen mit einer standardmäßigen, unbearbeiteten Oberfläche auskamen. Durch die Festlegung unterschiedlicher Oberflächen für verschiedene Merkmale konnte der Kunde erhebliche Kosten einsparen, ohne die Leistung zu beeinträchtigen.

Hier erfahren Sie, wie die Anforderungen an die Oberflächengüte die Wahl des Verfahrens beeinflussen können:

| Oberflächengüte (Ra µm) | Gemeinsame Prozesse erforderlich | Beispiel für einen Anwendungsfall |

|---|---|---|

| 3.2 - 6.3 | Standard CNC-Bearbeitung | Interne Strukturkomponenten |

| 1.6 - 3.2 | Feinste CNC-Bearbeitung | Passende Oberflächen, einige sichtbare Teile |

| 0.8 - 1.6 | Schleifen, Perlstrahlen | Hochpräzise Passungen, gute Ästhetik |

| < 0.4 | Läppen, Polieren, Honen | Optische Komponenten, Lagerflächen |

Das Verständnis dieser Beziehung hilft Ihnen, Teile zu entwerfen, die sowohl funktional als auch kosteneffizient zu produzieren sind. Indem Sie mit Ihrem Fertigungspartner, wie uns bei PTSMAKE, schon früh in der Entwurfsphase kommunizieren, können Sie Ihre Anforderungen mit den effizientesten Produktionsmethoden für die komplexe CNC-Bearbeitung in Einklang bringen.

Bei der komplexen CNC-Bearbeitung ist eine durchdachte Strategie für die Oberflächengüte und die Toleranzen entscheidend für das Kosten- und Zeitmanagement. Denken Sie daran, enge Spezifikationen nur auf kritische Merkmale anzuwenden, wo es die Funktion erfordert. Dieser selektive Ansatz verhindert eine Überbearbeitung unwichtiger Oberflächen, was sich direkt in Einsparungen niederschlägt. Wenn Sie verstehen, dass bestimmte Oberflächenanforderungen zusätzliche Schritte wie Schleifen oder Polieren erfordern, können Sie Konstruktionen erstellen, die nicht nur funktional sind, sondern auch im Hinblick auf Fertigungseffizienz und Kosteneffizienz optimiert sind.

Auswirkungen der Materialauswahl auf die komplexe CNC-Bearbeitung?

Haben Sie schon einmal einen Entwurf mit einem Hochleistungswerkstoff fertiggestellt, nur um dann festzustellen, dass sich dadurch die Bearbeitungskosten und die Vorlaufzeit verdoppeln? Diese Diskrepanz kann selbst die besten Projektpläne schnell zum Scheitern bringen.

Materialeigenschaften wie Härte, Bearbeitbarkeit und Wärmeausdehnung haben einen direkten Einfluss auf die Machbarkeit, die Kosten und den Zeitaufwand für die komplexe CNC-Bearbeitung. Die Auswahl eines Materials, das ein ausgewogenes Verhältnis zwischen Leistung und Herstellbarkeit bietet, ist entscheidend für die Verwirklichung Ihrer Designvorstellungen, ohne das Budget oder den Zeitplan zu sprengen.

Die wichtigsten Eigenschaften, die das Ergebnis der Bearbeitung beeinflussen

Bei einem komplexen CNC-Bearbeitungsprojekt ist das Material nicht nur ein passives Element, sondern ein aktiver Teilnehmer, der den gesamten Prozess bestimmt. Vor allem drei Eigenschaften haben einen großen Einfluss auf Erfolg, Kosten und Geschwindigkeit. Sie zu verstehen, ist der erste Schritt, um intelligentere Konstruktions- und Fertigungsentscheidungen zu treffen.

Härte und ihre Auswirkung

Die Materialhärte wird von Ingenieuren oft als erstes für die Leistung berücksichtigt, aber sie steht in direkter, umgekehrter Beziehung zur Bearbeitungseffizienz. Je härter das Material (wie D2-Werkzeugstahl oder Inconel), desto mehr Widerstand leistet es dem Schneidwerkzeug. Das bedeutet Folgendes:

- Erhöhter Werkzeugverschleiß: Die Werkzeuge werden schneller stumpf, müssen häufiger gewechselt werden und treiben die Werkzeugkosten in die Höhe.

- Langsamere Geschwindigkeiten und Vorschübe: Um Werkzeugbruch und übermäßige Hitzeentwicklung zu vermeiden, müssen wir die Maschinen langsamer laufen lassen, was die Zykluszeit pro Teil direkt erhöht.

- Höhere Schnittkräfte: Dies kann zu Vibrationen und Verformungen führen, was die Einhaltung enger Toleranzen bei empfindlichen oder komplexen Merkmalen erschwert.

Bei komplizierten Teilen mit feinen Details werden diese Herausforderungen noch größer. Ein kleiner Schaftfräser, der gehärteten Stahl schneidet, ist ein Rezept für einen langsamen, kostspieligen Prozess mit einem hohen Risiko von Werkzeugbrüchen.

Zerspanbarkeitswerte als Leitfaden

Bei der Zerspanbarkeit geht es nicht nur um die Härte. Sie ist ein umfassenderes Maß dafür, wie leicht sich ein Material schneiden lässt, und sie berücksichtigt Faktoren wie die Spanbildung. Beispielsweise gelten einige weichere Materialien wie Edelstahl 304 als "gummiartig". Sie erzeugen lange, strähnige Späne, die sich um das Werkzeug und das Werkstück wickeln können, was die Oberflächengüte beeinträchtigen oder den Fräser zerstören kann. Eine formale Bewertung der Bearbeitbarkeit, die oft mit 1212er Stahl verglichen wird, bietet einen guten Ausgangspunkt für einen Vergleich.

| Material | Zerspanbarkeit (ca.) | Wesentliche Merkmale |

|---|---|---|

| Aluminium 6061-T6 | 90% | Ausgezeichnete Bearbeitbarkeit, gute Spankontrolle |

| Rostfreier Stahl 304 | 45% | Gummig, erfordert spezielle Werkzeuge/Kühlmittel |

| PEEK | 60% | Gut, aber empfindlich gegen Wärmestau |

| Inconel 718 | 12% | Äußerst zäh, härtet schnell aus |

Die Herausforderung der thermischen Ausdehnung

Wärme ist ein unvermeidliches Nebenprodukt der Bearbeitung. Wenn das Werkzeug das Material schneidet, erzeugt die Reibung Wärme, die auf das Werkstück übertragen wird. Dies führt zu einer Ausdehnung des Materials. Das Problem tritt bei engen Toleranzen auf, da ein Material mit einem hohen Wärmeausdehnungskoeffizient7 kann sich erheblich verschieben. Solange das Teil auf der Maschine warm ist, mag es perfekt in der Spezifikation sein, aber sobald es auf Raumtemperatur abgekühlt ist, kann es außerhalb der Toleranz schrumpfen. Dies ist besonders problematisch bei Kunststoffen wie Delrin und Metallen wie Aluminium. Um dies in den Griff zu bekommen, sind fortschrittliche Strategien wie Kühlmittelflutung, Bohrzyklen und manchmal sogar Spannungsabbau nach der Bearbeitung erforderlich, was den Prozess zeitaufwändiger und komplexer macht.

Ein strategischer Ansatz für die Materialauswahl

Bei der Wahl des richtigen Materials geht es nicht darum, immer das am einfachsten zu bearbeitende Material zu wählen. Es geht darum, den optimalen Punkt zu finden, an dem sich Leistungsanforderungen und Herstellbarkeit überschneiden. Eine Überspezifikation eines Materials kann ebenso nachteilig sein wie eine Unterspezifikation. Der Schlüssel liegt darin, einen bewussten, informierten Kompromiss zu finden.

Gleichgewicht zwischen Leistung, Kosten und Volumen

Bei unserer Arbeit bei PTSMAKE leiten wir unsere Kunden oft durch einen Entscheidungsprozess, bei dem wir die Anforderungen der Anwendung mit der Realität der Fertigung abwägen. Es ist hilfreich, sich das Ganze anhand einer einfachen Matrix vorzustellen. Fragen Sie sich, welche Faktoren nicht verhandelbar sind und welche eine gewisse Flexibilität aufweisen.

| Priorität | Beispielhafte Überlegungen | Materielle Neigungen |

|---|---|---|

| Leistungsorientiert | Muss extremer Hitze oder korrosiven Chemikalien standhalten. Erfordert höchstmögliche Festigkeit. | Inconel, Titan, PEEK, gehärtete Stähle. Stellen Sie sich auf höhere Bearbeitungskosten ein. |

| Kostenorientiert | Ein Funktionsprototyp oder ein Teil für eine unkritische Anwendung. | Aluminium 6061, Messing, Delrin (Acetal). Diese Materialien bieten ein gutes Preis-Leistungs-Verhältnis und eine einfache Bearbeitung. |

| Ausgewogener Ansatz | Benötigt gute Korrosionsbeständigkeit und Festigkeit, aber auch die Kosten spielen eine Rolle. | Rostfreier Stahl 303 (besser bearbeitbar als 304), Aluminium 7075. Gute Optionen für den Mittelweg. |

Indem Sie die wichtigsten Faktoren Ihres Projekts kategorisieren, können Sie die Materialauswahl eingrenzen und ein produktiveres Gespräch mit Ihrem Fertigungspartner führen. Manchmal kann eine geringfügige Konstruktionsänderung ein besser bearbeitbares Material ermöglichen, das erhebliche Kosten spart, ohne die Funktion zu beeinträchtigen.

Wann man Alternativen in Betracht ziehen sollte: Elektrische Funkenerosion (EDM)

Manchmal macht die Kombination aus Material und Geometrie eine konventionelle CNC-Bearbeitung unpraktisch. Dies gilt insbesondere für Merkmale, die mit einem rotierenden Werkzeug unmöglich zu erzeugen sind. Dann ist es an der Zeit, alternative Verfahren in Betracht zu ziehen.

Für komplexe CNC-Bearbeitungsaufgaben ist die Funkenerosion (EDM) ein leistungsstarkes Werkzeug in unserem Arsenal. EDM verwendet kontrollierte elektrische Funken, um Material zu erodieren, und bietet einzigartige Vorteile:

- Bearbeitung ultraharter Materialien: Es kann jedes leitfähige Material schneiden, unabhängig von seiner Härte. Das macht ihn ideal für gehärtete Werkzeugstähle, Titan und exotische Legierungen, die mit herkömmlichen Schneidwerkzeugen nur schwer zu bearbeiten sind.

- Scharfe Innenecken erzeugen: Ein Fräswerkzeug ist rund und hinterlässt daher immer einen Radius in einer Innenecke. Das Erodieren kann perfekt scharfe, quadratische Innenecken erzeugen.

- Spannungsfreie Bearbeitung: Da die Elektrode das Werkstück nie physisch berührt, treten keine Schnittkräfte auf. Dies ermöglicht die Herstellung extrem dünner Wände und empfindlicher Merkmale, die sich unter dem Druck des Fräsens verziehen oder brechen würden.

Die Grenzen eines Verfahrens zu erkennen und zu wissen, wann ein anderes angewendet werden muss, ist ein Markenzeichen eines echten Fertigungspartners. Bei bestimmten komplexen Merkmalen ist es weniger effizient und teurer, eine Lösung mit CNC zu erzwingen, als auf eine geeignetere Methode wie das Erodieren umzusteigen.

Die Materialauswahl ist eine grundlegende Entscheidung bei der komplexen CNC-Bearbeitung, die die Kosten, die Vorlaufzeit und die allgemeine Durchführbarkeit bestimmt. Schlüsseleigenschaften wie Härte, Bearbeitbarkeit und Wärmeausdehnung stellen besondere Herausforderungen dar, die es zu bewältigen gilt. Ein strategisches Gleichgewicht zwischen der Leistung eines Materials und seiner leichten Bearbeitbarkeit ist entscheidend für den Erfolg. Für Entwürfe mit extrem harten Materialien oder Merkmalen, die sich nicht fräsen lassen, bieten alternative Verfahren wie die Funkenerosion einen effektiveren und oft auch wirtschaftlicheren Herstellungsweg.

Kosteneffiziente Ansätze für komplexe CNC-bearbeitete Teile.

Haben Sie Probleme damit, die Kosten für Ihre komplexen CNC-Bearbeitungen nicht eskalieren zu lassen? Sind Sie der Meinung, dass hohe Präzision oft zu Lasten Ihres Budgets geht und Sie zu schwierigen Kompromissen bei Ihrer Konstruktion zwingt?

Der Schlüssel zu einer kosteneffizienten, komplexen CNC-Bearbeitung liegt im intelligenten Design for Manufacturing (DFM). Durch die Konsolidierung von Merkmalen, die Standardisierung von Abmessungen und die Minimierung enger Toleranzen können Sie die Programmier-, Einrichtungs- und Bearbeitungszeit erheblich reduzieren und so Ihre Stückkosten direkt senken, ohne dabei Kompromisse bei der wesentlichen Funktionalität einzugehen.

Strategisches Design für die Fertigung (DFM)

Einer der wirkungsvollsten Bereiche zur Kostenkontrolle ist die Konstruktionsphase, lange bevor ein Metallblock die Maschine erreicht. Nach unserer Erfahrung bei PTSMAKE führen einige grundlegende DFM-Prinzipien bei komplexen Teilen durchweg zu den größten Einsparungen.

Merkmal Konsolidierung

Anstatt eine Baugruppe aus mehreren einfachen Teilen zu entwerfen, die zusammengefügt werden müssen, sollten Sie überlegen, ob sie nicht zu einem einzigen, komplexeren, maschinell bearbeiteten Bauteil kombiniert werden können. Auch wenn das einzelne Teil komplizierter erscheinen mag, entfallen bei diesem Ansatz die Kosten, die mit der Herstellung mehrerer Komponenten, der Verwaltung einer größeren Stückliste und vor allem mit dem Arbeits- und Zeitaufwand für die Montage verbunden sind. Außerdem kann die Gesamtfestigkeit und Genauigkeit des Endprodukts verbessert werden, da potenzielle Fehlerstellen oder Ausrichtungsfehler zwischen den einzelnen Teilen vermieden werden.

Die Macht der Standardisierung

Ingenieure lieben Kreativität, aber wenn es um die Kosten geht, ist Standardisierung ihr bester Freund. Wenn wir uns an Standardbohrergrößen, Gewindespezifikationen und Werkzeugradien halten, können wir Werkzeuge von der Stange verwenden. Jedes Mal, wenn ein Entwurf ein kundenspezifisches Werkzeug erfordert, entstehen zusätzliche Kosten und Vorlaufzeiten für die Werkzeugbeschaffung und spezielle Einrichtungsverfahren. Beispielsweise ist die Konstruktion von Taschen mit Eckenradien, die den Standardfräsergrößen (z. B. 3 mm, 6 mm, 10 mm) entsprechen, weitaus effizienter als die Angabe eines nicht standardmäßigen Radius von 4,75 mm, der ein Sonderwerkzeug oder einen langsameren Bearbeitungsprozess erfordern würde. Dieses scheinbar kleine Detail hat einen großen Einfluss auf die Gesamtzykluszeit.

Toleranzen: Der verborgene Kostentreiber

Unnötig enge Toleranzen sind vielleicht der größte Einzelverursacher von überhöhten Kosten bei der komplexen CNC-Bearbeitung. Jedes Maß auf einer Zeichnung sollte hinterfragt werden: "Ist es wirklich muss so genau sein?" Die Beziehung zwischen Toleranz und Kosten ist nicht linear, sie ist exponentiell. Die Lockerung einer unkritischen Toleranz kann die Bearbeitungszeit, den Werkzeugverschleiß und die Prüfanforderungen drastisch reduzieren. Ein richtiges Verständnis von Geometrische Bemaßung und Tolerierung8 hilft, klar zu definieren, welche Merkmale kritisch sind und welche nicht.

Die nachstehende Tabelle, die auf Daten aus von uns bearbeiteten Projekten basiert, veranschaulicht, wie sich die Einengung der Toleranzen auf den Bearbeitungsaufwand auswirkt.

| Toleranzgrenze | Relative Bearbeitungszeit | Auswirkungen auf die relativen Kosten |

|---|---|---|

| Standard (±0,1 mm) | 1x | Basis |

| Dicht (±0,025 mm) | 2.5x | Erheblicher Anstieg |

| Sehr eng (±0,01 mm) | 5x+ | Exponentiale Zunahme |

Wie Sie sehen, können sich die Kosten verdoppeln oder verdreifachen, wenn Sie einfach eine höhere Präzision verlangen, obwohl sie funktionell nicht erforderlich ist.

Gleichgewicht zwischen Komplexität, Volumen und Kosten

Um in der Konstruktionsphase fundierte Entscheidungen treffen zu können, muss man sich über die Kompromisse zwischen drei Kernfaktoren im Klaren sein: die Komplexität Ihres Teils, die geplante Produktionsmenge und die daraus resultierenden Stückkosten. Diese Elemente sind miteinander verknüpft, und die Optimierung eines Elements wirkt sich oft auf die anderen aus.

Das Verhältnis zwischen Komplexität und Kosten

Wenn die Komplexität eines Teils zunimmt - durch komplizierte Geometrien, mehrere Oberflächen oder die Notwendigkeit einer 5-Achsen-Bearbeitung -, steigen die Kosten pro Teil natürlich an. Dies ist auf mehrere Faktoren zurückzuführen:

- Programmierzeit: Komplexere Teile erfordern deutlich mehr Zeit für die CAM-Programmierung.

- Einrichten und Befestigen: Unter Umständen sind spezielle Vorrichtungen erforderlich, um das Teil für verschiedene Arbeitsgänge sicher und genau zu halten.

- Bearbeitungszeit: Komplizierte Merkmale erfordern oft langsamere Schnittgeschwindigkeiten, kleinere Werkzeuge und mehr Maschinenumstellungen, wodurch sich die Zykluszeit pro Teil verlängert.

- Inspektion: Die Überprüfung komplexer Geometrien und enger Toleranzen erfordert fortschrittlichere Prüfgeräte (z. B. ein KMG) und einen höheren Zeitaufwand für die Techniker der Qualitätskontrolle.

Bei Prototypen und Kleinserien verteilen sich diese Vorlaufkosten auf sehr wenige Einheiten, wodurch die Kosten pro Teil sehr hoch sind.

Wie das Produktionsvolumen die Gleichung verändert

Größenvorteile spielen bei der komplexen CNC-Bearbeitung eine große Rolle. Die anfänglichen Einrichtungs- und Programmierkosten sind zwar hoch, aber sie sind einmalige Ausgaben. Mit steigendem Produktionsvolumen amortisieren sich diese Kosten über eine größere Anzahl von Teilen, wodurch die Stückkosten erheblich sinken.

Diese Tabelle zeigt eine vereinfachte Aufschlüsselung, wie sich das Volumen auf die Kostenverteilung auswirkt:

| Produktionsvolumen | Auswirkungen auf die Einrichtungskosten | Auswirkungen auf die Bearbeitungskosten | Kosten pro Einheit |

|---|---|---|---|

| 1-10 Teile (Prototyp) | Sehr hoch | Hoch | Sehr hoch |

| 100-500 Teile (Low-Vol) | Mittel | Mittel | Mäßig |

| 1000+ Teile (Produktion) | Niedrig | Optimiert | Niedrig |

Bei Projekten mit hohen Stückzahlen kann es sogar kosteneffektiv sein, in fortschrittlichere Vorrichtungen oder optimierte Werkzeuge zu investieren, um die Zykluszeit zu verkürzen - eine Strategie, die bei einer Handvoll Teile nicht sinnvoll wäre.

Frühzeitig informierte Entscheidungen treffen

Der beste Zeitpunkt, um diese Faktoren auszugleichen, ist ganz am Anfang des Designprozesses. Hier ist die frühzeitige Zusammenarbeit mit einem Hersteller wie PTSMAKE von großem Nutzen. Stellen Sie vor der endgültigen Festlegung eines Entwurfs kritische Fragen:

- Ist jedes Merkmal an diesem Teil funktionell notwendig?

- Kann diese Toleranz gelockert werden, ohne dass Leistung oder Passform beeinträchtigt werden?

- Gibt es eine einfachere Geometrie, mit der das gleiche Ergebnis erzielt werden kann?

- Wie wird das erwartete Produktionsvolumen meine Material- und Designauswahl beeinflussen?

Wenn Sie sich mit diesen Fragen auseinandersetzen, können Sie Ihr Design auf eine Lösung ausrichten, die nicht nur funktional ist, sondern auch von Anfang an für die Fertigungseffizienz optimiert ist.

Kurz gesagt, um eine kosteneffiziente komplexe CNC-Bearbeitung zu erreichen, muss man weniger an der falschen Stelle sparen als vielmehr im Vorfeld kluge, fundierte Entscheidungen treffen. Durch die Anwendung von DFM-Prinzipien wie die Konsolidierung von Merkmalen, die Verwendung von Standardmaßen und die kritische Bewertung jeder Toleranz können Sie Ihre Kosten senken. Wenn Sie die Kompromisse zwischen Komplexität und Produktionsvolumen verstehen, sind Sie in der Lage, Teile zu entwickeln, die für Ihr Budget und Ihre Leistungsanforderungen optimiert sind. Eine frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner ist entscheidend, um diese erheblichen Einsparungen zu erzielen und den Projekterfolg sicherzustellen.

Häufige Konstruktionsfehler, die bei der komplexen CNC-Bearbeitung vermieden werden müssen?

Haben Sie schon einmal ein komplexes Teil entworfen, das im CAD perfekt aussah, nur um dann mit stark steigenden Produktionskosten oder unerwarteten Verzögerungen konfrontiert zu werden? Das Problem liegt oft in kleinen Konstruktionsdetails, die vor Beginn der Fertigung übersehen werden.

Die häufigsten Fehler bei der komplexen CNC-Bearbeitung sind die Überspezifizierung von Toleranzen, die Konstruktion von Merkmalen, die schwer oder gar nicht zu bearbeiten sind, und die Vernachlässigung des Werkzeugzugriffs. Eine frühzeitige Korrektur dieser Fehler verbessert die Herstellbarkeit, senkt die Kosten und gewährleistet eine höhere Qualität des Endprodukts.

Die hohen Kosten der unnötigen Präzision

Eines der häufigsten Probleme, mit denen wir bei PTSMAKE bei Projekten konfrontiert werden, ist die Überspezifizierung von Toleranzen. Ingenieure, die Perfektion anstreben, wenden oft extrem enge Toleranzen für ein ganzes Teil an. Obwohl Präzision das Ziel komplexer CNC-Bearbeitung ist, erfordert nicht jedes Merkmal den gleichen Grad an Genauigkeit. Die Anwendung einer Pauschaltoleranz von ±0,001 Zoll auf unkritische Oberflächen kann die Kosten dramatisch in die Höhe treiben, ohne einen funktionalen Mehrwert zu bieten.

Warum ist dies der Fall? Um engere Toleranzen zu erreichen, sind sorgfältigere Einstellungen, langsamere Maschinengeschwindigkeiten, Spezialwerkzeuge und intensivere Qualitätskontrollverfahren erforderlich. Eine Standardfräsbearbeitung kann zum Beispiel schnell und kostengünstig sein, aber das Einhalten einer extrem engen Toleranz kann einen abschließenden Schleifschritt oder mehrere Inspektionsrunden mit fortschrittlichen Metrologie9 Ausrüstung. Dieser zusätzliche Zeit- und Arbeitsaufwand schlägt sich direkt in höheren Kosten und längeren Vorlaufzeiten nieder. Der Schlüssel liegt darin, enge Toleranzen nur dort anzuwenden, wo sie funktional notwendig sind, wie z. B. bei Passflächen, Lagerbohrungen oder kritischen Ausrichtungsmerkmalen. Bei allen anderen Oberflächen macht die Angabe einer engeren Standardtoleranz die Herstellung des Teils deutlich wirtschaftlicher.

Funktionen entwerfen, die die Physik herausfordern

Eine weitere häufige Hürde ist die Konstruktion von Merkmalen, die theoretisch in einer CAD-Umgebung möglich, aber auf einer CNC-Maschine unpraktisch oder unmöglich zu realisieren sind. Diese Entwürfe ignorieren oft die physikalischen Grenzen von Schneidwerkzeugen und Maschinenkinematik.

Unrealistische scharfe Innenecken

Ein klassisches Beispiel ist die Konstruktion scharfer 90-Grad-Innenecken. Standard-Schaftfräser sind zylindrisch, was bedeutet, dass sie immer einen Radius in einer Innenecke hinterlassen. Mit einem Standard-Fräswerkzeug ist es unmöglich, eine perfekt scharfe Ecke zu erzeugen. Mit Techniken wie EDM (Electrical Discharge Machining) kann dies zwar erreicht werden, aber es handelt sich dabei um einen völlig separaten und teuren Prozess. Ein wesentlich besserer Ansatz besteht darin, alle Innenecken mit einem kleinen Radius oder einer Verrundung zu versehen. Der Radius sollte etwas größer sein als der Radius des Schneidwerkzeugs, das Sie verwenden wollen.

Das Problem mit tiefen, schmalen Taschen

Tiefe, schmale Taschen oder Kanäle stellen ebenfalls eine große Herausforderung dar. Die Bearbeitung dieser Merkmale erfordert ein langes, dünnes Schneidwerkzeug. Solche Werkzeuge sind anfällig für Durchbiegung, Vibration (Rattern) und Bruch, was die Oberflächengüte und Maßgenauigkeit beeinträchtigt. Als Faustregel gilt, dass die Tiefe einer Tasche idealerweise nicht mehr als das Vier- bis Sechsfache des Durchmessers des Schneidwerkzeugs betragen sollte. Wenn eine tiefe Tasche unvermeidlich ist, sollten Sie Alternativen in Betracht ziehen, wie z. B. die Verbreiterung der Tasche, um ein robusteres Werkzeug zu ermöglichen, oder die Konstruktion des Teils als zwei separate Komponenten, die später zusammengesetzt werden können.

| Häufiger Irrtum | Warum es ein Problem ist | Herstellbare Alternative |

|---|---|---|

| Gummituch Enge Toleranzen | Erhöht die Maschinenzeit, den Werkzeugverschleiß und die Prüfkosten. | Wenden Sie enge Toleranzen nur auf kritische Merkmale an. |

| Scharfe Innenecken | Standardwerkzeuge sind rund; sie erfordern ein zweites, teures Verfahren. | Entwerfen Sie einen kleinen Radius (Verrundung) in allen inneren Ecken. |

| Tiefe, schmale Taschen | Werkzeugverformung und Vibrationen führen zu schlechter Verarbeitung und Ungenauigkeit. | Verbreitern Sie die Tasche oder verringern Sie ihr Verhältnis von Tiefe zu Durchmesser. |

Vergessen, dass das Werkzeug für den Weg dorthin benötigt wird

Ein schön gestaltetes Merkmal ist nutzlos, wenn das Schneidwerkzeug es nicht physisch erreichen kann, um es zu bearbeiten. Der Werkzeugzugang ist ein grundlegender Aspekt des Design for Manufacturability (DFM), der überraschend leicht übersehen wird, insbesondere bei Teilen mit komplexer Geometrie. Jede zu bearbeitende Oberfläche muss einen klaren, ungehinderten Weg für das Schneidwerkzeug und seinen Halter haben.

Versteckte Merkmale und lästige Hinterschneidungen

Merkmale, die sich in tiefen Hohlräumen befinden oder durch andere Wände blockiert werden, können mit Standard-3-Achsen- oder sogar 5-Achsen-Einrichtungen nicht bearbeitet werden. Ein Hinterschnitt, ein Merkmal, das nicht von oben nach unten bearbeitet werden kann, ist ein gängiges Beispiel. Mit Spezialwerkzeugen wie Lollipop- oder T-Nut-Fräsern lassen sich zwar einige Hinterschneidungen erzeugen, aber sie haben ihre Grenzen und verursachen erhebliche zusätzliche Komplexität und Kosten. Bei vielen früheren Projekten haben wir festgestellt, dass es effektiver ist, das Teil so umzugestalten, dass der Hinterschnitt beseitigt wird. Dies kann bedeuten, dass ein einzelnes, komplexes Bauteil in zwei einfachere Teile aufgeteilt wird, die später zusammengefügt werden. Dieser Ansatz löst nicht nur das Zugangsproblem, sondern vereinfacht oft auch den gesamten Fertigungsprozess.

Die Gefahren von dünnen Wänden und unübersichtlichen Merkmalen

Ein weiteres Problem im Zusammenhang mit der Zugänglichkeit ist die Konstruktion zu dünner Wände. Dünnen Wänden fehlt es an Steifigkeit und sie können unter dem Druck des Schneidwerkzeugs vibrieren oder sich verbiegen, was zu Maßungenauigkeiten und einer schlechten Oberflächenqualität führt. In einigen Fällen können sie sogar während der Bearbeitung brechen. Wir empfehlen in der Regel eine Mindestwandstärke, die vom Material und der Gesamtgröße des Teils abhängt. Ein guter Ausgangspunkt ist jedoch, bei Metallen dünnere Wände als 0,8 mm (0,03 Zoll) zu vermeiden. Ebenso kann eine zu enge Platzierung von Elementen verhindern, dass ein Werkzeug dazwischen passt. Lassen Sie um die Konturelemente herum immer genügend Freiraum, um den Durchmesser des Schneidwerkzeugs und seines Halters aufzunehmen. Das Nachdenken über den Weg des Werkzeugs während der Konstruktionsphase ist entscheidend für den Erfolg komplexer CNC-Bearbeitungen.

| Zugangsproblem | Herausforderung Zerspanung | Design-Lösung |

|---|---|---|

| Beeinträchtigte Merkmale | Das Werkzeug kann die Oberfläche nicht erreichen, um sie zu schneiden. | Sorgen Sie für einen klaren Weg für das Werkzeug; vereinfachen Sie die Geometrie. |

| Unterschneidet | Erfordert spezielle, kostspielige Werkzeuge und komplexe Maschinenwege. | Umgestaltung zur Beseitigung der Hinterschneidung oder Aufteilung des Teils. |

| Dünne Wände | Vibrationen, Durchbiegung und mögliche Brüche während der Bearbeitung. | Erhöhen Sie die Wandstärke für mehr Steifigkeit. |

| Vielfältige Merkmale | Nicht genug Platz für das Werkzeug, um zwischen die Merkmale zu passen. | Vergrößern Sie die Abstände zwischen benachbarten Merkmalen. |

Für eine effiziente komplexe CNC-Bearbeitung ist es entscheidend, häufige Konstruktionsfehler zu vermeiden. Indem Sie Toleranzen nur dort festlegen, wo es notwendig ist, können Sie die Kosten erheblich senken. Die Konstruktion von herstellbaren Merkmalen, wie z. B. das Hinzufügen von Radien zu Innenecken und das Vermeiden von tiefen, engen Taschen, verhindert Produktionsverzögerungen. Am wichtigsten ist jedoch, dass Sie immer den Zugang zu den Werkzeugen berücksichtigen, um sicherzustellen, dass Ihr Entwurf auch physisch umgesetzt werden kann. Wenn Sie von Anfang an an den Fertigungsprozess denken, erhalten Sie bessere, kostengünstigere Teile und eine reibungslosere Produktion.

Konstruktionsrichtlinien für Ingenieure: Sicherstellung von Herstellbarkeit und Leistung.

Haben Sie schon einmal ein komplexes Teil entworfen und dann einen unerwartet hohen Kostenvoranschlag für die Fertigung erhalten oder erfahren, dass das Teil nicht herstellbar ist? Diese Diskrepanz zwischen Entwurf und Realität führt zu frustrierenden Verzögerungen und Budgetüberschreitungen.

Um die Herstellbarkeit und Leistung komplexer CNC-Bearbeitungen zu gewährleisten, müssen Ingenieure die Grundsätze des Design for Manufacturability (DFM) einbeziehen, frühzeitig mit Zulieferern zusammenarbeiten und Simulationen und Prototyping zur Validierung von Entwürfen einsetzen, bevor sie sich für die Serienfertigung entscheiden.

Zentrale DFM-Prinzipien für komplexe Teile

Unter Design for Manufacturability (DFM) versteht man die Praxis, Produkte so zu entwerfen, dass sie einfach und kostengünstig hergestellt werden können. Für die komplexe CNC-Bearbeitung bedeutet dies nicht, dass Sie Ihre Konstruktion so weit vereinfachen müssen, dass ihre Funktion beeinträchtigt wird. Stattdessen bedeutet es, intelligente Entscheidungen zu treffen, die die Gegebenheiten des Bearbeitungsprozesses berücksichtigen. Es geht darum, mit dem Prozess zu arbeiten, nicht gegen ihn. In vergangenen Projekten bei PTSMAKE haben wir gesehen, wie kleine DFM-Anpassungen zu erheblichen Kosten- und Zeiteinsparungen führen können, ohne die Kernleistung des Teils zu verändern.

Achtsames Tolerieren

Nicht jede Oberfläche braucht eine messerscharfe Toleranz. Übertoleranz ist eine der häufigsten Ursachen für unnötige Kosten. Engere Toleranzen erfordern präzisere Maschineneinstellungen, langsamere Schnittgeschwindigkeiten, häufigere Werkzeugwechsel und umfangreiche Qualitätskontrollen. Der Schlüssel liegt darin, enge Toleranzen nur dort anzuwenden, wo sie funktionell kritisch sind. Bei nicht kritischen Merkmalen kann die Verwendung von Standardtoleranzen die Bearbeitungszeit und -kosten drastisch reduzieren. Wir haben festgestellt, dass die Verringerung einer Toleranz von ±0,01 mm auf ±0,05 mm bei einer nicht zueinander passenden Oberfläche die Kosten für dieses spezifische Merkmal manchmal halbieren kann.

Werkzeugzugang und Radien

Überlegen Sie sich, wie ein Schneidwerkzeug an das zu entfernende Material herankommen soll. Tiefe Taschen mit kleinen Innenecken sind eine klassische Herausforderung. Standard-Schaftfräser sind rund, so dass sie immer einen Radius in einer Innenecke hinterlassen. Die Spezifikation einer perfekt scharfen 90-Grad-Innenecke ist ohne sekundäre Verfahren wie Erodieren unmöglich. Entwerfen Sie stattdessen Innenecken mit einem Radius, der etwas größer ist als der Radius des Schneidwerkzeugs. Eine gute Faustregel ist, dass der Eckenradius mindestens 1/8 der Kavitätstiefe betragen sollte. Dies ermöglicht ein steiferes, kürzeres Werkzeug, das Rattererscheinungen reduziert und die Oberflächengüte verbessert. Geometrische Bemaßung und Tolerierung10 ist die Sprache, die verwendet wird, um diese Merkmale genau zu definieren.

Wanddicke und Ausstattungsverhältnis

Bei Teilen, die einen hohen Materialabtrag erfordern, können dünne Wände problematisch sein. Sie neigen während der Bearbeitung zu Vibrationen (Rattern), was zu einer schlechten Oberflächenqualität und Maßungenauigkeiten führen kann. Außerdem können sie sich durch die während des Prozesses auftretenden Spannungen verziehen.

| Merkmal | Empfohlener Leitfaden | Grund |

|---|---|---|

| Mindestwanddicke | > 0,8 mm für Metalle, > 1,5 mm für Kunststoffe | Verhindert Vibrationen, Verzug und Werkzeugbruch. |

| Verhältnis von Bohrlochtiefe zu -durchmesser | < 10:1 | Tiefere Löcher verursachen Probleme mit der Spanabfuhr und dem Kühlmittelfluss. |

| Seitenverhältnis (Höhe:Breite) der Merkmale | < 4:1 | Hohe, dünne Merkmale sind instabil und lassen sich nur schwer präzise bearbeiten. |

Die Einhaltung dieser Richtlinien führt zu einem robusteren Teil, das den Kräften der komplexen CNC-Bearbeitung standhält.

Der Wert von Zusammenarbeit und Validierung

Ein guter Entwurf auf dem Papier ist nur die halbe Miete. Die effiziente Umsetzung dieses Entwurfs erfordert Teamarbeit und Verifizierung. Bei den erfolgreichsten Projekten, an denen ich gearbeitet habe, war von Anfang an eine enge Partnerschaft zwischen dem Konstrukteur und dem Fertigungsteam erforderlich. Dieser kooperative Ansatz deckt potenzielle Probleme auf, lange bevor sie in der Fertigung zu teuren Problemen werden. Dadurch wird der Fertigungsprozess von einer einfachen Dienstleistung in einen strategischen Vorteil verwandelt.

Frühzeitige Einbindung der Lieferanten (ESI)

Warten Sie nicht, bis Ihr Entwurf "endgültig" ist, um mit Ihrem Fertigungspartner zu sprechen. Wenn Sie einen Zulieferer wie PTSMAKE bereits in der Konzeptionsphase einschalten, können Sie auf eine Fülle von praktischen Erfahrungen zurückgreifen. Wir können Ihre ersten Entwürfe überprüfen und Ihnen Feedback zur Materialauswahl, zu Toleranzstrategien und zur Geometrie von Merkmalen geben, die die Herstellbarkeit verbessern könnten. Ein Beispiel: Ein Kunde brachte uns einmal einen Entwurf für ein Aluminiumgehäuse, das tief gefräst werden musste. Durch den Vorschlag einer geringfügigen Änderung der inneren Eckradien und das Hinzufügen einer leichten EntformungsschrägeWir halfen dem Unternehmen, die geplante Bearbeitungszeit um mehr als 30% zu verkürzen, eine Einsparung, die sich direkt auf das Endergebnis auswirkte. Dieser frühzeitige Dialog ist entscheidend für die Optimierung von Teilen, die für eine komplexe CNC-Bearbeitung vorgesehen sind.

Prototyping für die physikalische Verifikation

Simulationen sind leistungsstark, aber nichts geht über ein physisches Teil, das man in den Händen hält. Das Prototyping ist ein wichtiger Validierungsschritt. Er ermöglicht es Ihnen,..:

- Test Form und Passform: Prüfen Sie, wie Ihr Teil mit anderen Komponenten in einer Baugruppe zusammenwirkt.

- Validieren Sie die Materialauswahl: Vergewissern Sie sich, dass das ausgewählte Material die funktionalen Anforderungen an Festigkeit, Gewicht und Haltbarkeit erfüllt.

- Funktionstests durchführen: Testen Sie das Teil unter realen Bedingungen, um seine Leistung zu überprüfen, bevor Sie in Produktionswerkzeuge investieren.

Wir empfehlen häufig ein mehrstufiges Prototyping-Verfahren. Beginnen Sie mit einem kostengünstigen 3D-gedruckten Modell für erste Form- und Passformprüfungen und gehen Sie dann zu einem CNC-gefrästen Funktionsprototyp unter Verwendung des endgültigen Produktionsmaterials über. Dieser iterative Ansatz entschärft das gesamte Projekt.

Simulation zur Ergebnisvorhersage nutzen

Bevor ein Material zugeschnitten wird, kann eine Simulationssoftware unglaubliche Erkenntnisse liefern. Die Finite-Elemente-Analyse (FEA) kann vorhersagen, wie ein Teil auf Spannungen, Vibrationen und thermische Belastungen reagieren wird, und hilft Ihnen, das Design im Hinblick auf Festigkeit zu optimieren und gleichzeitig das Gewicht zu minimieren. Die computergestützte Fertigungssimulation (CAM) zeigt die genauen Werkzeugwege, denen die CNC-Maschine folgen wird. Wir verwenden dies intern, um potenzielle Werkzeugkollisionen zu erkennen, die Zykluszeiten abzuschätzen und sicherzustellen, dass die Maschine jedes Merkmal wie geplant herstellen kann. Wenn Sie Ihrem Hersteller Ihre eigenen FEA-Ergebnisse zur Verfügung stellen, kann dies auch den DFM-Feedback-Prozess beschleunigen.

Die Beherrschung der Konstruktion für komplexe CNC-Bearbeitung hängt von einem praktischen, vorausschauenden Ansatz ab. Es geht darum, intelligente Entscheidungen auf der Grundlage von DFM-Prinzipien zu treffen, wie z. B. aufmerksame Tolerierung und werkzeugfreundliche Geometrie. Vor allem aber geht es darum, durch eine frühzeitige Zusammenarbeit mit den Zulieferern die Fertigungsbeziehung in eine Partnerschaft zu verwandeln. Durch die Validierung Ihrer Entwürfe mit Simulationen und physischen Prototypen überbrücken Sie die kritische Lücke zwischen dem Konzept und einem leistungsstarken, kosteneffizienten Endprodukt und stellen so sicher, dass Ihre Vision zu einer herstellbaren Realität wird.

Erfolg bei der komplexen CNC-Bearbeitung mit PTSMAKE-Know-how

Sind Sie bereit, komplexe CNC-Bearbeitungen zu meistern und Ihr nächstes Projekt zu optimieren? Senden Sie Ihre Anfrage noch heute an PTSMAKE und erleben Sie Präzision, Effizienz und fachkundige Unterstützung vom Prototyp bis zur Produktion. Unsere Spezialisten helfen Ihnen, Kosten zu senken und liefern außergewöhnliche Ergebnisse für Ihre schwierigsten Fertigungsherausforderungen - lassen Sie uns loslegen!

Klicken Sie hier, um zu verstehen, wie sich die Achsen einer Maschine direkt auf die Komplexität und die Kosten der Konstruktion Ihres Teils auswirken. ↩