Sie haben es mit Problemen der Getriebepräzision zu tun, die Ihre Projekte Zeit und Geld kosten. Wenn Ihre Zahnräder nicht den Spezifikationen entsprechen, leidet Ihr gesamtes System unter Vibrationen, Lärm und vorzeitigem Verschleiß.

Bei Präzisionsgetrieben müssen Übertragungsfehler unter 5 Bogensekunden, Teilungsabweichungen innerhalb von ±2 Mikrometern und Rundlauffehler unter 10 Mikrometern liegen. Diese Parameter wirken sich über die grundlegenden Maßtoleranzen hinaus direkt auf die Systemleistung aus.

Ich habe mit Ingenieuren zusammengearbeitet, die mit der Auswahl von Zahnrädern, dem Wärmemanagement und der Realisierung spielfreier Konstruktionen zu kämpfen hatten. Dieses Handbuch deckt die technischen Grundlagen ab, die Sie benötigen, von der Materialauswahl und Fehleranalyse bis hin zu fortschrittlichen Fertigungsmethoden und realen Anwendungen in der Robotik und Luft- und Raumfahrt.

Was macht ein "Präzisions"-Getriebe grundsätzlich aus?

Wenn wir von "Präzisions"-Getrieben sprechen, denken viele nur an enge Toleranzen. Aber das ist nur ein kleiner Teil der Geschichte. Wahre Präzision geht viel tiefer.

Es geht darum, wie sich das Getriebe in Bewegung verhält. Faktoren wie Übertragungsfehler, Steigungsabweichung und Rundlauf sind die wahren Unterscheidungsmerkmale. Diese Elemente bestimmen die Leichtgängigkeit und Zuverlässigkeit eines Getriebes.

| Merkmal | Standardgetriebe | Präzisionsgetriebe |

|---|---|---|

| Schwerpunkt | Maßgenauigkeit | Dynamische Leistung |

| Wichtige Metriken | Toleranzen | Übertragungsfehler, Rundlauf |

| Ergebnis | Funktionelle Passform | Sanfter, leiser Betrieb |

Diese zu verstehen ist der Schlüssel zu Hochleistungssystemen.

Schauen wir uns diese kritischen Faktoren einmal genauer an. Sie sind es, die ein gutes Getriebe von einem großartigen unterscheiden. Diese Details sind für anspruchsvolle Anwendungen entscheidend.

Die wahre Bedeutung von Zahnradpräzision

Mehr als eine einfache Passform

Ein Zahnrad kann auf dem Papier alle Maßvorgaben erfüllen. Es kann aber trotzdem Geräusche und Vibrationen in einem System verursachen. An dieser Stelle werden dynamische Leistungskennzahlen wichtig. Sie messen, wie sich ein Getriebe tatsächlich unter Last und in Bewegung verhält.

Verständnis von Schlüsselabweichungen

Wir konzentrieren uns auf mehrere Schlüsselkennzahlen. Übertragungsfehler1 ist ein entscheidender Faktor. Er misst die Abweichung von einer vollkommen gleichmäßigen Drehbewegung. Selbst winzige Fehler können erhebliche Vibrationen und Geräusche verursachen, insbesondere bei hohen Geschwindigkeiten.

Steigungsabweichung und Rundlauf sind ebenfalls von entscheidender Bedeutung. Sie beeinflussen, wie reibungslos die Zähne ein- und ausrasten. Eine unzureichende Kontrolle in diesem Bereich führt zu einer ungleichmäßigen Lastverteilung auf die Zähne. Dies kann zu vorzeitigem Verschleiß und Ausfall führen.

Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Systeme nicht aufgrund eines schlechten Entwurfs, sondern aufgrund der Nichtberücksichtigung dieser Getriebemetriken scheiterten. Die folgende Tabelle zeigt die Auswirkungen.

| Abweichung | Primäre Auswirkungen | Sekundäreffekt |

|---|---|---|

| Übertragungsfehler | Lärm und Vibration | Reduzierte Systemeffizienz |

| Tonhöhenabweichung | Ungleichmäßige Belastung | Beschleunigter Zahnverschleiß |

| Auslauf | Unausgewogene Rotation | Lager- und Wellenspannung |

Das sind nicht nur Zahlen, sondern sie haben direkten Einfluss auf die Lebensdauer und Zuverlässigkeit Ihrer gesamten Baugruppe.

Kurz gesagt, um Präzisionsgetriebe zu definieren, muss man über statische Messungen hinausgehen. Wahre Präzision wird anhand der dynamischen Leistung gemessen, bei der Faktoren wie Übertragungsfehler und Teilungsabweichung die Zuverlässigkeit, den Geräuschpegel und die Gesamtlebensdauer eines Systems bestimmen.

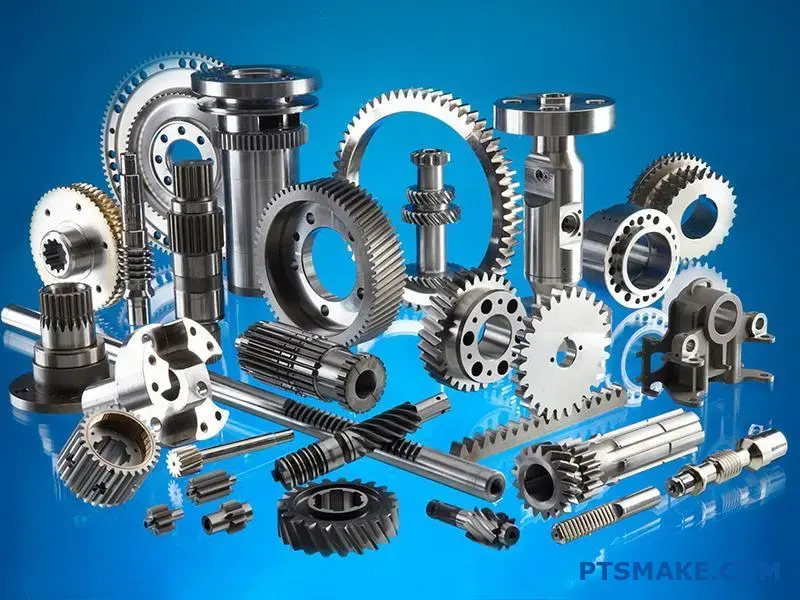

Was sind die wichtigsten Materialeigenschaften für Präzisionszahnräder?

Bei der Auswahl eines Werkstoffs für Präzisionszahnräder sind drei Eigenschaften nicht verhandelbar. Härte, Zähigkeit und Dimensionsstabilität bilden das Kerndreieck der Leistung.

Die Härte wirkt direkt gegen Verschleiß und Abnutzung. Die Zähigkeit absorbiert Stoßbelastungen und verhindert katastrophale Ausfälle. Und die Formbeständigkeit sorgt dafür, dass das Zahnrad seine Form behält.

So bleibt die Genauigkeit auch bei Hitze und Stress erhalten. Die Vernachlässigung eines dieser Faktoren kann das gesamte System beeinträchtigen.

Die wichtigsten Eigenschaften auf einen Blick

| Eigentum | Primäre Funktion |

|---|---|

| Härte | Widersteht Oberflächenverschleiß und Abrieb |

| Zähigkeit | Absorbiert Schlag- und Stoßbelastungen |

| Dimensionsstabilität | Behält die Genauigkeit unter Stress bei |

Härte für Verschleißbeständigkeit

Die Härte ist entscheidend für die Lebensdauer eines Zahnrads. Sie ist die Fähigkeit des Materials, Oberflächeneindrücken und Abrieb zu widerstehen. Härtere Verzahnungen nutzen sich viel langsamer ab und behalten ihr präzises Profil länger bei.

Dies ist besonders wichtig bei Anwendungen mit hoher Beanspruchung. Aus diesem Grund spezifizieren wir oft Materialien mit einer hohen Rockwell-Härte (HRC). Eine extreme Härte kann jedoch zu Sprödigkeit führen, was einen heiklen Balanceakt darstellt.

Zähigkeit bei Stoßbelastungen

Unter Zähigkeit versteht man die Fähigkeit eines Werkstoffs, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Dies ist wichtig für Zahnräder, die plötzlichen Starts, Stopps oder Stoßbelastungen ausgesetzt sind.

Ein zähes Material verhindert, dass die Zähne bei einem Aufprall abplatzen oder ausbrechen. Nach unserer Erfahrung bei PTSMAKE ist ein Mangel an Zähigkeit eine häufige Ursache für einen vorzeitigen Ausfall von Zahnrädern, insbesondere bei anspruchsvollen Maschinen. Die Untersuchung von Tribologie2 hilft uns, diese Fehlerarten zu verstehen.

Dimensionsstabilität für Genauigkeit

Präzisionszahnräder müssen ihre exakten Abmessungen beibehalten. Sie arbeiten unter unterschiedlichen Belastungen und Temperaturen. Die Maßhaltigkeit gewährleistet, dass sich das Material nicht übermäßig ausdehnt, zusammenzieht oder verzieht.

Materialien mit einem niedrigen Wärmeausdehnungskoeffizienten (CTE) werden bevorzugt. Dies garantiert eine gleichmäßige Verzahnung und ein gleichmäßiges Spiel, was für die Genauigkeit jedes Präzisionsgetriebesystems entscheidend ist.

| Material Typ | Härte | Zähigkeit | Stabilität |

|---|---|---|---|

| Gehärteter Stahl | Hoch | Mittel | Hoch |

| Rostfreier Stahl | Mittel | Hoch | Hoch |

| Technischer Kunststoff | Niedrig | Hoch | Mittel |

| Bronze | Niedrig | Mittel | Hoch |

Das ideale Material bietet ein ausgewogenes Verhältnis zwischen Härte für Verschleißfestigkeit, Zähigkeit für Stoßfestigkeit und Maßhaltigkeit für Präzision. Wird eine Eigenschaft zugunsten einer anderen vernachlässigt, führt dies häufig zu Leistungseinbußen und einer kürzeren Lebensdauer des Zahnrads.

Was sind die grundlegenden Ausfallarten von Präzisionsgetrieben?

Es ist wichtig zu verstehen, wie Präzisionszahnräder versagen. Wir sehen hauptsächlich drei häufige Arten. Diese sind Biegeermüdung der Zähne, Oberflächenermüdung und Verschleiß. Jede davon gibt uns Hinweise auf die Betriebsbedingungen.

Zahnbiege-Ermüdung

Dies geschieht, wenn ein Zahnradzahn an seiner Basis abbricht. Bei wiederholter Belastung bildet sich ein Riss und wächst. Dies ist ein kritischer Fehler, der eine Maschine sofort zum Stillstand bringen kann.

Oberflächenkontakt-Ermüdung (Pitting)

Durch Pitting entstehen kleine Krater auf der Zahnoberfläche. Dies wird durch hohe Kontaktspannungen während des Eingriffs verursacht. Es beginnt mit winzigen Rissen unter der Oberfläche, die wachsen und ausbrechen.

Tragen Sie

Verschleiß ist der langsame Verlust von Material von der Zahnradoberfläche. Er kann adhäsiv (Fressen) oder abrasiv (Kratzen) sein. Beide verschlechtern mit der Zeit die Zahnradgenauigkeit.

| Fehlermodus | Hauptursache |

|---|---|

| Biegeermüdung | Übermäßige zyklische Biegebeanspruchung |

| Lochfraß | Hohe Oberflächenkontaktspannung |

| Tragen Sie | Ausfall oder Verschmutzung der Schmierung |

Gehen wir näher darauf ein, wie es zu diesen Fehlern kommt. Das Erkennen der spezifischen Mechanismen hilft uns bei PTSMAKE, sie bei zukünftigen Konstruktionen zu vermeiden. Jede Fehlerart hinterlässt eine eindeutige visuelle Signatur auf dem Getriebe.

Verstehen der Mechanismen

Zahnbiege-Ermüdung

Der Mechanismus ist simpel. Jedes Mal, wenn die Zähne ineinandergreifen, verbiegt die Belastung den Zahn. Diese wiederholte Biegung führt zu einem winzigen Riss am Zahnfuß, wo die Belastung am höchsten ist. Der Riss wächst mit jedem Zyklus, bis der Zahn bricht. Die endgültige Bruchfläche zeigt oft "Strandspuren", die durch das langsame Wachstum des Risses entstanden sind.

Oberflächenkontakt-Ermüdung (Pitting)

Hier liegt das Versagen an der Zahnoberfläche. Durch den immensen Druck an der Kontaktstelle entstehen hohe Untergrundspannungen. Nach vielen Zyklen führt diese Spannung zur Bildung von unterirdischen Rissen. Diese Risse wachsen zur Oberfläche hin und führen schließlich dazu, dass ein Stück des Materials abbricht und eine Grube hinterlässt. Die hohen Spannungen an der Kontaktstelle, die oft mit Hilfe der Prinzipien der Hertzsche Berührungsspannung3ist die Hauptursache.

Klebstoff- und Abrasionsverschleiß

Adhäsiver Verschleiß oder Abrieb entsteht, wenn der Schmierfilm abreißt. Dadurch wird ein direkter Kontakt von Metall zu Metall ermöglicht, was zu mikroskopisch kleinen Schweißnähten führt, die sofort auseinandergerissen werden. Dadurch wird Material auf der Oberfläche verschmiert. Abrasiver Verschleiß ist einfacher: Harte Schmutzpartikel im Schmierstoff wirken wie Schleifpapier und schleifen die Zahnradoberfläche ab.

| Ausfallart | Visueller Indikator |

|---|---|

| Biegeermüdung | Ein Riss an der Zahnwurzel, der zu einer vollständigen Fraktur führt. |

| Lochfraß | Kleine Krater oder Grübchen auf der Zahnkontaktfläche. |

| Klebstoff-Verschleiß | Abgescheuertes, verschmiertes oder beschädigtes Aussehen der Oberfläche. |

| Abrasive Abnutzung | Kratzer oder feine Rillen entlang der Gleitrichtung. |

Zusammenfassend lässt sich sagen, dass Biegeermüdung zu Rissen im Zahnfuß führt, Oberflächenermüdung zu Grübchen und Abnutzung zu Materialabtrag durch Abschürfungen oder Abrieb. Die Erkennung dieser visuellen Anzeichen ist entscheidend für eine genaue Fehleranalyse und die Vermeidung künftiger Probleme.

Wie sind die gängigen spielfreien Zahnräder aufgebaut?

Spielfreie Mechanismen zu verstehen ist der Schlüssel zum Erreichen echter Präzision. Dabei handelt es sich nicht um einzelne Zahnräder, sondern um ausgeklügelte Systeme, die das Spiel eliminieren sollen. Jeder Ansatz hat seine eigene Art, einen konstanten Zahnkontakt aufrechtzuerhalten.

Geteilte Zahnräder mit Federn

Dies ist eine gängige mechanische Lösung. Ein Zahnrad wird in zwei dünne Abschnitte geteilt. Federn schieben diese Abschnitte durch Rotation auseinander. Dadurch werden die Zähne jedes Abschnitts gegen die gegenüberliegenden Seiten der Zähne des Gegenzahnrads gepresst, so dass keine Lücke entsteht.

Dual-Path und vorgespannte Systeme

Andere Methoden verwenden Vorspannung, um das Spiel zu eliminieren. Sie erzeugen eine innere Kraft, um die Verzahnung im Eingriff zu halten.

| Typ des Mechanismus | Grundprinzip |

|---|---|

| Dual-Path-Getriebe | Zwei parallele Getriebezüge werden gegeneinander vorgespannt. |

| Elektrisch vorgespannt | Ein Motor übt ein konstantes Drehmoment aus, um das Spiel zu beseitigen. |

Diese Konstruktionen sind für Hochleistungsanwendungen von entscheidender Bedeutung.

Die Wahl des Mechanismus hat großen Einfluss auf die Leistung. Bei PTSMAKE führen wir unsere Kunden durch diese Optionen, um ihre spezifischen Anforderungen an Genauigkeit und Tragfähigkeit zu erfüllen.

Ein genauerer Blick auf geteilte Gänge

Das Schöne am geteilten Getriebe ist seine Einfachheit. Die Feder gleicht den Verschleiß während der Lebensdauer des Getriebes ständig aus. Das macht es zu einer zuverlässigen Wahl für viele Anwendungen. Allerdings kann die Federkraft die Reibung erhöhen. Dies kann die Effizienz leicht verringern.

Dual-Path-Getriebe verstehen

Zweigleisige Systeme bieten eine höhere Drehmomentkapazität. Durch die Aufteilung der Last auf zwei Getriebezüge können sie anspruchsvollere Aufgaben bewältigen. Die Vorspannung wird in der Regel bei der Montage eingestellt. Das macht sie steif und sehr präzise. Diese Steifigkeit minimiert die mechanischen Hysterese4.

Die Rolle der elektrischen Vorspannung

Elektrisch vorgespannte Systeme sind dynamisch. Sie verwenden einen Sekundärmotor, um ein kontrolliertes Gegenmoment aufzubringen. Dadurch wird das Spiel aktiv und in Echtzeit beseitigt. Diese Methode bietet eine unglaubliche Präzision. Sie ist ideal für Robotik und CNC-Maschinen, bei denen sich die Richtung schnell ändert.

Die Auswahl der richtigen Struktur für Präzisionsgetriebe ist entscheidend. Nach unseren Tests hängt die beste Wahl von den spezifischen Anforderungen der Anwendung ab.

| Merkmal | Geteiltes Getriebe | Dual-Path | Elektrische Vorspannung |

|---|---|---|---|

| Komplexität | Niedrig | Mittel | Hoch |

| Kosten | Niedrig | Mittel | Hoch |

| Am besten für | Instrumente | Schwere Lasten | Dynamische Systeme |

Jeder spielfreie Mechanismus, von federbelasteten geteilten Zahnrädern bis hin zur dynamischen elektrischen Vorspannung, bietet eine einzigartige Lösung. Die richtige Wahl hängt von der Abwägung von Komplexität, Kosten und den spezifischen Präzisions- und Drehmomentanforderungen der Anwendung ab.

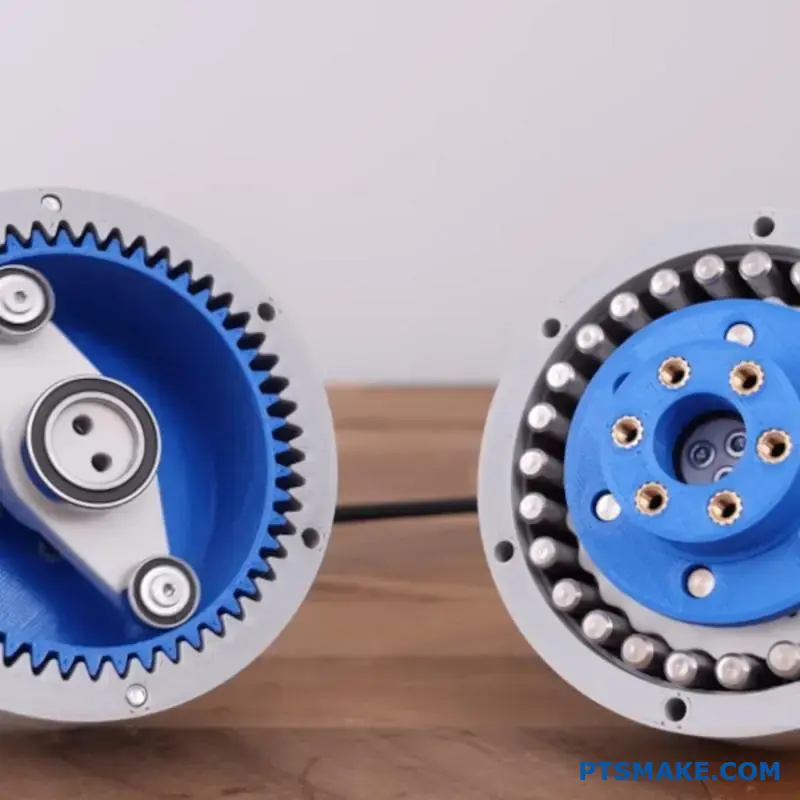

Wie erreichen harmonische und zykloidische Antriebe eine hohe Präzision?

Harmonic und Cycloidal Drives sind Meister der Präzision. Beide bieten hohe Übersetzungsverhältnisse und nahezu spielfreies Spiel. Sie erreichen dies jedoch durch sehr unterschiedliche mechanische Prinzipien.

Harmonische Antriebe nutzen ein elegantes Konzept der elastischen Verformung. Sie basieren auf einem flexiblen Spline, der in einen starren kreisförmigen Spline eingreift.

Zykloidantriebe hingegen sind robuster konstruiert. Sie basieren auf einer exzentrischen Rollbewegung mit Scheiben und Stiften. Das Verständnis dieser Hauptunterschiede ist der Schlüssel zur Auswahl des richtigen Antriebs für Ihre Anwendung.

Wichtiger struktureller Vergleich

| Merkmal | Harmonic Drive | Zykloidenantrieb |

|---|---|---|

| Grundprinzip | Elastische Verformung | Exzentrisch rollende Bewegung |

| Wichtige Komponenten | Flexspline, Wellengenerator | Zykloidische Scheibe, Rollen, Stifte |

| Drehmoment Kapazität | Mäßig | Sehr hoch |

| Schockbelastung | Geringerer Widerstand | Ausgezeichnete Widerstandsfähigkeit |

Diese Entwürfe definieren ihre ideale Verwendung.

Wenn wir über hochpräzise Bewegungssteuerung sprechen, sind diese beiden Antriebsarten oft die Hauptanwärter. In Projekten bei PTSMAKE haben wir kritische Komponenten für beide bearbeitet, und das Niveau der erforderlichen Genauigkeit ist erstaunlich. Bei der Entscheidung zwischen den beiden geht es nicht darum, was besser ist, sondern was besser geeignet ist.

Erläuterung der Funktionsweise

Mechanik des Harmonic Drive

Ein Oberwellenantrieb besteht aus drei Hauptteilen. Ein Wellengenerator, der ein elliptisches Lager ist, befindet sich in einer flexiblen Schale, die Flexspline genannt wird.

Der Flexspline hat eine Außenverzahnung. Er wird dann in einen starren Außenring, den sogenannten Circular Spline, eingesetzt.

Wenn sich der Wellengenerator dreht, verformt er den Flexspline zu einer Ellipse. Dadurch greifen die Zähne des Flexsplines an zwei gegenüberliegenden Punkten in die Zähne des kreisförmigen Splines ein. Dieser kontinuierliche Eingriff sorgt für eine gleichmäßige Bewegung mit hohem Übersetzungsverhältnis.

Mechanik des Zykloidenantriebs

Ein Zykloidantrieb arbeitet mit einer Antriebswelle, die mit einem Exzenterlager verbunden ist. Dieses Lager treibt eine Zykloidscheibe an.

Die Scheibe hat ein einzigartiges gekrümmtes Profil, das in feststehende äußere Stifte oder Rollen eingreift. Diese Konstruktion basiert auf einem hypotrochoide5 Kurve, die sicherstellt, dass mehrere Zähne immer in Kontakt sind. Dieser kontinuierliche Kontakt eliminiert das Spiel und ermöglicht eine hohe Stoßbelastbarkeit, was diese Präzisionszahnräder unglaublich robust macht.

Eignung der Anwendung

| Art der Anwendung | Beste Passform | Grund |

|---|---|---|

| Robotik (klein/mittel) | Harmonische | Kompakt, leicht, geringe Trägheit |

| Industrielle Automatisierung | Beide | Abhängig von der Belastung und den Geschwindigkeitsanforderungen |

| Schwermaschinenbau | Zykloide | Hohe Drehmoment- und Stoßbelastbarkeit |

| Aktuatoren für die Luft- und Raumfahrt | Harmonische | Hohe Präzision in einem kleinen Paket |

Harmonic Drives eignen sich hervorragend für Anwendungen, die kompakte, leichte Präzision erfordern, wie z. B. in der Robotik. Zykloidantriebe sind Kraftpakete, die sich perfekt für schwere Industriemaschinen eignen, bei denen Drehmoment und Langlebigkeit an erster Stelle stehen. Ihre endgültige Wahl hängt davon ab, wie Sie Belastung, Größe und dynamische Leistungsanforderungen ausgleichen.

Welche Methoden gibt es für die Prüfung von Präzisionszahnrädern?

Bei der Prüfung von Präzisionszahnrädern verwenden wir hauptsächlich zwei Methoden. Dies sind die analytische Prüfung und die Funktionsprüfung. Jede Methode dient einem bestimmten und wichtigen Zweck in der Qualitätskontrolle.

Analytisch vs. Funktional

Die analytische Prüfung ist wie eine detaillierte Diagnose. Sie misst akribisch die einzelnen geometrischen Parameter des Zahnrads.

Die Funktionsprüfung hingegen ist eine Leistungsprüfung. Dabei wird geprüft, wie das Getriebe ineinandergreift und als Ganzes funktioniert.

| Art der Inspektion | Hauptziel | Typische Messung |

|---|---|---|

| Analytisch | Spezifische Fehler diagnostizieren | Profil, Lead, Pitch |

| Funktionell | Bewertung der Gesamtleistung | Zusammengesetzter Fehler |

Die Kenntnis dieses Unterschieds ist der Schlüssel zu einer effektiven Qualitätskontrolle von Zahnrädern.

Ein genauerer Blick auf die analytische Inspektion

Für die analytische Prüfung werden hochpräzise Geräte eingesetzt. Koordinatenmessmaschinen (KMG) sind eine gängige Wahl für diese Aufgabe. Sie können einzelne Zahnradmerkmale mit unglaublicher Genauigkeit isolieren und messen.

Diese Methode liefert detaillierte Daten über:

- Zahnprofil: Die Form des Zahns von seiner Wurzel bis zur Spitze.

- Blei: Die Ausrichtung des Zahns auf der Zahnoberfläche.

- Stellplatz: Der Abstand zwischen benachbarten Zähnen.

Bei PTSMAKE nutzen wir diese Daten, um jede Abweichung vom Entwurf zu ermitteln. So können wir unseren CNC-Bearbeitungsprozess verfeinern und sicherstellen, dass jedes Zahnrad den genauen Spezifikationen entspricht. Dies ist wichtig für die Fehlersuche und die Prozesssteuerung.

Die Rolle der funktionalen Inspektion

Die Funktionsprüfung simuliert den realen Betrieb. Die gängigste Methode ist die Verwendung eines Doppelflanken-Wälzprüfers. Dieses Werkzeug verzahnt das zu prüfende Zahnrad mit einem hochpräzisen Lehrzahnrad.

Während die Zahnräder zusammenrollen, misst das Gerät die Veränderung ihres Achsabstands. Diese ganzheitliche Messung ergibt einen einzigen Wert, der die zusammengesetzter Fehler6. Sie erfasst die kumulative Wirkung aller einzelnen Zahnfehler. Es ist eine hervorragende Möglichkeit, die allgemeine Laufruhe und Betriebsqualität eines Zahnrads schnell zu überprüfen.

| Methode | Bester Anwendungsfall | Wichtigste Erkenntnisse |

|---|---|---|

| Analytisch | Analyse der Grundursache | Spezifische Maßangaben |

| Funktionell | Qualitätskontrolle der Produktion | Bestanden/Nicht bestanden bei der Netzqualität |

Bei der analytischen Prüfung wird die Geometrie eines Getriebes analysiert, um spezifische Fehler zu finden. Im Gegensatz dazu liefert die Funktionsprüfung eine schnelle, praktische Bewertung der Leistungsfähigkeit des Zahnrads. Die Wahl der richtigen Methode ist entscheidend für die Zuverlässigkeit von Präzisionszahnrädern.

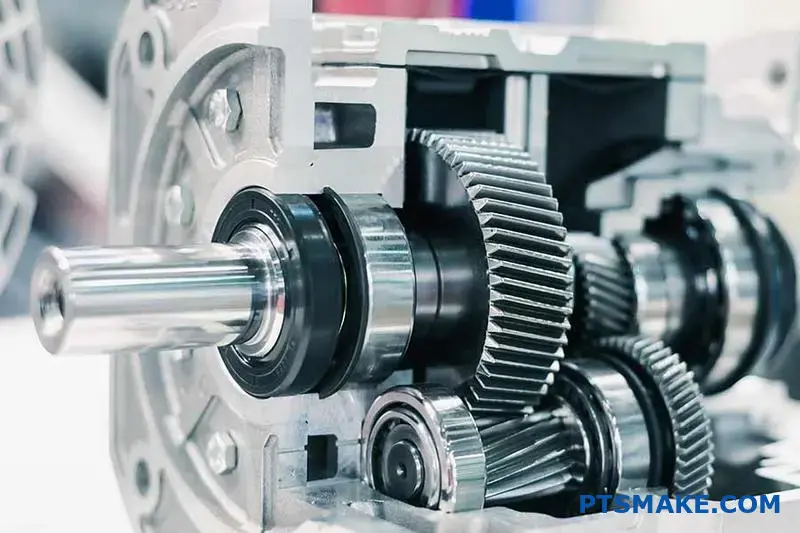

Wie wirken sich Gehäuse und Lageranordnung auf die Präzision des Getriebes aus?

Das Gehäuse und die Lager sind nicht einfach nur Stützstrukturen. Sie sind aktive Akteure in Ihrem System. Ihre Konstruktion hat direkten Einfluss auf die endgültige Präzision Ihres Getriebes.

Die Genauigkeit eines Systems ist nur so gut wie seine Grundlage.

Die Rolle der Steifigkeit des Gehäuses

Ein starres Gehäuse ist für hohe Präzision unverzichtbar. Jede Biegung unter Betriebslast führt zu einer Fehlausrichtung der Wellen. Dies beeinträchtigt die Qualität des Zahneingriffs und führt zu Lärm und Verschleiß.

Auswahl und Montage von Lagern

Die Auswahl der Lager und ihre Montage sind ebenso entscheidend. Jede Komponente trägt zur genauen Positionierung der Wellen bei.

| Komponente | Direkter Einfluss auf |

|---|---|

| Gehäuse Steifigkeit | Wellenausrichtung unter Last |

| Anordnung der Lager | Rotationsgenauigkeit |

| Präzision bei der Montage | Ursprüngliches Zahnradgeflecht |

Das Fundament: Steifigkeit des Gehäuses

Betrachten Sie das Gehäuse als Fundament für Ihr Getriebesystem. Wenn es sich verformt, und sei es auch nur geringfügig, ändert sich der Abstand zwischen den Zahnradmitten. Diese Verschiebung verschlechtert direkt das Kontaktmuster auf den Zähnen.

Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass starre Gehäuse die Vibrationen erheblich reduzieren und die Lebensdauer von Präzisionsgetrieben verlängern. Ein steifes Gehäuse stellt sicher, dass die entworfene Zahnradgeometrie unter realen Kräften beibehalten wird.

Ein genauerer Blick auf die Lager

Der von Ihnen gewählte Lagertyp bestimmt, wie die Lasten gehandhabt werden. Jedes hat seine eigenen Stärken und ist für unterschiedliche Anwendungen geeignet.

Schrägkontakt vs. tiefe Rille

Rillenkugellager werden aufgrund ihrer Vielseitigkeit häufig verwendet. Für höhere Präzision sind Schrägkugellager jedoch oft besser geeignet. Sie bieten eine höhere Steifigkeit und können kombinierte Lasten besser bewältigen. Die Anwendung der richtigen [preload](https://preload.com/)[^7] ist entscheidend für die Maximierung ihrer Leistung.

Dies gilt insbesondere für Hochgeschwindigkeitsanwendungen, bei denen die Kontrolle der Wellenbewegung entscheidend ist.

| Lager Typ | Hauptnutzen | Gemeinsame Bewerbung |

|---|---|---|

| Rillenkugel | Kosteneffektiv, vielseitig | Allgemeiner Maschinenpark |

| Winkelförmiger Kontakt | Hohe Steifigkeit und Geschwindigkeit | CNC-Spindeln, Getriebe |

| Kegelige Rolle | Hohe Tragfähigkeit | Kfz-Getriebe |

Letztendlich bilden die Steifigkeit des Gehäuses, die Auswahl der Lager und die Montagepräzision ein wichtiges Trio. Sie arbeiten zusammen, um die Wellenausrichtung beizubehalten. Wenn eines dieser Elemente nicht stimmt, beeinträchtigt dies direkt die Qualität und Lebensdauer Ihrer Getriebebaugruppe.

Wie wählt man den richtigen Getriebetyp für eine Anwendung aus?

Die Wahl der richtigen Ausrüstung kann sich überwältigend anfühlen. Ich unterteile sie in einen einfachen, logischen Prozess. Diese Methode hilft Ihnen, sich auf das zu konzentrieren, was für den Erfolg Ihrer Bewerbung wirklich wichtig ist.

Schritt 1: Definieren der Kernanforderungen

Listen Sie zunächst Ihre nicht verhandelbaren Leistungsanforderungen auf. Wie hoch sind die Betriebsgeschwindigkeit und das Drehmoment? Welches Maß an Präzision ist für die Aufgabe erforderlich?

Die Beantwortung dieser ersten Fragen schränkt Ihre Möglichkeiten erheblich ein.

| Anforderung | Schlüsselfrage |

|---|---|

| Drehzahl (RPM) | Wird das Getriebe bei hohen, mittleren oder niedrigen Geschwindigkeiten betrieben? |

| Drehmoment (Nm) | Wie viel Rotationskraft muss das Getriebe übertragen? |

| Präzision | Wie wichtig ist die Positionsgenauigkeit für die Anwendung? |

Schritt 2: Bewerten Sie die Beschränkungen

Denken Sie nun an die physischen und betrieblichen Grenzen. Dazu gehören der verfügbare Platz, das Budget und der akzeptable Geräuschpegel in der Umgebung. Diese Beschränkungen sind oft ausschlaggebend für die endgültige Entscheidung.

Die eigentliche Herausforderung besteht darin, diese konkurrierenden Faktoren auszugleichen. Hohe Leistung steht oft im Widerspruch zu strengen Auflagen wie Kosten oder Größe. Hier kommt es darauf an, intelligente Kompromisse zu schließen.

Das Gleichgewicht zwischen Präzision und Kosten

Hochpräzisionszahnräder bieten eine überragende Genauigkeit und minimieren Fehler. Dies ist in Bereichen wie Automatisierung und Medizintechnik von entscheidender Bedeutung. Das Erreichen enger Toleranzen erhöht jedoch die Komplexität und die Kosten der Herstellung.

In der Robotik ist die Minimierung von Bewegungsverlusten, oder Rückwirkung7ist entscheidend für die Genauigkeit. Dies wirkt sich direkt auf die Leistung von Präzisionszahnrädern aus. Bei PTSMAKE begleiten wir unsere Kunden oft bei diesem Balanceakt.

Wir helfen ihnen, den Sweet Spot zu finden. So wird sichergestellt, dass die Ausrüstung die Leistungsanforderungen erfüllt, ohne das Projektbudget unnötig aufzublähen.

Eine praktische Entscheidungsmatrix

Auf der Grundlage unserer Projekterfahrungen kann eine einfache Matrix Ihre Wahl leiten. Sie hilft bei der Visualisierung, wie verschiedene Getriebetypen in Bezug auf gemeinsame Anforderungen abschneiden.

| Getriebetyp | Geschwindigkeit | Drehmoment | Präzision | Lärm | Kosten |

|---|---|---|---|---|---|

| Spur | Mäßig | Mäßig | Mittel | Hoch | Niedrig |

| Wendel | Hoch | Hoch | Hoch | Niedrig | Mittel |

| Fase | Mäßig | Mäßig | Mittel | Mittel | Mittel |

| Wurm | Niedrig | Hoch | Hoch | Sehr niedrig | Hoch |

Dieser Rahmen bietet eine solide Ausgangsbasis. Er hilft Ihnen beim systematischen Vergleich der praktikabelsten Optionen für Ihre spezifischen Gestaltungsanforderungen.

Die Einhaltung eines strukturierten Prozesses hilft dabei, Leistungsanforderungen wie Geschwindigkeit und Drehmoment gegen Einschränkungen wie Kosten und Geräuschentwicklung abzuwägen. Dieser methodische Ansatz gewährleistet, dass Sie den optimalen Getriebetyp für Ihre Anwendung auswählen.

Wie führt man eine grundlegende Berechnung der Festigkeit und Lebensdauer von Zahnrädern durch?

Die Einhaltung einer Norm vereinfacht die Analyse von Zahnrädern. Bei PTSMAKE beziehen wir uns oft auf AGMA 2001. Sie bietet einen klaren Weg für Berechnungen.

Biege- und Kontaktspannung

Zunächst berechnen Sie die grundlegenden Spannungen. Die Biegespannung bezieht sich auf den Zahnbruch. Die Kontaktspannung bezieht sich auf den Oberflächenverschleiß. Diese anfänglichen Zahlen sind eine Grundlinie. Sie berücksichtigen noch nicht die Bedingungen in der Praxis.

Die Rolle der Modifikationsfaktoren

Anschließend wenden Sie verschiedene Modifikationsfaktoren an. Diese passen Ihre Ausgangsbasis für die Schätzung der Betriebsdauer an. Betrachten Sie sie als Realitätschecks für Ihren Entwurf.

Ein tieferer Blick auf die Veränderungsfaktoren

Die AGMA-Norm ist umfassend. Sie leitet Sie bei der Verfeinerung der ursprünglichen Spannungswerte an. Dieser Prozess verwandelt eine einfache Berechnung in eine zuverlässige Vorhersage. Diese Faktoren berücksichtigen Variablen, die die Leistung von Zahnrädern beeinflussen.

Veränderungsfaktoren sind entscheidend. Sie überbrücken die Kluft zwischen Theorie und Realität. Der dynamische Faktor berücksichtigt beispielsweise Geschwindigkeit und Fertigungsgenauigkeit. Hochwertige Fertigung von Präzisionszahnräder verbessert diesen Faktor direkt.

Ein weiterer Schlüssel ist der Lastverteilungsfaktor. Er berücksichtigt, wie die Last über die Zahnfläche verteilt wird. Fehlausrichtung oder Wellendurchbiegung können die Belastung konzentrieren. Korrekte Konstruktion und Montage sind hier entscheidend. Bei unseren früheren Projekten haben wir gesehen, wie kleine Ausrichtungsfehler die Lebensdauer von Zahnrädern drastisch reduzieren können.

Wesentliche Faktoren für die Änderung

| Faktor | Zweck |

|---|---|

| Dynamischer Faktor (Kv) | Berücksichtigt Ungenauigkeiten bei Zahnprofil und Geschwindigkeit. |

| Größenfaktor (Ks) | Berücksichtigt Materialeigenschaften je nach Zahnradgröße. |

| Lastverteilung (km) | Passt sich ungleichmäßiger Belastung über die Breite der Fläche an. |

| Zustand der Oberfläche (Cf) | Reflektiert den Einfluss der Oberflächenbeschaffenheit auf Lochfraßbeständigkeit8. |

Diese Anpassungen sind für eine genaue Lebensdauerprognose unerlässlich. Sie stellen sicher, dass das Getriebe nicht nur passt, sondern auch den vorgesehenen Einsatz überlebt.

Die Norm AGMA 2001 bietet eine strukturierte Methode. Sie hilft Ihnen, von grundlegenden Belastungszahlen zu einer realistischen Schätzung der Betriebslebensdauer zu gelangen, indem kritische Änderungsfaktoren angewendet werden. Dies gewährleistet eine robuste und zuverlässige Getriebeauslegung.

Wie lässt sich das optimale Spiel für ein System bestimmen?

Die Bestimmung des richtigen Backlashs ist kein Rätselraten. Es geht darum, ein "Spielbudget" zu erstellen. Bei diesem systematischen Ansatz werden alle Faktoren berücksichtigt, die das Spiel zwischen den Zahnrädern aufbrauchen.

Wichtige Inputs für den Haushalt

Wir müssen alle Variablen berücksichtigen, die den Zahneingriff beeinflussen können. So wird sichergestellt, dass das System unter allen Bedingungen zuverlässig funktioniert.

| Faktor | Beschreibung |

|---|---|

| Thermische Effekte | Ausdehnung und Schrumpfung von Materialien mit der Temperatur. |

| Toleranzen | Schwankungen im Herstellungsprozess. |

| Schmierung | Der für den Schmierfilm erforderliche Raum. |

| Verlorene Bewegung | Das maximale Spiel, das die Anwendung tolerieren kann. |

Dieser methodische Prozess beseitigt die Unsicherheit. Er führt zu einer Spezifikation, die sich an der Realität Ihres Systems orientiert.

Aufbau eines Backlash-Budgets

Ein detailliertes Budget beugt Betriebsstörungen vor. Jede Komponente des Budgets muss sorgfältig berechnet und aufsummiert werden. Die Gesamtsumme muss unter der maximal zulässigen Verlustleistung Ihres Systems bleiben.

Thermische Ausdehnung

Materialien ändern ihre Größe mit der Temperatur. Ein System, das in einem großen Temperaturbereich arbeitet, benötigt mehr Spiel. Wir berechnen dies anhand des Ausdehnungskoeffizienten des Materials und des erwarteten Temperaturdeltas. Dies verhindert ein Verklemmen, wenn die Komponenten heiß werden.

Fertigungstoleranzen

Kein Teil ist perfekt. Toleranzen bei Verzahnungen, Wellendurchmessern und Lagerpositionen summieren sich. Dieser kumulative Effekt, oder Toleranzüberlagerung9reduziert direkt das vorgesehene Flankenspiel. Die Zusammenarbeit mit einem Partner wie PTSMAKE stellt sicher, dass diese Toleranzen für Präzisionszahnräder streng kontrolliert werden.

Anforderungen an die Schmierung

Ein Schmiermittel dient nicht nur zur Verringerung der Reibung. Es bildet einen physikalischen Film zwischen den Zähnen. Dieser Film braucht Platz. Im Budget muss die Mindestdicke dieses Films berücksichtigt werden, um eine ordnungsgemäße Schmierung zu gewährleisten und vorzeitigen Verschleiß zu verhindern.

Wir verwenden oft eine einfache Formel, um diese Faktoren zu kombinieren.

| Haushaltskomponente | Berechnungsbeispiel (winklig) |

|---|---|

| Thermische Ausdehnung | 0.005° |

| Toleranzabstufung | 0.010° |

| Schmierfilm | 0.002° |

| Erforderliches Gesamtspiel | 0.017° |

Diese berechnete Gesamtsumme muss kleiner sein als der maximale Bewegungsverlust, den Ihre Anwendung verarbeiten kann.

Die Erstellung eines Spielbudgets ist ein entscheidender Schritt. Dazu müssen die Auswirkungen von Wärmeausdehnung, Fertigungstoleranzen und Schmierung quantifiziert werden. Dieses erforderliche Gesamtspiel muss dann mit dem maximal zulässigen Bewegungsverlust des Systems verglichen werden, um die Leistung sicherzustellen.

Wie wählt man zwischen Abwälzfräsen, Fräsen und Schleifen?

Die Wahl des richtigen Verfahrens zur Herstellung von Zahnrädern ist entscheidend. Sie wirkt sich auf die Leistung, die Kosten und die Vorlaufzeit Ihres Endprodukts aus. Die Entscheidung hängt von drei Schlüsselfaktoren ab.

Dies sind die Konstruktion Ihres Zahnrads, die erforderliche Präzision und Ihr Produktionsvolumen. Jede Methode zeichnet sich in verschiedenen Bereichen aus.

Schnellauswahl-Leitfaden

Hier ist eine einfache Aufschlüsselung, die Sie bei Ihren ersten Überlegungen unterstützen soll. Sie hilft Ihnen dabei, den Prozess auf Ihren Hauptbedarf abzustimmen.

| Prozess | Am besten für | Hauptvorteil |

|---|---|---|

| Wälzfräsen | Großvolumige Außenverzahnungen | Schnelligkeit und Kosteneffizienz |

| Gestaltung | Innenverzahnungen und komplexe Merkmale | Vielseitigkeit in der Geometrie |

| Schleifen | Ultrahochpräzise Verarbeitung | Hervorragende Genauigkeit und Oberflächengüte |

Diese Tabelle bietet einen Ausgangspunkt für eine fundierte Entscheidung.

Um die optimale Wahl zu treffen, ist ein genauerer Blick erforderlich. In unseren Projekten bei PTSMAKE führen wir unsere Kunden durch diese Besonderheiten, um das beste Ergebnis für ihre Anwendung zu gewährleisten. Die falsche Wahl kann zu unnötigen Kosten oder zum Ausfall von Teilen führen.

Detaillierter Prozessvergleich

Lassen Sie uns die Entscheidung anhand der kritischen Projektanforderungen aufschlüsseln. Dies wird Ihnen helfen, die Feinheiten der einzelnen Methoden zu verstehen.

Basierend auf dem Getriebetyp

Die physikalische Konstruktion Ihres Zahnrads ist der erste Filter. Das Abwälzfräsen ist die erste Wahl für außenverzahnte Stirnräder und Schrägverzahnungen. Es ist schnell und hocheffizient für diese gängigen Typen.

Wenn Sie jedoch Innenverzahnungen oder Zahnräder mit Schulterübermaß benötigen, ist das Wälzfräsen die Lösung. Durch die hin- und hergehende Schneidbewegung können Bereiche erreicht werden, die Wälzfräser nicht erreichen.

Basierend auf der erforderlichen Genauigkeit

Für die meisten industriellen Anwendungen bieten Wälzfräsen und Stoßen eine ausreichende Präzision. Sie produzieren Zahnräder guter Qualität, die für viele Maschinen geeignet sind.

Aber für Hochleistungssysteme wie die Luft- und Raumfahrt oder die Robotik ist das Schleifen unerlässlich. Es ist ein Endbearbeitungsverfahren, das winzige Verzerrungen in der Zahnoberfläche korrigiert. Evolventenprofil10. In diesem Schritt entstehen Präzisionszahnräder der Spitzenklasse.

Basierend auf dem Produktionsvolumen

In der Massenproduktion ist das Wälzfräsen unübertroffen schnell und kosteneffizient. Es ist ideal für große Chargen identischer Zahnräder.

Das Formen ist im Allgemeinen langsamer und eignet sich daher besser für kleinere Serien oder Prototypen. Das Schleifen ist das langsamste und teuerste Verfahren. Es wird nur eingesetzt, wenn die höchste Präzision die zusätzlichen Kosten rechtfertigt, unabhängig von der Stückzahl.

Bei Ihrer endgültigen Entscheidung müssen Sie die Zahnradgeometrie, die Präzisionsanforderungen und den Produktionsumfang berücksichtigen. Abwälzfräsen ist für großvolumige Außenverzahnungen geeignet, Stoßen für komplexe Innenverzahnungen und Schleifen für den letzten Schliff bei kritischen Anwendungen.

Entwurf eines Zahnradantriebs für ein hochpräzises Robotergelenk.

Schauen wir uns eine praktische Fallstudie an. Ein Kunde benötigte einen Zahnradantrieb für das Handgelenk eines Operationsroboters. Die Hauptziele waren absolute Präzision und reibungslose Bewegung. Dies stellte uns vor drei zentrale technische Herausforderungen, die wir lösen mussten.

Spielfreiheitsgebot

Für chirurgische Präzision ist jegliches "Spiel" oder Spiel im Gelenk inakzeptabel. Das Getriebesystem muss die Motorbewegung mit perfekter Genauigkeit auf das Gelenk übertragen.

Mandat für hohe Steifigkeit

Das Gelenk muss sich bei Einwirkung äußerer Kräfte nicht verbiegen. Eine hohe Steifigkeit sorgt dafür, dass der Roboterarm stabil und auf seiner vorgesehenen Bahn bleibt.

Niedrige Trägheit Ziel

Um schnelle, reaktionsschnelle Bewegungen zu ermöglichen, müssen die Antriebskomponenten leicht sein. Eine geringe Trägheit ermöglicht eine schnelle Beschleunigung und Verzögerung ohne Überschwingen.

Unsere anfänglichen Planungsziele waren klar.

| Parameter | Zielwert | Begründung |

|---|---|---|

| Backlash | < 1 Bogenminute | Garantiert Positionsgenauigkeit |

| Steifigkeit | > 150 Nm/Bogenminute | Verhindert Durchbiegung unter Last |

| Trägheit | < 0,005 kg-m² | Ermöglicht schnelle, reaktive Bewegungen |

Rechtfertigung der Auswahl des Harmonic Drive

Nach der Bewertung von Optionen wie Planeten- und Zykloidgetrieben entschieden wir uns für einen harmonischen Antrieb. Sein einzigartiges Funktionsprinzip war perfekt für die anspruchsvollen Anforderungen des Projekts geeignet.

Der Harmonic Drive verwendet einen elliptischen Wellengenerator, der eine flexible Zahnschale, den "Flexspline", verformt. Dieser greift in einer kontinuierlichen, rollenden Bewegung in die Zähne eines starren Außenrings, des "circular spline", ein.

Dieses Design eliminiert von Natur aus das Spiel. Der Flexspline ist immer gegen die runde Verzahnung vorgespannt und lässt keinen Spielraum.

Dieses kontinuierliche Engagement über eine große Anzahl von Zähnen führt auch zu einer außergewöhnlichen Torsionssteifigkeit11. Im Vergleich zu herkömmlichen Zahnrädern, bei denen nur einige wenige Zähne gleichzeitig ineinandergreifen, bietet es eine viel stabilere Verbindung.

Darüber hinaus bietet das kompakte, leichte Getriebe eine hohe Übersetzung in einem kleinen Gehäuse und minimiert die Trägheit. Dies macht es ideal für dynamische Roboteranwendungen. Bei PTSMAKE bearbeiten wir häufig die komplexen Komponenten für solche Systeme, um die erforderlichen engen Toleranzen zu gewährleisten.

Berechnung von Schlüsselparametern

Nach der Auswahl des Typs haben wir die wichtigsten Leistungsparameter festgelegt. Diese Berechnungen bestätigten die Eignung des Harmonic Drive für die Anwendung.

| Parameter | Berechnungsmethode | Ergebnis |

|---|---|---|

| Übersetzungsverhältnis | Basierend auf der Zahnzahldifferenz | 100:1 |

| Spitzendrehmoment | Motordrehmoment × Übersetzungsverhältnis × Wirkungsgrad | 55 Nm |

| Avg. Lebenserwartung | Basierend auf Lastprofil & L10 Bewertung | > 25.000 Stunden |

In dieser Fallstudie haben wir die kritischen Anforderungen an das Robotergelenk definiert. Der harmonische Antrieb wurde aufgrund seiner Spielfreiheit und hohen Steifigkeit ausgewählt. Anschließend haben wir die wichtigsten Berechnungen zur Validierung unseres Entwurfs und zur Sicherstellung der langfristigen Leistung dargelegt.

Wie kann man die thermische Ausdehnung in einem Getriebe mit geringem Spiel beherrschen?

Die Beherrschung der Wärmeausdehnung erfordert praktische Technik. Es geht nicht darum, das Wachstum zu eliminieren, sondern es zu kontrollieren. Der richtige Ansatz sorgt für Zuverlässigkeit.

Materialauswahl ist entscheidend

Die Wahl von Materialien mit kompatiblen Ausdehnungsraten ist entscheidend. Wenn sich ein Zahnrad und sein Gehäuse mit ähnlichen Raten ausdehnen, bleibt das Spiel stabil. Dies ist entscheidend für hohe Leistung Präzisionszahnräder.

| Material | CTE (ppm/°C) | Anmerkungen |

|---|---|---|

| Stahl | ~12 | Gemeinsam für Zahnräder |

| Aluminium | ~23 | Gemeinsam für Gehäuse |

| Titan | ~8.6 | Hohe Festigkeit, geringe Ausdehnung |

Einstellung des Kältespiels

Wir müssen das "kalte Spiel" richtig berechnen und einstellen. Dies ist das Getriebespiel bei Umgebungstemperatur. Es ermöglicht eine Ausdehnung, wenn sich das Getriebe während des Betriebs erwärmt.

Zu einer proaktiven Strategie gehört mehr als nur gutes Design. Sie erfordert ein tiefes Verständnis dafür, wie sich Materialien unter thermischer Belastung verhalten. Hier kommen präzise Berechnungen und Denken auf Systemebene ins Spiel.

Berechnung des thermischen Wachstums

Wir schätzen nicht, wie stark ein Teil wachsen wird. Wir berechnen es. Die Größenänderung hängt von den Eigenschaften des Materials und der Temperaturänderung ab. Bei früheren Projekten bei PTSMAKE war diese Berechnung der Schlüssel zum Erfolg. Einige fortschrittliche Verbundwerkstoffe weisen folgende Eigenschaften auf anisotrop12 Verhalten, was die Berechnungen weiter erschwert.

Ein praktisches Beispiel

Nehmen wir ein Stahlgetriebe in einem Aluminiumgehäuse. Aluminium dehnt sich bei jedem Grad Temperaturerhöhung fast doppelt so stark aus wie Stahl. Dieser Unterschied muss bei der anfänglichen Auslegung des Spiels genau berücksichtigt werden, um ein Binden zu verhindern.

Die Rolle der Kühlsysteme

Für Anwendungen mit hoher Belastung ist eine aktive Kühlung unerlässlich. Sie führt Wärme ab und sorgt für eine stabile Betriebstemperatur. Dadurch wird die gesamte Wärmeausdehnung direkt begrenzt. Verschiedene Systeme bieten unterschiedliche Leistungsniveaus und Komplexität.

| Methode der Kühlung | Effektivität | Typischer Anwendungsfall |

|---|---|---|

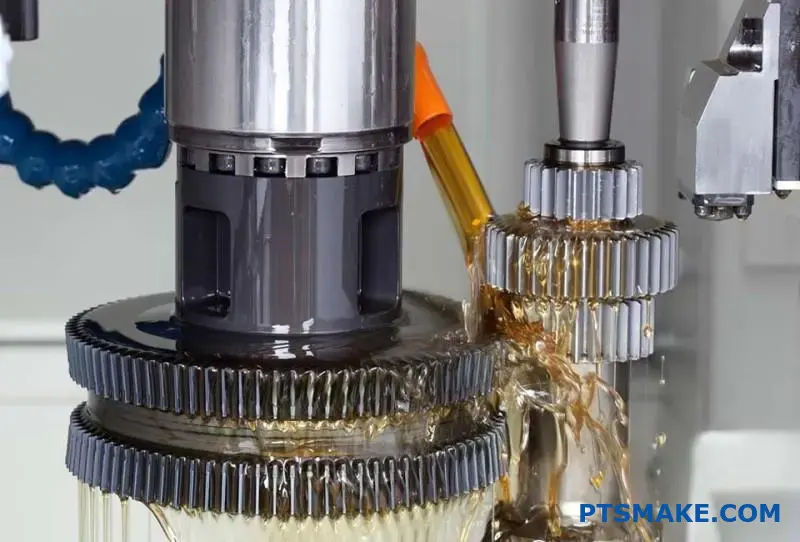

| Ölkreislauf | Hoch | Industriegetriebe für hohe Drehmomente |

| Luftkühlung (Ventilatoren) | Mäßig | Gekapselte elektronische Geräte |

| Wärmesenken | Gering bis mäßig | Gehäuse für Motoren mit geringer Leistung |

Ein effektives Management kombiniert eine intelligente Materialauswahl, präzise Berechnungen des Kältespiels und, falls erforderlich, aktive Kühlsysteme. Dieser integrierte Ansatz ist von grundlegender Bedeutung für die Entwicklung zuverlässiger, spielarmer Getriebe, die auch unter thermischer Belastung funktionieren.

Was sind die Trends der nächsten Generation in der Präzisionsgetriebetechnik?

Die Zukunft der Präzisionszahnräder ist spannend. Wir gehen über das reine Schneiden von Metall hinaus. Neue Technologien verändern das, was möglich ist.

Diese Entwicklung konzentriert sich auf die Entwicklung intelligenterer, stärkerer und komplexerer Komponenten. Für Branchen, die auf hohe Leistung angewiesen sind, ist dies ein großer Schritt nach vorn.

Wichtige Innovationen am Horizont

Additive Fertigung

Der 3D-Druck ermöglicht interne Kühlkanäle und leichte Konstruktionen. Dies war mit traditioneller CNC-Bearbeitung allein unmöglich.

Intelligente Technologie

In Zahnrädern eingebettete Sensoren können jetzt Ausfälle vorhersagen. Dadurch wird die Wartung von reaktiv auf proaktiv umgestellt, was Kosten spart.

| Technologie-Trend | Primäre Auswirkungen | Nutzen für die Industrie |

|---|---|---|

| Additive Fertigung | Komplexe Geometrien | Leichtere, effizientere Teile |

| Superharte Materialien | Erhöhte Langlebigkeit | Längere Betriebsdauer |

| Intelligente Sensoren | Vorausschauende Wartung | Reduzierte Ausfallzeiten |

Tiefer eintauchen in die Zahnradtechnologie der Zukunft

In unserer Arbeit bei PTSMAKE erforschen wir ständig diese Fortschritte. Sie sind nicht nur Konzepte, sondern werden zu praktischen Lösungen.

Die Auswirkungen der additiven Fertigung

Die additive Fertigung bzw. der 3D-Druck stellt für Präzisionszahnräder eine große Herausforderung dar. Er ermöglicht die Herstellung komplizierter interner Gitterstrukturen.

Dies reduziert das Gewicht, ohne die Festigkeit zu beeinträchtigen. Außerdem können so konsolidierte Teile hergestellt werden, was den Montageaufwand minimiert. Wir erforschen hybride Ansätze, die CNC-Präzision mit 3D-gedruckten Merkmalen kombinieren.

Der Aufstieg der neuen Materialien

Superharte Materialien wie Hochleistungskeramik und Metallmatrix-Verbundwerkstoffe sind im Kommen. Diese Materialien bieten eine hervorragende Verschleißfestigkeit und können unter extremen Temperaturen eingesetzt werden.

Sie sind zwar schwierig zu bearbeiten, aber ihre Langlebigkeit ist unübertroffen. Besser tribologische Eigenschaften13 bedeuten weniger Reibung und eine längere Lebensdauer für das gesamte System. Bei früheren Projekten konnte durch die Wahl des richtigen Materials die Lebensdauer eines Bauteils verdoppelt werden.

Integration von intelligenten Sensoren

Der Einbau von Sensoren direkt in die Zahnräder liefert Echtzeitdaten. Diese Daten überwachen Spannung, Temperatur und Vibration.

Diese Informationen sind für die vorausschauende Wartung von entscheidender Bedeutung. Sie helfen, potenzielle Ausfälle zu erkennen, bevor sie auftreten, was in der Luft- und Raumfahrt sowie in der Automobilindustrie von entscheidender Bedeutung ist.

| Beförderung | Kernvorteil | Praktische Anwendung |

|---|---|---|

| 3D-Druck | Gestaltungsfreiheit | Kundenspezifische, leichte Robotikteile |

| Fortschrittliche Materialien | Extreme Langlebigkeit | Hochleistungsgetriebe für die Luft- und Raumfahrt |

| Eingebettete Sensoren | Daten in Echtzeit | Autonome Überwachung des Fahrzeuggetriebes |

Die Integration dieser Trends verschiebt die Grenzen dessen, was Präzisionszahnräder leisten können.

Diese Trends der nächsten Generation - additive Fertigung, superharte Materialien und intelligente Sensoren - revolutionieren die Präzisionsgetriebe. Sie schaffen Komponenten, die nicht nur komplexer und langlebiger, sondern auch intelligenter sind, was die Zuverlässigkeit erhöht und kostspielige Ausfallzeiten in kritischen Branchen verhindert.

Holen Sie sich Ihre Präzisionszahnradlösung mit PTSMAKE noch heute!

Machen Sie den nächsten Schritt in der Beherrschung von Präzisionsgetrieben - fordern Sie jetzt ein individuelles Angebot von PTSMAKE an! Profitieren Sie von erstklassigem Fachwissen, zuverlässiger Kommunikation und maßgeschneiderten Fertigungslösungen für die CNC-Bearbeitung und das Spritzgießen. Sichern Sie die Qualität und den Erfolg Ihres Projekts - kontaktieren Sie uns für Ihren Bedarf an Präzisionsgetrieben!

Lernen Sie die technischen Details von Übertragungsfehlern kennen und erfahren Sie, wie sich diese auf die Konstruktion von Hochgeschwindigkeitsgetrieben auswirken. ↩

Erforschen Sie die Wissenschaft der Reibung, des Verschleißes und der Schmierung, um die Wechselwirkungen zwischen Getriebematerialien besser zu verstehen. ↩

Erfahren Sie, wie die Kontaktspannung berechnet wird und welche Bedeutung sie für die Konstruktion von Zahnrädern hat. ↩

Erforschen Sie dieses Konzept, um zu verstehen, wie das Spiel die Reaktionsfähigkeit und Genauigkeit des Systems beeinflusst. ↩

Verstehen Sie die mathematische Kurve, die die gleichmäßige, drehmomentstarke Bewegung von Zykloidenantrieben ermöglicht. ↩

Entdecken Sie, wie dieser einzelne Wert die gesamte Eingriffsqualität und Laufruhe eines Zahnrads angibt. ↩

Verstehen Sie, wie sich das Umkehrspiel auf die Präzision auswirkt und wie Sie es in Ihrer Konstruktion handhaben können. ↩

Erfahren Sie, wie sich die Oberflächeneigenschaften auf die Haltbarkeit von Zahnrädern auswirken und häufige Ausfallarten verhindern. ↩

Erfahren Sie, wie sich die Toleranzen einzelner Teile in einer Baugruppe summieren. ↩

Erfahren Sie, wie diese spezielle Zahnkurve eine reibungslose und effiziente Kraftübertragung in Getrieben gewährleistet. ↩

Entdecken Sie, wie entscheidend die Torsionssteifigkeit für das dynamische Verhalten und die Genauigkeit von Hochleistungsrobotersystemen ist. ↩

Erfahren Sie mehr darüber, wie sich komplexe Materialeigenschaften auf die Konstruktion und Fertigung von Präzisionskomponenten auswirken. ↩

Klicken Sie hier, um zu erfahren, wie sich Oberflächeninteraktionen auf die Effizienz und den Verschleiß von Zahnrädern auswirken. ↩